Uw nylon CNC onderdelen komen aan met afwijkingen in afmetingen die buiten uw specificaties vallen. De hoofdoorzaak? Uw leverancier heeft niet de gespecialiseerde kennis om met de unieke bewerkingseisen van nylon om te gaan, wat leidt tot kostbare vertragingen en kwaliteitsproblemen.

CNC bewerking van nylon vereist specifieke expertise in materiaalvoorbereiding, parameteroptimalisatie en omgevingscontroles om consistente precisiedelen te maken die voldoen aan strenge toleranties en prestatienormen.

Ik heb met tientallen klanten gewerkt die van leverancier veranderden nadat ze nylon componenten hadden ontvangen die niet aan de specificaties voldeden. Het verschil tussen succes en mislukking komt vaak neer op het begrijpen van de hygroscopische aard van nylon, de juiste droogprotocollen en geoptimaliseerde snijparameters. Deze gids behandelt de kritieke factoren die ervaren leveranciers van bewerkingsmachines voor nylon onderscheiden van leveranciers die nylon behandelen als elke andere kunststof, zodat u weloverwogen beslissingen kunt nemen voor uw volgende project.

Waarom is Nylon een Hoogste Keus voor CNC Bewerkte Componenten?

Heb je ooit een materiaal gespecificeerd voor een kritisch onderdeel, om het vervolgens vroegtijdig te zien verslijten, waardoor kostbare uitvaltijd en herontwerpen nodig waren? Deze frustratie is een veelvoorkomende uitdaging bij productontwikkeling.

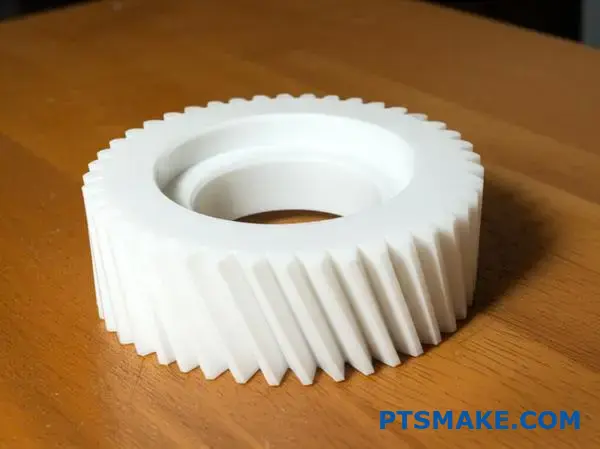

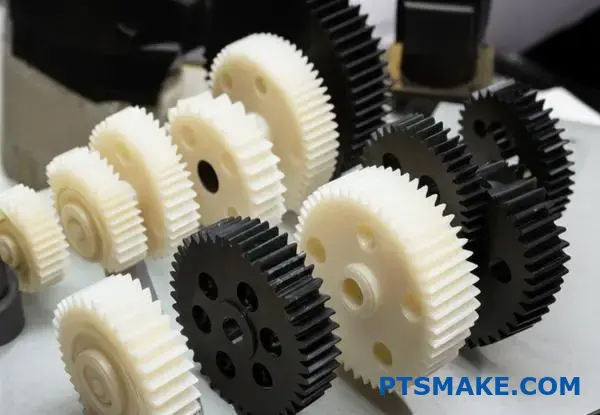

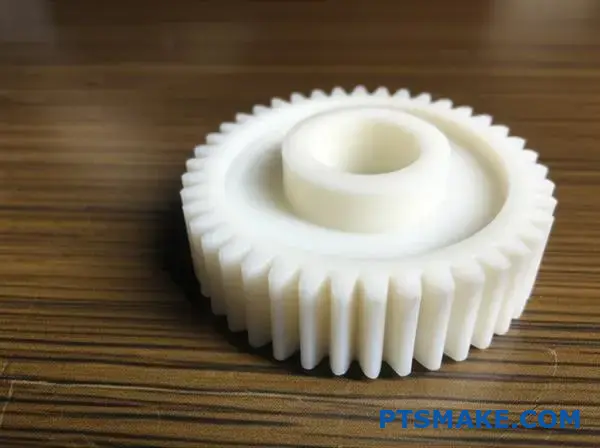

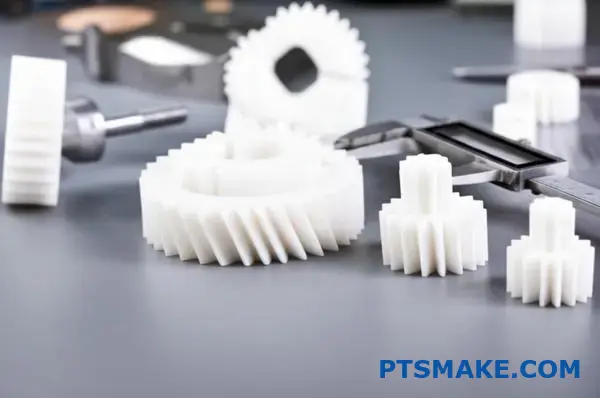

Het nylon is een hoogste keus voor CNC machinaal bewerkte componenten omdat zijn uniek mengsel van sterkte met grote trekspanning, uitstekende slijtageweerstand, en chemische stabiliteit het uitzonderlijk duurzaam maakt. Het verstrekt een betrouwbaar en rendabel alternatief aan metalen voor krachtige delen zoals toestellen, ringen, en lagers.

De sterke punten: wat onderscheidt Nylon?

Wanneer ingenieurs en aankoopmanagers op zoek zijn naar een materiaal dat de kloof tussen standaardkunststoffen en metalen overbrugt, staat nylon vaak centraal in het gesprek. Zijn veelzijdigheid is niet zomaar een bewering; het is bewezen in duizenden veeleisende toepassingen. Bij PTSMAKE gebruiken we nylon vaak voor onderdelen die een evenwicht van sterkte, veerkracht en bewerkbaarheid vereisen. Het succes van CNC-bewerking van nylon hangt af van het begrip van de fundamentele eigenschappen.

Uitpakken Treksterkte en duurzaamheid

Nylon heeft een indrukwekkende treksterkte, dat is het vermogen om trekkrachten te weerstaan zonder te breken. Dit maakt het een geduchte kandidaat om metaal te vervangen in bepaalde toepassingen, vooral daar waar gewichtsvermindering cruciaal is. In geautomatiseerde machines bijvoorbeeld kunnen nylon tandwielen een aanzienlijk koppel aan terwijl ze veel lichter zijn dan hun stalen of aluminium tegenhangers. Dit vermindert de traagheid, waardoor een snellere en energiezuinigere werking mogelijk is. In tegenstelling tot sommige kunststoffen die broos worden onder belasting, vertoont nylon een uitstekende taaiheid, wat betekent dat het schokken kan absorberen en vervormen zonder te breken - een cruciale eigenschap voor onderdelen die worden blootgesteld aan trillingen of plotse schokken. Een ding om in gedachten te houden is de hygroscopisch1 nylon absorbeert vocht uit de omgeving, waardoor de mechanische eigenschappen en afmetingen licht kunnen veranderen. Dit is een belangrijke ontwerpoverweging die we altijd met onze klanten bespreken om de stabiliteit van onderdelen op de lange termijn te garanderen.

Superieure weerstand tegen slijtage en schuren

Een van de meest gevierde eigenschappen van nylon is de lage wrijvingscoëfficiënt en de hoge slijtvastheid. Daarom is het een veelgebruikt materiaal voor onderdelen die tegen elkaar schuiven of wrijven, zoals lagers, bussen en slijtagepads. Het heeft vaak zelfsmerende eigenschappen, waardoor er minder externe smeermiddelen nodig zijn en het onderhoud tot een minimum wordt beperkt. In eerdere projecten met klanten hebben we ontdekt dat het overschakelen van bronzen bussen naar nylon bussen niet alleen de kosten van de onderdelen verminderde, maar ook het bedrijfsgeluid verminderde en de levensduur van de assemblage verlengde.

| Eigendom | Nylon 6/6 | Aluminium 6061 | ABS |

|---|---|---|---|

| Treksterkte | Hoog | Zeer hoog | Medium |

| Slijtvastheid | Uitstekend | Slecht | Eerlijk |

| Gewicht | Laag | Laag | Laag |

| Bewerkbaarheid | Uitstekend | Uitstekend | Goed |

| Kosten | Laag | Medium | Laag |

Deze inherente weerstand tegen slijtage zorgt ervoor dat precisiebewerkte onderdelen hun nauwe toleranties langer behouden, wat essentieel is voor de betrouwbaarheid van elk mechanisch systeem. De soepele werking is een belangrijk voordeel in toepassingen van consumentenelektronica tot industriële robotica.

Nylon vs. de concurrentie: Een praktische vergelijking

De keuze van het juiste materiaal is een strategische beslissing die de prestaties, de kosten en de maakbaarheid beïnvloedt. Hoewel metalen zoals aluminium en staal hun plaats hebben, biedt nylon in veel scenario's een overtuigende oplossing. Het gaat er niet om welk materiaal "het beste" is, maar welk materiaal het beste is voor een specifieke toepassing. Onze ervaring is dat een doordachte vergelijking vaak nylon onthult als een slimme, praktische keuze die zowel prestaties als waarde levert.

Het gewicht en kostenvoordeel ten opzichte van metalen

Het meest directe voordeel van nylon ten opzichte van metalen is de aanzienlijk lagere dichtheid. Een nylon onderdeel kan tot zeven keer lichter zijn dan een identiek stalen onderdeel. Deze gewichtsvermindering is een spelbreker in industrieën zoals de lucht- en ruimtevaart en de automobielsector, waar elke gram telt om het brandstofverbruik en de prestaties te verbeteren. Maar de voordelen reiken verder: lichtere onderdelen zijn ook goedkoper om te verzenden en gemakkelijker te hanteren tijdens de assemblage, wat bijdraagt tot de algemene kostenbesparingen. Bovendien is ruw nylon materiaal doorgaans betaalbaarder dan aluminium of roestvrij staal, en de CNC-bewerking van nylon Het proces kan sneller verlopen door lagere snijkrachten, waardoor de machinetijd en de slijtage van het gereedschap verminderen. Deze combinatie van lagere materiaalkosten en efficiëntere productie maakt nylon tot een zeer economische oplossing zonder afbreuk te doen aan de mechanische integriteit voor geschikte toepassingen.

Andere kunststoffen overtreffen in veeleisende rollen

Nylon kan ook op tegen andere technische kunststoffen. Vergeleken met een kunststof voor algemeen gebruik zoals ABS, biedt nylon een veel betere slijtvastheid en een hogere bedrijfstemperatuur. Terwijl polycarbonaat sterker zou kunnen zijn in termen van impactweerstand, maakt het lage wrijvingsoppervlak van nylon het de duidelijke winnaar voor bewegende delen. Delrin (acetal) is een andere sterke concurrent, bekend om zijn stijfheid en uitstekende maatvastheid in natte omgevingen. Maar nylon biedt over het algemeen een betere taaiheid en is beter bestand tegen schuren, waardoor het beter geschikt is voor situaties met een hoge impact en veel slijtage. De keuze hangt vaak af van de specifieke omgevings- en mechanische belasting waaraan het onderdeel zal worden blootgesteld.

| Functie | Nylon | Delrin (acetaal) | Polycarbonaat |

|---|---|---|---|

| Slijtvastheid | Uitstekend | Goed | Eerlijk |

| Taaiheid (Impact) | Uitstekend | Goed | Uitstekend |

| Vochtabsorptie | Hoog | Laag | Zeer laag |

| Chemische weerstand | Goed (oliën, brandstoffen) | Uitstekend | Eerlijk |

Chemische weerstand: Een verborgen voordeel

Een vaak over het hoofd gezien voordeel van nylon is de uitstekende weerstand tegen een breed scala aan chemicaliën, met name koolwaterstoffen zoals oliën, vetten en brandstoffen. Hierdoor is het ideaal voor onderdelen die worden gebruikt in automotoren, industriële machines en hydraulische systemen. In tegenstelling tot sommige metalen die kunnen corroderen of kunststoffen die kunnen degraderen wanneer ze worden blootgesteld aan agressieve chemicaliën, behoudt nylon zijn structurele integriteit, wat betrouwbaarheid en een lange levensduur garandeert in veeleisende chemische omgevingen.

Het nylon onderscheidt zich voor CNC het machinaal bewerken wegens zijn mengsel van sterkte, slijtageweerstand, en chemische stabiliteit. Het biedt een lichtgewicht, rendabel, en duurzaam alternatief voor zowel metalen als andere plastieken aan, die tot het maken een betrouwbare keus voor krachtige componenten zoals toestellen, ringen, en douane industriële delen.

Het selecteren van de Juiste Nylon Rang voor Uw Toepassing.

Heb je ooit een nylonsoort gespecificeerd die er op papier goed uitzag, maar die in de praktijk krom trok of niet werkte? Deze misstap kan leiden tot kostbare herontwerpen en vertragingen.

Om het juiste nylon te kiezen, moet u de eigenschappen van het materiaal afstemmen op de eisen van uw toepassing. Evalueer factoren zoals sterkte, temperatuur en chemische blootstelling om te kiezen tussen PA6, PA66 met hogere prestaties, stijve glasgevulde kwaliteiten of wrijvingsarme oliegevulde varianten voor optimale resultaten bij CNC-verspaning van nylon.

De wereld van nylon is gevarieerder dan veel ingenieurs aanvankelijk denken. De twee meest voorkomende kwaliteiten die we bij PTSMAKE bewerken zijn PA6 en PA66. Hoewel ze gelijkaardig lijken, kunnen hun subtiele verschillen een grote impact hebben op de prestaties van uw onderdeel. Inzicht in deze verschillen is de eerste stap naar een weloverwogen beslissing.

De Stichting: PA6 vs. PA66

PA6 en PA66 zijn allebei polyamidekunststoffen die bekend staan om hun taaiheid en slijtvastheid. Hun moleculaire structuur verschilt echter, wat zich vertaalt in verschillende mechanische en thermische eigenschappen. De keuze komt vaak neer op het afwegen van kosten, prestaties en omgevingsfactoren.

PA6 (Nylon 6): Het veelzijdige Werkpaard

PA6 is over het algemeen wat kneedbaarder en heeft een betere slagvastheid, vooral in geconditioneerde toestand. Het biedt ook een superieure oppervlakteafwerking na machinale bewerking, wat cruciaal kan zijn voor esthetische onderdelen. Het grootste nadeel is echter dat het meer Hygroscopisch2 dan PA66, wat betekent dat het meer vocht uit de lucht absorbeert. Deze absorptie kan dimensionale veranderingen en een afname in stijfheid veroorzaken. Door het iets lagere smeltpunt is het ook iets gemakkelijker en sneller te verwerken, wat soms een licht kostenvoordeel oplevert bij de productie.

PA66 (Nylon 66): De norm met hoge prestaties

PA66 is de keuze voor veeleisende toepassingen. Het is harder, stijver en heeft een hoger smeltpunt dan PA6. Dit maakt het geschikter voor onderdelen die aan hogere temperaturen worden blootgesteld of die een grotere mechanische sterkte en stijfheid vereisen. De lagere vochtigheidsabsorptie draagt ook bij aan een betere maatvastheid bij schommelende luchtvochtigheid. Voor kritieke onderdelen in de auto-industrie of industriële machines is PA66 vaak de veiligere, betrouwbaardere keuze, met een prestatievoordeel dat zijn doorgaans hogere prijs rechtvaardigt.

Hier volgt een snelle vergelijking op basis van onze interne tests en projectgegevens:

| Eigendom | PA6 (Nylon 6) | PA66 (Nylon 66) | Belangrijke overwegingen voor CNC-verspaning |

|---|---|---|---|

| Treksterkte | Goed | Uitstekend | PA66 houdt beter stand onder belasting. |

| Stijfheid | Matig | Hoog | PA66 heeft de voorkeur voor stijve onderdelen. |

| Smeltpunt | ~220°C (428°F) | ~265°C (509°F) | PA66 biedt een breder bedrijfstemperatuurbereik. |

| Vochtabsorptie | Hoger | Onder | PA66 biedt een betere dimensionale stabiliteit. |

| Kosten | Onder | Hoger | PA6 biedt een meer budgetvriendelijke optie. |

Naast de standaard PA6 en PA66 vereisen veel toepassingen eigenschappen die deze basispolymeren alleen niet kunnen leveren. Dit is waar additieven en vulstoffen een rol gaan spelen, waardoor gespecialiseerde kwaliteiten ontstaan die zijn ontwikkeld voor specifieke uitdagingen zoals extreme belasting of constante beweging. Deze aangepaste nylons ontsluiten een nieuw prestatieniveau, maar ze introduceren ook nieuwe overwegingen voor het ontwerp- en bewerkingsproces.

Verder dan de basis: Gewijzigde Nylon Rangen

Als je onderdeel sterker, stabieler of zelfsmerend moet zijn, is het tijd om naar gevulde nylons te kijken. De twee meest voorkomende varianten waar we mee werken zijn glasgevuld voor structurele versterking en oliegevuld voor toepassingen met lage wrijving.

Glasgevuld (GF) Nylon: Voor sterkte en stabiliteit

Door korte glasvezels toe te voegen, meestal in concentraties van 15% tot 30% (bv. PA66-GF30), veranderen de eigenschappen van nylon drastisch. De vezels werken als een versterking en verhogen de treksterkte, stijfheid en dimensionale stabiliteit aanzienlijk, vooral bij hoge temperaturen. In één project met een klant uit de automobielsector schakelden we voor een onderdeel in de motorruimte over van standaard PA66 naar PA66-GF30. De verandering voorkwam dat het onderdeel kromtrok onder invloed van hitte, waardoor een kritisch probleem van defecten in het veld werd opgelost. Het nadeel? Glasgevuld nylon is zeer abrasief. Het veroorzaakt snellere gereedschapslijtage tijdens CNC-bewerking, een factor waarmee we rekening moeten houden in onze procesplanning en kostenberekening om een consistente onderdeelkwaliteit te garanderen.

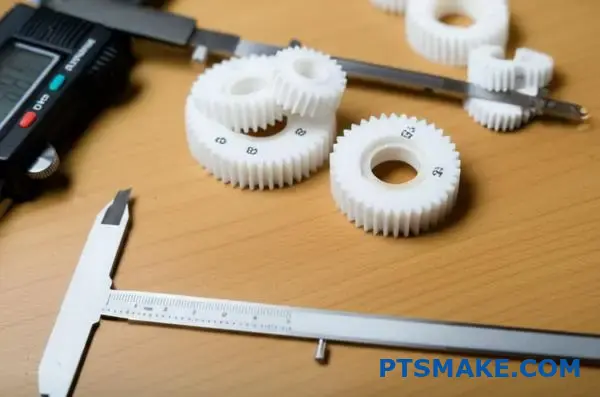

Oliegevuld nylon: Voor wrijvingsarme prestaties

Voor toepassingen met bewegende delen zoals tandwielen, lagers of glijplaten is oliegevuld nylon een uitstekende keuze. Tijdens de productie wordt een vloeibaar smeermiddel rechtstreeks in de polymeermatrix geïntegreerd. Hierdoor ontstaat een materiaal met een extreem lage wrijvingscoëfficiënt en een uitstekende slijtvastheid. De zelfsmerende eigenschap betekent dat de onderdelen soepel lopen zonder dat er extern vet of olie nodig is, wat het onderhoud vermindert en het ontwerp vereenvoudigt. De bewerking van oliegevuld nylon is vergelijkbaar met standaardkwaliteiten, maar het resultaat is een onderdeel dat inherent glad is, perfect om duurzame, stille en efficiënte mechanische assemblages te maken.

Hier zie je hoe deze aangepaste cijfers zich verhouden:

| Rang | Belangrijkste voordeel | Beste voor | Aandacht voor machinale bewerking |

|---|---|---|---|

| Standaard PA66 | Uitgebalanceerde eigenschappen | Componenten voor algemeen gebruik | Standaard gereedschap en snelheden. |

| PA66-GF30 | Hoge sterkte en stijfheid | Structurele onderdelen, behuizingen | Schurend; vereist gehard gereedschap. |

| Oliegevuld Nylon | Lage wrijving, zelfsmerend | Tandwielen, lagers, slijtagepads | Produceert gladde, glibberige oppervlakken. |

Het juiste nylon kiezen is een kritieke ontwerpstap. Het vereist een evenwicht tussen de behoefte aan sterkte, hittebestendigheid en maatvastheid enerzijds en de specifieke omgeving waaraan uw onderdeel zal worden blootgesteld anderzijds. Het verschil tussen PA6, PA66, glasgevulde en oliegevulde kwaliteiten kan het succes of de mislukking van uw project bepalen.

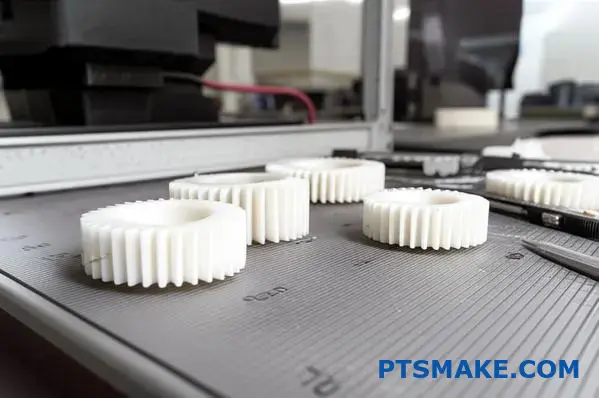

Kritische voorbewerkingsstappen: Drogen en spanningsvrij maken.

Heb je ooit een nylon onderdeel perfect bewerkt om een paar dagen later te constateren dat het kromgetrokken was of niet voldeed aan de specificaties? Deze veel voorkomende frustratie is vaak te wijten aan het verwaarlozen van twee kritieke voorbereidingsfasen.

Het goed drogen van nylon voor de CNC-bewerking is essentieel om geabsorbeerd vocht te verwijderen, waardoor instabiliteit van de afmetingen wordt voorkomen. Bovendien verwijdert spanningsontlasting (gloeien) interne spanningen tijdens de productie, wat essentieel is om kromtrekken en barsten te voorkomen en ervoor te zorgen dat het uiteindelijke onderdeel voldoet aan nauwe toleranties.

De uitdaging van de hygroscopische aard van nylon

Nylon is een fantastische technische kunststof, maar het heeft één eigenschap die elke machinist moet respecteren: het is hygroscopisch. Dit betekent dat het gemakkelijk vocht absorbeert uit de omringende atmosfeer, net als een spons. Dit is geen probleem op oppervlakteniveau; watermoleculen banen zich een weg in de moleculaire structuur van het materiaal en werken als een weekmaker. Dit proces heeft een directe invloed op de eigenschappen van het materiaal en, voor ons het belangrijkste, op de dimensionale stabiliteit. Wanneer we nylon bewerken dat niet goed gedroogd is, bewerken we in wezen een materiaal dat gezwollen is. Als het onderdeel later opdroogt en het vocht loslaat, krimpt het en kan het kromtrekken, waardoor al ons precieze werk uit het raam wordt gegooid. In ons werk bij PTSMAKE hebben we gezien dat zelfs een klein percentage vocht kan leiden tot aanzienlijke dimensionale veranderingen waardoor een onderdeel niet meer goed kan worden geïnspecteerd.

Waarom vocht een stille saboteur is

De gevolgen van het bewerken van "nat" nylon gaan verder dan alleen maatverandering. Overtollig vocht kan in stoom veranderen wanneer het verhit wordt door de wrijving van het snijgereedschap, wat leidt tot een slechte oppervlakteafwerking. Het kan er ook voor zorgen dat het materiaal "kleverig" wordt, wat resulteert in problemen met spaanbeheersing en verhoogde slijtage van het gereedschap. Om de consistente resultaten te behalen die nodig zijn voor hoge precisie nylon cnc-verspaningbeginnen met een stabiel, droog materiaal is niet onderhandelbaar. Op basis van onze tests hebben we strikte droogprotocollen opgesteld voor alle hygroscopische materialen die we bewerken.

| Eigendom | Droog (als gegoten) Nylon 6/6 | Geconditioneerd (50% RH) Nylon 6/6 | Invloed op verspanen |

|---|---|---|---|

| Treksterkte | ~12.000 psi | ~8.500 psi | Vereist aanpassing van snijkrachten |

| Verandering van dimensie | Basislijn | Kan tot 0,5-1,0% opzwellen. | Kritisch voor het vasthouden van krappe toleranties |

| Slagsterkte | Onder | Hoger | Materiaal wordt minder bros |

| Hardheid (Rockwell) | R120 | R108 | Beïnvloedt de oppervlakteafwerking en standtijd |

Dit geabsorbeerde water verhoogt de Mobiliteit van polymeerketens3waardoor de mechanische eigenschappen veranderen. Voor elk project dat nauwkeurigheid vereist, brengt het negeren van deze stap een onaanvaardbaar risiconiveau met zich mee.

Gloeien: Uw verzekering tegen vervorming

De tweede kritische voorbewerkingsstap is spanningsontlasting, beter bekend als gloeien. Interne spanningen zijn een onvermijdelijk bijproduct van het fabricageproces van ruwe nylonstock, of het nu gaat om geëxtrudeerde staven of gegoten platen. Tijdens de productie koelt het materiaal op verschillende snelheden af - de buitenkant koelt sneller af en stolt sneller dan de kern. Dit verschil in afkoeling vergrendelt interne spanningen in het materiaal. Deze spanningen zijn in evenwicht en sluimeren in de ruwe voorraad. Maar op het moment dat we nylon cnc-verspaning en materiaal verwijderen, verstoren we dat evenwicht. De overblijvende interne krachten worden niet langer tegengewerkt, waardoor ze vrijkomen door het materiaal te bewegen, wat we zien als kromtrekken, buigen of verdraaien.

Het Annealing-proces uitgelegd

Gloeien is een gecontroleerd verwarmings- en koelproces dat ontworpen is om deze interne spanningen te verlichten voordat het snijden begint. Het proces bestaat uit drie hoofdfasen:

- Verwarming: Het materiaal wordt langzaam en gelijkmatig verwarmd tot een temperatuur onder het smeltpunt. Voor Nylon 6/6 is dit meestal rond de 150°C (300°F).

- Weken: Het materiaal wordt gedurende een bepaalde tijd op deze temperatuur gehouden, meestal berekend op basis van de dikte van het materiaal (bijvoorbeeld een uur per inch dikte). Hierdoor kunnen de polymeerketens ontspannen en in een spanningsvrije toestand met lagere energie komen.

- Koeling: Het materiaal wordt dan heel langzaam en gelijkmatig afgekoeld tot kamertemperatuur. Snel afkoelen zou alleen maar nieuwe spanningen introduceren.

Deze gecontroleerde cyclus zorgt ervoor dat het materiaal zo stabiel mogelijk is voordat het een snijgereedschap raakt. In eerdere projecten bij PTSMAKE, met name projecten met dunne wanden of complexe geometrieën, hebben we aangetoond dat gloeien de meest effectieve manier is om vervorming na machinale bewerking te voorkomen.

| Gloeifase | Doel | Typische Parameters (Nylon 6/6) |

|---|---|---|

| Opvoeren | Het materiaal gelijkmatig verwarmen zonder thermische schok. | Verhoog de temperatuur langzaam, ~10-20°C per uur. |

| Weken (Houden) | Om interne spanningen volledig te laten ontspannen. | Houd op 150°C voor 1-2 uur per centimeter dikte. |

| Afkoelen | Het materiaal afkoelen zonder opnieuw spanning op te wekken. | Verlaag de temperatuur langzaam, ~10-20°C per uur. |

Voor elke hoge-precisie nylon cnc-verspaning toepassingen, vooral wanneer de toleranties krap zijn en de geometrie van het onderdeel ingewikkeld, is het overslaan van gloeien een gok die het niet waard is. Het is een investering in stabiliteit en kwaliteit.

Om de kwaliteit van de werkstukken te garanderen, is voorbewerking essentieel. Het goed drogen van nylon verwijdert geabsorbeerd vocht om maatveranderingen te voorkomen, terwijl gloeien de interne spanningen verlicht om kromtrekken tegen te gaan. Deze twee stappen zijn fundamenteel voor elk succesvol hoge-precisie nylon bewerkingsproject en zorgen voor stabiliteit van begin tot eind.

CNC-bewerkingsparameters optimaliseren voor nylon?

Ooit geworsteld met gomachtige spanen, slechte oppervlakteafwerking of kromgetrokken onderdelen bij het bewerken van nylon? Die inconsistentie kan een project doen ontsporen en van een ogenschijnlijk eenvoudig materiaal een grote kopzorg maken.

Om nylon CNC-bewerkingen te optimaliseren, moet u zeer scherpe snijgereedschappen, hoge snijsnelheden en gematigde voedingssnelheden gebruiken. Deze combinatie zorgt voor een schone snijwerking in plaats van het materiaal te duwen, waardoor smelten wordt voorkomen, de maatnauwkeurigheid behouden blijft en een superieure afwerking van het uiteindelijke onderdeel wordt verkregen.

De kerntrio: Snelheid, voeding en snijdiepte

De juiste parameters vinden voor nylon is een evenwichtsoefening. Nylon heeft een laag smeltpunt en is een slechte warmtegeleider, wat betekent dat de hitte zich snel opbouwt aan de snijrand. Als je het verkeerd aanpakt, eindig je met een gesmolten puinhoop in plaats van een precisieonderdeel. Het doel is om een duidelijke spaan te creëren en deze af te voeren voordat hij warmte kan afgeven aan het werkstuk.

Snijsnelheid

Denk snel voor nylon. Hogere spindelsnelheden (RPM) resulteren in een hogere oppervlaktevoet per minuut (SFM), wat een schone snijwerking bevordert. Een lage snijsnelheid duwt en scheurt het materiaal en genereert overmatige wrijving en hitte. In onze ervaring bij PTSMAKE hebben we ontdekt dat beginnen aan de bovenkant van het aanbevolen bereik voor een bepaald gereedschap vaak betere resultaten oplevert. Dit is contra-intuïtief voor sommige verspaners die gewend zijn te werken met metalen, waar hogere snelheden meer warmte betekenen. Bij kunststoffen zoals nylon helpt de snelheid het gereedschap in en uit te gaan voordat er aanzienlijke hitte kan worden overgedragen.

Aanvoersnelheid en spaanbelasting

Terwijl de spindel snel draait, moet de aanvoersnelheid - de snelheid waarmee het gereedschap door het materiaal beweegt - zorgvuldig geregeld worden. De belangrijkste meetwaarde hier is chipbelasting4of de dikte van het materiaal dat door elke snijkant wordt verwijderd. Een te lage voedingssnelheid resulteert in een zeer dunne spaan, waardoor het gereedschap tegen het materiaal wrijft in plaats van het te snijden. Deze wrijvende actie is een primaire bron van warmte. Omgekeerd kan een te hoge voedingssnelheid overmatige druk uitoefenen op het gereedschap en het werkstuk, wat leidt tot doorbuiging van het gereedschap en maatonnauwkeurigheden.

De volgende tabel geeft een algemeen uitgangspunt voor ongevulde nylonkwaliteiten. Vergeet niet om aanpassingen te maken op basis van uw specifieke machine, gereedschap en de exacte nylonkwaliteit.

| Operatie | Gereedschapsmateriaal | Snijsnelheid (SFM) | Voer per tand (IPT) |

|---|---|---|---|

| Frezen | HSS | 400 - 800 | 0.004" - 0.012" |

| Frezen | Hardmetaal | 800 - 1500 | 0.005" - 0.015" |

| Draaien | HSS | 600 - 1000 | 0.005" - 0.010" |

| Draaien | Hardmetaal | 1000 - 1800 | 0.007" - 0.015" |

Voor nylons gevuld met glas of koolstof moet je beginnen aan de onderkant van het snelheidsbereik en hardmetalen gereedschap gebruiken vanwege de hogere abrasiviteit van het materiaal.

Beste werkwijzen voor gereedschappen en opspanmiddelen

De beste parameters ter wereld zullen u niet redden als uw instelling verkeerd is. Gereedschapsselectie en werkstukopspanning zijn net zo belangrijk voor succesvol CNC bewerken van nylon. Deze basiselementen hebben een directe invloed op de kwaliteit van het eindproduct en de efficiëntie van het hele proces.

Gereedschapsselectie: Scherpte is niet-onderhandelbaar

Bot gereedschap is de grootste vijand bij het bewerken van nylon. Een versleten snijkant snijdt het materiaal niet af, maar ploegt er doorheen en genereert enorme wrijving en hitte.

- Gereedschapsmateriaal: Hoewel High-Speed Steel (HSS) kan werken voor korte series, raden we sterk aan om hardmetalen gereedschappen zonder coating te gebruiken. Voor gevulde nylons kan een slijtvaste coating zoals Diamond-Like Carbon (DLC) de levensduur van het gereedschap aanzienlijk verlengen.

- Gereedschapsgeometrie: Zoek naar gereedschap met een grote positieve spaanhoek en een grote reliëfhoek. Deze geometrie creëert een scherpere snijkant die zuiver door het nylon snijdt, waardoor de snijkrachten en warmteontwikkeling afnemen.

- Fluiten tellen: Voor frezen is minder beter. Een frees met 2 of zelfs 1 groef biedt maximale ruimte voor spaanafvoer. Verstopte groeven zijn een snelle weg naar een gesmolten werkstuk en een gebroken gereedschap.

Opzetten: Stevig maar voorzichtig

Nylon is een flexibel materiaal. Als je het te strak opspant in een standaard bankschroef, zal het vervormen. Je kunt een perfect gedimensioneerd onderdeel bewerken terwijl het opgespannen is, maar zodra je de druk loslaat, zal het onderdeel terugveren en zullen je afmetingen niet kloppen.

- Druk verdelen: Gebruik zachte bekken of op maat gemaakte opspanmiddelen die zich aanpassen aan de vorm van het onderdeel. Dit verdeelt de klemkracht over een groter gebied, waardoor vervorming wordt voorkomen.

- Gebruik Stops: Om snijkrachten tegen te gaan die het materiaal kunnen wegdrukken, moet je altijd een stevige werkstop gebruiken.

- Koppelregeling: Draai je klemmen niet te vast aan. Gebruik een momentsleutel om een consistente, minimale druk uit te oefenen die net genoeg is om het onderdeel stevig vast te houden.

De tabel hieronder laat zien hoe deze instellingskeuzes het uiteindelijke resultaat beïnvloeden.

| Factor | Geoptimaliseerde aanpak | Slechte aanpak | Gevolg van een slechte aanpak |

|---|---|---|---|

| Scherpte gereedschap | Nieuw of pas geslepen hardmetalen gereedschap | Versleten of onjuist geometriegereedschap | Smelten, slechte afwerking, maatonnauwkeurigheid |

| Fluiten tellen | 2 spiralen voor goede spaanafvoer | 4-fluit of meer | Verstopte spanen, warmteontwikkeling, gereedschapbreuk |

| Werkplaats | Zachte kaken, verdeelde druk | Bankschroefbekken, overmatige kracht | Vervorming van onderdelen, afwijkende afmetingen |

| Koelvloeistof | Overstromende koelvloeistof of perslucht | Geen koelvloeistof of koelvloeistof op oliebasis | Hitteopbouw, spaanlassen, materiaalzwelling |

Door deze best practices te implementeren, zorgen we ervoor dat de onderdelen die we bij PTSMAKE leveren, van het eerste prototype tot het tienduizendste productiestuk, voldoen aan de exacte specificaties waar onze klanten op rekenen.

Het optimaliseren van de bewerking van nylon vereist een balans tussen hoge snijsnelheden, de juiste voedingssnelheid en scherpe gereedschappen. Veilige, niet-vervormende opspanning en effectieve spanenafvoer zijn evenzeer van cruciaal belang. Het beheersen van deze elementen zorgt voor maatnauwkeurigheid, uitstekende afwerking en algehele kostenefficiëntie van prototype tot productie op ware grootte.

Toleranties en dimensionale stabiliteit in nylon onderdelen beheren?

Heb je ooit een nylon onderdeel bewerkt volgens perfecte specificaties, om er een paar dagen later achter te komen dat het buiten tolerantie was? Het is een veel voorkomende frustratie wanneer de natuurlijke eigenschappen van een materiaal uw precisiewerk op de proef stellen.

Om stabiele nylon onderdelen te maken, moet je de twee grootste uitdagingen beheersen: warmte en vochtigheid. Dit omvat het beheersen van de bewerkingsomgeving, het gebruik van effectieve koelmiddelen en het toepassen van conditioneringstechnieken na de bewerking, zoals gloeien of vochtconditionering om het materiaal te normaliseren voor de eindinspectie en het gebruik.

De neiging van nylon om van dimensie te veranderen kan een groot probleem zijn bij elk CNC precisiebewerkingsproject. Deze instabiliteit komt voort uit twee belangrijke materiaalkenmerken: de hoge thermische uitzettingscoëfficiënt (CTE) en het vermogen om vocht uit de omringende lucht te absorberen. Inzicht in deze factoren is de eerste stap om het bewerken van nylon onder de knie te krijgen. Bij PTSMAKE hebben we geleerd om nylon niet alleen als kunststof te behandelen, maar als een dynamisch materiaal dat actief reageert op zijn omgeving.

De uitdaging van vochtabsorptie

Nylon is hygroscopisch5Dit betekent dat het van nature watermoleculen uit de atmosfeer aantrekt en vasthoudt. Wanneer een nylon onderdeel vocht absorbeert, zwelt het op. De dimensionale verandering kan aanzienlijk zijn, soms tot 2% of meer, afhankelijk van de specifieke nylon kwaliteit en de omgevingsvochtigheid. Deze absorptie verandert niet alleen de afmetingen, maar ook de mechanische eigenschappen. Het materiaal wordt vaak minder broos en slagvaster, maar vermindert ook de treksterkte en stijfheid. Een onderdeel dat in een droge omgeving met een krappe tolerantie is bewerkt, kan gemakkelijk buiten de specificaties vallen als het naar een vochtigere locatie wordt verplaatst. Dit is een kritische overweging voor onderdelen die bedoeld zijn voor gebruik in verschillende klimaten of omstandigheden.

Strijd tegen thermische uitzetting

Zoals de meeste materialen zet nylon uit bij verhitting en krimpt het bij afkoeling. De CTE is echter aanzienlijk hoger dan die van metalen. De warmte die vrijkomt tijdens het CNC-bewerkingsproces zelf - door de wrijving van het snijgereedschap - kan ervoor zorgen dat het onderdeel uitzet. Als u het onderdeel meet terwijl het nog warm is, krijgt u een foutieve meting. Zodra het is afgekoeld tot kamertemperatuur, krimpt het en kan het zijn dat de maat te klein is. Onze ervaring is dat zelfs een paar graden temperatuurverandering in de werkplaats de uiteindelijke afmetingen van een uiterst nauwkeurig nylon onderdeel kan beïnvloeden. Daarom is een consistente temperatuurregeling tijdens en na het bewerken geen luxe, maar een noodzaak.

| Nylon Type | Typische vochtabsorptie (bij verzadiging) | Thermische uitzettingscoëfficiënt (CTE) | Belangrijkste overwegingen bij machinale bewerking |

|---|---|---|---|

| Nylon 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Neiging tot aanzienlijke zwelling; vereist conditionering. |

| Nylon 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Iets stabieler dan Nylon 6, maar vereist nog steeds zorgvuldigheid. |

| Gegoten nylon | ~6.5% | ~9,0 x 10-⁵ /°C | Lagere interne spanning, maar heeft een hogere CTE. |

| MDS-Gevuld Nylon | ~7.0% | ~6,3 x 10-⁵ /°C | Verbeterde stabiliteit, maar schurender voor snijgereedschappen. |

De uitdagingen kennen is één ding, maar effectieve strategieën implementeren is wat consistente, conforme onderdelen oplevert. Het overwinnen van de inherente instabiliteit van nylon vereist een gedisciplineerde aanpak die het hele productieproces omvat, van materiaalbehandeling tot eindinspectie. Je kunt de aard van het materiaal niet bestrijden, maar je kunt er wel mee werken. De sleutel is om het evenwicht in het onderdeel te herstellen voordat het de fabriek verlaat.

Voorbewerken: De weg bereiden voor succes

De reis naar dimensionale stabiliteit begint al voordat de eerste zaagsnede is gemaakt.

Materiaal Acclimatisatie

Voordat je begint met bewerken, moet je de ruwe nylon voorraad laten acclimatiseren aan de omgeving van je werkplaats. We raden aan om het materiaal ten minste 24 uur op te slaan in dezelfde klimaatgecontroleerde ruimte waar het zal worden bewerkt. Hierdoor kan het materiaal een thermisch en vochtig evenwicht bereiken met zijn omgeving, wat een stabieler en voorspelbaarder uitgangspunt oplevert.

Strategische materiaalselectie

Niet alle nylon is gelijk. Als nauwe toleranties van primair belang zijn, overweeg dan om een gevulde nylonkwaliteit te gebruiken. Glasgevulde nylons hebben bijvoorbeeld een aanzienlijk lagere CTE en minder vochtabsorptie in vergelijking met ongevulde kwaliteiten. Hoewel ze schurender kunnen zijn voor snijgereedschappen, is de afweging vaak de moeite waard voor de verbeterde maatvastheid.

Tijdens het bewerken: Procesbesturingen

Controle houden tijdens het snijden is essentieel.

Effectief gebruik van koelvloeistof

Warmte is de vijand van tolerantie. Het gebruik van een vloedkoelmiddel is een van de beste manieren om de warmte die ontstaat op het snijvlak af te voeren. Dit minimaliseert thermische uitzetting tijdens de bewerking en zorgt ervoor dat de afmetingen die gesneden worden zo dicht mogelijk bij de uiteindelijke, gekoelde afmetingen liggen. Luchtstoten kunnen ook effectief zijn voor het verwijderen van spanen en het bieden van koeling zonder vocht te introduceren.

Conditionering na machinale bewerking: De sleutel tot stabiliteit

Wat je doet nadat het onderdeel van de machine komt, is vaak de meest kritieke stap.

Spanning verlichten (ontharden)

Bewerking veroorzaakt spanning in het materiaal. Gloeien is een proces waarbij het onderdeel wordt verwarmd tot een temperatuur onder het smeltpunt en vervolgens langzaam wordt afgekoeld. Dit proces verlicht die interne spanningen die anders na verloop van tijd kromtrekken of dimensionale veranderingen kunnen veroorzaken.

Vochtconditionering

Om zwelling door vochtabsorptie in de toekomst te voorkomen, kunnen onderdelen worden voorbehandeld. Dit houdt in dat het bewerkte onderdeel opzettelijk wordt blootgesteld aan een gecontroleerde vochtomgeving om het te stabiliseren. Door het onderdeel een nominale hoeveelheid vocht gelijkmatig te laten absorberen, blijven de afmetingen consistent wanneer het in een typische atmosferische omgeving in gebruik wordt genomen. Deze stap verandert de betrouwbaarheid op lange termijn.

De dimensionale stabiliteit van nylon hangt af van het beheer van zijn absorptie van vochtigheid en zijn reactie op hitte. Door het milieu te controleren, materiaal te acclimatiseren, de juiste bewerkingstechnieken te gebruiken en conditionering na bewerking toe te passen, zoals gloeien, kunt u de strakke toleranties bereiken die uw ontwerpen vereisen voor elk CNC-verspaningsproject van nylon.

Hoe de oppervlakte eindigt de prestaties en de verschijning van uw Nylon Deel beïnvloedt?

Heb je je ooit afgevraagd waarom een schijnbaar perfect nylon onderdeel het onverwacht niet deed? De boosdoener kan zich in het volle zicht verbergen: de oppervlakteafwerking. Het gaat niet alleen om het uiterlijk.

De oppervlakteafwerking van een CNC-bewerkt nylon onderdeel is kritisch. Het heeft een directe invloed op wrijving, slijtvastheid en zelfs chemische blootstelling. Een goede afwerking verbetert ook de esthetische aantrekkingskracht, die van vitaal belang is voor producten die de consument aanspreken en die de perceptie van de gebruiker en de merkwaarde beïnvloeden.

De afwerking die je kiest voor een nylon onderdeel is een beslissing die veel verder gaat dan esthetiek. Het heeft een directe en meetbare invloed op de functionele prestaties van het onderdeel. Mijn ervaring is dat het over het hoofd zien van dit detail vaak leidt tot voortijdig falen of een slechte werking, vooral in dynamische toepassingen.

Functionele implicaties van oppervlakteafwerking

De microscopische pieken en dalen op het oppervlak van een onderdeel bepalen hoe het reageert op zijn omgeving en andere onderdelen. Een ruwer oppervlak, rechtstreeks van de machine, is misschien acceptabel voor een statische interne beugel, maar niet voor een bewegend onderdeel.

Wrijving en slijtvastheid

Een gladder oppervlak heeft over het algemeen een lagere wrijvingscoëfficiënt6wat cruciaal is voor onderdelen zoals tandwielen, bussen en glijdende componenten. In een mechanisme met hoge cycli zal een ruw nylon oppervlak meer warmte genereren en veel sneller slijten, waarbij deeltjes vrijkomen die de hele assemblage kunnen vervuilen. We hebben dit gezien in robotica projecten waar een eenvoudige polijstbeurt met damp op een nylon tandwiel de levensduur aanzienlijk verlengde.

Afdichting en vloeistofdynamica

Voor onderdelen die een afdichting vereisen, zoals klephuizen of vloeistofverdelers, is de oppervlakteafwerking allesbepalend. Een ruw oppervlak biedt een potentieel lekpad voor vloeistoffen of gassen onder druk. Het bereiken van een specifieke waarde voor oppervlakteruwheid (Ra) is vaak een belangrijke vereiste op de technische tekening om een perfecte passing met een O-ring of pakking te garanderen.

De onderstaande tabel geeft een vereenvoudigd overzicht van de invloed van verschillende afwerkingen op de belangrijkste prestatiecijfers voor CNC-bewerkingsonderdelen van nylon.

| Afwerkingsmethode | Typische oppervlakteruwheid (Ra) | Invloed op slijtage | Afdichtingsvermogen |

|---|---|---|---|

| Zoals gemachineerd | 1,6 - 6,3 µm | Standaard | Slecht tot Redelijk |

| Parelstralen | 2,5 - 5,0 µm (mat) | Verbeterd | Slecht |

| Damp polijsten | 0,4 - 1,6 µm | Uitstekend | Goed tot uitstekend |

| Mechanisch polijsten | < 0,4 µm | Uitstekend | Uitstekend |

Zoals je kunt zien, kan de overgang van een onbewerkte naar een gepolijste afwerking de oppervlakteruwheid meer dan vertienvoudigen, wat de prestaties enorm kan verbeteren.

Naast de technische specificaties kan het uiterlijk en het gevoel van een onderdeel net zo belangrijk zijn, vooral wanneer het in de handen van een consument terechtkomt. De waargenomen kwaliteit van een product wordt sterk beïnvloed door de tactiele en visuele eigenschappen. Een hoogwaardige afwerking duidt op een hoogwaardig product.

Esthetische en toepassingsspecifieke overwegingen

De uiteindelijke toepassing van je nylon onderdeel is de ultieme leidraad bij het kiezen van de juiste afwerking. Je moet de prestatie-eisen in evenwicht brengen met esthetische doelen en natuurlijk het budget.

Consumentenproducten vs. Industriële machines

In de wereld van consumentenelektronica of hoogwaardige sportartikelen kan een onberispelijke, glanzende afwerking een belangrijk onderdeel van de merkidentiteit zijn. Voor deze toepassingen zijn nabewerkingsstappen zoals polijsten en lakken niet optioneel, maar essentieel. De extra kosten worden gerechtvaardigd door een hogere gepercipieerde waarde en klanttevredenheid.

Omgekeerd is voor een intern onderdeel in een industrieel apparaat esthetiek ondergeschikt aan functie en duurzaamheid. Een onbewerkte of gestraalde afwerking volstaat vaak prima en is kosteneffectiever. Extra geld uitgeven aan een cosmetische afwerking zou hier een verspilling van middelen zijn.

Industriespecifieke afwerkingskeuzes

Verschillende industrieën hebben verschillende normen en verwachtingen. Wat werkt voor een automotive prototype is misschien niet geschikt voor een medisch apparaat. Op basis van projecten die we bij PTSMAKE hebben gedaan, is hier een blik op veelvoorkomende afwerkingskeuzes per industrie.

| Industrie | Gemeenschappelijk Nylon Deel | Typische afwerkingskeuze | Rechtvaardiging |

|---|---|---|---|

| Medisch | Chirurgische gidsen, handgrepen | Damp polijsten, schilderen | Glad, gemakkelijk te steriliseren, niet-poreus oppervlak. |

| Automotive | Onderdelen motorruimte, clips | Zoals bewerkt, parelstralen | Functie boven vorm, kosteneffectiviteit. |

| Robotica | Tandwielen, grijpervingers | Damp polijsten | Lage wrijving, hoge slijtvastheid. |

| Consumentenelektronica | Behuizingen, knoppen | Schilderen, Mechanisch polijsten | Hoogwaardige uitstraling, merkconsistentie. |

Uiteindelijk is de beste aanpak om rekening te houden met de hele levenscyclus van het onderdeel. Waar wordt het gebruikt? Wie zal ermee werken? In welke omgeving zal het worden gebruikt? Door deze vragen vroeg in de ontwerpfase te beantwoorden, bent u er zeker van dat de gekozen afwerking voor uw cnc nylon bewerkingsproject op alle fronten voldoet: prestaties, uiterlijk en kosten.

De oppervlakteafwerking van uw nylon CNC onderdeel is geen bijzaak. Het beïnvloedt rechtstreeks kritieke prestatiekenmerken zoals wrijving, slijtage en afdichting, terwijl het ook de esthetische aantrekkingskracht en gepercipieerde waarde bepaalt. Het kiezen van de juiste afwerking is een evenwicht tussen functie, uiterlijk en kosten.

Kwaliteitsborging: Inspectie en testen voor bewerkte nylon onderdelen?

Hebt u wel eens een partij nylon onderdelen ontvangen die er perfect uitzagen, maar het onder echte druk begaven? Of ontdekt dat kritieke afmetingen net niet klopten, wat leidde tot frustrerende vertragingen bij de assemblage en tegenslagen bij projecten?

Om de kwaliteit van bewerkte onderdelen van nylon te garanderen, is een meerlagige aanpak nodig. Deze bestaat uit een combinatie van nauwgezette dimensionale controle met geavanceerde tools, grondige materiaalcertificering om de kwaliteit en eigenschappen te bevestigen en rigoureuze functionele tests die de belasting van echte toepassingen simuleren om de prestaties en betrouwbaarheid te garanderen.

De hoekstenen van nylon onderdeelinspectie

Kwaliteitsgarantie is niet alleen een laatste stap; het is een continu proces dat in elke productiefase verweven zit. Voor een materiaal als nylon, dat gevoelig kan zijn voor vocht en temperatuur, is een robuust inspectieplan onontbeerlijk. Het is de enige manier om te garanderen dat het onderdeel dat je hebt ontworpen ook het onderdeel is dat je ontvangt. Bij PTSMAKE bouwen we ons kwaliteitsproces op twee fundamentele pijlers: het verifiëren van de fysieke vorm van het onderdeel en het bevestigen van de materiaalintegriteit.

Elke dimensie controleren

De eerste controle is altijd de maatnauwkeurigheid. Komt het onderdeel overeen met het CAD-model en de technische tekeningen? Dit gaat verder dan een eenvoudige visuele controle.

Standaard meetinstrumenten: Voor de meeste functies beginnen we met de essentie. Gekalibreerde digitale schuifmaten, micrometers en hoogtemeters vormen onze eerste verdedigingslinie. Ze bieden snelle, betrouwbare metingen voor diameters, lengtes en staphoogtes, waardoor ze perfect zijn voor procescontroles direct bij de machine.

Geavanceerde coördinatenmeetmachines (CMM): Wanneer we te maken hebben met complexe geometrieën, krappe toleranties of kritieke vormen die moeilijk bereikbaar zijn, vertrouwen we op onze CMM's. Deze machines maken gebruik van een zeer nauwkeurige taster om verschillende punten op het product aan te raken. Deze machines gebruiken een zeer nauwkeurige taster om verschillende punten op het onderdeel aan te raken, waardoor een 3D-kaart van het oppervlak wordt gemaakt. Deze gegevens worden vervolgens direct vergeleken met het oorspronkelijke CAD-bestand, waardoor we complexe profielen, posities van gaten en GD&T-aanwijzingen (geometrische dimensionering en tolerantie) met een ongelofelijke nauwkeurigheid kunnen verifiëren. Dit niveau van Metrologie7 is essentieel voor hoge prestaties

nylon cnc-verspaningtoepassingen.Optisch contactloos scannen: Voor kwetsbare producten die vervormd kunnen worden door een CMM taster of voor producten met zeer ingewikkelde oppervlakken zijn contactloze methoden ideaal. 3D laserscanners en optische vergelijkers leggen miljoenen datapunten vast zonder het component ooit aan te raken, waardoor een complete oppervlakteanalyse ontstaat die garandeert dat elke kromming en contour perfect is.

Een vergelijking van deze methoden is nuttig:

| Inspectiemethode | Primair gebruik | Nauwkeurigheidsniveau | Snelheid |

|---|---|---|---|

| Remklauwen/Micrometers | Basisafmetingen (lengte, diameter) | Goed | Zeer snel |

| CMM | Complexe geometrieën, GD&T | Hoogste | Matig |

| 3D laserscanner | Ingewikkelde oppervlakken, reverse engineering | Hoog | Snel |

De integriteit van het materiaal bevestigen

Het gebruik van de verkeerde kwaliteit nylon kan leiden tot voortijdig falen. Daarom is materiaalcertificering net zo belangrijk als dimensionale verificatie. Wij zorgen ervoor dat elke grondstofblok of -staaf wordt geleverd met een Certificaat van Overeenstemming (CoC) van de leverancier. Dit document certificeert het type materiaal (bijv. Nylon 6/6, Glasgevuld Nylon), de specificaties en het partijnummer. Dit creëert een ononderbroken traceerbaarheidsketen, zodat we de exacte herkomst kennen van het materiaal in uw afgewerkte onderdeel.

Verder dan de blauwdruk: Functioneel en prestatie testen

Een onderdeel dat voldoet aan alle maat- en materiaalspecificaties is geweldig, maar de uiteindelijke vraag is: zal het zijn werk correct en betrouwbaar uitvoeren? Hier komen functionele tests om de hoek kijken, waarbij verder wordt gekeken dan statische metingen en de dynamische omstandigheden worden gesimuleerd waarmee het onderdeel in zijn uiteindelijke toepassing te maken krijgt. Deze stap is cruciaal voor het verminderen van risico's bij nieuwe ontwerpen en het garanderen van duurzaamheid op de lange termijn.

Omstandigheden in de echte wereld simuleren

We stemmen onze functionele tests af op de specifieke vereisten van het onderdeel en de beoogde omgeving. Dit is een proces dat we vaak samen met onze klanten uitvoeren om de meest kritieke prestatiecriteria te definiëren.

Pas- en assemblagetests: Een van de meest voorkomende en praktische tests is een proefmontage. Als een bewerkt nylon tandwiel moet samenwerken met een metalen rondsel, assembleren we ze om te controleren of ze goed in elkaar grijpen, speling hebben en soepel werken. Voor behuizingen testen we de passing van de onderdelen, afdichtingen en bevestigingsmiddelen om er zeker van te zijn dat alles perfect op elkaar aansluit zonder interferentie of buitensporige spelingen.

Belasting- en stresstests: Voor structurele onderdelen zoals beugels, bevestigingen of hefinrichtingen moeten we weten hoe ze zich gedragen onder belasting. In ons eigen testlaboratorium kunnen we aangepaste opspanningen ontwerpen en bouwen om specifieke trek-, druk- of torsiekrachten uit te oefenen. Vervolgens controleren we het onderdeel op doorbuiging, kruip of tekenen van breuk, zodat we zeker weten dat het de sterkte en stijfheid heeft om de bedrijfsbelasting aan te kunnen. Deze gegevens zijn van onschatbare waarde voor het valideren van technische simulaties.

Omgevingsconditionering: De mechanische eigenschappen van nylon kunnen door zijn milieu, in het bijzonder temperatuur en vochtigheid worden beïnvloed. Voor onderdelen die worden gebruikt in motorcompartimenten van auto's of buitenapparatuur, kunnen we milieutests uitvoeren. Dit kan inhouden dat we het onderdeel onderwerpen aan cycli van hoge hitte of gecontroleerde vochtigheid en dan de mechanische eigenschappen opnieuw testen om ervoor te zorgen dat het stabiel en functioneel blijft.

Deze tabel toont het doel van elk type test:

| Type test | Doel | Gemeenschappelijke toepassing |

|---|---|---|

| Montage | Controleer speling, uitlijning en soepele interactie | Contrasterende tandwielen, elektronische behuizingen, snap-fit functies |

| Belasting en stress | Bevestig sterkte, stijfheid en duurzaamheid | Constructiebeugels, dragende bussen, hefboomarmen |

| Milieu | Prestaties beoordelen in niet-ideale omstandigheden | Auto-onderdelen, medische apparatuur, producten voor buitenshuis |

Door controles van de maatnauwkeurigheid te combineren met robuuste functionele testen, bieden we een compleet beeld van kwaliteitsborging. Dit zorgt ervoor dat de onderdelen die we leveren niet alleen overeenkomen met de tekening, maar ook vlekkeloos presteren in de echte wereld.

Effectieve kwaliteitsborging voor nylon onderdelen vereist een holistische strategie. Die begint met een nauwkeurige controle van de afmetingen en een strikte materiaalcertificering, en gaat dan verder met functionele en prestatietests die de belasting in de echte wereld simuleren. Deze allesomvattende aanpak garandeert dat elk onderdeel voldoet aan de ontwerpspecificaties en betrouwbaar presteert in zijn toepassing.

Leveranciers selecteren: Wat moeten kopers vragen voordat ze bestellen?

Heb je ooit te maken gehad met projectvertragingen omdat je nylon onderdelen niet volgens de specificaties aankwamen? De frustratie van het kiezen van een leverancier die zijn beloften niet kon waarmaken, is een dure en tijdrovende ervaring.

Voordat u bestelt, moet u vragen naar hun specifieke ervaring met CNC-bewerking van nylon, hun gedocumenteerde kwaliteitscontroleprocessen, hun communicatiepraktijken en hoe ze doorlooptijden garanderen. Deze vragen zijn essentieel om een betrouwbare partner voor de lange termijn te vinden.

Technische expertise en materiaalspecifieke kennis meten

Bij het selecteren van een leverancier voor CNC-bewerking van nylon gaat het er niet alleen om iemand te vinden met een CNC-machine. Het gaat erom een partner te vinden die de unieke uitdagingen van dit materiaal begrijpt. Een algemene machinist zou nylon kunnen behandelen zoals elke andere kunststof, wat leidt tot slechte oppervlakteafwerkingen, interne spanningen en onderdelen die het begeven in het veld. Om dit te vermijden, moet je dieper graven in hun technische mogelijkheden.

Specifieke ervaring met nylonsoorten

Accepteer geen simpel "ja" als je vraagt of ze nylon bewerken. Een echt ervaren leverancier zal de nuances tussen de verschillende kwaliteiten kunnen bespreken. Vraag het ze rechtstreeks: "Wat is uw ervaring met het bewerken van Nylon 6 versus glasgevuld Nylon 66?" Een bekwame winkel, zoals wij bij PTSMAKE, weet dat glasgevulde varianten zeer schurend zijn en gespecialiseerd gereedschap vereisen (zoals hardmetalen of diamant beklede frezen) om toleranties te handhaven en snelle slijtage van het gereedschap te voorkomen. Ze moeten ook kunnen uitleggen hoe ze de neiging van nylon om vocht te absorberen onder controle houden, wat de kwaliteit van het gereedschap kan aantasten. dimensionale stabiliteit8 van het uiteindelijke onderdeel. Dit betekent vaak klimaatgecontroleerde opslag en snelle bewerkingscycli nadat het materiaal is ontzegeld.

Vermogen om complexe geometrieën te hanteren

De complexiteit van je ontwerp zal snel de beperkingen van een leverancier onthullen. Geef ze het meest complexe onderdeelontwerp en vraag ze hoe ze het zouden aanpakken.

- Welke machines zullen ze gebruiken (3-assig, 4-assig, 5-assig)?

- Hoe zetten ze het werkstuk vast om trillingen en doorbuiging te voorkomen?

- Wat is hun strategie om de gespecificeerde krappe toleranties en oppervlakteafwerkingen te bereiken?

Hun antwoorden zullen je een duidelijk beeld geven van hun probleemoplossend vermogen en hun uitrustingscapaciteiten.

Een goede manier om leveranciers door te lichten is door hun antwoorden op materiaalspecifieke uitdagingen te vergelijken. Hier volgt een korte handleiding:

| Vraagcategorie | Voor een algemene machinebankwerker | Voor een specialist in CNC-bewerking van nylon |

|---|---|---|

| Materiaalverwerking | "Bewerk je kunststoffen?" | "Hoe beheer je de vochtopname in nylon voor en tijdens het bewerken?" |

| Tooling-strategie | "Welk gereedschap gebruik je voor kunststoffen?" | "Welke specifieke snijgeometrieën en coatings gebruikt u voor glasgevuld nylon om slijtage en warmteontwikkeling te voorkomen?" |

| Kwaliteitsverificatie | "Kun je de onderdelen opmeten?" | "Hoe controleer je toleranties op onderdelen die tijdens het bewerken kunnen doorbuigen?" |

Door deze gerichte vragen te stellen, kun je de generalisten eruit filteren en een echte specialist identificeren.

Operationele betrouwbaarheid en communicatie beoordelen

De technische vaardigheden van een leverancier zijn nutteloos als hun operationele processen chaotisch zijn. Gemiste deadlines, inconsistente kwaliteit en slechte communicatie kunnen uw hele productieschema doen ontsporen. Het controleren van de operationele betrouwbaarheid van een toeleverancier is net zo belangrijk als het beoordelen van hun bewerkingscapaciteiten. Het gaat erom een partner te vinden die naadloos kan integreren in uw toeleveringsketen en u gemoedsrust kan bieden.

Doorlooptijdgaranties en capaciteit

Een vage levertijd is een grote rode vlag. In plaats van te vragen, "Wat is jullie doorlooptijd?" vraag je, "Hoe garanderen jullie je doorlooptijd?". Een betrouwbare leverancier moet in staat zijn om u te begeleiden door hun productie planningsproces. Bij PTSMAKE bieden we een gedetailleerde tijdlijn en hebben we systemen om potentiële vertragingen te signaleren voordat het kritieke problemen worden. Vraag ook naar hun huidige capaciteit. Een winkel die meer dan capaciteit is meer kans om banen te haasten, wat leidt tot kwaliteitsproblemen, of uitbesteden van uw werk zonder uw medeweten. Je wilt een partner die de bandbreedte heeft om je project de aandacht te geven die het verdient.

Kwaliteitscontrole en inspectieprocessen

Ga nooit uit van kwaliteit. Vraag om bewijs.

- Hebben ze een ISO 9001-certificering of een vergelijkbaar kwaliteitsmanagementsysteem?

- Kunnen ze een voorbeeld van een inspectierapport geven?

- Welke specifieke apparatuur gebruiken ze voor inspectie (bijv. CMM, profilometer, schuifmaat)?

Hun streven naar kwaliteit moet duidelijk blijken uit hun documentatie en processen. Sta erop dat je bij je eerste bestelling een FAI-rapport (first article inspection) ontvangt. Dit zorgt ervoor dat de onderdelen aan alle specificaties voldoen voordat u overgaat tot volledige productie, waardoor dure fouten verderop in de keten worden voorkomen. Wij merken dat het vroegtijdig vaststellen van deze kwaliteitscontrolepunten vertrouwen schept en zorgt voor een succesvol project.

Communicatie en transparantie

Hoe een leverancier communiceert tijdens het offerteproces is vaak een indicatie van hoe ze zullen communiceren tijdens de productie. Reageren ze? Geven ze duidelijke, beknopte antwoorden? Wie is uw vaste contactpersoon? Duidelijke en proactieve communicatie is de basis van een goed partnerschap. Je hebt een leverancier nodig die je waarschuwt voor mogelijke problemen en met je samenwerkt om oplossingen te vinden, niet een die zwijgt als er problemen ontstaan.

| Aanvraag | Reactie met rode vlag | Antwoord met groene vlag |

|---|---|---|

| "Wat is uw doorlooptijd?" | "Ongeveer 3-4 weken." | "Onze standaard doorlooptijd is 18 werkdagen. We zullen een gedetailleerd GANTT-diagram en wekelijkse updates leveren. Heeft u een vaste deadline die we moeten halen?" |

| "Kun je deze tolerantie vasthouden?" | "Ja, dat komt wel goed." | "Ja, die tolerantie is haalbaar met onze 5-assige CNC. We zullen het controleren met onze CMM en het inspectierapport met uw zending meesturen." |

| "Wat als er een probleem is?" | "We laten het je weten." | "Je krijgt een toegewijde projectmanager. Eventuele problemen worden binnen enkele uren gesignaleerd en we nemen onmiddellijk contact met je op met een analyse van de hoofdoorzaak en een voorstel voor een oplossing." |

De juiste leverancier kiezen betekent gedetailleerde vragen stellen. Ga verder dan oppervlakkige vragen en beoordeel hun specifieke ervaring met CNC-bewerking van nylon, hun kwaliteitscontrolesystemen en hun communicatieprotocollen. Deze zorgvuldigheid voorkomt kostbare vertragingen en zorgt ervoor dat u op tijd onderdelen van hoge kwaliteit ontvangt.

Begrijp hoe vochtabsorptie uw materiaalselectie en productprestaties kan beïnvloeden. ↩

Leer hoe vochtabsorptie de maatvastheid en mechanische prestaties van nylon beïnvloedt. ↩

Begrijpen hoe moleculaire bewegingen de materiaaleigenschappen en bewerkingsresultaten beïnvloeden voor een beter productontwerp. ↩

Begrijp hoe het berekenen van de spaanbelasting van vitaal belang is voor het voorkomen van gereedschapbreuk en het bereiken van optimale materiaalafnamesnelheden. ↩

Ontdek hoe deze materiaaleigenschap uw ontwerpkeuzes en bewerkingsstrategieën beïnvloedt. ↩

Leer hoe deze fundamentele eigenschap de levensduur en efficiëntie van uw bewegende onderdelen beïnvloedt. ↩

Ontdek de wetenschap van het meten en hoe het de precisie en nauwkeurigheid van uw product tijdens de productie garandeert. ↩

Leer hoe materiaaleigenschappen zoals deze de precisie en prestaties van uw uiteindelijke bewerkte onderdelen beïnvloeden. ↩