Fabrikanten van medische hulpmiddelen staan onder toenemende druk om steeds complexere precisiecomponenten te leveren en tegelijkertijd te voldoen aan strenge regelgeving en strakke deadlines. De uitdaging wordt nog moeilijker wanneer traditionele bewerkingsmethoden de vraag naar patiëntspecifieke implantaten, complexe chirurgische instrumenten en de volgende generatie diagnostische apparaten niet kunnen bijhouden.

De medische CNC-bewerkingsindustrie ondergaat in 2025 een grote transformatie, aangedreven door baanbrekende innovaties in automatisering, slimme productietechnologieën en geavanceerde materiaalverwerking. Deze ontwikkelingen stellen fabrikanten in staat om ongekende precisieniveaus te bereiken en tegelijkertijd te voldoen aan de vraag naar gepersonaliseerde geneeskunde en de strenge FDA-normen.

Ik werk al meer dan 15 jaar in de precisieproductie en heb deze industrie snel zien evolueren. De veranderingen die op dit moment plaatsvinden in de medische CNC-verspaning vertegenwoordigen de grootste verschuiving die ik heb gezien. Van AI-gestuurde kwaliteitscontrolesystemen tot hybride productiemethoden die additieve en subtractieve methoden combineren, deze innovaties lossen problemen op die een paar jaar geleden nog onmogelijk leken. Ik zal de belangrijkste trends met u doornemen die het succes van medische CNC-bewerking in 2025 zullen bepalen.

Opkomende innovaties in medische CNC-bewerking.

Vindt u het moeilijk om steeds complexere medische componenten te bewerken met de precisie die de patiëntveiligheid vereist? Zorgen verouderde productieprocessen voor knelpunten bij het ontwerpen van uw innovatieve, patiëntspecifieke hulpmiddelen?

Het landschap van medische CNC-bewerking ontwikkelt zich snel door innovaties zoals meerassig bewerken, geïntegreerde robotica en geavanceerde software. Deze technologieën ontsluiten nieuwe mogelijkheden om zeer complexe, op maat gemaakte en uiterst nauwkeurige medische componenten te maken met een ongekende snelheid en betrouwbaarheid.

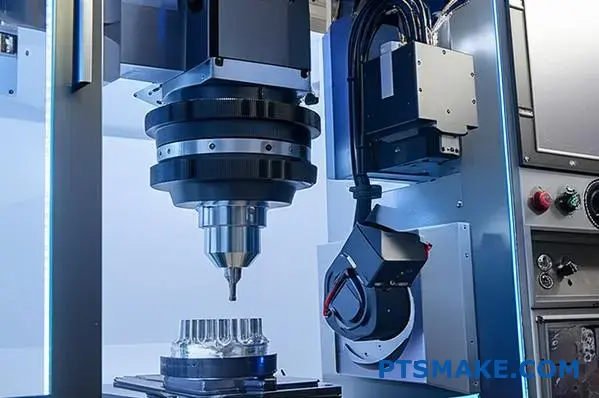

De vraag naar kleinere, complexere en patiëntspecifieke medische hulpmiddelen heeft de traditionele 3-assige bewerking tot het uiterste gedreven. De echte doorbraak in de moderne medische productie komt van het omarmen van meer geavanceerde technologieën. Onze ervaring bij PTSMAKE is dat de overgang naar meerassig bewerken een spelbreker is voor klanten die complexe medische componenten nodig hebben.

De sprong naar meerassig verspanen

In tegenstelling tot traditionele machines die langs drie lineaire assen bewegen (X, Y, Z), introduceren meerassige machines roterende assen. Hierdoor kan het snijgereedschap het werkstuk vanuit vrijwel elke hoek benaderen, waardoor zeer complexe geometrieën in één enkele opstelling gemaakt kunnen worden. Deze aanpak met één enkele opstelling is een belangrijk voordeel bij medisch CNC bewerken, omdat het risico op fouten drastisch vermindert.

Verder dan 3 assen: de kracht van 5 assen

5-assig CNC verspanen is de hoeksteen van de moderne productie van medische apparatuur. Zo produceren we onderdelen zoals orthopedische implantaten (knie- en heupprothesen), chirurgische instrumenten en complexe behuizingen voor diagnostische apparatuur. De mogelijkheid om een constante, optimale hoek te handhaven tussen het gereedschap en het werkstukoppervlak resulteert in een superieure oppervlakteafwerking, wat cruciaal is voor biocompatibiliteit en het verminderen van wrijving in bewegende onderdelen. De geavanceerde kinematica1 maken contouroppervlakken en diepe, nauwe holtes mogelijk die anders onmogelijk te maken zouden zijn. Deze mogelijkheid ondersteunt de trend naar minimaal invasieve chirurgische instrumenten en anatomisch aangepaste implantaten.

| Functie | 3-assig verspanen | 5-assig verspanen |

|---|---|---|

| Vereiste instellingen | Meervoudig | Alleenstaand of weinig |

| Complexiteit | Beperkt tot eenvoudigere geometrieën | Ideaal voor complexe, organische vormen |

| Nauwkeurigheid | Goed, maar kans op fouten bij elke instelling | Uitstekende, hogere herhaalbaarheid |

| Ideaal voor | Beugels, eenvoudige behuizingen, platen | Orthopedische implantaten, chirurgisch gereedschap |

Zwitserse bewerking voor miniatuurcomponenten

Voor medische onderdelen op microschaal, zoals botschroeven, tandheelkundige implantaten en onderdelen voor pacemakers, zijn Zwitserse CNC-draaibanken onmisbaar. Deze machines ondersteunen het werkstuk met een geleidebus zeer dicht bij het snijgereedschap. Dit ontwerp zorgt voor een uitzonderlijke stabiliteit, waardoor zeer lange, slanke onderdelen met extreem kleine toleranties gedraaid kunnen worden. Deze precisie is van vitaal belang, want zelfs een kleine afwijking in een onderdeel zoals een wervelschroef kan ernstige gevolgen hebben voor de patiënt.

Hoewel geavanceerde bewerkingsmachines de basis vormen, zijn de software die ze aanstuurt en de automatisering die ze ondersteunt even belangrijke innovaties. De "hersenen" en "spierkracht" van de bewerking werken samen om medisch CNC verspanen te verheffen van een eenvoudig fabricageproces tot een intelligent productie-ecosysteem. Deze integratie is essentieel voor het bereiken van de consistentie en traceerbaarheid die vereist zijn door strenge medische voorschriften zoals die van de FDA.

De opkomst van automatisering en robotica

Menselijke vaardigheid is onvervangbaar, maar automatisering zorgt voor de repetitieve taken, zodat onze ervaren technici zich kunnen richten op kwaliteitscontrole en procesoptimalisatie. Deze hybride aanpak verbetert zowel de efficiëntie als de kwaliteit.

Lichtgevende productie op medisch gebied

Door robotarmen te integreren voor het laden van grondstoffen en het ontladen van afgewerkte onderdelen, kunnen we onze CNC machines 24/7 laten draaien met minimaal menselijk toezicht. Deze "lights-out" productie is vooral gunstig voor de productie van grote aantallen gestandaardiseerde medische onderdelen. Het versnelt niet alleen de productietijd, maar verlaagt ook de kosten per onderdeel, waardoor geavanceerde medische behandelingen toegankelijker worden. Geautomatiseerde procesinspectie, waarbij een robot een onderdeel halverwege de cyclus voorlegt aan een CMM (coördinatenmeetmachine), zorgt ervoor dat eventuele afwijkingen direct worden opgemerkt en niet pas aan het einde van een lange productierun.

De hersens achter de spierkracht: Geavanceerde software

De krachtigste hardware is slechts zo goed als de software die deze aanstuurt. Moderne CAD/CAM-platforms (Computer-Aided Design/Computer-Aided Manufacturing) zijn crucialer dan ooit.

CAD/CAM en simulatie

Voordat er metaal wordt gesneden, voeren we uitgebreide simulaties uit. Met geavanceerde CAM-software kunnen we het hele bewerkingsproces visualiseren, mogelijke botsingen met gereedschappen detecteren, gereedschapsbanen optimaliseren voor efficiëntie en de uiteindelijke oppervlakteafwerking voorspellen. Dit is vooral belangrijk voor patiëntspecifieke apparaten die afgeleid zijn van CT- of MRI-scans. We kunnen het bewerken van een op maat gemaakte craniale plaat of een unieke chirurgische geleider simuleren, zodat deze perfect past en kostbare materiaalverspilling of vertragingen worden voorkomen. In eerdere projecten met klanten hebben we ontdekt dat een grondige simulatie het aantal iteraties voor fysieke prototypes met wel 50% kan verminderen, een enorm voordeel wanneer de time-to-market van cruciaal belang is. Deze digitale verificatiestap is een essentieel hulpmiddel om risico's te beperken in de wereld van medische productie waar veel op het spel staat.

De belangrijkste conclusie is dat de medische CNC-bewerkingsindustrie zich in een periode van snelle technologische vooruitgang bevindt. Innovaties staan niet op zichzelf, maar meerassige machines, geavanceerde robotica en intelligente software komen samen. Deze synergie stelt fabrikanten zoals wij bij PTSMAKE in staat om medische hulpmiddelen te produceren die complexer, nauwkeuriger en meer op maat gemaakt zijn voor de individuele behoeften van de patiënt dan ooit tevoren. Deze vooruitgang vertaalt zich direct naar betere resultaten voor de patiënt door effectievere en minder invasieve medische procedures te ondersteunen.

Automatisering en robotica: Vormgeven aan de toekomst van medische productie!

Worstelt u met het vinden van een evenwicht tussen de intense vraag naar precisie in medische onderdelen en het constante risico op menselijke fouten? Bent u bezorgd dat één kleine inconsistentie een hele productierun kan doen ontsporen?

Automatisering en robotica veranderen de medische productie ingrijpend. Door AI-gestuurde systemen en robotica te integreren in medische CNC-bewerking bereiken we een ongekende efficiëntie, minimaliseren we menselijke fouten en maken we schaalbare productie mogelijk, waarbij we ervoor zorgen dat elk onderdeel voldoet aan de strengste kwaliteits- en veiligheidsnormen.

Bij de overgang naar automatisering in de productie gaat het niet alleen om het vervangen van menselijke arbeid, maar ook om het verhogen van de precisie naar een niveau dat mensen simpelweg niet consequent kunnen handhaven. In de medische wereld, waar een enkele micron het verschil kan betekenen tussen een succesvol chirurgisch implantaat en een kritieke mislukking, is deze verhoging geen luxe, maar een noodzaak. Bij PTSMAKE hebben we met eigen ogen gezien hoe de integratie van automatisering de productievloer verandert van een reeks handmatige, losgekoppelde stappen in een gestroomlijnd, intelligent ecosysteem.

De belangrijkste pijlers van geautomatiseerde productie

Automatisering verbetert de medische CNC-bewerking door zich te richten op drie kritieke gebieden: efficiëntie, foutreductie en schaalbaarheid. Elke pijler ondersteunt de andere, waardoor een robuust raamwerk ontstaat voor moderne productie van medische hulpmiddelen.

24/7 efficiëntie ontgrendelen

Een belangrijk voordeel van robotica is de mogelijkheid om continu te werken zonder vermoeid te raken. Robotarmen kunnen rond de klok grondstoffen in CNC-machines laden en afgewerkte onderdelen uitladen. Deze "lights-out" productiecapaciteit verhoogt de uptime van machines en de totale output aanzienlijk. Voor projecten met agressieve tijdschema's, zoals reageren op een plotselinge vraag naar een nieuw medisch apparaat, is deze continue werking een spelbreker. Hierdoor kunnen we strakke deadlines halen zonder afbreuk te doen aan het zorgvuldige bewerkingsproces dat vereist is voor complexe medische componenten.

Menselijke fouten systematisch elimineren

Zelfs de meest bekwame machinist kan een slechte dag hebben. Vermoeidheid, afleiding of kleine misrekeningen kunnen leiden tot afwijkingen die onaanvaardbaar zijn in medische toepassingen. Geautomatiseerde systemen voeren dezelfde taak echter elke keer met exact dezelfde precisie uit. Een geprogrammeerde robot volgt zijn instructies feilloos op en zorgt ervoor dat elk onderdeel een perfecte kopie is van het vorige. Dit niveau van herhaalbaarheid is cruciaal voor het doorstaan van de strenge validatieprocessen die vereist zijn door regelgevende instanties. Het systeem vertrouwt op een gesloten-lus feedbacksysteem2 om de prestaties continu te controleren en aan te passen, zodat consistentie gegarandeerd is.

| Functie | Handmatige bediening | Geautomatiseerde werking |

|---|---|---|

| Consistentie | Variabel, afhankelijk van operator | Extreem hoog en herhaalbaar |

| Bedrijfsuren | Beperkt tot ploegendiensten (8-12 uur) | Continu (24/7) |

| Foutenpercentage | Hoger, afhankelijk van menselijke factoren | Bijna nul voor geprogrammeerde taken |

| Schaalbaarheid | Traag, vereist aanwerving/opleiding | Snel cellen toevoegen of herprogrammeren |

Deze systematische aanpak verwijdert het element van toeval uit de vergelijking en biedt een betrouwbare basis voor medische CNC-bewerking waarbij veel op het spel staat.

Hoewel het verbeteren van de productie-efficiëntie een primaire drijfveer is voor automatisering, is de rol ervan bij kwaliteitscontrole aantoonbaar nog belangrijker, vooral in de medische sector. Autonome inspectiesystemen controleren niet alleen op defecten; ze creëren een nieuwe standaard voor kwaliteitsborging die zowel sneller als betrouwbaarder is dan traditionele methoden. Het doel is om fouten niet alleen te identificeren, maar ze ook te voorkomen.

De opkomst van autonome inspectiesystemen

Vroeger moesten technici bij de kwaliteitscontrole handmatig onderdelen meten met schuifmaten en micrometers. Dit proces was niet alleen traag, maar bood ook kans op menselijke fouten en subjectieve beoordelingen. Tegenwoordig maakt geautomatiseerde kwaliteitscontrole gebruik van geavanceerde technologie om objectieve, uitgebreide gegevens te leveren voor elk onderdeel dat van de lijn komt.

Hoge precisie metrologie in actie

Moderne CNC-bewerkingscellen voor de medische sector integreren vaak geautomatiseerde coördinatenmeetmachines (CMM's) en vision-systemen met hoge resolutie. Dit is hoe het werkt in onze projecten bij PTSMAKE: zodra een onderdeel is bewerkt, pakt een robotarm het op en plaatst het in een gesloten CMM-station. De CMM taster raakt vervolgens automatisch honderden of zelfs duizenden voorgeprogrammeerde punten op het onderdeel aan en vergelijkt de fysieke metingen met submicron nauwkeurigheid met het originele CAD model. Dit proces genereert binnen enkele minuten een compleet, onbevooroordeeld inspectierapport - een taak waar een menselijke inspecteur uren over zou doen met veel minder details.

AI-ondersteunde voorspellende kwaliteit

De meest geavanceerde systemen gaan nog een stap verder door kunstmatige intelligentie te integreren. AI-algoritmes analyseren de enorme hoeveelheid gegevens die CMM's en vision-systemen in de loop van de tijd verzamelen. Ze kunnen microscopische afwijkingen of trends identificeren die onzichtbaar zijn voor het menselijk oog. Een AI kan bijvoorbeeld detecteren dat een bepaalde afmeting langzaam richting de tolerantiegrens drijft. De AI kan het systeem dan waarschuwen voor een potentieel probleem, zoals slijtage van gereedschap op de CNC-machine, voor afwijkende onderdelen worden geproduceerd. Dit voorspellend vermogen is een enorme sprong voorwaarts, waardoor de focus verschuift van reactieve defectdetectie naar proactieve procesbesturing.

| Inspectiemethode | Handmatige inspectie | Geautomatiseerde CMM | AI-zichtsysteem |

|---|---|---|---|

| Snelheid | Langzaam | Snel | Onmiddellijk |

| Traceerbaarheid van gegevens | Handmatige logboeken, foutgevoelig | Volledig digitaal dossier | Volledig geïntegreerde gegevensstroom |

| Nauwkeurigheid | Operator-afhankelijk | Sub-micronprecisie | Hoog, met patroonherkenning |

| Voorspellend vermogen | Geen | Beperkt | Hoog, detecteert trends |

Deze uitgebreide gegevensregistratie creëert ook een onbetwistbaar controlespoor voor elk onderdeel, waardoor naleving van de regelgeving eenvoudiger wordt en er absoluut vertrouwen is in de kwaliteit van het eindproduct.

In essentie zorgen automatisering en robotica voor een revolutie in de medische productie door de efficiëntie, schaalbaarheid en, het allerbelangrijkste, precisie te verbeteren. Door de kans op menselijke fouten bij zowel productie als inspectie systematisch te verkleinen, zorgen deze technologieën ervoor dat elk medisch onderdeel wordt bewerkt volgens exacte specificaties. AI-gestuurde kwaliteitscontrole en autonome systemen bieden een niveau van zekerheid waar handmatige processen simpelweg niet aan kunnen tippen en vormen een nieuwe maatstaf voor veiligheid en betrouwbaarheid bij medische CNC-verspaning.

Geavanceerde materialen voor medische CNC-bewerking.

Hebt u wel eens een materiaal gekozen dat op papier ideaal leek, maar later te maken kreeg met onverwachte bewerkingsproblemen of biocompatibiliteitsproblemen? Het is een veel voorkomende frustratie bij de ontwikkeling van medische hulpmiddelen.

Geavanceerde materialen zoals titaniumlegeringen, PEEK en bioresorbeerbare polymeren spelen een centrale rol bij moderne medische CNC-bewerking. Ze bieden superieure biocompatibiliteit, sterkte en prestaties, waardoor veiligere en effectievere implantaten, chirurgische instrumenten en diagnostische apparatuur gemaakt kunnen worden.

De materiaalkeuze is een van de meest kritieke beslissingen bij de productie van medische hulpmiddelen. Het gaat verder dan eenvoudige mechanische eigenschappen; het gaat om de interactie van het materiaal met het menselijk lichaam en hoe het zich gedraagt onder de stress van een zeer nauwkeurig bewerkingsproces. In eerdere projecten bij PTSMAKE hebben we gemerkt dat een goed begrip van de nuances van het materiaal onontbeerlijk is voor succes in de medische CNC-verspaning.

De metalen: Titaan en kobalt-chroom

Metalen blijven de ruggengraat van veel lastdragende medische implantaten, zoals heupgewrichten en botplaten. Hun sterkte en duurzaamheid zijn ongeëvenaard, maar ze brengen unieke uitdagingen met zich mee voor de machinewerkplaats.

Titaanlegeringen (bijv. Ti-6Al-4V)

Titanium staat bekend om zijn hoge sterkte-gewichtsverhouding en uitstekende corrosiebestendigheid. Hierdoor is het ideaal voor langdurige implantaten. Het is echter notoir moeilijk te bewerken. Het heeft een lage warmtegeleiding, wat betekent dat de warmte zich ophoopt bij de punt van het snijgereedschap in plaats van zich af te voeren in de spanen of het werkstuk. Deze extreme hitte kan voortijdige slijtage van het gereedschap veroorzaken en zelfs de oppervlakte-integriteit van het materiaal beschadigen, wat essentieel is voor het bevorderen van osseo-integratie3. Om dit tegen te gaan gebruiken we hogedruk koelsystemen en gespecialiseerde gecoate hardmetalen gereedschappen, die draaien op zeer specifieke snelheden en voedingen die ons team in de loop van vele projecten heeft verfijnd.

Kobalt-chroom legeringen (Co-Cr)

Co-Cr legeringen zijn nog taaier en slijtvaster dan titanium, waardoor ze perfect zijn voor de gelede oppervlakken van knie- en heupprothesen. Dezelfde hardheid maakt ze echter extreem abrasief voor snijgereedschappen. Het bewerken van Co-Cr vereist stijve machineopstellingen, geoptimaliseerde gereedschapsbanen om de aanloopspanning van het gereedschap te minimaliseren en snijgereedschappen gemaakt van geavanceerde materialen zoals kubisch boornitride (CBN). Het proces is langzaam en vereist constante controle om de nauwe toleranties te behouden die essentieel zijn voor medische hulpmiddelen.

| Materiaal | Belangrijkste voordeel | Belangrijkste uitdaging op het gebied van machinale bewerking | Gemeenschappelijke Medische Toepassing |

|---|---|---|---|

| Titanium (Ti-6Al-4V) | Hoge sterkte-gewichtsverhouding | Slechte warmteafvoer, werkharding | Spinale fusie kooien, botschroeven |

| Kobalt-chroom (Co-Cr) | Uitstekende slijtvastheid | Hoge abrasiviteit, taaiheid van het materiaal | Kunstmatige heup- en kniegewrichten |

Terwijl metalen de norm bepalen voor sterkte, creëren geavanceerde polymeren nieuwe mogelijkheden in het ontwerp van medische hulpmiddelen, omdat ze eigenschappen bieden die metalen gewoonweg niet kunnen evenaren. Deze materialen vereisen vaak een compleet andere bewerkingsstrategie, waardoor de focus verschuift van het beheersen van brute kracht en hitte naar het verfijnen van delicate structuren.

De polymeren: PEEK en bioresorbeerbare materialen

Hoogwaardige polymeren worden gewaardeerd om hun biocompatibiliteit, lichte gewicht en, in sommige gevallen, unieke interactieve eigenschappen met het menselijk lichaam. Ze worden steeds vaker gebruikt voor zowel permanente implantaten als tijdelijke medische hulpmiddelen.

Polyether Ether Ketone (PEEK)

PEEK is een opmerkelijke thermoplast die mechanische sterkte combineert met radiolucentie, wat betekent dat het transparant is voor röntgenstralen. Hierdoor kunnen chirurgen de botfusie rond een PEEK-implantaat duidelijk zien op scans. Het relatief lage smeltpunt vormt echter een uitdaging. Te veel wrijving of hitte tijdens het bewerken kan het materiaal doen smelten, wat leidt tot gomvorming op het gereedschap en een slechte oppervlakteafwerking. De sleutel is het gebruik van extreem scherpe, vaak gespecialiseerde kunststof snijgereedschappen en het gebruik van lagere spindelsnelheden met hogere voedingssnelheden om schone spanen te creëren en warmte te minimaliseren. Luchtblazen heeft vaak de voorkeur boven vloeibare koelmiddelen om thermische schokken en verontreiniging te voorkomen.

Bioresorbeerbare polymeren (PLLA, PGA)

Deze materialen bevinden zich in de voorhoede van de medische technologie. Ze worden gebruikt voor hulpmiddelen zoals hechtingen, stents en fixatieschroeven die ontworpen zijn om gedurende een bepaalde periode een functie te vervullen en daarna veilig op te lossen in het lichaam. De bewerking ervan is een oefening in delicatesse. Ze zijn extreem gevoelig voor hitte en mechanische spanning, wat hun structurele integriteit en absorptiesnelheid in gevaar kan brengen. We gebruiken microbewerkingstechnieken met uitzonderlijk scherp gereedschap en minimale snijkrachten. Het hele proces wordt zorgvuldig gecontroleerd om voortijdige degradatie van het polymeer te voorkomen.

| Materiaal | Belangrijkste voordeel | Belangrijkste uitdaging op het gebied van machinale bewerking | Gemeenschappelijke Medische Toepassing |

|---|---|---|---|

| PEEK | Uitstraling, chemische weerstand | Laag smeltpunt, kan bramen veroorzaken | Spinale implantaten, hechtankers |

| Bioresorbeerbare materialen (PLLA) | Na verloop van tijd geabsorbeerd door het lichaam | Hittegevoelig, zeer bros | Tijdelijke fixatieschroeven, stents |

Bij het kiezen van geavanceerde materialen voor medische CNC-bewerking moet een kritische afweging worden gemaakt tussen prestaties en produceerbaarheid. Metalen met hoge sterkte zoals titanium en kobalt-chroom bieden duurzaamheid voor implantaten, maar vormen een uitdaging op het gebied van hitte en gereedschapsslijtage. Polymeren zoals PEEK bieden daarentegen unieke voordelen zoals radiolucentie, terwijl bioresorbeerbare materialen tijdelijke ondersteuning bieden voordat ze oplossen. Elk materiaal vereist een gespecialiseerde aanpak voor machinale bewerking, waardoor de materiaalkeuze een strategische beslissing wordt waarbij een evenwicht moet worden gevonden tussen de functie van het implantaat en de haalbaarheid van de productie.

Additive Manufacturing en hybride CNC-benaderingen?

Heb je ooit een medisch onderdeel ontworpen met ingewikkelde interne kanalen, om vervolgens te horen te krijgen dat het onmogelijk te produceren is? Deze wegversperring bij het ontwerpen voor fabricage kan ongelooflijk frustrerend zijn voor ingenieurs die streven naar innovatie.

Hybride productie combineert additieve processen zoals 3D printen met subtractieve CNC bewerking in één naadloze workflow. Deze krachtige combinatie produceert zeer complexe, patiëntspecifieke medische hulpmiddelen met de precieze afwerking en nauwe toleranties die alleen medische CNC-verspaning kan leveren.

Het machtspaar: Hoe additief en subtractief samenwerken

Bij de integratie van additive manufacturing (AM) en CNC-verspaning gaat het er niet om dat de ene technologie de andere vervangt. In plaats daarvan is het een symbiotische relatie waarbij de sterke punten van de een de zwakke punten van de ander compenseren. In de kern maakt het hybride proces gebruik van AM om een onderdeel te bouwen tot zijn "bijna-netvorm", inclusief complexe interne kenmerken, en gebruikt dan CNC-verspaning om de kritieke oppervlakken met hoge tolerantie te maken.

De vorm bouwen met Additive Manufacturing

Additieve processen, zoals Direct Metal Laser Sintering (DMLS) of Selective Laser Melting (SLM), zijn perfect voor de beginfase. Ze bouwen onderdelen laag voor laag op vanuit een 3D CAD-bestand met materialen zoals medisch titanium of PEEK. Met deze methode kunnen geometrieën worden gemaakt die met traditionele bewerking simpelweg onmogelijk zijn. We hebben het over poreuze roosterstructuren in spinale implantaten die osseo-integratie4of chirurgisch gereedschap met complexe interne koelkanalen. De additieve stap legt de basis en richt zich op complexe geometrie en algemene vorm.

De functie verfijnen met CNC-verspaning

Zodra de bijna-netvorm is geprint, gaat het onderdeel naar de subtractieve fase. Hier wordt de precisie van medische CNC-bewerking essentieel. Een 5-assige CNC frees kan dan gebruikt worden om kritieke onderdelen te bewerken volgens nauwkeurige specificaties. Dit omvat het creëren van gladde oppervlakken voor assemblage, het boren en tappen van precieze gaten voor chirurgische schroeven en het bereiken van een oppervlakafwerking die voldoet aan de strenge normen voor biocompatibiliteit. Deze nabewerkingsstap zorgt ervoor dat het onderdeel niet alleen in het ontwerp past, maar ook perfect functioneert in het menselijk lichaam of in een grotere medische assemblage.

In ons werk bij PTSMAKE hebben we ontdekt dat deze hybride benadering deuren opent voor ontwerpers van medische hulpmiddelen. Het proces is het beste te begrijpen door het te vergelijken met traditionele methoden.

| Functie | Additieve Productie (AM) | Alleen CNC-bewerking | Hybride aanpak |

|---|---|---|---|

| Interne complexiteit | Hoog (Roosters, kanalen) | Laag (beperkt door toegang tot gereedschap) | Hoog (Combineert beide) |

| Afwerking oppervlak (as-is) | Ruw | Uitstekend | Uitstekend (op kritieke gebieden) |

| Dimensionale nauwkeurigheid | Matig | Zeer hoog | Zeer hoog (op kritieke gebieden) |

| Materiaal Afval | Laag | Hoog | Matig (Laag in AM-stap) |

Deze tabel, gebaseerd op onze projectgegevens, laat duidelijk zien hoe het hybride model voor veel medische toepassingen het beste van twee werelden biedt.

Patiëntenzorg en de toeleveringsketen transformeren

De impact van deze hybride technologie gaat veel verder dan alleen het maken van complexe onderdelen. Het verandert fundamenteel de manier waarop medische apparaten worden ontworpen, geleverd en gebruikt, wat direct van invloed is op de resultaten voor patiënten en de logistiek van de toeleveringsketen. De mogelijkheid om on-demand onderdelen op maat te maken is een game-changer voor de medische industrie.

Echte personalisatie: Patiëntspecifieke implantaten

Een van de meest opwindende toepassingen is het maken van patiëntspecifieke implantaten. De traditionele aanpak maakt gebruik van standaardformaat implantaten, die een chirurg tijdens een operatie moet aanpassen. Met een hybride benadering wordt de workflow gerevolutioneerd.

- Scannen: De anatomie van een patiënt wordt vastgelegd met een CT- of MRI-scan.

- Ontwerp: Een implantaat op maat is zo ontworpen dat het perfect past bij de unieke anatomie van de patiënt.

- Produceren: Het implantaat wordt 3D geprint met zijn complexe interne structuren en vervolgens met CNC precisie nabewerkt.

Dit proces resulteert in op maat gemaakte schedelplaten die perfect passen, gewrichtsprothesen die exact overeenkomen met de botstructuur van de patiënt en chirurgische geleiders die de chirurg met ongeëvenaarde nauwkeurigheid de weg wijzen. Deze aangepaste pasvormen kunnen de operatietijd verkorten, complicaties minimaliseren en het herstel van de patiënt op lange termijn verbeteren. In onze gesprekken met medische klanten is het potentieel om de resultaten voor de patiënt te verbeteren hun belangrijkste drijfveer om deze technologieën te onderzoeken.

Efficiënte productie en toeleveringsketen op aanvraag

Het hybride model pakt ook belangrijke logistieke pijnpunten aan. De traditionele medische toeleveringsketen vertrouwt op grote voorraden standaardonderdelen die zijn opgeslagen in gecentraliseerde magazijnen, wat leidt tot hoge kosten en mogelijke vertragingen.

| Factor toeleveringsketen | Traditioneel model | Hybride model op aanvraag |

|---|---|---|

| Voorraadniveaus | Hoog (Alle maten op voorraad) | Zeer laag (op bestelling gemaakt) |

| Doorlooptijd (aangepast) | Weken of maanden | Dagen |

| Afhankelijkheid van leveranciers | Hoog (Gecentraliseerde fabricage) | Laag (gedecentraliseerd mogelijk) |

| Afval van ongebruikte voorraad | Matig tot hoog | Minimaal |

Hybride productie maakt een verschuiving mogelijk naar een gedecentraliseerd on-demand model. Een ziekenhuis of regionaal productiecentrum uitgerust met een hybride machine kan een specifiek implantaat of chirurgisch instrument produceren enkele uren voordat het nodig is. Dit vermindert drastisch de behoefte aan grote, kostbare voorraden en elimineert het risico op uitval van kritieke onderdelen. Het maakt de toeleveringsketen veerkrachtiger, responsiever en uiteindelijk efficiënter in het voldoen aan de dynamische behoeften van de moderne gezondheidszorg.

Hybride productie combineert op effectieve wijze de geometrische vrijheid van 3D printen met de ongeëvenaarde precisie van CNC machinale bewerking. Deze synergie maakt het mogelijk om complexe, patiëntspecifieke medische apparaten te maken die voorheen onmogelijk te produceren waren. Voor ingenieurs en ontwerpers opent dit nieuwe mogelijkheden in medische innovatie. Bovendien stroomlijnt deze technologie de toeleveringsketen door decentrale productie op aanvraag mogelijk te maken, zodat artsen precies die instrumenten en implantaten hebben die ze nodig hebben, precies wanneer ze ze nodig hebben.

Smart Manufacturing en datagestuurde kwaliteitscontrole?

Vertrouwen uw productieprocessen nog steeds op controles na de productie, waarbij fouten pas worden ontdekt nadat ze al materiaal en tijd hebben verspild? Leidt deze reactieve aanpak tot onaanvaardbare risico's voor uw medische hulpmiddelen?

Smart Manufacturing verandert dit door data-analyse en AI direct in de productielijn te integreren. Door real-time bewaking, inspecties tijdens het proces en voorspellende analyses zorgt het ervoor dat elk medisch onderdeel met ongeëvenaarde precisie en consistentie wordt bewerkt, waardoor defecten actief worden voorkomen voordat ze optreden.

De sprong van traditioneel naar slim produceren gaat niet alleen over nieuwe machines; het gaat over een nieuwe filosofie. In plaats van simpelweg een CNC machine te programmeren en er het beste van te hopen, creëren we nu een feedbackloop waarbij de machine leert en zich aanpast. Dit is waar big data en kunstmatige intelligentie (AI) spelbrekers worden in medisch CNC verspanen.

De kracht van gegevens bij precisiebewerking

Elke bewerking genereert een enorme hoeveelheid gegevens, zoals toerental, gereedschapsslijtage, temperatuur, trillingen en aspositionering. In het verleden werden de meeste van deze gegevens weggegooid. Tegenwoordig gebruiken we ze. Door deze gegevensstromen in real-time te analyseren, kunnen we subtiele patronen identificeren die voorafgaan aan een kwaliteitsprobleem. Een kleine toename in spindeltrillingen kan er bijvoorbeeld op wijzen dat een snijgereedschap bot begint te worden. Een AI-algoritme kan dit signaleren en een operator waarschuwen of zelfs automatisch de snijparameters ter compensatie aanpassen, lang voordat de slijtage van het gereedschap de oppervlakteafwerking of maatnauwkeurigheid van het onderdeel beïnvloedt. Deze verschuiving is cruciaal voor het handhaven van de krappe toleranties die vereist zijn voor medische implantaten en chirurgische instrumenten.

AI-gestuurde procesoptimalisatie

Bij PTSMAKE hebben we onderzocht hoe AI verder kan gaan dan eenvoudige waarschuwingen tot echte procesoptimalisatie. AI-modellen kunnen historische gegevens van duizenden productieruns analyseren om de absoluut optimale instellingen voor een specifiek materiaal en een specifieke geometrie te bepalen. Dit gaat veel verder dan de standaardkennis van de operator. Het kan bijvoorbeeld vaststellen dat een iets onconventionele voedingssnelheid in combinatie met een specifieke koelmiddeldruk de microfracturering in een moeilijk te bewerken polymeer aanzienlijk vermindert. Hierdoor kunnen we consistent superieure resultaten behalen. Het maakt ook een robuuste predictief onderhoud5 schema, waarbij machines worden onderhouden op basis van actuele gebruiksgegevens in plaats van een vaste kalender, waardoor kostbare onverwachte stilstand wordt voorkomen.

Hier is een eenvoudige uitsplitsing van de verschuiving:

| Aspect | Traditioneel CNC verspanen | Slim CNC verspanen |

|---|---|---|

| Kwaliteitscontrole | Inspectie na productie | Tijdens proces, real-time bewaking |

| Procesaanpassingen | Handmatig, gebaseerd op ervaring van operator | Geautomatiseerde, AI-gestuurde optimalisatie |

| Foutafhandeling | Reactief (uitval of herbewerking) | Proactief (voorspellen en voorkomen) |

| Gegevensgebruik | Voornamelijk voor eindrapportage | Gebruikt voor real-time feedback en leren |

Deze gegevensgestuurde aanpak neemt giswerk weg en bouwt kwaliteit direct in het productieproces in vanaf de eerste snede.

Terwijl big data en AI de "hersenen" leveren voor slimme productie, fungeren geavanceerde inspectietechnologieën als de "ogen en oren" op de fabrieksvloer. Deze tools leveren de real-time gegevens die nodig zijn om intelligente beslissingen te nemen, zodat elk onderdeel feilloos voldoet aan de strenge medische specificaties. Wachten tot het einde van een productierun om een defect te vinden is niet langer acceptabel, vooral niet als het gaat om hoogwaardige materialen en medische componenten voor kritisch gebruik.

Procesinspectie: De eerste verdedigingslinie

Bij procesinspectie worden automatische meettasters en sensoren direct op de CNC-machine gebruikt. Nadat bijvoorbeeld een kritieke vorm is bewerkt, kan automatisch een schakelende taster worden ingezet om de afmetingen te meten nog voordat het product wordt verplaatst. Als er een afwijking van het CAD-model wordt gedetecteerd, kan het systeem direct het gereedschapspad voor de volgende bewerkingen aanpassen of het product markeren voor onmiddellijke controle. Dit is fundamenteel anders dan bij traditionele methodes, waarbij een werkstuk volledig wordt bewerkt voordat het op een aparte CMM (coördinatenmeetmachine) wordt gemeten. Het opsporen van een fout tijdens het proces bespaart enorm veel tijd en materiaal, waardoor het uitvalpercentage drastisch daalt.

Laserscannen voor complexe geometrieën

Voor medische hulpmiddelen met complexe, vrije-vorm oppervlakken, zoals orthopedische implantaten op maat, kunnen schakelende tasters traag zijn en mogelijk niet het volledige oppervlakteprofiel vastleggen. Dit is waar contactloos laserscannen uitblinkt. Een laserscanner kan in enkele seconden miljoenen gegevenspunten vastleggen op het oppervlak van een onderdeel en zo een gedetailleerde 3D-kaart maken. Deze kaart wordt vervolgens direct vergeleken met het originele digitale model. Deze technologie biedt een uitgebreide kwaliteitscontrole die zowel snel als ongelooflijk grondig is en ervoor zorgt dat organische en ingewikkelde vormen perfect overeenkomen met de bedoeling van het ontwerp. In eerdere projecten bij PTSMAKE vonden we dit bijzonder effectief voor het verifiëren van de complexe krommingen van gewrichtsvervangende componenten.

Real-Time Controle voor onwrikbare consistentie

Naast het meten van afmetingen volgen realtime bewakingssystemen de gezondheid en prestaties van de CNC-machine zelf.

| Bewakingstechniek | Belangrijkste functie | Invloed op medisch CNC verspanen |

|---|---|---|

| Trillingsanalyse | Detecteert onbalans of geratel van gereedschap. | Zorgt voor een superieure oppervlakteafwerking en voorkomt microscheurtjes. |

| Thermische bewaking | Houdt de temperatuur van het werkstuk en de spindel bij. | Voorkomt kromtrekken van materiaal en behoudt maatvastheid. |

| Akoestische detectie | "Luistert naar tekenen van gereedschapsslijtage of -breuk. | Maakt onmiddellijk wisselen van gereedschap mogelijk, waardoor schade aan het onderdeel wordt voorkomen. |

Door deze variabelen continu te volgen, zorgen we ervoor dat de bewerkingsomgeving stabiel blijft van het eerste tot het duizendste onderdeel. Dit niveau van procesbeheersing is onontbeerlijk voor medische cnc-verspaning, waar productconsistentie direct van invloed kan zijn op de veiligheid van patiënten en de werkzaamheid van apparaten.

Smart manufacturing is een fundamentele verandering in de medische CNC-verspaning, waarbij het paradigma verschuift van reactieve detectie van defecten naar proactieve kwaliteitsborging. Door big data en AI in te zetten voor procesoptimalisatie kunnen we een precisieniveau bereiken dat voorheen onbereikbaar was. Ondertussen dienen realtime technologieën zoals procesinspectie en laserscannen als waakzame kwaliteitspoorten tijdens de productie. Deze geïntegreerde, gegevensgestuurde methodologie minimaliseert verspilling, zorgt voor onwrikbare consistentie en levert uiteindelijk de foutloze, betrouwbare componenten die de medische industrie vraagt.

Aanpassing en personalisatie bij de productie van medische hulpmiddelen?

Heeft u er ooit bij stilgestaan waarom een standaard medisch implantaat niet perfect past bij de unieke anatomie van elke patiënt? De one-size-fits-all benadering leidt vaak tot compromissen in comfort, prestaties en hersteltijd.

Medisch CNC bewerken is de sleutel tot echte personalisatie. Het stelt fabrikanten in staat om patiëntspecifieke implantaten, op maat gemaakte chirurgische instrumenten en op maat gemaakte protheses te produceren, rechtstreeks op basis van medische beeldvormingsgegevens. Deze benadering vereist zeer flexibele ontwerp- en productieworkflows om superieure resultaten voor de patiënt te leveren.

De verschuiving naar patiëntspecifieke oplossingen

De medische industrie stapt af van in massa geproduceerde apparaten en kiest voor oplossingen op maat van het individu. Dit is niet zomaar een trend; het is een fundamentele verandering die wordt gedreven door de behoefte aan betere klinische resultaten. Bij de productie van medische hulpmiddelen betekent maatwerk het maken van een onderdeel dat perfect past bij het lichaam van de patiënt. Deze precisie minimaliseert risico's, verkort de operatietijd en versnelt de genezing. De vraag naar op maat gemaakte implantaten is bijvoorbeeld aanzienlijk gegroeid. Een knie- of heupprothese die gemaakt is op basis van de CT-scan van een patiënt zal veel beter integreren dan een standaardoptie.

Van digitale scan tot fysiek implantaat

Het proces begint met beeldvorming met hoge resolutie, zoals CT- of MRI-scans. Deze gegevens creëren een nauwkeurig digitaal 3D-model van de anatomie van de patiënt. Vervolgens gebruiken ingenieurs dit model om een implantaat of instrument te ontwerpen dat perfect past. Hier komt de kracht van geavanceerde medische CNC-bewerking om de hoek kijken. Het digitale ontwerp wordt vertaald in CAM-instructies die CNC-machines met meerdere assen aansturen om het eindproduct uit te snijden uit een massief blok biocompatibel materiaal zoals titanium of PEEK. Deze naadloze digitale draad zorgt ervoor dat het uiteindelijke fysieke onderdeel een exacte replica is van het virtuele ontwerp, met toleranties die vaak gemeten worden in microns. Op deze manier worden chirurgische instrumenten op maat gemaakt, zoals Patiëntspecifiek instrumentarium6Dit zorgt ervoor dat de chirurg de procedure met maximale nauwkeurigheid kan uitvoeren.

Flexibiliteit in materiaal en ontwerp

Aanpassing heeft niet alleen te maken met vorm en grootte, maar ook met materiaalselectie en ontwerpkenmerken. Verschillende toepassingen vereisen verschillende materiaaleigenschappen, van de sterkte van kobalt-chroom voor lastdragende verbindingen tot de radiolucentie van PEEK voor spinale implantaten. CNC bewerking verwerkt deze verschillende materialen met gemak. Bovendien kunnen hiermee complexe vormen gemaakt worden die met andere methoden onmogelijk zouden zijn.

| Functie | Standaard medische hulpmiddelen | CNC-bewerkte apparaten op maat |

|---|---|---|

| Geschikt voor de patiënt | Bij benadering; verkrijgbaar in de maten S/M/L | Exacte overeenkomst met de anatomie van de patiënt |

| Chirurgische tijd | Langer; vereist aanpassingen ter plaatse | Korter; minimale aanpassingen nodig |

| Osseo-integratie | Goed | Uitstekend dankzij perfect contact |

| Herstelperiode | Standaard | Vaak sneller en minder pijnlijk |

| Productiemodel | Massaproductie | Stroom uit één stuk op aanvraag |

Dit detailniveau is wat adequate medische zorg onderscheidt van uitstekende zorg. Het gaat om het bieden van een oplossing die niet zomaar werkt, maar perfect werkt voor één specifieke persoon.

Het belang van een flexibele productieworkflow

Om deze hoge mate van personalisatie te bereiken is meer nodig dan alleen geavanceerde machines; het vereist een ongelooflijk flexibele en responsieve productieworkflow. Traditionele productie is gebaseerd op volume en herhaling. Medische productie op maat is het tegenovergestelde: het gaat om het efficiënt produceren van één uniek product. Bij PTSMAKE hebben we onze processen verfijnd om dit "lot size of one" model te ondersteunen, wat essentieel is voor elke serieuze medische CNC bewerkingspartner. De hele workflow, van de eerste offerte tot de eindinspectie, moet worden geoptimaliseerd voor snelheid, nauwkeurigheid en traceerbaarheid.

Ontwerp, prototyping en productie integreren

Een echt flexibele workflow doorbreekt de silo's tussen de verschillende productiefasen. De ontwerp- en productieteams moeten nauw samenwerken. Zodra een ontwerp is afgerond op basis van patiëntgegevens, kan rapid prototyping worden gebruikt om een fysiek model te maken voor validatie. Hierdoor kunnen chirurgen een replica van het implantaat of de geleider vasthouden voordat het uiteindelijke onderdeel wordt gemaakt van duur materiaal van medische kwaliteit. Deze iteratieve feedbacklus is essentieel om ervoor te zorgen dat het eindproduct foutloos is. Deze integratie wordt ondersteund door krachtige software die de gegevensstroom beheert en elke stap in het proces bijhoudt, zodat volledig wordt voldaan aan medische voorschriften zoals ISO 13485.

Aanpassen aan onvoorspelbare vraag

De behoefte aan medische hulpmiddelen op maat is vaak dringend en onvoorspelbaar. Voor een traumasituatie kan het nodig zijn om binnen enkele dagen een op maat gemaakte craniale plaat te ontwerpen, te bewerken en te leveren. Dit vereist een productiesysteem dat snel kan schakelen. De belangrijkste elementen van een flexibele workflow zijn onder andere:

- Snel programmeren: CAM-software die snel complexe freesbanen kan genereren.

- Snelwisselgereedschap: Systemen die de stilstandtijd van machines tussen jobs minimaliseren.

- Geautomatiseerde kwaliteitscontrole: In-line CMM's en scanners om afmetingen te verifiëren zonder knelpunten te creëren.

| Workflow-fase | Traditionele productie | Agile productie op maat |

|---|---|---|

| Intake bestellen | Grote partijen | Bestellingen per stuk, op aanvraag |

| Machine instellen | Lange ritten, weinig wisselingen | Frequente, snelle omschakelingen |

| Kwaliteitscontrole | Statistische bemonstering van batches | 100% inspectie van elk uniek onderdeel |

| Documentatie | Traceerbaarheid op batchniveau | Apparaatspecifieke traceerbaarheid (UDI) |

| Doorlooptijd | Weken of maanden | Dagen |

Dit niveau van flexibiliteit zorgt ervoor dat fabrikanten kunnen voldoen aan de veeleisende behoeften van de gepersonaliseerde geneeskunde en levensveranderende oplossingen kunnen bieden op een tijdlijn die ertoe doet.

Kortom, de verschuiving weg van standaard medische hulpmiddelen wordt gedreven door de superieure resultaten van personalisatie. Medische CNC bewerking is de kerntechnologie die deze verandering mogelijk maakt en implantaten, gereedschappen en protheses op maat produceert met ongeëvenaarde precisie. Om te slagen moeten fabrikanten flexibele en geïntegreerde productieworkflows aannemen die efficiënt kunnen omgaan met de complexiteit van het maken van unieke, patiëntspecifieke onderdelen. Deze aanpak zorgt ervoor dat elk apparaat perfect past, wat zowel de chirurgische nauwkeurigheid als het herstel van de patiënt bevordert.

Naleving van regelgeving en FDA-normen bij CNC-verspaning?

Bent u wel eens bang dat een klein nalevingsfoutje in het bewerkingsproces uw hele lancering van een medisch hulpmiddel kan doen ontsporen? Het is een veelvoorkomende angst die veel technici 's nachts wakker houdt.

Naleving van regelgeving bij medische CNC-bewerking betekent dat de FDA-normen strikt moeten worden gevolgd en dat gedetailleerde gegevens moeten worden bijgehouden. Dit omvat volledige documentatie, traceerbaarheid van materialen en procesvalidatie om ervoor te zorgen dat elk onderdeel veilig, effectief en klaar voor goedkeuring op de markt is, zodat zowel patiënten als uw project worden beschermd.

Bij de productie van medische apparatuur staat er ongelooflijk veel op het spel. In tegenstelling tot andere industrieën is een defect onderdeel niet alleen maar een ongemak; het kan ernstige gevolgen hebben voor de veiligheid van de patiënt. Daarom hebben regelgevende instanties, met name de Amerikaanse Food and Drug Administration (FDA), strikte richtlijnen opgesteld die elke fabrikant in de toeleveringsketen moet volgen. Voor ons in de medische CNC verspaning gaat het niet alleen om het maken van een onderdeel volgens tekening. Het gaat om het bouwen van een basis van vertrouwen en veiligheid in elk afzonderlijk onderdeel.

De basis: De FDA-verordening voor kwaliteitssystemen (QSR)

De belangrijkste regelgeving voor de productie van medische hulpmiddelen is de Quality System Regulation (QSR) van de FDA, ook wel bekend als 21 CFR Part 820. Hoewel de uiteindelijke fabrikant van het hulpmiddel verantwoordelijk is voor naleving, stromen deze vereisten door naar alle belangrijke leveranciers, inclusief CNC-verspaningsbedrijven. De QSR is ontworpen om ervoor te zorgen dat medische hulpmiddelen consistent worden geproduceerd en gecontroleerd volgens kwaliteitsnormen. Het omvat alles van ontwerpcontroles en materiaalinkoop tot productieprocessen en documentatie. Bij PTSMAKE hebben we deze principes geïntegreerd in onze kernactiviteiten, zodat onze processen overeenkomen met wat de FDA en onze klanten verwachten. Het gaat niet alleen om het slagen voor een audit; het gaat om een cultuur van kwaliteit.

Belangrijke pijlers van naleving bij machinale bewerking

Om aan deze normen te voldoen, richten we ons op een aantal cruciale gebieden die de ruggengraat vormen van naleving van de regelgeving. Deze zijn niet-onderhandelbaar voor elk project op medisch gebied.

Traceerbaarheid van materiaal

Elke grondstof die in een medisch hulpmiddel wordt gebruikt, moet kunnen worden getraceerd tot aan de bron. Dit betekent dat we voor elke partij metaal of polymeer die we bewerken nauwgezet de materiaalcertificeringen bijhouden, inclusief lotnummers en warmtegetallen. Deze volledige bewakingsketen is van vitaal belang. Als een materiaalleverancier ooit een specifieke batch terugroept, kunnen we onmiddellijk elk onderdeel identificeren dat van dat materiaal is gemaakt. Dit voorkomt dat defecte onderdelen ooit bij patiënten terechtkomen.

Procesvalidatie

Hierbij leveren we gedocumenteerd bewijs dat ons bewerkingsproces consistent een onderdeel produceert dat aan alle specificaties voldoet. Procesvalidatie zorgt ervoor dat het eerste onderdeel identiek is aan het laatste onderdeel in een productierun. Een belangrijk element waar we samen met klanten aan werken, is ervoor zorgen dat de geselecteerde materialen de noodzakelijke biocompatibiliteit7 voor hun beoogde toepassing. Het validatieproces omvat meestal:

| Vereiste | Beschrijving | Waarom het cruciaal is voor medisch CNC verspanen |

|---|---|---|

| Traceerbaarheid | Het traceren van grondstoffen van bron tot eindproduct. | Garandeert de integriteit van het materiaal en maakt snelle actie mogelijk als er een defect wordt gevonden. |

| Validatie | Gedocumenteerd bewijs dat een proces consistent een kwaliteitsproduct produceert. | Garandeert dat elk onderdeel voldoet aan dezelfde strakke toleranties en specificaties. |

| Documentatie | Een volledige registratie van de productiegeschiedenis van een partij onderdelen. | Biedt bewijs van naleving en is essentieel voor audits en indieningen. |

Naast de basisvereisten van de QSR omvat een toekomstgerichte benadering van naleving het omarmen van internationale standaarden en een robuust kwaliteitsmanagementsysteem (QMS). Deze proactieve houding zorgt er niet alleen voor dat u voldoet aan de regelgeving van vandaag, maar bereidt u ook voor op de toekomst. Voor elk bedrijf in medische hulpmiddelen is het samenwerken met een leverancier die deze principes naleeft een cruciale stap op weg naar een succesvolle toetreding tot de markt en succes op de lange termijn. De juiste partner maakt niet alleen onderdelen, maar wordt een verlengstuk van uw kwaliteitsteam.

De gouden standaard: ISO 13485 certificering

Hoewel de QSR van de FDA een wettelijke vereiste is voor hulpmiddelen die in de VS worden verkocht, is ISO 13485 de internationale norm voor de kwaliteit van medische hulpmiddelen. Deze certificering biedt een uitgebreid kader voor een QMS dat specifiek is voor de branche van medische hulpmiddelen. Het sluit nauw aan bij de vereisten van de FDA, maar wordt wereldwijd erkend, wat een enorm voordeel is voor bedrijven die op meerdere markten willen verkopen. Bij PTSMAKE, onze ISO 13485 certificering is een kernonderdeel van onze toewijding aan medische klanten. Het is niet alleen een certificaat dat we aan de muur hangen; het dicteert onze dagelijkse activiteiten, van hoe we omgaan met binnenkomende materialen tot hoe we elke stap van het bewerkingsproces controleren en documenteren. Het legt ook de nadruk op risicobeheer en dwingt ons om potentiële problemen proactief te identificeren en te beperken voordat het problemen worden.

Navigeren door geavanceerde productierichtlijnen

De FDA erkent dat technologie zich voortdurend ontwikkelt. Geavanceerde technieken zoals 5-assige CNC bewerkingen en geautomatiseerde kwaliteitscontrole veranderen de manier waarop medische componenten worden gemaakt. Als antwoord hierop stimuleert de FDA een "Case for Quality", waarbij fabrikanten worden aangemoedigd om zich te richten op de kritieke kwaliteitsattributen (CTQ) in plaats van alleen maar vakjes aan te vinken voor naleving van de basislijn. Dit betekent dat wij als uw bewerkingspartner met u samenwerken om de meest kritieke kenmerken van uw ontwerp te identificeren en hier verbeterde controles en inspectieprocessen omheen te bouwen. Deze moderne benadering richt zich op productkwaliteit en patiëntveiligheid en gaat verder dan alleen naleving van de regels en zorgt voor uitmuntende productie.

Praktische stappen om naleving door leveranciers te garanderen

Wanneer u een CNC bewerkingspartner voor uw medische project evalueert, zijn er een aantal praktische stappen die u kunt nemen om hun inzet voor kwaliteit en naleving te controleren.

| Actiepunt | Beschrijving | Waarom het belangrijk is |

|---|---|---|

| Certificaten controleren | Vraag om een actueel bewijs van ISO 13485 certificering van een gerenommeerde instantie. | Dit is de niet-onderhandelbare basislijn voor elke serieuze medische bewerkingspartner. |

| Voorbeelddocumenten aanvragen | Vraag om een bewerkt Device History Record (DHR) of validatieplan. | Dit laat hun documentatieproces in actie zien, niet alleen in theorie. |

| Risicobeheer bespreken | Informeer naar hun risicomanagementproces, zoals het gebruik van FMEA. | Een proactieve partner identificeert potentiële storingen voordat ze zich voordoen, waardoor u tijd bespaart. |

| Verduidelijk wijzigingsbeheer | Hun gedocumenteerde proces voor het beheren van wijzigingen in materialen begrijpen. | Dit voorkomt niet-goedgekeurde wijzigingen die de wettelijke goedkeuring van uw apparaat ongeldig kunnen maken. |

Uiteindelijk is naleving van de regelgeving een gedeelde verantwoordelijkheid. Door een partner te kiezen die deze strenge systemen al heeft gebouwd, kunt u zich richten op innovatie, in de wetenschap dat de componenten die u ontvangt veilig en betrouwbaar zijn en volledig voldoen aan de voorschriften.

Navigeren door FDA-normen bij medische CNC-bewerking is een complexe maar essentiële taak. Het is niet alleen een hindernis in de regelgeving, maar een fundamentele verplichting om de veiligheid van de patiënt en de doeltreffendheid van het product te garanderen. Succes is afhankelijk van een goed begrip van vereisten zoals de traceerbaarheid van materialen, procesvalidatie en uitgebreide documentatie. Samenwerken met een leverancier die een robuust QMS heeft, zoals een die gecertificeerd is volgens ISO 13485, vereenvoudigt dit proces en verandert naleving van een uitdaging in een concurrentievoordeel voor uw medische hulpmiddel.

Praktijkvoorbeelden: Succesvolle medische CNC-bewerkingstoepassingen.

Heb je je ooit afgevraagd hoe een ingewikkeld chirurgisch instrument met onberispelijke precisie van een computerscherm in de hand van een chirurg terechtkomt? Die reis is gevuld met complexe uitdagingen waarbij een enkele micron het verschil kan maken.

Succesvolle medische CNC bewerkingstoepassingen omvatten biocompatibele orthopedische implantaten van titanium met complexe oppervlakken, zeer nauwkeurige chirurgische instrumenten van roestvrij staal en ingewikkelde onderdelen voor diagnostische apparatuur. Deze projecten overwinnen extreme materiaal- en tolerantie-uitdagingen om levensreddende, betrouwbare resultaten te leveren voor patiëntenzorg.

In de wereld van de productie van medische hulpmiddelen kom je met theorie niet ver. Toepassingen in de echte wereld zijn de echte test voor vaardigheden, technologie en procesbeheersing. In onze projecten bij PTSMAKE hebben we met eigen ogen gezien hoe CNC-bewerking briljante technische concepten omzet in functionele, levensreddende producten. Laten we eens een paar voorbeelden bekijken.

Casestudie 1: Chirurgische tangen met hoge precisie

Een klant kwam bij ons met een ontwerp voor een nieuw type laparoscopische tang. Het succes van hun apparaat hing af van de perfecte balans tussen scherpte, duurzaamheid en ergonomisch gevoel.

De uitdaging

De belangrijkste uitdagingen waren drieledig. Ten eerste was het materiaal 17-4 PH roestvrij staal, bekend om zijn sterkte maar ook om zijn moeilijkheid bij het bewerken. Ten tweede moesten de tips een vlijmscherpe rand hebben met een tolerantie van slechts ±0,005 mm om schoon weefsel te kunnen grijpen zonder te scheuren. Ten derde moest de hele batch absoluut consistent zijn; elke afwijking zou de prestaties van de chirurg kunnen beïnvloeden.

Onze oplossing

We hebben dit aangepakt door gebruik te maken van 5-assig CNC frezen. Hierdoor konden we de complexe rondingen van de handgrepen en uiteinden van de pincetten in één enkele opstelling bewerken, wat cruciaal is voor het minimaliseren van tolerantiestapeling. We gebruikten gespecialiseerde micro-eindfrezen en ontwikkelden aangepaste freesbanen om de scherpe, braamvrije randen te maken. Na de bewerking onderging elk onderdeel een passiveringsproces om de corrosiebestendigheid te maximaliseren, een niet te negeren stap voor herbruikbaar chirurgisch gereedschap.

Casestudie 2: Titanium heupimplantaten op maat

Een ander belangrijk project betrof de productie van op maat gemaakte titanium heupstelen voor een medische startup. Dit waren geen standaard kant-en-klare onderdelen; ze werden op maat gemaakt voor de anatomie van de individuele patiënt op basis van MRI-gegevens.

De uitdaging

Het bewerken van titanium (Ti-6Al-4V) is zwaar. Het genereert enorme hitte en slijt gereedschap snel. De grootste uitdaging was echter het creëren van een specifieke ruwe oppervlaktestructuur op delen van het implantaat. Deze textuur was essentieel voor het bevorderen van osseo-integratie8Dit is het proces waarbij het bot van de patiënt op natuurlijke wijze aangroeit en vergroeit met het implantaat. Biocompatibiliteit en volledige traceerbaarheid voor elk uniek onderdeel waren natuurlijk van het grootste belang.

Onze aanpak

We pakten de materiaaluitdaging aan met hogedrukkoelvloeistofsystemen en snijgereedschappen met speciale coatings voor titanium. Om de oppervlaktestructuur te creëren, gebruikten we geavanceerde CNC-freesstrategieën die de baan van het gereedschap nauwkeurig regelden om een consistente, poreuze afwerking te genereren. Hierdoor was er geen noodzaak voor secundaire coatingprocessen, die soms kunnen mislukken. Elk implantaat werd met een laser voorzien van een uniek serienummer en ging vergezeld van een volledig documentatiepakket, van grondstofcertificering tot eindinspectierapporten.

| Projectonderdeel | Uitdaging | Geïmplementeerde CNC oplossing |

|---|---|---|

| Tip chirurgische tang | Scherpte bereiken en behouden | 5-assig frezen met aangepaste microgereedschappen |

| Pincethandvat | Ergonomische grip en balans | Enkelvoudige bewerking om fouten te voorkomen |

| Heupimplantaat steel | Verspanen van titanium | Gespecialiseerde koelmiddelen & snijsnelheden |

| Implantaatoppervlak | Botgroei bevorderen | CNC-gestructureerd oppervlak voor betere integratie |

De toepassingen voor medisch CNC verspanen reiken veel verder dan implantaten en chirurgisch gereedschap. Diagnostische apparatuur en draagbare apparaten vormen een ander gebied waar precisie cruciaal is voor prestaties en betrouwbaarheid. Hier hebben de uitdagingen vaak te maken met andere materialen en unieke functionele eisen.

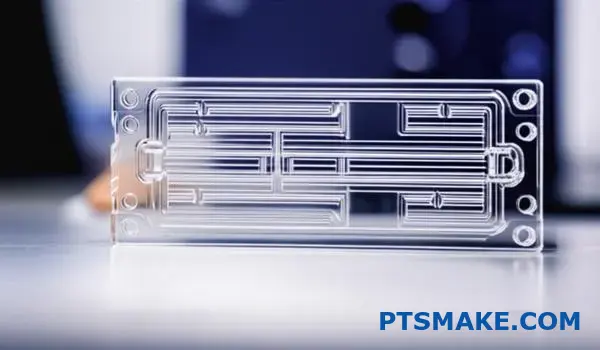

Casestudie 3: Microfluïdische manifolds voor diagnostische analysers

We werkten samen met een bedrijf dat een bloedanalysator van de volgende generatie ontwikkelde. De kern van hun apparaat was een microfluïdisch verdeelstuk, een doorzichtig plastic blok met ongelooflijk kleine kanalen die vloeistofmonsters langs sensoren leiden.

De uitdaging

Het materiaal was polycarbonaat. De grootste problemen waren het bewerken van de kleine, ingewikkelde kanalen - sommige minder dan 0,2 mm breed - zonder spanningsscheuren of bramen te veroorzaken. Een andere kritieke eis was het verkrijgen van optische helderheid op de oppervlakken naast de kanalen, omdat het apparaat lasers gebruikte om de monsters te analyseren. Elke waas of gereedschapsmarkering zou de metingen ruïneren. Tot slot was het essentieel om vervuiling tijdens de productie te voorkomen.

Onze oplossing

Machinale bewerking op hoge snelheid was hier de sleutel. We gebruikten extreem scherpe, gespecialiseerde frezen bij zeer hoge toerentallen om de snijkrachten en warmteontwikkeling te minimaliseren en zo materiaalspanning te voorkomen. Na het bewerken van de kanalen gebruikten we een zorgvuldig gecontroleerde polijsttechniek met damp om de optische helderheid van de kritieke oppervlakken te herstellen zonder de geometrie van de microkanalen te veranderen. Het hele fabricageproces, van machinale bewerking tot verpakking, werd uitgevoerd in een schone, gecontroleerde omgeving om elk risico op verontreiniging door deeltjes uit te sluiten.

Casestudie 4: Duurzame behuizingen voor draagbare echografieapparatuur

Een klant had een behuizing nodig voor een nieuwe draagbare echoscopiste. Het apparaat moest licht zijn, zodat artsen het de hele dag konden dragen, maar toch robuust genoeg om te weerstaan aan vallen en regelmatige reiniging met agressieve ontsmettingsmiddelen.

De uitdaging

Het ontwerp vereiste dunne wanden en complexe interne functies om de gevoelige elektronica en een touchscreen te bevestigen. Het materiaal was een aluminiumlegering van medische kwaliteit. De uitdaging was om de dunne wanden te bewerken zonder dat ze kromtrokken of vervormden en er tegelijkertijd voor te zorgen dat alle interne bevestigingspunten uiterst nauwkeurig werden gepositioneerd. De behuizing moest ook perfect afdichten om de interne componenten te beschermen tegen vloeistoffen.

Onze aanpak

Voordat er metaal werd gesneden, hebben we samen met de klant een DFM-analyse (design for manufacturability) uitgevoerd om de interne ribstructuren te optimaliseren voor maximale sterkte met een minimum aan materiaal. Vervolgens gebruikten we een 5-assige CNC-machine om alle interne onderdelen in één keer te maken. Dit zorgde voor een perfecte uitlijning tussen de twee helften van de behuizing. We maakten ook een nauwkeurige groef voor een aangepaste pakking, waardoor een waterdichte afdichting werd gegarandeerd die voldeed aan de IP67-beschermingstests van de klant.

| Projectonderdeel | Uitdaging | Geïmplementeerde CNC oplossing |

|---|---|---|

| Microfluïdisch spruitstuk | Kleine, nauwkeurige vloeistofkanalen | Verspanen op hoge snelheid met microtools |

| Spruitstukoppervlak | Optische helderheid voor sensoren | Gespecialiseerde polijsttechnieken met damp |

| Echografie behuizing | Lichtgewicht maar sterk | DFM-geoptimaliseerde freesbanen voor dunne wanden |

| Behuizing Interieur | Afdichting en montage van onderdelen | Enkelvoudige bewerking voor perfecte uitlijning |

Deze casestudies laten zien dat succesvol medisch CNC bewerken veel meer is dan fabriceren. Van titanium implantaten die de botgroei bevorderen tot optisch heldere diagnostische onderdelen en duurzame behuizingen voor apparaten, elk project vraagt om een unieke oplossing. Echt succes is afhankelijk van het samenvoegen van geavanceerde technologie met diepgaande materiaalkennis en een strikt kader voor kwaliteitsborging. Deze combinatie zorgt ervoor dat elk onderdeel perfect functioneert waar dat het belangrijkst is - bij het leveren van uitzonderlijke patiëntenzorg en betrouwbare diagnostische resultaten.

Duurzaamheid en efficiëntie in medische CNC productie?

Heb je je ooit afgevraagd of groen gaan in de medische productie ten koste gaat van de precisie of de kosten? Het is een veelvoorkomende zorg wanneer elke micron telt en budgetten krap zijn.

Duurzaamheid bereiken bij medisch CNC verspanen is geen compromis sluiten. Het gaat om het optimaliseren van processen door slim materiaalgebruik, afvalvermindering en energiezuinige technologieën om zowel de milieuprestaties als de kwaliteit van kritieke medische componenten te verbeteren.

Het verbeteren van de duurzaamheid in ons vakgebied begint met het kijken naar twee kerngebieden: de materialen die we gebruiken en het afval dat we produceren. Het gaat er niet alleen om milieubewust te zijn; het gaat erom slimmer en efficiënter te zijn, wat een directe invloed heeft op het resultaat en de productkwaliteit.

Materiaalefficiëntie beheersen

Het meest duurzame materiaal is het materiaal dat je niet verspilt. In de wereld van de productie van medische hulpmiddelen, waar materialen als titanium en PEEK duur zijn, telt elke gram die je bespaart.

Near-Net Vorm Productie

Een van de meest effectieve strategieën die we in eerdere projecten bij PTSMAKE hebben toegepast, is beginnen met een werkstuk dat de vorm van het uiteindelijke onderdeel al benadert. Dit wordt near-net shape manufacturing genoemd. In plaats van te beginnen met een groot blok metaal dat we 80% bewerken, gebruiken we bijvoorbeeld een gesmede onbewerkte vorm of een voorgevormde metaalinjectievorm (MIM). Dit vermindert drastisch de bewerkingstijd, gereedschapsslijtage en de hoeveelheid materiaal dat als schroot wordt verwerkt. Het eerste stuk kost misschien meer, maar de totale besparing op machinetijd en materiaalafval maakt het vaak de voordeligere keuze voor grote aantallen onderdelen.

Slim afvalbeheer

Hoe efficiënt het proces ook is, er zal altijd schroot zijn. De sleutel is om het effectief te beheren. Goed beheer van het spanen9 geproduceerd is cruciaal. We zorgen ervoor dat we de verschillende materialen zorgvuldig scheiden. Als je bijvoorbeeld titanium chips mengt met roestvrijstalen chips, kan de hele partij waardeloos worden voor recycling. Door materialen gescheiden te houden, kunnen we ze tegen een veel hogere waarde recyclen, waardoor afval een inkomstenstroom wordt in plaats van een verwijderingskost.

| Functie | Koelvloeistof (traditioneel) | Minimumhoeveelheid smering (MQL) |

|---|---|---|

| Koelvloeistof Volume | Hoog | Zeer laag (nevel/nevel) |

| Afvalverwijdering | Kostbaar en gereguleerd | Minimale tot bijna droge bewerking |

| Reinheid van het werkstuk | Nareiniging vereist | Vaak schoner |

| Gezondheid operator | Mogelijke huid-/ademhalingsproblemen | Verbeterde luchtkwaliteit |

Deze gedisciplineerde benadering van materiaalgebruik en verspilling is fundamenteel voor een slanke en duurzame bedrijfsvoering voor medische CNC-verspaning.

Naast materialen en fysiek afval is energieverbruik een belangrijke factor in de ecologische voetafdruk van elke productiefaciliteit. Geavanceerde technologie biedt krachtige hulpmiddelen om deze impact te verminderen en tegelijkertijd de precisie en algehele efficiëntie te verhogen. Het gaat erom slimmer te werken, niet alleen harder.

Energieverbruik optimaliseren

CNC machines verbruiken veel energie, vooral oudere modellen. Een belangrijk onderdeel van het opbouwen van een duurzame bedrijfsvoering is het aanpakken van dit energieverbruik.

Moderne, energiezuinige machines

Het verschil in energieverbruik tussen een 15 jaar oude machine en een moderne is aanzienlijk. Nieuwere CNC machines zijn ontworpen met efficiëntie in het achterhoofd. Ze hebben spindels met directe aandrijving die minder energie verspillen, servomotoren die alleen energie verbruiken als ze bewegen en intelligente slaapstanden die niet-essentiële onderdelen uitschakelen tijdens perioden van inactiviteit. Hoewel de initiële investering hoger is, laat onze analyse zien dat de verlaging van de dagelijkse bedrijfskosten leidt tot een duidelijk rendement op de investering gedurende de levensduur van de machine, vooral in een hoogproductieve omgeving.

De rol van geavanceerde technologie

Software en automatisering zijn baanbrekend voor zowel duurzaamheid als precisie bij medisch CNC verspanen. Ze stellen ons in staat om elk aspect van het productieproces te optimaliseren nog voor het begint.

CAM-software en simulatie

Moderne CAM-software (Computer-Aided Manufacturing) is van cruciaal belang. Hiermee kunnen we zeer efficiënte freesbanen maken die tien jaar geleden nog onmogelijk waren. Technieken zoals trochoïdaal frezen maken bijvoorbeeld gebruik van een constant, licht contact met het materiaal. Deze aanpak vermindert de belasting op het snijgereedschap en de spindel van de machine, wat het energieverbruik verlaagt en de levensduur van het gereedschap verlengt. Voordat we metaal snijden, voeren we uitgebreide simulaties uit. Deze virtuele procesverificatie helpt ons om potentiële botsingen op te sporen, de gereedschapsbanen te optimaliseren en ervoor te zorgen dat het onderdeel aan de specificaties voldoet.

| Type bewerkingsbaan | Verloving | Slijtage gereedschap | Bewerkingstijd | Energieverbruik |

|---|---|---|---|---|

| Traditioneel (offset) | Inconsistent | Hoog | Langer | Hoger |

| Geoptimaliseerd (Trochoïdaal) | Consistent & Laag | Onder | Kortere | Onder |

Door deze technologieën te integreren, verminderen we niet alleen onze impact op het milieu, maar vergroten we ook de betrouwbaarheid en precisie die de medische industrie vraagt.

Duurzaamheid in medische CNC bewerking is een praktisch doel dat wordt bereikt door een veelzijdige strategie. Door ons te richten op materiaalefficiëntie met bijna-netvorm productie en slim afvalbeheer verminderen we afval bij de bron. Tegelijkertijd stelt het gebruik van geavanceerde CAM-software, energiezuinige machines en simulatietechnologie ons in staat om het energieverbruik terug te dringen en tegelijkertijd de precisie te verbeteren. Deze geïntegreerde aanpak bewijst dat verantwoordelijkheid voor het milieu en hoogwaardige productie hand in hand kunnen en moeten gaan, zodat we efficiënt betere producten leveren.

Maak gebruik van Next-Gen medisch CNC verspanen met PTSMAKE

Klaar om voorop te blijven lopen in medische CNC-bewerking? Partner met PTSMAKE voor precisie, betrouwbaarheid en snelheid - of u nu implantaten op maat, complexe prototypes, of hoog-volume productie. Neem vandaag nog contact met ons op voor een snelle offerte en ervaar kwaliteit van wereldklasse, van prototype tot productie!

De complexe machinebewegingen begrijpen waarmee ingewikkelde medische geometrieën worden gemaakt. ↩

Leer hoe dit fundamentele technische concept zelfcorrigerende precisie in geautomatiseerde systemen mogelijk maakt. ↩

Begrijp hoe implantaatmaterialen aan het bot hechten, een kritieke factor voor langdurig succes van het implantaat. Klik voor meer informatie. ↩

Begrijp het biologische proces dat titanium implantaten zo effectief maakt en hoe je daarvoor kunt ontwerpen. ↩

Begrijp hoe deze datagestuurde strategie machinestilstand kan voorkomen en onverwachte onderhoudskosten kan verlagen. ↩

Ontdek hoe op maat gemaakte chirurgische geleiders en instrumenten ontworpen zijn om de nauwkeurigheid van de procedure te verbeteren en de operatietijd te verkorten. ↩

Lees meer over materiaaleigenschappen en hoe deze de veiligheid en prestaties van apparaten beïnvloeden in onze gedetailleerde gids. ↩

Lees meer over hoe oppervlaktestructuur het biologische proces van bot-tot-implantaat fusie beïnvloedt. ↩

De eigenschappen van spanen begrijpen en de kritieke rol ervan bij het evalueren van de efficiëntie van het bewerkingsproces en de recyclewaarde. ↩