CNC schroefbewerking staat in 2025 voor nieuwe uitdagingen. Traditionele methoden worstelen met complexe geometrieën, duurzaamheidseisen en strengere kwaliteitsnormen. Handmatige processen vertragen de productie en verhogen de kosten.

CNC schroefbewerking in 2025 maakt gebruik van meerassige technologie, AI-gestuurde kwaliteitscontrole en duurzame praktijken om precisiebevestigingen te leveren voor de ruimtevaart, de medische sector en de elektronica-industrie met verbeterde efficiëntie en minder impact op het milieu.

Het productielandschap is drastisch veranderd. Bedrijven hebben partners nodig die deze veranderende eisen begrijpen. Bij PTSMAKE hebben we onze CNC-bewerkingsmogelijkheden aangepast om te voldoen aan de precisie-eisen van 2025. Deze gids behandelt zeven kritische gebieden die bepalend zijn voor het succes van moderne schroefbewerkingen. U ontdekt hoe meerassige technologie complexe ontwerpen ontsluit, waarom duurzaamheid zorgt voor winstgevendheid en welke methoden voor kwaliteitscontrole zorgen voor consistente resultaten.

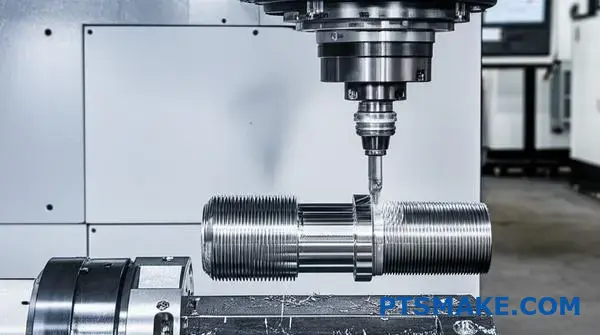

Meerassig verspanen: Complexe schroefgeometrieën ontsluiten.

Heb je ooit een schroef ontworpen met complexe schroefdraad of een unieke kop, maar ontdekte je dat traditionele productiemethoden niet voldeden? Dit leidt vaak tot compromissen bij het ontwerp of dure, inefficiënte processen.

Meerassig bewerken lost dit op door 4- of 5-assige CNC-machines te gebruiken om complexe geometrieën in één enkele opstelling te snijden. Deze aanpak ontsluit ingewikkelde ontwerpen, verhoogt de precisie en verkort de productietijd, waardoor het ideaal is voor de productie van geavanceerde schroeven en bevestigingsmiddelen.

De evolutie van standaard 3-assig naar meerassig CNC bewerken heeft de mogelijkheden van schroefproductie fundamenteel veranderd. Jarenlang waren 3-assige machines (die langs de X-, Y- en Z-as bewegen) de standaard. Hoewel ze effectief zijn voor eenvoudige onderdelen, hebben ze moeite met de complexe geometrieën die nodig zijn in moderne industrieën. Om een schroef met een ondersnijding of een schroefdraad met variabele spoed op een 3-assige machine te maken, zijn meerdere opspanningen en handmatige herpositionering nodig. Bij elke nieuwe opstelling bestaat het risico op uitlijnfouten, waardoor de nauwkeurigheid van het uiteindelijke product in gevaar komt. Deze oude methode is niet alleen trager, maar vormt ook een belemmering voor innovatie.

De verschuiving naar 4- en 5-assig verspanen

De introductie van 4-assige en 5-assige machines betekende een grote sprong voorwaarts. Een 4-assige machine voegt een rotatieas toe (de A-as), waardoor het werkstuk tijdens het snijden kan worden gedraaid. Een 5-assige machine voegt nog een rotatieas toe (de B- of C-as), waardoor het snijgereedschap het werkstuk vanuit vrijwel elke hoek kan benaderen. Deze mogelijkheid is een game-changer voor cnc-schroefbewerking. Dit betekent dat we vormdelen zoals spiraalvormige groeven, excentrisch geplaatste gaten en complexe gebogen oppervlakken kunnen maken zonder het werkstuk ooit op te spannen.

Hoe het de productie van schroeven revolutioneert

Gelijktijdige gereedschapsbanen

De magie van 5-assig bewerken ligt in de mogelijkheid om gelijktijdige bewegingen uit te voeren. De besturing van de machine berekent complexe gereedschapspaden en beweegt alle vijf de assen in perfecte harmonie. Deze gecoördineerde beweging maakt het mogelijk om continu gladde, gevormde oppervlakken te snijden die onmogelijk zijn met alleen geïndexeerde positionering. In het verleden hebben we bij PTSMAKE gezien hoe deze technologie een uitdagend ontwerp verandert in een gestroomlijnde productierun.

Nauwkeurigheid door consolidatie

Door een complexe schroef in één enkele opspanning te bewerken, elimineren we de fouten die ontstaan als een onderdeel opnieuw wordt opgespannen. De interne kinematica1 zorgt ervoor dat elke vorm perfect is uitgelijnd ten opzichte van de andere. Deze benadering met één enkele set-up, die vaak "klaar-in-één" wordt genoemd, is de sleutel tot het bereiken van de krappe toleranties die onze klanten in de ruimtevaart en de medische sector eisen.

| Functie | 3-assig CNC machinaal bewerken | 5-assig CNC verspanen |

|---|---|---|

| Vereiste instellingen | Meervoudig | Enkele installatie ("Done-in-One") |

| Geometrische complexiteit | Beperkt tot wat toegankelijk is vanaf één kant | Bijna onbeperkt, inclusief ondersnijdingen |

| Positionele nauwkeurigheid | Lager door re-fixturing fouten | Hoogste niveau van precisie |

| Cyclustijd | Langer (inclusief installatietijd) | Korter (geen handmatige interventie) |

De theoretische voordelen van meerassig bewerken worden tastbaar wanneer ze worden toegepast op de specifieke uitdagingen van industrieën waar veel op het spel staat. Het gaat niet alleen om het maken van onderdelen; het gaat om het mogelijk maken van nieuwe technologieën door componenten te produceren die voorheen onmogelijk efficiënt te produceren waren. In mijn ervaring is dit waar de echte waarde van geavanceerd cnc-schroefbewerking wordt gerealiseerd. Van luchtvaart tot medische apparatuur, de vraag naar kleinere, sterkere en complexere bevestigingsmiddelen blijft groeien.

Ruimtevaart: Precisie onder druk

In de lucht- en ruimtevaartindustrie zijn het gewicht en de betrouwbaarheid van elk onderdeel van cruciaal belang. Bevestigingsmiddelen worden vaak gemaakt van taaie legeringen zoals Inconel of titanium, die moeilijk te bewerken zijn. Dankzij meerassige bewerking kunnen we aangepaste schroeven maken met speciale vergrendelingsfuncties, asymmetrische koppen voor krappe ruimtes en geoptimaliseerde schroefdraadprofielen voor maximale sterkte - en dat alles uit één blok materiaal. Hierdoor blijven de korrelstructuur en integriteit van het materiaal behouden, wat essentieel is voor onderdelen die bestand moeten zijn tegen extreme trillingen en temperatuurschommelingen.

Medische hulpmiddelen: De schaal van innovatie

De medische wereld vereist ongelooflijke precisie op miniatuurschaal. Denk aan een botschroef met een variabele schroefdraad voor betere grip of een tandheelkundige implantaatschroef met een unieke biocompatibele oppervlakteafwerking. 5-assige CNC-machines kunnen deze ingewikkelde vormen produceren met uitzonderlijke nauwkeurigheid en een superieure oppervlakteafwerking in één bewerking. Dit is cruciaal, want elke imperfectie aan het oppervlak kan de werking of biocompatibiliteit van het onderdeel in gevaar brengen. Bij PTSMAKE hebben we gewerkt aan projecten waarbij "in één bewerking" de enige manier was om te voldoen aan de strenge kwaliteitsnormen voor chirurgische instrumenten.

Elektronica: Miniaturisatie en aanpassing

Naarmate elektronische apparaten kleiner en krachtiger worden, zitten de interne componenten dichter op elkaar. Hierdoor ontstaat de behoefte aan sterk aangepaste, miniatuurbevestigingen. Meerassige bewerking maakt de productie mogelijk van kleine, niet-standaard schroeven, zoals schroeven met unieke aandrijfvormen voor beveiliging of geïntegreerde standoffs voor bord-tot-bord montage. De mogelijkheid om deze complexe vormen efficiënt te bewerken maakt het mogelijk om compactere en robuustere elektronische producten te ontwerpen.

| Industrie | Algemene toepassing van schroeven | Belangrijkste voordeel voor meerdere assen |

|---|---|---|

| Ruimtevaart | Titanium sluitingen, aangepaste bouten | Verspanen van taaie legeringen en complexe koppen in één opstelling |

| Medisch | Botschroeven, onderdelen voor tandheelkundige implantaten | Hoge precisie voor draden met variabele steek, superieure afwerking |

| Elektronica | Miniatuurschroeven, aangepaste afstandhouders | Niet-standaard en microfuncties maken |

Meerassige bewerking brengt een revolutie teweeg in de productie van schroeven en bevestigingsmiddelen door de beperkingen van traditionele methoden te overwinnen. Doordat complexe geometrieën in één enkele opstelling gemaakt kunnen worden, verbetert de nauwkeurigheid drastisch, worden doorlooptijden verkort en ontstaan nieuwe ontwerpmogelijkheden. Deze geavanceerde benadering van cnc-schroefbewerking is niet langer een niche; het is een essentieel hulpmiddel voor het leveren van hoogwaardige componenten die nodig zijn in kritieke industrieën zoals luchtvaart, medische sector en elektronica, waar precisie en betrouwbaarheid van het grootste belang zijn.

Beschrijf de verschuiving van de industrie naar milieuvriendelijke productie.

Heb je je ooit onder druk gezet gevoeld om je productie duurzamer te maken, maar je zorgen gemaakt over het opofferen van prestaties of het verhogen van kosten? U bent niet de enige die voor deze moderne uitdaging staat.

De verschuiving van de industrie naar milieuvriendelijke productie wordt gedreven door het gebruik van energiezuinige CNC-machines, het gebruik van recyclebare materialen en het gebruik van software die afval minimaliseert. Deze praktijken voldoen niet alleen aan de wettelijke eisen, maar bieden ook concurrentievoordelen door de efficiëntie te verhogen en de operationele kosten bij het verspanen van schroeven te verlagen.

Het streven naar duurzaamheid heeft niet alleen te maken met het publieke imago, maar ook met slimme bedrijfsstrategieën voor de lange termijn. In mijn meer dan 15 jaar in de precisieproductie heb ik deze ontwikkeling met eigen ogen gezien. Het is veranderd van een "nice-to-have" naar een kernvereiste voor veel van onze partners. De verandering is het meest zichtbaar op twee belangrijke gebieden: de machines die we gebruiken en de materialen die we kiezen.

Energie-efficiënte CNC-machines omarmen

Het hart van elke CNC schroefbewerking is de machine zelf. Tientallen jaren lang waren veel machines afhankelijk van energieverslindende hydraulische systemen die constant draaiden en energie verbruikten, zelfs als ze niet werden gebruikt. De overgang naar moderne, energiezuinige apparatuur heeft veel veranderd.

De impact van moderne servomotoren

De beste CNC-machines van vandaag maken gebruik van elektrische servomotoren. In tegenstelling tot hun hydraulische voorgangers gebruiken deze motoren alleen veel stroom als ze daadwerkelijk een as of de spindel verplaatsen. Bij een van onze vorige projecten bij PTSMAKE ontdekten we dat het upgraden van een machinelijn resulteerde in een energiebesparing van bijna 30%. Dit vertaalt zich direct naar lagere operationele kosten, een besparing die we kunnen doorgeven aan onze klanten.

Intelligent energiebeheer

Moderne machines hebben ook intelligente functies voor energiebeheer. Zie het als de slaapstand op je computer. De machine kan automatisch niet-essentiële onderdelen uitschakelen tijdens korte pauzes en in een diepere stand-bystand gaan tijdens langere perioden van inactiviteit. Het is een eenvoudige functie die een groot verschil maakt over duizenden productie-uren.

| Functie | Traditionele CNC machine | Energiezuinige CNC machine |

|---|---|---|

| Aandrijfsysteem | Hydraulische pompen (constant) | Elektrische servomotoren (op aanvraag) |

| Onbelast vermogen | Hoog, constant stroomverbruik | Minimale, bijna-nul trekkracht |

| Koelbehoeften | Uitgebreid en energie-intensief | Minder en efficiënter |

| Algehele efficiëntie | Onder | Tot 40% efficiënter |

De verschuiving naar duurzame materialen

Materiaalkeuze is een ander cruciaal onderdeel van duurzame productie. We zien een duidelijke trend in de richting van materialen die niet alleen hoge prestaties leveren, maar ook een beter milieuprofiel hebben. Dit houdt een volledige Levenscyclusanalyse2 om de ecologische voetafdruk van grondstofwinning tot afvalverwerking te begrijpen. Metalen zoals aluminium, messing en roestvrij staal zijn zeer goed recyclebaar, wat betekent dat het schroot en de spaanders van het bewerkingsproces kunnen worden ingezameld en hergebruikt, waardoor de kringloop van materiaalgebruik wordt gesloten. Deze focus op recyclebaarheid vermindert de hoeveelheid gestort afval en vermindert de vraag naar nieuwe grondstoffen.

Naast hardware en materialen spelen de digitale hulpmiddelen die we gebruiken een enorme rol bij het bevorderen van duurzaamheid. Geavanceerde software stelt ons in staat om elke stap van het CNC-schroefbewerkingsproces te optimaliseren, waardoor afval drastisch wordt verminderd voordat er ook maar één spaan wordt gesneden. Het gaat erom slimmer te werken, niet alleen harder.

De rol van software in het minimaliseren van afval

De grootste bron van verspilling in de productie is vaak inefficiëntie. Moderne software pakt dit probleem direct aan en zet potentieel afval om in bruikbare producten en verspilde tijd in productieve output.

Gereedschapspaden optimaliseren met CAM-software

Computer-Aided Manufacturing (CAM) software is ongelooflijk geavanceerd geworden. In plaats van eenvoudige, rechtlijnige bewegingen, kan de software van vandaag sterk geoptimaliseerde freesbanen genereren waarbij het gereedschap constant blijft aangespannen. Deze techniek, bekend als high-efficiency frezen (HEM), vermijdt scherpe bochten en plotselinge veranderingen in belasting. Het resultaat? Snellere cyclustijden, aanzienlijk langere standtijden en minder energieverbruik per onderdeel. Minder gereedschapsslijtage betekent dat er minder gereedschap wordt weggegooid, wat nog een bron van industrieel afval vermindert.

Simulatie en virtuele prototypes

Een van de krachtigste functies van moderne software is de mogelijkheid om een volledige virtuele simulatie van het bewerkingsproces uit te voeren. Voordat we dure materialen en machinetijd inzetten, kunnen we precies zien hoe het gereedschap beweegt en hoe het onderdeel wordt gemaakt. Met deze digital twin-benadering kunnen we potentiële botsingen, inefficiënties of programmeerfouten identificeren en corrigeren in een risicovrije omgeving. Voor ons bij PTSMAKE is dit een standaardstap voor elk complex onderdeel, zodat we zeker weten dat we het in één keer goed doen en materiaalafval door instelfouten vrijwel uitsluiten.

| Aspect | Zonder optimalisatie | Met softwareoptimalisatie |

|---|---|---|

| Materiaal Schroot | Hoger door trial & error | Geminimaliseerd via simulatie |

| Cyclustijd | Langer, meer energie verbruikt | Verminderd door efficiënte gereedschapspaden |

| Slijtage gereedschap | Versneld en onvoorspelbaar | Langere en consistente standtijd |

| Gebruik koelvloeistof | Hoger, minder precies | Geoptimaliseerde toepassing, minder afval |

Voldoen aan regelgevings- en marktvereisten

Deze verschuiving vindt niet plaats in een vacuüm. Het is een directe reactie op zowel de druk van de regelgeving als de verwachtingen van de markt. Regelgeving zoals RoHS (Restriction of Hazardous Substances) en REACH in Europa dicteren welke materialen in producten mogen worden gebruikt. Tegelijkertijd eisen eindgebruikers steeds meer milieuvriendelijke producten. Deze druk werkt door in de toeleveringsketen, waardoor duurzaamheid een belangrijk kwalificatiecriterium wordt voor leveranciers. Een klant in de automobielsector kwam onlangs speciaal naar ons toe omdat ze een partner nodig hadden die niet alleen aan hun strenge toleranties kon voldoen, maar die ook duurzame praktijken op het gebied van materiaalinkoop en afvalvermindering kon documenteren voor hun jaarlijkse rapport over maatschappelijk verantwoord ondernemen.

De overstap van de industrie naar milieuvriendelijke productie is een strategische evolutie, niet zomaar een trend. Door gebruik te maken van energiezuinige CNC-machines, duurzame materialen en intelligente software kunnen schroefbewerkingen voldoen aan strenge wet- en regelgeving en aan de eisen van de markt. Deze verschuiving bewijst dat duurzame praktijken geen compromis zijn op het gebied van kwaliteit of kosten; in plaats daarvan zijn ze een weg naar grotere efficiëntie, lagere operationele kosten en een sterker concurrentievoordeel in de huidige milieubewuste markt.

Kwaliteitscontrole en geautomatiseerde inspectie voor schroefbewerking.

Heb je je ooit zorgen gemaakt dat een enkel microscopisch defect in een batch van duizenden onderdelen je eindproduct in gevaar kan brengen? Die angst voor inconsistentie kan een groot obstakel zijn.

Geautomatiseerde inspectie, die beeldverwerking en AI integreert, zorgt voor een revolutie in de kwaliteitscontrole bij CNC-schroefbewerkingen. Deze systemen bieden realtime defectdetectie en dimensionale verificatie, waardoor het uitvalpercentage drastisch daalt en elk afzonderlijk onderdeel voldoet aan de strenge specificaties.

Handmatige metingen met schuifmaten en micrometers zijn niet meer van deze tijd. Hoewel essentieel, zijn deze methodes traag en vatbaar voor menselijke fouten, vooral bij productie in grote volumes. Bij moderne CNC-schroefbewerkingen is het doel niet alleen om onderdelen te maken, maar om elk onderdeel perfect te maken. Dit is waar geautomatiseerde inspectie een noodzaak wordt, geen luxe. Het vertegenwoordigt een fundamentele verschuiving van reactieve "steekproeven" naar proactieve, uitgebreide kwaliteitsborging.

De kern van geautomatiseerde systemen

Geautomatiseerde kwaliteitscontrole is gebouwd op een fundament van geavanceerde technologieën die samenwerken. Deze systemen zijn ontworpen om op machinesnelheid te werken, waardoor inzichten worden verkregen die voorheen onmogelijk te vergaren waren.

Vision-systemen met hoge resolutie

Het hart van veel geautomatiseerde opstellingen wordt gevormd door hogeresolutiecamera's en geavanceerde verlichting. Dit zijn geen standaardcamera's, maar vision-systemen van industriële kwaliteit die ontworpen zijn om ongelooflijk gedetailleerde beelden vast te leggen van onderdelen terwijl ze geproduceerd worden. Software analyseert deze beelden vervolgens pixel voor pixel en vergelijkt ze met het originele CAD-bestand of een vooraf goedgekeurd "gouden onderdeel". Dit proces kan onmiddellijk defecten aan het oppervlak detecteren, zoals krassen, bramen, onjuiste afwerking of zelfs subtiele vervuiling die het menselijk oog zou kunnen missen. Het systeem neemt objectieve, herhaalbare beslissingen, waardoor giswerk uit het inspectieproces verdwijnt.

Geavanceerde metrologie

Voor het verifiëren van de maatnauwkeurigheid gaan we verder dan alleen beeldvorming. Contactloze meetinstrumenten, zoals laserscanners en gestructureerde lichtprojectoren, worden gebruikt om een volledige digitale 3D-kaart van het onderdeel te maken. Deze technologie is cruciaal voor onderdelen met complexe geometrieën of extreem krappe toleranties. Omdat er geen fysiek contact is, bestaat er geen risico dat kwetsbare oppervlakken worden beschadigd of dat de meting wordt beïnvloed. Dit analyseniveau in onze Machine Vision3 systemen zorgt ervoor dat elke eigenschap - van schroefdraadsteek tot gatdiameter - precies binnen het gespecificeerde tolerantiebereik valt.

| Functie | Handmatige inspectie | Geautomatiseerde inspectie |

|---|---|---|

| Snelheid | Traag, creëert knelpunten | Hoge snelheid, in lijn met productie |

| Consistentie | Onderhevig aan vermoeidheid en fouten van de operator | Extreem hoge herhaalbaarheid |

| Dekking | Meestal op basis van steekproeven | Kan 100% inspectie bereiken |

| Gegevensregistratie | Handmatig en vaak inconsistent | Automatisch, gedetailleerd en traceerbaar |

Deze technologieën integreren is één ding, maar ze intelligent maken is wat de productievloer echt transformeert. De echte kracht van moderne kwaliteitscontrole ligt in het creëren van een real-time feedbacklus waarbij het inspectiesysteem rechtstreeks communiceert met de CNC-machine, waardoor een proces ontstaat dat niet alleen geautomatiseerd is, maar ook zelfcorrigerend. Hierdoor verschuift kwaliteitscontrole van een eindpoort naar een geïntegreerd onderdeel van het productieproces zelf.

Van detectie tot preventie

Het uiteindelijke doel van geautomatiseerde inspectie is om defecten te voorkomen. Door gegevens in real-time te analyseren, kunnen deze systemen negatieve trends identificeren lang voordat een onderdeel buiten de specificaties valt, waardoor de hele CNC-schroefmachine een proactieve, gegevensgestuurde omgeving wordt.

De kracht van de feedbacklus

Stel dat een inspectiesysteem detecteert dat een kritieke diameter op een onderdeel langzaam richting de bovenste tolerantiegrens drijft. In plaats van het product te markeren, stuurt het systeem een waarschuwing rechtstreeks naar de CNC-besturing. De besturing kan dan een microaanpassing doen aan de offset van het gereedschap, waardoor het volgende onderdeel weer in het midden van de tolerantieband komt te liggen. Bij PTSMAKE hebben we dergelijke gesloten-lussystemen geïmplementeerd en ze hebben uitval door gereedschapsslijtage vrijwel geëlimineerd. Dit proces gebeurt automatisch binnen enkele seconden, zonder menselijke tussenkomst.

AI en voorspellende kwaliteitscontrole

Dit is waar Kunstmatige Intelligentie (AI) en Machine Learning (ML) het proces verbeteren. AI-gestuurde systemen volgen niet alleen voorgeprogrammeerde regels; ze leren van de gegevens die ze verzamelen. Ze kunnen complexe patronen identificeren die correleren met mogelijke storingen. Een AI kan bijvoorbeeld leren dat een specifieke subtiele verandering in oppervlaktetextuur, gecombineerd met een kleine toename in spindelbelasting, voorspelt dat een snijgereedschap binnen de volgende 100 cycli zal falen. De AI kan dan een gereedschapswissel plannen tijdens een geplande stop, waardoor de productie van slechte onderdelen wordt voorkomen en ongeplande stilstand wordt vermeden. Dit voorspellend vermogen is een game-changer voor het handhaven van hoge standaarden in continue productieomgevingen.

| Gevolg | Zonder real-time feedback | Met real-time feedback |

|---|---|---|

| Schrootpercentage | Potentieel hoog; een hele batch kan verloren gaan | Bijna nul; slechts 1-2 delen verloren vóór correctie |

| Stilstand | Ongepland, reactief en verstorend | Gepland en voorspellend |

| Procesbeheersing | Reactieve aanpassingen op basis van resultaten uit het verleden | Proactieve, zelfcorrigerende aanpassingen |

| Kwaliteit | Slechte onderdelen vinden en sorteren | Voorkomen dat slechte onderdelen worden gemaakt |

Geautomatiseerde inspectie en AI zijn essentieel voor moderne CNC-schroefbewerkingen. Deze verschuiving van handmatige, steekproefgebaseerde controles naar intelligente, 100% in-line verificatie verandert kwaliteitscontrole van een reactieve maatregel in een proactieve strategie. Door technologieën zoals vision systemen te integreren en real-time feedbacklussen te creëren, kunnen fabrikanten uitval drastisch verminderen, een onwrikbare maatnauwkeurigheid garanderen en de hoogste kwaliteitsnormen handhaven. Het gaat niet alleen om het opsporen van defecten; het gaat om het creëren van een proces dat defecten voorkomt.

Materiaalontwikkelingen voor krachtige schroeven?

Heb je ooit meegemaakt dat een cruciale schroef het begaf onder extreme hitte of spanning? Het is een frustrerende tegenslag die een hele assemblage in gevaar kan brengen.

De oplossing ligt in geavanceerde materialen. Innovaties in legeringen, keramiek en coatings verleggen de grenzen van schroefprestaties en bieden superieure slijtvastheid, hittetolerantie en algemene sterkte voor de meest veeleisende toepassingen.

Als standaard schroeven van staal of roestvrij staal niet volstaan, kiezen we voor geavanceerde legeringen. Dit zijn geen alledaagse metalen; ze zijn ontworpen voor uitzonderlijke prestaties onder extreme omstandigheden. Mijn ervaring bij PTSMAKE is dat het begeleiden van klanten bij de selectie van materialen een van de meest kritische stappen is om het succes van een project te garanderen, vooral voor industrieën zoals lucht- en ruimtevaart en medische apparatuur.

Superlegeringen: De kampioenen van omgevingen met hoge temperaturen

Superlegeringen, vaak gebaseerd op nikkel zoals Inconel of kobalt, zijn ontworpen om hun sterkte te behouden bij zeer hoge temperaturen. Een standaard stalen schroef kan zijn structurele integriteit verliezen na een paar honderd graden Celsius, maar een schroef gemaakt van Inconel 718 kan betrouwbaar presteren bij temperaturen van 700°C (1300°F). De uitdaging is echter de cnc-schroefbewerking proces zelf. Deze materialen zijn taai en schurend, wat betekent dat voor het bewerken speciale gereedschappen, lagere snelheden en nauwkeurige koelstrategieën nodig zijn om slijtage van gereedschappen te voorkomen en strakke toleranties te handhaven. De eigenschappen van deze materialen kunnen zeer anisotroop4Dit betekent dat ze verschillen afhankelijk van de meetrichting, waardoor het bewerkingsproces nog complexer wordt.

Titaanlegeringen: De lichtgewicht krachtpatsers

Titaanlegeringen, zoals Ti-6Al-4V, bieden een ongelooflijke sterkte-gewichtsverhouding. Ze zijn ongeveer 40% lichter dan staal maar kunnen net zo sterk zijn, waardoor ze ideaal zijn voor toepassingen in de ruimtevaart en hoogwaardige auto's waar elke gram telt. Ze hebben ook een uitstekende weerstand tegen corrosie. Het bewerken van titanium vereist een andere aanpak dan staal. Het heeft een lage thermische geleidbaarheid, wat betekent dat warmte zich snel opbouwt aan de rand van het snijgereedschap. Dit vraagt om scherpe gereedschappen, lage snijsnelheden en koelvloeistof onder hoge druk om de hitte te beheersen en materiaalafbrokkeling te voorkomen.

Hier volgt een snelle vergelijking van deze geavanceerde legeringen:

| Materiaal | Essentiële eigenschappen | Ideale toepassingen | Uitdaging op het gebied van machinale bewerking |

|---|---|---|---|

| Inconel 718 | Hoge temperatuursterkte, corrosiebestendigheid | Straalmotoren, gasturbines, kernreactoren | Hoge werkharding, intense gereedschapsslijtage |

| Titanium (Ti-6Al-4V) | Hoge sterkte-gewichtsverhouding, biocompatibel | Ruimtevaartonderdelen, medische implantaten | Lage thermische geleidbaarheid, neiging tot gallen |

| MP35N | Ultrahoge sterkte, corrosiebestendigheid | Medische apparatuur, maritieme hardware, racen | Extreem sterk, vereist rigide machineopstelling |

Het kiezen van de juiste legering is een afweging tussen prestatie-eisen en productiekosten. De expertise in cnc-schroefbewerking Met deze exotische materialen onderscheidt een betrouwbare onderdelenleverancier zich van de rest.

Naast het ontwikkelen van de volledige schroef uit een geavanceerde legering, kunnen we de prestaties van conventionele materialen aanzienlijk verbeteren met behulp van gespecialiseerde coatings en zelfs keramiek. Deze aanpak biedt vaak een kosteneffectieve oplossing voor het verbeteren van oppervlakte-eigenschappen zoals hardheid en wrijving zonder het kernmateriaal van de schroef te veranderen.

Oppervlaktecoatings: Een pantser voor uw schroeven

Coatings zijn microdunne laagjes die op het oppervlak van een schroef worden aangebracht om de prestaties te verbeteren. De basisschroef kan gemaakt zijn van een bekend materiaal zoals roestvrij staal, maar de coating geeft hem superkrachten. Dit is een veelgebruikte strategie die we gebruiken bij projecten waarbij alleen het oppervlak van het onderdeel te maken heeft met extreme slijtage of corrosieve elementen.

Gebruikelijke hoogwaardige coatings

- Titaannitride (TiN): Dit is een klassieker. Je herkent hem aan zijn gouden kleur. Het verhoogt de oppervlaktehardheid en biedt een uitstekende smering, waardoor de wrijving in dynamische toepassingen wordt verminderd.

- Diamantachtige koolstof (DLC): Zoals de naam al doet vermoeden, zijn DLC coatings ongelooflijk hard en glad. Ze creëren een oppervlak met een zeer lage wrijvingscoëfficiënt, perfect voor onderdelen in glijdende toepassingen met veel slijtage.

- Aluminium Titanium Nitride (AlTiN): Deze coating biedt superieure prestaties bij hoge temperaturen in vergelijking met TiN. Hij vormt een beschermende laag aluminiumoxide bij hoge temperaturen, waardoor hij ideaal is voor schroeven die gebruikt worden in hogesnelheidsmachines of -motoren.

De onderstaande tabel geeft een overzicht van de belangrijkste voordelen van elke coating:

| Type coating | Primair voordeel | Gewone kleur | Max. bedrijfstemperatuur |

|---|---|---|---|

| Titaannitride (TiN) | Slijtvastheid, smering voor algemeen gebruik | Goud | ~600°C (1100°F) |

| DLC | Extreme hardheid, laagste wrijving | Zwart/Grijs | ~350°C (660°F) |

| AlTiN | Slijtvastheid bij hoge temperaturen | Violet/Zwart | ~900°C (1650°F) |

De opkomst van technische keramiek

Voor de meest extreme toepassingen gebruiken we soms schroeven die volledig gemaakt zijn van technische keramiek zoals zirkoniumoxide of siliciumnitride. Deze materialen zijn uitzonderlijk hard, chemisch inert en bestand tegen ongelooflijk hoge temperaturen. Het zijn ook uitstekende elektrische isolatoren. Hun broosheid maakt ze echter ongeschikt voor toepassingen met hoge schokbelastingen. De cnc-schroefbewerking Het bewerken van keramiek lijkt meer op slijpen dan op snijden en vereist gereedschap met diamanten punten en zeer gespecialiseerde apparatuur om de nodige precisie te bereiken zonder microbreuken te veroorzaken. Het is een niche maar groeiend gebied voor speciale bevestigingsmiddelen.

In wezen zijn de dagen dat we alleen op standaard staal konden vertrouwen voorbij voor toepassingen met hoge prestaties. Of het nu gaat om geavanceerde superlegeringen zoals Inconel, lichtgewicht krachtpatsers zoals titanium of innovatieve oppervlaktecoatings zoals DLC, de materiaalwetenschap heeft nieuwe prestatieniveaus ontsloten. Inzicht in deze opties is de sleutel tot het ontwerpen en fabriceren van schroeven die het niet laten afweten wanneer dat het belangrijkst is. Succesvol cnc-schroefbewerking van deze materialen vereist een grondige expertise om een evenwicht te vinden tussen prestaties, kosten en produceerbaarheid.

Industriële toepassingen: CNC schroefbewerking in verschillende sectoren.

Heb je je ooit afgevraagd hoe industrieën, van de auto- tot de luchtvaartindustrie, zulke hoge betrouwbaarheidsnormen bereiken? Hun succes hangt vaak af van de kleinste, meest precieze onderdelen, waarbij een enkel defect geen optie is.

CNC schroefbewerking is de hoeksteentechnologie die dit mogelijk maakt. Het vermogen om zeer aangepaste, ultra-precieze schroeven te produceren uit een groot aantal materialen maakt het mogelijk om te voldoen aan de unieke en veeleisende specificaties van vrijwel elke industrie waar veel op het spel staat.

De veelzijdigheid van CNC schroefbewerking komt pas echt tot leven als je kijkt naar de toepassing ervan in verschillende sectoren. Elke industrie heeft zijn eigen unieke uitdagingen, van het weerstaan van extreme temperaturen tot het garanderen van biocompatibiliteit, en de gebruikte schroeven zijn ontworpen om aan deze specifieke eisen te voldoen. In eerdere projecten bij PTSMAKE hebben we deze verschillen met eigen ogen gezien.

De autosector: Duurzaamheid ontmoet volume

In de autowereld is het een spel van evenwicht. Fabrikanten hebben onderdelen nodig die ongelooflijk duurzaam en betrouwbaar zijn, maar ze moeten in enorme hoeveelheden worden geproduceerd om de assemblagelijnen in beweging te houden.

- Motoronderdelen: Schroeven en bouten die in een motor worden gebruikt, moeten bestand zijn tegen constante trillingen, hoge temperaturen en corrosieve vloeistoffen. We gebruiken vaak staallegeringen met een hoge sterkte en gespecialiseerde coatings om defecten te voorkomen.

- Veiligheidssystemen: Voor kritieke systemen zoals airbags en remmen is er nul tolerantie voor fouten. Deze schroeven worden streng getest en moeten volledig traceerbaar zijn van grondstof tot eindproduct. De precisie van cnc-schroefbewerking zorgt ervoor dat elk afzonderlijk stuk aan de exacte specificaties voldoet.

- Chassis en carrosserie: Deze bevestigingsmiddelen moeten structurele integriteit bieden en tegelijkertijd kosteneffectief zijn. Zelftappende en schroefdraadvormende schroeven komen veel voor, ontworpen voor snelle montage in metalen en kunststof onderdelen.

De lucht- en ruimtevaartsector: Waar precisie van het grootste belang is

De lucht- en ruimtevaartindustrie is waarschijnlijk de meest veeleisende industrie voor elk onderdeel. De gevolgen van falen zijn catastrofaal, dus elk onderdeel, hoe klein ook, moet perfect zijn.

- Lichtgewicht: Elke gram telt. We maken vaak schroeven van geavanceerde materialen zoals titanium en hoogwaardige aluminiumlegeringen om een hoge sterkte-gewichtsverhouding te bereiken.

- Extreme toleranties: Lucht- en ruimtevaartonderdelen vereisen enkele van de krapste toleranties in de productie. CNC schroefmachines zijn essentieel voor het maken van complexe schroefdraadprofielen en kopontwerpen die perfect passen en de spanning correct verdelen.

- Integriteit van het oppervlak: Om de weerstand tegen vermoeiing te verbeteren en corrosie te voorkomen, krijgen veel ruimtevaartschroeven speciale oppervlaktebehandelingen zoals Anodiseren5. Dit proces creëert een beschermende oxidelaag die integraal deel uitmaakt van het onderdeel zelf.

Hier volgt een snelle vergelijking van de primaire eisen in deze twee sectoren:

| Functie | Auto-industrie | Ruimtevaartindustrie |

|---|---|---|

| Primaire bestuurder | Kosteneffectieve betrouwbaarheid op schaal | Absolute veiligheid en prestaties |

| Materiaal Focus | Staal met hoge sterkte, gecoate legeringen | Titanium, aluminiumlegeringen, superlegeringen |

| Belangrijkste vereiste | Bestand tegen trillingen en hitte | Hoge sterkte-gewichtsverhouding |

| Productievolume | Zeer hoog | Laag tot gemiddeld |

Terwijl de auto- en luchtvaartindustrie de grenzen van sterkte en duurzaamheid opzoeken, stellen andere industrieën ons voor heel andere, maar even complexe uitdagingen. De elektronica en de medische sector bijvoorbeeld vereisen precisie op microscopische schaal en materialen die veilig kunnen interageren met het menselijk lichaam.

De elektronica-industrie: De wereld van miniaturisatie

Naarmate elektronische apparaten kleiner en krachtiger worden, moeten ook hun onderdelen kleiner en krachtiger worden. CNC schroefbewerking is essentieel voor het produceren van de microscopische bevestigingsmiddelen die onze moderne wereld bij elkaar houden.

- Microschroeven: Denk aan de kleine schroefjes in je smartphone of laptop. Deze zijn vaak maar een millimeter of twee lang en worden gemaakt door gespecialiseerde CNC-schroefmachines met een ongelofelijke precisie.

- Materiaaleigenschappen: In de elektronica worden materialen vaak gekozen op basis van hun elektrische eigenschappen. We gebruiken niet-magnetische materialen zoals roestvrij staal, messing of zelfs PEEK om interferentie met gevoelige elektronische componenten te vermijden.

- Aangepaste koppen: Om in compacte ontwerpen te passen en geautomatiseerde assemblage mogelijk te maken, hebben veel elektronische schroeven unieke kopontwerpen, zoals Torx-koppen met een laag profiel of aangepaste pentalobe-koppen.

De sector medische hulpmiddelen: Biocompatibiliteit en sterilisatie

Op medisch gebied moeten componenten niet alleen nauwkeurig zijn, maar ook veilig voor menselijk contact. Dit brengt een nieuwe laag van materiaal- en productiebeperkingen met zich mee.

- Biocompatibele materialen: Voor implantaten en chirurgisch gereedschap gebruiken we uitsluitend materialen zoals medisch titanium en roestvrij staal of polymeren zoals PEEK, die niet reageren met het menselijk lichaam.

- Vlekkeloze oppervlakteafwerking: Medische schroeven hebben een uitzonderlijk glad oppervlak nodig om bacteriegroei te voorkomen en ervoor te zorgen dat ze goed gesteriliseerd kunnen worden. CNC-bewerking biedt de controle die nodig is om dit te bereiken.

- Traceerbaarheid: Elk medisch onderdeel moet volledig traceerbaar zijn tot aan de partij grondstoffen. Onze kwaliteitssystemen bij PTSMAKE zijn ontworpen om deze documentatie te leveren, zodat naleving en patiëntveiligheid gegarandeerd zijn.

Hier lees je hoe deze industrieën verschillen in hun vereisten voor onderdelen:

| Industrie | Primaire Vereiste | Gebruikelijke soorten schroeven | Algemene materialen |

|---|---|---|---|

| Elektronica | Miniaturisatie, Niet-magnetisch | Microschroeven, Phillips, Torx | Roestvrij staal, messing |

| Medische apparaten | Biocompatibiliteit, steriliseerbaarheid | Botschroeven, tandheelkundige implantaatschroeven | Titanium, PEEK, 316L roestvrij staal |

| Energie | Corrosiebestendigheid, hoge sterkte | Zeskantbouten, tapbouten | Inconel, Monel, Duplex staal |

De energiesector, met name olie en gas, vertrouwt ook in grote mate op cnc-schroefbewerkingen op maat voor bevestigingsmiddelen die bestand zijn tegen enkele van de zwaarste omgevingen op aarde, van diepzeedrukken tot corrosieve chemicaliën.

Van de volumeproductielijnen in de auto-industrie tot de steriele omgevingen van de productie van medische apparatuur, CNC-schroefbewerkingen bewijzen hun waarde. De sterke punten - precisie, materiaalflexibiliteit en maatwerk - zijn niet alleen nuttig; ze zijn essentieel. Dankzij dit aanpassingsvermogen kunnen ingenieurs in de ruimtevaart, elektronica en energie betrouwbare producten ontwerpen en bouwen die voldoen aan de strengste normen op het gebied van prestaties, veiligheid en regelgeving. De kleine schroef, die vaak over het hoofd wordt gezien, is een bewijs van de cruciale rol van geavanceerde productie in alle sectoren.

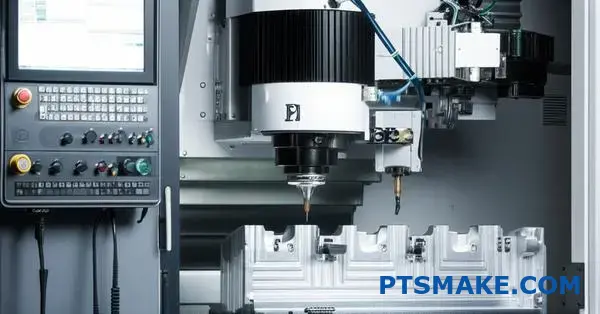

Digitale integratie: CAD/CAM en Edge Computing in de productie van schroeven.

Heb je wel eens de frustratie gevoeld van een ontwerp dat er perfect uitziet op het scherm, maar vervolgens vastloopt door fouten en vertragingen als het eenmaal in de werkplaats is? Bent u het zat dat ontwerp en productie niet op elkaar aansluiten?

De naadloze integratie van CAD/CAM software met edge computing verandert de CNC schroefbewerking fundamenteel. Het creëert een uniforme digitale schroefdraad van ontwerp tot afgewerkt onderdeel, waardoor prototypes veel sneller worden gemaakt, menselijke fouten tot een minimum worden beperkt en gegevens foutloos worden overgedragen voor ongeëvenaarde precisie en efficiëntie.

De weg van een digitaal concept naar een fysieke schroef was vroeger gefragmenteerd. Ontwerpers maakten een model in CAD-software (Computer-Aided Design) en gaven het vervolgens door aan een machinist. Die machinist programmeerde dan handmatig de CNC-machine, een proces dat rijp was voor interpretatiefouten. Deze kloof tussen ontwerp en productie leidde vaak tot kostbare fouten en vertragingen. Tegenwoordig overbruggen geïntegreerde CAD/CAM-systemen (Computer-Aided Manufacturing) deze kloof, waardoor een naadloze workflow ontstaat die de standaard is geworden in de moderne precisieproductie.

Van blauwdruk naar G-code: De CAD/CAM-verbinding

In wezen betekent CAD/CAM-integratie dat de ontwerpsoftware en de productiesoftware met elkaar praten. Wanneer een ontwerp voor een op maat gemaakte schroef klaar is in de CAD-omgeving, neemt de CAM-module het over. Deze analyseert de geometrie van het 3D-model en genereert de optimale freesbanen - de exacte route die het snijgereedschap zal volgen. Dit proces bepaalt ook kritieke parameters zoals snijsnelheid, voedingssnelheid en gereedschapsselectie.

Het CAM-systeem voert dan een cruciale stap uit die bekend staat als nabewerking6. Dit zet de generieke toolpath-gegevens om in een specifiek G-code programma dat de doel-CNC machine kan begrijpen. Elke machine heeft zijn eigen dialect en de post-processor fungeert als de perfecte vertaler. Deze automatisering elimineert de handmatige programmeerfouten die vroeger een grote bron van productieproblemen waren. In onze projecten bij PTSMAKE heeft deze directe link de tijd tussen goedkeuring van het ontwerp en de eerste artikelinspectie drastisch verkort.

De voordelen van een uniforme digitale workflow

De impact van deze integratie op cnc schroefbewerking is onmiddellijk en aanzienlijk. Versiecontrole wordt eenvoudig, omdat elke wijziging in het CAD-model snel kan worden bijgewerkt in het CAM-programma, zodat de machine altijd werkt volgens het laatste ontwerp. Deze nauwe lus is van onschatbare waarde voor rapid prototyping en iteratieve ontwerpprocessen.

| Aspect | Traditionele workflow | Geïntegreerde CAD/CAM-workflow |

|---|---|---|

| Gegevensoverdracht | Handleiding (bijv. 2D-tekeningen, afzonderlijke bestanden) | Geautomatiseerd, rechtstreeks van CAD naar CAM |

| Programmeren | Handmatig G-code programmeren | Automatisch genereren van gereedschapspaden |

| Potentiële fout | Hoog (menselijke interpretatie, gegevensinvoer) | Laag (minimale menselijke tussenkomst) |

| Snelheid prototyping | Traag, meerdere handmatige stappen | Snelle, gestroomlijnde updates |

Deze digitale continuïteit betekent dat we het volledige bewerkingsproces kunnen simuleren voordat er ook maar één stuk metaal wordt gesneden. We kunnen potentiële botsingen detecteren, gereedschapsbanen optimaliseren voor efficiëntie en een nauwkeurige schatting maken van de cyclustijden.

Terwijl CAD/CAM-integratie een krachtige digitale draad vormt, gaat edge computing nog een stap verder door gegevensverwerking en besluitvorming direct op de fabrieksvloer te brengen. In plaats van enorme hoeveelheden gegevens van een CNC-machine naar een verre cloudserver te sturen voor analyse, verwerkt edge computing de gegevens lokaal, op de machine zelf of op een server in de buurt. Deze verschuiving van gecentraliseerde naar gedecentraliseerde verwerking is een game-changer voor snelle, zeer nauwkeurige bewerkingen zoals cnc-schroefbewerking.

Randcomputing: Het slimme brein op de fabrieksvloer

Zie edge computing als het geven van een eigen gelokaliseerde intelligentie aan elke CNC machine. Het geeft de machine de mogelijkheid om zijn eigen prestaties en omgeving in real-time te analyseren, zodat hij onmiddellijk aanpassingen kan doen die voorheen onmogelijk waren. Dit wordt bereikt door sensoren op de machine te plaatsen om variabelen als trillingen, temperatuur en gereedschapsslijtage in de gaten te houden.

Real-time procesoptimalisatie

Stel je een CNC machine voor die een complexe schroef draait. Een randapparaat kan akoestische en trillingsgegevens analyseren om de eerste tekenen van gereedschapschatter te detecteren. Voordat het geratel de oppervlakteafwerking of maatnauwkeurigheid kan beïnvloeden, kan het systeem automatisch het spiltoerental of de voedingssnelheid aanpassen om het probleem te beperken. Deze real-time feedbacklus zorgt ervoor dat elke schroef exact aan de specificaties voldoet. Uit onze tests blijkt dat dit de standtijd tot 20% kan verlengen en het uitvalpercentage aanzienlijk kan verlagen.

Betrouwbaarheid en doorvoer verbeteren

Edge computing gaat niet alleen over aanpassingen tijdens het proces; het is ook een krachtig hulpmiddel voor voorspellend onderhoud en algehele efficiëntie. Door de gezondheid van machinecomponenten continu te bewaken, kan het storingen voorspellen voordat ze zich voordoen, waardoor we onderhoud kunnen plannen tijdens geplande stilstand.

| Edge Computing-functie | Beschrijving | Impact op schroefproductie |

|---|---|---|

| Verwerking met lage latentie | Gegevens worden lokaal geanalyseerd, waardoor netwerkvertragingen worden geëlimineerd. | Onmiddellijke aanpassingen aan bewerkingsparameters. |

| Voorspellend Onderhoud | Algoritmes analyseren sensorgegevens om defecten aan onderdelen te voorspellen. | Minder stilstand van de machine en lagere onderhoudskosten. |

| Verbeterde gegevensbeveiliging | Gevoelige ontwerpgegevens blijven op het lokale netwerk. | Lager risico op IP-diefstal of datalekken. |

| On-the-fly analyse | Prestatiegegevens worden gebruikt voor onmiddellijke procesverbeteringen. | Consistente kwaliteit en geoptimaliseerde cyclustijden. |

Door een naadloze CAD/CAM-workflow te combineren met de intelligentie van edge computing creëren we een zeer responsieve en veerkrachtige productieomgeving. Zo leveren we consequent en op tijd precisie schroeven.

Worstelt u met een traag en foutgevoelig ontwerp-productieproces? De integratie van CAD/CAM software en edge computing creëert een directe digitale link van uw ontwerp naar de afgewerkte schroef. Deze uniforme workflow elimineert handmatige programmeerfouten, versnelt prototyping en gebruikt real-time gegevens om het cnc schroefbewerkingsproces te optimaliseren. Het resultaat is een ongeëvenaarde snelheid, precisie en betrouwbaarheid, zodat uw onderdelen altijd meteen goed worden gemaakt.

Strategieën voor kostenoptimalisatie bij CNC-schroefbewerkingen?

Krimpen uw projectbudgetten terwijl de productiekosten voor precisieonderdelen steeds hoger lijken te worden? Voelt het balanceren tussen kwaliteit en kosten als een onmogelijk koorddansen?

Voor het optimaliseren van de kosten van CNC-schroefbewerkingen is een strategische mix nodig van efficiënt materiaalgebruik, procesautomatisering, batchoptimalisatie en gegevensgestuurde beslissingen. Door u op deze belangrijke gebieden te richten, kunt u de kosten aanzienlijk verlagen zonder de kwaliteit of integriteit van uw eindproducten in gevaar te brengen.

Kostenbeheersing in elk productieproces, vooral in een precisiegedreven proces zoals CNC-schroefbewerkingen, vereist een proactieve en holistische aanpak. Het gaat niet om bezuinigen, maar om slimmer werken. Bij PTSMAKE werken we vanaf het allereerste begin samen met onze klanten, vaak al vanaf de ontwerpfase zelf, om kostenefficiëntie in te bouwen in het DNA van een onderdeel.

Ontwerp voor maakbaarheid (DFM)

De grootste kostenbesparingen vinden vaak plaats voordat er ook maar één stuk metaal is gesneden. Het toepassen van DFM-principes is cruciaal.

Geometrieën vereenvoudigen

Complexe vormen verhogen de bewerkingstijd en gereedschapskosten. We vragen klanten vaak: is die ingewikkelde kromming of ultrastrakke binnenhoek absoluut essentieel voor de functie van het onderdeel? Soms kan een kleine aanpassing in het ontwerp, die geen invloed heeft op de prestaties, de bewerkingscycli met een aanzienlijk percentage verminderen, wat leidt tot directe besparingen. Bij eerdere projecten heeft het vereenvoudigen van een niet-kritieke interne radius de cyclustijd met 15% verminderd.

Toleranties standaardiseren

Een algemene krappe tolerantie toepassen op een volledig onderdeel is een veelgemaakte en kostbare fout. Alleen kritieke onderdelen hebben een hoge precisie nodig. Door de toleranties op niet-functionele oppervlakken te versoepelen, verkort je de machinetijd, verlaag je het uitvalpercentage en verminder je de noodzaak voor secundaire nabewerkingen. Deze eenvoudige verandering kan een enorm verschil maken in de totale kosten per onderdeel.

Materiaalgebruik onder de knie krijgen

Materiaal is een primaire kostenfactor bij cnc-schroefbewerkingen. Hoe je het selecteert en gebruikt is enorm belangrijk.

Het juiste materiaal kiezen

Het is verleidelijk om een materiaal te overspecifiëren "voor het geval dat". Het gebruik van een dure legering terwijl een meer standaard, kosteneffectief metaal zou volstaan, voegt echter onnodige kosten toe. Wij helpen klanten om de functionele eisen te evalueren - sterkte, corrosiebestendigheid, gewicht - en deze te koppelen aan het meest economische materiaal dat aan alle specificaties voldoet. Inzicht in de tribologie7 tussen het materiaal en het snijgereedschap is ook essentieel voor het optimaliseren van de standtijd.

De volgende tabel toont een basisvergelijking van gangbare materialen, waarbij de kosten worden afgewogen tegen de bewerkbaarheid, die een directe invloed heeft op de cyclustijd.

| Materiaal | Relatieve kostenindex | Bewerkbaarheidsclassificatie (100 = best) | Belangrijke overwegingen |

|---|---|---|---|

| Aluminium 6061 | 1.2x | 90 | Uitstekende bewerkbaarheid, goede sterkte-gewichtsverhouding. |

| Messing 360 | 1.8x | 100 | De maatstaf voor bewerkbaarheid; snelle cycli. |

| Roestvrij staal 303 | 2.5x | 75 | Goede corrosiebestendigheid, redelijk bewerkbaar. |

| Roestvrij staal 316 | 3.0x | 45 | Superieure corrosiebestendigheid, maar veel langzamer te bewerken. |

| Titanium | 8.0x | 20 | Hoge sterkte, laag gewicht, maar moeilijk en duur om te bewerken. |

Naast ontwerp en materialen is het optimaliseren van de feitelijke activiteiten op de werkvloer waar consistente besparingen op de lange termijn worden gerealiseerd. Het gaat om efficiëntie in beweging, het minimaliseren van verspilling in elke vorm - tijd, materiaal of energie. Dit is waar gegevens van onschatbare waarde worden en giswerk omzetten in nauwkeurige, bruikbare informatie.

Machine- en procesefficiëntie optimaliseren

Een machine die niet snijdt, is een machine die geld verliest. Het doel is om de tijd om chips te maken te maximaliseren.

Minimale stilstand van machines

Ongeplande stilstand is funest voor de winst. Het stopt de productie, creëert knelpunten en kan hele projecten vertragen. Na onderzoek bij onze klanten ontdekten we dat een degelijk preventief onderhoudsschema niet onderhandelbaar is. Het regelmatig inspecteren van spindels, het controleren van vloeistofniveaus en het controleren van gereedschapsslijtage voorkomt catastrofale storingen. Bovendien maakt het gebruik van gegevensanalyse om te voorspellen wanneer een onderdeel het kan begeven het mogelijk om gepland onderhoud uit te voeren tijdens niet-productieve uren, waardoor de uptime wordt gemaximaliseerd.

Batchgrootte optimaliseren

De juiste balans vinden voor de grootte van productieruns is een zorgvuldige evenwichtsoefening. Grote batches kunnen de setupkosten per stuk verlagen, maar leggen ook kapitaal vast in voorraden. Kleine batches bieden flexibiliteit, maar kunnen inefficiënt zijn door frequente omschakelingen. We gebruiken historische productiegegevens om de Economic Order Quantity (EOQ) voor elk onderdeel te bepalen, zodat we batches draaien die groot genoeg zijn voor efficiëntie, maar klein genoeg om slank te blijven en in te spelen op de veranderende vraag.

De rol van automatisering en gegevens

Bij moderne CNC-schroefbewerkingen is technologie de ultieme hefboom voor kostenoptimalisatie.

Procesautomatisering

Eenvoudige, repetitieve taken zijn uitstekende kandidaten voor automatisering. Door het gebruik van staafeeders en robotarmen voor het laden en ontladen van onderdelen kan een machine langere tijd onbemand draaien, zelfs zonder verlichting. Dit verhoogt het machinegebruik aanzienlijk en maakt geschoolde operators vrij om zich te richten op complexere taken zoals kwaliteitscontrole en programmeren. Deze ene stap kan de output verhogen zonder een evenredige stijging van de arbeidskosten.

De onderstaande tabel laat zien hoe automatisering de kosten per onderdeel kan beïnvloeden.

| Metrisch | Handmatig laden | Automatisch laden | Impact |

|---|---|---|---|

| Machinegebruik | 60-70% | 90-95% | ~30% toename in productieve tijd |

| Arbeid per onderdeel | Hoog | Laag | Aanzienlijke verlaging van directe arbeidskosten |

| Consistentie | Variabele | Hoog | Minder uitval, betere kwaliteit |

| Installatietijd | Matig | Laag (met snelwisselsystemen) | Sneller wisselen tussen jobs |

Door deze operationele strategieën te integreren, gaat u van het eenvoudigweg maken van onderdelen naar het intelligent produceren ervan. Elke beslissing wordt ondersteund door gegevens en elk proces wordt verfijnd voor maximale efficiëntie, zodat uw cnc-schroefbewerking zo kosteneffectief mogelijk is.

Echte kostenoptimalisatie bij CNC-schroefbewerkingen is geen eenmalige oplossing, maar een continu proces. Het begint met een intelligent ontwerp en materiaalkeuze om onnodige kosten vanaf het begin te voorkomen. Deze proactieve benadering wordt vervolgens ondersteund door zeer efficiënte werkvloerpraktijken, waarbij de focus ligt op het maximaliseren van de machine-uptime en het uitvoeren van optimale batchgroottes. Door gebruik te maken van automatisering en datagestuurde inzichten kunt u elk aspect van de productie verfijnen, waardoor uw productieproces een slanke, kosteneffectieve en uiterst betrouwbare operatie wordt.

Maak vandaag nog CNC-schroefbewerkingen met PTSMAKE

Klaar om uw CNC-schroefbewerkingsprojecten te verbeteren? Neem contact op met PTSMAKE voor een snelle, gedetailleerde offerte en ervaar de volgende generatie precisie, duurzaamheid en efficiëntie. Ontdek hoe onze expertise in meerassige bewerkingen, slimme inspectie en innovatieve materialen uw supply chain kunnen transformeren - start nu uw aanvraag!

Begrijp hoe het centrale bewegingssysteem van de machine de uiteindelijke nauwkeurigheid van uw producten dicteert. ↩

Begrijp de volledige milieu-impact van je materiaalkeuzes van begin tot eind met deze gedetailleerde gids. ↩

Ontdek hoe deze technologie verder gaat dan eenvoudige camera's en intelligente, geautomatiseerde besluitvorming in de productie mogelijk maakt. ↩

Lees meer over hoe de richtingseigenschappen van een materiaal van invloed kunnen zijn op CNC-bewerkingsstrategieën en productprestaties. ↩

Bekijk hoe deze oppervlaktebehandeling duurzaamheid en corrosieweerstand toevoegt voor bedrijfskritische onderdelen. ↩

Leer hoe deze cruciale stap universele CAM-instructies vertaalt naar de unieke taal die uw specifieke CNC-machine begrijpt. ↩

Begrijp hoe wrijvings- en slijtagewetenschap u kunnen helpen bij het selecteren van betere gereedschappen en koelmiddelen, waardoor de levensduur van gereedschappen wordt verlengd. ↩