Het vinden van de juiste productiepartner voor CNC-bewerking van messing kan overweldigend aanvoelen als je moet werken met strakke deadlines, complexe specificaties en budgettaire beperkingen. Je hebt vast wel eens de frustratie ervaren van leveranciers die precisie beloven maar inconsistente kwaliteit leveren, of erger nog, kritieke leverdata missen waardoor de hele tijdlijn van je project in gevaar komt.

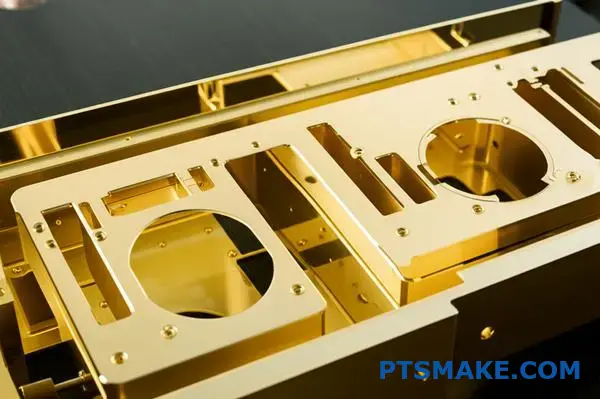

CNC bewerking van messing combineert precisiefabricagetechnieken met veelzijdige messinglegeringen om hoogwaardige onderdelen te maken voor elektronica, auto's, sanitair en industriële toepassingen. Succes hangt af van de juiste keuze van de legering, optimalisatie van het ontwerp en het kiezen van ervaren productiepartners.

Het machinale bewerken van messing is de afgelopen jaren sterk geëvolueerd, met nieuwe legeringsformules en geavanceerde CNC-technologieën die mogelijkheden bieden die een paar jaar geleden nog niet beschikbaar waren. Of je nu prototypes ontwikkelt voor een nieuwe productlijn of opschaalt naar grote volumes, inzicht in de laatste innovaties op het gebied van messingbewerking kan het verschil maken tussen een project dat de verwachtingen overtreft en een project dat moeite heeft om aan de basiseisen te voldoen.

Innovatieve toepassingen van CNC-bewerking van messing in verschillende sectoren.

Ooit geworsteld met het vinden van een materiaal dat sterk, geleidend, corrosiebestendig en mooi is? Deze evenwichtsoefening leidt vaak tot compromissen bij het ontwerp, waardoor je gedwongen wordt om de ene belangrijke eigenschap op te offeren voor de andere.

CNC-verspaning van messing is een veelzijdig productieproces dat wordt gebruikt om nauwkeurige onderdelen te maken voor industrieën als elektronica, auto's, sanitair en zelfs muziekinstrumenten. Het wijdverspreide gebruik is te danken aan de unieke combinatie van uitstekende bewerkbaarheid, corrosiebestendigheid, elektrische geleiding en esthetiek van messing.

Wanneer klanten ons bij PTSMAKE benaderen voor een nieuw project, is materiaalkeuze een van de eerste en meest kritische gesprekken. Niet voor niets staat messing vaak op de shortlist. De veelzijdigheid is opmerkelijk. De magie van cnc-verspaning messing ligt in het vermogen om deze legering om te zetten in ongelooflijk nauwkeurige onderdelen die zeer verschillende functies hebben. Laten we eens kijken hoe enkele belangrijke industrieën deze eigenschappen gebruiken.

De ruggengraat van moderne elektronica

In de elektronicasector kan niet worden onderhandeld over prestaties. Componenten moeten betrouwbaar, geleidend en duurzaam zijn. Messing is een veelgebruikt materiaal voor connectoren, terminals en contactdozen. Waarom? Het uitstekende elektrische geleidingsvermogen zorgt voor een stabiele signaal- en stroomoverdracht, wat essentieel is voor alles van consumentengadgets tot industriële besturingssystemen. Maar het gaat niet alleen om geleidbaarheid. Deze onderdelen zijn vaak klein en complex. Dankzij de vrije bewerking van legeringen zoals C360 Messing kunnen we efficiënt nauwe toleranties en ingewikkelde geometrieën bereiken, waardoor de productiekosten binnen de perken blijven zonder dat dit ten koste gaat van de kwaliteit. De inherente corrosiebestendigheid van het materiaal betekent ook dat deze kritieke verbindingen na verloop van tijd niet zullen degraderen, zelfs in minder ideale omgevingen.

Betrouwbaarheid in auto's en sanitair

De auto-industrie en de loodgietersbranche hebben een gemeenschappelijke behoefte: onderdelen die bestand zijn tegen voortdurende blootstelling aan vloeistoffen, temperatuurschommelingen en druk. Dit is waar messing echt schittert. In automobielsystemen vind je machinaal bewerkte messing onderdelen in fittingen, klephuizen en sensorbehuizingen. Ze zijn bestand tegen corrosie door brandstof, olie en koelvloeistof en garanderen een lange levensduur van de voertuigsystemen.

Ook in sanitair is messing al tientallen jaren de standaard. Kleppen, fittingen en kranen van messing zijn bestand tegen roest en minerale afzetting van water. Bij eerdere projecten hebben we zorgvuldig messinglegeringen geselecteerd die bestand zijn tegen ontzinking1Een vorm van corrosie die het materiaal na verloop van tijd kan verzwakken, zodat de uiteindelijke onderdelen veilig en duurzaam zijn voor langdurig gebruik.

| Industrie | Gemeenschappelijke onderdelen van messing | Belangrijk eigendom met hefboomwerking |

|---|---|---|

| Elektronica | Connectoren, aansluitklemmen, pennen | Elektrische geleidbaarheid, bewerkbaarheid |

| Automotive | Sensorbehuizingen, slangkoppelingen | Corrosiebestendigheid, duurzaamheid |

| Sanitair | Kleppen, kranen, pijpfittingen | Corrosiebestendigheid, antibacterieel |

| Industrieel | Tandwielen, lagers, bussen | Lage wrijving, slijtvastheid |

Deze tabel geeft een momentopname, maar de toepassingen zijn veel breder. De wrijvingsarme kwaliteit van messing maakt het ook ideaal voor industriële machineonderdelen zoals tandwielen en lagers, waardoor slijtage wordt verminderd en de levensduur van de apparatuur wordt verlengd.

Naast het puur functionele heeft messing een speciale plaats in industrieën waar esthetiek en zintuiglijke ervaring van het grootste belang zijn. De visuele en zelfs akoestische eigenschappen van messing openen een heel nieuw scala aan innovatieve toepassingen die veel verder gaan dan industriële armaturen. Het is deze mix van schoonheid en kracht die het zo'n fascinerend materiaal maakt om mee te werken.

De kruising van kunst en precisie

Denk aan het warme, resonerende geluid van een trompet of saxofoon. Die kwaliteit is geen toeval. De akoestische eigenschappen van messing zijn de reden waarom het het materiaal bij uitstek is voor veel muziekinstrumenten. Door nauwkeurige cnc-verspaning messingkunnen we mondstukken, ventielbehuizingen en toetsen maken met exacte afmetingen die de toon, toonhoogte en bespeelbaarheid van het instrument beïnvloeden. Het proces maakt het mogelijk om complexe interne passages en oppervlakken te creëren die glad en vrij van onvolkomenheden zijn, wat essentieel is voor een goede luchtstroom en geluidsproductie. De mogelijkheid om het materiaal te polijsten tot een briljante, goudachtige afwerking voegt dat laatste vleugje klassieke schoonheid toe.

Luxe goederen en decoratieve hardware

De esthetische aantrekkingskracht van messing strekt zich uit tot de wereld van luxegoederen, met name in de horlogerie en hoogwaardige sieraden. De tandwielen en platen in een mechanisch horloge zijn vaak gemaakt van messing. De stabiliteit en bewerkbaarheid van messing maken het mogelijk om minuscule, zeer nauwkeurige onderdelen te maken die het hart van het uurwerk vormen. Bovendien vormt de natuurlijke gouden tint een mooi contrast met staal en andere materialen en kan het worden geplateerd met goud of rhodium voor verschillende afwerkingen.

Deze zelfde aantrekkingskracht maakt messing favoriet voor decoratieve hardware.

Van ontwerp tot eindproduct

Wanneer een klant naar ons toekomt met een ontwerp voor een luxe consumentenproduct, zoals een hoogwaardig handvat voor een scheermes of een op maat gemaakte knop voor een kast, is messing vaak de beste keuze. Hier lees je waarom messing zo geschikt is:

| Functie | Voordeel voor luxegoederen | Voorbeeld |

|---|---|---|

| Esthetisch | Warme, gouden kleur die prachtig veroudert. | Horloge etuis, designer pennen |

| Gewicht | Heeft een bevredigend gevoel van kwaliteit. | Aangepaste knoppen, hoogwaardige kranen |

| Afwerking | Kan gepolijst, geborsteld of geplateerd worden. | Decoratieve verlichtingsarmaturen, sieraden |

| Voel | Voelt glad en stevig aan. | Premium productomhulsels |

Het feit dat het bewerkt kan worden tot elegante, ingewikkelde vormen en vervolgens perfect afgewerkt kan worden, maakt het tot de droom van een ontwerper. De patina die het na verloop van tijd ontwikkelt kan ook een gewenste eigenschap zijn, die een gevoel van karakter en geschiedenis aan het object toevoegt.

Van de cruciale elektrische aansluitingen in je telefoon tot de nauwkeurige tandwielen in een luxe horloge, messing is een verrassend veelzijdig werkpaard. De unieke combinatie van eigenschappen - geleidbaarheid, corrosiebestendigheid, bewerkbaarheid en esthetiek - maakt het tot een onmisbaar materiaal. Door middel van nauwkeurige CNC-bewerking kunnen we messing vormen om te voldoen aan de veeleisende specificaties van talloze industrieën, waarmee we bewijzen dat een materiaal dat al eeuwen bekend is nog steeds voorop kan lopen bij moderne innovatie en design.

De juiste messinglegering selecteren voor CNC-bewerkte onderdelen.

Heb je ooit een messinglegering gespecificeerd om deze vervolgens in het veld te zien falen als gevolg van onverwachte corrosie of barsten? Een verkeerde keuze kan uw hele ontwerp en budget in gevaar brengen.

Het selecteren van de juiste messinglegering betekent dat de eigenschappen - zoals bewerkbaarheid, duurzaamheid en corrosiebestendigheid - moeten worden afgestemd op de specifieke toepassing van uw onderdeel. De sleutel is begrijpen hoe het koper-, zink- en loodgehalte de prestaties beïnvloedt, wat een directe invloed heeft op de uiteindelijke kosten en betrouwbaarheid van uw CNC-bewerkte onderdelen.

De kerncomponenten begrijpen: Koper, zink en lood

De eigenschappen van een messinglegering zijn afhankelijk van de chemische samenstelling. De verhouding tussen koper en zink is de belangrijkste factor, maar andere elementen, vooral lood, spelen een cruciale rol.

Koper is het basismetaal. Een hoger kopergehalte verbetert over het algemeen de corrosiebestendigheid, elektrische geleiding en taaiheid. Hierdoor kan de legering gemakkelijker worden gevormd of gebogen zonder te breken.

Zink wordt aan koper toegevoegd om messing te maken. Een hoger zinkgehalte verhoogt de sterkte en hardheid van het materiaal, maar kan de corrosiebestendigheid verminderen. Een veel voorkomend probleem bij messing met een hoog zinkgehalte dat wordt blootgesteld aan corrosieve omgevingen is Ontzinking2waarbij zink selectief uit de legering wordt geloogd, waardoor een poreuze, verzwakte koperstructuur achterblijft.

Lood is het geheime ingrediënt voor uitstekende bewerkbaarheid. Het lost niet op in de messingmatrix. In plaats daarvan bestaat het als kleine, zachte deeltjes die fungeren als smeermiddel en spaanbreker tijdens het snijden. Daarom zijn "vrij snijdende" of "vrij verspanende" messinglegeringen zo populair voor cnc-verspaning messing.

De index voor bewerkbaarheid: Een kritische metriek

Om te standaardiseren hoe gemakkelijk een materiaal te bewerken is, gebruikt de industrie een bewerkbaarheidsindex. Deze index is gebaseerd op een percentage, waarbij C360 vrijgeslepen messing met 100% als benchmark dient. Een legering met een classificatie van 70% is 70% even gemakkelijk te bewerken als C360. Een hogere classificatie betekent hogere snijsnelheden, een langere standtijd en een betere oppervlakteafwerking, wat zich vaak vertaalt in lagere kosten per onderdeel.

Hier is een snelle vergelijking van enkele veel voorkomende messinglegeringen waar we bij PTSMAKE mee werken:

| Legering (UNS-nr.) | Gebruikelijke naam | Samenstelling (ca. %) | Bewerkbaarheidsclassificatie |

|---|---|---|---|

| C26000 | Messing patroon | 70% Cu, 30% Zn | 30% |

| C36000 | Messing met vrije snede | 61,5% Cu, 35,5% Zn, 3% Pb | 100% |

| C38500 | Architectonisch Brons | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Marine Messing | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Sterkte en vervormbaarheid in evenwicht brengen

Er is altijd een wisselwerking tussen de sterkte van een legering en de vervormbaarheid (of taaiheid).

- Alfa messing (bijvoorbeeld C260): Deze hebben een hoger kopergehalte (meer dan 65%) en een eenfasige kristalstructuur. Ze zijn zeer taai en uitstekend geschikt voor koudverspaningsprocessen zoals dieptrekken, spinnen en buigen. Hun sterkte is echter lager.

- Alpha-Beta messing (bijvoorbeeld C360, C385): Met meer zink hebben deze legeringen een tweefasenstructuur die ze sterker en harder maakt, maar minder kneedbaar. Ze zijn ideaal voor machinale bewerking maar niet voor uitgebreide koudvervorming.

Voor een onderdeel als een munitiehuls, die gevormd wordt door dieptrekken, is C260 patroonmessing de perfecte keuze. Voor loodgietersfittingen met schroefdraad die een uitgebreide machinale bewerking en een gemiddelde sterkte vereisen, is C360 de industriestandaard.

Een praktische vergelijking van veelgebruikte messinglegeringen

Het kiezen van de juiste legering komt vaak neer op de specifieke eisen van de toepassing. In onze projecten bij PTSMAKE begeleiden we klanten vaak bij deze beslissing door ons te richten op de primaire functie van het onderdeel.

Voor machinale bewerking met hoge snelheid: C360 vrij Messing

Dit is het werkpaard van de cnc-verspaning messing wereld voor een reden. Het loodgehalte van 3% geeft het een ongeëvenaarde bewerkbaarheid van 100%. Spanen breken netjes af, waardoor hoge snijsnelheden, minimale slijtage van het gereedschap en een uitstekende oppervlakteafwerking direct vanaf de machine mogelijk zijn. Dit maakt het uiterst rendabel voor de productie van grote aantallen onderdelen zoals bevestigingsmiddelen, kleponderdelen, fittingen en ijzerwaren. Als uw onderdeel complexe geometrieën en nauwe toleranties vereist die via machinale bewerking tot stand komen, is de C360 bijna altijd het uitgangspunt.

Voor sterkte en corrosiebestendigheid: C464 Marine Messing

Als een onderdeel bestemd is voor een mariene of zeer corrosieve omgeving, is C464 een superieure keuze. Het bevat ongeveer 1% tin, wat ontzinking in zout water aanzienlijk tegengaat. Hoewel de verwerkbaarheid slechts 30% bedraagt, zijn de verbeterde duurzaamheid en corrosiebestendigheid onmisbaar voor toepassingen als hardware voor de scheepvaart, schroefassen en klepstelen die aan zeewater worden blootgesteld. De lagere bewerkingssnelheden worden gerechtvaardigd door de lange levensduur van het onderdeel.

Voor uitstekend koud werken: C260 patroon messing

C260, ook bekend als 70/30 messing, heeft de beste vervormbaarheid van alle gangbare soorten messing. Het is geen goede kandidaat voor machinale bewerking vanwege zijn gomachtige aard en lage bewerkbaarheid (30%). In plaats daarvan ligt de kracht in het vermogen om gebogen, gevormd en getrokken te worden in complexe vormen zonder te barsten. We zien het gebruikt worden voor decoratieve artikelen, lamparmaturen en, beroemd, munitiehulzen, waar het materiaal in een precieze vorm moet worden gebracht en toch duurzaam moet blijven.

Kosteneffectiviteit: Meer dan alleen de materiaalprijs

Een veelgemaakte fout is het selecteren van een legering op basis van alleen de prijs per pond. Echte kosteneffectiviteit is een combinatie van materiaalkosten, bewerkingstijd en levenscyclusprestaties. C360 heeft misschien iets hogere materiaalkosten dan sommige andere messinglegeringen, maar de ongelooflijke bewerkbaarheid kan de cyclustijden met meer dan 50% verkorten in vergelijking met een legering als C464. Deze vermindering in machinetijd en gereedschapsslijtage maakt het uiteindelijke onderdeel vaak goedkoper. Omgekeerd kan het gebruik van een minder dure, maar corrosiegevoelige legering in een kritieke toepassing leiden tot voortijdig falen en kostbare vervangingen, waardoor een robuustere legering als C464 op de lange termijn de voordeligere keuze is.

Het selecteren van de juiste messinglegering is een kritische stap waarbij prestaties en kosten in balans zijn. De sleutel is om de eigenschappen van de legering, gedreven door het koper-, zink- en loodgehalte, af te stemmen op het eindgebruik van het onderdeel. C360 blinkt uit in machinale bewerking met hoge snelheid, C464 biedt superieure corrosiebestendigheid voor scheepvaarttoepassingen en C260 is ideaal voor onderdelen die uitgebreide vervorming vereisen. Rekening houden met bewerkbaarheid en levenscyclusbehoeften, en niet alleen met de materiaalprijs, zorgt voor het meest betrouwbare en kosteneffectieve resultaat voor uw producten. cnc-verspaning messing project.

Ontwerpoptimalisatie voor messing CNC-bewerkte onderdelen.

Heb je ooit een messing onderdeel ontworpen dat er perfect uitzag in CAD, maar tijdens de productie voor grote hoofdbrekens en kostenoverschrijdingen zorgde? Het is een frustrerend vaak voorkomend scenario.

Het optimaliseren van het ontwerp van je messing onderdeel draait om het in evenwicht brengen van prestatie-eisen en produceerbaarheid. Door de geometrie te vereenvoudigen, praktische toleranties en oppervlakteafwerkingen te specificeren en in een vroeg stadium samen te werken met je productiepartner, kun je de kosten aanzienlijk verlagen, afval minimaliseren en de functionaliteit van het uiteindelijke onderdeel verbeteren.

Goede ontwerpen voor CNC bewerking van messing ontstaan niet zomaar; ze zijn het resultaat van bewuste keuzes die vanaf het begin rekening houden met het productieproces. Het is een dialoog tussen de visie van de ontwerper en de realiteit van de machinewerkplaats. Het doel is om een onderdeel te maken dat niet alleen functioneel is, maar ook efficiënt kan worden geproduceerd. Deze efficiëntie vertaalt zich direct in lagere kosten en snellere levertijden.

Toleranties en kosten in evenwicht brengen

Een van de meest voorkomende problemen die we bij PTSMAKE zien, is over-toleranties. Ingenieurs passen vaak krappe toleranties toe op een volledig onderdeel, zelfs op niet-kritieke onderdelen. Hoewel precisie essentieel is, verhoogt onnodige strakheid de bewerkingstijd en -kosten aanzienlijk. Elke aangescherpte tolerantie kan preciezere gereedschappen, lagere snijsnelheden en extra inspectiestappen vereisen. De sleutel is om strakke toleranties alleen toe te passen waar ze functioneel noodzakelijk zijn. Voor niet-passende oppervlakken of niet-kritieke elementen kan het gebruik van standaardtoleranties de kosten tot 25-30% verlagen, gebaseerd op onze projectgegevens uit het verleden. Vraag uzelf altijd af: "Moet deze functie echt zo precies zijn?" Het antwoord vereenvoudigt vaak uw ontwerp en uw budget.

Afwerking van het oppervlak: Functie vs. esthetiek

De oppervlakteafwerking is een ander gebied waar de ontwerpintentie de kosten sterk kan beïnvloeden. Een spiegelende afwerking ziet er indrukwekkend uit, maar vereist meerdere fijne bewerkingen en soms secundaire processen zoals polijsten of leppen. Voor een messing onderdeel dat inwendig en onzichtbaar zal zijn, is een standaard machinale afwerking (zoals 125 Ra µin) vaak prima. Echter, voor een onderdeel waar tribologisch3 eigenschappen kritisch zijn, zoals een lager of een afdichtingsoppervlak, is een specifieke, gladdere afwerking niet onderhandelbaar. Het ontwerp moet duidelijk verschillende oppervlakteafwerkingen specificeren voor verschillende delen van het onderdeel op basis van hun functie.

| Type kenmerk | Aanbevolen tolerantie | Typische oppervlakteafwerking (Ra µin) | Invloed op kosten |

|---|---|---|---|

| Paarvlakken | ±0,001" (±0,025 mm) | 32 - 63 | Hoog |

| Doorgangsgaten | ±0,005" (±0,127 mm) | 125 | Laag |

| Extern, Niet-functioneel | ±0,010" (±0,254 mm) | 125 - 250 | Laag |

| Oppervlakken afdichten | ±0,002" (±0,050 mm) | 16 - 32 | Zeer hoog |

De geometrie van onderdelen vereenvoudigen

Complexe geometrie kan een uitdaging zijn, zelfs met geavanceerde 5-assige machines. Hier volgen enkele geometrietips voor CNC-bewerking van messing:

- Interne hoeken: Vermijd scherpe inwendige hoeken. Standaard snijgereedschap heeft een radius, dus als je ontwerpt met een inwendige radius die iets groter is dan de radius van het gereedschap, voorkom je dat langzamere, duurdere processen zoals EDM nodig zijn.

- Dunne muren: Messing is een relatief zacht metaal. Te dunne wanden kunnen trillen of vervormen tijdens het bewerken, wat leidt tot onnauwkeurigheden. Probeer als algemene regel een wanddikte van meer dan 0,75 mm (0,030 inch) aan te houden.

- Diepe zakken: Hoe dieper de kamer, hoe langer het gereedschap moet zijn. Langer gereedschap is minder stijf, wat kan leiden tot klapperen en een slechte oppervlaktefinish. Een goede vuistregel is om de diepte van de kamer te beperken tot minder dan zes keer de diameter van het gereedschap.

Naast de fundamentele principes van geometrie en toleranties, houdt effectieve ontwerpoptimalisatie in dat er wordt nagedacht over de gehele levenscyclus van het onderdeel en de interactie met het productieproces. Dit is waar vroegtijdige samenwerking met uw productiepartner van onschatbare waarde wordt. Een machinist kan inzichten bieden die niet altijd duidelijk zijn op basis van een CAD-model alleen.

Functionele functies slim integreren

Het ontwerpen van functionele kenmerken met maakbaarheid in gedachten is cruciaal.

- Draad: Geef bij het ontwerpen van schroefdraad zoveel mogelijk standaardmaten op. Aangepaste schroefdraad vereist speciaal gereedschap, wat extra kosten en doorlooptijd met zich meebrengt. Zorg ook voor een ontlastingsgroef aan het einde van de schroefdraad. Dit geeft het gereedschap een plaats om uit te komen, voorkomt gereedschapbreuk en zorgt voor een schone schroefdraad. Zorg er bij inwendige schroefdraad voor dat het gat de juiste voorboordiameter heeft en diep genoeg is voor de volledige schroefdraadlengte plus een kleine marge.

- Ondersnijdingen: Ondersnijdingen zijn mogelijk, maar vereisen speciale "lollipop" of "T-sleuf" frezen. Als een ondersnijding nodig is, ontwerp deze dan met voldoende ruimte voor het gereedschap om naar binnen en naar buiten te gaan. In sommige eerdere projecten hebben we met klanten samengewerkt om een onderdeel te herontwerpen als twee eenvoudigere onderdelen die later worden samengevoegd, waardoor een complexe en kostbare ondersnijding volledig overbodig werd.

Materiaalspecifiek ontwerp voor messing

Messing staat bekend om zijn uitstekende bewerkbaarheid, waardoor hoge snijsnelheden en voedingen mogelijk zijn. Uw ontwerp kan hiervan profiteren. Omdat het kleine, hanteerbare spanen produceert, zijn vormen zoals diepe gaten en kleine kamers gemakkelijker te bewerken in messing dan in gomachtige materialen zoals aluminium of roestvast staal. De hoge thermische geleidbaarheid betekent echter dat warmte zich snel kan ophopen. Ontwerpen die een goede koelmiddeldoorstroming mogelijk maken zijn gunstig. Vermijd diepe, smalle sleuven waar spanen en hitte kunnen vast komen te zitten.

| Ontwerpoverwegingen | Standaard aanpak | Geoptimaliseerd voor CNC-bewerking van messing | Voordeel |

|---|---|---|---|

| Integratie van functies | Meerdere afzonderlijke onderdelen | Functies combineren in één onderdeel | Verkorte montagetijd, verbeterde sterkte |

| Toegang gereedschap | Complexe interne kenmerken | Ontwerp voor duidelijke gereedschapspaden | Snellere bewerking, betere afwerking |

| Ontbramen | Uitgaan van handmatig ontbramen | Voeg kleine afschuiningen toe aan alle randen | Lagere kosten voor nabewerking |

| Werkplaats | Geen specifieke kenmerken | Tijdelijke tabbladen of vlakke oppervlakken toevoegen | Veiligere opstelling, hogere nauwkeurigheid |

De kracht van vroege samenwerking

De meest effectieve tip die ik kan geven is om je bewerkingspartner vroeg in het ontwerpproces te betrekken. Voordat je de laatste hand legt aan je tekeningen, kun je ze een voorlopig model sturen. Bij PTSMAKE geven we vaak Design for Manufacturability (DFM) feedback die mogelijke problemen identificeert en kleine aanpassingen voorstelt. Een gesprek van 10 minuten kan vaak dagen aan bewerkingstijd en een aanzienlijk deel van het budget besparen. Deze gezamenlijke aanpak zorgt ervoor dat het uiteindelijke ontwerp niet alleen een theoretisch succes is, maar ook praktisch en kosteneffectief.

Het optimaliseren van een ontwerp voor CNC bewerking van messing is een strategisch proces dat veel oplevert. Het gaat niet om het compromitteren van de prestaties van je onderdeel, maar om het verbeteren van de produceerbaarheid. Door te focussen op praktische toleranties, functionele oppervlakteafwerkingen en vereenvoudigde geometrie kun je onderdelen maken die efficiënt voldoen aan alle technische vereisten. Vergeet niet dat vroegtijdige samenwerking met uw productiepartner de sleutel is tot kostenbesparingen en tot het succes van uw ontwerp, van het CAD-scherm tot het afgewerkte onderdeel.

Duurzame werkwijzen bij CNC-bewerking van messing?

Heb je ooit nagedacht over de ecologische voetafdruk achter je precisieonderdelen van messing? Het is gemakkelijk om je te concentreren op het eindproduct, maar hoe zit het met het afval en de energie die verbruikt worden om het te maken?

Duurzame CNC bewerking van messing minimaliseert de impact op het milieu door zich te richten op belangrijke strategieën. Dit omvat het recyclen van bijna 100% messing schroot, het gebruik van energiezuinige apparatuur en het toepassen van 'lean manufacturing' principes om materiaalafval en energieverbruik drastisch te verminderen.

De ecologische voetafdruk begrijpen

Om echt te verbeteren, moeten we eerst de impact begrijpen. Het proces van het transformeren van een onbewerkt blok messing tot een afgewerkt onderdeel heeft verschillende raakvlakken met het milieu. Het gaat niet alleen om het glimmende deel aan het eind; het gaat om het hele traject. In eerdere projecten bij PTSMAKE hebben we dit uitgesplitst om vast te stellen waar we de belangrijkste verbeteringen voor onze klanten en de planeet kunnen realiseren.

Materiaalafval: Meer dan alleen afval

Bij het bewerken van messing ontstaan spanen en spanen. Dit restmateriaal kan soms een aanzienlijk deel van het oorspronkelijke werkstuk uitmaken. Als dit niet goed wordt beheerd, wordt het pure verspilling. Naast het voor de hand liggende materiaalverlies zijn er ook nog de energie en grondstoffen die gebruikt worden om het nieuwe materiaal te winnen en te verwerken. Elke gram messing die we van de stortplaats redden is winst. Een uitgebreid Levenscyclusanalyse4 zou de volledige impact van dit afval onthullen, van mijnbouw tot verwijdering.

Energieverbruik: Het energievretende proces

CNC machines zijn krachtige gereedschappen en er is veel elektriciteit voor nodig. De spindel, servo's, koelvloeistofpompen en besturingseenheden verbruiken allemaal energie. Oudere machines kunnen bijzonder inefficiënt zijn en zelfs stroom verbruiken als ze niet actief zijn. De energievoetafdruk omvat ook de verlichting, HVAC-systemen en luchtcompressoren van de fabriek. Het terugdringen van dit verbruik is niet alleen goed voor het milieu, maar verlaagt ook direct de operationele kosten.

Koelmiddelen en emissies

Snijvloeistoffen of koelvloeistoffen zijn essentieel voor cnc-verspaning messing. Ze verminderen hitte, smeren het snijgereedschap en spoelen spanen weg. Traditionele koelmiddelen op petroleumbasis zijn echter moeilijk veilig af te voeren en kunnen nevels in de lucht veroorzaken. Goed beheer, filtratie en een verschuiving naar milieuvriendelijkere alternatieven op biologische basis zijn cruciaal voor duurzame activiteiten.

Een eenvoudige vergelijking toont de weg voorwaarts:

| Aspect | Traditionele aanpak | Duurzame aanpak |

|---|---|---|

| Materiaal Afval | Schroot is een bijproduct | Schroot is een grondstof die volledig moet worden gerecycled |

| Energieverbruik | Machines draaien continu | Energiezuinige machines met idle-stopfuncties |

| Koelvloeistof | Denkrichting weggooien-en-vervangen | Filtratie, recycling en gebruik van vloeistoffen op biologische basis |

| Proces | Richt je alleen op de uitvoer van onderdelen | Focus op algehele procesefficiëntie |

Bruikbare strategieën voor groene messingbewerking

Inzicht in de impact is de eerste stap; actie ondernemen is wat verandering teweegbrengt. Duurzaamheid is niet alleen een modewoord; het is een praktische verzameling principes die leiden tot een efficiënter, verantwoordelijker en vaak winstgevender productieproces. We hebben gemerkt dat het implementeren van deze strategieën niet alleen onze ecologische voetafdruk verkleint, maar ook meer waarde oplevert.

De kracht van recycling: Op weg naar Zero-Scrap

Messing heeft een uniek voordeel: het is bijna oneindig recyclebaar zonder kwaliteitsverlies. Deze eigenschap is de hoeksteen van duurzaam cnc-verspaning messing. Een zero-scrap operatie is een realistisch doel. In onze fabriek implementeren we een gesloten kringloopsysteem. Alle messing spanen, slijpsel en afgekeurde onderdelen worden zorgvuldig verzameld, gescheiden en naar gecertificeerde recyclingbedrijven gestuurd. Dit materiaal wordt vervolgens omgesmolten en opnieuw gevormd tot nieuwe messing voorraad, klaar voor machinale bewerking. Dit proces verbruikt aanzienlijk minder energie - tot 80-90% minder - dan de productie van messing uit ruw koper- en zinkerts.

Investeren in energie-efficiënte technologie

Moderne CNC machines zijn ontworpen met het oog op energiezuinigheid. Functies die ooit zeldzaam waren, worden nu standaard. Deze omvatten:

- Intelligente stand-by: Machines schakelen niet-essentiële onderdelen automatisch uit na een periode van inactiviteit.

- Motoren met hoog rendement: Spindel- en servomotoren zijn ontworpen om maximaal vermogen te leveren bij minimaal energieverbruik.

- Regeneratief remmen: Sommige geavanceerde systemen vangen energie op tijdens het vertragen en voeren deze terug naar het elektriciteitsnet, vergelijkbaar met een hybride auto.

Upgraden naar deze technologie betekent een initiële investering, maar de besparingen op de energierekening op de lange termijn zijn aanzienlijk.

Lean Manufacturing Principes in Actie

Lean manufacturing gaat fundamenteel over het elimineren van verspilling in al zijn vormen - niet alleen materiaal. Het toepassen van deze principes op een bewerkingsomgeving levert indrukwekkende resultaten op.

| Lean principe | Toepassing in messing CNC-bewerking | Milieuvoordeel |

|---|---|---|

| 5S (Sorteren, Ordenen, Glanzen, Standaardiseren, Onderhouden) | Een georganiseerde werkruimte voorkomt fouten en vermindert de noodzaak voor nabewerking. | Minder afgekeurde onderdelen betekent minder materiaal- en energieverspilling. |

| Just-in-time (JIT) | Materialen worden besteld en onderdelen worden alleen geproduceerd als ze nodig zijn. | Minimaliseert de energie voor opslag en vermindert het risico op materiaalveroudering. |

| Kaizen (voortdurende verbetering) | We analyseren en optimaliseren regelmatig gereedschapsbanen voor kortere cyclustijden. | Minder machine-runtime vertaalt zich direct naar een lager energieverbruik per onderdeel. |

Door onze processen voortdurend te verfijnen, verbeteren we niet alleen de efficiëntie, maar verminderen we ook systematisch onze impact op het milieu.

Het omarmen van duurzame praktijken bij CNC bewerking van messing is niet alleen een ethische keuze; het is een slimme bedrijfsstrategie. Door de milieueffecten van afval, energie en uitstoot te begrijpen, kunnen we effectieve oplossingen implementeren. De belangrijkste acties zijn onder andere het opzetten van een robuust recyclingprogramma om te streven naar nul afval, het investeren in energiezuinige machines en het toepassen van 'lean' principes. Deze stappen verkleinen onze ecologische voetafdruk, verlagen de operationele kosten en bouwen aan een veerkrachtigere en meer verantwoorde productie voor de toekomst.

Afvalbeheer en naleving van milieuvoorschriften bij CNC-verspaning.

Heb je je ooit afgevraagd of de afvalverwijderingsmethoden in je werkplaats wel aan de regels voldoen, of dat het gewoon een tikkende tijdbom van mogelijke boetes en milieuschade is? De complexiteit van de regelgeving kan overweldigend zijn.

Effectief afvalbeheer bij CNC-verspaning omvat het scheiden van afvalstromen zoals messing spanen en koelvloeistoffen, het naleven van regelgeving zoals de Resource Conservation and Recovery Act (RCRA) van de EPA en het gebruik van gecertificeerde afvalverwerkingsdiensten om vervuiling te voorkomen en volledige naleving van de milieuwetgeving te garanderen.

Goed omgaan met afval is niet alleen een kwestie van "groen" zijn; het is een juridische en ethische noodzaak. Het niet naleven van de milieuwetgeving kan leiden tot zware financiële boetes, bedrijfsonderbrekingen en schade aan de reputatie van een bedrijf. De kern van naleving ligt in het precies begrijpen waar je mee te maken hebt en de specifieke regels die gelden voor de verwijdering ervan.

Inzicht in de belangrijkste afvalstromen

In elke winkel gericht op cnc-verspaning messingJe krijgt te maken met drie primaire afvalcategorieën, elk met hun eigen uitdagingen en wettelijke vereisten.

- Metaalschilfers en spaanders: Messing snippers zijn het meest voor de hand liggende bijproduct. Hoewel messing zelf zeer goed recyclebaar is, kan het vervuild raken met snijvloeistoffen en oliën. Deze verontreiniging dicteert hoe het behandeld en verwerkt moet worden.

- Gebruikte koel- en smeermiddelen: Deze vloeistoffen worden na verloop van tijd afgebroken, waarbij metaalfijne deeltjes, tramp-olie en bacteriën zich ophopen. Ze op een verkeerde manier weggooien, zoals in een afvoerputje, is illegaal en rampzalig voor het milieu.

- Vette doekjes en absorptiemiddelen: Materialen die worden gebruikt om machines en onderdelen te reinigen raken verzadigd met oliën en oplosmiddelen, waardoor ze in veel rechtsgebieden als gevaarlijk afval worden geclassificeerd.

De regelgeving

Navigeren door milieuwetten kan aanvoelen als een fulltime baan. In de VS stelt het Environmental Protection Agency (EPA) de belangrijkste normen vast onder de Resource Conservation and Recovery Act (RCRA). Lokale en staatsverordeningen kunnen echter nog strenger zijn. Onbekendheid met een plaatselijke verordening is geen geldig verweer. De sleutel is documentatie. Elke druppel afgewerkte olie en elk pond vervuilde spanen moet worden verantwoord vanaf het ontstaan (wieg) tot de uiteindelijke verwijdering (graf). Het niet bijhouden van dit papieren spoor is een veelgemaakte en kostbare fout. Onjuiste verwijdering kan leiden tot bodem- en grondwaterverontreiniging, waarbij schadelijke chemicaliën een giftige bodem vormen. Percolaat5 dat het omringende ecosysteem voor tientallen jaren vergiftigt.

| Afvalstroom | Primaire verontreinigingen | Gemeenschappelijke richtlijn |

|---|---|---|

| Messing schaafsel | Snijoliën, smeermiddelen | Moet vrij zijn van overtollige vloeistof voor recycling |

| Gebruikte koelmiddelen | Trampolie, metaalfijne deeltjes, bacteriën | Mag niet worden afgevoerd naar de riolering; moet worden behandeld |

| Verontreinigde lappen | Oplosmiddelen, Oliën | Moet worden opgeslagen in verzegelde, geëtiketteerde containers |

| Hydraulische smeeroliën | Zware metalen, additieven | Ingedeeld als gevaarlijk afval; vervoerder met vergunning vereist |

Naast eenvoudige naleving kan het aannemen van proactieve en innovatieve afvalbeheerstrategieën aanzienlijke waarde creëren. Het vermindert de aansprakelijkheid op lange termijn, verbetert de operationele efficiëntie en verbetert het merkimago. Moderne oplossingen richten zich niet alleen op verwijdering, maar ook op reductie en hergebruik, waardoor afvalstromen worden omgezet in potentiële inkomstenstromen. In ons werk met klanten bij PTSMAKE hebben we ontdekt dat een vooruitdenkende benadering van afval vaak verborgen inefficiënties in het hele productieproces aan het licht brengt.

Innovatieve oplossingen voor recycling en verwijdering

Het doel is om verder te gaan dan de eenvoudige mentaliteit van "uit het oog, uit het hart". Technologie biedt betere manieren om afval te verwerken die zowel ecologisch als economisch superieur zijn.

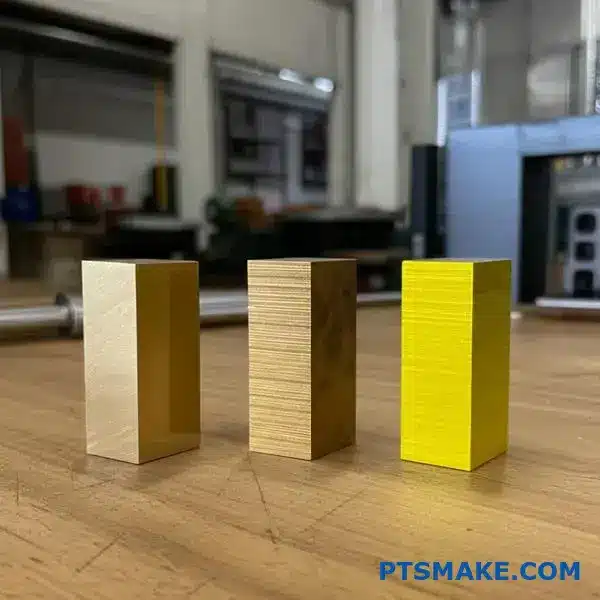

Voor messingschaafsel:

In plaats van losse, natte spaanders tegen een lage prijs te verkopen aan een schroothandelaar, kunt u overwegen om te investeren in een spanencentrifuge of briketpers. Een spanenverdichter gebruikt centrifugale kracht om een hoog percentage snijvloeistof uit de spanen te halen. Een briketpers comprimeert de droge snippers tot dichte blokken. Onze ervaring is dat schroothandelaars een meerprijs betalen voor deze briketten omdat ze gemakkelijker te transporteren en te smelten zijn en omdat de teruggewonnen koelvloeistof kan worden gefilterd en hergebruikt, waardoor de kosten voor de aankoop van nieuwe vloeistof aanzienlijk dalen.

Voor koelvloeistoffen en smeermiddelen:

Systemen voor het recyclen van koelvloeistof worden steeds toegankelijker. Technologieën zoals het afromen van trampolie, centrifuges en coalescenters kunnen de levensduur van uw snijvloeistoffen drastisch verlengen. Door verontreinigingen continu te verwijderen, blijven de prestaties van de koelvloeistof behouden, hoeft de machine minder vaak volledig te worden gereinigd en wordt de hoeveelheid koelvloeistof die moet worden afgevoerd tot een minimum beperkt. Sommige werkplaatsen waar we mee gewerkt hebben, hebben hun koelvloeistofafvalvolume met meer dan 70% verminderd met deze systemen.

Milieuvriendelijke alternatieven kiezen

De beste manier om met afval om te gaan is door het niet te produceren. De markt voor milieuvriendelijke bewerkingsvloeistoffen is volwassen geworden en biedt hoogwaardige opties die minder schadelijk zijn voor het milieu en uw werknemers.

| Type vloeistof | Prestatiekenmerken | Milieu-impact |

|---|---|---|

| op basis van aardolie | Hoge smering, stabiel | Hoog; niet hernieuwbaar, verwijdering is gevaarlijk |

| Semi-synthetisch | Goede balans tussen koeling en smering | Matig; bevat petroleum |

| Volledig synthetisch | Uitstekende koeling, lange levensduur | Laag; biologisch afbreekbare opties beschikbaar |

| Op plantaardige basis (Ester) | Uitstekende smering, biologisch afbreekbaar | Zeer laag; hernieuwbaar, hoge veiligheid operator |

Overschakelen op een biologisch afbreekbare, plantaardige snijvloeistof kan bijvoorbeeld de verwijdering vereenvoudigen en de gezondheidsrisico's van olienevel in de werkplaats verminderen. Hoewel de initiële aankoopprijs misschien iets hoger ligt, zijn de totale gebruikskosten vaak lager als je rekening houdt met lagere verwijderingskosten en een veiligere werkomgeving.

Om goed om te gaan met afvalbeheer bij CNC-verspaning moet u zowel de wettelijke verplichtingen als de praktische oplossingen kennen. Door afvalstromen correct te identificeren, regelgeving zoals de RCRA na te leven en afvalverwerking bij te houden, voorkomt u boetes en milieuschade. Bovendien zorgt het omarmen van innovatieve technologieën voor het recyclen van messing spanen en koelvloeistoffen, naast het kiezen van milieuvriendelijke vloeistofalternatieven, niet alleen voor naleving, maar verbetert het ook de operationele efficiëntie en winstgevendheid. Het is een strategische stap naar een duurzamer en verantwoordelijker productieproces.

Kwaliteitsborging en inspectietechnieken voor messing CNC onderdelen?

Ben je wel eens bang dat een enkel messing onderdeel dat niet aan de specificaties voldoet je hele projectschema in de war kan sturen? Hoe zorg je ervoor dat elk onderdeel perfect past bij je ontwerp, elke keer weer?

Moderne inspectietechnieken zoals coördinatenmeetmachines (CMM's) en optische scanners, in combinatie met strenge traceerbaarheid en documentatie, zijn van fundamenteel belang om de maatnauwkeurigheid, oppervlakte-integriteit en algehele kwaliteit van CNC-bewerkte messing onderdelen te garanderen, zodat ze voldoen aan de strengste industrienormen.

Moderne inspectiemethoden voor compromisloze precisie

Het bereiken van nauwe toleranties op messing onderdelen vereist meer dan alleen vakkundige bewerking; het vereist verificatie met behulp van geavanceerde meetapparatuur. Traditionele gereedschappen zoals schuifmaten en micrometers hebben hun plaats, maar voor complexe geometrieën en hoge precisievereisten zijn ze gewoon niet genoeg. Moderne inspectietechnologie neemt het giswerk weg en levert objectieve, herhaalbare gegevens. Bij PTSMAKE integreren we deze tools direct in onze kwaliteitsworkflow om elk kritisch onderdeel van de onderdelen die we produceren te valideren.

Coördinatenmeetmachine (CMM)

De CMM is de hoeksteen van moderne kwaliteitscontrole in precisiefabricage. Hij gebruikt een zeer gevoelige taster om verschillende punten op het oppervlak van een onderdeel aan te raken, waardoor een 3D-kaart van de geometrie wordt gemaakt. Deze gegevens worden vervolgens direct vergeleken met het oorspronkelijke CAD-model. Voor complexe messing CNC bewerkingsprojecten met ingewikkelde vormen en strakke GD&T (Geometric Dimensioning and Tolerancing) callouts is een CMM onmisbaar. Hij kan nauwkeurig eigenschappen meten die onmogelijk met handgereedschap te controleren zijn, zoals ware positie, vlakheid en profieltoleranties. In onze ervaring met klanten in de auto- en luchtvaartsector zijn CMM-rapporten vaak een verplicht onderdeel, omdat ze een onweerlegbaar bewijs leveren van naleving.

Optisch en contactloos meten

Voor bepaalde toepassingen, vooral grote productieseries of onderdelen met kwetsbare oppervlakken, is contactloos meten ideaal. Optische meetsystemen, zoals vision systemen en laserscanners, leggen in enkele seconden miljoenen gegevenspunten vast zonder het onderdeel fysiek aan te raken. Dit is vooral handig voor messing onderdelen, omdat er dan geen risico is op krassen of beschadiging van het afgewerkte oppervlak. Deze systemen blinken uit in het verifiëren van 2D profielen, het gelijktijdig controleren van meerdere onderdelen en het uitvoeren van snelle inspecties van de eerste onderdelen. Ze geven een volledig beeld van het oppervlak van het product en vangen afwijkingen op die mogelijk gemist worden door methodes die op aanraking gebaseerd zijn. Deze snelheid en nauwkeurigheid helpen ons om het proces tijdens de productie onder controle te houden en consistentie te garanderen van het eerste tot het laatste onderdeel. We gebruiken een combinatie van deze methoden, waaronder gespecialiseerde tools voor oppervlakteanalyse zoals Profilometrie6om een volledig beeld te krijgen van de kwaliteit van een onderdeel.

De ruggengraat van kwaliteit: Traceerbaarheid en documentatie

Inspectie-instrumenten vertellen je of een onderdeel goed of slecht is, maar een robuust kwaliteitssysteem vertelt je waarom. Hier worden traceerbaarheid en documentatie essentieel. Ze bieden een complete geschiedenis van elk onderdeel, waardoor een transparant en verantwoordelijk productieproces ontstaat. Het gaat niet alleen om papierwerk; het gaat om het opbouwen van een systeem van vertrouwen en controle dat voorkomt dat defecten ooit de klant bereiken. Voor elk serieus CNC bewerkingsproject is het niet documenteren een gebrek aan kwaliteitscontrole.

De onmisbare rol van traceerbaarheid

Traceerbaarheid betekent de mogelijkheid hebben om elk aspect van de reis van een onderdeel te volgen. Dit begint bij de grondstof zelf. We documenteren de warmtelot en de leverancier van de specifieke messinglegering die voor uw onderdelen wordt gebruikt, om er zeker van te zijn dat de materiaaleigenschappen aan uw specificaties voldoen. Vervolgens houden we bij welke machine is gebruikt, wie de operator was, de productiedatum en de resultaten van elke inspectie. Waarom is dit zo belangrijk? Stelt u zich eens voor dat een essentieel onderdeel defect raakt in het veld. Met volledige traceerbaarheid kunnen we direct de exacte productiebatch identificeren, de hoofdoorzaak onderzoeken - of het nu een materiaalkwestie of een procesafwijking was - en alle andere mogelijk aangetaste onderdelen isoleren. Deze mogelijkheid is essentieel voor risicobeperking, vooral in gereguleerde industrieën.

Documentatie: Jouw bewijs van kwaliteit

Duidelijke, consistente documentatie is de basis van een betrouwbaar kwaliteitsmanagementsysteem. Het zorgt ervoor dat de specificaties in elk stadium begrepen en gevolgd worden. Het biedt de klant ook tastbaar bewijs dat zijn onderdelen op de juiste manier zijn geproduceerd en gecontroleerd.

| Documenttype | Doel |

|---|---|

| Materiaalcertificaat | Controleert de chemische en mechanische eigenschappen van de onbewerkte messinglegering. |

| Eerste artikelinspectie (FAI) | Een gedetailleerd rapport dat bevestigt dat het eerste geproduceerde onderdeel aan alle specificaties voldoet. |

| Inspectieblad tijdens proces | Registreert metingen tijdens de productierun om de consistentie te controleren. |

| Eindinspectierapport | Geeft een overzicht van alle uiteindelijke dimensionale en visuele controles voor verzending. |

| Conformiteitscertificaat (CoC) | Een formele verklaring dat de onderdelen voldoen aan alle klant- en industrienormen. |

Deze reeks documenten creëert een uitgebreid kwaliteitsdossier voor elke bestelling. In ons werk bij PTSMAKE hebben we gemerkt dat het verstrekken van duidelijke en grondige documentatie vertrouwen op lange termijn opbouwt, omdat het onze partners volledig vertrouwen geeft in de componenten die ze ontvangen.

Samenvattend is het bereiken van superieure kwaliteit in messing CNC onderdelen gebaseerd op een dubbele benadering. Geavanceerde inspectie-instrumenten zoals CMM's en optische scanners leveren de harde gegevens om de maatnauwkeurigheid en oppervlakte-integriteit te verifiëren. Tegelijkertijd zorgt een gedisciplineerd systeem van traceerbaarheid en uitgebreide documentatie voor een transparant en verantwoordelijk proces. Deze combinatie zorgt ervoor dat elk onderdeel niet alleen voldoet aan de ontwerpspecificaties, maar ook wordt ondersteund door een volledige registratie van het productietraject.

Productie opschalen: Van prototyping tot CNC-verspaning van grote aantallen messing?

Heb je ooit een messing prototype geperfectioneerd, om er vervolgens achter te komen dat het opschalen naar productie voelt alsof je helemaal opnieuw moet beginnen? De kosten, toleranties en logistiek worden plotseling enorme uitdagingen.

Het opschalen van CNC bewerking van messing van een enkel prototype naar massaproductie vereist een fundamentele strategiewijziging. Deze overgang hangt af van het selecteren van de juiste geautomatiseerde apparatuur, het optimaliseren van elke stap in de workflow en het implementeren van een rigoureuze productieplanning om consistentie en efficiëntie op schaal te garanderen.

Van een enkel perfect onderdeel naar duizenden identieke onderdelen is waar de echte engineering begint. De machine waarmee uw prototype is gemaakt, waarschijnlijk een standaard CNC frees- of draaicentrum, is vaak niet het juiste gereedschap voor massaproductie. Ze is gebouwd voor veelzijdigheid, niet voor snelheid bij volume. Succesvol schalen betekent het hele productieproces opnieuw bekijken, te beginnen met de hardware zelf. Bij PTSMAKE begeleiden we onze partners bij deze transitie en zorgen we ervoor dat de gekozen aanpak aansluit bij hun doelen voor volume, complexiteit en kosten.

De juiste machines voor de schaal kiezen

Het belangrijkste is om de machine af te stemmen op het werk. Voor grote aantallen messing onderdelen biedt gespecialiseerde apparatuur enorme voordelen in snelheid en kosten per onderdeel.

Zwitserse schroefmachines

Deze machines zijn ideaal voor kleine, complexe en slanke messing onderdelen. Ze voeren stafmateriaal door een geleidebus en bewerken het onderdeel vlak bij het steunpunt. Dit minimaliseert doorbuiging en maakt ongelooflijk nauwe toleranties op lange onderdelen mogelijk. Voor onderdelen zoals connectoren, pennen en assen kan een Zwitserse machine het onderdeel vaak in één bewerking afwerken.

Multi-spindel draaibanken

Als ruwe snelheid het doel is voor eenvoudiger productgeometrieën, dan zijn machines met meerdere spindels de kampioenen. Ze hebben meerdere spindels (meestal 6 of 8) die meerdere onderdelen tegelijk bewerken. Terwijl de trommel indexeert, voert elke spindel een andere bewerking uit. Deze parallelle bewerking verkort de cyclustijden drastisch voor grote orders.

Automatisering en workflowintegratie

Naast de primaire machine omvat schaalvergroting ook de integratie van automatisering. Dit omvat staafeeders, onderdelenvangers en robotarmen die onderdelen van het ene station naar het andere verplaatsen. Een goed ontworpen workflow minimaliseert handmatige handelingen, vermindert de kans op fouten en zorgt ervoor dat de machines continu blijven draaien. We zetten productielijnen vaak op met behulp van een Cellulaire productie7 benadering, waarbij een reeks machines wordt gegroepeerd om een familie van onderdelen te produceren, waardoor de doorlooptijd wordt verkort en de algehele doorstroming wordt verbeterd. Dit is een kernonderdeel van effectieve cnc-verspaning messing op schaal.

| Type machine | Beste voor | Volume | Cyclustijd |

|---|---|---|---|

| CNC draai-/freescentrum | Prototyping, kleine aantallen | Laag-Middelmatig | Hoog |

| Zwitserse schroefmachine | Kleine, complexe onderdelen | Middelhoog | Medium |

| Multi-spindel draaibank | Eenvoudige onderdelen met hoge volumes | Zeer hoog | Laag |

Zodra de juiste apparatuur aanwezig is, verschuift de aandacht naar planning en uitvoering. Een machine is slechts zo efficiënt als het proces dat hem voedt. Productie van grote volumes is een spel van consistentie, waarbij kleine, herhaalde inefficiënties snel kunnen oplopen tot aanzienlijke kosten en vertragingen. Dit is waar zorgvuldige planning en het direct aanpakken van potentiële uitdagingen van cruciaal belang worden.

Strategische productieplanning

Effectieve planning is de ruggengraat van elke succesvolle hoog-volume productie. Het gaat niet alleen om het plannen van machinetijd; het gaat om het creëren van een robuust systeem dat anticipeert op mogelijke problemen en deze beperkt.

Materiaal- en gereedschapsbeheer

Voor messing is materiaalconsistentie essentieel. Bij het opschalen gaan we relaties aan met betrouwbare leveranciers om grote partijen messing met gecertificeerde chemische samenstellingen te betrekken. Dit zorgt voor voorspelbare bewerkbaarheid van het eerste tot het laatste onderdeel. De gereedschapsstrategie verandert ook. In plaats van een gereedschap te laten draaien tot het stuk gaat, gebruiken we systemen die de levensduur van het gereedschap bewaken. Op basis van onze tests kunnen we voorspellen wanneer een gereedschap slijtage begint te vertonen en kunnen we veranderingen plannen tijdens geplande stilstand.

Kwaliteitscontrole op schaal

Het is onmogelijk om elk onderdeel op elk onderdeel te inspecteren bij de productie van grote volumes. In plaats daarvan implementeren we Statistical Process Control (SPC). Door systematisch monsters te nemen en belangrijke kenmerken te meten, kunnen we het proces in realtime bewaken. Als we zien dat een afmeting naar een tolerantiegrens afglijdt, kunnen we ingrijpen en het proces aanpassen voordat er slechte onderdelen worden gemaakt. Geautomatiseerde systemen zoals coördinatenmeetmachines (CMM's) en meettasters tijdens het proces worden geïntegreerd in de workflow voor efficiënte en betrouwbare verificatie.

Veelvoorkomende schaaluitdagingen overwinnen

De overgang naar grote volumes brengt unieke obstakels met zich mee die niet aanwezig zijn bij prototyping. Hier lees je hoe we ze in onze projecten aanpakken.

| Uitdaging | Onze oplossing bij PTSMAKE |

|---|---|

| Strenge toleranties handhaven | SPC en geautomatiseerde procesmeting implementeren om procesvariabelen in realtime te bewaken en te controleren. |

| Evacuatie van Chip beheren | Gebruik hogedrukkoelsystemen en geoptimaliseerde gereedschapsbanen die speciaal ontworpen zijn voor continu bewerken van messing om spaanafzetting te voorkomen. |

| Kostenkruip | Voer Design for Manufacturability (DFM)-analyses in een vroeg stadium uit en optimaliseer de cyclustijden voortdurend met microseconden. |

| Processtabiliteit garanderen | Standaardiseer opstellingen, documenteer elke procesparameter en voer regelmatig machineonderhoud uit om herhaalbare prestaties te garanderen. |

Het succesvol opschalen van een prototype naar grote aantallen CNC bewerkingen op messing is een complex maar beheersbaar proces. Het vereist een verschuiving van een eenmalige denkwijze naar een systeemgebaseerde aanpak. De overgang hangt af van de keuze voor gespecialiseerde, geautomatiseerde apparatuur zoals Zwitserse schroefmachines of meerspillige draaibanken. Net zo belangrijk zijn geoptimaliseerde workflows, zorgvuldige productieplanning voor materialen en gereedschappen en de implementatie van robuuste kwaliteitscontrolesystemen zoals SPC om uitdagingen op het gebied van consistentie, kosten en efficiëntie op schaal te overwinnen.

Strategieën voor kostenoptimalisatie bij CNC-verspaningsprojecten in messing.

Vind je het moeilijk om je projectbudget in evenwicht te houden en tegelijkertijd de kwaliteitsnormen voor je messing onderdelen te handhaven? Ontsporen onverwachte kosten vaak je financiële planning voor CNC-bewerking van messing?

Het optimaliseren van de kosten voor CNC-bewerking van messing omvat slim materiaalgebruik, het verkorten van de insteltijden door middel van design for manufacturability (DFM), het benutten van serieproductie en het selecteren van de juiste leverancier. De uitstekende bewerkbaarheid van messing biedt inherent een aanzienlijk kostenvoordeel ten opzichte van andere metalen, waardoor snellere cyclustijden en minder gereedschapsslijtage mogelijk zijn.

Om de kosten effectief te beheersen, moeten we beginnen bij het materiaal zelf. Messing heeft een unieke combinatie van eigenschappen die het inherent voordeliger maken voor CNC-bewerking dan veel staal of roestvast staal. De bewerkbaarheid is een van de belangrijkste factoren voor kostenbesparing.

De natuurlijke bewerkbaarheid van messing benutten

Messing maakt aanzienlijk hogere snijsnelheden en voedingen mogelijk. Uit onze tests is gebleken dat het bewerken van een gewone messinglegering als C360 tot vijf keer sneller gaat dan het bewerken van taai staal. Deze snelheid vertaalt zich direct in kortere cyclustijden per onderdeel, waardoor de machinetijd en arbeidskosten dalen. Bovendien produceert de vrije bewerking van messing kleine, hanteerbare spanen en veroorzaakt het minder slijtage op het snijgereedschap. Dit verlengt de levensduur van het gereedschap, vermindert het aantal gereedschapswissels en minimaliseert het risico op gereedschapbreuk, allemaal verborgen kosten die zich snel kunnen opstapelen. Minder gereedschapsslijtage betekent ook een constantere productkwaliteit tijdens een productierun, wat kostbaar herbewerken voorkomt.

Strategieën voor slim materiaalgebruik

Hoe je de grondstoffen beheert is een ander kritisch gebied voor optimalisatie. Verspild materiaal is verspild geld.

Near-Net Vorm Sourcing

In plaats van te beginnen met een groot blok voorraad van standaardafmetingen, kunt u overwegen materiaal te gebruiken dat de afmetingen van het uiteindelijke onderdeel al benadert. Door geëxtrudeerde profielen of staven op maat te gebruiken, wordt de hoeveelheid materiaal die moet worden wegbewerkt geminimaliseerd. Dit verlaagt niet alleen de materiaalkosten, maar verkort ook de bewerkingstijd, wat een dubbel kostenvoordeel oplevert. Bij eerdere projecten op PTSMAKE hebben we klanten geholpen hun materiaalafval te verminderen met meer dan 30% door simpelweg over te schakelen op materiaal dat bijna netvormig is.

De schrootwaarde maximaliseren

Messing heeft een uitstekende recyclewaarde. De spaanders en het afvalmateriaal van uw cnc-verspaning messing proces kan worden verzameld en verkocht. Hoewel dit de oorspronkelijke materiaalkosten niet dekt, levert het wel een korting op die kan worden ingepast in het totale projectbudget. Een goed georganiseerde winkel heeft een systeem voor het scheiden van messing schroot om de doorverkoopwaarde te maximaliseren. De hoge dichtheid van en vraag naar messing maakt het schroot waardevoller dan dat van veel andere gangbare metalen.

Minimaliseren van insteltijden met DFM

Design for Manufacturability (DFM) is een samenwerkingsproces waarbij we het ontwerp van een onderdeel analyseren om manieren te vinden om het eenvoudiger en goedkoper te produceren. Complexe instellingen zijn een belangrijke kostenfactor in elk CNC-project.

| DFM-overweging | Invloed op installatiekosten | Voorbeeld |

|---|---|---|

| Functies standaardiseren | Vermindert gereedschapswissels | Gebruik dezelfde gatdiameter of draadgrootte voor het hele onderdeel. |

| Geometrie vereenvoudigen | Maakt enkelvoudige instelling mogelijk | Herontwerp een complexe curve in een reeks eenvoudigere stralen. |

| Toegankelijke toleranties | Vergemakkelijkt het opspannen | Vermijd te krappe toleranties op niet-kritieke onderdelen. |

| De verwerking van onderdelen verminderen | Minimaliseert operatorinvoer | Ontwerpkenmerken moeten indien mogelijk vanaf één kant worden bewerkt. |

Door ontwerpen te vereenvoudigen en eigenschappen te standaardiseren, kunnen we vaak het aantal vereiste gereedschapswissels verminderen en zelfs een onderdeel in één opspanning bewerken. Dit vermindert de niet-productieve insteltijd aanzienlijk, een veel voorkomende factor die leidt tot oppervlakteonvolkomenheden zoals knagend8 wanneer de gereedschapsbanen niet geoptimaliseerd zijn.

Naast de technische aspecten van ontwerp en materiaal spelen je productiestrategie en partnerkeuze een even belangrijke rol bij kostenoptimalisatie. Een lage prijs per onderdeel betekent niet altijd de laagste totale kosten.

De kracht van serieproductie

Schaalvoordelen zijn heel reëel bij CNC-verspaning. De initiële configuratie - waaronder het programmeren van de CNC machine, het voorbereiden van gereedschappen en het maken van opspanningen - is een vaste kostenpost. Of je nu 10 of 1000 onderdelen maakt, deze initiële investering in tijd en middelen blijft grotendeels hetzelfde.

Oprichtingskosten afschrijven

Als je een grotere batch draait, worden die vaste setupkosten verdeeld over meer eenheden. Dit verlaagt de kosten per individueel onderdeel aanzienlijk. Voor cnc-verspaning messing projecten, waar de cyclustijden al snel zijn, kunnen de setupkosten een aanzienlijk deel van de totale prijs uitmaken voor kleine oplages. De hoeveelheid verhogen is een van de meest effectieve manieren om de eenheidsprijs te drukken.

| Productiehoeveelheid | Setupkosten per onderdeel (ter illustratie) |

|---|---|

| 50 eenheden | Hoog |

| 500 eenheden | Medium |

| 5.000 eenheden | Laag |

Geoptimaliseerde materiaalinkoop

Net zoals serieproductie de bewerkingskosten verlaagt, helpt het ook bij de materiaalkosten. Leveranciers bieden bijna altijd betere prijzen voor materiaalaankopen in bulk. Als je materiaal bestelt voor een serie van 1000 onderdelen, krijg je een veel betere prijs per pond of per voet dan wanneer je bestelt voor een serie van 50 stuks. We geven deze besparingen direct door aan onze klanten, waardoor de kosteneffectiviteit van grotere productievolumes nog verder toeneemt.

De juiste productiepartner selecteren

De keuze van een leverancier is misschien wel de meest kritieke strategie voor kostenoptimalisatie op lange termijn. Een partnerschapsbenadering levert veel betere resultaten op dan een zuiver transactionele benadering.

Kijk verder dan de prijs per onderdeel

De goedkoopste offerte is niet altijd de beste waarde. Een leverancier die het onderste uit de kan haalt, kan onderdelen leveren met een inconsistente kwaliteit, wat leidt tot kostbare assemblageproblemen, defecten in het veld of de noodzaak van een complete re-run. Denk aan de total cost of ownership, die het risico van vertragingen, communicatie-overhead en de kosten van slechte kwaliteit omvat. Bij PTSMAKE, richten we ons op de lange termijn vertrouwen en betrouwbaarheid, ervoor te zorgen krijg je het goed de eerste keer.

Expertise in CNC-bewerking van messing

Een partner met veel ervaring in messing kent de nuances van verschillende legeringen. Ze kunnen de beste legering voor uw toepassing aanbevelen, waarbij ze de kosten afwegen tegen prestatievereisten zoals corrosiebestendigheid of sterkte. Ze kennen de optimale aanzetten, snelheden en gereedschappen die gebruikt moeten worden om zowel efficiëntie als een hoogwaardige oppervlakteafwerking te garanderen. Deze gespecialiseerde kennis voorkomt kostbare trial-and-error en zorgt ervoor dat uw project vanaf het begin soepel verloopt.

Effectief kostenbeheer bij CNC-bewerking van messing vereist een veelzijdige aanpak. Door gebruik te maken van de superieure bewerkbaarheid van messing, slimme DFM-principes toe te passen, het materiaalgebruik te optimaliseren en te plannen voor serieproductie, kun je de kosten aanzienlijk verlagen. Uiteindelijk is het kiezen van een ervaren productiepartner zoals PTSMAKE, die deze nuances begrijpt, cruciaal voor het bereiken van kostenefficiëntie zonder dat dit ten koste gaat van de hoge kwaliteit die uw project vereist. Het gaat om een holistische strategie, niet alleen snijden hoeken op een offerte.

Praktijkvoorbeelden: Succesvolle CNC-bewerkingsprojecten in messing.

Heb je ooit te maken gehad met projectvertragingen omdat je machinaal bewerkte messing onderdelen niet voldeden aan kritieke specificaties? Deze frustratie kan tijdschema's doen ontsporen en budgetten opdrijven, waardoor de hele productiestrategie in twijfel wordt getrokken.

Succesvolle CNC bewerkingsprojecten voor messing tonen steeds weer aan dat het overwinnen van uitdagingen in materiaalselectie, procesoptimalisatie en kwaliteitscontrole tot aanzienlijke verbeteringen leidt. Deze casestudies laten zien hoe gerichte oplossingen doorlooptijden kunnen verkorten, afval minimaliseren en de uiteindelijke productprestaties verbeteren.

Theorie is één ding, maar in de praktijk zien we pas echt de waarde van een goed uitgevoerd productieplan. In ons werk bij PTSMAKE hebben we samen met klanten complexe uitdagingen in de messingbewerking opgelost. Deze voorbeelden gaan niet alleen over succes; ze gaan over de specifieke problemen die we tegenkwamen en de praktische stappen die we ondernamen om meetbare resultaten te behalen. Ze laten zien hoe een strategische aanpak een potentieel knelpunt in de productie kan veranderen in een gestroomlijnd succes.

Casestudie 1: Hogedrukvloeistofconnectoren voor de auto-industrie

Een klant in de automobielsector had een grote oplage op maat gemaakte messing vloeistofconnectoren nodig. De onderdelen moesten bestand zijn tegen hoge druk en extreme temperatuurschommelingen zonder te lekken.

De uitdaging: Materiaalintegriteit en cyclustijd

De eerste uitdaging was tweeledig. Ten eerste had de vorige leverancier een hoog uitvalpercentage door microscheurtjes tijdens het draadsnijden. Ten tweede was de cyclustijd per onderdeel te lang, waardoor het moeilijk was om aan het productieschema en de kostendoelstellingen van de klant te voldoen. De druk was hoog om een oplossing te vinden die de integriteit van het onderdeel garandeerde en tegelijkertijd de efficiëntie voor de klant verbeterde. cnc-verspaning messing proces.

Onze oplossing en implementatie

We hebben dit aangepakt door het hele proces te analyseren, van grondstof tot eindinspectie.

- Optimalisatie van de legering: Na samenwerking met het technische team van onze klant adviseerden we om over te schakelen van een standaard messinglegering naar C360 vrij snijdend messing. Deze legering biedt een superieure bewerkbaarheid, waardoor de spanning op het materiaal tijdens het snijden afneemt.

- Gereedschap en parameterinstelling: We hebben speciale schroefdraadvormende tappen geïmplementeerd in plaats van snijdende tappen. Deze methode vormt de schroefdraad door materiaal te verplaatsen in plaats van te snijden, waardoor er geen spanningspunten ontstaan die zouden kunnen leiden tot werkharding9 en microscheurtjes.

- Procesautomatisering: We integreerden een gerobotiseerd laad-/ontlaadsysteem in de CNC-draaibank, waardoor deze continu, 24/7 in bedrijf kon zijn. Dit zorgde voor een drastische vermindering van handmatige interventie en stilstandtijd.

Het bereikte resultaat

De resultaten van ons gezamenlijk testen en implementeren waren onmiddellijk merkbaar. De nieuwe aanpak loste niet alleen de kwaliteitsproblemen op, maar zorgde ook voor een aanzienlijke efficiëntiewinst.

| Metrisch | Voor PTSMAKE | Na PTSMAKE | Verbetering |

|---|---|---|---|

| Schrootpercentage | 12% | < 0,5% | 95,8% Vermindering |

| Cyclustijd per onderdeel | 75 seconden | 48 seconden | 36% Vermindering |

| Deelprestaties | Voldoet aan minimale specificaties | Overtrof barstdruktests met 20% | Verbeterde veiligheid |

Dit project laat zien hoe een combinatie van materiaalwetenschap en procesinnovatie superieure messing onderdelen kan opleveren.

Het oplossen van één probleem onthult vaak mogelijkheden voor bredere verbeteringen. Het succes in de automobielsector versterkte onze overtuiging dat een diepe duik in de specifieke kenmerken van een toepassing altijd het beste uitgangspunt is. Een ander project, dit keer in de consumentenelektronica, stelde ons voor compleet andere uitdagingen die een focus op esthetiek en precisie op microschaal vereisten. Het dwong ons om onze technieken te verfijnen om een vlekkeloze oppervlakteafwerking te bereiken met behoud van ongelooflijk krappe toleranties.

Casestudie 2: Ingewikkelde behuizingen voor hoogwaardige audioapparatuur

Een fabrikant van eersteklas audioapparatuur benaderde ons voor de productie van een serie messing behuizingen voor hun nieuwe lijn versterkers. De belangrijkste vereisten waren een onberispelijke, hoogglans gepolijste oppervlakteafwerking en absolute maatnauwkeurigheid om een perfecte pasvorm met andere componenten te garanderen.

De uitdaging: Esthetiek en precisie

Messing is mooi maar meedogenloos. De grootste moeilijkheid was het elimineren van alle gereedschapssporen en oppervlaktebeschadigingen tijdens het machinale bewerkingsproces zelf, aangezien polijsten na de bewerking tijdrovend was en de scherpe randen van het ontwerp in gevaar kon brengen. De interne geometrie was ook complex en vereiste nauwe toleranties voor de montage van elektronische printplaten. Het succes van deze cnc-verspaning messing project hing af van het bereiken van esthetische perfectie rechtstreeks uit de machine.

Onze oplossing en implementatie

Onze strategie was gericht op precisie vanaf de allereerste stap.

- CAM-programmering: We ontwikkelden aangepaste freesbanen met HSM-technieken (high-speed machining). Dit hield in dat we kleinere stapovers en hogere voedingssnelheden gebruikten, waardoor de druk op het gereedschap en de hitte geminimaliseerd werden, wat resulteerde in een veel gladder oppervlak.

- Gespecialiseerd gereedschap: We hebben geïnvesteerd in met diamant beklede frezen speciaal voor de laatste nabewerkingen. Hoewel deze gereedschappen duurder zijn, produceren ze een spiegelende afwerking die bijna onmogelijk te bereiken is met standaard hardmetalen gereedschappen.

- Inspectie op de machine: Een Renishaw meettaster werd gebruikt om tijdens het proces kritieke vormen te meten. Dit maakte automatische aanpassingen van de gereedschapspositie mogelijk, zodat kleine gereedschapsslijtage in real-time gecompenseerd werd en elk product identiek was.

Het bereikte resultaat

De nauwgezette aanpak wierp zijn vruchten af, met resultaten die de klant tevreden stelden en hun assemblageproces stroomlijnden. De behuizingen waren niet alleen mooi maar ook functioneel perfect.

| Metrisch | Vorige leverancier | PTSMAKE oplossing | Verbetering |

|---|---|---|---|

| Afwijzingspercentage (Esthetiek) | 8% | < 1% | 87,5% Vermindering |

| Tijd voor handmatig polijsten | 15 min/deel | 2 min/deel | 86,7% Vermindering |

| Problemen met montage | 3% | 0% | 100% Eliminatie |

Dit geval illustreert dat met de juiste technologie en expertise zelfs aan de meest veeleisende esthetische eisen efficiënt kan worden voldaan met geavanceerde bewerkingstechnieken voor messing.

Deze voorbeelden uit de praktijk van PTSMAKE projecten laten zien dat succesvol CNC bewerken van messing meer is dan alleen metaal snijden. Het gaat om een holistische strategie, die alles omvat van materiaalkeuze tot geavanceerde programmering en kwaliteitscontrole tijdens het proces. Door specifieke uitdagingen zoals materiaalintegriteit of esthetische perfectie aan te pakken met gerichte oplossingen, leveren we consistent onderdelen die niet alleen voldoen aan de verwachtingen, maar deze zelfs overtreffen. Dit leidt tot tastbare verbeteringen in doorlooptijd, kosten en algehele productprestaties voor onze klanten.

Ontgrendel superieure messing CNC-bewerkingsoplossingen met PTSMAKE

Klaar om uw projecten te verhogen met hoge precisie messing CNC bewerking? Neem contact op met PTSMAKE vandaag voor een snelle, op maat gemaakte offerte. Vertrouw op onze expertise om consistente kwaliteit, optimale materiaalkeuze en schaalbare productie te leveren - probleemloos van prototype tot volume. Werk samen met ons voor betrouwbaarheid en resultaten die je kunt meten.

Begrijp hoe je de juiste messinglegering selecteert om deze veel voorkomende vorm van materiaalbreuk te voorkomen. ↩

Klik om te begrijpen hoe dit corrosieproces messing aantast en hoe je legeringen kunt kiezen om het te voorkomen. ↩

Begrijp hoe wrijving en slijtage de duurzaamheid en prestaties van uw messing onderdelen beïnvloeden. ↩

Begrijp hoe dit raamwerk de milieu-impact van een product van begin tot eind evalueert. ↩

Begrijp de ernstige milieurisico's van onjuiste afvoer van afvalvloeistoffen door deze term te onderzoeken. ↩

Leer hoe deze oppervlaktemeettechniek de prestaties en functionaliteit van uw product direct beïnvloedt. ↩

Ontdek hoe deze productielay-out de doorlooptijden drastisch kan verkorten en de kwaliteit van uw producten kan verbeteren. ↩

Begrijp hoe het voorkomen van dit specifieke slijtagemechanisme de levensduur van uw gereedschap kan verlengen en de oppervlakteafwerking van uw werkstuk kan verbeteren. ↩

Leer hoe deze materiaaleigenschap de duurzaamheid en het bewerkingsproces van uw messing onderdeel kan beïnvloeden. ↩