複雑なアルミニウム部品の設計を目の前にして、それを素早くきれいに加工する必要があります。アルミニウムの選択を誤ると、工具が壊れ、表面仕上げが悪くなり、納期に間に合わないという悪夢のようなプロジェクトになりかねません。機械加工者なら誰でも、アルミニウム材種の選択がCNC加工を左右することを知っています。

6061-T6アルミニウムは、優れた被削性、バランスのとれた硬度、標準的な工具とパラメータでうまく機能する寛容な切削特性により、CNC加工が最も容易なアルミニウムです。

私はPTSMAKEで毎日アルミニウム部品を加工していますが、正しい材料選択がいかに時間とコストの両方を節約するかを見てきました。6061-T6は、ほとんどの用途に完璧なバランスを提供しますが、特定のニーズに基づいて検討する価値のある他のグレードもあります。次のプロジェクトに最適なオプションを選択できるように、特定のアルミニウム合金が他のものよりもCNCに適している理由を説明しましょう。

CNC加工に最適なアルミニウム等級は?

プロジェクトのためにアルミニウムのグレードを選択したのに、応力下で破損したり、予期せぬ腐食が生じたりしたことはありませんか?間違った材料を選ぶと、生産スケジュール全体が狂う可能性があります。

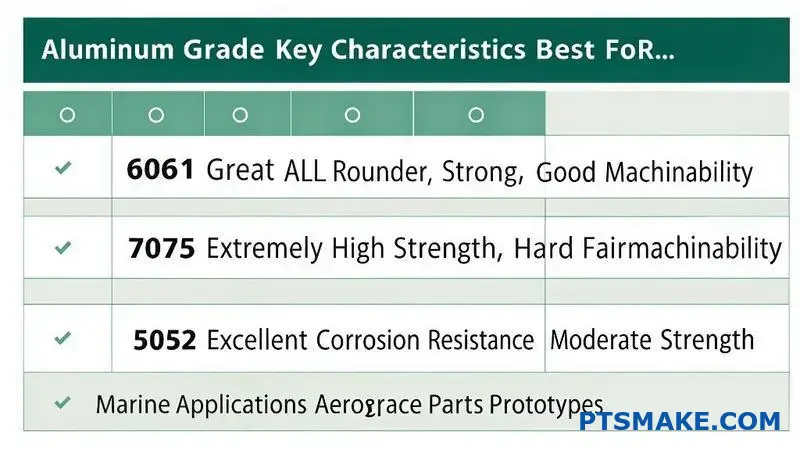

一般的なCNC機械加工に最も人気があり、汎用性の高いアルミニウム材種は6061で、優れた加工性、優れた強度、耐食性で珍重されています。優れた強度を必要とする高応力用途には7075が最適で、優れた耐食性を必要とする板金部品には5052が理想的です。

最適な」グレードを選ぶには、唯一の正解があるわけではありません。最適な選択は、いくつかの重要な要素のバランスによって決まります。PTSMAKEでは、プロジェクト特有の要求に対して材料の性能を評価することで、この決定をお客様に導きます。アルミニウムのCNC加工プロセスは、材料固有の特性に大きく影響されます。これらの特性を理解することが、成功への第一歩です。材料の 熱処理性1 これは構造部品にとって極めて重要な検討事項である。

グレード選択の主な要因

加工性と強度の比較

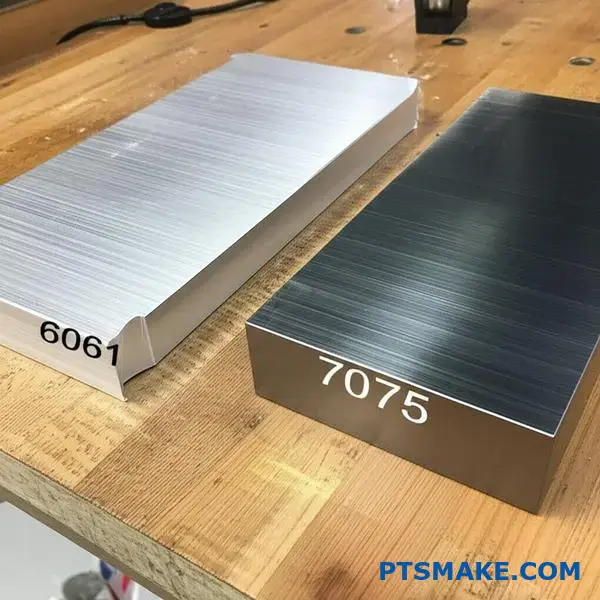

多くの場合、トレードオフがあります。軟らかい合金は機械加工が容易ですが、強度は低くなります。7075のような硬い合金は、驚異的な強度を提供しますが、機械加工がより難しく、コストがかかります。

耐食性

湿気や過酷な化学薬品にさらされる部品には、5052や6061といったグレードが最適です。

PTSMAKEの過去のプロジェクトでは、用途と材料グレードを直接対応させることで、選択プロセスが簡素化されることがわかりました。よくある間違いは、より費用対効果の高いグレードであれば完璧な性能を発揮できるのに、高価な高強度合金を選んで過剰なエンジニアリングをしてしまうことです。最終用途を念頭に置いて始めることで、不必要なコストや製造の複雑さを避けることができます。

一般的な用途と推奨グレード

以下は、お客様が最初の選択をする際に、私たちがよく使う簡単な内訳です:

| アプリケーション・タイプ | 推奨グレード | 主なメリット |

|---|---|---|

| 汎用、プロトタイプ | 6061-T6 | 最高のオールラウンド・バランス |

| 航空宇宙、高応力部品 | 7075-T6 | 最高強度 |

| 海洋、化学物質暴露 | 5052-H32 | 優れた耐食性 |

| 自動車部品 | 6061-T6 / 6082-T6 | 優れた強度と溶接性 |

この表は、アルミニウムのCNC機械加工サービスに関するあらゆる議論の出発点として役立ちます。

CNC加工に最適なアルミニウム材種を選択するには、加工性、強度、耐食性のバランスを用途のニーズと照らし合わせる必要があります。6061は優れた万能選手であり、7075は高応力の役割に優れていますが、最適な選択は常に部品の最終的な機能と環境によって決まります。

アルミニウムのCNC加工はどこまで薄くできるか?

洗練された軽量のアルミ部品を設計したのに、機械の上でゆがんだり破れたりしたことはありませんか?明確なガイドなしに薄さの限界に挑戦することは、フラストレーションとコストのかかることです。

一般的なルールとして、0.020インチ(0.5 mm)の肉厚は、ほとんどのアルミニウムCNC加工プロジェクトで達成可能です。しかし、特殊な工具、戦略的なワークホールディング、最適化された切削パラメータにより、特定の用途では0.010インチ(0.25 mm)まで肉厚を薄く加工することに成功しています。

肉厚に影響を与える主な要因

最も薄くできるのは1つの数値ではなく、いくつかの要素が相互作用した結果です。ここでの正しい選択が、成功する部品とスクラップの違いを生むのです。

アルミニウム合金の選択

アルミニウムの種類を最初に考慮する必要があります。6061のような柔らかい合金は一般的ですが、「グミ」のようになることがあります。一方、7075のような硬い合金は、よりきれいに加工できるため、薄い壁を作ることができます。材料の初期形状(鋳造ブロックか圧延板か)も、以下のような変数をもたらします。 異方性2 加工中の安定性に影響を与える。

部品形状

単純で平らな壁は、複雑な曲面の壁よりも薄く加工しやすい。部品全体の大きさも重要で、大きくて支持のない薄い壁よりも、小さくて薄い形状の方が安定性が高く、振動が発生しやすい。

| ファクター | 最小厚さへの影響 |

|---|---|

| 合金硬度 | より硬い合金は一般に、より薄い壁を可能にする。 |

| 部品の複雑さ | よりシンプルな形状は、より薄いフィーチャーをサポートする。 |

| 未対応エリア | 支持されていない面積が大きいほど、厚い壁が必要となる。 |

加工戦略と工具

完璧な素材と設計であっても、加工方法を誤ると失敗の原因になります。アルミのCNC加工、特に薄肉加工での成功は、加工工程の細部にあります。

ワークホールディングがすべて

しっかりと固定できないものは加工できません。極薄パーツの場合、標準的なバイスでは歪みが生じる可能性があります。PTSMAKEの過去のプロジェクトでは、カスタム治具、真空チャック、または剛性を維持するために最後の薄層を最後まで残す「オニオンスキニング」テクニックを使用することがよくあります。

切削工具とパラメータ

シャープで高品質なエンドミルは譲れません。螺旋角度の高い工具を使用することで、切りくずを効率的に引き離し、切削抵抗を低減することができます。スピンドルの回転数と送り速度のバランスに注意します。強すぎると部品が曲がり、遅すぎると熱がこもって反りが生じます。

| テクニック | 薄い壁のメリット |

|---|---|

| カスタム治具 | 最大限のサポートを提供し、クランプの歪みを防止。 |

| 鋭利なハイヘリックス工具 | 切削圧力を低減し、切りくず排出性を向上。 |

| クーラント使用の最適化 | 熱の蓄積を管理し、熱による反りを防ぐ。 |

極薄アルミニウム部品の実現は、バランスを取ることが重要です。0.020インチは安全な出発点ですが、合金の選択や形状のような要素は非常に重要です。最終的に成功するかどうかは、特殊なワークホールディングから最適化されたツーリングや切削パラメータに至るまで、正確なプロセス制御にかかっています。

アルミニウムCNCに最適な切削速度は?

セッティングを延々といじって、表面仕上げが悪かったり、工具が壊れたりしたことはありませんか?アルミニウムのスイートスポットを見つけるのは、推測ゲームのように感じられるかもしれません。

6061のようなほとんどのアルミニウム合金の場合、切削速度の良い出発点は毎分800~1,500面フィート(SFM)の間です。しかし、最適な切削速度は、特定の機械能力、工具、正確な合金、切削深さに大きく依存します。

基本的なパラメータを理解することが第一歩です。最も重要な2つの値は、切削速度と主軸回転速度(RPM)です。両者は関連していますが、同じではありません。切削速度(SFMまたはm/min)は、工具の刃先とワークの間の相対速度です。PTSMAKEの過去のプロジェクトでは、これを正しく理解することが、次のような問題を防ぐ鍵であることがわかりました。 ビルトアップ・エッジ3 ツール上で。

スピードに影響を与える主な要因

アルミニウム合金

合金の種類によって被削性は異なります。例えば、7075アルミニウムは6061よりも硬く、熱と工具の摩耗を効果的に管理するために、一般的にやや遅い速度を必要とします。

| アルミニウム合金 | 推奨スタートSFM | 備考 |

|---|---|---|

| 6061-T6 | 1000 - 2000 | 非常に一般的で、加工性に優れている。 |

| 7075-T6 | 800 - 1500 | より硬く、より強く、よりコントロールが要求される。 |

| 2024-T3 | 600 - 1200 | グミは挑戦的だ。 |

主回転数の設定だけでなく、送り速度と切りくず処理量も考慮する必要があります。送り速度とは、工具が被削材を通過する速さのことで、切り屑処理量とは、工具の各切刃(フルート)によって除去される被削材の厚さのことです。切り屑処理量が多いほど、サイクルタイムは向上しますが、切削抵抗は増加します。成功のためには アルミニウムCNC加工これらのバランスをとることが重要である。高い回転数で遅い送り速度は、切削の代わりに摩擦を引き起こし、過度の熱を発生させ、工具の早期故障につながる可能性があります。

工具と切削パラメータの最適化

工具の選択

適切な工具は大きな違いを生む。アルミニウムの場合、切り屑を効率よく排出するため、通常2~3枚刃のハイヘリックス研磨エンドミルが最適です。

| 工具刃数 | 推奨用途 | チップ退避 |

|---|---|---|

| 2フルート | 荒加工、溝加工 | 素晴らしい |

| 3フルート | 汎用、仕上げ | グッド |

| 4+ フルート | 仕上げのみ | まずまず(欠けのリスクあり) |

アルミニウムの最適な切削速度は、単一の数値ではありません。それは、合金、工具、機械のセットアップによって決まるバランスの取れた範囲です。SFMの推奨値から始めて、最高の仕上げと工具寿命を達成するために、送り速度と切りくず処理量を微調整してください。

プロフェッショナルなアルミニウムCNC加工のコストは?

機械加工部品の最終コスト予測に苦労したことはありませんか?予期せぬ出費は、どんなに計画的な予算でも頓挫させる可能性があります。

プロフェッショナルなアルミニウムCNC加工の最終的なコストは、単一の数字ではありません。材料グレード、加工時間、パーツの複雑さ、公差、後処理などの要素によって決まります。シンプルな部品は、複雑な形状や厳しい仕様の部品よりもはるかに安価です。

コア・コストドライバーの理解

アルミニウムCNC加工の見積りの基礎は、原材料とCNCマシンの稼働時間という2つの主な要因から始まります。選択する特定のアルミニウム合金は、価格に直接影響します。例えば、7075アルミニウムは、より一般的な6061合金よりも強度がありますが、より高価で加工が困難です。この難しさは、加工時間の長さと工具摩耗の増加につながり、さらにコストを押し上げることになります。材料の削りやすさ、つまり 加工性4は、機械稼働率や経費全体に直接影響する重要な変数である。

| 特徴 | アルミニウム6061 | アルミニウム 7075 |

|---|---|---|

| 相対コスト | より低い | より高い(~20-40%以上) |

| 加工性 | 素晴らしい | フェア |

| 一般的な使用 | 汎用 | 高ストレス、航空宇宙 |

最終価格を形成する副次的要因

基本的なこと以外にも、いくつかの要素が予算に大きく影響します。複雑なカーブや深いポケットを持つ複雑な形状の部品ほど、より多くのプログラミング、特殊な工具、長い加工時間が必要になります。同様に、より厳しい公差は、より正確な機械セットアップと厳格な品質検査を要求し、人件費と機械コストを増加させます。PTSMAKEのプロジェクトでは、アルマイト処理や塗装のような後処理工程が、アルミニウムCNC加工プロジェクトの最終コストにかなりの割合を上乗せする可能性があることを、しばしばお客様にご案内しています。

| 許容レベル | コストへの影響 | 加工アプローチ |

|---|---|---|

| 標準(±0.1mm) | ベースライン | 標準セットアップ、高速サイクル |

| タイト(±0.025mm) | +25% ~ +100% | 遅いスピード、頻繁なチェック |

| 非常にタイト(<±0.01mm) | +100%〜300% | 専用工具、空調設備 |

アルミニウムCNC加工の予算を効果的に立てるには、表面的なことだけにとらわれないことです。最終的なコストは、材料の選択、機械加工時間、部品の複雑さ、必要な公差、仕上げサービスなどの組み合わせで決まります。これらの主な要因を理解することは、正確なプロジェクト予測と予期せぬ出費を避けるために非常に重要です。

アルミニウムCNC加工はどのような公差を達成できますか?

アルミニウム部品の公差を厳しく指定したところ、予期せぬコスト超過や生産遅延に直面したことはありませんか?この一般的な問題は、プロジェクトのタイムラインと予算を混乱させる可能性があります。

標準的なアルミニウムCNC加工では、通常±0.005インチ(±0.127 mm)の公差を達成できます。高精度が必要な場合は、±0.001インチ(±0.025 mm)、あるいは高度な機械とプロセスを使用すれば±0.0005インチ(±0.013 mm)など、さらに厳しい公差を達成することも可能です。

これらの結果に影響を与える要素を理解することが重要です。最終的な公差は単に選んだ数字ではなく、いくつかの要素が相互に作用した結果なのだ。

公差に影響を与える主な要因

CNCマシンの品質とキャリブレーションは基礎となる。剛性が高く、メンテナンスの行き届いた5軸加工機は、堅牢性に欠ける3軸加工機よりも常に優れています。さらに、特定のアルミニウム合金も重要です。例えば、6061-T6合金は優れた加工性で知られる主力製品ですが、7075-T6合金は、強度は高いものの、内部応力のために極めて厳しい公差で加工することが難しくなります。適切なワークホールディングと鋭利で高品質な切削工具の使用も、精度を高めるためには譲れないことです。これらの要素が組み合わさることで、最も弱いリンクが最終的な精度を決定するシステムが形成されるのです。 幾何学的寸法と公差5 能力だ。

アルミニウム合金と達成可能公差の比較

| アルミニウム合金 | 一般的な気質 | 加工性 | 標準公差 |

|---|---|---|---|

| 6061 | T6 | グッド | ±0.005インチ(±0.127mm) |

| 7075 | T6 | フェア | ±0.005インチ(±0.127mm) |

| 2024 | T3 | グッド | ±0.004インチ(±0.102mm) |

| 5052 | H32 | フェア | ±0.005インチ(±0.127mm) |

非常に厳しい公差を実現することは技術的には可能ですが、常に実用的で費用対効果が高いとは限りません。公差仕様に小数点以下が加わるごとに、最終的な部品コストに大きな影響を与える可能性があります。

精度の代償

機能的に必要な公差よりも厳しい公差を求めることは、費用を劇的に増加させる一般的なエンジニアリングの見落としです。アルミのCNC加工でより高い精度を達成するには、より遅い機械速度、より頻繁な工具交換、特殊な検査装置、多くの場合、複数の仕上げ作業が必要になるからです。PTSMAKEのプロジェクトでは、DFM(Design for Manufacturability:製造可能性設計)レビューにおいて、クライアントと頻繁に協力しています。このプロセスは、部品の機能に影響を与えることなく公差を緩和できる特徴を特定するのに役立ち、大幅なコストと時間の節約につながります。公差を厳しくすることが本当に付加価値を生むかどうか、常に確認してください。

寛容度と相対的コスト

| 許容レベル | 相対的コスト増 | 機械加工と検査工程 |

|---|---|---|

| 標準(±0.005インチ) | ベースライン(1倍) | 標準速度、基本的なQCチェック |

| タイト(±0.001インチ) | 2倍~4倍 | 低速、CMM検査 |

| 高精度(±0.0005インチ) | 5倍~10倍以上 | 複数のセットアップ、高度な計測 |

アルミニウムCNC加工は、標準±0.005インチから高精度±0.0005インチまでの公差を提供することができます。これは、機械の品質と材料の影響を受けます。しかし、公差が厳しいとコストが高くなるため、精度と予算のバランスを取るには、製造可能な設計の見直しが不可欠です。

仕上げ加工と後加工はアルミニウムCNC加工のタイムラインにどう影響するか?

完璧に加工された部品が、仕上げのために何週間も遅れたことはありませんか?最終仕上げが最大のボトルネックとなり、プロジェクトの納期が危うくなるのは悔しいものです。

後処理と仕上げは、アルミニウムCNC加工のリードタイムに数時間から数週間を追加する可能性があります。正確な期間は、仕上げの種類、工程の複雑さ、社内で行うか外注するかによって大きく異なります。

CNCマシンが停止しても、アルミニウム部品の旅は終わりません。後加工は、最終納期に大きく影響する重要な段階です。仕上げの選択は、時間と部品の性能の両方に直接影響します。

一般的な仕上げオプション

バリ取りやビーズブラストのような単純な機械的仕上げなら、数時間の追加で済むかもしれない。しかし、より複雑な化学的処理はまた別の話である。例えば 陽極酸化処理6 の場合、澱引き、加工、乾燥などを考慮すると、さらに数日かかる。より専門的な仕上げになると、さらに時間がかかる。

| 仕上げ工程 | 典型的な時間加算 | 主な検討事項 |

|---|---|---|

| 機械加工 | 0日 | 最速のオプションだが、工具の跡が見えることがある。 |

| ビーズブラスト | 0.5~1日 | 均一なマット面を作る。 |

| 陽極酸化処理(タイプII) | 2~4日間 | 耐食性と色彩を加える。 |

| パウダーコーティング | 3~5日間 | 耐久性があり、厚みのある装飾的な仕上がり。 |

具体的な工程だけでなく、ロジスティクスも大きな役割を果たします。PTSMAKEでは、多くの仕上げ工程を社内で処理することで、ワークフローを合理化し、遅延を削減しています。外注しなければならない工程がある場合、隠れた時間の浪費を考慮しなければなりません。

隠された遅延ロジスティクスと品質管理

部品をサードパーティーベンダーに出荷する場合、往復に輸送時間がかかります。さらに重要なのは、部品が生産キューに入ることで、他のジョブの後ろで待たされる可能性があるということです。

外注仕上げの管理

品質管理はもう一つの要素だ。もし、あるバッチが仕上加工業者から戻ってきたとき、そのバッチが規格外だったらどうだろう?部品を取り外して再加工する必要があり、大幅な遅れが生じる可能性がある。このような理由から、資格のある仕上げ業者を含むサプライチェーン全体を管理する信頼できるパートナーは、どのような企業にとっても貴重な存在なのです。 アルミニウムCNC加工 プロジェクトに参加している。

| 遅延の可能性 | タイムインパクト | 緩和戦略 |

|---|---|---|

| ベンダーとの間の移動 | 2日~5日 | 社内に能力を持つシングルソースサプライヤーを利用する。 |

| ベンダー・キュー時間 | 1日~10日以上 | 強力なベンダー関係を持つメーカーと提携する。 |

| リワーク/リジェクト | 3日~7日 | 厳格な入出庫品質チェックを実施する。 |

仕上げ加工は、アルミニウムCNC機械加工のタイムラインにおいて重要ですが、過小評価されがちな部分です。特定の工程、潜在的な物流の遅れ、品質管理のステップを最初から織り込んでおくことは、予期せぬボトルネックを防ぎ、パーツの納期を守るために不可欠です。

CNCアルミニウムにはどのような表面仕上げがありますか?

アルミニウム部品の仕上げを指定したのに、耐久性や美観の要求を満たしていないことに気づいたことはありませんか?このようなミスマッチは、コストのかかる手直しやプロジェクトの遅れにつながります。

CNCアルミニウム部品の最も一般的な表面仕上げは、機械加工、ビーズブラスト、陽極酸化処理(タイプIIおよびIII)、粉体塗装、塗装、化成皮膜処理です。それぞれの仕上げは、保護、外観、機能性の面で、アルミニウムCNC加工部品に独自の利点をもたらします。

仕上げ材を選ぶ際には、見た目だけでなく、その部品の主な機能にも目を向けることが重要です。部品の主な機能によって、最適な選択が決まることがよくあります。高い耐久性と耐食性を必要とする用途では、保護仕上げが不可欠です。

保護仕上げと機能仕上げ

陽極酸化処理(タイプIIおよびタイプIII)

アルマイト処理は、アルミニウムの表面に耐久性のある耐食性の酸化皮膜を形成する電気化学的処理です。タイプII、すなわち「クリア/カラー」アルマイト処理は、美的目的に最適で、中程度の保護を提供します。ハードコートアルマイトとして知られるタイプIIIは、より厚く緻密な層を形成し、優れた耐摩耗性と耐摩耗性を提供します。PTSMAKEの過去のプロジェクトでは、ハードコートアルマイト処理は、摩耗の激しいメカニカルアセンブリの部品に不可欠であることがわかりました。これは、特に部品が潜在的な磨耗に耐えなければならない場合には、非常に重要なプロセスです。 ガルバニック腐食7 他の金属と接触した場合。

| 特徴 | 陽極酸化処理(タイプIII) | ケミカルフィルム |

|---|---|---|

| 主要用途 | 耐摩耗性 | 腐食保護 |

| 厚さ | 厚い(25~125μm) | 非常に薄い (<1 µm) |

| 導電率 | 電気絶縁性 | 導電性 |

| 外観 | 暗い、不透明 | クリア~イエロー/ゴールド |

保護だけでなく、多くの用途では最終製品の外観や手触りが優先されます。美的仕上げは、加工跡を隠したり、色を与えたり、特定の質感を作り出したりすることができ、部品の知覚価値を大幅に高めることができます。

美的仕上げと準備仕上げ

ビーズブラスト

ビーズブラストは、微細なガラスビーズを高圧で噴射して、均一で方向性のないマット仕上げまたはサテン仕上げを行います。ビーズブラストは、アルミニウムのCNC機械加工工程で残った表面の微細な欠陥やツールマークを除去する優れた方法です。また、アルマイト処理前の前処理として使用することもあります。

粉体塗装

色と耐久性のある保護膜を求めるなら、パウダーコーティングと塗装が最良の選択です。パウダーコーティングは、乾燥したパウダーを静電気で塗布し、熱で硬化させるもので、一般的に従来の液体塗料よりも丈夫な仕上がりになります。

| 特徴 | ビーズブラスト | パウダーコーティング | 絵画 |

|---|---|---|---|

| 外観 | マット/サテンの質感 | スムース/テクスチャー, カラー | スムース, グロス/マット |

| 機能 | ツールマークを隠す | 色、耐久性 | カラー、プロテクション |

| 前処理として | はい | 時々 | しばしば |

CNCアルミニウム部品の適切な仕上げを選択するには、耐摩耗性などの機能的ニーズと美的目標のバランスをとる必要があります。陽極酸化や化学皮膜のような保護皮膜から、ビーズブラストや粉体塗装のような外観重視の仕上げまで、さまざまな選択肢があり、どのような用途にも適した選択が可能です。

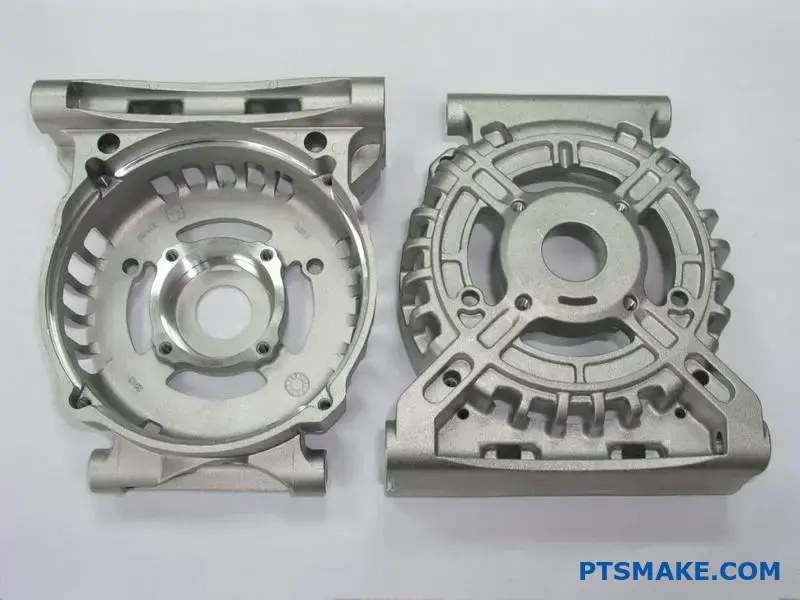

アルミニウムCNC加工を最も使用する産業は?

なぜ多くのハイテク部品が同じ高級金属で作られているように見えるのか、不思議に思ったことはないだろうか。それは単なる美観のためではなく、その背景には実用的な理由がある。

航空宇宙、自動車、家庭用電化製品部門は、アルミニウムCNC加工の最も重要なユーザーです。これらの産業は、アルミニウムの卓越した強度対重量比、優れた耐食性、優れた熱伝導性を頼りにしており、高性能で軽量な用途に理想的な材料となっています。

トップユーザーといえば、航空宇宙産業を無視することはできない。航空機にとっては、1グラム1グラムが重要だ。強度を損なうことなく軽量化することが目標であり、それは燃費や積載量に直結します。PTSMAKEの仕事では、厳しい公差が譲れない航空宇宙産業のお客様の部品を加工することがよくあります。

特定合金の役割

用途によって、求められるアルミニウム合金は異なります。その選択は性能にとって非常に重要です。例えば、構造部品には高強度合金が必要とされることが多く、一方、風雨にさらされる部品には次のような工程を経て耐食性を高める必要があります。 陽極酸化8.

一般的な航空宇宙用合金

| 合金 | 主な特徴 | 代表的なアプリケーション |

|---|---|---|

| 6061-T6 | 優れた強度、溶接性、耐食性 | 航空機の付属品、着陸装置 |

| 7075-T6 | 非常に高い強度、優れた耐疲労性 | 主翼スパー、胴体フレーム |

| 2024-T3 | 高強度、優れた耐疲労性 | 構造部品、シアーウエブ |

この精度は高度な技術によって達成される。 アルミニウムCNC加工.

自動車産業は、特に電気自動車(EV)の台頭により、航空宇宙産業の後塵を拝している。自動車の軽量化は、航続距離の延長と性能の向上を意味するため、アルミニウムが主役となります。従来の自動車のエンジンブロックから、EVのバッテリー筐体やシャーシ部品に至るまで、アルミニウムは不可欠です。過去のプロジェクトでは、スチール部品からアルミニウム部品に移行することで、部品の大幅な軽量化を実現しました。

車両性能への影響

アルミニウムへの切り替えは重量だけの問題ではありません。アルミニウムの熱特性は、高性能エンジンやバッテリーシステムの熱管理に不可欠なのだ。

自動車におけるアルミニウムと鋼鉄の比較

| コンポーネント | アルミニウムの利点 | スチール・アドバンテージ |

|---|---|---|

| エンジンブロック | 軽量化、放熱性向上 | 低コスト、高耐久性 |

| シャシー | ハンドリングと燃料/バッテリー効率の向上 | コストの割に高い剛性 |

| ボディ・パネル | 軽量化、耐食性 | 材料費と修理費の低減 |

この特性のバランスによって アルミニウムCNC加工 現代の自動車製造の礎石である。

航空宇宙産業、自動車産業、エレクトロニクス産業は、アルミニウムのCNC機械加工で業界をリードしています。軽量、高強度、熱伝導性というアルミニウムのユニークな組み合わせは、航空機のフレームからEVバッテリーの筐体に至るまで、これらの産業を定義する高性能部品の製造に不可欠です。

熱処理によってアルミニウムの強度と耐久性がどのように向上するかをご覧ください。 ↩

材料の方向性が部品の強度と薄肉部品の加工の成功にどのように影響するかを学びます。 ↩

ビルトアップエッジとは何かを理解し、優れた部品品質のためにビルトアップエッジを防止する方法を理解する。 ↩

クリックすると、合金の被削性評価がお客様のプロジェクトのタイムラインと最終コストに直接どのように影響するかをご理解いただけます。 ↩

この記号化された言語が、どのようにお客様の設計意図をメーカーに完全に理解させ、コストのかかる誤った解釈を回避するかをご覧ください。 ↩

この電気化学プロセスの詳細と、異なるタイプが部品の特性やタイムラインにどのような影響を与えるかについては、こちらをご覧ください。 ↩

異種金属アセンブリを劣化させるこの電気化学的プロセスの防止について、詳しくはこちらをご覧ください。 ↩

アルミニウムの耐久性と外観を向上させるこの重要な仕上げ加工について、詳しくはこちらをご覧ください。 ↩