大量CNC加工とは?

同じ部品が何千個も必要なのに、生産規模を拡大すると不一致が生じ、コストが高騰することに気づいたことはないだろうか。最初のプロトタイプは完璧でしたが、大量生産はまったく別の課題のように感じます。

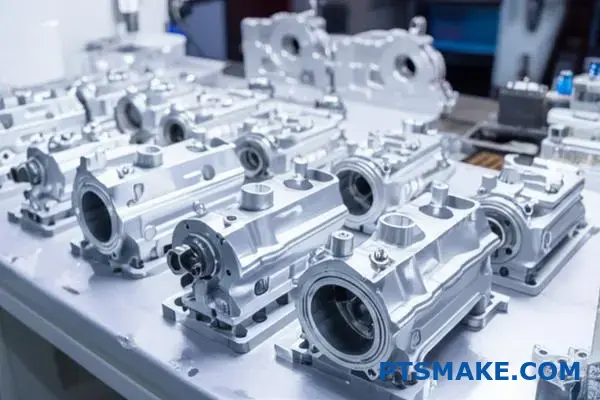

大量CNC機械加工は、自動化されたコンピュータ制御装置を使用して、同一の部品を大量に迅速に生産する製造プロセスです。プロトタイプから本格的な生産にスケールアップする際に、精度、一貫性、コスト効率を実現する理想的な方法です。

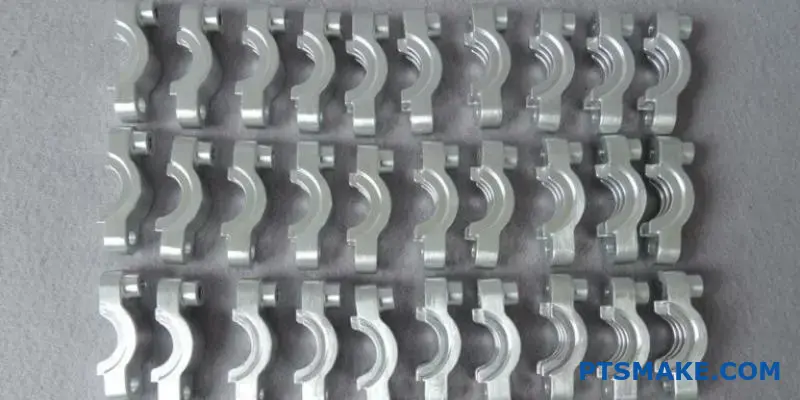

その核心は、大量CNC加工は効率性と再現性にある。このプロセスは、人の介入を最小限に抑え、生産量を最大化するために、自動化に大きく依存している。一旦CNCマシンが特定の部品用にプログラムされ、ツール化されると、連続運転が可能になり、事実上互いに区別のつかない何千もの部品を生産することができる。これは、セットアップが頻繁に行われ、スピードよりも柔軟性が重視される少量生産やプロトタイプ加工とは根本的に異なる。ここでの主な目標は サイクルタイム1 可能な限り各パートに対応する。

主な違い大量と少量の違い

| 特徴 | 大量加工 | 少量加工 |

|---|---|---|

| 数量 | 1,000台~1,000,000台以上 | 1~1,000台 |

| 部品単価 | 非常に低い | 高~中 |

| セットアップ費用 | 高い | 低い |

| リードタイム | 初期が長く、後が速い | 迅速な初期設定 |

では、なぜ企業はこの方法を選ぶのだろうか?その第一の要因は、規模の経済である。プログラミング、カスタム治具、金型への初期投資は高くなりますが、生産量が増えるにつれて、個々の部品あたりのコストは大幅に下がります。PTSMAKEで扱ったプロジェクトでは、企業が設計を検証し、規模を拡大して市場に参入する準備ができたとき、この方法が最も論理的な選択肢になります。これは、先行コストと長期的な節約や生産効率とのバランスをとる戦略的な決定です。

大量CNC加工を選ぶとき

理想的なシナリオ

- 製品発表: 新製品を大衆市場に投入する場合。

- 安定した需要: 継続的に安定した需要がある部品

- コスト削減: 実績のある部品の単価を下げること。

このアプローチは、自動車、家電、医療機器など、大量の高精度部品が組み立てラインに常に要求される産業にとって極めて重要である。

大量CNC加工は、オートメーションを使って、何千個もの精密な同一部品を効率的に生産します。初期設定費用は高くなりますが、この方法はスケールメリットが大きく、一貫性が最も重要な大量生産では、単価を大幅に引き下げることができます。

製造マネージャーにとっての主なメリット

大量生産における安定しない品質や予測不可能なリードタイムに悩んでいませんか?このような問題が常に予算や納期を狂わせ、チームに不必要なストレスを与えていませんか?

大量CNC加工は、比類のないスピード、安定した品質、大幅なコスト効率を提供することで、これらの課題に直接対応します。リードタイムを大幅に短縮し、部品間のばらつきを最小限に抑え、1個あたりのコストを削減します。

自動化によるスピードと一貫性

大量生産CNC加工の核となる利点は、その自動化にある。一旦プログラムがロードされれば、機械は連続的に稼動し、生産リードタイムを劇的に短縮することができる。この同じ自動化が品質の鍵である。すべての部品は、まったく同じデジタルファイルから製造されるため、手作業にありがちな人為的ミスやばらつきがなくなります。これにより、機械の 容積精度2 これは部品ひとつひとつに反映され、1個目から1万個目まで、要求された仕様を逸脱することなく満たしていることを保証する。これは、一貫性が譲れない大規模生産の基本です。

| メートル | マニュアル操作 | 大量CNC加工 |

|---|---|---|

| パート間の一貫性 | 低い | 極めて高い |

| 生産スピード | 遅い | 速い |

| エラーの可能性 | 高い | 非常に低い |

| 労働強度 | 高い | 低い(監督的) |

コスト効率と拡張性

プログラミングとセットアップには初期投資が必要だが、大量のCNC機械加工では、数量が増えるにつれて部品当たりのコストは大幅に減少する。このスケールメリットの原理は強力です。自動化は直接人件費を削減し、最適化されたツールパスは材料の無駄を最小限に抑え、卓越した一貫性はスクラップや再加工による費用をほぼ排除します。このため、大口注文でも経済的に健全な選択となる。さらに、拡張性はプロセスに組み込まれている。一度プログラムが検証されれば、生産量を増やすのは、より多くの機械で、より長い時間プログラムを実行するのと同じくらい簡単です。PTSMAKEでは、同じデジタル設計を使用して、検証済みのプロトタイプからフルスケールの生産まで、クライアントを頻繁に指導し、予測可能で効率的な立ち上げを保証しています。

製造管理者にとって、大量CNC加工は強力なメリットを提供する。自動化によってスピードと揺るぎない品質を実現し、部品単価を引き下げ、変動する需要に対応するシームレスな拡張性を提供する。

大量CNC加工を必要とする産業とは?

何百万個もの同一で完璧な部品を必要とする産業が、どうやって規模を拡大しているのか不思議に思ったことはないだろうか。彼らにとって、ひとつの欠陥は単なる欠陥ではなく、重大な結果をもたらす致命的な欠陥なのだ。

大量CNC加工は、航空宇宙、自動車、医療、エレクトロニクスなどの重要なセクターのバックボーンです。これらの産業は、安全性、性能、革新に不可欠な、高精度、高信頼性、複雑な部品を大量に生産するために、CNC加工に依存しています。

失敗が許されない分野では、精度に対する要求は容赦がありません。大量CNC加工は、何百万もの部品に一貫性を持たせることでこの課題に対応します。

航空宇宙精度の限界に挑む

航空宇宙産業では、タービンブレードから着陸装置の部品に至るまで、あらゆる部品が極限の仕様を満たす必要があります。この業界では、高度な合金を加工し、厳しい公差で複雑な形状を作成する能力を持つCNC機械加工が頼りにされており、すべての部品が耐空性を確保しています。フル マテリアル・トレーサビリティ3 も必須である。

自動車産業規模に応じた効率化の推進

自動車産業は、エンジンブロックからトランスミッション部品まで、年間数百万個の信頼性の高い部品を必要としています。大量生産CNC加工は、この規模に必要なスピードと再現性を提供し、生産ラインを動かし、コスト競争力を維持します。

| 産業 | 主な要件 | 一般材料 |

|---|---|---|

| 航空宇宙 | 極めて高い精度と信頼性 | チタン、インコネル、アルミニウム合金 |

| 自動車 | スケーラビリティとコスト効率 | スチール、アルミニウム、鋳鉄 |

高精度の大量生産へのニーズは、輸送だけにとどまりません。私たちのプロジェクトの経験から、医療やエレクトロニクスの分野でも、技術革新と信頼性のためにこのプロセスに大きく依存しています。

医療機器健康と安全のための機械加工

カスタム手術器具からペースメーカーのような救命インプラントまで、医療分野では絶対的な完成度が求められます。CNCマシニングは、チタンやPEEKのような生体適合性材料からこれらの複雑なデバイスを作成し、厳格な規制基準を遵守しながら、患者の使用に安全かつ効果的であることを保証するために非常に重要です。

エレクトロニクス小型化のスケール

スマートフォンやノートパソコンの内部を見てみると、無数の小さくて複雑な部品がある。大量CNC加工は、現代の家電製品の性能と耐久性に不可欠な金属製ハウジング、コネクター、ヒートシンクを生産し、大規模な世界的需要に対応しています。

| 産業 | 主な要件 | 一般材料 |

|---|---|---|

| メディカル | 生体適合性と滅菌性 | チタン、PEEK、ステンレス鋼 |

| エレクトロニクス | 小型化と美学 | アルミニウム、銅、プラスチック |

航空宇宙部品から医療用インプラントまで、産業界はその比類のない精度と拡張性により、大量CNC機械加工に依存しています。この工程は、現代のテクノロジーを推進し、世界中の重要なアプリケーションの安全性を確保する複雑で信頼性の高いコンポーネントを作成するために不可欠です。

大量生産における品質と一貫性の確保?

1万個目の部品が1個目と同じでないと心配したことはありませんか?このような不安は、生産ライン全体を危険にさらし、ブランドの評判を傷つける可能性があります。

私たちは、厳格な品質管理システムによってこれを実現しています。これには、工程内の監視、詳細な検査プロトコルの組み合わせ、および高度なCNC技術の活用が含まれ、大量生産におけるすべての部品において、厳格な公差を維持し、ばらつきを排除します。

大量のCNC機械加工における品質は、偶然のものではありません。PTSMAKEのアプローチは、すべてのプロジェクトにおける強固な品質計画から始まります。これは単なる最終チェックではなく、生産工程に組み込まれた継続的なプロセスです。

プロアクティブ・インスペクション・プロトコル

私たちは多段階の検査戦略を実施しています。これは、セットアップを確認するための包括的な初品検査(FAI)から始まります。生産が開始されると、統計的サンプリングを使用して定期的に部品をチェックし、最初から最後まで一貫性を確保します。科学 計測4 はこのプロセス全体の基本であり、すべての測定が正確で信頼できるものであることを保証する。

| 検査段階 | 目的 | 主要ツール |

|---|---|---|

| 最初の記事 | セットアップとプログラムの確認 | CMM、ノギス、ゲージ |

| インプロセス | 一貫性の監視 | 光コンパレータ、ゲージ |

| 最終QA | 総合的な品質を確認する | すべての利用可能なツール |

最新のCNCマシンは、大規模生産において一貫性を維持するための中心的存在です。単に静的なプログラムに従うのではなく、潜在的な偏差を能動的に管理・修正する動的なシステムであり、これは要求の厳しいプロジェクトにとって極めて重要です。

先進CNCシステムの役割

私たちの高度なシステムは、フィードバック・ループを利用して、問題になる前にばらつきを排除する。

リアルタイム調整

センサーが工具の摩耗や熱膨張などの要因をリアルタイムで監視します。そして、機械の制御システムが、切削経路や主軸回転数を自動的に微調整します。このプロアクティブなアプローチにより、すべてのパーツが指定された厳しい公差内に収まることが保証されます。

| 特徴 | 古いCNCシステム | アドバンスドCNCシステム |

|---|---|---|

| 工具摩耗 | 手動チェック | 自動補償 |

| 位置精度 | オープンループの推測 | クローズド・ループ・フィードバック |

| プロセス制御 | オペレーター依存 | システム主導の調整 |

大量生産で一貫性を確保するには、二重のアプローチが不可欠です。厳格な検査プロトコルが枠組みを提供する一方で、リアルタイムのモニタリングと自己修正機能を備えた高度なCNCシステムが積極的にばらつきを排除し、すべての部品が最初から最後まで正確な仕様を満たすようにします。

大量CNCプロジェクトのコスト削減戦略?

大量生産プロジェクトで、単価を下げるために常に戦っていませんか?見落としがちな小さな非効率が積み重なり、長い生産期間にわたって着実に利益率を低下させていませんか?

大量生産 CNC 機械加工の効果的なコスト削減戦略には、積極的なアプローチが必要です。予防保全の実施、高品質工具への投資、生産ワークフローの最適化、戦略的な自動化の活用により、品質を落としたりリードタイムを延ばしたりすることなく、単位あたりのコストを大幅に削減することができます。

大量生産において真にコストをコントロールするためには、原材料の価格だけにとらわれないようにしなければならない。最大の影響を与えるのは、操業効率、あるいはその不足であることが多い。定期的な機器の手入れを怠ると、予期せぬダウンタイムが発生し、タイトな生産スケジュールに支障をきたします。私たちの経験では、先を見越したメンテナンス・スケジュールの方が、先を見越した緊急修理よりもはるかにコストがかかりません。同様に、安価で耐久性の低い金型を選択することは、誤った経済行為です。頻繁な交換、機械の停止時間の増加、部品の欠陥の可能性が生じます。次のことを理解してください。 平均故障間隔(MTBF)5 信頼性が高く、費用対効果の高い生産ラインを構築するためには、設備と工具の管理が基本です。

予防保全と事後修理の比較

計画的なメンテナンス計画は非常に重要です。予期せぬ生産停止を最小限に抑えることができ、大量生産するCNC加工では特にコストがかかります。

| メンテナンス・タイプ | コストへの影響 | 生産への影響 |

|---|---|---|

| 予防的 | 予測可能な低コスト | 予定されたダウンタイム、最小限の混乱 |

| 反応性 | 高く、予測不可能なコスト | 予定外のダウンタイム、大きな混乱 |

耐久性のある工具の価値

より高品質で耐久性のある工具に投資することは、工具交換の頻度を減らし、部品の一貫性を向上させることにより、利益をもたらします。

メンテナンスとツーリングにとどまらず、ワークフローの最適化と自動化は、コスト削減の次のフロンティアである。合理化されたワークフローは、ボトルネックや無駄な動きを排除し、マテリアルハンドリングから最終検査まで、すべてのステップが可能な限り効率的であることを保証します。PTSMAKEでは、生産フローを継続的に分析し、サイクルタイムを秒単位で短縮しています。ローディング/アンローディング用のロボットアームや自動品質チェックなど、自動化はこの効率をさらに高めます。手作業による人件費を削減し、人為的ミスの可能性を最小限に抑えることで、何万もの部品に一貫した品質を保証します。こうして現代の製造業は、拡張性と費用対効果を実現しているのだ。

生産フローの最適化

ボトルネックの特定と解決がカギとなる。1つのステーションで遅れが生じると、生産ライン全体が止まってしまいます。

| 戦略 | 主なメリット | 例 |

|---|---|---|

| ワークフロー分析 | サイクルタイムの短縮 | ツールパスの再編成による高速切削 |

| オートメーション | 一貫性の向上 | 繰り返し部品ローディングにコボットを使用 |

オートメーションの活用

自動化によって労働力への依存が減り、スループットが向上するため、大量のCNC加工プロジェクトに最適です。

大量のCNCプロジェクトでコストを削減するには、積極的な戦略に焦点を当てましょう。予防保全の実施、耐久性のある工具の使用、ワークフローの最適化、自動化の活用により、顧客が期待する高い品質とスピードを維持しながら、ユニットあたりのコストを下げることができます。

複雑な部品に適した素材とパートナーを選ぶには?

材料の理想的な特性と製造性の間で板挟みになったことはありませんか?材料やサプライヤーの選択を誤ると、大量生産全体を危険にさらすことになりかねません。

適切な材料を選択するためには、その機械的、熱的、化学的特性を設計ニーズと照らし合わせて分析する必要があります。パートナーについては、その技術力、品質管理プロセス、そしてお客様のような部品の大量CNC加工における実証済みの経験を吟味してください。

正しい材料を選択することは基本です。単に物質を選ぶだけでなく、部品の性能、寿命、コストを定義するのです。利用可能な選択肢を深く理解することが必要な、バランスの取れた行為なのです。

主な素材選択基準

機械的および熱的ニーズ

部品が耐える力と温度を考えてください。鋼のような高い引張強度が必要なのか、それともアルミの軽量性がより重要なのか。複合材料の場合は、その特性を理解することが重要です。 異方性6 力の方向によって強さが変わるからだ。

製造可能性とコスト

一部の高性能素材は加工が難しいことで知られており、特に大量生産ではサイクルタイムとコストを押し上げる要因となっています。当社では、お客様が理想とする95%の性能スペックを満たし、30%の加工が容易な材料を見つけるお手伝いをすることがよくあります。

| 素材 | 主な特徴 | 最適 |

|---|---|---|

| アルミニウム6061 | 優れた強度対重量 | 航空宇宙、自動車フレーム |

| ステンレス304 | 高い耐食性 | 医療用、食品用機器 |

| 覗き見 | 高温性能 | 要求の厳しい工業部品 |

材料が決まったら、パートナー選びも同様に重要です。最高の素材でも、能力のないサプライヤーの手にかかると、スクラップ部品やプロジェクトの遅れにつながります。優れたパートナーは、自社のエンジニアリング・チームの延長として機能します。

CNC加工パートナーの評価

技術的専門知識と設備

パートナー候補は適切な技術を持っているか?複雑な形状の場合、5軸CNCマシニングは譲れないことがよくあります。PTSMAKEでは、クライアントがもたらす複雑な課題によって、先進的な機械への投資を進めています。設備リストを見せてもらい、その能力を理解してください。

品質システムとスケーラビリティ

大量生産されるCNC機械加工において、どのようにして最初の部品から最後の部品まで品質を保証しているのでしょうか。ISO 9001認証のような強固な品質管理システムを探してください。

| 評価エリア | 何を見るべきか | なぜ重要なのか |

|---|---|---|

| 機材リスト | 5軸CNCマシン | 複雑な形状の作成が可能 |

| 品質証明書 | ISO9001、As9100 | プロセスの一貫性と信頼性を確保 |

| 過去のプロジェクト | 類似部品のポートフォリオ | 適切な実務経験を証明する |

それは、性能と製造性のバランスを考慮した適切な材料の選択と、特に大量注文の場合、一貫して供給できる技術的専門知識と実証済みの品質システムを持つパートナーの選択です。

正しいCNC加工パートナーを選ぶには?

プロトタイプ1台から数千台まで、お客様のプロジェクトに真に対応できるCNC加工パートナーを探すのに圧倒されていませんか?

適切なパートナーを選ぶということは、大量注文の経験を評価し、設備と品質システムを評価し、試作から本格的な生産まで、製品ライフサイクル全体を確実にサポートすることを意味する。

サプライヤーを選ぶ際には、少量生産と大量生産の両方に対応できることが重要です。プロトタイピングは得意でも、大量生産が苦手なパートナーは大きなボトルネックになる。移行はシームレスでなければならない。そのためには、高度な機械だけでなく、スケーラビリティのための確立されたプロセスも必要です。PTSMAKEの経験では、真のパートナーは、部品1個から部品1万個まで一貫した品質と精度を維持します。PTSMAKEは、大量生産が成功するかどうかは、次のプロセスにかかっていることを理解しています。 計測7 そして、最初のプロトタイプの段階で確立されたコントロール。

生産能力の評価

| パートナーのタイプ | プロトタイピング | 大量生産 |

|---|---|---|

| プロトタイピング・スペシャリスト | 優れた迅速な対応 | 能力が不足し、一貫性がない |

| 統合パートナー | 生産との整合性 | 拡張性、信頼性、費用対効果 |

生産能力だけでなく、品質管理システム(QMS)とコミュニケーション慣行も精査する必要がある。ISO 9001のような認証で示されることの多い強固なQMSは、大量生産における再現可能な成功の基盤である。しかし、認証は出発点に過ぎない。工程管理や品質報告書の実例を求めてください。迅速なコミュニケーションも同様に重要である。明確で積極的な最新情報を提供するパートナーは、些細な問題が大きな遅延になるのを防ぐことができる。このような透明性は、長期的な関係に必要な信頼を築きます。

主なサプライヤー属性

品質とコミュニケーションのチェックリスト

- 堅牢なQMS: 認定を受け、さらに重要なことに、積極的に使用されているか?

- 工程管理: どのように一貫性を保っているのかを示すことができるか?

- 明確なコミュニケーション: 応答性、透明性、積極性があるか?

適切なCNCマシニング・パートナーを選ぶには、スケールアップ能力を確認する必要があります。大量生産における実績のある経験、堅牢な品質システム、そして試作品1個から本格的な製造までプロジェクトをサポートするコミットメントを重視してください。

未来のトレンド:自動化、AI、持続可能な製造業?

将来の製造トレンドが収益にどのような影響を与えるか、見えずに悩んでいませんか?現在の製造方法がすぐに時代遅れになり、競合他社に遅れをとるのではないかと懸念していませんか?

大量生産CNC加工の未来は、オートメーションとAIによって再構築されつつあり、前例のないスピードと精度でプロセスを最適化する。同時に、持続可能な実践が新たな標準となりつつあり、環境的なメリットだけでなく、効率性の向上と材料の節約による強力な競争上の優位性を提供しています。

大量生産の状況は急速に変化している。これらの進歩は単なる理論的なものではなく、具体的な結果をもたらす実用的なツールなのだ。

AIによるプロセス最適化

人工知能による自動化はもはやSFではない。その中で 大量CNC加工AIアルゴリズムは、機械上のセンサーから得られる膨大な量のデータをリアルタイムで分析する。これにより、切削速度、送り、ツールパスを自律的に調整し、効率を最大化し、工具の摩耗を最小限に抑えることができる。また、AIは予知保全にも活用されており、機械の潜在的な故障を事前に警告し、コストのかかるダウンタイムを防ぎます。これは、事後的な問題解決から事前的な最適化への移行であり、次のようなイノベーションの原動力にもなる概念である。 ジェネレーティブデザイン8.このインテリジェントなアプローチにより、一貫した品質とスループットが保証される。

| アスペクト | 伝統的な機械加工 | AIによる機械加工 |

|---|---|---|

| プロセス制御 | オペレーターによる手動調整 | リアルタイムの自律的最適化 |

| メンテナンス | 予定または反応 | 予測的かつ積極的 |

| 品質保証 | ポストプロダクションの抜き打ちチェック | 工程中のモニタリングと修正 |

プロセスをよりスマートにするだけでなく、より統合的で責任あるものにすることが今後の課題である。テクノロジーの融合が進み、環境への影響も重視されるようになっている。

ハイブリッド・システムとグリーン・マニュファクチャリング

最もエキサイティングな開発のひとつがハイブリッド・マニュファクチャリングで、アディティブ・プロセス(3Dプリンティングなど)とサブトラクティブ・プロセス(CNC機械加工)をひとつの自動化されたシステムに組み合わせたものです。これにより、内部チャンネルや軽量格子構造を持つ非常に複雑な部品を作成し、重要な表面を厳しい公差で加工することができます。

環境に優しい実践

持続可能性もまた、イノベーションの重要な原動力となりつつあります。PTSMAKEでは、お客様と共に環境に優しいソリューションを積極的に模索しています。これには、リサイクル可能な金属の使用、エネルギー効率の高い機械の導入、生分解性切削液の採用などが含まれます。このような環境に配慮した実践は、企業の環境フットプリントを削減するだけでなく、廃棄物の削減やエネルギー消費量の低減による大幅なコスト削減につながることも多く、二重のメリットを生み出します。

大量生産CNC加工の未来は、インテリジェントで統合された持続可能なソリューションによって定義されます。AIによる最適化は効率を高め、ダウンタイムを防止し、ハイブリッド製造と環境に優しい実践は、複雑な設計を可能にし、運用コストを削減することで、明確な競争上の優位性を提供します。

サイクルタイムの最適化が生産コストと納品スピードに直接影響することをご理解ください。 ↩

この重要な指標によって、大量生産全体にわたってすべての部品の精度がどのように保証されるかをご覧ください。 ↩

原産地から最終部品に至るまでの材料の歩みを追跡することで、重要な製造部門における品質とコンプライアンスを確保する方法をご覧ください。 ↩

測定の科学と、製造精度における重要な役割を理解する。 ↩

この指標を計算することで、機器の故障を予測し、メンテナンス・スケジュールを効果的に最適化する方法をご覧ください。 ↩

材料特性が方向によってどのように変化するかを理解することは、強度と信頼性の高い複合部品を設計する上で非常に重要です。 ↩

何千もの機械加工部品の品質と一貫性を保証するには、精密な計測が不可欠です。 ↩

AIアルゴリズムが性能要件、材料、製造方法に基づいて最適な部品設計を生成する方法をご覧ください。 ↩