精密部品に適した表面コーティングを見つけるのは悪夢のような作業だ。指定したコーティングを施した部品を受け取ると、厚みのムラや密着不良、あるいは公差を狂わせるコーティングの堆積が判明する。複雑な形状に均一な被覆が必要な場合、従来の電気めっきは往々にして失敗する。.

無電解ニッケルめっき(ENP)は、電流を用いずに均一なニッケル-リン合金被膜を堆積させる自己触媒化学プロセスであり、複雑な形状の部品においても均一な膜厚と優れた耐食性を提供する。.

コーティング不良による数千ドルの再作業費用を経験した後、ENPに切り替えたエンジニアと仕事をしたことがあります。このガイドでは、コスト分析から材料適合性までを網羅し、部品の不良やプロジェクト遅延につながるミスを回避する手助けをします。.

無電解ニッケルめっきがミッションクリティカルな用途で従来めっきを凌駕する理由

ミッションクリティカルな用途では、コーティングの失敗は許されない。電気めっきなどの従来手法は往々にして不十分である。複雑な形状に対応できないという課題を抱えている。.

これにより、コーティングの厚みが不均一になることがあります。縁部に堆積が見られ、窪み部分では密着性が低下することがよくあります。.

均一性の課題

無電解ニッケルめっき(ENP)はこれらの問題を解決します。完全に均一な層を形成し、複雑形状部品におけるニッケルめっきの性能を向上させます。.

核心的な違いを比較してみましょう。.

| 特徴 | 伝統的な電気めっき | 無電解ニッケルめっき |

|---|---|---|

| 均一性 | 一貫性がない | 高い均一性 |

| 複雑な部品 | カバレッジの悪さ | 優れたカバレッジ |

| 縁の堆積 | 共通の課題 | 問題ではない |

ENPは信頼性において明確な選択肢です。.

深掘り:プロセス対パフォーマンス

核心的な違いは堆積方法にある。電解めっきは外部からの電流に依存する。この電流は自然に高点や鋭いエッジに集中する現象が「ドッグボーン効果」として知られている。"

これにより、窪んだ部分や内径には危険なほど薄いコーティングが残ります。精密部品において、このような不均一性は腐食や摩耗による早期故障を引き起こす可能性があります。航空宇宙や医療機器などの産業では、このリスクは許容できません。.

無電解ニッケルめっきは、しかし、全く異なるプロセスである。これは、 自己触媒反応1 化学溶液中で。電流によって金属の析出位置が制御されないため、コーティングは部品の表面全体に完全に均一に堆積します。穴の内側や複雑な内部形状も含みます。.

主なパフォーマンス上の利点

この均一な厚さのめっきは、優れた保護性能に直結します。PTSMAKEでは、ENPが部品のあらゆるミリメートルにわたって一貫して卓越した硬度と耐食性を提供する様子を目の当たりにしてきました。.

| メートル | 電気めっき | 無電解ニッケルめっき |

|---|---|---|

| 耐食性 | グッド | 素晴らしい |

| 硬度(めっき直後) | 約400HV | 約550HV |

| 耐摩耗性 | グッド | 素晴らしい |

| 内部カバレッジ | 貧しい | 完全 |

この信頼性こそが、エンジニアが最も要求の厳しい部品にENPを指定する理由である。.

無電解ニッケルめっきは、従来の電気めっきでは実現できない均一な被覆を実現します。その化学的堆積プロセスにより不均一性が排除され、性能が最優先される複雑でミッションクリティカルな部品に対し、優れた保護性、硬度、信頼性を提供します。.

複雑なCNC部品における無電解ニッケルめっきの隠れたコスト削減効果

仕上げオプションを評価する際、多くの人が部品単価のみに注目しがちです。これは視野が狭すぎます。真の節約効果は総所有コスト(TCO)を見ることによって明らかになります。無電解ニッケルめっきは初期費用が高いかもしれません。しかし長期的に見れば、はるかに多くのコスト削減効果をもたらします。.

より長い部品寿命と少ないメンテナンス

主な利点は耐久性です。均一なコーティングが部品を摩耗や腐食から保護します。これにより部品の寿命が延びます。長寿命の部品は頻繁な交換やメンテナンスによる停止時間を削減します。.

| 特徴 | コストへの影響 |

|---|---|

| 耐久性の向上 | 交換部品の購入が減少 |

| 耐食性 | メンテナンスによるダウンタイムの削減 |

| 摩耗の低減 | 延長された動作寿命 |

この積極的な取り組みは、長期的に見て大幅な節約につながります。今少し多く投資することで、将来大きく節約できるという典型的な例です。.

無電解ニッケルめっきの真の経済的メリットは、適切なENPコスト分析を実施することで明らかになります。単なる故障防止ではなく、最初から生産効率を最適化することなのです。これは私がPTSMAKEでクライアントとよく交わす会話です。.

再加工削減:大幅なコスト削減

厳しい公差が要求される複雑なCNC部品では、手直し作業が大きなコスト要因となる。不均一なコーティングは部品の規格外を招く。無電解ニッケルめっきは複雑な形状上でも完全に均一な層を形成する。この均一なめっき層は部品の トライボロジー特性2, 時間の経過とともに摩耗を低減します。.

この一貫性により、めっきの問題による手直しが事実上不要となります。.

拒否率の低下

ニッケルめっきの不良率を低下させることは、直接的にROI(投資利益率)の向上につながります。当社の経験上、めっきのばらつきは最終検査不合格の主な原因です。均一性を保証するコスト効率の高いめっきサービスを選択することで、良品の歩留まりを向上させることができます。.

| コスト係数 | 標準めっき | 無電解ニッケルめっき |

|---|---|---|

| 不合格率 | より高い可能性 | 一貫して低い |

| 再作業の必要性 | 共通 | 希少 |

| 単価 | 下(初期) | より高い(初期) |

| 実効コスト | 失敗に伴い増加する | 安定を保つ |

不良品が増えるほど総コストは増加します。無電解ニッケルめっきはこのリスクを最小限に抑え、生産の予測可能性と収益性を高めます。.

無電解ニッケルめっきの初期コストは、その長期的な価値によって相殺されます。部品寿命を延長し、メンテナンスを削減し、高コストな手直しや不良品を大幅に減少させます。これにより、高精度部品にとって優れた投資となります。.

無電解ニッケルめっきが過酷な環境下で耐食性を高める仕組み

無電解ニッケルめっき(ENP)は過酷な環境下で優れた性能を発揮します。均一で非多孔性の被膜が強力な保護層を形成し、部品が常に腐食性物質に晒される環境において極めて重要です。.

海洋環境におけるENP

海水は容赦ない。金属を激しく侵食する。私はその様子を目にしてきた。 ENP(欧州近隣政策)の海洋分野における取り組み 部品の寿命を大幅に延長します。このコーティングは基材を湿気から完全に遮断します。.

化学物質への曝露を生き延びる

産業環境では、過酷な化学物質への曝露が一般的である。ENPは強固な防御を提供する。これにより、業界をリードする製品となっている。 過酷な用途向けニッケルめっき.

| 環境 | キー・チャレンジ | ENPの優位性 |

|---|---|---|

| マリン | 塩スプレー | 非多孔性バリア |

| ケミカル | 酸/アルカリ | 高い化学的不活性 |

| 湿度 | 結露 | ユニフォーム |

メッキの均一性が最大の強みであり、弱点が存在しないことを保証する。.

無電解ニッケルめっきの優れた性能は、その独自の析出方法に由来します。電気めっきとは異なり、ENPは外部からの電流を必要としません。代わりに、特定の化学的プロセスに依存しています。.

シールドの科学

コーティングは制御された方法で塗布される 自己触媒反応3. このプロセスはニッケル-リン合金を基板上に直接堆積させる。このプロセスは自己持続型であり、部品全体にわたり驚くほど均一で緻密な層を形成する。.

均一性:決定的な優位性

この方法は、めっきがすべての表面を均一に覆うことを保証します。内部の空洞、ねじ山、鋭い角まで同じ厚さで被覆します。これにより、腐食がしばしば発生する薄い部分が排除されます。この均一なバリアこそが、優れた性能を実現する要因です。 耐食性めっき.

リン含有量が保護に与える影響

合金のリン含有量は調整可能であり、これによりコーティング特性が変化します。PTSMAKEでの数多くのプロジェクトを経て、当社は最も過酷な耐食性が求められる場合、高リン含有量のENPをクライアントに推奨しています。.

| リン含有量 | 耐食性 | 構造 |

|---|---|---|

| 低 (1-4%) | グッド | 結晶性 |

| 中程度(5-9%) | 非常に良い | ミックス |

| ハイ (10-13%) | 素晴らしい | アモルファス |

この適応性により、特定の過酷な用途に合わせて仕上げを調整でき、最適な性能を確保します。.

要するに、無電解ニッケルめっきは、その独自の化学的プロセスにより均一で非多孔性のバリア層を形成します。これにより、海洋環境、化学環境、高湿度環境において比類のない腐食防止性能を発揮し、過酷な用途に最適な選択肢となります。.

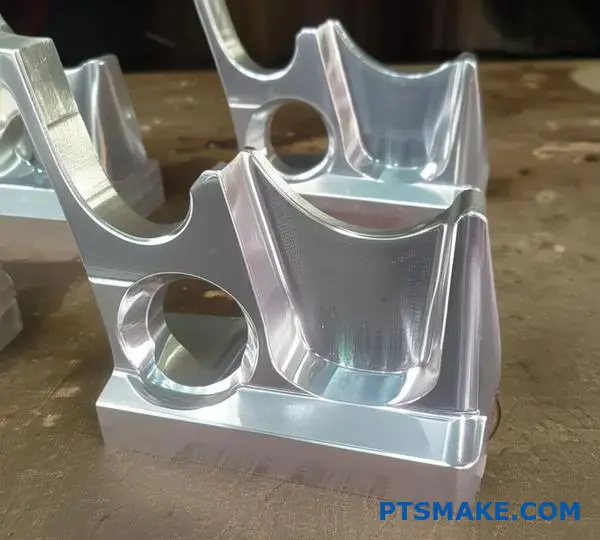

無電解ニッケルめっきが寸法安定性と公差に果たす重要な役割

精密製造において、寸法精度を維持することは絶対条件である。従来のめっき法では、しばしば不均一な層が生じる。これは慎重に機械加工された公差を台無しにする可能性がある。.

無電解ニッケルめっき(ENP)はこの問題を解決します。完全に均一な被膜を形成します。複雑な形状や内面にも適用可能です。これにより、寸法公差めっきとして優れた選択肢となり、部品の嵌合性や機能を損なうことなく保護します。.

予測可能かつ制御可能なプロセス

ENPコーティングの厚さは非常に予測可能です。これは時間と浴液の化学組成に依存します。この制御は技術者にとって極めて重要です。.

| めっき法 | 均一性 | 厚みの制御 |

|---|---|---|

| 無電解ニッケル | 高 (±5-10%) | 素晴らしい |

| 電気めっき | 低(変動あり) | 複雑な形状では不向き |

このレベルの制御により、部品は毎回正確な仕様を満たします。.

航空宇宙やロボット工学の部品において、故障は許されない。これらの部品は複雑な形状を持ち、極めて精密な嵌合が求められる。ここに無電解ニッケルめっきの真価が発揮される。.

精密めっきによる高精度嵌合

このプロセスは電流に依存しない。これにより電気めっきで一般的な「ドッグボーン効果」が排除される。部品上の高電流領域で層が厚くなることはない。これにより鋭角から深い凹部まで、あらゆる表面に均一なコーティングが施される。.

この均一な堆積特性こそが、ENPを公差が厳しい部品に理想的なものとしています。マイクロン単位の精度で組み合わさる必要がある二つの部品において、保護コーティングにばらつきが生じることは許されません。 自己触媒的析出4 ENPの信頼性を保証する。.

歪みとストレスの除去

さらに、一部のめっき工程では熱応力が生じます。これにより基板に微細な歪みが発生する可能性があります。高精度部品においては、わずかな反りであっても許容できません。.

PTSMAKEでは、敏感な合金で作られた部品にはENPを推奨します。低温処理浴により熱応力のリスクを最小限に抑え、部品の本来の寸法と機械的特性を維持します。.

| 特徴 | 公差への影響 |

|---|---|

| 均一コーティング | 不均一な堆積がなく、設計寸法を維持します。. |

| エッジの蓄積なし | 角や縁は大きくなりすぎない。. |

| 低ストレスプロセス | 反りや材料の歪みを防止します。. |

これにより、きつい嵌合部における精密めっきの最適な解決策となります。.

無電解ニッケルめっきは、厳しい設計公差を満たす均一な被膜を形成します。歪みを発生させず、めっき後の機械加工が不要となるため、航空宇宙やロボット工学などの重要産業における複雑で高精度の部品に最適です。.

アプリケーションに適したENP厚さを選択する秘訣

適切な無電解ニッケルめっきの厚さを選択することは、推測によるものではありません。それは、用途の特定の要求に基づいて計算された決定です。目標は完璧なバランスを見つけることです。.

十分な厚みで保護する必要があります。しかし厚すぎると寸法が変わり、不必要にコストが増加します。このガイドは主要な要素を判断する手助けとなります。.

主要な厚み要因

主に4つの領域を考慮する:摩耗、負荷、材料、環境。それぞれが最適な性能を発揮するための理想的なめっき深さを決定する上で重要な役割を果たす。.

基本厚さ推奨値

以下は、私たちがクライアントとよく話し合う一般的な出発点です。.

| 環境/使用 | 推奨厚さ(マイクロメートル) |

|---|---|

| 軽度の腐食 | 5~10 µm |

| 中程度の摩耗 | 15~25マイクロメートル |

| 深刻な腐食/摩耗 | 25~50 µm |

| サルベージ/ビルドアップ | 50 µm |

この表は基本的な枠組みを示しています。具体的なニーズに応じて数値を調整してください。.

最適なENPミクロンを決定するには、部品の機能を深く考察する必要があります。単なる表を見るだけでは不十分です。作用する力を理解することが肝要なのです。.

摩耗と負荷に関する考慮事項

負荷の増大と摩耗性接触は、より大きな厚みを要求する。これは耐摩耗性に優れた厚みを達成するために極めて重要である。薄いコーティングは、負荷下では単に急速に摩耗してしまう。.

例えば、摺動接触のある部品はより多くの保護を必要とする。穏やかな腐食にのみさらされる静的部品よりも厚い層が必要である。.

について めっき状態の硬さ5 この堆積層は優れた初期耐摩耗性を発揮します。ただし、過酷な用途においては、より厚いコーティングを施すことで、基材が露出するまでの耐用年数を延長できます。.

材料及び最終用途分析

基板材料も選択に影響します。アルミニウムのような柔らかい材料では、より厚いENP層が必要となる場合があります。これにより表面硬度が向上し、損傷を防ぐことができます。.

PTSMAKEでは、常に最終使用環境を分析します。無菌環境下の医療機器と、道路塩に曝される自動車部品では、求められる特性が異なります。この詳細な分析により、めっきが期待通りの性能を発揮することを保証します。.

| アプリケーション詳細 | 主な検討事項 | 最適ENPミクロン(µm) |

|---|---|---|

| 高荷重支持 | 耐摩耗性を最大化する | 25-50 |

| 複雑な幾何学 | 均一なカバーを確保する | 10-20 |

| 電気接点 | 導電性を維持する | 5-10 |

| 食品用表面 | 汚染を防ぐ | 15-25 |

この無電解ニッケルめっきの厚さガイドは、作業内容に最適なめっき厚さを選択するのに役立ちます。.

最適なENP厚さの選定には、摩耗、負荷、材料、および部品の最終用途の分析が必要です。この体系的なアプローチにより、部品の重要寸法や機能を損なうことなく、耐久性と費用対効果を確保します。.

設計図面におけるニッケルめっきの指定時に避けるべきよくある間違い

設計図面は唯一の信頼できる情報源です。ニッケルめっきを指定する際、この文書上の誤りは多大な損失を招く可能性があります。これらはしばしば遅延や部品の適合不良を引き起こします。.

図面を通じた明確なコミュニケーションは不可欠です。これにより最終製品が全ての機能要件を完璧に満たすことが保証されます。よくある落とし穴をいくつか見ていきましょう。.

めっき厚さの忘却

頻繁に問題となるのは、めっきが寸法に追加されることを無視することです。この見落としは重大な公差の積み重ね問題を引き起こします。部品が正しく組み立てられない可能性があります。.

ENPの図面作成において最初からベストプラクティスに従うことで、後々のトラブルを防げます。.

避けるべき重大な図面作成上の誤り

| よくある間違い | 結果 |

|---|---|

| めっき堆積の無視 | 部品が規格外で、検査に不合格となる。. |

| 公差の過剰指定 | 不要なコスト増加、より長いリードタイム。. |

| 曖昧なメッキに関する注記 | コーティングの不均一、部品故障の可能性あり。. |

ニッケルめっきにおける、シンプルでありながら重要な仕様上のポイントです。.

最も重要な詳細は寸法に関するものです。寸法がメッキ前の部品のものか、メッキ後の部品のものかを明確に定義しなければなりません。この点での曖昧さは失敗を招く要因となります。機械加工者とメッキ加工者は異なる情報を必要とします。.

GD&Tおよびめっき層

幾何公差(GD&T)の要求は、コーティングによって大きく影響を受ける。無電解ニッケルめっきの均一な層は、形状の寸法を変化させる。この変化は、アセンブリ内での部品間の相互作用に影響を及ぼす可能性がある。.

例えば、穴の直径は縮小し、軸の直径は拡大する。これはクリアランスや嵌合に直接影響する。図面ではこの変化を考慮しなければならない。.

プレート後部の寸法が重要である

PTSMAKEでは、常にクライアントに対し、メッキ後の最終寸法を指定するよう助言しています。これにより品質管理における推測作業が不要となり、最終部品の受入基準として確立されます。この手法は、制御対象となる特徴を扱う際に極めて重要です。 最大材料条件6.

GD&Tとニッケルめっきを適切に考慮することで、機能的な成功が保証される。.

| 次元タイプ | 誰が利用するのか | 目的 |

|---|---|---|

| プレプレート | 機械工 | コーティング前に部品を正しいサイズに加工する。. |

| ポストプレート | 検査官/エンドユーザー | 最終部品がすべての仕様を満たしていることを確認する。. |

この情報の明確な分離は、優れた製造設計の基盤である。.

正確な設計図面は必須です。プレプレートおよびポストプレートの寸法を、特にGD&T公差指定を用いて明確に定義することで、公差問題を防止します。これにより無電解ニッケルめっきプロジェクトの成功が保証され、高コストな手直しや遅延を回避できます。.

エンジニアが耐摩耗性において硬質クロムめっきではなくENPを選ぶ理由

無電解ニッケルめっきと硬質クロムめっきを比較すると、その違いは決定的です。硬度だけの問題ではありません。.

エンジニアは、ENPのユニークなプロセス上の利点から、しばしばこの技術を選択します。これらの利点は、部品の性能と製造コストに直接影響を与えます。.

主な相違点

硬質クロムは電解プロセスである。これによりエッジ部分に不均一な堆積が生じることがある。一方ENPは化学プロセスであり、完全に均一な層を形成する。この特性から、摩耗に対する優れたクロム代替材となる。.

| 特徴 | 無電解ニッケルめっき(ENP) | ハードクローム |

|---|---|---|

| 均一性 | 複雑な形状でも優れた性能を発揮する | 縁に堆積しやすい |

| マスキング | 多くの場合不要 | 広範囲のマスキングが必要 |

| 脆化 | 水素脆化なし | 水素脆化の危険性 |

この均一な被覆は、厳しい公差が要求される部品にとって極めて重要です。これにより、表面全体にわたって一貫した耐摩耗性が確保されます。.

ENPと硬質クロムメッキの選択は、部品の形状と材質によって決まることが多い。それぞれのコーティングには適した用途があるが、ENPは硬質クロムメッキでは解決できない課題を解決する。.

ENPの均一性の利点

無電解ニッケルめっきの主な利点は、その均一な堆積層にある。ねじ山、穴、内面にも均一に被覆する。硬質クロムめっきではこれが難しい。.

コーナー部に堆積し、「ドッグボーン効果」を引き起こす。これによりメッキ後の研削が強制され、工程とコストが増加する。ENPはこの問題を解消し、時間と費用を節約する。複雑な部品においては、ENPが優れた選択肢である。.

水素脆化の除去

硬質クロムめっきは高強度鋼を弱化させる可能性がある。この工程で水素が導入され、金属を脆化させる。これは重大な破損リスクである。.

ENPは、 自己触媒反応7. このプロセスでは基材に水素が導入されません。これにより、重要かつ高強度の部品におけるニッケル対クロムコーティングの議論は単純化されます。当社の試験により、ENPが基材の完全性を維持することが確認されています。.

マスキング不要のアプリケーション

ハードクロムめっきでは、めっきを施すべきでない領域に対して広範囲なマスキングが必要となる。これは労力がかかり、コストのかかる工程である。.

ENPではマスキングが不要な場合が多く、コーティングは対象表面のみに付着します。これにより工程全体が簡素化され、PTSMAKEでは納期短縮とプロジェクト全体のコスト削減を実現します。.

無電解ニッケルめっきは比類のない均一な被覆を実現し、後加工の必要性を排除します。また高張力鋼における水素脆化のリスクを解消し、複雑なマスキングの必要性を低減または排除することで製造を簡素化します。これにより、優れた選択肢となります。.

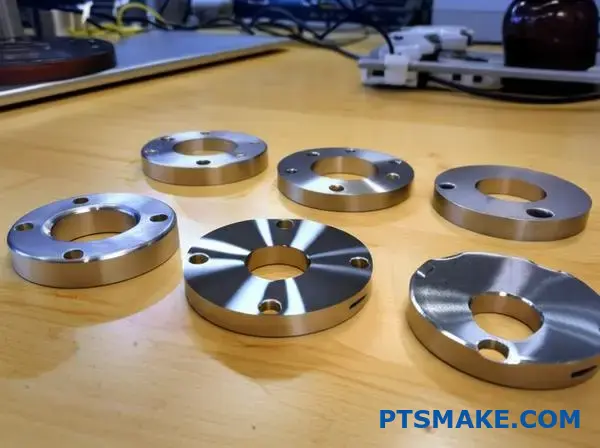

無電解ニッケルめっきのための究極の材料適合性ガイド

無電解ニッケルめっきの成功は基材から始まる。すべての材料が同等ではない。適切な材料の選択こそが、完璧な仕上げの基盤となる。.

このプロセスは非常に汎用性が高い。製造で用いられる多くの一般的な金属に効果的に作用する。.

ENP互換金属

当社は主にアルミニウム、鋼、銅合金を取り扱っています。それぞれが固有の特性を有しており、最適な接着性と性能を実現するためには、表面処理に特定のアプローチが求められます。.

| 素材 | 主要な前処理要因 |

|---|---|

| アルミニウム | 酸化膜除去 |

| スチール | 表面活性化 |

| 銅 | 脱脂・脱酸 |

これらの微妙な違いを理解することが重要です。これによりめっきが完全に密着し、後工程での欠陥を防止します。.

材料の前処理は画一的なプロセスではありません。PTSMAKEでは、特定の金属に合わせて工程を調整します。これにより、基板とニッケルリン層の最適な接合が保証されます。この細部へのこだわりが性能にとって極めて重要です。.

表面処理:重要な最初のステップ

表面の清浄度は絶対条件である。油分、酸化物、グリースなどの汚染物質は接着不良を引き起こす。前処理工程はめっき浴そのものと同様に重要である。.

アルミニウムへのニッケルめっき

アルミニウムは人気があるが扱いが難しい。空気中で瞬時に不活性酸化皮膜を形成する。めっき前にこの皮膜を除去し、再形成を防ぐ必要がある。これは通常、特殊な処理を用いて行われる。 亜鉛酸塩処理8 薄い亜鉛層を堆積させる。.

鋼及び銅合金

これらの材料はより単純である。主な目的は加工油と表面酸化物の除去である。通常、徹底的なアルカリ洗浄に続いて酸浸漬を行うことで、めっきに適した活性表面を形成するのに十分である。.

チタンのような難加工材料

チタンなどの材料には、高度に専門化された多段階活性化プロセスが必要である。これらは、ENP堆積物が適切に密着することを保証するため、しばしば強力なエッチング剤や特定のストライク層を伴う。.

| 素材 | クリーニング | エッチング | 活性化 |

|---|---|---|---|

| アルミニウム | アルカリ性浸漬 | 酸/アルカリエッチング | 亜鉛酸浴 |

| 炭素鋼 | アルカリ性浸漬 | 酸洗 | ニッケルストライク |

| 銅/真鍮 | アルカリ性浸漬 | 酸浸漬 | ダイレクトプレーティング |

無電解ニッケルめっきの成功は、二つの要素にかかっている。第一に、適合する基材の選択である。第二に、素材ごとに細心の注意を払った前処理工程の実施である。これらの初期段階は、仕様を満たす耐久性と高品質な仕上げを実現するために極めて重要である。.

誤解を解く:無電解ニッケルは耐食性だけのためではない

多くの技術者は無電解ニッケルめっきを単なる防錆処理と見なしている。これは電気めっきに関するよくある誤解だ。実際のところ、その実態ははるかに興味深い。.

ENPは顕著な機械的特性を有する。その硬度は主要な特徴であり、熱処理により驚異的なレベルに達する。.

これにより耐摩耗性に優れています。また、その磁気特性も考慮します。これらはリン含有量に基づいて変化します。.

その電気伝導性はもう一つの有用な特性である。腐食防止だけでなく、多くの用途に活用できる汎用性の高いコーティング材である。.

腐食防止以外のENPの利点を詳しく見ていきましょう。その効果はめっき浴中のリン含有量に大きく依存します。これはあらゆるプロジェクトにおいて極めて重要な詳細事項です。.

硬度と耐摩耗性

めっき状態のENPは既に硬度が高い。熱処理後は硬度が大幅に増加する。この処理により内部組織が変化し、過酷な条件下で使用される部品の耐摩耗性が向上する。.

以下の表は、当社の内部テストに基づく差異を示しています:

| リン含有量 | めっき状態硬さ(HV) | 熱処理硬度(HV) |

|---|---|---|

| 低 (1-4%) | 550 – 650 | 最大1100 |

| 中程度(5-9%) | 450 – 550 | 最大1000 |

| ハイ (10-13%) | 400 – 500 | 最大900 |

これを測定するために、我々は ヴィッカース硬さ9 テスト。極度の耐久性が求められる部品には、低リン含有の熱処理済みENPが最適な選択肢です。当社はPTSMAKEで高摩耗産業機械部品に使用しています。.

磁気的および電気的特性

ENPの磁気特性は、そのリン含有量に直接関連している。低リン含有コーティングは磁性を示す。これは磁気応答を必要とする用途に有用である。.

逆に、高リン含有コーティングは非磁性である。これは磁気干渉を避けなければならない電子機器において極めて重要だ。これが、顧客が精密機器にENPを選ぶ主な理由である。.

電気的には、ENPは導電性を示すが、純ニッケルよりは低い。その抵抗率はリン含有量によって変化する。この特性により、電磁波シールド用途に適している。.

要するに、無電解ニッケルめっきは腐食防止以上の価値を提供する。調整可能な硬度、特定の磁気特性、有用な導電性を備えることで、高性能用途における強力なエンジニアリングツールとなる。.

実例研究:ENPが航空宇宙重要部品の早期故障をいかに防止したか

ある顧客から繰り返し発生する問題が持ち込まれた。彼らの重要な航空機ハードウェア部品が早期に故障していた。当初選択したコーティングが全く耐えられなかったのだ。.

これは些細な問題ではなかった。多大な遅延を引き起こし、重大な安全上の懸念を生じさせた。彼らは迅速かつ堅牢な解決策を必要としていた。.

初期コーティングオプション

彼らのチームは当社に依頼する前に、いくつかの標準的な選択肢を検討していました。共同分析で明らかになったように、それぞれの選択肢には彼らの特定の用途において重大な欠点がありました。.

| コーティング | 主なメリット | 申請上の不利益 |

|---|---|---|

| ハードクローム | 極度の硬度 | 不均一なコーティング、ひび割れのリスク |

| 陽極酸化処理 | 良好な耐食性 | 可動部品の耐摩耗性が低い |

| 亜鉛メッキ | 費用対効果 | 過酷な環境下での保護が不十分 |

これは航空宇宙用コーティングの典型的な事例研究である。当初の選択肢は論理的に思えたが、複雑な運用ストレスに対処できなかった。我々は無電解ニッケルめっき(ENP)を提案した。.

この状況は航空宇宙工学における一般的な課題を浮き彫りにした。異なる材料間の相互作用と過酷な運用条件は容赦ない。高強度アルミニウム合金製の顧客部品は、摩耗と腐食の複合要因により破損していた。.

代替コーティングが失敗した理由

彼らが試験した硬質クロムめっきは、応力下で微小な亀裂を生じ、これが破損点となった。陽極酸化皮膜は腐食に対して保護効果を持つものの、接触面では急速に摩耗した。これにより母材が露出し、急速な劣化を招いた。.

この劣化はステンレス鋼製ファスナーとの接触によって加速された。これにより、 ガルバニック腐食10, これは当初の設計が見落としていた問題だった。単純なコーティングでは不十分で、多機能バリアが必要だった。.

ENPを解決策として

無電解ニッケルめっきが最適な解決策となった。その最大の利点は均一性である。コーティングは部品の複雑な形状に完璧に追従し、薄肉部分や盛り上がりも生じなかった。これは航空機用ハードウェアにおけるニッケルめっきにとって極めて重要である。.

クライアントとのテスト段階を経て、結果は明らかでした。ENPは優れた保護性能を発揮し、部品の故障を防止しました。.

| パフォーマンス指標 | 前のコーティング(陽極酸化処理) | 無電解ニッケルめっき(ENP) |

|---|---|---|

| 耐摩耗性(テーバー法) | 中程度 | 素晴らしい |

| 耐食性(塩水噴霧試験) | 250時間 | 1000時間 |

| コーティング均一性 | フェア | 素晴らしい |

この事例は、効果的なENP故障防止を実証しています。摩耗、腐食、均一性の問題を単一で信頼性の高いプロセスで解決しました。.

この実世界の航空宇宙ケーススタディは、適切な表面処理が単なる最終工程ではなく、重要な設計要素であることを示しています。ENPは必要な包括的な保護を提供し、早期故障を防ぎ、重要な飛行ハードウェアの信頼性を確保しました。.

アルミニウム部品におけるENPと陽極酸化処理の選択

アルミニウム部品に適した表面処理を選択することは極めて重要な決定です。これは性能、耐久性、コストに直接影響を与えます。.

最も一般的な選択肢の2つは、無電解ニッケルめっき(ENP)と陽極酸化処理です。.

どちらもアルミニウムを保護しますが、その方法は根本的に異なります。この違いを理解することが重要です。特に、精密電子機器や防衛アセンブリの部品においてはなおさらです。両者を比較してみましょう。.

主な機能の違い

| プロパティ | 無電解ニッケルめっき(ENP) | 陽極酸化処理(タイプ II & III) |

|---|---|---|

| プロセス | 付加剤(コーティング堆積) | コンバーシブ(表面変換) |

| 導電率 | 導電性 | 非導電性(絶縁体) |

| 均一性 | 複雑な形状でも優れた性能を発揮する | 公平、形状によって異なる場合がある |

| 硬度 | 非常に高い(45-70 HRC) | 高(ハードコート用:60-70 HRC) |

クライアントが助言を求めてきた場合、まず部品の主要機能を明確にします。ENP処理と陽極酸化処理の選択は、この点にかかっています。どちらが優れているかではなく、その用途に適した方を選ぶことが重要です。.

プロセスと特性

陽極酸化処理は電気化学的プロセスである。アルミニウム表面を耐久性のある酸化アルミニウム層に変換する。この層は多孔質で優れた電気絶縁体である。部品自体に一体的に形成される。.

無電解ニッケルめっきは異なる。化学的めっきプロセスである。部品を均一なニッケル-リン合金層で被覆する。これは 自己触媒反応11.

ENPの主な利点は均一性です。コーティングは部品の輪郭に完全に沿います。複雑な内部キャビティにおいても同様です。これにより、厳しい公差と均一な被覆が求められる部品に最適です。.

摩耗寿命とコスト分析

陽極酸化処理、特にタイプIII(ハードコート)は優れた耐摩耗性を提供する。一般的な保護には、より費用対効果の高い解決策となることが多い。.

しかしながら、高応力や高摩擦を受ける部品においては、ENPが優れた耐摩耗性を発揮することが多い。当社の顧客との共同研究に基づけば、高リン含有ENPの潤滑性と硬度は部品の耐用年数を大幅に延長し、初期投資を正当化する。.

最終的な判断は、性能要件と予算制約のバランスを取るものとなるでしょう。.

ENPと陽極酸化処理の選択は、用途の特定の要件によって異なります。必要な電気伝導性、耐摩耗性、厚み均一性などの要素を考慮してください。どちらの処理も、適切に施せばアルミニウムに優れた保護効果をもたらします。.

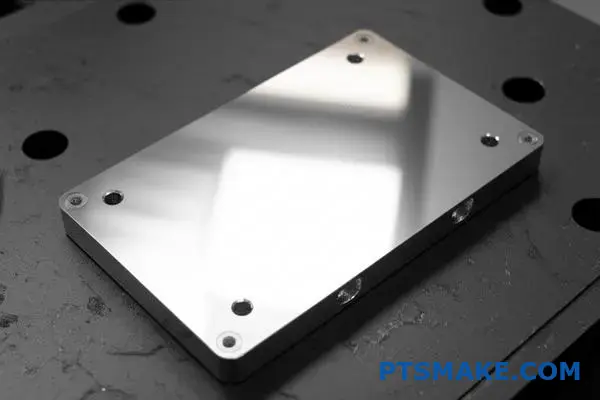

表面仕上げが重要な理由:ENPとRaの要件を解説

無電解ニッケルめっき(ENP)は部品を保護するだけでなく、表面仕上げを積極的に向上させます。このプロセスは、要求の厳しい用途において均一で滑らかな表面を実現するための鍵となります。.

ENPによるRaの改善

ENP堆積の均一性は、基板の微細な凹凸を平滑化するのに寄与する。これにより最終的なRa値が直接低下する。結果として、より滑らかで機能性の高い表面が得られる。.

影響 めっき後のRa 重要である。.

| プロパティ | ENP以前 | ENPの後 |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

この表は典型的な改善を示しています。最終的な 表面粗さめっき ENP 提供されるものは、元の部品よりもはるかに優れていることが多い。.

ENPが完璧な仕上がりを実現する方法

ENPの魔法はその化学的プロセスにある。縁に堆積する可能性のある電気めっきとは異なり、ENPは完全に均一な層を形成する。これにより隅々まで、内部構造に至るまで均等に被覆される。.

この均一性は複雑な部品にとって極めて重要です。手動調整なしで厚みを一定に保ちます。このプロセスにより、PTSMAKEではお客様に予測可能な結果を提供できます。.

滑らかさの科学

ENPは部品表面の微細な凹凸を埋めることで機能します。この平坦化効果こそが、 滑らかな仕上げのニッケルめっき. 部品の初期粗さは出発点であり、ENPがこれを精緻化する。.

コーティングの 不定形構造12 また、その平滑性と粒界の欠如にも寄与している。これは特に、優れた性能で知られる高リンENPコーティングにおいて顕著である。.

以下はコーティングの均一性の比較です:

| めっき法 | コーティング均一性 | 最適 |

|---|---|---|

| 無電解ニッケル | 優れた、非常に均一な | 複雑な形状、厳しい公差 |

| 電気めっき | 部品形状によって異なる | シンプルな形状、装飾的な仕上げ |

上記のデータは、ENPが精密用途において優れている理由を浮き彫りにしています。その一貫性は めっき後のRa 信頼性の高い性能が求められる部品にとって大きな利点です。.

無電解ニッケルめっきは表面品質を向上させる効果的な方法である。微細な欠陥を埋める均一性の高い被膜を形成し、表面粗さ(Ra)を大幅に改善するとともに、一貫した, 滑らかな仕上げのニッケルめっき 精密部品用。.

ENPコーティングにおける加速塩水噴霧試験の理解

ENPコーティングの耐食性をどのように証明するのか?標準化された試験に依拠しています。これらの方法は過酷な条件を効果的に再現します。.

最も一般的なのは塩水噴霧試験である。これはニッケルめっきの耐食性試験において重要な部分であり、性能を迅速に予測するのに役立つ。.

異なる試験はそれぞれ特定のニーズに対応します。適切なコーティングを選択するには、それらを理解することが不可欠です。.

一般的な手法の概要は以下の通りです:

| 試験方法 | 主要目標 | 代表的なアプリケーション |

|---|---|---|

| 塩水噴霧試験(ASTM B117) | 一般的な耐食性 | ほとんどのENPアプリケーション |

| CASS(ASTM B368) | 加速酸性腐食 | 装飾用クローム仕上げ |

| 気孔率試験 | コーティングの気孔を検出する | 高信頼性部品 |

この表はENPの品質評価の基準を設定するのに役立ちます。.

中性塩水噴霧試験(NSS試験)は、ASTM B117規格に基づく業界標準試験です。無電解ニッケルめっきの耐食性を評価する基準として用いられます。被覆部品を制御された腐食性塩水噴霧環境に曝露します。.

試験時間は主要な指標である。腐食の最初の兆候が現れるまでの時間を測定する。これは通常、母材からの赤錆である。必要な時間は、ENPコーティングの厚さとリン含有量に直接依存する。.

高リンENPコーティングは、塩水噴霧試験におけるENP評価で一貫して優れた性能を示します。中リンコーティングは96~200時間の仕様が想定されますが、高リンコーティングは容易に1000時間を超える性能を発揮します。当社PTSMAKEでは、お客様の要求事項に適合させるため、これらの基準値を採用しています。.

その他の特殊なニッケルめっきの耐食性試験も重要である。. 気孔率試験13, 例えば、コーティングの微細な欠陥を特定する。これらの微小な開口部は腐食の発生源となり、部品全体の信頼性を損なう可能性がある。.

以下に、各ENPタイプの典型的なパフォーマンスを示します:

| ENPタイプ | リン含有量 | 予想されるASTM B117時間(25µmあたり) |

|---|---|---|

| 低リン | 1-4% | 24~48時間 |

| 中リン | 5-9% | 96~200時間 |

| 高リン | 10-13% | 1000時間 |

覚えておいてください、これらはあくまでガイドラインです。基板の準備とめっきプロセス自体の品質が極めて重要です。清潔な表面に適切に施されたコーティングは、その種類に関わらず、不適切に施されたものよりも常に優れた性能を発揮します。.

適切な腐食試験の選択は不可欠である。塩水噴霧試験は信頼性の高い基準を提供する。しかし、コーティングの種類、厚さ、潜在的な欠陥を考慮することで、ENPコーティングの実用環境における耐久性と性能をより包括的に評価できる。.

無電解ニッケルの未来:エンジニアリングリーダーが注目すべき動向

無電解ニッケルめっきの未来は急速に進化しています。よりスマートでクリーンなソリューションへの移行が進んでいます。あらゆるエンジニアリングリーダーにとって、これらのめっき技術のトレンドを理解することはイノベーションに不可欠です。.

自動化が新たなレベルの精度をもたらしている。環境に優しい浴槽は例外ではなく標準となりつつある。ナノ粒子を用いた先進的なニッケルコーティング技術が性能の限界を押し広げている。これが業界の進む方向である。.

| トレンド | エンジニアにとっての主な利点 |

|---|---|

| 自動化と人工知能 | 比類のない一貫性と品質管理 |

| 環境に優しいバス | グローバル規制への準拠 |

| ナノ強化コーティング | 優れた硬度と耐摩耗性 |

これらの変化は、部品の設計と製造の方法を変えつつある。.

ENPの未来は単なる理論ではなく、複雑な技術的課題を解決する実用的な応用技術です。これらの先進的なニッケルコーティング技術の開発は、部品の信頼性と性能に直接影響を与えます。こうした変化が新たな機会を生み出すと確信しています。.

完璧な一貫性を実現する自動化

自動めっきラインは画期的な技術です。センサーを用いて溶液パラメータをリアルタイムで監視・調整します。これには以下の精密制御が含まれます: 浴の化学量論14, 各部品に均一なコーティングが施されることを保証します。このレベルの制御は、当社が頻繁に扱う高精度部品にとって不可欠です。これにより変動要因が排除され、再現性が向上します。.

より環境に優しい化学への転換

めっき浴から有害物質を除去する動きが活発化している。鉛やカドミウムを含む従来の安定剤に代わり、新たな配合剤が導入されている。環境に配慮した解決策へのこの注力は、持続可能性目標の達成に寄与する。同時に、コーティング品質を損なうことなく、RoHSやREACHなどの規制への準拠を保証する。.

先進ナノ複合コーティング

これはまさに画期的な新領域です。ナノサイズの粒子をニッケル・リンマトリックスに埋め込むことが可能になりました。これにより、強化された特性を備えた複合コーティングが実現します。.

| 粒子タイプ | 主な利点 |

|---|---|

| PTFE | 低摩擦係数 |

| ダイヤモンド | 極度の硬度と耐摩耗性 |

| 窒化ホウ素 | 高温潤滑性 |

これらのコーティングは、標準的な無電解ニッケルめっきをはるかに超える性能を提供します。過酷な環境下で使用される部品に最適です。.

ENPの未来は、精密化のための自動化、持続可能性のための環境に優しい化学技術、性能向上のためのナノ複合材料によって推進される。これらのめっき技術トレンドは、より強固で信頼性が高く、環境配慮型の部品を生み出しており、業界にとって大きな前進である。.

PTSMAKEで精密工学の扉を開けよう—無電解ニッケル加工のエキスパート

部品の信頼性、耐食性、コスト効率を向上させたいですか?今すぐPTSMAKEの専門家チームにお問い合わせください。次期プロジェクト向け無電解ニッケルめっきの迅速なカスタマイズ見積もりを取得——試作から量産まで、性能・精度・安心を保証します!

部品の形状にかかわらず、完璧に均一なコーティングを保証する化学的プロセスを発見してください。. ↩

表面摩擦、摩耗、潤滑が部品の性能と寿命に与える影響について学びましょう。. ↩

この完璧に均一で保護性の高いコーティングを可能にする化学的プロセスを理解する。. ↩

ENPの卓越した均一性と精度を保証する独自の化学反応について学びましょう。. ↩

この特性の測定方法を理解し、それが部品の最終性能に与える影響を把握してください。. ↩

このGD&Tの原理がコーティング部品に与える影響を理解し、完璧な組み立てと機能を確保する方法をご覧ください。. ↩

ENPが持つ完璧に均一なコーティングの優位性を生み出す化学的プロセスを学びましょう。. ↩

この浸漬めっきプロセスについて詳しく学びましょう。これはENP処理のためのアルミニウム下地処理に不可欠です。. ↩

この微小硬さ試験が、材料やコーティングの耐久性をいかに正確に測定するかについて学びましょう。. ↩

多金属アセンブリを設計する際には、この電気化学的プロセスとその防止方法を理解すること。. ↩

この独自の化学プロセスが、複雑な部品に完璧に均一な保護コーティングを施す仕組みをご覧ください。. ↩

このユニークな非結晶構造が、ENPコーティングにおいて優れた平滑性と保護性をどのように実現するかをご覧ください。. ↩

これらの試験が、部品の完全性を損ない早期故障を引き起こす可能性のある目に見えない欠陥をどのように発見するかについて学びましょう。. ↩

めっき浴における化学的平衡が被膜の品質と性能に与える影響を理解する。. ↩