腐食による産業用ハードウェアの不具合は、ダウンタイムや交換部品に毎年数百万ドルのコストをかけています。従来の亜鉛メッキや亜鉛メッキは、塩水噴霧、高湿度、温度サイクルにさらされると故障することが多く、エンジニアはより信頼性の高い保護ソリューションを求めて奔走しています。.

ダクロメットコーティングは、亜鉛-アルミニウムフレークシステムで、従来の電気メッキと比較して優れた耐食性を提供し、CNC機械加工部品の精密な寸法公差を維持しながら、720時間以上の塩水噴霧保護を提供します。.

このガイドでは、ダクロメットをお客様の用途に正しく指定するために必要な技術的詳細について説明します。公差の調整方法、適切な試験による性能の検証方法、ステンレス鋼や溶融亜鉛メッキなどの代替品とライフサイクルコストを比較する方法について説明します。.

ダクロメットコーティングが耐食性を大きく変える理由

金属部品を錆から守ることは、絶え間ない課題です。伝統的な防錆金属コーティングソリューションは、しばしば不十分です。過酷な環境には対応できないのだ。.

ダクロメットコーティングが強みを発揮するのはこの部分です。優れた耐食性が持続します。.

主な利点

このコーティング・システムがトップ・チョイスであるのには理由がある。塩水噴霧試験におけるその性能は並外れている。そのため、要求の厳しい用途に最適です。.

以下は、我々のテストによる簡単な比較である:

| 特徴 | ダクロメット・コーティング | 標準亜鉛めっき |

|---|---|---|

| 塩水噴霧時間 | > 500時間以上 | ~ 96時間 |

| 水素脆化 | リスクなし | ハイリスク |

このレベルのダクロメット・コーティングの耐食性は、他に類を見ない。.

ダクロメット・コーティングは単なる塗膜ではありません。高度な無機コーティングシステムです。金属部品に信頼性の高い安定した保護を提供します。.

ダクロメットの働き

コーティングは亜鉛とアルミニウムのフレークで構成されている。これらのフレークは特殊なクロメート・バインダーで保持されている。この混合物を硬化させると、強力なメタリックシルバーグレー仕上げとなる。.

多層防御

このユニークな組成は、多層バリアを提供する。亜鉛フレークが優れた 犠牲的保護1, 母材が腐食する前に。アルミニウム・フレークとバインダーが受動的バリアを形成する。このバリアが腐食プロセスを大幅に遅らせます。.

| コンポーネント | 機能 |

|---|---|

| 亜鉛フレーク | 一次腐食バリア |

| アルミニウムフレーク | バリア性と外観を高める |

| バインダー | フレークを基材に接着 |

重大なリスクの排除

ダクロメットの大きな利点は、非電解プロセスであることだ。つまり、水素脆化のリスクがゼロということだ。この問題は、高強度鋼部品を弱体化させ、予期せぬ故障を引き起こす可能性がある。重要な部品にとって、このリスクを回避することは不可欠である。そのため、耐塩水噴霧コーティングとして理想的です。PTSMAKEでは、失敗が許されない部品によくお勧めしています。.

ダクロメットコーティングは、亜鉛フレークとアルミニウムフレークの多層構造により、優れた耐食性を提供します。この非電解プロセスにより、水素脆化のリスクが排除され、過酷な環境下にある重要部品のための信頼性の高い防錆ソリューションとなっています。.

過酷な環境下でダクロメットが電気めっきを凌駕する理由

部品が過酷な環境で使用される場合、コーティングの性能は譲れません。塩水噴霧や高湿度は、あらゆる保護膜にとって究極のテストです。.

ダクロメットと電気メッキの比較は、お客様の要求の厳しい用途でよく行われます。その差は歴然です。.

ソルト・スプレー・ガントレット

標準化された塩水噴霧試験では、従来の電気メッキでは96~200時間以内に赤錆が発生することが多い。ダクロメットコーティングは、顕著な腐食が発生するまでに、常に500時間を超え、それ以上かかることも少なくありません。これは重要な性能差である。.

| 特徴 | ダクロメット・コーティング | 電気めっき(亜鉛) |

|---|---|---|

| 平均値塩水噴霧耐性 | > 500時間以上 | 96~200時間 |

| 故障モード | 徐々に、予測可能 | 赤さびの急激な発生 |

| 接着 | 優れた分子結合 | 剥がれやすい |

ディープ・ダイブ高湿度環境における性能

一定の湿度は、より微妙ではあるが、同様にダメージを与える脅威である。直接塩分にさらされるのとは異なり、微小な弱点を探してコーティングを攻撃する。金属用の優れた高湿度コーティングは、この持続的な湿気の侵入に耐えるものでなければなりません。.

ダクロメットの優位性層の厚いディフェンス

ダクロメットのユニークな構造は、ここでの最大の強みである。亜鉛とアルミニウムのフレークが重なり合い、クロメートバインダーで保持されている。これにより、水分が迷路のように入り組んだ道を通ることができる。.

この層構造は重要なバリアとなる。水分が母材に到達する前に、水分は効果的に遮断され、遅延される。また、亜鉛フレークは優れた 犠牲的保護2, 亜鉛フレークと亜鉛メッキや単純メッキを比較する際の重要な違いです。.

電気メッキの脆弱性

これとは対照的に、電着コーティングは単一のモノリシックな層である。強固に見えるが、微細な孔があったり、応力下で微細な亀裂が生じたりする。これらの欠陥は水分の直接の通り道となる。.

ひとたび水分がメッキの下に入り込むと、メッキのふくれや剥離を引き起こし、部品の致命的な故障につながります。私たちのテストによると、これは湿度の高い条件下でよく見られる故障モードです。.

| 保護メカニズム | ダクロメット・コーティング | 電気めっき |

|---|---|---|

| バリアタイプ | 多層フレーク構造 | 単一金属層 |

| 腐食経路 | かなり遅れる | 気孔/亀裂を経由する直接経路 |

| 失敗のリスク | 水ぶくれのリスクが低い | 水ぶくれや剥離のリスクが高い |

過酷な塩水噴霧試験や高湿度試験において、Dacrometコーティングは従来の電気メッキよりも高い耐久性を常に実証しています。その多層亜鉛フレーク構造は、優れたバリア性と犠牲的保護を提供し、重要部品の寿命を延ばし、より高い信頼性を保証します。.

ダクロメットと溶融亜鉛メッキ:どちらがより良いライフサイクル価値を提供するか?

適切なコーティングの選択にはトレードオフが伴う。最初の価格だけではありません。アプリケーションの複雑さや環境への影響も考慮しなければなりません。.

溶融亜鉛めっきとダクロメットめっきの比較について説明します。この直接的な比較は、特定のプロジェクトのニーズに最適な工業用防錆コーティングを特定するのに役立ちます。.

コアの比較

| 特徴 | ダクロメット・コーティング | 溶融亜鉛メッキ |

|---|---|---|

| 初期費用 | 部品単価が高い | 1キログラムあたり |

| 申し込み | 精密、手直し不要 | 後処理が必要 |

| 環境 | クロムフリー・オプションあり | 高いエネルギー使用量、廃棄物 |

この表はその概要を示している。.

ライフサイクルコストの深掘り

ライフサイクル価値を分析するとき、初期コストはパズルの1ピースにすぎない。真のコストは、全プロセスを通じて浮かび上がってくる。.

アプリケーションの複雑さと隠れたコスト

ダクロメットのコーティング工程は高度に制御されている。ディップ・スピン・ベーク法で、薄く均一な層を形成します。この精密さにより、ファスナーのネジ山を再度タップする必要がなくなり、労力と時間を大幅に節約できる。.

溶融亜鉛メッキは、溶けた亜鉛に部品を浸す。そのため、厚く不均一なコーティングになることが多い。ネジ山が詰まったり、穴が埋まったりします。そのため、きれいにするために余分な処理工程が必要になる。.

PTSMAKEでは、亜鉛メッキのためのこうした二次加工が、隠れたコストを大幅に増加させることを発見しました。また、部品が不合格になるリスクも高まります。.

環境・安全パフォーマンス

環境規制が厳しくなっている。亜鉛メッキ工程は大量のエネルギーを消費する。また、有害なガスや廃棄物も発生するため、慎重な管理が必要です。.

最近のダクロメット・コーティングは、水性でクロムを含まないものが多い。そのため、より環境に優しい選択肢となっています。溶融亜鉛メッキは、厚い層で亜鉛メッキを施しますが、ダクロメットは厚い層で亜鉛メッキを施します。 犠牲的保護3, ダクロメットは、バリアとガルバニック保護に多層システムを採用している。.

多くの場合、その選択は、生の耐久性と精度や環境への責任とのバランスに帰着する。.

この分析から、亜鉛メッキはイニシャルコストが低い一方で、Dacrometはプロセスコントロールと環境コンプライアンスを通じて価値を提供することがわかる。一貫性と仕上がりが重要な精密用途では、強力な候補となる。.

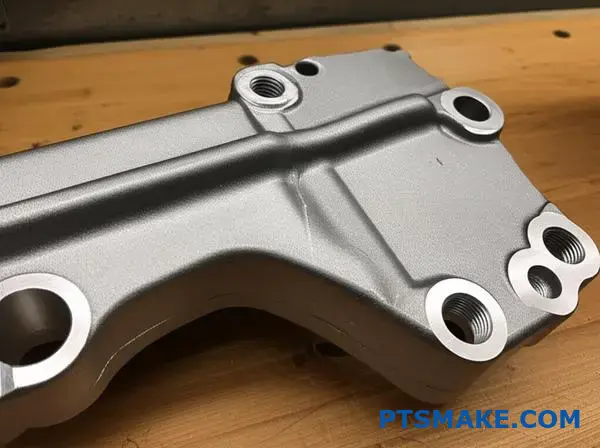

CNC部品にダクロメットを適用する際に知っておかなければならない重要な公差

ダクロメットコーティングは、部品の表面に特定の制御された厚みを加えます。これは、CNC部品にとって非常に重要な要素です。コーティングの厚さは、通常片面あたり5~12μmです。.

この追加された寸法は、公差の厳しい形状に直接影響します。特にネジ山と合わせ面です。これを無視すると、組立不良の原因となります。効果的 亜鉛フレークコーティング公差管理 は設計段階から始まる。.

ダクロメットの厚みを理解する

最終的な厚みは、特定のダクロメット・グレードと塗布方法によって異なる。.

| ダクロメット・グレード | 一般的な厚さ(片側) |

|---|---|

| ダクロメット320 | 5-8 μm |

| ダクロメット500 | 8-12 μm |

適切な計画を立てることで、コストのかかる手戻りを防ぐことができる。追加された材料を考慮する必要があります。.

重要なのは、コーティングに対応できるように、部品をアンダーサイズまたはオーバーサイズで加工することです。この積極的なアプローチにより、最終的にコーティングされた部品が要求される寸法仕様を満たすようになります。よくある見落としが、適合性の問題につながるのです。.

ねじ山の公差調整

糸は特に敏感だ。コーティングは山部と根部に蓄積します。そのため、組み立ての際にネジ山がバインディングを起こしたり、大きな損傷を受けることがあります。これを防ぐために、コーティングの前にネジの寸法を修正します。.

外ねじ(ボルト)の場合、少し小さめに加工します。内ねじ(ナット)の場合は、少しオーバーサイズでタップします。これにより、ダクロメット層に必要なクリアランスが生まれます。この調整を行わないと、無理に組み立てた場合 凛々しい4 そして部品の故障。.

メーティング・コンポーネント戦略

同じ原理が、ボア内のシャフトのような円筒形部品の嵌合にも適用される。最初のクリアランスを調整しなければなりません。両方の部品のコーティングの厚さを考慮して、シャフトを小さく、またはボアを大きく加工します。PTSMAKEでは、これらのオフセットを正確に計算します。これにより、コーティング後のスムーズで信頼性の高い組み立てが可能になります。PTSMAKEでは、このような詳細な計算を CNC部品のダクロメット厚さ 高性能のアプリケーションには欠かせない。.

| コンポーネント機能 | コーティング前の調整 |

|---|---|

| 外ねじ(M10) | ピッチ径を小さく加工する(例えば、公差g6)。 |

| 内ネジ(M10) | より大きなピッチ径にタップする(例:G6公差) |

| シャフト(20mm) | 機械のサイズが小さい(例:19.98mm) |

| ボア(20mm) | マシン・オーバーサイズ(例:20.02mm) |

ダクロメットコーティングを施す前に、部品の寸法を調整する必要があります。CNC加工の段階でコーティングの厚みを考慮することは、最終組立品(特にねじ山や嵌合部品)の適切な適合と機能を保証するために不可欠です。.

塩水噴霧試験でダクロメットの性能を検証する方法

ダクロメットコーティングの検証は非常に重要です。耐腐食性の証明が必要です。そこで、標準化された試験の出番となる。最も一般的なのは塩水噴霧試験です。.

このテストは、わずか数百時間で長年の腐食をシミュレートするものです。部品が出荷される前に、ダクロメットコーティングの品質を確認することができます。.

ASTM B117を理解する

ASTM B117はこのプロセスの業界基準です。これは塩水噴霧装置の操作方法を概説したものです。コーティングされた部品を密閉されたチャンバーに入れます。.

内部では、加熱された塩水の霧が発生する。この腐食性の高い環境は、錆びを加速させます。ダクロメット・コーティングがどのくらい持ちこたえられるか、パーツをモニターしています。.

主要テスト・パラメーター

信頼性の高いデータを得るために、テスト環境を厳密に管理しています。.

| パラメータ | 標準値 | 目的 |

|---|---|---|

| 塩溶液 | 5% NaCl | 過酷な海洋環境を模倣する |

| 温度 | 35°C | 腐食プロセスを早める |

| pHレベル | 6.5 - 7.2 | 試験の一貫性と再現性を確保する |

亜鉛フレーク腐食試験結果の解釈

を実行する。 ASTM塩水噴霧試験 ダクロメット 部品には2種類の腐食がある。ひとつは酸化亜鉛による白錆。これは予想通りです。これはコーティングが機能していることを示している。.

重要なポイントは、赤錆の出現である。赤錆は下地の鉄が腐食していることを示す。赤錆ができるまでの時間が重要な指標となる。.

この遅れは、コーティングの 犠牲的保護5. .ダクロメット層の亜鉛フレークが最初に腐食し、鋼鉄下地を保護する。これは、亜鉛フレークコーティングの機能の基本です。.

ASTM B117を超えて

B117は素晴らしい基準値ではあるが、唯一の規格ではない。他のプロトコルは、用途に応じてより現実的な洞察を提供することができる。.

繰り返し腐食試験

変化する天候にさらされる部品には、サイクル試験が適している。SAE J2334のような規格では、塩霧、乾燥空気、高湿度を交互に繰り返す。このサイクルは、一定の塩水噴霧よりも実環境を正確に反映することが多い。その 亜鉛フレーク腐食試験結果 これらは自動車部品にとって非常に重要である。.

PTSMAKEでは、お客様の製品の最終使用環境に合った試験を選択するお手伝いをします。これにより、有意義なバリデーションが保証されます。.

ASTM B117のような標準化された試験は、ダクロメットの性能について信頼できるベースラインを提供します。結果の解釈方法を理解し、定常試験であれ繰返し試験であれ、適切な試験を選択することが、お客様の部品が厳しい実環境の耐食性要件を満たすための鍵となります。.

ダクロメットは高温用途に対応できるか?

理論も一つですが、性能がすべてです。ダクロメットの耐熱性を真に理解するために、車両で最も高温になる場所での使用例を見てみよう。.

実世界でのテストエンジンコンポーネント

ダクロメットコーティングは、エンジンルーム内の部品に直接塗布されています。これらの部品は常に高温と熱サイクルにさらされています。.

排気系ストレステスト

排気ハンガーとファスナーはその最有力候補です。故障を防ぐためには、信頼性の高い高温腐食保護が必要です。当社のテストでは、その安定性が確認されています。.

| コーティング・タイプ | 300℃(100時間)での性能 | 腐食状態 |

|---|---|---|

| ダクロメット | 剥がれがなく、変色も最小限 | 赤錆なし |

| 亜鉛メッキ | 著しい変色、剥離 | 赤錆が見える |

性能を分析する際には、静的な熱だけでなく、熱サイクルにも目を向ける必要があります。熱サイクルとは、加熱と冷却による絶え間ない膨張と収縮のことである。.

熱サイクル下での性能

このような変化に対応できないコーティングは、ひび割れや破損を起こす。そうなると、母材は腐食にさらされることになる。.

サイクリング後の接着

ダクロメットコーティングは、鋼鉄の下地との結合を非常によく維持します。その層状構造が、完全性を損なうことなく、この応力に対応しているようです。.

このため、あまり一般的でないコーティングによく見られる剥がれを防ぐことができる。.

高温腐食保護

究極の問題は、熱にさらされた後もコーティングが保護されているかどうかだ。見た目はよくても錆びてしまっては本末転倒です。ダクロメットはエンジンの熱にさらされても、路面塩害などの要因から保護し続ける。次のような問題を効果的に防ぎます。 ガルバニック腐食6 接合されたコンポーネント間。.

私たちの顧客調査によれば、その結果は明らかである。.

| コンポーネントの状態 | 塩水噴霧試験(赤錆までの時間) |

|---|---|

| 新しいダクロメット部品 | > 800時間以上 |

| ヒートサイクル・ダクロメット部品 | > 750時間以上 |

Dacrometは、エンジン部品や排気部品などの実際の高熱用途でその価値を証明しています。このコーティングは、熱応力に繰り返しさらされた後でも優れた密着性と耐食性を維持するため、厳しい環境下でも信頼できる選択肢となります。.

ダクロメットファスナーの摩擦特性を理解する

エンジニアはトルク、予圧、摩擦についてよく質問します。正しい予圧、つまりクランプ荷重を得ることは、ジョイントの完全性にとって非常に重要です。加えたトルクがすべて有用なクランプ力に変換されるわけではありません。.

摩擦への挑戦

加えられたトルクの大部分は摩擦に打ち勝つ。これはボルトの頭の下とねじ山の中で起こります。摩擦係数はこの関係を決定します。安定した係数が不可欠です。.

代表的な摩擦係数

| コーティング・タイプ | 代表的な摩擦係数 (μ) |

|---|---|

| プレーン・スチール(オイル仕上げ) | 0.18 - 0.25 |

| 亜鉛メッキ | 0.14 - 0.20 |

| ダクロメット・コーティング | 0.10 - 0.15 |

| 溶融亜鉛メッキ | 0.16 - 0.28 |

これは、ダクロメットファスナーの摩擦値が好まれる理由を示している。.

トルク・テンションの深堀り

トルクと張力の関係は直線的ではありません。コーティングの表面特性に大きく影響される。ダクロメットコーティングは、この点で大きなメリットをもたらします。.

亜鉛とアルミニウムのフレークをバインダーで保持した構造は、滑らかで潤滑性のある表面を作り出す。これは単に摩擦値が低いということではありません。一貫性の問題なのだ。.

トルク・テンションの挙動を理解する

トルク張力の挙動を分析する場合、一貫性が目標です。摩擦範囲が広いコーティングは、予測できない予圧を意味します。これは、接合部の破損やファスナーへの過大なストレスにつながる可能性があります。.

ダクロメット・コーティングに内在する潤滑性は、複数回の締め付けサイクルにわたって摩擦係数を安定させるのに役立ちます。当社のテストによると、摩擦係数は狭い範囲に保たれています。この予測可能性は、自動組立に不可欠です。指定されたトルク値が一貫して必要なクランプ荷重を提供することを保証します。エンジニアは、信頼性の高い Kファクター7 を計算に入れている。.

安定性の比較

| 特徴 | ダクロメット・コーティング | 標準亜鉛めっき |

|---|---|---|

| 摩擦の一貫性 | 高い | 中~低 |

| ギャリングの抵抗 | 素晴らしい | フェア |

| プリロード・スキャッター | 低い | 高い |

| 組立制御 | スーペリア | スタンダード |

この安定性により、ファスナーが緩すぎたり、きつすぎたりするリスクを減らすことができる。.

適正な予圧を得るには、摩擦係数の管理が重要です。ダクロメットコーティングの一貫したトルク-張力特性は、エンジニアリング用途に信頼性を提供し、ファスナーが設計通りに正確に機能することを保証します。この予測可能性は、高性能アセンブリーにとって重要です。.

コスト重視のプロジェクトにおいて、ダクロメットはステンレス鋼に取って代わることができるか?

正しい素材を選ぶことは非常に重要です。特にコストと性能のバランスを取る場合には。.

スチール部品へのダクロメットコーティングがよく話題になります。本当にステンレスの代わりになるのだろうか?

答えはあなたのプロジェクトのニーズ次第です。直接比較してみよう。.

初期コストと長期的価値

| 特徴 | ダクロメット・コーティング鋼 | ステンレス鋼(例:304) |

|---|---|---|

| 材料費 | より低い | より高い |

| 耐食性 | エクセレント(表面) | エクセレント(固有) |

| 申し込み | ファスナー、ブラケット | 医療用、食品用 |

この表は基本的なトレードオフを示している。ダクロメットは費用対効果の高いシールドを提供する。ステンレススチールは、内蔵の保護機能を提供する。.

304ファスナーの代替品を評価する場合、しばしば耐久性が議論の中心になります。ダクロメットとステンレス鋼の耐久性の比較は、必ずしも単純ではありません。ステンレス鋼の耐食性は合金固有のものです。傷はその保護を損なうことはありません。.

一方、ダクロメット・コーティングは表面処理である。堅牢なバリアを提供します。当社のテストによると、塩水噴霧テストに優れており、多くの場合、基本的なステンレス・グレードを上回っています。しかし、深い傷は母材を露出させます。これは、コーティングの犠牲的保護が限界に達した場合、局所的な錆につながる可能性がある。.

特定の環境における性能

| 環境 | ダクロメット推奨 | ステンレス推奨 |

|---|---|---|

| 一般自動車 | 素晴らしい | しばしばやり過ぎ |

| マリン/高塩化物 | 良いが、損傷を監視せよ | 優先 |

| 高摩耗 | 使用には注意が必要 | スーペリア |

| 高温 | 限定 | 素晴らしい |

多くの工業用途において、ダクロメットは優れた選択肢です。以下のような問題を防ぎます。 ガルバニック腐食8 アルミニウム部品と嵌合する場合。これは、PTSMAKEがお客様をサポートする際によく直面する課題です。選択はコストだけでなく、特定のアプリケーション環境に対するスマートなエンジニアリングが重要です。.

ダクロメットコーティングは、大幅なコスト削減と優れた表面保護を実現し、多くの用途でステンレス鋼に代わる強力な選択肢となります。しかし、摩耗や腐食の激しい環境では、ステンレス鋼本来の耐久性の方が優れています。.

ダクロメットの比類なき耐塩水噴霧性-実データとともに

データは嘘をつかないPTSMAKEでは、性能を確認するために確かな数字を頼りにしています。そのため、ダクロメット・コーティングには厳しいテストを課しています。.

その結果は一貫して、腐食に対する優れた保護効果を示している。ラボテストのデータを見てみよう。.

1000時間塩水噴霧試験

長期耐食性試験を実施した。この試験は過酷な環境条件を模倣したものです。その目的は、コーティングの限界に挑戦することです。.

1000時間でのテスト結果

1000時間の塩水噴霧コーティングを施した部品の性能は並外れていた。.

| パラメータ | 観察 |

|---|---|

| 試験基準 | ASTM B117 |

| 期間 | 1000時間以上 |

| 赤錆 | 最小限~なし |

| コーティングの完全性 | インタクト |

このデータは、ダクロメットが信頼性の高いプロテクションを長期間にわたって提供することを裏付けている。.

標準化されたテストは非常に重要ですが、実際の用途がすべてを物語っています。多くのコーティング剤は、管理された実験室内では優れた性能を発揮します。しかし、実世界のさまざまな条件にさらされると、しばしば失敗します。.

ダクロメット・コーティングが真に輝くのはこの点である。そのユニークな組成は、ラボの枠を超えた一貫した長期的な保護を提供します。.

長期耐食性試験

私たちは、海洋産業向けに製造した部品で、その耐久性を直接見てきました。これらの部品は常に海水にさらされています。このような部品には、耐久性のある仕上げが必要なのです。.

ダクロメットと標準亜鉛めっきの比較

顧客と協力して、ダクロメットをコーティングした部品と従来の亜鉛メッキを施した部品を比較しました。時間の経過による違いは大きい。亜鉛メッキは、同じ条件下で、より早く故障の兆候を示します。.

| コーティング・タイプ | 500時間(ASTM B117) | 1000時間(ASTM B117) |

|---|---|---|

| ダクロメット・コーティング | 赤錆なし | ミニマルな赤錆 |

| 亜鉛メッキ | 赤錆が見える | 激しい腐食 |

ダクロメットの多層構造は、優れたバリア性を生み出す。また 犠牲的保護9, この二重の作用が、長持ちする理由である。この二重の作用が、長持ちする理由です。.

ラボテストでは、ダクロメットの優れた性能が確認されています。1000時間の塩水噴霧試験のデータでは、錆は最小限に抑えられています。亜鉛メッキよりも常に優れており、過酷な腐食環境にさらされる部品にとって信頼できる選択肢となっています。.

精密アセンブリにおけるコーティングの厚さとフィットのバランス

ミクロンレベルの遊びがあるアセンブリを設計する場合、ナノメートル単位が重要です。標準的なコーティングを施せば、公差の予算は簡単に使い切ってしまいます。.

成功のためには、正確なコントロールが重要になる。.

厳しい公差のコーティング調整

エンジニアはしばしば難しい選択を迫られる。耐食性と寸法精度のどちらかを選択しなければならないのです。しかし、どちらかを犠牲にする必要はありません。.

コーティングの効果的な公差調整は可能です。そのためには、コーティングプロセスそのものを深く理解する必要があります。.

ダクロメットの厚み制御の役割

ダクロメット・コーティングは、その優れたソリューションです。その塗布プロセスにより、驚くほどの一貫性が実現します。これにより、デザイン本来のフィット感と機能を維持することができます。.

| 特徴 | フィット感への影響 |

|---|---|

| 薄膜アプリケーション | 最小限の寸法変化 |

| 水素脆化なし | 部品の完全性を保持 |

| 一貫したカバレッジ | 予測可能な組み立て動作 |

このレベルの制御は、高精度の部品には不可欠である。.

精密アセンブリのためのコーティングをマスターする

適切なバランスを達成するためには、当て推量は必要ありません。コーティングの選択と塗布に対する体系的なアプローチなのです。.

PTSMAKEでは、このプロセスを通じてエンジニアを指導します。設計の初期段階から、コーティングが指定された公差とどのように相互作用するかに重点を置いています。.

コーティング成膜を理解する

塗布方法は厚みに直接影響する。例えば、ダクロメットコーティングのディップスピン法は、均一な層が得られます。これは、エッジに蓄積する可能性のある電気メッキとは異なります。.

私たちのテストでは、一貫した厚みが重要であることを示しています。私たちは、各工程が最終組立寸法にどのような影響を与えるかをお客様に理解していただくお手伝いをします。これにより、後でコストのかかる再加工を避けることができます。.

このプロセスでは、クロメート系バインダーに亜鉛とアルミニウムのフレーク系が含まれる。このコーティングは 犠牲的保護10 部品の寸法を大きく変えることなく.

厚みのばらつきに対するプランニング

どんなに管理されたプロセスにもばらつきはある。重要なのは、設計においてそれを考慮することです。私たちはお客様と協力して、許容できる厚みの範囲を定義します。.

| グレード | 代表的な厚さ (μm) | 一般的な使用 |

|---|---|---|

| ダクロメット320 | 5-8 μm | 標準的な耐食性 |

| ダクロメット500 | 8-12 μm | 高い耐食性 |

適切なグレードと工程を指定することで、コーティングが適合性と性能の両方の要件を満たすことを保証します。このような積極的なアプローチが、公差の厳しいコーティングの調整を成功させる中心的な要素です。.

ミクロンレベルの公差を持つアセンブリを管理するには、コーティングの管理に重点を置く必要があります。ダクロメットコーティングは、必要な厚さの一貫性を提供し、最終製品で妥協することなく、寸法精度と腐食保護の両方を達成することを保証します。.

最高のダクロメット代替品とその使用時期

ダクロメットは信頼できる選択肢であったが、業界は変化している。環境規制や新たな性能要求は、代替品を求めています。当社では、クロムを使用しない最新の選択肢をお客様にご案内しています。.

最も一般的なものに、ジオメットとマグニのコーティングがある。それぞれ特定の目的を果たします。それぞれの長所を理解することが、部品に適した仕上げを選択する鍵となります。この選択は耐久性とコンプライアンスに影響します。.

ジオメットを選ぶとき

ジオメットは、ダクロメットに代わる、環境に優しい代替材料です。クロムを使用することなく、同等の耐食性を提供します。このため、今日、多くの自動車および工業用途で使用されている。.

マグニを選ぶとき

マグニコーティングは特殊な仕上げのシリーズです。多くの場合、耐久性の向上や、摩擦の制御といった特定の特性を提供します。これらのコーティングは、ハイパフォーマンスな環境や、他に類を見ないほど要求の厳しい環境に最適です。.

適切なコーティングを選択するには、耐食性だけではありません。PTSMAKEでは、部品のライフサイクル全体を分析します。これには、組み立て、環境暴露、性能要件などが含まれます。.

ダクロメットとジオメット・コーティングの比較

お客様がダクロメットとジオメットのコーティングを比較検討される際、その主な理由は環境コンプライアンスであることが多い。ジオメットは完全にクロムを含まないシステムである。ジオメットは亜鉛とアルミニウムのフレークで構成され、優れた薄膜保護を提供します。これにより、性能を犠牲にすることなく、部品が最新の環境基準に適合することを保証します。これは優れた汎用代替品です。.

マグニ対ダクロメットの耐久性

マグニとダクロメットの耐久性に関する議論は異なる。マグニは単一製品ではなく、さまざまなシステムがある。あるものは極端な耐摩耗性のために設計されています。また、ネジ式ファスナーにとって重要な一貫した摩擦を実現するトップコートもあります。Magniのコーティングは、以下の点で優れています。 犠牲的保護11 それだけでは不十分で、さらにフィジカルなタフさが求められる。.

以下は、私たちの典型的なプロジェクトの議論に基づく簡単な比較です。.

| 特徴 | ジオメット・コーティング | マグニコーティング |

|---|---|---|

| 主な使用例 | 一般的な腐食保護 | 高性能、特殊なニーズ |

| 環境 | クロムフリー | 多くの場合クロムフリー |

| 主な利点 | 環境に優しいダクロメットの交換 | テーラード特性(摩擦など) |

| 最適 | 自動車、一般産業 | 高ストレスボルト、要求の厳しい部品 |

この表は、お客様が選択肢を素早く絞り込むのに役立ちます。.

適切なコーティングを選択することが重要です。ジオメットは、一般的な用途に使用される、現代的で環境に優しい代替品として機能します。マグニは、標準的な保護では十分でない用途向けに、特殊で高耐久性のコーティングを提供しています。最適な選択は、特定の性能とコンプライアンスのニーズによって異なります。.

グローバル・サプライチェーンがダクロメットコーティング部品に注目する理由

今日のグローバル市場では、シンプルであることが重要だ。サプライチェーンは大陸を越えて広がっている。異なる規格やサプライヤーを管理することは大きな課題となります。.

ダクロメット・コーティングが強みを発揮するのはこの点だ。ダクロメットは単一のグローバル・スタンダードを提供する。これにより、調達からロジスティクスまで、すべてが簡素化される。.

グローバル・スタンダードの力

ダクロメットのグローバル調達は、どこでも同じ品質が得られることを意味する。これは多国籍企業にとって大きなメリットです。複雑さが大幅に軽減される。.

| 特徴 | 伝統的なめっき | ダクロメット・コーティング |

|---|---|---|

| グローバル・スタンダード | 地域によって異なる | 世界中で一貫した |

| サプライヤーの審査 | 複雑な複数の規格 | 簡素化された単一仕様 |

| 品質管理 | 一貫性のない結果 | 均一なパフォーマンス |

この標準化は、サプライチェーンの効率に直接影響する。変動要因を取り除き、オペレーションを合理化する。.

リスクの低減とロジスティクスの強化

効果的なサプライチェーンのリスク管理には、コーティングが不可欠です。塗布する場所に関係なく、確実に性能を発揮しなければなりません。Dacrometはこの予測可能性を提供します。Dacrometは、世界中のアプリケーターがライセンスを取得している技術です。.

これにより、アジアでコーティングされた部品は、ヨーロッパでコーティングされた部品とまったく同じ仕様に適合する。このグローバルネットワークは柔軟性を提供します。あるサプライヤーが問題に直面しても、新しいコーティング工程を再確認することなく、別のサプライヤーに切り替えることができます。これにより サプライチェーンの回復力12.

ロジスティクスとソーシングの利点

統一規格があれば、調達チームはより自信を持って部品を調達できる。単一の地域に縛られることもない。この柔軟性は、混乱に対する強力な手段となる。.

以下は、これがサプライチェーンに与える影響の内訳である。.

| エリア | ダクロメット標準化の影響 |

|---|---|

| ソーシング | 承認されたアプリケーターのグローバルネットワークから調達する能力。. |

| 物流 | 地域間の部品番号と在庫管理の簡素化。. |

| 品質 | 異なる施設での冗長なテストの必要性を削減。. |

| リスク | 地域的な問題による供給途絶のリスク低減。. |

PTSMAKEでは、このメリットを肌で感じています。自動車やエレクトロニクスの顧客は、厳しい世界標準を満たす部品を必要としています。Dacrometのようなコーティングを使用することで、その一貫性を実現することができます。.

ダクロメットのグローバルな標準化は、調達とロジスティクスを簡素化します。この一貫性により、ばらつきが減少し、サプライチェーン全体が強化されるため、コーティング部品の最新のサプライチェーンリスクマネジメントの重要な要素となっています。.

ダクロメットコーティングを施したアセンブリのねじ互換性について

ダクロメット・コーティングは素晴らしい防錆効果を発揮する。しかし、厚みが増します。これは、正しく管理されないと、ねじの互換性に重大な問題を引き起こす可能性があります。.

重要な詳細を調べる必要がある。これには、ねじ山の充填率やコーティングの盛り上がりなどが含まれます。組み立てを成功させるには、明確な理解が不可欠です。.

エンゲージメントが重要な理由

適切な ダクロメットねじ係合 は、信頼性の高い確実なジョイントを保証します。はめ合いが悪いと、負荷がかかったときにファスナーが破損することがあります。コーティングの厚みを正確にコントロールする必要があります。.

| ファクター | スレッドへの影響 | ソリューション |

|---|---|---|

| コーティングの蓄積 | ファスナーの直径を大きくする | ねじの公差を調整する |

| スレッド充填率 | スレッドの深さを減らす | プレコートアンダーカット |

| 交配適合性 | 妨害の原因 | 適切な手当の指定 |

コーティングの蓄積という課題

の主な問題点 ダクロメット・コーティング 糸は物理的な厚みがある。薄い層であっても、はめ合いを完全に変えてしまうことがある。これにより、標準的なファスナーが組み立てられないものに変わってしまいます。これは私たちがよく目にする見落としです。.

コーティングはしばしば不均一に蓄積する。ねじ山の山頂部よりもねじ山の根元の方が厚くなる傾向がある。これはボルトとナットのかみ合わせを直接変えてしまう。組み立てラインの問題の多くはここから始まる。.

嵌合とスレッドフィル

ボルトとのコーティング適合性 とナットの組み合わせには慎重な計画が必要です。両方の相手部品のコーティングを考慮しなければならない。公差を調整せずに標準的なコーティングを施した場合、おそらく適合しないでしょう。.

これは意図しない事態を引き起こす可能性がある。 干渉フィット13. .これは、組立工程でネジ山の損傷、カジリ、完全な焼き付きを引き起こす可能性がある。.

クライアントとの共同研究から、特定の調整は譲れない。下の表はよくある状況を示しています。.

| スレッド仕様 | コーティング前 | ダクロメット・コーティング後 |

|---|---|---|

| 主要直径(ボルト) | M10x1.5 (9.98 mm) | 10.00 mm (+20µm) |

| 小径(ナット) | M10x1.5 (8.37 mm) | 8.35 mm (-20µm) |

| フィット | クリアランス・フィット | 妨害/ノーゴー |

PTSMAKEでは、生産前に必ずお客様とこれらの許容範囲について話し合います。このシンプルなステップにより、高価な遅延を防ぎ、コンポーネントが完璧に機能することを保証します。PTSMAKEは、コーティング工程に特化したネジ山の設計をお手伝いします。.

ダクロメットコーティングの厚さは、ねじのかみ合いや嵌合の互換性に影響する重要な設計要素です。コーティングの前に、ねじの公差を積極的に計画することは、組み立ての失敗を防ぎ、ファスナーの構造的完全性を確保するために不可欠です。.

ダクロメットを使って屋外の金物の寿命を延ばす方法

理論も大事だが、現実の世界でソリューションが機能するのを見ることこそが、本当に重要なことなのだ。ダクロメット・コーティングは研究室だけの成功ではありません。ダクロメット・コーティングは、想像しうる限り最も厳しい環境において、その価値を日々証明している。.

これは特に屋外のハードウェアに当てはまります。このエクステリアグレードの腐食コーティングが大きな違いをもたらす3つの主要分野、海洋、再生可能エネルギー、建設について見ていきます。それぞれにユニークな課題があります。.

| 環境 | プライマリー・チャレンジ | 一般的なハードウェア |

|---|---|---|

| マリン | 塩水スプレー | デッキフィッティング、エンジンボルト |

| 再生可能 | 天候への露出 | タービンベースボルト |

| 建設 | 湿気と化学物質 | 構造用ファスナー |

これらの分野では、要素からの絶え間ない攻撃に耐えられるファスナーやハードウェアに依存している。.

海洋環境:究極のテスト

海水は信じられないほど腐食性が強い。海洋プラットフォームや造船プロジェクトで、標準的なコーティングが数ヶ月でダメになるのを見たことがある。屋外ボルト用のダクロメットは、この塩害に効果的に耐える、薄い非電解バリアを提供します。エンジンマウントから手すりのファスナーまで、あらゆるものを急速な腐食から守ります。.

再生可能エネルギー:信頼性が鍵

風力タービンを支えているボルトを考えてみよう。ボルトは何十年もの間、雨や氷、紫外線にさらされている。ここでの故障は致命的であり、修理に費用がかかります。ダクロメット・コーティングは、このような重要な接合部を腐食することなく確実に固定し、運転寿命と安全性を最大化します。これにより、次のような問題を防ぐことができます。 犠牲的保護14 唯一の防御線である。.

建設現場:長持ちするように

建設業界では、橋、建物、インフラストラクチャー用のファスナーは、密閉される前に露出されることが多い。雨や土壌の化学物質、物理的な摩耗にさらされます。Dacrometのようなエクステリアグレードの腐食コーティングは、重要な初期保護を提供します。これにより、プロジェクトの初期段階から構造的完全性が損なわれることはありません。.

| 産業 | コンポーネント例 | ダクロメットの利点 |

|---|---|---|

| マリン | プロペラシャフトボルト | 耐塩水腐食性 |

| 再生可能 | ソーラーパネル・マウント | 長期耐候性 |

| 建設 | 基礎アンカーボルト | 土壌の湿気から守る |

PTSMAKEでは、このような過酷な用途の部品にはダクロメットを推奨しています。.

ダクロメットコーティングは、過酷な環境下での実績あるソリューションです。重要なハードウェアに、信頼性の高い外装グレードの腐食コーティングを提供します。海洋から建設用途まで、屋外ボルトのような部品の耐用年数を効果的に延ばし、長期的な性能と安全性を確保します。.

ダクロメットの性能における養生の役割とその正しい方法

養生とは単に乾燥させることではない。重要な化学反応です。このステップによって、液状のダクロメットコーティングは耐久性のある保護層へと変化する。.

癒しのトライアングル

ダクロメットの硬化温度を正しくすることが重要です。時間と風量も重要な要素だ。どちらかが欠けると、パフォーマンスが著しく低下する。.

主な硬化パラメータ

| パラメータ | 重要性 | 共通範囲 |

|---|---|---|

| 温度 | 高い | 280-330°C |

| 時間 | 高い | 15~30分 |

| 気流 | ミディアム | オーブンにより異なる |

この亜鉛フレークコーティングのベーク工程は正確でなければなりません。これにより、コーティングは最大限の耐食性と耐久性を実現します。.

亜鉛フレークコーティング焼付け工程の科学

硬化、つまり "ベーキング "工程は、3つのことを実現する。溶剤キャリアを蒸発させる。バインダー樹脂を硬化させる。そしてコーティングの最終的な保護構造を確立する。.

温度の重要な役割

ダクロメットの硬化温度は、コーティングのマトリックスに直接影響します。当社の内部テストでは、10℃の偏差が耐塩水噴霧性を低下させることを示しています。最適な結果を得るためのウィンドウは狭い。.

温度が低すぎると、コーティングは柔らかいままだ。必要な硬度や接着力が不足する。これは、現場での早期故障につながる。.

高すぎるとバインダーがもろくなる。これはマイクロクラックの原因となり、ダクロメット・コーティングの保護バリアを損なう。.

養生時間とその効果

時間は温度と同じくらい重要です。適切な時間であれば、樹脂を完全に架橋させることができます。また 焼結15 金属フレークが強力なシールドを形成する。.

理想的な時間は、部品の質量と形状によって異なる。.

| コンポーネント・タイプ | 標準的な硬化時間 |

|---|---|

| 小さくて薄い部品 | 15~20分 |

| 大きくて厚い部品 | 25~30分以上 |

養生における品質管理

サーマル・プロファイリングを使ってオーブンの温度をマッピングします。これにより、すべての部品が必要な時間、目標温度に達することが保証されます。硬化後の定期的な接着テストと厚みテストにより、プロセスが成功したことを確認します。推測ではなく、データが重要なのです。.

ダクロメットの適切な硬化は精密な科学である。温度と時間を厳密に管理する必要があります。パラメータが不適切だと、皮膜がもろくなったり、軟らかくなったりし、耐食性が損なわれます。一貫した品質管理は、亜鉛フレークコーティングの信頼性のために譲れません。.

PTSMAKEがダクロメットコーティング部品の精度と信頼性をどのように実現するか

話すのは簡単だが、重要なのは結果だ。製造業では、データが能力を証明します。PTSMAKEでは、精度を主張するだけではありません。測定可能な結果で実証します。.

私たちの顧客は、厳しい条件下でも安定した性能を発揮する部品を必要としています。実際の例を見てみましょう。.

自動車用ファスナーの性能

ある自動車部品メーカーが、耐食性に優れたボルトを必要としていた。過酷な道路塩害や環境暴露に耐える部品を必要としていた。.

| メートル | 前のサプライヤー | PTSMAKEソリューション |

|---|---|---|

| 腐食の始まり | < 480時間 | > 1000時間以上 |

| コーティング均一性 | 一貫性がない | ±3ミクロン |

| 不合格率 | 4.5% | < 0.1% |

このデータは明らかな改善を示しています。これは、信頼性の高いダクロメット・コーティング・ソリューションを提供するという当社のコミットメントを浮き彫りにしています。.

私たちは透明性を重視しています。ダクロメット・コーティング・プロセスの有効性をデータで示すのはそのためです。単にコーティングを施すだけでなく、完璧に機能する保護層を設計することが重要なのです。.

データに基づく卓越したコーティング

性能測定基準についてさらに深く掘り下げてみよう。多くのエンジニアにとって重要な関心事は、コーティングが長期にわたってどのように持ちこたえるかということです。私たちは、厳格な試験を通じてこれを検証しています。.

当社の社内テストは、お客様が経験されたことを裏付けています。お客様との協力の結果、中国における信頼できる亜鉛フレークコーティングのプロバイダーとしての当社の立場を明確にするデータを集めました。標準化された 塩水噴霧試験16 が特にそれを物語っている。.

| パフォーマンス・パラメーター | 業界標準 | PTSMAKE 平均結果 |

|---|---|---|

| 赤錆耐性(時間) | 720 | 1000+ |

| コーティング厚さ(μm) | 8-12 | 8-10(安定) |

| Kファクター(トルク-テンション) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| 接着(クロスハッチ) | ISOクラス1-2 | ISOクラス0 |

このレベルの性能が、信頼できるパートナーを求める企業が当社を選ぶ理由です。PTSMAKEダクロメットボルトサプライヤー」として、一貫したトルク値と長期耐久性が重要であることを理解しています。当社の工程管理は、すべてのバッチがこれらの厳密な仕様に適合することを保証します。.

これらの結果は偶然ではない。正確なアプリケーション・コントロールと徹底した品質チェックから生まれたものだ。このデータ主導のアプローチにより、最初の部品から最後の部品まで信頼性が保証されるのです。.

当社のケーススタディとデータは、品質に対する当社のコミットメントを証明しています。その結果、PTSMAKEのダクロメットコーティングプロセスが優れた耐食性と一貫した性能を発揮し、パートナーとの長期的な信頼関係を築いていることがわかります。.

PTSMAKEのカスタム・ダクロメット・コーティング・ソリューション

優れた耐食性と精密加工部品をお探しですか?ダクロメットコーティングされたCNC部品の迅速で競争力のある見積もりについては、PTSMAKEにご連絡ください。当社の実績ある専門知識とグローバルスタンダードを信頼して、お客様の産業プロジェクトを強化してください。今すぐお問い合わせを送信し、次世代の保護を発見してください!

さまざまなコーティングがどのように金属を腐食から守るのか、その背後にある科学をご覧ください。. ↩

この電気化学的プロセスが、母材に錆が発生するのをいかに積極的に防いでいるかを学ぶ。. ↩

この電気化学的プロセスが、どのように母材を腐食から守るのかを学ぶ。. ↩

この一般的な故障モードを理解して、ねじアセンブリの信頼性を向上させましょう。. ↩

この重要な防錆化学プロセスにおいて、ある金属がどのように腐食し、別の金属を保護するのかをご覧ください。. ↩

この電気化学的プロセスがいかに腐食を加速させるか、そしてコーティングがいかに腐食を防ぐかを理解する。. ↩

Kファクターが予荷重の計算を簡素化し、ジョイントの完全性を向上させる方法をご覧ください。. ↩

異種金属が故障の原因となることを理解し、設計においてそれを防ぐ方法を理解する。. ↩

この電気化学的プロセスが、いかに積極的に母材を錆から守るかを理解する。. ↩

この特性がどのように卑金属の腐食を効果的に防いでいるのかをご覧ください。. ↩

この電気化学的プロセスが、どのように母材を腐食から積極的に保護するのかを学びましょう。. ↩

堅牢で適応性の高い部品サプライチェーンの構築について、詳しくはこちらをご覧ください。. ↩

干渉嵌合がファスナーの性能にどのように影響するか、また、設計において干渉嵌合をどのように管理するかを学びます。. ↩

下地の金属を保護するために、まずこのコーティングがどのように腐食するかを理解すること。. ↩

金属フレークを溶融させることなく結合させ、優れた保護バリアを形成する方法をご覧ください。. ↩

コーティングされたサンプルの耐食性を評価するためのこの重要な業界標準試験について、詳細をご覧ください。. ↩