携帯電話のケースが、部分によって硬かったり柔らかかったりするのを不思議に思ったことはないだろうか。あるいは、あの洗練されたゲーム・コントローラーが、質感のあるグリップと滑らかな表面をどのように完璧に組み合わせているのか?これらの革新的な製品の背後にある魔法は、業界全体の製品デザインに革命を起こしている製造技術にあります。

ツーショット射出成形は、1回の成形サイクルで2つの異なる素材や色を1つの部品にシームレスに組み合わせる高度な製造プロセスであり、従来の技術では不可能だった複雑な多素材部品を作りながら、組み立て工程を省くことができる。

ツーショット射出成形とは?

ツーショット射出成形(デュアルショットまたはマルチマテリアル成形とも呼ばれる)は、1回の成形作業で2つの異なる材料または色を使用した複雑な部品を製造できる高度なプラスチック製造プロセスです。単一素材の部品を製造する従来の射出成形とは異なり、ツーショット成形では、異なるセクションで異なる特性を持つ統合された部品を製造します。

この技術の素晴らしさは、異なる素材を分子レベルで結合させる能力にある。これにより、成形後の組み立て工程では困難か不可能な、強力でシームレスな接続が実現する。私はPTSMAKEで数え切れないほどのクライアントと仕事をしてきましたが、当初は接合強度に懐疑的だったクライアントも、最終製品の耐久性に驚くようになりました。

ツーショット成形の仕組み

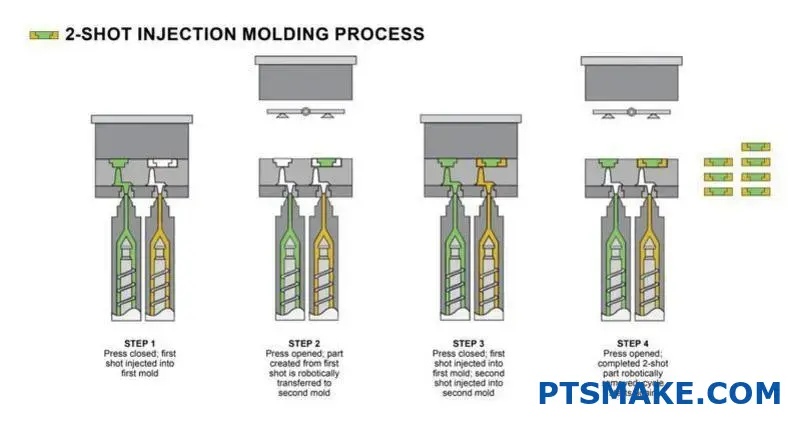

2ショットの射出成形工程は、特定の順序に従って行われる:

- ファーストショット:主材料を金型キャビティに注入してベース部品を形成する。

- ローテーション:金型は回転するか、または最初のショットを第2のキャビティに移送する。

- セカンドショット:別の材料が、最初の材料の上または横に注入される。

- 冷却と排出:完成した部品は冷却され、金型から排出される。

この工程には、複数の射出ユニットを備えた機械や回転プラテンシステムなど、特殊な設備が必要である。技術的な精度が要求されるため、通常の射出成形よりも複雑な作業となる。

二重射出成形を成功させるための重要なパラメーター

ツーショット成形プロジェクトの成功は、いくつかの重要な要素に左右される:

| パラメータ | 説明 | 重要性 |

|---|---|---|

| 素材適合性 | 2つの素材間の化学的適合性 | 適切な接着と剥離防止に不可欠 |

| 温度管理 | 溶融温度と鋳型温度の正確な管理 | 材料の流れと適切な接着のために重要 |

| タイミング・シーケンス | ファーストショットとセカンドショットの正確なタイミング | 接合品質と部品の完全性に影響 |

| 金型設計 | 適切なゲートと通気孔を備えた特別設計 | マテリアルフローと最終部品の品質を決定する |

この業界に15年以上携わってきて、素材の相性が最も難しい点であることがよくわかりました。すべてのプラスチックがうまく結合するわけではありませんから、材料の選択にはかなりの専門知識が必要になります。PTSMAKEでは、お客様の材料選択を最終決定する前に、広範囲に及ぶ適合性試験を実施しています。

ツーショット射出成形の利点

ツーショット射出成形には多くの利点があり、さまざまな業界でますます人気が高まっている:

デザインの柔軟性と革新性

異なる特性(剛性/柔軟性、不透明/透明、導電性/絶縁性)を持つ素材を組み合わせることができるため、デザインの可能性は無限に広がります。製品デザイナーは、以下のようなコンポーネントを作ることができます。 触覚分化1 - 同じ部位の異なる領域で、触覚特性が異なる。

製造効率

組み立て工程を省くことで、2ショット成形は製造工程を大幅に合理化する:

- 人件費の削減

- 組み立てに関する品質問題の減少

- 生産サイクルの短縮

- 必要在庫の減少

製品性能の向上

2ショット成形部品は通常、いくつかの点で組立部品よりも優れている:

- より強い素材の結合

- より優れたシール性

- 界面での耐薬品性の向上

- より高い耐久性

- 美観の向上

製品ライフサイクルにおける費用対効果

初期の金型費用は従来の成形よりも高くなりますが、長期的な経済性では2ショット成形の方が有利な場合が多くあります。PTSMAKEでは、お客様がコスト分析を行い、大幅なコスト削減を実証するお手伝いを定期的に行っています。

一般的なアプリケーション

ツーショット射出成形は、多くの産業で応用されている:

- コンシューマー・エレクトロニクス:ハードシェル&ソフトグリップ付きスマートフォンケース、ゲームコントローラー、リモコン

- 自動車:ダッシュボードコンポーネント、ステアリングホイールコントロール、ギアシフター

- 医療機器:エルゴノミックグリップ付き手術器具、シール付き器具ハウジング

- 家庭用品:コンフォートグリップ付きキッチン用品、電化製品部品

- 産業用工具:電動工具のハウジング、機器のハンドル

この技術の多用途性は、新たな用途へとその範囲を広げ続けている。私は、電子機器を組み込んだ製品の製造に2ショット成形を使用する傾向が強まっていることを目の当たりにしてきました。

二重射出成形プロセスの説明

熟練したショコラティエが、グルメ・トリュフに完璧な接着層を作るのを見たことがあるだろうか。その精密さ、タイミング、芸術性は、工業的なツーショット成型で行われることと同じである。

2ショット成形プロセスは、製造の振り付けを極めたもので、2つの異なる材料を特別に設計された金型に正確にタイミングを合わせて注入し、従来の組み立て方法では不可能だった2つの特性を持つ1つの部品を作り上げる。

最初の素材注入基礎を固める

ツーショット成形の旅は、両材料の入念な準備から始まります。この段階では温度管理が絶対的に重要で、各ポリマーには最適な加工温度範囲があり、工程全体を通してそれを維持する必要があります。

PTSMAKEでパーツを設計する場合、まず最初の材料(通常、より剛性の高い部品や構造部品)を最初の金型キャビティに注入します。これにより、「基材」またはベース部品と呼ばれるものが作られます。最初の射出には通常

材料準備に関する考慮事項

- 吸湿性材料の予備乾燥による湿気による欠陥の防止

- 適切な流量を確保する精密な温度制御

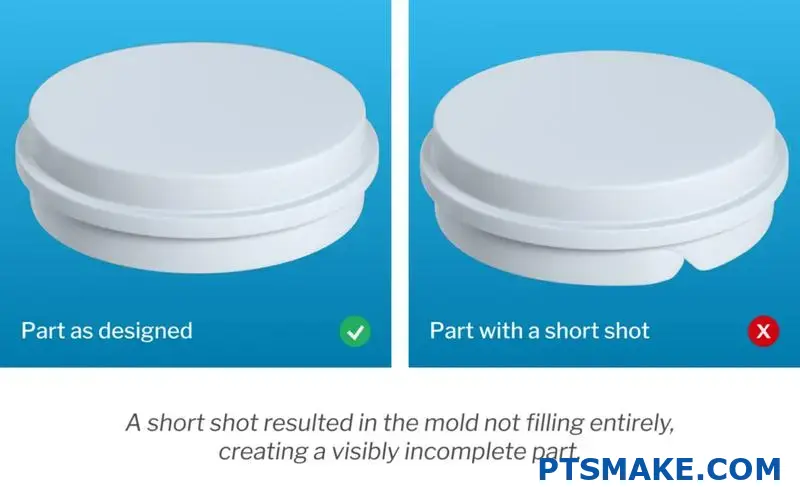

- フラッシュやショートショットを防ぐための慎重な圧力校正

- 最適な充填パターンのための戦略的なゲート配置

第一の素材は、その機能的特性だけでなく、第二の素材との相性も考慮して選択しなければならない。私は数々のプロジェクトを通じて、この互換性の要素がツーショット・アプリケーションの成否を分けることを学んだ。

重要な移行期金型のローテーション

最初の材料が注入され、部分的に固化すると、金型は変形を起こす。この移行段階にはいくつかのアプローチがある:

| 方法 | 説明 | ベストアプリケーション |

|---|---|---|

| ロータリープラテン | 金型は物理的に180°回転し、2回目の射出のために1回目の射出を配置する。 | 対称部品の大量生産 |

| コアバック | コアが引っ込み、2つ目の素材を入れるスペースができる | 精密な材料境界を必要とする複雑な形状 |

| 譲渡 | 最初のショットはロボットで2番目の金型に移される。 | 超大型部品または特殊用途 |

| オーバーモールディング | 最初のショットは、手動または自動で2番目の金型に入れられる。 | 少量生産または非常に複雑な形状 |

PTSMAKEでは、最速のサイクルタイムと最も信頼性の高いパフォーマンスを提供するため、ほとんどのアプリケーションで主にロータリープラテン技術を使用しています。この移行段階は、正確なタイミングが必要です。早すぎると、最初の材料が十分に安定しない可能性があり、遅すぎると、接合界面が適切に形成されない可能性があります。

第二のマテリアル・ボンディング界面の創造

2回目の射出は、2ショット成形の真の魔法が起こる場所です。多くの場合、エラストマーや異なる色のプラスチック、あるいは導電性や耐熱性といった特殊な特性を持つ材料が使われます。 分子接着2.

第二の材料は、新しくできた空洞に流れ込み、第一の材料と接触する。接着の成功には、いくつかの重要な要因が影響する:

重要な接着要因

- 界面温度は分子もつれを促進するのに十分高くなければならない。

- 材料適合性(極性/非極性相互作用)

- 両材料の表面エネルギー

- 2回目の噴射のフローパターンと圧力

- ファーストショットとセカンドショットのタイミング

適切に実施されると、2つの素材はその界面で化学的・機械的結合を形成する。この結合は通常、接着剤を使用した接続よりも強力であり、単一ユニットとして機能する統合されたコンポーネントを作り出します。

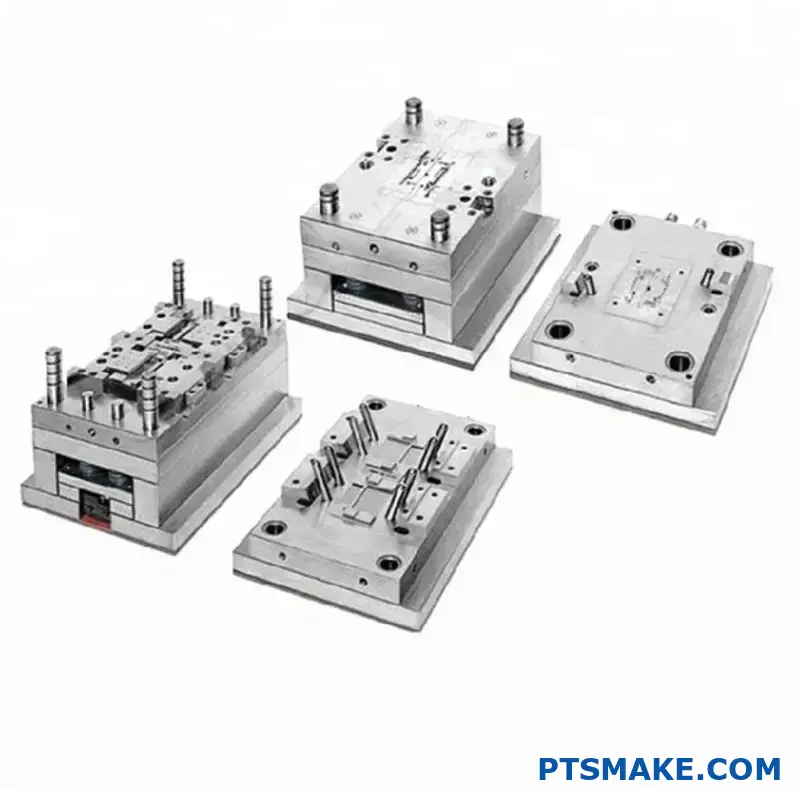

精密ツーリング:縁の下の力持ち

2ショット成形に必要な金型は、業界で最も洗練された金型設計です。これらの金型には、以下のことが要求される:

- 複数の注入ポイントに対応

- 回転中または移動中に正確なアライメントを維持

- 異なる金型セクション間の温度差を制御

- 各素材に特化したベントを組み込む

- 複雑な部品を安全に取り外すことができる高度な排出システムを採用

PTSMAKEでは、最高の材料や機械であっても、不十分な金型設計を補うことはできないと認識しているため、高度な金型製作能力に多大な投資を行っています。当社の金型設計者は、当社のプロセスエンジニアと直接協力し、金型のあらゆる面が最適な材料フローと結合をサポートすることを保証します。

素材の互換性:絆を支える科学

すべてのプラスチックがうまく調和するわけではありません。ツーショット成形における材料の相性は、いくつかの要因に左右されます:

- 両素材の化学組成

- 溶解および加工温度範囲

- 熱膨張係数

- 冷却時の収縮率

- 分子構造とエンタングルメントの可能性

クライアントの相談に乗るとき、私はよくこの簡易相性表を使って潜在的な素材の組み合わせを説明する:

| ベース素材 | 適合オーバーモールド材料 | 備考 |

|---|---|---|

| ABS | TPE、TPU、シリコーン、PC | 優れた総合的互換性 |

| PC | ABS、TPE、TPU | 高性能アプリケーションに最適 |

| ナイロン | TPE、TPU、サントプレン | 強力な接着、機能部品に最適 |

| PP | TPE(改良型)、TPV | 良好な接着には特殊グレードが必要 |

| PBT | TPE、TPU | 電気用途に最適 |

特定のグレードの材料は、一般的な材料が示唆するものとは異なる挙動を示すことがあるため、常に試験を行うことをお勧めします。

工程管理と品質保証

2ショット成形は複雑であるため、高度な工程管理と監視が必要である。主な品質保証対策は以下の通り:

- 両ショットの注入パラメーターをリアルタイムでモニタリング

- 適切な材料配置を確認するビジョンシステム

- 美観および機能的欠陥の自動部品検査

- 適切な接着を保証するための接着強度試験

- 熱サイクル試験による接着耐久性の検証

ツーショット成形とオーバーモールド成形:主な違い

硬いボディにシームレスに溶け込む、完璧なグリップ感とソフトタッチのハンドルを備えた電動工具を手に取ったことがあるだろうか?あるいは、自動車の操作系が心地よい硬さを持ちながら、適度なところでクッションになっていることに気づいたことがあるだろうか。これらの触覚の驚異は、幸せな事故ではなく、しばしば混同されがちだが根本的に異なる洗練された製造技術の結果なのだ。

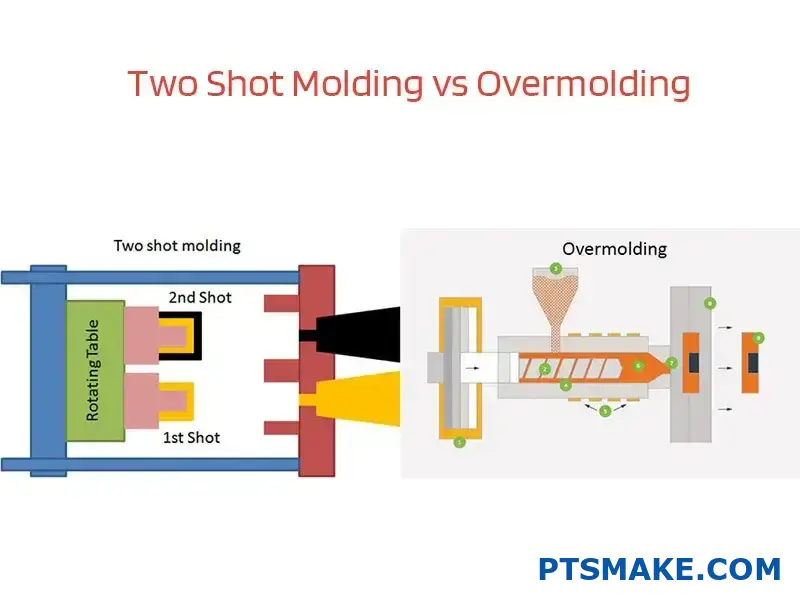

ツーショット成形とオーバーモールド成形は、マルチマテリアルプラスチック部品を作るための異なるアプローチであり、ツーショット成形はシームレスな統合のための連続生産サイクルを利用するのに対し、オーバーモールド成形は材料の選択と生産の柔軟性において異なる利点を提供する別々の連続工程を採用している。

根本的な違い

クライアントがマルチマテリアル部品について私に相談してきたとき、私が最初にする質問は、生産量と材料要件についてです。これは、2ショット成形とオーバーモールドのどちらがそのプロジェクトに適しているかを判断するのに役立ちます。

ツーショット成形:連続サイクル・アプローチ

ツーショット射出成形は、単一の連続した製造工程として動作します。その仕組みはこうだ:

- 最初の材料は、最初の金型キャビティに注入される。

- 金型は回転するか、第二の位置に割り出される。

- 第二の材料は、第一の材料と並行して、あるいは第一の材料上に注入される。

- 完成した部品は、接着された単一部品として排出される。

ここでの重要な利点は継続性である。1回のサイクル中にすべてが1台の成形機で行われるため、大量生産がより速く、より効率的になります。PTSMAKEの2ショット成形ラインでは、複雑な部品でも、単一材料の成形作業よりわずかに長いサイクルタイムで生産することができます。

オーバーモールディング連続プロセス

対照的に、オーバーモールディングはより個別的なアプローチに従う:

- 第1の材料は、完全な基板部品として成形される。

- この基材は最初の金型から取り出される。

- 基材を2つ目の金型に入れる(手動または自動化)。

- 第2の材料は、基材の周囲、上、または基材上に注入される。

- 完成したアセンブリは最終製品として排出される

このシーケンシャルなプロセスは、より柔軟性を生み出すが、通常、全体的なサイクルタイムが長くなる。

生産量に関する考察

これらの手法のいずれかを選択する際に最も重要な要素のひとつは、予想される生産量である:

| 生産量 | 推奨プロセス | 根拠 |

|---|---|---|

| 大量生産(10万個以上の部品) | ツーショット成形 | 部品単価の低減、サイクルの高速化、労働力の削減 |

| ミディアム・ボリューム(10k-100k) | いずれかの方法 | 材料要件と部品の複雑さによる |

| ボリュームが少ない(10k未満) | オーバーモールディング | 金型投資を抑え、材料の柔軟性を高める |

PTSMAKEで自動車のお客様と仕事をする場合、同じ部品を何十万個も必要とすることが多く、2ショット成形が経済的な選択であることは明らかです。少量の特殊部品を生産する医療機器メーカーにとっては、オーバーモールド成形の方がコストと柔軟性のバランスが良いことがよくあります。

材料適合性要件

2つ目の主な検討事項は、素材の互換性である。これは 技術的制約3 どちらのプロセスがより理にかなっているかは、多くの場合、そのプロセスによって決まる。

ツーショット成形材料の制限

ツーショット成形には、以下のような材料が必要である:

- 同様の処理温度

- 接着のための化学的適合性

- 比較可能なシュリンク率

- 接着層なしで接着できる

このような要件は制約になることがある。2つの素材が自然にうまく接着しない場合、特別な添加剤や表面処理がなければ、2ショット成形は実行できないかもしれない。

成形材料の柔軟性

オーバーモールドは材料の柔軟性を高める:

- 2回目のショットの前に基板を完全に冷やす。

- メカニカル・インターロックは、化学結合が不可能な場合に使用できる。

- 成形工程の間に表面処理を施すことができる

- 大幅に異なる処理温度に対応可能

私は、ツーショット・プロセスでは単純に接着しない材料を組み合わせる必要があり、製造コストが高くなるにもかかわらず、オーバーモールドが唯一の有効な選択肢となるクライアントと仕事をしたことがある。

デザイン複雑性の要因

部品設計の複雑さも、どの工程がより理にかなっているかに影響する:

ツーショット・デザインに関する考察

- 材料が明確に定義された境界で接する部品に適しています。

- 大きな界面領域を持つハードとソフトの組み合わせに最適

- 色のコントラストや装飾的要素に最適

- 完全にカプセル化されたセクションの作成に制限がある

オーバーモールディング・デザインの利点

- 複雑な形状の上に薄いレイヤーを形成するのに優れています。

- 電子部品の完全封止に最適

- 材料の厚みが極端に異なる場合に最適

- 素材間のより複雑な3Dインターフェースを作成できる

PTSMAKEでマルチマテリアル部品を設計する場合、製造方法を提案する前に形状要件を徹底的に評価します。時には、完璧なツーショットと思われるアプリケーションでも、特定の設計要件によりオーバーモールドに移行しなければならないこともあります。

ボリューム以外の経済的考察

生産量は主要な経済的要因であるが、その他の財政的な考慮事項も絡んでくる:

金型投資

ツーショット成形では通常、回転プラテンやトランスファー機構を備えたより高度な金型が必要となり、初期投資がかさむ。オーバーモールディングは、よりシンプルな金型を利用できるが、2つの別々の金型を必要とする。

労働条件

ツーショット成形は、自動化された連続工程により、人件費を大幅に削減できる。オーバーモールドは、少量生産では金型間の移動を手作業で行う必要があるが、大量生産では自動化できる。

品質の一貫性

ツーショット成形は一般的に、ハンドリングの損傷や位置ずれの機会が少なく、より安定した品質を提供します。これにより、スクラップ率や品質管理コストを削減することができます。

実践的なアプリケーション選択をする

何百ものマルチマテリアル・プロジェクトに携わってきた私は、提案するためのシンプルなフレームワークを開発した:

-

ツーショット・モールディングを選ぶのは次のような場合だ:

- 大量生産は金型投資を正当化する

- 化学的適合性に優れた材料

- サイクルタイムの短縮が重要

- 人件費が大きな懸念材料

- 部品間の一貫性が最も重要

-

オーバーモールドを選ぶのは次のような場合だ:

- 生産量は中~低水準

- 材料の加工条件は大きく異なる

- 複雑なカプセル化が必要

- 製品ライフサイクル中に設計変更が必要になる場合がある。

- プロジェクト予算の制約により、初期金型投資が制限される

これらの工程の違いは、紙の上では微妙に見えるかもしれませんが、生産効率や部品の品質に大きな違いをもたらします。これらの違いを理解することで、私たちのお客様は長年にわたって何百万もの無駄なコストを削減してきました。

材料の選択と互換性の考慮

マルチマテリアルの製品で、シームレスに一体化したように感じられるものがある一方で、最小限の使用でバラバラになってしまうものがあることを不思議に思ったことはないだろうか。その秘密は、組立技術ではなく、異なる材料が出会うときに起こる目に見えない化学反応にあります。この重要な科学が、あなたのツーショット成型製品が市場で成功するか、コストのかかる失敗に終わるかを決定するのです。

2ショット射出成形の材料選択は、プロジェクトにおいて最も重要な決定事項であり、卓越した耐久性、機能性、審美性を備えた製品を作るためには、化学的適合性、熱的特性、機械的特性を慎重に分析する必要があります。

材料の接着を成功に導く化学

PTSMAKEで2ショット射出成形に長年携わる中で、材料の選択は単に物理的特性が適切な材料を見つけることではなく、材料間の分子的関係を理解することが重要であることを発見しました。ツーショット成形が成功するかどうかは、最終的には、選択した材料が分子レベルでいかにうまく結合するかにかかっているのです。

化学的適合性の基礎

素材間の化学的な相性は、ツーショット工程で強い分子結合を形成するかどうかを決定する。この相溶性はいくつかの要因に影響される:

ポリマーの極性と表面エネルギー

極性が似ている素材同士は通常、よりよく接着する。例えば、ナイロン(PA)のような極性材料は、熱可塑性ポリウレタン(TPU)のような他の極性材料とよく接着する傾向がある。ポリプロピレン(PP)のような非極性材料は、極性材料と接着するために特別な接着改良剤を必要とすることが多い。

表面エネルギーもまた、材料の結合において重要な役割を果たしている。表面エネルギーが高い材料は、通常、表面エネルギーが低い材料よりも強い結合を作る。表面エネルギーが比較的低いポリプロピレンが、ABSやPCのような材料よりも接着が難しい傾向があるのは、このためです。

分子もつれ能力

2ショット成形で2つの相溶性材料が溶融状態で出会うと、ポリマー鎖が界面で絡み合うことがある。これは 分子間相互拡散4 は、分離に抵抗する強い物理的結合を生み出す。似たような化学構造を持つ材料は、連鎖的な絡み合いがうまくいく傾向がある。

以下は、私たちがクライアントによく提示する簡易相性チャートである:

| ベース素材 | 高い互換性 | 中程度の互換性 | 相性の悪さ |

|---|---|---|---|

| ABS | PC、PMMA、SAN | TPE、TPU、PVC | PE、PP、POM |

| PC | ABS、PMMA、TPU | PBT、PET、PA | PE、PP、PTFE |

| PA(ナイロン) | TPU、TPE、PET | PC、PBT、PPS | PP、PE、PTFE |

| PP(修飾語付き) | TPV、TPE(オレフィン系) | モディファイドTPU | PC、PA、POM |

| POM | TPU(プライマー付き) | PBT | ABS、PC、PP |

熱特性の考慮

化学的適合性だけでなく、熱的特性も2ショット成形の材料選択に大きく影響します。

加工温度適合性

両材料の処理温度は適合していなければならない。理想的には、2回目の射出時に基板が変形しないように、2つ目の材料は1つ目の材料よりも融点が低いことが望ましい。

例えば、PC基板(処理温度約280~320℃)とTPEオーバーモールド(処理温度約190~230℃)で作業する場合、セカンドショットの低い温度は、良好な流動性と接着性を保ちながら、最初の材料へのダメージを防ぐ。

熱膨張係数(CTE)

材料は、温度変化により異なる速度で膨張・収縮する。CTEが大きく異なる2つの材料を接着した場合、熱サイクルによって界面に応力が発生し、時間の経過とともに剥離につながる可能性があります。

| 素材タイプ | 標準CTE範囲 (10^-6/°C) | おすすめのペアリング |

|---|---|---|

| 半結晶性(PP、PA、POM) | 80-150 | 拡張に対応できる柔軟なTPEとの組み合わせが最適 |

| アモルファス(ABS、PC、PMMA) | 50-90 | ほとんどのオーバーモールド素材に対応 |

| ガラス充填コンパウンド | 20-40 | ストレスによる分離を避けるため、慎重な選択が必要 |

機械的特性のバランス

二重射出成形を成功させるには、選択した材料間の機械的特性のバランスを熟慮する必要がある。

剛性と柔軟性の考慮

多くのツーショット・アプリケーションは、ある領域での剛性と別の領域での柔軟性の両立を目指している。これにより、構造と快適性の両方を提供できる人間工学的な製品が生まれます。材料間の機械的特性の勾配は、意図的で用途に適したものでなければなりません。

例えば、電動工具のハンドルでは、剛性の高い構造部品(曲げ弾性率2,000~10,000MPa)にPCやガラス繊維入りナイロンを選び、グリップ部分には曲げ弾性率がはるかに低いTPE(10~100MPa)を組み合わせます。

硬度差管理

材料間の硬度差は、特に断面が薄い部品では注意深く管理しなければならない。非常に硬い材料と非常に柔らかい材料が隣接していると、応力集中が生じ、早期破壊につながる可能性があります。

PTSMAKEの経験では、段階的な移行が最も効果的です。たとえば、30ショアAの極端に柔らかい素材ではなく、40~50ショアDのTPEを硬い基材に使用するなどです。

アプリケーション固有の材料選択要因

基本的な互換性要因だけでなく、用途固有の要件がさらに材料選択を制約する。

耐環境要件

ツーショット成形品の使用環境は、さらなる選択基準をもたらします:

- 化学物質への暴露:部品は油、溶剤、洗浄剤に接触しますか?

- 紫外線暴露:屋外や強い照明下で使用されますか?

- 温度範囲:その部品が経験する最低温度と最高温度は?

- 湿気への暴露:部品は高湿度または浸漬にさらされますか?

これらの要因によって、適合するはずの材料の組み合わせが排除される可能性があります。例えば、多くのTPEとの優れた接着特性があるにもかかわらず、優れたUV安定性を必要とする部品では、基材として標準的なABSが除外されるかもしれません。

規制とコンプライアンス

規制業種では、さらに選考要件が加わる:

医療用途

医療機器の場合、生体適合性と滅菌適合性が最も重要になります。材料は多くの場合、適合しなければならない:

- USPクラスVIまたはISO 10993生体適合性規格

- 滅菌法(エチレンオキシド、ガンマ線照射、オートクレーブ)に対する耐性

- 食品接触に関するFDAコンプライアンス(該当する場合)

自動車の要件

自動車用途では通常、以下のような要求がある:

- 耐熱性(しばしば連続85℃、スパイクは120℃まで)

- 車室内空気環境基準を満たす低VOC排出量

- UL94規格の難燃性

- 主要自動車メーカーの材料承認

材料適合性試験プロトコル

PTSMAKEでは、互換性を決定する際、材料データシートのみに頼ることはありません。厳格なテストを実施し、材料の組み合わせを検証しています:

接着試験方法

- ピールテスト:界面で物質を分離するのに必要な力の測定

- 引張試験:引張下での接着強度の評価

- 衝撃試験:突発的な力に対する結合の完全性の評価

- 熱サイクル:接合材を極端な温度にさらし、耐久性を評価する。

プロトタイプ検証アプローチ

クリティカルなアプリケーションについては、系統的な検証アプローチを推奨する:

- 小試験片による材料ペアスクリーニング

- 様々な条件下での接着試験

- プロトタイプの機能テスト

- 長期性能を予測するための加速エージング試験

このアプローチは、リスクを最小限に抑え、選択した材料が製品のライフサイクルを通じて期待通りの性能を発揮することを保証する。

生産効率のための材料選択の最適化

互換性や性能だけでなく、材料の選択も生産効率に影響する。

乾燥条件

ナイロン、PC、PBTのような吸湿性の高い素材は、加工前に徹底的な乾燥が必要です。吸湿性の高い素材同士を組み合わせると、サイク ル時間が長くなり、加工が複雑になる。可能であれば、非吸湿性の素材と吸湿性の素材を組み合わせて、加工を簡略化することを検討してください。

フロー特性のマッチング

流動特性が大きく異なる材料は、加工上の問題を引き起こす可能性がある。2つ目の材料は、すでにいくらか冷えている1つ目の材料との界面で適切に流動できなければならない。同じような粘度カーブを持つ材料は、ツーショットでより一貫した加工ができることが多い。

ツーショットの可能性を広げる革新的素材

最近の材料開発は、2ショット成形の可能性を広げている:

- 接着修正グレード:接着特性を向上させた特別な材料配合

- 熱可塑性複合材料:強度対重量比を改善した繊維強化材料

- ソフトタッチ素材:触感を向上させた特殊TPE

- 抗菌性化合物:バクテリアの繁殖に対する抵抗力を内蔵した素材

- 持続可能なバイオプラスチック:環境に優しい選択肢を広げるバイオベース素材

このような技術革新により、2ショット成形の応用範囲は業界を問わず広がり続けている。

ツーショット成形部品の設計ガイドライン

歯ブラシの完璧なグリップや、ゲーム用コントローラーの硬さと柔らかさのなめらかな組み合わせに感心したことはありませんか?このようなマルチマテリアルの傑作を生み出すことは、単なる芸術ではなく、ほとんどの消費者が気づかないような設計原則に細心の注意を払わなければならない精密工学なのです。

ツーショット射出成形部品は、美的魅力と製造の実現可能性のバランスを考慮した特殊な設計が要求され、生産効率と卓越した製品性能の両方を確保するために、肉厚遷移、材料界面ゾーン、幾何学的特徴に関する思慮深い計画が必要となります。

ツーショットを成功させるための肉厚の最適化

ツーショット成形における肉厚設計は、単一素材の部品を超えたユニークな課題をもたらします。PTSMAKEで部品を設計する際、私は両方の材料とその重要な界面で最適な性能を確保するために、特定のガイドラインに従っています。

各材料ゾーン内で均一な厚みを維持する

ツーショット・アプリケーションの各材料では、一貫性が重要です。均一な肉厚は、以下のような一般的な欠陥を防ぎます:

- 厚い部分の不均一な冷却によるヒケ

- 差収縮による反り

- 材料の厚みが急激に変化するフローライン

- 厚い部分の不完全な充填によるボイド

リジッドな基材部品(ファーストショット)を設計する場合、私は通常、ほとんどのエンジニアリング・プラスチックの肉厚を1.5mm~3mmにすることを推奨しています。セカンドショットでは、特にTPEやTPUのような柔軟性のある素材では、一般的に1mmから2.5mmの間の肉厚が、柔軟性と成形性のベストバランスを提供します。

材料間の厚み遷移の管理

材料間の移行領域には特別な注意が必要です。材料界面での急激な厚みの変化は、しばしば次のような事態を引き起こします:

| 問題 | デザイン・ソリューション | ベネフィット |

|---|---|---|

| 応力集中 | 半径が徐々に変化する | ひび割れや層間剥離を防ぐ |

| フローの不均衡 | 段階的減厚 | 両方の材料が完全に充填されていることを確認する |

| シンクマーク | バランスの取れた冷却率 | 表面仕上げの品質向上 |

| 債券の弱さ | 最適化された接触面積 | メカニカル・インターロックを強化 |

隣接する材料間の厚みの差を25%以下に抑えることで、接着強度と部品全体の品質が大幅に向上することがわかりました。それ以上の差が必要な場合は、急激な変化ではなく、段階的な移行を実施することで、より良い結果が得られます。

効果的な素材移行ゾーンの設計

素材と素材が接する界面は、ツーショット成形において最も重要な設計領域です。この移行領域は、美的魅力と構造的完全性の両方を決定します。

強力な機械的結合を生み出す

材料間の化学的適合性は不可欠ですが、機械的インターロックは接着強度を大幅に向上させます。効果的な機械的結合の特徴は以下の通りです:

アンダーカットと凹み

戦略的に配置されたアンダーカットを組み込むことで、2つ目の素材が1つ目の素材の周りを流れ、「ロック」される。これにより物理的な結合が生まれ、化学的な結合が強化される。最も効果的なアンダーカット

- 深さ対幅の比率は0.5:1~1:1

- ドラフト角1~3°で排出が容易

- 応力集中を防ぐ丸みを帯びた内部コーナー

表面のテクスチャリング

ファーストショットの界面にテクスチャーを施すことで、接着強度を飛躍的に向上させることができる:

- 接着に有効な表面積を増やす

- 微細な機械的インターロッキングを作り出す

- プロモーション 材料界面接着接点の増加による [^5]

PTSMAKEでは、セカンド素材との接着性を高めるため、ファーストショットの接着面に軽いブラストテクスチャー(16~32μin)を施すことが多い。

カラー・バウンダリー・マネージメント

対照的な色を持つ部品の場合、材料間の目に見える境界をコントロールするには精密な設計が必要です:

- 自然な製品の輪郭に沿って、明確なパーティングラインを描く

- 小さなアライメントのばらつきをマスキングするために、隆起や凹みのあるフィーチャーを使用する。

- 意図的な視覚的分離を生み出す「カラーブレイク」ディテールの導入

- 対照的な色を選択する場合は、色のにじみの可能性を考慮する。

最も成功しているツーショット・カラー・デザインは、パーティングラインを隠そうとするのではなく、意図的なデザイン要素として取り入れている。

効果的なドラフト角度の導入

抜き勾配(垂直面につけられるわずかなテーパー)は、すべての射出成形において重要であるが、2ショットの用途では特別な配慮が必要である。

一発目と二発目のドラフト要件

最初のショット材は通常、標準的な抜き勾配(材質や表面仕上げによって0.5°~3°)が必要です。しかし、2つ目の素材と接する部分には、ドラフト角度を追加する必要があります:

- 第二材料の完全充填

- 界面での適切な通気

- エアポケットの防止

- 完成品の容易な排出

セカンドショットでは、私は一般的にこう勧める:

- 滑らかな表面には最低1.5°のドラフト

- 2~5°のドラフト(テクスチャー面用

- 深いリブやアスペクト比の高いフィーチャー用の3~7°のドラフト

戦略的方向性計画案

2ショット成形では、1ショット目が2ショット目の金型の一部になるため、抜き方向の計画がより複雑になる。そのため、以下の点を注意深く考慮する必要がある:

- 完成品の一次排出方向

- 内部特徴の二次抽出方向

- 第一、第二材料のいずれかにアンダーカットの可能性

- ゲートの位置が流量と喫水要件に与える影響

成形工程と金型設計を簡素化するために、両方の材料が共通の抜き勾配を持つことが理想的である。

リブとボスのデザイン

リブやボスは、ツーショット設計で特に注意を要する一般的な構造的特徴であり、特に材料の境界を越える場合には注意が必要である。

つの素材に対するリブ設計の最適化

リブがある素材から別の素材に移行する際には、以下のガイドラインを考慮してください:

- リブの厚さと壁の比率を一定に保つ(通常、隣接する壁の60~80%)

- 材料の境界を越えるテーパーリブ(硬い材料では厚く、軟らかい材料では薄くする)

- 材料界面に半径遷移を組み込む

- セカンドショット時に空気がこもりやすい肋骨にベンチレーション機能を追加する。

硬質部品の構造用リブでは、ほとんどの用途で公称肉厚の40~60%が効果的で、ほとんどのエンジニアリング・プラスチックでは最低0.5mmが必要です。

ハードウェア設置のためのボス設計

ファスナーやインサート用のボスは、ツーショット設計に独特の課題をもたらします:

| ボスの位置 | デザイン推薦 | 推論 |

|---|---|---|

| 硬質素材のみ | サポートリブ付きの標準的なボスデザイン | 構造的完全性を最大化 |

| 材料界面 | 硬質素材が内核を形成し、軟質素材が外層を形成する | 強度を保ちながら振動を減衰 |

| フレキシブル素材内 | 柔軟な素材に囲まれた硬い素材の「島 | 柔らかい場所でも金具の取り付けが可能 |

ねじ切りインサートでは、可能な限り、ボスを完全に硬質材料内に収め、肉厚をインサート直径の0.4倍以上にすることを推奨する。

ゲートの位置と排気戦略

2ショット成形を成功させるためには、適切なゲートの配置とベントが不可欠であり、美観と部品の品質の両方に影響する。

戦略的ゲート配置

ゲートの位置は、フローパターン、ウェルドライン、目に見えるマークに影響します。以下のガイドラインを考慮すること:

- ファーストショットのゲートを、可能な限りセカンドショットのコンタクトエリアから離す。

- ゲートを配置し、結合に抵抗するのではなく、結合を強化するようなフローパターンを作る。

- 複雑な形状には複数のゲートを使用し、界面での完全な充填を保証する。

- 重要なトランジションでの流れを制御するために、シーケンス・ゲーティングを考慮する。

セカンドショットでは、エッジゲートは通常、素材の最も厚い部分に設置すると、美観と充填圧のバランスが最も良くなる。

強化された排気要件

ツーショット成形は、従来の成形よりも大規模なベントを必要とする:

- 素材の界面で空気が閉じ込められる

- 複雑な形状は、複数の潜在的な空気トラップを生み出す

- 一発目は従来の排気経路を塞ぐ可能性がある

効果的なガス抜き戦略には以下のようなものがある:

- 予測されるエアトラップ位置のパーティングラインベント(深さ0.025~0.04mm)

- 素材切り替え部の段差ベント

- 流量分析に基づく戦略的な通気口の配置

- 非常に複雑な部品のための真空アシストベンチング

ガス抜きが不十分だと、充填が不完全になり、焼け跡ができ、接着が弱くなる。この問題は、ツーショットで使用する場合に特に問題となる。

収縮率と公差管理

素材間の収縮差の管理は、ツーショット設計の最も困難な側面の一つである。

収縮率の違いへの対応

材料によって冷却時の収縮率が異なるため、界面に反りや応力が発生することがあります。これを管理するために

- 可能な限り、収縮率の合う素材を選ぶ

- 部品全体の形状を「制御」するために剛性部品を設計する。

- フレキシブル・コンポーネントが差動の多くを吸収できるようにする。

- 収縮応力を吸収するために、設計に柔軟性を取り入れる。

硬質エンジニアリング・プラスチックとTPEを組み合わせた部品では、0.5~1.5%の収縮差が生じると予想され、設計で対応する必要があります。

現実的な公差の設定

2ショット成形の公差能力は、成形品によって異なる:

- 素材の組み合わせ

- 部品形状

- 寸法方向(インフロー対クロスフロー)

- ゲートからの距離

- 肉厚

一般的なガイドラインとして、クリティカルな寸法は界面を横断するのではなく、一つの材料内に収めるべきである。寸法が材料を横断しなければならない場合は、以下のガイドラインを使用してください:

- 単一材料内の標準公差:±0.005 in/in

- 材料境界を越える公差:±0.010 in/in

- 薄壁用の追加公差:1.5mm以下の壁には0.001インチを追加

生産効率の最適化

技術的な考慮だけでなく、ツーショット設計は製造効率を最適化する必要がある。

キャビティ充填時間のバランス

両材料の体積と流下距離は、確実にバランスさせる必要がある:

- 両ショットとも同じようなフィルタイム

- 安定した冷却速度

- バランスの取れた圧力要件

- 最適なサイクル時間

私は通常、最も効率的な処理のために、セカンドショットの量はファーストショットの30~70%の間を目指す。

自動生産のための設計

大量生産用

ツーショット技術を活用したアプリケーションと産業

なめらかなスマートフォンケースが、さまざまな部分で滑らかさとグリップ感の両方を感じるのはなぜだろうと不思議に思ったことはないだろうか。あるいは、高級車はどうやって完璧な触覚フィードバックを備えた印象的なダッシュボード・コントロールを実現しているのだろう?これらのシームレスなマルチマテリアル製品の背後には、私たちが毎日使う製品を静かに変えつつある製造革命がある。

ツーショット射出成形技術は、さまざまな産業における技術革新の礎となっており、製造業者は1つの製造工程で複数の素材、質感、機能を持つ複雑な製品を作ることができる。

自動車用途:マルチマテリアル部品によるイノベーションの推進

自動車業界は、2ショット成形技術をかつてない熱意で受け入れている。自動車が機能性と乗客の体験の両方を優先する洗練された機械へと進化するにつれ、マルチマテリアル部品は消費者の期待に応えるために不可欠なものとなっている。

インテリア・コントロールとディスプレイ

現代の自動車内装は、ツーショット成形技術の最も目に見える応用例を示している:

- ダッシュボード・コントロール 剛性の高い構造部品とソフトタッチのオーバーレイを組み合わせることで、完璧な触覚フィードバックを備えたボタンやノブを実現

- ステアリング・ホイール・コントロール 長時間の運転で人間工学と快適性を向上させるため、硬い基材とソフトでグリップ性の高い表面を一体化。

- センターコンソール部品 シールとダンパーエレメントを内蔵した高剛性ハウジングを採用し、スムーズで静かに動作する高級感のあるコントロールを実現。

これらの部品は、以前の単一素材部品よりも見た目や感触が優れているだけでなく、耐久性も向上しており、自動車環境で一般的な常時使用に対する耐性も備えている。

アンダー・ザ・フッド・アプリケーション

目に見える内装部品だけでなく、2ショット成形は重要な機能部品にも採用されている:

| コンポーネント | ファーストショット素材 | セカンドショット素材 | 主なメリット |

|---|---|---|---|

| 液体リザーバー | 硬質プラスチック(PA、PBT) | エラストマー(TPE、TPV) | 一体型シールが漏れを防ぐ |

| 電気コネクタ | ガラス繊維入りナイロン | ティーピーイー | 耐候性と耐振動性の向上 |

| 吸気部品 | 硬質PP/PE | ソフトTPE | 振動減衰の強化、ノイズの低減 |

| センサーハウジング | PC/ABS | シリコーン | 正確な電気特性を持つ防水シール |

このようなアプリケーションでは、個別のシールやガスケットを使用しないため、アセンブリの複雑さが軽減され、信頼性が向上します。

エクステリア・コンポーネント

自動車外装用途では、2ショット成形品の耐環境性が特に有利に働く:

- ドアハンドル 硬いコアとソフトタッチのインサートで、強度と快適性を両立

- エクステリア・トリムピース 複数の色や素材を組み合わせて、個性的なブランド・スタイリングを実現する。

- ミラーハウジング シールと振動減衰エレメントを内蔵

- ライトアセンブリ 水密性を維持するフレキシブルガスケット付きリジッドハウジングを採用

PTSMAKEで複数の自動車メーカーと仕事をする中で、私は2ショット成形がいかに組立時間を劇的に短縮し、同時に外装部品の耐候性を向上させるかを見てきました。

医療機器アプリケーション:最も重要な部分における精度

医療業界では、最高レベルの精度、信頼性、安全性が要求されますが、2ショット成形はその要求に応えることができます。

手術器具

最新の手術器具は2ショット成形を活用し、機能性と人間工学を兼ね備えている:

- 外科用ハンドル 硬いコアと柔らかく滑りにくいグリップで、外科医に正確なコントロールを提供します。

- クランプと鉗子 手技中のグリップを向上させるため、硬い構造部品に柔らかいタッチポイントを組み込んだ。

- カッティングガイド 硬い測定構造と柔らかい接触面を組み合わせ、組織の損傷を防ぐ

これらの器具を単一で統合されたコンポーネントとして作成できるため、滅菌効果を向上させながら、潜在的な故障箇所をなくすことができる。

診断機器

診断装置はツーショット技術から多大な恩恵を受けている:

- ハンドヘルド・スキャナー 流体保護用ソフトシール一体型リジッドハウジングを採用

- 血液分析装置 透明な覗き窓と不透明な構造部材の組み合わせ

- 患者監視装置 液体に対するシーリング機能を備えたボタンアレイを内蔵

について 生体適合性[^6] 医療機器の要件により、これらの用途では材料の選択が特に重要になる。

薬物送達システム

おそらく最も印象的なのは、2ショット成形が薬物送達システムに革命をもたらしたことだろう:

- 自動注射器 流体経路とシールが統合された構造部品を組み合わせる

- インスリン・ペン 構造体に接着された正確な測定マーク付き透明窓が特徴

- 吸入器 リジッド機構とフレキシブル・シール・コンポーネントを信頼性の高い単一ユニットに統合

わずかな製造上のばらつきでも投与精度や患者の安全性に影響を及ぼす可能性があるこうした用途では、組み立て工程の省略は特に価値がある。

家電製品:美と機能の融合

コンシューマー・エレクトロニクスは、おそらく2ショット成形の最も顕著な応用分野であり、ほとんどすべての最新機器にマルチマテリアル部品が組み込まれている。

モバイル機器アクセサリー

モバイルアクセサリー市場は、ツーショット成形によって一変した:

- スマートフォンケース 硬いプロテクションと、衝撃吸収とグリップのための柔らかい部分を組み合わせる。

- イヤホン・ハウジング ソフトなイヤーコンタクトポイントを備えたハードな構造シェルを採用し、快適な装着感を実現

- ウェアラブル・デバイス・バンド 剛性の高い接続点と柔軟な摩耗面を一体化

このようなアクセサリーは、見た目の高級感だけでなく、何千回ものインタラクションサイクルや環境的な課題にも耐えなければなりません。

ゲーミング・コントローラーと入力デバイス

ゲーム周辺機器は、最も洗練されたアプリケーションのいくつかを見せてくれる:

- ゲームコントローラー ソフトタッチのグリップを戦略的に配置した、剛性の高い構造シェルが特徴

- キーボード・コンポーネント ハードキーキャップとソフトダンパーを組み合わせ、打鍵感を向上

- VRコントローラー 複数のテクスチャーと表面を統合し、没入感を高める

ゲーム体験は、コントロールがユーザーの手にどのように感じられるかに大きく影響されるため、ツーショット成形部品の触覚特性は、製品の成功にとって非常に重要です。

小型家電と工具

家庭用電化製品はツーショット技術を広く採用している:

- 電動歯ブラシ 防水ハウジングとソフトグリップの組み合わせ

- キッチン家電のコントロール ハードボタンにソフトオーバーレイを施した防水仕様

- 電動工具ハウジング 振動を減衰させるグリップ・ゾーンを備えた剛性構造を統合

PTSMAKEでは、多くの家電メーカーが組み立て部品から統合ツーショット設計に移行するのを支援し、保証クレームを減らしながら、製品の耐久性の大幅な改善を一貫して達成してきました。

産業機器要求の厳しい環境におけるパフォーマンスの向上

工業用途では部品に厳しい要求が課されるため、2ショット成形の耐久性の利点は特に貴重です。

ハンドツールとコントロール

プロ仕様の工具は、ツーショット・テクノロジーから大きな恩恵を受けている:

- 電動工具ハウジング 構造剛性と振動減衰グリップゾーンの組み合わせ

- 精密測定ツール 硬い鱗と柔らかいグリップ面の一体化

- コントロールパネル 触覚フィードバック素子を備えた密閉式ボタンアレイを装備

産業用ユーザーにとって、人間工学の改善は、長時間の使用における疲労や怪我のリスクの軽減に直結する。

流体処理コンポーネント

産業用流体システムは、信頼性向上のために2ショット成形を活用している:

- ポンプ部品 リジッドな構造要素とフレキシブルなシールの統合

- バルブハウジング 複数の材料を組み合わせることで、漏れのない動作を保証しながら、流量特性を最適化する。

- フィルターアセンブリ 柔軟なシール面を持つ硬い支持構造が特徴

ガスケットやシールが不要になることで、これらのアプリケーションの信頼性が劇的に向上し、メンテナンスの必要性やダウンタイムが削減される。

安全装置

作業員の安全装備は、ツーショット技術によって革命を起こした:

- 保護メガネ 剛性の高いフレームとソフトなコンタクトポイントを組み合わせ、一日中快適な着心地を実現

- レスピレーター部品 ハードな構造要素とソフトなフェース・シール面を一体化

- ハードハット・サスペンションシステム ソフトな接点を持つリジッドな調整機構

組み立て工程なしで完璧な材料遷移を作成する能力は、セーフティクリティカルな用途で一貫した性能を確保するのに役立ちます。

スポーツ用品パフォーマンスと快適性の向上

アスレチック用品メーカーは、性能と快適性の両方に優れた製品を作るために、ツーショット成形を採用している。

パフォーマンス・シューズ

現代の運動靴は、重要な部分にツーショット・コンポーネントを活用している:

- クリートとスパイク 剛性の高い支持構造とさまざまな柔軟性を組み合わせる

- トーガード 足にソフトなインターフェイスを備えたハードプロテクション

- ヒールカウンター 安定性構造と快適性要素の統合

これらの部品は、長時間の使用でも快適さを保ちながら、大きな力に耐えなければならない。

ラケットとバット

打撃用具には、マルチマテリアル・コンポーネントの振動減衰機能が役立っている:

- テニスラケットの持ち手 硬いコアと人間工学に基づいたグリップ・オーバーレイの組み合わせ

- 野球バットのグリップ ハードな接続点とソフトなハンドリング面が特徴

- ゴルフクラブ部品 複数の素材を統合し、エネルギー伝達とフィーリングを最適化

硬質ゾーンと軟質ゾーンの間の移行を正確に制御できるため、メーカーはかつてない精度で性能特性を調整することができる。

保護具

アスレチック・プロテクションは、2ショット成形の安全上の利点を示している:

- ヘルメット部品 ハード・インパクト・プロテクションとソフト・コンフォート・ライナーのコンビネーション

- シン・ガード クッショニング・エレメントを内蔵した硬質シールドが特徴

- マウスガード 最適な保護と快適性を実現するため、複数の素材硬度を使用

素材間の完璧な結合により、これらのセーフティ・クリティカルな部品は、衝撃条件下でも安定した性能を発揮します。

ツーショット・アプリケーションの未来

ツーショット成形技術が進化を続ける中、いくつかの新たな応用分野が特に有望視されている:

サステイナブル製品

異なる素材を正確に組み合わせる能力は、持続可能なデザインに新たな可能性をもたらす:

- リサイクル可能な製品 分離しやすい素材の組み合わせ

- バイオベース材料成分 従来のポリマーとの統合

- 節水器具 シール性能の向上

スマートデバイス

モノのインターネットでは、構造的、審美的、機能的な要素を兼ね備えた部品が求められる:

- センサーハウジング 環境シール一体型

- ウェアラブルヘルスモニター 剛性の高い電子機器筐体と快適な身体接触面の組み合わせ

- スマートホームコントローラ 直感的な触覚インターフェイス

医療イノベーション

次世代の医療機器は、ツーショット技術を新たな限界に押し上げるだろう:

- インプラント機器 精密に制御された表面特性

- カスタム義肢 統合された快適機能

- **ポイント

2ショット射出成形の費用便益分析

先進的な製造技術への投資は、常に価格に見合うものなのだろうか?製造業の経営幹部が2ショット射出成形を採用する決断に迫られたとき、紙面上では素晴らしいが現実には不確実な長期的な利益を約束されたものに対して、高い初期投資を正当化することに苦慮することがよくある。

ツーショット射出成形は、総合的に評価した場合、説得力のある経済的ケースを提示する。組立作業の省略、労働要件の削減、不良品率の低下、製品品質の向上により、コスト面で大きな利点がある。特に、初期金型投資が効果的に償却できる中量から大量生産の場合はそうである。

投資環境を理解する

2ショット射出成形の財務的な意味を評価する場合、先行投資と下流工程の節約の両方を考慮することが不可欠です。PTSMAKEでは、この分析を通じて多くのクライアントを指導し、この技術が財務的に理にかなっている場合と、別のアプローチがより適切な場合を理解する手助けをしてきました。

初期投資要件

通常、2ショット射出成形の立ち上げコストは、従来の成形プロセスを上回る。これらの投資には以下が含まれる:

専用設備費用

ツーショット射出成形は、標準的な射出成形設備とは大きく異なる専用の機械を必要とする:

| 設備タイプ | おおよそのコスト範囲 | 主な特徴 |

|---|---|---|

| ロータリープラテンマシン | $300,000 - $750,000 | 回転機構内蔵、デュアル・インジェクション・ユニット |

| コアバック・マシン | $250,000 - $600,000 | 特殊な金型移動能力 |

| トランスファー・オートメーション | $150,000 - $400,000 (追加) | 金型間の部品搬送用ロボットシステム |

このような特殊な機械は、相当な資本支出を意味し、通常、同程度のトン数の従来の射出成形機よりも30~50%高い。

先端工具への投資

二重射出成形のための金型には、もうひとつ大きな初期費用がかかる:

- ツーショット金型は通常、シングルショット金型の1.5~2.5倍のコストがかかる。

- 複雑な設計要件は、エンジニアリングの時間とコストを増加させる

- 回転コアのような特殊機能により、機械的な複雑さが増す

- 開発期間の延長により、生産開始までの期間が長くなる

中複雑部品の典型的な2ショット金型は、$50,000~$150,000であるのに対し、同等の1ショット金型は$30,000~$70,000である。

プロセス開発費

設備や工具だけでなく、企業は投資も行わなければならない:

- 特殊機器のオペレーター・トレーニング

- プロセスの最適化と検証

- 材料適合性試験

- 品質管理プロトコルの開発

これらの "ソフト・コスト "は、プロジェクト投資総額に10-15%を上乗せすることが多いが、実施を成功させるためには不可欠である。

経営上の節約を定量化する

ツーショット成形技術への多額の初期投資は、製品のライフサイクル全体を通じて継続的な節約を生み出す大きな運用上の利点によって相殺される。

組立作業の廃止

おそらく2ショット成形の最も大きな経済的利点は、2次組立作業の省略にある:

人件費削減

従来の方法で多材料または多成分の製品を製造する場合、組み立てには通常、次のような手間がかかる:

- 手動または半自動組立ステーション

- 多段階での品質検査

- 追加労働力の管理

- トレーニングおよび監督費用

ツーショット成形は、成形機から直接完成部品を生産することにより、これらの要件を排除します。中程度の複雑さを持つ製品の場合、これは通常30-60%の直接人件費を削減します。

組立設備の廃止

直接的な労働力だけでなく、従来の組み立てにも必要なものがある:

- 組立治具

- 接着剤塗布システムまたは超音波溶接装置

- コンベアシステムと組立ラインのインフラ

- 工場床面積の追加

これらの必要性を排除することで、2ショット成形は必要な資本設備を削減し、他の作業のために貴重な生産スペースを確保することができる。

在庫管理の複雑さを軽減

ツーショット成形の合理化 在庫管理 による:

- 追跡しなければならない固有部品の数を減らす

- 事業間の仕掛品在庫の減少

- 部品不足による生産中断リスクの最小化

- 部品保管に必要な倉庫スペースの削減

何千もの部品を管理するメーカーにとって、この簡素化は直接的なコスト削減と業務効率の向上の両方をもたらす。

品質向上とスクラップ削減

品質に関する節約は、もうひとつの大きな経済的利益である:

| 品質係数 | 従来の組み立て | ツーショット成形 | 経済効果 |

|---|---|---|---|

| 不良率 | 2-5% 標準 | 0.5-1.5%標準 | 60-80%品質関連損失の減少 |

| リワーク費用 | 重要 | 最小限 | 15-30%の省力化 |

| 保証請求 | より高いリスク | より低いリスク | フィールド障害コストの削減 |

| 一貫性 | 可変 | 一貫性が高い | 顧客満足度の向上 |

こうした品質向上は、製造現場の枠を大きく超え、顧客満足度からブランドの評判に至るまで、あらゆるものに影響を及ぼし、複合的な経済的利益をもたらす。

コストと利益のバランス:ボリュームの方程式

2ショット成形の経済性は、生産量に大きく影響される。生産量が多ければ、初期投資をより多くのユニットで償却できるからだ。

生産量による損益分岐点分析

PTSMAKEの数多くのプロジェクトのデータに基づいて、私はこれらの典型的な損益分岐点を観察してきた:

- 少量生産(年間1万台以下):ツーショット成形は、組み立て工程が特別に複雑であったり、労働集約的でない限り、コスト面で有利になることはほとんどない。

- 中量(年間10,000~100,000台):損益分岐点は、部品の複雑さにもよるが、通常20,000~50,000個の間で発生する。

- 大量生産(年間10万台以上):組み立て式の代替品と比較して、部品1個あたりのコストを15-40%削減できるなど、経済的な利点が明確

正確な損益分岐点は、部品の形状、材料の選択、組み立ての複雑さ、生産地域の人件費など、多くの要因に左右される。

ボリューム間の部品単価比較

典型的な部品単価の比較は次のようになる:

| 生産量 | 従来の組み立てコスト/部品 | ツーショット成形コスト/部品 | コスト差 |

|---|---|---|---|

| 10,000台 | $2.15 | $2.85 | +32%(高コスト) |

| 50,000台 | $1.85 | $1.70 | -8%(節約) |

| 10万台 | $1.75 | $1.45 | -17%(節約) |

| 50万台以上 | $1.65 | $1.20 | -27%(節約) |

この例は、数量が増加するにつれて経済性が劇的に変化し、数量が少ないときのコスト・ペナルティから、数量が多いときの大幅な節約へと移行することを示している。

業界特有の経済的考察

二重射出成形の経済的ケースは、優先順位や製造環境が異なるため、業界によって大きく異なる。

自動車産業経済

自動車産業は、2ショット成形の経済的メリットが最も大きい分野である:

- 大量生産(通常、年間5万台以上)

- 厳しい品質要件に対応するため、組み立ての手間を省くことができる。

- 一体型部品に合わせた軽量化を重視

- 金型費用を効果的に償却する長い製品ライフサイクル

コントロールノブ、トリムピース、機能的なアセンブリのような自動車内装部品では、2ショット成形は通常、従来の方法と比較して15-25%の総生産コストを削減します。

医療機器製造に関する考察

医療機器業界は、異なる経済方程式に直面している:

- 多くの装置で生産量が減少

- 不良品ゼロを目標とする極めて高い品質要件

- 償却が必要な規制検証費用

- 医療用特殊ポリマーの材料費上昇

このような課題にもかかわらず、2ショット成形は、組立関連の汚染リスクを排除し、一貫した品質を確保することが極めて重要であるため、多くの場合、医療機器にとって経済的に実行可能なままである。

家電製品のコスト要因

家電製品には独特の経済的考慮事項がある:

- 製品ライフサイクルが短く、金型償却の迅速化が必要

- シームレスな素材移行による高い外観基準

- 競争市場におけるコスト削減への強い圧力

- 従来の組み立てでは困難な複雑な形状

民生用電子機器の急速な技術革新サイクルは、時として2ショット成形の経済性に不利に働くことがあり、この技術にコミットする前に慎重な数量予測が不可欠となる。

隠れた経済効果

明らかな生産コストの削減だけでなく、2ショット成形を決定する際には、あまり目立たない経済的なメリットも考慮する必要がある。

製品の差別化価値

ツーショット成形は、市場優位性を生み出す設計上の特徴を可能にする:

- 商品価値を高めるプレミアムな触感

- ブランド・アイデンティティを強化する際立った美的特徴

- ユーザーエクスペリエンスを向上させる人間工学的改善

- 組み立て部品では不可能な機能的メリット

このような設計上の利点は、価格プレミアムを要求したり、市場シェアを拡大したりすることができ、直接的な製造コストの削減以上の経済的利益を生み出す。

市場投入までの時間短縮

多くの製品にとって、より早い市場導入は実質的な経済価値を生み出す:

- 組み立てラインのセットアップを省くことで、生産スケジュールを短縮

- プロセス検証の簡素化による検証時間の短縮

- より少ない人員増強で大量生産への迅速なスケーリング

- 部品点数が少ないため、サプライチェーンの複雑さが少ない

市場投入が先であることが永続的な利点となる競争市場では、このような時間の節約は、純粋な製造コストの考慮事項よりも優先されることがある。

環境と持続可能性への影響

ツーショット成形の環境面での利点は、経済的な利点にもつながる:

- 組み立て作業の廃止によるエネルギー消費の削減

- 輸送部品が少ないため、輸送コストを削減

- 部品点数の削減による梱包資材の削減

- 市場によっては、規制遵守の面で有利になる可能性がある

環境規制や消費者の期待が進化するにつれて、こうした持続可能性の利点は、ますます具体的な経済価値に変換されるようになっている。

投資リスクの軽減

ツーショット成形における多額の先行投資は、いくつかの戦略的アプローチによって管理することができる。

段階的実施戦略

オール・オア・ナッシングのアプローチではなく、企業は段階的な導入を採用することができる:

- 専門知識を身につけるため、大量生産で単純な部品から始める

- 経験を積むにつれて、より複雑なコンポーネントへと徐々に移行していく

ツーショット成形でよくある問題のトラブルシューティング

マスターシェフが完璧なスフレを作るのを見たことがあるだろうか。その落胆は手に取るようにわかる。製造業では、一見完璧に見えるツーショット成形部品に予期せぬ欠陥が生じ、生産スケジュールを狂わせたり、製品の品質に影響を与えたりする、同じような重大な瞬間に直面します。

ツーショット射出成形の課題には、症状ではなく根本原因に対処する体系的なトラブルシューティングアプローチが必要であり、材料適合性の問題、バリ形成、不完全充填、接着不良は、一貫した生産品質を達成するためにメーカーが克服しなければならない最も一般的な障害である。

素材の不適合:ほとんどの問題の基礎

ツーショット成形の問題をトラブルシューティングする際、私は、約60%の生産上の持続的な問題の中心に、材料の不適合があることを発見しました。これらの互換性の問題を理解し、対処することは、安定した品質を保つために不可欠です。

化学物質不適合の兆候と解決策

素材間の化学的非互換性は、いくつかの明確な形で現れる:

- デラミネーション - 成形後または使用中に界面で材料が分離する。

- 弱い結合 - 部品は目視検査には合格するが、最小限のストレスで故障する

- 表面の欠陥 - 材料境界での泡立ち、変色、ハジキ

- 予測不可能な収縮 - 相容れないシュリンク速度による反りや寸法の問題

このような問題は通常、材料の選択ミスや加工の最適化が不十分であることに起因しています。ここでは、化学的不適合を解決するための私の体系的なアプローチを紹介する:

- 材料適合性チャートの確認 - 一般的な互換性の主張を信用せず、特定の材料グレードをテストする。

- 分子適合性の分析 - 極性、表面エネルギー、分子構造を考慮する

- 試験接着強度 - 接着力を定量化するために、標準化された剥離試験または引張試験を実施する。

- 素材の選択を調整する - オーバーモールド用に特別に調合された接着性改良グレードを検討する。

- プロセスパラメーターの変更 - 温度、圧力、冷却速度を調整し、接着を最適化する。

PTSMAKEの最近のプロジェクトで、PCとTPEの部品間に持続的な層間剥離が発生しました。すぐに材料を変更するのではなく、まず界面温度プロファイルを変更し、接合部の金型温度を15℃上昇させました。この簡単な調整により、材料間の分子拡散が改善され、層間剥離の問題は完全に解決しました。

熱不適合管理

熱的非互換性は、材料の加工温度要件や熱膨張特性が著しく異なる場合に発生する:

| 熱問題 | 一般的な症状 | 実践的ソリューション |

|---|---|---|

| 処理温度のミスマッチ | セカンドショットでの第一材料の劣化 | 処理ウィンドウが重なっている材料を選択する |

| 熱膨張の違い | 冷却後の反り、応力割れ | 差動を考慮した設計 |

| 熱に弱い | 変色、素材の劣化 | ヒートシールドの使用またはサイクル時間の最適化 |

| 冷却速度の違い | 内部応力、寸法問題 | 冷却チャンネルのバランスを整え、均一な冷却を実現 |

ほとんどの熱的互換性の問題は、適切な金型温度制御によって解決することができます。金型の異なる領域に独立した温度ゾーンを導入することで、材料間の重要な界面における正確な熱管理が可能になります。

フラッシュ形成:不要な物質の流れを制御する

フラッシュとは、パーティングラインに沿って金型キャビティから流出する薄い余分な材料のことで、ツーショット成形で最も一般的な外観不良のひとつです。どの成形プロセスにも存在するものですが、2ショット成形では、材料間の界面に独特のバリが発生します。

フラッシュの根本原因の特定

2ショットのアプリケーションでは、フラッシュは複数のソースから発生する可能性がある:

-

金型設計の問題

- 材料界面でのクランプ力不足

- 圧力上昇を引き起こす不十分な換気

- 材料の移行部における不適切なパーティングライン設計

-

プロセス・パラメータの問題

- 過剰な射出圧力で材料が隙間に押し込まれる

- 保圧が不十分で、材料が膨張する。

- 温度問題による材料の粘度の不適正

-

素材固有の要因

- 微細な経路を見つける高流動材料

- 凝固前の液相が拡張した材料

- 一貫性のない材料準備(湿気、汚染物質)

体系的なフラッシュ消去

ツーショットで効果的にフラッシュを除去するために、私はこの方法論に従っている:

-

フラッシュの位置パターンを調べる

- パーティングラインのフラッシュはクランプの問題を示す

- エジェクターピンのフラッシュは、ピンの取り付けに問題があることを示唆している。

- 材料界面でのフラッシュが指摘する設計上の問題点

-

金型の状態を確認する

- フラッシュ部分にカビの損傷や摩耗がないか

- 金型面全体の実際のクランプ力を測定する。

- 空洞の圧力を高めるような通気孔の詰まりがないか点検する。

-

プロセスパラメーターの最適化

- 可能であれば、射出速度と射出圧力を下げる

- 金型温度を調整して材料の流れを制御する

- 圧力スパイクを抑える段階的注入プロファイルの導入

-

必要に応じて設計変更を実施する

- 問題のある場所にオーバーフロー井戸を追加する

- 美観上重要な部分を避けるために、パーティングラインを再設計する。

- 高圧力ポイントでのクランプ表面積の増加

PTSMAKEでは、TPEをPCにオーバーモールドした医療機器部品で、持続的なフラッシュの問題に遭遇しました。キャビティが充填されるにつれて圧力を徐々に下げる段階的な射出プロファイルを導入することで、複雑な形状の完全な充填を維持しながら、バリ発生をなくすことができました。

不完全充填:完璧な部品形成を保証

材料が金型キャビティの全領域に行き渡らない不完全な充填は、機能的でない部品や美観的に許容できない部品を生み出します。2ショット成形では、すでに冷却された1回目の成形材料と、投入される2回目の成形材料との相互作用によって、この課題はさらに深刻になります。

ファーストショット充填問題

最初の材料が空洞を完全に埋められないと、問題が連鎖する:

- ベースコンポーネントに欠けている機能

- セカンドショットの下地が不適切

- セカンドショットの流れに影響する一貫性のない冷却パターン

- 両素材でショートの可能性

一発目の詰めの問題を解決するため:

- ゲートの位置とサイズの最適化 - 遠隔地への適切な資材の流れを確保する

- 材料温度の調整 - 流動特性を改善するために温度を上げる

- 射出速度プロファイルの変更 - キャビティ形状にマッチしたダイナミックな速度プロファイルを作成する。

- エア・トラップのチェック - 空気が完全な充填を妨げる可能性のある場所に、通気孔を追加または拡大する。

- 素材の選択 - 必要に応じて高流量グレードに切り替える

セカンドショット特有の課題

2回目のショットでは、材料がすでに固化している部品の周囲を流れるか、それに沿って流れる必要があるため、充填に独特の課題が生じる:

- コールド基板干渉 - 最初のショットで2つ目の素材が早く冷える

- 流路の制限 - 複雑な形状が困難な流路を生み出す

- 空気の封じ込め - ファーストショットと金型表面の間に空気が閉じ込められる

- 熱吸収 - 第一の素材が第二の素材から熱を吸収する

特に困難なケースでは、私たちは次のような方法を採用している。 コンピューター・フロー・シミュレーション 鋼材を切断する前にゲート位置とプロセス条件を最適化することで、手直しコストを大幅に削減し、開発スケジュールを短縮することができます。

完全充填のためのプロセス最適化

ツーショット・アプリケーションで安定した充填を行うには、以下のプロセス調整を検討してください:

| パラメータ | 調整 | 期待される結果 |

|---|---|---|

| 金型温度 | 界面で10~20℃上昇 | 第二材料の早期凍結を防ぐ |

| 射出速度 | 初速を上げ、中速にする | 冷却前に材料が四肢に届くようにする |

| 背圧 | 中程度の上昇(50~100 psi) | 材料の均質性を向上させ、ガス含有量を削減する。 |

| 圧力を保持する | 10-20%で時間延長 | ファーストショットの冷却効果を補う |

| 材料乾燥 | 水分を完全に除去する | 水分の混入による粘度の問題を防ぐ |

不完全な充填に対処するには、設計とプロセスの両方の要素を考慮した総合的なアプローチが必要です。その両方が適切に最適化されれば、最も複雑なツーショット形状であっても、一貫して充填することができます。

ボンディングの失敗強固な材料界面の確保

成功するツーショット成形部品の特徴は、材料間の強力で耐久性のある接合です。この結合に失敗すると、ツーショット成形の目的全体が損なわれてしまいます。

ボンド破損のタイプの区別

接着不良の具体的なタイプを理解することで、適切な解決策を見出すことができる:

-

接着不良 - クリーンな素材表面との界面で完全分離

- 基本的な化学的不適合を示す

- 材料間の不適切な表面エネルギーを示唆

- 表面汚染の可能性

-

凝集破壊 - 界面近くではあるが、正確には界面ではない素材の裂け目

- 一般的に良好な結合を示すが、材料的には弱い

- 材料特性の劣化に起因する可能性

- 過度の応力集中が原因となることもある。

-

混合故障 - 接着破壊と凝集破壊の組み合わせ

- 本番環境で最も一般的

- 部分的な互換性またはプロセスの矛盾を示唆

- 材料とプロセス両方の改善の手がかりを提供する

表面処理の最適化

最初のショットの表面の状態は、接着強度に劇的に影響する:

- 表面の清浄度 - 離型剤の残留物や汚染物質をすべて取り除く

- 表面エネルギー - プラズマまたはコロナ処理による接着性の向上

- 表面の質感 - 微細なテクスチャリングを施し、有効表面積を拡大

- 温度調整 - セカンドショット前の表面温度の最適化

表面処理は、ポリオレフィン(PP/PE)とエンジニアリング熱可塑性プラスチックのような難しい材料の組み合わせで作業する場合に特に重要です。

接着強化のためのプロセスパラメータ

プロセスパラメーターを微調整することで、材料を変更することなく接着を劇的に改善することができる:

-

インターフェース温度管理

- 界面での金型温度の上昇

- ショット間の冷却時間の最適化

- 重要な接着部分における局所的な金型加熱を考慮する

-

射出パラメーターの調整

- 材料の剪断を防ぐため、適度な射出速度

- 保持圧を最適化し、材料との密な接触を確保

- 背圧を調整し、こもった空気を取り除く

-

タイミングの最適化

- ホット・ボンディングが必要な場合、ショット間のディレイを最小限に抑える

- 半結晶性ポリマーの特定の冷却期間を許可する。