プレミア・アルミニウム押出メーカーの特徴

平均的なサプライヤーと真のサプライヤーの違いを見分けるには? 総理 アルミ押出メーカー単に部品を作るだけでなく、パートナーシップと精度がプロジェクト全体を向上させるのです。重要な違いを探ってみましょう。

最先端の技術、優れた材料の選択、熟練の職人技、包括的なエンドツーエンドのサービスを融合させることで、一流のアルミ押出メーカーは際立ちます。厳格な仕様を満たす高精度のカスタムプロファイルを一貫して提供しています。

アルミニウム押出成形の適切なパートナーを見つけることは、単純な見積もりだけではありません。それは、あらゆる段階で卓越性を追求するメーカーを見極めることです。

技術と精度

一流メーカーは、高度な押出プレス機、自動化設備、品質管理設備に多額の投資を行っています。これは単にスピードの問題ではなく、一貫した結果と、しばしば1000分の1インチ単位で測定される厳しい公差を達成するためです。過去のプロジェクトでは、押出と冷却時の精密な温度制御が、最終形状の強度と寸法精度に直接影響することを目の当たりにしてきました。この技術的優位性により、一流のアルミ押出メーカーは、他社が敬遠するような複雑な設計にも取り組むことができるのです。

素材の専門知識

それはビレットから始まります。一流のプロバイダーは、さまざまなアルミニウム合金(6061と7075など)のニュアンスを理解し、強度、耐食性、加工性、コストのバランスを取りながら、アプリケーション固有のニーズに最適なグレードを選択するお手伝いをします。また、トレーサビリティを確保し、高品質の原材料のみを使用することで、安定した部品性能を実現します。

人間の要素技術と経験

技術だけでは十分ではない。経験豊富なエンジニアと熟練したオペレーターが重要だ。彼らは 金型設計[^1]、材料の流れ、潜在的な問題のトラブルシューティング 以前 生産に影響を与えます。PTSMAKEでは、CNCマシニングと射出成形を中核としながらも、あらゆる精密製造分野にわたって不可欠であることを認識し、技術と人間の専門知識の融合を深く大切にしています。この経験は、お客様にとってより良いソリューションと信頼できる結果につながります。

包括的なサービス・スペクトラム

重要な差別化要因は、提供するサービスの範囲です。大手メーカーは、単に金属を押し出すだけではありません。最初の設計相談や最適化から、押し出し、精密切断、CNC機械加工、表面仕上げ(陽極酸化処理、粉体塗装)、組み立てなどの二次加工に至るまで、サポートを提供している。この統合されたアプローチにより、マシュー・シェケルズ氏のようなバイヤーのサプライチェーンが簡素化され、原材料から完成部品までの全工程を通じて品質管理が保証される。この総合的な能力が、真の製造パートナーを定義している。

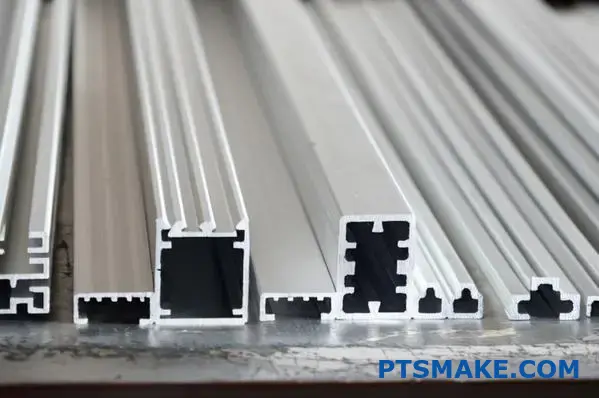

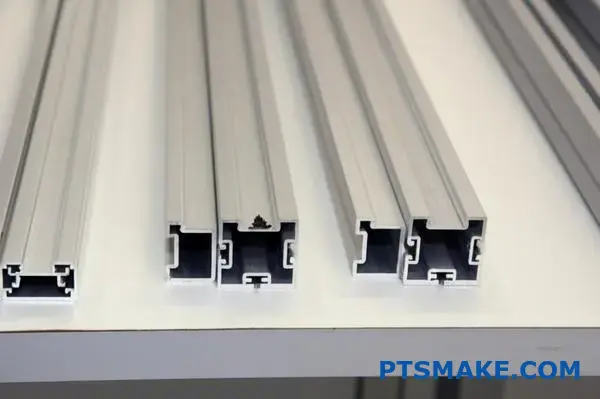

カスタムと標準のアルミニウム押出プロファイル

適切なアルミ形材を選ぶことは簡単なようですが、プロジェクトの成功、コスト、スケジュールに深く影響します。簡単に入手できるものが最も効果的な場合と、ユニークな形状に投資する方が賢明な場合とは?さっそく見ていきましょう。

標準アルミニウム押出材は、メーカーの在庫からすぐに入手できる設計済みの形状で、スピードと初期コストの低減を実現します。カスタム押出材は、特定の用途のニーズに合わせて独自に設計・製造されるため、設計の自由度は高いものの、新たな金型への投資が必要となります。

標準形状とカスタム設計プロファイルのどちらを選択するかは、多くの場合、いくつかの重要な要素のバランスによって決まります。経験豊富なアルミ押出メーカーがこの選択をナビゲートしますが、中核となる違いを理解することで、設計プロセスの早い段階で情報に基づいた決定を下すことができます。

標準プロファイルが意味を持つとき

アングル、チャンネル、チューブ、ビームなどの標準プロファイルは、多くの産業で主力製品です。その主な利点は以下の通りです:

- 空室状況 押出成形用のダイスがすでに存在するため、一般的に在庫があるか、リードタイムが非常に短い。

- 費用対効果: 金型費がかからないので、予算重視のプロジェクトや、金型投資が正当化できない少量生産に最適です。

- 実証済みのデザイン これらの形状は広く使用されており、その構造特性はよく理解されている。

しかし、標準的なプロファイルだけに頼ると、最適な設計が損なわれたり、押出し後の機械加工が必要になったりすることがあります。

カスタム押出成形の威力

カスタムプロファイルは、革新が真に形になる場所です。それは次のような場合に必要です:

- 独自の機能が求められる: プロファイルは、他のコンポーネントとシームレスに統合するために、特定の特徴、スロット、または形状を必要とし、潜在的に組立工程を削減します。

- パフォーマンスの最適化が重要 形状を調整することで、強度重量比を改善したり、標準的な形状では対応できない特定の耐荷重要件を満たすことができる。

- 美学とブランドは重要だ: カスタム形状は、ユニークな製品アイデンティティに貢献します。

カスタム押出成形の主な検討事項は、初期金型(ダイ)コストと、ダイの作成とテストに必要なリードタイムです。しかし、大量生産の場合、金型の償却により、1個あたりのコストは非常に競争力のあるものになり、標準的なプロファイルを大幅に変更するよりも低くなることさえあります。

正しい選択をする主な要因

あなたの決断の指針となる簡単な比較です:

| 特徴 | 標準プロフィール | カスタムプロフィール |

|---|---|---|

| デザイン | 既存のカタログに限る | 特定のニーズに対応 |

| 金型費用 | なし | 必要な初期投資 |

| リードタイム | ショート(多くはストック) | 長い(金型製作+製造) |

| 単価 | 一般的に少量の場合は低い | 大量生産の場合はもっと低くできる |

| 柔軟性 | 低め;後加工が必要な場合がある | 高い。 |

| 最適 | シンプルな構造、プロトタイプ、コスト重視のプロジェクト | ユニークなデザイン、統合機能、大量生産 |

最終的に、最良の選択は、プロジェクト固有の要件、予算、およびボリュームによって異なります。早い段階で知識豊富なアルミ押出メーカーに相談すれば、時間とリソースを大幅に節約できます。彼らはあなたのデザインを評価し、標準、修正標準、または完全なカスタムプロファイルが最高の価値提案を提供するかどうかをアドバイスすることができます。

特殊加工サービス

アルミ押出形材は出発点に過ぎません。サプライヤーを真に向上させるのは、そのプロファイルを組立ラインに使用できる部品に仕上げる能力です。仕上げのために複数のベンダーを使い分けていませんか?

トップクラスのアルミ押出メーカーは、精密切断、穴あけ、パンチング、曲げ、溶接、組み立てなど、付加価値の高い加工サービスを提供しています。これらの機能は、お客様のプロセスを合理化し、部品が統合の準備ができて到着することを保証します。

最初の押出成形以上の工程を担当するアルミニウム押出成形メーカーを見つけると、サプライチェーンが大幅に簡素化され、最終部品の品質が向上します。単一の供給元がこれらの後続工程を担当することで、物流の複雑さが軽減され、ベンダー間の輸送による潜在的な損傷が最小限に抑えられ、多くの場合、リードタイムが短縮されます。主なサービスをご紹介しましょう。

精密切断と機械加工

生の押出材は長さがあります。最初のステップは、必要なサイズに切断することです。しかし、単純な鋸引きだけでなく、高度な能力を備えたメーカーを探す必要がある。

- CNC切断: 長さの公差に対して高い精度と再現性を提供。

- マイター・カッティング: フレーム・アセンブリに必要な角度カット用。

- ドリル&タッピング ファスナーや組み立てポイント用の穴を開ける。

- パンチング: 標準またはカスタム形状の穴やスロットを効率的に作成します。

- CNC加工: ポケット、ザグリ穴、複雑な端部など、基本的な切断や穴あけを超える複雑な形状に対応します。これにより、フィーチャーが押し出しプロファイルと完全に一致します。

成形と整形

時には、まっすぐな押し出し材をさらに整形する必要がある。

- 曲がる: 押出材の長さに沿ってカーブや角度をつけること。これには、キンクやプロファイルの歪みを避けるための特殊な工具と専門知識が必要です。タイトな 寸法精度1 曲げ加工は非常に重要である。

- 溶接: 押出材同士または押出材と他の部品との接合。アルミニウム溶接(TIGまたはMIG)の専門知識は、材料の特性を損なうことなく、強力できれいな接合に不可欠です。

仕上げと組み立て

最後の仕上げは、最終用途に向けた部品の準備である。

- 表面仕上げ: 耐食性と美観のための陽極酸化処理、粉体塗装、塗装、研磨が含まれます。これを押出機で行うことで、余分な取り扱いを避けることができます。

- 組み立て: メーカーによっては、ブラケット、ファスナー、その他の部品を押出成形品に取り付けるなど、軽度の組み立てを行うものもあります。これにより、より完全なサブアセンブリーが実現し、時間を節約できます。

ここでは、統合されたファブリケーション・サービスの利点を簡単にご紹介します:

| サービス | 主なメリット |

|---|---|

| カッティング | アプリケーションに必要な正確な長さを提供。 |

| 掘削 | 組み立て/固定用の正確な穴を開ける。 |

| パンチング | 穴/スロットを効率的に追加。 |

| 曲げ | 特定の設計要件に合わせてプロファイルを成形します。 |

| 溶接 | 複数のピースを1つの構造体に結合する。 |

| 仕上げ | 外観と耐食性を高める。 |

| 組立 | より完全で、すぐに使えるコンポーネントを提供。 |

これらのサービスを社内で提供するアルミ押出メーカーと提携することで、多忙な経営者が直面する調達の課題と同様に、管理する必要のあるサプライヤーの数を減らすことができます。当社は、生産を合理化し、一貫した品質を確保するための統合サービスの大きな価値を理解しており、だからこそ包括的なソリューションを支持しています。それは、より良い品質管理と、原材料から完成品までのスムーズな道のりを意味します。

パフォーマンスを高める仕上げオプション

何年もきれいなままのアルミ部品がある一方で、すぐに色あせたり腐食したりする部品があることを不思議に思ったことはありませんか?その秘密は、押し出し材そのものにあるのではなく、最後の仕上げにあることが多いのです。このステップは非常に重要です。見落とさないでください!

アルミニウム押出材に適切な仕上げを選択することは、耐久性を高め、耐食性を強化し、望ましい外観を実現するために不可欠です。高品質のアルミニウム押出材メーカーは、陽極酸化処理、粉体塗装、機械的仕上げなどの不可欠なオプションを提供し、多様な機能的および美的ニーズを満たします。

適切な仕上げの選択は、単に色を選ぶだけではありません。それは技術的な決断であり、製品がその環境にどのように耐え、長期間にわたってどのように機能するかに影響します。製造のパートナーとして、私たちPTSMAKEは、最終的な表面処理が部品自体の精度と同じくらい重要であることを理解しています。有能なアルミ押出材サプライヤーが提供する主なオプションをいくつか探ってみましょう。

陽極酸化処理:保護シールド

陽極酸化処理2 は電気化学的なプロセスで、アルミニウムの表面に硬く、耐久性があり、耐腐食性の酸化皮膜を形成します。アルミニウムがすでに持っている天然の保護層を厚くするのです。

主なメリット

このプロセスは、摩耗や損傷に対する耐性を大幅に向上させるため、摩擦や過酷な条件にさらされる部品に最適です。クリアアルマイトはメタリックな外観を保持しますが、染色によって様々な色を実現することができ、堅牢な保護と組み合わせた美的柔軟性を提供します。私たちは、過去のプロジェクトで、アルマイト処理された部品が要求の厳しい用途において、その完全性をはるかに長く維持することを見てきました。

パウダーコーティング色と耐久性

パウダーコーティングは、乾燥した粉末を静電気で塗布し、熱で硬化させる。これにより、従来の液体塗料よりも厚く耐久性のある仕上がりになります。

多用途性とタフネス

最大の利点の一つは、利用可能な色、テクスチャ、および光沢レベルの広大な範囲です。粉体塗装は、欠け、ひっかき、色あせに対して優れた耐性を発揮します。パウダーコーティングは、強い視覚的アピールと長持ちする耐候性の両方を必要とする製品に最適です。また、液体塗料に比べて揮発性有機化合物(VOC)の排出量が少ないため、環境面でも多くのお客様に喜ばれています。

機械的仕上げ:質感と外観

コーティングだけでなく、機械的仕上げは表面の質感そのものを変える。

- ブラッシング: 特徴的な方向性のある木目模様。

- 研磨: 滑らかで反射率の高い(鏡のような)表面を実現。

- 発破をかける: 研磨剤を使用し、マットで方向性のないテクスチャーを実現。

これらは装飾目的で使用されることが多いが、他の処理のために表面を整えることもできる。

一般的な仕上げの比較

正しい選択をするかどうかは、あなたの具体的なニーズ次第です。簡単に比較してみましょう:

| 特徴 | 陽極酸化処理 | パウダーコーティング | メカニカル(例:ブラッシュ仕上げ) |

|---|---|---|---|

| 耐久性 | エクセレント(硬度) | 非常に良い(タフネス) | 異なる(美的フォーカス) |

| 保護 | 優れた耐食性/耐摩耗性 | 良好な耐食性/耐衝撃性 | 最低限の保護 |

| カラー・レンジ | 適度なメタリック感 | 非常に広い、様々な質感 | 表面の質感の変化 |

| コストガイド | ミディアム | ミディアム | 低~中 |

設計段階の早い段階でアルミニウム押出材メーカーに相談することで、特定の用途に最適な性能、外観、コストのバランスを提供する仕上げを確実に選択することができます。

産業別アルミニウム押出用途

ソーラーパネルのなめらかなフレーム、ノートパソコンの複雑なヒートシンク、高層ビルの頑丈な窓枠について考えてみよう。これらに共通するものは何でしょう?多くの場合、それは綿密に設計されたアルミニウム押出材であり、それぞれがその仕事に独自に適しています。

アルミニウム押出材は、自動車、建築、エレクトロニクス、再生可能エネルギー分野など、さまざまな製品の骨格を形成する、非常に汎用性の高い素材です。熟練したアルミニウム押出メーカーは、各業界の特定の性能要求を満たすために、プロファイル、合金、公差を適合させます。

アルミニウム押出成形の真の魅力は、その適応性にあります。同じ基本プロセスで、自動車の軽量強度、電子機器の熱管理、建物のファサードの耐候性などに最適化したプロファイルを作ることができます。このような適応がどのように行われるかを探ってみましょう。

自動車・運輸

自動車の世界では、1グラム1グラムが重要です。アルミニウム押出材は軽量化のチャンピオンであり、自動車の燃費とハンドリングの向上に貢献しています。

- 構造部品: フレーム、サブフレーム、クラッシュ・マネージメント・システムは、最適な強度対重量比を得るために、高強度合金(6xxxや7xxxシリーズなど)から作られた複雑な中空プロファイルを使用しています。

- バッテリー・エンクロージャー 電気自動車は、強度が高く、軽量で、熱伝導性の高いバッテリー・ハウジングに押出材を使用している。

- トリムと装飾要素: エクストルージョンは、内装と外装の両方のトリムに滑らかで耐腐食性の仕上げを提供します。

経験豊富なアルミ押出メーカーは、自動車エンジニアと密接に協力し、厳しい安全基準と性能基準を満たすプロファイルを設計します。

建設と建築

建築業界では、その耐久性、低メンテナンス性、設計の柔軟性から、アルミニウム押出材が多用されている。

- 窓枠とドア枠: 押し出しプロファイル(多くの場合6063合金)は、天候に左右されない密閉性を作り出し、エネルギー効率を向上させる熱遮断を可能にする。

- カーテンウォールとファサード 複雑なインターロッキングプロファイルは、構造的なサポートと美しさを提供し、大規模な建物の見事なガラスファサードを可能にします。

- 構造システム: トラス、梁、支持構造は、特に厳しい環境においてアルミニウムの強度と耐食性を活用します。

複雑な形状を押し出すことができるため、建築家の創造的自由度は計り知れない。

エレクトロニクスと熱管理

小型化と放熱は、エレクトロニクスにおける重要な課題です。アルミニウム押出材は優れたソリューションを提供します。

- ヒートシンク: 複雑なフィン設計の押し出しプロファイルは、プロセッサーやパワーコンポーネントからの効率的な放熱のために表面積を最大化します。熱伝導率の高い特定の合金が選択されています。

- エンクロージャーとハウジング: 強く、軽量で、機械加工が容易な押出成形品は、繊細な電子機器の保護ケーシングを形成します。多くの場合、仕上げには電気絶縁性や特定の美観が求められます。

- フレームとマウント: サーバー、ラック、その他の電子機器アセンブリの構造支持に使用される。最終的な 材質3 は、二次加工後に必要な強度を確保するために極めて重要である。

再生可能エネルギー

アルミニウム押出材は、グリーンエネルギー革命、特に太陽光発電の基礎となっている。

- ソーラーパネルのフレーム: 軽量かつ強靭なフレーム(通常6005または6063合金を使用)は、太陽光発電パネルを保護し、取り付けを容易にします。何十年も屋外にさらされるため、耐食性は不可欠です。

- マウントシステム: 押し出し成型のレールとブラケットは、屋上または地上設置の太陽電池アレイ用に汎用性と耐久性のある構造を作り出します。特定の設置要件に合わせてカスタムプロファイルを開発することも可能です。

ここでは、押出成形の特性が業界のニーズにどのように合致しているかを簡単に紹介する:

| 産業 | 主な要件 | 代表的な合金シリーズ | 一般的なアプリケーション |

|---|---|---|---|

| 自動車 | 強度対重量、安全性 | 6xxx、7xxx | フレーム、バッテリーハウジング、トリム |

| 建設 | 耐久性、耐候性 | 6063, 6061 | 窓/ドアフレーム、ファサード、構造物 |

| エレクトロニクス | 熱伝導、精密 | 6063、6061、1xxx | ヒートシンク、エンクロージャ、マウント |

| 再生可能エネルギー | 耐食性、強度 | 6005, 6063, 6061 | ソーラーパネルフレーム、マウントシステム |

PTSMAKEで、主にCNC機械加工と射出成形の様々な部門で働くことで、材料特性と精密な製造技術が、最終用途の要求といかに完全に一致しなければならないかを深く理解することができました。この原則は、特にアルミニウム押出材に当てはまります。知識豊富なアルミニウム押出材メーカーと提携することで、最終的なプロファイルが、特定の産業分野で求められる性能を正確に発揮できるようになります。

リードタイムとサプライチェーン

部品を待っていると、プロジェクト全体が停滞してしまいます。アルミニウム押出材、特に特注品の納期を正確に予測し、生産ラインをスムーズに動かすにはどうしたらよいでしょうか?タイムラインとその管理方法について説明します。

アルミニウム押出材のリードタイムを理解し管理するには、典型的な生産サイクルを把握し、金型の作成や仕上げなどの要素がスケジュールに影響を与えることを理解し、アルミニウム押出材メーカーと効果的なコミュニケーションと計画を実施する必要があります。

アルミニウム押出材のような特注部品のサプライチェーンをナビゲートするには、先見の明が必要です。予期せぬ遅延は、生産スケジュール全体に波及し、コストと市場投入までの時間に影響を与えます。PTSMAKEで複雑な製造プロジェクトを管理した経験から、積極的な計画と明確なコミュニケーションが鍵となります。

一般的なリードタイムを理解する

アルミニウム押出材のリードタイムは、いくつかの要因によって大きく異なります。標準プロファイルとカスタムプロファイルを区別することが重要です:

- 標準的なプロファイル: これらはリードタイムが最短であることが多く、わずか1~2週間、あるいは在庫から入手できる可能性もある。

- カスタムプロファイル: これらには、新しい押出金型を設計、製造、試験、承認する必要があります。この最初の金型製作段階だけで数週間かかることもあります(通常は3~6週間ですが、非常に複雑な設計の場合はそれ以上かかることもあります)。ダイスの準備ができたら、実際の押出成形とそれに続く仕上げや加工にさらに時間がかかります。金型製作の合理的な見積もりは 新しい カスタム押出成形は、複雑さや仕上げによって6週間から12週間かかる場合がある。

生産スケジュールに影響を与える要因

いくつかの要素は、お客様が部品を受け取るまでの時間に影響を与える可能性があります:

金型の複雑性と創造

前述したように、カスタム・オーダーの場合、新しい金型の製作が最も長い単一工程となることが多い。複雑な形状の設計には、より複雑な金型の製造とテストが必要となり、時間がかかります。また、既存の金型にメンテナンスや修理が必要な場合もあり、その場合にも遅れが生じます。

材料の入手可能性

アルミニウムは一般的ですが、特定の合金やビレットサイズは、特に需要が高い時期やサプライチェーンが混乱している時期には、調達時間が長くなる可能性があります。材料の入手可能性を早期に確認することが重要です。

プレスのスケジュールとキャパシティ

アルミ押出メーカーの作業量はリードタイムに直接影響します。押出プレスはスケジュールに基づいて稼動しており、お客様の注文はそれに合わせる必要があります。需要が高ければ、待ち時間が長くなります。メーカーによっては 迅速化4 しかし、これには通常、割高なコストがかかる。

二次事業

単純なカット・ツー・レングスの押出成形は、大規模なCNC機械加工や複数の仕上げ工程(陽極酸化処理など)を必要とするものよりも高速です。 そして 塗装)、または組み立て。工程が増えるごとに、加工、取り扱い、品質チェックに時間がかかる。

注文数量

直感に反するかもしれないが、非常に少量の注文の場合、より長い時間がかかることがある。 相対的 なぜなら、金型とプレスのセットアップ時間は、短い生産量に比べ、かなり大きいからである。大量生産は、生産開始後のスケールメリットの恩恵を受けるが、当然ながら全量を生産するのに時間がかかる。

効果的なサプライチェーンマネジメントの戦略

リードタイムを効果的に管理するには、協力と計画が必要だ:

- 早期に関与する: 可能な限り早い段階で、設計段階でも、潜在的なアルミ押出メーカーとプロジェクトについて話し合いましょう。彼らは現実的な時間の見積もりを提供し、金型や生産を簡素化する可能性のある設計の修正を提案することができます。

- 明確な仕様の提供: すべての図面、公差、仕上げ要件、数量が前もって明確に定義されていることを確認し、明確化や手直しによる遅延を避ける。

- バッファーの要素: プロジェクト全体のスケジュールの中に、現実的なバッファ時間を組み込むこと。絶対的なベストシナリオのリードタイムを当てにしないこと。

- オープンなコミュニケーションを維持する: サプライヤーと定期的に連絡を取り、生産状況の最新情報を入手しましょう。優れたメーカーは、潜在的な遅延を積極的に警告します。PTSMAKEでは、信頼がすべてをシンプルにし、それは誠実なコミュニケーションから始まることを知っています。

- ブランクオーダーまたはフォーキャストを検討する: 継続的なニーズがある場合、予測を提供したり、一括発注したりすることで、メーカーが生産能力や資材の調達を計画しやすくなり、その後のリリースのリードタイムを短縮できる可能性があります。

ここでは、潜在的なリードタイムの貢献者を簡略化して見てみよう:

| ステージ | 標準的な時間範囲(概算) | 主な影響要因 |

|---|---|---|

| 金型設計・製作 | 3-6週間以上(カスタムのみ) | 複雑さ、メーカーの負荷 |

| 資材調達 | 1-3週間 | 合金の特異性、入手性 |

| 押出・切断 | 1-2週間 | プレススケジュール、数量 |

| 仕上げ/加工 | 1-4週間 | プロセスタイプ、複雑さ |

| トータル・カスタム(新規) | 6-12週以上 | 上記ステージの合計 |

| 標準プロフィール | 1-3週間 | ストック/既存金型 |

注:これらは一般的な見積もりであり、大きく変動する可能性がある。

最終的には、透明性とコラボレーションを重視する信頼性の高いアルミニウム押出メーカーと提携することが、リードタイムをナビゲートし、サプライチェーンを効果的に実行するための最善の戦略です。

品質管理と認証の評価

特注アルミニウム押出材の大量ロットを受け取ったものの、アセンブリの重要な公差を満たしていないことが判明した場合を想像してみてください。これはコストのかかる後退です。だからこそ、メーカーが品質にどのように取り組んでいるかを理解することは、単に重要なだけでなく、プロジェクトの成功に絶対不可欠なのです。

評判の高いアルミニウム押出成形メーカーは、ISO認証、高度なツールを使用した正確な寸法検証、押出成形品が一貫してお客様の正確な仕様に適合することを保証する徹底した材料試験など、堅牢な品質管理システムを通じてコミットメントを実証しています。

アルミ押出メーカーと提携するということは、製品の重要なコンポーネントを任せるということです。品質管理プロセスと認証の確認は譲れません。それは、信頼できる製造の基盤となるものです。では、何を見るべきかを説明しましょう。

フレームワーク品質マネジメントシステム(QMS)

品質に対する構造化されたアプローチは、多くの場合、品質マネジメントシステムを通じて形式化される。

ISO9001認証取得

これはQMSの国際規格として最も認知されている。ISO9001認証を取得していることは、そのメーカーが主要なプロセスについて文書化された手順を確立し、それに従っていること、顧客満足を重視し、継続的な改善に取り組んでいることを示します。唯一の指標ではありませんが、反復可能な品質への真剣な取り組みを示しています。ISO9001認証は、お客様に届く前にエラーを発見するためのプロセスが整っていることを保証するものです。

形状を検証する寸法の検証

アルミニウム押出材は、適切なフィットと機能のために厳しい公差を要求されることがよくあります。メーカーはどのようにして、お客様の仕様に適合していることを確認するのでしょうか?

測定技術

大手メーカーは複数のツールを組み合わせて使用している:

- ノギスとマイクロメーター: 主要寸法の基本的なクイックチェックに。

- 三次元測定機(CMM): 複雑なプロファイルの高精度3D測定用。

- 光学コンパレータ/スキャナ 複雑なプロファイル形状を設計図面と照らし合わせて検証する。

寸法精度を一定に保つことで、下流での組み立ての問題を防ぎ、時間とコストを節約します。過去のプロジェクトでは、わずかな誤差でも生産ラインを停止させる可能性があることを目の当たりにしてきました。

物質の確認材料試験

正しい特性を持つ正しいアルミニウム合金は、性能にとって極めて重要です。検証が重要です。

合金仕様の確保

製造業者は、入荷する原材料を検証し、最終製品が要求される機械的特性を満たしていることを確認するプロセスを持つべきである。一般的な試験には以下が含まれる:

- 硬度試験: 圧痕に対する材料の耐性をチェックし、適切な焼戻しを示す。

- 引張試験: 強度と延性を測定する。

- 分光測定5: この技術は、アルミニウム合金の元素組成を正確に確認し、お客様が指定した正確な等級(例えば、6061対6063)を受け取ったことを保証します。

一般的なチェックを簡単に紹介しよう:

| 品質チェック・タイプ | 目的 | 重要度 |

|---|---|---|

| ISO9001認証取得 | 標準化された工程管理の確認 | 高い |

| 寸法検査(CMM) | 複雑な形状や厳しい公差の検証 | 高い |

| 材料組成試験 | 正しい合金等級と特性を保証する | 高い |

| 目視検査 | 表面の欠陥、仕上げの不均一性を捉える | ミディアム |

PTSMAKEのコアバリューには、真実を伝え、信頼を築くことが含まれます。堅牢な品質管理は、製造におけるこれらのバリューを実践する方法であり、仕様を上回ることを保証します。透明で厳格な品質管理を行うアルミ押出メーカーを選択することで、安心感が得られ、最終製品の性能が保証されます。

適切な製造パートナーの選び方

最も安いサプライヤーを選ぶことは、最初は賢く見えるかもしれませんが、後で隠れたコストが表面化する可能性があります。適切なアルミ押出メーカーを選ぶには、プロジェクトの成功を確実にし、将来起こりうる頭痛の種を避けるために、価格以上のものを評価する必要があります。

理想的なアルミ押出メーカーを選ぶには、技術的専門知識、コミュニケーション能力、設計サポート能力、検証された品質システム、そして最初の見積もりを超えて信頼できる長期的パートナーであることへのコミットメントを評価する必要があります。

適切なパートナーを見つけるということは、単に部品を作ってもらうということではなく、コンセプトから完成に至るまで、目標をサポートする関係を築くということです。価格は確かに要因の一つですが、重要な能力や信頼性を覆い隠してしまってはいけません。最終的な利益だけではありません。

技術力

そのメーカーは、お客様の特定のニーズに適した設備と専門知識を持っていますか?最新の押出プレス機、精密切削工具、プロジェクトが必要とする合金の経験があるかどうかを見てください。複雑なプロファイルを扱い、厳しい公差を一貫して維持できるか。過去のプロジェクトでは、複雑な設計を理解し、実行するパートナーの能力が、時間を大幅に節約し、後でコストのかかる修正を防ぐことを見てきました。パートナーの技術力の高さは、お客様が期待される品質に直接反映されます。

カスタマーサービスとコミュニケーション

パートナー候補は、どれだけ迅速で親切か?質問に対する迅速な回答、リードタイムに関する明確なコミュニケーション、積極的な問題解決は極めて重要です。あなたのチームの延長のように行動するパートナーが必要です。PTSMAKEでは、「信頼がすべてをシンプルにする」と固く信じており、それは透明で一貫したコミュニケーションから始まります。サプライヤーの候補が見積もりプロセスで連絡が取りにくかったり、あいまいだったりしたら、そのサプライヤーと生産上の問題を管理することを想像してみてください。

デザイン・アシスタンス(DfM)

優れたアルミ押出メーカーは、製造可能な設計(DfM)フィードバックを提供することができます。お客様の設計意図を損なうことなく、押出成形の簡素化、金型コストの削減、部品の機能性向上など、微妙な形状の微調整を提案してくれるかもしれません。このような協力的なアプローチは、単に注文をこなすだけでなく、プロジェクトの成功に投資していることを示します。以下のような潜在的な問題を理解しています。 トレランス・スタッキング6 早い段階で組み立ての大きな問題を防ぐことができる。

品質基準と検証

彼らの言葉を鵜呑みにするのではなく、品質に対するコミットメントを確認すること。ISO 9001のような認証を取得しているか?検査工程はどうなっていますか?寸法検証のための設備(CMMや光学スキャナーなど)や材料試験の手順についても尋ねてみましょう。特にマシュー・シェケルズ氏のように、精密な部品に頼るエンジニアにとっては、一貫した品質が不可欠です。

長期信頼性

メーカーの安定性と実績を考慮する。財務的に健全か?肯定的な証言やケーススタディはあるか?信頼できるパートナーとは、リピートオーダーが期待でき、ニーズの成長に合わせて規模を拡大できる可能性のあるパートナーです。短期的な利益よりも長期的な関係を重視する企業を探しましょう。

ここに簡単な評価チェックリストがある:

| 評価係数 | 主な質問 | 重要性 |

|---|---|---|

| 技術力 | 私の複雑さ/合金に対して適切な設備/専門知識を持っているか? | 高い |

| カスタマーサービス | 迅速で、明確で、積極的なコミュニケーションを行っているか。 | 高い |

| デザイン・アシスタンス(DfM) | 製造のために設計を最適化するための提案はあるのか? | ミディアム |

| 品質システム | どのような認証(ISO9001?)を取得し、どのような検査方法を採用しているのか。 | 高い |

| 信頼性 | その会社の実績、安定性、長期的なパートナーシップに重点を置いているか? | 高い |

適切なアルミ押出メーカーを選ぶことは戦略的な決断です。価格だけでなく、これらの重要な要素を慎重に評価することで、成功の可能性とスムーズな生産プロセスを大幅に向上させることができます。