多くのエンジニアは、適切なCNC加工サービスプロバイダーの選定に苦慮しており、予期せぬコスト、品質問題、納期の遅れに直面し、プロジェクト全体が頓挫することも少なくありません。材料の選択、設計の最適化、コスト要因に関する明確な指針がなければ、こうした課題はさらにフラストレーションとコストのかかるものとなります。

2025年のCNC機械加工サービスには、戦略的なプロバイダーの選択、設計の最適化、品質管理の統合、そしてプロジェクトの成功のために材料、複雑さ、公差、バッチサイズなどのコスト要因を理解することが必要です。

CNC加工の状況は大きく進化しており、これらの変化を理解することで、数千ドルや数週間の生産時間を節約することができます。私はPTSMAKEで何百ものプロジェクトに携わり、サービスの選択、材料の選択、設計上の考慮事項に対する正しいアプローチが、いかに製造プロジェクトの成否を分けるかを見てきました。このガイドでは、2025年にCNC加工サービスをより効果的にナビゲートするのに役立つ、本質的なトレンド、実践的なヒント、コスト要因について説明します。

適切なCNC機械加工サービスプロバイダーの選択。

機械加工した部品が仕様に合わず、プロジェクトの遅延や失敗に直面したことはありませんか?多くの場合、問題は設計ではなく、選んだパートナーにあります。

適切なCNC機械加工サービスを選択するには、技術力、材料に関する専門知識、品質保証、拡張性、コミュニケーションについて深く評価する必要があります。真のパートナーは、お客様の設計を成功する製品に変えるためにこれらの要素を統合し、最初のプロトタイプから本格的な生産までの信頼性を保証します。

次のプロジェクトのパートナーを探すとき、最も重要なのは技術的な詳細です。単に機械のある工場を探すだけでなく、その能力がプロジェクトの要求に完全に合致するプロバイダーを探すことが重要です。そうすることで、不必要な能力に対して過剰な支払いをすることなく、アプリケーションに必要な品質と精度を確保することができます。

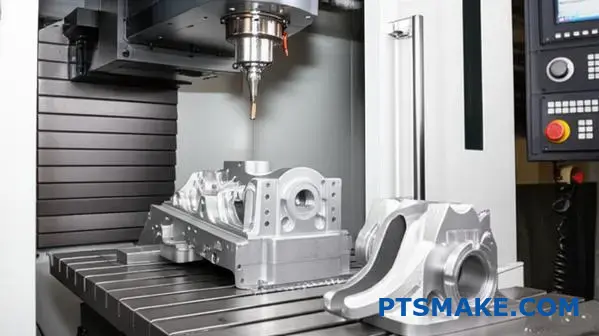

技術力の評価

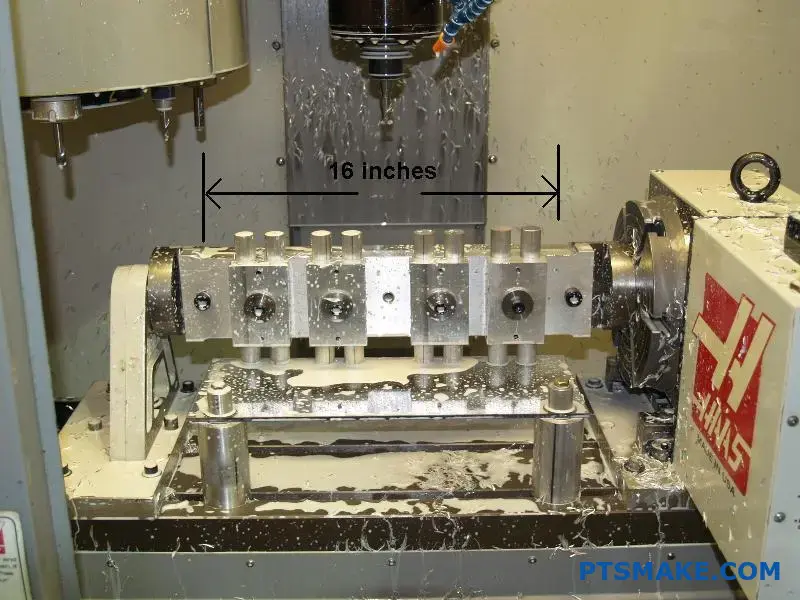

最初のステップは、その会社の機械を見ることだ。最新の3軸、4軸、5軸CNCマシンがあるか?5軸加工は、複雑な形状のパーツを1回のセットアップで製造できるため、サイクルタイムを短縮し、精度を向上させるために非常に重要です。PTSMAKEでは、先進的な機械に投資することが、特に航空宇宙や医療機器のプロジェクトにおいて、お客様にとってより良い結果に直結することを実感しています。一貫して保持できる最も厳しい公差についてお尋ねください。ほとんどの用途では、±0.005インチ(0.127mm)の公差が標準ですが、高精度の仕事では、もっと厳しい管理が必要になる場合があります。

素材の専門知識が重要

様々な素材に対するプロバイダーの経験は、設備と同じくらい重要です。標準的なアルミニウム6061の加工は、チタンやPEEKの加工とは大きく異なります。それぞれの材料は、工具の選択、切削速度、送りに影響するユニークな特性を持っています。経験不足は、表面仕上げ不良、内部応力、あるいは部品の不具合につながる可能性があります。自動車業界のお客様との経験では、金型や治具用の焼入れ鋼を効果的に加工する能力が、差別化の鍵となっています。優れたプロバイダーは、性能、コスト、製造性を最適化するための材料選択に関するアドバイスを提供できるはずです。における真の専門知識 計測1 これらの先端材料で作られた部品があらゆる寸法要件を満たしていることを確認することも不可欠である。

品質、リードタイム、スケーラビリティ

最後に、円滑なプロジェクトの流れを確保するための運営面を検討する。強固な品質保証システム、明確なリードタイム、そして拡張性は譲れない。品質は単なる最終検査ではなく、製造プロセス全体を通じて統合されるべきものだ。

| ファクター | 何を見るべきか | 赤旗 |

|---|---|---|

| 品質保証 | 工程内検査、CMMレポート、材料トレーサビリティ。 | 最終検査のみ、書類なし。 |

| リードタイム | 明確で現実的なスケジュールと最新情報。 | 曖昧な約束、遅延の歴史。 |

| スケーラビリティ | プロトタイプ(1~100個)およびプロダクション(1000個以上)を処理する能力。 | 一点ものの部品や大量生産にのみ特化している。 |

パートナーは、御社とともに成長できなければなりません。プロトタイプの小ロットから、品質や納期に妥協することなく、少量生産や大量生産にシームレスに移行できる能力を備えていなければなりません。この柔軟性は、製品を効果的に市場に投入するために不可欠です。

機械や素材だけでなく、優れたパートナーシップの基礎となる要素は信頼と信用です。これらの資質は、検証可能な標準、深い業界知識、明確なコミュニケーションの上に築かれます。これらの要素を考慮せずにCNC加工サービスプロバイダーを選ぶことは、不安定な基礎の上に家を建てるようなものです。これらの要素が、単なるサプライヤーと長期的な製造パートナーを分けるのです。

なぜ資格と業界の専門性が重要なのか

ISO 9001のような認証は、単なるウェブサイトのロゴではありません。それは、一貫した品質を保証するために設計された、文書化された反復可能なプロセスへのコミットメントを表しています。ISO 9001認証企業は、その品質管理システムが厳格な国際基準を満たしていることを証明しています。つまり、より優れたプロセス管理、明確な文書化、継続的な改善への取り組みが期待できるのです。

業界の専門性も重要な要素である。航空宇宙部品の要件は、家電部品の要件とは大きく異なります。

主な業界要件

- 航空宇宙 極めて高い精度、材料のトレーサビリティ、広範な文書化が必須である。プロバイダーは、エキゾチックな合金や複雑な5軸加工に慣れていなければなりません。

- メディカルだ: 生体適合性のある素材、原始的な表面仕上げ、厳格な工程検証が鍵となる。ミスは許されない。

- 自動車 大量生産、費用対効果、耐久性を重視。治具、固定具、ラピッドプロトタイピングは一般的なニーズです。

あなたの業界を専門とするプロバイダーは、その業界特有の課題、規格、用語を理解しています。また、DFM(製造可能な設計)に関しても、一般的な専門店では見落とされがちな貴重なフィードバックを提供することができます。

透明なコミュニケーション:プロジェクトの生命線

コミュニケーション不足は、製造パートナーシップにおける最も一般的な失敗のポイントのひとつです。信頼できるパートナーは、最初から明確で一貫したコミュニケーションを確立します。プロジェクトを理解し、定期的に最新情報を提供できる専任の担当者を持つべきです。

| コミュニケーション・スタイル | グッドパートナー | 貧しいパートナー |

|---|---|---|

| 初期見積もり | 詳細、項目化され、DFMのフィードバックを含む。 | 何の説明もない単一の価格。 |

| 生産期間中 | 進捗状況や潜在的な問題について、積極的に最新情報を提供する。 | 期限まで(あるいは期限後まで)沈黙。 |

| 問題解決 | 解決策を見つけるための共同アプローチ。 | 設計やその他の外部要因のせいにする。 |

透明性の高いコミュニケーションは信頼を築き、俊敏な問題解決を可能にします。潜在的な問題が早期に発見されれば、プロジェクトのスケジュールに影響を与えることなく、一緒に解決策を見つけることができます。PTSMAKEの過去のプロジェクトでは、このオープンな対話が、複雑な課題を乗り切り、成功に導く鍵でした。

適切なCNCマシニング・サービス・プロバイダーを選ぶことは、単に最低価格を見つけることにとどまりません。技術力、材料経験、運営体制を徹底的に評価する必要があります。お客様のプロジェクトの複雑さに見合った設備と専門知識を持つパートナーが必要です。同様に重要なのは、ISO9001のような検証可能な認証、業界における実績ある専門性、透明性のあるコミュニケーションへのコミットメントといった基礎的要素です。これらの要素が信頼性を確保し、信頼を築き、最終的にプロジェクトの成功を左右します。

CNC加工における最新の品質保証手法とは?

CNC部品のバッチが最終検査で不合格になったことはありませんか?特に、何時間も前に発見できたはずのエラーであればなおさらです。

最新の品質保証では、工程内検査、レーザー・スキャン、AIシステムなどの手法を用いて、リアルタイムで生産を監視しています。このデータ主導のアプローチは、発生した逸脱をいち早くキャッチし、すべての部品が正確な仕様に適合していることを保証し、コストのかかる問題になる前に欠陥を減らします。

従来の品質管理は、部品が完成してから行われることが多かった。これは、本が印刷されてから校正するようなものだ。間違いを見つけても手遅れなのだ。現代の CNC加工サービス は、このような反応的なモデルから脱却した。私たちは現在、積極的な品質保証に重点を置き、検査を製造工程に直接組み込んでいます。

工程内検査:最初の防衛ライン

インプロセス検査では、CNCマシン内部の自動プローブとセンサーを使用します。これらのツールは、機械から取り外すことなく、重要な段階で部品を測定します。工具が磨耗していたり、寸法が仕様から外れている場合、システムは即座にフラグを立てることができます。機械はリアルタイムで調整したり、工程を停止したりして、規格外の部品が増えるのを防ぐこともできる。これは、長い生産期間を通して厳しい公差を維持するための画期的な方法です。これは、品質管理を最終的なゲートから継続的なフィードバックループへと変えるものである。

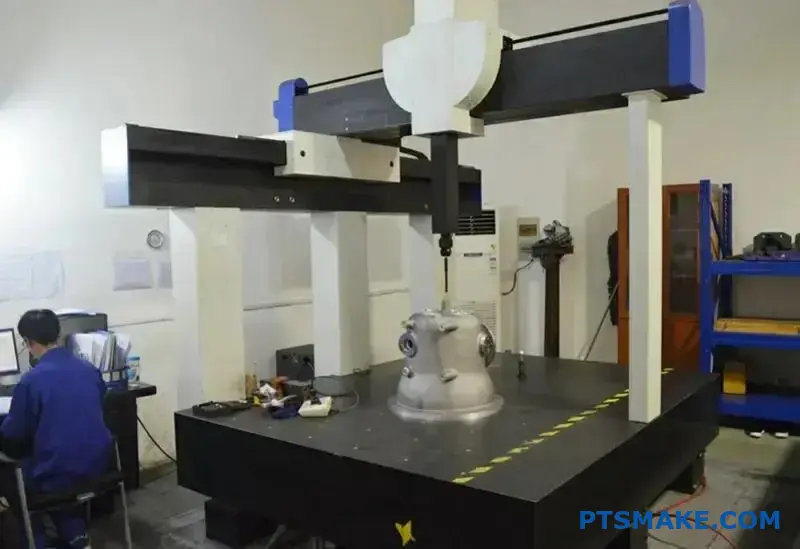

CMMとレーザースキャンによる高度な検査

複雑な形状の場合は、最初の加工を終えた後、より高度な工具に移行します。

三次元測定機(CMM)

CMMは、高感度プローブを使用して部品表面のポイントをタッチし、正確なX、Y、Z座標を収集します。重要な寸法、穴の位置、幾何学的特徴を検証するのに非常に正確です。私たちの経験では、CMMは絶対精度が譲れない最終検証のためのゴールドスタンダードです。

3Dレーザースキャン

3Dレーザースキャニングは、部品の表面から数百万点のデータを取得し、詳細なデジタル「点群」を作成します。この方法はCMMよりもはるかに高速で、複雑な曲線、自由曲面、全体的な部品形状の検査に優れています。私たちはこの方法で、完成した部品を元のCADモデルと比較し、色分けされたマップを生成して、ずれがあれば即座に強調表示します。の分野 計測2 この2つの技術は、信頼性と再現性の高い測定のための枠組みを提供するものである。

それぞれの使い分けを簡単に説明しよう:

| 検査方法 | 最適 | 主な利点 |

|---|---|---|

| インプロセス・プロービング | 大量生産、厳しい公差 | エラーを即座にキャッチし、スクラップを削減 |

| CMM検査 | 重要寸法、幾何学的検証 | 極めて高い精度と再現性 |

| 3Dレーザースキャン | 複雑な表面、リバースエンジニアリング | スピードと包括的なサーフェスデータ |

これらの最新の手法を統合することは、単に欠陥を見つけるだけでなく、欠陥を防止するシステムを構築することです。これらの検査から収集されたデータは、継続的な改善を促進し、特に航空宇宙や医療機器のような高い信頼性を必要とする産業において、比類のない信頼性を保証します。

データ分析とトレーサビリティの力

データの収集は戦いの半分にすぎない。真の価値は、一貫性を確保し、完全な透明性を提供するためにデータを分析することから生まれる。そこで、データ分析とトレーサビリティが現代の品質保証に不可欠な柱となる。

リアルタイムモニタリングとデータ分析

インプロセス・プローブ、CMM、スキャナーからのすべての測定値は、集中管理システムに送られます。当社では、統計的工程管理(SPC)を使用して、このデータをリアルタイムで監視しています。SPCは、製造工程におけるトレンドやばらつきを特定するのに役立ちます。例えば、100個以上の部品で特定の寸法が徐々に変化している場合、それは工具の摩耗を示している可能性があります。そうすれば、部品が公差から外れる前に、工具交換のスケジュールを立てることができます。この予測的アプローチは、不具合に対応するよりもはるかに効率的です。これはPTSMAKEで、何千もの部品に一貫した品質を提供するために適用している基本原則です。

AI主導の検査と完全なトレーサビリティ

品質管理の未来は、自律的で完全に透明なものだ。

AIによる自律検査

人工知能が検査を次のレベルへと導きます。AIを搭載したビジョン・システムは、傷やバリなどの表面欠陥を驚異的なスピードと精度で検査することができます。AIアルゴリズムは、「良い」部品と「悪い」部品の膨大なデータセットから学習し、時間の経過とともにより効果的になります。人間の検査員が何時間も繰り返し作業した後に見逃してしまうような微妙な欠陥も見つけることができる。この技術は、寸法が正しいだけでなく、外観の仕上げも完璧であることを保証する。

トレーサビリティの重要性

トレーサビリティとは、原材料のバッチ番号から、それが使用された特定の機械、それを監督したオペレーター、そしてすべての検査データに至るまで、部品の全行程の完全なデジタル記録を持つことを意味します。航空宇宙や医療機器のような業界にとって、これは単なるメリットではなく、必要条件である。一つの部品が故障した場合、製造業者は直ちにその出所を追跡する必要があります。私たちは、お客様に包括的なトレーサビリティ・レポートを提供することで、納品した部品に対する完全な信頼を提供しています。

これらの先進的なアプローチを比較してみよう:

| 特徴 | データ分析(SPC) | AI主導の検査 | トレーサビリティ・システム |

|---|---|---|---|

| 主要目標 | プロセスの安定性、欠陥防止 | 自動欠陥検出 | 部品履歴文書 |

| キーテクノロジー | 統計的アルゴリズム | 機械学習、コンピュータ・ビジョン | データベースのロギング、シリアライゼーション |

| 主なメリット | プロセスのばらつきを低減 | より高いスピードと一貫性 | コンプライアンスとリスク管理 |

時代遅れの最終検査方法に頼ることは、不必要なリスクとコストをもたらします。CNC加工における最新の品質保証は、プロアクティブなデータ駆動型システムです。インプロセスモニタリング、高度なスキャニング技術、AIを活用した分析を統合することで、不具合の発見から完全な防止へとシフトします。このアプローチと完全なトレーサビリティを組み合わせることで、高精度産業が求める品質の検証可能な証明を提供します。これにより、すべての部品が単に製造されるだけでなく、最初から正しく製造されることが保証されます。

製造可能性のための設計:必須ガイドライン。

CADでは完璧に見えた設計が、衝撃的な製造見積もりと長いリードタイムに直面したことはありませんか?多くのエンジニアにとって、これはよくあることであり、苛立たしいことです。

製造性設計(DFM)とは、製造しやすいように部品を設計することです。形状を単純化し、現実的な公差を設定し、機械へのアクセスを考慮することで、コストを劇的に削減し、製造時間を短縮し、完成部品の品質を向上させることができます。

優れたデザインとは、機能や美しさだけではありません。当社のCNC機械加工サービスでは、最も単純な変更が最大のコスト削減につながることがあります。DFMの基本原則は、制限的なルールではなく、設計意図と機械加工現場の現実とのギャップを埋める実用的なガイドラインです。

ジオメトリーをシンプルに少ないことは多いこと

部品の形状の複雑さは、コストの主な要因です。複雑なカーブ、タイトなポケット、非標準的な形状は、加工時間を増加させ、特殊な工具を必要とする場合があります。

ラディとフィレを受け入れる

鋭利な内角は、典型的なDFMの落とし穴である。CNC切削工具は丸いので、自然に内側に半径ができます。鋭利な90度の内角を設計するには、放電加工(EDM)のような二次加工が必要となり、コストが大幅に増加します。切削工具の半径よりもわずかに大きな半径で内角を設計することで、連続的で高速な加工が可能になります。目安としては、コーナーの半径をキャビティ深さの1/3以上にすることです。

均一な肉厚を保つ

肉厚が極端に変化すると、特にプラスチックや一部の金属では、加工中に部品の反りにつながる可能性があります。また、肉厚が薄いと振動が発生しやすく、表面仕上げや精度に影響します。部品全体の肉厚を一定にすることで、安定性が向上し、予測可能な加工が容易になります。以下のような材料を加工する場合 異方性3予測可能な結果を得るためには、均一な厚みがさらに重要になる。

達成可能な公差を指定するバランスをとる行為

公差は、特定の寸法の許容偏差を定義します。厳しい公差は重要な特徴には必要ですが、部品の公差を大きくしすぎることは、機能的な価値を付加することなくコストを膨らませる最も手っ取り早い方法の一つです。公差を厳しくすると、より精密な機械設定、遅い切削速度、より頻繁な検査が必要になります。

公差を指定する前に、"私の部品の機能にとって、このレベルの精度は不可欠か?"と常に問うこと。多くの場合、標準的な機械公差は、クリティカルでない特徴には完全に適切です。

| 許容範囲(インチ) | 相対的コスト増 | 代表的なアプリケーション |

|---|---|---|

| +/- 0.010" | 基本料金(1倍) | 一般的な非重要機能 |

| +/- 0.005" | 1.5倍~2倍 | 適合部品、良好なフィット感 |

| +/- 0.002" | 3倍~5倍 | プレスフィット、正確なアライメント |

| +/- 0.0005" | 6倍~10倍以上 | 高精度ベアリング、航空宇宙 |

表が示すように、標準的な公差から非常に厳しい公差に移行すると、フィーチャーのコストが指数関数的に増加する可能性があります。最も厳しい公差は、最もクリティカルなインターフェイスにのみ適用してください。

部品の内部形状だけでなく、機械が部品とどのように相互作用するかも考慮しなければならない。部品はどのように保持されるのか、切削工具は必要なすべての面に届くのか。設計の早い段階でこうした疑問に答えることで、コストのかかる設計のやり直しや生産ラインの遅れを防ぐことができます。これは、PTSMAKEで数え切れないほどのプロジェクトを通して培った視点です。

固定しやすい設計

固定とは、原材料や工作物をCNCマシンに固定することである。固定が難しい部品は、正確な加工が難しい。カスタム治具は、プロジェクトに多大な時間とコストを加えます。

平らで安定した路面を提供する

可能な限り、少なくとも1つか2つの平らな平行面を持つ部品を設計してください。これらの特徴により、標準的なバイスで部品をクランプすることが容易になり、これが最も速く、最もコスト効率の良い固定方法となります。純粋に有機的な部品や複雑な曲面を持つ部品は、それらをしっかりと固定するために、特注のソフトジョーや複雑な多軸固定具を必要とすることが多く、CNC機械加工サービスプロバイダーにとっては、初期費用とセットアップ時間が増えます。

ツールアクセスについて考える

機械工のシンプルな信条はこうだ:「工具が届かなければ、切削できない」。設計では、切削工具とそのホルダーが、ワークの他の部分と衝突することなく、すべてのフィーチャーにアクセスできる物理的なスペースを確保する必要があります。

ポケットと穴の深さに注意

深くて狭いポケットは加工が難しい。細長い工具が必要なため、たわみや振動が発生しやすく、表面仕上げが悪くなったり、工具が破損したりする可能性がある。良いガイドラインは、ポケットの深さを幅の4~6倍以下に抑えることである。同様に、ドリル穴の場合、深さと直径の比が10:1を超えると、特殊な「ペック・ドリル」サイクルが必要になることが多く、工程が遅くなる。

早期協力の力

最も効果的なDFM戦略は、製造業者と早くから頻繁にコミュニケーションをとることです。概念設計の段階で経験豊富な機械工と短い会話を交わすだけで、貴重なフィードバックを得ることができる。彼らは潜在的な製造上の問題を発見し、大きなコスト削減につながる小さな設計の微調整を提案し、材料の選択に関するアドバイスを提供することができます。PTSMAKEでは、単なるサプライヤーではなく、パートナーとして考えています。DFMのフィードバックを提供し、プロトタイプから製造までの最も効率的な経路を確保できるよう、クライアントには早期に設計を共有するよう勧めています。このような協力的なアプローチは、成功する製造関係の基礎となります。

製造性のための効果的な設計は、いくつかの核となる考え方に集約されます。部品の形状を単純化し、公差を必要な限り厳しくし、治具と工具へのアクセスを考慮して設計することです。最も重要なことは、製造パートナーと早期に協力することで、プロセスを真のパートナーシップに変え、より良い結果を確実にすることです。このような積極的なアプローチが、どのようなものでも最適化する鍵となります。 CNC加工サービス 優れたデザインを製造可能な優れた製品に変える。

CNC加工における材料選択戦略。

完璧と思われる素材を選んだのに、加工時間が2倍になり、工具がズタズタになったことはありませんか?その一歩間違いが、プロジェクトのタイムラインと予算全体を狂わせることもある。

CNC機械加工のための効果的な材料選択は、加工性、プロジェクト全体のコスト、最終部品の特定の性能要件の戦略的なバランスにかかっています。この選択は、生産効率、耐久性、プロジェクト全体の成功に直接影響します。

適切な素材を選ぶことは、単にスペックシートを見るだけではありません。それは、製造プロセスの後続のすべてのステップに影響を与える基本的な決定です。この決断の3つの柱は、加工性、コスト、用途要件です。それらを分解してみよう。

機械加工性を理解する

被削性とは、ある材料を工作機械でどれだけ簡単に切断、穴あけ、成形できるかということです。アルミニウム6061のような被削性の高い材料は、切削速度が速く、表面仕上げが良く、切削工具の摩耗が少ない。対照的に、ステンレス鋼316のような材料は被削性が低い。これらの材料は靭性が高く、切削時に多くの熱を発生し、工具の磨耗も早くなります。このことは、切削に要する時間とコストを直接的に増加させる。 CNC加工サービス.この要素を早い段階で考慮することで、予期せぬ遅延や工具の交換費用を防ぐことができる。

真のコストを分析する

材料のコストはキログラムあたりの価格だけではありません。総コストにはいくつかの隠れた要素が含まれている:

- 原材料価格: 最初の購入価格は変動する可能性がある。

- 加工時間: 加工しにくい材料は、低速でより多くのパスを必要とするため、機械とオペレーターの作業時間が長くなる。

- 金型費用: 素材が硬いと工具の交換頻度が高くなり、全体的な経費がかさむ。

- スクラップ率: 材料によっては精密な加工が難しく、不良部品の発生率が高くなる可能性がある。

PTSMAKEの経験では、安価な原材料でも加工性が悪ければ、最終的に高価な部品になることがある。

アプリケーション要件との整合性

材料は、最終部品の機能的ニーズを満たさなければならない。化学薬品にさらされるのか?軽量だが強度が必要なのか?引張強さ、耐腐食性、熱伝導性などの主要特性が重要です。例えば、医療機器用の部品には生体適合性の高いチタンが必要かもしれませんし、航空宇宙用途の部品にはアルミニウム合金の高い強度対重量比が必要かもしれません。のようないくつかの材料のユニークな特性 異方性4また、ストレス下でのパフォーマンスに影響する可能性があることも考慮しなければならない。

簡単な比較は、この決断の指針となる:

| 素材 | 主な強み | 一般的なアプリケーション |

|---|---|---|

| アルミニウム6061 | 優れた加工性、優れた強度重量比 | 航空宇宙部品、家電製品、フレーム |

| ステンレス304 | 高い耐食性、強い、耐久性 | 医療機器、食品加工機器 |

| 覗き見 | 耐熱性、耐薬品性、強靭性 | ベアリング、ポンプ部品、電気絶縁体 |

| チタン Ti-6Al-4V | 最高の強度対重量比、生体適合性 | 医療用インプラント、航空宇宙構造部品 |

標準的な金属やプラスチックの枠を超えて、先端材料への需要が高まっています。チタンのような複合材料や高性能合金は、驚くべき性能上の利点をもたらしますが、同時に設計や製造に新たな課題をもたらします。このような状況を乗り切るには、材料と加工プロセスの両方を深く理解する必要があります。

先端素材の台頭

炭素繊維強化ポリマー(CFRP)やチタン合金のような素材は、もはや一流の航空宇宙やF1レースだけのものではない。今やロボット工学、ハイエンドの消費財、医療機器にも採用されている。その魅力は、比類のない強度対重量比、卓越した耐久性、過酷な環境に対する耐性など、明らかです。しかし、これらの素材を加工するのは、まったく別の課題である。

機械加工の課題

- チタン合金: これらは熱伝導率が低く、切削中に発生した熱はチップを通して放散されない。その代わり、熱は切削工具に集中し、工具の急速な摩耗と部品の変形を引き起こす可能性があります。そのため、特殊なコーティング、厳密な機械設定、注意深く制御された速度が必要となる。

- 複合材料(CFRP): これらの材料は研磨性があり、金属のように切粉を形成しない。その代わり、微細で鋭利な粉塵が発生するため、吸い込むと危険であり、機械部品に損傷を与える可能性があります。複合材の加工は、非常に鋭利な特殊ダイヤモンド・コーティング工具と適切なサポートを使用しないと、剥離(層分離)を引き起こすことがよくあります。

パフォーマンス、コスト、リードタイムのバランス

すべてのプロジェクトは、パフォーマンス、コスト、時間という三角形の制約の中で動いている。この3つすべてを最大化できることはめったにない。高度な素材を選択することは、多くの場合、高いコストと長いリードタイムを犠牲にしてでも性能を優先することを意味します。私たちの重要な役割は CNC加工サービス そのスイート・スポットを見つける手助けをしている。トレードオフを可視化することが有効だとわかった。

| 素材カテゴリー | パフォーマンス | コスト | リードタイム |

|---|---|---|---|

| 標準アルミニウム | グッド | 低い | ショート |

| エンジニアリングプラスチック | 非常に良い(特定の特性) | ミディアム | ショート-ミディアム |

| ステンレス鋼 | エクセレント(耐久性) | ミディアム-ハイ | ミディアム |

| チタン / 複合材料 | スーペリアー(強さ/重さ) | 高い | ロング |

スピードが重要な試作品には、標準的なアルミニウムが最適かもしれません。腐食性の環境で何年も使用する必要がある最終的な生産部品には、ステンレス鋼やチタンでさえ、より高いコストと長いリードタイムが必要な投資かもしれません。重要なのは、プロジェクトの最も重要な目標に沿った、意識的で十分な情報に基づいた決定を下すことです。

まとめると、CNC機械加工に適切な材料を選択することは、重要な戦略的決定である。そのためには、生産効率をコントロールするための加工性の徹底的な分析、原材料価格を超えた真のコストの明確な理解、そしてアプリケーションの性能ニーズとの正確な整合性が必要です。先端材料が一般的になるにつれ、その優れた特性と、予算やリードタイムといった現実的な制約とのバランスをとることが、プロジェクトの成功には不可欠になっています。

CNCプロジェクトのための技術図面とRFQの最適化?

RFQを提出しても、見積もりが不明瞭だったり、全く返答がなかったりしたことはありませんか?曖昧な図面や不完全な依頼は、しばしば遅延やコストのかかるミスにつながり、プロジェクト全体のスケジュールを危険にさらすことになります。

技術図面とRFQを最適化するには、寸法、公差、材料仕様、表面仕上げを明確に提供する必要があります。この精度は、製造パートナーの推測を排除し、正確な見積もりと高品質の部品を納期通りに受け取ることを保証し、成功するCNC機械加工サービスの基盤を形成します。

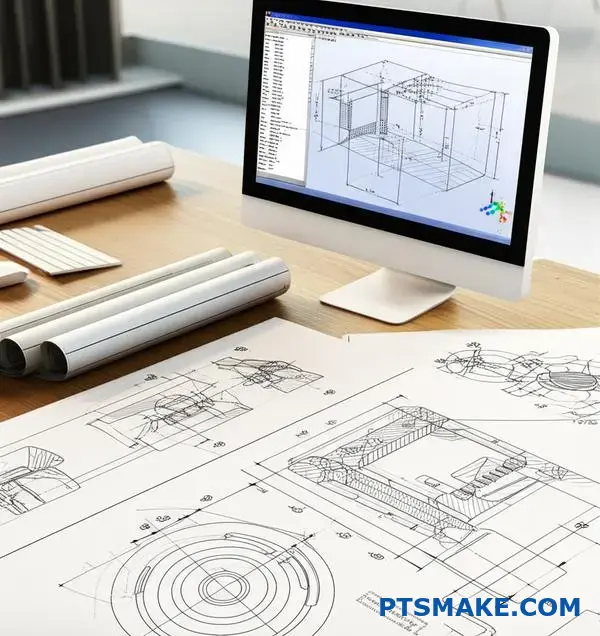

成功への青写真テクニカル・ドローイングの完成

詳細な技術図面は、CNC加工工場に提供できる最も重要な文書です。それは私たちの真実の主要な情報源です。機械のプログラミングには3D CADモデルが不可欠ですが、2D図面にはモデルだけでは伝えきれないニュアンス、特に公差、仕上げ、機能上重要な特徴が含まれています。PTSMAKEの過去のプロジェクトでは、よく準備された図面が見積もり時間を半分に短縮し、生産ラインでのコストのかかるミスを防ぐことを見てきました。

重要公差の指定

寸法はすべて同じではありません。組立や機能のために高い精度が要求されるものもあれば、公差が緩いものもあります。これらを明確に定義することは非常に重要です。すべてのフィーチャーに公差をつけすぎることは、価値を高めることなくコストと製造時間を大幅に押し上げる、よくある間違いです。その代わりに、どのフィーチャーが重要かを特定し、必要な部分にのみ厳しい公差を適用します。こうすることで、あなたが設計意図を理解していることを製造パートナーに示すことができ、彼らが品質管理に集中できるようになります。のような記号言語の使用 幾何学的寸法と公差5 は、この複雑な情報を曖昧さなく簡潔に伝えるための業界標準です。

材質と表面仕上げの吹き出し

材質の選択は明確に。アルミニウム」と指定するだけでは不十分です。6061-T6なのか、7075-T6なのか、5052なのか。それぞれ特性、コスト、加工特性が異なります。表面仕上げにも同じレベルの詳細が必要です。滑らかな仕上げ」のような表示は主観的です。代わりに、"Ra 1.6μm "のような定量的な尺度を使用するか、"Anodize Type II, Black, MIL-A-8625F "のような特定の後処理工程を指定します。

この表は、特定の吹き出しが最終的な部品にどのような影響を与えるかを示している:

| 仕様 | 曖昧なコールアウト | クリア・コールアウト | 結果 |

|---|---|---|---|

| 素材 | スチール | 4140合金鋼、硬化前 | 適切な強度と硬度 |

| 終了 | スムーズ | Ra 0.8μm以下 | 機能的摩擦要件に適合 |

| コーティング | ブラックコーティング | ブラックオキサイド、MIL-DTL-13924D | 正しい耐食性を確保 |

| エッジ | ブレイク・エッジ | 最大0.2mmの鋭利なエッジをすべて壊す | 安全な取り扱いと適切な組み立て |

このレベルの詳細情報を提供することで、当て推量を排除し、お客様が受け取る部品がお客様の要件に正確に一致することを保証します。

迅速で正確な回答を得るRFQの作成

技術図面が完成したら、次のステップは包括的な見積依頼書(RFQ)パッケージを作成することです。このパッケージは、お客様の図面には欠けている商業的・物流的背景を提供します。よく整理されたRFQは、お客様のプロジェクトの全容を迅速に理解し、競争力のあるお見積もりを提供することを可能にします。 CNC加工サービス.これは、あなたが真剣でプロフェッショナルなパートナーであることを示すものであり、常に優先的に注目されるものです。RFQはカバーレターであり、図面はあなたのパートの履歴書であると考えてください。

強力なRFQの必須要素

完全なRFQパッケージは、往復のコミュニケーションを最小限に抑え、見積もりプロセスを加速します。お客様から提供されるすべての詳細は、加工時間、材料費、潜在的な課題をより正確に予測するのに役立ちます。PTSMAKEでは、完全なパッケージにより、見積もりチームが詳細な見積もりをより迅速に作成することができます。

RFQは常に以下を含むべきである:

- 3D CADファイル: ネイティブファイルも良いが、STEPやIGESのような中立的なフォーマットが普遍的に受け入れられる。

- 2D技術図面: 各3Dモデルに対応するPDFバージョン。

- 数量: お見積もりが必要な数量をご指定ください(例:10個、50個、200個)。これにより、生産規模に最適化することができます。

- 希望のリードタイム 当社の生産スケジュールと照らし合わせて実現可能性を確認するため、ご希望の納期をお知らせください。

- 発送先 ロジスティクスのコストとスケジュールの計算に不可欠。

よくあるRFQの間違いを避ける

RFQには、回避可能な単純なミスが含まれており、それが大幅な遅延の原因となっていることがよくあります。荷物を送る前にダブルチェックすることで、よりスムーズなプロセスを確保することができます。ここでは、よくある落とし穴とその回避方法をご紹介します。

| よくある落とし穴 | それが引き起こす問題 | それを避けるには |

|---|---|---|

| 矛盾する情報 | 2D図面ではØ10mmの穴ですが、3DモデルではØ10.5mmです。 | 常に1つの文書(通常は2D図面)を最終的な真実のソースとして指定する。 |

| 不足数量 | 生産量がわからなければ、1台当たりのコストは計算できない。 | 価格のスケーリングを見るために、数量の区切り(例:50、100、500)を提供する。 |

| 納期なし | もし明記されていないのであれば、私たちがあなたのタイムラインに間に合うかどうかを知ることは不可能です。 | 目標納期を提示し、それがフレキシブルなものであっても構わない。 |

| 曖昧な連絡先 | 質問があっても、誰に連絡すればいいのかわからず、すべてが遅くなってしまう。 | 主な技術連絡担当者の氏名、Eメール、電話番号を記載すること。 |

ここで少し勤勉になることは、長い道のりを歩むことになる。製造パートナーとの明確なコミュニケーションの土台を最初から構築するのに役立ちます。

綿密に準備された技術図面と包括的なRFQは、官僚的なハードルではなく、最も強力なコミュニケーションツールです。設計意図と最終加工部品のギャップを埋めるものです。寸法や公差から材料や数量まで、あらゆる詳細を明確に定義することで、曖昧さをなくし、リスクを減らし、製造パートナーに力を与えます。この明確さこそが、正確な見積もり、納期厳守、そしてプロフェッショナルなCNC機械加工サービスによるイメージ通りのパーツの提供を受けるための礎となります。

CNC機械加工サービスのコスト要因と予算。

CNC加工の見積もりが、予想と大きく違っていたことはありませんか?数字が予算と合わず、何がいけなかったのかとイライラすることもあるでしょう。

CNC加工サービスの主なコスト要因は、材料の選択、設計の複雑さ、公差要件、生産量、必要な後処理などです。これらの要素を理解することは、正確な予算を立て、品質を損なうことなく大幅なコスト削減の機会を見つけるために非常に重要です。

CNC機械加工サービスの見積もりがあなたの机の上にあるとき、最終的な数字の背後にはいくつかの重要な要因があります。これらの要因を明確に理解することで、プロジェクト予算への取り組み方を変えることができます。

素材の選択:コストの基礎

原材料は多くの場合、最も分かりやすいコスト要素である。キログラムあたりの価格だけでなく、加工性も重要です。例えば、アルミニウム6061は比較的安価で、すぐに加工できるため、コストを抑えることができます。一方、チタンやPEEKのような素材は、購入コストが高く、機械加工が非常に困難です。切削速度が遅くなり、工具の摩耗が激しくなるため、機械加工時間が長くなり、全体的な経費が増加します。また、熱安定性や切削性の可能性など、材料の特性も重要です。 異方性6また、専門的な取り扱いを必要とする課題が発生し、コストがかさむこともある。

部品の複雑さと幾何学

部品の形状が複雑であればあるほど、製造コストは高くなります。深いポケット、薄い壁、複雑な曲線などの特徴には、より高度なプログラミングと長い加工サイクルが必要になります。重要な要素は、セットアップの回数です。別の面にアクセスするために、パーツをアンクランプし、回転させ、再度固定しなければならないたびに、手作業と機械のダウンタイムが増えます。1回のセットアップで加工できる部品は、3~4回のセットアップが必要な部品よりも、常にコスト効率が高くなります。

公差と表面仕上げ

精密さには代償が伴う。標準的な公差(例えば±0.1mm)は比較的簡単に達成できます。しかし、極めて厳しい公差(±0.01mmなど)を要求する設計の場合、コストは大幅に上昇します。このような精度を達成するためには、より高度な機械、特殊な切削工具、よりゆっくり、より慎重な加工工程が要求されます。また、より厳密な品質管理と検査が必要となり、多くの場合、CMM(三次元測定機)による検証が行われます。同じ原理が表面仕上げの要件にも当てはまります。標準的な機械加工仕上げは安価ですが、鏡のような、または非常に特殊なRa値を達成するには、追加の研削、研磨、またはラッピング作業が必要です。

| コストドライバー | 低影響 | 中程度のインパクト | 高いインパクト |

|---|---|---|---|

| 素材 | アルミニウム6061、アセタール | ステンレス304、軟鋼 | チタン、PEEK、インコネル |

| 複雑さ | シンプルなスルーホール付きブロック | 複数の面、ポケット、糸 | 薄い壁、複雑な3D輪郭 |

| 公差 | 標準(例:±0.1mm) | タイト(例:±0.025mm) | 極めてタイト(例:±0.01mm未満) |

| ボリューム | 1000台以上 | 100-500台 | 1~10台(プロトタイプ) |

コスト要因を理解することは、戦いの半分に過ぎません。次のステップは、部品の本質的な機能を犠牲にすることなくコストを削減する戦略を積極的に実行することです。ここで、製造可能性設計(DFM)の考え方が非常に重要になります。

DFMによる戦略的コスト削減

設計段階でDFMの原則を適用することは、CNC加工サービスの予算を管理する最も効果的な方法です。小さな調整は、将来的に大幅な節約につながります。

部品の統合と機能の標準化

可能であれば、アセンブリ内の複数のコンポーネントを1つの統合部品に再設計できないかを検討する。そうすることで、1つの部品の複雑さは若干増すかもしれませんが、多くの場合、組立工数、ファスナー、公差の積み重ねの可能性の問題がなくなり、結果的に総コストを抑えることができます。さらに、設計全体の特徴を標準化することで、製造時間を最小限に抑えることができます。例えば、部品全体で同じ穴サイズを使用することは、工具交換のために機械を止める必要がないことを意味します。同様に、一貫したコーナー半径で設計することで、1つの工具でより多くの作業を効率的に行うことができます。

可能な限り公差を緩める

図面上のすべての公差を批判的に見直す。自問自答してください:「このレベルの精度は、部品の機能にとって絶対に必要なのか?本当に必要なのは1つか2つのフィーチャーだけなのに、エンジニアはパーツ全体に一律に厳しい公差を適用することがよくあります。重要でないフィーチャーの公差を緩和することで、加工速度を速めることができ、検査中にパーツが不合格になる可能性を減らし、時間とコストの両方を節約することができます。

生産量の活用

CNC加工の経済性は、数量に大きく影響される。規模の経済の典型的なケースだ。

バッチサイズを理解する

CNC加工にかかるコストの大部分は、初期設定にある。これには、CAMソフトウェアのプログラミング、機械の準備、カスタム治具の製作が含まれます。1つの試作品の場合、このセットアップ費用全体が1つの部品に適用される。しかし、100個のパーツを製作する場合、同じセットアップ・コストを100個すべてに分割することで、パーツ単価を大幅に下げることができます。PTSMAKEのプロジェクトでは、10個生産から100個生産に移行する際、1個あたりのコストが50%以上低下することを確認しています。プロジェクトを計画する際には、将来のニーズも考慮してください。少し大きめのロットを注文した方が、はるかにお得かもしれません。このように、オンデマンド製造は、プロトタイピングと少量生産を効果的に管理するための強力なツールなのです。

CNC機械加工サービスの予算を効果的に立てるには、材料、複雑さ、公差、数量といった、いくつかの中心的なコスト要因を理解することが重要です。単純だが強力な設計上の選択、例えば、特徴を標準化したり、重要でない公差を緩和したりすることで、大幅なコスト削減が可能になる。製造可能な設計の考え方を適用し、バッチサイズを戦略的に計画することで、高品質の結果を達成することとプロジェクト予算を満たすことの間で完璧なバランスを取ることができ、不必要な費用をかけずに設計意図を実現することができます。

リードタイム管理と生産スケーラビリティ

部品納入の予期せぬ遅れによって、プロジェクトが頓挫したことはありませんか?一つの試作品から本格的な生産への飛躍は、大きなリスクのあるジャンプのように感じますか?

効果的なリードタイム管理は、デジタル見積もり、ラピッドプロトタイピング、最適化されたサプライヤーネットワークによって達成されます。真の生産スケーラビリティは、柔軟な製造プラットフォームと、少量生産と大量生産の両方に対応する実績のある能力を備えたCNCマシニングサービスプロバイダーを選択することによって得られ、コンセプトから市場へのスムーズな移行を保証します。

CNC加工において、時間は重要な資源である。製造サイクルを1日短縮するごとに、1日分の市場優位性が得られます。リードタイムを最小化することは、単にパーツを早く手に入れることではなく、製品開発ライフサイクル全体を加速することです。PTSMAKEのお客様との取り組みに基づき、設計から納品までの時間を一貫して短縮する重要な戦略を特定しました。

デジタル見積もりと自動化の導入

電子メールのやり取りや手作業によるレビューに満ちた従来の見積もりプロセスは、大きなボトルネックとなっている。最新の CNC加工サービス デジタル見積もりプラットフォームの活用CADファイルをアップロードし、材料や仕上げを指定すれば、数時間から数分以内にDFM(Design for Manufacturability:製造可能な設計)のフィードバックを含む見積もりを受け取ることができます。この即時フィードバック・ループにより、エンジニアリング・チームは必要な設計調整を迅速に行うことができ、コストのかかる遅延を回避することができます。これにより、調達は1週間もかかる待ちのゲームから、データ主導の迅速な意思決定に変わります。

ラピッドプロトタイピングの威力

物理的な部品を素早く手に入れることは非常に貴重です。ラピッドプロトタイピングを使えば、設計プロセスの早い段階で形状、フィット感、機能をテストすることができます。忠実度の高いプロトタイプを数日で納品できるサプライヤーは、貴社に大きな優位性をもたらします。このスピードにより、シミュレーションだけでなく、実際のテストに基づいて製品を改良できる反復設計が可能になります。このアプローチにより、大量生産のための高価な金型に投資した後で、重大な設計上の欠陥が発見されるリスクを減らすことができます。以下と同様の哲学 平順花7 潜在的な問題を小さく管理可能なバッチで取り組むことで、ワークフローをスムーズにする。

サプライヤー・ネットワークの最適化

すべてを単一のサプライヤーに依存するのはリスクが高い。より強靭な戦略は、よく管理され最適化されたネットワークを持つプロバイダーと提携することだ。これは、複数のコンタクト先をやりくりしなければならないという意味ではない。その代わり、一次パートナーは単一の窓口として機能し、そのネットワークを活用してキャパシティを管理し、専門能力にアクセスし、リスクを軽減する。1つの施設の生産能力が限界に達した場合、納品スケジュールに影響を与えることなく、他の施設にシームレスに仕事をシフトすることができます。

| 戦略 | 伝統的なアプローチ | 最適化されたアプローチ |

|---|---|---|

| 引用 | マニュアル・レビュー、2~5日の納期 | 自動化されたプラットフォーム、即時または当日の見積もり |

| プロトタイピング | 長いセットアップ時間、遅い納期 | ラピッドプロトタイピング専用ライン、1~5日納期 |

| 定員 | 単一施設、固定容量 | 吟味されたサプライヤー・ネットワーク、柔軟なキャパシティ |

| リスク | 一点故障のリスクが高い | 分散製造による低リスク |

このネットワーク化されたアプローチは、予期せぬ課題に直面しても、プロジェクトを軌道に乗せるために必要な柔軟性と信頼性を提供する。

プロトタイピングはスピードが命ですが、長期的な成功を左右するのはスケーラビリティです。1つの完璧なプロトタイプを製造できるパートナーでも、同じ品質と一貫性で1万個のユニットを製造するインフラ、プロセス、能力を持っていないかもしれません。プロバイダーのスケーラビリティを評価することは、サプライヤー選定の重要なステップであり、最初の部品から本格的な生産まで、貴社とともに成長できることを保証します。

プロバイダーの拡張性の評価

サプライヤーが本当にスケーラブルかどうかを見分ける方法は?それは、適切な質問をし、具体的な証拠を探すことだ。マーケティング資料だけでなく、運用能力についても掘り下げてみましょう。過去のプロジェクトでは、いくつかの重要な分野に焦点を当てることで、クライアントをこの評価プロセスに導いてきた。

スケーラビリティを評価するための主な質問:

- マシン容量と冗長性: マシンの台数は?現在の稼働率は?ダウンタイムによる生産停止を防ぐための冗長設備はありますか?拡張性のあるパートナーは、メンテナンスの行き届いた堅牢な設備に投資しています。

- 規模に応じた品質管理: 10個生産から10,000個生産へ、品質保証プロセスはどのように変わるのでしょうか?文書化された工程、統計的工程管理(SPC)、自動化された検査機能を探しましょう。品質は後付けではなく、生産ワークフローに組み込まれなければならない。

- 素材調達とサプライチェーン: 大量注文のための原材料在庫をどのように管理していますか?不足を避けるために、複数の原材料サプライヤーと確立した関係を築いていますか?強力なサプライチェーンは、スケーラブルな製造のバックボーンです。

フレキシブル製造プラットフォームの利点

フレキシブルな製造プラットフォームは、変化する需要に効率的に適応するように設計されています。これが、最新のCNC機械加工サービスが真に輝くところです。これらのシステムでは、標準化されたツーリング、自動化されたワークフロー、データ駆動型のスケジューリングを使用して、最小限のセットアップ時間で異なるジョブを切り替えることができます。この俊敏性は、非常に大きなメリットをもたらします。

| 特徴 | 試作段階 | 生産段階 |

|---|---|---|

| ボリューム | 1 - 100台以上 | 1,000~100,000台 |

| リードタイム | 日数 | 週間 |

| 単位当たりのコスト | より高い | より低い(規模の経済による) |

| プロセス・フォーカス | スピードとデザインの反復 | 一貫性、効率性、コスト管理 |

私たちPTSMAKEのような柔軟性のあるプロバイダーは、試作品にも生産と同じ品質基準とコアプロセスを使用することができます。これにより、シームレスな移行が実現します。プロトタイピングで学んだことがそのまま量産に生かされるため、新しいサプライヤーを再認定してゼロから始める必要がなくなります。この継続性により、時間を節約し、リスクを低減し、お客様が指定した部品を毎回確実にお届けすることができます。

成功するためには、スピードとスケールの両方をマスターする必要があります。デジタルツールとスマートなサプライヤー戦略による効率的なリードタイム管理は、開発サイクルを加速します。同時に、真のスケーラビリティを実現するには、1つのプロトタイプから本格的な生産までプロジェクトをシームレスに移行できる、実績のある生産能力、堅牢な品質システム、柔軟なプラットフォームを備えた製造パートナーが必要です。適切なパートナー選び CNC加工サービス は、このライフサイクル全体を効果的にナビゲートし、製品の市場投入を成功させるために極めて重要である。

CNC加工を他の製造技術と統合する?

従来の機械加工では複雑すぎる部品を設計したが、3Dプリンティングだけでは必要な精度や表面仕上げを実現できなかったことはありませんか?この一般的な課題は、イノベーションを停滞させる可能性があります。

CNC加工と積層造形のような技術を統合することで、強力なハイブリッド・アプローチが生まれる。この方法では、3Dプリンティングの設計の自由度とCNCの精度を組み合わせることで、かつては不可能だった非常に複雑で正確な部品を製造することができます。

CNCマシニングとアディティブ・マニュファクチャリング(3Dプリンティング)は、しばしば競合する技術とみなされる。一方は材料を削り取る減法的なもので、もう一方は材料を層ごとに積み上げていく加法的なものだ。しかし、真のブレークスルーは、両者をライバル視するのをやめ、パートナーとして使い始めたときに訪れる。この組み合わせは、しばしばハイブリッド製造と呼ばれ、両者の長所を活用する。

コア・シナジー:加算的自由と減算的精密の融合

積層造形は、非常に複雑な内部形状、軽量な格子構造、単一ブロックからの機械加工では不可能な連結部品の作成に優れています。金型インサートの内部冷却チャンネルや、多孔質表面を持つカスタム医療用インプラントを思い浮かべてほしい。しかし、3Dプリントされた部品は、高性能な用途に必要な厳しい公差や滑らかな表面仕上げを備えていないことが多い。

そこで、我々の専門分野である CNC加工サービス が不可欠になる。部品が3Dプリントされた後、私たちはCNC機械加工で重要な特徴を仕上げます。

- 合わせ面: 私たちは、部品が他の部品と接続する必要がある平らで精密な表面を加工します。

- 穴とスレッド: 穴あけ、タップ、リーマ加工を正確な仕様で行います。

- ベアリングマウント: ベアリングやその他の可動部品に完璧にフィットするよう、重要な直径を仕上げています。

この2段階の工程により、機械的な精度を犠牲にすることなく、比類ない設計の自由度を実現することができる。

なぜ技術を組み合わせるのか?

これらの方法を組み合わせることは、単に難しい部品を作るということではなく、より良い部品を作るということなのです。PTSMAKEでは、このプロセスを通じて、単一の技術では実現できなかった結果を達成するよう、お客様を指導してきました。そのメリットは明確で、測定可能です。そのプロセスは 直接エネルギー蒸着8 は、材料が追加され、1回のセットアップで加工できる素晴らしい例である。

| 特徴 | 添加物のみ | CNCのみ | ハイブリッド・アプローチ |

|---|---|---|---|

| 幾何学的複雑性 | 非常に高い | 限定 | 非常に高い |

| 内部機能 | 素晴らしい | 非常に限定的 | 素晴らしい |

| 公差コントロール | 中程度 | 素晴らしい | 素晴らしい |

| 表面仕上げ | フェア~グッド | 素晴らしい | 素晴らしい |

| 廃棄物 | 低い | 高い | 低い |

このアプローチにより、従来製造されていた部品よりも軽量で強度が高く、効率的な部品を製造することができる。

ハイブリッド・マニュファクチャリングの実用化は、すでに世界で最も要求の厳しい産業のいくつかを変革している。アディティブ・プロセスと精密加工を戦略的に組み合わせることで CNC加工サービスそして、新たなレベルのパフォーマンスと機能性を引き出すことができるのです。これは単なる理論的な概念ではなく、現実世界のエンジニアリングの課題を解決するために、私たちがクライアントに提供する実践的なソリューションなのです。

重要産業における実世界での応用

ハイブリッド・アプローチの利点は、パフォーマンスとカスタマイズが譲れない分野で最も顕著に現れる。

航空宇宙・防衛

航空宇宙分野では、1グラムの重量も重要です。ハイブリッド製造により、エンジニアはタービンブレードや構造用ブラケットのような部品を、最適化された有機的な形状と内部格子構造で設計することができます。これらの部品は、チタンやインコネルなどの高性能金属を使用して、ネットシェイプに近い形状に3Dプリントされます。その後、5軸CNC機械加工で重要な翼面や取り付け部分を仕上げ、厳しい航空宇宙公差を満たすようにします。その結果、より軽く、より強く、より燃費の良い航空機ができるのです。

医療機器

医療分野では、パーツのカスタマイズが非常に有効です。外科医は、患者の解剖学的構造に完全に一致する特定の整形外科インプラントを必要とする場合があります。ハイブリッドプロセスを使用することで、カスタムチタンインプラントを、骨との一体化(オッセオインテグレーション)を促す多孔質表面構造で3Dプリントすることができます。その後、PTSMAKEでCNC加工を行い、完璧なフィットとスムーズな関節接続を実現し、患者の予後を改善します。

ハイブリッド部品に不可欠な後処理

部品を作ることは、戦いの半分に過ぎません。後加工は、最終的な部品がすべての機能および品質要件を満たすことを保証する重要な段階です。

がその重要な部分だが、他のステップが必要なことも多い。

| 後処理ステップ | 目的 | 最終パートへの影響 |

|---|---|---|

| 熱処理 | 印刷による内部応力を緩和し、材料特性を改善する。 | 強度と耐久性を高める。 |

| CNC加工 | 重要な形状において、厳しい公差と微細な表面仕上げを実現します。 | 適切なフィット感と機能を確保。 |

| 表面研磨 | 加工能力を超える表面平滑性の向上 | 摩擦を減らし、美観を向上させる。 |

| コーティング(PVDなど) | 耐摩耗性、生体適合性、その他の表面特性を追加する。 | パフォーマンスと寿命を向上させる。 |

各工程は、部品の最終的な用途に基づいて慎重に計画されます。私たちの過去のプロジェクトでは、この統合されたワークフローが、革新的な設計を信頼性の高い高性能製品に変える鍵となってきました。

まとめると、CNC加工と他の技術、特に積層造形との統合は、妥協ではなく、強力な相乗効果である。このハイブリッド・アプローチは、単一の手法の限界を克服します。幾何学的な自由度が非常に高く、複雑な内部形状を持つパーツの作成が可能になる一方で、私たちの精度も向上します。 CNC加工サービス は、すべての重要な表面と寸法が最も厳しい公差を満たすことを保証します。これにより、特に航空宇宙や医療機器のような要求の厳しい分野で、技術革新の新たな可能性が開かれます。

CNC加工サービスを利用する設計エンジニアのための主な考慮事項。

CAD上では完璧に見える部品が、なぜ製造上の頭痛の種になるのか不思議に思ったことはありませんか?小さな設計上の見落としが製造上の大きな問題に発展し、予期せぬコストや遅れに直面したことはありませんか?

重要なのは、設計意図と製造性のバランスをとることです。これには、CNCマシニングサービスプロバイダーとの明確なコミュニケーション、必要な重要機能のみを指定すること、最適なコスト、品質、スピードを実現するために設計段階の早い段階で製造上の制約を予測することが含まれます。

CNCサービスプロバイダーとの協業方法

効果的なコラボレーションとは、CADファイルを送って見積もりを待つだけではありません。機械の電源が入るずっと前から始まる双方向の関係なのです。PTSMAKEの経験では、最も成功するプロジェクトは会話から始まります。

設計前相談

デザインを最終決定する前に、製造パートナーと話し合ってください。素早く話し合うことで、後で何週間も設計をやり直す必要がなくなります。部品の機能、相手部品、予想される荷重など、プロジェクトの目標を共有しましょう。こうすることで、機械工は、どの機能が本当に重要で、どこにDFM(製造可能な設計)の改善を提案するかを理解することができます。例えば、同じような性能をより低コストで提供する別の材料や、より加工しやすい材料を推奨することもあります。

明確で完全な技術図面の提供

CADモデルは形状を示しますが、技術図面は全容を伝えます。これは、私たち機械工の主要なコミュニケーションツールです。十分に文書化された図面は、プロフェッショナルなCNC機械加工サービスには不可欠です。

以下はその必需品である:

- 重要寸法と公差: 絶対に必要な場合のみ、厳しい公差を適用する。過剰な公差は、不必要なコストの最大の要因の一つです。

- 素材と仕上げの仕様: 材料の種類(例:アルミニウム6061-T6)、必要な熱処理、希望する表面仕上げ(例:Ra 1.6μm)を明記してください。

- GD&Tコールアウト: 幾何寸法公差を使用して、平面度、垂直度、位置などの機能要件を定義します。これは、単純な直線公差よりも正確です。明確な 基準9 基準フレームはすべてのGD&Tの基礎である。

よくある落とし穴は曖昧さである。例えば、単に「すべてのエッジをバリ取りする」と記述するのは曖昧である。すべての鋭利なエッジを0.2mm以下にしてください」と指定すれば、明確で実行可能な指示になります。

| 注釈タイプ | 例 | 目的 |

|---|---|---|

| 寛容 | 10.00 ±0.05 mm | ディメンジョンの許容範囲を定義します。 |

| 表面仕上げ | Ra 1.6 μm | 表面の平均粗さを指定する。 |

| ジーディーアンドティー | #|ø0.1(M)|A|B(M) | フィーチャーのデータムに対する相対位置を制御する。 |

| 素材仕様 | AL 6061-T6 | 使用する正確な原材料を呼び出す。 |

良好なコミュニケーションは、単なるサプライヤーを価値ある製造パートナーに変える。

設計意図と実用的な製造性のバランス

設計エンジニアとして、あなたの第一の目標は、その機能を完璧に満たす部品を作ることです。しかし、どんなにエレガントなデザインでも、効率的かつ手頃な価格で製造できなければ意味がありません。そこで、理想と現実のバランスを取る技術が必要となるのです。

製造上の制約を理解する

あらゆる製造工程には制約がある。CNC加工の場合、これらの制約は、工具のアクセス、工具のサイズ、材料の特性、機械の能力によって決まります。

- ツールへのアクセス: 切削工具は、加工が必要なすべての面に物理的に届くだろうか?小さな開口部を持つ深いポケットは、典型的な課題です。

- 内部コーナー: すべての内部コーナーは、切削工具によって半径が残されます。特定の標準的な大きさの半径(例えば3mm)を設計することは、EDMのような二次加工を必要とする鋭利なコーナーを要求するよりもはるかに安上がりです。

- 壁の厚さ: 肉厚が非常に薄いと、特に金属の場合、反りや振動を起こさずに加工するのが難しくなります。経験則では、可能な限り、金属の肉厚は0.8mm以上、プラスチックの肉厚は1.5mm以上に保つことです。

ロボット業界のある顧客との過去のプロジェクトでは、初期設計に鋭利な内角を持つ深くて狭い溝がいくつかあった。理論的には完璧ですが、特殊な金型が必要で、サイクルタイムが非常に長くなっていました。彼らとの共同作業により、私たちはチャンネルをわずかに広げ、小さなコーナーRを追加することを提案しました。部品の機能には何の影響もないこの小さな変更によって、加工コストは40%近く削減されました。

プロバイダーの専門知識の活用

あなたの CNC加工サービス プロバイダーは実践的な知識の深い井戸である。彼らは、設計上の特徴が機械加工時間や工具の摩耗、ひいてはコストにどのように反映されるかを理解しています。設計段階で彼らの意見を聞くことを恐れないでください。

| デザインの選択 | 低コストの代替案 | 貯蓄の理由 |

|---|---|---|

| シャープな内角 | 半径の追加 | 二次加工(EDM)が不要。 |

| 非常に厳しい公差 | 標準まで緩める | 機械時間、検査時間、スクラップ率を削減。 |

| 複雑, 単一部品 | 多部品アセンブリとしてのデザイン | 加工を簡素化し、材料の無駄を省くことができる。 |

| 非標準穴サイズ | 標準ドリルサイズを使用 | カスタム金型コストを回避。 |

DFMのフィードバックは、設計に対する批評ではなく、同じ機能目標をより効率的な方法で達成するための共同作業だと考えてください。このパートナーシップ・アプローチにより、可能な限り最良の部品を可能な限り最良の価格で入手することができます。

CNC機械加工サービスから最良の結果を得るためには、設計エンジニアは、早期かつ明確なコラボレーションに注力する必要があります。これには、計画を確定する前に設計意図についてプロバイダーと話し合い、明確な技術図面を提供し、最も重要な機能のみを指定することが含まれます。設計のビジョンと、ツールアクセスや肉厚などの現実的な製造上の制約とのバランスをとることが重要です。プロバイダーのDFM専門知識を活用することで、設計を妥協することなく、コスト効率に優れた効率的な生産に最適化することができます。

PTSMAKEでCNCマシニングプロジェクトをさらに進化させる

一流のエンジニアや調達マネージャーがPTSMAKEの精度を信頼する理由をご覧ください。 CNC加工サービス-プロトタイプから大量生産まで。部品の品質を高め、リードタイムを最適化し、信頼性を確保する準備はできていますか?今すぐRFQを提出し、当社のエキスパートによるサポートを直接体験してください!

計測の科学がどのようにお客様のパーツを正確な仕様に適合させるか、詳細をご覧ください。 ↩

すべての製造工程で精度を保証する測定の基本原則について、さらに詳しくご覧ください。 ↩

材料の方向特性が、その加工性と最終部品の完全性にどのような影響を与えるかを、エキスパートガイドでご覧ください。 ↩

この方向特性が、材料の挙動や設計の選択にどのような影響を及ぼすか、ご覧ください。 ↩

クリックすると、図面上で部品形状とその許容変動を定義するために使用されるこの記号言語を理解することができます。 ↩

この材料特性が加工結果に予期せぬ影響を与える可能性があること、そしてこの特性を考慮した効果的な設計方法をご覧ください。 ↩

この生産平準化技術が、いかに無駄を省き、製造の予測可能性を向上させるかをご覧ください。 ↩

金属部品の製造と補修のための、この高度なハイブリッド製造プロセスについて詳しくご覧ください。 ↩

データムを正しく定義することで、部品の一貫性が向上し、技術図面のあいまいさが減少することをご確認ください。 ↩