チタンのCNC加工は、熱の蓄積、加工硬化、工具の磨耗に直面するまでは、簡単そうに見えますが、それは部品を破壊し、予算を吹き飛ばす可能性があります。多くの製造業者は、この要求の厳しい材料を加工する際に、一貫性のない品質と失敗したプロジェクトに苦労しています。

チタンCNC加工は、高性能アプリケーションのための厳しい公差を維持しながら、チタンの低い熱伝導性と加工硬化傾向を克服するために、特殊な技術、適切な冷却システム、および正確な工具の選択を必要とします。

私はPTSMAKEで航空宇宙、医療、海洋産業にわたるチタン部品を扱ってきました。この素材には敬意と知識が求められます。正しいアプローチは、チタンを問題の多い素材から、重要な用途で完璧に機能する精密部品へと変えます。以下では、チタン加工を成功させるための重要な洞察と、コストのかかる失敗についてお話します。

なぜチタンCNC加工が高性能産業にとって重要なのか?

重要な部品に材料を指定したのに、応力、腐食、疲労でその材料が破損したことはありませんか?故障の瞬間こそ、高性能材料が譲れないものになるのです。

チタンのCNC加工は、その優れた強度対重量比、耐食性、生体適合性と、コンピュータ制御による機械加工の絶対的な精度を兼ね備えているため、高性能産業にとって不可欠です。これにより、航空宇宙、医療、自動車用途の最も厳しい基準を満たす、信頼性の高い複雑な部品が生まれます。

チタンは単なる金属ではありません。エンジニアリングの最も困難な課題を解決するソリューションです。チタンの価値は、他の材料では実現できないユニークな特性の組み合わせから生まれます。これらの特性を理解することは、なぜチタンが失敗が許されない部品に最適な選択なのかを理解する第一歩です。

比類なき強度対重量比

エンジニアが強度重量比について語るとき、彼らはその材料がその密度に対してどれだけ強いかを論じています。チタン、特にTi-6Al-4V(グレード5)のような合金が真に輝くのはこの点です。チタンは多くの鋼の強度を持ちながら、45%ほど軽いのです。航空宇宙や高性能自動車のような産業にとって、これは画期的なことです。航空機部品の軽量化は、燃料効率の向上と積載量の増加を意味する。レーシングカーでは、軽量化によって加速が速くなり、ハンドリングが向上する。この特性により、従来の金属のような重量ペナルティなしに、堅牢で耐久性のある部品の設計が可能になり、技術革新の新たな可能性が開かれます。

優れた耐食性

チタンの耐食性は伝説的です。チタンは酸素にさらされると、不活性で密着性の高い薄い酸化皮膜を自然に形成します。このプロセスは 不動態化1 は、広範囲の酸、塩化物、塩水による攻撃から金属を保護する。そのため、海洋、化学処理、海水淡水化の用途に不可欠です。ステンレス鋼は過酷な塩水環境では孔食や隙間腐食に最終的に屈するかもしれませんが、チタン部品は影響を受けず、耐用年数を大幅に延ばし、メンテナンスコストを削減します。PTSMAKEの過去のプロジェクトでは、特に高価で頻繁な交換を排除するために、顧客が海底部品をチタンに切り替えるのを見てきました。

不可欠な生体適合性

医療業界にとって、素材と人体との相互作用は最も重要です。チタンは非常に生体適合性に優れ、無毒性、非アレルギー性で、体内で拒絶反応を起こしません。そのため、オッセオインテグレーションと呼ばれるプロセスで骨と直接融合することができます。この特性により、人工関節(股関節、膝関節)、歯科インプラント、骨ネジなどの医療用インプラントのゴールドスタンダードとなっている。その強度は、インプラントが日常生活における機械的ストレスに耐えることを保証し、不活性な性質は人体内での長期的な安全性と性能を保証します。

| プロパティ | チタン(Ti-6Al-4V) | ステンレススチール(316L) | アルミニウム(6061-T6) |

|---|---|---|---|

| 密度 (g/cm³) | ~4.43 | ~8.00 | ~2.70 |

| 引張強さ (MPa) | ~950 | ~570 | ~310 |

| 強度対重量 | 非常に高い | ミディアム | 高い |

| 耐食性 | 素晴らしい | グッド | フェア |

| 生体適合性 | 素晴らしい | フェア | 貧しい |

チタンの特性はそれだけでも素晴らしいものですが、その反面、加工が難しい材料としても知られています。熱伝導率が低いため、切削工具に熱がこもりやすく、カジリやシミが発生しやすいのです。そのため、素材そのものと同じくらい製造方法が重要なのだ。チタンの塊をどんな古い機械に放り込んでも、良い結果が期待できるわけではありません。CNC(Computer Numerical Control)加工は、この高度な素材の可能性を最大限に引き出す鍵なのです。

機械加工の課題を精度で克服する

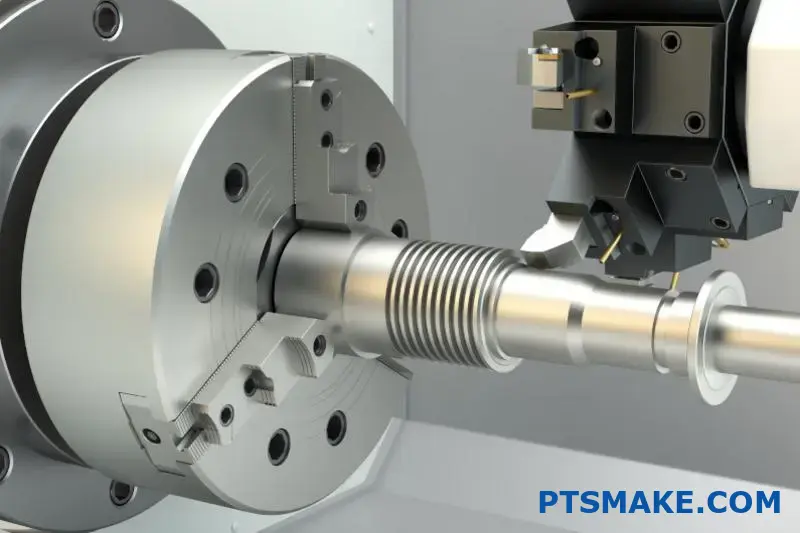

チタンの加工における課題、すなわち発熱と加工硬化は、高度に制御された堅牢な製造工程を必要とします。CNCマシニングはこれに完全に適しています。PTSMAKEでは、高剛性、最適化された切削速度、高圧クーラントシステムを備えた機械を使用し、特に熱を管理して工具の摩耗を防ぎます。CNCコントローラにプログラムされた特殊なツールパスは、一貫したチップ負荷を保証し、プロセス中に材料が加工硬化するのを防ぎます。このレベルの制御は、手動の方法では不可能です。これにより、材料の完全性を維持し、極めて厳しい公差を保ちながら、チタンの切断、ドリル加工、フライス加工を効率的に行うことができます。

複雑な形状と厳しい公差の達成

高性能産業では、複雑な設計と精密な寸法の部品が求められます。燃料噴射ノズルの複雑な内部チャンネルや人工股関節の輪郭表面を思い浮かべてください。5軸CNC加工では、このような複雑な形状を1回のセットアップで作成することができます。これにより、部品の再固定によるエラーのリスクを低減し、すべてのフィーチャーが完全に整列していることを保証します。数ミクロン以内の公差を一貫して維持する当社の能力は、航空宇宙や医療機器分野のお客様にとって非常に重要です。この精度により、部品は完璧にフィットし、確実に機能し、過酷な条件下でも最適な性能を発揮します。

プロトタイプから生産までの再現性の確保

最初のプロトタイプから数千個のフル生産に至るまで、一貫性が重要です。CNC加工はデジタルプロセスです。一度プログラムが証明されれば、何度でも繰り返し実行することができ、毎回同じ部品を生産することができます。この再現性は、部品間の一貫性が規制や安全上の要件である産業には不可欠です。鋳造や鍛造でよく見られるばらつきを排除し、当社の機械から出荷されるすべての部品が、最初の部品とまったく同じ仕様を満たすことを保証します。この信頼性により、組み立てが合理化され、品質管理が簡素化され、最終製品への信頼が構築されます。

チタンの価値は、その卓越した強度対重量比、耐食性、生体適合性によって定義されます。しかしながら、これらの特性は製造に大きな課題をもたらします。そこでチタンCNC加工が不可欠となります。チタンCNC加工は、この材料の難点を克服するために必要な制御を提供し、厳しい公差を持つ複雑な部品の作成を可能にします。この優れた素材と精密な製造工程を組み合わせることで、高性能産業におけるチタンの可能性を最大限に引き出し、最初の部品から最後の部品まで信頼性と一貫性を確保します。

精度と公差:要求仕様への対応。

チタン部品のわずかな誤差が致命的な故障につながるのではないかと心配したことはありませんか?大きなリスクを伴うアプリケーションを扱う場合、ミクロンレベルの誤差でもシステム全体を危険にさらす可能性があります。

チタンCNC加工においてサブミクロンの精度を達成することは、単に可能であるだけでなく、必要不可欠なことです。高度な技術、特にスイス式機械加工と厳格な工程管理を組み合わせることで、私たちは常に最も厳しい仕様を満たすことができ、重要な部品の最適な性能と妥協のない安全性の両方を確保することができます。

チタン加工の精度について語るとき、単に目標寸法を達成するだけではありません。それは、何千もの部品にわたる再現性と一貫性です。要求の厳しい産業では、最終組立品の性能は、しばしばその最小部品の品質にかかっています。そこで、製造技術の選択が重要になります。

先進CNC技術の役割

高精度の心臓部 チタンCNC加工 は機械そのものである。標準的なCNCフライス盤や旋盤は強力ですが、公差が極端に要求される部品には特殊な設備が必要です。例えば、スイス式旋盤は画期的です。切削工具の真横でワークを支えるため、振動やたわみが大幅に減少します。これは、工具の圧力で材料が容易に曲がってしまう細長いチタン部品を加工する場合に特に重要です。その結果、優れた仕上げ面と、より厳しい公差を維持する能力が得られます。PTSMAKEの過去のプロジェクトでは、スイス製機械加工は、従来の旋盤加工と比較して、特定の形状で最大50%の寸法精度を改善できることがわかりました。

プロセス制御と最適化

技術だけでは十分ではない。加工工程は綿密に管理されなければなりません。これには、いくつかの重要な要素が含まれます:

- ツールパス戦略: 高度なCAMソフトウェアを使用して、チタン部品の工具摩耗と熱応力を最小限に抑える最適化されたツールパスを作成します。これにより、安定した切削力が確保され、素材の 寸法安定性)2.

- 切削工具: 適切な切削工具、特にチタン用に設計された鋭利な刃先と特殊なコーティングが施された工具を使用することは譲れません。磨耗した工具や不適切な工具は、熱やストレスをもたらし、寸法の不正確さにつながります。

- 熱管理: チタンは熱伝導率が低いため、切削部分に熱がこもります。当社では、高圧クーラントシステムを使用して熱と切屑を効率的に排出し、公差を狂わせる熱膨張を防ぎます。

私たちの内部テストによれば、これらの要素の組み合わせが、真に超高精度を引き出すものである。

| 特徴 | 標準CNC旋盤 | スイス式機械加工 |

|---|---|---|

| ワークサポート | 両端でサポート | ツール付近でサポート |

| 振動減衰 | 中程度 | 素晴らしい |

| 理想的な部品プロファイル | より短く、より大きな直径 | 細長い部分 |

| 標準公差 | ±0.015 mm | 最小 ±0.002 mm |

ある公差を達成する理論的な能力と、その実際的な影響を理解することは別のことです。航空宇宙や医療といった分野のエンジニアにとって、精度は単なる図面上の「あればいい」機能ではありません。性能、信頼性、人間の安全性に直結する基本的な要件なのだ。ミクロン単位の誤差が、ミッションの成功と致命的な失敗の分かれ目になることもあるのです。

航空宇宙・防衛への影響

航空宇宙分野では、部品の不具合は深刻な結果をもたらします。チタン合金は、その高い強度対重量比と耐食性から、着陸装置部品、エンジンタービンブレード、構造用ファスナーなどの重要な用途に使用されています。

- エンジン・コンポーネント タービンブレードとディスクは、極端な温度と回転速度の下で作動します。正確な翼の輪郭は、空力効率と燃費のために不可欠です。いかなる偏差も気流を乱し、性能を低下させ、時間の経過とともに疲労破壊につながる可能性があります。

- 構造の完全性: 機体を固定するファスナーやフィッティングは、適切な干渉フィットを確保するため、正確な寸法でなければなりません。緩いフィットは振動疲労につながる可能性があり、きつすぎるフィットは応力集中を引き起こし、潜在的な故障点を生み出す可能性がある。

医療現場における重要性

医療機器業界では、さらに高い精度が要求される。人体に埋め込む部品である以上、ミスは許されません。

- 整形外科インプラント 骨ネジ、脊椎固定システム、人工関節のような構成部品は、患者の解剖学的構造および適合部品の両方に完璧に適合しなければなりません。不適切なサイズのチタン製スクリューが骨プレートを固定できず、手術の失敗につながり、再手術が必要になることもあります。

- 手術器具: 鉗子やメスなどのチタン製手術器具の精度は、繊細な手技を行う外科医の能力に直接影響します。精密機械加工によって達成される整列と鋭利さは、器具が正確に意図されたとおりに機能することを保証します。

下表は、公差がアプリケーション・リスクとどのように直結するかを示している。

| 申し込み | コンポーネント例 | 標準公差 | 逸脱の結果 |

|---|---|---|---|

| 航空宇宙 | タービンブレード根元 | ±0.005 mm | エンジン効率の低下、疲労のリスク |

| メディカル | 骨ネジ | ±0.003 mm | 固定不良、インプラントのゆるみ |

| 自動車 | ターボチャージャーシャフト | ±0.010 mm | 不均衡、ベアリングの早期故障 |

で チタンCNC加工厳しい仕様を達成することは譲れない。それは、ミクロン単位の誤差でも重大な結果をもたらす可能性があることを認識することから始まります。スイス式機械加工のような高度な技術を活用し、厳格な工程管理を実施することで、要求される厳しい公差を一貫して満たすことができます。このような精度へのこだわりこそが、航空宇宙や医療など、製造された部品の精度が性能に直結する産業における重要部品の信頼性と安全性を保証しているのです。

チタンCNC部品の表面仕上げ技術。

チタン部品の設計を最終決定した後、仕上げの選択でつまずいたことはありませんか?間違った仕上げを選択すると、部品の性能を損ない、腐食、過度の摩耗、または印象に残らない外観につながる可能性があります。

チタンCNC部品に最適な仕上げは、お客様の特定のニーズによって異なります。主なオプションには、優れた耐食性のための陽極酸化処理、均一なマットな質感のためのビーズブラスト、滑らかな鏡のような表面のための研磨が含まれます。耐久性を高めるために、PVDコーティングは卓越した硬度を提供し、パウダーコーティングは強固なカラーオプションを提供します。

一次チタンCNC機械加工が完了した後、選択する表面仕上げは単なる化粧直しではなく、部品の最終的な特性を決定づける重要な技術的決定です。PTSMAKEでの私の経験では、部品の意図された用途に仕上げ技術を合わせることが成功の鍵です。最も一般的で効果的な方法をいくつか見てみましょう。

陽極酸化処理:チタン本来の強度を高める

アルミニウムのプロセスとは異なり、チタン陽極酸化処理(タイプIIとタイプIII)は、単にコーティングを追加するのではなく、表面に既存の保護酸化物層を成長させます。この強化により、素材固有の耐食性と耐摩耗性が大幅に向上します。

機能性と審美性の向上

陽極酸化処理によって厚くなった酸化皮膜は部品と一体化しているため、欠けたり剥がれたりすることはありません。これは、生体適合性が譲れない医療用インプラントにとって非常に重要であり、表面は安定した状態を保たなければなりません。アルマイト処理 不動態化3 は効果的に過給される。審美的には、アルマイト処理は、光の屈折を変える酸化層の厚さを変えることによって、さまざまな色を作り出すことができます。しかし、アルミニウムで実現できるものに比べると、色のパレットはより繊細で限られています。

ビーズブラスト:クリーンで均一な外観

ビーズブラストは、反射のないサテン仕上げを行うための一般的なプロセスです。この方法では、部品の表面に対して微細なガラスビーズを高圧で噴射します。この方法は、機械加工で残った小さな欠陥やツーリングマークを隠すのに最適です。機械加工中に発生する表面応力を緩和することができるため、見た目に美しく、機能的でもある、きれいで一貫性のあるテクスチャーを作り出します。

研磨:完璧な表面を実現する

低摩擦や高級な外観を必要とする用途では、研磨に勝るものはありません。この工程は、基本的なサテンバフから完全な鏡面研磨まで幅広く対応できます。より滑らかな表面は見た目だけでなく、亀裂の原因となる微細な山と谷を減らし、部品の疲労寿命を改善する可能性があります。チタンはかじりやすいため、研磨は難しいかもしれませんが、その結果、部品は美しいだけでなく、洗浄や滅菌も容易になります。

| 仕上げ方法 | 主なメリット | 共通アプリケーション | 相対コスト |

|---|---|---|---|

| 陽極酸化処理(タイプII) | 耐食性、色 | 医療用インプラント、航空宇宙 | 中程度 |

| ビーズブラスト | 均一なマット仕上げ | 一般部品 | 低い |

| 研磨 | 低摩擦、美観 | 高性能部品 | 高い |

これまでの方法がチタンの既存の表面を処理することで機能するのに対して、もう一つの仕上げのカテゴリーは、全く新しい材料の層を適用することを伴います。これらのコーティングは、チタン単独では持っていない特性を導入し、性能と耐久性の新しい可能性を開くことができます。これは、最も要求の厳しいエンジニアリングの課題に対する解決策を提供する、高度な技術が活躍する場です。

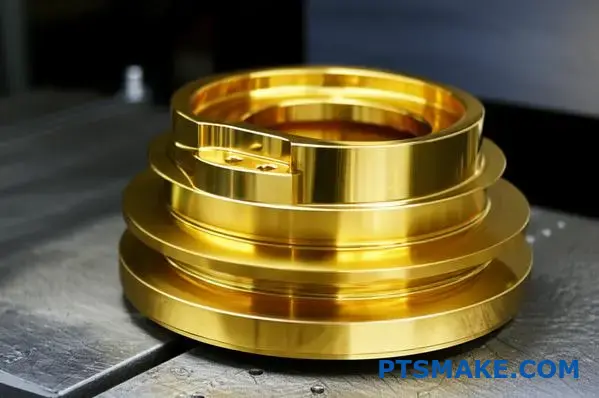

PVDコーティング:優れた耐久性

物理蒸着(PVD)は洗練された真空蒸着プロセスで、部品に非常に薄く、しかし非常に硬いセラミックコーティングを施します。窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)のようなコーティングは、チタン部品の表面硬度を劇的に向上させ、傷や摩耗に対して非常に強くします。私たちは、高性能自動車や産業機械のような、絶え間ない摩擦に耐える部品を必要とするプロジェクトで、これが効果的に使用されているのを見てきました。PVDはまた、アルマイト処理よりもはるかに耐久性の高い、ゴールド、ブラック、ブロンズのような様々なリッチカラーを提供します。

パウダーコーティング:頑丈でカラフルな保護

特定の色や厚い保護層が目的の場合は、粉体塗装が最適です。このプロセスでは、乾燥した粉末を部品に静電的に吹き付け、熱を加えて硬化させ、硬い仕上げを形成します。これにより、従来の塗料よりもはるかに強靭で均一なコーティングが形成されます。過酷な環境に耐える必要のある部品に最適なオプションです。チタンCNC加工を扱う場合、パーツの形状が均一なパウダー塗布を可能にし、硬化温度が材料が受けたかもしれない重要な熱処理に影響しないことを確認することが重要です。

クロームメッキ:特殊なケースのための伝統的な仕上げ

鋼鉄に比べチタンでは一般的ではありませんが、クロムめっきは特定の機能的な利点のために適用することができます。例えば、ハードクロムメッキは、特定の摩耗用途に理想的な非常に硬い低摩擦表面を追加します。しかしながら、チタンへのクロムめっきは複雑なプロセスです。クロムはチタンに直接付着しないため、まず中間ストライク層(通常ニッケル)を塗布する必要があります。この多段階の要求は、複雑さとコストの両方を増加させ、汎用の仕上げではなく、特殊なソリューションになります。

| コーティング方法 | 追加された厚み | 主な利点 | カラーオプション |

|---|---|---|---|

| PVDコーティング | 非常に薄い(ミクロン) | 極度の硬度 | ワイドレンジ(メタリック) |

| パウダーコーティング | 厚さ(ミル) | 耐久性のある色 | ほぼ無制限 |

| クロームメッキ | 変動あり | 耐摩耗性/潤滑性 | シルバー(ミラー/サテン) |

チタンCNC加工部品に適切な表面仕上げを選択することは非常に重要な決定です。陽極酸化やビーズブラストによる素材の自然な特性の向上から、PVDや粉体塗装による全く新しい機能層の追加まで、選択肢は多岐にわたります。最良の方法は常に、耐食性や硬度などの機能的要件と美的目標や予算とのバランスによって決まります。これらのトレードオフを理解することで、最終的な部品がその用途で意図したとおりの性能を発揮するようになります。

産業への応用:航空宇宙から医療まで、そしてその先へ。

なぜ特定の業界がひとつの素材にすべてを賭けるのか、不思議に思ったことはないだろうか。なぜ彼らは、たとえコストが高くついたとしても、性能に妥協する余裕がないのだろうか?

チタンの驚異的な強度対重量比と耐食性は、CNC機械加工によって解き放たれ、航空宇宙、医療、海洋、高性能自動車など、故障が許されない用途における重要な部品として、チタンは譲れない選択肢となっています。

30,000フィート上空を飛ぶもの、あるいは人体内に埋め込むものを作るために使用される素材となると、その基準はとてつもなく高くなる。精密なCNC機械加工によって成形されたチタンが真に優れているのはこの点です。それは単に部品を作るということではなく、すべての部品に信頼性と信頼性をエンジニアリングするということなのです。

航空宇宙極限状態のためのエンジニアリング

航空宇宙分野では、1グラム1グラムが重要である。軽量化は燃料の節約や積載量の増加に直結しますが、強度や安全性を犠牲にすることはできません。これがチタンのホームグラウンドなのです。

構造部品と機体

チタン合金は、着陸装置アセンブリ、翼スパー、隔壁などの重要な機体構造に広く使用されています。これらの部品は、離陸時、飛行時、着陸時の莫大な応力に耐えなければなりません。チタン合金の精度は チタンCNC加工 他の素材や製造方法では困難な、重量を最小限に抑えながら強度を最適化する複雑な形状を作り出すことができる。

タービンブレードとエンジン部品

ジェットエンジンは極端な温度と回転力の下で作動します。高温でも強度を維持できるチタンの特性は、コンプレッサーのブレード、ディスク、ケーシングに不可欠です。PTSMAKEで航空宇宙産業のお客様のために加工する部品は、完璧なバランスと空力効率を確保するため、ミクロン単位の公差が要求されることがよくあります。私たちの経験では、グレード5(Ti-6Al-4V)は、その優れたオールラウンドな性能により、これらの用途の主力製品です。これらの部品を製造するプロセスでは、材料が応力と熱の下でどのように挙動するかを理解する必要があります。

メディカル人間の健康のための精度

医療分野では、強度と耐久性だけでなく、人体に長期間接触しても安全な素材が求められる。

インプラントと補綴

チタンは、股関節、人工膝関節、歯科インプラントなどの整形外科インプラントの主要材料です。無毒性で体液による腐食に強いため、体内で拒絶されることはありません。この特性は 生体適合性4 は極めて重要である。さらに、その弾力性は人間の骨に似ているため、周囲の骨組織へのストレスを軽減し、より良い一体化を促進する。

| メディカル・アプリケーション | チタンの主要特性 | 加工要件 |

|---|---|---|

| 歯科インプラント | 高い生体適合性 | マイクロレベルのフィット精度 |

| 関節置換術 | 優れた強度重量比 | 複雑な表面仕上げ |

| 骨ネジ/プレート | 耐食性 | 高精度スレッド |

| 手術器具 | 滅菌耐性 | 無孔質表面仕上げ |

手術器具

外科医は、軽量で強度があり、劣化することなく繰り返し滅菌できる器具を頼りにしています。鉗子からリトラクターに至るまで、チタン製手術器具はこれらのニーズを完璧に満たしています。非磁性であるため、MRI装置やその他の繊細な電子機器を備えた手術室では大きな利点となる。

チタンのユニークな利点は、航空宇宙や医療といった知名度の高い分野だけでなく、他のいくつかの要求の厳しい産業においても重要な素材となっています。これらの産業は、常に見出しを飾ることはないかもしれませんが、その性能要件は同様に厳しいものです。共通しているのは、過酷な環境に耐え、妥協のない信頼性を提供できるコンポーネントの必要性です。

マリン腐食環境を克服する

海水は地球上で最も腐食性の強い自然環境のひとつであり、ほとんどの金属を時間とともに破壊してしまいます。しかし、チタンはほとんど影響を受けません。

海底および海軍部品

艦艇、潜水艦、海上石油掘削施設向け、 チタンCNC加工 は、常に海水にさらされる部品の製造に使用される。これには、プロペラ、プロペラシャフト、バラストバルブ、水中センサー用ハウジングなどが含まれます。初期の材料費はステンレス鋼よりも高くなりますが、チタンの寿命は船舶の耐用年数にわたってメンテナンスと交換のコストが低いことを意味します。私たちがコンサルティングしたプロジェクトでは、特定の海中部品をチタンに変更することで、耐用年数が2倍以上延びました。

自動車パフォーマンスの追求

高性能車やレーシングカーの世界では、エンジニアリングの目標は航空宇宙と似ている。

高性能エンジン部品

チタンは、コネクティングロッド、バルブ、エキゾーストシステムなど、レーシングエンジンの部品に選ばれている素材です。より軽いコネクティングロッドはエンジンの高回転化と高速化を可能にし、チタンバルブは極端な燃焼温度に耐えることができる。その結果、パワーが向上し、エンジンレスポンスが改善される。コスト面から一般的なファミリーカーには採用されないが、スーパーカーや競技用レースでは、明確なパフォーマンス・エッジを提供する。

| 産業 | チタンの主な利点 | CNC加工部品の例 |

|---|---|---|

| マリン | 優れた耐食性 | プロペラシャフト、サブシーハウジング |

| 自動車(レース) | 高い強度重量比 | コンロッド、排気バルブ |

| 化学処理 | 化学的不活性 | 熱交換器、リアクター |

| コンシューマー・エレクトロニクス | プレミアム感と耐久性 | 高級ノートパソコン/携帯電話ケース |

工業・化学処理

化学プラントでは、腐食性の高い酸やその他の侵食性の高い化学物質を扱う設備が多くあります。チタンの化学的不活性は、これらの設備で使用される反応器、熱交換器、パイプ、バルブの製造に理想的です。その安定性は製品の純度を保証し、大惨事になりかねない機器の故障を防ぎます。例えば、チタン熱交換器に複雑な内部経路を加工する能力は、コンパクトで耐久性のあるパッケージで高効率の熱伝達を可能にします。

チタンの優れた特性は、性能に妥協が許されない分野で不可欠なものとなっています。精密CNC機械加工はこの可能性を引き出す鍵であり、重量と耐熱性が最も重要な航空宇宙分野や生体適合性が重要な医療用インプラントの重要な部品にチタンを成形します。この多用途性は、海洋、自動車、産業用途にも及び、それぞれがチタン独自の強度と耐食性を活かし、最も厳しい環境でも確実に作動します。

チタン加工のベストプラクティス:実践ガイド!

チタン加工の教科書的なルールに従ったにもかかわらず、スクラップ部品と壊れた工具で終わってしまったことはありませんか?時間と資源を消耗する、イライラさせられるよくあるシナリオです。

チタンCNC加工をマスターするには、適切な切削工具の選択、高度なクーラント戦略の採用、加工パラメータの最適化を戦略的に組み合わせる必要があります。これらの実践は、熱を管理し、加工硬化を防ぎ、正確で高品質な結果を一貫して達成するために極めて重要です。

理論から実践に移るには、規律正しいアプローチが必要です。私の経験では、チタン加工での成功は一つのコツではなく、いくつかの基本原則を体系的に適用することです。どれか一つでも間違えれば、すぐに失敗につながります。

正しい切削工具の選択

工具はアクションを起こす場所であり、チタンの場合、その選択は非常に重要です。アルミニウムやスチールに使うのと同じエンドミルを使うことはできません。

工具材料とコーティング

コーティングされていない超硬工具はチタンに対して長持ちしません。当社では、窒化チタンアルミニウム(TiAlN)や窒化アルミニウムチタン(AlTiN)のような特定のコーティングを施した超硬工具のみを使用しています。これらのコーティングは熱障壁を形成し、切削ゾーンで発生する高熱から超硬基材を保護します。また、コーティングの硬度は、チタンのグミのような性質に対して優れた耐摩耗性を提供します。

工具形状

切れ味は譲れない。切れ味の鈍い工具は、削るどころかこすってしまい、即座に加工硬化を引き起こし、致命的な故障につながります。私たちは、材料をきれいに剪断するために、鋭くポジティブなすくい角を持つ工具を探しています。また、高いねじれ角(約35~45度)は、切り屑を効率的に排出するのに役立ち、熱や工具破損の原因となる再切削を防ぐのに重要です。ラジアルかみ合いについては、次の現象も考慮しなければならない。 チップシンニング5これは送り速度の計算に直接影響する。

フィードとスピードの最適化

ここが多くの機械工が間違えるところだ。鋼鉄のルールはここでは適用されない。

| パラメータ | 従来の鋼材加工 | 推奨されるチタン加工 |

|---|---|---|

| 切断速度 | 高い | 低い(例:150~300SFM) |

| フィード・レート | 中程度 | 高く安定した |

| 切り込み | 可変 | 安定したチップ負荷以下 |

チタンのマントラは "低速、高送り" 高速回転は、チタンが放散できない過剰な熱を発生させ、工具の摩耗や部品の反りにつながります。その代わりに、私たちは毎分表面フィート(SFM)を減らし、歯あたりの送りを増やします。このアプローチは、健全な切り屑の負荷を維持し、工具が加工硬化した表面と擦れることなく、常に新鮮な材料を切削することを保証します。これにより、熱は切りくずの中に閉じ込められ、ワークや工具から放出されます。

工具と速度の基本を越えて、プログラミングとクーラント戦略は、専門知識が真に違いを生むところです。これらの高度な技術こそが、苦戦を強いられている工場と、収益性と信頼性の高いチタン加工を行う工場とを分けるのです。PTSMAKEでは、数え切れないほどのプロジェクトを通してこれらの方法を洗練させ、困難な部品を日常的な成功へと導いてきました。

インテリジェントツールパスプログラミング

工具をどのように動かすかは、工具そのものと同じくらい重要です。従来の "ジグザグ "やオフセットツールパスの鋭いコーナーは、チタンにとって悲惨なものです。これらは工具のかみ合わせに急激なスパイクを生じさせ、過度の熱、びびり、工具の破損につながります。

ツールの常時使用

目標は、切削工具の負荷を一定に保つことです。私たちは最新のCAM戦略を使ってこれを達成します。

- トロコイド加工: この技法は、円形の「ルーピング」運動を使ってスロットをカットするため、安定した低い半径方向の切り込み深さを確保できる。熱を安定させ、従来の方法よりもはるかに深い軸方向のカットを可能にするため、荒加工に最適です。

- ピール・ミリング: トロコイド加工と同様に、この加工法では、高速で軽いラジアルカットを使用して材料を「剥離」し、工具が切り込みに完全に埋まらないようにする。

両者のアプローチを簡単に比較してみよう:

| ツールパス戦略 | 主な特徴 | チタン加工への影響 |

|---|---|---|

| 従来のオフセット | 鋭角、工具負荷の変化 | びびり、ヒートスパイク、加工硬化の原因 |

| トロコイド加工 | 一定の低いラジアル・エンゲージメント | 熱を最小限に抑え、深いカットを可能にし、工具の寿命を延ばす |

| ピール・ミリング | 高速で軽いラジアルパス | 切り屑排出と熱制御に優れている |

先進クーラント・アプリケーション

クーラントは冷却のためだけでなく、切り屑の排出や潤滑のためでもあります。チタンの場合、その役割は増幅されます。標準的なクーラントノズルで部品を浸水させても、高い切削力が圧力障壁を作り、流体が刃先に到達するのを妨げるため、不十分なことがよくあります。

一般的に1,000 PSI以上の流体を供給する高圧クーラント(HPC)システムが、チタンCNC加工にとって画期的であるのはそのためです。スピンドルを通して工具の先端から供給されるHPCは、切屑を瞬時に切削領域から吹き飛ばします。これにより、切屑の再切削を防ぎ、工具先端での熱の蓄積を大幅に減少させ、より高い送り速度を可能にし、最終的にサイクルタイムと工具寿命を改善します。

チタンを効果的に加工するには、体系的なアプローチが重要です。それは、鋭利でコーティングされた超硬工具を選択し、厳格なセットアップを維持することから始まります。重要なのは、低切削速度と高送りを使用し、高圧クーラントで熱を管理することです。さらに、トロコイド加工などの高度なツールパスを採用することで、加工硬化を防ぎ、工具寿命と部品品質の両方を確保します。この規律ある戦略は、チタンCNC加工プロジェクトを成功させる基本です。

一般的なチタン等級とその特性。

データシートに基づいてチタン材種を選択したのに、加工中に全く異なる挙動を示すことが判明したことはありませんか?このミスマッチはスケジュールを狂わせ、コストを膨れ上がらせます。

正しいチタン等級の選択は、プロジェクトの成功に不可欠です。商業的に純粋なグレード2は優れた耐食性と成形性を提供しますが、合金グレード5(Ti-6Al-4V)はより高い強度と性能を提供し、チタンCNC加工プロジェクトの結果に直接影響します。

すべてのチタンが同じように作られるわけではありません。選択するグレードは、最終部品の強度、耐食性、そしてCNCマシン上での挙動を決定する最も重要な要素です。PTSMAKEで扱うプロジェクトでは、ほとんどの場合、いくつかの主要なグレードに絞られ、それぞれに明確な個性があります。

商業的に純粋な(CP)等級:ファンデーション

市販の純チタンは非合金で、4つのグレードに分類されます。CNC加工ではグレード2が圧倒的に一般的です。

チタン・グレード2

等級2は汎用性の高い既定値とお考えください。優れた強度と成形性、溶接性のバランスがとれている。その際立った特長は、特に塩水や化学処理環境における驚異的な耐食性です。しかし、合金鋼のような高い強度はありません。耐食性を第一に考え、高い機械的応力を必要としない部品に使用されることが多い。加工性はチタンとしては比較的良好ですが、それでも加工硬化を避けるために注意深い速度と送りの管理が必要です。

アルファ・ベータ合金主力選手

強度が最優先される場合、私たちは合金に目を向ける。

チタン グレード 5 (Ti-6Al-4V)

これはチタン世界のチャンピオンであり、全チタン使用量の50%以上を占めています。6%のアルミニウムと4%のバナジウムを加えることで、純チタンよりも著しく強度の高い合金を作り出し、さらに強度を高めるための熱処理が可能です。この高い強度対重量比により、チタンは航空宇宙部品、高性能自動車部品、医療用インプラントに最適な素材となっています。その代償として、グレード2よりも加工が難しくなります。その特性は、以下のようなものがある。 異方6 これは重要な部品にとって重要な考慮事項である。

以下は、社内テストと素材データに基づく簡単な比較である:

| プロパティ | チタン・グレード2 | チタン グレード 5 (Ti-6Al-4V) |

|---|---|---|

| 引張強さ(究極) | ~450 MPa (65 ksi) | ~950 MPa (138 ksi) |

| 降伏強度 | ~345 MPa (50 ksi) | ~830 MPa (120 ksi) |

| 密度 | 4.51 g/cm³ | 4.43 g/cm³ |

| 加工性 | フェア | 悪い~中程度 |

| 耐食性 | 素晴らしい | 非常に良い |

| 溶接性 | 素晴らしい | フェア |

この表は、性能差を明確に示している。グレード5はグレード2の2倍以上の強度を提供し、密度はわずかに低く、軽量で高応力の用途に好まれる理由を示している。

特性を理解することと、それが実際の加工結果や用途にどのように適合するかを知ることは別のことです。グレード2かグレード5かの決定は、サイクルタイムや工具コストから最終部品の寿命に至るまで、すべてに影響を与える。

材種選択が被削性に与える影響

グレード2とグレード5の加工の差は大きい。

切断速度と送り

グレード 2 は、グレード 5 に比べて柔らかく延性が高いため、切削速度が若干速くなる。しかし、熱伝導率が低いため、工具先端に熱がこもりやすい。グレード5は、合金元素により、より硬く、より研磨性が高い。これを加工するには、切削速度を下げ、トルクを上げ、びびりと工具のたわみを防ぐために非常に剛性の高い機械設備が必要となる。私たちの経験では、グレード2を想定したパラメーターでグレード5を加工しようとすると、切削工具は数秒で破壊される。

工具とクーラント戦略

どのようなチタンCNC加工においても、鋭利な工具は譲れません。グレード5では、高温と磨耗に耐えるよう設計された特殊コーティングを施した高品質の超硬工具のみを使用しています。高圧クーラントシステムも不可欠です。単に潤滑のためだけでなく、切屑を切削ゾーンから積極的に洗い流して、工具の致命的な破損を引き起こす再切削を防ぐためにも重要です。グレード2はより寛容ですが、良好な仕上げ面を得るためには、適切なクーラントが不可欠です。

アプリケーションにグレードを合わせる

適切なグレードを選択することは、材料の長所と部品の意図する機能を一致させることである。

グレード2を選ぶ時期

- マリン・ハードウェア: 塩水腐食に対する比類のない耐性。

- 化学処理容器 広範囲の酸性およびアルカリ性環境に耐える。

- 建築部品: 優れた美観と耐環境性。

- 医療用ケーシング: 極端な強度を必要とせず、生体適合性と耐食性が必要な場合。

グレード5(Ti-6Al-4V)を選択する場合

- 航空宇宙構造: 高い強度対重量比が要求される着陸装置、翼のスパー、エンジン部品。

- 高性能エンジン部品: 極度のストレスと熱にさらされるバルブ、コネクティングロッド、リテーナー。

- 医療用インプラント 強度、生体適合性、耐食性に優れているため、人工関節や骨ネジに使用される。

- ロボティクスとオートメーション: 性能とスピードのために重量を最小限に抑えることが重要な構造部品用。

PTSMAKEでは、この選定プロセスをお客様にご案内しています。人工衛星に使用される部品とケミカルポンプに使用される部品とでは、要求事項が大きく異なります。最終用途からスタートすることで、過剰なエンジニアリングや不必要なコストを追加することなく、確実に機能するグレードを選択することができます。

適切なチタン等級を選択することは、重要な第一歩です。グレード2は優れた耐食性と成形性を必要とする用途に理想的であり、一方より強度の高いグレード5(Ti-6Al-4V)は、航空宇宙や医療分野における高応力、軽量コンポーネントの主力製品です。この選択は、チタンCNC加工へのアプローチに直接影響し、工具、速度、コストに影響し、最終的に最終部品の性能と意図された環境への適合性を決定します。

チタンCNC部品の設計上の留意点?

CADで完璧なチタン部品を設計したものの、反りや寸法の不安定さによって検査に不合格になったことはありませんか?あなただけではありません。チタンのユニークな特性は、しばしば従来の設計アプローチに挑戦します。

チタンCNC加工のための効果的な設計は、形状を単純化し、余裕のある半径を取り入れ、均一な肉厚を維持し、スプリングバックや熱膨張のような材料特性を計画することを含みます。これらのステップは、製造可能性を確保し、性能を向上させ、最初からコストをコントロールします。

製造性を考慮した部品形状の最適化

チタン材を設計する場合、部品の形状は加工時間、工具の摩耗、そして最終的なコストに直接影響します。設計段階での製造可能性の見落としは、重大な生産上の頭痛の種につながる一般的な落とし穴です。目標は、機能的であるだけでなく、効率的に製造できる部品を作ることです。

簡素化、簡素化、簡素化

複雑な形状、鋭利な内角、深いポケットは、加工工程に時間とリスクを加えます。PTSMAKEでは、設計を見直し、部品の機能にとって絶対的に重要でない複雑な部分を取り除くよう、しばしばクライアントにアドバイスしています。例えば、複雑な曲面をシンプルな平面に置き換えることで、加工時間を大幅に短縮することができます。これは性能を妥協するということではなく、同じ機能をより機械にやさしい設計で実現するということです。よりシンプルな部品は、サイクルタイムの短縮、専用工具の削減、そして予測可能な結果を意味します。

ラディとフィレの重要性

鋭利な内部コーナーは、どのCNC加工プロセスにおいても大きな課題ですが、チタンでは特に問題となります。最終部品に応力集中を引き起こし、破損しやすい小型で剛性の低い切削工具の使用を余儀なくされます。これは、以下のリスクを高めます。 加工硬化7 になり、その後の切断がさらに困難になる。ベストプラクティスとして、常に可能な限り大きな内部半径で設計すること。経験則によれば、半径は、使用されると予想されるカッタ径の少なくとも1.5倍にするのがよい。

| デザイン特集 | 練習不足 | ベストプラクティス | 根拠 |

|---|---|---|---|

| 内部コーナー | シャープな90度の角度 | ゆとりのある半径(1mm以上) | 工具応力を低減し、材料の加工硬化を防ぎ、部品の強度を向上させる。 |

| ポケット | 深くて狭い | 浅く広いポケット | 切り屑の排出性が向上し、より剛性の高い効率的な工具の使用が可能になる。 |

| 穴 | 規格外サイズ | 標準ドリルサイズ | カスタム金型を必要とせず、コストとリードタイムを削減。 |

| サーフェス | 複雑な多軸カーブ | 単純な平面 | 機械時間とプログラミングの複雑さを最小限に抑え、コスト削減につながる。 |

これらの幾何学的ガイドラインに従うことは、成功し費用対効果の高いチタンCNC加工への第一歩です。

材料の挙動と許容差の管理

基本的な形状だけでなく、設計者はチタンが機械加工の応力と熱の下でどのように振る舞うかを考慮しなければなりません。低い熱伝導率や弾性のようなその特性は、スマートな設計の選択によって軽減することができるユニークな課題を提示します。

統一ルール

部品全体の肉厚を均一に保つことは非常に重要です。チタンは熱伝導率が低いため、熱はワークを通して放散するのではなく、切断点に集中します。厚い部分と薄い壁が隣接している設計の場合、薄い部分はより速く加熱され、冷却されます。私たちの経験では、この熱膨張の差が、反りや歪みの主な原因となります。肉厚を一定にすることで、応力と熱をより均等に分散させることができ、より安定した正確な最終部品が得られます。肉厚のばらつきが避けられない場合は、断面間の移行を緩やかにするよう心がけてください。

チタンの現実的な公差

エンジニアは当然、可能な限り厳しい公差を指定したがりますが、これはチタンCNC加工のコストを不必要に押し上げる可能性があります。その "スプリングバック "または弾性記憶により、極端に厳しい公差(例えば±0.005mm)を保持するには、より遅い切削速度、複数の仕上げパス、より頻繁な検査が必要となります。図面を確定する前に、すべてのフィーチャーが本当にそのような高精度を必要とするかどうか自問してみてください。重要でない公差を緩めれば、部品の性能に影響を与えることなく、大幅なコスト削減につながります。例えば、±0.025mmの公差であれば、はるかに達成可能で経済的であることがよくあります。

| チタン・グレード | キー・プロパティ | デザインの意味合い |

|---|---|---|

| グレード2(市販純度) | 高延性、低強度 | 機械加工が容易で、高い成形性が要求されるが強度は低い部品に適している。公差を維持しやすい。 |

| グレード 5 (Ti-6Al-4V) | 高い強度対重量比 | 硬度が高いため、加工が難しい。堅牢なツールパスと工具圧力を最小限に抑える設計が必要。 |

| グレード9(Ti-3Al-2.5V) | 溶接可能、強度良好 | 中間的な存在。溶接後の機械加工が必要な複雑な溶接組立品に適している。 |

適切なグレードを選択し、適切な公差と組み合わせることは、製造性を考慮した設計の重要な部分です。私たちはこのバランスを見つけるためにお客様と協力し、設計が性能と予算の両方で最適化されるようにします。

チタンCNC加工を成功させるためには、設計は材料のユニークな特性を尊重しなければなりません。形状を単純化し、余裕のある内部半径を使用し、均一な肉厚を維持することで、製造がより簡単で費用対効果の高い部品を作ることができます。さらに、熱膨張のような材料特性を考慮し、現実的な公差を設定することは、反りのような欠陥を防ぎ、不必要な費用をかけずに最終的な部品が仕様を満たすようにするために極めて重要です。熟考された設計は、成功の基礎となります。

チタンCNC加工における品質保証と検査。

チタン部品の目に見えない小さな欠陥が重大な故障の原因になるのではないかと考えたことがありますか?全ての部品が要求された仕様に確実に適合していることを、どのようにして確認できるのでしょうか?

チタンCNC加工における品質保証は、高度な検査、詳細な文書化、完全なトレーサビリティを用いた体系的なプロセスです。これにより、すべての部品が航空宇宙や医療などの業界の厳しい基準を満たし、重要な用途における性能と安全性が保証されます。

品質とは単なる最終チェックではなく、チタンCNC加工プロセスのすべてのステップに組み込まれた基本原則です。チタンのような材料では、部品はしばしば高ストレス、ゼロ故障の環境で使用されるため、堅牢な品質保証(QA)システムは譲れません。完全に信頼できる部品を提供する唯一の方法です。PTSMAKEは、この基盤の上に私たちの評判を築いてきました。

コア検査技術

検査工程は、最終部品が完成するずっと前から始まる。寸法、完全性、表面仕上げを確認するために、さまざまな方法が組み合わされます。

寸法検証

これは、部品がCADモデルや技術図面とミクロン単位で一致していることを確認することである。

- 三次元測定機(CMM): これは複雑な形状を測定するためのゴールドスタンダードです。CMMは、プローブを使用して部品表面の複数のポイントをタッチし、3Dマップを作成します。重要な形状、穴の位置、複雑な輪郭を極めて正確に検証するために使用します。科学は 計測8 CMMはその最も強力なツールである。

- 伝統的な道具: ノギス、マイクロメーター、ハイトゲージは、現場での迅速な工程内チェックに欠かせません。これらにより、機械工はリアルタイムで進捗を監視し、調整を行うことができます。

非破壊検査 (NDT)

NDT法により、チタン部品を傷つけることなく、その内部および外部の完全性を検査することができます。これは、構造強度を損なう可能性のある欠陥を検出するために極めて重要です。

- 染料浸透探傷検査(DPI): この技法は、表面を破ったひび割れを見つけるのに優れている。着色した染料を表面に塗布し、ひび割れに染み込ませる。表面を洗浄した後、現像液を塗布し、染料を引き抜くことで、目に見えないひび割れが見えるようになる。

- 超音波探傷試験(UT): この方法は、高周波の音波を使って内部の欠陥を見つける。音波は材料中を伝わり、空隙、亀裂、介在物を反射する。金属部品の超音波検査のようなものだ。

どの次元ツールをいつ使うか、簡単な内訳を紹介しよう:

| 検査ツール | 最適 | 主な利点 |

|---|---|---|

| CMM | 最終検査、複雑な3D形状、厳しい公差 | 比類のない精度と再現性 |

| 光学コンパレータ | 2Dプロファイル、スレッド、スモールフィーチャー | オーバーレイとの高速比較 |

| ノギス/マイクロメーター | 工程内検査、基本寸法(長さ、直径) | 素早く、簡単にマシン上で使用できる |

各手法にはそれぞれ適材適所があり、重要なチタン部品のための包括的な品質計画は、多くの場合、これらの方法を組み合わせて使用します。

単に測定や検査を行うだけでなく、真の品質システムは文書化とトレーサビリティに依存しています。航空宇宙や医療などの業界では、部品の全履歴を知ることは、最終的な寸法を知ることと同じくらい重要です。問題が発生した場合、その原因を迅速かつ効率的に追跡できなければなりません。

柱文書化とトレーサビリティ

これは、多くの機械加工工場が不十分になるところです。完璧な部品を加工することは一つのことであり、完璧であることを証明し、完全な履歴を提供することは、サービスの別のレベルです。これは、すべてのチタンCNC機械加工プロジェクトのための私達のプロセスの標準的な部分です。

必須文書

私たちが製造するすべての重要部品には、包括的な文書パッケージが添付されています。これは単なるペーパーワークではなく、品質の検証可能な記録です。

- 材料認証: これが出発点です。弊社は、化学組成と機械的特性を示す未加工のチタンバーまたはプレートの製造証明書を提供します。これにより、材料が仕様に適合していることが証明されます(例:Ti-6Al-4V Grade 5)。

- 第一条検査報告書(FAIR): 新しい部品や設計の修正には、FAIRを実施します。これは、図面上のすべての寸法の完全な、文書化された検証であり、当社のプロセスが部品を正しく製造できることを保証します。

- 最終検査報告書: このレポートでは、すべての部品または生産工程からの統計サンプルの重要な特徴の測定値が詳細に記載されており、部品が公差内にあることを示す客観的な証拠となります。

トレーサビリティの連鎖の構築

トレーサビリティは、完成した部品とその起源を結びつけるものです。トレーサビリティは、説明責任と品質管理に不可欠な、切れ目のない情報の連鎖を作り出します。

- ロットコントロール 当社では、原材料の各バッチに固有のロット番号を割り当てている。この番号は、切断、機械加工、仕上げ、検査に至るまで、製造のあらゆる段階を通じて材料を追跡します。

- 連載: フライトクリティカルな航空宇宙部品など、最も重要な用途では、個々の部品に固有のシリアル番号が刻印されます。これにより、ライフサイクル全体を通して特定の部品の履歴を追跡することができます。

この表は、強固な品質記録を作成するための主要文書を示している:

| ドキュメント | 目的 | 顧客メリット |

|---|---|---|

| 材料証明書 | 原材料のグレードと特性を確認する | 材料の完全性と性能に対する信頼 |

| 第一条検査報告書 | 製造工程が正しいことを確認する | 設計が達成可能であることの保証 |

| 工程内検査シート | 生産中の品質を監視する | 不適合部品のリスクを低減 |

| 最終検査報告書 | 寸法適合性の証明 | 部品が仕様を満たしているという客観的証拠 |

| 適合証明書(CoC) | 正式な品質宣言 | 受入検査と統合を簡素化 |

これらの実践により、PTSMAKEから出荷されるすべてのチタン部品は、物理的に完璧であるだけでなく、その品質に関する透明で検証可能な記録によって裏付けられています。

チタンCNC加工における品質保証は包括的なシステムです。材料の完全性を確認することから始まり、すべての製造工程を通して継続されます。私たちは、寸法精度のためのCMMや隠れた欠陥を見つけるためのNDT手法のような高度なツールを使用しています。重要なのは、このプロセスが厳格な文書化と完全なトレーサビリティによって支えられていることです。これにより、特に航空宇宙や医療分野のお客様にお届けするすべての部品が、完全に認証され、安全性と性能の最高基準を満たしていることが保証されます。

チタンCNC加工における持続可能性とコスト効率。

チタンの高コストとプロジェクト予算とのバランスに悩んでいませんか?機械加工に伴う環境への影響や材料の無駄が心配ですか?

チタンCNC加工で持続可能性とコスト効率を達成するには、多面的なアプローチが必要です。主な戦略には、ニアネットシェイプ手法による材料の無駄の最小化、サイクルタイムと工具摩耗を減らすための加工パラメータの最適化、スクラップの熱心なリサイクル、合理化されたワークフロー管理のためのデジタルプラットフォームの活用などがあります。

廃棄物の削減とリサイクルの推進

チタンは素晴らしい素材ですが、決して安いものではありません。どのようなチタンCNC加工プロジェクトにおいても、コストのかなりの部分は原材料から直接来るものです。従って、コスト効率への最も直接的な道は、チタンの使用量を減らすことです。これは簡単なことのように聞こえますが、製造工程へのアプローチ方法を最初から戦略的に転換する必要があります。単にコストを削減するだけでなく、責任ある製造が必要なのです。

フィニッシュラインに近づいてスタートする

チタンのソリッドブロックから機械加工する従来の方法は、しばしば信じられないほど無駄が多い。高価なビレットの80%以上がチップになることも珍しくありません。はるかに持続可能で費用対効果の高い戦略は、ニアネットシェイプ製造法を使用することです。これは、鍛造品や鋳造品のように、最終的な部品の形状に非常に近いワークピースから始めるというものです。こうすることで、削り取る必要のある材料の量を大幅に減らすことができる。PTSMAKEの過去のプロジェクトでは、複雑な航空宇宙部品のために、棒材からカスタム鍛造品に切り替えることで、材料の無駄を60%近く削減し、お客様にとっては大幅なコスト削減につながりました。

スクラップの価値

最高の最適化を行っても、必ずスクラップ、つまり切り屑が出ます。チタンの場合、これらの切粉を捨てることは、現金をゴミ箱に捨てるようなものです。しっかりとしたリサイクルプログラムが不可欠です。しかし、ただスクラップを回収すればいいという単純なものではありません。適切な管理が重要です。異なるチタン合金(グレード2とグレード5など)は細心の注意を払って分別されなければなりません。クロスコンタミネーションは、高性能の用途のためにスクラップのバッチ全体を無価値なものにしてしまう可能性があります。その 腐食性9 また、微細なチタン粉塵の安全な取り扱いと保管プロトコルは、作業場での火災の危険を防ぐために譲れないものです。

ここでは、ニアネットシェイプの影響を簡略化して見てみよう:

| 加工方法 | 開始ビレット重量(kg) | 最終部品重量(kg) | 材料廃棄物 (%) |

|---|---|---|---|

| 伝統的な減算法 | 10.0 | 1.5 | 85% |

| ニアネットシェイプ鍛造 | 2.5 | 1.5 | 40% |

スクラップが適切に分別され、専門のリサイクル業者に送られるクローズド・ループ・システムを確立することで、私たちは材料コストの一部を回収するだけでなく、より循環型経済に貢献し、エネルギーを大量に消費するチタンの一次生産の需要を削減しています。

プロセスの最適化とデジタル統合

材料の節約だけでなく、実際の加工プロセスの効率は、全体的なコストと持続可能性に大きな役割を果たします。機械で節約された1分1秒は、エネルギー消費の削減、工具寿命の延長、人件費の削減につながります。チタンCNC加工をより身近で手頃なものにするために、技術的な専門知識と最新のテクノロジーが融合するのはこの点です。

加工プロセスの微調整

チタンの最適化は科学です。チタンは熱伝導率が低いため、刃先に熱がこもり、工具の摩耗を早めます。これに対処するため、私たちはいくつかの重要な分野に焦点を当てています:

- 高圧クーラント: 1,000PSI以上のクーラントで切削ゾーンをブラストすることは非常に効果的です。工具と被削材を冷却するだけでなく、切り屑を砕いて排出し、再切削を防ぎます。

- 高度なツーリング: AlTiN(窒化アルミニウムチタン)のような特殊コーティングを施した超硬工具を使用することで、チタン加工時の性能と寿命を大幅に向上させることができます。

- 最適化されたスピードとフィード: 切削速度と送り速度の「スイートスポット」を見つけることは非常に重要です。速すぎると工具が焼けてしまいますし、遅すぎると加工硬化を起こし、切削がさらに難しくなります。私たちが長年の経験で磨いてきた微妙なバランスです。

バッチ生産の経済性

最も効果的なコスト削減策の一つは、バッチ生産である。CNCマシンの初期セットアップとプログラミング時間は固定費です。1つの部品を生産する場合、そのコストはすべて1つのユニットに適用される。しかし、100個の部品をバッチ生産する場合、そのセットアップ費用はすべてのユニットに分散され、部品単価が劇的に下がります。また、バッチ化することで、より良い価格で原材料を一括購入できるようになり、ワークフロー全体が合理化されます。

この表は、バッチングが部品単価に与える影響を示している:

| コスト・コンポーネント | 単一部品コスト | 部品単価(100単位バッチ) | 部品あたりの節約 |

|---|---|---|---|

| 素材 | イラスト $50 | イラスト $45 | 10% |

| セットアップとプログラミング | イラスト $200 | 図解 $2 | 99% |

| 加工時間 | イラスト $75 | イラスト $70 | 7% |

| 合計(例示) | $325 | $117 | ~64% |

デジタルプラットフォームがすべてを合理化する

ペースの速い今日の環境では、デジタルツールは不可欠です。PTSMAKEで使用しているシステムのようなデジタル製造プラットフォームは、調達プロセスを一変させます。顧客はCADファイルをアップロードすれば、即座に見積もりとDFM(製造可能設計)分析を受け取ることができます。このフィードバック・ループは非常に貴重で、1チップを切り出す前に、プロジェクトにコストや時間を追加する可能性のある潜在的な問題を特定するのに役立ちます。コミュニケーションを簡素化し、明確なプロジェクト追跡を提供し、複雑なチタンCNC加工プロジェクトの管理をこれまで以上に効率化します。

チタンCNC加工において持続可能性とコスト効率の両方を達成することはトレードオフではなく、統一された目標です。それには全体的な戦略が必要であり、ニアネットシェイプ手法と勤勉なリサイクルによるスマートな材料使用から始まります。これを補完するのが、高度なツーリングとバッチ生産の経済力を活用したプロセスの最適化です。最後に、デジタル・プラットフォームがすべてを結びつけ、最初の設計から最終的な納品まで、合理的で透明性が高く、非常に効率的なワークフローを生み出し、この高度な製造プロセスをより身近で責任あるものにします。

今すぐPTSMAKEでチタンCNC加工の卓越性を引き出す

チタンCNC加工の精度、信頼性、革新性をお探しですか?試作品から生産まで、信頼できるPTSMAKEにお任せください。迅速な見積もり、専門家による指導、そして高品質な結果を次のプロジェクトにお役立てください。今すぐお問い合わせいただき、PTSMAKEの優位性をご体験ください!

この自己修復酸化物層が、チタンに過酷な環境に対する比類なき耐性を与えていることをご覧ください。 ↩

精密製造において、材料の寸法変化に対する耐性がいかに重要であるかを探る。 ↩

この自然な保護プロセスがどのように働き、なぜチタンの性能にとって重要なのかを理解してください。 ↩

チタンがなぜ人体内で安全に使用できるのか、その材料科学をご覧ください。 ↩

この直感に反する効果が、工具寿命と部品精度にどのような影響を与えるかをご覧ください。 ↩

材料の方向特性が部品の強度と設計の完全性にどのような影響を与えるかを学びます。 ↩

この材料挙動が、チタンの工具寿命と加工戦略にどのような影響を与えるかを学んでください。 ↩

厳密な公差を達成するための計測の科学とその重要性について、詳しくご紹介します。 ↩

チタン粉塵に関連するリスクと、作業場で安全に管理する方法を理解する。 ↩