CNC機械加工部品に厳しい公差を指定していますが、実際に必要な精度が得られていますか?多くのエンジニアは、コストやリードタイムへの影響を理解せずに公差を過剰に指定しています。

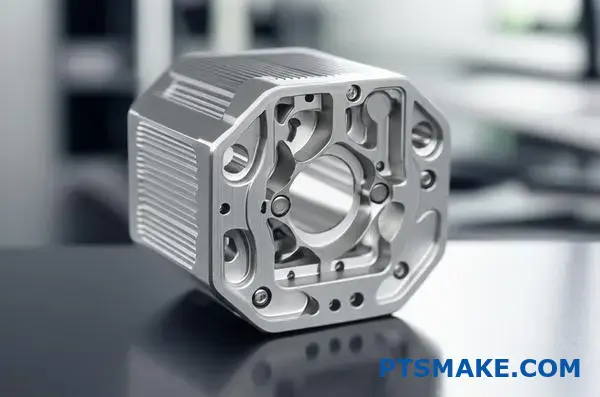

公差の厳しいCNC加工は、通常±0.0001"~±0.005 "の寸法精度を達成するため、特殊な設備、高度な工具、厳格な品質管理プロセスを必要とし、コストと生産時間に大きな影響を与える。

私は、たったひとつの公差の決定が、製品の発売を成功させるか、コストのかかる再設計を行うかの分かれ目となったプロジェクトに携わってきました。課題は、単に厳しい公差を実現することではなく、公差が必要な時期、公差を実現するための設計方法、そして公差を実現するためのコストについて知ることです。このガイドでは、材料の選択から設計の最適化、検査方法、コスト管理戦略まで、次の精密製造プロジェクトで公差をよりスマートに決定するために役立つあらゆることを取り上げています。

なぜ重要な産業で高精度CNC加工が重要なのか?

紙の上では完璧な設計が、組み立ての段階で微細なズレによって失敗するのを見たことがあるだろうか。そのたった一つの欠陥が、生産を停止させ、コストを高騰させ、プロジェクト全体の完全性を損なうことがある。

公差の厳しいCNC加工は、コンポーネントが絶対的な精度でフィットし、機能することを保証するため、非常に重要です。これは、わずかな誤差が致命的な結果をもたらす可能性のある航空宇宙や医療などの重要な産業において、最終製品の安全性、信頼性、性能を直接保証するものです。

重要部門の容赦ない要求

多くの業界では、「十分近い」という選択肢はありません。性能と安全性が最優先される分野では、精度は目標ではなく、基本要件です。そこで、公差の厳しいCNC加工が製造の要となるのです。これは、機能する部品と、過酷な条件下でその寿命全体にわたって完璧に機能する部品の違いです。

航空宇宙失敗は許されない

航空宇宙分野では、部品は極端な温度、圧力、応力にさらされます。数千RPMで回転するジェットエンジンのタービンブレードや、着陸装置システムの重要なアクチュエーターについて考えてみてください。数マイクロメートルの狂いでも、早期の材料疲労、燃費の低下、致命的な故障につながる可能性があります。PTSMAKEの過去のプロジェクトでは、航空宇宙産業のお客様のために、特定の形状の公差が髪の毛の幅よりも厳しい部品を加工してきました。このレベルの精度は、複雑なアセンブリのすべての部品が、予期せぬストレスポイントを作ることなく、意図された負荷に耐えることを保証します。システム全体の完全性は、個々の部品の完璧さにかかっているのです。

医療機器生活のための精度

医療分野では、さらに高い精度が要求される。ペースメーカーや人工関節のような埋め込み型器具の場合、生体適合性と人体内での長期的な機能を確保するために、はめあいや仕上げは完璧でなければなりません。手術器具もまた、繊細な手技を効果的かつ安全に行うために、非常に厳しい公差が要求される。表面に欠陥があれば細菌が繁殖する可能性があり、寸法の不正確さは手術の成功と重大な合併症の分かれ目となります。私たちは 幾何学的寸法および公差(GD&T)1 すべての機能が正確に制御されていることを保証する。

| 産業 | クリティカル・アプリケーション | 典型的な厳しい公差範囲(インチ) | 失敗の結果 |

|---|---|---|---|

| 航空宇宙 | タービンブレード | ±0.0005インチ~0.001インチ | エンジンの故障、性能の低下 |

| メディカル | 整形外科インプラント | ±0.0002インチ~0.0005インチ | デバイス拒絶反応、手術合併症 |

| 自動車 | 燃料噴射ノズル | ±0.0004インチ~0.001インチ | 燃費の悪化、排出ガスの増加 |

| 半導体 | ウェーハ搬送ロボット | ±0.0001インチ~±0.0005インチ | ウェハーの破損、生産損失 |

この表は、これらの分野のクライアントとの経験に基づくもので、誤差の範囲がいかに狭いかを示している。

寛容の失敗がもたらすドミノ効果

厳しい公差を満たさないことは、単なる小さな品質問題ではなく、組立ラインからエンドユーザーの安全性まで、すべてに影響を及ぼす問題の連鎖反応を引き起こします。このような不具合に関連するコストは、単に1つの部品を作り直すだけでは済みません。時間の損失、材料の浪費、プロジェクトの予算とスケジュールへの大きな打撃が伴う。最も深刻なケースでは、企業の評判を落とし、深刻な責任問題に発展することもある。

組み立ての悪夢とミスマッチの部品

公差管理不良の最も直接的な結果は、組立不良である。ある部品が少しでも規格から外れると、その部品が相手部品と合わなくなることがある。これによって組立ライン全体が停止してしまうこともある。ある自動車部品メーカーとの過去の共同作業では、穴の中心がわずか0.002インチずれたブラケットをサプライヤーが製造したために、2日間の生産停止を余儀なくされた。生産遅延のコストは、部品自体のコストをはるかに上回った。スムーズで効率的な生産ワークフローを維持するためには、公差の厳しいCNC加工の信頼できるパートナーが不可欠なのはこのためです。PTSMAKEでは、このような「ラインダウン」状況を防ぐことで、お客様の評判を築いてきました。

性能の低下と寿命の短縮

たとえ規格外の部品を無理やり合わせても、最終製品の性能と寿命は損なわれる。クリアランスが大きすぎるシャフトとベアリングのアセンブリを想像してみてください。これは過度の振動を引き起こし、磨耗と損傷を加速させ、最終的には早期故障につながります。高性能機械では、この効率の低下はエネルギー消費の増加と出力の低下につながります。時間が経つにつれて、このような些細に見える欠陥は複合化し、製品の運転寿命を大幅に縮め、エンドユーザーのメンテナンスコストを増加させます。

| 寛容の問題 | 即時の影響 | 長期的な結果 |

|---|---|---|

| 穴径が小さすぎる | ボルトやピンが合わない | 組立停止、手直し費用 |

| 表面が十分に平らでない | シール不良、液体/ガス漏れ | 効率の低下、システム障害の可能性 |

| フィーチャーのズレ | 相手部品が接続されない | ストレス、疲労、摩耗の増加 |

| 全体寸法が大きすぎる | 部品がハウジングに入らない | 廃部品、プロジェクトの遅れ |

これらの例は、精密機械加工におけるたった一つの欠陥が、いかに大きな業務上および財務上の問題に連鎖しうるかを浮き彫りにしている。

重要な産業において、公差の厳しいCNC加工は贅沢品ではなく、基本的な必需品です。それは、ジェットエンジンの信頼性、医療用インプラントの安全性、自動車システムの性能を保証する目に見えない力です。これまで見てきたように、精度の見落としは、組立ラインの停止や製品寿命の低下から深刻な安全上の危険まで、問題の連鎖につながります。最終製品の完全性は、まさにその最小部品の精度から始まるのです。

厳しい公差を達成するための材料選択とその影響。

紙の上では完璧な材料を選んだのに、機械の上では公差を保てないという経験はないだろうか。このイライラするような後退は、時間とお金の両方を犠牲にし、プロジェクトのスケジュールを狂わせる。

公差の厳しいCNC加工を成功させるには、適切な材料を選択することが基礎となります。熱安定性、硬度、被削性などの要素は、部品が反ったり、過度の工具摩耗を引き起こしたり、加工のストレスで変形したりすることなく、正確な寸法を保持できるかどうかを直接決定します。

コアスリー加工性、安定性、拡張性

ミクロン単位で測定される公差を目指す場合、材料自体が金属やプラスチックの受動的なブロックではなく、プロセスにおける能動的な変数になります。PTSMAKEでは、材料固有の特性が、高精度の要求を実現する能力を助けることもあれば、妨げることもあることを学びました。3つのコア特性を理解することは譲れません。

機械加工性とは何か?

被削性とは、単に材料の硬さのことではありません。より広い概念で、切削のしやすさ、工具寿命への影響、そして 表面仕上げ を生み出します。アルミニウム6061のような切削性の良い素材は、切削速度が速く、工具の摩耗が少ない。逆に、インコネルやチタンのような素材は、機械加工が難しいことで有名です。これらの材料は膨大な熱を発生し、切削工具を急速に摩耗させるため、生産工程全体で一貫した寸法を維持することが難しくなります。これは、公差の厳しいCNC加工を確実に行う能力に直接影響します。

熱膨張が重要な理由

すべての材料は、熱せられると膨張し、冷やされると収縮する。この膨張率が熱膨張係数(CTE)である。CNC加工では、ワークピースと切削工具の両方が著しく加熱されます。多くのプラスチックのようにCTEが高い材料は、より顕著に膨張します。これが考慮されていないと、機械上で温まっている間は完璧と測定された部品が、室温まで冷めると公差から外れてしまうことがあります。この微妙な変化が、成功と失敗の分かれ目となります。この影響は 異方性2 ある種の材料は、熱変化に対する反応をさらに複雑にする可能性がある。

目標:寸法安定性

寸法安定性とは、時間の経過とともに、またさまざまな環境条件のもとで、材料が元のサイズと形状を保つ能力のことである。一部の材料、特に特定のプラスチックは、空気中の水分を吸収してわずかに膨張することがあります。また、製造工程で生じた内部応力が機械加工中に解放され、反りにつながるものもあります。厳しい公差を何年も維持する必要がある部品には、PEEKやステンレス鋼のような寸法的に安定した材料を選ぶことが重要です。

| 素材 | 被削性評価(対1212スチール) | 熱膨張率 (CTE, µm/m-°C) | 公差に関する主な考慮事項 |

|---|---|---|---|

| アルミニウム 6061-T6 | 高い | 23.6 | 安定性は良いが、"グミ "になることがある。 |

| ステンレス304 | ミディアム | 17.3 | 仕事が硬くなり、鋭利な道具が必要になる。 |

| 覗き見 | ミディアム | ~55.0 | CTEが高く、冷却戦略が必要。 |

| チタン(Ti-6Al-4V) | 低い | 8.6 | 熱伝導性が悪く、工具の摩耗が激しい。 |

一般的な素材ファミリーとその課題

適切な材料を選択するには、最終用途の要件と製造可能性のバランスを取る必要があります。私は様々なプロジェクトに携わる中で、特に精度の限界に挑戦する場合に、これらの選択が実際のシナリオでどのように作用するかを見てきました。

金属:安定性を求めるなら

金属は、その強度、剛性、一般的な寸法安定性から、高精度の用途にはしばしば最初の選択肢となる。

- アルミニウム合金(例:6061、7075): 試作品や生産部品に最適です。軽量で加工性に優れている。しかし、鋼と比較して柔らかく、CTEが比較的高いため、クーラントと慎重なツールパス戦略で管理する必要があります。

- ステンレス鋼 (例: 303, 304, 316): 耐食性と強度で知られる。加工硬化しやすいため、一般的にアルミニウムよりも加工が難しい。これは、材料が切削されるにつれて硬くなることを意味し、工具にかかる応力が大きくなり、正しく扱わなければ最終寸法に影響を与える可能性がある。

- 硬質金属(工具鋼、チタンなど): これらは驚異的な性能を発揮するが、最大の加工上の課題がある。特殊な工具、遅い切削速度、振動を防ぐ堅牢な機械が必要です。これらの材料で厳しい公差を達成するには、深い専門知識と工程管理が必要です。私たちのチームは、このような材料が本当に必要なのか、あるいは、より加工しやすい代替品で設計意図を満たすことができるのかを確認するために、早い段階からお客様と協力することがよくあります。

プラスチック特性のバランス

プラスチックには、耐薬品性や軽量化といった独自の利点がありますが、公差の厳しいCNC加工には独自のルールがあります。

- ワープ問題: デルリン(アセタール)やナイロンのようなエンジニアリング・プラスチックの多くは、押し出しや鋳造の過程で内部応力を持ちます。機械加工中に材料の層が取り除かれると、これらの応力が解放され、部品が反ったり曲がったりします。当社では、粗加工を行い、パーツを休ませて安定させ、最後に軽い仕上げ加工を行うなどの技術によって、これを緩和しています。

- 暑さを管理する: プラスチックは熱伝導率が低い。切削で発生した熱はすぐに放散されないため、材料が局部的に溶けたり、大きく膨張したりすることがあります。その結果、寸法が不正確になったり、表面仕上げが悪くなったりします。鋭利な工具、適切なクーラント、最適化された切削パラメーターの使用が不可欠です。

| 素材グループ | よくある落とし穴 | PTSMAKEの軽減策 |

|---|---|---|

| ソフトメタル(Al) | グミのような質感、仕上がりの悪さ | 高せん断工具を使用し、適切な潤滑を行う。 |

| 硬鋼(SS) | 加工硬化、工具摩耗 | 厳密なセットアップ、鋭利な工具、安定した送り速度を採用する。 |

| エンジニアリングプラスチック | 反り、溶融 | 材料の応力緩和、エアーやクーラントの使用、鋭利な工具。 |

| ハードメタル(Ti) | 高熱、極端な工具摩耗 | 高圧クーラントと特殊な工具コーティングを利用する。 |

材料の選択は、厳しい公差を達成するための重要な第一歩です。その選択は、工具の選択からサイクルタイムに至るまで、加工プロセス全体に直接影響します。被削性、熱膨張、寸法安定性などの特性がどのように相互作用するかを理解することは不可欠です。プラスチックの反りや鋼の加工硬化など、よくある落とし穴を認識することで、コストのかかるエラーを防ぐ予防的な戦略が可能になります。最終的には、十分な情報を得た上で材料を決定することで、あらゆる仕様に適合する高精度の部品を成功させるための基礎が築かれます。

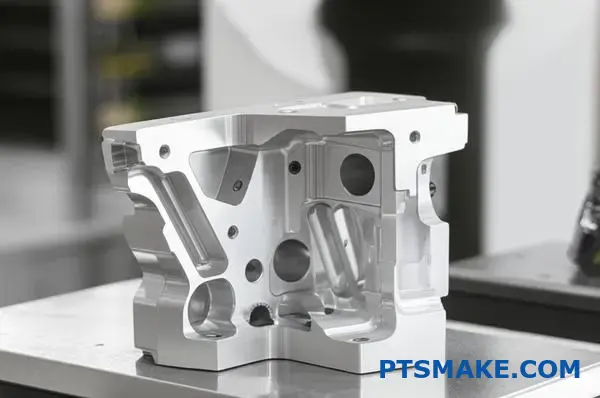

エンジニアのための設計上の考慮事項:高精度加工の最適化。

紙の上では完璧な公差で設計された部品が、いざ製造してみると悪夢のような出来栄えで予算が底をついてしまったという経験はないだろうか。

公差の厳しい加工を最適化するには、重要なフィーチャーのみに公差を厳しく適用する、薄い壁や鋭い角を避けて形状を単純化する、機械加工者と早い段階で協力する、といった戦略的な取り組みが必要です。明確なコミュニケーションと図面における適切なGD&Tが成功の鍵です。

トレランシングにおける "Less is More "の哲学

エンジニアが直面する最も一般的なハードルのひとつは、部品の公差を厳しくしようとする本能です。公差を厳しくすれば、より良い部品ができる、というのは理にかなっているように思えますよね?そうとは限りません。公差を厳しくするごとに、製造工程が増え、サイクルタイムが長くなり、より専門的な検査装置が必要になり、結果的にコストを押し上げることになります。すべての形状に不必要なほど厳しい公差が設定された部品は、戦略的に公差を設定した場合の2倍、3倍のコストがかかることもあります。

重要なのは、重要な特徴とそうでない特徴を区別することです。重要形状とは、部品のはめあい、形状、機能に直接影響を与えるもので、はめあい面、ベアリングの内径、アライメントピンの穴などです。これらは、公差の予算を投じるべき場所です。部品の外側のハウジングなど、クリティカルでない面については、標準的なゆるい公差でまったく問題ありませんし、はるかに経済的です。図面を仕上げる前に、各寸法について自問してください:「この形状の精度は、アセンブリの性能に本当に影響するのか」と。この単純な質問によって、時間とコストを大幅に節約することができます。

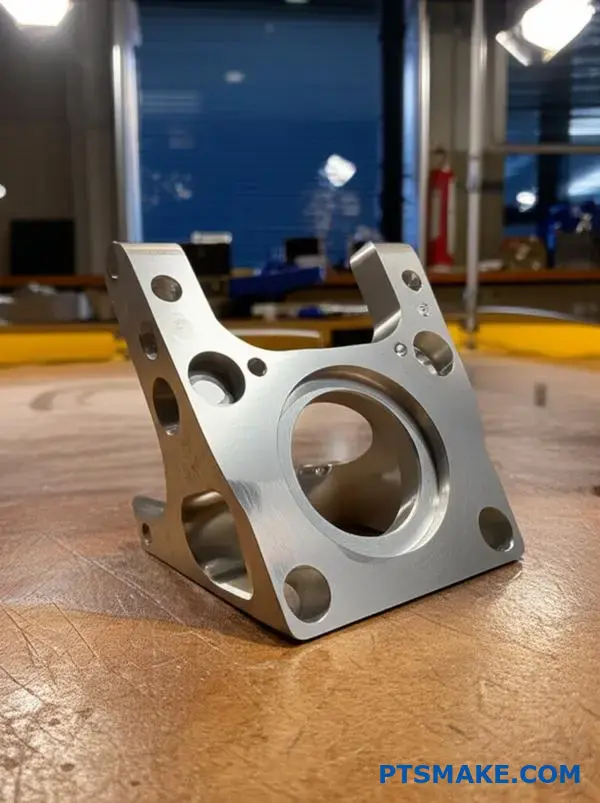

形状と素材の選択

部品の形状は、厳しい公差を達成する能力に大きな影響を与えます。機械工の仕事を難しくする2つの一般的な原因は、薄い壁と鋭い内角です。

薄い壁の課題

薄肉は加工中に振動やびびりが発生しやすく、正確な寸法を保持するのが非常に難しい。また、切削工具によって引き起こされる熱や応力によって反りが生じることもあります。切削速度を下げ、パスを浅くしなければならないことが多く、加工時間が長くなります。経験則では、安定した加工に十分な剛性をもたらす肉厚対高さの比率を維持するのがよい。

シャープな内角の問題

標準的な回転エンドミルは丸いため、内角に半径が生じます。従来のCNCフライス加工では、完全にシャープな90度の内角を実現することは不可能でした。放電加工(EDM)のような二次加工が必要となり、全く新しい製造工程と多大なコストが追加されます。その代わりに、標準的な工具サイズに合うように、これらのコーナーの半径を小さく設計します。わずかな設計変更で 公差の厳しいCNC加工 プロセスがよりスムーズになる。

材料の選択も基本です。ある材料は、他の材料よりも本質的に安定しており、高精度の加工が容易です。材料の熱安定性と硬度は大きな役割を果たします。例えば、ある種のプラスチックは 異方性3加工力に対する反応に影響を与える。

| 素材グループ | 厳しい公差に対応する加工性 | 安定性 | 一般的な例 |

|---|---|---|---|

| アルミニウム合金 | 素晴らしい | グッド | 6061, 7075 |

| ステンレス鋼 | 良好~中程度 | 素晴らしい | 304、316、17-4 ph |

| 工具鋼 | 難しい | 素晴らしい | A2, D2 |

| エンジニアリングプラスチック | 中程度 | 変動あり | PEEK、デルリン(アセタール) |

早期のコラボレーション秘密兵器

公差の厳しい機械加工用に設計を最適化する最も効果的な方法は、設計プロセスの早い段階で製造パートナーと話し合うことです。製造可能設計(DFM)レビューは、高価な問題になる前に潜在的な問題を発見することができます。PTSMAKEでは、エンジニアリングチームとのコラボレーションを頻繁に行い、機能を損なうことなく製造を簡素化するためのフィードバックを提供しています。

ある複雑な医療機器部品のプロジェクトを思い出した。最初の設計では、非常に厳しいプロファイル公差と鋭い内角を持つ深いポケットがいくつかありました。紙の上では完璧でした。現実には、特注のロングリーチ金型と大規模なEDM加工が必要で、コスト的に不可能でした。設計エンジニアと協力することで、私たちはマイナーチェンジを提案しました。標準工具を使用できるようにコーナーRをわずかに大きくし、重要でない内部表面の公差を広げました。これらの小さな調整により、加工時間は40%以上短縮され、部品は予算内に収まりました。これが早期パートナーシップの力です。

図面で公差を効果的に伝える

CAD図面は、機械工にとって究極の真実の源です。その図面上でどのように要求を伝えるかによって、最終的な結果が決まります。

GD&Tの言語

幾何学的寸法および公差(GD&T)は、公差を指定するための世界共通の言語です。GD&Tは、単純な+/-寸法を超え、フィーチャーの形状、方向、および位置を制御します。GD&Tを適切に使用することで、あいまいさが取り除かれます。穴の直径に対する厳しい公差の代わりに、相手面に対する垂直度や他のフィーチャーに対する真の位置を制御することができます。これにより、部品がアセンブリ内で意図したとおりに機能することが保証されます。

わかりやすい吹き出しのベストプラクティス

あなたの図面は、明確で簡潔な取扱説明書であるべきです。ここにいくつかのヒントがあります:

- データム・フィーチャーを定義する: データム基準枠(A、B、C)を明確に設定する。部品が最終組立品にどのように配置されるかを反映するため、すべての重要なフィーチャーはこれらのデータムから寸法を決定する必要があります。

- 公差の積み重ねを避ける: フィーチャー間の公差の蓄積を避けるため、可能な限り共通のデータムからフィーチャーの寸法を取る。

- 表面仕上げを指定する: 厳しい公差は、しばしば微細な表面仕上げの要求と密接に関係しています。重要な表面には必ず仕上げの吹き出し(例:Ra 1.6μm)を入れてください。

最後に、コンテクストを提供します。ベアリングのP/N XXXと嵌合します」のように、図面上に簡単なメモを添えて機能の説明をすることで、機械工は貴重な洞察を得ることができます。これは、設計意図を理解し、加工と検査の両方で部品の最も重要な側面に優先順位をつけるのに役立ちます。

公差の厳しい加工を成功させることは、機械の電源を入れるずっと前から始まっています。それは、機能的に必要な部分にのみ厳しい公差を適用するという、スマートな設計哲学から始まります。形状を単純化し、適切な材料を選択し、鋭角のような製造性の罠を避けることで、強固な基盤を作ることができます。最も重要なことは、マシニストと早期に協力的なパートナーシップを育み、明確で文脈に富んだ図面を使用することで、理論的な設計が、仕様と予算の両方を満たす、完璧に実行された高精度の部品に変わるということです。

厳しい公差要件のコストとリードタイムへの影響。

念のために厳しい許容範囲を指定したのに、見積もりが驚くほど高く返ってきたことはありませんか?これは、プロジェクト予算が始まる前に頓挫してしまう、よくあるシナリオです。

公差が厳しくなると、より高度な機械、より遅い加工速度、厳格な検査工程、より高いスクラップ率などが必要となり、コストとリードタイムが大幅に増加します。このトレードオフを理解することは、製造可能な設計を最適化し、予算内に収めるために非常に重要です。

コスト増の根本原因

厳しい公差と高コストの関係は恣意的なものではなく、製造の基本的な物理学とプロセスに根ざしている。許容誤差を縮小すると、生産のあらゆる段階に波及効果が生じる。単に機械に精度を上げるよう指示するのではなく、その精度が可能で再現可能な環境全体を作り出すことが重要なのです。

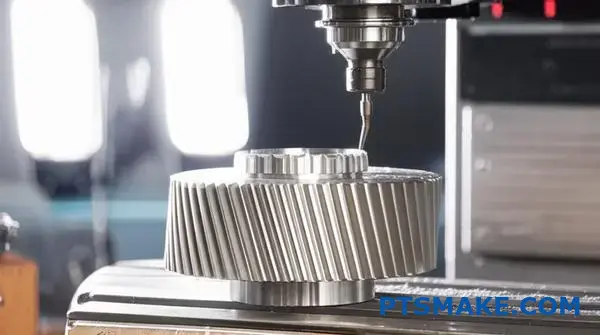

加工サイクルの短縮

高精度を達成するために、CNCマシンは最高速度で動作することはできません。マシニストは、送り速度と各切削の深さを減らす必要があります。これにより、工具のたわみ、振動、熱の蓄積を最小限に抑えることができます。標準的な公差では10分で加工できる部品も、要求が厳しくなると30分以上かかることもあります。機械加工にかかる時間は、どの工場でもコストの主な要因であるため、この3倍の時間がかかるということは、はるかに高い価格に直結する。

特殊治具と工具

公差の厳しいCNC加工では、標準的なバイスやチャックでは不十分なことがよくあります。部品を絶対的な剛性で保持し、加工中にミリ単位のずれも生じないようにするために、特注設計の治具が必要になることもある。さらに、超微細な表面仕上げや寸法を実現するには、特殊で高性能な切削工具が必要になることが多く、高価で寿命も短い。このような治具の非経常的なエンジニアリング(NRE)コストや、高級工具の継続的な費用は、お見積もりに直接反映されます。

スクラップ率上昇の必然性

許容範囲が非常に狭いと、必然的に多くの部品が許容範囲から外れてしまう。熱膨張を引き起こす周囲温度のわずかな変化、工具のわずかな摩耗、微妙な材料の不一致が、部品をスクラップにするのに十分な場合があります。PTSMAKEの過去のプロジェクトでは、標準的な公差の部品のスクラップ率は2%以下にとどまっています。公差が極めて厳しい部品の場合、その率が10%以上になることも珍しくありません。つまり、良品だけでなく、予期される不具合に対しても代金を支払わなければならないのです。プロセス全体は、以下の原則に依存している。 計測4 を確認する。

簡単に比較してみると、この違いは歴然としている:

| ファクター | 標準公差(±0.1mm) | 厳しい公差(±0.01mm) |

|---|---|---|

| 加工時間 | ノーマル | 2倍~4倍遅い |

| 検査方法 | ノギス、マイクロメータ | CMM、レーザースキャナー |

| 典型的なスクラップ率 | < 2% | 5% - 15%+ |

| 工具の必要性 | スタンダード | 高性能 / カスタム |

| オペレーター・スキル | 熟練機械工 | シニア・スペシャリスト |

精度、コスト、時間のバランスを取るための戦略

高精度が絶対に必要な部品もありますが、費用対効果の高い設計の鍵は、いつ、どこでそれを適用するかを知ることです。公差を過剰に指定することは、製品開発における最も一般的でコストのかかる間違いのひとつです。より戦略的なアプローチを採用することで、最終製品の機能を損なうことなく、コストとリードタイムの両方を大幅に削減することができます。

ファンクショナル・ディメンジョンの採用

設計を分析し、自問自答してください:どのフィーチャーが本当に重要なのか?厳しい公差は、嵌合面、ベアリングの内径、アライメントの特徴、および性能に適合することが不可欠なその他のインターフェースにのみ設定する必要があります。ハウジングの外側や装飾的な特徴など、重要でない表面については、機械加工工場の標準公差を指定します。このように、機能的でない寸法の公差を緩和するという単純な行為によって、加工時間と複雑さを大幅に削減することができます。あるクライアントが、すべての寸法に厳しい公差が設定されている部品を持っていました。DFMレビューの結果、2つのフィーチャーだけが重要であることがわかりました。その他を緩和することで、部品コストを50%近く削減することができました。

早期協力の力

最も効果的な唯一の戦略は、設計段階の早い段階で製造パートナーと協力することである。設計が確定する前に話し合うことで、後で実施することが不可能なコスト削減の機会を発見することができます。PTSMAKEでは、お客様が部品を最適化できるように、製造可能設計(DFM)のフィードバックを提供することがよくあります。材料の選択に関するアドバイス、部品を加工しやすくするための設計上の微調整の提案、本当に必要な公差と "あれば便利 "な公差の判断のお手伝いをいたします。この協力的なアプローチは、製造プロセスを単なる取引から、お客様のご予算とスケジュールに合わせて最善の結果を達成するためのパートナーシップへと変えます。

GD&Tを賢く使う

幾何学的寸法公差(GD&T)は、正しく使用すれば強力なツールです。サーフェス全体に厳しい直線公差を適用する代わりに、平坦度またはプロファイル制御を使用することで、フィーチャーの重要な側面を管理する一方で、他の部分ではより多くのばらつきを許容することができます。これにより、機械加工者の操作の自由度が増し、サイクルタイムの短縮とコストの削減につながります。

ここでは、トレランスに対するさまざまなアプローチの内訳を紹介します:

| 寛容アプローチ | 長所 | 短所 | ベスト・フォー... |

|---|---|---|---|

| 標準公差 | 低コスト迅速な生産、簡単な検査。 | 精密嵌合や組立には適さない。 | 一般部品、非嵌合面。 |

| 選択的トレランシング | コストと性能のバランス、高効率。 | 慎重なDFM分析と計画が必要。 | 重要なインターフェイスを持つほとんどの機械アセンブリ。 |

| 均一で厳しい公差 | 部品全体の精度を保証します。 | 非常に高価で、リードタイムが長く、リスクが高い。 | ミッションクリティカルな航空宇宙、医療用インプラント、光学機器。 |

まとめると、公差の厳しさは、CNC機械加工におけるコスト上昇とリードタイム延長の直接的な要因である。これは、機械サイクルが遅くなること、特殊な工具や検査が必要になること、そしてスクラップ率が高くなることが原因です。これらの要因を管理する最も効果的な戦略は、機能的に重要な部分にのみ厳しい公差を適用することです。製造パートナーとの早期の協力は、性能と予算の両面から設計を最適化し、オーバースペックによる不必要な出費を避けるための鍵となります。

公差の厳しいCNC部品の検査と品質管理方法?

CNC部品のバッチを受け取ったものの、指定された公差を満たしていないことに気づいたことはありませんか?遅延、コスト、そしてフラストレーションがプロジェクトを停止に追い込みます。

公差の厳しいCNC部品の検証には、CMM、レーザースキャナー、光学コンパレーターなどの高度なツールが必要です。堅牢な品質管理は、厳密な工程管理、詳細な文書化、トレーサビリティ、SPCのような統計的手法に依存し、すべての部品が同一で仕様を満たしていることを保証します。

高度な検査技術:ノギスやマイクロメーターを超える

ミクロン単位の公差を扱う場合、ノギスやマイクロメーターのような従来のツールでは、必要な精度や包括的なデータが得られないことがよくあります。そこで、高度な計測技術の出番となる。単に1つの寸法を確認するだけでなく、部品全体の形状をCADモデルと照らし合わせて検証するのです。PTSMAKEの経験では、信頼性の高い高精度部品を製造するためには、これらの高度な手法を統合することは譲れません。

三次元測定機 (CMM)

CMMは寸法検査のゴールドスタンダードです。高感度プローブを使用して部品表面のさまざまな点に触れ、X、Y、Z座標を記録します。このデータは、穴の位置から表面の平坦度まで、複雑な形状を検証するために使用されます。複雑な形状を持つ部品や厳密な 幾何学的寸法および公差(GD&T)5 CMMを使用すると、合否判定が明確になります。他の方法よりも遅いですが、比類のない精度を提供します。

レーザーおよび3Dスキャナー

複雑な曲線や有機的な形状の部品には、非接触測定が最適なアプローチであることが多い。レーザースキャナーや構造光3Dスキャナーは、パーツの表面から数百万ものデータポイントを数秒で取得し、高密度の点群データを作成します。このクラウドを元のCADファイルと比較することで、カラーマップが生成され、逸脱が即座にハイライトされます。この方法は驚くほど高速で、完全な表面解析ができるため、タービンブレードやカスタム医療用インプラントなどの検証に最適です。

光学コンパレータ

オプティカル・コンパレーター、またはプロファイル・プロジェクターは、古典的ではあるが、今でも非常に便利なツールである。拡大された部品の影をスクリーンに投影し、図面の拡大縮小オーバーレイと素早く比較することができます。半径、面取り、ねじ形状、歯形のような2次元形状の検査に優れています。3Dデータを提供するものではありませんが、生産現場で重要なプロファイル公差をチェックするための迅速で効果的な方法です。

| 検査技術 | 最適 | 主な利点 | 一般的な制限 |

|---|---|---|---|

| CMM | 複雑形状、角柱部品、高精度検証 | GD&Tのための比類のない精度と再現性 | 測定サイクルが遅く、管理された環境が必要 |

| レーザー/3Dスキャナー | 自由曲面、リバースエンジニアリング、高速表面分析 | 超高速データキャプチャ、完全なサーフェスマップを提供 | 個々のポイント測定ではCMMより精度が低い |

| 光学コンパレータ | 2Dプロファイル、スレッド、面取り、小さなフィーチャー | 現場での迅速かつ容易な目視検査 | 2次元測定に限定され、オペレーターの解釈に依存する |

品質の構築:プロセス制御とデータ駆動型手法

検査は非常に重要ですが、それは事後的な対策であり、欠陥がすでに発生した後にそれを発見するものです。公差の厳しいCNC加工における究極の目標は、欠陥の発生を未然に防ぐことです。そのためには、強固な工程管理、綿密な文書化、データのインテリジェントな活用を中心としたプロアクティブなアプローチが必要です。品質を検査するだけでなく、最初の工程から作り込む必要があるのです。

基礎工程管理、文書化、トレーサビリティ

これら3つの要素は、信頼できる品質システムのバックボーンを形成する。

- プロセス制御: これには、製造工程のあらゆる変数を積極的に監視し、制御することが含まれます。CNCマシンの設定だけではない。定期的な機械の較正、工具の摩耗の監視、故障する前の工具の交換、クーラント濃度の一定維持、さらには作業場の温度と湿度の管理も含まれます。安定した工程とは、予測可能な工程である。

- ドキュメンテーション 文書化されていなければ、それはなかったことになる。原材料の適合証明書から一次製品検査報告書(FAIR)、最終検査結果に至るまで、すべてのステップを記録する必要があります。これは分析に非常に貴重であり、航空宇宙や医療などの規制産業の顧客にとって不可欠です。

- トレーサビリティ: これは優れた文書化の結果である。トレーサビリティがあれば、完成したパーツを原材料のバッチ、稼働した機械、稼働したオペレーター、生産された日付まで遡ることができます。問題が発生した場合、トレーサビリティによって根本原因を迅速に特定し、影響を抑えることができます。

データの力統計的工程管理(SPC)

統計的工程管理(SPC)は、統計的ツールを用いて工程を監視・管理する強力な手法である。単に部品が「規格内」か「規格外」かをチェックするのではなく、SPCは工程内の自然変動を理解し、何かが変化するタイミングを特定するのに役立ちます。

管理図のようなツールを使えば、重要な寸法を経時的に追跡することができる。これらのチャートには、プロセスの自然な能力を表す上限と下限の管理限界がある。測定値がこれらの限界の間でランダムに落ちている限り、プロセスは安定している。しかし、測定値が一貫してある限界に向かってドリフトしているような傾向が見られたら、それは問題のシグナルである。 以前 不良部品が作られることはありません。オフセットを調整したり、磨耗した工具を交換したりすることで、工程の中心を保ち、厳しい公差を維持することができる。

| 品質要素 | 目的 | 実践例 |

|---|---|---|

| プロセス制御 | ばらつきを最小限に抑え、プロセスの安定性を確保する。 | 半年に一度、CNCマシンの軸を較正すること。 |

| ドキュメンテーション | 製造工程全体の検証可能な記録を作成する。 | 作業指示書に材料証明書を添付すること。 |

| トレーサビリティ | 完成部品とその完全な生産履歴をリンクさせる。 | 各部品に固有のシリアル番号を刻印する。 |

| かんかく | リアルタイムでプロセスを監視し、不具合を未然に防ぐ。 | 加工したピンの直径を追跡するためのXバーチャート。 |

公差の厳しいCNC加工を実現するには、二重の戦略が必要です。最終的な検証には、CMMやレーザースキャナーのような高度な検査ツールを用いますが、それ以上に重要なのは、製造工程そのものに品質を組み込むことです。厳格な工程管理、詳細な文書化、統計的工程管理のようなデータ駆動型の手法を通じて、私たちは単に欠陥を検出することから、積極的に欠陥を防止することに重点を移しています。この全体的なアプローチこそが、製造されるすべての部品において一貫した信頼性の高い精度を確保する唯一の方法なのです。

公差が厳しい場合のCNC加工と他の製造方法の比較。

CNCが常に精度の点で最良の選択なのか、疑問に思ったことはありませんか?あるいは、他の方法であれば、同じ厳しい公差を達成できるのだろうか? パーツデザイン より効果的に?

CNCマシニングは、特に金属で、複雑で少量から中量の部品の厳しい公差を達成するのに優れています。射出成形は大量のプラスチック部品に最適で、3Dプリンティングは公差がそれほど重要でないラピッドプロトタイピングに優れています。手作業による方法は、シンプルで1回限りの仕事に適しています。

エンジニアがPTSMAKEに相談に来るとき、よくある質問は正しい製造工程をどのように選択するかということです。私たちの専門は公差の厳しいCNC加工ですが、最適な答えは常にプロジェクトの具体的な目標によって異なります。CNCと他の2つの一般的な方法、3Dプリントと射出成形の主な違いを説明しましょう。

CNCマシニングと3Dプリンティング(積層造形)の比較

この2つの方法はライバル視されることが多いが、特に精度に関して言えば、主な目的はまったく異なる。

公差と表面仕上げ

3Dプリンティング(積層造形)は、パーツを層ごとに造形する。このプロセスでは、本質的に表面に段差が生じ、内部応力や反りが発生する可能性があるため、±0.1mm(±0.004インチ)より厳しい公差を維持することは困難です。CNCマシニングは、ソリッドブロックから削り出すサブトラクティブプロセスであるため、優れた表面仕上げが得られ、±0.025mm(±0.001インチ)またはそれ以上の厳しい公差を簡単に達成することができます。

素材の完全性と強度

金属やプラスチックの塊から機械加工された部品は、元の材料特性を保持します。これは、優れた均一な強度を持つことを意味する。3Dプリントされた部品は、その層構造のため、層間の結合が弱くなり、部品が一方向に弱い異方的特性になる可能性がある。高い強度と信頼性が求められる機能部品には 等方6 CNC機械加工部品の性質は、大きな利点である。

簡単に比較してみよう:

| 特徴 | CNC加工 | 3Dプリンティング(FDM/SLA) |

|---|---|---|

| 標準公差 | ±0.025mm(±0.001インチ) | ±0.1mm(±0.004インチ) |

| 表面仕上げ | エクセレント(機械加工品) | 良い(しばしば後処理が必要) |

| 素材強度 | エクセレント(等方性) | 良好(異方性) |

| ベスト・ユースケース | 機能試作品、生産部品 | フォーム/フィット・プロトタイプ、複雑な内部形状 |

CNC加工と射出成形の比較

この比較は、精度の能力というよりも、量とコストの問題である。どちらも高精度の部品を作ることができるが、その経済モデルは大きく異なる。射出成形では、金型を作るのにかなりの先行投資が必要で、数千ドルかかることもある。しかし、一旦金型が出来上がれば、部品1個当たりのコストは極めて低く、大量生産には最適である。CNC機械加工は、セットアップ費用が最小限に抑えられるため、試作品や中・少量生産に最適です。

一般的な代替案だけでなく、CNCをより伝統的な方法や特殊な方法と比較し、製造の全体像を理解することも有効です。これは、特にコスト、スピード、精度のバランスを取る場合に、十分な情報に基づいた決定を下すのに役立ちます。

CNC加工と従来の手作業による加工の比較

コンピュータが登場する以前は、熟練した機械工が旋盤、フライス盤、ドリルプレスを使って手作業で部品を作っていた。この技術は今でも価値あるものだが、CNCに比べると明らかに限界がある。

再現性と複雑性

人間のオペレーターは、どんなに熟練していても、コンピューター制御の機械の完璧な再現性にはかないません。何百、何千もの同じ部品を製造する場合、バッチ全体にわたって厳しい公差を維持するためには、CNCが唯一の実行可能な選択肢となります。さらに、曲面や複雑なポケットのある複雑な形状を手作業で作るのは非常に難しく、時間がかかりますが、5軸CNCマシンなら簡単です。手作業による加工は、精度が第一の関心事ではない、単純な1回限りの修理や初歩的なプロトタイプに最適です。

手作業による加工はいつまで可能か?

過去のプロジェクト経験では、研究開発や修理工場で手作業による機械加工が輝いているのを見てきました。シンプルなブラケット1つ、あるいはカスタム治具のクイックフィックスが必要な場合、熟練した手動の機械工なら、CNCマシンのプログラミングにかかる時間よりも早く作成できることが多い。

正しい方法を選択するためのシナリオ

最終的には、公差、量、素材、複雑さといった4つの重要な要素のバランスを取ることになります。ここでは、PTSMAKEでよく見られるシナリオに基づいた実践的なガイドをご紹介します。

| シナリオ | ベスト・メソッド | なぜですか? |

|---|---|---|

| 1-10 機能プロトタイプ(金属製) | CNC加工 | 短納期、優れた材料特性、生産レベルの精度。 |

| 1-10フォーム/フィットプロトタイプ(プラスチック) | 3Dプリンティング | デザインの形状やフィット感を確認する最も安価で迅速な方法。 |

| 50-5,000 生産部品(金属/プラスチック) | CNC加工 | 他の方法の高い金型費が正当化される前に、最も費用対効果の高い方法。 |

| 10,000 + 生産部品(プラスチック) | 射出成形 | 金型の初期費用は高いが、大量生産時の部品単価は非常に安いので相殺される。 |

| 単発の簡単な部品/修理 | 手動加工 | プログラミングや大掛かりなセットアップを必要とせず、シンプルな形状を素早く加工できます。 |

適切なプロセスを選択することは非常に重要です。100個の部品を製造するのに射出成形を選択するのは経済的に非現実的でしょうし、高応力の機械部品に3Dプリンティングを使用するのは機能的にリスクがあります。これらのトレードオフを理解することが、製造を成功させる鍵である。

製造方法を決定する際には、最初の見積もりだけでなく、その先を見ることが重要です。CNCマシニングは、特に金属を使った複雑な部品や機能的なプロトタイプに比類のない精度を提供します。しかし、迅速な形状/フィットチェックには、3Dプリンティングの方がより速く、費用対効果も高い。大量のプラスチック部品には 射出成形 が、初期金型費用にもかかわらず、明らかに勝者となります。最良の選択は、公差、材料、数量、予算など、プロジェクト固有の要件に常に合致するものです。

公差の厳しいCNC加工における一般的な課題と解決策?

完璧に設計された部品が、わずか数ミクロンの差で最終検査に不合格となる状況に直面したことはありませんか?見えない力が公差の厳しいCNC加工を狂わせるのは、よくあるフラストレーションです。

高精度の公差を達成するためには、熱膨張、工具のたわみ、機械の振動などの重要な課題に対処する必要があります。その解決策は、厳格な環境制御、積極的な機械メンテナンス、最適化された加工戦略、そして一貫した高精度の結果を保証する高度な計測技術を組み合わせた体系的なアプローチにあります。

公差の厳しいCNC加工を追求することは、経験豊富なチームでさえ試練に満ちた旅です。このような問題は、微妙な変動要因が積み重なり、大きな偏差を生み出すことに起因することがよくあります。それらを理解することが、習得への第一歩です。

熱歪み:サイレント・バリアブル

熱は精度の大敵です。切削加工そのもの、機械のスピンドルやモーター、作業場の周囲温度など、複数の原因から発生します。わずかな温度変化でも、材料は膨張や収縮を起こし、指定された公差外の寸法になることがある。例えばアルミニウムは、同じ温度上昇でもスチールよりも大幅に膨張する。PTSMAKEの過去のプロジェクトでは、シフトの最初に加工された部品と、昼間に加工された部品とでは、単に作業場の温度変動が原因となって、寸法が異なることを見てきました。

工具の摩耗とたわみ

切削工具の剛性は無限ではありません。加工中、工具にかかる力によって、わずかに曲がったりたわんだりすることがあります。このたわみは微小なものかもしれないが、公差の厳しい加工では不正確さの原因となる。細長い工具を使用したり、硬化した材料を加工したりすると、この問題はさらに大きくなります。工具の摩耗も重大な要因です。工具の刃先が鈍ると、切削により大きな力が必要になり、発熱とたわみのリスクが高まります。これは、摩耗がより多くの熱を引き起こし、より多くの摩耗と熱膨張を引き起こすフィードバックループを作成します。

材料の安定性と内部応力

すべての素材が同じように作られているわけではありません。ある種のプラスチックや冷間加工が施された金属のように、製造工程で内部応力が発生するものもあります。材料を機械で削ると、こうした応力が解放され、部品が不意に反ったり歪んだりすることがあります。材料の内部構造も重要です。材料によっては 異方7 これは、軸によって機械的特性が異なることを意味します。これは、CAMプログラミングで適切に考慮されていないと、加工中に予測できない挙動を引き起こす可能性があります。

ここでは、一般的な素材の課題について簡単に説明する:

| 素材タイプ | プライマリー・チャレンジ | 推奨されるアプローチ |

|---|---|---|

| アルミニウム合金 | 高い熱膨張率 | 高品質のクーラントを使用し、周囲温度をコントロールし、仕上げのパスを行う。 |

| ステンレス鋼 | 仕事のハード化 | 送り速度を一定に保ち、鋭利な工具を使用し、滞留を避ける。 |

| チタン合金 | 熱伝導率の悪さ | 切削速度を下げ、高圧クーラントを使用する。 |

| エンジニアリングプラスチック | 内部応力 | ストレスを和らげるサイクル、シャープなツール、軽いカットを使用する。 |

課題を認識することは戦いの半分に過ぎず、効果的な解決策を実行することが、許容できる部品と例外的な部品を分けるのである。そのためには、マシン、環境、プロセスそのものに対処する総合的な戦略が必要である。

プロアクティブ・マシン・メンテナンスとキャリブレーション

工作機械は、最後にキャリブレーションを行ったときと同じだけの性能を持っています。公差の厳しいCNC加工では、定期的で厳格なメンテナンススケジュールは譲れません。これは定期的な潤滑だけでなく、主軸の振れ、軸の平行度、バックラッシなど、機械の幾何学的精度を定期的にチェックし、校正することも含まれます。私たちは、航空宇宙部品に関するお客様との共同作業に基づき、四半期ごとに校正サイクルを実施し、毎日の点検を行うことで、部品間のばらつきを大幅に低減できることを確認しました。ボールバー解析のような高度なツールを使用することで、機械の動的性能を総合的にチェックし、部品のスクラップにつながる前に問題を明らかにすることができます。

管理された環境を作る

管理されていない環境では、精度を達成することはできません。公差の厳しい加工に理想的な機械工場は、温度と湿度が管理された環境です。当社のCNC加工設備は、20℃の一定温度に保たれています。これは、寸法測定の国際標準温度だからです。この安定性により、機械とワークの両方の熱膨張を最小限に抑えることができます。空気濾過システムは、空気中の汚染物質が繊細な機械部品や部品の表面仕上げに影響を与えるのを防ぐためにも重要です。

加工プロセスの最適化

適切な戦略によって、材料や工具に関連する多くの課題を克服することができます。ここでは、当社が定期的に実施しているソリューションをいくつかご紹介します:

- 荒削りと仕上げの分離: 材料の大部分を除去するために積極的な荒加工を行い、その後、部品を冷却して安定させてから、ごく軽い仕上げ加工を行います。こうすることで、最後の重要なカットの際に生じる熱と応力を最小限に抑えることができます。

- 高度なツールパス: 最新のCAMソフトウェアでは、高速加工(HSM)のような、半径方向の切り込み深さを浅くし、高い送り速度を使用するツールパスを提供しています。このアプローチは、工具にかかる力を低減し、たわみと発熱を最小限に抑えながら、工具寿命を向上させます。

- オンマシンプロービング: インプロセス測定システムを活用しています。機械の主軸に取り付けたプローブにより、重要な形状を工程の途中で自動的にチェックすることができます。その後、機械は工具の摩耗や熱ドリフトを補正するために、工具オフセットの微調整を行い、最終的な寸法が完璧であることを保証します。

公差の厳しいCNC加工をマスターすることは、たったひとつの秘密のコツではありません。計画的に変数を特定し、コントロールすることです。核となる課題-熱影響、工具性能、材料の不安定性-は克服できる。成功するかどうかは、安定した環境、入念に保守・調整された機械、インテリジェントな加工戦略を統合した規律あるアプローチにかかっています。これらの基本を重視することで、私たちは一貫して、複雑な設計をお客様の最も厳しい仕様を満たす精密部品に変えています。

将来のトレンド:高精度CNC加工における革新?

より高い精度を求める絶え間ない要求についていくのが難しくなっていませんか?今日の最先端は、すでに昨日の標準のように感じていませんか?

公差の厳しいCNC加工における将来のイノベーションは、よりスマートで統合されたシステムによって推進される。AIを活用した品質管理、高度なセンサーによるリアルタイムのプロセスモニタリング、超精密工作機械、そして、より加工しやすい新しい高性能材料の開発などです。これらのトレンドは、設計の自由度を拡大するために収束しつつあります。

より厳しい公差への要求は絶え間ない。10年前には例外とされていたことが、今では標準となっている。一歩先を行くためには、精密製造の未来を形作る技術に目を向ける必要がある。最も重要な2つの分野は、工作機械自体の進化と、そのプロセスをリアルタイムでモニターする能力である。

工作機械精度の進化

現代のCNCマシンはエンジニアリングの驚異ですが、次世代は新たな精度のレベルに到達しています。これは単に機械をより速く動かすということではなく、より賢く、より安定したものにするということなのです。

熱安定性と補償

温度変化は精度の大敵である。作業場が数度変化するだけで、機械のフレームやワークピースが数ミクロン伸縮し、公差が完全に狂ってしまう。将来の機械には、高度な熱補償システムが組み込まれる。私たちのテストによると、これらのシステムは、センサーネットワークを使用して機械全体の温度変化を監視し、熱ドリフトを打ち消すためにリアルタイムでツールパスを自動的に調整します。この積極的な管理は、一貫性が重要な長時間の連続加工には不可欠です。

先進のスピンドルと駆動システム

スピンドルとドライブシステムはCNCマシンの心臓部である。ここでの技術革新には、ギアやベルトを必要としないダイレクトドライブモーターが含まれ、バックラッシュや振動を低減します。その結果、工具の動きがより滑らかになり、仕上げ面精度が向上します。また、複雑な部品の厳しい公差を達成するために不可欠な超高速でスピンドルを確実に回転させるために、磁気ベアリングや高度な冷却システムの使用も見られます。これらのシステムは、もはやパワーだけでなく、ミクロのレベルでの制御が重要なのです。

リアルタイムプロセス監視

従来、品質管理は部品が作られた後に行われていた。しかし今後は、不具合が発生する前に防ぐことが重要です。リアルタイムモニタリングは、これを実現するために必要なデータを提供します。センサーを加工環境に直接統合することで、加工中のプロセスをこれまでにない形で見ることができます。これにより 現場計測8これは、製造サイクル中に部品を測定するものである。

| モニタリング方法 | 伝統的なアプローチ | 今後の動向(リアルタイム) |

|---|---|---|

| 工具の摩耗チェック | サイクル間の手動検査 | 音響と振動センサーが変化を検知 |

| 部品の検証 | ポストプロセスCMM検査 | オンマシンプローブとレーザースキャニング |

| プロセスの安定性 | オペレーター観察 | 温度、トルク、振動のリアルタイムデータ |

| エラー訂正 | 手動オフセット調整 | 自動化されたクローズドループ・フィードバック調整 |

後工程検査から工程内管理へのシフトは、公差の厳しいCNC加工にとって画期的なことです。スクラップを減らし、時間を節約し、製造されるすべての部品が最初の切削から指定された公差内にあることを保証します。PTSMAKEでは、お客様に最高レベルの信頼性を提供するため、これらの技術を積極的に探求しています。

物理的なハードウェアにとどまらず、人工知能と材料科学はイノベーションの新たなレイヤーを導入している。これらの進歩は、既存のプロセスを改善するだけでなく、設計や製造の可能性をまったく新しく解き放つものでもある。これらの進歩は、複雑な設計が再現可能な精度で製造できることを知り、エンジニアに大きな自由を与えている。

AIによる品質管理と最適化

人工知能(AI)と機械学習(ML)は、流行語から現場での実用的なツールへと移行しつつある。膨大な量のデータをリアルタイムで分析するその能力は、高精度製造の要求に完全に適している。

予知保全

製造業にとってダウンタイムは致命的だ。AIアルゴリズムは現在、機械センサーからのデータを分析し、ボールねじやスピンドルベアリングのような部品がいつ故障しそうかを予測することができる。これにより、故障が発生する前にメンテナンスのスケジュールを立てることができ、コストのかかる遅延を防ぎ、機械が厳しい許容範囲内で稼働し続けることを保証します。これにより、「壊れたら修理する」という消極的なモデルから、先を見越した予知的なモデルへと移行するのです。

自動品質保証

24時間365日、人間の目よりも高い精度で部品を検査できるシステムを想像してみてください。AIを搭載したマシンビジョンシステムは、まさにそれを実現します。高解像度カメラと高度なソフトウェアを使用することで、完成した部品をスキャンし、CADモデルと即座に比較することができます。これにより、検査プロセスがスピードアップするだけでなく、より良い結果を得るために加工プロセスを微調整するために使用できる豊富なデータも得られます。

新素材とその加工性

より軽く、より強く、より耐久性のある部品への要求は、先端材料の開発につながった。しかし、これらの材料は、CNC加工にとってしばしば独特の課題をもたらす。未来は、新素材の開発と、それらを加工するためのより良い方法を見つけることの両方にあります。

| 素材カテゴリー | 例 | 主要な加工課題 | 将来の解決策 |

|---|---|---|---|

| 超合金 | インコネル、チタン合金 | 発熱が大きく、工具の摩耗が早い | 高度なクーラント技術、特殊コーティング |

| 複合材料 | カーボンファイバー(CFRP) | 層間剥離、繊維引き抜き、ほこり | 超音波アシスト加工、ダイヤモンド工具 |

| アドバンスト・セラミックス | ジルコニア, 窒化ケイ素 | 極度の硬度、脆さ | レーザーアシスト加工、研削 |

| 金属マトリックス複合材料 | Al/SiC | 補強粒子の研磨性 | 多結晶ダイヤモンド(PCD)工具 |

イノベーションは、性能を犠牲にすることなく、切削加工性を高めるために特別に設計された新しい合金を作り出すことに重点を置いています。私たちはお客様との仕事の中で、材料組成をわずかに変えるだけで、工具の摩耗を劇的に減らし、仕上げ面精度を向上させることができることを目の当たりにしてきました。同時に、新しいコーティング、形状、材料などの切削工具技術の進歩により、これらの困難な材料を効率的に加工することが可能になり、最高レベルの精度が要求される用途に使用する道が開かれています。

公差の厳しいCNC加工の未来は、インテリジェントで相互接続されたものです。熱補償を備えたよりスマートな工作機械からリアルタイムのモニタリングに至る革新は、品質管理を工程後のチェックから工程中の保証へとシフトさせている。さらに、予知保全と自動品質保証のためのAIの統合は、新素材加工の進歩と相まって、設計の境界を広げつつあります。これらのトレンドは、エンジニアがこれまで以上に複雑で精密なコンポーネントを作成できるようにするものである。

PTSMAKEで高精度の成功を手に入れる: あなたの高精度CNCパートナー

厳しい公差を要求されるCNC加工の課題に、遅れや妥協なく対応する準備はできていますか?次のプロジェクトでは、PTSMAKEの実績ある専門知識と高度な能力を信頼してください。迅速で信頼性の高いお見積もりをご希望の方は、今すぐお問い合わせください。世界をリードする産業が、当社の精度、一貫性、卓越したサービスに信頼を寄せる理由をご覧ください!

エンジニアが正確な公差を定義し、伝達するために使用する記号言語を理解するには、ここをクリックしてください。 ↩

材料の内部構造が、さまざまな方向の強度と安定性にどのような影響を与えるかを理解する。 ↩

材料の方向特性が、機械加工部品の精度と仕上がりにどのような影響を与えるかを理解してください。 ↩

このガイドでは、計測の科学がどのように部品の品質とコンプライアンスを保証するのかをご紹介します。 ↩

エンジニアリング図面におけるGD&Tの記号とルールを理解するための包括的なガイドはこちらをクリックしてください。 ↩

製造方法によって材料特性がどのように異なるのか、そしてなぜそれが部品の性能にとって重要なのかを理解する。 ↩

クリックすると、材料の方向特性が加工精度にどのような影響を与えるか、また、それをどのように管理するかを理解することができます。 ↩

このリアルタイム測定技術が、いかにして製造の精度を高め、無駄を省くかをご覧ください。 ↩