不良な放熱設計は、多くの技術者が認識している以上に電子機器を早期に故障させる。完璧な回路を設計し、高品質な部品を調達しても、放熱器が実使用環境に対応できないために熱障害が発生し、製品の信頼性が損なわれるのを目の当たりにする。.

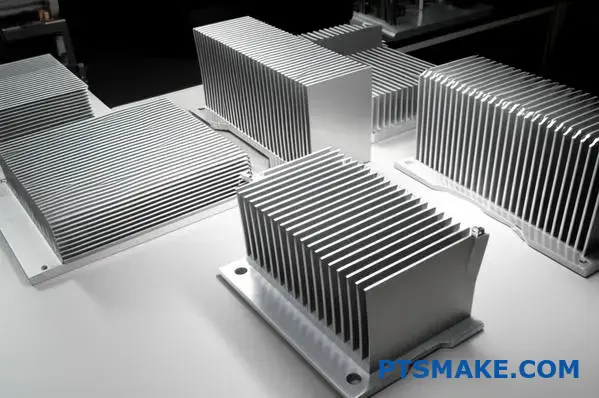

プレス成形ヒートシンクは、製造効率と十分な冷却性能を両立させるコスト効率に優れた熱管理ソリューションを提供する。これらの部品は、プログレッシブ金型プレス加工により母材から直接フィンを形成するため、接着界面を排除しつつ中電力用途向けの構造的完全性を維持する。.

スタンピング、押出成形、またはボンディングフィンの中から選択することは、プロジェクトの成否を左右することが多い。私はこの選択に苦慮するエンジニアリングチームと仕事をしてきたが、製造手法を誤ったために試作機が熱試験に失敗するのを目にしてきた。本ガイドでは、特定の用途向けにスタンピング製ヒートシンクを設計する際に最も重要な技術的考慮事項を解説する。.

ヒートシンクの設計が「スタンピング加工可能」となる条件とは何か?

ヒートシンクの設計が真に製造可能となる要因とは何でしょうか?熱性能だけが全てではありません。プレス加工ヒートシンクの場合、製造性設計(DFM)が全てを決定づけます。.

DFMは設計が効率的かつコスト効率良く製造されることを保証します。これにより、高価な手直しや遅延を回避できます。.

コアスタンピングの原則

設計が「プレス加工可能」かどうかを決定する主な要因には、材料の選択、厚さ、フィンなどの形状が含まれます。これらを無視すると製造上の失敗を招く可能性があります。.

主な設計上の考慮事項

優れた設計は、熱的要件と製造上の制約とのバランスを取るものである。.

| パラメータ | 刻印に関するガイドライン |

|---|---|

| 最小曲げ半径 | 一般的に、少なくとも材料厚さの1倍 |

| フィンアスペクト比 | 高さ対厚さの比率を低く保つ |

| 機能配置 | 各要素の間に十分なスペースを確保する |

| 材料の厚さ | 部品全体で一貫していなければならない |

これらの簡単なルールに従うことが第一歩です。これにより、関わる全員にとって生産プロセス全体がより円滑になります。.

プレス加工のための設計とは、素材の限界を尊重するゲームである。それは板金が圧力下でどのように振る舞うかを理解することだ。鋭い90度の曲げを無償で作り出すことはできない。.

最小曲げ半径が重要な理由

金属を曲げると、外表面は伸び、内表面は圧縮されます。曲げ角度が材料の厚さに対して急すぎる場合、外表面に亀裂が生じることがあります。これは最適化されていない設計でよく見られる失敗点です。経験則として、内側の曲げ半径は少なくとも材料の厚さ以上であるべきです。.

材料とフィンに関する制限

材料の厚さは均一でなければならない。プレス工具は特定の厚さ向けに設計されている。厚さを変えることは不可能である。この工程では制御された 材料変形1, そして、一貫性が重要です。.

また、フィンのアスペクト比にも注意が必要です。非常に細長いフィンは、プレス加工中に曲がりや破損を起こしやすい傾向があります。さらに、金型内での材料の流れに問題を引き起こす可能性もあります。.

よくある欠陥を避ける

戦略的な形状配置が極めて重要です。穴やスロットなどの形状を曲げ部や端部に近接して配置すると、破断や歪みが生じる可能性があります。材料が適切に流動し成形するためには、十分な空間が必要です。.

| 機能配置 | 曲がり角からの最小距離 | エッジからの最小距離 |

|---|---|---|

| 穴(丸) | 2.5倍の材料厚さ | 1.5倍の材料厚さ |

| スロット(長方形) | 3.0倍の材料厚さ | 2.0倍の材料厚さ |

PTSMAKEでは、こうした問題を早期に発見するため、クライアントと設計を頻繁にレビューします。設計段階でのわずかな調整が、後々の大幅な時間とコストの節約につながります。.

「プレス加工可能な」ヒートシンクは、最小曲げ半径やスマートな形状配置といったDFM原則に従う。材料の厚さとフィンアスペクト比を尊重することが重要である。このアプローチにより欠陥を防止し、最初から効率的でコスト効率の高い生産を保証する。.

押出成形の放熱器とはどのように異なるのですか?

ヒートシンクを選ぶ際、製造方法は極めて重要である。プレス加工品と押出成形品のヒートシンクは一見似ているが、コストと設計において大きく異なる。.

PTSMAKEでは、日々クライアントがこの選択を行うお手伝いをしています。多くの場合、予算と生産量が決め手となります。.

コストと生産量

初期投資と長期コストの比較が重要な要素です。プレス成形ヒートシンクは初期金型コストが高くなりますが、量産時の単価は大幅に低くなります。.

| ファクター | スタンピングヒートシンク | 押し出しヒートシンク |

|---|---|---|

| 金型費用 | 高い | 低い |

| ピース価格 | 非常に低い(高音量) | 中程度 |

| 最適 | 大量生産 | プロトタイプ、少量生産 |

このトレードオフは根本的なものです。プロジェクト全体の財務計画を形作ります。.

熱性能と設計

押出成形ヒートシンクは一般的にアルミニウム合金を採用している。これらの材料は優れた一貫性のある熱伝導性を提供する。これにより、多くの用途において信頼性が高く、シンプルな選択肢となる。確かな性能を発揮する。.

しかし、プレス成形ヒートシンクは設計の自由度が高い。断面形状が単一に限定されない。プレス加工により複雑な三次元形状が可能となる。.

柔軟性の優位性

変則的な密度と形状を持つフィンを製造可能です。これにより狭い空間での気流が最適化されます。押出成形では不可能な技術です。金属はさらに 加工硬化2 プレス加工中に、その特性がわずかに変化する可能性があります。.

素材とカスタマイズ

押出成形はアルミニウムに最適です。一方、プレス加工は様々な材料に対応します。優れた熱特性から銅をよく使用します。これは高性能が求められる用途において大きな利点となります。.

| 特徴 | スタンピングヒートシンク | 押し出しヒートシンク |

|---|---|---|

| 熱性能 | 良好~優秀(材料による) | グッド~エクセレント |

| デザインの柔軟性 | 高(可変フィン密度) | 低(固定断面) |

| 素材オプション | アルミニウム、銅など. | 主にアルミニウム合金 |

最適な方法は、具体的な目標によって異なります。性能、コスト、設計上の要件のバランスを取る必要があります。.

押出成形ヒートシンクは堅牢で信頼性の高い性能を発揮しますが、プレス成形ヒートシンクは独自の設計自由度を提供します。また大量生産においては大幅なコスト優位性があり、選択はプロジェクトの具体的な要件と規模によって異なります。.

固有の熱的および機械的限界とは何ですか?

あらゆる技術には限界がある。これを理解することが製品設計を成功させる鍵である。熱シンクのプレス加工においては、主な制約は熱的および機械的特性にある。.

フィンの高さと厚さの比率を考慮しなければならない。より高く、より薄いフィンが理想的に思える。しかし製造過程で曲がることがある。これは性能と信頼性に影響を与える。.

フィン比率の現実

表面積と製造性の間にはトレードオフが存在する。限界を押しすぎると問題が生じる。.

| アスペクト | 理想的な目標 | 実用限界 |

|---|---|---|

| フィンの高さ | 面積を最大化する | 材料の安定性によって制限される |

| フィンの厚さ | 重量を最小化 | 曲がらないようにしなければならない |

| 比率 | 高い | 約15:1~20:1(変動あり) |

制約のより深い考察

フィンとベースの接続は極めて重要である。完全な熱的結合になることは決してない。常に何らかのレベルの 界面熱抵抗3. この微小な隙間、たとえ顕微鏡レベルであっても、熱の流れを妨げます。これによりヒートシンクの総合効率が低下します。PTSMAKEでは、精密なプロセス制御を通じてこの隙間を最小限に抑えることに注力しています。.

もう一つの大きな懸念事項は構造的完全性です。部品は応力下でどのように振る舞うのでしょうか?振動は、特に自動車や産業用途において一般的な問題です。設計が不十分なプレス成形ヒートシンクは疲労に悩まされ、早期に故障する可能性があります。設計段階において、こうした動的負荷を慎重に分析します。.

一般的な機械的故障箇所

潜在的な弱点を予測する必要があります。過去のプロジェクト経験が、これらを早期に特定するのに役立ちます。.

| ストレス要因 | 潜在的な故障モード | デザイン |

|---|---|---|

| 振動 | 基部におけるひび割れ | 基盤形状の補強 |

| 機械的衝撃 | 永久変形 | 材料選定、補強材 |

| コンスタント・プレッシャー | 材料の経時的なクリープ | 安定性の高い合金の選択 |

製造可能性へのこの重点的な取り組みにより、最終製品は熱的および機械的仕様を確実に満たします。理想的な性能と現実の物理的制約とのバランスを図ることが肝要なのです。.

プレス成形ヒートシンクの主な制約は、フィン形状比、部品間の不完全な熱的結合、および振動や機械的応力下での構造的完全性の確保にある。これらの要素は、最適かつ信頼性の高い性能を実現するためにバランスが求められる。.

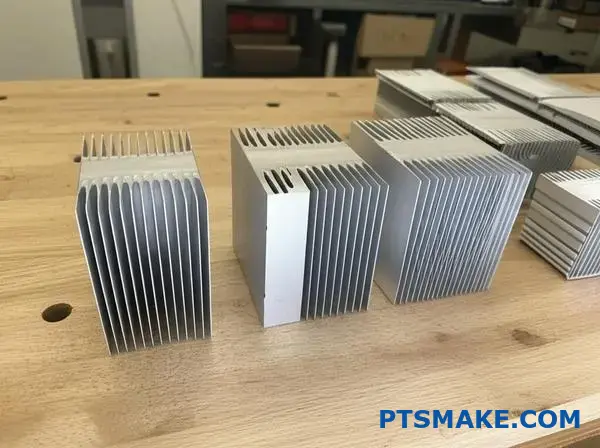

スタンピングフィン形状の主な種類は何ですか?

プレス成形フィンには様々な形状があります。各設計は独自の熱的・構造的利点を提供します。これらを理解することで、ニーズに合った適切なソリューションの選択に役立ちます。.

最も一般的な2つのタイプを探ってみましょう。.

ジッパーフィン

ジッパーフィンは個別に打ち抜かれます。その後、積み重ねられ互いに噛み合います。この工程により高密度で頑丈なフィン配列が形成されます。多くの用途で広く採用されています。.

折り畳みフィン

折り畳みフィンは一枚の金属板から作られる。金属は繰り返し前後に曲げられる。これによりアコーディオンのような構造が形成される。.

| フィン・タイプ | 製造方法 | 主な利点 |

|---|---|---|

| ジッパーフィン | 個別スタンピング&スタッキング | 高密度・高剛性 |

| 折りたたみフィン | 連続曲げ | より簡単な組み立て |

これらの設計は、効果的なスタンピングヒートシンクを作成するための基礎となる。.

ジッパーフィンと折り畳みフィンを選ぶ際は、見た目だけでなく性能、コスト、組み立てにも影響します。最適な選択は、具体的な用途によって決まります。.

詳細解説:ジッパーフィン応用例

ジッパーフィンは高出力用途に最適です。その連動設計により非常に安定した構造が形成されます。これにより高密度なフィンパックが可能となり、表面積を最大化します。.

また、ヒートパイプとの統合性も良好です。フィンには精密な切り欠きをプレス加工できます。これにより密着性と最適な熱接触が確保されます。.

これらのフィンを製造するには、しばしば 順送プレス加工4. 初期の金型製作には投資が必要ですが、大量生産では単価を押し下げます。.

折り畳みフィンに関する考察

折り畳みフィンはコスト重視のプロジェクトで真価を発揮する。製造工程が簡素化され、単一の素材で構成されるため、組み立ての複雑さと時間を削減できる。.

主要な課題は、確固たる熱的結合を確保することである。フィンはヒートスプレッダーまたはベースと確実に接触していなければならない。.

PTSMAKEにおける過去のプロジェクトでは、通常はろう付けまたは熱硬化性エポキシ樹脂を使用しています。これにより確実な接合と効率的な熱伝達が保証されます。最終的な設計選択は常に性能と予算のバランスによって決定されます。.

ジッパーフィンと折り畳みフィンは、主に2種類のプレス成形フィンである。ジッパーフィンは高いフィン密度と構造的安定性を提供し、複雑な設計に最適である。折り畳みフィンはより簡素で費用対効果の高いソリューションを提供し、組み立てが容易である。.

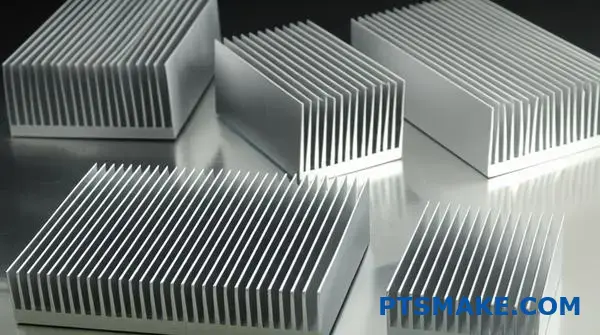

これらのヒートシンクは用途によってどのように分類されますか?

すべてのヒートシンクが同じように作られているわけではありません。その設計において最も重要な要素は用途です。LED照明用のヒートシンクは、サーバーCPU用のものとは大きく異なります。.

その役割は同じだ:熱を放散すること。しかし、その環境と熱負荷は雲泥の差がある。これが最終的な形状と機能に直接影響する。比較してみよう。.

| 特徴 | 低消費電力LED | 高性能CPU |

|---|---|---|

| 冷却方法 | 受動的(対流) | アクティブ(強制空冷) |

| フィン密度 | ロー(ワイドピッチ) | 高(密フィン) |

| コスト優先 | 高い | 中程度 |

まず低消費電力LED照明を見てみましょう。ここでは、シンプルでコスト効率の良い冷却が目的です。こうした用途では、ほぼ常に受動的なヒートシンクが使用されます。.

フィンは間隔を広く配置されています。この設計により自然対流が効率的に機能します。また、長年の使用においてもほこりがフィンに詰まりにくくなっています。こうした用途には、基本的なプレス加工のヒートシンクやアルミ押出材が最適な解決策となることが多く、低コストで目的を果たします。.

サーバー用CPUは全く異なる課題をもたらす。極めて狭い空間で膨大な熱を発生させるため、能動冷却が不可欠となる。.

ファンが密な薄型フィン配列に空気を送り込む。この設計は限られた空間で熱交換の表面積を最大化する。高い 熱流5 プロセッサからの要求が、この積極的なアプローチを必要とする。.

PTSMAKEでの経験上、こうした高密度フィンを製造するには精密さが求められます。重要なサーバー部品に必要な複雑な形状と厳しい公差を実現するため、CNC加工を頻繁に用いています。これにより最適な熱伝達と信頼性が確保されます。.

| デザイン | LED照明 | サーバーCPU |

|---|---|---|

| 熱負荷 | 低い | 非常に高い |

| 気流 | 自然対流 | 強制対流(ファン) |

| 環境 | 屋外/家庭用 | 密閉型サーバーラック |

| 信頼性の必要性 | スタンダード | ミッションクリティカル |

ヒートシンクの設計はその用途に合わせて調整される。低電力LEDにはシンプルな受動設計が有効だ。しかし高性能CPUは、激しい熱負荷を管理し信頼性を確保するため、複雑な能動冷却ソリューションを必要とする。用途が常に形状と機能を決定する。.

どのような設計上の特徴が取り付けと統合を容易にするのか?

適切な取り付けはあらゆる部品にとって重要です。プレス成形ヒートシンクの場合、安定性と放熱性能の両方が求められます。適切な設計により、取り付けは簡単かつ確実に実現します。.

これにより基板への密着が保証されます。良好な接続は、重要な部品からの熱伝達を最大化します。.

キー取り付けソリューション

当社は統合マウント機能に注力しています。これらは製造工程において直接ヒートシンクに組み込まれます。この手法により組立時間の短縮と潜在的な故障箇所の削減を実現します。.

設置の簡便さ

適切な機能の選択は、組立工程と予算によって異なります。それぞれが異なる用途に対して独自の利点を提供します。.

| フィーチャー・タイプ | 最適 | インストール速度 |

|---|---|---|

| 打ち抜き穴 | コスト重視のプロジェクト | 中程度 |

| ネジ切りインサート | 高振動環境 | 遅い |

| 画鋲 | 素早く、工具不要の組み立て | 非常に速い |

優れた設計は冷却フィンだけではありません。部品がシステム全体にどう適合するかが重要です。シームレスな統合は最終組立時の時間短縮とトラブル防止につながります。これは当社PTSMAKEが初期設計レビュー段階から優先する事項です。.

統合機能の詳細な考察

最も一般的な取り付けオプションを分析しましょう。それぞれが特定の技術的課題を解決します。選択は組立効率と製品全体の信頼性に影響を与えます。.

刻印された取付穴

これらは最もシンプルで費用対効果の高い解決策です。穴はプレス加工工程そのものの中で形成されます。つまり二次加工が不要です。秒単位・セント単位でコストが重要な大量生産に最適です。.

ねじ込みインサート(PEM)

強固で再利用可能な接続を必要とする用途には、ねじ込みインサートが最適です。これらはヒートシンクに埋め込む小型の締結部品で、 締め付け工程6. ネジ用の頑丈なねじ山を提供します。これは振動を受ける機器や頻繁なメンテナンスが必要な機器において極めて重要です。.

ピン留め位置

押しピンは工具不要の迅速な取り付け方法を提供します。ヒートシンクにはプラスチック製または金属製の押しピンと位置合わせ可能な専用穴が設計されています。この方法により素早い取り付け・取り外しが可能となり、プロトタイプや容易にアクセスできる筐体に最適です。.

| 取り付け方法 | 主なメリット | 一般的な使用例 |

|---|---|---|

| 打ち抜き穴 | 低価格 | コンシューマー・エレクトロニクス |

| ネジ切りインサート | 高い安全性 | 自動車・産業 |

| 画鋲 | 迅速な組み立て | PCコンポーネント&サーバー |

打ち抜き穴、ねじ込みインサート、押しピン位置といったスマートな設計要素は不可欠である。これらは、打ち抜きヒートシンクの容易かつ確実、かつコスト効率の良い取り付けを保証し、組み立て速度と製品耐久性に直接影響を与える。.

要件からスタンピングヒートシンクを設計するにはどうすればよいですか?

構造化されたワークフローが鍵となる。これにより要件は機能的なスタンピングヒートシンクへと変換される。このプロセスは高コストなエラーや遅延を防止する。我々は明確な5段階のプロセスを順守する。.

あらゆる設計判断が論理的かつデータに基づいていることを保証します。このアプローチは最初から成功を築き上げます。.

デザインワークフロー

プロセスの流れは以下の通りです:

| ステップ | アクション |

|---|---|

| 1 | 熱収支を定義する |

| 2 | 素材と構造の選択 |

| 3 | シミュレーションを実行する |

| 4 | CADモデルを作成(DFM付き) |

| 5 | 反復と洗練 |

この体系的なアプローチは不可欠である。.

スタンピングヒートシンクの設計は、単に金属を曲げるだけではありません。計算されたエンジニアリングプロセスなのです。これらのステップを詳しく見ていきましょう。.

1. 熱収支の定義

まず、確立しなければならないのは 熱予算7. これには、許容最大部品温度と放熱する総電力が含まれる。この絶対条件となる基盤が、ヒートシンクのその後のすべての設計選択を決定する。.

2. 材質と構造

次に、材料を選択します。1050や6061などのアルミニウム合金がよく使われます。銅は導電性に優れますが、コストが高くなります。選択は予算と性能要件によって決まります。フィン密度や形状といった基本構造もここで決定します。.

3. シミュレーションは極めて重要である

次にシミュレーションに移行します。単純な解析モデルは迅速な推定を提供します。しかし複雑な気流の場合、CFD(計算流体力学)シミュレーションは極めて有用です。金属を切断する前に、高い精度で性能を予測します。.

| シミュレーションタイプ | ベスト・ユースケース |

|---|---|

| 分析的 | 迅速な初期段階の推定 |

| CFD | 複雑な気流、高精度 |

4. DFMを考慮したCAD

シミュレーション設計によりCADモデルを作成します。PTSMAKEでは、製造性設計(DFM)ルールを最初から組み込みます。これにより部品を効率的にプレス加工でき、後工程の時間とコストを削減します。.

5. 完璧を目指す反復

最後に、反復する。最初の設計が最終形となることは稀である。シミュレーション結果とDFMフィードバックを用いてCADモデルを改良する。このサイクルは、設計が全ての熱的・機械的・コスト要件を満たすまで継続される。.

熱限界の定義から反復的な改良に至る構造化された設計ワークフローが極めて重要である。この体系的なプロセスにより、最終的なスタンピングヒートシンクは効果的であるだけでなく、製造可能かつコスト効率に優れ、生産時の予期せぬ問題を防止する。.

スタンピングから別の技術へ移行すべきタイミングはいつですか?

プレス成形ヒートシンクは非常に効率的だ。しかし明らかな限界もある。切り替えのタイミングを見極めることがプロジェクト成功の鍵となる。この判断点がクロスオーバーポイントである。.

熱負荷や幾何学的複雑さがプレス加工の限界を超える領域です。高い熱負荷や複雑な設計には、しばしば異なるアプローチが必要となります。その転換点を考えてみましょう。.

主要なクロスオーバーのトリガー

| トリガー | プレス加工適性 | 代替案が必要 |

|---|---|---|

| 熱流束 | 低~中 | 高い~非常に高い |

| 複雑さ | シンプルな幾何学 | 複雑な形状 |

| フィン密度 | 低い | 高い |

スタンピングを超える:高度なソリューション

標準的なプレス成形ヒートシンクでは対応しきれない場合、より高度な選択肢を検討すべき時です。各技術は特定の熱的課題を解決します。.

フィン付きヒートシンク

ボンディングフィンは設計の柔軟性を提供します。導電性の銅ベースと軽量化のためのアルミニウムフィンなど、材料を組み合わせることが可能です。これは非常に大型のヒートシンクや高出力用途に最適です。.

削り出しフィン技術

最大冷却性能を必要とするコンパクトデバイスには、削り出しフィンが最適です。単一の金属ブロックを「削り出す」ことで、非常に薄く高密度のフィンを形成します。これにより、小さな設置面積で巨大な表面積を実現します。.

二相冷却

小さな熱源から発生する局所的な高熱に対処するには、二相冷却が解決策となる。蒸気チャンバーなどのソリューションは、液体から気体への相変化を利用して熱エネルギーを熱源から素早く移動させる。このプロセスは 等温化8, は、ホットスポットの管理に極めて効果的です。.

技術選定ガイド

| テクノロジー | 最適 | 主な利点 |

|---|---|---|

| ボンド・フィン | 高出力/大型サイズ | 材料の組み合わせ、拡張性 |

| フィン | 高フィン密度 | 小さな空間における最大表面積 |

| ベーパー・チャンバー | 集中熱源 | 優れた熱拡散性 |

クロスオーバーポイントの認識が極めて重要である。熱負荷や複雑性がスタンピングの能力を超える場合、ボンデッドフィン、スキブドフィン、またはベーパーチャンバーといった代替手段が必要となる。それぞれが高度な熱管理課題に対する独自の解決策を提供する。.

PTSMAKEで高度なスタンプ加工ヒートシンクソリューションを実現

スタンピングヒートシンクプロジェクトを次のレベルへ進化させませんか?PTSMAKEへ今すぐお問い合わせください。迅速かつ詳細な見積もりを提供し、精密製造における当社の専門知識がお客様の用途に優れた性能と品質をもたらす方法を発見いただけます。カスタムソリューションは、たった1件のお問い合わせから始まります。今すぐご連絡ください!

プレス加工工程における金属の変形メカニズムの核心を解明する。. ↩

機械的応力が材料特性をどのように変化させ、部品性能にどのような影響を与えるかを学びます。. ↩

この特性が設計における熱伝達と総合性能に与える影響について学びましょう。. ↩

この多段プレス加工プロセスが、大量生産における効率向上とコスト削減にどのように寄与するかを理解する。. ↩

この重要な指標が、プロジェクトの熱管理と材料選択にどのように影響するかを学びましょう。. ↩

熱や締結部品を使用せずに板金を接合するこの冷間成形法を理解する。. ↩

クリックして、熱設計の予算設定が放熱器設計を成功させるための重要な第一歩である理由を理解しましょう。. ↩

二相冷却の物理的原理を理解し、それがいかに迅速かつ均一な温度分布を実現するかを把握する。. ↩