精密部品は何年にもわたって完璧な性能を発揮する必要がありますが、標準的な仕上げでは、腐食や摩耗、電気的干渉にさらされると故障することがよくあります。これは、コストのかかる部品交換、システムの故障、信頼性を期待する顧客の不幸につながります。.

金めっきは、精密部品に優れた耐食性、優れた導電性、長期耐久性を提供します。航空宇宙、医療機器、電子機器、ロボットなど、性能に妥協が許されない重要な用途に、最も信頼性の高い表面仕上げを提供します。.

精密製造のための金メッキについて知っておくべきことをすべて説明します。最適な厚み仕様、材料適合性要件、コスト分析方法、業界コンプライアンス基準について学び、お客様の部品が設計通りに機能することを保証します。.

金メッキが長期性能の秘訣である理由

金といえば、高級感が思い浮かぶことが多い。しかし、精密製造業では、金メッキは性能がすべてです。何年も完璧に機能しなければならない部品にとって、金メッキは非常に重要な仕上げなのです。.

その秘密は、金メッキの2つの利点にある。.

圧倒的な耐食性

金は極めて非反応性である。この特性により、酸化や環境腐食に対する耐久性のあるバリアが形成されます。過酷な条件下でも、部品は長持ちします。.

優れた導電性

電子機器にとって、一貫したシグナルインテグリティは重要です。金メッキは、電気接続に安定した信頼性の高い表面を提供し、時間の経過による信号の損失を防ぎます。.

| メッキ材料 | 耐食性 | 電気伝導率 |

|---|---|---|

| 金(Au) | 素晴らしい | 素晴らしい |

| ニッケル(Ni) | グッド | 中程度 |

| 錫(Sn) | 中程度 | グッド |

金メッキの長期的な性能の利点は、その基本的な化学的特性に根ざしています。金は貴金属であり、化学作用、腐食、酸化に強く抵抗します。この不活性さは、他の素材に対する大きな利点です。.

耐久性の科学

酸化膜を形成する金属とは異なり、金は純粋で汚れのないままである。そのため、多くの部品を悩ませる徐々に劣化することを防ぎます。PTSMAKEでは、湿気や腐食剤にさらされている部品に、金をお勧めすることがよくあります。これにより、部品の完全性が維持されます。.

これは、繊細な電子機器や医療機器では特に重要です。安定したクリーンな接続面は譲れません。そのために 電解析出1 これにより、均一で耐久性のある金層が形成される。.

導電率が長期的に重要な理由

他の金属は導電性だが、時間とともに変色することがある。この変色は電気抵抗を増加させ、性能の問題や故障につながります。金メッキは、製品のライフサイクル全体にわたって低い接触抵抗を維持することで、部品に利益をもたらします。この信頼性が、金メッキがハイエンドのコネクターやコンタクトの標準となっている理由です。.

| アプリケーション環境 | 金メッキの主なメリット | パフォーマンスへの影響 |

|---|---|---|

| 高湿度 | 湿気によるダメージを防ぐ | 安定した動作を保証 |

| マリン/ソルティ・エア | 耐塩腐食性 | 部品の寿命を延ばす |

| 高周波エレクトロニクス | シグナルインテグリティの維持 | データ損失とエラーを削減 |

金メッキは、その2つの利点により、比類のない長期性能を提供します。腐食に対する優れたバリアを提供し、安定した信頼性の高い導電性を確保します。これらの特性により、金めっきは、故障が許されない重要な部品に不可欠な仕上げとなっています。.

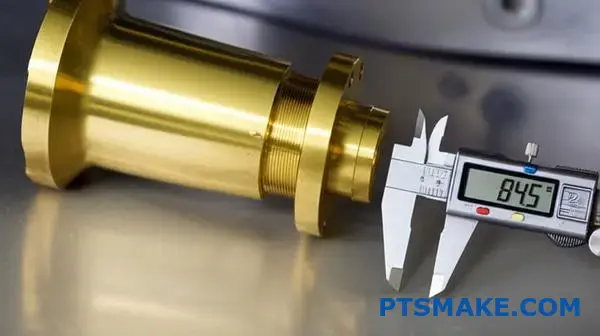

重要な公差:金メッキが寸法精度に与える影響

CNC加工部品といえば、精度がすべてです。数ミクロンの違いがすべてを左右します。金メッキはこの方程式に新たなレイヤーを加えます。.

単なるコーティングではありません。この材料は、部品の最終寸法に直接影響します。.

メッキ厚の影響

金の薄い層でさえ、部品のサイズを変える。公差の厳しい部品の場合、この変化を初期設計で考慮しなければなりません。そうでなければ、最終製品は正しくフィットせず、機能しません。.

| メッキ仕様 | 厚み追加(片面あたり) | 10.000 mmシャフトへの衝撃 |

|---|---|---|

| 商業グレード | 0.8 µm | 10.0016 mm |

| 精密グレード | 0.2 µm | 10.0004 mm |

これらのメッキ厚公差を理解することが成功への第一歩である。.

金メッキは大きな価値をもたらしますが、同時にばらつきも生じます。金メッキ層の厚さは、単なる1つの数値ではなく、幅があります。これは、公差の厳しい部品に金メッキを施す場合には非常に重要な要素です。.

統一への挑戦

完全に均一なコーティングを実現するのは難しい。鋭利な角はより多くのメッキを引きつけ、内部の特徴はより少ないかもしれない。これは 電気化学蒸着2 プロセスだ。

このムラは、メッキ前は公差内であった部品が、メッキ後に規格外になる原因となる。慎重な工程管理が必要です。PTSMAKEでは、めっきパートナーと協力し、複雑な形状に対する特別な戦略を開発しています。.

めっき変数の管理

厚みを制御するには、複数の要因を管理する必要がある。電流密度、溶液の化学的性質、めっき時間など、すべてが役割を果たします。私たちは、製造のための設計(DFM)の段階でこれらの変数を考慮します。.

| 制御因子 | 標準プロセス | 精密加工 |

|---|---|---|

| 電流密度 | +/- 10% | +/- 2% |

| ソリューション分析 | 毎日 | 時給 |

| めっき時間 | 自動化 | モニター |

これらの入力を厳密に管理することで、金メッキ後の最終部品が要求される寸法精度を満たしていることを保証することができる。.

金めっきは、部品の表面に直接材料を追加します。この追加された厚みは、小さいとはいえ、重要な変数です。特に高精度部品の場合、最終製品が寸法仕様を確実に満たすためには、この厚みを正確に制御する必要があります。.

究極の金メッキ厚さガイド(産業別

適切な金メッキの厚みを選択することは非常に重要です。画一的なアプローチではうまくいきません。航空宇宙の要求は、民生用電子機器とは大きく異なります。.

これを誤ると、早期の故障につながる可能性がある。あるいは、過剰なエンジニアリングでプロジェクトに不必要なコストをかけることにもなりかねません。.

業界別ゴールドコーティングレファレンス

この金メッキ厚さ表は一般的なガイドです。一般的な業界特有の金めっきとその用途を理解するための出発点として最適です。.

| 産業 | 代表的な厚さ (µin) | 主要機能 |

|---|---|---|

| エレクトロニクス | 10 - 50 | 導電率、はんだ付け性 |

| 航空宇宙 | 50 - 100 | 耐食性、信頼性 |

| メディカル | 20 - 100 | 生体適合性、腐食 |

| 装飾的 | 5 - 10 | 外観、耐変色性 |

金メッキ仕様の解読

グラフの数字は出発点に過ぎない。本当の仕事は なぜ. .金メッキの仕様は、任意の数字ではなく、性能のニーズによって定義されます。私たちはしばしば、このような技術的な詳細をナビゲートするお手伝いをします。.

航空宇宙・防衛用途

航空宇宙にとって、信頼性は譲れないものです。部品は極端な温度や腐食性の要素にさらされる。50~100マイクロインチの厚いコーティングが標準です。これにより、完全な被覆と低 多孔性3. .母材の腐食を防ぐ。.

また、この厚い層は、長い耐用年数の間に摩擦や摩耗が発生する可能性のある部品に耐久性を提供します。これは、軍用および航空宇宙用の厳しい金メッキ仕様に適合するための重要な要素です。.

エレクトロニクス&コネクター

エレクトロニクスでは、目標は異なる。導電性と接触抵抗が鍵となる。ハイサイクルのコネクターには、硬い金層が必要です。これは優れた耐摩耗性を提供する。はんだ付け可能な表面には、薄い純金層がよい。.

厚さは、わずか10マイクロインチのものから50マイクロインチを超えるものまであります。これは、製品の期待寿命と使用環境によって異なります。ここではコストと性能のバランスが重要です。.

適切な金メッキの厚さを選択することは、技術的に重要な決定事項です。コストと性能のバランスを取るためです。これらの要件は業界によって大きく異なるため、普遍的な基準は不可能です。正しい金メッキ仕様に従うことで、部品の信頼性と寿命が保証されます。.

金めっきの比較代替品:エンジニアは何を指定すべきか?

適切な仕上げの選択は、性能だけではありません。コスト、耐久性、特定の使用環境のバランスが重要です。信頼性の高い金メッキは、しばしばデフォルトの選択となります。.

しかし、エンジニアは他の選択肢も考えなければならない。ニッケル、銀、錫はすべて、その場所を持っています。最適な導電性メッキは、コンポーネントの機能と期待される寿命に完全に依存します。.

主なめっきオプションの比較

最も一般的な選択肢を紹介しよう。それぞれに長所と短所があり、あなたのプロジェクトでは慎重に検討する必要があります。.

| 特徴 | ゴールド | シルバー | ニッケル |

|---|---|---|---|

| 導電率 | 素晴らしい | 最高 | グッド |

| 耐食性 | 素晴らしい | 悪い(変色する) | グッド |

| 耐摩耗性 | フェア | 貧しい | 素晴らしい |

| コスト | 高い | ミディアム | 低い |

この表はクイックリファレンスとなる。しかし、本当の意思決定は、具体的なユースケースと、これらのプロパティがどのように相互作用するかを見たときに起こります。.

ゴールド・コーティングとニッケル・コーティング、その他の仕上げ

私がPTSMAKEのエンジニアリング・チームと仕事をするとき、会話はしばしば単純なチャートを超えていく。システム全体を考慮しなければなりません。ひとつの部品の仕上げがアセンブリ全体に影響することもあります。.

繰り返しの嵌合サイクルを必要とする高信頼性コネクターでは、金は無敵です。その耐食性により、長期間にわたって安定した低抵抗の接続が保証されます。クリティカルな用途では、これに匹敵するものは他にありません。.

しかし、単純なアースポイントや高い耐久性を必要とする部品の場合、金とニッケルのコーティングの比較では、明らかにニッケルが有利です。ニッケルは丈夫で価格も手頃です。その主な仕事は保護であり、導電性だけではない。.

銀は興味深い中間的な存在だ。最も導電性の高い金属だ。そのため、特定の高周波用途には理想的です。しかし、変色するため、時間の経過とともに接触抵抗が増加する可能性があります。この点を考慮した計画を立てる必要があります。異種金属が接触している場合、以下のようなリスクがあります。 ガルバニック腐食4 は、設計上の重大な検討事項となる。.

顧客調査に基づき、金メッキの下地としてニッケルを推奨することがよくあります。このバリア層は、密着性と耐摩耗性を向上させ、両方の長所をもたらします。.

| ユースケース | 推奨仕上げ | 主な理由 |

|---|---|---|

| 医療機器のお問い合わせ先 | ゴールド | 生体適合性、信頼性 |

| RFコネクター | シルバー/ゴールド | 最高導電率 |

| バスバー | 錫/銀 | コストパフォーマンスの高い導電性 |

| シールド缶 | ニッケル/スズ | 耐久性とコスト |

結局のところ、最良の選択は、製品の要件を徹底的に分析することにかかっている。.

適切なめっきを選択するには、コスト、性能、環境のバランスを取る必要があります。金は、重要な接続に比類のない信頼性を提供しますが、ニッケルや銀のような代替品は、特定の機械的および電気的ニーズに対応する強力で費用対効果の高いソリューションを提供します。用途に応じて最適な選択が可能です。.

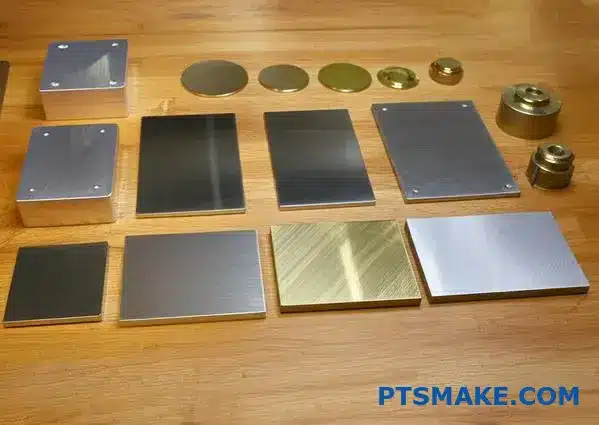

CNC機械加工部品への金めっき:知っておくべきことすべて

適切な基材を選択することが重要な第一歩です。すべての金属が同じように直接金めっきに適しているわけではありません。相性は、密着性、耐久性、最終的な外観に直接影響します。.

この関係を理解することが、CNC部品への金めっきを成功させる鍵である。.

金メッキの素材適合性

それぞれの金属は特定の準備工程を必要とする。例えば、アルミニウムやスチールのような活性金属には中間層が必要です。これにより、金が適切に付着し、拡散しないようにします。.

ブラスはより互換性が高いが、それでもアンダープレートの恩恵がある。.

| ベース素材 | 直接めっきは可能か? | 推奨アンダープレート |

|---|---|---|

| アルミニウム | いいえ | 亜鉛酸塩+ニッケル/銅 |

| スチール | いいえ | ニッケルまたは銅 |

| 真鍮 | はい。 | ニッケル |

機械加工後のコーティングには、基材を適切に準備することが不可欠である。.

基板調製を支える科学

金メッキは単層だけではありません。多くのCNC部品にとって、成功するかどうかは、加工後のコーティングにかかっています。 以前 金反応性の金属に直接メッキをするのは失敗のもとだ。.

通常はニッケルか銅のアンダープレートが、重要なバリアとして機能する。この層は、地金とゴールドの間の拡散を防ぎます。拡散は、特に真鍮のような銅や亜鉛の合金では、時間の経過とともに金の仕上げを変色させます。.

アンダーメッキが譲れない理由

アルミニウム部品の場合、工程はさらに複雑になる。まず、酸化皮膜を除去するために亜鉛酸塩皮膜を形成します。続いて 無電解ニッケル5 アンダープレートは、ゴールドが接着するための理想的な非多孔質表面を提供する。この多段階の工程が重要なのだ。.

スチール・パーツにはニッケル・ストライクが必要です。この薄く緻密な層は、鉄が金の中に移行するのを防ぎ、錆の斑点や接着不良の原因となります。PTSMAKEでは、この工程を母材に合わせて正確に行います。これにより、当社のCNC金メッキ仕上げは、外観と性能の両方で最高基準を満たしています。.

適切なアンダープレートの順番が、耐久性のある高品質の仕上げと、剥がれたり早期に腐食したりする仕上げを区別する。.

| メタル | ステップ1 | ステップ2 | ステップ3 |

|---|---|---|---|

| アルミニウム | 脱脂とエッチング | 亜鉛酸塩処理 | ニッケル&ゴールドプレート |

| スチール | 脱脂と酸浸漬 | ニッケルストライク | ゴールドプレート |

| 真鍮 | 脱脂と洗浄 | ニッケルバリア(オプション) | ゴールドプレート |

CNC部品への金めっきの成功は、材料の適合性と正しい下地めっきにかかっています。機械加工後の工程は、耐久性があり高品質な仕上がりを確保するために、母材であるアルミニウム、スチール、または真鍮に合わせて特別に調整する必要があります。.

金めっきによるプロトタイピング:金メッキはいつ施すべきか?

プロトタイプにいつ金メッキを施すかは、非常に重要な問題です。最初のイテレーションで金メッキが必要になるとは限りません。そのタイミングは、あなたのテスト目標に完全に依存します。.

初期の形状やフィット感のチェックには、メッキは不要な場合が多い。しかし、機能的なプロトタイプでは、メッキは不可欠です。.

早期メッキの主な決定要因

ラピッドプロトタイピングに取り組む前に、以下の点を考慮してください。プロトタイプの金メッキは、早い段階で性能を検証するのに役立ちます。.

| テストの目標 | メッキを含むか? | 根拠 |

|---|---|---|

| フォームとフィットの検証 | いいえ | メッキは厚みを最小限に抑えるが、コストは高くなる。. |

| 電気伝導率 | はい | 回路の性能を正確にテストするために不可欠。. |

| 耐食性 | はい | 実際の環境暴露をシミュレートするため。. |

| 摩耗と耐久性 | はい | 接触面の寿命を評価する。. |

このアプローチにより、メッキに投資するのは、それが価値あるデータを提供する場合に限られる。.

メッキを使ったプロトタイピングへの戦略的アプローチは、後の時間と費用を大幅に節約することができます。メッキを遅らせることは、当初は費用対効果が高いように見えるかもしれません。しかし、それは重大な設計上の欠陥を覆い隠してしまう可能性があります。.

例えば、ある部品はメッキなしで完璧に機能するかもしれない。しかし、メッキを施すと、突然公差が狂ったり、性能が変化したりします。私たちはこのような事態を目の当たりにしてきました。.

段階的メッキ戦略

PTSMAKEでは、仕上げを導入するタイミングをお客様にご案内しています。開発中のメッキは、後付けではなく、意図的な選択であるべきです。.

私たちが常に吟味している重要な要素は 基板接着6, 接合不良は部品の機能を台無しにしかねないからだ。早期にテストを行うことで、生産レベルの不具合を防ぐことができます。.

多段階のプロトタイプ計画を検討する:

| 試作段階 | メッキ・フォーカス | 目的 |

|---|---|---|

| アルファ | なしまたは選択制 | コア・メカニクスとフィットを検証する。. |

| ベータ | 全仕様 | 電気、摩耗、環境性能をテストする。. |

| プリプロダクション | 制作意図 | 全製造工程の最終検証。. |

この段階的な手法により、生産に到達するまでに、設計に高い信頼性を確保することができる。また、投資を製品の成熟度に合わせることができる。これによって、プロジェクトの最終段階でコストのかかるサプライズを避けることができる。.

プロトタイプ用の金めっきの決定は、テストの必要性によって決まります。初期のめっきは、導電性や耐食性などの性能基準を検証します。戦略的で段階的なアプローチは、コストと開発スケジュールを効果的に管理し、後期の問題を防ぐのに役立ちます。.

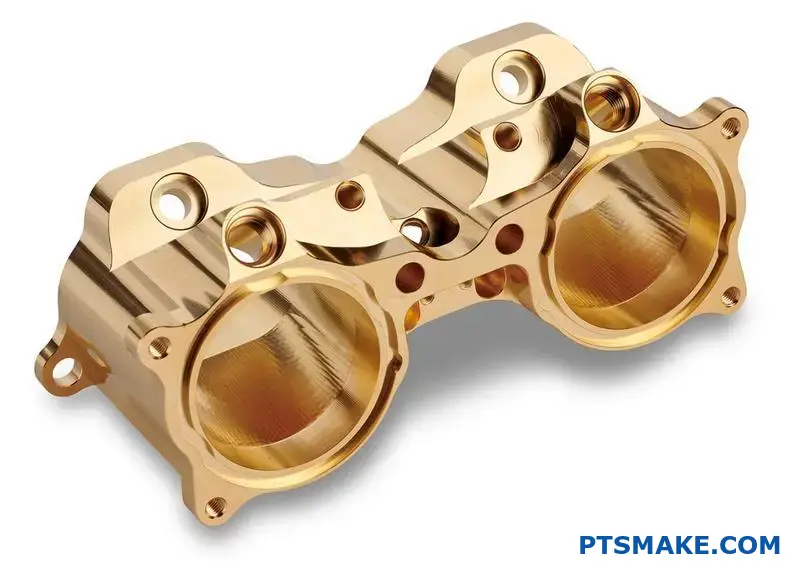

金メッキが競争力を高めるトップアプリケーション

金メッキは、単なる高級仕上げではありません。重要な機能的利点を提供します。そのため、金メッキは競争の激しい業界では欠かせないものとなっています。.

医療、航空宇宙、エレクトロニクスなどの分野では、性能は譲れない。ここでは、金のユニークな特性が大きな競争優位性をもたらします。信頼性と安全性が最も重要なのです。.

金めっきの中核部門

ゴールドコーティングの利点が真に輝く場所を探ってみましょう。これらの産業では、ミッションクリティカルな機能において、そのユニークな特性に依存しています。.

| 産業 | 主なメリット | 主な用途 |

|---|---|---|

| メディカル | 生体適合性 | インプラント、手術器具 |

| 航空宇宙 | 信頼性 | コネクタ、回路 |

| エレクトロニクス | 導電率 | コンタクト、半導体 |

これらの用途では、最高の性能基準が要求される。.

金めっきの価値は、具体的な使用例を検討することで明らかになります。各業界では、その特性を活かして独自の技術的課題を解決し、製品価値を高めています。.

医療機器アプリケーション

医療機器にとって、生体適合性は極めて重要である。金は不活性で毒性がなく、人体との反応を防ぎます。これが 医療機器の金メッキ ペースメーカー、ステント、歯科インプラントなどである。これにより、患者の安全性と機器の寿命が保証される。.

航空宇宙・防衛セクター

航空宇宙分野では、部品は過酷な条件にさらされます。金の耐食性と安定した電気伝導性は不可欠です。コネクターや重要な回路部品は金メッキされています。これは酸化や極端な温度による故障を防ぐもので、飛行の安全性には不可欠です。めっき不良は以下のような問題につながります。 ガルバニック腐食7 異なる金属が接触している場合。.

エレクトロニクス産業

エレクトロニクスは完璧な信号伝送を要求します。コネクター、スイッチ、PCBの接点に金メッキを施すことで、接触抵抗を低く抑えることができます。また、時間の経過とともに信号を乱す腐食も防ぎます。これにより、製品の信頼性と寿命が向上します。.

| 特徴 | 医療給付 | 航空宇宙ベネフィット | エレクトロニクス特典 |

|---|---|---|---|

| 耐食性 | 体内での劣化を防ぐ | 過酷な環境から保護 | 部品の寿命を延ばす |

| 導電率 | インプラント用の安定した電気信号 | アビオニクスの信頼性の高い接続 | 明確なシグナルインテグリティを確保 |

| 生体適合性 | 患者の安全確保 | 該当なし | 該当なし |

| 延性 | 複雑な形状への適用が容易 | 振動やストレスに耐える | 小さくて複雑な部品に信頼性がある |

PTSMAKEでは、コストと性能のバランスを考慮し、特定の用途に適しためっき厚を選択するようお客様を指導しています。.

金メッキは、失敗が許されない産業にとって戦略的な選択肢です。救命医療機器からミッションクリティカルな航空宇宙システム、信頼性の高い電子機器に至るまで、金メッキは明確な性能と安全性の優位性を提供し、最終的にブランドの評判を守ります。.

MITIとMIL-G-45204の比較:準拠のための金メッキ仕様の解読

サプライヤーを評価するとき、仕様コードは外国語のように思えるかもしれません。それらを誤解することは、不適合部品への早道です。これは金メッキに特に当てはまります。.

これらのスペックを読み解くことが重要です。サプライヤーを正確に比較することができます。また、最終製品が設計通りに機能することも保証します。これらのコードが何を意味するのかを明らかにしましょう。ゴールドコーティングのグレード比較を明確に把握することは非常に重要です。.

| スペックコード要素 | 定義 |

|---|---|

| タイプ | 純度レベル |

| グレード | 硬度 |

| クラス | 厚さ |

サプライヤー評価のためのコードを解明する

サプライヤーを選ぶには、見積書のコードと一致させるだけでは不十分です。サプライヤーの工程管理と理解を確認する必要があります。低コストの見積もりには、仕様の誤解が隠されている可能性があり、現場で失敗する質の低い部品につながる可能性があります。そこで、適切な質問をすることが不可欠となる。.

タイプとグレードの実際

タイプ(純度)とグレード(硬度)の相互作用は非常に重要である。例えば、MIL-G-45204 タイプIは軟質(グレードA)で、はんだ付けに理想的です。しかし、高摩耗コネクタにはタイプIIIが必要です。 共堆積8. .間違った組み合わせを選択すると、部品の機能が損なわれます。.

このゴールド・コーティングのグレード比較表は、それを単純化したものである:

| グレード | 硬度(ヌープ) | 共通アプリケーション |

|---|---|---|

| A | 最大90 | はんだ付け性、ワイヤーボンディング |

| B | 91-129 | 汎用、コネクター |

| C | 130-200 | 高い耐摩耗性 |

サプライヤーのコンプライアンスの確認

PTSMAKEのプロジェクトでは、スペックコードをそのまま鵜呑みにすることはありません。部品の最終用途についてお客様と話し合います。これにより、選択された金めっき仕様がアプリケーションに真に適合することを保証します。めっきコンプライアンス仕様の遵守は、単なるラインアイテムではなく、パートナーシップです。.

金メッキの仕様を理解することは、サプライヤーの評価に不可欠です。タイプ、グレード、クラスを理解することで、最終的なコーティングが純度、硬度、耐久性などの性能ニーズを満たすことを保証します。これにより、コストのかかる部品の不具合やプロジェクトの遅延を防ぐことができます。.

ミルの厚さの決定:正しい金層の選び方

適切な金メッキの厚みを選択することは非常に重要です。それは部品の性能とコストに直接影響します。一概に決められるものではありません。.

第一の要因は部品の用途である。その部品は摩耗が重要な部品なのか、それとも摩耗が重要でない部品なのか。この質問に答えることが最初のステップです。これが、その後の金厚推奨の指針となります。.

頻繁に接触する部品には耐久性が重要です。静的な部品については、環境からの保護がより重要になる。基本的なガイドラインを見てみよう。.

| コンポーネント・タイプ | 主要目標 | 一般的な厚さ(ミクロン) |

|---|---|---|

| ノンウェア・クリティカル | はんだ付け性、耐食性 | 0.2 - 0.8 µm |

| ウェア・クリティカル | 耐久性、低接触抵抗 | 1.0 - 2.5 μm+ |

このシンプルな内訳は、プロジェクトのベースラインを設定するのに役立つ。.

摩耗に重要なコンポーネントを深く掘り下げる

電気コネクターのような摩耗が重要な部品については、嵌合サイクルを考慮しなければならない。部品は何回接続されたり外されたりするのでしょうか?その回数が多ければ多いほど、より厚い金が必要となります。.

当社の顧客調査によると、薄い層はすぐに摩耗する。これにより、下地層(多くの場合ニッケル)が露出し、接触抵抗の増大と最終的な故障につながります。このため、期待されるコーティング寿命を理解することが重要です。.

以下はその詳細である。.

| 交配サイクル | 環境 | 推奨厚み(ミクロン) |

|---|---|---|

| < 100 | 穏やかな | 0.8 - 1.0 µm |

| 100 - 500 | 穏やかな | 1.0 - 1.3 µm |

| 500 - 1000 | 厳しい | 1.3 - 2.0 µm |

| > 1000 | 厳しい | 2.5 µm+ |

ウェアクリティカルでないニーズを理解する

非磨耗部品の場合、目標は耐食性とはんだ付け性に移る。金層は保護バリアとして機能する。ここでは、薄い層でも効果があります。.

しかし、その層は、表面を覆うのに十分な厚さがなければならない。 多孔性9. .より薄いコーティングは、この問題の影響を受けやすい。腐食性物質が下地に到達してしまう可能性がある。.

このような用途では、最小限の厚さでも緻密な保護層を確保するため、硬質金めっきプロセスが選択されることが多い。これにより、コストと保護のバランスが効果的に保たれます。.

適切な金めっきの厚さを選択することは、耐摩耗性と腐食保護とコストのバランスをとることになります。摩耗が重要な部品は耐久性のために厚い層が必要ですが、非摩耗部品は基本的な保護とはんだ付け性のために薄いコーティングを使用することができます。この戦略的決定は、長期的な性能に影響を与えます。.

金めっきの前に考慮すべき主な材料適合性

金メッキを成功させるには、適切な地金を選ぶことが重要です。基材はプロセス全体を左右する。母材との相性が悪いと、密着不良や性能低下につながります。.

アルミニウムとステンレスの挑戦

アルミニウムは空気中で瞬時に酸化する。この酸化被膜が、金が適切に付着するのを妨げる。そのため、メッキを始める前に特別なジンケート処理が必要となる。.

ステンレス鋼は受動的である。また、酸化クロム層が接着を妨げます。強力な接着を確実にするには、ウッドのニッケルストライクのような特定の活性化ステップが必要です。.

この最初の準備は、クオリティのために譲れない。.

| ベースメタル | プライマリー・チャレンジ | 必要な前処理 |

|---|---|---|

| アルミニウム | 急速な酸化 | 亜鉛酸塩プロセス |

| ステンレス鋼 | 不動態(酸化物層) | ニッケル・ストライク発動 |

銅とめっきスタック

銅は金メッキの一般的な選択肢です。導電性に優れているからだ。しかし、銅に直接金をめっきするのは問題がある。銅原子は薄い金層を通して移動する可能性がある。拡散と呼ばれるこのプロセスは、表面を変色させ、性能を低下させる。.

これを防ぐために、バリア層を使用する。これは異種金属めっきの核となる概念です。ニッケル層は通常、銅と金の間にめっきされます。このニッケルバリアがマイグレーションを阻止します。また、硬度と耐食性も向上します。PTSMAKEでは、長期的な信頼性のために、この多層アプローチを推奨しています。このメッキスタックにより、金メッキの純度と機能性が保たれます。これは、将来の現場での不具合を防ぐ重要なステップです。これは、以下のような問題によって起こる可能性があります。 ガルバニック腐食10 異種金属間。.

典型的なメッキスタックは以下のようなものだ:

| レイヤー | 素材 | 目的 |

|---|---|---|

| 3(トップ) | ゴールド | 最終仕上げ、導電性、耐食性 |

| 2(中) | ニッケル | バリア層、拡散防止、硬度付与 |

| 1(ベース) | 銅 | 基板材料 |

この構造化されたアプローチは、高性能部品には不可欠である。各材料が他の材料に妥協することなく、それぞれの役割を果たすことを保証します。ベースメタルの互換性は、システム全体に関するものです。.

金メッキの成功は、下地素材に大きく依存します。アルミニウムとステンレス鋼には特別な前処理が必要です。銅の場合は、拡散を防ぎ、最終的なめっき部品の長期的な性能と信頼性を確保するために、ニッケルバリア層が不可欠です。.

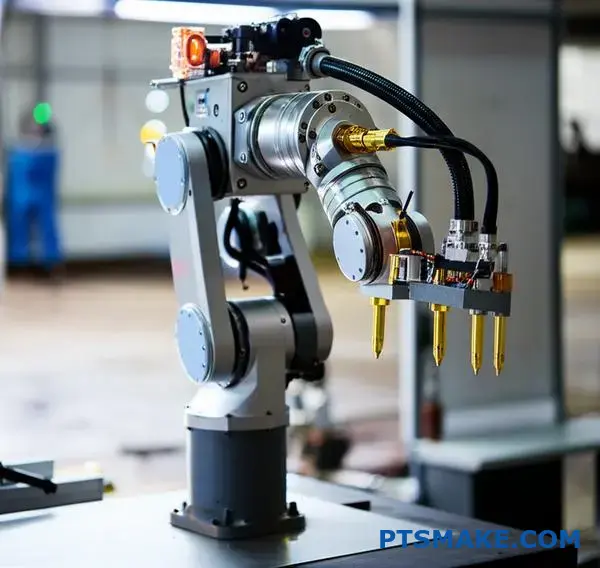

ロボット用金めっき:高速性能を可能にする精度

実例を見てみよう。理論も重要だが、実際の応用が真価を発揮する。私は、金メッキがロボット組立の重要な問題を解決するのを見てきました。.

それは耐食性の問題だけではない。そうでなければ不可能なパフォーマンスを可能にすることなのだ。.

ケーススタディ1:高速ロボットアーム

ピックアンドプレース・ロボットでは、一分一秒を争う。接合部のコネクターは常に動きと振動にさらされています。私たちは、標準的なコネクターが信号降下を引き起こすプロジェクトに取り組みました。これが位置決めエラーにつながりました。.

コネクターピンに金メッキを施すことで解決した。これにより、安定した低抵抗の接続が確保された。これは、ムーブメントの精度のためのメッキの明確な例である。.

| 特徴 | 標準コネクタ | 金メッキコネクター |

|---|---|---|

| シグナル・インテグリティ | 可変 | 高い安定性 |

| ポジションエラー | 頻繁 | 廃止 |

| メンテナンス・サイクル | 3ヶ月 | > 12ヶ月以上 |

| ダウンタイム | 高い | 最小限 |

この小さな変更が、ロボットの信頼性とスピードを劇的に向上させた。.

ロボット工学における金の影響は、コネクターだけにとどまらない。私たちは、データの正確さが最も重要である感覚システムにおいて、金が重要な役割を果たすと考えています。信頼できるデータがなければ、ロボットの高速動作は役に立ちません。.

ケーススタディ2:光学センサーと近接センサー

ロボット・センサーのコーティングは不可欠です。あるクライアントのロボットシステムは、部品検出に赤外線センサーを使用していました。このセンサーは表面の劣化に非常に敏感です。わずかな酸化でも反射率を変化させ、誤った読み取りを引き起こす可能性があります。.

センサーの反射面に薄く均一な金メッキ層を施すことで、酸化しない安定した面を実現した。このコーティングにより、数百万サイクルにわたって安定したセンサー性能が保証された。S/N比の向上は、我々のテストですぐに明らかになりました。この強化は、ほこりや湿度が無防備な表面に影響を及ぼす可能性のある環境では極めて重要です。.

このプロセスは、次のような環境要因による信号の減衰を防ぐ。 摩擦腐食11, これは、負荷がかかったり動いたりする部品に発生する可能性がある。.

センサーの性能比較

| メートル | 非塗装センサー | 金メッキセンサー |

|---|---|---|

| 信号の一貫性 | 5%により1000時間で分解 | <0.5%分解 |

| リーディングエラー | 10,000サイクルに1回 | 1,000,000サイクルに1回 |

| 耐環境性 | 低い | 高い |

| 耐用年数 | 1年 | > 5年以上 |

このプロジェクトにおける我々の協力は、戦略的な金メッキがロボット・センサーの長期的な信頼性と精度への投資であることを証明した。.

ケーススタディは、金メッキが実用的なソリューションであることを示しています。金メッキは、ロボットの関節コネクタを強化し、動作精度を向上させ、センサーの表面を安定させ、信頼性の高いデータを提供します。この小さなディテールが、性能と寿命に大きな向上をもたらします。.

次のプロジェクトのためのめっきコストの計算方法

コーティングの予算を見積もるには、すべての変数を明確に把握する必要がある。貴金属の市場価格だけではない。.

主な要因は、最終的なコストに直接影響します。これには、適用範囲、母材の種類、部品の複雑さなどが含まれます。また、品質要件も大きな役割を果たします。これらを理解することで、正確な金メッキの価格設定が可能になります。.

主要コストドライバー

主なコンポーネントを分解してみよう。.

| ファクター | コストへの影響 | なぜ重要なのか |

|---|---|---|

| カバーエリア | 高い | 表面が大きいと、より多くの材料とタンク時間が必要になる。. |

| ベースメタル | ミディアム | 素材によっては、特別な下準備や下敷きが必要なものもある。. |

| 複雑さ | 高い | 複雑な形状は、特別な取り扱いとマスキングを必要とする。. |

| 品質仕様 | 変動あり | より厳しい公差は、より多くの工程管理と検査を意味する。. |

トータル・コスト分析は、表面積よりも深いところにある。正確な見積もりには、各要素の背後にある技術的な詳細を考慮する必要があります。メッキ1平方インチあたりのコストという単純な計算は、誤解を招きかねません。.

コスト要因の深掘り

ベースメタルの準備

アルミニウムやステンレスのように、特別な下地めっきが必要な金属もあります。これは、金メッキが適切に付着するようにするためです。この余分なステップは、材料費と人件費の両方をプロジェクトに追加します。.

部品の複雑さとラッキング

深い凹みやブラインドホールのある複雑な形状は難しい。均一なコーティングを保証するために、特注のラッキング治具が必要になる。また、特定の領域をマスキングするための追加工数も、価格を大幅に上昇させます。そのため 電流密度12 このような場合は慎重に管理しなければならない。.

品質と厚さの要件

必要な金メッキの厚さは、コストの大きな要因となる。より厚いコーティングは、より多くの金を使用し、適用に時間がかかります。密着性や耐食性試験などの仕様要件も、最終的なコストに上乗せされます。PTSMAKEでは、過剰な設計をすることなく、性能ニーズを満たす最適な厚みを見つけるために、お客様と協力しています。.

| 仕様 | 典型的な金めっきコストへの影響 |

|---|---|

| 厚さ(マイクロメートル) | 厚さによる直接的な増加 |

| マスキングの条件 | 大幅な人件費増 |

| 接着試験 | 検査にかかるわずかな費用 |

| 塩水噴霧試験 | 設備と時間にかかる費用は中程度 |

めっきコストの計算には、材料価格以上のものが含まれます。正確な予算のためには、適用範囲、母材、部品の複雑さ、品質仕様を徹底的に分析することが重要です。これらの要素が総合的に、プロジェクトの最終投資額を決定します。.

2026年に注目すべき金メッキの将来動向

金メッキの世界が大きく変わろうとしている。2026年を見据えたとき、私たちは単なる微調整の話をしているのではない。根本的な変化が起こりつつあるのだ。.

イノベーションがこの変化を後押ししている。これらの新しい方法は、より高い性能とより大きな持続可能性を約束する。コーティング業界の未来は、スマートでグリーンです。.

目前に迫った主なイノベーション

以下は、私が追跡しているトップトレンドである:

| 技術トレンド | 主なメリット | 対象産業 |

|---|---|---|

| ナノ金めっき | 耐久性の向上 | エレクトロニクス、医療 |

| AI制御バス | 比類なき一貫性 | 航空宇宙、自動車 |

| 環境に優しいプロセス | 環境負荷の低減 | すべての産業 |

この高度な金メッキ技術は、品質と責任の基準を再定義するものである。.

2026年のメッキ技術に向けた動きは、より優れた、より信頼性の高い部品への需要によって推進されている。それはもう、単に光沢のある仕上げのことではありません。過酷な条件下での性能なのです。.

新興テクノロジーの深層

ナノ金めっき

ナノ金めっきは、ナノメートル単位の金粒子を使用する。これにより、より硬く、耐摩耗性の高い表面が形成される。また、性能を犠牲にすることなく、より薄いコーティングを可能にします。つまり、必要な金の量が少なくて済むため、複雑なプロジェクトのコスト管理に役立ちます。.

AIとオートメーション

AIがめっき浴に進出。センサーが薬液レベル、温度、電流をリアルタイムでモニターする。システムは自動的に微調整を行います。これにより人為的ミスが減り、すべての部品が正確な仕様を満たすようになる。このレベルの制御は、高いリスクを伴うアプリケーションにとって極めて重要である。.

持続可能なめっきソリューション

業界はようやくシアン化物ベースのソリューションから脱却しつつある。新しい、環境に優しいプロセスが実行可能になりつつある。こうした代替案は、有毒廃棄物を削減し、より安全な作業環境を作り出す。この転換は、より厳しい世界的規制を満たすために不可欠である。私たちのテストによると、これらの新製法は、次のような要件を満たす品質を維持している。 電着13 より安全である。.

新旧の比較である:

| 特徴 | 伝統的なめっき | 2026 めっき技術 |

|---|---|---|

| プロセス制御 | マニュアル調整 | AI主導、自動化 |

| 材料の使用 | 標準厚さ | 最適化された、より薄いレイヤー |

| 環境への影響 | 高い(シアン化物) | 低(無害) |

| 一貫性 | 可変 | 高い再現性 |

PTSMAKEでは、これらの進歩がすぐに標準的な習慣になると考えている。.

ナノテクノロジー、AI、グリーンケミストリーが牽引する金めっきの未来がここにある。これらの技術革新は、より強力で信頼性が高く、環境に配慮したコーティングを生み出します。業界は、2026年までに卓越性と精度の新たな基準を確立する準備を進めている。.

今すぐPTSMAKEで専門的な金めっきソリューションをご利用ください!

お客様の重要部品に究極の精度と信頼性を実現する準備はできていますか?金メッキと精密製造のお見積もりは、PTSMAKEまでお気軽にお問い合わせください。私たちのチームは、業界をリードする品質、技術的専門知識、納期厳守の結果を毎回お届けします!

優れた部品保護のための金属コーティングの技術的プロセスをご覧ください。. ↩

メッキ時に金属イオンがどのように表面に析出するか、その科学を理解する。. ↩

微細な空隙が部品の耐食性と全体的な性能にどのような影響を及ぼすかを理解する。. ↩

このプロセスが部品の故障を引き起こすメカニズムを理解し、それを防ぐために設計で何を指定すべきかを理解する。. ↩

この化学蒸着プロセスが、複雑な部品のめっきに欠かせない均一なバリアをどのように作り出すかをご覧ください。. ↩

メッキと母材との結合が部品の信頼性にどのような影響を与えるかをご覧ください。. ↩

材料の劣化や部品の早期故障を防ぐために、この電気化学的プロセスを理解しよう。. ↩

特定の用途のために耐久性と性能を向上させるために、硬化剤が金めっきにどのように組み込まれているかをご覧ください。. ↩

金メッキの微細な隙間が部品の信頼性と性能にどのような影響を与えるかをご覧ください。. ↩

この電気化学的プロセスが部品の寿命にどのような影響を与えるかを理解してください。. ↩

機械的な摩耗や腐食が可動部品を劣化させ、ロボットの精度にどのような影響を与えるかを探ります。. ↩

この電気的パラメータが、仕上がり品質、めっき速度、プロジェクトの総コストにどのような影響を与えるかを理解してください。. ↩

クリックすると、メタル・コーティングがどのようにして部品に正確に施されるのか、その基礎科学を理解することができます。. ↩