当初は見栄えが良くても、実使用環境下ではすぐに劣化してしまう表面仕上げにうんざりしていませんか?多くのメーカーは、ハードウェア部品に高級な美観と工業グレードの耐久性の両方を提供する仕上げを見つけるという課題に直面しています。.

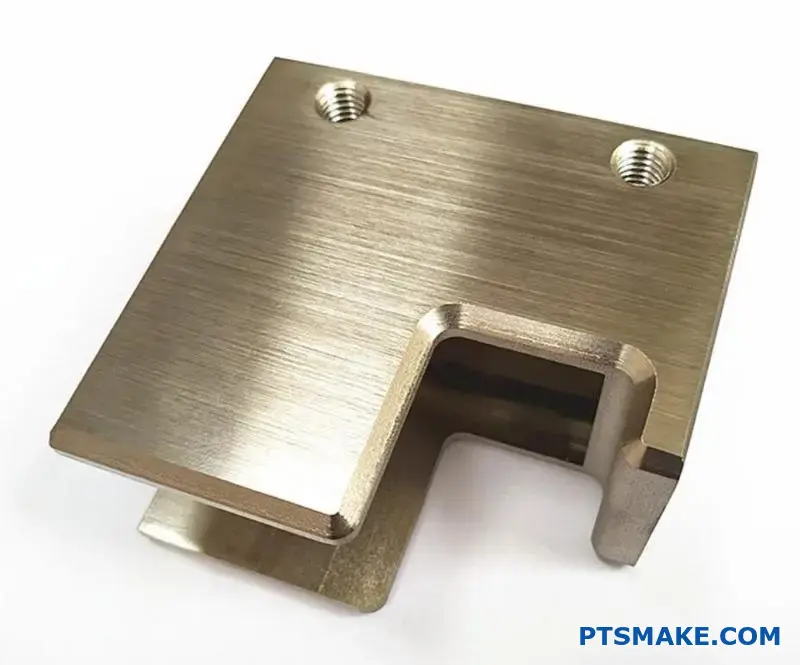

つや消しニッケル仕上げは、優れた耐食性、耐傷性、プロフェッショナルな外観を兼ね備えており、OEMハードウェア、精密CNC部品、フォームと機能の両方を必要とする工業部品に理想的な選択肢です。.

このガイドでは、次のプロジェクトでつや消しニッケルを評価するために必要なすべてを網羅します。技術的な利点、適用方法、業界特有の考慮点など、お客様の部品に適した仕上げを決定するのに役立つ情報をご紹介します。.

ブラッシュド・ニッケル仕上げがOEMハードウェアのゲームチェンジャーである理由

OEM部品の適切な仕上げを選択することは非常に重要です。それは、耐久性、美観、長期的な性能に直接影響します。ブラッシュドニッケル仕上げは、一貫して優れた選択肢として浮上しています。.

強靭さとスタイルの完璧なバランスを実現。そのため、高品質のハードウェアに最適です。業務用部品にとって、真に耐久性のある仕上げです。.

主な利点

| 特徴 | ブラッシュド・ニッケル仕上げ | 研磨クローム |

|---|---|---|

| 耐スクラッチ性 | 高い | 中程度 |

| 指紋を隠す | 素晴らしい | 貧しい |

| メンテナンス・レベル | 低い | 高い |

表面を越えてテクニカル・ブレイクダウン

ブラッシュドニッケル仕上げの繊細で質感のある外観は、高い実用性を備えています。繊細で平行なラインは、小さな傷や擦れ、日常的な摩耗を効果的に隠します。そのため、接触面の多い場所に最適です。.

この固有の耐久性は、要求の厳しい商業用や工業用の部品には不可欠です。これは、OEMプロジェクト用のつや消しニッケル金具にとって重要です。.

耐食性と耐摩耗性の向上

驚異的な耐久性は 電気めっき1 プロセス。この段階で、ニッケル層が基材に冶金的に接合される。これにより、硬質で無孔質の保護バリアが形成される。.

この保護層は腐食を防ぐために不可欠である。水分、湿度、一般的な腐食剤から母材を保護します。この保護により、部品の寿命が大幅に延びます。.

その美学の実用性

デザインの観点からは、マットな表面は大きな利点だ。光を反射させるのではなく、拡散させる。この性質により、指紋や汚れ、水滴を隠すのに非常に優れている。ほとんど手入れをしなくても、クリーンで高級感のある外観を保つことができる。.

| 理想的なアプリケーション | ブラッシュド・ニッケルの主な利点 |

|---|---|

| 医療機器 | 無反射タイプで消毒が容易 |

| 自動車用トリム | 指紋がつきにくく、耐久性がある |

| 商業用備品 | 低メンテナンス、耐摩耗性 |

| 電子ケーシング | プロフェッショナルな外観、内部を保護 |

つや消しニッケル仕上げには、さまざまな利点があります。優れた耐傷性、耐腐食性、メンテナンスの手間を省く美観により、見栄えがよく長持ちする必要がある高性能のOEMハードウェアに最適です。.

ブラッシュド・ニッケル・コーティングが過酷な環境での耐性をどのように高めるか

つや消しニッケル仕上げは、単にスタイリッシュなだけではありません。堅牢な保護層を提供します。これは過酷な使用環境において非常に重要です。.

要求の厳しいさまざまな業界でその有効性を見てきた。そのパフォーマンスは一貫して信頼できる。いくつかの例を見てみよう。.

海洋環境では海水に耐える。航空宇宙分野では、温度変化に対応します。自動車部品は化学薬品に耐え、医療器具は滅菌に耐える。この多用途性が鍵なのです。.

ここでは、その耐性について簡単に説明する:

| 環境 | キー・チャレンジ | ブラッシュド・ニッケルの役割 |

|---|---|---|

| マリン | 塩水噴霧、湿気 | 優れた腐食バリア |

| 航空宇宙 | 温度変動、摩擦 | 安定した耐摩耗性表面 |

| 自動車 | 道路塩、化学薬品 | 化学的劣化を防ぐ |

| メディカル | 殺菌、殺生物剤 | 不活性で洗浄しやすい表面 |

部品の使用環境は、求められる耐久性を左右します。つや消しニッケル仕上げは、一貫してその価値を証明しています。その性能は、多層めっき処理に由来します。.

海洋および航空宇宙用途

海洋環境では、常に海水にさらされることが大きな脅威となります。つや消しニッケルは、塩化物に対して優れた耐食性を発揮します。.

これにより、重要部品の早期故障を防ぐことができる。また、以下のような問題の回避にも役立つ。 ガルバニック腐食2 異なる金属を併用した場合。.

航空宇宙分野では、課題は異なります。部品は極端な温度変化や気圧の変化に直面します。ここでは、つや消しニッケルの環境耐久性が重要です。仕上げは安定し、ひび割れや剥離を防ぎます。そのため、部品は応力下でも確実に機能します。.

自動車および医療分野の耐久性

自動車産業は、路面の塩分や過酷な洗浄薬品に耐える素材を求めています。つや消しニッケル仕上げは、これらの腐食性物質から下地金属を保護します。.

PTSMAKEでは、きれいな外観と長期的な保護の両方が必要な部品に、この製品を提案することが多い。.

医療分野では、衛生管理が最も重要です。機器は、繰り返し、強力な滅菌サイクルを受けます。つや消しニッケルの無孔質で化学的に不活性な表面は理想的です。オートクレーブ滅菌や過酷な消毒剤による劣化にも耐性があります。.

| セクター | プライマリー・チャレンジ | ブラッシュド・ニッケルの利点 |

|---|---|---|

| 自動車 | 道路の塩と汚れ | 腐食剤に対するバリアとして機能する。. |

| メディカル | 頻繁な滅菌 | 何度繰り返しても安定し、無傷である。. |

ブラッシュドニッケルコーティングは、多様で過酷な環境において卓越した保護性能を発揮します。耐食性、耐薬品性、耐熱性に優れているため、海洋、航空宇宙、自動車、医療産業などの重要な用途において、機能的で信頼性の高い選択肢となります。.

公差の厳しいCNC機械加工部品につや消しニッケルを選ぶ

公差の厳しいCNC機械加工部品を扱う場合、1ミクロン1ミクロンが重要です。仕上げを施すことは単なる美的な選択ではなく、製造上のステップなのです。.

つや消しニッケル仕上げは、部品の表面に物理的な層を追加します。この厚みの追加は慎重に計画する必要があります。この細部を見落とすと、部品が検査で不合格になることがあります。.

仕上げの厚みを理解する

メッキ時に追加される材料を考慮する必要があります。典型的なつや消しニッケル仕上げのCNC機械加工工程では、一定量の厚みが追加されます。.

| 仕上げタイプ | 一般的な厚み(ミクロン) |

|---|---|

| ブラッシュド・ニッケル | 5 - 25 µm |

| 陽極酸化処理(タイプII) | 2 - 25 µm |

| パウダーコーティング | 25 - 125 µm |

この表は、厳しい公差の仕上げオプションを検討する際に、計画が不可欠である理由を示している。.

ブラッシュド・ニッケルと公差の関係

重要な課題は、完全に均一なコーティングを実現することです。これは特に複雑な形状の部品に当てはまります。.

鋭利な外側の角にはメッキが付着することがある。逆に、深い穴や凹部ではメッキが薄くなることがある。このようなばらつきは、部品を指定された公差範囲から容易に押し出す可能性がある。.

加工前補償

PTSMAKEのソリューションは積極的です。CNC加工プログラムに直接、補正を組み込みます。メッキの厚みを考慮し、パーツを少し小さめに加工します。.

そのためには、機械加工チームと仕上げチームが深く協力する必要があります。極めて高い精度が要求される部品の場合、もうひとつの実行可能な方法は 無電解ニッケルめっき3. .このプロセスにより、表面全体でより一貫したコーティングの厚みが得られ、ばらつきが少なくなる。.

耐性コントロールのキーファクター

私たちは常に、制作前にこれらの重要な要素についてお客様と話し合います。明確なコミュニケーションにより、コストのかかるミスを防ぐことができます。.

| チャレンジ | ソリューション |

|---|---|

| 不均一めっき | 加工前補償 |

| コーナービルドアップ | めっきパラメータと部品の向きの調整 |

| 内部フィーチャー・ギャップ | 高度なマスキング・テクニック |

| 公差スタッキング | 統合されたデザインと仕上げ計画 |

ブラッシュドニッケル仕上げを適切に管理することで、精度を損なうことなく、機能的性能と望ましい美観の両方を実現します。.

つや消しニッケル仕上げを施すと、最終寸法に影響する材料が追加されます。厳しい公差を維持するためには、この追加された厚みを計算し、最初のCNC加工の段階で補正する必要があります。成功のためには、積極的な計画が不可欠です。.

ブラッシュド・ニッケルの美学について製品デザイナーが知っておくべきこと

ブラッシュドニッケル仕上げは、ユニークな美しさを提供します。その個性は3つの重要な要素から生まれます。質感、色調、均一性です。.

磨き上げられたニッケルとは異なり、その表面には細かい線があります。このテクスチャーが、ソフトでマットな表情を生み出しています。.

指紋やウォータースポットを効果的に隠す。そのため、手触りの良い製品に最適です。クロームよりも暖かく、ゴールドよりもクールな色調。汎用性が高く、現代的な雰囲気を醸し出します。.

質感と色調:核となる魅力

上質なブラッシュド・ニッケル製品の表面仕上げは、見た目と同様に手触りもよいものです。細かい擦り傷が独特の触感を生み出します。これは、デザイナーがユーザーエクスペリエンスに活用できるものです。.

外観ブラッシュドニッケルとポリッシュドニッケル

| 特徴 | ブラッシュド・ニッケル | 研磨ニッケル |

|---|---|---|

| 反射率 | 低く拡散した光沢 | 高く、鏡のように |

| プリントの視認性 | 低い | 高い |

| ビジュアル・トーン | ソフトで温かみのあるシルバー | 明るくクールなシルバー |

| スタイル | モダンで控えめ | クラシック、大胆 |

正しいトーンを達成することは非常に重要である。それは、最終製品のすべての構成要素において一貫していなければならない。.

ブラッシュドニッケル仕上げを指定する場合、デザイナーは表面の色だけでなく、その製造工程にも目を向ける必要があります。製造工程そのものが最終的な美観を決定します。ブラシの線の方向、深さ、一貫性が最も重要です。.

仕上げの均一性の微妙な違い

均一な外観を実現することが最大の課題である。一貫性のないブラッシングは、斑点やムラのある外観を作り出します。これは即座に製品の価値を下げてしまいます。.

ブラシのストロークが特有の光散乱効果を生み出す。これにより、素材に特徴的な柔らかな輝きが生まれる。この効果は 異方性反射率4. .見る角度や木目の方向によって、光の反射は異なる。.

PTSMAKEでは、この工程を厳重に管理しています。自動化システムを使用し、すべての部品がマスターサンプルと完全に一致するようにしています。.

安定した仕上がりのための重要な要素

私たちは、3つの主な要因が最終的な外観に影響することを発見しました。これらをコントロールすることが、ブラッシュドニッケル製品の表面仕上げを成功させる鍵です。.

| ファクター | 重要性 | 制御方法 |

|---|---|---|

| 研磨材 | 高い | 厳格な調達とテスト |

| ブラッシング圧 | 高い | 校正された機械 |

| 基板の準備 | ミディアム | 多段洗浄 |

これらのわずかな差異が、最終的な外観を変えてしまう。ハイエンドの家電製品や備品では、このレベルのディテールは譲れません。それが高級品と平均的な製品を分けるのです。.

つや消しニッケル仕上げの成功は、その質感、色調、均一性のコントロールにかかっています。繊細で方向性のある光沢は、欠点をうまく隠しますが、高級感を出すために、すべての製品部品に一貫性を持たせる精密な製造が必要です。.

つや消しニッケルと粉体塗装:工業部品にはどちらが良いか?

正しい表面処理を選択することは非常に重要です。美観と性能の両方に影響します。つや消しニッケルと粉体塗装の論争は、私の仕事でもよく出てきます。.

それぞれ工業部品には明確な利点がある。.

用途と外観

つや消しニッケル仕上げは、電気めっき加工です。部品にニッケル層を析出させます。.

パウダーコーティングは乾式仕上げのプロセスである。静電気を帯びたパウダーを使用し、それを熱で硬化させる。.

両者のルックスを簡単に比較してみよう。.

| 特徴 | ブラッシュド・ニッケル仕上げ | パウダーコーティング |

|---|---|---|

| 見て | メタリックで質感のある光沢 | 滑らかで均一な色 |

| フィール | わずかにテクスチャーあり | 様々(滑らかなものから粗いものまで) |

| カラー | メタル調に限定 | 豊富なカラーバリエーション |

この最初の選択は、多くの場合、製品の設計目標に左右される。.

さて、美観を超えてみましょう。産業用部品、特に過酷な環境において真に重要なのは性能です。そこで、過酷な使用に耐える表面処理に注目します。.

耐久性と耐性

パウダーコーティングは、厚いプラスチックのような層を作ります。そのため、欠けやひっかき、衝撃に強い。乱暴に扱われる部品には、非常に実用的な選択です。.

ブラッシュド・ニッケル仕上げは、より硬質な表面を提供する。仕上げは 電解析出5 は母材と非常に強固に結合する。その結果、優れた耐摩耗性と耐磨耗性を実現します。.

腐食と環境要因

腐食に関しては、どちらも効果的です。しかし、当社のテストによると、一般的に、つや消しニッケルは湿気や多くの化学薬品に対して優れた保護効果を発揮します。.

パウダーコーティングは強固なバリアを形成する。しかし、そのバリアが深い傷によって破られると、下地の金属が露出してしまう。これにより、コーティングの下に腐食が入り込む可能性がある。.

ヘッド・トゥ・ヘッドのパフォーマンス

| メートル | ブラッシュド・ニッケル | パウダーコーティング |

|---|---|---|

| 硬度(モース) | ~6 | 2-3 |

| 耐衝撃性 | グッド | 素晴らしい |

| 耐薬品性 | 素晴らしい | グッド |

| 耐紫外線性 | 素晴らしい | パウダーにより異なる |

最終的に、最適な仕上げは、部品が耐える特定のストレスに依存します。.

粉体塗装は耐衝撃性に優れ、多くの色の選択肢があります。つや消しニッケル仕上げは、優れた硬度、耐薬品性、高級感のあるメタリックな外観を提供します。お客様の産業用部品に必要な特定の性能によって決定してください。.

ブラッシュド・ニッケルの表面仕上げが機能的フィット感に与える影響

つや消しニッケル仕上げがもたらすのは、単なる美観だけではありません。部品の機能的な適合性に直接影響します。この仕上げは、部品の表面に物理的な層を追加します。.

この追加された材料は、最終寸法を変化させる。公差の厳しいアセンブリでは、これは非常に重要な要素です。これは、仕上げ後の最終的な部品の適合性を決定します。.

メッキが寸法に与える影響

ニッケル層は薄いものの、重要です。適切なブラッシュニッケルの寸法精度を確保するためには、最初の設計段階でニッケル層を考慮する必要があります。.

追加されたレイヤー

製造する前に、部品の寸法からメッキの厚みを差し引かなければならない。.

代表的なメッキの厚さを紹介しよう:

| メッキタイプ | 標準厚さ(マイクロメートル) | 典型的な厚さ(インチ) |

|---|---|---|

| 装飾ニッケル | 5 - 15 µm | 0.0002" - 0.0006" |

| エンジニアリング・ニッケル | 25 - 125 µm | 0.0010" - 0.0050" |

この小さな変化がアセンブリーを左右する。.

寸法への影響は必ずしも単純ではない。メッキの厚さが部品の表面全体で完全に均一であることは稀です。.

単純な厚さを超えて:フィット感のニュアンス

これらのばらつきを理解することが、完璧な機能的フィットを達成する鍵です。PTSMAKEでは、生産前のエンジニアリングの段階で、これらの変数を管理しています。.

エッジの蓄積とその結果

電気化学めっきプロセスでは、鋭い角やエッジに多くの材料が析出することが多い。この現象はエッジビルドアップとして知られている。.

これは、部品が正しく着座するのを妨げる可能性がある。また、応力集中が生じ、動的な用途では早期故障につながる可能性があります。.

熱膨張のミスマッチ

もう1つの決定的な要因は、「ヴェンテルとヴェンテルとの差」である。 熱膨張係数6 基材とニッケル層の間。.

部品が加熱または冷却されると、基材とコーティングは異なる速度で膨張または収縮します。これにより内部応力が発生し、部品の経時安定性に影響を与える可能性があります。.

この表は、一般的な材料の値を比較したものです:

| 素材 | CTE (µm/m-°C) |

|---|---|

| ニッケル | 13.4 |

| アルミニウム(6061) | 23.6 |

| スチール(カーボン) | 12.0 |

| ステンレススチール(304) | 17.2 |

特にアルミニウムとの不一致は大きい。私たちは、厳しい環境下での剥離や歪みといった問題を防ぐために、これらの特性を考慮しています。.

つや消しニッケル仕上げは、材料を追加することで機能的なフィット感に影響します。これにより、寸法精度と公差が変化します。仕上げ後の信頼できる部品嵌合を保証するために は、不均一なめっきや熱膨張などの要因を設計段階で 管理する必要があります。.

医療機器部品につや消しニッケル仕上げを使用する場合

医療分野では、細部までが重要です。部品の仕上げは見た目だけではありません。安全性と機能に関わるものなのです。.

規制と安全基準

FDAコンプライアンスは譲れない。つや消しニッケル仕上げは、正しく施されなければなりません。そうすることで、本来の医療用途に対して安全であることが保証されます。工程と基材が鍵となります。.

器具がどのように洗浄されるかを考えなければならない。仕上げは繰り返しの滅菌に耐えなければならない。.

| 滅菌方法 | ブラッシュド・ニッケルとの適合性 | 主な検討事項 |

|---|---|---|

| オートクレーブ(蒸気) | おおむね良好 | 何度も使用すると、わずかに変色することがある。 |

| ガンマ線照射 | 素晴らしい | 仕上げの完全性に大きな影響はない |

| エチレンオキシド(ETO) | 素晴らしい | 表面への悪影響なし |

これは医療用部品の仕上げ基準の重要な部分である。.

生体適合性と滅菌性の確保

医療機器のつや消しニッケル」という言葉には、慎重な 評価が必要です。この仕上げは、外部ハウジング、ノブ、コネクターによく使用されます。これらの部品は通常、患者との接触は最小限です。組織が直接、長期的に接触するような用途は一般的ではありません。.

最大の関心事は、ニッケルめっきが安定していることです。ニッケルめっきが患者の体内 に溶出してはならないのです。これは、材料 生体適合性7. .非反応性で耐久性のあるバリアを作るには、適切なメッキ処理が不可欠である。.

滅菌下での耐久性

医療用部品は過酷な滅菌サイクルにさらされます。高熱、蒸気、放射線に繰り返しさらされると、質の悪い仕上げが劣化する可能性があります。PTSMAKEでは、工程管理に重点を置いています。仕上げが完璧に密着し、多くのサイクルを通して完全性を維持することを保証します。.

非活動性:重要な要素

重要な要件は、表面が非反応性であることである。体液や刺激の強い洗浄剤に触れても腐食したり反応したりしないことです。ブラッシュドニッケル仕上げの品質は非常に重要です。.

| ファクター | ブラッシュド・ニッケル・パフォーマンス | 考察 |

|---|---|---|

| 耐薬品性 | グッド | 特定の化学物質と濃度による |

| 耐食性 | 非常に良い | メッキ工程では、ポロシティを除去しなければならない。 |

| 患者連絡先 | 限定 | 外部または非接触部品に最適 |

これにより、デバイスはその寿命を通じて安全かつ機能的に保たれる。.

医療用部品に適切な仕上げを選択することは、FDAのコンプライアンスと患者の安全のために非常に重要です。つや消しニッケルの性能は、用途、滅菌に耐える 能力、非反応性によって決まります。適切な工程管理が成功の鍵です。.

試作品のブラッシュド・ニッケルと量産品のブラッシュド・ニッケル:その違いは?

ブラッシュド・ニッケル仕上げを施す場合、プロトタイプの目標は量産品とは大きく異なります。スピード対拡張性という典型的なケースです。.

プロトタイプには、正しく見える仕上がりとスピードが必要だ。視覚的な検証と迅速な反復に重点を置く。.

コストとスピードが重要な原動力です。一点ものの部品であれば、正確な工程を完璧に再現する必要はありません。.

簡単に比較してみよう:

| アスペクト | プロトタイピング仕上げ | 生産終了 |

|---|---|---|

| 主要目標 | ビジュアル承認 | 一貫性と耐久性 |

| キードライバー | スピードと低コスト | 再現性と品質 |

| プロセス | 多くの場合、手動で、フレキシブル | 自動化、標準化 |

A ブラッシュド・ニッケル・プロトタイプ仕上げ はその目的を完璧に果たす。より大きな投資に踏み切る前に、審美的なデザインの選択を確認することができる。.

プロトタイプの仕上げから生産規模のプロセスへの移行には、考え方と方法論の大幅な転換が必要です。単に同じことを何度もやるということではなく、まったく新しい堅牢なプロセスをエンジニアリングすることなのだ。.

プロトタイピングのマインドセット

プロトタイピングの際、私たちはしばしば手作業のテクニックを使います。オペレーターが手持ちの研磨パッドを使用して、希望する外観を実現することもあります。この方法は迅速で柔軟性があり、1つの部品に最適です。フィードバックに基づいて素早く調整することができます。目標は、単に代表的な表面を作ることです。.

大量生産のためのスケーリング

大量生産の場合、手作業による方法は現実的ではない。ばらつきが大きすぎるからだ。その代わりに、私たちは厳格な 量産ブラッシュ仕上げガイドライン. .これには、工具速度、圧力、砥粒などのパラメータを制御した自動化または半自動化システムが含まれる。.

のツールに頼っている。 表面計測8 を使用して仕上げを定量化し、すべての部品が正確な仕様を満たしていることを確認します。このデータ主導のアプローチは、当て推量を排除し、何千ものユニットにわたる一貫性を保証します。PTSMAKEでは、最終製品が承認されたプロトタイプと確実に一致するよう、お客様と共にこれらのガイドラインを作成します。.

以下の表は、アプローチの主な違いを示している:

| プロセス・ファクター | プロトタイプ | 大量生産 |

|---|---|---|

| 方法 | 手動または簡易固定具 | 自動化ライン、CNC |

| 工具 | 汎用研磨剤 | カスタム金型と治具 |

| 品質管理 | 目視検査 | 機器測定 |

| コスト重視 | セットアップ費用 | 出来高部品単価 |

この構造化されたアプローチは、最終組立においてブランドの品質と製品の性能を維持するために極めて重要である。.

つまり、プロトタイピングでは、スピードとつや消しニッケル仕上げの視覚的表現が優先されます。生産工程では、1つ1つの部品が同一であり、厳格な品質基準を満たしていることを保証するために、管理され、反復可能で、拡張可能なプロセスへの移行が求められます。.

ロボット・ハードウェアにおけるブラッシュド・ニッケルの高度な用途

ロボット筐体は、単に内部部品を保護するだけではありません。製品のアイデンティティの重要な一部なのです。仕上げは、耐久性と見た目の美しさの両方が求められます。.

ブラッシュド・ニッケル仕上げが真に輝くのはこの部分です。洗練されたモダンな外観が、品質と高性能を物語っています。.

機能とフォルムの融合

ロボット工学のつや消しニッケル部品に最適です。指紋がつきにくく、小さな傷もよく隠します。これは、人の出入りが多い環境にあるロボットには非常に重要です。.

プレミアム感の実現

均一で質感のある外観は、ハードウェアの価値を高めます。ロボット工学を産業用ツールからハイエンドのオートメーション・ハードウェアへと押し上げる。.

| ベネフィット・カテゴリー | 具体的な利点 |

|---|---|

| 美的 | 高級でクリーンな外観 |

| 機能的 | 汚れや傷を隠す |

| 耐久性 | 耐食性と耐摩耗性 |

高級な外観は、機能を損なうことはできません。特に複雑な形状や大型の筐体部品では、一貫したブラッシュドニッケル仕上げを施すことが課題となります。一貫性がないと、外観が台無しになってしまいます。.

そのためには、プロセス全体を厳しく管理する必要がある。原料から最終的なめっき浴まで、すべての工程が重要です。.

主なアプリケーションの課題

オートメーションハードウェアの完璧な仕上げを実現するのは簡単ではありません。メッキ時の熱による反りや、不均一なテクスチャーは大きな問題となります。私たちはこれらの部分に細心の注意を払っています。.

材料の準備

表面は完全にきれいに整えなければなりません。下地材に欠陥があると、ブラッシュドニッケルの仕上げによって拡大されてしまいます。この最初のステップは、品質にとって譲れないものです。.

めっき工程管理

完璧な仕上がりを実現できるかどうかは、優れた技術にかかっている。 基板接着9 ニッケルと母材との間長年の改良を経て、私たちは浴の化学的性質と電気的パラメーターを調整しました。これにより、サイズや形状に関係なく、すべての部品で一貫した厚みと質感が保証されます。これは、ロボット用つや消しニッケル部品にとって非常に重要です。.

| チャレンジ | PTSMAKEのソリューション |

|---|---|

| 一貫性のないテクスチャー | ブラッシング技術の厳格な管理 |

| 接着不良 | 高度な多段階表面クリーニング |

| カラーバリエーション | 正確な薬液浴モニタリング |

つや消しニッケルは、ロボットシェルに堅牢な機能性と高級な美観を理想的に融合させます。このバランスを実現するには、最初の表面処理から最後の仕上げまで、専門家による工程管理が必要であり、要求の厳しいオートメーションハードウェアの高品質な仕上がりを保証します。.

高摩擦部品や可動部品にはつや消しニッケルが適しているか?

つや消しのニッケル仕上げが見事な外観。しかし、可動部には十分な強度があるのでしょうか?これはエンジニアにとって重要な問題です。.

静的なものには耐久性があるが、摩擦下では性能が変化する。つや消しニッケル仕上げは主に装飾層です。常に機械的に磨耗するよう設計されていません。.

これでは仕上がりがすぐに劣化してしまう。その 磨耗特性 は、単に動的で接触頻度の高い用途には適さない。その理由を見て、より良い選択肢を探そう。.

私たちが分析するとき ブラッシュド・ニッケル・フリクション, 主な問題は、素材が比較的柔らかいことだ。そのため、表面は傷や摩耗の影響を受けやすい。さらに深刻なケースでは、カジリにつながることもある。これは、2つの摺動する金属表面が接着し、その後引き裂かれ、大きな損傷を引き起こすものである。.

動きを伴う要素については、その動きを考慮しなければならない。 トライボロジー10 特性。耐摩耗性に特化した仕上げが必要です。PTSMAKEでは、このような要求の高い用途には、より機能的なコーティングをお勧めすることがよくあります。硬質クロムや無電解ニッケルなどのオプションは、硬度と潤滑性に非常に優れています。最も要求の厳しい作業には、PVDコーティングが最適です。.

以下は私たちの経験からの簡単な内訳である:

| 仕上げオプション | 硬度(ビッカース) | 耐摩耗性 | 主要用途 |

|---|---|---|---|

| ブラッシュド・ニッケル | 低・中程度 | 低い | 装飾的, 静的 |

| ハードクローム | 高い | 素晴らしい | スライディング・コンポーネント |

| 無電解ニッケル | 高い | 非常に良い | ユニフォームカバー、ウェア |

| PVDコーティング | 非常に高い | 例外的 | 極度の摩耗、低摩擦 |

正しい仕上げを選択することは、見た目だけの問題ではありません。その部品が全寿命にわたって確実に機能するようにすることです。.

つや消しニッケル仕上げは静止部品には最適ですが、 摩擦の多い部品には不向きです。可動部品には、耐久性を確保し、早期故障を防ぐために、硬質クロムや無電解ニッケルなどの優れた代替品が必要です。.

ブラッシュド・ニッケルの外装でフォルムと機能をバランスさせる方法

工業デザイナーはしばしば課題に直面する。性能を犠牲にすることなく、いかに製品を美しく見せるか。そこで機能的な美学が登場します。ブラッシュドニッケル仕上げはその好例です。.

洗練されたモダンな外観を提供する。しかし、その価値は外観だけにとどまりません。正しく塗布すれば、この工業用外装仕上げは耐久性と耐食性を高めます。最終製品がすべての技術仕様を満たすことを保証します。それは、美しさと強さの両方を実現することなのです。.

成功の鍵は細部にあります。完璧なつや消しニッケル仕上げを実現するのは、最終的なコーティングだけではありません。下地材の選択から始まります。金属によって、仕上げ加工に対する反応は異なります。これは、最終的な外観と機能的特性の両方に影響します。.

例えば、塗布技術は非常に重要である。不適切な仕上げは、剥離や一貫性のない保護につながります。これは製品の寿命を損なう。外観がスペックを損なう典型的なケースだ。その 基板準備11 適切な接着と均一な外観を確保するためには、完璧でなければならない。.

私たちは常に製品の最終使用環境を考慮します。屋内で使用される医療機器用の部品は、屋外で使用される自動車部品とは異なるニーズがあります。私たちは、このような具体的な要求を満たすために工程を調整します。これにより、つや消しニッケルの機能美が真にその目的を果たすことができるのです。.

| ファクター | 形態(美観)への影響 | 機能への影響(スペック) |

|---|---|---|

| ベース素材 | 最終的な色合いと質感に影響 | 耐食性、強度を決定する |

| 表面処理 | 滑らかで均一な外観 | 接着性と耐久性のために重要 |

| めっき厚さ | 色の深みと豊かさに影響 | 耐摩耗性と寿命に影響 |

| シーリングコート | 一貫したマットまたはサテンの外観を提供する | 最終的な保護層を加える |

この入念な計画により、ブラッシュドニッケルの工業用外装仕上げは単なるきれいな表面ではありません。部品の性能に不可欠な要素となるのです。.

優れたつや消しニッケル仕上げを実現するには、美観だけではありません。基材の選択から最終的なシーリングに至るまで、詳細なアプローチが要求されます。こうすることで、工業用外装仕上げは、性能仕様を損なうことなく、形と機能の両方を高めることができます。.

ブラッシュド・ニッケル仕上げに関するよくある質問

つや消しニッケル仕上げは、部品の寸法公差に影響しますか?

はい、どのようなコーティングでも厚みが増します。高精度の部品の場合、最初のCNC加工の段階で、通常数マイクロメートルのメッキ厚を考慮します。これにより、最終的な寸法が仕様内に収まるようになります。.

この工業用外装仕上げは、過酷な環境下でどのように持ちこたえるのだろうか?

正しく処理されれば、非常によく仕上がります。適切なトップコートを施したつや消しニッケル仕上げは、耐食性と耐摩耗性に優れているため、多くの工業用途や屋外用途に適しています。.

つや消しニッケル仕上げで、さまざまな質感を出すことはできますか?

もちろん。起毛」効果は、表面処理技術を変更することで、細かいものから粗いものまで調整することができます。これにより、特定のデザイン要件に適合するさまざまな美的効果を得ることができます。.

PTSMAKEで設計意図を達成する

美観と工学的仕様のバランスをとることは複雑です。PTSMAKEでは、精密製造と仕上げを専門としています。お客様と協力して、お客様の部品に理想的な仕上げを選択・適用し、妥協することなくお客様のデザインビジョンを実現します。次のプロジェクトについてご相談ください。.

最終的に、形と機能のバランスは妥協ではなく、目標です。ブラッシュドニッケル仕上げは、それを達成するための優れたツールです。材料科学から塗布技術に至るまで、全プロセスを重視することで、美しく、長持ちする製品を生み出すことができるのです。.

舞台裏:CNC部品につや消しニッケルを施す方法

古典的なつや消しニッケル仕上げが、どのようにしてCNC部品に施されるのか不思議に思ったことはありませんか?それは単純な作業ではありません。正確な化学的・機械的ステップの組み合わせなのです。この工程により、美しさと耐久性の両方が保証されるのです。.

つや消しニッケルがどのように適用されるかを理解することが重要です。お客様のプロジェクトに適したCNC部品の表面仕上げを選択する際に役立ちます。最も一般的な方法には、主に2つの段階があります。.

コア・アプリケーション・プロセス

まず、通常は電気メッキによってニッケルの層が施される。その後、機械的なブラッシング技術によって、最終的な質感を作り出します。主な方法を見てみよう。.

| 方法 | 主要用途 | 主な特徴 |

|---|---|---|

| 電気めっき | ベースニッケル層 | 化学蒸着 |

| 機械的ブラッシング | 質感を生み出す | 物理的摩耗 |

| 蒸着 | 高級仕上げ | 原子結合 |

完璧なブラッシュドニッケル仕上げに至るまでには、細心の注意が必要です。PTSMAKEでは、すべてのパーツが厳格な品質基準を満たすよう、このプロセスを慎重に管理しています。それはブラッシングのずっと前から始まっています。.

電気めっき財団

最も一般的な方法は、電気めっきから始まります。この工程では、CNC部品の表面に均一なニッケル 層を形成します。これにより、必要な耐食性と下地色が得られます。.

部品準備

メッキの前に、部品は完全に清浄でなければならない。油分、汚れ、酸化物は、多段階の洗浄と脱脂工程を経て除去されます。適切な接着のためには、清浄な表面は譲れません。.

めっき浴

次に、清浄な部品を、溶解したニッケル塩を含む電解質溶液に浸します。この溶液に電流を流す。これにより カソード析出12, 溶液中のニッケルイオンが部品に付着する。.

ブラッシュド・エフェクトの実現

めっき後、部品は滑らかで光沢のあるニッケル表面になります。つや消しの外観を得るには、機械的研磨を使用します。研磨ベルトや特殊なブラシを表面を一方向に動かします。これにより、起毛ニッケル仕上げの特徴である細かい平行線が生まれます。.

| 特徴 | 電気メッキ+ブラッシング | PVD(蒸着) |

|---|---|---|

| コスト | より費用対効果の高い | 高いイニシャルコスト |

| 耐久性 | グッド | 素晴らしい |

| 外観 | クラシックで温かみのある音色 | 様々な音色を提供できる |

| 複雑さ | 中程度 | 高い |

このプロセスは、まず電気めっきでニッケル層を形成し、次に機械的ブラッシングでテクスチャーを形成します。非常に高い耐久性が要求される用途には、物理蒸着(PVD)が、コストは高くなりますが、高性能の代替手段を提供します。その選択は、部品の最終用途に完全に依存します。.

PTSMAKEソリューションでブラッシュド・ニッケルの素晴らしさを解き放つ

つや消しニッケル仕上げの耐久性、審美性、精度で、貴社の工業製品を強化する準備はできていますか?今すぐPTSMAKEにご連絡ください。迅速なお見積もりで、試作品から大量生産まで、当社の専門チームが完璧なCNC加工と仕上げをお届けします。今すぐお問い合わせを送信して、ハードウェアをアップグレードしましょう!

この電気化学的プロセスが、金属製金具の耐久性と耐食性をどのように向上させるかを探る。. ↩

この電気化学的プロセスを理解し、あなたの設計でそれを防ぐ方法を理解してください。. ↩

このめっき法が、複雑な形状の部品に不可欠な、優れた皮膜均一性をどのように実現しているかをご覧ください。. ↩

この光学的特性が、ブラッシュドメタル仕上げの特徴的な外観をどのように作り出しているかを理解する。. ↩

このメッキ法の科学と、強力な金属結合を形成する方法を理解する。. ↩

温度変化による材料の膨張が、設計の長期的な性能と安定性にどのような影響を与えるかをご覧ください。. ↩

人体内で安全に使用するために必要な材料特性について詳しく知る。. ↩

正確な表面測定が製品の品質と一貫性をどのように保証するかをご覧ください。. ↩

コーティングと母材との結合が部品の耐久性と性能にどのように影響するかを理解する。. ↩

クリックすると、表面の相互作用が摩擦や摩耗、部品全体の寿命にどのように影響するかを理解できます。. ↩

適切な表面処理が、仕上げの接着性、耐久性、そして全体的な品質にとっていかに重要であるかを学ぶ。. ↩

金属イオンがどのようにして表面に蒸着され、薄い保護膜ができるのか、その背後にある科学を探る。. ↩