アルミニウム製品が経年変化で不均一な斑状の青銅色を発色し、プロフェッショナルな外観を台無しにする現象に気づいたことはありませんか?不適切な青銅色陽極酸化処理の仕様と施工は、高級製品を目障りな代物に変え、数千ドルの再加工コストを発生させ、ブランド評価を損なう可能性があります。.

ブロンズ陽極酸化アルミニウムは、硫酸スズなどの金属塩を陽極細孔に析出させる二段階の電解処理により独特の色彩を実現する。適切に仕様が定められれば、耐食性が向上した耐久性のある表面仕上げと均一な発色を得る。.

私はPTSMAKEにおいて15年以上にわたりブロンズ陽極酸化処理に携わり、顧客が高額なミスを回避し完璧な仕上げを実現する支援をしてきました。本ガイドでは、カラー化学から故障解析まで網羅し、ブロンズ陽極酸化プロジェクトを成功裏に指定・管理するための知識を提供します。.

陽極酸化処理において「ブロンズ」色は化学的にどのように生成されるのか?

アルミ部品のあの深みのある耐久性のあるブロンズ仕上げについて考えたことはありますか?それは塗装ではありません。高度な化学処理によるものです。.

二段階カラーリングマジック

この美しい色合いは、二段階の電解着色法によって創り出されます。これにより、均一で長持ちする仕上がりが保証されます。.

このプロセスではまず多孔質層を形成します。次に、その細孔に金属塩を析出させて発色させます。これにより非常に耐久性の高いブロンズ色アルマイト処理アルミニウム表面が得られます。.

| ファクター | 色への影響 |

|---|---|

| 堆積時間 | 長い時間ほど影は濃くなる |

| 電圧 | 電圧が高くなると色合いが濃くなる |

電解着色を深く探る

真の技術は第二段階にある。明確な陽極酸化皮膜を形成した後、アルミニウム部品を酸性溶液に浸漬する。この浴槽には金属塩、通常は硫酸スズが充填されている。.

次に、部品に交流(AC)を印加します。この工程では、最終的な色調を得るために精密な制御が不可欠です。.

金属塩の役割

交流電圧が硫酸スズ溶液から微細な金属イオンを駆動する。これらのイオンは第一工程で形成された細孔の奥深くに沈着する。表面コーティングではなく、陽極酸化皮膜の構成要素となる。これが、その色が摩耗や紫外線に対して非常に耐性を持つ理由である。.

最終的な色合いの制御

特定のブロンズ色合い——明るいシャンパン色から濃いブロンズ色まで——を実現するには、精度がすべてです。色の濃さは、堆積する金属の量に直接依存します。.

この析出は時間と電圧を管理することで制御します。浴槽での時間延長または電圧上昇により金属粒子が増加し、より暗い仕上げが得られます。部品の表面 インピーダンス1 電流が均等に分配されるかどうかに重要な役割を果たす。.

| パラメータ制御 | ライトブロンズ | 中程度のブロンズ | ダークブロンズ |

|---|---|---|---|

| 堆積時間 | ショート | ミディアム | ロング |

| 交流電圧 | 低い | ミディアム | 高い |

PTSMAKEにおけるプロジェクトでは、このプロセスを調整し、大規模な生産工程全体で正確な色調の一貫性を実現しています。.

青銅色は二段階の電解処理によって生成されます。まず酸化皮膜を形成し、その微細孔に金属塩を精密に析出させます。最終的な色調は電圧と析出時間を調整することで厳密に制御され、耐久性に優れた仕上げを実現します。.

ブロンズ陽極酸化処理の主な特性は何ですか?

ブロンズ陽極酸化処理は単なる着色以上の効果をもたらします。アルミニウム表面に新たな一体化した層を形成し、材料性能を大幅に向上させます。これは真の機能的アップグレードです。.

この保護層は、下地の素地アルミニウムよりもはるかに硬く、耐久性に優れています。PTSMAKEでの過去のプロジェクトでは、これが部品の寿命をいかに向上させるかを確認してきました。.

直接比較してみましょう。.

| プロパティ | 生アルミニウム | ブロンズ色アルマイト処理アルミニウム |

|---|---|---|

| 硬度 | 軟質(モース硬度約2.5) | 非常に硬い(モース硬度約9) |

| 腐食 | 影響を受けやすい | 高い耐性 |

| 外観 | くすんでいて、傷がつきやすい | 豊かな色彩、耐摩耗性 |

パフォーマンス向上の解明

ブロンズ陽極酸化処理の利点は、単なる外観美を超えた効果をもたらします。こうした強化された特性は、我々が頻繁に遭遇する過酷な環境下で使用される部品にとって極めて重要です。.

優れた硬度と耐摩耗性

陽極酸化処理はアルミニウム表面を酸化アルミニウムに変換する。この層は極めて硬く、モース硬度でダイヤモンドに迫る硬度を有する。.

これにより表面は傷や摩耗に対して非常に高い耐性を発揮します。これは非常に柔らかく損傷しやすい無加工のアルミニウムに比べて大きな利点です。この耐久性は機能部品にとって極めて重要です。.

環境回復力

耐食性が劇的に向上します。当社の試験では、ブロンズ陽極酸化処理を施したアルミニウム部品は、数百時間に及ぶ塩水噴霧試験に劣化なく耐えられます。未処理のアルミニウムは同様の条件下では短時間で劣化します。.

ブロンズ色は紫外線に対する耐性も非常に高い。色調が多孔質の酸化被膜内に埋め込まれているため、塗料で見られるような退色やチョーキングが生じない。これにより屋外用途において、長期間にわたり均一な外観が維持される。.

ユニークな電気的特性

酸化アルミニウム層は優れた電気絶縁体である。この特性は、高い絶縁性として知られている。 誘電率2, 電子機器筐体にとって極めて重要です。筐体と内部部品間の偶発的な短絡を防止します。この保護機能が、顧客が電子製品にブロンズ陽極酸化アルミニウム仕上げを指定する主な理由です。.

陽極酸化処理によるブロンズ仕上げはアルミニウムを変質させ、極めて高い硬度と耐久性を付与するとともに、腐食や紫外線への耐性を高めます。優れた電気絶縁特性も備えるため、精密電子機器の保護に最適な選択肢となり、信頼性と長寿命を兼ね備えたソリューションを提供します。.

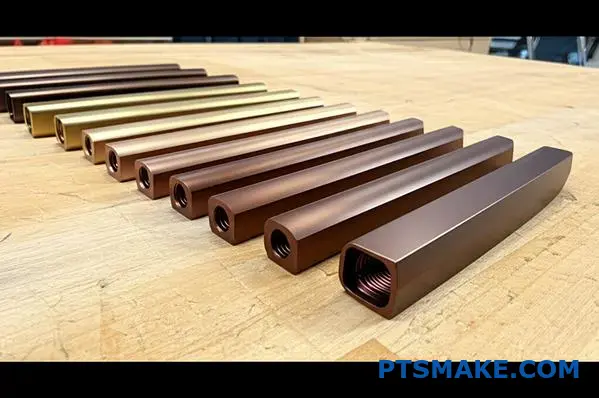

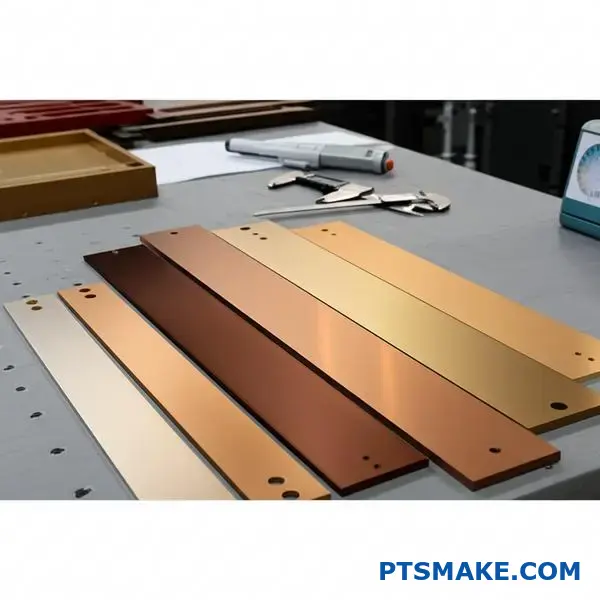

利用可能なブロンズ陽極酸化処理のシェードの全色調はどのようなものですか?

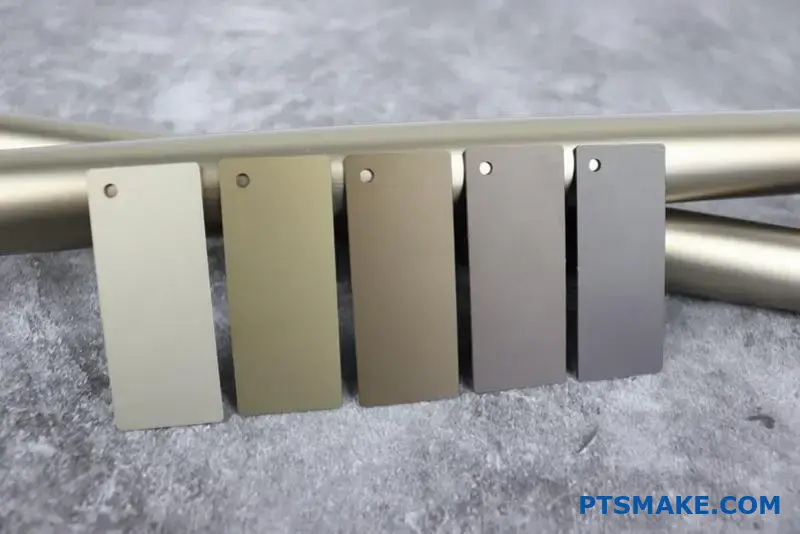

ブロンズ陽極酸化パレットの分類

ブロンズ陽極酸化処理は単一の色ではなく、豊かな色調のスペクトルを提供します。その色合いは淡いシャンパン色から深い、ほぼ黒に近い色まで及びます。このバリエーションにより、デザインの柔軟性が大幅に向上します。.

これらの仕上げは通常、明確化のために分類されます。PTSMAKEでは、プロジェクトに最適な色調をお客様と共同で選定することがよくあります。これらの一般的な分類を理解することが第一歩です。.

| シェードカテゴリー | 一般的な説明 | 代表的なアプリケーション |

|---|---|---|

| ライトブロンズ | シャンパン、淡い黄金色 | 建築用トリム、民生用電子機器 |

| 中程度のブロンズ | クラシックで温かみのある茶色 | 窓枠、装飾パネル |

| ダークブロンズ | 深いチョコレートブラウン | 高級照明器具、看板 |

| 彫像用青銅 | ほぼ黒、非常に暗い | 記念碑的かつ芸術的な作品 |

特定の色合いを実現する方法

特定のブロンズ色合いを実現するには精密な科学が必要です。単にアルミニウムをタンクに浸すだけでは不十分です。当社は複数の重要なプロセス変数を制御し、すべてのバッチで一貫性のある再現性のある結果を得ています。.

仕様と制御

お客様は制御サンプルまたは業界標準の色コードを用いて色調を指定します。当社の役割は、その目標を精密な製造レシピに変換することです。これにより、陽極酸化処理を施したアルミニウム部品のブロンズ色が完璧に一致することを保証します。.

鍵は陽極酸化処理そのものの管理にある。色は酸化アルミニウム層の細孔に沈着した無機塩に由来する。これらの沈着物の量と分布が最終的な色合いを決定する。.

主要プロセス変数

最終的な色の濃さと均一性を左右する主な要因は3つある。当社の試験結果によれば、わずかな変化でも結果に影響を及ぼす。着色槽への浸漬時間、電気 電流密度3, および着色溶液の化学的濃度。.

より長い浸漬時間とより高い電流密度は、一般的により濃い色合いをもたらす。.

| プロセス変数 | 日陰への影響 | 当社の制御方法 |

|---|---|---|

| 浸漬時間 | 時間が長いほど = 色が濃くなる | 自動タイマーとプロセス制御 |

| 電流密度 | 高密度 = 深い色 | 精密電源監視 |

| 溶液化学 | 濃度は彩度に影響する | 定期的な化学分析と調整 |

これらの変数を制御することで、お客様が思い描いた通りのブロンズ色を実現します。.

ブロンズスペクトルとプロセス変数を理解することが重要です。これにより正確なカラーマッチングが可能となり、試作から量産に至るまで、最終部品が厳密な美的・機能的要件を満たすことが保証されます。.

業界基準では、ブロンズ陽極酸化処理の仕上げはどのように分類されますか?

ブロンズ陽極酸化処理の仕上げを扱うには、主要な規格を理解することが不可欠です。これらは単なる規則ではなく、品質に関する共通言語です。設計者から製造業者まで、関係者全員が同じ認識を持つことを保証します。.

主要な標準化団体が基準を設定する。各団体は異なる重点分野を持ち、これが最終製品の性能と外観を決定する。.

主要な標準化団体

- AAMA: 主に建築用途向け。.

- クアラノド: 欧州品質基準.

- MIL-A-8625: 厳格な米国軍用規格。.

主な用途を見てみましょう。.

| スタンダード | 主な焦点 | 地理的地域 |

|---|---|---|

| AAMA | 建築用アルミニウム | 北米 |

| クアラノド | 建築品質 | ヨーロッパ |

| MIL-A-8625 | 軍事・防衛 | 米国 |

これらの違いを理解することが第一歩です。これにより、プロジェクトのニーズに合った適切な仕上げを選ぶのに役立ちます。.

AAMA:建築業界のベンチマーク

建築プロジェクトにおいては、米国建築製造業者協会(AAMA)の規格が極めて重要です。AAMA 611が最も関連性の高い仕様書であり、陽極酸化アルミニウムの性能を規定しています。.

この規格は2つのクラスを定義する。クラスIはより厚い陽極酸化皮膜(0.7ミルまたは18マイクロン)を有する。クラスIIはより薄い皮膜(0.4ミルまたは10マイクロン)を有する。屋外用ブロンズ陽極酸化アルミニウムにおいては、耐久性のためにクラスIが必須である。.

クアラノド:欧州品質認証マーク

ヨーロッパでは、Qualanodが陽極酸化処理の品質ラベルを提供しています。これは包括的なシステムであり、工程管理、設備、最終製品試験を網羅しています。.

クアラノドは異なる陽極酸化処理業者間で一貫した品質を保証します。これは複数のサプライヤーを伴う大規模プロジェクトにおいて極めて重要です。コーティング厚さ、シーリング品質、耐摩耗性を規定します。PTSMAKEでは、欧州市場にまたがるプロジェクトを持つクライアント向けにクアラノドを頻繁に参照し、コンプライアンスと品質を確保しています。これは仕上げの期待耐用年数を定義するのに役立ち、材料選定における重要な要素です。 トライボロジー4.

MIL-A-8625: 軍用規格

米国軍のMIL-A-8625は最も要求の厳しい規格である。防衛および航空宇宙用途向けの陽極酸化処理を規定している。.

この規格では主に2種類を規定している:タイプI(クロム酸)とタイプII(硫酸)。青銅仕上げはタイプIIに分類される。またこの規格には2つのクラスがある:クラス1(無染色)とクラス2(染色)。青銅にはクラス2が適用され、色均一性と耐食性について厳格な要求事項が定められている。.

| 仕様 | 主な要件 | 代表的なアプリケーション |

|---|---|---|

| AAMA 611 クラスI | ≥18 µmの厚さ | 外装建築 |

| クアラノド AA 20 | 平均厚さ20マイクロメートル | 高摩耗構造 |

| MIL-A-8625 タイプII | 耐食性と耐摩耗性 | 航空宇宙、防衛部品 |

適切な規格の選択は極めて重要です。それは部品の寿命、外観、コストに直接影響します。.

AAMA、Qualanod、およびMIL-A-8625は、青銅陽極酸化皮膜を分類するための独自の枠組みを提供する。各規格は、建築外装から厳しい要求が課される軍事部品に至るまで、特定の用途に合わせた品質と性能を保証し、材料選定と加工プロセスを導くものである。.

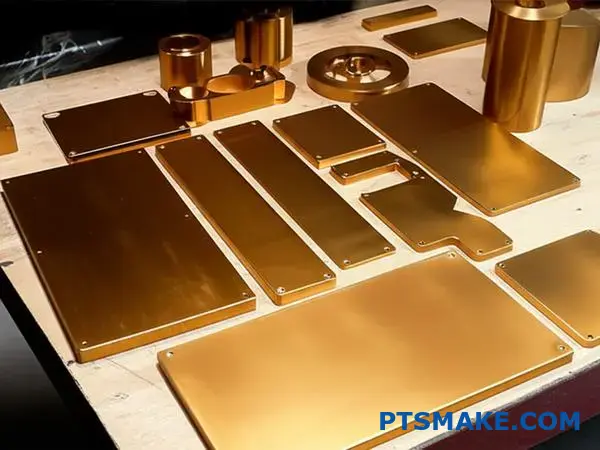

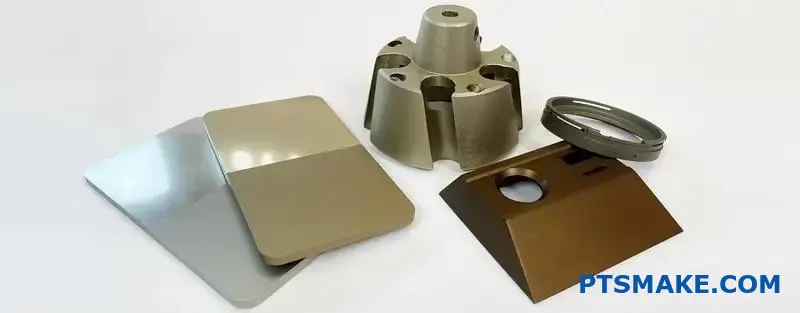

ブロンズ陽極酸化処理と組み合わされる一般的な表面テクスチャは何ですか?

ブロンズ陽極酸化処理を施す前に、部品の表面仕上げが極めて重要です。この機械加工前の仕上げが最終的な外観を決定づけます。光が表面でどのように反射するかを左右するのです。.

それを色のキャンバスと考えてください。.

ブラッシュド仕上げ

ブラッシュ仕上げは微細な平行線を生む。これにより青銅はサテンのような金属光沢を帯びる。微細な欠陥を隠すのに最適である。.

研磨仕上げ

研磨により鏡面のような反射面が形成されます。青銅を陽極酸化処理すると、深みのある豊かな色調が生まれます。高い光沢が部品を際立たせます。.

ビードブラスト仕上げ

ビードブラスト加工は均一でつや消し、非指向性の質感を生み出します。ブロンズ陽極酸化アルミニウムの場合、柔らかく反射しない仕上げとなります。モダンで落ち着いた外観を呈します。.

簡単に比較してみよう:

| 仕上げタイプ | 視覚効果 | 一般的な使用例 |

|---|---|---|

| ブラシ | 直線的、サテンの光沢 | 建築用パネル、家電製品 |

| ポリッシュ | 鏡面仕上げ、高光沢 | 装飾用トリム、高級品 |

| ビードブラスト処理 | つや消し、非反射 | 電子部品ケース、ハイテク部品 |

この初期のテクスチャーは極めて重要な決定事項である。それは陽極酸化処理されたブロンズ部品の特性を完全に変える。.

質感と光の相互作用こそが魔法が生まれる瞬間だ。色そのものだけでなく、その色がどのように知覚されるかが重要である。例えば、磨かれた表面は強い光を反射し、 鏡面反射5, これにより、特定の角度ではブロンズ色がより暗く、より濃く見える。.

逆に、ビードブラスト加工のテクスチャーは光を拡散させます。これにより、あらゆる角度から見た際に非常に均一な色調が得られます。ブロンズは柔らかく温かみのある印象となり、強いまぶしさを伴いません。PTSMAKEでは、ユーザーインターフェース部品において目の疲れを軽減するため、この加工を頻繁に推奨しています。.

サテン仕上げ

サテン仕上げは中間的な質感です。研磨仕上げより光沢は控えめですが、ブラッシュ仕上げより滑らかです。ブロンズに上品で控えめな光沢を与え、高級感のある手触りを実現します。バランスの取れた美観を提供します。.

適切な質感の選択は製品設計における重要なステップです。当社の経験上、最終用途が最適な選択を決定します。家電製品では清潔でモダンな印象を与えるためにビードブラスト加工が用いられる場合があります。高級建築用トリムには、クラシックな優雅さを表現するためブラッシュ仕上げが頻繁に採用されます。.

当社がクライアントと実施したテストに基づくと、テクスチャーがブロンズ陽極酸化処理の知覚される色相を微妙に変化させることが判明しました。.

| 終了 | 光の相互作用 | 知覚される青銅色 | 指紋を隠す |

|---|---|---|---|

| ポリッシュ | 高反射性、鋭い | 深みのある、濃い、豊かな | 貧しい |

| ブラシ | 指向性反射 | 光の角度によって異なる | グッド |

| サテン | 柔らかく、ほのかに輝く | 均一で、ほのかな光沢 | 非常に良い |

| ビードブラスト処理 | 高度に拡散した、つや消し | 柔らかく、均一で、軽い | 素晴らしい |

この選択は、見た目の美しさだけでなく、耐傷性や指紋の目立ちやすさといった機能面にも影響します。.

機械的下処理(ブラッシング、研磨、ビードブラストなど)は、陽極酸化処理を施したブロンズ部品の最終的な外観を根本的に変化させます。それぞれのテクスチャーは光と独自に相互作用し、色の深みと光沢に影響を与えます。この選択は、美観と機能性の両面において重要な設計上の考慮事項です。.

色の均一性はどのように客観的に規定され、測定されるのか?

「見た目が正しい」という判断をどう超えるか?主観的なチェックは信頼できない。真の精度を得るには数値が必要だ。.

ここで客観的な色測定が重要になります。これは科学的なシステムを用いて色を定義し検証するものです。.

CIELAB色空間

私たちはCIELABシステム、またはLab*. すべての色を3つの値で表現する。これにより、色指定のための普遍的な言語が提供される。.

デルタE(ΔE)による許容差の定義

デルタE(ΔE)は、2つの色の間の「距離」を測定します。ΔEが低いほど、色は非常に近いことを意味します。これは一貫性にとって極めて重要です。.

| 測定方法 | 説明 | メリット |

|---|---|---|

| ビジュアル・チェック | 人間の目と標準照明に依存する。. | 初期チェックには迅速かつ簡便です。. |

| CIELAB & ΔE | 分光光度計をLに使用するab* データ. | 定量的、再現性があり、客観的。. |

このシステムにより、すべての部品が完璧に適合します。.

人間の目だけに頼るのは、一貫性を損なう原因となる。同じ部品を見ても、人によって異なる色合いに見えることがある。これは複雑な仕上げにおいて特に顕著だ。例えば、あるロットの 陽極酸化処理されたアルミニウム(ブロンズ) 部品にはわずかな差異が生じる場合があります。.

これらの差異は目では見落とされる可能性があるが、重要な場合がある。CIELAB色空間は、あらゆる色に正確な座標を割り当てることでこの問題を解決する。.

Lを理解するab* 値

このシステムは3軸で動作します:

- **L***: 明るさを表し、0(黒)から100(白)までの値を取ります。.

- **a***: 赤緑軸を表す。.

- **b***: 黄色-青軸を表す。.

デバイスと呼ばれるものを使用する 分光光度計6, これらの値はマスターサンプルから測定します。これが基準となります。次に許容デルタE(ΔE)許容値を定義します。これは許容される最大の色差です。.

あらゆる生産部品について、そのLを測定します。ab*値を算出します。対象サンプルとマスターサンプル間のΔEを計算します。許容範囲内であれば合格です。これほど単純かつ精密なのです。.

| デルタE(ΔE)値 | 知覚的解釈 | 典型的な使用例 |

|---|---|---|

| < 1.0 | 人間の目では認識できない | 高級自動車用パネル |

| 1.0 - 2.0 | 注意深く観察することで知覚できる | 民生用電子機器筐体 |

| 2.0 – 3.5 | 一目瞭然 | 一般産業用部品 |

このデータ駆動型のアプローチにより、推測の余地は一切なくなります。.

客観的な色測定にはCIELABシステムとDelta E許容差を採用しています。この手法により主観的な判断を精密なデータに置き換え、当社PTSMAKEで生産する全ての部品がお客様の正確な色仕様を満たし、生産ロット全体にわたる一貫性を保証します。.

大規模なプロジェクト全体で色の統一性をどのように管理すればよいですか?

理論から実践へ移行することが鍵です。色を真に管理するには、具体的な制御が必要です。解釈の余地を残さない、明確な物理的な基準を設定することなのです。.

このアプローチは主観的な議論を防ぎます。あなた、あなたのチーム、そしてPTSMAKEの私たちにとって共有された物理的な現実を創り出します。以下が私たちが頼りにする方法です。.

マスターカラー基準を確立する

まず、「マスター」サンプルを作成します。これは目標色を定義する完璧な1点です。今後すべての部品はこの単一の基準と比較されます。.

視認範囲を定義する

次に、許容範囲について合意します。最も明るい色調と最も暗い色調の許容範囲を示すサンプルを作成します。これは、ブロンズ陽極酸化アルミニウムのような仕上げにおいて極めて重要です。.

生産バッチを管理する

最後に、生産ロットを管理します。可能な限り同一製造ロットの部品を調達します。これにより、陽極酸化処理や塗装などの工程における変動要因を最小限に抑えます。.

| 方法 | 主要目標 | 最適 |

|---|---|---|

| マスター標準 | 単一の理想的なカラーターゲットを設定します | 高精度な色要件 |

| 視認距離 | 許容される明暗の限界を定義する | 自然な変化をもって終わる |

| バッチ制御 | プロセス関連の変動を最小限に抑える | 大量生産 |

色の管理はソフトウェアよりも物理的な規律が重要だ。量産用の最初の部品が作られる前に、明確な意思疎通と合意が必要となる。.

物理サンプルの役割

デジタルカラーコードは優れた出発点です。しかし、質感、光沢、素材の効果を捉えることはできません。物理的なマスター標準は不可欠です。.

PTSMAKEの過去のプロジェクトでは、承認済みサンプル1つが数週間の議論を省略する事例を数多く見てきました。それは関係者全員にとって究極の信頼できる情報源となるのです。.

ブロンズ陽極酸化アルミニウムのような素材では、光や見る角度によって見た目の色が変化します。そのため、実物サンプルを用いて許容できる視覚範囲を定義することが極めて重要です。.

「明るい限界」と「暗い限界」のサンプルを設定する。生産部品はこれら二つの物理的基準値の範囲内に収まらなければならない。これにより品質管理から主観性が排除される。単純な合格・不合格判定となる。.

バッチ処理の重要性

色調の一貫性は工程の安定性にも関連している。陽極酸化処理では、温度や化学薬品濃度といった要因により、バッチ間でわずかなばらつきが生じることがある。.

このため、単一アセンブリの全部品を同一材料ロットおよび陽極酸化処理バッチで製造することを推奨することが多い。これにより、部品を並べて組み立てた際の目に見える差異のリスクを最小限に抑えられる。わずかな色の変化から 陽極酸化浴の枯渇7 すべての部品が同時に移動すれば、その変化は目立ちにくくなります。当社のテストに基づけば、これは最終製品全体で均一な外観を確保する最も効果的な方法です。.

効果的なカラーマネジメントには、マスター基準、明確な視覚範囲サンプル、そしてスマートなバッチ制御が不可欠です。これらの実践的な手順により推測作業が排除され、最終製品が正確な視覚仕様を満たすことが保証されます。.

一般的な陽極酸化処理の欠陥を避けるために、部品をどのように設計しますか?

スマートな設計は最初の防衛線です。最も一般的な陽極酸化処理の欠陥を未然に防ぎます。これが製造設計(DFM)の中核原則です。.

小さな変化が大きな違いを生む。事前に計画を立てることで、完璧な仕上がりを保証します。.

主な設計上の考慮事項

以下の3点にご注意ください:

- 化学薬品用排水設備

- 丸みを帯びた角と縁

- 接触点の配置

これらの細かい点が時間と費用を節約します。.

陽極酸化処理のためのDFM

設計の優れた部品は陽極酸化ラインをスムーズに通過する。これにより手作業が減り、欠陥リスクが低減される。.

| 問題領域 | デザイン・ソリューション | 欠陥を防止した |

|---|---|---|

| 閉じ込められた液体 | 排水穴を追加する | 化学的汚れと筋 |

| シャープなコーナー | 十分な曲率半径を使用する | 焼け跡とむき出しの箇所 |

| 目に見える痕跡 | ラック設置位置を指定する | 化粧表面の接触痕 |

設計段階で陽極酸化処理を考慮することは極めて重要です。これは単なるコーティングではなく、電気化学的プロセスです。部品上のあらゆる形状が化学薬品浴と電流と相互作用します。.

鋭角コーナーにおける半径

鋭い内角はトラブルの原因となることが多い。酸が溜まり、シーリング後に筋状の跡が生じる可能性がある。鋭い外角も問題を引き起こすことがある。.

電流は鋭い外縁部に集中する。これにより「焼け」が生じ、酸化被膜が厚く脆くなる。十分な半径(少なくとも0.5mm以上を推奨)を設けることで電流の均一な流れを確保できる。これは特に均一な外観(例: 陽極酸化処理されたアルミニウム(ブロンズ) の部分だ。.

排水の重要性

ブラインドホールや深いポケットはカップのようなものです。洗浄液や酸を閉じ込めてしまいます。部品が次のタンクに移動すると、閉じ込められた液体が漏れ出し、シミの原因となります。.

適切に配置された小さな排水穴を設けることで、液体の排出を可能にします。この簡単な手順により、化粧品廃棄の主な原因である化学物質の残留を防止できます。.

ラックポイントの制御

すべての部品は電流を受けるためにラックで保持されなければなりません。これらの接触点は陽極酸化処理されず、小さな無処理箇所が残ります。これらのラック取り付け位置は常に指定する必要があります。.

非重要面への設置によりこれらの痕跡は隠蔽される。これを無視すると ファラデーケージ効果8 場合によっては、コーティングの不均一を引き起こすことがあります。PTSMAKEでは、設計段階の早い段階で最適なラック設置場所を特定するため、お客様と協力して取り組みます。.

| ガイドライン | なぜ重要なのか | ベストプラクティス |

|---|---|---|

| ゆったりとした半径 | 均一な電流密度を確保し、酸の閉じ込めを防止します。. | すべての角に最小0.5mmの半径を付けること。. |

| 排水穴 | 化学物質の滲出と染みを防ぎます。. | ポケットに小さな穴と貫通しない穴を追加する。. |

| 指定ラック | 化粧面以外の表面のむき出し部分を隠す。. | 図面に許容される接触点を明記してください。. |

陽極酸化処理における効果的なDFM(設計製造性)には、単純でありながら重要な手順が含まれます。曲率半径の追加、排水計画の策定、およびラック固定点の指定により、一般的な欠陥の大半を防止できます。これにより、一貫した高品質な仕上げを確保しつつ、生産遅延とコストを最小限に抑えます。.

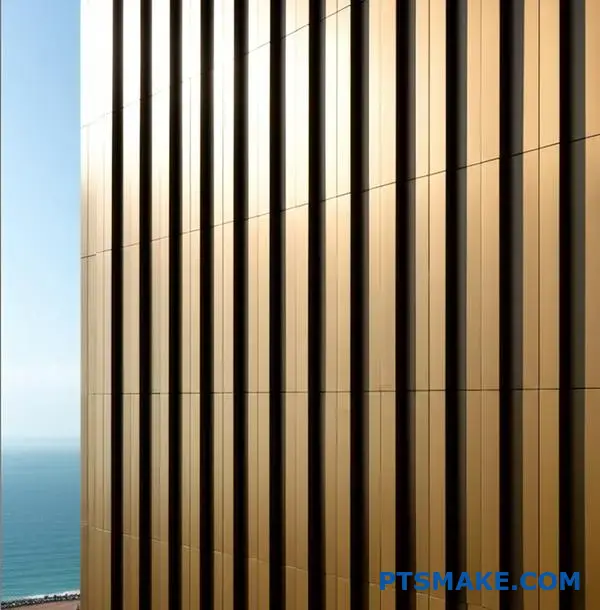

事例研究:沿岸高層ビル外壁の仕上げ指定.

沿岸部のプロジェクトには特有の課題が存在する。塩分を含んだ飛沫、強い紫外線、風雨による浸食が組み合わさり、建築資材に容赦なく作用する。.

適切な仕上げ材の選択は、単なる美的判断ではありません。長期的な性能と耐久性にとって極めて重要です。高層ビルの外壁を成功させるための仕様を分解してみましょう。.

主な環境要因

環境が材料の選択を決定する。各要因には、仕上げ仕様において特定の対策が必要となる。.

| ファクター | 第一次影響 | 仕様書への回答 |

|---|---|---|

| 塩スプレー | 腐食と孔食 | 厚い陽極酸化皮膜 |

| 強い紫外線 | 色あせ | 安定性のある顔料 |

| 風雨 | 水侵入 | 高性能シール |

私たちの目標は、何十年も機能するシステムを実現することでした。.

仕様の根拠

PTSMAKEの過去のプロジェクトでは、一つの誤った選択がファサード全体を損なう可能性があることを経験してきました。基材合金から最終的なシーリングに至るまで、あらゆる細部が重要です。こうした厳しい環境下で堅牢な仕様を構築した経緯がここにあります。.

基材:5005合金板

5005アルミニウム合金から着手しました。6061などの他の合金はより高い構造強度を提供しますが、5005は陽極酸化処理においてはるかに優れた表面を提供します。これにより均一で視覚的に一貫した外観が保証され、大規模な建築用表面には不可欠です。.

仕上げ:AAMA 611 クラスI

保護の核心は陽極酸化処理そのものです。当社はAAMA 611クラスI建築用仕上げを指定しました。これにより最小厚さ0.7ミル(18マイクロン)が義務付けられます。このより厚い 陽極酸化皮膜9 強力な障壁を形成する。空気中の塩分による腐食を防ぐために不可欠である。.

カラーとシール

指定のダークブロンズ色は優れた紫外線安定性を提供します。ブロンズ陽極酸化アルミニウムに使用される無機顔料は、退色に対して高い耐性を示します。.

最後に、高性能なシールは必須です。これは陽極酸化層の自然な細孔を閉じ、腐食性物質が表面に浸透するのを防ぎます。.

| コンポーネント | 仕様 | 沿岸利用の根拠 |

|---|---|---|

| 合金 | 5005 アルミニウム板 | 陽極酸化処理における優れた均一性。. |

| 終了 | AAMA 611 クラスI | 耐食性のため、0.7ミル以上の厚さ。. |

| カラー | ダークブロンズ | 優れた紫外線安定性と色保持性。. |

| シール | 高性能 | 塩分や汚染物質の吸収を防ぎます。. |

この完全なシステムは一体となってファサードを保護します。.

この事例研究は、耐久性のある海岸沿いのファサードが相乗効果のあるシステムに依存していることを示している。合金、陽極酸化処理クラス、色、およびシールは、塩分、紫外線、湿気に対抗し、長期的な完全性と外観を維持するために、それぞれ特定して選択されなければならない。.

当事者間の色調の不一致に関する紛争をどのように解決しますか?

色の紛争が生じた場合、主観性を排除しなければならない。目的は意見ではなく客観的なデータに依拠することである。これが公正な解決への唯一の道である。.

当社は明確なデータ駆動型プロセスを採用しています。特にブロンズ陽極酸化アルミニウムのような、外観が主観的になりがちな仕上げにおいて有用です。.

決議枠組み

このプロセスでは、生産部品をマスターサンプルと比較します。分光光度計を用いて正確な色データを取得します。結果は明確で数値化されています。.

| ステップ | アクション | 成果 |

|---|---|---|

| 1 | マスターサンプルを取得する | 合意された色基準を確立する。. |

| 2 | 生産部品を選択 | 問題のあるロットからサンプルを採取する。. |

| 3 | 分光光度計で測定する | 目標Lを取得するab* 色値。. |

| 4 | ΔE値を比較する | 許容差に対する差異を定量化する。. |

この方法は、意見の相違を単純なデータ確認に変える。.

意見から客観的事実へ

あらゆる色に関する紛争を解決するための基盤は、初期の合意にある。生産前に、両当事者はカラーマスターとデルタE(ΔE)許容値について合意しなければならない。この数値は許容される最大の色偏差を定義する。.

紛争が発生した場合、我々は測定ツールを用意する。保管中のマスターサンプルと複数の生産部品を取り出し、管理された照明条件下で測定を行う。一貫した結果を得るために、この手順は極めて重要である。.

データを用いた意思決定

分光光度計は人間の目のように色を「見る」わけではない。表面の分光データを測定し、正確な座標を生成する。これらの座標は CIELAB色空間10, 色の三次元モデル。.

このプロセスはΔE値を算出します。これはサンプルの色とマスターの色との差を表す単一の数値です。ブロンズ陽極酸化アルミニウム部品のバッチについては、結果は明確です。.

サンプル測定比較

| サンプルID | マスターLab* | パートLab* | ΔE値 | 仕様内(公差 < 2.0) |

|---|---|---|---|---|

| パート-001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | はい |

| パート-002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | いいえ |

| パート-003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | はい |

データが判断を下す。ΔE値が合意された許容範囲内であれば合格、範囲外であれば不合格となる。議論の余地はない。これがPTSMAKEが堅持するプロフェッショナル基準である。.

色調の不一致を解決するには、主観的な見解から客観的事実への転換が必要です。分光光度計を用いて生産部品をマスターサンプルと比較することで、明確なΔE値が得られます。このデータ駆動型アプローチにより、事前に合意された基準に基づいた公平で議論の余地のない結論が保証されます。.

いつブロンズ陽極酸化処理は適切な仕上げ選択ではないのか?

ブロンズ陽極酸化処理は耐久性と美観を兼ね備えた仕上げを提供します。ただし、あらゆるプロジェクトに万能な解決策というわけではありません。適切な選択は、製品の最終用途によって完全に左右されます。.

時には、他の仕上げ工程の方が単純に適している場合もある。.

主な決定要因

色彩と美学

メタリックではない特定の色(鮮やかな赤や青など)が必要な場合、陽極酸化処理では実現できません。この処理は特定の色域に限定されています。.

耐環境性

極端な化学薬品や酸にさらされる部品の場合、標準的な陽極酸化処理では十分な保護が得られない可能性があります。より強固なコーティングが必要となる場合があります。.

最終組立後

部品を完成後に溶接する予定ですか?陽極酸化処理は絶縁層を形成するため、溶接を著しく困難にします。.

以下は、判断の助けとなる簡単なガイドです。.

| シナリオ | ブロンズ陽極酸化処理 | より良い選択肢 |

|---|---|---|

| 明るい、非金属色のものが必要 | いいえ | パウダーコーティング |

| 極端な化学物質曝露 | いいえ | PVDFコーティング |

| 仕上げ後の溶接 | いいえ | 溶接後仕上げ |

ブロンズ陽極酸化アルミニウムは多くの用途に最適な選択肢ですが、その限界を理解することが極めて重要です。PTSMAKEでは、お客様が高価なミスを回避できるよう、こうした判断を支援します。代替仕上げが優れているケースを具体的に見ていきましょう。.

代替仕上げの徹底解説

カラーパレットが最優先事項である場合

粉体塗装は豊富なカラーバリエーションを求める場合に最適な選択肢です。静電的に塗布される乾燥粉末を使用するこのプロセスでは、数千もの色、質感、光沢レベルを実現します。液体塗料よりも剥がれにくく、厚みのある耐久性に優れた仕上げを提供します。.

過酷な化学環境向け

部品が過酷な化学薬品、溶剤、または極端な紫外線曝露に耐える必要がある場合、PVDFコーティングが優れています。その フッ素樹脂11 この基材は優れた化学的不活性性を備えています。化学加工業界の顧客との過去のプロジェクトでは、PVDFコーティングが長期安定性と保護性能において陽極酸化処理を大幅に上回る実績を確認しています。.

溶接後仕上げ

陽極酸化処理は硬く非導電性の酸化アルミニウム層を形成する。この層は溶接前に研磨除去する必要があり、工程が増える上に部品損傷のリスクを伴う。溶接作業は全て未処理のアルミニウム状態で行い、その後で表面処理を施す方がはるかに効率的である。.

この表はより詳細な情報を提供します。.

| 特徴 | ブロンズ陽極酸化処理 | パウダーコーティング | PVDFコーティング |

|---|---|---|---|

| カラーオプション | 限定的な金属範囲 | ほぼ無限 | 良い範囲、パウダーコートほど広くない |

| 耐薬品性 | グッド | 中程度 | 素晴らしい |

| 耐紫外線性 | 非常に良い | グッド | 素晴らしい |

| 溶接性 | 貧しい(削除必須) | 貧しい(削除必須) | 貧しい(削除必須) |

| 最適 | 耐久性、金属風外観 | カラーカスタマイズ | 極限環境 |

適切な表面処理の選択は、見た目だけでなく性能と製造効率に関わる問題です。部品のライフサイクル全体を考慮してください。ブロンズ陽極酸化処理も有用ですが、粉体塗装やPVDFコーティングといった代替手段の方が、技術的・経営的に賢明な選択となる場合もあります。.

故障の分析:なぜブロンズ仕上げは5年で色褪せたのか?

ある顧客が、色あせたブロンズ色アルマイト処理のアルミ部品を見せてくれた。屋外設置からわずか5年でひどい状態になっていた。これは典型的な劣化事例だった。.

可能性の高い原因を分析してみましょう。私たちの分析に基づけば、主な原因は三つに絞り込めます。.

それぞれが陽極酸化処理における重要な工程を表しています。いずれかの工程を誤ると、このような不具合が生じます。.

| 潜在的な原因 | 説明 |

|---|---|

| コーティングクラス | より耐久性の高いクラスIの代わりにクラスIIが使用された。. |

| シール不良 | 染色後、陽極酸化皮膜が適切に封止されなかった。. |

| 不安定な染料 | 金属塩の代わりに有機染料が使用された。. |

塗装が失敗した際には、根本原因を調査する必要があります。私の経験上、原因が単一であることは稀です。多くの場合、複数の要因が絡み合っています。ここでは、この色あせた部品に関する3つの仮説を深く掘り下げてみましょう。.

未指定のコーティング

建築用陽極酸化皮膜には主に2種類ある。クラスIは外装用、クラスIIは内装用である。.

クラスIIコーティングははるかに薄い。過酷な紫外線、酸性雨、温度変化には到底耐えられない。屋外使用では、長期的な耐久性を確保するため、クラスIコーティングの指定が不可欠である。.

シーリングの重要な役割

アルミニウム部品が陽極酸化処理と着色を施された後、表面は多孔質となる。この密封工程により細孔が閉じられ、着色粒子を内部に封じ込める。.

不十分なシールは色を脆弱にします。嵐の時にドアを開け放つようなものです。紫外線と湿気が侵入し、染料を劣化させます。適切なシールが色を保護します。 陽極酸化皮膜の多孔性12 そして色を定着させます。.

適切な着色剤の選択

着色方法も重要な要素である。すべての青銅色が一様ではない。この選択が大きな差を生む。.

有機染料対金属塩

多くのサプライヤーは有機染料を使用している。なぜならそれらはより安価だからである。しかし、それらは紫外線安定性が低く、日光の下ではすぐに色あせてしまう。.

電解着色によって塗布される金属塩は、はるかに耐久性に優れている。これらの無機粒子は紫外線劣化に対して高い耐性を示す。.

| 着色剤の種類 | 紫外線安定性 | 推奨用途 |

|---|---|---|

| 有機染料 | 低い | 屋内用途 |

| 金属塩 | 高い | 屋外/建築 |

屋外用途において、長持ちするブロンズ色アルマイト処理の仕上げを実現するには、金属塩が唯一の信頼できる選択肢である。.

この青銅部品の早期変色は事故ではない。明確な工程上の失敗に起因する:屋内用塗料の使用、不適切なシーリング、あるいは低コストの有機染料の使用である。適切な仕様と品質管理により、これらの過ちは回避可能である。.

製品デザインにおいて、陽極酸化処理を施したアルミニウム(ブロンズ色)を用いて、どのように革新的なデザインを実現できるでしょうか?

ブロンズ陽極酸化アルミニウムは時代を超えた優雅さを提供します。しかし真の革新とは、標準を超えることを意味します。単なる仕上げを選ぶのではなく、自らデザインしてください。.

製品を際立たせる方法を考えてみてください。独自の視覚的・触覚的体験を創出できます。これにより、デザインは「良い」から「卓越した」ものへと昇華します。.

創造性の限界を押し広げる

素材を組み合わせることは素晴らしい出発点です。また、カスタムパターンやテクスチャの作成も検討してください。これらの手法は製品のアイデンティティを確立できます。.

| スタンダード・アプローチ | 革新的なアプローチ |

|---|---|

| 単一材料の使用 | 木材/鋼材との組み合わせ |

| 均一な表面 | カスタムパターン/テクスチャ |

| 基本的なブラッシュ仕上げ | 選択的マスキング効果 |

真の製品差別化は細部に宿る。単なるブロンズ仕上げを超えた先には、数多くのデザインの可能性が広がる。それは表面そのものに意図を込めることだ。PTSMAKEでは過去のプロジェクトにおいて、クライアントと共にこうしたカスタムアプローチを追求してきた。.

高度な仕上げ戦略

対比のための素材の組み合わせ

ブロンズ色に陽極酸化処理したアルミニウムを他の素材と組み合わせることで、印象的な外観が生まれます。ブロンズの温もりが天然木と調和する様子を想像してみてください。あるいは、磨き上げられたステンレス鋼との対比も魅力的です。この手法は、あらゆる製品に視覚的な興味と高級感を加えます。.

マスキングによるパターンの作成

表面に驚くほど精細なパターンを形成できます。これは陽極酸化処理前の工程で実現します。例えば、, 減法式パターニング13 ロゴや幾何学模様を可能にします。これにより、アルミニウム素材の一部が露出したり、異なる色に染色されたりして、鮮明なツートーン効果が生まれます。.

カスタムテクスチャの開発

なぜ標準的なブラッシュ仕上げにこだわる必要があるのでしょうか?他の選択肢も検討できます。陽極酸化処理前に施す技術により、独特の触感を生み出すことが可能です。.

| テクニック | 効果 |

|---|---|

| レーザーエッチング | 細く、精密な線と模様 |

| ビーズブラスト | 均一で無方向性のつや消し仕上げ |

| 機械的ブラッシング | カスタムの直線状または円形のテクスチャ |

これらの前処理は表面の感触と光の反射方法を変化させます。これにより最終製品にさらなる洗練さが加わります。.

ブロンズ陽極酸化アルミニウムで革新を起こすには、色だけにとどまらない発想が求められます。他の素材との組み合わせ、マスキングによる独自のパターン、カスタムテクスチャーの開発。こうした細部が製品の本質を形作り、記憶に残るユーザー体験を創出します。.

PTSMAKEでブロンズ陽極酸化アルミニウムソリューションを発見

プロジェクトを専門的なブロンズ陽極酸化アルミニウム仕上げで格上げしませんか?PTSMAKEまで今すぐお問い合わせください。迅速でカスタマイズされた見積もりを提供します。当社の精密製造技術は、一貫した色調、耐久性、そして比類のない信頼性を実現——世界トップクラスのブランドから信頼されています。今すぐお問い合わせいただき、自信を持って製造を開始しましょう!

この電気的特性が、陽極酸化処理において正確で一貫した発色結果を得るためにいかに重要であるかを学びましょう。. ↩

この特性が、電子部品の電気的故障からどのように保護できるかを学びましょう。. ↩

この電気的パラメータが最終的な色調と塗装品質に直接影響を与える仕組みを学びましょう。. ↩

表面における摩擦、摩耗、潤滑の科学を理解する。. ↩

光の物理的特性が、完成品の見た目の品質や外観に与える影響について学びましょう。. ↩

客観的な色測定を可能にし、品質を保証する装置について学びましょう。. ↩

陽極酸化処理における化学変化が製品の最終的な色と表面仕上げに与える影響について学びましょう。. ↩

部品形状が電界に与える影響を理解し、不均一な陽極酸化皮膜の発生を防止する方法を学ぶ。. ↩

この保護層が形成される科学的な仕組みと、耐久性におけるその主要な特性を理解する。. ↩

製造現場における正確かつ客観的な色彩コミュニケーションに活用される3Dモデルを探求する。. ↩

この高性能ポリマーが部品に優れた耐薬品性と耐紫外線性を提供する仕組みをご覧ください。. ↩

この層の微細構造が、耐変色性と耐食性にとっていかに重要かを理解する。. ↩

陽極酸化アルミニウム表面に複雑で永続的なデザインを作成する技術的詳細を学ぶ。. ↩