精密製造に携わる中で、金陽極酸化処理プロジェクトが品質基準を満たせず苦戦する企業を数多く目にします。最も深刻なのは、最終結果を左右する電気化学の基礎原理やプロセス変数を理解していないことが、ほとんどの問題の根源である点です。.

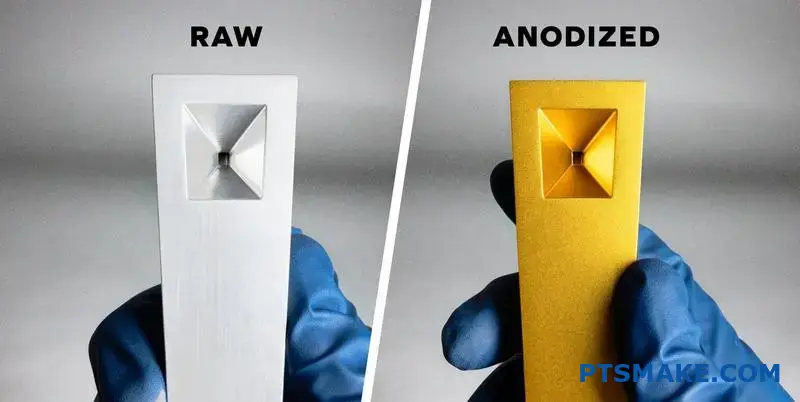

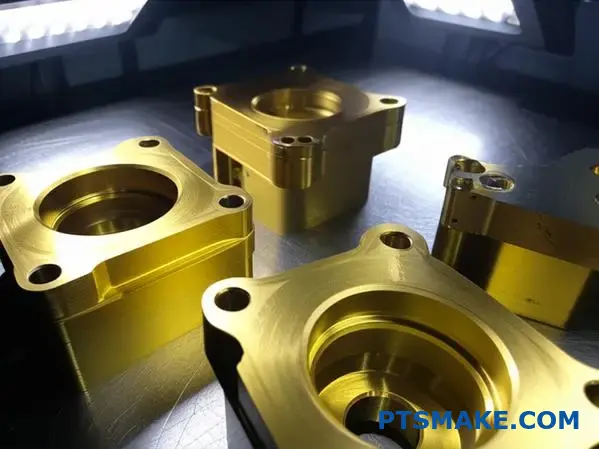

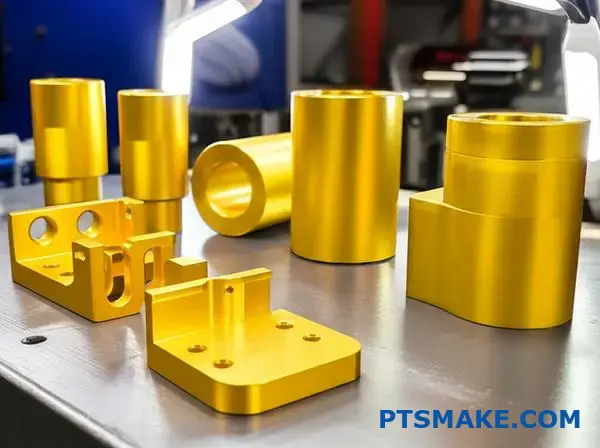

金色アルマイト処理は、電気化学的プロセスにより多孔質の酸化アルミニウム層を形成し、その層に色素や金属蒸着物を充填することで様々な金色調を実現する。金メッキとは異なり、この変換皮膜はアルミニウム部品と一体化するため、優れた耐久性と密着性を提供する。.

この包括的なガイドでは、エンジニアや調達担当者から寄せられる40以上の重要な疑問点に対応します。適切なアルミニウム合金の選定から生産ロット間での色調の一貫性管理まで、高コストなミスやプロジェクト遅延を防ぐ実践的な知見を提供します。.

金陽極酸化処理の背後にある電気化学とは何か?

金色の陽極酸化アルミニウムの美しく耐久性のある表面仕上げの科学について考えたことはありますか?これは単なるコーティングではありません。アルミニウム表面そのものの電気化学的変容なのです。.

本質的に、陽極酸化処理は制御された酸化プロセスである。アルミニウム部品を電解液槽に浸漬し、電流を流す。アルミニウム部品は陽極、すなわち正極として機能する。.

この処理により表面は強固な酸化アルミニウム層を形成する。この層は金色を定着させる理想的な基盤となる。.

| コンポーネント | 陽極酸化における役割 |

|---|---|

| アルミニウム部品 | 陽極(プラス) |

| 電解質 | 電流を流す |

| 電源 | 反応を促進する |

この制御された工程こそが、最終的な仕上げをこれほど頑丈なものにしているのです。.

このプロセスを真に理解するには、陽極で起きている反応を観察しなければならない。化学と物理学の絶妙なバランスがそこにあるのだ。.

陽極反応

電圧が印加されると、表面のアルミニウム(Al)は電子を放出する。これにより正に帯電したアルミニウムイオン(Al³⁺)となる。.

同時に、酸性電解液中の水(H₂O)が分解する。これにより負に帯電した酸素イオン(O²⁻)が生成される。これらのイオンは正に帯電したアルミニウム表面に引き寄せられる。それらが結合して酸化アルミニウム(Al₂O₃)を形成する。まさに私たちが形成したい層である。.

電解質の役割

電解液(通常は硫酸)は、単に電気を導くだけではない。その酸性により、新たに形成された酸化物のうち一部を徐々に溶解する。.

この溶解が鍵となる。酸化層に微細な細孔を生成する。これらの細孔が後に金染料を保持し、最終的な 金陽極酸化アルミニウム 外観。これらの細孔がなければ、着色は不可能である。.

プロセス変数の制御こそが技術が発揮される場である。電圧や 電流密度1 極めて重要である。これらは酸化皮膜の厚さ、硬度、および気孔率を決定する。.

PTSMAKEにおける当社の業務では、これらの要素を精密に管理し、厳密な仕様を満たします。.

| 可変 | 酸化膜への影響 |

|---|---|

| 電圧 | 層の硬度と成長速度に影響を与える。. |

| 電解液温度. | 細孔径と層密度に影響を与える。. |

| 電流密度 | 反応速度を制御する。. |

優れた仕上げの基盤は、この電気化学的段階を習得することにある。.

陽極酸化処理の電気化学作用により、単純なアルミニウム部品は耐久性のある多孔質酸化皮膜を有する部品へと変貌する。この皮膜は、最終的な金メッキ仕上げを生み出す後続の染色工程において不可欠である。この工程を習得するには、電気的・化学的パラメータの精密な制御が求められる。.

その工程において「金色」は実際にどのように生成されるのでしょうか?

金メッキ仕上げは魔法ではない。精密な科学である。鍵は陽極酸化処理で形成される多孔質層にある。着色には主に二つの方法がある。.

一つの方法は染色です。ここでは、部品を染料溶液に浸します。色素が単に空いている細孔を満たすだけです。これは単純な工程です。.

もう一つは電解着色法である。この方法はより複雑だが、優れた結果をもたらす。金属塩を細孔の奥深くに沈着させる工程を含む。これにより異なる方法で発色する。.

| 着色方法 | 仕組み | 一般的な使用 |

|---|---|---|

| 染色 | 毛穴は有機/無機染料で満たされている。. | 装飾部品、過酷でない環境。. |

| 電解 | 細孔底部に堆積した金属塩。. | 建築用途向け、高耐久性アプリケーション。. |

これらの方法をさらに掘り下げてみましょう。プロジェクトに適した仕上げを選ぶには、これらの理解が不可欠です。.

染色アプローチ

染色は木材の染色に似ています。陽極酸化処理後、部品を溶解した染料のタンクに浸漬します。多孔質の酸化皮膜が着色剤を吸収します。この方法では幅広い色調が選択可能です。ただし、多くの有機染料は紫外線に晒されると経時的に退色する可能性があります。.

電解着色法の利点

真に耐久性のある金色のアルマイト加工仕上げを得るには、電解着色を好んで用いることが多い。これは二段階の工程である。まずアルミニウムを陽極酸化処理する。次に、スズなどの金属塩を含む第二の浴槽に浸漬する。.

交流電圧により、これらの塩類が細孔の底部に沈着する。この色は染料によるものではない。光学効果によって生み出される。金属粒子のサイズと分布が、光との相互作用に影響を与える。このプロセスにより、非常に耐光性の高い色が生まれる。.

得られる色は、使用する金属塩と処理時間によって決まります。この精密な制御によって、一貫した金色調を実現しています。この色は 光散乱2 小さな金属の堆積物から。.

| ステップ | プロセス | 目的 |

|---|---|---|

| ステップ1 | 標準陽極酸化処理 | 透明で多孔質の酸化物層を形成する。. |

| ステップ2 | 電解析出 | 金属塩を細孔基部に沈着させる。. |

| ステップ3 | シーリング | 毛穴を引き締めて色を閉じ込める。. |

この方法により、建築用アルミニウムは数十年にわたり色を保ちます。PTSMAKEでは、最高の耐久性と色安定性が求められる部品にこの技術を採用しています。.

陽極酸化処理における発色は、染料による細孔の充填または金属塩の析出によって実現される。電解着色は金属塩と光の物理的特性を利用し、極めて耐久性と安定性に優れた発色を実現する。代表的な金メッキ仕上げは高性能用途に最適である。.

アルミニウム合金の選択は金メッキにどのような影響を与えますか?

選択する合金は構造上の決定だけでなく、外観上の決定でもあります。「秘密の成分」——合金元素——が金メッキの最終的な外観を直接決定します。.

銅、シリコン、亜鉛などの元素は極めて重要です。これらが陽極酸化処理中の表面反応を決定します。この反応が色の透明度と均一性を左右します。完璧な金色の陽極酸化アルミニウム部品を得るには、基材が全てを左右します。.

| 合金シリーズ | 主要要素 | 金色の陽極酸化処理結果 |

|---|---|---|

| 6000シリーズ | マグネシウム、ケイ素 | 明るく、クリアで、一貫性がある |

| 7000シリーズ | 亜鉛、銅 | くすんだ、しばしば濁った |

金属加工技術を理解することが最終結果を予測する鍵となる。異なる合金は固有の化学組成を持ち、陽極酸化槽内で異なる挙動を示す。.

6000シリーズが装飾仕上げに優れる理由

6061や6063のような合金が好まれるのには理由がある。主合金元素であるマグネシウムとケイ素が形成する化合物は、陽極酸化処理中に均一に溶解する。.

これにより、高多孔性で透明な陽極酸化皮膜が形成されます。この透明な構造は理想的なキャンバスとなり、金染料が均一に浸透することを可能にします。その結果、鮮やかで均一、かつ輝きのある仕上げが実現します。PTSMAKEのプロジェクトでは、高級化粧部品向けに一貫して6000シリーズを推奨しています。.

7000系合金の課題

一方、7000系合金はその卓越した強度で知られるが、装飾仕上げには扱いが難しい。高い亜鉛含有量(多くの場合銅と組み合わせられる)が不均一な 金属間化合物3.

これらの化合物は、周囲のアルミニウムとは異なる方法で陽極酸化処理に反応します。これにより酸化皮膜が不均一になり、曇ったような、あるいはくすんだ外観を呈することがあります。その結果、望まれる輝きを欠いた、鈍く、時に濁ったような金色になることが多々あります。.

| 合金元素 | 金陽極酸化処理への影響 |

|---|---|

| 銅(Cu) | 曇りやつや消し仕上げの原因となることがあります。. |

| ケイ素 (Si) | 高濃度では、灰色またはすすけた外観を生じることがある。. |

| 亜鉛 | 高レベルは色の鮮明さを妨げ、濁った色調を引き起こす。. |

| マグネシウム (Mg) | 概ね良好で、透明な酸化皮膜の形成を助ける。. |

合金元素が最終的な色調を決定する要因となる。明るく装飾的な金仕上げには、6000系合金が優れている。7000系合金の強度は、亜鉛と銅含有量による外観の透明性を犠牲にして得られる。.

金陽極酸化処理表面の主な性能特性は何ですか?

ゴールド陽極酸化処理は、美しい仕上げ以上の価値を提供します。この処理は表面に大幅な機能強化をもたらし、アルミニウムの外層を変質させます。その結果、表面はより硬く、より耐久性が高くなります。.

これは単なるコーティングではなく、金属の不可欠な構成要素です。性能向上は顕著であり、多くの産業における厳しい用途において極めて重要です。.

主な機能上の利点

金色の陽極酸化処理された表面は優れた保護性能を発揮します。下地のアルミニウムを摩耗や環境要因から守ります。.

| プロパティ | 強化 |

|---|---|

| 硬度 | 大幅に増加 |

| 耐食性 | 素晴らしい |

| 耐摩耗性 | 大幅に改善された |

| 電気絶縁 | 高い |

この仕上げは高性能部品に最適な選択肢です。部品の信頼性と長寿命を保証します。.

金陽極酸化処理の視覚的な魅力は否定できません。しかし、その真の価値は測定可能な性能向上にあります。これらの特性は単なる定性的なものではなく、特定の業界標準試験によって定量化できます。このデータはエンジニアが情報に基づいた意思決定を行うのに役立ちます。.

硬度の定量化

硬度は主な利点である。典型的なタイプII陽極酸化皮膜は、ロックウェルC硬度で60~70に達する。これは未処理のアルミニウム合金よりもはるかに硬い。これにより表面は傷や摩耗に対して高い耐性を示す。.

耐食性指標

耐食性評価には塩水噴霧試験を頻繁に用います。適切に密封された金陽極酸化アルミニウム部品は、ASTM B117規格に基づき336時間以上の塩水噴霧暴露に耐え、腐食の兆候を示しません。これは過酷な環境で使用される部品にとって極めて重要な要素です。PTSMAKEでは、当社の試験によりこれらの優れた結果が確認されています。.

| プロパティ | 標準値/標準 | 応募特典 |

|---|---|---|

| 硬度 | 60-70ロックウェルC | 引っかき傷・耐摩耗性 |

| 腐食 | 336時間以上(ASTM B117) | 過酷な環境下での耐久性 |

| 絶縁耐力 | 約30-40 V/µm | 電気絶縁 |

電気的特性と摩耗特性

陽極酸化皮膜は優れた電気絶縁体である。その 誘電率4 電子機器の筐体や部品にとって重要な特性です。これにより短絡を防止します。さらに、耐摩耗性が顕著であり、長期間にわたり部品を摩擦や機械的摩耗から保護します。.

金色の陽極酸化処理は、硬度、耐食性、電気絶縁性において定量的な改善をもたらします。これらの主要な指標を理解することは、部品の信頼性と所定用途における長寿命を確保するために適切な表面処理を指定する上で極めて重要です。.

金陽極酸化処理と金メッキの違いは何ですか?

金メッキと金陽極酸化処理の選択は、見た目だけの問題ではありません。これは重要な技術的判断です。これら二つのプロセスは、全く異なる方法で金仕上げを実現します。.

一方の工程は金属の一部となる。もう一方は表面に付着する。これにより耐久性からコストに至るまで全てに影響する。この根本的な違いを理解することが重要である。.

クイック比較

| 特徴 | 金陽極酸化処理 | 金メッキ |

|---|---|---|

| プロセス | コンバージョンコーティング | 付加層 |

| 接着 | 不可欠な部分 | 機械的結合 |

| 最適 | アルミニウム部品 | 各種金属 |

| 耐久性 | 高い | 中程度 |

クライアントが「ゴールド仕上げ」を要望する場合、私がまず確認するのはその用途です。色よりも、その下にあるプロセスの方が重要だからです。.

メカニズム:積分型 vs 加算型

金メッキは電気化学的プロセスである。アルミニウム表面を耐久性のある多孔質酸化アルミニウム層に変換する。その後、金染料がこれらの細孔に封入される。この仕上げは基材から成長する。.

しかし、金メッキは積層プロセスである。部品の表面に本物の金の層が堆積される。これにより、母材の上に新たな独立した層が形成される。.

耐久性と接着性

陽極酸化皮膜はアルミニウムの一部であるため、欠けたり剥がれたりすることはありません。これにより 金陽極酸化アルミニウム 非常に耐久性が高く、耐食性に優れている。.

めっきは表面との強固な結合に依存している。良好ではあるが、この結合は応力や衝撃下で破断する可能性がある。優れた 基板接着5 陽極酸化処理の最大の利点の一つは、過酷な用途における耐性である。.

コストと外観

| ファクター | 金陽極酸化処理 | 金メッキ |

|---|---|---|

| 材料費 | 下(染料) | より高い(本物の金) |

| プロセスコスト | 概して低い | もっと高い可能性もある |

| 外観 | リッチ、マット/サテン | 明るく金属的な光沢 |

| 導電率 | 非導電性 | 導電性 |

PTSMAKEでは、耐久性がありコスト効率の良い外観仕上げが必要なアルミニウム部品には、陽極酸化処理を推奨することが多いです。電気伝導性や特定の金属光沢が必要な場合にのみ、めっき処理が用いられます。.

最終的に、金陽極酸化処理は金属表面を変換することで一体型の耐久性層を形成します。一方、金メッキは表面に独立した層を追加します。耐久性、コスト、あるいは導電性などの特定特性を優先するかによって選択が変わります。.

金の特定の色調と深みを制御する変数は何か?

完璧な金色の陽極酸化アルミニウム仕上げを実現することは科学である。運の問題ではない。いくつかの重要な要素を精密に制御することである。あらゆるパラメータを慎重に管理しなければならない。.

これにより、最終的な色がすべての部品において正確な仕様を満たすことが保証されます。.

陽極酸化染色における主要なパラメータ

染料濃度

浴槽内の染料の量は、色の濃さに直接影響します。濃度が高いほど、より深く豊かな金色調が得られます。.

浸漬時間

浸漬時間を長くすると、多孔質の酸化物層により多くの染料が吸収され、より濃い色合いが得られる。.

| パラメータ | 色への影響 |

|---|---|

| 低濃度 | 淡い金色 |

| 高濃度 | より深く、豊かな金色 |

| 短期集中体験 | 明るい色合い |

| 長期没入 | より暗い色合い |

金色の陽極酸化アルミニウムの色調と深みを制御するには、染料と時間だけでは不十分です。PTSMAKEでのプロジェクトでは、一貫した高品質な結果を得るためには温度とpHも同様に重要であることが判明しています。.

入浴環境の役割

温度管理

染色浴の温度は染料の吸収速度に影響します。浴温が高いほどプロセスは速くなります。しかし、温度が高すぎると、後工程でのシール品質を損なう可能性があります。.

染色浴のpHレベル

染料メーカーが指定する非常に狭い範囲内でpHレベルを維持する必要があります。この範囲を外れると、金色の色合いが変化する可能性があります。染料が正しく定着しなくなることさえあります。.

電解着色用

この方法は有機染料の代わりに金属塩を使用する。色は細孔に沈着した金属粒子に由来する。.

ここでの制御変数は異なる。.

| 電解パラメータ | 主な効果 |

|---|---|

| 電圧 | 粒子サイズと色を制御する |

| 塩浴の時間 | 深さと暗さに影響を与える |

| 波形タイプ | 最終的な色合いと仕上げに影響を与える |

このプロセスはしばしば耐光性に優れた色を生み出します。これらは建築用途に理想的です。PTSMAKEでは、極度の耐久性が求められる部品に対してこの方法を推奨することが多いです。精密な ガルバノスタティック6 制御により、異なる生産ロット間で卓越した色調一致が可能となり、これはお客様にとって極めて重要です。.

金陽極酸化処理を習得するには、染料濃度、浸漬時間、浴温、pH値を精密に制御する必要があります。電解法では電圧と時間が鍵となります。これらの変数が相互に作用することで、指定された正確な色調が得られ、完成品一つひとつに一貫性と品質が保証されます。.

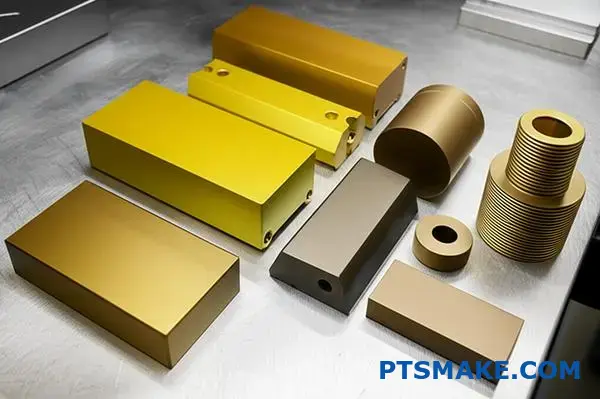

金色の陽極酸化処理で一般的な色合いは何ですか?

お客様が「金色の陽極酸化アルミニウム」を要求される際、私がまず尋ねることは「どの金色ですか?」です。その色調の幅は、多くの人が想像するよりもはるかに広範です。単一の色調ではないのです。.

色合いは淡いシャンパン色から深みのある豊かなブロンズ色まで多岐にわたります。各トーンが製品に独自の個性を与え、このバリエーションにより正確な美的調和を実現します。.

これらのオプションを理解することが、設計意図を実現する鍵となります。プロジェクトでよく見かける代表的なシェードをいくつか見ていきましょう。.

| シェード名 | 一般的な説明 |

|---|---|

| シャンパンゴールド | 非常に淡く繊細な金色で、銀色の基調を帯びている。. |

| 淡い金色(明るい金色) | 柔らかな、クラシックなイエローゴールドの色合い。. |

| 真鍮 | より深く、より古風な黄色で、茶色がかった色調。. |

| ブロンズ | 濃い、豊かな金色で、顕著な茶色がかった色合いを帯びている。. |

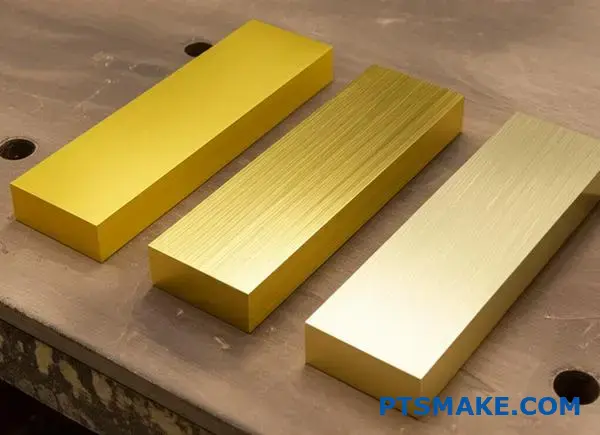

異なる金色の濃淡はどのようにして実現されるのか?

特定の色合いの金色を実現するには、プロセス制御がすべてです。最終的な色は、陽極酸化浴中の染料濃度に大きく依存します。部品の浸漬時間も極めて重要です。.

より長い浸漬時間またはより高い染料濃度は、通常、より深く濃い色調をもたらします。PTSMAKEでの過去のプロジェクトでは、これらのパラメータを綿密に記録する方法を学びました。これにより、将来の生産工程で正確な色合いを再現できることが保証されます。.

有機染料自体の品質も非常に重要です。染料の主な特性である 耐光性7 紫外線に長期間さらされた際の退色耐性を評価します。部品の使用環境に基づき染料を選定します。.

一貫性のためのカラーコードの使用

推測を排除するため、当社はカラーコードを採用しています。ほとんどのサプライヤーは独自の指定システムを有しています。一部はパントーンなどの標準規格との相互参照を行い、お客様にとって馴染みのある出発点を提供する場合があります。.

ただし、最善の方法は常に物理的な色見本を承認することです。この手順により、見たままの仕上がりが保証されます。下表はプロセス変数が最終的な外観に与える影響を示しています。.

| プロセス変数 | 色への影響 | 重要性の管理 |

|---|---|---|

| 染料濃度 | 高いほど = 暗い | 高い |

| 浸漬時間 | 長いほど = 暗い | 高い |

| 風呂の温度 | 染料の取り込み速度に影響を与える | ミディアム |

| 陽極酸化皮膜の厚さ | 色深度に影響を与える | 高い |

金色の陽極酸化処理の色調はシャンパン色からブロンズ色まで多岐にわたります。特定の色調を実現するには、染料濃度と浸漬時間の精密な制御が不可欠です。部品の完璧で再現性のある色調を保証するには、カラーコードと実物見本の使用が極めて重要です。.

金色の実現における主なプロセス種類は何ですか?

金メッキに適した方法の選択は極めて重要です。耐久性、外観、コストに影響を与えます。主に3つの工業的手法が検討対象となります。.

それぞれが特定の用途において明確な利点を持っています。それらを理解することは、プロジェクトにおいて情報に基づいた判断を下すのに役立ちます。.

金メッキ方法の簡易比較

| 方法 | 耐紫外線性 | コスト | 複雑さ |

|---|---|---|---|

| 有機染色 | 低い | 低い | 低い |

| 無機染色 | ミディアム | ミディアム | ミディアム |

| 電解着色 | 高い | 高い | 高い |

この表は簡単な概要を示しています。最適な選択は常に製品の最終用途と使用環境によって異なります。.

金メッキを施す際、単に色を付けるだけではありません。部品の長期的な性能と外観を決定づけるプロセスを選択しているのです。選択肢を詳しく見ていきましょう。.

有機染色

この方法は最も一般的で費用対効果が高い。陽極酸化処理を施した部品を高温の有機染料溶液に浸漬することで機能する。色は多孔質の陽極酸化皮膜層に吸収される。.

ただし、その主な弱点は紫外線耐性が低いことです。日光にさらされると、時間の経過とともに色が褪せてしまいます。このため、屋内製品には最適ですが、屋外用途には適していません。.

無機染色

無機染色は耐久性が向上します。有機分子ではなく、細孔内に沈殿する金属塩を使用します。このプロセスにより、有機染料よりも優れた耐光性が得られます。.

色域はより限定的ですが、安定性が大幅に優れているため、確かな中間選択肢となります。.

電解着色

耐久性に優れた最上級品です。二段階着色法とも呼ばれ、AC電気プロセスにより金属塩が毛穴の基部に沈着します。この手法により、極めて耐光性に優れた色彩が生まれます。.

この色は染料ではなく、仕上げの不可欠な部分である。これにより、高品質な金アルマイト加工アルミニウムの製造に用いられる電着着色は、建築用および自動車外装部品に最適である。このプロセスは精密な制御と専用設備を必要とし、その高コストを反映している。 含浸8 金属塩の配合により、色が深く定着し保護されます。.

| 特徴 | 有機染色 | 無機染色 | 電解着色 |

|---|---|---|---|

| 原則 | 色素分子の吸収 | 金属塩の沈殿 | 金属の電気めっき |

| 紫外線安定性 | 可もなく不可もなく | グッド | 素晴らしい |

| 最適 | 屋内、消費財 | 一般用途、一部屋外使用 | 建築、屋外 |

| カラー・レンジ | 非常に広い | 限定 | 限定(ブロンズ、ゴールド、ブラック) |

適切な金メッキ工程の選択には、コスト、複雑さ、必要な耐久性のバランスが求められます。用途によって最適な方法が決まります。単純な屋内部品であれ、数十年にわたり風雨に晒される耐久性のある建築パネルであれ、その用途に応じた最適な方法が求められます。.

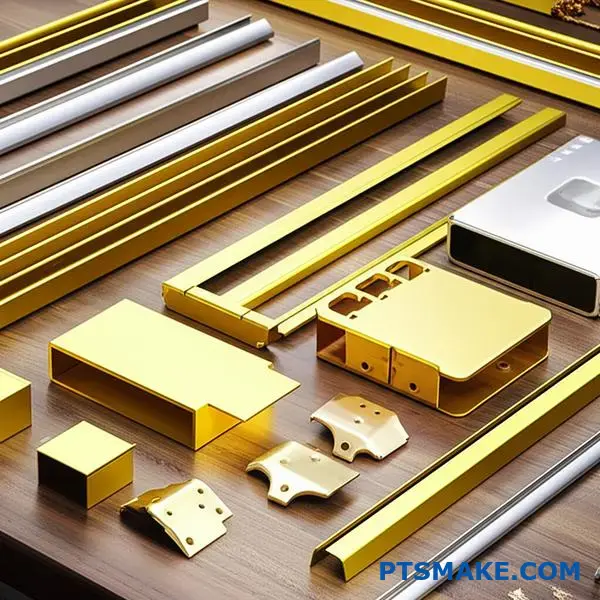

表面のテクスチャは金陽極酸化処理とどのように相互作用しますか?

金色の陽極酸化処理部品の最終的な外観は、染料だけによるものではありません。真に重要なのは、原料アルミニウムの表面質感から始まります。異なる前処理仕上げが、色付けのユニークな出発点を作り出すのです。.

これらの仕上げは、光が表面で反射する方法を変化させます。これにより、金の色の見た目が劇的に変わります。滑らかで磨かれた表面は、粗くマットな表面とは全く異なる印象を与えます。.

| 前処理 | 結果のテクスチャ | ゴールド陽極酸化処理風 |

|---|---|---|

| 研磨 | 滑らかで、反射性のある | 明るく、艶やかな |

| ビーズブラスト | マット、均一 | 柔らかい、サテン |

| ブラッシング | 罫線入り、方向性あり | 筋状の、質感のある |

これらの仕上げがどのように異なる外観を生み出すか見ていきましょう。機械研磨は表面を滑らかにし、鏡のような輝きを与えます。これにより明るく豊かな金色の仕上げが実現します。高い 鏡面反射9, 色を深く鮮やかに見せる。.

ブラッシング加工によりアルミニウム表面に直線状の木目が形成されます。これにより金色アルマイト処理されたアルミニウムは独特の方向性のある外観を呈します。見る角度を変えることで色合いと光沢が変化し、奥行き感と視覚的な質感を加えます。.

ビードブラスト加工は微細な研磨材を用い、均一で光沢のないマット仕上げを実現します。これは控えめなサテン調の金色調を表現するのに最適です。また、指紋や表面の微細な欠陥を目立たなくするのにも非常に効果的です。.

化学処理も非常に重要な役割を果たす。エッチングは苛性溶液を用いて清潔でつや消し表面を形成する。これは陽極酸化処理前にアルミニウムを滑らかにし光沢を与える化学研磨とは正反対の処理である。.

| 治療 | 表面効果 | ファイナル・ゴールド・ルック |

|---|---|---|

| ケミカル・ポリッシュ | 明るくし、なめらかにする | 高光沢、鮮やか |

| エッチング | マット効果&クレンジング | 拡散した、低光沢 |

エッチング処理を施した部品は、柔らかく落ち着いた金色の風合いを持ちます。化学研磨処理を施した部品は、輝きを放ち光沢があります。PTSMAKEでは過去のプロジェクトにおいて、お客様が求める美観に最適な前処理を選択できるようご提案してまいりました。.

要するに、初期の表面仕上げが鍵となります。これが金陽極酸化アルミニウム部品の最終的な外観を決定づけます。研磨仕上げ、ブラッシュ仕上げ、あるいはマット仕上げのいずれを選択するかによって、色の深み、光沢、そして全体的な質感が根本的に変わります。.

金メッキは用途別にどのように分類されますか?

すべての金メッキが同じように作られているわけではありません。適切な選択は用途によって完全に異なります。最終用途で分類するシステムが役立ちます。これにより、高価なミスを防げます。.

それらをカテゴリー別に分類します。これにより、仕上げが特定の性能要件を満たすことが保証されます。耐久性、曝露環境、そして美観を考慮してください。.

一般的な分類階層

主なクラスの簡単な内訳です。この構造は、最初から材料選択の指針となります。.

| クラス | 主な用途 |

|---|---|

| 建築クラスI | 屋外、高露出構造物 |

| 建築クラスII | 室内装飾要素 |

| 自動車用トリム | 外装および内装の自動車部品 |

| コンシューマー・エレクトロニクス | 装置筐体および部品 |

| 装飾用ジュエリー | 美的・化粧品の品々 |

この体系的なアプローチが鍵となる。.

これらのクラスが性能に与える影響について、さらに深く掘り下げてみましょう。単なるラベル以上のものです。耐久性と機能性の約束なのです。各クラスは特定の技術基準と結びついています。.

クラス別パフォーマンス基準

真の違いは仕様にある。例えば、屋外用建築仕上げ材は過酷な天候に耐えなければならない。一方、電子機器は見た目と手触りに重点を置く。.

PTSMAKEでは、お客様がこれらの選択を適切に行えるよう支援します。これにより、最終製品が 金陽極酸化アルミニウム ケーシングは完璧に機能する。重要なのは、仕上げ特性を環境に合わせるということだ。.

| クラス | 最小コーティング厚さ (μm) | 主要業績評価基準 |

|---|---|---|

| 建築学 I | 18+ | 高い耐紫外線性、3000時間以上の塩水噴霧試験 |

| 建築II | 10-18 | 中程度の耐摩耗性、色安定性 |

| 自動車 | 12-25 | 高い耐擦傷性と耐薬品性 |

| エレクトロニクス | 5-12 | 美的統一性、適度な使用感 |

| ジュエリー | 1-5 | 光沢、特定の色合わせ |

これらの詳細を理解することは極めて重要です。私たちは色や光沢を確認するために高度なツールを頻繁に使用します。例えば、一貫した色はしばしば測定されます。 分光光度法10. これにより、生産ライン上のすべての部品が同一の外観を保証されます。誤ったクラスを選択すると、早期故障の原因となります。屋外建築物では、薄い装飾仕上げは長持ちしません。.

金メッキ仕上げを最終用途別に分類することは不可欠である。この体系は、建築から電子機器に至るまで、用途をコーティング厚さや耐久性といった明確な性能基準と結びつける。これにより、選択した仕上げが目的に適合し、長持ちすることを保証する。.

金陽極酸化処理の一般的なコスト構造はどのようなものですか?

金メッキのコストを理解するには、単一の価格だけでは不十分です。複数の要素が絡み合っています。各部品は固有の特性を持っています。そのサイズ、形状、複雑さが最終的なコストに直接影響します。.

アルミニウム合金の種類も大きな役割を果たします。一部の合金は陽極酸化処理が困難です。これにより、より多くの時間と資源が必要となります。.

主要コストドライバー

部品のサイズと複雑さ

大型部品はより多くのタンク容量を必要とする。深いポケットや穴を持つ複雑な形状の部品は取り扱いが困難である。これにより労力と加工時間が増加する。.

バッチサイズ

より大きなロットでは、単位当たりのコストが低下することが多い。これは、セットアップと加工における効率化によるものである。小規模なカスタム生産では、個々の価格が高くなる。.

価格に影響を与える要因について簡単にご説明します。.

| ファクター | 低コスト | より高いコスト |

|---|---|---|

| 複雑さ | 平坦な表面 | 複雑な形状 |

| バッチサイズ | 大量 | 単一のプロトタイプ |

| 合金タイプ | 6061アルミニウム | 2000シリーズまたは7000シリーズ |

| 厚さ | 標準コーティング | 厚い保護層 |

金陽極酸化アルミニウムプロジェクトの正確な予算策定には、明確な枠組みが必要です。これまで議論した変数は、あくまで出発点に過ぎません。PTSMAKEでは、このプロセスを通じてお客様を導きます。予期せぬ事態が生じないよう徹底的にサポートいたします。.

コスト見積りのための枠組み

総コストはいくつかの主要分野の合計と考える。人件費が最も大きな構成要素となることが多く、部品のラック作業、工程の監視、品質チェックなどが含まれる。.

次に材料です。これには化学薬品、染料、電力が含まれます。これらのコストは変動する可能性があります。例えば、適切な 電解質濃度11 品質にとって極めて重要であるが、慎重なリソース管理を必要とする。.

ラックと工具

部品が陽極酸化タンク内でどのように保持されるかは重要です。特殊形状の場合、専用ラックが必要となる可能性があります。これにより初期金型費用が発生します。当社は常に事前にこの点について協議します。.

品質仕様書

より厳密な色調の一貫性や厚みの許容差には、より高度な管理が必要です。これはより徹底した品質保証工程を意味し、これらの工程はプロジェクト全体のコスト増加につながります。.

過去のプロジェクトで確認された典型的なコスト内訳の割合は以下の通りです。.

| コスト・コンポーネント | 典型的なパーセンテージ |

|---|---|

| 労務とセットアップ | 40% – 50% |

| 材料(化学薬品、染料) | 20% – 30% |

| 公益事業(電気) | 10% – 15% |

| 工具・ラック | 5% – 10% |

| 品質管理 | 5% – 10% |

金陽極酸化処理のコストは複雑な要素が絡み合っています。部品の複雑さ、合金種、ロットサイズ、品質要求が主な要因です。これを明確に理解することで、現実的な予算策定が可能となり、予期せぬ費用の発生を回避できます。.

金色の陽極酸化処理に最適なアルミニウム合金はどれですか?

適切なアルミニウム合金の選択は極めて重要です。美しい金色の陽極酸化仕上げを得るための最も重要な工程です。このプロセスにおいて、全ての合金が同等の性能を持つわけではありません。.

最終的な色合いと品質は、合金の組成に大きく依存します。一部の合金は輝きのある均一な金色を生み出しますが、他の合金ではくすんだ色合いや不均一な外観となる場合があります。.

PTSMAKEで利用している簡易互換性ガイドを以下に示します。.

| 合金シリーズ | 金陽極酸化処理への適合性 |

|---|---|

| 6xxx(例:6061) | 素晴らしい |

| 5xxx(例:5052) | 素晴らしい |

| 1xxx(例:1100) | グッド |

| 7xxx(例:7075) | 良好(注意が必要) |

| 2xxx / 3xxx | 貧しい |

この表は出発点を提供します。最適な選択は常に、お客様の具体的な用途と外観上の要件によって異なります。.

完璧な金色アルマイト処理アルミニウム部品の秘訣は、金属の化学的性質にある。アルミニウムに混合される特定の元素が、直接的に仕上がりに影響を与える。.

より純度の高い合金が優れている理由

5xxxシリーズや6xxxシリーズのような合金が理想的です。これらは主にマグネシウムとシリコンを含みます。これらの元素は陽極酸化処理がきれいに施せます。.

それらは透明で多孔性の陽極酸化皮膜を形成します。この構造は金染料を容易に受け入れます。その結果、均一で鮮やかで装飾的な仕上げが得られます。これが、当社のハイエンド製品を求める大半のクライアントが求めるものです。.

他の要素との課題

一方、2xxxシリーズのような銅含有量の高い合金は問題を抱えている。銅はアルミニウムと均一に陽極酸化処理されない。.

これにより微細な 金属間化合物12 表面に。これらは黒い斑点や濁った不均一な色調を引き起こす。見た目の美しさを損なう。高シリコン鋳造合金も同様の問題を抱え、しばしば灰色がかった下地を生じさせる。.

当社のテストに基づくと、主要な要素が仕上がりに与える影響は以下の通りです。.

| エレメント | 金陽極酸化処理への影響 | 結果としての外観 |

|---|---|---|

| マグネシウム (Mg) | 優れた染料吸収性 | 明るく、一貫した金色 |

| ケイ素 (Si) | 良好(低%)、不良(高%) | 透明(低ケイ素)、灰色がかった/濁った(高ケイ素) |

| 銅(Cu) | 染料の吸収不良 | 黒い斑点、色むら |

| 亜鉛 | フェア、黄色がかった色味を引き起こす可能性がある | ゴールドの色合いを変更可能 |

完璧な装飾用金メッキ仕上げには、合金選択が最も重要です。6061や5052などの合金は、組成が純粋なため均一で鮮やかな染料吸収が可能であり、最良の選択肢です。外観上の欠陥を防ぐため、銅含有量の高い合金は避けてください。.

金陽極酸化処理における最も一般的な欠陥は何ですか?

金色の陽極酸化処理は、見事な保護仕上げを提供します。しかし、完璧な仕上がりを実現するには厳格な工程管理が必要です。問題が発生すると、欠陥が生じる可能性があります。.

これらの欠陥は見た目と機能の両方に影響を及ぼします。わずかな色調の変化から深刻な表面損傷まで様々です。.

一般的な視覚的欠陥

最も頻繁に発生する問題は視覚的なものです。これらは見つけやすいですが、解決が難しい場合があります。.

| 欠陥 | 一般的な外観 |

|---|---|

| 色の不一致 | ロット間の金色の濃淡の違い |

| 粉状の表面 | 滑らかな仕上げではなく、くすんだチョークのような感触 |

明らかな視覚的問題に加え、いくつかの工程関連の欠陥が発生する可能性があります。これらは、金陽極酸化処理を施したアルミニウム部品の保護層の完全性を損なう恐れがあります。.

プロセス起因欠陥

これらの欠陥は、しばしば陽極酸化処理工程内の特定の問題を示している。.

ラック跡は小さな未コーティング領域です。これは処理中に部品を保持する治具によって残されます。PTSMAKEでは、これらの跡を可能な限り小さく目立たなくするため、スマートな治具設計に注力しています。.

ピットと焼けはより深刻である。ピットは表面に微小な窪みとして現れる。焼けはコーティングが損傷した暗く粗い領域を生じる。これはしばしば過剰な 電流密度13 特定の箇所で。.

適切な密封の重要性

着色後、塗膜の微細孔は封鎖される。この工程が不完全だと、封鎖性が低下する。これにより色移りや退色が起き、耐食性が低下する。.

| 欠陥 | 主な原因 | 主な重点分野 |

|---|---|---|

| ラックマーク | 部品保持治具 | ラックの設計と配置 |

| ピッティング | 化学的不均衡 | 浴液のモニタリング |

| 燃焼 | 高電流 | 電源制御 |

| 密封不良 | 誤った温度または時間 | シール浴のパラメータ |

完璧な金色の陽極酸化仕上げを実現するには、外観上の欠陥と工程関連の欠陥の両方を防止する必要があります。色むら、焼け、不十分なシールといった問題はすべて、陽極酸化プロセス全体を通じてより厳密な管理が必要であることを示しています。.

どのような用途で異なる金陽極酸化処理クラスが使用されますか?

金色の陽極酸化処理は万能の解決策ではありません。適切なクラスは製品の最終用途に完全に依存します。化粧部品と工業部品では異なる仕上げが必要です。.

当社はお客様に最適な選択肢をご提案することがよくあります。これにより、金陽極酸化処理を施したアルミニウム部品において、視覚的な魅力と長期的な性能の両方が保証されます。.

装飾的ニーズと機能的ニーズ

純粋に美的目的の部品には、薄いコーティングが適している。これには化粧品パッケージや表彰盾などが含まれる。.

機能部品にはより高い性能が求められる。耐摩耗性と耐食性のため、より厚く硬いコーティングが必要だ。高性能自転車部品を考えてみよう。.

簡単なガイドです:

| 申し込み | 一次的ニーズ | 典型的なクラス |

|---|---|---|

| 化粧品包装 | 視覚的魅力 | クラスII |

| 建築用トリム | 耐紫外線性 | クラスIまたはII |

| オーディオ用フェイスプレート | 耐久性と見た目 | クラスII |

| 自転車部品 | 耐摩耗性 | クラスI |

適切な陽極酸化処理クラスを選択することは極めて重要です。これは製品の寿命、外観、性能に直接影響します。PTSMAKEでは、実際の使用環境における要求に応じ、仕上げ特性を最適に調整しています。.

仕上げと機能の調和

具体的な例を見てみましょう。高級オーディオ機器のフェイスプレートには、耐久性と耐傷性に優れ、かつ高級感ある外観が求められます。クラスIIの金陽極酸化処理が最適です。優れたバランスを実現します。.

建築用窓枠は常に日光と雨に晒される。クラスIまたは厚膜のクラスII仕上げが必要である。これにより優れた紫外線安定性と防食性が得られる。焦点は初期の外観だけでなく、長寿命にある。この工程により保護層が形成される。 電解パッシベーション14.

スマートフォンは毎日手に取られます。その筐体には、指紋や傷、軽い衝撃に耐える仕上げが必要です。専用設計のクラスII仕上げは、重量や厚みを大幅に増すことなく、この耐久性を実現します。.

アプリケーション駆動型仕様書

最終的な判断は常に最終用途に帰着します。各プロジェクトの固有環境とストレス要因を評価します。これにより選定された仕上げが、今後何年にもわたり期待通りの性能を発揮することを保証します。.

| 製品例 | 主な要件 | なぜこのクラスなのか? |

|---|---|---|

| スマートフォン本体 | 耐スクラッチ性 | 日常的な取り扱いには耐久性のある表面が必要である |

| 窓枠 | 紫外線・耐食性 | 屋外環境条件に耐えなければならない |

| 高性能ハブ | 耐摩耗性 | 摩擦や機械的応力に耐える |

適切な金陽極酸化処理クラスを選択するには、バランスが重要です。製品の使用環境、用途、そして求められる外観を考慮する必要があります。装飾用トリムから高負荷部品まで、それぞれの用途に応じて性能と耐久性に最適な表面処理が求められます。.

金陽極酸化処理の環境面での比較はどうなりますか?

適切な金陽極酸化処理の選択は、単なる美観以上の要素が関わります。環境への影響は極めて重要な要素です。異なる方法にはそれぞれ固有の化学的・エネルギー的要件が存在します。.

主な環境要因

あらゆるプロセスは痕跡を残す。使用される化学物質、発生する廃棄物、消費されるエネルギーを考慮しなければならない。これにより、責任ある選択が可能となる。.

プロセス化学が重要である

使用する酸の種類と着色剤は極めて重要である。硫酸が一般的だが、その廃棄には慎重な管理が必要だ。これは美しい金色の陽極酸化アルミニウム仕上げを実現する上での持続可能性全体に直接影響する。.

| 陽極酸化処理法 | 一次化学物質 | 主要な環境問題 |

|---|---|---|

| 硫酸(II種) | 硫酸 | 廃水中の酸中和 |

| 電解着色 | 金属塩(例:スズ) | 排水中の重金属 |

| 有機染色 | 有機染料 | 染料によって異なる;一部は有害である |

着色化学技術が及ぼす具体的な影響について、さらに深く掘り下げてみましょう。電解着色と有機染料の選択は、環境面での重大なトレードオフを伴います。これはPTSMAKEがクライアントと頻繁に議論するテーマです。.

電解着色:耐久性と廃棄物の問題

電解着色は無機金属塩を使用する。この方法ではスズなどの金属が陽極の細孔に析出する。その結果、極めて耐久性が高く、紫外線に耐性のある仕上げが得られる。.

しかし、この工程により重金属がすすぎ水に混入する。この 排水15 広範かつ高コストな廃水処理を必要とする。環境汚染を防ぐためには適切な処理が不可欠である。.

有機染料:簡便性対安定性

有機染色はより簡便です。部品を高温の染色液に浸漬する工程を含みます。この方法では幅広い色調が得られます。.

主な懸念は染料の性質である。無害なものもあれば、汚染物質や揮発性有機化合物(VOC)を含むものもある。これらの染料の安定性と生分解性は大きく異なる。.

エネルギー消費

すべての陽極酸化処理はエネルギー集約的である。整流器と酸浴の冷却に多大な電力が必要となる。当社の試験結果によれば、より厚い被膜を得るための長い陽極酸化処理時間は、エネルギー使用量を直接増加させる。.

| 着色方法 | 廃水の複雑性 | エネルギー消費 | 健康・安全リスク |

|---|---|---|---|

| 電解 | 高(重金属) | 中~高 | 中程度(金属塩) |

| 有機染料 | 低~中程度 | 低~中程度 | 異なる(染料化学) |

金色の陽極酸化処理を選択するには、耐久性と環境への配慮のバランスが求められる。主な要因は化学廃棄物、特に電解着色による重金属、そして総エネルギー消費量である。各手法には固有の環境負荷が存在し、慎重な管理が必要だ。.

金色の陽極酸化処理のサプライチェーンはどのように構成されていますか?

デザインがどのようにして完成した金色の陽極酸化部品になるのか、考えたことはありますか?それは高度に構造化されたプロセスです。明確なワークフローが鍵となります。.

このプロセスにより、最終製品がすべての仕様を満たすことが保証されます。開始から終了まで、それぞれが重要な役割を担う複数の主要関係者が関与します。典型的な流れを図示してみましょう。.

初期ワークフロー段階

最初のステップを理解することは、後々高価なミスを防ぐのに役立ちます。すべては明確な計画から始まります。.

| ステージ | 主要プレイヤー | 主要な行動 |

|---|---|---|

| 1. 設計と仕様 | OEM/デザイナー | 図面を作成し、色と仕様を定義する |

| 2. 部品製造 | 機械加工工場 | 機械加工によりアルミニウムを仕様通りに加工する |

この体系的なアプローチは成功の基盤となる。.

各役割のより深い考察

成功の成否はサプライチェーンの全工程にかかっている。高品質な金陽極酸化アルミニウム部品を製造するには、明確なコミュニケーションと責任の明確化が不可欠である。各工程は前の工程を直接基盤として構築される。.

OEM/デザイナー:建築家

旅は、オリジナル・エクイップメント・メーカー(OEM)または設計者から始まります。彼らが設計図を作成します。これには部品の寸法、公差、そして陽極酸化処理の正確な仕様が含まれます。彼らは色、コーティングの厚さ、そして耐食性などの性能要件を定義します。.

ファブリケーション・ショップ:ビルダー

ここでPTSMAKEのようなパートナーが役割を果たします。当社はアルミニウムの素材を加工し、設計者の指定する精密な仕様通りに部品を製造します。この段階での表面仕上げの品質が極めて重要です。粗悪な仕上げは陽極酸化処理では隠せません。.

陽極酸化処理工場:仕上げ工程

加工された部品はその後、専門の陽極酸化処理工場に送られる。そこで彼らは 電解パッシベーション16 耐久性のある酸化皮膜を形成する工程を経て、OEMの色基準を満たす特定の金染料を塗布します。同社の専門技術は表面処理に限定されています。.

品質管理:ガーディアン

品質管理は単なる一工程ではなく、継続的なプロセスです。部品を陽極酸化処理に出す前に検査を実施します。陽極酸化処理業者は自らの作業を検証します。最後に、部品がエンドユーザーに届く前に、包括的な検査により全ての仕様を満たしていることを確認します。.

| プレイヤー | 主要な責任 | 検証ポイント |

|---|---|---|

| OEM/デザイナー | 明確な仕様の設定 | 最終製品レビュー |

| 製造工場 | 精密加工、表面処理 | 陽極酸化処理前検査 |

| 陽極酸化処理工場 | 仕様書通りに仕上げを施す | 陽極酸化処理後の検査 |

| QCラボ | 独立検証 | プロセス全体を通じて |

デジタル設計から物理部品への製造プロセスには、明確かつ重要な段階が存在します。OEMによる仕様設定から最終検査を行う品質管理チームに至るまで、各担当者はプロジェクトの成功と最終製品の品質に対して責任を負っています。.

部品の金陽極酸化処理の段階的な手順を概説する。.

一貫した金色の陽極酸化アルミニウム仕上げを実現するには、精密で再現性のあるプロセスが必要です。PTSMAKEでは詳細なフローチャートを採用しています。これにより、すべての部品が仕様を満たすことが保証されます。.

未加工部品から完成品に至るまでの工程は体系化されている。各段階は前の段階を基盤として構築される。.

陽極酸化処理のワークフロー

このワークフローは品質のための当社のロードマップです。当社が製造するすべての部品に均一性と耐久性を保証します。.

| ステージ | 主な目的 |

|---|---|

| 洗浄・脱脂 | すべての油分および汚染物質を除去してください。. |

| エッチング | 均一でつや消し表面を作成する。. |

| 脱スムット | エッチング後の合金残留物を除去する。. |

| 陽極酸化処理 | 陽極酸化皮膜を形成する。. |

| 染色 | 望ましい金色を与える。. |

| 密封・乾燥 | 毛穴を閉じ、仕上げを硬化させる。. |

この体系的なアプローチは成功のために不可欠である。.

プロセスフローチャートは単なるToDoリスト以上のものです。これは我々の主要な品質管理文書です。各工程には厳密に監視する特定のパラメータが設定されています。いかなる逸脱も最終仕上げの品質を損なう可能性があります。.

重要管理点

洗浄は基礎作業と考えましょう。油分や汚れが残っていると、陽極酸化皮膜が均一に形成されません。その結果、最終的な金色の表面に斑点状の欠陥が生じます。これはプロジェクト初期段階で学んだ教訓です。.

陽極酸化タンクは工程の中核である。我々は電圧、温度、および[電解液]を制御する。17 極めて精密な濃度。これらの変数は酸化膜の厚さと硬度に直接影響する。.

プロセスから完成へ

脱スミ処理の段階さえも極めて重要である。この工程を省略したり不適切に行うと、金属性の残留物が残る。この「スミ」が染料の均一な浸透を妨げる。.

小さなプロセスの誤りが、いかに大きな問題につながるかを以下に示します。.

| 問題 | 潜在的原因段階 |

|---|---|

| 染料の付着不良 | 不完全な脱スミ処理 |

| 白い斑点または粉状の斑点 | 不適切な密封 |

| 薄膜 | 陽極酸化処理の時間/電圧が不適切 |

| 不均一な色 | 汚染された染色浴 |

最後に、封止工程で色を固定します。これは金アルマイト処理されたアルミニウム部品にとって重要な耐食性も提供します。封止不良は寿命の短縮を意味します。単純ながら極めて重要な最終工程です。.

詳細なフローチャートは、高品質な金陽極酸化処理の設計図です。初期洗浄から最終的な封止に至るまでの各工程は、重要な管理ポイントです。このプロセスに従うことで、すべての部品に耐久性と視覚的に完璧な仕上げが保証されます。.

一貫した色を実現するために、どのパラメータを制御する必要があるか?

プロセス管理計画(PCP)はあなたの道標です。これにより全ての部品が同一の外観を保ちます。これがなければ、単なる推測に過ぎません。.

金メッキアルミニウムのような仕上げにおいては、これが極めて重要である。あらゆる変数を定義し、監視しなければならない。計画は三つの核心的な段階に分解される。.

カラーコントロールの三本柱

各工程には固有の役割がある。陽極酸化処理が基盤を築き、着色工程が色調を加え、封止処理が最終仕上げを保護する。.

| ステージ | 主要目標 |

|---|---|

| 陽極酸化処理 | 多孔質酸化物層を形成する |

| カラーリング | 染料を細孔に注入する |

| シーリング | 毛穴を引き締めて色を閉じ込める |

これらの工程を管理することが、真の色の一貫性を達成する唯一の方法である。.

特定の金色合いを実現するには、詳細なPCPが不可欠です。これにより品質管理は最終検査から、事前対応型の工程内システムへと移行します。PTSMAKEでは、お客様と共にこれらの計画を構築します。これにより最初の部品から最後の部品まで一貫した品質が保証されます。.

陽極酸化処理のパラメータ

この最初のステップで多孔質陽極酸化皮膜が形成される。この皮膜の構造は、染料の吸着性に直接影響する。制御 電流密度18 特に層の均一性にとって重要である。.

| パラメータ | 許容範囲(例:ゴールド) |

|---|---|

| 温度 | 18-22°C (64-72°F) |

| 電圧/電流 | 12-18 V / 12-15 A/平方フィート |

| 硫酸 | 180~200 g/L |

| 陽極酸化処理時間 | 30~45分 |

着色(染色)パラメータ

ここでは、染料が陽極酸化処理中に形成された細孔を充填します。わずかな変化でも顕著な色調変化を引き起こす可能性があります。当社の試験結果に基づくと、金染料において時間と温度が最も影響を受けやすい変数です。.

| パラメータ | 許容範囲(例:ゴールド) |

|---|---|

| 染料濃度 | 5~10 g/L |

| pHレベル | 5.0 – 6.0 |

| 温度 | 55-65°C (131-149°F) |

| 浸漬時間 | 5~10分 |

シールパラメータ

シーリングは毛穴を閉じ、色を閉じ込め、耐食性を提供します。不適切なシーリングは色移りや退色を引き起こす可能性があります。.

| パラメータ | 許容範囲(例:ゴールド) |

|---|---|

| シールタイプ | 中温熱水 |

| 温度 | 85-95°C (185-203°F) |

| pHレベル | 5.5 – 6.5 |

| 封印の時間 | 15~20分 |

詳細なプロセス管理計画が不可欠である。これは陽極酸化処理、着色、および封止処理の正確な操作範囲を定義する。この体系的なアプローチにより、色の均一性は芸術から再現可能な科学へと変容し、あらゆる生産工程で予測可能な結果を保証する。.

ハイエンド電子機器の完全な製造工程を明記してください。.

フラッグシップスマートフォンに完璧なゴールド仕上げを施すのは魔法ではない。純粋なエンジニアリングの精密さである。それは最初から詳細な仕様を要求する。.

この文書は我々の設計図としての役割を果たします。完璧な外観を実現するためのあらゆる工程を導くものです。このプロセスにより、数百万単位の製品において一貫性が保証されます。.

主要仕様段階

プロセスは材料選定から始まります。次に表面処理へ進み、最終的に陽極酸化処理と着色を行います。全工程を通じて厳格な品質管理が不可欠です。.

| ステージ | 主な検討事項 |

|---|---|

| 合金選定 | 陽極酸化処理の反応と最終的な色調 |

| プレフィニッシュ | 表面の質感と清浄度 |

| 陽極酸化処理 | 層の厚さと耐久性 |

| 品質管理 | 美容的・身体的完璧さ |

合金および表面処理

アルミニウム合金の選択が基礎となる。高級感ある金色の陽極酸化アルミニウム仕上げには、通常6000系、特に6063を推奨する。その組成により、明るく均一な発色が得られる。.

7000シリーズは強度が高い反面、より鈍く黄色がかった色合いになる可能性があります。これは亜鉛含有量が高いためです。高級品には理想的とは言えません。.

表面処理も同様に重要です。特定の工程順序により、望ましい触感と外観が実現されます。また、陽極酸化処理に最適な完璧な表面清浄度を確保します。過去のプロジェクトでは、微細ビードブラスト処理後に軽い化学エッチングを施すことで、高級感のあるマット仕上げが得られることを確認しました。これにより光の反射が最小限に抑えられ、指紋が目立ちにくくなります。.

陽極酸化処理と着色パラメータ

陽極酸化処理により耐久性のある多孔質の酸化皮膜が形成される。この皮膜に有機染料を浸透させることで金色を創出する。この工程では精密な制御が不可欠である。我々は厳格な 定電流制御19 一定の電流密度を維持する。.

これにより複雑な形状全体で均一な層成長が保証されます。いかなる偏差も目に見える色の違いを引き起こす可能性があります。.

| パラメータ | 仕様 | 寛容 |

|---|---|---|

| 濃硫酸. | 180 g/L | ±10 g/L |

| 風呂の温度 | 20°C | ±1°C |

| 電流密度 | 1.5A/dm²(アンペア | ±0.1 A/dm² |

| 染料濃度 | 5 g/L | ±0.5 g/L |

| 封印の時間 | 30分 | ±2分 |

この厳格な管理こそが、すべての部品が外観と感触において完全に同一であることを保証する手段です。これは高級品製造において譲れない要素なのです。.

完璧な金色の陽極酸化アルミニウム仕上げは、綿密に計画されたプロセスの結果である。特定の合金選定から精密な表面処理、厳密に管理された陽極酸化パラメータに至るまで、あらゆる細部が重要だ。仕様書こそが、この再現可能な完璧さを達成する鍵である。.

譲れない品質管理計画

厳格な品質管理計画がなければ、優れた仕様書は無意味である。高級デバイスにおいては、QCは単なる最終チェックではない。製造プロセスのあらゆる段階で実施される。.

当社の品質管理計画は、外観と性能の両方の指標に重点を置いています。誤りの余地は一切ありません。.

化粧品検査

視覚的な完璧さが最優先事項です。管理された照明条件下で自動検査と目視検査の両方を実施し、あらゆる欠陥を確認します。.

- 色均一性: 分光光度計を用いてマスターサンプルとの色差を測定します。デルタE値は1.0未満でなければなりません。.

- 表面欠陥: 傷、凹み、その他の欠陥がないか検査します。当社の基準は、30cmの距離から見て目に見える欠陥がゼロであることです。.

フィジカル・テスト

仕上げは耐久性も必要です。日常的な使用に耐えなければなりません。.

- 塗膜厚さ: 渦電流探傷試験を用いて、陽極酸化皮膜が12~15ミクロンの仕様範囲内であることを確認します。.

- 耐摩耗性: テーバー試験は、表面が摩耗や損傷に耐えられることを保証し、長期使用を模擬します。.

この多角的な品質管理アプローチにより、すべてのスマートフォン本体が消費者が期待する高級基準を満たすことが保証されます。.

よくあるご質問

なぜ金メッキには6063アルミニウム合金が好まれるのか?

6063合金は、7000系などの他のシリーズと比較して銅や亜鉛などの含有量が少ない。これらの元素は陽極酸化処理を妨げ、しばしば濁った色や不均一な色調を引き起こす。6063は染色においてより鮮明で明るい基材を提供する。.

表面の質感は最終的な金色に影響を与えますか?

もちろんです。重めのビードブラストによるような粗い質感は、光をより拡散させます。これにより、金色はより明るく、よりマットな印象に見えます。滑らかで研磨された表面は、より反射性が高く、深みのある金色を生み出します。下地処理は均一でなければなりません。.

仕様から現実へ

詳細な仕様書は、世界水準の金陽極酸化アルミニウム仕上げを実現するための不可欠な設計図である。しかし真の難題は、その計画を部品ごとに絶対的な精度と一貫性をもって実行することにある。.

PTSMAKEでは、こうした厳しい仕様を具現化し、完璧な部品へと仕上げることに卓越しています。精密CNC加工と仕上げにおける深い専門知識を活かし、パートナー企業の高級電子機器の実現を支援。あらゆる製品が最高水準の品質と外観の完璧さを満たすことを保証します。.

どのような場合に、ゴールドPVDや塗装ではなく陽極酸化処理を選択しますか?

適切なゴールド仕上げの選択は極めて重要です。見た目、手触り、性能に影響を与えます。陽極酸化処理、PVD、塗装はそれぞれ独自の利点を提供します。この決定は複雑に感じられるかもしれません。.

私の目標は、これをわかりやすく説明することです。明確な意思決定マトリクスを使用します。これにより、特定の製品ニーズに最適な選択肢を選ぶことができます。考慮すべき主要な要素を分解してみましょう。.

| 終了 | 最適 | 主要特性 |

|---|---|---|

| 陽極酸化処理 | アルミニウム部品 | メタリックな感触 |

| ゴールドPVD | 高消耗品 | 耐久性 |

| ペイント | 低価格商品 | カラーバリエーション |

このフレームワークは選択の指針となります。製品の見栄えだけでなく、完璧な機能性も保証します。.

正しい判断には深い考察が必要です。PTSMAKEでは、日々クライアント様をこのプロセスへと導きます。選択は単なる色の問題ではなく、用途の要求に仕上げを合わせることにあります。.

詳細な比較が最良の手段です。プロジェクトデータに基づきこのマトリクスを開発しました。これは直面する最も重要な要素を評価します。例えば、金陽極酸化アルミニウムの工程には以下が含まれます: 電解パッシベーション20 表面を根本的に変える。.

| 基準 | 金陽極酸化処理 | ゴールドPVD | ゴールドペイント |

|---|---|---|---|

| 耐久性 | 高(積分) | 非常に高い | 低~中 |

| コスト | ミディアム | 高い | 低い |

| カラーマッチング | グッド | 素晴らしい | 素晴らしい |

| メタリックな感触 | 留保された | 留保された | 失われた |

| 導電率 | 低(絶縁体) | 高い | なし |

| 環境 | 中程度 | 低い | 高(揮発性有機化合物) |

特定製品に対する正当化

ケース1:高級オーディオ用ノブ

プレミアムオーディオノブには、, 金陽極酸化処理 完璧です。機械加工されたアルミニウムのシャープで金属的な質感を保ちます。頻繁な操作にも耐える耐久性のある仕上げで、優れたユーザー体験を提供します。.

ケース2:高級時計ケース

ここだよ、 ゴールドPVD 勝者です。卓越した耐傷性と耐摩耗性を備えています。これは毎日身に着けるアイテムにとって不可欠です。また、品質を象徴する一貫した豊かな金色を実現します。.

ケース3:使い捨てプロモーション用トロフィー

低コストの販促品については、, 金色の塗料 最も実用的な選択肢です。低コストで迅速な生産が可能です。これらの用途では耐久性は主要な懸念事項ではありません。.

この意思決定マトリクスは明確な道筋を示します。耐久性、コスト、手触りなどの要素を評価することで、理想的な金メッキを自信を持って選択できます。最適な選択は常に、製品の特定の機能と市場での位置付けに沿うものです。.

生産ロット間で色調の一貫性をどのように確保できますか?

バッチ間のばらつきに対する最善の防御策は、堅牢な色管理戦略です。これは推測ではなく、再現性のあるデータ駆動型プロセスを構築することです。.

これは「マスターサンプル」から始まります。これがあなたの完璧な色の基準となります。.

基盤:あなたのマスターサンプル

マスターサンプルは、今後の全ての生産工程における基準となります。これは全員が正しいと認める唯一の一点であり、他の全ての部品はこれに一致しなければなりません。.

照明が重要な理由

色は照明条件によって見え方が異なります。そのため、誤りを防ぐために、マスターサンプルと生産部品は常に管理された一貫した照明条件下で評価します。.

| 光条件 | 色調 | 一貫性リスク |

|---|---|---|

| 制御されたD65光源ボックス | 真に一貫した色 | 低い |

| オフィス蛍光灯 | 緑/青が歪んで見える場合がある | 高い |

| 日光(可変) | 一日の変化 | 高い |

技術による色の定量化

人間の目だけに頼るのは一貫性を損なう原因となる。我々は精密なツールを用いて色を客観的なデータに変換し、主観性を排除する。これは金陽極酸化アルミニウムのような素材において極めて重要であり、わずかな変化でも非常に目立つ可能性がある。.

A 分光光度計21 このプロセスにおける重要なツールです。表面の色を測定し、正確なデータを提供します。このデータを用いて許容可能なカラーウィンドウを設定します。.

この許容範囲は、CIELAB ΔE値によって定義されることが一般的です。この値は、生産部品とマスターサンプル間の総色差を表します。PTSMAKEでは、お客様と協力して許容可能なΔE閾値を定義します。.

厳格なプロセス管理の実施

基準が設定された後は、その維持はプロセス管理が全てです。あらゆる仕上げ工程において、我々は全ての重要パラメータを厳密に管理します。これにより、結果が月を追っても再現可能であることを保証します。.

| 制御パラメータ | なぜ色にとって重要なのか |

|---|---|

| 染料濃度 | 直接的に彩度に影響を与える |

| 浸漬時間 | 色深度と色合いに影響を与える |

| 風呂の温度 | 染料の取り込み速度に影響を与える |

| 電圧/電流(陽極酸化処理) | 多孔質層の厚さに影響を与える |

これらの変数を記録し管理することで、バッチ20がバッチ1と同一であることを保証します。.

成功する戦略は、物理的なマスターサンプル、分光光度計などのツールによる客観的データによるカラーウィンドウ(ΔE)の定義、そして厳格な工程管理に依存し、それによって各バッチがその基準を逸脱することなく満たすことを保証する。.

PTSMAKEでエキスパート級のゴールド陽極酸化ソリューションを実現

次なるプロジェクトで完璧な金色アルマイト加工アルミニウム部品を実現する準備はできていますか?PTSMAKEに今すぐお問い合わせください。迅速かつ専門的な見積もりを提供します。業界や複雑さを問わず、信頼できる精度・品質・納期厳守を実現する当社チームにお任せください。今すぐお問い合わせください!

この重要なパラメータが、最終的な陽極酸化皮膜の品質と均一性にどのように影響するかを学びましょう。. ↩

光の物理的特性が、時間とともに色あせない安定した鮮やかな色を生み出す仕組みを学びましょう。. ↩

これらの微細な合金組織が材料特性と最終表面仕上げに与える影響を明らかにする。. ↩

この電気的特性の意味と、電子部品にとってなぜ重要なのかを学びましょう。. ↩

表面接合が機械加工部品の長期的な性能と信頼性に与える影響について学びましょう。. ↩

この電気制御方式が生産において優れた色調の一貫性を実現する仕組みを理解する。. ↩

この特性が陽極酸化処理部品の長期的な耐久性と外観にどのように影響するかをご覧ください。. ↩

陽極酸化アルミニウムの微細な孔に色が充填される過程を理解する。. ↩

光の反射タイプが金属表面の仕上げ外観に与える影響について学びましょう。. ↩

このツールが、数千もの製造部品にわたって正確な色の一貫性をどのように保証するのかをご覧ください。. ↩

化学浴のバランスが陽極酸化処理の仕上げ、品質、およびプロジェクト全体のコストにどのように影響するかを探る。. ↩

これらの微小な粒子が、陽極酸化処理された部品の最終的な外観と耐久性にどのように影響するかを発見してください。. ↩

電気電流の集中が陽極酸化処理された表面の最終的な品質と外観にどのように影響するかを探る。. ↩

陽極酸化処理が耐久性のある耐食性表面を生成する科学の仕組みを解明する。. ↩

産業排水の課題と、製造における処理の重要な役割について学びましょう。. ↩

この電気化学的プロセスがアルミニウム上に強固で装飾的な層を形成する仕組みの科学的原理を学びましょう。. ↩

陽極酸化処理を可能にし、主要な被膜特性を制御する化学溶液を理解する。. ↩

この電気的パラメータが、コーティングの厚さ、硬度、および最終的な外観に直接どのように影響するかを学びましょう。. ↩

電気電流を制御することが、一貫した色調と塗膜厚さを達成するためにいかに重要かを理解する。. ↩

このプロセスがアルミニウムの表面特性を向上させる科学的な仕組みを理解する。. ↩

この装置が人間の目の能力をはるかに超えて色を定量化する仕組みをご覧ください。. ↩