高摩耗用途に適切な材料を選択することは、プロジェクトの成否を左右します。多くのエンジニアは、選択肢を十分に理解していない場合、材料の不具合、予期せぬダウンタイム、高額な交換費用に悩まされます。.

UHMWPE(超高分子量ポリエチレン)は、標準的なポリエチレンの10~15倍の長さの分子鎖を持つ特殊なエンジニアリング・プラスチックであり、特定の用途において多くの金属を凌ぐ卓越した耐摩耗性、衝撃強度、耐薬品性を生み出す。.

このガイドでは、分子構造から実際の用途に至るまで、すべてを網羅しています。適切なグレードの選び方、よくある設計上のミスの避け方、次のプロジェクトで時間と費用を節約するための十分な情報に基づいた決断の下し方を学ぶことができます。.

UHMWPEの分子構造が根本的にユニークなのはなぜか?

UHMWPEの強さの秘密は、複雑な化学反応ではありません。長さにある。この素材はポリマー鎖が非常に長い。.

スパゲッティのようなものだ。茹で上がったスパゲッティの繊維は、もつれると引き離すのが難しくなる。このもつれがカギなのだ。.

チェーンの長さの比較

このUHMWPE素材の分子鎖は非常に長い。この物理的特性は、化学結合よりも重要である。.

| ポリマー・タイプ | 平均チェーン長 | 一次ストレングス・ソース |

|---|---|---|

| スタンダードPE | より短い | 化学結合 |

| UHMWPE | 非常に長い | 物理的なもつれ |

この長さがユニークで頑丈な構造を生み出している。.

化学結合を超えて絡み合いの力

ほとんどのプラスチックは、強い化学結合から強度を得ている。しかし、UHMWPEは違う。その強さは、分子鎖の長さと物理的な絡み合いから生まれる。巨大で絡み合った釣り糸の結び目を想像してみてください。.

1本のストランドを簡単に引き抜くことはできない。ストランド間の摩擦と相互連結が、絶大な抵抗を生み出しているのだ。これがUHMWPEの分子レベルでの働きである。.

エンタングルメントがパフォーマンスにどう反映されるか

この構造が、UHMWPEが高応力用途で優れている理由である。衝撃が発生すると、エネルギーはこの絡み合った鎖に広がります。単一の結合が切れる代わりに、力は分散される。この散逸が、致命的な破損を防ぐのです。.

長いチェーン同士もスムーズにすべり合う。これがUHMWPE素材に驚くほど低い摩擦係数を与えている。これらの鎖は、弱い ファンデルワールス力1, バラバラにならずに動くことができる。.

PTSMAKEでは、これらの特性を活用しています。私たちは、耐久性が重要な高摩耗環境用の部品を製造しています。.

| プロパティ | 原因 | 使用例 |

|---|---|---|

| 高い衝撃強度 | チェーンネットワークによるエネルギー散逸 | 医療用インプラント、防具 |

| 低摩擦 | ロングチェーンのスムーズなスライド | ギア、ウェアストリップ |

| 耐摩耗性 | 鎖は引き離されにくい | コンベア部品 |

この物理的構造が、優れたパフォーマンスの基盤となっている。.

UHMWPEの独自性は、その化学的性質ではなく物理学的性質にある。その超長く絡み合ったポリマー鎖は、信じられないほど強靭で滑りの良い構造を作り出し、卓越した衝撃強度と非常に低い摩擦係数を提供します。.

分子量」の実際的な意味とは?

分子量はスペックシートの数字以上のものです。分子量は、素材の実用的な性能を直接教えてくれる。靭性と耐久性の青写真だと考えてください。.

パフォーマンスへの直結

UHMWPEのような素材では、分子量が高いほどポリマー鎖が長くなる。この長い鎖は、より強く、より絡み合った構造を作り出します。これは主要な特性を直接的に向上させる。.

| プロパティ | 低分子量 | 高分子量 |

|---|---|---|

| タフネス | グッド | 素晴らしい |

| 耐摩耗性 | 高い | 例外的 |

| 加工 | より簡単に | より困難 |

この関係は極めて重要である。部品が実世界でどのように機能するかを決定します。また、製造への取り組み方にも影響します。.

UHMWPEの分子量スペクトル

UHMWPE材料の典型的な範囲は広大である。350万g/molから750万g/molに及ぶ。これは些細な変化ではありません。これは、材料の挙動と加工ニーズが大きく変化していることを意味する。.

PTSMAKEでは、この全領域を取り扱っています。私たちは、適切なグレードを選択することが成功に不可欠であることを知っています。その選択は、アプリケーションの要求に完全に依存します。.

スペクトラムのロー・エンドとハイ・エンド

低価格のUHMWPEは加工しやすい。成形時の流動性も良い。しかし、耐摩耗性や耐衝撃性は劣る。そのため、あまり要求の厳しくない用途に適している。.

高価格帯のUHMWPEは、それとは異なる課題である。その極端に長い鎖は、材料 粘度2. .そのため、成形や機械加工が難しい。しかし、その見返りは計り知れない。優れた耐摩耗性と衝撃強度が得られます。高負荷のかかる部品に最適です。私たちの経験によると、このような高級素材を効果的に加工するには、特殊な金型と技術が必要です。.

| 分子量(百万g/mol) | 主な特徴 | 一般的なアプリケーション |

|---|---|---|

| 3.5 - 5.0 | 加工しやすく、耐摩耗性に優れている。. | ガイドレール、チェーンガイド、汎用部品。. |

| 5.0 - 7.5 | 卓越した靭性、優れた耐摩耗性。. | 医療用インプラント、高摩耗コンベア部品、ベアリング。. |

そのどちらかを選ぶにはトレードオフが必要です。性能のニーズと製造の複雑さやコストとのバランスを取るのだ。.

分子量は重要な性能指標である。UHMWPE材料の場合、値が高いほど優れた靭性と耐摩耗性を意味する。しかし、その分加工の難易度とコストが大幅に上昇するため、望ましい結果を得るためには専門的な製造技術が必要となる。.

なぜUHMWPEはスチールよりも耐摩耗性が高いのですか?

PTSMAKEによく寄せられる質問です。どうしてプラスチックは鋼鉄よりも強靭なのか?答えは硬さではありません。摩擦や摩耗をよりスマートに処理する方法です。.

鋼は硬いが、ミクロレベルでは脆い。UHMWPEは違います。.

低摩擦の利点

この素材の表面は驚くほど滑らかだ。摩擦係数が低いため、研磨粒子はしばしばその上を滑るだけだ。研磨粒子が食い込んでダメージを与えることはない。.

高いタフネスの役割

鋭利な粒子が力を加えた場合、UHMWPEの強靭性が発揮される。亀裂が入る代わりに、材料はわずかに変形し、えぐれることなく衝撃を吸収することができる。.

以下は、テスト結果に基づく単純な比較である:

| プロパティ | UHMWPE | 炭素鋼 |

|---|---|---|

| 耐摩耗性 | 素晴らしい | グッド |

| 摩擦係数 | 極めて低い | 中程度 |

| 衝撃強度 | 非常に高い | 中~低 |

このユニークな組み合わせにより、UHMWPE素材は驚異的な弾力性を持つ。.

メカニズムの深層

その秘密は分子構造にある。UHMWPEは非常に長いポリマー鎖でできている。これらの鎖は化学的に架橋されていないため、移動してエネルギーを吸収するユニークな能力があります。これが、高摩耗用途にUHMWPEを推奨する主な理由である。.

研磨力が加わると、この長い鎖がずれたり伸びたりする。これにより、エネルギーが一点に集中するのではなく、素材の構造全体に分散される。素材の 粘弾性3 ストレス下で変形し、ゆっくりと元の形に戻る。.

鋼鉄の反応の違い

一方、鋼鉄は硬い結晶格子を持っている。非常に強い反面、この構造はあまり寛容ではない。鋭利な粒子がその表面に衝突すると、エネルギーの行き場がなくなる。この力の集中が微細な亀裂や破壊を引き起こし、材料の損失につながる。.

こう考えてみよう:

| 交流 | UHMWPE | スチール |

|---|---|---|

| エネルギー対応 | チェーンの動きでエネルギーを発散 | エネルギーが集中し、骨折を引き起こす |

| 主な故障モード | 緩やかで滑らかな摩耗 | チッピングとマイクロピッティング |

この根本的な違いが、摺動摩耗の場面でUHMWPEが鋼鉄よりも長持ちする理由である。.

UHMWPEの真の強さは、その滑りやすさと靭性の組み合わせにある。その分子構造により、鋼鉄のような硬い素材が微細なレベルで欠けたり破断したりするようなエネルギーを吸収・発散し、優れた耐摩耗性を実現します。.

その主な弱点や適用上の限界は?

UHMWPEは多くの分野で驚異的な性能を発揮するが、すべての仕事に適しているわけではない。UHMWPEの弱点を理解することが、コストのかかる設計上の失敗を避ける鍵である。.

あらゆる素材の選択にはトレードオフが伴う。全体像を見るためには、ハイライトの先を見なければならない。このポリマーを使用する際の実際的な制約を探ってみよう。.

主な制限要因

ここでは、UHMWPE素材に関連する主な課題を簡単に紹介する。.

| 制限 | アプリケーションへの影響 |

|---|---|

| 低い使用温度 | 高熱環境には適さない |

| 高い熱膨張率 | 温度変化に対する耐性に問題が生じる可能性がある |

| 低い表面硬度 | 傷がつきやすく、摩耗しやすい |

| 低剛性(クリープ) | 一定荷重下での経時変形 |

| 接着が難しい | ワックス状の表面は接着剤に強い |

制約の深層

正しい選択をするためには、次のことを理解する必要がある。 なぜ これらの制限は重要です。PTSMAKEの過去のプロジェクトで、私たちはこれらの問題を目の当たりにしてきました。.

熱的不安定性

UHMWPEの融点は非常に低く、約135℃である。このため、使用は低温用途に限定される。この温度に近づくと、軟化して破損する。.

さらに 熱膨張係数4 は非常に高い。温度変化によって大きく伸縮する。これは、厳しい公差が要求される部品にとっては大きな問題となる。.

以下は、ラボテストに基づく比較である:

| 素材 | 熱膨張率 (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| アルミニウム | ~23 |

| スチール | ~12 |

ご覧の通り、その差はかなりのものだ。.

機械的欠陥

強靭ではあるが、UHMWPEは比較的柔らかい素材である。表面硬度が低く、傷がつきやすい。.

また、剛性が低く、クリープしやすい。つまり、一定の荷重がかかると、時間とともにゆっくりと変形する。このため、高荷重の構造部品には適さない。.

加工と組み立てのハードル

最大の課題のひとつは、摩擦係数が驚くほど低いことだ。この "ノンスティック "な性質が、接着剤での接合をほとんど不可能にしている。特殊な表面処理が必要となり、組み立て工程に複雑さとコストが加わる。.

要約すると、UHMWPEの主な欠点は、高熱での性能の低さ、荷重下で変形しやすいこと、温度による膨張が大きいことである。また、表面が非粘着性であるため、多部品アセンブリーでは接着が大きな課題となる。.

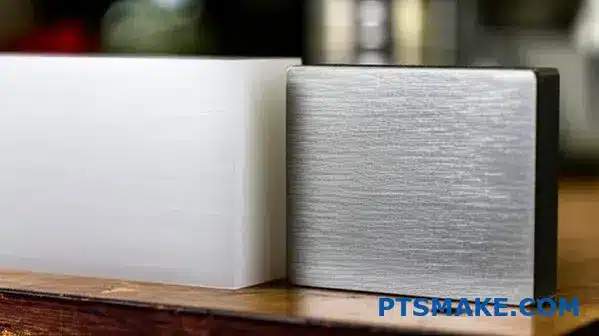

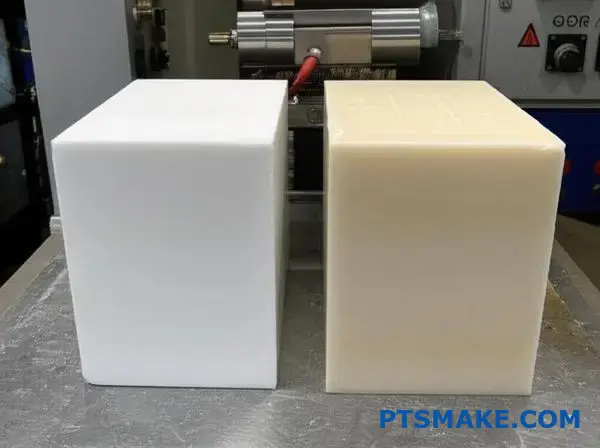

バージンUHMWPEと再加工グレードの違いは?

UHMWPE材料を選択する際、最大の疑問はしばしばバージンか再加工かということである。決断はトレードオフに帰結する。性能とコストのバランスです。.

再加工グレードは大幅なコスト削減を実現する。しかし、これは性能の代償となります。バージン材は、純度と最適な特性を保証します。.

クイック比較

| 特徴 | バージンUHMWPE | 再加工UHMWPE |

|---|---|---|

| コスト | より高い | より低い |

| 純度 | 100% 純樹脂 | リサイクル素材使用 |

| パフォーマンス | 最大 | 削減 |

| 一貫性 | 高い | 可変 |

この選択は、最終部品の信頼性に直接影響します。.

再加工サイクルには、材料の溶融と改質が含まれる。この工程では、UHMWPEが熱と機械的ストレスにさらされる。そのため、必然的に超長分子鎖が短くなる。この鎖がUHMWPEの優れた強度の源である。.

分子鎖分解

鎖が短いということは、素材が弱いということです。顧客との共同研究に基づき、このことが2つの重要な特性に直接影響することを確認している。衝撃強度は低下し、素材はより脆くなります。また、素材の 耐ストレスクラック性5, 多くのアプリケーションで重要な要素である。.

これは、再加工された等級が役に立たないという意味ではない。それは、材料を仕事に適合させるということです。PTSMAKEでは、お客様が正しい判断を下せるようお手伝いします。各パーツの具体的なニーズを分析します。.

各グレードの使用時期

| 応募条件 | 推奨グレード | 根拠 |

|---|---|---|

| 高い摩耗と衝撃 | ヴァージン | 耐久性と安全性に不可欠。. |

| 医療機器 | ヴァージン | 純度と生体適合性は譲れない。. |

| 食品接触 | ヴァージン | コンプライアンスと安全のために必要。. |

| ノンクリティカル・スペーサー | 再加工 | ストレスの少ない職務のため、費用対効果が高い。. |

| 汎用バンパー | 再加工 | ピーク性能を必要としないところでは許容できる。. |

賢く選択することで、早期の故障を防ぐことができます。また、重要でない部品にお金をかけすぎないようにすることもできます。.

バージンUHMWPEは、その無傷の分子構造により最高の性能を保証し、重要な用途に不可欠です。再加工グレードは、それほど要求の高くない用途にコスト効率の良い代替品を提供しますが、強度と一貫性が損なわれます。その選択は、用途の要件に完全に依存します。.

UHMWPEと他の一般的なエンジニアリング・プラスチックとの比較は?

正しい材料を選ぶことは非常に重要です。それが部品の性能と寿命を決定します。UHMWPE素材と他の一般的なプラスチックを比較してみましょう。.

ナイロン、アセタール(POM)、PTFEを見てみよう。これらはすべて優れた素材です。しかし、それぞれの目的は異なります。その重要な違いを理解することは、成功のために不可欠です。.

クイックルックUHMWPEと代替品の比較

まず、簡単な比較をご覧ください。UHMWPEが他と比較して真に輝きを放つ場所を示しています。.

| 素材 | 耐摩耗性 | 衝撃強度 |

|---|---|---|

| UHMWPE | 最高 | 最高 |

| ナイロン(PA) | グッド | 高い |

| アセタール(POM) | 非常に良い | グッド |

| PTFE | フェア | 低い |

これで選択のスタートラインに立つことができる。.

素材特性の深掘り

PTSMAKEの過去のプロジェクトでは、この選択プロセスを通じて多くのお客様をご案内してきました。最良の選択は、常に特定のアプリケーションの要求によって決まります。.

摩擦、水分、予算といった要素が大きな役割を果たす。例えば、ナイロンは強いが水を吸収する。そのため寸法が変化し、高精度で湿気の多い用途には適さない。.

PTFEは最も低い。 摩擦係数6. .信じられないほど滑りがいい。しかし、UHMWPEほど柔らかく、耐久性はない。高荷重や研磨摩耗にはほとんど対応できない。.

アセタール(POM)は素晴らしいバランスを備えている。機械的強度が高く、吸湿性が低く、加工性に優れている。それは、UHMWPEがやり過ぎになりかねない多くの用途で信頼できる主力製品である。しかし、UHMWPEのトップクラスの耐衝撃性と耐摩耗性には欠ける。.

以下は、我々のテスト結果とプロジェクトの経験に基づく、より詳細な比較である。.

| プロパティ | UHMWPE | ナイロン(PA66) | アセタール(POM) | PTFE |

|---|---|---|---|---|

| 耐摩耗性 | 素晴らしい | グッド | 非常に良い | フェア |

| 衝撃強度 | 素晴らしい | 高い | グッド | 低い |

| 摩擦係数 | 非常に低い | 中程度 | 低い | 最低 |

| 水分吸収 | 非常に低い | 高い | 低い | 非常に低い |

| 相対コスト | 中程度 | 低い | 中程度 | 高い |

この表は、メンタル・マトリックスを構築するのに役立ちます。性能とコストのバランスを取りながら、特定のニーズに適したエンジニアリングプラスチックを簡単に選択することができます。.

この比較は、単一の「ベスト」素材が存在しないことを示している。UHMWPEは、耐摩耗性と耐衝撃性に優れています。しかし、化学物質への曝露、寸法安定性のニーズ、摩擦の要件によっては、POM、ナイロン、PTFEがより適している場合もあります。.

UHMWPE素材の主な市販グレードは?

すべてのUHMWPE材料が同じように作られているわけではありません。適切なグレードを選択することは、プロジェクトの成功に不可欠です。さまざまな添加剤が、特定の課題に合わせて調整された材料を作り出します。.

これらのファミリーを理解することが第一歩です。そうすることで、確実に性能を発揮する材料を選択することができます。主なカテゴリーは、明確な運用上のニーズに合わせて設計されています。.

| グレード・ファミリー | 主要機能 |

|---|---|

| スタンダード・バージン | 汎用アプリケーション |

| 強化ウェア | 低摩擦、高耐摩耗性 |

| 帯電防止 | 静電気の放散 |

| 高温 | 熱安定性の向上 |

この構造により、PTSMAKEはお客様に最適な素材をご案内することができます。過剰なエンジニアリングを避け、コストを効果的に管理します。.

スタンダード・バージン・グレード

これがベースラインのUHMWPEです。未変性で、FDAやUSDAの規制に準拠していることが多い。それは極限状態が要因でない食品加工装置および一般目的の部品のために完全である。それは摩擦の衝撃強度そして低い係数の大きいバランスを提供する。.

強化されたベアリングと摩耗等級

部品が常に摩擦にさらされている場合、バージンUHMWPEでは不十分な場合があります。強化グレードには、オイル、ワックス、シリコーンのような潤滑剤が含まれています。これらの添加剤は、材料マトリックスに直接組み込まれています。.

その結果、摩擦係数が低くなり、摩耗寿命が向上します。PTSMAKEの過去のプロジェクトでは、ベアリング、スプロケット、ウェアストリップに使用し、部品の寿命を大幅に延ばしました。.

帯電防止グレード

標準的なプラスチックは静電気を帯びることがある。これは電子機器製造や爆発性の環境では大きなリスクとなる。帯電防止グレードは、カーボンなどの導電性フィラーを配合することでこの問題を解決しています。.

これらの充填剤は静電気を安全に放散します。これにより、繊細な部品への損傷を防ぎ、発火の危険性を低減します。このグレードは、以下の制御を必要とする用途に不可欠です。 トライボエレクトリック・チャージング7.

高温グレード

架橋UHMWPEは熱安定性のために設計されている。架橋プロセスは分子間により強い結合を作り出します。これは材料が標準的なUHMWPEが失敗する高温で機械特性を保つことを可能にする。.

| プロパティ | バージン・グレード | 強化ウェア | 帯電防止 | 高温 |

|---|---|---|---|---|

| 耐摩耗性 | グッド | 素晴らしい | グッド | 非常に良い |

| 温度リミット | ~80°C | ~80°C | ~80°C | ~130°C |

| 静的コントロール | 貧しい | 貧しい | 素晴らしい | 貧しい |

適切なUHMWPEグレードを選択することが鍵である。添加剤は、静的蓄積の低減から要求の厳しい用途での耐摩耗性の向上まで、特定のニーズに特化したバージョンを作成します。これにより、部品の最適性能と長寿命が保証されます。.

ガラスやカーボンのようなフィラーはどのように特性を変えるのか?

フィラーはコスト削減のためだけのものではない。高機能プラスチックにおいては、強力なツールなのです。私たちは、特定の材料特性を設計するためにフィラーを使用します。.

これは、ユニークな用途のためにベースポリマーを強化するものである。コンクリートに鉄筋を加えるようなものだと考えてほしい。.

プラスチック性能の調整

ガラス繊維や炭素繊維のような充填剤は、標準的なプラスチックを変えます。高強度複合材料に変身させるのだ。これにより、より要求の厳しい用途にも対応できるようになる。.

フィラーの選択は、最終的な目標に完全に依存する。.

| プロパティ | ベース・ナイロン66 | 30% ガラス繊維入りナイロン66 |

|---|---|---|

| 引張強度 | より低い | かなり高い |

| 硬さ | フレキシブル | 非常に硬い |

| コスト | より低い | より高い |

このシンプルな変更が、パーツの新たな可能性を引き出す。.

ガラス繊維強化

ガラス繊維を加えるのは一般的な戦略だ。これは機械的強度と剛性を高めるためだ。これにより、プラスチックはより剛性的になります。.

また、圧縮強度と熱たわみ温度も向上する。これは、一定の負荷がかかる部品や高温の環境にある部品に最適です。.

しかし、トレードオフがある。材料はより脆くなる。つまり、衝撃強度が低下する。.

ガラス繊維はまた、この材料を研磨性にする。そのため、射出成形金型や相手部品の摩耗を早める可能性があります。設計段階では、このことを常に考慮しています。.

また、最終的な特性は非常に高くなる可能性がある。 異方8. .これは、繊維が整列している方向で部品が強くなることを意味する。.

炭素系フィラー

カーボンフィラーは非常に異なる機能を果たす。機械的強度のためとは限らない。.

静的放散

重要な用途のひとつは導電性である。カーボンブラックや炭素繊維を加えることで、プラスチックは導電性を持つようになる。.

これは電子機器の筐体にとって非常に重要です。静電気を安全に発散させ、繊細な部品を保護します。.

熱伝導率

カーボンは熱伝導率も向上させる。熱源から熱を引き離すのに役立つ。.

PTSMAKEのプロジェクトでは、ヒートシンクとして機能する部品にカーボン充填プラスチックを使用してきました。これは金属を使わずに熱を管理する賢い方法です。これらの充填材は、UHMWPE素材のような特殊なものも含め、多くのポリマーで効果的です。.

ガラスやカーボンのような充填剤は、現代の製造業には欠かせないものだ。これらによって、ポリマーの特性を精密に調整することができる。しかし、これらの強化は、衝撃強度の低下や金型摩耗の増加といったトレードオフを伴うため、慎重に管理する必要があります。.

医療グレードと工業グレードのUHMWPEの違いは何ですか?

核心的な違いは、単なるラベルではありません。それは、患者の安全性です。工業用UHMWPEは、機械用の頑丈な素材です。しかし、人体用に作られたものではありません。.

医療用UHMWPEは根本的に異なる。より純粋な原材料から始まります。製造工程では、患者内での安全性と性能を確保するため、より厳格な管理が行われます。.

主な違いを簡単に説明しよう。.

| 特徴 | 医療グレードUHMWPE | 工業グレードUHMWPE |

|---|---|---|

| 純度 | 極めて高く、無添加 | 標準純度、添加物を含む場合がある |

| コントロール | 厳格なプロセスと品質管理 | 一般工業規格 |

| テスト | 広範な生体適合性試験 | 機械的特性試験のみ |

これらの区別は些細なことではない。どのような医療アプリケーションにとっても重要なことなのだ。.

機械的なスペックは紙の上では似ていても、目に見えない要素こそが真に重要なのです。間違ったグレードを選択することは、医療分野では誰にも許されないリスクです。PTSMAKEでは、医療分野のお客様のために、材料仕様を厳守しています。.

最初から最後までトレーサビリティ

医療機器では、すべての部品が追跡可能でなければなりません。つまり、原料の樹脂の状態から最終的な機械加工部品に至るまで、材料を追跡できるのです。この完全なチェーン・オブ・カストディーは譲れない要件です。これによって、万が一問題が発生した場合の説明責任が保証されます。工業用グレードには、このレベルの文書化はありません。.

生体適合性の基準

体内で使用される素材は安全でなければならない。毒性反応を引き起こしたり、拒絶反応を起こしたりしてはならない。これを 生体適合性9. .医療グレードのUHMWPE素材は、ISO 10993のような規格に従った厳格な試験を受けます。この広範なプロセスは、材料が長期の移植に安全であることを検証します。工業用グレードは、この重要な試験を受けません。.

製造管理の厳格化

部品が製造される環境は重要である。医療グレードのUHMWPE部品は、管理された環境で製造されることが多い。これにより、ほこり、油、その他の異物による汚染を防ぐことができます。工業的製造ではこのような厳密なプロトコルを必要としないため、最終製品は無菌医療用途には適さない。.

その違いは非常に大きい。医療グレードのUHMWPEは、その純度、トレーサビリティ、および生体適合性試験によって定義される。工業用グレードにはこれらの要素がないため、機械的強度にかかわらず、医療機器やインプラントとしては完全に安全ではありません。.

UHMWPEの架橋の目的は何ですか?

架橋は極めて重要なプロセスである。架橋は、標準的なUHMWPEの特性を向上させる。私たちは、より要求の厳しい用途のために材料を準備するためにこれを使用しています。.

最も一般的な方法は放射線照射である。このプロセスは、長いポリマー鎖間の化学結合を形成する。.

この構造変化によって耐摩耗性が飛躍的に向上する。また、素材の使用温度を上昇させ、応力下での耐久性を高めている。.

| プロパティ | クロスリンク前 | クロスリンク後 |

|---|---|---|

| 耐摩耗性 | グッド | 素晴らしい |

| タフネス | 素晴らしい | グッド |

架橋プロセスは非常に魅力的です。通常、私たちはUHMWPE材料をガンマ線または電子ビーム放射線の制御された線量にさらします。.

このエネルギーは、ポリマー鎖に沿っていくつかの炭素-水素結合を切断する。この作用によって フリーラジカル10.

これらの不安定な部位は、すぐに安定性を求める。そのためには、隣接する鎖と強い共有結合を形成する。これにより、別々の鎖は強固な3次元ネットワークへと変化する。.

この相互連結構造が、高性能の秘密である。分子の動きが制限され、表面から素材が摩耗しにくくなるのだ。.

過去のプロジェクトでは、このことが摩擦の多い環境でのパーツの長持ちに直結することを見てきました。しかし、この剛性の向上にはコストがかかります。.

材料は延性が低下する。つまり、靭性と衝撃強度が低下する。架橋UHMWPEを使用するという選択は、エンジニアリング上のトレードオフである。.

| 機能比較 | 標準UHMWPE | 架橋UHMWPE |

|---|---|---|

| 分子構造 | 独立チェーン | 3Dネットワーク |

| 耐摩耗性 | 高い | 極めて高い |

| 最高使用温度 | より低い | より高い |

| 衝撃強度 | 非常に高い | 中程度 |

架橋により、UHMWPEは強固な分子ネットワークを形成する。これにより、耐摩耗性と耐熱性は大幅に向上しますが、靭性と衝撃強度は低下します。.

UHMWPE材料は、分子量範囲によってどのように分類されますか?

UHMWPEの理解は、その分子量から始まる。これは単なる技術的な数値ではありません。材料のグレードと性能を定義する主要な要素なのです。.

分子量範囲が異なれば、グレードも異なる。各グレードはユニークな特性のバランスを提供します。この分類は、エンジニアが特定の用途に最適な材料を選択するのに役立ちます。.

ここでは、一般的なカテゴリーを簡略化して説明する:

| 分子量 (g/mol) | 共通指定 | 主な特徴 |

|---|---|---|

| 3.1 - 4.5 百万ドル | スタンダード/ハイグレード | オールラウンドなパフォーマンス |

| 5.0~6.0百万ドル | プレミアム・グレード | 耐摩耗性の向上 |

| > 600万ドル以上 | ウルトラプレミアム/メディカル | 最高の耐衝撃性と耐摩耗性 |

適切な等級を選択することは、プロジェクトの成功にとって極めて重要である。.

分子量とパフォーマンスの関係

では、なぜ分子量が高いと強靭な素材になるのか?それはポリマー鎖の長さにある。鎖が長ければ長いほど、材料の構造により多くのつながりと重なりが生まれる。.

スパゲッティのボウルのようなものだ。短いスパゲティは引き離すのは簡単だ。しかし、非常に長い繊維は絡み合ってしまう。これによって、より強く、より凝集性の高い塊ができあがる。これが、UHMWPEの強さの核となる原理である。.

この結果、次のようになった。 鎖のもつれ11 は、主要な機械的特性を直接的に向上させる。強固に結合した分子は、衝撃からエネルギーを発散させ、摩耗力に抵抗するのに非常に効果的である。.

高分子量化による性能向上

PTSMAKEの社内テストでは、一貫して直接的な相関関係が確認されています。分子量が大きくなるにつれて、重要な領域での性能が大幅に向上します。これは特に摩耗や衝撃の用途に当てはまります。.

| 分子量範囲 | 衝撃強度 | 耐摩耗性 | 代表的な使用例 |

|---|---|---|---|

| 300万~600万ドル | 高い | 非常に良い | シュートライナー、ガイドレール |

| >600万人以上 | 極めて高い | 素晴らしい | 医療用インプラント、高負荷ギア |

要求の厳しいプロジェクトでは、しばしばプレミアム・グレードをご案内しています。高分子量のUHMWPE素材は、厳しいストレス下でも長寿命と信頼性を保証します。.

要するに、UHMWPEを分子量別に分類することで、明確なロードマップが得られる。これにより、エンジニアや設計者は特定のグレードを用途の要求性能に適合させることができ、最初から最適な結果を得ることができます。.

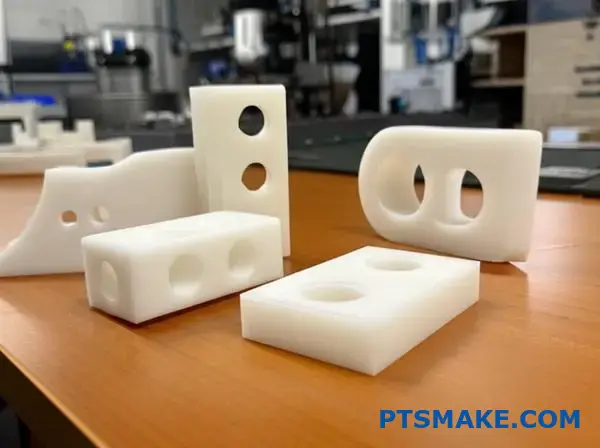

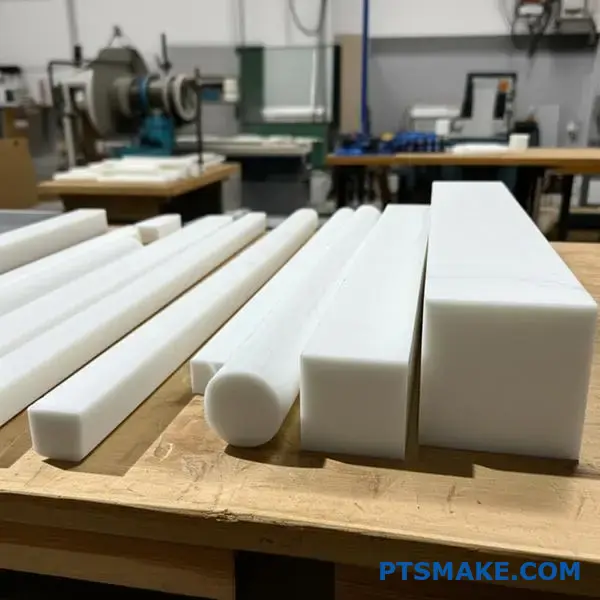

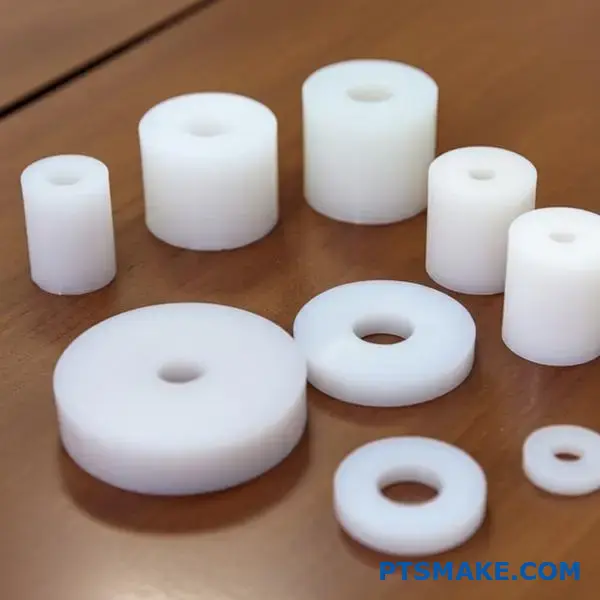

UHMWPEは、どのような形で実用化されていますか?

UHMWPEは驚くほど汎用性が高い。万能の素材ではありません。UHMWPEは、機械加工や一体化の準備が整った、いくつかの標準的な形状をしています。そのため、さまざまなプロジェクトに適応できる。.

最も一般的な形状は板、棒、管である。これらは工業用途の主力製品です。これらの基本的な形状から、私たちは数え切れないほどのカスタム部品を作ることができます。.

主要ストック形状

練習生が最もよく目にするのは、これらの基本形である。これらはカスタム製作の出発点となる。.

| 形状 | 一般的な使用例 |

|---|---|

| シーツ | ホッパーライナー、ウェアストリップ |

| ロッド | ギア、ブッシュ、ローラー |

| チューブ | ベアリング、スリーブ |

専門フォーム

UHMWPE素材は、標準的な在庫品だけでなく、高度な形態でも入手可能である。これらは非常に特定の適用のための高力繊維そして独特な多孔性シートを含んでいる。.

UHMWPEの利用可能な形状を理解することは、プロジェク トに適した出発点を選択するのに役立ちます。この選択は、製造効率と最終部品の性能に直接影響します。PTSMAKEでは、この選択プロセスを通じてお客様をガイドします。.

各フォームを詳しく見る

シートとプレート

これらは、次のような方法で生産される。 圧縮成形12 またはラム押出。シュートのライニングや大きな耐摩耗面の形成に最適です。様々な厚みがあり、設計の自由度が高い。.

ロッドとチューブ

ロッドは、ギア、ベアリング、ローラーなどの部品をCNC加工するのに最適です。チューブは、ブッシュやスリーブを作るのに最適です。私たちは、自動車産業やロボット産業のお客様のために、これらの形状を使用して高精度の部品を製造することがよくあります。.

カスタムプロファイル

押出形材は、特定の断面形状に作られます。これらは、カスタムガイドレール、チェーンガイド、その他の独特な形状の摩耗部品を作成するために一般的です。機械加工の無駄を最小限に抑えます。.

高度なアプリケーション

特殊なフォームが新たな可能性を引き出す。.

| 専門フォーム | 主な特徴 | 産業 |

|---|---|---|

| 繊維(ダイニーマ、スペクトラ) | 高い引張強度 | 航空宇宙、医療 |

| 焼結多孔質シート | 制御された気孔率 | ろ過、流体工学 |

これらの高度な形状は、UHMWPE 素材の真の可能性を示している。防弾チョッキから医療用インプラントまで、その可能性は広大である。.

つまり、UHMWPEは一般的な機械加工用のシートやロッドのような標準的な在庫形状で入手できる。また、高強度ファイバーや多孔質シートのような特殊な形状もあり、非常に特殊で要求の厳しい用途に適しています。.

UHMWPEの仕様を規定している業界規格(ASTM/ISO)は?

UHMWPE素材を調達する場合、規格は譲れません。規格は品質保証です。これらの規則を定めている2つの主要機関は、ASTMインターナショナルとISOです。.

一般工業用途では、ASTM D4020が重要な文書である。ASTM D4020は、原料樹脂から板や棒のような最終形状まで、すべてをカバーしています。.

医療分野では、要求ははるかに厳しい。ISO 5834は、外科用インプラントに使用されるUHMWPEに特化した規格です。どの規格が適用されるかを知ることが、成功への第一歩です。.

これらの規格を理解することで、材料の品質を確認し、コストのかかるミスを避けることができます。推測を排除し、性能の明確なベンチマークを提供します。PTSMAKEでは、これらの規格に照らして材料証明書を常に検証しています。.

ASTM D4020:工業用UHMWPEの規格

この規格は、ほとんどの非医療用途の基礎となる規格です。UHMWPEプラスチックの特性要件を規定している。.

これには、分子量、密度、その他の物理的特性の指定が含まれる。ASTM D4020に準拠することで、期待される耐久性と低摩擦を実現します。.

ISO 5834: 医療グレードUHMWPEの規格

部品が人体用に設計されている場合は、ISO 5834が優先される。この規格は、人工股関節や人工膝関節のような外科用インプラントに使用されるUHMWPEを対象としています。.

原料の純度、添加物、製造工程などに関して、より厳しく管理されている。 重合13 プロセスを採用している。これにより、生体適合性が保証され、体内での長期使用にも安全な素材となる。医療関係のお客様との仕事に基づき、ここに妥協の余地はありません。.

簡単に比較してみると、両者の焦点の違いがよくわかる:

| スタンダード | 主な用途 | 重点分野 |

|---|---|---|

| ASTM D4020 | 工業用および一般用 | 機械的性能、一貫性 |

| ISO 5834 | 医療用インプラント | 生体適合性、純度、安全性 |

正しい規格を選択することは非常に重要です。材料の特性を用途の要求に合わせ、安全性と機能性の両方を確保します。.

品質を保証するために、ASTM D4020が工業用UHMWPE材料の基準となっています。医療機器の場合は、ISO 5834が譲れない基準です。これらのガイドラインに従うことは、材料の性能と安全性を確認し、プロジェクトを失敗から守るために極めて重要です。.

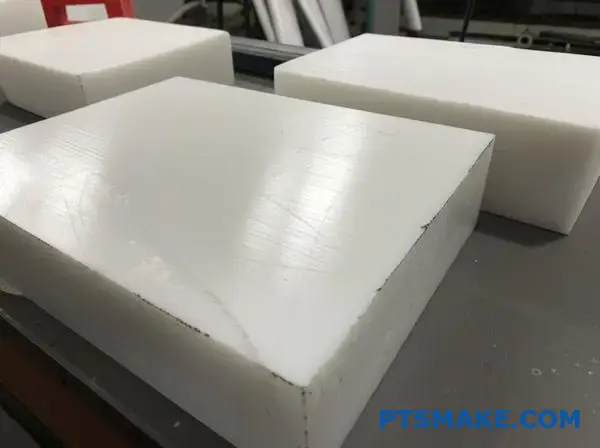

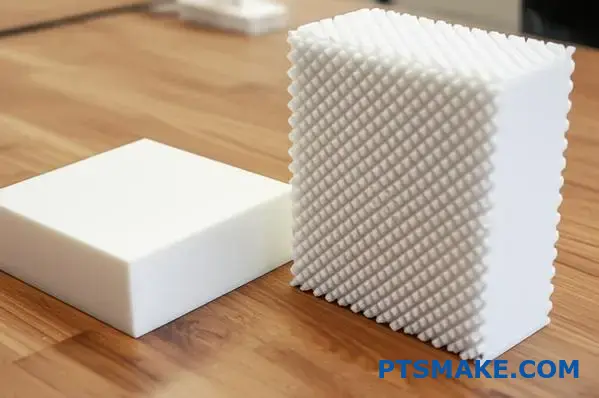

ストックシェイプの製造方法にはどのようなものがありますか?

ストック形状がどのように作られるかを理解することが重要です。材料の挙動を予測するのに役立ちます。ここでは、主要な変換プロセスが重要です。.

圧縮成形

この方法は大きくて厚いシートを作るためのものだ。熱と大きな圧力がかかる。ブロック状の大きな部品に最適です。.

ラム押出

この工程は、連続したプロファイルを製造する。ロッドやチューブ、その他の長い形状を思い浮かべてほしい。これは非常に異なるアプローチである。.

| 方法 | 一次出力 | 一般的な使用 |

|---|---|---|

| 圧縮成形 | シーツ、ブロック | 大型平面部品 |

| ラム押出 | ロッド、チューブ | 連続プロファイル |

より深く見る圧縮成形

この工程では、ポリマー樹脂やパウダーを金型のキャビティに入れる。その後、金型を加熱して閉じます。.

これは高圧をかける。材料が強制的に空洞を満たします。材料は 焼結14 ここで、粒子は完全に溶融することなく融合する。この方法は、UHMWPEのような材料では一般的である。.

深い考察ラム押出

ラム押出は、半連続プロセスです。油圧ラムが、ビレットと呼ばれる圧縮された材料の塊を、加熱されたダイスを通して押し出します。.

この力によって、材料は連続的な形状に成形される。この工程を新しいビレットで繰り返し、長いロッドやチューブを作る。よりゆっくりと、より慎重な方法である。.

メソッドが特性に与える影響

製造方法は最終部品に直接影響する。圧縮成形されたシートには、内部応力があります。これは、PTSMAKEでは機械加工中に常に考慮していることです。.

ラム押出部品は、方向性を示す場合があります。その強度は、長さ方向と直径方向で異なることがあります。.

| 特徴 | 圧縮成形 | ラム押出 |

|---|---|---|

| プロセスタイプ | バッチ | セミコンティニュアス |

| 内部ストレス | 高い可能性 | 概して低い |

| 形状の複雑さ | シンプルなブロックに限定 | 連続した複雑なプロファイル |

| 最適 | 大きなシート、厚い部品 | 長いロッド、チューブ |

圧縮成形とラム押出成形は、ストック形状の基本である。一方は大きなシートを作り、もう一方は連続したプロファイルを形成します。選択された方法は、材料の内部応力と方向特性を定義し、最終的な部品の性能と加工性に影響を与えます。.

標準グレードではなく、改良UHMWPEを選ぶべき場合は?

適切なUHMWPE素材を決定することは、複雑である必要はありません。標準的なUHMWPEでは対応できないような課題に、あなたの用途は直面していますか?

スタンダードから始めよう

標準的なUHMWPEは、素晴らしい汎用性の高い素材です。UHMWPEは、その優れた特性と費用対効果のバランスから、多くの用途でデフォルトの選択肢となっています。.

制限要因を特定する

改良グレードが必要となるのは、標準バージョンの特定の制限が性能や安全性を損なう場合に限られる。的を絞ったアップグレードと考えてください。.

| 特徴 | 標準UHMWPE | 変性UHMWPEの例 |

|---|---|---|

| 最高温度 | ~80°C | ~130°C (架橋) |

| 静電気の蓄積 | 高い | 低い(帯電防止) |

このアプローチにより、過剰なエンジニアリングをすることなく、必要なパフォーマンスを得ることができる。.

正しい選択をするために、私はシンプルな意思決定の枠組みを提案します。PTSMAKEでも同じようなプロセスを用いてお客様を導き、部品に最適な材料を提供できるようにしています。.

実践的なフレームワーク

このフレームワークは、決定を論理的なステップに分解する。一般的な要求事項から具体的な素材の選択へと進む。.

1.動作環境を定義する

まず、環境および運用上の課題をすべて挙げてください。その部品は高温にさらされますか?可燃性の粉塵やガスがある環境で使用されますか?極度の磨耗にさらされますか?

2.標準UHMWPEの評価

次に、標準的なUHMWPEがこれらの要求を満たしているかどうかを確認する。多くの場合、適合する。しかし、致命的なギャップが現れることもある。例えば鉱業では、ある種の材料を搬送すると静電気が発生し、安全上の危険が生じることがある。.

3.パフォーマンス・ギャップを特定する

これが重要なステップである。標準的なUHMWPEでは不十分な場合は、その理由を正確に特定する。問題は素材そのものではなく、特定の特性にある。爆発性環境の場合、問題は静電気を安全に放電できないことである。材料には特定の 散逸特性15 を実行可能にする。.

4.ニーズに合わせた修正

ギャップが明確になれば、解決策は簡単だ。その1つの問題を解決するための修正を選択するのだ。.

| 問題のシナリオ | 標準グレードの限界特性 | 推奨変更グレード |

|---|---|---|

| 高熱と負荷 | 熱安定性が低い | 架橋UHMWPE |

| 爆発的な雰囲気 | 高い表面抵抗率 | 帯電防止UHMWPE |

| 高摩擦/スティック・スリップ | 標準摩擦係数 | 内部潤滑UHMWPE |

| 紫外線暴露(屋外) | 耐紫外線性が低い | 紫外線安定化UHMWPE |

この構造化されたプロセスは、当て推量を防ぎ、信頼性が高く、安全で、効果的な部品を生み出す。.

つまり、標準的なUHMWPEをベースラインとして始めることです。耐熱性や静的制御のような特定の性能ギャップを特定した場合にのみ、用途が許容できない改良グレードにアップグレードします。これにより、性能とコスト効率の両方が保証されます。.

UHMWPEの設計において、熱膨張をどのように管理するか?

UHMWPEは熱膨張率が非常に高い。温度変化によって鋼鉄の約10倍も膨張・収縮する。.

これは設計における重要な要素である。これを無視すると、部品の結合や反り、あるいは完全な故障につながる可能性がある。適切な設計はこの動きを考慮する。.

課題の定量化

数字を理解することは助けになる。UHMWPEの熱膨張係数は大きい。.

| 素材 | 熱膨張係数(°Cあたり) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| スチール | ~1.2 x 10-⁵ |

| アルミニウム | ~2.3 x 10-⁵ |

この表は、このUHMWPE素材に特別な注意が必要な理由を明確に示している。.

UHMWPEの実用的な設計ルール

適切な設計ルールがあれば、この拡張を管理するのは簡単です。PTSMAKEでは、これらの原則を適用して、さまざまな使用温度にわたって部品の性能を保証しています。それは、材料に動く余地を与えることです。.

ルール1:クリアランスを広げる

ベアリングや摺動部品などの可動部品には、金属部品よりも大きなクリアランスが必要です。これにより、温度上昇に伴う部品の焼き付きを防ぐことができる。.

部品は、過度の摩擦や応力を発生させることなく膨張するスペースが必要である。高い 熱膨張係数16 が直接の理由である。私たちはしばしば、このことを早めに織り込んでおくようクライアントにアドバイスしている。.

ルール2:ファスナーには特大の穴を使う

UHMWPEシートまたはブロックを締結する際は、決して締まりばめのボルトを使用しないでください。材料はファスナーの周囲で伸縮する必要があります。.

特大の穴やスリット穴を使用するのは簡単な解決策です。これにより、材料が自由に動くようになり、ファスナー位置周辺での応力の蓄積や潜在的な亀裂を防ぐことができます。ワッシャーは、荷重を均等に分散させるのに役立ちます。.

| ファスナー戦略 | 目的 |

|---|---|

| オーバーサイズの穴 | 半径方向への拡張が可能 |

| スロット穴 | 直線的な拡張が可能 |

| ショルダーボルト | 固定ピボットポイントを提供 |

ルール3:長く拘束されたセクションは避ける

UHMWPEの細長い部分は、両端が拘束されていると座屈や反りを起こしやすい。材料が膨張すると、その行き場は横にしかなくなります。.

パーツは中央の一点で固定するのがよい。両端は必要に応じてガイドで自由に浮かせる。この設計手法により、熱による応力や変形を防ぐことができる。.

UHMWPEの熱膨張を管理するために、設計者は可動部品の走行クリアランスを大きくし、ファスナーの穴を大きくし、長い部分を拘束しないようにする必要があります。これらのシンプルなルールにより、完成部品の結合、反り、早期破損を防ぐことができます。.

UHMWPEの最も効果的な接合方法は?

UHMWPEの接合には、独特の課題がある。その蝋のような低摩擦の表面は、従来の接合方法を 効果的なものにしていません。適切な方法を選択することは、構造上の完全性を確保するために不可欠です。.

メカニカルファスナー最高の選択

信頼性を考えると、メカニカル・ファスナーは通常最良の選択肢です。ボルト、ネジ、リベットは、複雑な表面処理をしなくても、強力で予測可能な接合部を作ります。.

接着剤と溶接

これらの方法は可能だが、専門知識が必要である。接着剤を使用するには、広範囲に及ぶ表面処理が必要である。溶接は、材料の劣化を避けるために正確なコントロールが要求される。.

オプションの概要は以下の通り。.

| 方法 | 信頼性 | 使いやすさ |

|---|---|---|

| メカニカル | 高い | 高い |

| 接着剤 | ロー・ミディアム | 低い |

| 溶接 | ミディアム-ハイ | ミディアム |

当社のテストによると、機械的締結は、UHMWPE部品の接合に一貫して最も信頼できる結果をもたらします。それは材料の化学的不活性をバイパスします。.

メカニカルファスナーを詳しく見る

ボルトやネジを使うのは簡単だ。この方法では、部品同士を物理的にクランプします。これにより、要求の厳しい用途でも堅牢な接続が保証されます。経年変化によるクラックの可能性を防ぐため、穴の周りの応力集中に注意する必要があります。.

接着のハードル

接着剤は大きな障害に直面している。UHMWPEは、非常に 低表面エネルギー17, これは、接着剤が表面を濡らし、強力な接着を形成するのを妨げる。まるで、こびりつかないフライパンを接着しようとするようなものだ。.

挑戦の克服

このUHMWPE素材を接着するには、まずその表面を改質する必要がある。プラズマ処理、火炎処理、化学エッチングなどの技術により、表面エネルギーを高めることができる。しかし、これらのプロセスは特殊であり、プロジェクトに多大な複雑さとコストを加えることになる。.

プラスチック溶接の微妙な違い

溶接は、継ぎ目のない強固な接合部を作ることができる。熱ガス溶接や押し出し溶接などの方法は、正しく行えば効果的です。しかし、これには熟練した技術者と専門設備が必要です。過熱は材料の特性を損なう可能性があるため、正確な温度管理が極めて重要です。.

| 特徴 | メカニカル・ファスナー | 接着剤による接着 | プラスチック溶接 |

|---|---|---|---|

| 関節の強さ | 非常に高い | 可変 | 高い |

| 設備費 | 低い | 高い(治療のため) | 高い |

| 必要な専門知識 | 低い | 高い | 高い |

| 最適 | 構造アセンブリ | 軽量シーリング | 連続シーム |

要約すると、機械的締結はUHMWPEの接合に最も信頼できる方法である。接着剤と溶接は実行可能な代替手段であるが、接合に対する材料固有の抵抗を克服するためには、特殊な表面処理と専門的な施工が必要である。.

どのような表面仕上げがどのように可能か?

UHMWPEを加工する場合、表面仕上げは独特である。金属とは異なります。通常、滑らかで、ほとんど蝋のような質感が得られます。.

この仕上げは素材の自然な特性である。しかし、この「加工されたままの」表面の品質は、性能にとって非常に重要である。.

最高の仕上がりを実現するには、特殊な工具と専門知識が必要です。何が実用的で、なぜそうなるのかを探ってみよう。.

| 仕上げタイプ | 達成可能性 | 一般的な使用例 |

|---|---|---|

| スタンダード・スムース | 高い | ウェアストリップ、ベアリング |

| 光学的にクリア | 非常に難しい | 現実的な目標ではない |

よくお客様から、UHMWPEを鏡のようにピカピカに磨くことができるかと尋ねられます。簡単な答えは、光学的品質の表面を達成することは非常に難しいということです。一般的に、それは現実的な製造目標ではありません。.

その理由は、素材の特性にある。UHMWPEは柔らかく、融点が低い。積極的な研磨は熱を発生させ、表面を滑らかにするのではなく、むしろ汚す原因となる。UHMWPEの構造には、結晶と結晶粒の両方が含まれている。 アモルファス18 領域は、均一な研磨に耐える。.

しかし、滑らかな「機械加工通り」の仕上げは不可欠である。低摩擦と高い耐摩耗性が要求される用途では、表面品質がすべてです。より滑らかな表面は、抵抗を最小限に抑え、部品の寿命を大幅に延ばします。.

PTSMAKEでは、この最初の仕上げを完璧にすることに重点を置いています。驚くほど鋭利な工具と洗練された切削パラメータを使用することで、信頼性の高いパーツをお届けしています。.

| 表面品質 | 摩擦の影響 | 部品寿命 |

|---|---|---|

| スムーズ | 低い | 拡張 |

| ラフ | 高い | 削減 |

要約すると、UHMWPE素材は滑らかでワックス状の仕上がりになる。光学研磨は現実的ではないが、高品質の機械加工表面は極めて重要である。この滑らかさは、性能の鍵となる材料の低摩擦性と耐摩耗性を直接的に高める。.

UHMWPEを使用した摩耗パッド設計の基本とは?

UHMWPE素材を使った摩耗パッドの設計は、一見簡単そうに見える。しかし、本当の成功は細部にあります。細部を正しく設計することで、長寿命と最高のパフォーマンスが実現します。.

私たちは4つの重要な分野を考慮しなければならない。厚さ、表面仕上げ、ファスナー、そして相手表面だ。それぞれが重要な役割を果たしています。.

ここで、デザインの基本を簡単に見てみよう。.

| デザインの基本 | 主な検討事項 |

|---|---|

| 厚さ | 荷重と衝撃を支えなければならない |

| 表面仕上げ | 摩擦を減らすために滑らかである必要がある |

| ファスニング | ストレスを避けるために正しいハードウェアを使用する |

| 嵌合面 | 材料選択はシステム寿命に影響する |

これらのどれかを怠ると、早期の故障につながる可能性がある。.

これらの設計原則をさらに深く掘り下げてみましょう。PTSMAKEの経験では、これらの詳細が良い設計と優れた設計を分けます。これらを正しく理解することは、信頼性を高める上で非常に重要です。.

必要な厚さの計算

厚さは荷重と衝撃に依存する。パッドは静的な荷重による変形に耐える必要があります。また、動的な衝撃によるエネルギーを吸収する必要もある。厚ければ厚いほど良いというわけではない。厚すぎるパッドは熱をこもらせ、パフォーマンスに影響します。圧力-速度(PV)定格を計算することは、この決定の指針になります。.

滑らかな滑走面の確保

UHMWPEウェアパッドの滑らかな仕上げは譲れない。これにより、初期の摩擦係数を最小限に抑えることができます。これにより、パッドと相手部品の両方の慣らし摩耗が減少します。粗い表面は研磨剤のように作用し、摩耗を加速させます。.

メカニカルファスナーの正しい使い方

決してUHMWPEの表面に直接ボルトを打たないでください。必ず大径ワッシャーを使用してください。ワッシャーはクランプ力を均等に分散させる。これにより、亀裂の原因となる局部的な応力を防ぐことができる。表面を平らにするには、ボルトの頭とワッシャーにザグリ穴を使用する。これは、私たちのCNC機械加工プロジェクトでは一般的な方法です。これらの面の相互作用全体が、完全な トライボロジーシステム19.

嵌合面の考慮事項

UHMWPEパッドが摺動する素材は非常に重要である。.

| 相手材 | 硬度 | 終了 | パフォーマンス |

|---|---|---|---|

| 304ステンレス鋼 | ミディアム | ポリッシュ | 素晴らしい |

| ハードクロームメッキ | 高い | ポリッシュ | 非常に良い |

| 陽極酸化アルミニウム | ミディアム | スムーズ | グッド |

| マイルド・スチール | 低い | ラフ | 悪い(擦り傷の原因になる) |

硬く、滑らかで、耐腐食性のある表面が最も効果的です。アセンブリー全体の寿命が延びる。.

UHMWPE摩耗パッドの適切な設計には、荷重と衝撃を考慮した厚さの計算、表面の平滑性の確保、ワッシャーによる正しい締め付け、適合する相手面の選択という4つの要素のバランスを取ることが必要です。これらの基本が、最適なシステム性能と寿命を保証します。.

高摩耗コンベヤガイド用のUHMWPEグレードをどのように選択しますか?

適切なUHMWPEの選択は、実用的なプロセスである。それは、材料の特性を仕事の要求に適合させることです。実際のシナリオを一緒に見ていきましょう。.

スタンダードから始める

私たちは常にベースラインから始めます。ほとんどのコンベアガイドでは、標準的なバージングレードのUHMWPE素材が出発点として最適です。.

摩擦係数が低い。また、多くの一般的な用途で優れた耐摩耗性を発揮します。.

| グレード | 主な特徴 | 最適 |

|---|---|---|

| バージンUHMWPE | 低摩擦 | 汎用 |

| 帯電防止 | ESDコントロール | エレクトロニクス、粉体 |

| ウェア・エンハンスド | 耐摩耗性 | 研磨材 |

この最初の選択によって、パフォーマンス・フィードバックに基づくさらなる改良の段階が整う。.

実践的な意思決定の流れ

PTSMAKEで担当したプロジェクトを想像してみよう。あるクライアントが、高速包装ライン用の新しいガイドシステムを必要としていました。私たちはまず、バージンUHMWPEからガイドを加工することから始めました。.

具体的な課題の特定:静的

当初、ガイドはうまく機能していた。しかし、クライアントから問題が報告された。製品から出る細かい粉が静電気のためにガイドに付着していたのです。これが詰まりの原因となっていた。.

解決策は簡単だった。帯電防止UHMWPEグレードに移行したのです。この素材には、静電気を安全に逃がす添加剤が含まれています。粉がまとわりつく問題はすぐに解決しました。.

もう一つの課題磨耗

では、別の用途を考えてみよう。ある顧客は、粗い研磨性の鉱物を搬送していました。標準的なバージンUHMWPEガイドは、許容範囲よりもはるかに早く摩耗しました。.

そのため、素材の特徴に焦点を当てた、異なるアプローチが必要となった。 トライボロジー特性20. .もっとタフなものが必要だった。.

私たちが推奨したのは、摩耗強化グレードだった。これらの高度な配合は、固形潤滑剤や強化剤を含んでいる。これらは、耐摩耗性を大幅に向上させます。.

| シナリオ | 初年度グレード | 特定された問題 | 推奨アップグレード |

|---|---|---|---|

| 粉体包装 | バージンUHMWPE | 静電気の蓄積 | 帯電防止UHMWPE |

| 鉱物輸送 | バージンUHMWPE | 高摩耗 | 摩耗強化UHMWPE |

この方法論的なプロセスにより、最終的な選択がアプリケーションに完璧に適合することが保証される。.

最適なUHMWPEの選択には、論理的なプロセスが必要である。まず標準グレードから始め、その性能を観察し、次に静的摩耗や高摩耗などの特定の課題に基づいてアップグレードします。この繰り返しアプローチにより、部品は最適な性能を発揮し、長持ちします。.

ベアリング用途におけるUHMWPEの破損事例を分析する。.

よくある故障シナリオを見てみよう。高荷重コンベア・システムのUHMWPEブッシングが早期に故障した。これにより、予期せぬダウンタイムが発生した。.

なぜ部品が故障するのかを理解することが重要だ。それは将来の問題を防ぐのに役立ちます。また、より良い材料選択の指針にもなります。このケーススタディでは、設計上の重要な要素を取り上げています。.

最初の問題の概要

ブッシングが致命的な故障を起こしたという連絡を受けた。そのクライアントのコンベア・ラインは完全に停止していた。最初にわかったことは以下の通りです。.

| パラメータ | 説明 |

|---|---|

| コンポーネント | UHMWPEコンベアローラーブッシング |

| 申し込み | 産業用ヘビーデューティーコンベア |

| 問題 | 3ヵ月後に重度の変形と発作が発生 |

| 期待寿命 | 24カ月以上 |

この失敗は高くついた。根本的な原因を早く見つける必要があった。.

失敗を深く掘り下げる

PTSMAKEの過去のプロジェクトでも同様の問題が発生した。私たちは、故障が単一の原因によるものであることは稀であることを発見しました。たいていは複合的な要因である。体系的な調査は常に最初のステップです。.

根本原因調査

私たちはまず、使用環境を分析することから始めた。設計仕様と実際の使用環境を比較したのです。ここでしばしば食い違いが見つかります。環境は時間とともに変化します。.

調査の結果、いくつかの要因が明らかになった。当初の設計は、最近の生産速度と負荷の増加を考慮していなかった。.

主要要因の分析

故障の原因はいくつかの重要な部分にあった。熱、圧力、そして間違った材料グレードが一役買っていた。これらの要素の相互作用が故障を引き起こした。初期設計のクリアランスの悪さが最終的な打撃となった。.

| ファクター | 特定 | 実際の運用 | インパクト |

|---|---|---|---|

| 荷重(MPa) | 2.5 | 4.0 | クリープ限界超過 |

| 速度(m/s) | 0.5 | 1.0 | 摩擦熱の増加 |

| 温度 (°C) | 40 | 65 | 摩耗の促進 |

| クリアランス (mm) | 0.25 | 0.25 | 熱膨張が不十分 |

高温によってUHMWPE素材が膨張した。クリアランスが不十分だったため、焼付きが発生した。材料の トライボロジー21 特性は、このような高い応力と温度には適していなかった。.

素材グレードの問題

さらに、UHMWPEの標準グレードが使用された。熱安定性に特化したグレードであれば、より優れた性能を発揮できただろう。より高い温度と荷重に、より効果的に対応できたはずだ。.

このケースは、詳細なアプリケーション分析が不可欠である理由を示しています。PTSMAKEでは、顧客と協力して操作の細部まで理解します。これにより、最初から適切な素材が選択されるのです。.

この分析から、ブッシュの不具合は複数の問題によって引き起こされたことがわかる。過負荷、高速化による過度の熱、クリアランス不足が完璧な嵐を引き起こしたのです。誤ったUHMWPEの材料グレードは、これらの複合ストレスに対応できず、急速な摩耗と焼付きにつながりました。.

ブッシングに青銅よりもUHMWPEを使うことをどう正当化しますか?

ブッシングに適切な素材を選ぶことは、非常に重要な決断です。それは最初の値札を越えています。部品のライフサイクル全体を考慮する必要があります。.

なぜ従来のブロンズではなくUHMWPEを選ぶのか?その理由は、優れた価値提案にあります。主要な指標で比較してみましょう。これには、重量、耐食性、潤滑性、騒音、総所有コストなどが含まれます。この分析により、多くの現代的な用途において、UHMWPEが明らかに勝者であることがわかります。.

これらの素材のどちらを選ぶかを決めるには、視点を変える必要がある。あなたは単に部品を買っているのではありません。長期的な運用効率への投資なのだ。真の価値は、最初の購入価格を超えたところに現れる。.

完全な比較

それぞれの素材が実世界でどのような性能を発揮するかを分析する必要があります。PTSMAKEの過去のプロジェクトでは、クライアントがこれらのトレードオフを慎重に評価するお手伝いをしてきました。性能の差は往々にして大きなものです。.

この直接的な比較は、UHMWPEのような最新のポリマーを使用する利点を浮き彫りにしている。.

| メートル | ブロンズ・ブッシュ | UHMWPEブッシング |

|---|---|---|

| 重量 | 重い、システム全体の質量が増加する | 非常に軽量(ブロンズの1/8) |

| 耐食性 | 腐食や酸化に弱い | ほとんどの化学薬品と湿気に不活性で、優れている。 |

| 潤滑 | 定期的なグリスアップとメンテナンスが必要 | 自己潤滑性、外部潤滑剤不要 |

| 騒音レベル | 金属同士の接触でノイズが発生する可能性がある | 騒音と振動を効果的に減衰 |

| メンテナンス | 洗浄と再グリースが必要 | メンテナンスはほとんど不要 |

UHMWPE素材の自己潤滑性は、その非常に低い潤滑性によるものである。 摩擦係数22. .この特性により、グリースが不要になる。これは、食品加工や医療機器のような産業において大きな利点となる。.

総所有コスト(TCO)

ブロンズは馴染みのある感触かもしれませんが、UHMWPEは多くの場合、より低いTCOを実現します。これは、材料費、軽量化による取り付けの容易さ、そしてブッシングの寿命に伴うメンテナンス費用の大幅な削減を意味します。.

最終的に、UHMWPEは魅力的な価値提案を提供する。UHMWPEは、メンテナン スを削減し、運転コストを下げ、重量とノイズの低減に よって性能を向上させる。そのため、多くの用途において、従来のブロンズよりも賢明で長期的な投資となる。.

UHMWPE素材の新たな用途は?

UHMWPE素材は、もはや工業用ギアだけのものではありません。そのユニークな特性は、新たなエキサイティングなフロンティアへと押し上げつつあります。私たちは、UHMWPEが産業界を変革するのを目の当たりにしています。.

イノベーション・フロンティア

次世代プロテクション

この素材は、信じられないほど丈夫でありながら軽量な織物を作り出す。これらは個人用防具に使用され、法執行機関や軍関係者により良い保護を提供する。.

未来への動力

電気自動車では、UHMWPEが重要な役割を果たすようになっている。UHMWPEはバッテリー・セパレーターに使用され、安全性と性能を高めている。これは急速に成長している分野である。.

| 新興セクター | 主な用途 | コア・アドバンテージ |

|---|---|---|

| 防衛・安全保障 | 高度な弾道テキスタイル | 優れた強度対重量比 |

| 自動車(EV) | バッテリーセパレーター | 安全性と効率の向上 |

| 海洋事業 | 高性能ロープ | 鋼鉄よりも強く、しかも浮力がある |

| アドバンスト・メディカル | 新しい整形外科インプラント | 高い耐摩耗性と生体適合性 |

画期的な使用法の深層

UHMWPE素材の真の可能性は、これらの新しい用途で輝きを放ちます。それぞれが独自の方法でその核となる強みを活用し、新たな製造精度を要求しています。.

パーソナルアーマーにおける高度なテキスタイル

UHMWPE繊維は高度な織物に織り込まれている。これらの生地は、ケブラーのような従来の素材よりも効果的に弾丸を止めますが、重量はほんのわずかです。この技術革新により、使用者の負担が大幅に軽減される。.

電気自動車用バッテリーに革命を起こす

EVでは安全性が最優先される。UHMWPEは、陽極と陰極の間に薄く耐久性のあるセパレーターを作るために使用される。これにより短絡を防ぐことができる。この材料は 微多孔膜23 イオンを自由に通過させるPTSMAKEでの研究では、このような膜の気孔率と膜厚を制御するには、非常に高い精度が必要であることを認識している。.

| 機能比較 | UHMWPEセパレーター | 従来のポリオレフィン・セパレーター |

|---|---|---|

| 耐パンク性 | 例外的 | グッド |

| 化学的安定性 | 非常に高い | 高い |

| 性能のための厚さ | より薄くできる | 標準的な厚さ |

| セーフティシャットダウン | 素晴らしい | グッド |

海洋と医療の新たな地平

海洋用途では、UHMWPEロープがスチール・ケーブルに取って代わりつつある。より強く、より軽く、より浮く。医療分野では、その生体適合性と低摩擦表面により、次世代の人工関節や手術用ケーブルに理想的な素材となっている。.

UHMWPE素材は、多様なハイテク分野で大きな進歩をもたらしている。軽量の個人用防具から、より安全な電気自動車用バッテリーや耐久性のある医療用インプラントまで、そのユニークな特性の組み合わせにより、以前は不可能だった次世代製品の製造が可能になっています。.

UHMWPEソリューションの費用対効果はどのように計算するのですか?

最初の値札を越えて

UHMWPE素材の初期費用だけに注目するのは、よくある間違いである。このアプローチは不完全なイメージを与える。.

マテリアル・ソリューションの真価は、その耐用年数全体を通して明らかになる。これを理解するには、より広い視野が必要です。.

総所有コスト(TCO)

PTSMAKEでは、総所有コスト(TCO)モデルを用いてお客様をご案内しています。これは、初日から買い替えまでのすべての費用を考慮したものです。.

| ファクター | イニシャル・コスト・ビュー | TCOビュー |

|---|---|---|

| 素材 | 唯一の焦点 | 方程式の一部 |

| メンテナンス | 考慮されていない | 大幅な節約 |

| 寿命 | 無視される | 長期的価値の鍵 |

シンプルなTCOモデルの構築

TCOモデルがどのように機能するのか、分解してみよう。それは、初期投資と長期的な運用利益とのバランスをとることです。これは、私たちが多くの顧客プロジェクトを通じて洗練させてきた実践的なアプローチです。.

初期投資

この部分は簡単である。これには原料のUHMWPEの価格が含まれる。また、最終部品を製造するためのCNC機械加工などの加工も含まれます。しかし、これは計算の出発点にすぎません。.

長期的な貯蓄が可能に

UHMWPEソリューションが真にその価値を証明するのはここである。この節約は、長年の運用で大幅に蓄積される。この材料の低 摩擦係数24 は、これらの節約の重要な要因である。.

メンテナンス費用が激減。UHMWPEは自己潤滑性であるため、グリース、オイル、およびそれらを塗布するために必要な労働力の費用が不要になります。これはまた、よりクリーンな運転環境を意味する。.

当社のテストでは、部品寿命が大幅に長くなっています。磨耗の激しい用途では、UHMWPE部品は金属や他のプラスチックよりも長持ちするため、交換回数が減り、操業停止時間が短くなります。.

| コスト・カテゴリー | 伝統的な素材(例:スチール) | UHMWPEソリューション |

|---|---|---|

| 初期費用 | 低~中程度 | 中程度 |

| 潤滑 | 定期的に必要 | 不要 |

| メンテナンス労働 | 高い | 非常に低い |

| 交換頻度 | より高い | より低い |

| 相手部品の損傷 | 可能 | 最小限 |

最後に、他の機器を保護します。その滑らかで研磨性のない表面は、相手部品の摩耗を軽減し、大型アセンブリへの高価な付随的損傷を防ぎます。.

真の費用対効果分析は、総所有コスト(TCO)モデルに依存する。UHMWPE材料ソリューションの初期投資は高くなる可能性がありますが、メンテナンス、潤滑、および交換費用において長期的に大幅な節約を実現し、その優れた価値を証明します。.

PTSMAKEの専門知識でUHMWPEの可能性を最大限に引き出す

UHMWPE材料で次のプロジェクトを最適化する準備はできていますか?精密CNC機械加工または射出成形に関する迅速で正確な見積もりは、PTSMAKEにお問い合わせください。私たちの20年以上の経験は、あなたの最も厳しい要求を満たす高品質のカスタムUHMWPE部品を提供しましょう-競争力のあるお問い合わせのために今すぐご連絡ください!

このような弱い分子間力が、材料の物理的性質にどのような影響を与えるかをご覧ください。. ↩

この特性が、製造工程における材料の流れや加工にどのような影響を与えるかをご覧ください。. ↩

このユニークな特性が、素材が永久的な損傷を受けることなく衝撃を吸収するのに役立っていることを探ってみよう。. ↩

この特性が、精密部品やアプリケーションの材料選択にどのような影響を与えるかをご覧ください。. ↩

この特性が過酷な環境下での部品寿命にどのように影響するか、詳しくはこちらをご覧ください。. ↩

この値が、可動部品のエネルギー損失や材料の摩耗にどのように影響するかをご覧ください。. ↩

静電気がどのように蓄積されるのか、そしてなぜ静電気が材料選択に重要なのかを学ぶ。. ↩

繊維の配向が、部品のさまざまな方向の強度と性能にどのような影響を与えるかを学びます。. ↩

材料と人体組織との相互作用が医療機器の安全性にとって重要である理由を理解する。. ↩

クリックすると、これらの反応性の高い原子が、より強固なポリマーネットワークを作り出す鍵となることを理解できる。. ↩

UHMWPEに卓越した強靭性を与えているミクロの原理を学ぶ。. ↩

堅牢なポリマーストック形状および部品を製造するためのこの重要なプロセスについて、詳細をご覧ください。. ↩

この化学工程が、UHMWPEの卓越した特性を生み出す長い分子鎖をどのように生み出すかをご覧ください。. ↩

クリックすると、ポリマー粒子同士の結合の背後にある科学を理解することができます。. ↩

これらの特性が、デリケートな産業用途の安全性にとっていかに重要であるかを探る。. ↩

この性質が、材料の選択や設計プロセスにどのような影響を与えるかをご覧ください。. ↩

この性質がなぜ素材を滑りやすくし、付着しにくくするのか、その理由をご覧いただきたい。. ↩

材料の内部構造が、その表面仕上げ能力と加工上の課題をどのように決定するかを学ぶ。. ↩

相互作用する表面、潤滑剤、環境が機械システムの摩耗や摩擦にどのように影響するかを学ぶ。. ↩

材料表面の相互作用が摩耗、摩擦、潤滑にどのような影響を及ぼすか、詳細なガイドをご覧ください。. ↩

摩擦、摩耗、潤滑が可動部品の材料選択にどのような影響を与えるかを探る。. ↩

この特性が、摩耗、エネルギー効率、操作上の清潔さにどのような影響を与えるかをご覧ください。. ↩

EVに不可欠なバッテリー部品の背後にある複雑なエンジニアリングと、安全性への影響を理解する。. ↩

この重要な特性が、摩耗、エネルギー消費、部品全体の性能にどのような影響を与えるかをご覧ください。. ↩