ハイパワーエレクトロニクス用のヒートシンクを設計していますか?おそらく、熱インターフェース抵抗に悩まされ、現在のソリューションが性能を破壊するボトルネックにならずに熱負荷を処理できるかどうか疑問に思っていることでしょう。.

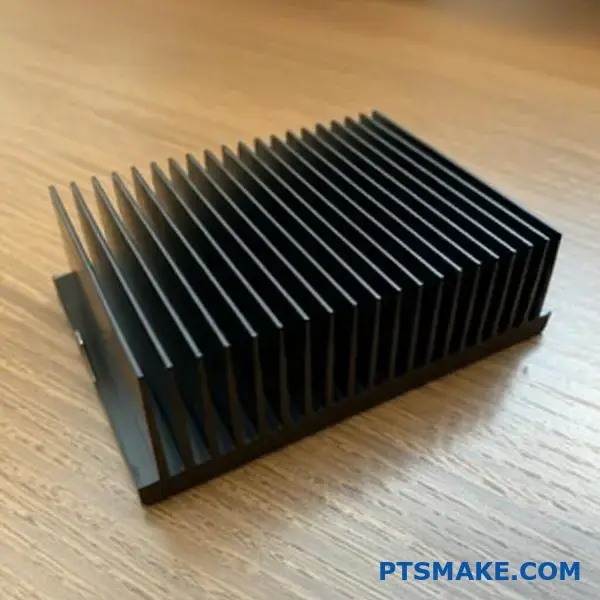

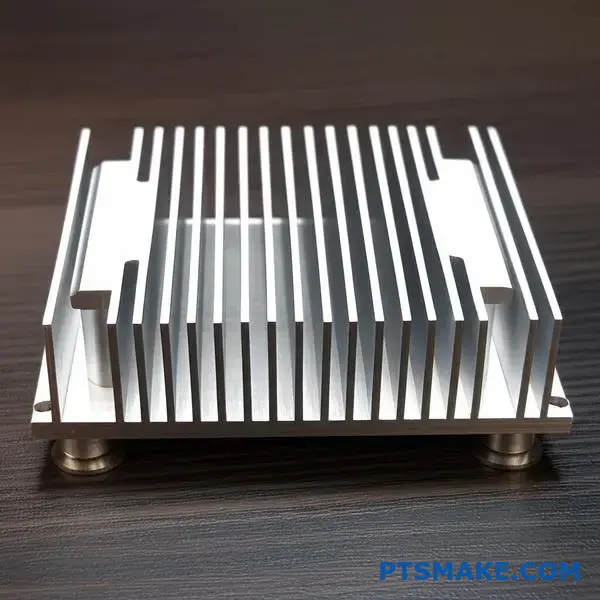

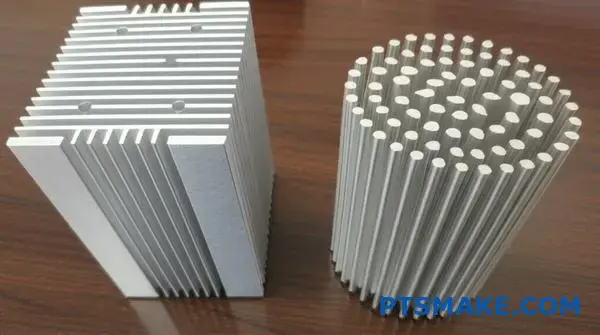

スキーブピン・ヒートシンクは、モノリシック構造により優れた放熱性能を発揮し、フィンとベース間の熱界面抵抗を排除するとともに、エレクトロニクス、自動車、航空宇宙産業などのハイパワーアプリケーションに卓越した設計柔軟性を提供します。.

PTSMAKEで熱管理ソリューションに携わり、ヒートシンクの選択を誤るとプロジェクト全体が頓挫することを目の当たりにしてきました。このガイドでは、材料の選択から性能の最適化まですべてをカバーし、コストのかかる再設計を防ぎ、熱管理が仕様に適合するよう、十分な情報を得た上での決定を支援します。.

なぜモノリシック構造が熱的に優れているのか?

熱を管理する際には、細部までが重要です。ヒートシンクのベースとフィンの接続は重要なポイントです。一枚のしっかりとした金属片は、組み立て部品よりも常に優れています。.

関節の問題

どんなに完璧な接合部であっても、バリアが生じる。このバリアが熱伝導を遅らせるのだ。モノリシック・デザインにはこの問題はない。.

パフォーマンス比較

| 建設タイプ | サーマルバリア | 熱伝達効率 |

|---|---|---|

| モノリシック | なし | 最大 |

| 組み立て式(接着など) | はい | 削減 |

この単純な違いが、モノリシック構造が優れている理由である。.

熱管理では、私たちは常に隠れた敵と戦っている。この敵は 熱界面抵抗1. .2つの接触面の境界で発生する。.

完全に滑らかな表面にも、微細な空隙がある。この隙間は断熱材のような役割を果たし、熱を閉じ込めて効率的な移動を妨げる。.

障壁を取り除く

そこでモノリシック構造が輝く。スカイビングのような技術は、単一の材料のブロックからヒートシンクを作成します。PTSMAKEでは、要求の厳しい用途にはこの方法をよくお勧めしています。.

A ピンヒートシンク, 例えば、ベースとフィンの間には継ぎ目がない。これらは連続した1枚の金属である。.

ヒートフロー:モノリシック対アセンブル

| 特徴 | モノリシック(スカイビング) | 組み立て済み(接着/はんだ付け) |

|---|---|---|

| ベース・トゥ・フィン・ジョイント | なし(積分) | 存在(例:エポキシ、はんだ) |

| インターフェース・ギャップ | ゼロ | 微細なエア/フィラーの隙間 |

| ヒートパス | 中断なし | 障害 |

| 熱性能 | スーペリア | 妥協 |

この途切れのない経路により、熱はほぼゼロ抵抗でベースからフィンに流れる。これは、可能な限り効果的な冷却につながります。.

スキッド型ヒートシンクに使用されているようなモノリシックデザインは、ベースとフィンの接合部をなくすことで熱界面抵抗をなくします。これにより、熱の経路が途切れず、熱伝達が最大化され、優れた冷却性能が実現します。.

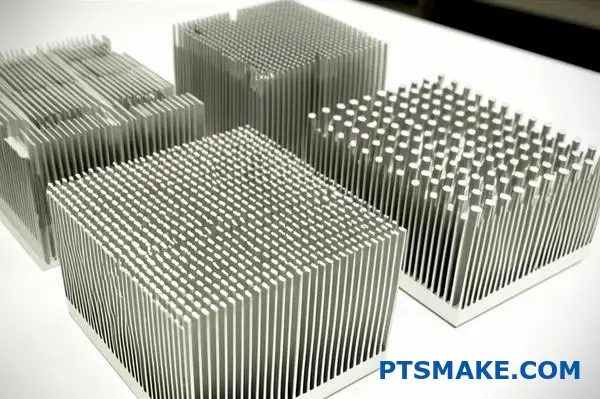

ピン密度は熱性能にどのように影響しますか?

ピンの密度は典型的なトレードオフである。最初は、ピンを増やすことは素晴らしいアイデアのように思えます。.

ピンが多いということは、表面積が広いということだ。これにより、熱が周囲の空気に逃げるスペースが広くなる。.

しかし、ピンを詰め込みすぎると逆効果になる。空気の流れに対する抵抗が大きくなる。これはシステムを詰まらせ、冷却効率を低下させる。.

適切なバランスを見つけることが、効果的な熱設計の鍵となる。.

| ピン密度 | 表面積 | 気流抵抗 |

|---|---|---|

| 低い | より低い | 低い |

| 高い | より高い | 高い |

| 最適 | バランス | バランス |

最適密度の追求

完璧な」ピン密度は普遍的な数字ではありません。特定の冷却環境、特にエアフロー条件に大きく依存する。.

強制対流と自然対流

強力なファンを備えた強制対流システムでは、より高いピン密度を使用することができる。強力な気流が抵抗の増加に打ち勝ち、より大きな表面積をフルに活用することができる。.

ファンなしで空気が移動する自然対流のセットアップでは、密度が低い方がよいことが多い。このアプローチは、障害物を最小限に抑え、空気がピン間をより自由に循環することを可能にする。.

過去のプロジェクトでは、エアフローのモデリングが非常に重要であることがわかりました。これは、フィンが高精度で製造されるスキッドピン・ヒートシンクに特に当てはまります。システム全体の 熱抵抗2 が目標だ。.

| 気流の状態 | ファンスピード | 推奨ピン密度 |

|---|---|---|

| 自然対流 | なし | 低い |

| 強制対流 | 低い | ミディアム |

| 強制対流 | 高い | 高い |

素材とデザインの影響

アルミニウムや銅など、ヒートシンクの素材も一役買います。銅の方が熱伝導率が高いため、同じ条件下でもアルミと比較して密度の最適化が若干異なる可能性があります。PTSMAKEでは、クライアントと協力して、最良の結果を得るためにこれらの変数をシミュレーションします。.

目標は、システムから冷気を奪うような大きな閉塞を作ることなく、熱放散を最大化することである。このバランスポイントが最適なピン密度である。.

ピン密度は重要なトレードオフを伴う。密度が高いほど表面積は増えますが、エアフローが制限される可能性があります。最適な密度は、システム固有のエアフロー条件に完全に依存し、最大の熱性能を達成するために表面積と空気圧降下のバランスをとる。.

スキッド・ピン・フィンの主な利点は何ですか?

スキッド・ピン・フィンは驚異的な熱性能を発揮する。これは主に、単一の材料のブロックから作られているためです。.

はんだやエポキシの接合による熱抵抗はない。このため、熱を逃がす非常に効率的な経路ができる。.

このプロセスにより、非常に薄く、密に詰まったフィンが可能になる。これにより、放熱のための表面積が最大化される。コンパクトな電子機器に推奨する主な理由です。.

以下は主なメリットの概要である。.

| メリット | パフォーマンスへの影響 |

|---|---|

| 高フィン密度 | 冷却のための表面積を増やす |

| 薄いフィン能力 | 軽量化と材料使用量の削減 |

| 優れた導電性 | 熱界面損失なし |

| 高アスペクト比 | 小さな設置面積で冷却を最大化 |

この組み合わせにより、スキッドピン・ヒートシンクが最良の選択となる。.

メリットの分解

なぜこれらの特徴が重要なのか、詳しく見てみよう。製造工程そのものが、これらの利点の源である。スカイビングは固いブロックからフィンを削り出すのであって、接合するわけではない。.

このシングルピース構造は画期的だ。ベースからフィン先端までの熱経路が途切れることがありません。その結果、接着フィンやスタンピングフィンと比べて優れた熱伝導性を実現しています。.

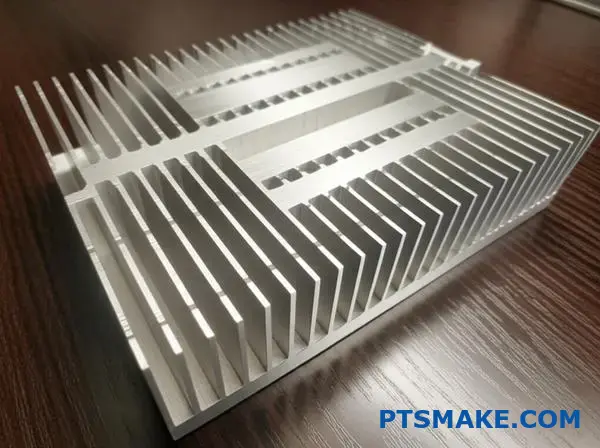

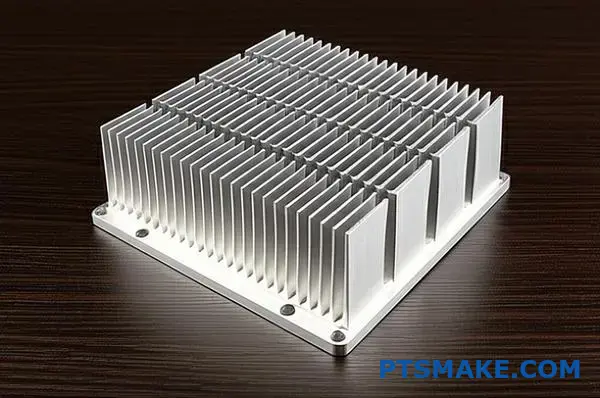

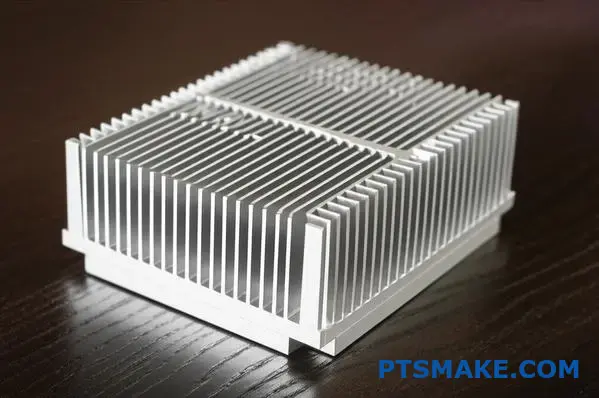

高いアスペクト比と密度

高アスペクト比とは、フィンの高さが厚さよりはるかに高いことを意味します。この設計は、ヒートシンクの設置面積を増やすことなく冷却面を最大化します。限られたスペースしかないデバイスには非常に重要です。.

PTSMAKEの過去のプロジェクトでは、これが冷却の改善に直結することを目の当たりにしてきました。同じ面積により多くのフィンを詰め込むことができる。しかし、これにはエアフローを管理する慎重な設計が必要です。最適な冷却を維持するためには、バランスが重要です。 間質速度3 そして効率的な冷却を実現する。.

| フィン密度 | 気流抵抗 | 代表的なアプリケーション |

|---|---|---|

| 低い | 低い | 自然対流 |

| ミディアム | ミディアム | 低速ファン |

| 高い | 高い | 高圧ブロワー |

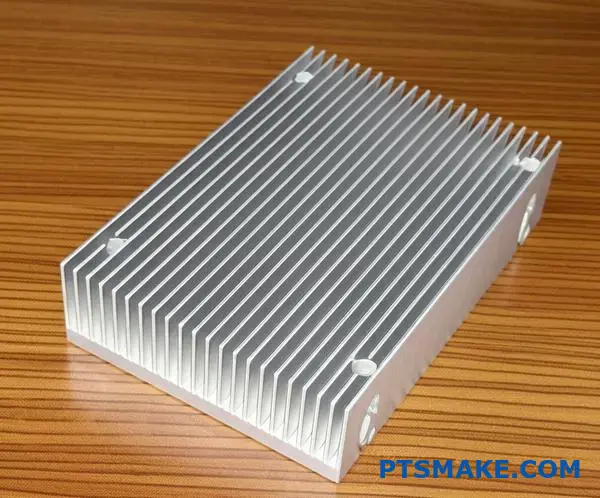

デザインの柔軟性

PTSMAKEでは、スカイビング・テクノロジーにより、設計の自由度が非常に高くなっています。フィンの高さ、厚さ、ピッチを調整することができます。これにより、特定の熱ニーズとエアフロー条件に完璧にマッチしたカスタムカスタムスキビングピン・ヒートシンクを作成することができます。.

スキブド・ピン・フィンは、優れた熱管理を実現します。シングル・ピース構造、高いフィン密度、設計の柔軟性により、コンパクトなフォーム・ファクターで大きな冷却アドバンテージを実現し、高性能アプリケーションに最適です。.

スカイビング・プロセスに内在する限界とは?

スカイビングのプロセスは非常に効果的だ。しかし、そこには明確な物理的限界がある。この限界は、製造において何が可能かを定義する。.

エンジニアはこれらの制約を早期に理解しなければならない。これにより、設計が最初から実現可能であることが保証されます。時間を節約し、コストのかかる再設計を避けることができます。重要な要素には、材料ブロックのサイズとフィンの形状が含まれます。.

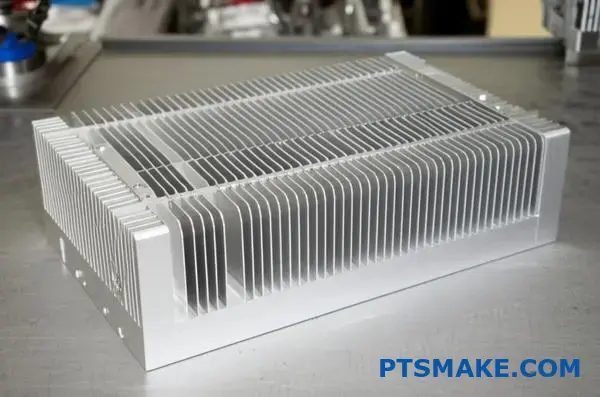

ブロックとフィンの最大寸法

スカイビングマシンのサイズによって、最大部品サイズが決まります。工具の強度と材料特性はフィン寸法を制限する。これらを無視すると、生産に失敗する可能性があります。.

以下は、私たちが目にする典型的な制約です。.

| 制約 | 典型的な最大/最小 | 理由 |

|---|---|---|

| ブロック幅 | ~500mm | マシンベッドサイズ |

| フィンの高さ | ~120mm | 工具の安定性 |

| フィンの厚さ | ~0.1 mm | 素材の完全性 |

これらは一般的なガイドラインです。素材や使用する機械によって変わることがあります。.

設計の実現可能性と現実的な制約

これらの制限を理解することは、製造可能性のための設計(DFM)にとって極めて重要です。設計はCADソフトウェア上では素晴らしく見えるかもしれません。しかし、それは物理的に製造可能でなければなりません。PTSMAKEのプロジェクトでは、このような現実的な側面についてクライアントを指導することがよくあります。.

素材 ブロックサイズ

原料ブロックには最大サイズがあります。これは機械の能力によって制限されます。ヒートシンクの設計が機械の作業範囲より大きい場合、スカイビングは適切な選択ではありません。他の方法を検討する必要があるかもしれません。.

フィン高さ厚さ比

この比率は非常に重要だ。極端に高くて薄いフィンは作れません。フィンの高さが高くなると、スカイビングツールはサポートからさらに伸びてしまいます。この延長は、次のような問題を引き起こす可能性があります。 工具のたわみ4, 最終的な部品精度に影響する。比率が高いほど、工程中にフィンが曲がったり折れたりするリスクが高まる。.

これは、特にスキブ・ピン・ヒートシンクに当てはまります。各ピンは安定していなければなりません。.

| 特徴 | デザイナーの願い | 製造業の現実 |

|---|---|---|

| フィンの高さ | 150 mm | 120mm以下に制限されることが多い |

| フィンの厚さ | 0.05 mm | 0.1mm以下はほとんど不可能 |

| フィン・ピッチ | 非常に濃い | 工具幅による制限 |

私たちは常に、熱性能とこれらの製造上の制約とのバランスをとることをアドバイスしています。.

ブロックの大きさ、フィンの高さ、フィンの厚さといった実用的な制約は提案ではなく、物理学と機械の能力によって決められたルールです。スカイビングの設計を成功させるには、生産可能で効果的な最終製品を確保するために、最初からこれらの制限を尊重する必要があります。.

フィンの厚さは伝熱効率にどのような影響を与えますか?

フィンの厚さは「多ければ多いほど良い」という単純な方程式ではない。慎重にバランスを取る必要がある。ここで理解すべき核となる概念は「フィン効率」である。これは、フィンがどれだけ効果的に熱を伝えるかを測定するものである。.

厚いフィンは、その長さ方向に熱をよく伝える。しかし、その分スペースも取る。フィンを薄くすれば、同じ面積により多くのフィンを配置できる。これにより、熱を逃がす総表面を増やすことができる。理想的なバランスを見つけることが重要です。.

フィンの厚さのトレードオフ

| 特徴 | より厚いフィン | より薄いフィン |

|---|---|---|

| 伝導 | より高い | より低い |

| フィン密度 | より低い | より高い |

| 表面積 | 下がる可能性 | より高い可能性 |

| 重量 | より重い | ライター |

フィンの性能を支える物理学

このバランスを理解するには、フィンの根元から先端まで熱が移動することを考えればいい。この旅が性能の鍵を握っているのだ。.

熱の旅路伝導

フィンの仕事は、熱源から熱を遠ざけることです。そして、その熱を周囲の空気に伝えます。フィンが厚いと熱の通り道が広くなります。これは抵抗が少ないことを意味する。フィンの先端はベース温度に近く、表面全体を効果的にします。.

対照的に、薄いフィンは抵抗が大きい。先端部は基部よりずっと冷たくなる。このため、フィンの外側部分の熱伝達能力が低下する。.

密度と個人のパフォーマンス

では、なぜいつも厚いフィンを使わないのか?スペースが限られているからです。フィンを薄くすれば、一定の体積により多くの表面積を詰め込むことができる。これは ピンヒートシンク5 PTSMAKEで制作しているデザイン。.

フィンの枚数が多ければ多いほど、対流のための総表面積が増えることになる。目標は、より多くのフィン(と表面積)を追加することで、個々のフィンの効率低下を上回る点を見つけることです。私たちの過去のプロジェクトで、このバランスはアプリケーションごとに異なることがわかりました。エアフロー、出力、スペースの制約によって異なります。.

| アスペクト | 厚みの影響 | 設計目標 |

|---|---|---|

| フィン効率 | より厚いフィンは個々の効率が高い。. | フィン1枚あたりの熱伝達を最大化する。. |

| 表面積 | フィンを薄くすることで、総面積を大きくすることができる。. | 総熱放散を最大化する。. |

| 申し込み | 高熱流束の場合、より厚いフィンが必要になることがある。. | システムの最適なバランスを見つける。. |

フィンの厚さは、基本的なトレードオフをもたらします。厚いフィンによる優れた熱伝導と、薄いフィンを高密度に配列することによる表面積の増加とのバランスを取る必要があります。最適なソリューションは、常に特定のアプリケーションの熱要件に合わせて調整されます。.

ヒートシンクにアルミではなく銅を選ぶ理由は?

銅とアルミの選択は、古典的なエンジニアリングのトレードオフです。実用的な制約と性能のバランスをとることが重要なのです。用途のニーズが適切な材質を決定します。.

熱性能とコストの比較

銅の主な利点は優れた熱伝導性です。アルミニウムの約2倍の効率で熱を伝えます。そのため、高熱の状況に最適です。.

しかし、アルミニウムの方が軽量でコスト効率に優れている。これらの要素は、製品設計においてしばしば重要です。.

ここで直接比較してみよう:

| 特徴 | 銅 | アルミニウム |

|---|---|---|

| 熱伝導率 | ~400 W/mK | ~205 W/mK |

| 密度(重量) | 高い | 低い |

| 相対コスト | より高い | より低い |

この決断は、どのようなスキッドヒートシンクの設計にとっても基本的なことです。何が最も重要かを天秤にかける必要がある。.

用途に合わせた素材

実際的には、このトレードオフが素材選択の指針となります。PTSMAKEのプロジェクトでは、このことをよく目にします。具体的な使用例がすべてです。.

高温環境

高出力の CPU や GPU、パワーエレクトロニクスにとって、熱は大敵です。このような場合、銅はしばしば唯一の選択肢となります。熱源からすばやく熱を奪う能力は不可欠です。高いコストは性能によって正当化されます。銅の低い 熱インピーダンス6 コンポーネントが安全な動作温度内に保たれるようにします。.

重量と予算重視の設計

逆に、アルミニウムは重量を重視する用途に最適です。携帯機器や航空宇宙部品を思い浮かべてください。また、コスト重視の家電製品にも最適です。その性能は、多くの一般的な熱課題に対して十分すぎるほどです。アルミニウム製のスキーブピン・ヒートシンクは、性能と価値の素晴らしいバランスを提供します。.

この表は、典型的なアプリケーションと素材の組み合わせを示したものである:

| アプリケーション・タイプ | 主な懸念事項 | 推奨素材 |

|---|---|---|

| データセンター・サーバー | 最大冷却 | 銅 |

| コンシューマー向けノートパソコン | 重量とコスト | アルミニウム |

| LED照明 | 費用対効果 | アルミニウム |

| 産業用パワーインバータ | 高い信頼性 | 銅 |

最終的には、これらの違いを理解することで、よりスマートで効率的な選択をすることができます。.

ヒートシンクを銅製にするかアルミ製にするかは、それぞれのニーズによって異なります。銅は要求の厳しい用途に比類のない熱性能を提供し、アルミニウムはより軽量で、より幅広い用途に対応するコスト効率のよいソリューションを提供します。どちらを選ぶかは、このバランスにかかっています。.

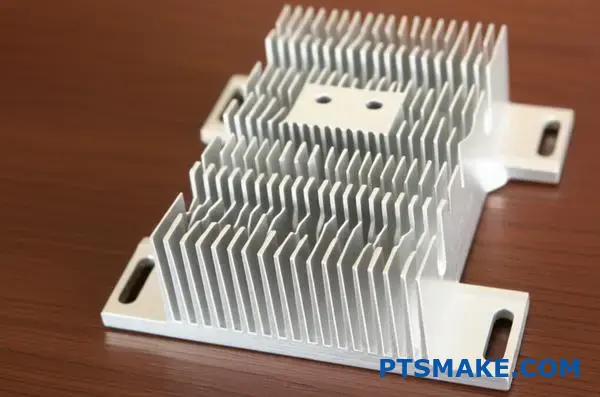

インテグラルベースの役割とは?

インテグラル・ベースは、冷却システム全体の基礎となるものだ。主要なヒートスプレッダーと考えてください。その主な仕事は、CPUなどの熱源から熱を集め、それを均等に分散させることです。.

この分布は、ヒートシンクの他の部分が効果的に機能するために極めて重要である。しっかりとしたベースがなければ、熱伝達は非効率的になります。.

最初の接点

ベースは熱源と直接接触します。その設計は、熱の移動速度に直接影響します。この最初の移動は、どのスキッドピン・ヒートシンクにとっても冷却プロセスの重要なステップです。.

均一な広がりの重要性

うまく設計されたベースは、熱がすべてのスキッドピンに広がることを保証する。これにより、放熱に利用できる表面積が最大化される。.

| ベース・プロパティ | パフォーマンスへの影響 |

|---|---|

| 厚さ | 散布速度と均一性に影響 |

| 素材 | 熱伝導率の測定 |

| 平坦性 | 熱源との最適な接触を確保 |

この構造により、ホットスポットを防ぎ、ユニット全体が意図したとおりの性能を発揮します。ベースは単なる取り付け台ではありません。.

ベースは、熱源とフィンの間の重要な橋渡しの役割を果たします。その物理的特性、特に厚みと材料の完全性が性能を決定します。これらは些細なことではなく、ヒートシンクの機能の基本です。.

ベース厚の最適化

薄すぎるベースは熱を効果的に広げることができない。これは局所的なホットスポットを生み出し、ソースの真上にあるピンを圧倒する可能性がある。.

逆にベースが厚すぎると、フィンへの熱の伝わりが悪くなります。顧客との過去のプロジェクトでは、このバランスを見つけることが、最適なパフォーマンスを実現する鍵でした。私たちは、素早く均一に広がるスイートスポットを目指しています。.

材料の完全性の確保

銅やアルミニウムといった素材は、純度が高くなければなりません。金属内の空隙、不純物、不一致は、熱の流れの障害となります。.

これらの欠陥は、熱エネルギーの均一な分布を妨げる。これは、欠陥があると、熱エネルギーの均一性が著しく損なわれるためである。 熱インピーダンス7 素材の

| 材料の欠陥 | 結果 |

|---|---|

| エアボイド | 導電性が悪く、熱を閉じ込める |

| 不純物 | 全体的な熱伝導率の低下 |

| 一貫性のない密度 | 不均一な熱拡散 |

PTSMAKEでは、原材料が厳しい基準を満たしていることを保証しています。これにより、ベースの完全性と最終的なスキッドピンヒートシンクの信頼性の高い性能が保証されます。この品質へのこだわりが、性能のボトルネックを防ぎます。.

一体型ベースは主要なヒートスプレッダーである。その効果は、厚みと素材の完全性に完全に依存します。これらの要素により、熱源からフィンまでの均一な熱分布が確保され、全体的な冷却性能にとって極めて重要です。.

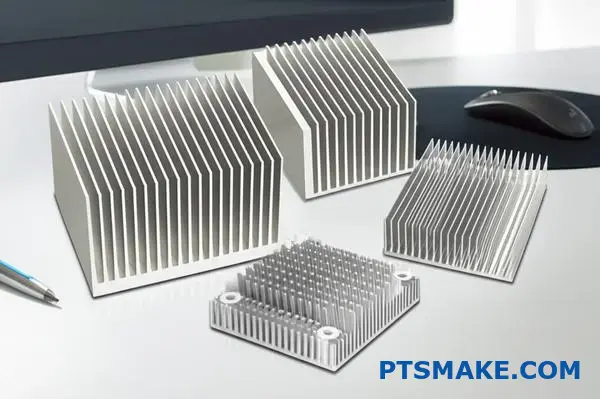

スカイブドピンとエクストルード:主な違いは?

ヒートシンクを選ぶ際、最も重要なのは実用的な要素である。どちらが "良い "というだけではありません。プロジェクト特有のニーズに合っているかどうかが重要なのです。.

ヒートシンクの性能は、多くの場合、ピン型ヒートシンクの方が優れている。押し出し成形のヒートシンクは、大量生産で低コストのニーズに適しています。.

この表は、あなたの決断を助ける簡単な比較表です。PTSMAKEのプロジェクトで見ている主な選択基準を網羅しています。.

| 特徴 | ピンヒートシンク | 押し出しヒートシンク |

|---|---|---|

| フィン密度 | 非常に高い | 中程度 |

| アスペクト比 | 高い | 低~中程度 |

| 熱性能 | 素晴らしい | グッド |

| 金型費(NRE) | なし | 高い |

| デザインの柔軟性 | 高い | 限定 |

比較の深堀り

さらに表を分解してみよう。製造工程とその結果に注目すると、違いが明確になる。それぞれの方法には独自の強みがある。.

フィンの密度と性能

スカイビング・テクノロジーは、文字通り金属の固まりからフィンを削り出す。これにより、非常に薄く、密に詰まったフィンが可能になる。フィンが多いということは、放熱のための表面積が多いということです。.

このプロセスは、より高いレベルを可能にする。 アスペクト比8, これは熱効率の鍵である。対照的に、押し出し成形はダイを通して材料を押し出す。そのため、フィンの薄さや高さが制限される。.

当社のテストによると、強制対流環境において、スキーブピン・ヒートシンクは押し出し成型品よりも10-20%熱性能を向上させることができます。.

金型費用と単価の比較

金型は大きな要因である。押し出し成形には特注の金型が必要で、これには多額のNRE(Non-Recurring Engineering)コストがかかる。そのため、試作品や少量生産には不向きである。.

スカイビング加工には特別な金型を必要としないため、NREはゼロです。このため、ラピッドプロトタイピングや少量から中量の生産に最適です。1個あたりのコストは高くなるかもしれませんが、プロジェクト全体のコストは少量生産の方が低くなることが多いのです。.

スキーブピン・ヒートシンクは性能と柔軟性に優れ、金型費がかからないため、試作品や要求の厳しい用途に最適です。押出成形ヒートシンクは、熱要件がそれほど重要でない大量生産に適したコスト効率の高い選択肢です。.

フィン付きヒートシンクではなく、スキッド型ヒートシンクを選ぶのはどのような場合か?

多くの場合、その選択は熱インターフェースに帰着する。これは、ヒートシンクのベースからフィンに熱が伝わる重要なポイントです。.

インターフェイスの違いを理解する

接着フィンは、フィンとベースの接合にエポキシやはんだを使用する。効果的ではあるが、この接合材は抵抗層を増やす。これは熱伝導を妨げる可能性がある。.

スキッドフィン・ヒートシンクは、1枚の金属から作られています。このモノリシックデザインは、ベースとフィンの間に熱接合部がないことを意味します。.

| 特徴 | ボンデッド・フィン・ヒートシンク | ヒートシンク |

|---|---|---|

| フィン・ツー・ベース・ジョイント | エポキシまたははんだ | なし(モノリシック) |

| インターフェース抵抗 | 現在(上位) | ごくわずか(下) |

大電力アプリケーションでは、この一見小さなディテールが大きな性能要因になる。.

界面抵抗の影響

接着されたフィンの接合部をさらに深く掘り下げてみましょう。エポキシやはんだは、アルミニウムや銅のベースほど熱伝導性が高くありません。これがボトルネックとなり、熱がベースからフィンに効率よく伝わらないのです。.

このボトルネックは次のように定量化される。 熱抵抗9. .熱抵抗が高いということは、同じ負荷で部品がより熱く動作することを意味します。熱設計において非常に重要な要素です。.

高電力密度アプリケーション

高い電力密度を持つデバイスでは、この抵抗追加は容認できない。小さなスペースで多くの熱が発生する場合、わずかなバリアでも大きく有害な温度上昇を引き起こす可能性がある。そこで、スキッドフィンが明確な利点を提供します。.

一枚の金属であることで、スキッドフィン・ヒートシンクはこの界面抵抗を完全に排除します。PTSMAKEの過去のプロジェクトでは、この1つの要因で動作温度が数度下がり、デバイスの信頼性と寿命が直接向上するのを目の当たりにしてきました。.

| 電力密度レベル | 接着界面からの典型的なΔT | スキーブ・インターフェースからのΔT |

|---|---|---|

| 低い | ~1-2°C | 0°C |

| ミディアム | ~3-5°C | 0°C |

| 高い | >7°C | 0°C |

概要

決定的な違いは、ボンデッドフィンのサーマルジョイント(熱接合部)である。スキッドフィンは一体型であるため、このボトルネックを完全に排除することができます。このため、冷却の度合いが重要視される、要求の厳しいハイパワー・アプリケーションには最適です。.

スキッドピンのデザインは、エアフローのタイプによってどのように分類されますか?

スキッドピン・ヒートシンクの設計で最も重要な要素はエアフローです。この要素一つで、部品全体の形状が決まります。設計は主に2つのカテゴリーに分けられます。自然対流と強制対流です。.

それぞれのカテゴリーでは、フィンの間隔と高さについて根本的に異なるアプローチが必要です。エアフローのタイプに合わせて間違った設計を選択すると、熱性能の低下につながります。.

| 気流タイプ | フィンの間隔 | フィンの高さ |

|---|---|---|

| 自然対流 | 広い | より短い |

| 強制対流 | 狭い(密集) | 背が高い |

この選択が効果的な冷却の基礎となる。.

自然対流:パッシブ・エアムーブメントの設計

自然対流は、熱い空気は上昇するという原理を利用している。ヒートシンクは周囲の空気を暖め、空気は密度が低くなって上方に移動する。これにより、より冷たい空気が下から引き込まれる。.

そのためには、フィンの間隔が広くなければならない。そうすることで、大きな抵抗なしに空気が移動するための明確な流路ができる。フィンが近すぎると、空気を閉じ込めてしまい、サイクルを停止させてしまう。.

主な設計上の特徴

- より広いピンギャップ: 無制限の浮力によるエアフローを可能にする。.

- より短いピンの高さ: 全体的な空気抵抗と重量を軽減。.

強制対流:表面積の最大化

強制対流は、ファンや送風機を使ってヒートシンク全体に空気を送ります。この積極的な気流は、熱を除去する上でより強力で効率的です。.

空気を積極的に押し出すので、フィンをより高く、より近づけることができる。これにより、移動する空気に接触する表面積が劇的に増加する。デザイン上の目標は 熱境界層10 それぞれのフィンに。.

| 対流式 | 代表的なアプリケーション | 主な利点 |

|---|---|---|

| ナチュラル | 静音PC、オーディオアンプ | ノイズなし、電源不要 |

| 強制的 | サーバー、電源、LED照明 | 高性能冷却 |

PTSMAKEでは、最初にお客様の冷却環境についてお伺いします。これにより、私たちが加工する部品が実際の用途に最適化されることを保証します。.

主な違いは単純で、自然対流設計は空気抵抗を低くすることを優先し、強制対流設計は表面積を最大化することです。正しい選択は、ファンが存在するかどうかに完全に依存し、ヒートシンクの物理的構造に直接影響を与え、最適なパフォーマンスを実現します。.

スキッドピンヒートシンクの典型的な用途は何ですか?

スキーブピン・ヒートシンクは、高熱密度と限られたスペースの間で優れた性能を発揮します。要求の厳しい電子機器に使用されています。.

そのユニークなデザインは、激しく集中した熱を発生するコンポーネントの冷却に最適です。.

高性能コンピューティング

ハイパワーCPUやGPUはその典型例だ。そのコンパクトなサイズと高い熱出力は、効率的な冷却を必要とします。特にファンによる強制的なエアフローを利用する場合、スキブフィンはこの熱を素早く放散するための巨大な表面積を提供します。.

電力・通信エレクトロニクス

IGBTのようなパワーエレクトロニクス、サーバー、電気通信機器でも目にすることがある。これらの用途では、信頼性と安定した性能が求められます。単一ピース構造のスキッドヒートシンクは、確実な熱経路を確保します。.

簡単な内訳はこうだ:

| 申し込み | キー・チャレンジ | スカイビングがフィットする理由 |

|---|---|---|

| CPU・GPU | 高熱流束 | 密なピンが表面積を最大化 |

| サーバーコンポーネント | 24時間365日の信頼性 | 故障を防ぐワンピース・デザイン |

| LED照明 | 長期業績 | 均一な放熱、ホットスポットなし |

| 通信機器 | コンパクトなスペース | 高アスペクト比フィンが効率的 |

このような特殊なケースにおいて、なぜスカイビングが最良の選択となることが多いのか、その理由を詳しく見ていきましょう。フィンの密度だけでなく、構造的な完全性と長期的な熱性能の問題です。.

サーバー・コンポーネントの優位性

サーバーは連続稼動するため、部品の故障は許されない。接着ヒートシンクやプレスヒートシンクには、ベースとフィンの間に接合部があります。これらの接合部は時間の経過とともに劣化し、熱抵抗を増加させます。.

スキッドピン・ヒートシンクは、銅またはアルミニウムの単一ブロックから機械加工されます。この一体型設計により、界面材料が一切排除されます。これにより、一貫性のある非常に低い 熱インピーダンス11 製品の全寿命を通じてPTSMAKEでは、長期的な信頼性が最大の関心事であるあらゆるアプリケーションにこれを推奨しています。.

LEDとテレコムに有効な理由

ハイパワーLED照明では、安定した温度を維持することが非常に重要です。それはLEDの寿命と色の精度に直接影響します。スキーブヒートシンクの均一な構造は、熱を均一に引き離します。これにより、早期故障の原因となる局所的なホットスポットを防ぐことができます。.

電気通信機器の場合、部品は密に詰め込まれている。気流はしばしば複雑で制限されます。スカイビングピンは、非常に薄く、高く作ることができ、このような厳しい環境で熱を捕らえるための最適なプロファイルを作成します。.

高密度電子機器に最適なヒートシンクです。強力なCPU、サーバー、LEDを効果的に冷却します。シングルピース構造により、優れた信頼性と安定した放熱性能が保証され、故障が許されない過酷で長寿命のアプリケーションに最適です。.

ピンの形状や配置がエアフローに与える影響は?

ヒートシンクの設計はサイズだけではありません。ピンの形状とレイアウトが重要です。これらは、フィンを通過する空気の動きを直接制御します。.

これは単なる理論ではありません。適切な選択をすることで、特定の用途における冷却性能を劇的に向上させることができるのです。.

ピン形状の選択

四角いピンは表面積が広くなることが多い。しかし、トップが丸いピンの方が気流に対する抵抗が小さくなることもある。選択はファンのパワーによる。.

アレンジメント戦略

配置も重要だ。インラインとスタッガードのパターンが乱気流と圧力にどう影響するかを考慮しなければならない。.

| ピン形状 | 主な利点 | 最適 |

|---|---|---|

| 正方形 | 最大表面積 | 低風量用途 |

| ラウンドトップ | 低い通気抵抗 | 高速気流アプリケーション |

適切なピンの設計を選択することは、バランスを取る行為です。それには、気流の乱れと圧力損失を管理する必要があります。それぞれの要素が冷却効率に直接影響します。.

乱気流:敵か味方か?

乱流とは、空気が無秩序に動くこと。千鳥配置のピンは乱流をより多く発生させる。これは絶縁を破壊する。 境界層12 各ピンの周りの空気の.

この混乱により、より多くの空気分子がピン表面に接触することになる。その結果、熱伝導が良くなる。しかし、これには代償が伴う。.

圧力損失を理解する

乱流が大きくなるということは、抵抗、つまり圧力損失が大きくなるということでもある。これにより、システムのファンはより強く働かざるを得なくなります。ファンがこの圧力低下に打ち勝つことができなければ、エアフローは減少します。.

これでは、乱気流による冷却効果が損なわれかねない。対照的に、インライン配置は明確な経路を提供する。その結果、圧力損失は少なくなるが、熱伝達の効率も悪くなる。.

PTSMAKEでは、お客様がこのバランスをモデル化するお手伝いをします。ヒートシンクが標準的なものであろうと、ピンヒートシンクを削ったものであろうと、ファンの性能曲線に完全に一致するようにします。.

| アレンジメント | 乱気流レベル | 圧力降下 | 理想的なシナリオ |

|---|---|---|---|

| インライン | 低い | 低い | 低電力ファンまたはオープンスペースのあるシステム |

| スタッガード | 高い | 高い | 強力なファンを備えたシステム、狭いスペース |

ピンの形状と配置は、熱性能と気流抵抗のトレードオフを生み出します。千鳥配置の四角いピンは表面積と乱流が大きいが、圧力損失が大きい。最良の設計は、常に特定のファンとシステムの制約に依存します。.

他の製造方法と比較した場合のコスト構造は?

真のコストを理解することが重要だ。1個あたりの価格だけではありません。プロジェクトの総投資額を見なければならない。.

製造方法が異なれば、コストモデルも大きく異なる。スキッドピン・ヒートシンクの場合、特定のシナリオでは経済的な利点は明らかである。.

ここでは、スカイビングと一般的な押出成形との比較について説明します。この分析により、ご予算に応じた最も賢明なビジネス上の決断ができるようになります。.

最も大きなコスト差は初期投資である。スカイビング・テクノロジーは金型コストを完全に排除し、これは画期的なことです。.

金型投資ゼロ

押出成形やダイカスト鋳造のような従来の方法では、特注の金型が必要になる。これらのツールは高価で、製造に数週間かかることもある。この初期費用は、新しいプロジェクトやプロトタイプにとって大きなハードルとなり得ます。.

PTSMAKEでは、革新的な製品を開発されているお客様に、このような事例をよく目にします。Skivingを使用することで、大規模な資本支出をすることなく、物理的な部品を迅速に入手することができます。このように 経常外エンジニアリング13 これは少量生産にとって大きなメリットである。.

単価ダイナミクス

スカイビング加工は金型加工では有利だが、大量生産では押出加工より単価が高くなることがある。スカイビング工程は、個々のヒートシンクに対して細心の注意が払われる。.

これに対して押し出し成形は、金型の導入コストが高い。しかし、いったんその金型ができれば、何千個も生産すれば、1個あたりのコストは驚くほど安くなる。.

これにより、損益分岐点が明確になる。.

| コスト・コンポーネント | スカイビング・プロセス | 押出工程 |

|---|---|---|

| 工具(NRE) | なし | 重要 |

| ユニット単価 | 一貫性 | 体積とともに減少 |

| リードタイム | ショート | 長い(金型による) |

| ベスト・ユースケース | プロトタイプ、少量生産 | 大量生産 |

必要な生産量は最も重要な要素です。どの製造方法がお客様のプロジェクトにとって最も経済的かを直接決定します。.

スカイビングは、金型代がかからないため、試作品や少量生産ではコスト効率が高い。大量生産の場合は、押出成形などの方法が長期的には安くなります。決断は常に、プロジェクトの総必要量に基づいて行う必要があります。.

スキッドピン・ヒートシンクの性能はどのように評価されるのか?

スキッドピンヒートシンクの効果は固定値ではありません。環境によって劇的に変化します。エアフローと熱負荷です。.

気流と熱負荷の力学

ファンからのエアフローが増加すれば、冷却が直接的に向上する。より多くの空気がフィンを通過することで、熱はより早く放散される。しかし、収穫には限界がある。.

カーブを理解する

この関係は直線ではありません。データシートはこれを性能曲線で表しています。これは適切なソリューションを選択するのに役立ちます。.

| 風量(CFM) | 標準熱抵抗 (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

おわかりのように、風量を2倍にしても抵抗は半減しない。.

パフォーマンス曲線を読み解く

スキッドピンヒートシンクのデータシートを見ると、グラフがあります。このグラフはエアフローに対する熱抵抗をプロットしたものです。これは性能を理解する鍵です。.

熱抵抗と気流

熱抵抗は℃/Wで測定され、1ワットの熱につき温度がどれだけ上昇するかを示す。低ければ低いほど良い。風量が増加すると、熱抵抗は最初は急激に低下します。.

その後、曲線は平坦になり始める。これは収穫逓増を示す。より多くの空気を送り込めば、冷却効果はますます小さくなる。これは、空気が滑らかな 層流14 をより乱流的なものへと変化させ、熱を均一に運ぶ効率が低下する可能性がある。.

熱負荷の役割

ヒートシンクの性能は、放熱する熱にも左右される。60Wのプロセッサーに最適なソリューションも、同じエアフロー条件下では120Wのプロセッサーと格闘することになる。.

PTSMAKEでは、クライアントと一緒にこれらのカーブを分析することが多い。スイートスポットを見つけるお手伝いをします。それは、ファンの回転数、ノイズ、特定のデバイスに必要な熱性能のバランスをとることです。.

| 熱負荷(W) | 風量(CFM) | 予想温度上昇 (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

スキーブピン・ヒートシンクの性能は、エアフローが多いほど向上しますが、その効果は逓減します。データシートの熱抵抗曲線を分析することは、アプリケーションの特定の熱負荷とエアフロー条件にヒートシンクを適合させるために非常に重要です。.

ピン密度によるデザインの分類は?

ピン密度によるスキッドピンヒートシンク設計の分類は非常に重要です。これは、特定の熱的課題に適切なソリューションを適合させるのに役立ちます。一般的に、3つの主要カテゴリーに分類しています。.

低密度アレイ

これらの設計では、ピン間の間隔が広くなっています。自然対流が熱放散の主な方法であるパッシブ冷却シナリオに最適です。.

中密度アレイ

これは多目的な中間領域である。表面積と通気抵抗のバランスがとれている。低風速の強制空気システムと相性が良い。.

高密度アレイ

ピン間の隙間が非常に狭いため、表面積が最大になる。効果的に機能させるためには、ファンによる高速のエアフローが必要となる。.

| 密度カテゴリー | 標準ピンピッチ | 理想的な気流 |

|---|---|---|

| 低密度 | > 2.5 mm | パッシブ/自然対流 |

| 中密度 | 1.5 - 2.5 mm | 低速強制空気 |

| 高密度 | < 1.5 mm | 高速強制空気 |

適切なピン密度を選択することは、バランスを取る行為です。それは、熱性能とシステムのエアフロー能力を直結させます。PTSMAKEでは、プロジェクトの初期段階でこの基本的な決定に取り組んでいます。.

パッシブ冷却のための低密度

低密度のスキッドピン・ヒートシンク設計は、ファンのないアプリケーションに最適です。フィンの間隔が広いため、自然対流によって空気が自由に移動します。このため、民生用電子機器や屋外筐体での静音動作に適しています。また、背圧が低く、ここが重要です。.

中密度:オールラウンダー

中密度設計は多くの場合、デフォルトの選択である。過剰な空気抵抗を発生させることなく、低密度のオプションよりも表面積が大幅に増加します。小型で低消費電力のファンを搭載し、バランスが必要なデバイスに最適です。.

要求の厳しいアプリケーションに対応する高密度

コンパクトなスペースで最大限の冷却が必要な場合、高密度がその答えです。これらの設計は、高密度のフィン・アレイに空気を送り込む強力なファンと組み合わされます。このセットアップにより、全体の 熱抵抗15 しかし、システムのノイズと消費電力は増加する。.

| 密度レベル | 主な利点 | 主なトレードオフ |

|---|---|---|

| 低い | パッシブ冷却に最適 | 低い表面積 |

| ミディアム | バランスの取れたパフォーマンス | 極端な使用には不向き |

| 高い | 最大放熱量 | 大風量を必要とする |

ピン密度はスキッドピンヒートシンクの性能を決定する。低密度はパッシブ冷却用で、高密度はアクティブな高速エアが必要です。中密度は、表面積と気流抵抗のバランスをとりながら、多くの一般的な用途に柔軟なソリューションを提供します。.

ストレートフィンかピンフィンスキッドか、どちらを選ぶべきか?

適切なフィン設計の選択は、システムのエアフローに完全に依存します。このたった一つの要素が最も重要な要素です。正しい選択をすることで、最適な熱性能が保証されます。.

直線的なエアフローを実現するストレートフィン

ストレートフィンは、直線的で妨げのないエアフローに最適です。空気を一方向に押し出すダクト付きファンのシステムを思い浮かべてほしい。この場合、抵抗は最小限に抑えられる。.

複雑な気流のためのピンフィン

ピンフィンは複雑な環境で輝きを放ちます。エアフローが低速、多方向、または他のコンポーネントによってブロックされている場合、ピンフィンは優れています。乱流を発生させ、冷却効果を高めます。.

簡単なガイド

| 気流タイプ | 推奨フィンデザイン | 主な利点 |

|---|---|---|

| 直線的で遮るものがない | ストレートフィン | 低圧力降下 |

| 低速または障害物 | ピン・フィン | 強化された乱気流 |

| 多方向 | ピン・フィン | 空気を効果的に取り込む |

気流力学の深層

エアフローの経路を理解することが最初のステップです。エンクロージャー内を空気がどのように移動するかを知る必要があります。ケーブルやコンポーネントが邪魔になっていませんか?

PTSMAKEのプロジェクトでは、常に熱解析から始めます。これにより、気流を可視化し、設計上のミスを防ぐことができます。.

ストレートフィンの効率

まっすぐなフィンは、空気のための明確なチャネルを作成します。この設計により圧力損失が最小限に抑えられ、ファンが最も効率的に機能します。高速で指向性のある気流を必要とする場合に最適です。.

私たちのテストによると、このデザインは非常に効果的です。強力で安定した気流が保証される用途によく使用されます。.

ピンフィンの威力

スキッドピン・ヒートシンクは、空気の境界層を破壊することで機能する。ピンは小さな渦を発生させ、空気を混合する。このプロセスは 強制対流16 そしてさらに熱を奪う。.

これは特に狭いスペースで有効だ。ここでは、空気の流れが弱かったり、予測できなかったりする可能性がある。ピンのデザインは、利用可能なエアフローを最大限に活用します。.

| 使用例 | 支配的な気流 | 最適なフィンの選択 |

|---|---|---|

| 1Uサーバーラック | 高速、ダクト式 | ストレートフィン |

| LED照明器具 | 自然対流 | ピン・フィン |

| ポータブル・エレクトロニクス | 低速、障害物 | ピン・フィン |

フィンのデザインはエアフローによって決まります。ストレートフィンは直接、直線的な経路に適していますが、ピンフィンは低速、障害物、または多方向の環境において、乱流を発生させて放熱を改善することで優れています。.

航空宇宙用途で性能と重量のバランスを取るには?

航空宇宙分野では、1グラム1グラムが重要です。これは、特に熱管理において、重要なトレードオフを生み出します。銅は熱伝導性に優れています。しかし、その重量は飛行用途には大きなペナルティとなります。.

そのため、私たちはより軽い代替品を探さざるを得ない。多くの場合、アルミニウムが最初の選択肢となる。性能と重量のバランスが良いからだ。しかし、素材の選択はパズルの1ピースに過ぎない。.

素材のジレンマ

適切な材料を選択することは、基本的なステップです。この決定は、部品の最終的な重量と熱効率に直接影響します。.

| 素材 | 熱伝導率 (W/mK) | 密度 (g/cm³) |

|---|---|---|

| 銅 | ~400 | 8.96 |

| アルミニウム(6061) | ~167 | 2.70 |

この表はその課題を明確に示しています。銅は素晴らしい性能を発揮しますが、重量はアルミの3倍以上です。.

基本的な金属を超えることで、新たな可能性が開かれる。例えば、先進的な複合材料は、驚くべき強度対重量比を提供する。その特性は特定のニーズに合わせて調整することができますが、そのために製造が複雑になり、コストが高くなることがよくあります。.

しかし、本当の利益は設計の最適化から生まれます。PTSMAKEのチームにとって、高度なシミュレーション・ツールは必要不可欠なのです。.

CFDによる形状の最適化

数値流体力学(CFD)は強力なツールです。物理的なプロトタイプを作ることなく、気流や熱伝導をシミュレーションすることができます。私たちは、何十もの設計の繰り返しをデジタル上でテストすることができます。.

これは、Skived pinヒートシンクのような部品の形状を改良するのに役立ちます。フィンの間隔、高さ、厚さを最適化することで、表面積と冷却効率を最大化しながら、可能な限り少ない材料で製造することができます。.

顧客と協力して、私たちは先進的な複合材料のような素材が非常に有効であることを発見した。 異方17. .熱流の方向によって熱的性質が変化するため、分析に新たなレイヤーが加わることになる。.

| 分析ステップ | ゴール | ツール/方法 |

|---|---|---|

| 1.ベースライン | 銅の性能を確立する | 材料仕様書 |

| 2.代替案 | アルミニウムの性能を評価する | 材料仕様書 |

| 3.最適化 | 軽量化のためにジオメトリーを洗練させる | CFDシミュレーション |

| 4.バリデーション | 最適化されたプロトタイプをテストする | フィジカル・ベンチマーク |

この構造的なアプローチにより、要求される性能に妥協することなく、可能な限りグラム単位での削ぎ落としを計画的に行っている。.

航空宇宙における重量と性能のバランスは複雑な作業です。そのためには、アルミニウムから高度な複合材まで、賢い材料の選択と、CFDのような強力なシミュレーションツールの活用によって、設計のあらゆる側面を最適化し、効率を最大化する必要があります。.

スキッドフィン技術の新たなトレンドは?

スキッドフィン技術は常に進化しています。熱性能の限界を押し広げる大きな進歩が見られます。将来は、精度と材料の革新に焦点が当てられます。.

こうした傾向は、より効果的な放熱を可能にする。これは、ますます小型化・高性能化する電子機器にとって極めて重要である。.

より細かいフィンピッチ

フィンをより小さく、より高密度にすることが重要だ。ピッチを細かくすることで、熱伝達に利用できる表面積が増加します。これにより、ヒートシンクのフットプリントを拡大することなく効率を向上させることができる。.

高度な素材統合

私たちは銅とアルミニウムの枠を超えようとしています。新しい素材や合金がテストされています。これらの材料はより優れた熱特性や、より軽い重量を提供します。.

| 特徴 | 伝統的なスカイビング | 新たなトレンド |

|---|---|---|

| フィン・ピッチ | > 0.5 mm | < 0.3 mm |

| 材料 | 銅、アルミニウム | 先端合金、複合材料 |

| 基本構造 | ソリッド・ブロック | 複雑、統合 |

スキッドフィンの未来は、既存の方法を改良するだけではない。技術を組み合わせて、真に革新的なソリューションを生み出すことだ。これが私たちエンジニアにとって本当にエキサイティングなことなのです。.

ハイブリッド製造プロセス

最も有望なトレンドのひとつがハイブリッド製造だ。私たちは、このようなハイブリッド製造によって作られたベースに、フィンをスカイビングすることを模索しています。 積層造形18. .このアプローチは、まったく新しいデザインの可能性を開く。.

この方法により、複雑な内部流路が可能になる。一体化された液冷経路を持つスキブ・ピン・ヒートシンクを想像してみてほしい。これらは、従来の機械加工では不可能な形状です。スカイビングの高い表面積と3Dプリンティングの設計の自由度が融合しています。.

表面テクスチャリングの改善

技術革新のもうひとつの分野は、表面のテクスチャリングである。私たちはフィン表面の微細なテクスチャーをテストしています。これらのテクスチャーは、空気の境界層を乱すように設計されています。これにより、対流熱伝達が促進される。.

我々の研究によれば、この技術は効率を高めることができる。ヒートシンクの全体的なサイズを変えることなく性能を向上させることができる。.

| 表面仕上げ | 伝熱効率の向上 |

|---|---|

| 滑らかな表面 | ベースライン |

| マイクロテクスチャー | 15%まで |

ファインピッチ、先端材料、ハイブリッドプロセス、表面テクスチャリングといった新たなトレンドは、熱管理の限界を押し広げつつあります。これらは、よりパワフルでコンパクトな電子設計を可能にし、次世代技術への扉を開きます。.

今すぐPTSMAKEでスキブド・ピン・ヒートシンク・プロジェクトを始めよう

最先端のSkived Pinヒートシンクで次世代ハードウェアを最適化する準備はできましたか?今すぐPTSMAKEにご連絡ください。迅速で競争力のあるお見積もりと専門家によるエンジニアリングサポートをご提供いたします。比類のない精度、信頼性、細部へのこだわりで、プロトタイプや生産ラインを変革します。今すぐお問い合わせください!

効果的なサーマルマネジメントの鍵となるこの障壁を科学的に深く掘り下げる。. ↩

この重要な指標がどのように計算され、ヒートシンクの効率を評価するために使用されるかを理解する。. ↩

フィン間の流体力学がヒートシンクの実際の性能にどのような影響を与えるかを理解します。. ↩

この現象が加工精度にどのような影響を与えるのか、詳しくご覧ください。. ↩

この製造技術により、コンパクトなスペースで優れた熱性能を発揮する高密度フィンがどのように作られるかをご覧ください。. ↩

この重要な指標が、コンポーネントの温度やシステム全体の信頼性にどのような影響を与えるかを理解してください。. ↩

この重要な特性が、熱流に対する材料の耐性をどのように測定しているかをご覧ください。. ↩

このフィンの高さとフィンの厚さの比率が、熱効率にどのような影響を与えるかをご覧ください。. ↩

この重要な指標が、デバイスの温度と信頼性にどのように直接影響するかを理解してください。. ↩

この薄い空気の層が冷却効率にどのような影響を与えるかを理解してください。. ↩

この重要な指標が、冷却効率と部品全体の信頼性にどのような影響を与えるかをご覧ください。. ↩

この薄い空気の層が、熱性能と設計効率にどのような影響を与えるかをご覧ください。. ↩

これらの一時的なエンジニアリング・コストが、プロジェクトの総予算や製造の選択にどのような影響を与えるかをご覧ください。. ↩

さまざまな気流特性が熱管理戦略にどのように直接影響するかをご覧ください。. ↩

ヒートシンクの冷却効率を決定する重要な指標をご覧ください。. ↩

さまざまな気流タイプが熱管理システムの伝熱効率にどのような影響を与えるかについて、詳細をご覧ください。. ↩

異方性特性が複雑な設計において材料性能にどのような影響を与えるかを理解する。. ↩

この3Dプリント技術が、ヒートシンクの設計と製造にどのような革命をもたらしているか、クリックしてご覧ください。. ↩