ヘリカルギアの設計は、複雑な数式や幾何学的な関係を見つめていると、圧倒されるような気分になることがあります。多くのエンジニアは、理論的な知識を実際のアプリケーションで機能する実用的な設計に変換することに苦労しています。

ヘリカルギアは、平歯車に比べ、滑らかな動作、高負荷容量、低騒音を実現し、軸方向のスラスト力が発生するにもかかわらず、高性能なアプリケーションに最適です。

このガイドは、ヘリカルギヤの設計を実用的なステップに分解し、すぐに適用できるようにしたものです。幾何学的な原理、力の計算、材料の選択、製造上の注意点など、ギヤシステムが現場で成功するか失敗するかを決定するポイントを解説します。

なぜスパーギアではなくヘリカルギアを選ぶのか?

パワートランスミッションシステムを設計する際、スパーギアとヘリカルギアのどちらを選ぶかは基本中の基本です。それぞれは、特定の用途に対して明確な利点がある。平歯車はよりシンプルで、軸力を発生させません。

しかし、ヘリカルギアは優れた性能を発揮することが多い。よりスムーズで静かに作動する。そのため、高速の機械や騒音に敏感な機械には理想的です。

一目でわかるコアの違い

両者を直接比較してみよう。主な違いは歯のデザインにあり、騒音から耐荷重まですべてに影響する。

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 騒音レベル | 高い | 低い |

| 負荷容量 | グッド | 素晴らしい |

| 軸スラスト | なし | はい |

| 効率性 | 高い | やや低い |

この表は、あなたが直面する基本的なトレードオフを示しています。

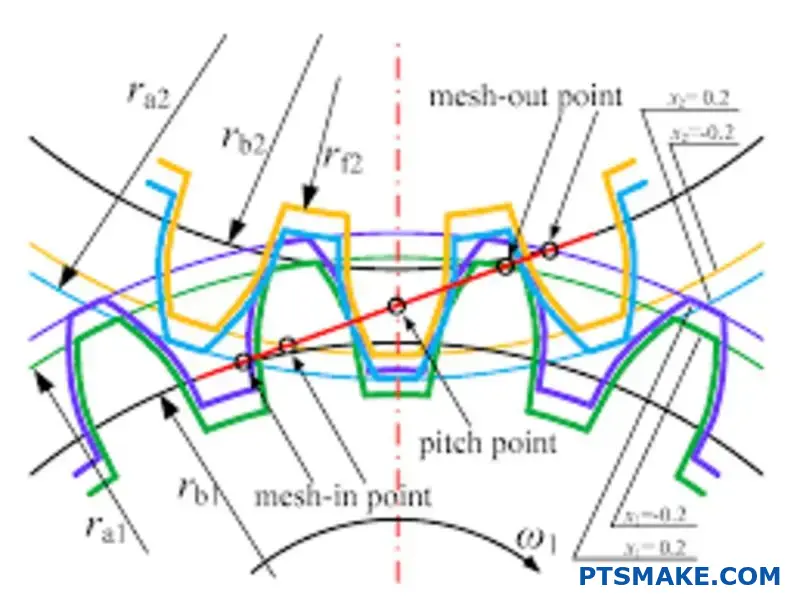

よく見ると、ヘリカルギアの角度のついた歯が鍵になっている。歯が面全体に沿って一度に噛み合うスパーギアとは異なり、ヘリカルギアの歯は一点で噛み合い、徐々に接触が広がっていく。

傾斜した歯の利点

これは 段階的関与1 これが、スパーギアがスムーズに動く理由だ。負荷が徐々に伝達されるため、特に高速走行時にスパーギアにありがちな急激な衝撃や「うなり音」が発生しません。これはまた、接触比を増加させ、より多くの歯が任意の瞬間に負荷を共有することを意味します。

より高い負荷とパワーの伝達

より多くの歯が噛み合っているため、ヘリカルギアは同じサイズのスパーギアよりも高い荷重を扱うことができます。私たちのテストによると、これによってよりコンパクトでパワフルなギアボックス設計が可能になり、自動車や航空宇宙などの産業において大きなメリットがあります。

主要なトレードオフ:軸推力

しかし、大きなトレードオフがある。角度のついた歯は、アキシャルスラストとして知られる、ギアの軸に沿った力を生み出します。この力は、スラストベアリングのような適切なベアリングで管理する必要があります。この力の管理は、ヘリカルギアの設計を成功させるための重要な要素です。

| アスペクト | スパーギア | ヘリカルギア |

|---|---|---|

| 婚約 | 突然のフルフェイス | 漸進的、進歩的 |

| 振動 | より高い | より低い |

| ベアリングのニーズ | シンプルなラジアルベアリング | ラジアルおよびスラストベアリング |

| 最適 | 低速、高ノイズ耐性 | 高速、低ノイズのニーズ |

ヘリカルギアは、その角度のついた歯により、より高い負荷容量でより滑らかで静かな動作を提供します。しかし、この設計では、アキシャルスラストが発生し、特定のベアリングで注意深く管理する必要があり、より単純なスパーギアと比べて複雑さが増します。

基本的な幾何学的パラメータとは?

ヘリカルギアの形状の核心部分を分解してみよう。それは、いくつかの重要なパラメータについてです。これらの数値がギアの形状を決定します。また、他のギアとの相互作用もコントロールします。

製造業を成功させるためには、これらを理解することが不可欠である。

ヘリックス・アングル決定的なひねり

螺旋角が決定的な特徴である。歯車の軸に対する歯の角度です。この角度によって、平歯車に比べて滑らかで静かな動作が可能になります。

ピッチとモジュール歯のサイズ

ピッチは歯と歯の間の距離を測る。モジュールは、歯のサイズを定義するメートル法に相当します。歯車が正しくかみ合うためには、これらを正しく把握することが重要です。

| パラメータ | 説明 |

|---|---|

| ノーマル・ピッチ | 歯と歯の間の距離を歯に垂直に測定したもの。 |

| 横ピッチ | ピッチ円に沿って測定された歯と歯の間の距離。 |

より深い幾何学

基本的なこと以外にも、いくつかのパラメータが重要である。これらはギアの性能と製造性を微調整するものです。PTSMAKEでは、最初からこれらの細部に焦点を当てています。これにより、最終的な部品が正確な仕様を満たすことを保証します。

圧力角

圧力角は力の伝わり方に影響する。歯形の形状にも影響します。一般的な角度は20度です。しかし、特定の負荷要件に応じて、特注の角度を使用することができます。これは、高性能なヘリカルギアの設計において非常に重要なことです。

モジュールノーマルとトランスバース

ピッチと同様、モジュールにも2つの形がある。法線モジュールは歯に垂直に測定される。横モジュールは、回転平面で測定される。かみ合うヘリカルギヤが正しくかみ合うためには、同じ法線モジュールを共有する必要があります。

補遺:歯の高さ

これらのパラメータが歯の高さを定義します。加算は ピッチサークル2.デデンダムはその下の深さである。この2つを合わせて、作業深さと噛み合い歯間のクリアランスが決まります。

| パラメータ | 機能 | インパクト |

|---|---|---|

| ヘリックスの角度 | 歯の傾きを定義する | 滑らかさ、スラスト荷重 |

| 圧力角 | 歯のプロファイル形状 | 力の伝達、強さ |

| モジュール | 歯のサイズ | ギアのサイズと強度 |

| 補遺 | 歯の上部 | エンゲージメントの深さ |

| 補論 | 歯の下部 | クリアランス |

これらの幾何学的パラメータをマスターすることは基本です。ねじれ角、ピッチ、圧力角、歯の高さは、ギアの形状、機能、効率を決定します。これらは、高品質のヘリカルギア製造のための青写真です。

らせん角の機能は何ですか?

螺旋角は単なる乱数ではありません。重要な設計上の選択なのだ。ギアがどのような性能を発揮するかを直接コントロールする。この選択には、慎重なバランス調整が必要です。

角度が大きいと、よりスムーズで静かな運転が可能になる。しかし、アキシャルスラストも大きくなります。角度が小さいと、より少ないスラストでより多くの負荷を処理します。しかし、騒音が大きくなります。

適切なヘリカルギアの設計を考えることが重要です。すべてのプロジェクトにおいて、これらの要素を考慮しなければなりません。

| ヘリックスの角度 | 長所 | 短所 |

|---|---|---|

| 低い(例:20°未満) | 高負荷容量、低アキシャルスラスト | ノイズが多い、滑らかさに欠ける |

| 高い(例:30度以上) | 静かな動作、スムーズな噛み合い | 低負荷容量、高アキシャルスラスト |

仕事に適した角度を選ぶ

完璧な螺旋角度を選択することは非常に重要です。それはすべて、特定の用途の要求によって決まります。万能の答えはありません。

PTSMAKEでは、このプロセスを通じてクライアントを指導します。お客様のニーズに最適なバランスを見つけるお手伝いをします。これにより、パフォーマンスと寿命が保証されます。

高速アプリケーション

自動車用トランスミッションのような高速システムでは、より大きな螺旋角度を使用することが多い。30°から45°の角度が一般的です。

この選択は、パワーのスムーズな伝達を保証する。角度を高くすると 接触率3これは騒音と振動を大幅に低減する。その代償として、アキシャルスラストが大きくなります。この力は堅牢なベアリングで管理する必要があります。

高負荷アプリケーション

対照的に、産業機械では強度が優先されることが多い。この場合、螺旋角は小さい方がよく、通常は15°から25°である。

この設計により、耐荷重が最大化されます。また、軸方向スラストを管理しやすく保ち、システムへのストレスを軽減します。私たちの調査結果は、このアプローチが過酷な環境での耐久性を向上させることを示しています。

| 使用例 | 典型的な螺旋角度 | 主要目標 |

|---|---|---|

| 自動車用ギアボックス | 30° - 45° | ノイズ・リダクション |

| 産業用コンベヤ | 15° - 25° | 負荷容量 |

| 精密ロボティクス | 20° - 35° | 滑らかさと力強さのバランス |

ヘリカルギヤの設計において、ねじれ角は重要な要素です。負荷容量、騒音、アキシャルスラストに直接影響します。最適な角度を選択することは、それぞれのアプリケーションの性能要件に合わせた重要なトレードオフです。

ヘリカルギアにはどのような力が働きますか?

ヘリカルギアが噛み合うとき、歯面には1つの力が働きます。実用的な設計では、この力を3つの異なる成分に分解します。

このアプローチは解析を単純化します。これにより、負荷がかかったときにギアがどのような挙動を示すかを予測することができます。これらのベクトルを理解することは基本です。

それぞれの部品には特定の方向性があり、ギア、シャフト、ベアリングに異なる影響を与える。

3つの核となる力

それぞれの力のベクトルを簡単に説明しよう:

| フォース・コンポーネント | 主な機能/効果 |

|---|---|

| タンジェンシャル | トルクとパワーを伝達 |

| ラジアル | ギアを互いに押し広げる |

| アキシャル(スラスト) | シャフト軸に沿ってギアを押す |

これらの力を適切に管理することが、信頼性の高いシステムの鍵となる。

デザインにおいてこれらの力が重要な理由

これらの力を計算することは、教科書的な練習以上のものである。機械アセンブリ全体に直接的な影響を及ぼす。1つの部品をおろそかにすると、システムの故障につながりかねません。

PTSMAKEでは、はすば歯車設計のプロセスは、常に徹底した力の分析から始まります。

接線力(重量)

これは主力部品だ。実際に動力を1つのギアからもう1つのギアに伝達する力です。トルクとギアのピッチ径から直接計算することができます。

ラジアルフォース(Wr)

この力はギアの中心に向かって働く。噛み合う2つのギアを押し広げようとします。この荷重は、シャフトベアリングで支えなければなりません。不適切な仕様のベアリングは、高いラジアル荷重の下ですぐに摩耗します。

軸力(Wa)

スラストとも呼ばれ、ヘリカルギア特有のものです。これはギアの回転軸に平行に働きます。この力は、スラストベアリングまたはアンギュラコンタクトベアリングを使用して、ギアがシャフトに沿って移動するのを防ぐ必要があります。重要な要因は、通常の 圧力角4これは、これらの力の大きさを決定するのに役立つ。

| フォース | デザイン | 潜在的な故障モード |

|---|---|---|

| タンジェンシャル | シャフト強度、キー溝設計 | 歯のせん断、シャフトのねじれ故障 |

| ラジアル | ベアリングの選定、シャフトのたわみ解析 | ベアリングの早期摩耗、疲労 |

| アキシャル | スラストベアリングの選択、ハウジングの強度 | ベアリングの過熱、ギアのミスアライメント |

過去のプロジェクトで、経験の浅いチームによる初期プロトタイプでは、軸方向スラストの見落としがよくある失敗の原因であることがわかりました。

タンジェンシャル、ラジアル、アキシャルの3つの力成分を理解することは非常に重要です。この知識は、堅牢なシャフトの設計と適切なベアリングの選択に直接反映され、致命的な機械的故障を防ぎ、アプリケーションの長期信頼性を確保します。

ヘリカルギアの主な種類は?

ヘリカルギアの配置は、主にシャフトの向きによって定義されます。これらの配置を理解することが、効果的なヘリカルギアの設計の鍵となります。

2つの主なタイプは、平行軸配置と交差軸配置である。それぞれ明確な目的がある。

主なアレンジメント・タイプ

この選択は、接続するシャフトが平行かそうでないかによって決まります。これはギアシステム設計の基本的な決定です。

| アレンジメント・タイプ | シャフトの向き | 主な連絡先 |

|---|---|---|

| 平行軸 | パラレル | ラインコンタクト |

| 交差軸 | 非平行、非交差 | ポイントコンタクト |

この基本的な違いは、効率から負荷容量まですべてに影響する。

ギヤシステムを設計する場合、シャフトのレイアウトが最初の制約となります。これによって、どのタイプのヘリカルギア配列がお客様のアプリケーションに可能であるかが決まります。PTSMAKEでは、常にここから始めます。

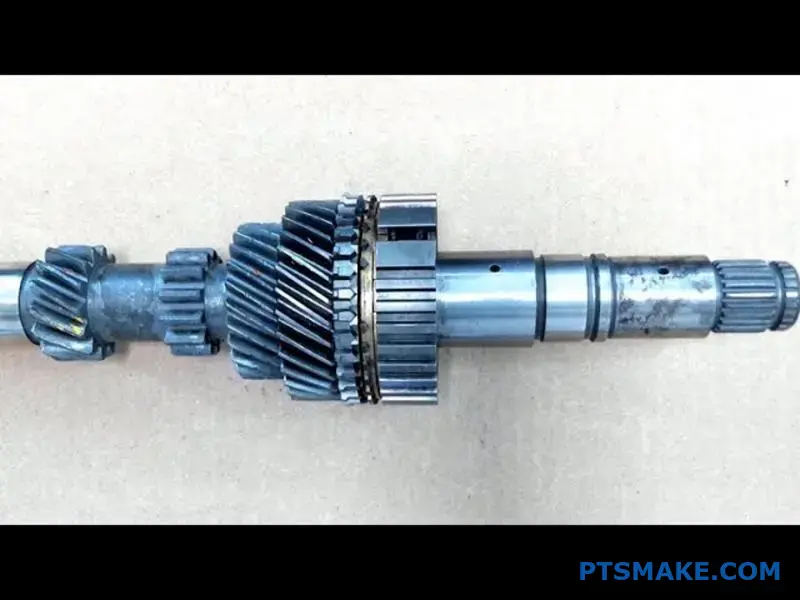

平行軸配置

これが最も一般的だ。平行な2本のシャフトの間で動力を伝達する。外歯歯車が正しくかみ合うためには、反対側のかみ合い(右かみ、左かみ)が必要です。この構成は非常に効率的で、大きな荷重を扱うことができる。多くの工業用変速機や減速機の基幹となっている。

交差軸アレンジメント

スクリューギアとも呼ばれ、平行でなく、交差していない2本のシャフトをつなぐ。特徴的なのは、歯車の針が同じであることです(両方が右手、または両方が左手)。

しかし、その接触は理論的には1点である。そのため、負荷容量に限界がある。また、滑り摩擦が大きいため、効率も悪くなる。発生する力、例えば 軸スラスト5また、ベアリングの設計においても慎重な管理が必要である。

アプリケーションと制限の比較

それぞれのタイプが得意とするところと、その限界について説明しよう。

| タイプ | 一般的なアプリケーション | 主な制限事項 |

|---|---|---|

| 平行軸 | 自動車用トランスミッション、産業用ギアボックス、減速機 | パラレルシャフトにのみ使用可能 |

| 交差軸 | 自動車用ステアリング機構、小型計器駆動装置 | 効率の低下、負荷容量の制限、摩耗の増加 |

過去のプロジェクトでは、クロス軸ギアはハイパワーのトランスミッションではなく、モーション・トランスファーに最適であることがわかった。

ヘリカルギアの配列は、平行軸と交差軸の2つの主要なタイプに分類されます。平行軸配列はより高い効率と負荷容量を提供し、交差軸配列は非平行軸に対してユニークな幾何学的柔軟性を提供します。

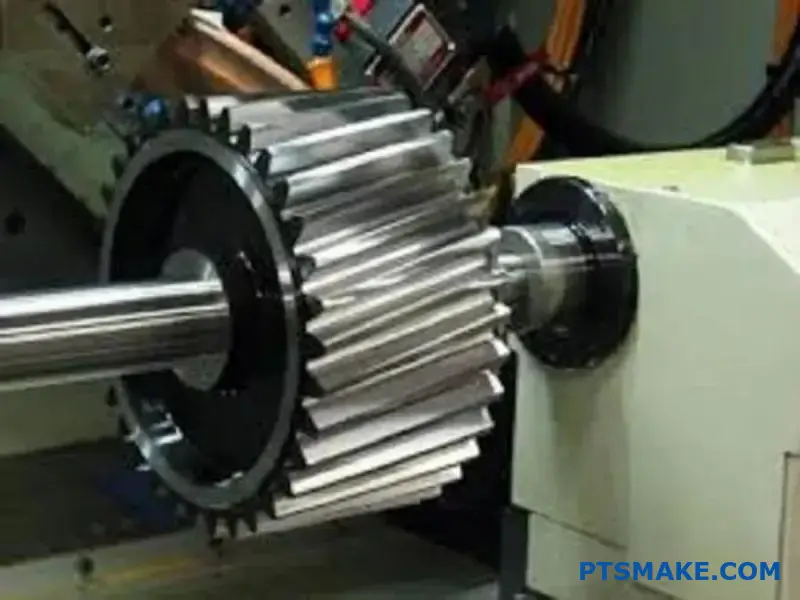

ヘリカルギアは製造工程によってどのように分類されますか?

正しい製造工程を選択することは、非常に重要な決断です。それはギアの性能、コスト、リードタイムに直接影響します。製造方法は、最終製品を決定づけます。

私たちは主に4つの一般的な方法を考えている。ホブ切り、成形、フライス削り、研削です。ヘリカルギアの設計では、それぞれに適した方法があります。

簡単に比較してみよう。

| プロセス | 最適 | スピード |

|---|---|---|

| ホビング | 大量 | 速い |

| シェイピング | インターナル・ギア | ミディアム |

| ミーリング | プロトタイプ | 遅い |

| 研磨 | 高精度 | 遅い |

これらの方法をさらに分解してみよう。最良の選択は、常に特定のアプリケーションのニーズによって決まります。品質、スピード、予算のバランスを慎重に考える必要がある。

ホビングワークホース

ホブ切りは、連続生成プロセスです。そのため、中~大規模の生産に非常に速く、費用対効果に優れています。ほとんどの産業用途に適した高品質の歯車を生産します。このプロセスは非常に効率的です。

フライス加工と成形汎用性

フライス加工は、歯のスペースに合った形状のカッターを使用します。ホブ切り加工よりも時間がかかりますが、試作品や小ロットの加工に適しています。シェーピングは、インターナルギアや、カッターのクリアランスが制限されるような形状のギアの製作に最適です。

研磨:仕上げのタッチ

研削は一般的に仕上げ作業です。ギアを荒削りし、熱処理した後に使用されます。この工程は、卓越した精度と優れた表面仕上げを実現します。ギヤの精度を保証します。 インボリュート・プロファイル6 はほぼ完璧です。PTSMAKEの過去のプロジェクトでは、精度が譲れない航空宇宙部品の研削加工を行いました。

以下は、テスト結果に基づくより詳細な比較である。

| プロセス | 精密水準器 | 表面仕上げ | 生産スピード | 相対コスト |

|---|---|---|---|---|

| ミーリング | 低い | ラフ | 遅い | 低い |

| シェイピング | ミディアム | フェア | ミディアム | ミディアム |

| ホビング | 高い | グッド | 速い | ミディアム |

| 研磨 | 非常に高い | 素晴らしい | 遅い | 高い |

製造工程を選択することは、重要な設計上の決定事項です。ヘリカルギアの最終的な精度、表面仕上げ、生産速度、そして全体的なコストを決定します。用途に応じた製造方法を選択することで、お客様のプロジェクトに最適な結果をもたらすことができます。

素材の選択はデザインプロセスをどのように構成するのか?

適切なギア材質を選択することは、重要な第一歩です。それは、性能、製造性、コストのバランスです。この選択は、プロジェクト全体の舞台を設定します。

ここでの決断は、その後のすべてに影響を与える。あなたのデザインの限界と可能性を定義するのです。

一般的な材料の概要

ほとんどのギア素材は、いくつかの主要なカテゴリーに分類することができます。それぞれの素材には、明確な利点とトレードオフがあります。

| 素材グループ | 主な特徴 | 最適 |

|---|---|---|

| 鋼 | 高い強度と耐久性 | 産業機械 |

| プラスチック | 低騒音と自己潤滑性 | 消費者製品 |

| ブロンズ | 低摩擦・適合性 | ウォーム・ギア・ドライブ |

これらのグループを理解することは、効果的な設計に不可欠である。

素材特性を深く掘り下げる

各カテゴリーを詳しく見てみよう。お客様のアプリケーションの詳細が、最適な選択肢を導き出します。PTSMAKEでは、お客様がこれらの選択肢をナビゲートするお手伝いを日々行っています。

鋼鉄パワーハウス

ギアは鋼が最も一般的です。低炭素鋼は機械加工が容易ですが、表面硬化が必要な場合があります。中炭素鋼は強度と靭性の良いミックスを提供します。

合金鋼は最高の性能を持っています。堅牢なヘリカルギアの設計など、高応力用途に使用されます。熱処理は、その潜在能力を最大限に引き出す鍵です。熱処理を施すことで、工程は増えますが、性能は劇的に向上します。

プラスチック静かで効率的

ナイロンやアセタール(デルリン)のようなエンジニアリング・プラスチックは素晴らしい。低ノイズが重要な軽~中程度の負荷に最適です。オフィス用プリンターや医療機器を考えてみてください。

その自己潤滑性により、メンテナンスの必要性が減少します。さらに、射出成形により、大量生産に適した費用対効果を発揮します。

ブロンズ理想的なパートナー

青銅合金には独特の役割がある。ブロンズ合金は、スチール製ウォームと噛み合うウォームギアによく使われます。これは、青銅が柔らかく、適合性のある材料だからです。

このペアリングはカジリを防ぎ、摩擦を減らす。製造には、鋳造または 焼結7潤滑油を保持できる多孔質部品を作ることができるプロセス。

| 素材カテゴリー | 相対的な強さ | 相対コスト | 主な利点 |

|---|---|---|---|

| 炭素鋼および合金鋼 | 非常に高い | 中 - 高 | 荷重耐久性 |

| エンジニアリングプラスチック | 低 - 中 | 低い | 静か、無潤滑 |

| 青銅合金 | ミディアム | 高い | スチールとの摩擦が少ない |

材料の選択は、基本的な設計上のトレードオフである。鋼鉄は比類のない強度を提供し、プラスチックは静かで低コストの操作を提供し、青銅は特定の低摩擦の役割に優れています。お客様の用途特有の要求が、最善の道を決定します。

ヘリカルギアシステムにはどのような潤滑タイプがありますか?

正しい潤滑方法を選択することは非常に重要です。ヘリカルギアの効率と寿命に直接影響します。その方法は万能ではありません。

特定の用途によって異なります。主な要因には、動作速度、負荷、温度が含まれます。一般的なオプションを探ってみよう。

主な潤滑方法

私たちは一般的に3つの主要なタイプを考えています。それぞれが適切なヘリカルギアの設計に適しています。

| 潤滑方法 | 主な使用例 | 複雑さ |

|---|---|---|

| オイルスプラッシュ/バス | 適度なスピードと負荷 | 低い |

| 強制オイル循環 | 高速・高負荷 | 高い |

| グリース | 低速&密閉ユニット | 低い |

オイルスプラッシュ対強制オイル対グリース

それぞれの方法について説明しよう。長所と短所を理解することで、より良い選択ができるようになります。PTSMAKEのプロジェクトでは、このことがよく話題になります。

オイルスプラッシュ/バスシステム

これは最も単純な方法である。ギアがオイル溜めに浸かり、オイルが他の部品に飛び散ります。費用対効果が高く、多くの汎用用途で信頼性が高い。

しかし、高速では "チャーン "を引き起こす。これは過度の熱とパワーロスにつながる。高性能システムには不向きだ。

強制オイル循環

この方法はポンプを使用する。冷却され、濾過されたオイルの連続的な流れをギアメッシュに直接スプレーします。これは、要求の厳しい作業に最適です。

放熱性に優れている。そのため、温度が急上昇するような高速かつ高負荷の条件に最適だ。主な欠点は、その複雑さとコストである。

強制給油システムは ピッチ線速度8 が高く、安定した油膜がギヤの歯を摩耗から守る。

グリース潤滑

グリースは密閉されたギアボックスに最適です。また、定期的なメンテナンスが難しい用途にも最適です。表面によく付着します。

主な弱点は熱伝導の悪さだ。グリースはオイルのようにギアを冷却することができない。低速、断続的、または負荷の軽い用途に最適です。

| 方法 | 長所 | 短所 |

|---|---|---|

| オイルスプラッシュ | シンプル、低コスト | 放熱が悪く、速度が制限される |

| 強制オイル | 優れた冷却とろ過 | 複雑、高コスト、電力が必要 |

| グリース | そのままで、ローメンテナンス | 冷却性が悪く、時間の経過とともに硬化することがある |

正しい方法を選択することはバランスをとることである。性能のニーズとシステムの複雑さ、コストを天秤にかける必要があります。あなたの選択は、ギアの寿命に直接影響します。これにより、ヘリカルギアシステムが特定の使用条件下で設計通りに動作することが保証されます。

ギア・スペック・シートの重要な要素とは?

詳細な製造図面は、設計プロセスの最終アウトプットです。これは、製造のための唯一の真実の情報源です。

この文書は、あらゆる重要な詳細を明確に伝えなければならない。これがなければ、コストのかかるエラーや遅延が発生する危険性があります。設計の意図と製造の現実との橋渡しをするものです。

ギア基礎データ

コアパラメータはギアの基本的な形状を定義します。これらは正確で明確でなければなりません。

| パラメータ | 説明 |

|---|---|

| 歯数(Z) | ギアのサイズと比率を定義します。 |

| モジュール (m) | 基準直径と歯数の比。 |

| 圧力角(α) | 歯間の力の伝達角度。 |

| ヘリックスの角度と手(β) | ヘリカルギアの場合、歯の角度と方向(左/右)を定義します。 |

素材と品質

これらの仕様によって、ギアの性能と寿命が決まります。具体的な材質、必要な熱処理、期待される品質レベルなどが含まれます。

図面上の情報は、基本的な数値にとどまりません。すべての細部には目的があり、最終的な部品の機能、耐久性、コストに直接影響します。たった一つの要素が欠けているだけで、大きな問題が発生することもあるのです。

重要な製造公差

公差は、各寸法の許容可能なばらつきを定義します。厳しい公差は高精度のアプリケーションには不可欠ですが、製造コストを増加させます。PTSMAKEでは、お客様が必要とする性能と製造可能性のバランスを取るお手伝いをします。歯形、リード、ピッチに関する明確な公差は非常に重要です。これは特に複雑なヘリカルギアの設計に当てはまります。

熱処理と表面仕上げ

材料の選択はスタートに過ぎません。浸炭や窒化などの熱処理の仕様は、要求される硬度や耐摩耗性を達成するために不可欠です。表面仕上げの要件も、性能と摩擦に影響します。見落としがちなのは 追加修正係数9これは、特定のギア・ペアにおける歯の干渉を防ぐために極めて重要である。

多くの場合、AGMAやISOのような規格によって定義される要求品質レベルが、検査プロセスを決定します。これは、ギアがその用途の要求を満たしていることを保証します。

| 品質レベル(AGMA) | 代表的なアプリケーション |

|---|---|

| 問5~問7 | 一般産業機械、玩具 |

| 問8~問10 | 自動車用トランスミッション、工作機械 |

| 問11~問13 | 航空宇宙、高速パワートランスミッション |

| 問14 - 問15 | マスターギア、精密機器。 |

図面上でこれらの仕様を正しく理解することは譲れません。これは、お客様の設計を信頼性の高い高性能部品に仕上げるための青写真です。

完全な製造図面は究極のコミュニケーションツールです。設計エンジニアのビジョンが物理的な部品に完璧に変換され、あいまいさを排除し、コストのかかる製造ミスを防ぎます。

シングルヘリカルギアとダブルヘリカルギアの比較は?

シングルヘリカルギアとダブルヘリカルギアのどちらを選ぶかは、設計上の大きな選択です。これは、性能とコストの間の古典的な工学的トレードオフです。

ダブルヘリカルギア(ヘリングボーンギア)にはユニークな利点がある。それらは本質的に軸方向のスラストを打ち消す。そのため、より高いヘリックス角度が可能になる。

その結果、よりスムーズで静かなパワートランスミッションが実現する。しかし、この利点には代償が伴う。ヘリカルギアは、製造が非常に複雑で高価なのだ。これがヘリカルギアの設計の重要な点です。

主なトレードオフ

| 特徴 | シングルヘリカルギア | ダブルヘリカルギア(ヘリングボーンギア |

|---|---|---|

| 軸スラスト | 推力を生み出す | セルフキャンセル |

| オペレーション | スムーズ | 極めてスムーズで静か |

| コスト | より低い | かなり高い |

| 複雑さ | 作るのが簡単 | 製造が複雑 |

コア・デザインの選択:推進力対複雑さ

根本的な違いは、軸方向のスラストにある。単一のヘリカルギアは、回転する際に軸に沿って横に押し出されます。この力は、堅牢なスラストベアリングで管理する必要があります。これらのベアリングは、アセンブリ全体にコストと複雑さを加えます。

ダブルヘリカルギアは、この問題をエレガントに解決する。ダブルヘリカルギアは、基本的に2つのシングルヘリカルギアをミラーリングしたものである。片側からのスラストは、もう片側からのスラストを完全に打ち消します。この自己完結型の設計により、外部からのスラスト管理が不要になります。

ダブルヘリカルギアの性能向上

アキシャルスラストはもはや懸念事項ではないため、エンジニアはより高い螺旋角度を使用することができる。角度が高いということは、任意の瞬間により多くの歯が接触していることを意味する。これにより、負荷容量が増加し、動力の伝達がスムーズになります。その結果、振動が減り、運転音も静かになります。

製造業の挑戦

この優れた性能には、製造上の大きなハードルが伴う。完璧なアライメントで対向するヘリを作るのは難しい。歯切り加工は ホッビング10 特殊な工具や複数のセットアップが必要。

2つのハーフの間にずれが生じると、再び応力が加わる可能性がある。これは、設計の利点を否定することになります。PTSMAKEでは、この重要な精度を確保するために、高度なCNCマシンを使用しています。この精度は、高い製造コストに直結します。

| アスペクト | シングル・ヘリカル | ダブル・ヘリカル |

|---|---|---|

| ベアリングのニーズ | スラストベアリングが必要 | スラストベアリング不要 |

| ヘリックスの角度 | 推力による制限 | 滑らかさを求めるならもっと高くできる |

| 製造業 | 標準プロセス | 専門機械/セットアップ |

| 申し込み | 汎用 | 高トルク、高速 |

ダブルヘリカルギアは、軸方向のスラストを排除してスムーズな動作を実現することで、優れた性能を発揮します。しかし、ダブルヘリカルギアは複雑な製造工程を必要とするため、コスト面で大きな負担となります。理想的な性能と予算とのトレードオフなのです。

ギアの寿命において表面処理はどのような役割を果たすのでしょうか?

表面処理は最後の重要なステップです。摩耗や疲労に対するギアの回復力を決定します。部品の鎧と考えてください。

私たちは一般的に、これらの技術を大きく2つのカテゴリーに分類しています。その選択は、ギアの用途と素材に完全に依存します。

硬化カテゴリー

主な違いは、焼き入れの深さだ。ギア全体を硬くする必要があるのか、それとも表面だけを硬くする必要があるのか?

| 硬化タイプ | コア物件 | 表面特性 |

|---|---|---|

| スルーハードニング | ハード | ハード |

| ケース硬化 | タフ&延性 | ハード&耐摩耗性 |

この選択はパフォーマンスの基本である。

ケースハードニングは、歯車にとって優れた選択であることが多い。二重の特性を持つ部品ができる。非常に硬く耐摩耗性のある表面と、より柔らかく強靭なコアが得られます。

この組み合わせにより、接触応力による表面の摩耗を防ぐことができる。同時に、延性コアは破壊することなく衝撃荷重を吸収します。両方の長所を併せ持つのだ。このプロセスでは、鋼を加熱してその構造を オーステナイト11 クエンチする前に。

一般的な焼入れ方法

PTSMAKEでは、3つの主要な方法で作業することがよくあります。それぞれ、高応力ヘリカルギアの設計のようなアプリケーションにユニークな利点があります。

浸炭

この方法は鋼の表面に炭素を導入する。非常に硬く深いケースを作り出し、重荷重用途に最適です。しかし、部品に歪みが生じることがある。

窒化

窒化は窒素を使って表面を硬化させる。その結果、極めて高い表面硬度が得られる。このプロセスは低温で行われるため、歪みが最小限に抑えられます。そのため、精密歯車に最適です。

高周波焼入れ

この技術は電磁誘導を利用して表面を加熱する。高速かつ高精度です。特定の歯車歯部の局所的な硬化に優れています。

| 方法 | 主な利点 | 最適 |

|---|---|---|

| 浸炭 | 深型ハードケース | 高い衝撃荷重 |

| 窒化 | 高硬度、低歪み | 精密部品 |

| 高周波焼入れ | 高速で局所的なコントロール | 複雑なギア形状 |

表面処理は、スルーハードニングとケースハードニングに分けられる。浸炭、窒化、高周波焼入れのようなケース硬化法は、強靭なコアを維持しながら、硬く耐摩耗性のある表面を作り出します。この二重の性質が、ギアの稼動寿命と信頼性を大幅に延ばします。

基本的な幾何学的設計の計算方法は?

幾何学的設計計算は体系的なプロセスである。まず核となる要件から始めます。これらは通常、ギア比とシャフト間の中心距離です。

これらの出発点から、私たちは他のすべての重要なパラメーターを計画的に決定していく。それは、それぞれのピースが完璧にはまらなければならないパズルのようなものだ。

主なスタートの制約

あなたのデザイン全体は、2つの主要な価値観にかかっている。

| 制約 | 説明 |

|---|---|

| 必要比率 | 2つのギア間の速度とトルクの関係。 |

| センター・ディスタンス | 2本のシャフトの中心間の一定の距離。 |

この構造化されたアプローチにより、最終的な設計がすべての運用上のニーズを確実に満たすようになります。後でコストのかかるミスを防ぐことができます。

最初の要件から最終的な設計に至るまでには、明確な反復的方法論に従わなければなりません。AからBへの直線とは限りません。すべての制約を満たすためにパラメータを調整する必要があることもよくあります。

ステップごとの計算ガイド

まず、ギア比(i)と中心距離(a)を決定します。目標は、これらの制約に合うモジュール、歯数、ねじれ角の正しい組み合わせを見つけることです。

初期パラメータの選択

ヘリカルギヤの設計において、ヘリックス角度(β)はしばしば良い出発点となる。一般的な選択は15°から30°の間です。この選択は、ギアの強度と騒音レベルに直接影響します。

我々のテストによると、螺旋角が大きいほどスムーズな作動が得られる。しかし、軸方向のスラストが大きくなることも考慮しなければならない。

反復ループ

ヘリックスの角度を試せば、モジュールに近づくことができる。横方向のモジュール(mt)は中心距離と結びつけられ、一方 ノーマルモジュール12 は切削工具に関係する。両者は螺旋角で結ばれている。

標準モジュールを選び、歯数を計算する。ギア比を満たし、正確な中心距離に合う整数になるまで調整する。

| パラメータ | 関係/目標 |

|---|---|

| ピッチ径 | モジュールと歯数によって決まる。 |

| 歯の数 | ギア比を満たす整数でなければならない。 |

| フェイス幅 | 必要なトルク負荷に対応するサイズ。 |

PTSMAKEでは、これをスピードアップするためにソフトウェアを使用していますが、手作業のプロセスを理解することは、どのエンジニアにとっても重要です。それにより、結果を確実にチェックすることができます。

比率と中心距離から始まるこのステップバイステップのプロセスは、信頼できるフレームワークを提供します。ヘリカルギアのようなコンポーネントの機能的でロバストな幾何学設計を作成するために、モジュール、歯数、ねじれ角の相互接続された選択を通してガイドします。

適切な材料と熱処理を選択するには?

構造化された意思決定のフレームワークが鍵となる。材料選択から当て推量を排除します。このプロセスにより、ギアは確実に要求性能を満たすことができます。

ストレス計算から始める

まず、作用する力を理解する必要があります。運転中にギアが直面する曲げと接触応力を計算します。これらの数値が基礎となります。

材料特性図の使用

応力値を手に、材料チャートを参照する。AGMAのような組織の規格は、ここでは非常に貴重です。材料特性を図式化したものです。

目標は、鋼の合金と熱処理の組み合わせを見つけることです。この組み合わせは、十分な許容応力を提供しなければなりません。また、適切な安全マージンを含める必要があります。

| ストレスタイプ | 主な検討事項 |

|---|---|

| 曲げ応力 | 歯の破断抵抗に関係する |

| コンタクト・ストレス | 表面の耐孔食性に関係する |

この体系的なアプローチは、耐久性と信頼性の高い最終製品につながる。

選考の枠組み

ロバストなフレームワークは、コストのかかるエラーを防ぎます。応力を計算したら、次は材料特性を深く掘り下げます。使用寿命全体にわたって計算された荷重を処理できる材料を探すことになります。

セーフティ・マージンの役割

安全マージンは、単なる恣意的な緩衝材ではない。荷重計算の不確実性、材料の不一致、製造上のばらつきを考慮したものである。1.5から2.0のマージンが一般的ですが、これは変動する可能性があります。

用途に合わせた素材

PTSMAKEでは、このプロセスの指針としてAGMAチャートをよく使用します。これらのチャートには、様々な合金鋼や熱処理に対する許容応力値が記載されています。このデータは、オプションの迅速な比較に役立ちます。

例えば、計算の結果、高い表面硬度が必要になるかもしれません。そうすると、ケースハードニングプロセスを検討することになります。これは、耐久性のある ヘリカルギアの設計.

素材の 耐久限界13 は、この分析において重要な要素である。これは、材料が破損することなく、繰り返し応力サイクルにどのように耐えるかを決定します。

| 素材 | 一般的な熱処理 | 主なメリット |

|---|---|---|

| AISI 4140 | 焼入れ・焼戻し | 体幹の強さ、適度なコスト |

| AISI 8620 | 浸炭焼入れ | 優れた表面硬度、良好な靭性 |

| AISI 9310 | 浸炭焼入れ | プレミアム性能、高疲労寿命 |

この構造化された比較により、パフォーマンスとコストの最適なバランスを選択することができます。

強固なフレームワークは応力解析から始まる。次に材料チャートを使って選択します。最後に、常に安全マージンを含みます。これにより、部品の信頼できる性能と寿命が保証されます。

熱処理オプションを理解する

合金の選択は戦いの半分に過ぎません。熱処理プロセスこそが、材料の潜在能力を真に引き出すものなのです。それぞれの方法は、ユニークな特性のバランスを提供します。

浸炭と焼き入れ

これはケースハードニングプロセスである。低炭素鋼部品の表面に炭素を導入します。これにより、硬く耐摩耗性のある外層(「ケース」)が形成されます。

歯のコアはより柔らかく、より延性に富んでいる。この組み合わせは、破断せずに衝撃荷重を吸収する靭性を維持しながら、表面疲労に対する優れた耐性を提供します。

窒化

窒化はもうひとつの表面硬化プロセスである。窒素を使用して非常に硬い表面層を形成する。浸炭処理よりも低温で行われるため、部品の歪みが少なくなります。そのため、高精度の歯車に最適です。

スルーハードニング

焼き入れと焼き戻しと呼ばれるこの工程は、表面だけでなく歯車の歯全体を硬化させます。全体的な強度と靭性が向上します。一般的に、中程度の負荷がかかる用途では、より費用対効果の高い選択肢となります。

| 治療 | 表面硬度 | コア・タフネス | ディストーション・リスク |

|---|---|---|---|

| 浸炭 | 非常に高い | グッド | 中程度 |

| 窒化 | 高い | 変動あり | 低い |

| スルーハードニング | 中程度 | グッド | 中程度 |

お客様との作業では、アプリケーション固有のニーズを分析し、最適で費用対効果の高い熱処理を提案します。

最終決断を下す

適切な材料と熱処理を選択することは非常に重要なステップです。それはギアの寿命、信頼性、そして全体的なコストに直接影響します。体系的なアプローチは単に推奨されるだけでなく、不可欠です。

エンジニアリングの計算から始めましょう。曲げ応力と接触応力のデータを参考にしてください。

業界標準のチャートを使って選択肢を絞る。長期的なパフォーマンスを確保するため、常に保守的な安全マージンを考慮する。

この理路整然としたプロセスは、曖昧さを取り除きます。最終的な選択が確かな工学的原則に基づくものであることを保証します。PTSMAKEでは、初日から完璧に機能する部品をお届けするために、このフレームワークを使用しています。

要求されるギアの品質レベルはどのように決定するのか?

正しいギアの品質を選択することは、非常に重要な決断です。それは性能、寿命、そして全体的なコストに直接影響します。基本的には、予算と精度のバランスを取ることになります。

この選択は恣意的なものではない。具体的な動作要因によって導かれる。高速になればなるほど、正しく機能するために厳しい公差が要求されます。

主な決定要因

スピード、ノイズ、そしてアプリケーションの重要性です。ここでのミスマッチは、早期の故障や不必要な出費につながります。

| ファクター | 低い要件 | 高い要求 |

|---|---|---|

| 動作速度 | より低いAGMA/ISO品質 | より高いAGMA/ISO品質 |

| 騒音レベル | より低いAGMA/ISO品質 | より高いAGMA/ISO品質 |

| クリティカリティ | より低いAGMA/ISO品質 | より高いAGMA/ISO品質 |

AGMAまたはISOの品質番号が高いほど、公差が厳しいことを意味します。この精度により、モーション、振動、ノイズの誤差が減少します。しかし、製造の複雑さとコストも増加します。

スイートスポットを見つけることが重要です。ギヤの品質レベルをオーバースペックにすると、必要のない精度にお金を払うことになります。アンダースペックは、パフォーマンスの低下と潜在的なシステムの故障につながります。

コストとパフォーマンスのバランス

コストの上昇は直線的ではありません。AGMA 8からAGMA 10に移行すると、コストが大幅に上昇する可能性がある。AGMA12以上に移行するには、専門的な研削と検査が必要となり、価格はさらに上昇する。

動作速度の役割

高速システムは不完全性に敏感だ。わずかな誤差、例えば ピッチ偏差14は、高回転時に大きな振動と騒音を引き起こす可能性があります。これは、スムーズな動力伝達が最も重要であるヘリカルギアの設計を含むアプリケーションで特に当てはまります。2000RPM以上の回転数では、通常、より高品質のグレードが必要です。

ノイズと臨界

アプリケーションによっては、静かな動作が要求されます。医療機器やハイエンドの家電製品がその好例です。ここでは、より高いギア品質が譲れない。

航空宇宙やロボット工学では、失敗は許されません。ギアの重要性は、絶対的な信頼性を確保するために、速度やノイズに関係なく、非常に高い品質レベルを要求します。

| アプリケーション・タイプ | 代表的なAGMA品質範囲 |

|---|---|

| 消費財 | 6 - 8 |

| 産業機械 | 8 - 10 |

| 自動車 / EV | 9 - 11 |

| 航空宇宙 / 医療 | 11 - 13+ |

適切なギア品質の選択はトレードオフです。動作速度、ノイズの制約、アプリケーションの重要性と製造コストを慎重に比較検討する必要があります。計画的なアプローチは、過剰なエンジニアリングを防ぎ、不必要な精度に過剰な支払いをすることなく、必要な性能を確実に得ることができます。

実践的な選考方法

過去のプロジェクトで、私はシンプルな3段階のアプローチが最も効果的であることを発見した。この方法は、チームが混乱を避け、データに基づいた決断を下すのに役立つ。

まず、譲れない性能要件を明確に定義します。許容できる最大騒音レベルは?運転速度と負荷は?

第二に、AGMAまたはISOのチャートから、これらの要件を使用して開始品質範囲を特定します。これにより、議論のための技術的なベースラインが得られます。

最後に、製造パートナーと話し合ってください。PTSMAKEでは、お客様の設計を検討し、性能目標を満たす最も費用対効果の高い品質レベルを提案することができます。

パートナーシップが重要な理由

これらの基準は優れたガイドラインではあるが、それがすべてではない。実際の性能は、製造工程、材料の選択、組み立てに左右される。

そこで、メーカーとの強力なパートナーシップが貴重なものとなる。経験豊富なチームは、数字だけでは判断できません。AGMA 10ではなくAGMA 9を選択することの現実的な意味を理解し、生産量を数千ドル単位で節約できる可能性があります。

最終的な考察

最終的な目標は、アプリケーションのすべての性能要件を確実に満たす最低品質レベルを指定することです。"高ければ高いほど良い "と考える罠にはまってはいけません。

より良いものとは、あなたのプロジェクトと予算に完璧に適合するものです。単なる技術的な選択ではなく、戦略的な選択なのです。専門家と協力することで、最初から正しい選択ができるのです。

PTSMAKEで高精度ヘリカルギアソリューションを解き放つ

高度なヘリカルギアの設計でも、信頼性の高い高精度ギアの製造でも、PTSMAKEはお客様のプロジェクトを実現する準備が整っています。まずはお気軽にお問い合わせください!

角度のついた歯がギアの性能を向上させ、騒音を低減させるメカニズムをご覧ください。 ↩

この基本的なギアのコンセプトをよりよく理解するためのビジュアルガイドをクリックしてください。 ↩

詳細なヘリカルギア設計で、この重要な指標がギアの性能と寿命にどのように影響するかを理解してください。 ↩

この角度がギアフォースの計算や全体的な性能にどのような影響を与えるかについては、こちらをご覧ください。 ↩

この力がベアリングの選定や全体設計にどのような影響を与えるかについては、詳細ガイドをご覧ください。 ↩

この重要なギアの歯のカーブと、性能と効率への影響を理解する。 ↩

特殊な用途に使用される、強靭で自己潤滑性のある部品を作り出すこの粉末冶金プロセスについて詳しくご覧ください。 ↩

この重要なパラメータが、ギア設計と潤滑の選択にどのような影響を与えるかをご覧ください。 ↩

ギアの噛み合いを改善し、アンダーカットを防止するために、このファクターをどのように調整するかをご覧ください。 ↩

この一般的な歯切り方法と、複雑な形状に対する課題について学んでください。 ↩

鋼のこの重要な高温相と熱処理における役割について学ぶ。 ↩

正確なヘリカルギアの計算のために、ノーマルモジュールとトランスバースモジュールの決定的な違いを理解する。 ↩

この重要な特性が、部品の長期疲労寿命をどのように決定するかをご覧ください。 ↩

このわずかな変化が、ギアノイズや全体的な性能にどのような影響を与えるかを理解するには、クリックしてください。 ↩