ヒートシンクの材質を誤ると、熱管理システム全体が機能不全に陥ります。部品の過熱、性能低下、信頼性の急落を招き、本来なら単純な冷却ソリューションであるべきものが、高額なエンジニアリング上の悪夢へと変貌するのです。.

ヒートシンクの材料選定は、以下の4つの重要な要素に依存します:熱伝達効率のための熱伝導率、重量制約のための材料密度、コスト効率的な生産のための製造適合性、および特定の用途における長期信頼性のための環境耐性。.

このガイドでは、PTSMAKEで日常的に遭遇する20の実践的な材料選定シナリオを解説します。銅がアルミニウムよりも高コストであることが正当化される場合、セラミックスが高電圧用途で優れている理由、そして先進複合材料が従来の材料では解決できない課題をどう解決するのかを明らかにします。.

材料の密度が重要な実用パラメータである理由は何か?

材料を選定する際、密度は見過ごされがちだ。しかしこれは性能に直接影響する重要な要素である。単に重量の問題ではない。.

その重量に対してどれだけの力を得られるか、それが肝心だ。このバランスが鍵となる。.

強度重量比

この比率は材料の効率性を測る単純な指標である。軽量でありながら高強度であることが、多くの工学応用における理想的な目標だ。ここで材料選択は戦略的な判断となる。.

| 材料特性 | 重要性 |

|---|---|

| 高強度 | 負荷下での破損に耐える |

| 低密度 | 製品の総重量を削減します |

| 高い比率 | 最適な性能と効率 |

このバランスにより、より優れた、より効率的な製品が生み出されます。.

密度の理解は、仕様書上の単純な数値を超えたものです。それは実用的な応用と、製品の特定のニーズに対して可能な限り最良の結果を達成することに関わるのです。.

重量が重要な用途

航空宇宙産業や自動車産業では、1グラムの重ささえも重要だ。軽量な部品は燃費向上と高性能化につながる。低密度の材料は、航空機の積載量や自動車の加速性能に大きな差をもたらす。.

携帯電子機器にも同じ原理が適用される。軽量なスマートフォンやノートパソコンはユーザーにとってより便利である。ヒートシンク材料のような部品では、密度が熱容量と装置全体の重量の両方に影響を与える。これはPTSMAKEで頻繁に管理する重要なバランスである。.

密度がコストと設計に与える影響

材料の密度は直接的な経済的影響も及ぼす。密度の低い材料は輸送コストの削減につながる場合がある。さらに重要なのは、部品に必要な構造的サポートの量に影響を与える点である。.

軽量部品には頑丈さを抑えたフレームが適する場合があり、材料と複雑さを削減できます。これは当社のCNC加工プロジェクトにおける重要な考慮事項です。材料選択が単一部品だけでなく、アセンブリ全体に与える影響を常に分析しています。材料の 張力1 より大きな全体像の一部に過ぎない。.

| ファクター | 低密度の影響 |

|---|---|

| 材料費 | 重量で販売する場合はより安くなる可能性があります |

| 送料 | 積載量が軽いため減った |

| 構造的ニーズ | サポートが少なくて済む |

| 加工時間 | 材質によって異なる場合があります |

材料密度は性能、コスト、設計に影響を与える重要なパラメータである。特に航空宇宙や電子機器など重量に敏感な産業では、強度重量比が極めて重要であり、効率性と実用性に直接影響を及ぼす。.

加工性と成形性は材料選択をどのように制約するのか?

適切な放熱材の選択は、熱性能だけではありません。加工のしやすさはどうか?この問いは、最終コストと設計の自由度に直接影響します。.

製造が容易になることは、コスト削減を意味する。.

プロセスと経済学の連携

押出成形、プレス加工、機械加工が容易な材料は、時間と専用工具を削減できる。これは直接コスト削減につながる。例えばアルミニウムは、優れた機械加工性から好まれることが多い。.

簡単に比較してみよう:

| 特徴 | アルミニウム6061 | 銅 C110 |

|---|---|---|

| 加工性 | 素晴らしい | フェア |

| 成形性 | グッド | 素晴らしい |

| 相対コスト | より低い | より高い |

このバランスこそがプロジェクト成功の鍵である。.

製造方法の選択は極めて重要な決定事項である。それは設計の複雑さと予算の限界を最初から定義する。.

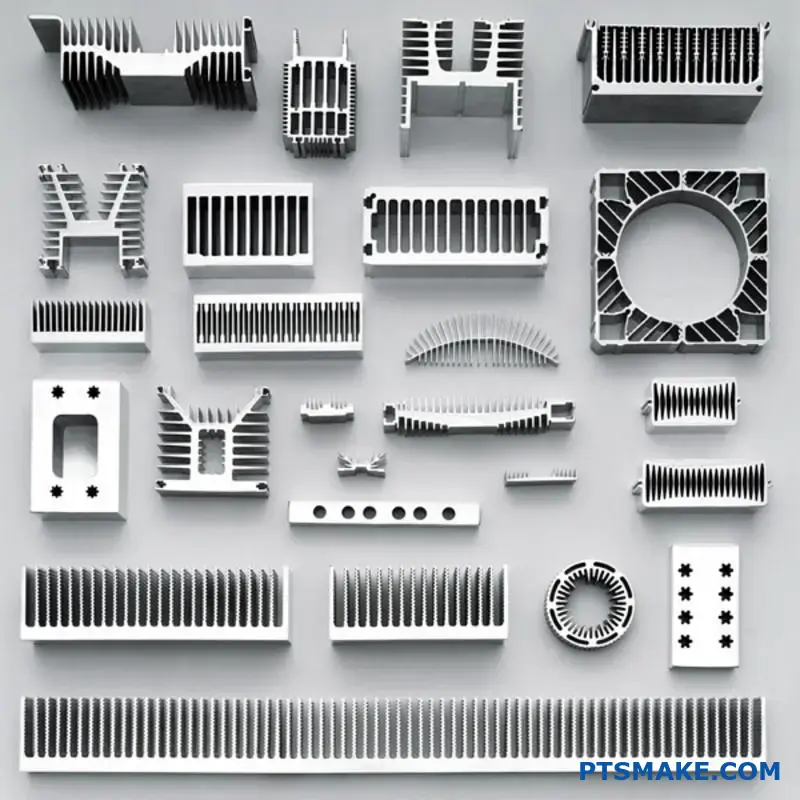

製造方法と設計の自由度

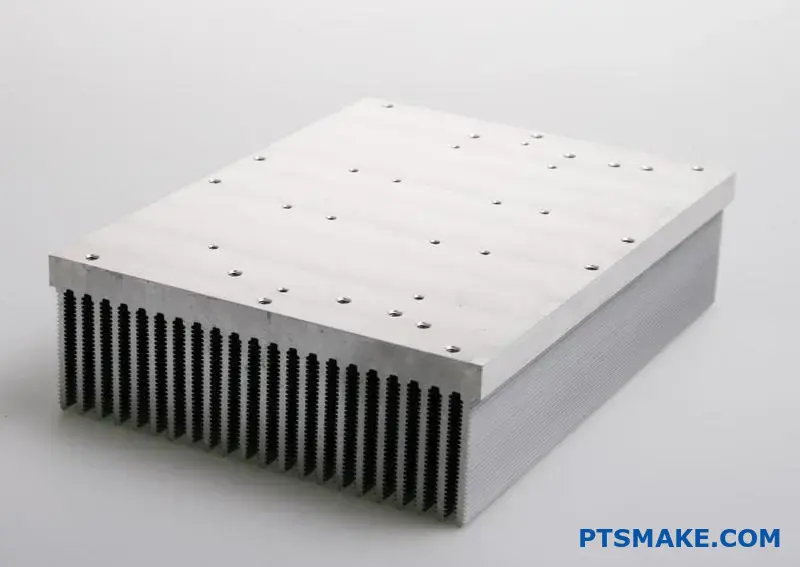

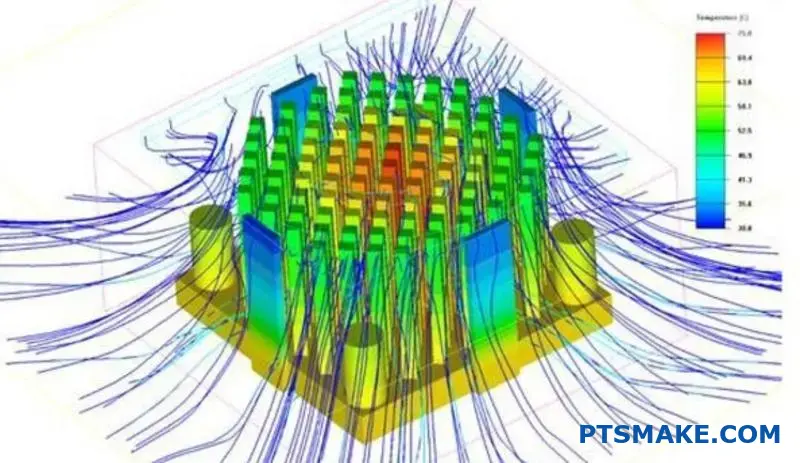

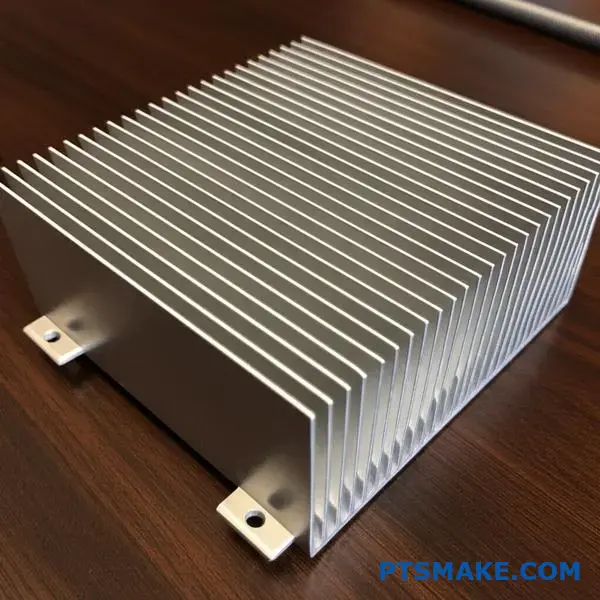

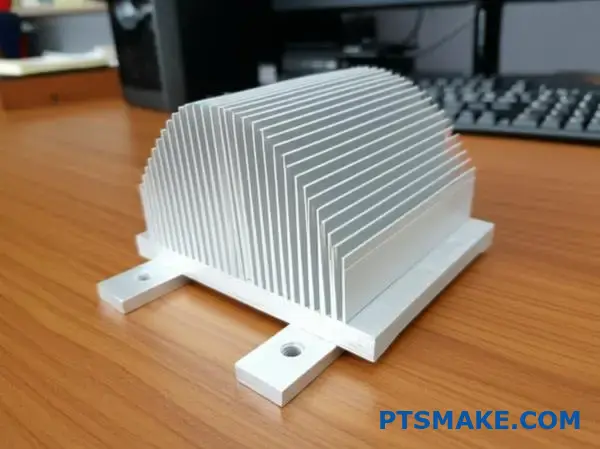

押出成形は、単純な直線状の放熱器プロファイルにおいて費用対効果に優れています。アルミニウムに最適です。ただし、複雑な形状には制限があります。プレス加工は、大量生産される薄フィン部品に最適ですが、金型の初期費用が高額になる場合があります。.

PTSMAKEの専門技術であるCNC加工は、最大限の設計自由度を提供します。厳密な公差で非常に複雑な形状を創出可能です。ただし、特に切削が困難な材料の場合、このプロセスはより高コストとなる可能性があります。.

材料挙動の課題

一部の材料は製造過程で変化する。このプロセスは 作業硬化2, 材料を強化できる一方で、脆くし、さらなる加工を困難にします。これにより複雑さとコストが増加します。.

この内訳を考えてみてください:

| 製造方法 | 代表的な素材 | デザインの複雑さ | コストへの影響 |

|---|---|---|---|

| 押出 | アルミニウム合金 | 低い | 低い |

| スタンピング | 銅、アルミニウム | ミディアム | 初期費用が高い、単価が低い |

| CNC加工 | 任意(例:銅) | 高い | 高い |

PTSMAKEでは、お客様がこれらの選択を行う際にご支援いたします。性能要件と予算制約の両方に合致する放熱器材料と製造プロセスを選定し、実用的で効果的な最終製品を実現します。.

製造プロセスは後付けの要素ではない。プロジェクトのコスト、スケジュール、設計の複雑性に直接影響を与える。ヒートシンクの材料選択は、実現可能かつ経済的な製造方法と互換性があるものでなければならず、成功を保証するために不可欠である。.

放熱材の主な分類は何ですか?

適切な放熱材の選択は極めて重要です。熱性能、重量、コストのバランスが求められます。PTSMAKEでは、日々お客様がこの判断を下すお手伝いをしています。.

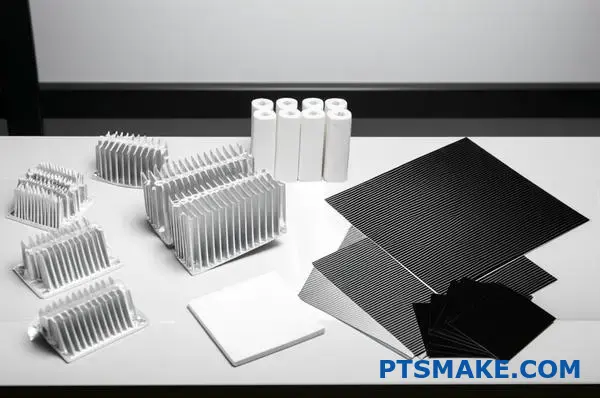

選択肢は通常、4つの主要なグループに分類されます。それぞれが特定の用途において明確な利点を持っています。.

材料分類の概要

材料は主に4種類に分類できます。これにより、あらゆるプロジェクトの初期選定プロセスが簡素化されます。.

| 素材カテゴリー | 主な利点 | 一般的な使用例 |

|---|---|---|

| 金属 | 高い熱伝導率 | CPU、パワーエレクトロニクス |

| 陶磁器 | 電気絶縁 | 高電圧IC |

| 複合材料 | オーダーメイド物件 | 航空宇宙、ハイエンドGPU |

| ポリマー | 低コスト&軽量 | 低消費電力LED |

このフレームワークは設計技術者にとって確かな出発点を提供する。.

素材特性の深掘り

これらのカテゴリーをさらに詳しく見ていきましょう。微妙な違いがプロジェクトの成否を左右します。私たちの経験上、こうした細部を見落とすと、多額の費用がかかる再設計につながることがあります。.

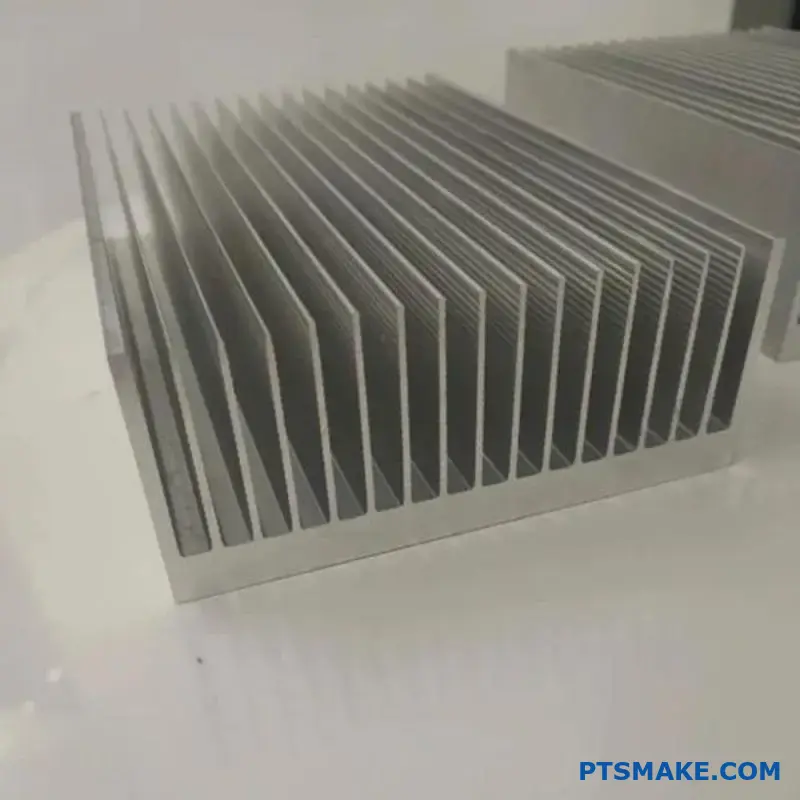

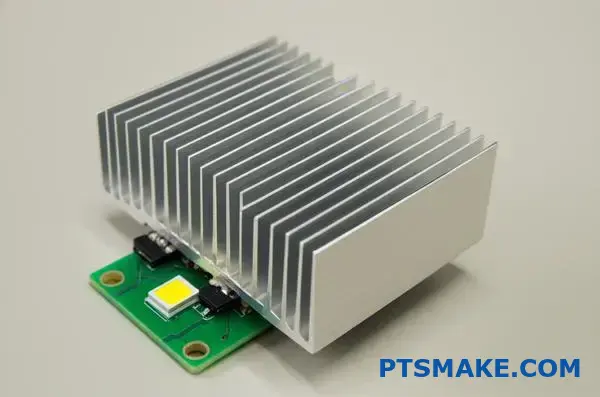

金属:業界標準

6061や6063などのアルミニウム合金は広く普及しています。コスト、重量、加工性のバランスに優れており、多くの汎用用途で定番の選択肢となっています。.

銅は最高の性能を求める場合の選択肢です。その熱伝導率はアルミニウムのほぼ2倍です。ただし、重量が重く、価格も高くなります。.

セラミックス&コンポジット:専門的ソリューション

セラミック製ヒートシンクは電気絶縁が必要な場合に最適です。窒化アルミニウムなどの材料は、放熱性を維持しながらも短絡を防止します。.

複合材料は最先端技術である。例えばグラファイトは優れた特性を有する。 異方3 熱伝導率。これにより、熱を非常に特定の方法で導くことが可能となり、コンパクトな電子機器において大きな利点となる。金属マトリックス複合材(MMCs)は特性をカスタマイズできるが、コストが高くなる。.

| 素材 | 熱伝導率 (W/mK) | 主な特徴 |

|---|---|---|

| アルミニウム(6061) | ~167 | コストとパフォーマンスのバランス |

| 銅(C110) | ~391 | 最高性能 |

| 窒化アルミニウム | ~170 | 電気絶縁体 |

| グラファイト | 25-1500 | 方向性熱伝達 |

熱伝導性ポリマー

これらのプラスチックは低電力デバイスに最適です。軽量で複雑な形状への成形が容易であり、大量生産においてコスト効率に優れています。金属の性能には及びませんが、適切な用途には完璧です。.

適切な放熱材の選定には、熱要件、コスト、製造方法のバランスが求められる。一般的なアルミニウムから先進的なグラファイト複合材まで、各カテゴリーは特定の技術的課題に対する独自の解決策を提供し、デバイスの最適な性能と信頼性を確保する。.

銅がアルミニウムよりも実用的に選ばれるのはいつですか?

銅とアルミニウムの選択は、往々にして古典的なトレードオフに帰着する。コストと性能のバランスが問われるのだ。アルミニウムは多くの用途でデフォルトの選択肢となっている。.

しかし「十分」では不十分な場合、どうなるのか?

コスト対パフォーマンスのバランス

場合によっては、銅の初期コストが高いことは賢明な投資となる。これは特に、厳しい熱管理課題において当てはまる。故障が許されない高出力電子機器を想像してほしい。.

トレードオフの簡略化した見方は以下の通りです:

| 特徴 | 銅 | アルミニウム(6061) |

|---|---|---|

| 熱伝導率 | ~385 W/mK | ~167 W/mK |

| 相対コスト | より高い | より低い |

| 加工性 | より困難 | より簡単に |

放熱が重要な場合、銅の優位性は明らかである。.

特定のハイステークスな用途を検証すると、この判断はより明確になる。単なるスペックシート上の数値向上ではない。それなしでは不可能あるいは信頼性に欠ける技術を可能にする点こそが重要なのである。.

ハイステークス熱管理

PTSMAKEにおける過去のプロジェクトでは、熱性能が製品の実現可能性に直接影響する設計を扱ってきました。適切な選択を行うことは 放熱材 重要な第一歩である。.

高熱流束環境

ごく狭い領域で大量の熱が発生する場所です。強力なレーザーダイオードやサーバーCPUのコアを想像してください。アルミニウムでは熱を十分に速く放散できない可能性があります。.

これにより過熱や部品の故障が発生します。優れた導電性を有する銅は、この点で優れています。熱を素早く放散し、温度を安定させ、信頼性を確保します。その低い 熱抵抗4 は重要な利点である。.

スペースに制約のある設計

現代のデバイスは小型化が進んでいる。医療機器からロボット工学まで、スペースは貴重だ。単に大きなアルミ製ヒートシンクを使うわけにはいかない。.

ここで銅の効率性が光る。小型の銅製ヒートシンクは、はるかに大型のアルミニウム製と同等の放熱性能を発揮する。これにより、より小型・軽量かつ高性能な製品設計が可能となる。当社ではこうした用途向けに、複雑な形状の銅部品を加工することが多い。.

| シナリオ | アルミニウム溶液 | 銅溶液 |

|---|---|---|

| 冷却 100W CPU | 大型ヒートシンク(ファン付き) | コンパクトな放熱器、おそらくファンレス |

| ハイパワーLED | アクティブ冷却が必要 | 自然冷却が可能 |

これは、銅がアルミニウムでは実現できない設計を可能にすることを示しています。.

アルミニウムはコスト効率に優れた選択肢であることが多い一方、高性能が求められる用途では銅が不可欠である。その優れた熱伝導性は、高熱流束や厳しいスペース制約のあるアプリケーションにおいて譲れない要素であり、信頼性と性能に対する投資を正当化するものである。.

グラファイトやダイヤモンドのような先端材料とは何か?

ここで材料の高性能領域に到達する。ここではコストは二の次となり、究極の性能が最優先される。.

焼鈍処理済み熱分解黒鉛(APG)と合成ダイヤモンドをご紹介します。これらは日常的な選択肢ではありません。最も厳しい熱的課題に対する解決策なのです。.

比類のない熱伝導率

その放熱能力は実に驚くべきものです。当社の試験では、従来の金属をはるかに凌駕する性能を示しています。最高クラスの放熱材です。.

| 素材 | 熱伝導率 (W/mK) |

|---|---|

| 合成ダイヤモンド | ~2200 |

| APG | ~1700 |

| 銅 | ~400 |

| アルミニウム | ~200 |

これらの材料は、故障が許されない用途に限定して使用されます。.

エリート素材のニッチ用途

なぜこれほど高価な材料を選ぶのか?それは他の材料では解決できない課題を解決するためだ。これらはニッチでコストを気にしない用途向けである。.

航空宇宙分野における焼鈍処理済み熱分解黒鉛(APG)

航空宇宙分野では、1グラムの重ささえも重要です。APGは優れた熱伝導体であるだけでなく、驚くほど軽量です。.

これにより衛星の熱管理システムに最適です。宇宙空間の極限温度下でも精密電子機器を保護します。独自の層状構造により、熱が平面全体に効率的に拡散します。これは高度に秩序立った構造による顕著な熱拡散効果によるものです。 異方性5 その特性において。.

PTSMAKEでは、様々なハイテク用途向けにグラファイトの機械加工を行ってきました。その特性が設計および製造プロセスに与える影響を理解しています。.

高電力電子機器における合成ダイヤモンド

熱伝導率において、ダイヤモンドに勝るものはない。合成ダイヤモンドは高電力電子機器に不可欠である。.

高度なレーダーシステムや高周波通信機器を想像してみてください。これらはごく狭い領域で膨大な熱を発生させます。合成ダイヤモンドは放熱板として機能し、重要な部品から瞬時に熱を奪い取ります。これにより過熱を防ぎ、信頼性を確保します。.

| 申し込み | 主要材料特性 |

|---|---|

| サテライト・エレクトロニクス | 軽量かつ高面内導電性(APG) |

| 高出力レーザー | 極限熱伝導率(ダイヤモンド) |

| 航空電子機器 | 耐久性と放熱性 (APG) |

| 高度レーダー | 最大放熱量(ダイヤモンド) |

APGと合成ダイヤモンドは熱管理技術の頂点を代表する。これらは、標準材料では不十分な航空宇宙分野や高出力電子機器の重要用途において、比類のない性能を提供する。過酷な環境下でのシステムの信頼性と機能を確保する上で、コストは二次的な要素である。.

セラミックヒートシンクの実用的な応用例は何ですか?

セラミックヒートシンクには画期的な利点がある。優れた熱伝導性と卓越した電気絶縁性を兼ね備えているのだ。これは稀有で貴重な組み合わせである。.

これは、彼らが直接通電中の電子部品に触れられることを意味します。追加の絶縁層は不要です。これにより設計と組み立てが簡素化されます。.

直接の接触が重要な場面

高出力電子機器やLEDを考えてみましょう。これらの部品は非常に高温になり、電圧を流します。標準的な金属製ヒートシンクが直接接触すると、短絡を引き起こす可能性があります。.

ここで陶器が 放熱材 輝きを放つ。熱を逃がしながら電気的短絡を防ぐ。.

従来型 vs セラミックヒートシンク

この表は組み立ての違いを示しています。.

| コンポーネントスタック(メタル) | コンポーネントスタック(セラミック) |

|---|---|

| ヒートシンク(金属製) | ヒートシンク(セラミック) |

| 絶縁パッド(熱伝導材料) | 電子部品 |

| 電子部品 | 該当なし |

ご覧の通り、セラミック製の方がよりシンプルです。.

セラミックヒートシンクの二重の役割は、単なる簡素化以上の価値を提供します。特定のシナリオにおいて熱管理を根本的に改善します。別個のサーマルインターフェースパッドが不要となることで、熱抵抗の層を排除します。.

熱伝導スタックの各層は抵抗を追加する。最高の熱伝導パッドでさえ、ある程度は熱の流れを妨げる。この層を取り除くことで、部品からヒートシンクへの熱伝達がより直接的になる。.

性能と信頼性への影響

この直接接触方式により動作温度が低下します。当社がPTSMAKEで実施した作業では、これにより性能向上と部品寿命の延長が確認されました。高 誘電率6 アルミナや窒化アルミニウムなどの材料は安全性を確保します。.

これはコンパクトで高電力密度のアプリケーションにおいて極めて重要です。電力変換器、ソリッドステートリレー、高度なモーター駆動装置などを考えてみてください。部品点数が少ないということは、故障の可能性のある箇所も少ないことを意味します。.

組立の利点

製造プロセスを簡素化する仕組みは以下の通りです:

| アスペクト | 金属シンク+断熱材 | セラミックシンク |

|---|---|---|

| 部品数 | より高い(3つ以上の部分) | 下段(2部) |

| 組み立て時間 | 長い | より短い |

| エラーの可能性 | より高い | より低い |

| 長期信頼性 | グッド | 素晴らしい |

この合理化されたアプローチにより、組立コストの削減と製品の一貫性向上が可能となり、これはあらゆる製造管理者にとって重要な目標である。.

セラミックヒートシンクは、熱伝導性と電気絶縁性の両方を備える点で優れています。この独自の二重機能により、通電部品との直接接触が可能となり、設計が簡素化され、故障点が排除され、コンパクトなパワーエレクトロニクスにおける熱性能が向上します。.

金属基複合材料(MMCs)は、どのように特定の問題を解決するのか?

金属基複合材料(MMCs)は高度に設計された材料である。基材となる金属と補強材を組み合わせることで、強力かつ独自のハイブリッド構造を生み出す。.

優れた例がアルミニウム・シリコンカーバイド(AlSiC)である。アルミニウムの軽さとシリコンカーバイドの低膨張特性を兼ね備えている。.

この混合物により、単一材料では得られない特性を実現します。高い熱伝導率と低い膨張率を両立させています。これは優れた 放熱材. これにより、特に高度な電子機器における特定の課題が解決されます。.

| プロパティ | 単結晶アルミニウム | 炭化ケイ素 | アルミニウム・シリコン・カーバイド複合材料 |

|---|---|---|---|

| 熱伝導率 | 高い | 中程度 | 非常に高い |

| CTE(拡張) | 高い | 低い | 非常に低い(調整可能) |

| 密度 | 低い | 低い | 非常に低い |

MMCの背後にある技術

MMCは単なる混合物ではありません。慎重に設計された材料です。主な目的は、非常に特定の特性を持つ製品を作り出すことです。我々は、ユニークで要求の厳しい用途に合わせてそれらを調整できます。.

構成要素の理解

金属マトリックス(アルミニウムなど)は延性を提供する。また優れた熱伝導性と電気伝導性を示す。補強材(炭化ケイ素粒子など)は剛性を付加する。さらに熱膨張率を大幅に低減する。.

当社の過去の熱管理プロジェクトでは、このカスタマイズが極めて重要です。標準材料ではしばしば厳しい妥協を強いられます。高い熱伝導率を得られる代わりに、高い膨張率も伴う可能性があります。MMCはこの困難なトレードオフを解消します。.

電子機器パッケージングの難題を解決する

高出力電子機器について考えてみましょう。シリコンチップは熱膨張係数(CTE)が非常に低いです。標準的なアルミニウム製ヒートシンクに取り付けると、問題が発生します。.

異なる膨張率は巨大な応力を生み出します。これは時間の経過とともに部品の故障につながる可能性があります。AlSiCはこの問題を完璧に解決します。その熱膨張係数(CTE)をシリコンに厳密に一致させるように設計できます。これにより機械的応力が低減されます。この材料の高い熱伝導率も熱を効率的に除去します。 マトリクス-補強材界面7 ここでの一貫した性能には不可欠である。.

この表は個別の役割を示しています:

| コンポーネント | 主な役割 | 主要な貢献 |

|---|---|---|

| 金属マトリックス(例:Al) | 宿主物質 | 延性、熱伝導率 |

| 補強材(例:SiC) | プロパティ修飾子 | 剛性、低い熱膨張係数 |

このターゲットを絞ったアプローチこそがMMCの真価である。従来の金属では到底追いつけない領域で、真の解決策を提供してくれるのだ。.

AlSiCのような複合材料(MMC)は単なる混合物ではなく、設計された材料である。低熱膨張係数(CTE)や高熱伝導率といった特性を組み合わせることで、単一材料では単独で解決できない電子機器の熱応力といった特定の問題を解決する。この特性により、複合材料は極めて高い効果を発揮する。.

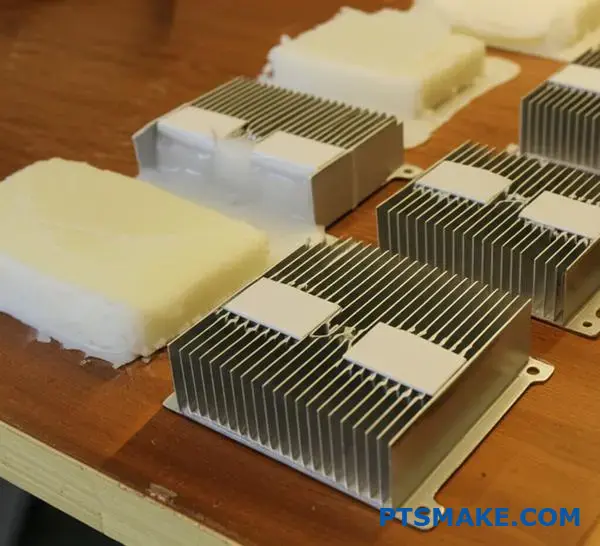

サーマルインターフェース材料(TIM)の種類にはどのようなものがありますか?

適切な熱伝導材(TIM)の選択は極めて重要です。単に最高の熱伝導率を選ぶだけでは不十分です。.

TIMの形状も同様に重要です。製造工程、信頼性、そして総コストに影響を与えます。.

利用可能な主要なタイプを探ってみましょう。それぞれが異なる熱的課題に対して、独自の特性のバランスを提供します。.

簡単な比較

当社はお客様の具体的な組み立て目標や性能目標に基づき、選択を支援することがよくあります。以下に簡単な内訳を示します。.

| TIMタイプ | 主な利点 | 一般的な使用 |

|---|---|---|

| サーマルグリース | ハイパフォーマンス | CPU、GPU |

| サーマルパッド | 使いやすさ | チップセット、メモリ |

| 相変化 | 信頼性 | ハイパワーサーバー |

| 粘着テープ | 構造的結合 | LED照明 |

この多様性により、ほぼあらゆる用途に最適なソリューションを提供します。.

これらの選択肢をさらに詳しく見ていきましょう。それぞれに固有のトレードオフがあり、PTSMAKEでの過去のプロジェクトで実際に生じた事例があります。.

サーマルグリース(ペースト)

グリースは一般的に最高の熱性能を発揮します。微細な表面の隙間に完全に密着するため、非常に薄い接着層厚を実現します。.

ただし、これらは扱いにくく、均一に塗布するのが難しい場合があります。また、時間の経過とともに「ポンプアウト」が発生するリスクがあり、材料が押し出されて性能が低下します。.

サーマルパッド

パッドは最も簡単に使用できます。あらかじめカットされた一枚のシート状で、取り扱いや貼り付けが容易です。このため大量生産の自動組立に最適です。.

トレードオフとして、グリースよりも熱性能が劣ります。それらはより厚く、表面への密着性が劣ります。これにより全体的な 熱インピーダンス8 インターフェースの.

相変化材料(PCMs)

PCMは巧妙なハイブリッド方式を提供する。室温では固体であるため、パッドと同様に扱いやすい。.

デバイスが加熱されると、それらは溶けてグリースのように流れ出ます。これにより優れた表面濡れ性が得られます。その後冷却されると再固化し、所定の位置に固定されます。.

熱接着テープ

これらのテープは熱伝導と機械的結合の両方を提供します。これにより設計が簡素化され、部品点数が削減され、クリップやネジの必要性がなくなります。 放熱材 組立.

その熱性能は一般的にグループ内で最も低い。しかし、その利便性により特定の用途に最適である。.

| 特徴 | グリース | パッド | PCM | テープ |

|---|---|---|---|---|

| パフォーマンス | 最高 | 中程度 | 高い | 最低 |

| 申し込み | 手動/ディスペンサー | 手動/自動 | 手動/自動 | マニュアル |

| 再加工可能? | はい | はい | 難しい | いいえ |

| ボンディング? | いいえ | いいえ | いいえ | はい |

適切な熱界面材料(TIM)の選定には、熱要件、製造プロセス、信頼性のバランスが求められます。各タイプには明確な長所と短所があります。最適な選択は常に、製品の設計、使用用途、生産量によって異なります。.

熱伝導性ポリマーは実際にどのように使用されるのか?

放熱材の材料といえば、金属が従来からの選択肢です。しかし、熱伝導性ポリマーが新たな可能性を生み出しています。これらは強力な利点の組み合わせを提供します。.

これらの材料は軽量でコスト効率に優れています。また、当社PTSMAKEが専門とする射出成形プロセスにより、驚くべきデザインの自由度を実現します。.

ポリマーヒートシンクの台頭

ポリマーはもはや筐体用だけではない。特に金属が過剰設計となる特定の用途において、熱管理のための現実的な選択肢となっている。.

金属に対する主な利点

次回の放熱材選定時には、これらの利点を考慮してください。これらは最終製品のコストと性能に劇的な影響を与える可能性があります。.

| 特徴 | 導電性ポリマー | 従来型金属(例:アルミニウム) |

|---|---|---|

| 重量 | 軽量 | より重い |

| コスト | しばしば低い | 高い材料費 |

| 製造業 | 射出成形可能 | 機械加工、押出、ダイカスト |

| デザイン | 高い複雑性が可能 | プロセスによって制限される |

これらの特性により、低電力電子機器に最適です。.

ポリマーは熱管理における「金属のみ」という固定観念に挑戦する。しかし、その理想的な使用事例を理解することが極めて重要だ。特に高電力環境では、アルミニウムや銅の万能な代替品ではない。.

主な違いは熱伝導率です。金属は依然として熱を伝導する能力がはるかに優れています。では、ポリマーはどこに位置づけられるのでしょうか?

用途に合わせた素材

その秘訣は、材料特性と設計のバランスにあります。射出成形により複雑な形状を実現できます。放熱のための表面積を最大化する、複雑なフィンやピンを想像してみてください。.

この設計の柔軟性は、ポリマーの低い導電性を補うのに役立ちます。当社の試験結果に基づけば、適切に設計されたポリマー製ヒートシンクは、低電力用途において設計の劣る金属製ヒートシンクを上回る性能を発揮します。このプロセスにより機能の統合が可能となり、組立工程とコストを削減できます。これは、加工アルミニウムから成形ポリマーへ移行した過去のクライアント案件で確認された事実です。.

単に材料の素の性能だけでなく、その材料がよりスマートな設計を可能にする点も重要です。このアプローチは、特に重量とコストが重要なコンシューマーエレクトロニクスにおいて、製品全体の質向上につながることがよくあります。すべてのポリマーが 等方性熱伝導率9, これは重要な設計上の考慮事項である。.

アプリケーションのスイートスポット

| 申し込み | ポリマーが優れた性能を発揮する理由 |

|---|---|

| LED照明 | 低発熱、複雑な形状が必要。. |

| コンシューマー・エレクトロニクス | 減量は極めて重要である。. |

| 自動車用センサー | 耐食性と軽量化。. |

熱伝導性ポリマーは、特定の低電力用途において金属製ヒートシンクの優れた代替品となる。軽量性、低コスト、そして射出成形による高い設計自由度により、効率性が重要な現代の電子機器やLED照明システムに理想的である。.

熱管理における相変化材料(PCM)とは何ですか?

相変化材料は熱を管理するユニークな方法を提供する。それらは自身の温度を大きく変化させることなく熱エネルギーを吸収・放出する。これは固体から液体への融解のような相転移の過程で起こる。.

この特性により、急激な温度上昇への対応に優れています。熱スポンジのように過剰なエネルギーを吸収し、敏感な部品を冷却・安定化させます。特定の用途において、より優れた放熱材と捉えてください。.

潜熱と顕熱

| 熱タイプ | 温度変化 | メカニズム |

|---|---|---|

| 顕熱 | 気温が上昇する | 物質はエネルギーを吸収し、より高温になる。. |

| 潜熱 | 一定に保たれる | 物質はエネルギーを吸収して相変化を起こす。. |

PCMが熱緩衝材として機能する仕組み

PCMの真の力は、一時的な熱バッファとして機能する能力にある。デバイスがピーク負荷を経験した際に熱を吸収し、システムの過熱を防ぐ。.

ピーク負荷が過ぎると、PCMは蓄積した熱を徐々に放出する。この熱は従来の冷却システムによって放散される。このプロセスは材料の特性に依存している。 融解潜熱10.

このバッファリングは現代の電子機器において極めて重要です。例えばプロセッサは、非常に断続的な作業負荷を持っています。PCMは短時間かつ高強度の計算バーストによる熱を吸収できます。PTSMAKEでの過去のプロジェクトでは、PCMを統合した筐体を設計し、このような急激な温度上昇から敏感な電子機器を保護してきました。.

間欠負荷を伴うアプリケーション

PCMは万能の解決策ではありません。熱負荷が不安定な状況で真価を発揮します。.

| 申し込み | ピーク負荷源 | PCM機能 |

|---|---|---|

| コンシューマー・エレクトロニクス | CPU/GPU処理のバースト | 急激な発熱を吸収し、サーマルスロットリングを防止します。. |

| 電気自動車 | 急速充電/急速放電 | バッテリーの温度急上昇を管理します。. |

| 太陽エネルギー | 日中の日光曝露 | 太陽エネルギーを熱として蓄え、後で使用する。. |

| 医療機器 | アクティブ動作サイクル | 安定した動作温度を維持します。. |

この手法は受動的で信頼性の高い熱制御を実現します。これにより、より大型で複雑な能動冷却システムが不要となります。.

PCMは潜熱を利用して一定温度で熱を吸収・放出する。これにより、断続的なピーク負荷が発生する用途において理想的な熱バッファとなり、部品を熱損傷から保護し安定した性能を確保する。.

製造プロセスは材料分類をどのように規定するのか?

適切な材料の選択は、その最終的な特性だけに関わるものではない。どのように成形できるかも重要な要素だ。製造プロセスそのものが実用的な分類体系を生み出す。.

製造方法を最初に考慮することは、材料選定を簡素化することが多い。これにより、後々の高コストな設計変更を回避できる。.

プロセス主導の材料選定

各製造方法には、それぞれ最適な材料がある。鋳造に最適な材料をプレス加工しようとはしないだろう。.

以下は、プロセスと材料を結びつける簡易ガイドです。.

| 製造工程 | 適切な材料の例 | 主な特徴 |

|---|---|---|

| 押出 | アルミニウム 6063 | 優れた成形性 |

| ダイカスト | アルミニウム A380 | 優れた流動性、鋳造性 |

| スタンピング | アルミニウム1100 | 高い延性 |

| CNC加工 | アルミニウム 6061-T6 | 良好な加工性 |

このアプローチにより、設計を最初から実際の生産環境に合わせて調整することが可能になります。.

製造可能性のより深い考察

プロセスと材料の関係は物理学に根ざしている。材料の内部構造が、力・熱・圧力への応答方法を決定する。これが、材料を最適な成形方法によって分類できる理由である。.

押出加工のお気に入り

押出成形には、ダイスを通しても割れない材料が必要です。アルミニウム6063はその代表例です。その特性により複雑な形状が可能で、カスタムヒートシンク材料として最適な選択肢となります。銅も押出性に優れますが、コストが高くなります。.

ダイカスト合金

ダイカスト成形には、溶融時に優れた流動性を示す材料が求められる。複雑な金型キャビティを完全に充填しなければならない。ザマックやアルミニウムA380などの合金は、この目的のために設計されている。これらは強固な、ニアネットシェイプの部品として固化する。.

板金加工と成形

プレス加工には、鋼材1018やアルミニウム1100のような延性が高い材料が用いられる。これらの材料は、破断することなく曲げ、絞り、延伸が可能である。その結晶構造がこのような塑性変形を可能にしている。材料の結晶粒方向も成形に影響を与え、これは 異方性11.

CNC加工のチャンピオン

CNC加工において重要なのは「加工性」です。これは材料が切削されやすい度合いを指します。アルミニウム6061やPEEKなどの材料は、予測可能な切削特性を示します。良好な表面仕上げが得られ、工具の過度な摩耗も引き起こしません。PTSMAKEでは、これらの特性を分析し、工具経路と切削速度を最適化します。.

| プロセス | 主な利点 | 共通の課題 |

|---|---|---|

| 押出 | 一定断面における費用対効果が高い | 2Dの複雑さに限定される |

| ダイカスト | 複雑な部品の高速生産 | 初期金型コストが高い |

| スタンピング | 大量生産の板金部品に最適 | 材料の薄肉化とスプリングバック |

| CNC加工 | 高精度と設計の柔軟性 | 部品あたりのサイクルタイムの遅延 |

適切な組み合わせの選択は重要なステップです。これにより、プロジェクトの性能と製造可能性の両方が確保されます。.

製造プロセスでは、材料の加工性を基に材料を分類する。押出成形、鋳造、プレス加工、機械加工に適した材料を選択することは、効率的でコスト効果の高い生産サイクルを実現し、最終部品が全ての仕様を満たすために極めて重要である。.

どのような表面仕上げが使用され、どのように選択されるのか?

放熱器の表面仕上げの選択は極めて重要です。単なる見た目の問題ではありません。適切な仕上げは性能と寿命を向上させます。.

仕上げの機能的役割

表面処理はヒートシンクを腐食から保護します。また、放熱性能を向上させることもできます。.

時には、仕上げを一切施さないことが最良の選択となる。これによりコストを削減できる。PTSMAKEでは、あらゆるプロジェクトにおいてこれらの要素を慎重に検討している。.

| ファクター | 主な検討事項 |

|---|---|

| パフォーマンス | 熱伝達を改善しますか? |

| 保護 | それは腐食を防ぎますか? |

| コスト | 追加費用は正当化されるのか? |

正しい選択をする:詳細な分析

この決定は、3つの主要な要素のバランスを取ることに帰着します。それらは性能要件、運用環境、プロジェクト予算です。それぞれの仕上げには固有のトレードオフが存在します。.

陽極酸化処理:性能向上剤

アルミニウム製ヒートシンクには陽極酸化処理が最適です。これにより耐久性のある耐食性層が形成されます。さらに重要なのは、表面の熱伝導率が大幅に向上することです。 放射率12. これによりヒートシンクが熱をより効率的に放散できるようになります。これはパッシブ冷却システムにとって大きな利点です。.

クロメート変換皮膜:プロテクター

腐食が主な懸念事項であれば、クロメート処理が最適です。ただし、電気伝導性を維持することも重要です。優れた防食性を提供し、陽極酸化処理よりも低コストです。このため、優れた中間的な解決策となります。.

未完:経済的選択肢

放熱器の素材を未加工のままにするのが最も費用対効果の高い選択肢です。管理された非腐食性環境では良好に機能します。予算が限られており、用途が許す場合、これは非常に実用的な選択肢です。.

以下に、ご判断の参考となる簡単な比較を示します。.

| 終了 | 主なメリット | 最適 | キー・トレードオフ |

|---|---|---|---|

| 陽極酸化処理 | 強化された熱放射 | 高性能パッシブ冷却 | より高いコスト |

| クロメート処理 | 耐食性 | 腐食性環境 | 熱的利点の低下 |

| 未完成 | 低コスト | 制御された環境 | 追加の保護なし |

表面処理の選択——陽極酸化処理、クロメート処理、あるいは無処理——は戦略的な決定である。これは、熱性能要件、環境暴露、およびプロジェクト予算の具体的なバランスに依存する。これはヒートシンクの設計と製造における重要なステップである。.

異なる材料を用いて製造適性設計(DFM)をどのように行うか?

製造可能性を考慮した設計とは、選択した製造プロセスのルールに従うことを意味します。各方法には固有の要件があり、それらを無視すると遅延やコスト増につながります。.

三つの一般的なプロセスを見てみましょう。.

押出成形のためのDFM

押出成形部品、例えばアルミニウムのような一般的な放熱材を使用する部品では、フィンアスペクト比が重要である。これはフィンの高さと厚さの比率を指す。.

ダイカスト用DFM

ダイカストでは、抜き勾配が極めて重要です。これは垂直壁面のわずかなテーパーであり、部品を金型からきれいに取り出すのに役立ちます。.

CNC加工のための設計製造(DFM)

工具のアクセスがCNC加工の全てである。切削工具が表面に到達できなければ、加工は不可能だ。この単純なルールが複雑な部品を形作る。.

| プロセス | 主要DFMガイドライン | なぜ重要なのか |

|---|---|---|

| 押出 | フィンアスペクト比 | 工具破損を防止し、材料の流れを確保します |

| ダイカスト | ドラフト角度 | 部品の排出を容易にし、表面損傷を回避する |

| CNC加工 | ツールアクセス | 機能の実現可能性を判断し、コストに影響を与える |

製造を成功させるには、工程固有のルールを理解することが不可欠です。これらのガイドラインが設計者や技術者にとってなぜそれほど重要なのか、さらに深く掘り下げてみましょう。.

アスペクト比の理解

アルミニウム押出成形では、高アスペクト比(細長いフィン)の製造は困難である。ダイス・タングが圧力下で破損する可能性がある。当社が顧客と行うヒートシンク設計では、熱性能と製造可能なアスペクト比のバランス調整が頻繁に必要となり、最適な結果を得るためには通常6:1以下に抑える。.

ドラフト角度の重要性

ダイカストでは、十分な抜き勾配の不足が一般的な設計上の欠陥である。これがなければ、部品は抜き時に金型に擦れる。これにより外観不良が生じ、金型自体を損傷する可能性がある。PTSMAKEの過去のプロジェクトでは、わずか1~2度の抜き勾配を追加するだけで、主要な生産上の問題を解決し、サイクルタイムを短縮し、防止できた。 多孔性13.

ツールへのアクセスについて考える

CNC加工においては、設計者は切削工具の経路を視覚化する必要がある。内角には工具に合わせた半径が必要となる。深いポケット加工には細長い工具が求められる。これらの工具は剛性が低く振動しやすく、表面仕上げや精度に影響を及ぼす可能性がある。.

| デザイン特集 | ツールアクセス課題 | DFMソリューション |

|---|---|---|

| ディープ・ポケット | 工具の長さと剛性 | ポケットを広くし、可能であれば奥行きを減らす |

| シャープな内角 | ツールは鋭角を作成できません | 内側半径(フィレット)を追加する |

| アンダーカット | 標準的な工具では届かない | 機能を再設計するか、専用工具を使用する |

押出成形、ダイカスト、CNC加工におけるDFMガイドラインの順守は極めて重要です。アスペクト比、抜き勾配、工具アクセスといった概念を理解することで、材料選択が直接的に成功したコスト効率の高い製造結果につながります。.

高出力LEDの材料をどのように選択しますか?

高出力LED用の放熱材選定は極めて重要な課題である。強大な熱の管理と長期的な信頼性の確保とのバランスが求められる。不適切な選択は早期故障を招く可能性がある。.

主な課題は高い熱流束である。しかし、もう一つ、しばしば見過ごされがちな問題が材料の膨張である。これは時間の経過とともに繊細なLED基板を損傷する可能性がある。.

応用問題

高出力の産業用照明器具を考えてみましょう。故障することなく何千時間も稼働し続ける必要があります。ここで材料の選択が全てを左右します。.

| 特徴 | 重要性 | 失敗の結果 |

|---|---|---|

| 放熱 | 非常に高い | LEDの焼損、寿命の短縮 |

| 低熱膨張係数対応品 | 非常に高い | 基板の割れ、破損 |

| 耐久性 | 高い | 物理的損傷、信頼性の低さ |

高出力アプリケーションでは、優れた熱伝導性だけでは不十分です。真の課題は、長年にわたる加熱・冷却サイクルによって生じる応力を管理することにあります。ここで材料特性を詳細に検討する必要があります。.

低熱膨張係数の重要性

熱膨張係数(CTE)が鍵となる。ヒートシンク材料とLED基板の間に大きな不一致があると、膨大な応力が生じる。この応力は微細な亀裂を引き起こす可能性があり、さらには 層間剥離14. これらの問題は最終的にLEDの故障を引き起こします。.

先端材料の評価

PTSMAKEでは、お客様がこの選択を行う際によくご支援いたします。特定の用途と予算に合った適切なバランスを見極めることが重要です。.

ダイカストアルミニウム

A380のようなダイカストアルミニウム合金は一般的な出発点である。優れた熱性能を提供し、大量生産において費用対効果が高い。しかし、最も要求の厳しい用途において、その熱膨張係数が常に十分に低いとは限らない。.

金属基複合材料(MMCs)

究極の信頼性を追求するため、MMC(金属複合材料)に注目しています。これらは、炭化ケイ素(AlSiC)で強化されたアルミニウムのようなエンジニアリング材料です。高い熱伝導性と、非常に低く調整可能な熱膨張係数(CTE)という卓越した組み合わせを実現します。当社のCNC加工技術により、これらの先進材料から複雑な形状の放熱器を製造することが可能です。.

| 素材 | 熱伝導率 (W/mK) | CTE (ppm/°C) | 相対コスト |

|---|---|---|---|

| ダイカストアルミニウム (A380) | ~96 | ~22 | 低い |

| MMC(例:AlSiC) | 180-200 | 7-12 | 高い |

選択は往々にして、要求される寿命と動作環境によって決まる。.

高出力LEDにおいては、材料選定は放熱性と熱膨張応力の両方を考慮する必要がある。MMCのような先進材料は、LED基板の熱膨張係数(CTE)に適合させることで優れた長期信頼性を提供し、重大な故障を防止するが、ダイカストアルミニウムよりも初期コストは高くなる。.

ファンレスで密閉された筐体向けの物理的解決策を提案する。.

ファンレスで密閉された筐体の設計は、重大な熱的課題をもたらす。繊細な電子機器を埃や湿気から保護する必要がある。しかし、これにより熱が閉じ込められる。.

ケーシングとしてのクーラー

解決策は、筐体全体をパッシブヒートシンクとすることである。これには優れた熱特性を備えた材料が必要となる。また、容易に成形できることも求められる。.

素材の選択

押出成形アルミニウムは、この放熱器材料として最適な選択肢であることが多い。その特性により、ファンを使用せずに効果的に熱を放散するのに理想的である。.

| プロパティ | 添付書類の利点 |

|---|---|

| 高い熱伝導率 | 素早く熱を逃がす |

| 可鍛性 | 統合フィンを可能にする |

| 軽量 | 製品の総重量を削減します |

この巧妙な設計により、デバイスは常に涼しく保たれ、環境要因から保護されます。.

押出成形アルミニウムは、こうした要求の厳しい用途において私が推奨する素材です。PTSMAKEでは、CNC加工技術を活用し、押出材から複雑な筐体形状を創出します。これにより冷却フィンを筐体構造に直接組み込むことが可能となります。.

表面積の最大化

これらのフィンは放熱に利用できる表面積を劇的に増加させます。表面積が大きくなるほど、冷却はより速く、より効率的に行われます。これが受動的熱管理の核心原理です。製品自体の本体を利用して作業を行うのです。.

伝導性を超えて

アルミニウムの熱伝導率は高いが、それは事実の一部に過ぎない。表面仕上げが極めて重要な役割を果たす。その放熱能力は、その 放射率15. 光沢のある未加工のアルミニウム表面は、熱を放散する能力が驚くほど低い。.

クライアントとの共同研究において、表面処理を施すことで熱性能が大幅に向上することが判明しました。この目的には、陽極酸化処理が広く採用され効果的な選択肢です。.

| 表面仕上げ | 相対熱放射 |

|---|---|

| ポリッシュド・アルミニウム | 貧しい |

| マットブラック陽極酸化処理 | 素晴らしい |

| 標準陽極酸化処理 | グッド |

この処理は、周囲の環境に熱エネルギーを放出しやすい表面を形成します。これは性能に大きな差をもたらす重要な詳細です。.

ファンレスの密閉筐体において、解決策はスマートな設計と材料選択にある。押出成形アルミニウムを用いてフィンを一体化した筐体を形成することで、製品全体を効果的な受動型ヒートシンクへと変貌させ、信頼性の高い熱管理を実現する。.

EVバッテリーパックの熱管理はどのように行いますか?

理論から応用へと移りましょう。中核部品であるアルミニウム製冷却プレートを見ていきます。これらのプレートはバッテリーパックに直接組み込まれています。.

適切な材料の選択はバランス感覚が求められる。冷却性能だけでなく、重量、耐食性、構造強度も考慮しなければならない。アルミニウムは往々にして最良の選択となる。この用途において、アルミニウムは優れた放熱材である。.

簡単な比較でその理由がわかる。.

| 素材 | 熱伝導率 (W/mK) | 密度 (g/cm³) | 相対コスト |

|---|---|---|---|

| アルミニウム | ~205 | 2.7 | 低い |

| 銅 | ~401 | 8.96 | 高い |

| スチール | ~50 | 7.85 | 低い |

材料選択の四本柱

冷却プレートを設計する際、4つの主要な要素を分析します。それぞれがバッテリーパックの総合的な性能と寿命にとって極めて重要です。.

1. 熱性能

アルミニウムの熱伝導性は優れている。銅ほど高くないものの、十分すぎるほどである。バッテリーセルから効率的に熱を奪い取る。このバランスは車両用途に最適である。.

2. 重量

ここでアルミニウムの真価が発揮される。その低密度がバッテリーパックの軽量化に貢献する。軽量パックは航続距離の延長と車両効率の向上を意味する。これはEV設計において譲れない利点である。.

3.耐食性

冷却剤は通常、グリコールと水の混合物であり、腐食性がある。適切なアルミニウム合金(例:6061)の選択が極めて重要である。これは自然に保護酸化皮膜を形成する。 パッシベーション層16, 腐食を防ぐ。.

4. 構造的完全性

冷却プレートは単なる冷却用ではありません。バッテリーパック筐体の構造部品として機能することも多いのです。PTSMAKEでは、CNC加工によりプレートの強度と剛性を損なうことなく、複雑な流体通路を形成します。.

| アスペクト | アルミニウム冷却板の分析 |

|---|---|

| パフォーマンス | 優れた放熱性を実現し、重量との理想的なバランスを提供します。. |

| 重量 | 非常に軽量であるため、車両の総航続距離が直接向上します。. |

| 腐食 | 冷却剤の問題を防ぐために特定の合金またはコーティングが必要である。. |

| 構造 | 主要構造部材として組み込むのに十分な強度を持つ。. |

アルミニウム製冷却プレートはEVバッテリーパックに最適なソリューションです。熱効率、軽量性、構造強度という優れた特性を兼ね備えています。長期的な信頼性と性能を確保するためには、精密な材料選定と製造プロセスが鍵となります。.

海洋環境におけるヒートシンクの腐食をどのように軽減しますか?

海洋環境は電子機器にとって過酷である。絶え間ない塩水飛沫が金属を激しく侵食する。ここで放熱器を保護するには二重の対策が必要だ。単一の解決策だけでは不十分である。.

まず、適切な母材合金を選択します。次に、保護表面処理を施します。この多層防御こそが、デバイスの長期的な信頼性を確保する唯一の方法です。.

二段階防衛戦略

| ステップ | アクション | 目的 |

|---|---|---|

| 1 | 耐食性合金を選択する | 強固で本質的に耐性のある基盤を確立する。. |

| 2 | 保護コーティングを施す | 直接的な塩分への曝露を防ぐための外部バリアを追加する。. |

この手法は、最大の効果を得るために材料科学と仕上げ技術を組み合わせたものである。.

完全な解決策は、基材と表面の両方を対象とする。この両面を考慮しないことは、海洋用途において早期故障を招くよくある過ちである。秘訣は、各構成要素が互いを補完するシステムを構築することにある。.

適切な基材の選択

すべてのアルミニウムが同じというわけではありません。船舶用途では、5052のような5000系合金を推奨することが多いです。その主合金元素はマグネシウムであり、特に海水中で優れた耐食性を発揮します。こうした環境下では、より一般的な6061アルミニウムを上回る性能を示します。不適切なヒートシンク材料はプロジェクトを台無しにしかねません。.

保護の重ね付け:表面処理

適切な下地が整ったら、バリアを追加する必要があります。ここで高品質な仕上げが重要になります。これはアルミニウムを腐食性のある塩分や湿気との直接接触から保護します。これにより以下のような問題も防止できます: ガルバニック腐食17 他の金属が近くにある場合。PTSMAKEでは、こうした重要な仕上げの選択についてお客様を導きます。.

トップコーティングの選択肢比較

| 特徴 | マリングレード粉体塗装 | 陽極酸化処理(タイプII/III) |

|---|---|---|

| 保護 | 優れたバリアコーティング | 良い、硬い酸化皮膜を形成する |

| 厚さ | 厚みがあるため、熱伝達にわずかな影響を与える可能性があります | より薄く、より優れた熱性能 |

| 耐久性 | 非常に高い耐衝撃性 | 高い耐傷性 |

| ベストユース | 身体的なタフさが最優先事項であるとき。. | 熱効率が重要な場合。. |

最終的には、選択はお客様の具体的な熱特性と耐久性の要件によって決まります。.

海洋用放熱器には二重のアプローチが不可欠である。5052アルミニウムのような耐食性合金を使用し、海洋用粉体塗装や陽極酸化処理などの保護表面処理を施すことで、過酷な環境下における装置の長期的な耐久性と性能を確保する。.

液体冷却用コールドプレートにおける材料面での影響は何か?

液体冷却用コールドプレートに適した材料の選択は極めて重要です。冷却性能だけでなく、性能、耐久性、コストのバランスが求められます。.

この材料は熱伝達の効率に直接影響を与えます。また、冷却液による腐食に対して冷却プレートが時間経過とともに耐える能力も決定します。.

主要な材料に関する考慮事項

適切な材料はシステムの冷却性と信頼性を保証します。最も重要な要素は三つ:熱伝導率、冷却剤との適合性、そして製造方法です。.

材料の熱的特性

高い熱伝導性が最優先事項である。これはプレートが熱を吸収する速度を決定する。この理由から銅が非常に一般的な選択肢となる。.

一般的な材料の簡単な比較は以下の通りです:

| 素材 | 熱伝導率 (W/mK) | 主なメリット |

|---|---|---|

| 銅 | ~400 | 優れた性能 |

| アルミニウム | ~235 | 軽量で低コスト |

| ステンレス鋼 | ~16 | 高い耐食性 |

材料選定のより深い考察

材料の選択は単一の特性だけにとどまらない。システム全体を考慮しなければならない。PTSMAKEでの過去のプロジェクトでは、不適切な選択がシステム全体の故障を引き起こす事例を経験してきた。.

導電率対コスト

銅は最高の熱性能を提供します。ただし、アルミニウムよりも重く高価です。重量と予算が厳しい用途では、アルミニウムが有力な選択肢となります。当社はクライアントがこれらのトレードオフを比較検討し、最適なソリューションを見つけるお手伝いをします。コールドプレート材料の選択は、従来のヒートシンク材料と同様に、極めて重要な決定事項です。.

腐食の危険性

冷却剤との適合性は絶対条件である。材料は流体と反応してはならない。銅とアルミニウムのような互換性のない金属を同一回路で混合すると、 ガルバニック腐食18. このプロセスは材料を劣化させ、時間の経過とともに漏れや詰まりを引き起こします。冷却液中の添加剤が役立つ場合もありますが、材料の選択が第一の防御策となります。.

製造および内部チャネル

コールドプレートの内部構造は複雑である。熱伝達のための表面積を最大化するため、微細なチャネルが形成されている。これらを製造するには高度な技術が必要となる。.

これらのチャネルを作成する方法には以下が含まれます:

- CNC加工: プロトタイプや複雑な形状に最適です。.

- ろう付け/溶接: 複数のピースを結合して内部パスを形成する。.

- ダイカスト: シンプルな設計の高量産に適している。.

PTSMAKEでは、精密CNC加工により、カスタムコールドプレート向けの複雑かつ効率的なマイクロチャネル設計を実現します。.

コールドプレートの材料選定は慎重なバランスが求められる。熱伝導率と耐食性、製造性を比較検討する必要がある。適切な選択は、最適な性能とシステムの信頼性を確保し、液体冷却ループ全体の予算目標を達成する。.

熱電冷却器(TEC)アセンブリの材料をどのように選択しますか?

熱部品との統合

TECは単独では機能しません。その真の性能は、統合されるコンポーネントに依存しています。チームワークと捉えてください。.

最も重要なチームメイトは熱交換器である。これらの部品はTECの熱側と冷側に接続されている。.

その役割は熱を移動させることである。最大の効率を得るには、熱伝導率が非常に高い放熱材が必要だ。これにより温度差を跨いで熱が効果的に移送される。.

一般的な熱交換器材料

| 素材 | 熱伝導率 (W/m-K) | 主なメリット |

|---|---|---|

| 銅 | ~400 | 優れた性能 |

| アルミニウム | ~235 | 優れた性能、軽量 |

| グラファイト | ~150-1500 | 高性能、指向性 |

ヒートポンプ効率の最大化

熱伝導率が高いことが、高温側と低温側の熱交換器双方にとってなぜそれほど重要なのか、その理由を分解してみましょう。熱の流れにおけるボトルネックを最小限に抑えることがすべてなのです。.

高温側熱交換器

高温側の役割は単純明快である:熱を除去すること。TECによって送られる熱と、発生する電気熱を、周囲の環境に可能な限り速やかに放散しなければならない。.

放熱材の熱伝導率が低い場合、熱が蓄積します。これによりTECの熱側温度が上昇し、効率と冷却能力が大幅に低下します。熱の渋滞が発生するのです。.

コールドサイド熱交換器

冷側熱交換器は逆の役割を担う。冷却対象物から効率的に熱を奪い、TECの冷面に伝達しなければならない。.

ここで非効率が生じると、対象物が本来あるべき温度まで冷却されません。熱伝導率の低さが障壁となり、TECが効果的に機能することを妨げます。システム全体の性能は、この障壁を最小限に抑えることにかかっています。 熱抵抗19 これらのインターフェースにおいて。.

PTSMAKEにおける過去のプロジェクトでは、不適切なヒートシンク材料から銅のような最適化された材料に切り替えることで、システム全体の効率が大幅に向上することが確認されています。.

効果的なTECアセンブリは高導電性熱交換器に依存する。銅やアルミニウムなどの材料は、効率的な熱伝達を確保し、熱的ボトルネックを防止し、効果的な熱ポンプ作用を可能にすることでクーラーの性能を最大化するため、高温側と低温側の双方において極めて重要である。.

軽量ドローンのパワーエレクトロニクス用材料を提案する。.

軽量ドローンの設計においては、1グラム単位の重量が重要となる。これは特にパワーエレクトロニクスに当てはまる。これらは多量の熱を発生させるため、その熱管理が必須である。.

標準的なアルミニウム製ヒートシンクは重すぎる場合が多い。飛行時間や積載能力を低下させる可能性がある。先進材料を検討する必要がある。.

重量対熱量チャレンジ

目的は、その用途に最適な放熱材を見つけることである。軽量でありながら、非常に効果的に熱を放散できる必要がある。このバランスがドローンの性能にとって重要である。.

標準的な選択肢と高度な選択肢を比較してみましょう。.

| 素材 | 相対密度 | 熱性能 |

|---|---|---|

| アルミニウム(6061) | 1.0x | グッド |

| マグネシウム合金 | 0.65倍 | フェア |

| APG | 0.8x | 例外的 |

これが、先進材料が検討に値する理由を示している。重量が重要な状況において、それらは大きな優位性を提供する。.

高性能ドローンにおいては、パワーエレクトロニクスの材料選択が極めて重要である。これは飛行効率に直接影響する。アルミニウムは信頼性の高いデフォルト選択肢だが、その重量が制約要因となり得る。ここにこそ革新が必要となる。.

高度な材料の正当化

PTSMAKEにおける過去のプロジェクトでは、複数の選択肢を検討してきました。最も要求の厳しい用途においては、焼鈍処理済み熱分解黒鉛(APG)が際立っています。これはコンパクトな空間における熱管理において、画期的な技術です。.

グラムあたりの性能

APGは卓越した熱伝導性を有する。アルミニウムをはるかに凌駕する。真の強みは低密度にあり、グラム当たりの熱性能が最高水準である。これはドローンにとって最も重要な指標だ。APGの特性は全方向に均一ではなく、この特性を「異方性」と呼ぶ。 異方性20.

当社の試験結果から、APGは熱を横方向に非常に効果的に拡散できることが示されています。これにより、敏感な部品上のホットスポットを防止します。.

| プロパティ | アルミニウム(6061) | マグネシウム(AZ91D) | APG(インプレーン) |

|---|---|---|---|

| 密度 (g/cm³) | 2.70 | 1.81 | 2.26 |

| 熱伝導率 (W/m-K) | 167 | 72 | ~1700 |

| 性能/グラム (W/m・K / g/cm³) | 61.8 | 39.8 | ~752.2 |

製造に関する考慮事項

ただし、APGは単純な代替品ではありません。加工には専門的な技術と工具が必要です。マグネシウム合金は加工が容易ですが、熱的利点は劣ります。PTSMAKEでは、これらの先進材料を効果的に扱うプロセスを開発しています。.

APGやマグネシウムといった先進材料の選択は戦略的な決断である。標準的なアルミニウムと比較してグラム当たりの優れた熱管理性能を提供することで、軽量ドローンに大幅な性能優位性をもたらす。これは飛行時間と信頼性において極めて重要である。.

PTSMAKEの専門技術で優れた放熱ソリューションを実現

製品の熱管理を改善したいですか?次回のヒートシンクプロジェクトを効率化したいですか?高精度でカスタム製造されたヒートシンク材料・部品の迅速な見積もりをご希望の方は、今すぐPTSMAKEまでお問い合わせください。プロトタイプから量産まで、比類のない性能と信頼性を実現するため、当社のチームが全力でサポートいたします!

この特性の測定方法と、部品の耐久性にとってなぜ重要なのかを明らかにします。. ↩

この特性が製造過程における材料強度に与える影響と、設計への影響を理解する。. ↩

方向性特性を活用することで、設計上の複雑な熱課題が解決できる方法を学びましょう。. ↩

この重要な指標が部品の温度と寿命に与える影響について学びましょう。. ↩

方向依存特性が設計における材料選択に与える影響について学びましょう。. ↩

この電気的特性の測定方法と、部品の安全性と設計においてなぜ重要なのかを学びましょう。. ↩

この重要な境界について学び、その完全性が複合材料の最終的な特性と信頼性を決定する仕組みを理解しましょう。. ↩

この重要な指標が、コンポーネントの実用的な熱性能にどのように影響するかを発見してください。. ↩

物質内部で熱が異なる方向に伝導する仕組みを解明する。. ↩

物質を固体から液体へ変化させる際に、その温度を上げずに必要な特定の熱エネルギーを理解する。. ↩

この材料特性が金属成形における予測可能な結果を得るために極めて重要である理由を探る。. ↩

この重要な特性が、放熱器の熱放散能力を直接向上させる仕組みを学びましょう。. ↩

この一般的な欠陥を特定し防止する方法を学び、部品の構造的完全性を向上させましょう。. ↩

この材料分離が製品の構造的完全性と性能を損なう可能性がある詳細について学びましょう。. ↩

この表面特性が、部品から熱を放散するためにいかに重要であるかを発見してください。. ↩

この微細な層が金属を過酷な化学物質からどのように保護するかをご覧ください。. ↩

異種金属が加速腐食を引き起こす仕組みと、設計におけるその防止策について学びましょう。. ↩

冷却ループ内で特定の金属を混合すると、電気電流が発生し、部品を破壊する可能性があることを学びましょう。. ↩

この特性が熱管理システムの全体的な効率に与える影響を理解してください。. ↩

材料の方向特性が設計において優れた性能を引き出す仕組みを理解する。. ↩