多くの技術者は、コーティング品質を決定する複雑な電気化学的プロセスを十分に理解せずに硬質アルマイト処理を指定している。この知識の欠如は、部品性能の低下、高コストな手直し作業、そして最大耐久性が求められる重要用途における仕様不適合を引き起こす。.

硬質アルマイト処理は、制御された電気化学的変換によりアルミニウムをセラミック状の酸化アルミニウム層へと変質させ、最大70 HRCの表面硬度を実現すると同時に、過酷な用途において優れた耐摩耗性と耐食性を維持します。.

私はこれまで、重要な部品に信頼性の高い硬質アルマイト処理を必要とする何百人ものエンジニアと仕事をしてきました。このガイドでは、製造プロジェクトにおいて一貫した結果を指定し達成するために必要な技術的原理、プロセスパラメータ、実用的な応用例を解説します。.

なぜ硬質アルマイト処理はアルミニウムの表面を根本的に変えるのか?

多くの人はハードアルマイト処理を、塗装のような単なるコーティングだと思っている。しかしそれははるかに深いものだ。それは変容である。.

電気化学的プロセスにより、アルミニウム表面自体が変化する。それは緻密なセラミック状の酸化アルミニウム層となる。.

この新たな表面は塗布されるのではなく、母材から成長する。この一体化こそが理由である。 硬質アルマイト処理 この仕上げは信じられないほど耐久性に優れています。欠けたり剥がれたりすることはありません。.

| 特徴 | 表面コーティング(例:塗料) | 硬質アルマイト処理 |

|---|---|---|

| 申し込み | 上に適用 | アルミニウムから成長した |

| ボンディング | 接着 | 分子統合 |

| 耐久性 | 欠けやすい | 極めて耐摩耗性に優れる |

変容の科学

では、この変換はどのように起こるのでしょうか?アルミニウム部品を冷却された酸性溶液に浸漬します。 電解液1 そしてそこに直流電流を流す。これは無作為な行為ではなく、PTSMAKEで様々な用途に向けて洗練された高度に制御されたプロセスである。.

この電流により、溶液中の酸素イオンが表面のアルミニウム原子と結合する。本質的には制御された加速酸化プロセスである。その結果、完璧な構造を持つ厚い酸化アルミニウム層が形成され、これが部品を硬質アルマイト処理する本質となる。.

自然酸化と制御酸化

アルミニウムは空気中で自然に薄い不動態酸化皮膜を形成する。この皮膜はある程度の保護効果を持つが、非常に薄く脆弱である。その構造は無秩序である。.

硬質アルマイト処理は、何千倍も厚い構造を形成します。緻密で規則正しく、非常に硬い特性を持っています。温度や電流密度といったプロセスパラメータは極めて重要です。当社はこれらを調整し、お客様が求める特定の硬度と厚みを達成します。.

| アスペクト | 自然酸化 | 硬質アルマイト処理 |

|---|---|---|

| 厚さ | ナノメートル | マイクロメートル(例:25~150 µm) |

| 構造 | まとまりがなく、弱い | 高度に秩序化された、密な |

| 硬度 | ごくわずか | 硬化鋼を超える |

| コントロール | 制御不能 | 精密に制御された |

このレベルの制御こそが、軟質金属を最も過酷な産業環境に対応できる表面へと変えるのです。.

ハードアルマイト処理はコーティングではありません。これはアルミニウム表面を一体化されたセラミック状の酸化物層へと変換する電気化学的プロセスです。この根本的な変質が卓越した耐久性と性能の源であり、高摩耗用途における優れた選択肢となっています。.

ハードアルマイト処理における「ハード」は、化学的に標準処理とどのように異なるのか?

ハードアルマイト処理における「ハード」は、異なる化学物質を指すものではない。同じ物質である酸化アルミニウムから、より優れた構造を構築することを意味する。.

すべては酸化層が微視的レベルでどのように形成されるかにかかっている。この独自のプロセスにより、より高密度で組織化された構造が生まれる。.

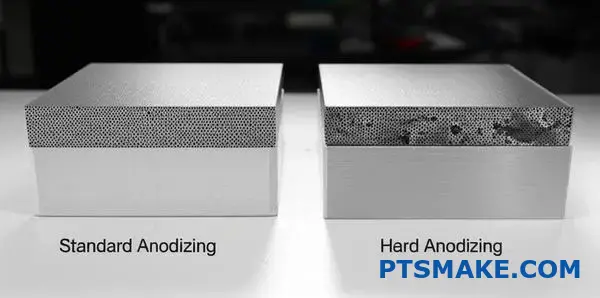

酸化物電池構造の比較

壁を築くようなものと考えてください。標準的な陽極酸化処理は不揃いな石を使います。硬質陽極酸化処理は精密に切断され、密に詰められたレンガを使います。これによりはるかに強固な障壁が形成されます。.

以下は当社の実験結果に基づく直接比較です:

| 特徴 | 標準陽極酸化処理 | 硬質アルマイト処理 |

|---|---|---|

| 孔径 | より大きく、均一性が低い | より小さく、均一性が高い |

| 細胞壁 | シンナー | より厚く、より頑丈な |

| 密度 | より低い | かなり高い |

この緻密な構造こそが、硬質アルマイト処理表面に卓越した耐摩耗性を与えるものである。.

その秘訣は成長環境の制御にある。温度と電気を操作することで酸化膜の細胞構造を根本的に変える。これは構築と破壊のバランスゲームだ。.

プロセスパラメータの役割

硬質アルマイト処理の工程ははるかに過酷です。より高い電流密度を使用します。同時に、電解液槽の温度を氷点近く、通常は0℃(32°F)前後にまで低下させます。.

この組み合わせが極めて重要である。.

低温の影響

冷たい酸浴は化学反応を劇的に遅らせる 解散2 酸化層が形成される過程において。これは新たに生成された被膜の酸による侵食が少なくなることを意味し、より厚い層の形成を可能にする。.

高電流の影響

電流の増加により酸化物の成長が加速し、より活発に進行する。この急速かつ制御された成長と最小限の溶解が相まって、非常に緻密で規則的な六方晶の細胞構造が形成される。.

これが我々が優れた硬度と耐久性を実現する方法です。魔法ではありません。制御された電気化学工学なのです。.

| プロセスパラメーター | 酸化物構造への影響 |

|---|---|

| 低温 | 酸化物の溶解速度を低減する |

| 高電流密度 | 酸化物の成長速度を加速する |

| 総合結果 | より密で、より厚く、より硬いコーティング |

PTSMAKEにおける過去のプロジェクトでは、これらのパラメータの最適化が、航空宇宙および自動車分野のクライアント向けの極限耐久性仕様を満たすための鍵となってきました。.

ハードアルマイト処理されたアルミニウムの「硬さ」は、緻密で厚く、高度に組織化された酸化アルミニウムの結晶構造に由来する。この優れた構造は、処理工程において低温と高電流を用いることで達成される。これにより材料損失を最小限に抑えつつ、急速な成長を促進する。.

タイプII陽極酸化処理とタイプIII陽極酸化処理の境界を定義するものは何か?

真の境界は厚みだけではない。厳密に制御されたプロセスパラメータの組み合わせである。これらの要素が相互に作用し、独特のコーティング特性を生み出す。.

この区別はパフォーマンスにとって極めて重要です。特に本物の 硬質アルマイト処理 表面。プロセスレシピが結果を定義する。.

| パラメータ | タイプII(従来型) | タイプIII(ハードコート) |

|---|---|---|

| 温度 | 18~22度C(65~72度F) | -2~4℃(28~40℉) |

| 酸濃度 | 180~200 g/L | 160-180 g/L |

| 電流密度 | 12-25 ASF | 24-40 ASF |

これらは提案ではなく、必須要件です。一つを変更すると他の要素にも影響します。この相乗効果により、タイプIIまたはタイプIIIのコーティングが生成されます。.

MIL-A-8625のような規格が鍵となる。これらは単なるパラメータの提案ではない。性能結果を義務付ける。これが両者を真に区別する点である。.

タイプIIIでは、より低い温度とより高い 電流密度3 が使用される。これにより酸化膜の溶解が遅くなる。同時に、より速い成長を促進する。.

その結果、はるかに緻密で気孔の少ない構造が得られます。この微細構造は、優れた硬度と耐摩耗性に直接つながります。PTSMAKEでは、これらの最終特性に重点を置いています。すべての部品が仕様の要求を満たすことを保証します。.

当社の試験に基づくと、この制御されたプロセスにより表面に機能的に異なる材料が生成されます。これは単なるII型の厚み増加版ではありません。.

| プロパティ | タイプIIコーティング | タイプIIIコーティング |

|---|---|---|

| 硬度 | 200-400 HV | 600-700 HV |

| 密度 | 密度が低く、より多孔質 | より密で、より多孔質でない |

| 耐摩耗性 | グッド | 素晴らしい |

| 片面あたりの積層 | ~33%の厚さ | ~50%の厚さ |

最終的には、MIL-A-8625規格が基準となる。この規格は、コーティングがタイプIIIとして認定されるために満たすべき最小硬度および耐摩耗性の値を定めている。.

境界は精密なプロセス制御によって定義され、厳格な性能基準を満たすことで検証される。単なる厚さの達成ではなく、真のハードコート仕上げに必要な硬度と密度を実現することが重要である。.

ハードアルマイト処理された表面を「シール」する根本的な目的は何ですか?

硬質アルマイト表面の密封は、微細な細孔を閉じることに尽きる。この水和と呼ばれるプロセスにより、酸化アルミニウムが変質する。.

本質的に最終的な保護層を追加します。この工程は多くの用途において極めて重要です。.

水和プロセス

次のように考えてください:陽極酸化処理した部品を高温の脱イオン水または化学薬品浴に浸漬します。これにより反応が起こり、表面の酸化アルミニウムが膨張して自らを効果的に「密閉」します。.

| 特徴 | 封入前 | 封印後 |

|---|---|---|

| 表面の細孔 | 開いていて多孔質 | 閉鎖され、封印された |

| 素材状態 | 無水酸化アルミニウム | 水和酸化アルミニウム |

この単純な工程は長期的な耐久性にとって極めて重要です。これにより、汚染物質がコーティング内部に閉じ込められるのを防ぎます。.

重大なトレードオフ:硬度と耐性の両立

密封処理が常に最適な選択とは限りません。硬質アルマイト処理には、すべての技術者が考慮すべき重大なトレードオフが存在します。それは究極の硬度と環境保護の間のバランスなのです。.

なぜシールが耐性を向上させるのか

毛穴を閉じることでバリアを形成します。このバリアは湿気や腐食性物質に対して極めて効果的です。これが密封部品が過酷な環境下で優れた性能を発揮する理由です。また、表面の改善は染色部品の色堅牢度向上にも寄与します。顔料を内部に閉じ込めるのです。.

硬度への影響

ただし、シール処理により表面がわずかに柔らかくなります。その結果 水和酸化アルミニウム4 元の未密封コーティングほど硬くありません。当社のお客様とのテストでは、この硬度低下は約10~20%程度です。耐摩耗性が最優先される部品の場合、表面を未密封のままにしておく方が良い選択肢となる可能性があります。.

シール処理の可否を判断することは極めて重要なステップです。PTSMAKEでは、常にクライアントと部品の最終用途について協議し、最適な提案を行います。.

| プロパティ | 無密封ハードアルマイト処理 | 密封ハードアルマイト処理 |

|---|---|---|

| 耐食性 | グッド | 素晴らしい |

| 耐摩耗性 | 素晴らしい | 非常に良い |

| 色堅牢度 | フェア | 素晴らしい |

| 最適 | 高磨耗部品 | 腐食性環境 |

この決定は、最終部品の性能と寿命に直接影響を与えます。.

シーリング処理は、硬質アルマイト表面の細孔を水和反応によって閉鎖する。これにより耐食性と色保持性が向上する。ただし、表面硬度がわずかに低下するという代償を伴い、これは部品設計における重要なトレードオフとなる。.

硬質アルマイトラインにおける主要な工程段階は何ですか?

成功する硬質アルマイト処理は単一の工程ではない。厳密に管理された連続プロセスである。各段階が次の工程に向けて部品を完璧に準備する。いずれかの工程を省略したり急いだりすると、最終的な品質と性能が損なわれる。これはまさに連鎖反応なのである。.

陽極酸化の旅

プロセスフロー全体は一貫性を重視して設計されています。PTSMAKEでは、これを三つの主要なフェーズからなる旅と見なしています。.

| フェーズ | 主要段階 |

|---|---|

| 前処理 | 洗浄、すすぎ、エッチング/脱酸化 |

| 陽極酸化処理 | 主陽極酸化浴プロセス |

| 治療後 | すすぎ、染色(任意)、仕上げ、乾燥 |

この規律ある手法により、完璧で耐久性のある仕上げが保証されます。.

これらの各段階の背景にある「理由」をさらに掘り下げてみましょう。各ステップの目的を理解することで、この製造工程において精度が極めて重要である理由が明らかになります。.

前処理:準備段階

この初期段階は準備がすべてです。陽極酸化皮膜の理想的な基盤を形成します。.

洗浄とすすぎ

まずアルカリ性または酸性溶液による徹底的な洗浄から始めます。これにより加工時に付着した油分、グリース、汚れを完全に除去します。均一なコーティングには、完璧な表面状態が不可欠です。.

エッチングと脱酸

次に、苛性溶液によるエッチング処理で均一なつや消し仕上げを施します。脱酸化処理により、表面の天然の薄い酸化皮膜とあらゆる合金成分を除去します。これによりアルミニウムが純度を保ち、陽極酸化処理の準備が整います。.

メインイベント:陽極酸化処理

ここで魔法が起こる。部品は冷却された酸浴、通常は硫酸に浸漬される。これは電気化学反応において陽極として機能する。 電気化学5 回路。制御された電流が流される。これにより、厚く硬く多孔質の酸化アルミニウム層が形成される。.

治療後:仕上げ

酸化皮膜形成後は、保護と仕上げ工程が必要です。水洗により化学反応を停止させます。指定色がある場合は、部品を染色槽に浸漬します。細孔が染料を吸収します。最終かつ重要な工程は封孔処理です。熱湯または化学封孔剤を用いて細孔を閉じます。これにより色を固定し、耐食性を最大限に高めます。.

ハードアルマイト処理ラインは、各工程が前工程を基盤とする体系的なプロセスである。入念な表面処理から最終的な封止まで、すべての工程が不可欠である。これにより、厳格な仕様を満たす耐久性に優れた高性能コーティングの形成が保証される。.

業界標準(例:MIL-A-8625)は品質要求事項をどのように構成しているか?

MIL-A-8625のような業界標準は極めて重要です。これらは品質に関する明確な枠組みを提供します。これにより全員が共通言語でコミュニケーションを取ることが保証され、プロセスから推測作業が排除されます。.

アルミニウムの陽極酸化処理に焦点を当てましょう。規格ではコーティングをタイプ別に分類しています。タイプIIIはハード陽極酸化処理と呼ばれ、優れた耐久性で知られています。仕様書には測定すべき項目が詳細に記されています。.

この構造は予測可能で信頼性の高い結果を生み出します。これが、我々が要求の厳しい用途において品質を保証する方法です。.

| コーティング・タイプ | 一般名 | 主な特徴 |

|---|---|---|

| タイプI | クロム酸アルマイト | 薄い、塗料の密着性に優れる |

| タイプII | 硫酸アルマイト | 装飾的、適度な保護 |

| タイプIII | 硬質アルマイト処理 | 最高の耐久性と耐摩耗性 |

これにより、すべての部品が正確な性能要件を満たすことが保証されます。.

MIL-A-8625は成功の青写真を提供する。試験可能な品質要求事項を厳密に定義している。これは特にタイプIII(硬質アルマイト)コーティングにおいて顕著である。.

塗膜厚の検証

規格では正確な厚さ範囲を規定しています。タイプIIIの場合、通常は約0.002インチ(50.8マイクロン)です。これを検証するために渦電流探傷試験を採用しています。これは部品を損傷させることなく適合性を保証する非破壊検査法です。厚さの一貫性は性能にとって極めて重要です。.

硬度と耐摩耗性

仕様書には直接的なロックウェル硬度値は記載されていないが、耐摩耗性に重点が置かれている。これが真の尺度である。 硬質アルマイト処理 表面。この特性を定量化するために、しばしばテーバー摩耗試験が用いられる。その結果は、コーティングが時間の経過とともに摩擦に耐える様子を示す。.

塩水噴霧試験

これは重大な試練である。 耐食性6. 部品は塩水噴霧装置のチャンバー内に設置される。これは過酷な環境条件を模擬する。タイプIIIコーティングは、この環境に特定の期間(通常は数百時間)耐え、著しい孔食や劣化を示さずにいなければならない。.

以下はMIL-A-8625タイプIIIの代表的な要求事項の内訳です:

| 必要条件 | 代表的な仕様 | 試験方法 |

|---|---|---|

| コーティングの厚さ | 0.002インチ ± 0.0002インチ" | ASTM B244 |

| 塗膜重量 | 合金によって異なる | ASTM B137 |

| 耐食性 | 336時間(未密封) | ASTM B117 塩水噴霧試験 |

| シーリング品質 | 合格/不合格(酸溶解試験) | ASTM B680 |

PTSMAKEでは、これらの試験を厳格に実施しています。これにより、当社が提供するすべての部品が最終用途において完璧に機能することを保証します。.

MIL-A-8625は構造化された枠組みを提供し、コーティングを分類し、試験可能な指標を定義する。これにより、硬質アルマイトコーティングなどのプロセスにおいて、厚さ、耐久性、耐食性に関する要求事項を規定することで品質を確保し、信頼性が高く一貫性のある部品を製造する。.

硬質アルマイト処理における一般的な欠陥の種類は何ですか?

硬質アルマイト処理が失敗した場合、問題の特定が重要です。体系的なアプローチにより、迅速な診断が可能となります。これらの欠陥は明確なカテゴリーに分類できます。.

各故障には明確な視覚的特徴がある。これにより初期点検が容易になる。これらの兆候を理解することが解決への第一歩である。.

それらを見分けるための簡単なガイドです。.

| 欠陥カテゴリー | ビジュアル・シグネチャー |

|---|---|

| 燃焼 | 暗く、ざらざらした、変色した斑点。. |

| ソフトコーティング | 傷が付きやすいつや消し仕上げ。. |

| ピッティング | 表面に小さな局所的な穴。. |

| 色の不一致 | ムラのある色合いや斑状の外観。. |

| 寸法誤差 | 部品がサイズ仕様を満たしていません。. |

この分類により、根本原因をより効果的に特定することが可能となります。.

これらの欠陥についてさらに詳しく見ていきましょう。それぞれが硬質アルマイト処理における特定の問題を示しています。その「原因」を理解することが、予防には不可欠です。.

発熱と過熱

焼損は鋭いエッジで発生することが多い。これは電流密度が過剰であるか、電気的接触不良の兆候である。該当箇所は焦げたように見え、ざらざらした感触がある。これにより部品の保護層が著しく損なわれる。.

ソフトまたはパウダー状のコーティング

柔らかいコーティングは必要な耐摩耗性を提供できない。これは通常、浴温または電解液濃度の誤りによる。期待される硬質表面は代わりにチョーク状で、擦り落とすことができる。コーティングの意図された 柱状構造7 正しく形成されず、性能不良を引き起こす。.

ピット腐食と腐食

表面に微小な窪みとして現れる。この欠陥はしばしば汚染物質によって引き起こされる。汚染はアルミニウム部品自体に付着している場合もあれば、陽極酸化処理槽内に存在する場合もある。硬質陽極酸化処理前の不適切な洗浄が頻繁な原因である。.

色と寸法の問題

色むらは審美上の欠陥であり、根本的な工程変動の兆候となり得る。陽極酸化皮膜の成長が初期加工段階で考慮されない場合、寸法誤差が発生する。当社PTSMAKEでは、最終部品が公差内に収まるよう、常にこの成長分を考慮している。.

高摩耗ピストン用のハードコートをどのように選択し、指定しますか?

この知識を実際の問題に応用してみましょう。高摩耗ピストン用のコーティングを選ぶ際、単に最も硬いものを選ぶだけでは不十分です。.

複数の技術的要件のバランスを取る必要があります。これには母材合金、最終部品寸法、および潤滑性が含まれます。.

詳細な仕様書は極めて重要です。これにより最終部品が設計どおりに動作することが保証されます。製造パートナーにとっての曖昧さを排除します。.

キーピストンの主要要件

| 特徴 | 必要条件 | 理由 |

|---|---|---|

| ベース合金 | 高強度 | 機械的応力に耐える |

| 硬度 | 60 HRC以上 | 耐摩耗性 |

| 潤滑性 | 低摩擦 | 円滑な運用を確保する |

| 公差 | タイト | 適切なフィット感と機能性を保証します |

この問題を解決するには体系的なアプローチが必要です。「この部品にハードコートを施す」といった曖昧な指示は失敗につながることが多い。性能には細部まで注意を払うことが重要です。.

まず基材から始めます。高性能ピストンには、7075-T6アルミニウムが優れた選択肢です。6061合金と比較して、優れた強度重量比を提供します。.

次に、コーティング自体を指定します。耐摩耗性の基準として、MIL-A-8625 タイプIII硬質アルマイト処理が採用されます。コーティング厚も定義する必要があります。これは最終部品の寸法に直接影響します。硬質アルマイト処理が表面に材料を追加することを忘れるのはよくある間違いです。.

当社の試験結果に基づくと、0.002インチの厚さが適切な出発点となります。これにより、ロックウェルC硬度60~70に相当する硬度が得られます。潤滑性を高めるため、後処理を指定可能です。PTFE含浸処理により、潤滑性が大幅に向上します。 トライボロジー特性8 表面の摩擦を減らす。.

サンプル仕様書注記

以下は、設計図面における仕様書参照の構成例です。.

| 仕様項目 | 詳細 |

|---|---|

| 1. 材料 | アルミニウム合金7075-T6 |

| 2. 完了 | MIL-A-8625 規格に基づく硬質アルマイト処理、タイプIII、クラス1(無染色) |

| 3. 厚さ | 図示された全ての機能面において 0.0020インチ ± 0.0002インチ. |

| 4. 硬度 | 60-70 HRC(相当)。サンプルクーポンで確認すること。. |

| 5. 治療後 | 陽極酸化処理後、PTFE潤滑剤を浸透させる。. |

| 6. マスキング | 指定された通り、すべてのねじ穴および非機能領域をマスキングしてください。. |

| 7. 注記 | すべての最終部品寸法が適用されます その後 コーティングおよび後処理。. |

この詳細な指示書は明確さを保証します。当社PTSMAKEのような製造パートナーに対し、お客様の必要とする内容を正確に伝えます。この精密さが、コストのかかるミスや遅延を防ぎます。.

明確な仕様が鍵となります。基本合金、コーティングの種類、厚さ、および後処理を定義します。これにより、高耐摩耗ピストンが厳しい性能要件を満たし、アセンブリ向けの信頼性が高く長寿命な部品を実現します。.

最大級の耐食性が求められる船舶部品に対して、このプロセスをどのように適応させますか?

海洋用途の部品を製造する際には、標準的なプロセスでは不十分です。絶え間ない海水への曝露は、最高の耐食性を要求します。硬質アルマイト処理を大幅に改良する必要があります。.

コーティング厚さの目標値

最初のステップはより厚いコーティングです。最低50ミクロンを目標とします。この密な層は強固なバリアとして機能します。海洋環境における長期的な耐久性にとって極めて重要です。.

封印の要請

次に、シーリングに焦点を当てます。高品質なシーリングは必須です。これは陽極酸化皮膜の細孔を閉じ、塩水が基材に浸透するのを防ぎます。.

| プロセスステップ | 標準仕様 | 海洋用グレード仕様 |

|---|---|---|

| コーティングの厚さ | 25ミクロン | 50マイクロメートル以上 |

| シール方法 | ホットウォーターシール | 二クロム酸塩シール |

| 品質管理 | 塩水噴霧試験(200時間) | 塩水噴霧試験(500時間以上) |

この強化されたプロセスにより、部品は最も過酷な海洋環境にも耐えられます。.

海洋部品を真に強化するには、あらゆる工程変数を最適化する必要があります。目標は海水中の塩化物イオンに対する不浸透性の防御を構築することです。当社PTSMAKEでは、より厚い硬質アルマイトコーティングがこの防御の基盤となることを発見しました。.

なぜ50ミクロンが魔法の数字なのか

標準的なハードコートは25ミクロン程度です。船舶用途ではこれを倍増し、少なくとも50ミクロンとします。この厚みにより十分な物理的保護が得られ、軽微な傷が下地のアルミニウムを損なうのを防ぎます。層が厚ければ厚いほど、貫通に要する時間が長くなります。これは潜在的な損傷リスクに対処する上で極めて重要です。 ガルバニック腐食9 容器上の異種金属間。.

二クロム酸塩印章の力

陽極酸化処理後、表面は多孔質となる。封孔処理は必須である。温水封孔が一般的だが、二クロム酸塩封孔は優れた防食効果を発揮する。六価クロム化合物が表面を積極的に不動態化させることで、追加の化学的保護層を提供する。ただし規制により使用が制限される場合があるため、当社は常にお客様との適合性を確認している。.

| パラメータ | 海洋適応の根拠 | ベネフィット |

|---|---|---|

| 厚みの増加 | 海水の侵入に対するより強固な物理的障壁を形成します。. | 強化された耐久性と耐摩耗性。. |

| 二クロム酸塩封止 | コーティングの細孔内で化学的腐食抑制を能動的に提供する。. | 塩分環境下での耐用年数を大幅に延長します。. |

| より厳密なプロセス管理 | 部品全体にわたって均一なコーティング密度と完全性を確保します。. | 弱点と潜在的な故障を減らす。. |

海洋部品において、最高の耐食性を実現するには、より厚い硬質アルマイト層(50μm以上)と、二クロム酸塩処理などの優れた封止方法が必要です。この堅牢な組み合わせにより、過酷な海水環境に対する耐久性のあるバリアが形成されます。.

エンジニアは、より優れた硬質アルマイト処理を促進するために部品をどのように設計すべきか?

製造設計(DFM)は極めて重要です。これにより部品に最適な硬質アルマイト処理が施されます。単純な設計選択で一般的な不具合を防止できます。.

これにより時間と費用を節約できます。さらに重要なのは、より高品質で信頼性の高い最終製品が得られることです。.

必須DFMガイドライン

角の半径は十分に大きくすることが必須条件である。鋭角は電流を過度に集めるため、コーティングを焼損させ脆化させる恐れがある。.

深い穴やねじ山についても考慮すべきです。これらの形状は均一なコーティングを確保するために特別な注意が必要です。.

| デザイン特集 | 推薦 | なぜ重要なのか |

|---|---|---|

| 内部コーナー | 半径0.5mm以上を使用する | 電流の蓄積と焼損を防止します |

| 外部コーナー | すべての鋭い角を丸くする | 脆く薄いコーティングを回避する |

| ブラインドホール | 奥行きと幅の比率が低いデザイン | 化学物質の出入りを可能にする |

| スレッド | 陽極酸化処理前の公差を指定する | コーティング厚さの増加を説明する |

陽極酸化処理に適した設計の深い考察

優れた硬質アルマイト仕上げはCADモデルから始まる。電気化学的プロセスを予測することで、コストのかかる手直しを回避できる。細かな設計上のディテールが、アルマイト処理槽において大きな差を生む。.

電流密度の管理

鋭い角やエッジは避雷針のように作用する。陽極酸化処理中に電流を集中させるのだ。この高電流密度が過剰な熱を発生させ、コーティングを焼損させる可能性がある。焼損したコーティングは脆弱で剥離する恐れがある。単純で十分な半径の丸みを付けることで、この電流を拡散させることができる。.

複雑な形状のナビゲーション

深いポケットと小さなブラインドホールは独特の課題をもたらす。これらは「ブラインド効果」と呼ばれる現象を経験することがある。 ファラデーケージ効果10. この電気的遮蔽により、電流が深い窪みまで到達することが妨げられる。その結果、それらの領域では陽極酸化皮膜が不均一になるか、あるいは完全に欠落することが多い。.

ラックとスレッドの計画

陽極酸化処理槽内のラックには、すべての部品を固定する必要があります。これらの接触点には、小さな未コーティングの痕が残ります。エンジニアとして、ラック固定用の指定非重要面を部品設計に組み込むべきです。PTSMAKEの過去のプロジェクトでは、図面にこれらの位置を明記することで混乱を完全に解消できることが確認されています。ねじ部については、常にコーティングの盛り上がり分を考慮してください。 陽極酸化処理前に特定の公差で機械加工し、コーティング後も仕様範囲内であることを保証する必要があります。.

最高の硬質アルマイト部品を得るには、最初から仕上げ工程を考慮してください。十分な半径、アクセス可能な穴、調整されたねじ公差、適切なラック配置を計画しましょう。このDFMアプローチにより欠陥を防ぎ、耐久性のある均一なコーティングを保証します。.

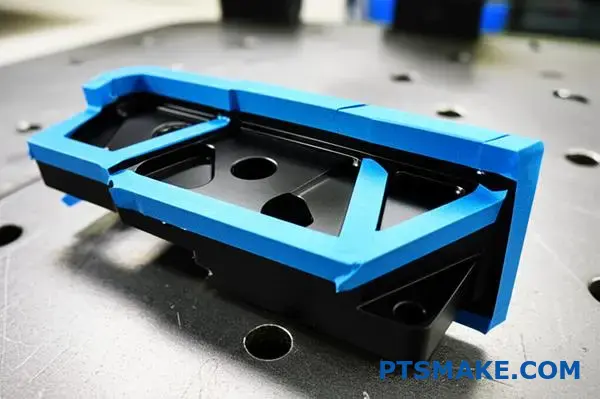

複雑なコンポーネントに対して選択的マスキングをどのように実装しますか?

選択的マスキングは複雑な部品において極めて重要です。仕上げ工程中に特定領域を保護します。これは特に 硬質アルマイト処理 コーティング。目的は、きれいでシャープなエッジを得ることです。.

適切な方法の選択が鍵となる。それぞれに長所と短所がある。部品の形状によって異なる。.

マスキング手法の比較

| 方法 | 最適 | アプリケーション・スピード |

|---|---|---|

| テープ | 平坦な表面、直線 | 速い |

| ラッカー | 複雑な曲線、不規則な形状 | ミディアム |

| プラグ | 穴、ねじ穴、中空穴 | 非常に速い |

成功には、塗布と除去の精度が不可欠です。それがなければ、漏れや損傷のリスクが生じます。.

塗布と除去の技術

完璧なマスキングは、単に表面を覆うだけではありません。緻密なプロセスが求められます。PTSMAKEでは、複雑な部品において最適な結果を得るためにこの技術を洗練させてきました。施工段階こそが成功の基盤を築くのです。.

まず、表面は完全に清潔でなければなりません。油分や汚れがあるとシールが損なわれます。これにより、マスクの下でコーティングが滲み出る可能性があります。.

次にマスキング剤を塗布する。テープの場合は気泡を発生させないこと。ラッカーの場合は適切な厚さで均一な塗膜を形成する必要がある。特注プラグはぴったりとフィットさせなければならない。.

漏洩と損傷の防止

鋭いエッジを確保することが最終テストである。ここでこそ経験が真価を発揮する。除去工程は塗布工程と同様に重要だ。.

剥がすのが早すぎると、コーティングが柔らかい可能性があります。遅すぎると、マスキング剤が剥がれにくくなる可能性があります。これにより損傷が生じる恐れがあります。 硬質アルマイト処理 仕上げ。除去前に縁に溝を入れる特殊な技法を多用します。これによりコーティングがきれいに剥がれ、欠けを防ぎ、毎回完璧なラインを確保します。この精密さが、不要な欠けを避けるために不可欠です。 毛細管現象11 コーティング溶液の.

| ステージ | キー・アクション | 望ましい結果 |

|---|---|---|

| 準備 | 徹底的なクリーニング | 強力なマスキングテープの接着性 |

| 申し込み | 精密配置 | 完全なシール、隙間なし |

| 除去 | タイムリーで慎重に | 鋭いエッジ、損傷なし |

複雑な部品の適切なマスキングには、テープ、ラッカー、プラグといった適切な方法の選択と、塗布・除去工程の習得が不可欠である。これによりエッジのクリーンさが確保され、塗装の完全性が保護されるため、高コストな手直し作業を防止できる。.

PTSMAKEで専門的な硬質アルマイト処理ソリューションを入手

精密ハードアルマイト処理で製品のグレードアップをお考えですか?PTSMAKEまで今すぐお問い合わせください。業界特化の高品質・仕様準拠ハードアルマイト処理とCNCソリューションをご提供。プロトタイプから量産まで、信頼性と一貫性、世界水準のサポートを実現します。今すぐお問い合わせください!

電解液が部品の最終的な硬度、色調、耐食性を制御する上で重要な役割を担うことを理解する。. ↩

この化学反応がどのように制御されて優れたコーティングが作られるかを理解する。. ↩

この電気的パラメータが部品の硬度と耐摩耗性に直接影響を与える様子をご覧ください。. ↩

シール工程中に生じる化学的変化を理解する。. ↩

このプロセスが金属表面に保護層を形成する仕組みの科学的原理を探る。. ↩

この特性が過酷な環境下で部品の寿命を保証するためにどのように試験されているかをご覧ください。. ↩

陽極酸化皮膜の微視的形成を理解し、材料の故障をより正確に診断する。. ↩

摩擦、摩耗、および潤滑が部品の長期的な性能に与える影響を理解する。. ↩

塩水中で異なる金属が電気的接触すると腐食が促進される仕組みを理解する。. ↩

この遮蔽現象が設計上の窪み部分のコーティング均一性にどのように影響するかを確認してください。. ↩

マスクの漏れ現象の科学的背景とその防止方法を学びましょう。. ↩