重要な部品のための適切なアルミニウム鍛造ソリューションを見つけることは、技術仕様とサプライヤーの約束の迷路をナビゲートするように感じるべきではありません。しかし、多くのエンジニアや調達マネージャーは、一貫性のない品質、予想外のコスト、用途が要求する精度を提供できないサプライヤーと格闘しています。.

鍛造アルミニウムは、制御された塑性変形によって結晶粒組織を微細化し、気孔をなくし、方向性のある結晶粒の流れを作り出すことにより、優れた機械的特性を提供します。その結果、要求の厳しい航空宇宙、自動車、および産業用途向けの、卓越した強度対重量比、耐疲労性、および信頼性を備えた部品が生まれます。.

私はPTSMAKEで、アルミニウム鍛造品について賢明な決断を下す必要のある何百もの顧客と仕事をしてきました-最初の重要部品を設計する新興企業のエンジニアから、既存のサプライチェーンを最適化するベテランの調達マネージャーまで。このガイドでは、材料の選択からプロセスの最適化、コスト見積もり、品質管理まで、アルミニウム鍛造について知っておくべきことをすべて解説しています。.

鍛造アルミニウムの優れた機械的特性を定義するものは何ですか?

あるアルミニウム部品がなぜ他の部品より優れているのか不思議に思ったことはありませんか?その秘密は合金だけではありません。鍛造アルミニウムは驚異的な強度を提供します。.

この強さは内部構造に由来する。.

鍛造の変革

鍛造工程では莫大な圧力がかかる。これにより、金属の結晶粒構造が精製される。また、他の方法で見られる小さな内部欠陥も除去されます。これにより、より緻密で均一な素材が生まれる。.

主要物件の改善

鍛造部品と鋳造部品の簡単な比較です。.

| 特徴 | 鍛造アルミニウム | アルミ鋳造 |

|---|---|---|

| 引張強度 | 非常に高い | 中程度 |

| 疲労寿命 | 素晴らしい | 可もなく不可もなく |

| 衝撃靭性 | スーペリア | グッド |

これが、重要な用途に鍛造が好まれる理由である。.

穀物の流れ:強さへの道

鋳造部品や機械加工部品では、結晶粒構造はランダムか、あるいは突然に切断される。これらの断続は応力点として機能する。これらは荷重下で亀裂につながる可能性がある。.

鍛造はこれを完全に回避します。この工程では、木目が部品の輪郭に沿って流れるようにします。これにより、切れ目のない連続的な内部構造が形成される。これは大きな利点である。.

なぜ連続的な穀物フローが重要なのか

この整列した木目の流れは、耐疲労性を大幅に高める。木目に例えて考えてみよう。長い板は、木目に逆らってではなく、木目に沿って最も強くなります。鍛造アルミニウムも同じ原理に従い、耐久性を高めています。これは 塑性変形1, これは金属をミクロのレベルで再形成する。.

隠れた弱点の排除

鋳造はしばしば小さなガスポケットを閉じ込め、空隙を作る。これらの小さな空隙は弱点である。衝撃や応力が加わると、簡単に破損箇所になります。鍛造の強い圧力は、これらの空隙を強制的に閉じさせます。.

より緻密で強靭な素材

その結果、より緻密で無孔質な構造となる。私たちのテストによると、これは衝撃靭性と引張強度を直接的に向上させます。また、鋳造では得られない信頼性が得られます。PTSMAKEでは、高性能部品のために、この技術を頼りにしています。.

つまり、鍛造はアルミニウムの内部構造を変えるのです。結晶粒を微細化し、連続的な結晶粒の流れを作り出し、気孔をなくします。これにより、引張強さ、耐疲労性、衝撃靭性が直接強化され、要求の厳しい用途に優れた選択肢となります。.

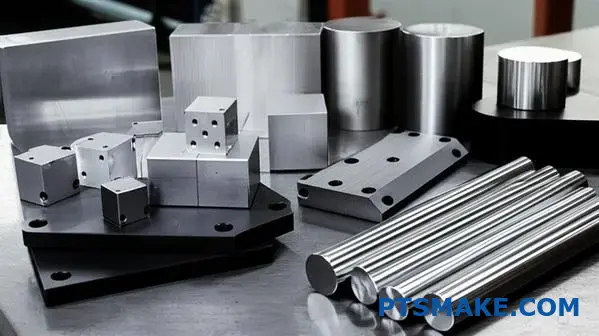

アルミニウムの鍛造工程の主な種類は何ですか?

アルミ鍛造は、万能のプロセスではありません。私たちが選択する方法は、部品の複雑さと最終的な用途によって異なります。.

大きく3つのカテゴリーに分けることができる。それぞれ異なる用途にユニークなメリットを提供する。.

オープン・ダイ鍛造

これは最も単純な形である。2つの平らなダイスの間でワークを成形する。鍛冶屋がハンマーと金床で金属を成形するようなものです。大きくてシンプルな形状に最適です。.

閉塞鍛造

インプレッション・ダイ鍛造とも呼ばれるこの方法は、キャビティまたはインプレッションを含む金型を使用する。このインプレッションが目的の部品の形状になる。寸法精度が向上します。.

精密鍛造

これは、閉塞鍛造の高度な形態です。公差がより厳しく、仕上げの必要性が最小限の部品を生産します。.

簡単に比較してみよう:

| 鍛造タイプ | 工具の複雑さ | 幾何学的複雑性 |

|---|---|---|

| オープン・ダイ | 低い | シンプル |

| クローズド・ダイ | ミディアム | 中~高 |

| 精密 | 高い | 非常に高い |

この構造は、お客様のアルミニウム鍛造部品に最適なプロセスを選択するのに役立ちます。.

これらの工程がどのように異なるのか、さらに深く掘り下げてみよう。その選択は、最終的な部品の特性とコストに直接影響する。.

印象から精度へ

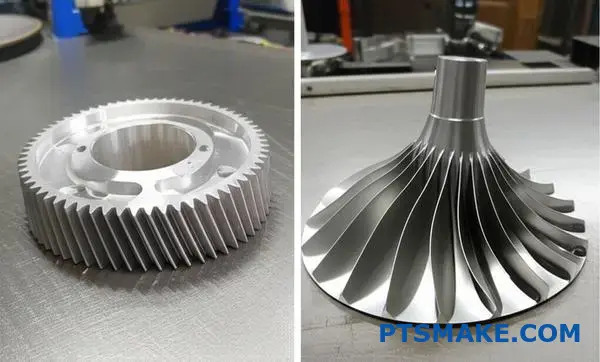

密閉型鍛造では、加熱されたアルミニウムが金型のキャビティに押し込まれる。巨大な圧力により、金属はインプレッションを完全に満たします。.

この工程により、丈夫で耐久性のある部品ができる。余分な材料はダイハーフの間から絞り出される。この材料は フラッシュ2, を後で切り落とす。これを管理することが品質の鍵なのだ。.

精密鍛造はこれをさらに一歩進めたものである。ネットシェイプ」または「ニアネットシェイプ」の部品を生産することを目的としています。これは、部品が最終寸法に非常に近い状態で金型から出てくることを意味します。これにより、コストのかかる二次加工の必要性を大幅に削減または排除することができます。.

PTSMAKEでは、お客様に複雑な部品の精密鍛造をよくご案内しています。1グラム単位が重要な航空宇宙や自動車用途に最適です。.

下の表は、達成可能な公差を示しています。.

| 特徴 | オープン・ダイ公差 | クローズドダイ公差 | 精密鍛造公差 |

|---|---|---|---|

| 長さ/幅 | ± 1.5 mm | ± 0.5 mm | ± 0.1 mm |

| 厚さ | ± 1.0 mm | ± 0.4 mm | ± 0.05 mm |

| 表面仕上げ (Ra) | > 6.3 µm | 3.2 - 6.3 µm | < 1.6 µm |

適切なアルミニウム鍛造プロセスを選択することは、バランスをとることです。部品の複雑さと、製造コストや要求される精度を天秤にかける必要があります。それぞれの方法は、特定の製造ニーズに対して明確な利点を提供します。.

鍛造用アルミニウム合金はどのように体系的に分類されるのですか?

アルミニウム協会の4桁システムが鍵となる。これは、主な合金元素に基づいて合金をきちんと分類するものです。このコードによって、材料の潜在的な性能について多くのことがわかります。.

最初の桁を理解する

最初の桁が最も重要である。これは主要な合金元素を示します。これは合金の核となる特性を決定し、鍛造プロジェクトに適した材料を選択する上で非常に重要です。.

| シリーズ | 一次合金元素 |

|---|---|

| 2xxx | 銅(Cu) |

| 6xxx | マグネシウム (Mg) & ケイ素 (Si) |

| 7xxx | 亜鉛 |

このシンプルなシステムにより、鍛造アルミニウム合金の選択がより予測しやすく、簡単になります。.

高強度コンテンダー: 2xxx シリーズと 7xxx シリーズ

強度が最優先の場合、2xxxシリーズと7xxxシリーズが主な選択肢となります。PTSMAKEでは、故障が許されない用途にこれらの合金を使用しています。.

2xxxシリーズ航空宇宙クラシック

2014や2024のような合金は、銅から素晴らしい強度を得ています。熱処理後の強度対重量比は非常に優れています。そのため、航空機構造や高性能自動車部品に最適です。耐食性は低いため、保護コーティングが必要になることが多い。.

7xxxシリーズストレングス・キングス

亜鉛を主成分とする7xxxシリーズは、鍛造アルミニウムで最高の強度を提供します。7075のような合金は、極度の応力がかかる部品に不可欠です。究極の強度は 析出硬化3, これは、私たちが製造過程で注意深く管理しているものである。.

オールラウンダー6xxxシリーズ

バランスの取れた特性が必要なプロジェクトでは、私はしばしば6xxxシリーズを薦める。.

6xxxシリーズ汎用性と鍛造性

マグネシウムとシリコンを使用した6061のような合金は、強度が高く、耐食性に優れ、鍛造性に優れている。一般的に、高強度シリーズよりも加工が容易です。このバランスにより、幅広いアルミニウム鍛造部品の費用対効果の高い選択肢となっています。.

| 特徴 | 2xxxシリーズ | 6xxxシリーズ | 7xxxシリーズ |

|---|---|---|---|

| 強さ | 高い | ミディアム-ハイ | 非常に高い |

| 偽造可能性 | グッド | 素晴らしい | 可もなく不可もなく |

| 耐食性 | フェア | 素晴らしい | グッド |

| 主要用途 | 航空宇宙 | 一般, 自動車 | 高応力航空宇宙 |

アルミニウム協会のシステムは、その主な合金元素によって合金を分類しています。これは、高強度または優れた鍛造性のような明確な特性に2xxx、6xxx、および7xxxシリーズを直接リンクし、特定の鍛造用途のための材料選択を簡素化します。.

構造用途のアルミニウム合金はどのシリーズですか?

鍛造用のアルミニウム合金を選択する場合、シリーズ番号がすべてを物語っています。すべてのアルミニウムが高応力の仕事用に同じように作られているわけではありません。その選択は性能にとって非常に重要です。.

当社は主に、構造用途向けの3つのシリーズに重点を置いている。2xxx、6xxx、7xxxシリーズである。それぞれに明確な目的があります。.

鍛造用合金

| 合金シリーズ | 一次合金元素 | 主な特徴 |

|---|---|---|

| 2xxx | 銅 | 高強度 |

| 6xxx | マグネシウムとケイ素 | 汎用性、耐食性 |

| 7xxx | 亜鉛 | 最高強度 |

これらの熱処理可能な合金は、要求の厳しい構造部品に必要な強度を提供します。.

適切な鍛造アルミニウム合金は、アプリケーションの要求によって全く異なります。PTSMAKEの過去のプロジェクトでは、ミスマッチがいかに失敗につながるかを見てきました。それは、強度、重量、耐食性、コストのバランスをとることです。.

エアロスペース・ティターンズ:2xxxおよび7xxxシリーズ

航空宇宙部品に妥協は許されない。2xxxシリーズと7xxxシリーズが輝くのはこの点です。最も高い強度対重量比を実現しています。.

2xxxシリーズは銅との合金で、高温で優れた強度を発揮します。7xxxシリーズは亜鉛を使用し、アルミニウム合金の中で最も高い強度を達成しています。 析出硬化4. .このため、重要な機体構造に最適である。.

多用途の主力製品:6xxxシリーズ

6xxxシリーズは、自動車用および一般エンジニアリング用として最も一般的な選択肢である。優れた強度、優れた耐食性、優れた成形性を兼ね備えています。航空宇宙のような極端な応力に直面しない多くの構造部品にとって、実用的で費用対効果の高いソリューションです。.

選ばれないシリーズがある理由

構造用鍛造品で1xxxや3xxxシリーズを見ることはあまりない。.

| 合金シリーズ | 不適格の理由 |

|---|---|

| 1xxx | 市販の純アルミニウムだ。. |

| 3xxx | 必要な高い機械的強度に欠ける。. |

これらの合金にも用途はあるが、耐荷重鍛造部品に必要な堅牢性には欠ける。.

構造用鍛造では、適切な合金シリーズを選択することが重要です。高強度の2xxxシリーズと7xxxシリーズは航空宇宙用で、多用途の6xxxシリーズは自動車用と一般用です。1xxxや3xxxのような他のシリーズは、必要な強度が不足している。.

航空宇宙部品にとって重要な鍛造の特徴とは?

航空宇宙産業にはミスが許されない。すべての部品は驚くほど強く、信頼できるものでなければならない。また、可能な限り軽量である必要もある。.

これが、鍛造が非常に重要な理由である。莫大な応力に耐えられる部品を作るのです。.

航空宇宙部品の譲れない条件

私たちは4つの主要分野に重点を置いている。それぞれが安全性と性能のために譲れない要件です。これらの特徴は、高強度鍛造アルミニウムのような素材から作られる部品には不可欠です。.

| 重要な特徴 | 航空宇宙分野で重要な理由 |

|---|---|

| 優れた疲労寿命 | 繰り返し応力サイクルによる破損に強い。. |

| 破壊靭性 | 小さなひび割れが大きくなるのを防ぐ。. |

| 強度重量比 | パフォーマンスと燃費を最大化。. |

| 絶対的な信頼性 | 部品が故障することなく機能することを保証する。. |

鍛造を通じて卓越性を達成する

鍛造はどのようにしてこのような卓越した特性を実現するのだろうか。それは、材料をミクロのレベルでコントロールすることに尽きます。PTSMAKEでは、数多くの航空宇宙プロジェクトを通じて、このプロセスを完成させてきました。.

正確な穀物流量制御

他の方法とは異なり、鍛造は金属内部の木目構造を指示する。木目を想像してほしい。木目はその長さ方向に最も強い。.

鍛造は、部品の形状に沿って金属の結晶粒を揃えます。これにより、強度が最も必要な部分に正確に集中します。これにより、疲労や衝撃に対する耐性が飛躍的に向上します。.

内部欠陥の排除

鋳造では、小さな隠れた空洞や気孔が残ることがある。これらは、応力下で致命的な故障につながる可能性のある弱点です。.

鍛造に使用される巨大な圧力は、これらの欠陥を排除します。鍛造によって緻密で均一な材料組織が形成されるため、部品は堅固で信頼性の高いものになります。厳格な 非破壊検査5 そして、その部品が当社の施設から出荷される前に、欠陥がないことを確認する。.

| 資産強化 | 鍛造のインパクト |

|---|---|

| 粒構造 | 方向性の強さのために整列し、洗練された。. |

| 材料密度 | ボイドや空隙をなくし、統合された。. |

| 完全性 | 優れた靭性と耐疲労性。. |

鍛造は金属の内部構造を直接操作するため、航空宇宙にとって不可欠です。これにより、航空宇宙産業が要求する比類のない強度、軽量性、絶対的な信頼性が実現されます。このプロセスにより、部品に欠陥がなく、極めて高い性能を発揮できるようになります。.

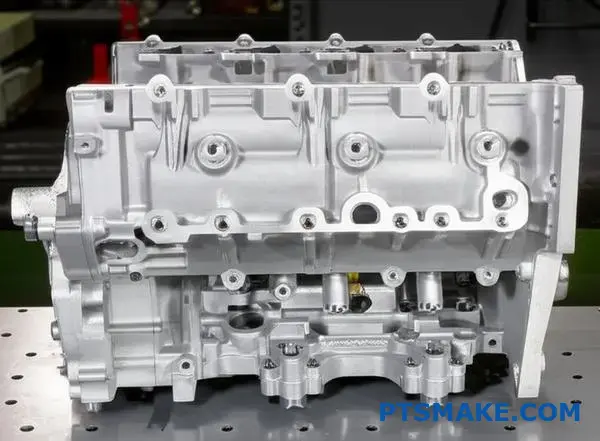

自動車の鍛造要件は航空宇宙とどう違うのですか?

その違いは単純だ。自動車業界では、大量生産するためにコスト効率を優先します。航空宇宙は、コストに関係なく最高のパフォーマンスを要求する。.

この基本的な分かれ目は、あらゆる決断に影響する。材料の選択、精度レベル、文書の必要性にも影響する。.

コア・フィロソフィー対照

自動車鍛造は経済的でなければなりません。信頼性の高い部品を何百万個も生産することです。.

航空宇宙鍛造は、安全性と性能を重視しています。30,000フィート上空で失敗は許されません。そのため、さまざまな工学的選択が行われます。.

| 特徴 | 自動車用鍛造品 | 航空宇宙鍛造 |

|---|---|---|

| プライマリー・ドライバー | 費用対効果 | パフォーマンスと安全性 |

| 生産量 | 高い~非常に高い | 低~中 |

| 素材重視 | 良好な強度、可鍛性 | 最大強度対重量 |

| 検査レベル | 統計的サンプリング | 100% 検査、NDT |

このような哲学的な隔たりは、非常に異なる実際的な要件を生み出します。PTSMAKEでは、両分野のお客様のために、これらの異なるニーズをナビゲートしています。サスペンション部品のアプローチは、ランディングギア部品のそれとは全く異なります。.

合金の選択:コストと究極強度の比較

素材の選択がコントラストを完璧に際立たせている。自動車産業では、6xxxシリーズの鍛造アルミニウムがよく使われている。成形性、耐食性、強度に優れています。また、大量生産には経済的です。.

しかし、航空宇宙分野では7xxxシリーズのアルミニウム合金が重用されている。これらの合金は、特定の条件下で優れた強度対重量比を発揮します。 熱処理6. .この性能は、高い材料費と加工費を伴う。.

| 合金シリーズ | 典型的な業界 | 主な利点 | 考察 |

|---|---|---|---|

| 6xxxアルミニウム | 自動車 | 優れた成形性、優れた強度、コストパフォーマンス | 7xxxより低い極限強度 |

| 7xxxアルミニウム | 航空宇宙 | 最高の強度対重量比、優れた耐疲労性 | コストが高く、処理が複雑 |

公差とトレーサビリティ

航空宇宙分野では、非常に厳しい公差が要求されます。部品は完璧にフィットし、極度のストレス下で機能しなければなりません。.

さらに、航空宇宙分野では完全なトレーサビリティが要求される。原料ビレットから最終検査報告書まで、すべてのステップを文書化しなければなりません。これにより、説明責任と安全性が確保される。自動車業界の要件は厳しいものの、一般的にはそれほど厳密ではありません。.

自動車用鍛造は、大量生産のためにコストと性能のバランスを取ります。対照的に、航空宇宙鍛造は、絶対的な材料の完全性、厳しい公差、完全なトレーサビリティを優先します。最終用途は、合金の選択から最終的な文書化まで、あらゆる製造上の決定を左右します。.

7075アルミニウムの熱処理サイクルはどのように設計するのですか?

現実的な話をしよう。熱処理サイクルの設計は当て推量ではありません。正確なレシピなのです。PTSMAKEでは、AMS2770のような規格に従っています。これにより、7075アルミニウム部品の再現可能で高品質な結果が保証されます。.

このプロセスには主に3つのステップがある。それぞれが最終的な特性にとって重要である。.

核となる3段階プロセス

- 溶液処理: 合金を加熱する。.

- 焼き入れ: 急冷する。.

- 人工的な老化: 最後の、コントロールされた暖房。.

最初のステップの詳細は以下の通り。.

溶液処理パラメータ

| 材料の厚さ | 温度での浸漬時間 |

|---|---|

| 0.250インチまで | 1時間 |

| 0.251~0.500インチ | 2時間 |

| 0.501~1.000インチ | 4時間 |

| 1.000インチ以上 | 6時間 |

この表は素晴らしい出発点だ。目標は均一性だ。.

固溶化熱処理は、材料の微細構造を整えます。7075アルミニウムを特定の温度、通常は870~900°F(465~482℃)に加熱します。これにより、亜鉛、マグネシウム、銅などの合金元素がアルミニウムに均一に溶解します。.

この温度で部品は「浸す」。浸漬時間は、先に示したように厚さによって異なる。いくつかの複雑な 鍛造アルミニウム の形状では、熱が完全に浸透するまでに時間がかかる。.

浸漬後、急冷する。これは急冷プロセスで、通常は水中で行う。このスピードが重要だ。その目的は、溶解した元素をその場に閉じ込め、揮発性有機化合物を生成することである。 過飽和固溶体7. .急冷を数秒でも遅らせると、これらの元素が早期に析出し、最終的な機械的性質に悪影響を及ぼす。クエンチの最大遅延時間は通常5秒から15秒である。.

最後に人工熟成を行う。この工程で最終的な焼き加減が決まる。.

エージングT6とT73の焼き戻し

| テンパー | エージング温度 | エージング・タイム | 主なメリット |

|---|---|---|---|

| T6 | 250°F (121°C) | 24時間 | 最高の強度と硬度 |

| T73 | 225°F(107℃)、その後325°F(163) | 6~8時間、その後24~30時間 | 優れた耐応力腐食割れ性 |

T6調質は最高の強度を与える。しかし、応力腐食割れの影響を受けやすい。T73調質材は、2段階の時効処理を行う。これは、多くの航空宇宙用途において重要なトレードオフである。.

この章では、業界標準に基づいた7075アルミニウムの熱処理レシピを、ステップ・バイ・ステップで詳しく説明します。溶体化処理、焼入れ、そしてT6とT73の人工時効の決定的な違いを取り上げ、各パラメーターの背景にある「なぜ」を説明しています。.

アルミ鍛造部品のコストはどのように見積もりますか?

アルミニウム鍛造部品のコスト見積もりは、最終的な重量だけではありません。プロセス全体を考慮する必要があります。.

総費用は、いくつかの明確な要素の合計である。私たちはそれを主に4つのカテゴリーに分類しています。.

主なコスト構成要素

原料投入

最初のビレットは常に完成品より重い。スクラップやフラッシュを含むこの差は、あなたが支払う材料費の一部です。.

| コスト係数 | 説明 |

|---|---|

| 入力重量 | 生のアルミニウムビレットの重量。. |

| 仕上がり重量 | 最終部品の重量。. |

| スクラップ/フラッシュ | 鍛造中に除去された余分な材料。. |

この最初の計算が正確な見積もりの基本である。.

ビレットを越えてツーリングとオペレーション

原材料は出発点に過ぎない。金属を成形するために必要な工具とエネルギーは、重要なコストドライバーである。.

金型投資

鍛造用金型は大きな初期費用である。この費用は通常、生産する部品の総数にわたって償却、つまり分散されます。.

生産量が多ければ多いほど、個々の部品あたりの金型コストは低くなります。PTSMAKEでは、お客様の予算を最適化するための計画をお手伝いします。.

運営費用

このカテゴリは、直接製造コストをカバーしています。鍛造プレス時間、消費エネルギー、機械操作に必要な熟練労働力が含まれる。これらはしばしば時間給にまとめられます。.

最後の仕上げ二次加工

鍛造後、部品は最終的な仕様を満たすために追加の工程を必要とすることが多い。これらは、高性能の用途ではオプションではありません。.

これらの工程は、部品が厳しい公差を満たし、適切な機械的特性を持つことを保証します。この工程では、内部部品の完全性を確認します。 グレインフロー8 鍛造品に強度を与えている。.

| オペレーション | 目的 |

|---|---|

| トリミング | 部品から余分なフラッシュを取り除きます。. |

| 熱処理 | 強度と硬度を高める。. |

| 非破壊検査 | 欠陥をチェックする非破壊検査。. |

| 仕上げ | アルマイト処理などの表面処理。. |

それぞれの工程が最終的なコストに加算されるが、品質にとっては極めて重要である。.

アルミニウム鍛造部品の真のコスト見積もりは、原材料(投入重量)、償却金型、プレス時間などの運用コスト、および必要なすべての二次加工を考慮しなければなりません。これらのどれかを見落とすと、不正確な予測につながります。.

薄肉鍛造の工程をどのように修正することができますか?

薄肉鍛造品の製造には独特の課題がある。主な問題は、急速な熱損失と高い摩擦です。.

薄い部分はすぐに冷めてしまう。そのため、材料の成形が難しくなります。摩擦が大きいと、ダイキャビティへの金属の流れも制限されます。.

主な先進戦略

成功するためには高度な方法を使わなければならない。これらの方法は、熱と摩擦に直接取り組みます。私たちの目標は、金型への完全な充填と材料の完全性を維持することです。.

| チャレンジ | 主な効果 |

|---|---|

| 急速な熱損失 | フローストレスの増加 |

| 高摩擦 | 不完全なダイフィリング |

薄肉部品、特に鍛造アルミニウムのような材料では、精密な工程管理が要求されます。PTSMAKEの過去のプロジェクトでは、標準的な鍛造方法ではしばしば失敗することがわかりました。金型の複雑な細部を埋める前に材料が冷えてしまうのです。これは欠陥や故障部品につながります。.

温度とメタルフローの管理

その解決策は、ワークの温度を維持することにある。ここで高度な技術が重要になる。以下のようなプロセスがある。 等温鍛造9 金型とワークを同じ高温に保ちます。これにより、部品から金型への熱損失が完全になくなります。.

もう一つの方法は熱間金型鍛造である。ここでは、金型をワークピースよりわずかに低い温度まで加熱する。これにより、熱損失が大幅に遅くなり、材料が流れる時間が長くなる。.

鍛造シーケンスの最適化

温度だけでなく、物理的なプロセスも管理しなければならない。.

潤滑とスピード

特殊な潤滑剤は非常に重要だ。熱障壁を作り、摩擦を減らす。ガラスベースの潤滑剤は高温に優れています。.

より高速のプレスを使うことも効果的です。素早いプレスストロークで、部品が冷める前に成形します。.

多段鍛造

複雑な部品の場合、多段階アプローチが最適です。いくつかの段階を経て、材料を徐々に成形していきます。こうすることで、どの段階でも材料にかかるストレスが軽減されます。これにより、薄いフィーチャーをより制御された形で形成することができます。.

| テクニック | 主なメリット |

|---|---|

| 等温・熱間鍛造 | 熱損失を最小限に抑える |

| 特殊潤滑油 | 摩擦を減らし、熱障壁として働く |

| より速いプレス | 冷却時間の短縮 |

| 多段鍛造 | 徐々に安全に機能を形成 |

薄肉鍛造品の成功は、熱損失と摩擦の管理にかかっています。等温鍛造、特殊潤滑剤、多段シーケンスなどの高度なソリューションは、単なるオプションではなく、要求される精度を達成し、欠陥を防止するために不可欠です。.

6061と7075の強度とコストのトレードオフは?

高応力の航空宇宙用ブラケットという具体的な用途で考えてみよう。この場合、6061と7075の選択は一筋縄ではいきません。.

7075アルミニウムは格段に強くなっています。私たちのテストでは、6061よりも60-80%強いことが示されています。.

この強度は、重要な部品には非常に望ましい。しかし、真のコストは原材料価格をはるかに超える。.

総製造コストを見なければならない。これには鍛造、熱処理、仕上げが含まれる。.

| 特徴 | 6061アルミニウム | 7075アルミニウム |

|---|---|---|

| 相対的な強さ | ベースライン | +60-80% |

| 原材料費 | より低い | より高い |

| 製造コスト | スタンダード | かなり高い |

値札を越えて:7075の隠れたコスト

7075アルミニウムを使用する真のコストは、製造中に現れます。7075アルミニウムは6061アルミニウムに比べ、加工が非常に難しい素材です。.

鍛造と機械加工性の課題

7075は加工が難しいことで有名です。これは、複雑な形状の鍛造アルミニウム部品を作る場合に特に当てはまります。この材料はあまり寛容ではないため、欠陥やスクラップのリスクが高まります。これはコストを押し上げる。また、機械加工には低速が要求されるため、サイクルタイムが長くなります。.

熱処理の複雑さ

7075の熱処理は非常にデリケートなプロセスです。この材料は高い クエンチ感度10. .つまり、加熱後の冷却速度を完璧に制御しなければならない。わずかな誤差でも内部応力の原因となったり、部品の強度が十分に発揮されなかったりします。そのため、専門的な設備と専門知識が必要となり、コストがかさむ。.

腐食と仕上げの必要性

6061とは異なり、7075は耐食性に劣る。これは重要な設計要素であり、ささいなことではありません。部品はほとんどの場合、アルマイト処理や塗装などの保護コーティングが必要です。このため、生産ラインにはもうひとつ、コストのかかる必須工程が加わることになる。.

| 製造ステップ | 6061プロセス | 7075プロセス |

|---|---|---|

| 鍛造 | 比較的簡単 | 困難、スクラップ率が高い |

| 熱処理 | 感度が低い | 高感度で正確なコントロールが必要 |

| 仕上げ | コーティングはオプション | 保護コーティングの義務化 |

7075を選択することで、大きな強度の利点が得られます。この性能には、複雑な鍛造、精密な熱処理、必須の保護コーティングなど、隠れた大きなコストが伴います。最終的な決定は、性能要件と製造総予算を比較検討する必要があります。.

複雑な自動車用サスペンション・ナックルの生産計画を立てる。.

ここで理論と実践が出会う。サスペンション・ナックルの完全な製造計画を概説する。この計画は、材料科学とプロセス工学を組み合わせたキャップストーンである。.

正しい合金の選択

私たちは6xxxシリーズのアルミニウムから始めます。その強度、耐食性、成形性のバランスは、この重要な自動車部品に理想的です。.

製造の青写真

私たちの計画は、すべての重要な段階をカバーしています。最初の鍛造から最終検査まで、各工程は品質と安全性を確保するために入念に定義されています。.

| ステージ | 主要目標 |

|---|---|

| 1.素材の選択 | 最適な6xxxシリーズ合金を選択 |

| 2.鍛造工程 | ナックルの複雑な形状を形作る |

| 3.熱処理 | 要求される機械的特性を達成する |

| 4.検査と品質保証 | 部品の完全性と寸法を確認する |

多段階鍛造戦略

複雑なナックルは一工程では成形できません。当社では、多段階の鍛造工程を採用しています。この工程では、金属をあらかじめ成形するためのブロッカー金型と、最終的に複雑な形状に仕上げるためのフィニッシャー金型を使用します。.

金型設計に関する考察

金型設計は非常に重要です。当社では、部品が容易に離型するよう、適切な抜き勾配に重点を置いています。また、正確なフラッシュ・ガッターも設計します。これらは材料の流れを制御し、金型を完全に満たすのに役立ちます。これにより、最終部品の欠陥を回避することができます。.

T6熱処理サイクル

最高のパフォーマンスを発揮するために 鍛造アルミニウム, T6テンパーが必要である。このプロセスには3つの重要なステップがある。まず、溶体化熱処理で合金元素を溶解する。.

続いて 焼き入れ11 プロセス。これらの要素を固定するために、部品は急速に冷却される。最後に、人工時効によって部品を低温で加熱する。これにより合金が析出し、絶大な強度が生まれる。.

品質保証NDTと寸法検査

安全性は譲れません。当社の品質計画には、すべてのナックルが仕様を満たしていることを保証するために、非破壊検査(NDT)と精密な寸法検証の両方が含まれています。.

| 検査タイプ | 方法 | 目的 |

|---|---|---|

| 非破壊検査 | 超音波検査 | 内部の亀裂や空隙を検出 |

| 非破壊検査 | 染料浸透剤 | 表面レベルの欠陥を明らかにする |

| 寸法 | CMMスキャン | すべての重要寸法とGD&Tの検証 |

私たちの計画は、合金の選択、多段鍛造、T6熱処理、厳格なNDT/寸法検査に及びます。この包括的なアプローチにより、最終的なサスペンションナックルの安全性、耐久性、設計通りの性能を保証します。.

アディティブ・マニュファクチャリングは、アルミニウム鍛造の未来にどのような影響を与えるのか?

競争ではない。協力の問題だ。積層造形(AM)と鍛造はライバルではない。むしろ、強力なパートナーになりつつある。このパートナーシップは、両者の長所を融合させている。.

AMは複雑な部品に自由な設計を提供します。鍛造は、比類のない強度と信頼性を提供します。この2つを組み合わせることで、アルミニウム鍛造部品の製造において新たなレベルの性能と効率を引き出します。.

| テクノロジー | 主戦力 | ベスト・ユースケース |

|---|---|---|

| アディティブ・マニュファクチャリング | 幾何学的複雑性 | プロトタイプ、カスタムパーツ |

| アルミニウム鍛造 | 機械的強度 | 高ストレス用途 |

ハイブリッド製造の力

真の革新はハイブリッド・アプローチにある。どちらか一方を選ぶのではなく、両者を併用するのだ。これにより、よりスマートで効率的なワークフローが実現する。PTSMAKEでは、クライアントのためにこのような新しい方法を模索しており、これを目の当たりにしている。.

プリフォームの積層造形

強力な戦略のひとつは、AMを使ってニアネットシェイプのプリフォームを作ることだ。AMマシンは、最終設計に非常に近い部品を印刷する。その後、このプリフォームを鍛造する。.

このプロセスは、材料の無駄を大幅に削減する。また、鍛造と最終加工時間も短縮されます。かつては困難でコストがかかりすぎた複雑なアルミニウム鍛造部品を作るのに最適です。.

AMによる金型の最適化

AMは鍛造用工具の作り方も変えています。高度な機能を備えた鍛造用金型を3Dプリントできるようになりました。例えば コンフォーマル冷却チャンネル12 工具表面の形状に従う。.

これにより、より速く、より均一な冷却が可能になります。その結果、工具寿命が延び、高品質の部品が得られます。.

| ハイブリッド・アプローチ | 従来方式のメリット | 新AM特典 |

|---|---|---|

| AMプリフォーム+鍛造 | 高強度 | 廃棄物の削減、複雑な形状 |

| AM鍛造金型 | 耐久性 | より長い工具寿命、より速いサイクル |

鍛造が王者であり続ける場所

このような進歩があっても、従来の鍛造が支配的であることに変わりはない。より単純な部品の大量生産では、そのスピードと費用対効果に勝るものはない。航空宇宙産業や自動車産業など、非常に高い耐久性を必要とする産業は、鍛造の優れた材料特性に依存し続けるでしょう。.

AMと鍛造は競合相手ではなく、協力者である。プリフォームや最適化された金型にAMを使用するようなハイブリッドアプローチは、設計の自由度と機械的強度を兼ね備えています。この相乗効果により、高性能アルミニウム部品製造の将来性が高まる一方、従来の鍛造は特定の分野で優位性を保っている。.

PTSMAKEで鍛造アルミニウムの成功の鍵を開けよう

次のアルミニウム鍛造プロジェクトを最適化する準備はできていますか?今すぐPTSMAKEにお問い合わせください。航空宇宙、自動車、その他の分野で設計された、高品質で複雑な鍛造品に関する当社の専門知識を信頼してください。優れた、信頼性の高い、費用対効果の高いソリューションをお届けします!

材料が力を受けてどのように恒久的に形を変え、望ましい工学的特性を達成するのかを探る。. ↩

鍛造における部品の品質とコスト効率にとって、フラッシュの管理がいかに重要であるかを学んでください。. ↩

この熱処理工程が、高度なアルミニウム合金の高強度特性をどのように生み出すかをご覧ください。. ↩

この熱処理工程がいかにアルミニウム合金の強度を劇的に向上させるかをご覧ください。. ↩

これらの高度な検査技術が、物理的な損傷を与えることなく、完璧な部品を保証する方法をご覧ください。. ↩

極限の性能基準を満たすために、特定の熱サイクルがどのように金属特性を変化させるかを学ぶ。. ↩

この組織状態の背後にある科学と、高強度アルミニウム合金に不可欠な理由を理解してください。. ↩

優れた部品強度と耐疲労性を達成するために、結晶粒の流れを制御することがいかに重要であるかを学んでください。. ↩

この高温プロセスによって、複雑なニアネットシェイプの部品がどのように作られるのか、詳細をご覧ください。. ↩

焼き入れ速度がアルミニウム合金の最終特性と完全性にどのような影響を与えるかについて、詳しくご覧ください。. ↩

さまざまな急速冷却方法が、材料の結晶粒構造や部品全体の完全性にどのような影響を与えるかをご覧ください。. ↩

このAM対応ツーリングテクノロジーによって、サイクルタイムと部品品質を劇的に改善する方法をご覧ください。. ↩