適切と思われる冷却ソリューションを設置したにもかかわらず、電子機器がオーバーヒートしてしまうという苛立ちに直面したことがあるのではないでしょうか。多くの場合、ヒートシンクの素材や設計の選択に問題があり、サーマルスロットリングや部品寿命の低下、システムの故障につながります。.

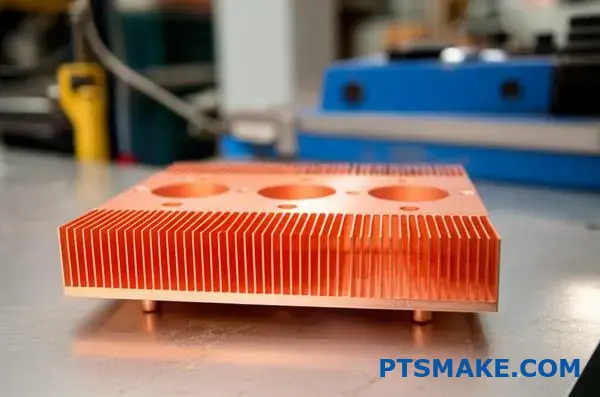

銅製ヒートシンクは、アルミニウム製ヒートシンクと比較して優れた熱伝導性(~400W/m・K)を持ち、CPU、パワーエレクトロニクス、LEDシステムなどのハイパワーアプリケーションにおいて、迅速な熱拡散と効率的な熱管理を可能にします。.

PTSMAKE で熱管理ソリューションに携わってきた私が、銅ヒートシンクを第一原理から実用的な実装まで理解するための包括的なガイドをまとめました。このガイドでは、材料科学の基礎から実際のケーススタディーまで、あらゆることをカバーしています。.

なぜ銅の熱伝導率がヒートシンクの性能にとって重要なのでしょうか?

銅の熱伝導率は約400W/m・Kです。この値は、製造に使用される多くの代替材料よりもかなり高い値です。これはデータシートの単なる仕様ではなく、熱能力を定義するものです。.

PTSMAKEでのテスト結果では、この特性が効率的な熱除去の主な要因であることがわかった。この特性によって 銅製ヒートシンク 大電力部品から熱エネルギーを逃がすことができる。.

| 素材 | 熱伝導率 (W/m-K) | 相対的パフォーマンス |

|---|---|---|

| 銅 | ~400 | 高い |

| アルミニウム(6061) | ~167 | ミディアム |

| ステンレス鋼 | ~16 | 低い |

最新のプロセッサーを扱う場合、1度1度が重要である。高い伝導性により、熱が繊細なダイの近くに留まることはありません。.

ヌル

抵抗勢力拡大の壁を乗り越える

銅の真価は、その拡散抵抗を緩和する能力にあります。CPU のような熱源は、ヒートシンクのベースよりずっと小さいことがよくあります。.

基材の伝導性が悪いと、熱はチップの真下に集中する。このため、ヒートシンクの端は冷えたままですが、「ホットスポット」が形成されます。.

PTSMAKEの過去のプロジェクトでは、銅がこのデルタを最小にすることを確認しました。銅は熱を素早くベースの端に移動させます。.

ハイウェイの例え

これを理解するには、ラッシュアワー時の高速道路システムを思い浮かべてほしい。アルミニウムは信号機のある道路のように機能する。車(熱)は動くが、摩擦があり、遅れが生じる。.

銅は広く開かれたフリーウェイの役割を果たす。熱エネルギーは制限なく流れ、瞬時に目的地に到達する。この高い 熱拡散率1 は、過渡負荷に対して非常に重要である。.

| 特徴 | アルミニウム・ベース | 銅ベース |

|---|---|---|

| 熱分布 | 発生源の近くに局在 | ベース全体が均一 |

| フィン利用 | アウターフィンは涼しいまま | すべてのヒレが平等に参加 |

フィン効率の最大化

熱は素早くベースの末端に到達するため、外側のフィンは冷却に積極的に参加する。.

アルミニウム設計の場合、外側のフィンは熱が効率的に届かないため、ほとんど機能しないことが多い。.

銅を使用することで、ヒートシンクの全表面積が対流に寄与し、総冷却ポテンシャルを最大化します。.

概要

銅の卓越した伝導性は、拡散抵抗を克服する鍵です。銅は、熱をベース全体に均一に分散させ、フィンのすべてのフィンが熱を逃がさないようにします。 銅製ヒートシンク が有効に活用される。これにより、アルミニウムに比べてより効率的な熱管理システムが構築される。.

3.銅の純度(例えば C11000)は熱性能にどのような影響を与えますか?

PTSMAKE の仕事では、エンジニアがグレードを定義せずに「銅」と指定するのをよく見かけます。この見落としは熱的な結果を制限することになります。.

純度は国際アニール銅規格(IACS)に照らして測定されます。パーセンテージが高いほど導電性に優れています。.

高性能のために 銅製ヒートシンク, 適切なグレードを選択することが重要である。.

以下は、私たちが加工する一般的なグレードの簡単な比較です:

| グレード | 一般名 | 純度 | IACS % |

|---|---|---|---|

| C10100 | 無酸素エレクトロニック(OFE) | 99.99% | 101% |

| C11000 | 電解タフピッチ(ETP) | 99.90% | 100% |

C10100は酸素含有量が少ないため、若干性能が優れている。しかし、ほとんどの一般用途ではC11000が業界標準である。.

を加工する。 銅製ヒートシンク, 内部構造が性能を左右する銅の格子を高速道路のように考えてみてください。.

電子はこの高速道路に沿って熱を伝えます。C10100 のような純銅では、交通はスムーズに流れます。.

しかし、C11000に含まれる酸素やその他の微量元素は、障害物として機能する。これらの不純物は電子を散乱させる。.

この乱れが流れを妨げ、熱抵抗を増大させる。.

この現象はしばしば次のように表現される。 マティエッセンの法則2, これは、不純物がどのように全抵抗率を増加させるかを説明するものである。.

少量の酸素でも格子構造を破壊する。.

PTSMAKEでの内部比較では、素材特性に明確な違いが見られた。.

| プロパティ | C10100(OFE) | C11000(ETP) |

|---|---|---|

| 酸素含有量 | ~0.0005% | ~0.04% |

| 熱伝導率 | ~391 W/m-K | ~388 W/m-K |

| 水素脆化のリスク | 低い | 高い |

導電率のギャップは小さいように見えるが、高フラックス密度の用途では重要である。.

不純物は熱伝達の経路を混乱させる。その結果、デバイスのジャンクション温度が高くなります。.

C10100とC11000のどちらを選ぶかは、特定の熱要件によります。C11000は標準的なヒートシンクには十分ですが、C10100は繊細な電子機器に必要な効率を提供します。純度は、最適な熱放散のために格子構造が明確なままであることを保証します。.

表面仕上げと平坦度の役割とは?

冷却ソリューションを搭載する際、熱源とベースとの物理的な界面が大きな熱ボトルネックになることがよくあります。機械加工された表面は肉眼では滑らかに見えても、実際には微細な凹凸に満ちています。.

これらの欠陥は、部品と金属ベースの間に小さな空気のポケットを作る。残念なことに、空気は固体の金属に比べて熱伝導性が非常に悪い。.

熱伝導率の比較

| 素材 | 導電率 (W/m-K) | 熱伝達への影響 |

|---|---|---|

| エアー(ザ・ギャップ) | ~0.026 | 熱の流れを遮断 |

| サーマルペースト | ~1 - 8 | ギャップを埋める |

| 銅製ヒートシンク | ~385 | 効率的な実施 |

私たちは、このようなギャップに対処しなければならない。 銅製ヒートシンク は正しく機能する。表面が粗すぎると、熱は放散するどころか発生源に蓄積する。.

コンタクトの最適化で効率を最大化

エアギャップの問題に対処するため、私たちはラッピングや研磨などの精密製造工程を利用しています。これらの技術は、表面仕上げと全体的な平坦度の両方を大幅に改善するのに役立ちます。.

第一の目的は、実際の金属同士の接触面積を最大にすることです。PTSMAKEの過去のプロジェクトでは、優れた平坦度が動作温度の低下に直結することを確認しています。.

より平坦な表面を実現することで、TIM(Thermal Interface Materials)への依存を最小限に抑えます。TIMは微細な空隙を埋めるために不可欠ですが、母材よりも高い熱抵抗を持っています。.

平坦性とTIMの関係

熱抵抗を減らすために、TIM層はできるだけ薄くするのが理想的である。.

| 加工方法 | 表面の平坦度 | 必要なTIMの厚さ |

|---|---|---|

| 標準ミーリング | グッド | 厚い層 |

| 精密研削 | より良い | 中層 |

| ラッピング/ポリッシング | ベスト | ミニマル・レイヤー |

微視的表面ダイナミクス

表面仕上げを洗練させるとき、我々は本質的に、ミクロの高さを減らしている。 奇形3 金属に。.

これらのピークが高すぎるままだと、そのピークが妨げになる。 銅製ヒートシンク をプロセッサーや熱源と同じ高さに置かないでください。.

お客様との厳密なテストを通じて、研磨された表面は熱が冷却フィンに素早く伝わることを知っています。この機械的精度は、材料の選択そのものと同じくらい重要です。.

まとめると、表面仕上げと平坦度は熱ボトルネックを克服するために非常に重要である。微小な空隙は絶縁体として機能するが、精密なラッピングはこの空隙を減少させる。このため、TIM層を薄くすることができ、熱伝導率が向上します。 銅製ヒートシンク 熱源から効率的に熱を取り出す。.

銅製ヒートシンク固有の物理的限界とは何でしょうか?

銅はその卓越した熱伝導性を高く評価していますが、どのような用途にも完璧に対応できるわけではありません。PTSMAKE での経験では、2 つの大きな物理的ハードルが、設計段階でエンジニアを驚かせることがよくあります。.

銅はアルミニウムよりもかなり高密度です。このため、プリント回路基板(PCB)に機械的ストレスが加わり、堅牢な実装ソリューションが必要になります。さらに、原材料価格は常に高く、最終的な予算に影響を与えます。.

| 制限 | 説明 | デザインへの影響 |

|---|---|---|

| 高密度 | 約8.96g/cm³で、アルミニウムの約3倍重い。. | より強力な取り付け金具と構造的サポートが必要。. |

| 材料費 | 市場価格はアルミニウム合金に比べて高い。. | 部品表(BOM)全体のコストを増加させる。. |

私たちは、金属そのものの材料特性だけでなく、それ以外のことにも目を向けなければなりません。銅製のヒートシンクは、熱源からフィンまで素早く熱を伝えることができます。しかし、その熱をフィンから周囲の空気に伝えるのはまた別の課題です。.

空気は比較的熱伝導率が低い。空気の流れが制限されたり滞ったりすると、熱は単にフィンの周りに蓄積されるだけです。パッシブ設計では、このような状況を「性能プラトー」と呼ぶことが多い。.

銅をいくら増やしても、物理学的には限界があります。私たちのテスト・ラボでは、表面積を増やすとやがて収穫が少なくなることを観察しています。これは主に 対流熱伝達率4.

空気が十分に速く熱を逃がせなくなると、シンクは熱飽和状態になります。このため、高ワット密度の用途には、アクティブ冷却や液体ソリューションを提案することが多い。.

| ファクター | 冷却効果 | 制限ソース |

|---|---|---|

| 空気粘度 | フィンを断熱する境界層を作る。. | 流体力学 |

| 流量 | 熱除去の速度を決定する。. | ファン容量/自然対流 |

| 周囲温度 | ベースライン温度のデルタを設定する。. | 環境 |

過去のプロジェクトでは、金属の導電性だけに焦点を当てたために設計が失敗したのを見たことがある。周囲の気流との相互作用を無視することはできません。これらの限界を理解することは、精密製造を成功させるために非常に重要なことなのです。.

まとめると、銅のヒートシンクは高密度でコストも高いため、物流上の課題はありますが、最終的な 性能の上限はエアフロー特性で決まることが多いのです。効率を確保するためには、金属表面と冷却媒体との相互作用を最適化しなければなりません。.

第一原則から言えば、アルミニウムの方が良いのはどのような場合でしょうか?

熱工学を第一原理からアプローチすると、密度が支配的な要素となる。一方 銅製ヒートシンク は優れた導電性を提供しますが、その質量はしばしば法外です。PTSMAKEの経験では、熱的限界に達する前に、重量の制約が設計を決定することがよくあります。.

航空宇宙やモバイル・ロボットの場合、グラム単位がバッテリーの寿命やダイナミクスに影響します。アルミニウムは銅のような重いペナルティを負うことなく、必要な冷却ソリューションを提供します。.

物理的な影響を比較してみよう:

| 素材 | 密度 ($g/cm^3$) | 体重の影響 |

|---|---|---|

| アルミニウム(6061) | ~2.70 | フライト/モーションに最適 |

| 銅(C11000) | ~8.96 | 高(ペナルティ3.3倍) |

ハードウエアを飛ばしたり、素早く動かしたり、垂直に吊るしたりする必要がある場合、通常はアルミニウムが論理的に勝者となる。.

低負荷シナリオにおけるリターンの減少

すべての電子部品が最大限の放熱を必要とするわけではない。中程度の熱を発生するチップの場合は 銅製ヒートシンク 多くの場合、収穫は減少する。ジャンクション温度はわずかに下がるかもしれないが、コストと重量はそれに比例して跳ね上がる。.

PTSMAKEでは、熱経路全体を見るようクライアントにアドバイスしています。ボトルネックがエアフローやインターフェース素材である場合、高級金属では問題を解決できません。.

ラックシステムの機械的応力

大型のラックマウントシステムでは、重力によって機械的な課題が生じます。重い銅のブロックは PCB に大きなトルクを加えます。時間が経つにつれて、これは基板の反りやはんだ接合の不具合を引き起こします。.

アルミニウムは、この構造上のリスクを最小限に抑えます。強化された取り付けブラケットを必要とせず、冷却アセンブリを確実に固定します。.

熱容量と過渡応答

熱力学では、材料がエネルギーをどのように蓄えるかについて微妙な違いがある。アルミニウムは銅に比べて重量比熱容量が大きいのです。このことは 熱拡散率5 システムの.

連続的な負荷ではなく、短時間の発熱を伴う用途では、アルミニウムは驚くほど効果的だ。.

オペレーショナルトレードオフマトリックス

| 制約 | アルミニウムの利点 | 銅の制限 |

|---|---|---|

| 予算 | 費用対効果の高いスケーリング | 高価な原材料 |

| 振動 | 低慣性 | マウントへの強いストレス |

| ヒートスパイク | kgあたりの吸収率が高い | kgあたりの貯蔵量が少ない |

| 加工性 | 迅速な生産 | 工具の摩耗が遅い |

断続的な運転を伴うシナリオでは、アルミニウムは優れた熱緩衝材として機能し、単位質量あたりのエネルギーを効率的に吸収します。.

アルミ製とアルミニウム製 銅製ヒートシンク は導電率の数値だけではありません。アルミニウムは重量が重要視される航空宇宙用途で頂点に君臨し、ラックシステムでの機械的損傷を防ぎます。さらに、断続的な負荷の場合、キログラムあたりの比熱が優れているため、銅のような高いコストをかけずに効率を上げることができます。.

銅ベースはどのようにヒートスプレッダーとして機能するのですか?

高性能エレクトロニクスでは、熱流束密度という重大な課題に直面する。強力なチップは、小さな表面積の中で巨大なエネルギーを発生させる。.

これにより、温度が急上昇する危険な「ホットスポット」が生じる。この集中を管理しなければ、部品は故障してしまう。.

PTSMAKEでは、このような熱の課題を、次のような比較で可視化することが多い。.

熱流ダイナミクス

| コンポーネント | 表面積 | 熱の集中 | リスクレベル |

|---|---|---|---|

| プロセッサー・ダイ | 非常に小さい | 極めて高い | クリティカル |

| ヒートシンク・ベース | 大型 | 低い(パッシブ) | 安全 |

その小さな金型から、より広いエリアにエネルギーを素早く移動させなければならない。.

横方向の熱伝導

を特に推奨する理由 銅製ヒートシンク このような用途のためのベース?冷却能力だけではない。.

それは横方向への移籍のスピードについてだ。.

熱が銅の土台に当たると、素材の高い伝導性によってエネルギーが瞬時に横に流れる。.

このプロセスは、ベースプレートのフットプリント全体に強い熱を広げる。.

普及効率分析

| 材料特性 | 銅の挙動 | アルミニウムの挙動 | ホットスポットへの影響 |

|---|---|---|---|

| 導電率 | 高い (>390 W/m-K) | 中程度(~205W/m・K) | 急減 |

| ラテラル・スプレッド | 迅速かつ均一 | スロー&ローカライズ | スパイクを排除 |

| 熱質量 | 高い | 低い | サージに対するバッファ |

抵抗に打ち勝つ

複雑なアセンブリーの経験では、銅ベースを使用することが、以下のような問題を軽減する最良の方法である。 熱収縮抵抗6.

この急速な拡散がなければ、冷却液の外側のフィンは冷たいままで役に立たない。.

銅製ベースは熱の通り道として機能する。熱の通り道を広げ、フィンに均等に熱を届けます。.

これによって、冷却アレイのすべての面積がエネルギーを放散するために積極的に働くようになります。.

銅ベースは、集中した熱負荷を管理しやすい分散した流れに効果的に変換します。熱を素早く横方向に拡散させることで、局所的な過熱を防ぎ、接続された冷却フィンの性能を最適化し、ハイパワー・デバイスの長期的な信頼性を確保します。.

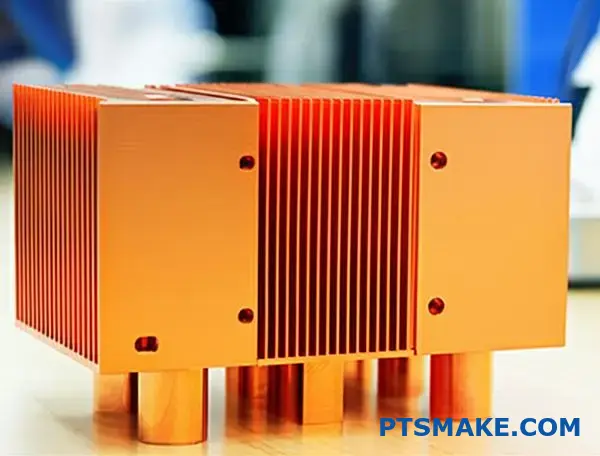

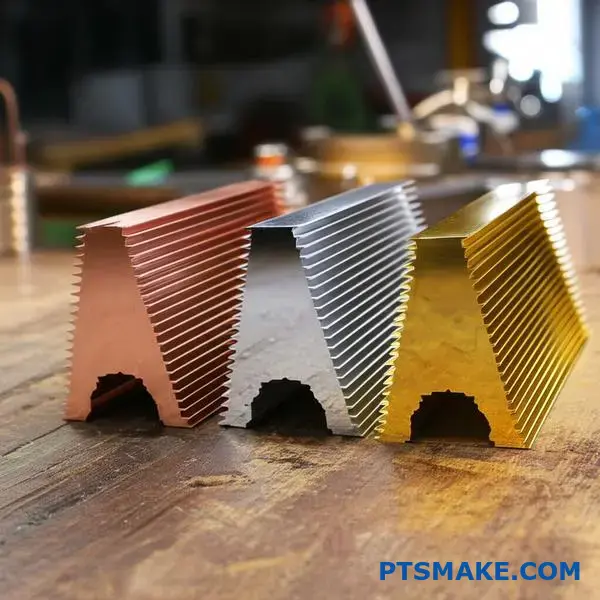

銅合金は使われていますか?

純銅はカスタム銅ヒートシンクとして最高の熱性能を発揮します。しかし、機械加工するにはやわらかく、グミのようです。最大限の熱伝導よりも、機械的強度のほうが重要な場合もあります。.

PTSMAKEの経験では、耐久性が重要な場合、合金を提案することが多い。元素を添加すると硬度は向上しますが、導電性は低下します。これは、構造と熱性能のバランスをとる行為です。.

| 素材 | 熱伝導率 | 加工性 | 硬度 |

|---|---|---|---|

| 純銅(C11000) | 素晴らしい | 悪い(グミ) | 低い |

| テルル銅 | グッド | 素晴らしい | ミディアム |

| ベリリウム銅 | フェア | グッド | 高い |

複雑な銅ヒートシンクを設計する場合、特定の物理的制約にぶつかることがあります。純銅(C10100 または C11000)が標準ですが、高応力下では簡単に変形します。.

過去のプロジェクトでは、複雑なCNC加工を必要とする部品にテルル銅(C14500)を使用してきました。長い糸ではなく、短い切りくずを作ります。これにより、生産が速くなり、表面仕上げが滑らかになります。.

しかし、熱伝導率は純銅に比べて10%から20%程度低下する。これは、精度が譲れない複雑な形状にとっては、価値あるトレードオフです。.

そしてベリリウム銅(BeCu)である。この素材は驚くほど強い。その独特の硬さは 析出硬化7.

BeCuは、放熱が必要なスプリングコンタクトやコネクターによく使われています。BeCuは、形状を失うことなく、繰り返しの物理的ストレスに耐えます。.

| 合金タイプ | 主なメリット | 代表的なアプリケーション | 熱トレードオフ |

|---|---|---|---|

| テルル銅 | 高い加工性 | 複雑なノズル、複雑なフィン | 中程度の損失 |

| ベリリウム銅 | 高い強度と弾性 | スプリングクリップ、構造用シンク | 重大な損失 |

私たちの顧客とのテストによれば、絶対的な熱効率の高さでは純銅が依然として王者です。しかし合金は純銅だけでは対応できない構造上の問題を解決します。.

適切な素材を選ぶことは、あなたの優先順位によります。純銅は熱伝導を最大にしますが、機械的強度に欠けます。テルル銅やベリリウム銅のような合金は機械加工性と耐久性を大幅に向上させます。しかし熱伝導性は犠牲になります。私たちはお客様の用途に最適なバランスを見つけるお手伝いをします。.

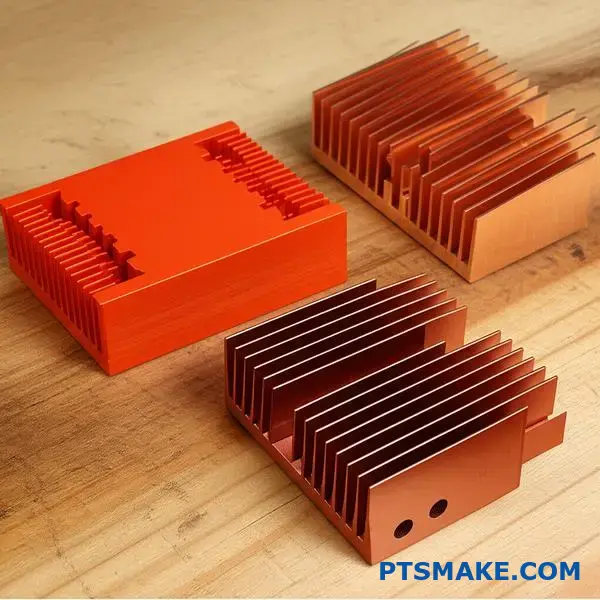

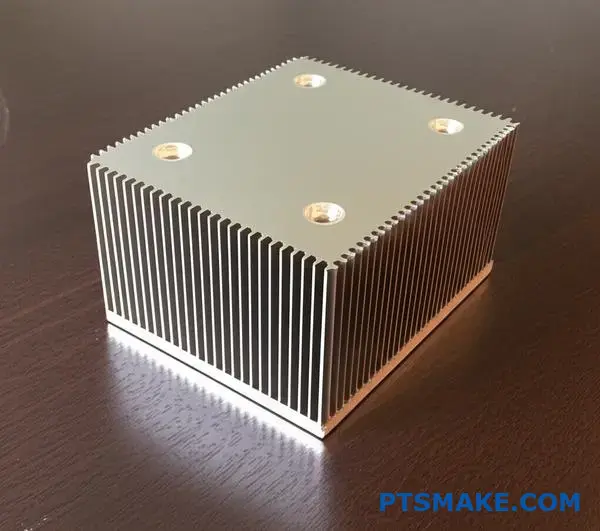

銅製ヒートシンクの一般的な製造工程は?

適切な製造方法を選択することは、熱性能と製造コストのバランスをとる上で非常に重要です。PTSMAKEでは、要求される形状と体積に基づいてこれらのプロセスを分類しています。.

最終的な銅製ヒートシンクがそれぞれの設計目標を満たすよう、これらのオプションを通してクライアントを導きます。以下に、私たちが利用する主な技術の内訳を示します。.

| プロセス | 主な特徴 | ベスト・アプリケーション |

|---|---|---|

| スカイビング | 連続素材 | 高密度フィンスタック |

| 鍛造 | 高圧成形 | ピンフィンと大量生産 |

| CNC加工 | 減法的製造 | プロトタイプと複雑なベース |

| ボンディング | 結合アセンブリ | トールフィン&ミックス素材 |

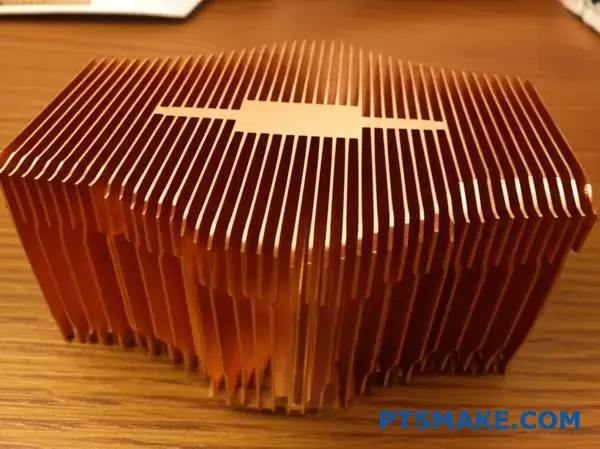

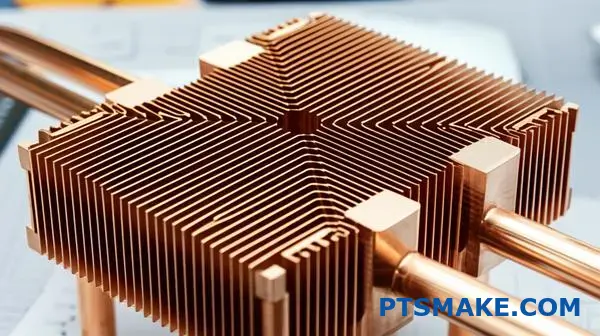

スカイビング・プロセス

スカイビングとは、無垢の銅ブロックを薄くスライスしてフィンを形成することです。フィンはベースにくっついたままなので、熱伝導を妨げる接合層はありません。.

私たちのテストでは、この連続的な素材構造により、高熱流束の用途では、スキーブ銅ヒートシンクは常に接着された代替品よりも優れています。.

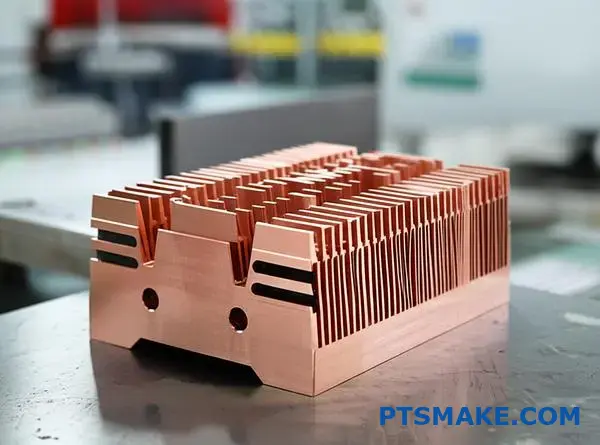

冷間鍛造

この工程では、高圧を利用して銅を金型に押し込む。構造的に完全な部品を作ることができます。銅の結晶粒構造は整列したままなので、熱伝導率が向上します。.

複数の方向から気流が来るようなピンフィンの設計には、鍛造を提案することがよくあります。金型が確立されれば、非常に費用対効果が高くなります。.

CNC加工

CNC加工は最高の精度を提供します。PTSMAKEでは、カスタム機能が必要な試作や少量生産に多用しています。.

廃棄物は増えるが、金型ではなかなか作れない形状が可能になる。大量生産する前にデザインを検証するのに適した方法である。.

ボンディングとろう付け

非常に背の高いフィンを必要とする設計の場合、私たちは溝付きのベースに別々のフィンを接着します。ここでの課題は 界面熱抵抗8 関節で。.

ろう付けは、金属フィラーを使用して強力な導電性リンクを作成します。この方法により、最適な冷却性能を実現するために、さまざまな製造技術を組み合わせることができます。.

| 特徴 | スカイビング | 鍛造 | CNC加工 |

|---|---|---|---|

| 材料効率 | 高い | 高い | 低い |

| セットアップ費用 | 中程度 | 高い | 低い |

| デザインの柔軟性 | 限定 | 中程度 | 非常に高い |

それぞれの製造工程で、独特の熱特性を持つ銅ヒートシンクが作られます。フィン密度の高いスカイビング、構造強度の高い鍛造、精度の高い CNC マシニングなど、どのようなものが必要であれ、これらのメカニズムを理解することで、ハード ウェアにとって最も効率的なソリューションを選択することができます。.

製造工程が性能、コスト、設計の自由度に与える影響は?

正しい製造方法を選択することが、製品の成功を左右します。単に金属を成形するだけでなく、工程が熱効率と予算を直接左右するのです。.

PTSMAKEでは、シンプルな選択がいかにすべてを変えるかをよく目にする。A 銅製ヒートシンク スカイビングによって作られたものは、ソリッドブロックから削り出されたものとは異なる挙動を示す。.

パフォーマンスとコストのトレードオフ

| プロセス | フィン密度 | 金型費用 |

|---|---|---|

| CNC加工 | ミディアム | 低い |

| スカイビング | 高い | ミディアム |

| 鍛造 | ミディアム | 高い |

これらの要素のバランスを注意深くとる必要がある。高いパフォーマンスは通常、特定の製造技術を要求する。以下に詳細な内訳を見てみよう。.

製造マトリックスの分析

表面だけでなく、その先を見る必要があります。銅ヒートシンクの構造的な完全性は、使用される方法によって決まります。.

例えば、ボンデッドフィンは設計の自由度を提供する。しかし、バリアが発生する。この障壁は熱伝達効率に大きく影響する。.

プロセス能力の比較

| プロセス | アスペクト比 | ベースフィン抵抗 | NREコスト | 単価(Vol) |

|---|---|---|---|---|

| スカイビング | 高い(50:1以上) | ゼロ(モノリシック) | 中程度 | 中程度 |

| 冷間鍛造 | 低い(10:1未満) | ゼロ(モノリシック) | 高い | 低い |

| CNC加工 | ミディアム | ゼロ(モノリシック) | 低い | 高い |

| ボンド・フィン | 高い | 高い(接着/ろう付け) | 低い | 中程度 |

関節の隠れた影響

スカイビングやマシニングのような工程は、1つのブロックからパーツを作る。これにより 熱接触抵抗9.

私たちの過去のプロジェクトでは、継ぎ目をなくすことで熱伝導率が測定可能なほど向上することがわかりました。.

鍛造は大量生産には優れている。しかし、フィンの高さが制限されます。単価を下げるために表面積を犠牲にすることになる。.

機械加工は最高の精度を提供する。しかし、1個あたりの加工時間は長くなります。試作品には最適ですが、大量生産にはコストがかかります。.

PTSMAKEでは、これらの制約をバランスさせるようクライアントを指導します。設計意図と製造の現実を確実に一致させます。.

製造工程は銅ヒートシンクの限界を決定づけます。スカイビングや機械加工は連続的な材料で優れた熱性能を発揮しますが、鍛造は大量生産でのコスト削減に優れています。熱的な目標と、各製造方法特有の能力を一致させる必要があります。.

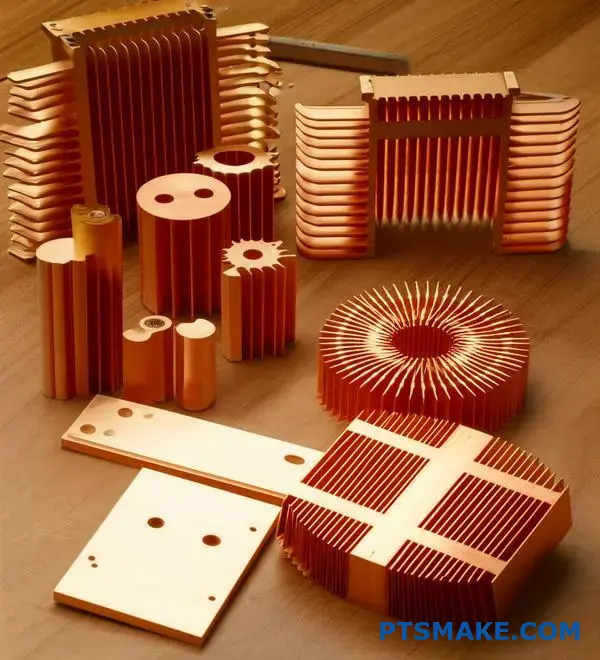

銅製ヒートシンクの主な構造タイプは?

銅製ヒートシンクを選ぶ場合、フィンの形状が性能を左右します。この構造によって、デバイスの中を空気がどのように動き、熱がどの程度効果的に放散されるかが決まります。.

PTSMAKEでは、これらの構造を物理的設計に基づいて3つの主要なグループに分類している。.

| 構造タイプ | 主な製造方法 | 理想的な気流シナリオ |

|---|---|---|

| プレートフィン | スカイビングまたは押し出し | リニア、強制エアフロー |

| ピン・フィン | 冷間鍛造または機械加工 | 多方向エアフロー |

| フレアフィン | 冷間鍛造 | 垂直方向の高さに制限 |

各タイプは、利用可能なスペースとファン構成に応じて、明確な利点を提供する。これらの形状が実際の用途でどのように機能するかを探ってみよう。.

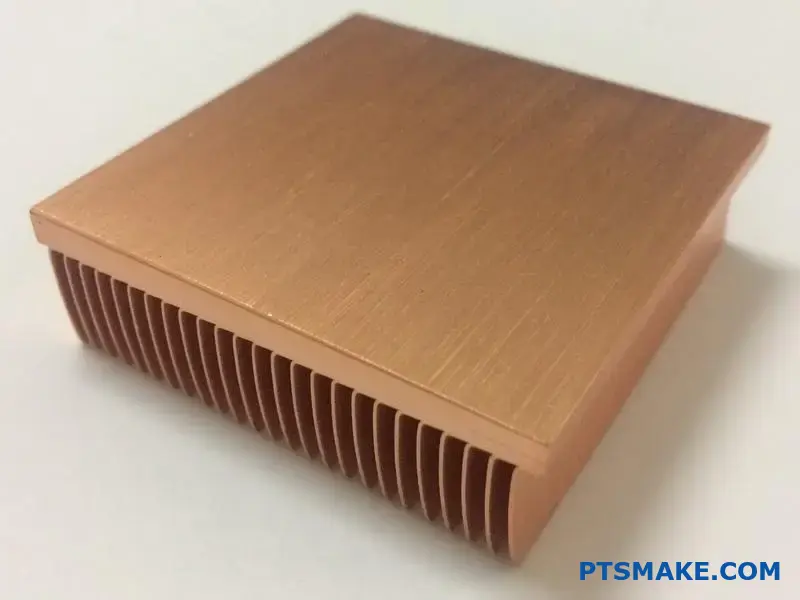

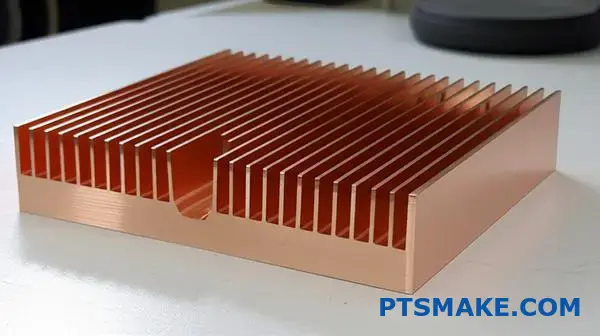

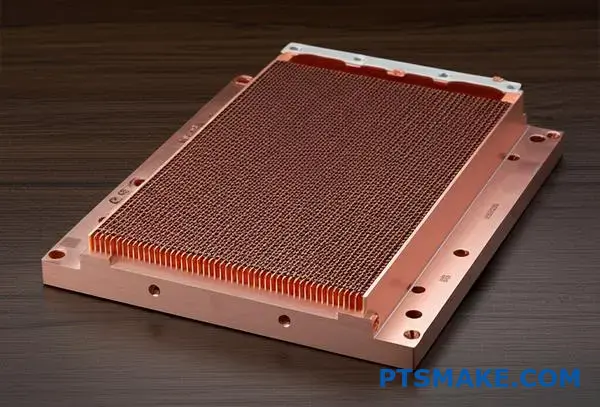

プレートフィン銅ヒートシンク

最も伝統的な構造である。基部に沿って連続する直線的な壁で構成されている。.

私たちは通常、これらの製造にスカイビング技術を使用しています。この方法では、押出成形に比べてフィンを薄く、密度を高くすることができます。.

気流特性は厳密に直線的である。効果的に機能させるためには、空気がチャンネルを直接通過する必要がある。この構造は低い流体抵抗を提供するが、指向性の気流を必要とする。.

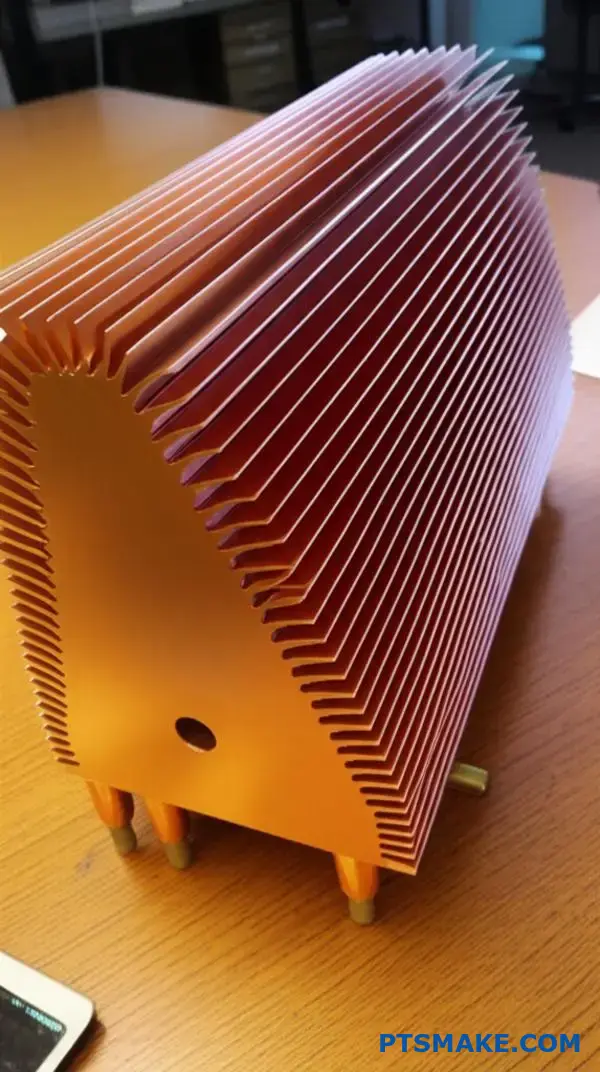

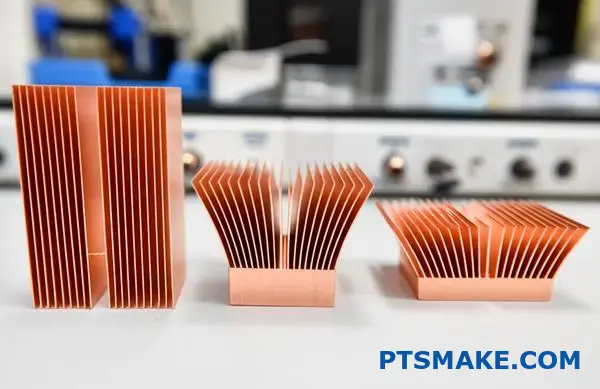

ピンフィン銅ヒートシンク

連続的な壁の代わりに、この設計では個々のピンの配列を利用する。これらのピンは、円筒形、正方形、楕円形がある。.

冷間鍛造プロジェクトの経験から、ピンフィンは気流が予測できない環境に最適です。空気はどの方向からでもアレイに入ることができます。.

この幾何学的な配置は、大きな効果をもたらす。 不穏10 ピンの周囲にある。これは圧力損失を増加させるが、低速環境での熱伝達率を高めることが多い。.

| 特徴 | プレートフィン | ピン・フィン |

|---|---|---|

| 気流経路 | ストレート・チャンネル | クロスフロー対応 |

| 圧力降下 | 低い | 中~高 |

| 製造業 | スキビングは一般的 | 鍛造が一般的 |

フレアフィンのデザイン

これはピンフィンのバリエーションである。ピンはベースから伸びるにつれて外側に広がっている。.

この構造により、ヒートシンク上部の表面積が増加します。垂直方向のクリアランスは狭いが、水平方向のスペースに余裕がある場合に、この設計をお勧めします。.

適切な構造タイプを選択することは、熱管理にとって極めて重要です。プレートフィンは直線的なエアフローに最適ですが、ピンフィンは無指向性のエアエントリーで汎用性があります。フレアフィンは表面積を最大にすることでスペースの制約を解決します。銅ヒートシンクの形状をエアフロー戦略に合わせることで、最適な冷却が可能になります。.

フィンの形状は冷却効率にどのような影響を与えますか?

フィンの形状は熱管理の心臓部です。高性能の 銅製ヒートシンク, 単に金属を成形しているのではありません。信頼性を確保するために、エアフローと放熱経路を厳密に管理しています。.

PTSMAKEでは、設計段階において4つの重要な側面に焦点を当てている。.

主要な幾何学的パラメータ

| パラメータ | 機能 | 冷却への影響 |

|---|---|---|

| 高さ | 総表面積の増加 | 狭いスペースで空気を遮断できる |

| 厚さ | 熱を上に伝える | 重量と材料費が増える |

| ピッチ | 風路幅 | 圧力損失のバランス |

| プロフィール | 形状の最適化 | 乱気流の発生に影響 |

これらのパラメーターを正しく設定することで、デバイスが熱ストレスに耐えられるようになります。物理的なサイズと空気力学的な性能の間の微妙なバランスの取り方です。.

表面積が大きければ大きいほど、冷却能力は高まる。しかし、単にフィンをきつく詰め込めば、多くの場合、収穫は減少する。.

表面積の罠

フィンが近すぎると、背圧が大幅に上昇する。システムファンは、高密度のアレイに空気を送り込むのに苦労する。.

PTSMAKEでのテスト結果では、最適な間隔が重要であることがわかった。システムを詰まらせることなく、空気が自由に動くには十分なギャップが必要です。.

気流抵抗の管理

空気が平らな面を移動すると、くっつく傾向がある。これが空気の停滞層を作り、熱を除去するのではなく、断熱するのだ。.

この現象は、「ヴェニュー」と密接な関係がある。 水力直径11. .これは、流体の流れに対して流路形状がどれだけ効果的であるかを定義するものである。.

流れを乱す

私たちは、この断熱層を壊すためにフィンの形状を特別に設計しています。鋸歯状またはピン状のフィンを使用することで、必要な乱流を作り出します。.

| 設計目標 | メカニズム | 結果 |

|---|---|---|

| ディスラプション | 層流を壊す | より高い熱伝達率 |

| 最適化 | バランスの取れたフィンピッチ | ファンのノイズと速度を低減 |

乱流は、冷たい空気を高温の表面層と混合させます。これにより、基本設計に見られる滑らかな層流に比べて、熱効率が大幅に向上する。.

CNC加工における複雑な形状は、この効果を最大限に引き出すことができます。私たちは 銅製ヒートシンク 高熱負荷下でも効率的に機能する。.

フィンの高さ、厚さ、ピッチのバランスをとることは、最適な熱性能を得るために不可欠である。システムが窒息しないように、最大表面積と適切なエアフローを交換しなければなりません。フローダイナミクスを理解することで、効率的な 銅製ヒートシンク 信頼性を維持するソリューション.

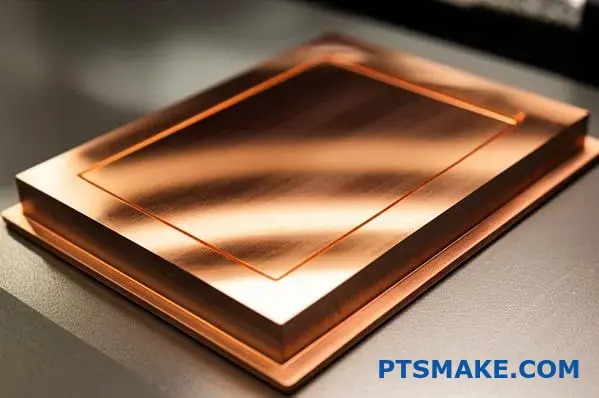

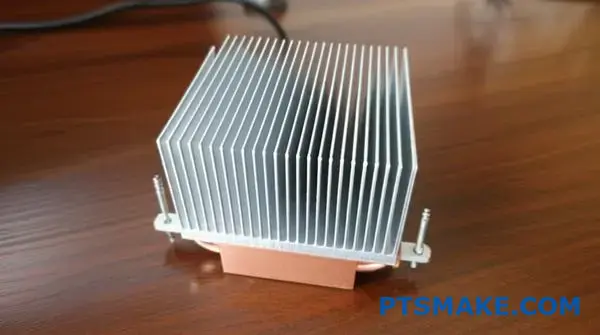

ハイブリッドヒートシンクとは何ですか?

高性能冷却の課題に取り組むとき、私たちはしばしば素材のジレンマに直面します。純銅は重く、純アルミニウムは急速な拡散速度に欠けます。.

解決策はハイブリッド設計にある。.

これらのヒートシンクは通常、銅ベースプレートとアルミニウムフィンを接合しています。この構造は、熱管理を最適化するために両方の金属の長所を活用します。.

役割分担はこうだ:

| コンポーネント | 素材 | 主要機能 |

|---|---|---|

| ベースプレート | 銅 | 迅速な熱吸収と拡散 |

| 冷却フィン | アルミニウム | 放熱と軽量化 |

熱流束が最も高くなる場所にのみ銅を配置することで、不必要な嵩を増やすことなく効率を最大化します。.

熱流はプロセッサーや電源の真上で最も激しくなる。.

PTSMAKEのプロジェクトでは、無垢のアルミブロックはエネルギーを十分に速く移動できないため、しばしば "ホットスポット "が発生することに気づきました。.

銅ベースが優れているのはこの点だ。.

熱源から急速に熱を引き離し、より広い範囲に横方向に熱を拡散させる。.

熱が行き渡れば、重い銅は不要になる。.

放熱ステージはアルミフィンに変更。.

アルミニウムはより軽量で安価であるため、フィンの密度を上げることなく、フィンを軽量化することができる。 銅製ヒートシンク アセンブリが重すぎて取り付けられない。.

構造の完全性と接着

この2つの異なる金属を接続することが、製造上の真の課題である。.

接続が弱ければ、熱性能は即座に低下する。.

を分析することが多い。 熱拡散率12 アプリケーションの強度に合うように、ベース素材の.

ここでは、私たちが使用している組み立て方法を比較します:

| 方法 | ボンド強度 | 熱転写 | コスト係数 |

|---|---|---|---|

| ハンダ付け | 高い | グッド | 中程度 |

| エポキシ接着 | 低い | 貧しい | 低い |

| スウェージング | 非常に高い | 素晴らしい | 中程度 |

過酷な環境では、スウェージング加工が好まれることが多い。.

機械的な力でアルミフィンを銅ベースの溝にロックする。.

これにより、熱サイクルによるはんだ接合不良のリスクが排除され、長期的な信頼性が確保される。.

ハイブリッド・ヒートシンクは、素早く拡散する銅ベースと、効率的な放熱のためのアルミフィンを組み合わせたものです。この構造により熱経路が最適化され、接合方法が低熱抵抗を保証するものであれば、ソリッド銅ソリューションに比べて重量と材料コストを大幅に削減できます。.

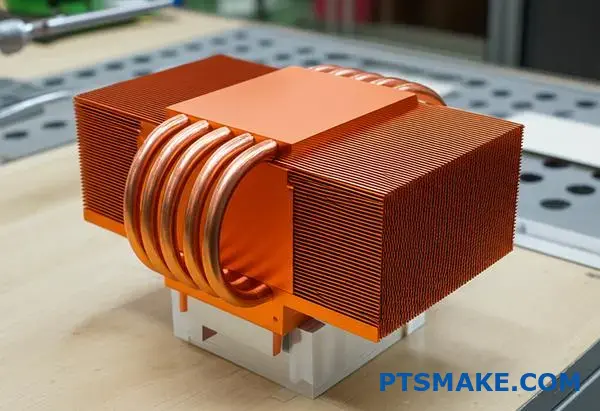

ヒートパイプは構造的にどのように組み込まれているのか、またその理由は?

熱管理業界では、ヒートパイプを「熱超伝導体」と呼ぶことが多い。ヒートパイプは、金属単体よりもはるかに速く熱エネルギーを移動させます。.

PTSMAKEでは、それらの効率を最大化するために、慎重に統合しています。.

通常、私たちは精密な溝を加工します。 銅製ヒートシンク ベース。パイプはこの溝の中に平らに収まる。.

| コンポーネント | 機能 |

|---|---|

| ヒートパイプ | 迅速な気相輸送 |

| 銅ベース | 熱源とのインターフェース |

| グルーヴ | 接触面積の増加 |

このセットアップにより、熱がソースから即座に離れることが保証される。純粋な伝導方式でしばしば見られる遅れを解決する。.

埋め込みプロセス

構造の統合は精密なCNC機械加工から始まります。パイプの半径にぴったり合うように、銅ブロックに溝を切ります。.

フィット感が緩いと、エアギャップがパフォーマンスを低下させる。.

高導電性のはんだを薄く塗ります。その後、制御された熱の下でパイプを所定の位置に押し付けます。.

距離制限の克服

無垢の銅は優れているが、数センチ以上効率よく熱を移動させるのに苦労する。.

ヒートパイプ使用 毛細管現象13 内部で流体を循環させる。これにより、プロセッサーから離れたフィンスタックに熱を移動させることができる。.

| 統合方式 | ベスト・ユースケース | ベネフィット |

|---|---|---|

| ダイレクト・タッチ | 格安クーラー | 低価格、そこそこの性能 |

| ハンダ付けベース | 高性能 | 最大熱伝導率 |

| エポキシ接着 | 低温アプリケーション | 組み立てが簡単で、ストレスが少ない |

なぜ構造が重要なのか

PTSMAKEでのテストでは、はんだ付けによる接続は、ドライプレスフィットをかなりの差で上回った。.

はんだは、パイプとベース間の微細な欠陥を埋める。これにより、連続した熱経路が形成される。.

この緊密な統合がなければ、"超伝導 "効果は界面で無駄になってしまう。.

要約すると、ヒートパイプは熱エネルギーのスーパーハイウェイとして機能する。ヒートパイプをハンダ付けすることで、熱エネルギーの超伝導路となる。 銅製ヒートシンク, これにより、固体伝導の距離の制限を克服しました。これにより、熱が即座に冷却フィンに到達し、効果的な放熱を実現します。.

銅製ベーパー・チャンバーの構造は?

ベーパーチャンバーは、標準的なヒートパイプの平面的な2次元バージョンと考えてほしい。.

PTSMAKEでは、お客様によく、制限のあるスペース用の究極のヒートスプレッダーと表現しています。.

コアの構造は、真空密閉された銅の外壁の中にある3つの主要部品に依存している。.

これらの部品が連携して、高い熱流束を効率的に管理する。.

| コンポーネント | 機能 | 素材 |

|---|---|---|

| 封筒 | 真空を維持し、熱を伝える | 無酸素銅 |

| ウィック | 毛細管現象で体液を運ぶ | 焼結銅粉 |

| 作動流体 | 潜熱の吸収と放出 | 脱イオン水 |

このセットアップにより、完全に密閉されたシステムが構築される。.

これにより、X軸とY軸にほぼ瞬時に熱が均等に広がる。.

銅製シェルが耐久性を確保し、内部機構が熱負荷を処理する。.

相変化のメカニズム

熱源がベースに接触すると、ホットスポットの液体は直ちに蒸発する。.

この蒸気がチャンバー内に充満し、体積全体を利用して熱を拡散する。.

ソリッド銅の伝導よりもはるかに優れている。.

PTSMAKEでのテストでは、ほぼ瞬時に温度が均一化された。.

このプロセスは、点状の熱源を均一なフィールドに変換する。.

構造の完全性と性能

内部ウィック構造はパフォーマンスにとって重要である。.

表面積を最大にするため、通常は焼結銅粉で構成されている。.

この構造が、大気圧に対して薄い壁を支えている。.

また、流体を熱源に戻す。.

この連続サイクルにより、高出力部品の急速冷却が可能になる。.

| 特徴 | ソリッド・カッパー | ベーパー・チャンバー |

|---|---|---|

| 熱輸送 | 伝導のみ | 相変化+伝導 |

| 拡散方向 | リニア(ホットからコールド) | 多方向(2D) |

| 熱抵抗 | 高い | 極めて低い |

サーマルバランスの達成

この構造の目的は、次のようなものを作ることである。 等温化14 ベースの表面を横切って。.

これにより、取り付けられたフィンが均等な熱負荷を受けるようになる。.

高密度電子機器にありがちなホットスポットを排除する。.

私たちが銅を使うのは、その機械的強度と水との相性のためです。.

この信頼性が、特殊な銅製ヒートシンクのような重要なハードウェアに推奨する理由です。.

要約すると、銅のベーパーチャンバーは真空密閉された外壁、焼結ウィック、作動流体で構成され ています。この構造は急速な相変化熱伝達を可能にし、固体の金属に比べて横方向への広がりに優れています。コンパクトな装置で高熱流束を管理するには理想的なソリューションです。.

銅製ヒートシンクはどのように分類されるのでしょうか?

私が銅製ヒートシンクを分類する場合、最終的な用途を見るのが最も現実的な方法です。.

さまざまな産業が特定の熱特性と製造公差を要求する。.

私たちは一般的に、そのクールさに基づいて4つの主要カテゴリーに分類している。.

主なグループの内訳は以下の通り:

| 申し込み | 代表的なコンポーネント | 主要目標 |

|---|---|---|

| コンピューティング | CPU / GPU | ホットスポットの削減 |

| 照明 | ハイパワーLED | ルーメン・メンテナンス |

| パワー | IGBT / MOSFET | 安定した散逸 |

| テレコム | ベースステーション | 信頼性 |

PTSMAKEでは、スカイビングから精密CNC機械加工に至るまで、このような明確なニーズが製造工程を左右することを目の当たりにしています。.

CPUやGPUのようなコンピューティング・アプリケーションでは、熱的課題は非常に小さな面積での極端な電力密度である。.

私たちはここで、ヒートパイプやベーパーチャンバーと組み合わせた銅ベースをよく使う。.

主な目的は、シリコンダイから熱を素早く遠ざけることだ。.

高出力LEDは、寿命に関して少し異なる問題に直面している。.

色ずれや早期故障を防ぐためには、接合部の温度を低く保つ必要がある。.

私たちは、自然対流のセットアップで表面積を最大化するために、ピンフィンの銅製ヒートシンクを頻繁に加工しています。.

IGBTやMOSFETのようなパワーエレクトロニクスは、集中的に熱を発生させるのではなく、全体として大きな熱負荷を発生させる。.

ここでは、リキッドコールドプレートや重銅製ボンドフィンシンクが、私たちの生産ラインでは一般的なソリューションです。.

通信機器には、過酷な屋外環境下での長期信頼性が求められます。.

私たちは最小限のメンテナンスで済むように設計しており、多くの場合、積極的なファンを避けている。.

これらすべてのアプリケーションに共通する重要なコンセプトは 熱拡散抵抗15.

銅はアルミニウムに比べて、この抵抗を最小限に抑えることに優れており、高性能部品には不可欠です。.

| 申し込み | デザイン特集 | サーマル・チャレンジ |

|---|---|---|

| CPU/GPU | ベーパー・チェンバー | ワット/cm²の高さ |

| LED | ピンフィン | 自然対流 |

| パワーエレクトロニクス | ボンデッド・フィン | 高い総ワット数 |

| テレコム | 厚いベース | 環境暴露 |

我々のテスト結果では、特定のアプリケーション環境を無視すると、冷却性能が最適でなくなることが多い。.

銅製ヒートシンクを用途別に分類すると、設計上の優先順位が明確になります。CPU のような高密度なものでも、テレコム機器のような信頼性の高いものでも、製造のアプローチは適応していかなけ ればなりません。このような特定の熱問題を理解することで、最終的な部品が現場で正しく機能するようになります。.

銅ヒートシンク市場の主役は?

サーマルソリューション市場をナビゲートするには、各メーカーが果たす明確な役割を理解する必要がある。.

調達 銅製ヒートシンク は万能ではない。.

PTSMAKEの経験では、間違ったタイプのサプライヤーを選ぶと、エンジニアリングのズレにつながることが多い。.

私たちは、特定のボリュームと技術的なニーズに適したパートナーを特定するために、状況を分類しています。.

| サプライヤー・カテゴリー | 主な焦点 | こんな方に最適 |

|---|---|---|

| グローバルOEM | 大量標準化 | コンシューマー・エレクトロニクス、サーバー・ファーム |

| エンスージアスト・ブランド | 小売パフォーマンス | PCゲーム, DIYビルド |

| カスタム・スペシャリスト | 精度と柔軟性 | 産業、医療、航空宇宙 |

産業界の巨人

Boyd(旧Aavid)のような大手コングロマリットは、大量生産の状況を定義している。.

彼らは標準的な押出成形品やプレス部品に膨大な能力を有している。.

しかし、顧客からのフィードバックによると、これらの大手企業は、中量のカスタム・プロジェクトに必要な敏捷性にしばしば苦戦している。.

その巨大な規模は、専門的な設計調整よりも100万単位の注文を優先する。.

消費者パフォーマンス・リーダー

NoctuaやCooler Masterといったブランドは、PCの世界では有名なブランドだ。.

静音冷却と美的デザインのイノベーションを推進する。.

彼らのエンジニアリングは素晴らしいが、製造サービスではなく、小売用の完成品を販売している。.

通常、医療機器用のカスタム部品の加工を依頼することはできない。.

カスタム・メーカーの重要な役割

PTSMAKEが他の精密工場と並んで営業しているのがこの分野だ。.

私たちは複雑な図面を、高品位の銅を使って物理的な現実に変換することに重点を置いています。.

例えば、特定の製品を統合したシンクを製造する。 ベーパーチャンバー16 は、小売製品にはない厳しいCNC公差を必要とする。.

当社の社内テスト比較では、カスタム加工シンクは特殊な産業用途でより優れた接触面を提供します。.

ソーシング能力の比較

| 必要条件 | グローバルOEM | 消費者ブランド | カスタムショップ(PTSMAKE) |

|---|---|---|---|

| カスタムジオメトリー | 限定 | なし | フル機能 |

| リードタイム | ロング | 即時(小売) | フレキシブル/ファースト |

| MOQ | 非常に高い | シングル・ユニット | 低から高 |

量販店の OEM、小売の消費者ブランド、カスタム・メーカーの違いを理解することは非常に重要です。消費者向けブランドは優れた既製品のクーラーを提供しますが、産業用途では通常、特定の銅ヒートシンクの設計要件を効果 的に満たすために、カスタム・パートナーの精度と柔軟性が要求されます。.

製造性(DFM)のためにカスタムヒートシンクを設計するには?

高性能サーマルソリューションを設計することは、戦いの半分に過ぎません。本当の課題は、多くの場合、資金をかけずに製造可能にすることにあります。PTSMAKEでは、理論的には完璧でも機械加工が現実的に不可能な設計をよく目にします。.

A 銅製ヒートシンク は優れた熱伝導性を提供するかもしれない。しかし、その形状がDFMの原則を無視したものであれば、製造コストは高騰する。性能とプロセス能力のバランスを取る必要があるのです。.

DFMの主な検討事項

| 特徴 | なぜ重要なのか |

|---|---|

| フィンの間隔 | カッターのアクセスや工具の振動に影響する。. |

| 素材 | 銅はアルミニウムよりも機械加工が難しい。. |

| 公差 | 厳しいスペックはサイクルタイムを大幅に増加させる。. |

プロセスタイプ別最適化

特定の製造方法に合わせた設計をしなければならない。CNC加工では、深くて狭い溝は大敵です。工具のびびりや破損の原因になります。.

当社のテスト結果では、フィンとギャップの比率を10:1以下に保つことが最も安定した品質をもたらします。より高い密度が必要な場合、機械加工は適切な方法ではないかもしれません。.

鍛造とスカイビングのニュアンス

冷間鍛造に移っても、抜き勾配を無視することはできません。1~3度の抜き勾配は、金型から部品を排出するために不可欠です。これがないと、金型はたちまち摩耗してしまいます。.

スカイビングはフィン密度を高くできるが、素材の硬さが問題になる。その ヤング率17 材料の厚さは、フィンがカールせずにどれだけ薄くスライスできるかに影響する。.

実用的な製造限界

| プロセス | 重要なDFMルール | 典型的な制限 |

|---|---|---|

| CNC加工 | 内部の鋭角は避ける。. | 半径 > ツール半径。. |

| 冷間鍛造 | ドラフトアングルを取り入れる。. | 通常は最低2度必要。. |

| スカイビング | フィンの高さ/厚さの比率を制御する。. | 最大比率は素材によって異なる。. |

早い段階で私たちと協力することで、何週間も修正する必要がなくなります。私たちは、熱性能を維持しながらサイクルタイムを大幅に短縮する、微細な形状の微調整を提案することができます。.

ヒートシンクの設計を成功させるには、形状を製造工程に合わせる必要があります。機械加工、鍛造、スカイビングのいずれを使用する場合でも、ツールアクセスや抜き勾配のような物理的制限を尊重することが重要です。早期のコラボレーションにより、熱目標を効率的かつ確実に達成することができます。.

銅の酸化を防ぐ実用的な方法とは?

銅は驚異的な熱伝導率を誇りますが、酸化という大きな弱点があります。空気に触れると、生の銅はすぐに輝きと性能を失ってしまいます。PTSMAKEでは、これを食い止めるために特殊な表面処理を施しています。.

適切な方法を選択することは、アプリケーションのニーズによって異なります。ここでは、一般的な酸化防止方法を簡単に比較します:

| 方法 | 主なメリット | 耐久性 |

|---|---|---|

| 無電解ニッケル | 高い耐食性 | 高い |

| クリア・パッシベーション | 外観の維持 | ミディアム |

| 金メッキ | 優れた導電性 | 高い |

無電解ニッケルめっき

高性能のために 銅製ヒートシンク, 無電解ニッケルめっきは、私たちが最も推奨するめっきです。電気めっきとは異なり、このプロセスは化学的に金属を析出させます。内部流路のある複雑な形状でも、均一な厚みを形成します。.

完全にはんだ付け可能な表面を提供します。これは、実装が必要な電子部品にとって非常に重要です。また、湿度の高い過酷な環境からしっかりと保護します。.

クリア変色防止コーティング

銅の自然な外観をお好みなら、有機不動態化が効果的です。この薄い層は、寸法を大きく変えることなく変色を防ぎます。.

しかし、ニッケルよりも物理的な保護性能は劣ります。私たちの経験では、研磨条件にさらされない部品に適しています。.

パフォーマンスのトレードオフ

レイヤーを追加すると、技術的な課題が生じる。本質的に、熱源と冷却媒体の間にバリアを追加することになる。そのため、熱源と冷却媒体の間にバリアが追加されることになり、熱源と冷却媒体の間にわずかな 界面熱抵抗18.

PTSMAKEでのテストでは、この影響は通常、利点に比べてごくわずかである。下の表はこのバランスを示しています:

| 特徴 | メッキ表面 | 裸銅 |

|---|---|---|

| 熱転写 | やや低い | 最大 |

| 酸化リスク | 非常に低い | 非常に高い |

| 長期信頼性 | 素晴らしい | 貧しい |

私たちは、部品の寿命を確保することが、熱効率のわずかな損失よりも重要だと考えています。保護されていない銅は劣化し、いずれにせよ性能は落ちてしまいます。.

酸化を防ぐには、保護と熱的性能のバランスをとる必要があります。無電解ニッケルやパッシベーションのようなコーティングは、最小限の抵抗は加えますが、耐久性には不可欠です。どのような 銅製ヒートシンク, これらの処理により、部品は劣化することなく、その寿命全体にわたって確実に機能する。.

ケーススタディ:小型フォームファクターPCで250WのCPUを冷却。.

スモール・フォーム・ファクター(SFF)ケースに250WのCPUを詰め込むのは、熱工学的に悪夢だ。標準的な冷却方法は、ここでは単純に失敗する。.

PTSMAKEでは、熱流束管理を優先することで、この課題に取り組んでいる。スペースの制約上、風量だけに頼ることはできません。.

サーマル・チャレンジ・マトリックス

| パラメータ | スタンダードPC | SFF PCの要件 |

|---|---|---|

| スペース | 十分 | 厳しい制限 |

| 気流 | 大量 | 高圧 |

| 素材 | アルミニウム/ハイブリッド | フルカッパー |

高密度を利用しなければならない 銅製ヒートシンク を高度な相変化技術と組み合わせる。これにより、ダイからの迅速な熱伝達が保証される。.

ソリューションのエンジニアリング

限られたスペースで250Wを管理するには、強固な金属ベースでは不十分だ。熱流が集中しすぎる。.

我々のテストでは、ベーパーチャンバー・ベースは譲れないものだとわかった。フィンの配列全体に均等に熱を拡散させるため、無垢の銅よりもはるかに速い。.

フィンの形状と製造

私たちはフィンにスカイビング技術を利用しています。このプロセスにより、押し出し成形よりも高密度で薄いフィンを作ることができます。.

| コンポーネント | チョイス | 正当化 |

|---|---|---|

| ベース | ベーパー・チャンバー | 高い熱流束を瞬時に広げる。. |

| フィン | 銅 | 低いZハイトで表面積を最大化。. |

| 扇風機 | 高静圧 | 高密度のフィン・スタックに空気を送り込む。. |

物理学の役割

ベーパーチャンバーは 気化潜熱19 を使ってエネルギーを移動させる。この相変化は、伝導だけよりもはるかに効率的である。.

サーマルインターフェイス材料(TIM)

TIMについては、標準的なグリスはこの温度下で劣化します。ハネウェルPTM7950またはリキッドメタルをお勧めします。.

PTSMAKEの過去のプロジェクトに基づくと、これらの先端材料を適用することでデルタTが大幅に減少し、CPUのスロットルを抑えることができる。.

SFFで250WのCPUをうまく冷却するには、全体的なアプローチが必要です。ベーパーチャンバー・ベース、高密度銅製フィン、高静圧ファンを組み合わせることで、幾何学的な制限を克服することができます。これにより、高熱負荷下でも信頼性の高いパフォーマンスを保証します。.

シナリオヒートシンクのコストを30%削減します。選択肢は?

ヒートシンクの予算を30%削減することは、大胆な目標です。多くの場合、材料や製造工程の見直しが必要になります。この目標を達成するために、必ずしも性能を完全に犠牲にする必要はありません。.

PTSMAKEでは、通常3つの具体的なレバーをお客様と一緒に検討します。材料の交換、幾何学的単純化、熱限界の調整です。私たちの経験に基づいて、これらの戦略を簡単に説明します。.

| 戦略 | コストへの影響 | パフォーマンス・リスク |

|---|---|---|

| 素材のハイブリッド化 | 高減量 | 中程度 |

| 幾何学的単純化 | 中減量 | 低い |

| サーマル予算増額 | 低 減 | 高い |

マテリアル・スイッチハイブリッド・デザイン

固体 銅製ヒートシンク は比類のない導電性を提供する。しかし銅は重く、高価です。賢い代替案はハイブリッド設計です。私たちはよく、銅のベースプレートとアルミのフィンの組み合わせを提案します。.

これにより、熱源での迅速な熱拡散が保たれる。一方、アルミフィンは熱を効率よく空気中に放散します。この組み合わせにより、大幅な性能低下を招くことなく、材料費を大幅に削減することができる。.

プロセスの変更CNCから鍛造へ

複雑な形状は、CNC加工を使わざるを得ない。そのため、機械加工時間が長くなってしまいます。フィンの設計を単純化すれば、冷間鍛造に切り替えることができます。.

大量生産の場合、冷間鍛造はフライス加工に比べて単価を大幅に削減します。私たちは過去のテストで、簡素化されたフィンでもほとんどの標準的なシャーシでエアフローを効果的に管理できることを確認しました。.

| 特徴 | CNC加工 | 冷間鍛造 |

|---|---|---|

| 単位当たりのコスト | より高い | 下(ボリューム時) |

| デザインの自由 | 非常に高い | 限定 |

| 表面仕上げ | 素晴らしい | グッド |

熱予算の調整

ハードウェアの制約が厳しすぎることもあります。わずかに高い動作温度を許容すれば、必要なフィン表面積を減らせるかもしれません。これにより、材料の使用量を減らすことができます。.

ただし、以下の点を考慮する必要がある。 熱界面抵抗20. .ジャンクション温度の制限をわずか5℃緩和するだけで、より小型で安価なクーラー設計が可能になるかもしれない。.

30%のコスト削減を達成するには、バランスの取れたアプローチが必要だ。ハイブリッド 銅製ヒートシンク 設計や鍛造への切り替えにはトレードオフが存在します。私たちは、信頼性を維持しながらコストを削減するために、このような選択をナビゲートします。.

密閉された防水筐体の中で、どうやってデバイスを冷却するのか?

防水のために装置を密閉すると、深刻な温度トラップが発生する。外部との空気交換がないため、標準的なファンは役に立たない。PTSMAKEの経験では、内部の空気の動きに頼るのは間違いです。.

熱が消えることを願うだけではだめだ。内部の空気は冷却材ではなく、断熱材のような働きをする。.

内部対流が失敗する理由

静的なエアポケットが熱伝導を妨げる。物理的なブリッジが必要だ。.

| 冷却方法 | オープン・エンクロージャー | 密閉型エンクロージャー |

|---|---|---|

| 気流 | 高(ファン) | ゼロ |

| ヒートエスケープ | 直接対流 | 必要な伝導 |

| リスク | ほこり/水 | オーバーヒート |

箱を開けることなく、効率的に熱を移動させなければならない。.

これを解決するには、戦略を変えなければならない。対流から伝導へ。目標は、高温の部品をケースの壁に直接物理的に結びつけることである。.

導電パス

私たちはしばしば、カスタム 銅製ヒートシンク またはヒートパイプ。銅はエネルギーの移動が速いので理想的です。熱はPCBから銅ブロックに伝わります。その後、熱は直接エンクロージャーのシェルに移動します。.

外壁戦略

筐体そのものがラジエーターになる。筐体がプラスチックの場合、プラスチックは断熱性があるため、これは難しい。金属製の筐体が最適です。.

過去の顧客との共同研究では、外側の表面積を増やすことが重要であることがわかった。外側にフィニングを施すことは非常に有効です。.

エンクロージャーの材質比較

| 素材 | 熱伝導率 | 密閉型ユニットへの適合性 |

|---|---|---|

| プラスチック | 低い | 貧しい |

| アルミニウム | 高い | グッド |

| 銅 | 非常に高い | 素晴らしい(しかし重い) |

銅製のヒートシンクでも、わずかな隙間が熱を遮断します。私たちは、サーマルペーストやパッドを使用してこれらの空隙を埋めます。これにより、エネルギーが周囲環境に逃げるための連続的な経路が確保されます。.

密閉されたデバイスを冷却するには、内部の空気をバイパスする必要があります。銅のヒートシンクのような素材を使って、熱を筐体の壁に伝える導電性の経路を作らなければなりません。外部表面は、このエネルギーを環境に放散し、最終的なラジエーターとして機能します。.

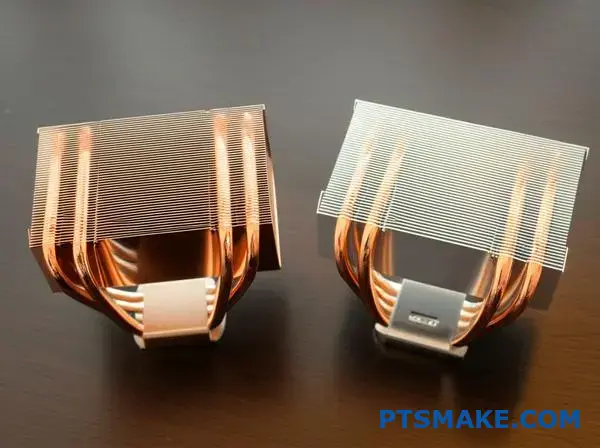

競合する 2 つの市販 CPU クーラー(1 つは銅製、もう 1 つはハイブリッド)を分析します。.

高性能冷却には2つの異なるアプローチがある。ひとつは純粋な 銅製ヒートシンク もう一方は、ハイブリッド・ミックスの素材を使用している。.

なぜメーカーがこのような選択をするのかを理解するために、マーケットリーダー2社の分解を見てみよう。.

| 特徴 | 純銅モデル | ハイブリッドモデル(Cu + Al) |

|---|---|---|

| 熱質量 | 高い | 低~中 |

| コスト・ベース | 高い | 費用対効果 |

| 対象ユーザー | オーバークロッカー | 一般ゲーマー |

この比較によって、素材の選択がいかに製造の複雑さと最終的な小売店の位置づけを直接左右するかが明らかになった。.

PTSMAKEの研究室では、ヒートパイプの配置を分解した。銅ユニットは6本の6mmパイプを使用し、ハイブリッドは4本の8mmパイプを使用している。.

選択肢は表面積だけではない。内部の 毛細管現象22 熱の移動距離に対して。.

| コンポーネント | デザインの選択 | 製造への影響 |

|---|---|---|

| フィン・ピッチ | デンス(銅) | より高い静圧のファンを必要とする。. |

| フィン・ピッチ | オープン(ハイブリッド) | より静かで低回転のエアフローを可能にする。. |

| ベースプレート | ミラーポリッシュ | 加工サイクルタイムを大幅に向上。. |

銅製モデルは高密度のフィン・スタックが特徴だ。これは表面積を増やすが、空気を送り込む強力なファンを必要とする。.

逆に、ハイブリッド・モデルはより広い間隔を使用する。この決定により、材料費が削減され、静音運転が可能になり、より幅広い市場にアピールすることができる。.

機械加工の観点から見ると、取り付け機構は大きく異なる。重い銅製ユニットは、マザーボードの反りを防ぐためにスチール製のバックプレートを必要とする。.

そのため、部品代がかさむ。ハイブリッド・ユニットは軽量であるため、単純なプッシュピンで済む。.

PTSMAKE での過去のプロジェクトで、重い銅の設計には、ハイブリッドに代わるものよりも、おおよそ 30% より頑丈な取り付け金具が必要になることが多いことがわかりました。.

我々は、フル出場がどのようなものかを分析した。 銅製ヒートシンク は重量よりも熱容量を優先するため、堅牢な取り付けが必要となる。対照的に、ハイブリッド設計は、性能と製造コストのバランスをとり、音響的な利点のために広いフィン間隔を利用し、大衆市場にアピールするために簡素化された組み立てを採用している。.

銅製ヒートシンクの斬新な設計革新を提案してください。.

標準的な熱管理は、しばしば重量に関する壁にぶつかる。しかし 銅製ヒートシンク は優れた熱伝導性を持つが、密度が高いため、ロボットや航空宇宙のような軽量用途には使いにくい。単純なフィン密度の調整だけでは不十分なのだ。.

PTSMAKEでは、次の飛躍は内部構造そのものを変えることから生まれると考えている。引き算の思考から生成的なデザインへと移行しなければならない。.

現在の限界と革新

| 制約 | 伝統的なデザイン | イノベーションの提案 |

|---|---|---|

| 幾何学 | パラレルフィン | 生体模倣格子 |

| 気流 | ラミナー(ストレート) | 乱流(混合) |

| 重量 | ヘビー(ソリッドベース) | 軽量(中空) |

このアプローチは、熱性能は維持しつつ、余分な質量を取り除くことを目的としている。.

冷却能力を犠牲にすることなく重量の問題を解決するために、私はハイブリッド製造プロセスの統合を提案する。ベースの精密CNC機械加工とフィン構造の積層造形を組み合わせることができる。.

これにより 三周期極小サーフェス23 (TPMS)ジオメトリー。.

TPMS構造の利点

標準的なピンやフィンとは異なり、この形状は気流を連続的に分割する。これにより自然な乱流が発生する。この乱流は、通常絶縁体として働く空気の境界層を破壊する。.

デザイン・パートナーとの社内研究では、この構造は同じ体積内で有効表面積を大幅に増加させる。.

構造効率の比較

| メートル | ストレートフィン銅ヒートシンク | TPMS 格子銅ヒートシンク |

|---|---|---|

| 表面積比 | 1:1(ベースライン) | 3:1(改良型) |

| 気流抵抗 | 低い | 中程度 |

| 放熱 | グッド | 素晴らしい |

このデザインは、従来のフライス加工だけでは不可能です。しかし、銅の格子を3Dプリントし、合わせ面をCNC加工して平らにすることで、両方の長所を得ることができます。.

この技術革新により、部品総重量はおよそ40%減少した。を変えます。 銅製ヒートシンク 重いアンカーから、ダイナミックハードウェアに適した高性能で軽量なコンポーネントへ。.

形状を再考することで、銅特有の密度の問題を解決しました。私たちは標準的なフィンから数学的な格子構造に移行し、表面積と重量を最適化しました。このハイブリッドなアプローチは、CNCの精度と付加的な複雑さの両方を活用し、優れた熱管理を実現します。.

PTSMAKEで高精度銅ヒートシンク・ソリューションのロックを解除

高品質の銅製ヒートシンクであなたのプロジェクトを向上させる準備はできていますか?プロトタイプから大量生産まで、カスタムソリューションの迅速な見積もりは、PTSMAKEのエンジニアリングエキスパートにお問い合わせください。信頼性の高いサービス、正確な製造、納期厳守をご体験ください!

熱伝導率が材料の密度や比熱容量とどのように関係しているかを理解するには、ここをクリックしてください。. ↩

この物理学の原理が、不純物が金属の導電率に与える具体的な影響をどのように計算するのかを学ぶ。. ↩

これらの微細な表面ピークが熱接触抵抗や摩擦にどのように影響するかについては、こちらをご覧ください。. ↩

この係数がどのように数学的にエアフロー冷却戦略の効率限界を決定するかについては、ここをクリックしてください。. ↩

材料の密度と導電率がどのように相互作用し、熱の拡散と蓄積の速さを決定するのかについては、こちらをご覧ください。. ↩

この抵抗値を最小化することで、プロセッサーの動作温度を大幅に下げる方法については、こちらをクリックしてください。. ↩

熱処理が特定の金属合金の強度を劇的に向上させる方法については、こちらをご覧ください。. ↩

クリックすると、接合界面の抵抗が放熱と信頼性にどのように影響するかをご覧いただけます。. ↩

ジョイントバリアを最小限に抑えることで、温度が大幅に下がり、システム全体の信頼性が向上することをご理解ください。. ↩

カオス的な空気の動きがどのように境界層を破壊し、熱伝達効率を向上させるかについては、こちらをクリックしてください。. ↩

この計算がどのように制限されたスペースでの気流と冷却性能の最適化に役立つかを理解するには、クリックしてください。. ↩

この物理的特性がどのようにベース内の熱伝導速度を決定するかを理解するには、ここをクリックしてください。. ↩

ポンプなしで液体が重力に逆らって移動し、デバイスがどのような向きでも冷却される仕組みについては、こちらをご覧ください。. ↩

均一な温度分布を実現することで、繊細な電子部品の寿命を大幅に延ばす方法については、こちらをご覧ください。. ↩

この現象が冷却効率にどのような影響を与えるのか、またなぜ銅がアルミニウムよりも局所的な熱をうまく処理できるのかについては、クリックしてご覧ください。. ↩

この高度な相変化技術が、重要な部品の熱を固体金属よりも大幅に速く拡散させることをご覧ください。. ↩

材料の剛性が製造中のスキッドフィンの精度と安定性にどのように影響するかをご覧ください。. ↩

微視的な境界とコーティング層が、設計の伝熱効率にどのような影響を与えるかを理解するには、ここをクリックしてください。. ↩

相変化力学がコンパクト設計の熱伝達効率を劇的に向上させる仕組みについては、こちらをご覧ください。. ↩

表面接触が熱伝達とシステム全体の冷却効率にどのような影響を与えるかについては、こちらをご覧ください。. ↩

微細な隙間がいかに冷却効率を低下させるか、また適切な熱インターフェース材料の選択方法については、こちらをご覧ください。. ↩

ヒートパイプ内の流体の動きが熱伝達効率に決定的な影響を与えることを理解するには、ここをクリックしてください。. ↩

クリックすると、この数学的形状がいかに表面積を最大化し、熱伝達率を大幅に向上させるかをご理解いただけます。. ↩