多くの技術者は、アルミニウム部品に一貫した高品質な透明アルマイト仕上げを施すことに苦労している。この工程は単純に見えるが、合金選定、前処理、工程管理における微妙な差異が、輝きのある保護性のある仕上げと、仕様を満たさない失望的な筋状の仕上げとの差を生む。.

クリアアルマイト処理は、酸性電解液中での制御された酸化反応により、アルミニウム表面に透明な酸化アルミニウム層を形成する電気化学的プロセスである。これにより耐食性と表面硬度が向上し、金属本来の風合いを維持する。.

このガイドでは、合金選定やプロセス変数から品質管理、実際の応用事例までを網羅しています。プロジェクトに適した仕上げの指定方法、一般的な欠陥の回避策、そして必要な結果を得るために陽極酸化処理業者と効果的に連携する方法を学べます。.

透明アルマイト処理とカラーアルマイト処理の違いは何ですか?

アルミニウム部品の表面処理を選ぶ際、よくある疑問が生じます。クリアアルマイトとカラーアルマイトの本当の違いは何でしょうか?

中核となるプロセスはほぼ同一である。しかし最終目標はまったく異なる。.

主要な目標

クリアアルマイト処理は部品を保護することを目的としています。アルミニウムの自然な金属光沢を保ちながら、耐食性を高めます。.

カラー陽極酸化処理は視覚的要素を加えます。染料を用いて特定の色を実現し、ブランディングや機能的な識別コードとして活用されます。.

以下に、それらの主な目的を簡単に説明します。.

| 陽極酸化タイプ | 主要目標 | 美的効果 |

|---|---|---|

| クリアアルマイト | 保護、耐久性 | 自然な金属光沢 |

| カラーアルマイト | 保護、美学 | 特定の一貫した色 |

この選択は、製品の設計と機能的な要件によって決まることが多い。.

両方のプロセスは同じ電気化学的ステップから始まります。アルミニウム表面に耐久性のある多孔質酸化皮膜を形成します。この皮膜が陽極酸化処理の保護特性の鍵となります。真の分岐点は、この皮膜が形成された直後に生じます。.

染色工程:決定的な違い

カラー陽極酸化処理では、部品を染色浴に浸漬する。多孔質の 陽極酸化皮膜1 染料を吸収します。これが鮮やかで長持ちする色を実現する仕組みです。色の濃さは浸漬時間と染料濃度で調整できます。.

染色後、その部分は密封処理される。この重要な工程により毛穴が閉じられ、染料が永久に閉じ込められる。これにより色は表面と一体化される。.

透明陽極酸化処理部品の歩み

透明陽極酸化処理された部品は染色浴を完全に省略する。酸化皮膜形成後、直接封止工程へ進む。この工程で無着色の多孔質層を封止する。.

優れた耐食性と耐摩耗性を提供します。しかし、アルミニウムの加工されたままの見た目を保ちます。これは工業デザインやミニマリストデザインで好まれることが多いです。.

このプロセスステップは、単一ではあるが重要なこの差異を浮き彫りにしている。.

| ステップ番号 | クリア陽極酸化処理 | カラー陽極酸化処理 |

|---|---|---|

| 1 | 前処理(洗浄/エッチング) | 前処理(洗浄/エッチング) |

| 2 | 陽極酸化処理(酸化皮膜の成長) | 陽極酸化処理(酸化皮膜の成長) |

| 3 | すすぎ | すすぎ |

| 4 | シーリング | 染色 |

| 5 | - | すすぎ |

| 6 | - | シーリング |

この選択は、美観と生産時間の両方に影響を与えます。.

根本的な違いは一工程にあります。クリア陽極酸化処理は、金属本来の風合いを保ちつつ保護機能を優先します。カラー陽極酸化処理は、表面層に色を定着させる染色工程を追加し、保護機能と特定の美観を両立させます。.

透明陽極酸化処理に最適なアルミニウム合金はどれですか?

適切なアルミニウム合金の選択は、透明陽極酸化処理の成功に極めて重要です。合金元素は最終的な外観に直接影響を与えます。.

銅やシリコンなどの元素が主な原因です。これらは陽極酸化処理後に曇った灰色や黄色がかった色調を引き起こす可能性があります。.

これが、一部の合金が他の合金よりも適している理由です。.

クリア陽極酸化処理への合金適合性

5xxxシリーズと6xxxシリーズは優れた選択肢です。これらは真に透明で均一な陽極酸化皮膜を形成します。.

しかし、2xxxシリーズと7xxxシリーズは扱いが難しい。銅と亜鉛の含有量が高いため、変色が生じる。.

簡単なガイドです:

| 合金シリーズ | 一次合金元素 | 陽極酸化処理の適性確認 |

|---|---|---|

| 5xxx | マグネシウム (Mg) | 素晴らしい |

| 6xxx | マグネシウム (Mg) & ケイ素 (Si) | 素晴らしい |

| 2xxx | 銅(Cu) | 貧しい/困難な |

| 7xxx | 亜鉛 | 貧しい/困難な |

冶金学のより深い考察

その違いは金属の構造に起因します。PTSMAKEでの作業では、常に材料仕様を最初に確認します。この手順により、後々の高価なミスを防ぎます。.

挑戦的な合金:2xxx系および7xxx系

銅(2xxx)または亜鉛(7xxx)を多く含む合金は困難である。これらの元素は明確な 金属間化合物2 アルミニウムマトリックス内において。.

これらの粒子は周囲のアルミニウムと均一に陽極酸化しません。異なる速度で陽極酸化するか、全く陽極酸化しないかのいずれかです。その結果、不均一で変色した表面が生じます。例えば、2024合金はしばしばくすんだ灰色に変化します。.

優れた合金:5xxxおよび6xxxシリーズ

対照的に、5xxxおよび6xxxシリーズの合金は、透明な陽極酸化処理仕上げに最適である。これらの主成分であるマグネシウムとケイ素は、アルミニウムへの溶解度が高い。.

これによりより均質な材料が形成される。陽極酸化処理中、酸化皮膜が均一に成長するため、透明で均一な保護被膜が得られる。この特性から6061合金は広く採用されている。.

| 合金グループ | 冶金学的挙動 | クリア陽極酸化処理結果 |

|---|---|---|

| 優秀(5xxx、6xxx) | 合金元素は十分に溶解している。. | 均一で透明な酸化物層。. |

| 挑戦的 (2xxx, 7xxx) | 不均一な金属間化合物を形成する。. | 変色した、曇った、または灰色の仕上げ。. |

合金選定は、高品質な透明アルマイト仕上げにおいて最も重要な要素である。銅や亜鉛などの合金元素は変色を引き起こすが、5xxx系および6xxx系は金属学的特性により最高の透明性と均一性を提供する。.

透明陽極酸化皮膜の主な特性は何ですか?

透明な陽極酸化処理は、単なる保護以上の効果を発揮します。アルミニウムの基材特性を根本的に強化するのです。この処理により、極めて硬い保護層である酸化アルミニウム膜が形成されます。.

この層はコーティングではなく、金属の一部です。機能部品の性能を劇的に向上させます。.

耐食性の向上

酸化アルミニウム層は化学的に安定している。強力なバリアとして機能し、下層のアルミニウムを湿気、塩分、その他の腐食性物質から保護する。.

表面硬度の向上

この新たな層も極めて硬い。この特性により、耐摩耗性と耐傷性が直接向上する。.

| プロパティ | 生アルミニウム | クリア・アルマイト |

|---|---|---|

| 腐食 | 低抵抗 | 高抵抗 |

| 硬度 | ソフト | 非常にハード |

| ウェア | 傷がつきやすい | 耐摩耗性 |

これにより、頻繁に接触したり使用される部品に最適です。.

これらの利点の裏にある魔法は、酸化アルミニウム層そのものです。この層は電気化学的プロセスによって形成されます。本質的に、基材となるアルミニウム部品から直接成長するのです。.

酸化膜の作用原理

塗料とは異なり、剥がれたり欠けたりすることはありません。この層は天然の多孔質で、非常に整然とした構造を持っています。主要工程の後、通常これらの細孔を密封します。この工程により保護性能が封じ込められます。.

PTSMAKEにおける過去のプロジェクトでは、適切なシールが極めて重要であることを確認してきました。これにより、過酷な環境下での耐食性が最大限に確保されます。.

この制御された酸化処理により、元のアルミニウムよりもはるかに硬い表面が形成される。その硬度は、緻密で結晶性の, 六方柱状構造3. この構造がその耐久性の鍵である。.

絶縁耐力の理解

もう一つの重要な利点は電気絶縁性です。未加工のアルミニウムは優れた導体です。しかし、酸化アルミニウム層は優れた電気絶縁体となります。これは高い絶縁耐力と呼ばれます。.

| 特徴 | パフォーマンスへの影響 |

|---|---|

| 積分層 | 剥がれたり欠けたりしません |

| 毛穴の詰まり | 耐食性を最大化する |

| 結晶構造 | 高い硬度と耐摩耗性を提供する |

| 酸化物の性質 | 優れた電気絶縁性を提供する |

この特性により、電子機器の筐体に最適な透明な陽極酸化処理が実現します。これにより短絡を防止し、内部の精密部品を保護できます。.

酸化アルミニウム層は三つの機能的利点を提供する。卓越した耐食性、摩耗保護のための優れた表面硬度、そして信頼性の高い電気絶縁性を実現し、部品の耐久性と性能を向上させる。.

仕上げの「透明感」はどのように定義され、管理されるのか?

完璧な透明感を実現する仕上げは運任せではない。それは厳密に管理された工程の結果である。最終的な外観は原材料の表面状態に大きく依存する。.

部品は特定の質感から始まります。研磨仕上げ、ブラッシュ仕上げ、またはマット仕上げなどを考えてください。.

前処理が外観を決定する

陽極酸化処理の前に、表面を準備します。化学処理により、表面をエッチングしてマットな外観にしたり、光沢を付与して反射性のある外観にしたりできます。この選択は、最終的なクリア陽極酸化処理の仕上がりにおいて極めて重要です。.

| 前処理 | 表面への影響 | 結果としての明瞭さ |

|---|---|---|

| ケミカル・エッチング | 微細な粗さを形成する | 拡散、マット |

| 明るさ | 表面を滑らかにする | 高反射性 |

この初期段階が、その後のすべてのための基礎を築く。.

真の透明度は二つの要素によって決まる。酸化アルミニウム層の純度と、その下にある金属の質感である。欠陥のない基板が第一歩となる。.

輝きの科学

陽極酸化処理では透明な酸化皮膜が形成される。この皮膜が純粋で均一であれば、下地の表面が鮮明に透けて見える。不純物や不均一性があれば表面が曇り、見た目の美しさが損なわれる。最終的な外観は、光が表面とどのように相互作用するかによって大きく左右される。この原理は 鏡面反射4.

完璧な仕上げのための制御

PTSMAKEでは、あらゆる変数を管理しています。その第一歩は適切なアルミニウム合金の選定です。6063のような合金は、高シリコン含有量のものなど他の合金よりも、よりクリアな仕上げを実現します。.

前処理の化学処理と陽極酸化のパラメータも厳密に管理しています。これにより酸化皮膜が完璧に成長します。一貫した結果を得るには、このレベルの精度が不可欠です。.

| 制御因子 | 明瞭さへの影響 | PTSMAKEのアプローチ |

|---|---|---|

| 合金選定 | 高い;一部の合金はより透明である | 顧客に最適な合金をご案内します |

| 表面処理 | 高;テクスチャを定義する | 精密に制御された化学浴 |

| 陽極酸化処理 | 高;酸化物の純度に影響する | 厳格なパラメータ監視 |

これらの要因を管理することで、お客様に毎回予測可能で高品質なクリアアルマイト仕上げを提供しています。.

仕上げの透明感は偶然ではなく、設計によって実現される。それは下地処理、精密な前処理、そして完璧に制御された陽極酸化プロセスの総和である。最終的な外観は、製造工程のあらゆる段階において注がれた細心の注意を直接反映したものだ。.

定番規格:MIL-A-8625の理解

透明アルマイト処理について議論する際、最も重要な規格はMIL-A-8625である。.

これは米国軍の規格です。しかし、陽極酸化処理における事実上の世界標準となっています。明確で共通の言語を提供します。.

透明な陽極酸化処理の仕上げを実現するため、当社は二つの主要な部分に注力しています。これらはタイプIIとクラス1です。これにより、全員が同じ認識を持つことが保証されます。.

| 仕様 | 説明 | 一般的な使用 |

|---|---|---|

| MIL-A-8625 | 陽極酸化皮膜の軍事仕様 | 業界標準 |

| タイプII | 硫酸陽極酸化処理 | 装飾的・保護的 |

| クラス1 | 無染色(ナチュラル仕上げ) | クリアアルマイト |

この枠組みは誤解を防ぎます。一貫した結果を得るために極めて重要です。.

MIL-A-8625は単なる文書ではない。明確なコミュニケーションの基盤である。この規格はプロセスから推測作業を排除する。技術者が「クリア陽極酸化」を指定する際、この規格が技術用語でその意味を定義する。.

これにより高コストなエラーを防止します。最終部品が当初の設計意図と一致することを保証します。PTSMAKEでは、この基準を日常的に活用しています。.

陽極酸化皮膜の種類

MIL-A-8625は複数のコーティングタイプを規定している。透明仕上げにおいては、タイプIIが当社の焦点である。これは硫酸を用いて中程度の厚さのコーティングを形成する。これは耐食性と清潔な外観に最適である。.

タイプIII(ハードコート陽極酸化処理)とは異なります。タイプIIIは、高摩耗用途向けに、はるかに厚く硬い層を形成します。.

陽極酸化皮膜の種類

この規格では2つのクラスも定義している。ここで「クリア」が重要な役割を果たす。.

- クラス1: これはコーティングが非染色であることを意味します。陽極酸化層の自然な透明な外観を保持します。これが真のクリア陽極酸化仕上げの仕様です。.

- クラス2: この工程では、コーティング後に色素染料を添加します。 電解パッシベーション5 プロセスだ。

以下に簡単に説明します:

| 名称 | 意味 | 結果 |

|---|---|---|

| MIL-A-8625 タイプII、クラス1 | 硫酸、無着色 | 標準のクリアアルマイト仕上げ。. |

| MIL-A-8625 タイプII、クラス2 | 硫酸、染色用 | 着色陽極酸化処理仕上げ。. |

したがって、「MIL-A-8625、タイプII、クラス1」を指定することが、標準的な透明アルマイト処理部品を要求する最も正確な方法です。解釈の余地を一切残しません。.

要するに、MIL-A-8625が必須の規格です。プロセスにタイプII、仕上げにクラス1を指定することで、高品質な非染色クリア陽極酸化皮膜が保証されます。この精密さは予測可能な製造結果を得るために極めて重要であり、当社PTSMAKEではこの原則を厳守しています。.

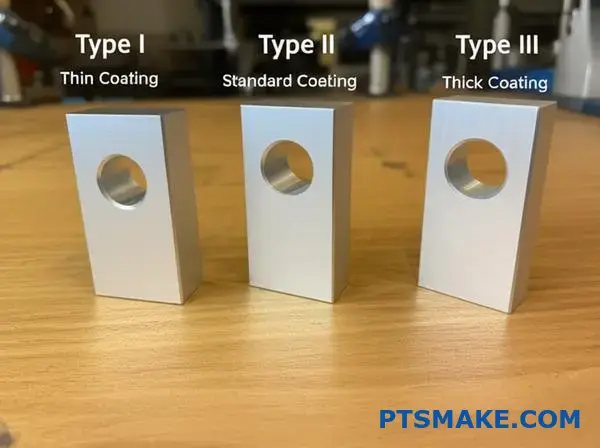

主な透明アルマイト処理の種類は何ですか?

透明アルマイト加工について語る際、万能なプロセスというわけではありません。業界標準であるMIL-A-8625規格が主な種類を規定しており、それぞれが透明または半透明の仕上げを生成可能です。.

しかし、それらの特性と最適な用途は大きく異なります。適切なものを選択することは、部品の性能にとって極めて重要です。.

主な種類を見てみましょう。これらが引き起こす可能性があるのは クリアアルマイト処理 コーティング.

| 陽極酸化タイプ | 一般名 | 主な特徴 |

|---|---|---|

| タイプI | クロム酸アルマイト | 最も薄いフィルム、疲労強度を維持 |

| タイプII | 硫酸アルマイト | 標準的な装飾性、優れた耐食性 |

| タイプIII | ハードコート・アルマイト | 最も厚いフィルム、最高の硬度 |

違いを理解することが、プロジェクトに適した選択をする鍵となります。PTSMAKEでは、日々クライアントがこの選択プロセスを進むよう支援しています。それは、美観と機能的な要求のバランスを取ることなのです。.

タイプII:標準的な選択肢

タイプII、すなわち硫酸陽極酸化処理は、装飾目的で最も一般的なプロセスである。 クリアアルマイト処理 仕上げ。多孔質の酸化皮膜を形成し、優れた耐食性を発揮します。民生用電子機器や建築部材に最適です。.

タイプIII:耐久性のある選択肢

タイプIII(ハードコート陽極酸化処理)は、外観よりも機能を優先する。黒色に染色されることが多いが、自然状態では透明、灰色、または青銅色の仕上げとなる。色調はアルミニウム合金と被膜厚によって異なる。主な利点は極めて高い硬度と耐摩耗性であり、高負荷工業部品に最適である。.

タイプI:スペシャリストの選択

タイプI(クロム酸陽極酸化処理)は最も薄い陽極酸化皮膜を生成する。これは厳しい公差が要求される部品や航空宇宙用途において極めて重要である。材料の疲労強度に与える影響は最小限である。このプロセスでは異なる 電解液6 II型およびIII型と比較して。.

当社のプロジェクト経験に基づく簡単な比較は以下の通りです:

| 特徴 | タイプI(クロム酸) | タイプII(硫酸) | タイプIII(ハードコート) |

|---|---|---|---|

| 典型的な厚さ | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| 主要用途 | 航空宇宙、精密部品 | 装飾用、汎用 | 高磨耗部品 |

| 外観 | 半透明から灰色 | クリア | 透明、灰色、または青銅色 |

適切な透明アルマイト処理(タイプI、II、III)の選択は、外観の美しさから極限の耐摩耗性まで、用途の要求事項に完全に依存します。各タイプは、部品が意図した性能を発揮するよう、独自の特性バランスを提供します。.

異なる合金シリーズは最終的な外観にどのように影響しますか?

適切なアルミニウム合金の選択は極めて重要です。これは特に クリアアルマイト処理 仕上げ。シリーズ番号は混合されている成分を示します。これらの添加物は最終的な外観を変化させます。.

澄み切ったものと曇ったものの境界

一部の合金は明るく清らかな仕上げを実現します。他の合金は黄色がかったり灰色っぽく見えることがあります。この違いはデザイン選択において根本的な要素となります。.

| 合金グループ | 典型的な陽極酸化処理の外観 |

|---|---|

| 1xxx、3xxx、5xxx、6xxx | ブライト、クリア |

| 2xxx, 7xxx | 黄色がかった、灰色がかっている、透明度が低い |

この基本的な区別を理解することが第一歩です。これにより、最終製品の見た目にまつわる期待値を管理しやすくなります。.

その違いは化学反応に起因します。合金元素は陽極酸化処理中に特有の反応を示します。これが視覚的な差異を生み出すのです。.

クリア陽極酸化処理に最適な合金

6xxxシリーズ、特に6061と6063は人気の選択肢です。PTSMAKEでは、外観部品にこれを推奨することが多いです。マグネシウムとシリコン含有量により、均一で明るい表面仕上げが得られます。.

同様に、5xxx系(マグネシウム)と3xxx系(マンガン)は陽極酸化処理が非常に良好である。1xxx系はほぼ純アルミニウムであるため、最も透明感のある仕上げが得られる。.

課題をもたらす合金

2xxxシリーズと7xxxシリーズは事情が異なります。これらは高強度合金です。見た目が二の次となる構造部品に頻繁に使用されます。.

2xxxシリーズの合金に含まれる銅は、陽極酸化処理後に黄色がかった、あるいは茶色がかった色調を引き起こす可能性がある。7xxxシリーズの合金に含まれる亜鉛は、灰色がかったり、時にくすんだ黄色の外観をもたらす傾向がある。これらの元素は微細な 金属間化合物7 均一に陽極酸化処理されないもの。.

以下は、当社のプロジェクト経験に基づくより詳細な内訳です。.

| 合金シリーズ | 一次合金元素 | 共通 クリアアルマイト処理 結果 | 外観の最適な使用例 |

|---|---|---|---|

| 1xxx | なし(99%+ Al) | 非常に澄み渡り、明るい | 装飾的な反射面 |

| 3xxx | マンガン (Mn) | 非常に優れた透明度、明るい | 汎用、調理器具 |

| 5xxx | マグネシウム (Mg) | 優れた透明度、明るい | 船舶用、建築用部品 |

| 6xxx | マグネシウム (Mg) & ケイ素 (Si) | 優れた透明度、明るい | 押出成形品、化粧部品 |

| 2xxx | 銅(Cu) | 黄褐色、濁りがある | 化粧用クリア仕上げには使用不可 |

| 7xxx | 亜鉛 | 灰色がかった黄色の濁り | 化粧用クリア仕上げには使用不可 |

これが、私たちが常にクライアントと最終用途について話し合う理由です。これにより、選定された材料が機械的要件と美的要件の両方を満たすことが保証されます。.

外観においては合金選択は絶対条件である。明るい色調を求める場合、, クリアアルマイト処理 仕上げには1xxx、3xxx、5xxx、または6xxxシリーズを使用してください。2xxxおよび7xxxシリーズは強度が高いですが、色付きで透明度が低い仕上がりになります。.

一般的な透明アルマイト処理の欠陥はどのように分類されますか?

問題を効果的に解決するため、不具合をカテゴリー別に分類します。これにより根本原因を迅速に特定でき、推測作業を避け時間を節約できます。.

これらのグループを理解することが重要です。これにより、陽極酸化処理された部品の診断が容易になります。主な分類は、プロセス、取り扱い、および材料自体に関連しています。.

主な欠陥カテゴリー

| カテゴリー | 一般的な例 |

|---|---|

| プロセス関連 | 焼付き、軟質被膜、ピッチング |

| 取り扱い関連 | 傷、ラックマーク、指紋 |

| 材料関連 | 筋状模様、変色、縞模様 |

欠陥の分類は品質管理プロセスを効率化します。PTSMAKEではこの枠組みを用いて、全ての部品が仕様を満たすことを保証しています。複雑なプロセスに対する実用的なアプローチです。.

プロセス関連の欠陥

これらの問題は陽極酸化処理サイクル中に発生します。不適切な温度、電流密度、化学薬品濃度などが典型的な原因です。例えば、電流が強すぎると部品が「焼け」て、暗く粗い表面が生じます。.

取り扱いに関連する欠陥

これらは陽極酸化処理の前後で発生します。不適切な保管によるキズや目立つラック跡が典型的な例です。一部のラック跡は避けられませんが、その位置は重要であり、事前にクライアントと計画を立てます。.

素材関連の欠陥

未加工のアルミニウム合金にも欠陥が生じる可能性がある。押出ラインや合金組成のばらつきといった問題は、陽極酸化処理後に目に見えるようになる。金属中の特定の不純物、例えば 金属間粒子8, ピットや微小な空隙を引き起こす可能性があります。これが、最初から材料選定が非常に重要である理由です。.

| 欠陥発生源 | 主な原因 | 診断の手がかり |

|---|---|---|

| プロセス | 不適切なタンクパラメータ | 欠陥はバッチ全体で均一またはパターン化されている |

| ハンドリング | 身体的接触 | ランダムで繰り返さない傷のような痕 |

| 素材 | 合金組成/不純物 | 材料の繊維方向または押出方向に従う |

欠陥を工程、取り扱い、材料関連のカテゴリーに分類することは極めて重要です。これによりトラブルシューティングの論理的な道筋が提供され、完璧なクリア陽極酸化仕上げを実現するための迅速かつ正確な解決策が保証されます。この体系的なアプローチは、あらゆるプロジェクトにおいて廃棄物を削減し、一貫性を向上させます。.

この仕上げの主要な性能指標は何ですか?

仕上げは単なる美しい表面以上のものです。その真の価値は性能にあります。見た目だけでなく、客観的なデータに頼らねばなりません。.

主要指標はそのデータを提供する。それらは、コーティングが実環境でどのように耐えるかを示す。これは信頼性を確保するために極めて重要である。.

中核品質特性

当社は4つの主要分野に注力しています。各分野は業界標準の特定テストで測定されます。これにより、すべての部品において一貫性と信頼性の高い結果が保証されます。.

| メートル | 共通テスト | 目的 |

|---|---|---|

| 厚さ | 渦電流/マイクロメーター | 適切な保護を確保します |

| 腐食 | 塩水噴霧試験(ASTM B117) | 過酷な環境下での寿命を予測する |

| 摩耗 | タバーテスト | 耐摩耗性を測定する |

| シーリング | 染色試験 | コーティングの完全性を確認する |

これらの指標を詳細に理解することは極めて重要です。アプリケーションに必要な要件を正確に特定するのに役立ちます。各テストが重要な理由を分解してみましょう。.

塗膜厚さ(マイクロンまたはミル)

厚みはバランスが重要です。薄すぎると部品の保護機能が不足し、厚すぎると脆くなったり重要な寸法が変化したりする可能性があります。 クリアアルマイト処理 部品の正確な厚みにより、組み立て時に完璧にフィットします。.

耐食性(塩水噴霧試験時間)

塩水噴霧試験(ASTM B117)は加速腐食試験である。過酷な環境への長年の曝露をわずか数百時間で再現する。当社の試験結果に基づけば、屋外や腐食性環境で使用される部品においては、必要な試験時間の指定が極めて重要である。.

耐摩耗性(テーバー試験)

この試験は摩耗と摩擦に対する耐久性を測定します。加重された研磨ホイールが表面上で回転します。基材が露出するまでのサイクル数を計測します。このデータは理解する上で極めて重要です。 トライボロジー特性9 仕上げ、特に可動部品の仕上げ。.

| テスト・パラメーター | 説明 |

|---|---|

| テスト負荷 | 研削砥石に加えられる重量(グラム単位)。. |

| ホイールタイプ | 使用した特定の研磨ホイール(例:CS-10、H-18)。. |

| サイクル | 故障または評価までの回転数。. |

シール品質(染色試験)

陽極酸化皮膜は多孔質である。封孔処理はこれらの細孔を塞ぐ。染色試験は封孔の欠陥を明らかにする。封孔が不十分だと、皮膜の厚さにかかわらず部品は腐食に弱くなる。.

これらの指標は、品質に関する主観的な評価を客観的で検証可能なデータに変換します。これにより、完成した部品が設計どおりに正確に機能し、最終製品の信頼性と長寿命が保証されます。.

マットな表面と光沢のある表面の外観を制御する変数は何か?

陽極酸化処理された部品の最終的な外観は偶然の産物ではない。それは一連の意図的な選択の結果である。これらを主に二つのカテゴリーに分類できる。.

第一に、素材そのものが非常に大きな役割を果たします。第二に、私たちが適用する化学的プロセスも同様に重要です。.

基板特性

アルミニウムの初期状態は基礎となる。合金とその初期表面仕上げが最終的な外観の基盤を決定する。.

プロセス選択

材料を化学的に処理する方法が結果を決定します。エッチングと光沢処理の浸漬工程は、最終的な質感と光沢を決定する重要なステップです。.

| ファクター | マットに貢献する | ブライトに貢献する |

|---|---|---|

| 基板 | 粗い初期仕上げ | 滑らかな初期仕上げ |

| プロセス | 長時間のアルカリエッチング | 化学的増白処理液 |

これらの変数がどのように作用するのか、さらに深く掘り下げてみましょう。完璧なマット仕上げや光沢仕上げを実現するには、材料とプロセスの両方を制御する必要があります。.

基質:出発点

合金選定

異なるアルミニウム合金は反応が異なります。例えば、6061合金は陽極酸化処理後、5xxx系合金に比べて光沢の少ない表面仕上げになりがちです。これはシリコン含有量によるものです。.

初期表面仕上げ

化学処理前に機械研磨を施した部品は、当然ながらより明るい仕上げとなる。逆にビードブラスト処理した表面は、つや消し外観となる。初期の表面状態が鍵となる。これは特に透明アルマイト仕上げにおいて顕著である。.

プロセス:化学的接触

陽極酸化処理前の表面処理方法は極めて重要です。適切な化学浴を用いることで、表面プロファイルを完全に変えることができます。.

アルカリエッチングは重要な工程である。エッチング時間を長くすると表面がより拡散し、光を散乱させる。これによりマットな外観が生まれる。このプロセスは微細な粗さを形成するため、微妙に材料を除去する。.

光沢のある仕上げを得るため、特定の化学的光沢処理液を浸漬することが多い。この工程は表面を微視的なレベルで平滑化する。より平滑な表面は 鏡面反射10, 私たちの目には明るく、あるいは鏡のように見える。.

| プロセスステップ | 表面への影響 | 視覚的結果 |

|---|---|---|

| ロングエッチング | 微細粗さを増加させる | マット |

| ショートエッチング | 最小限の変化 | 初期の仕上げを維持する |

| 明るいディップ | 微細粗さを減少させる | 明るい/鏡のような |

| ノーディップ | 化学研磨なし | 基材によって異なります |

PTSMAKEのプロジェクトでは、これらの変数を慎重に調整しています。お客様と協力し、ご希望の美観に合金とプロセスを適合させ、試作から量産まで一貫した結果を保証します。.

特定のマット仕上げや光沢仕上げを実現することは魔法ではない。それは、原材料の特性と適用される化学的プロセスを制御した計算された結果であり、初期の表面質感からアルカリエッチングの持続時間、そして光沢処理液の使用に至るまでが影響する。.

目的の仕上げを得るための前処理はどのように選択しますか?

適切な前処理の選択は単なる準備段階ではない。それは最終仕上げの基盤となる。その選択は美観と機能性に直接影響する。最終目標が道筋を決める。.

輝きのある、光沢のある外観のために

鏡のように輝く表面が必要な場合、化学的研磨が指定される方法です。この工程は表面を微視的なレベルで平滑化し、反射率を高めます。.

サテンマット仕上げ

均一で光沢のない外観を得るには、アルカリエッチングが最適です。これにより柔らかなサテン調の風合いが生まれ、表面の微細な欠陥を効果的に隠します。.

細部が重要となる時

鋭いエッジや複雑な機械加工の細部を維持することが最優先の場合、軽いエッチングまたは単純な洗浄が最適です。これにより過剰な材料の除去を回避できます。.

| ご希望の仕上げ | 推奨される前処理 |

|---|---|

| 明るい、鏡面反射 | 化学的漂白 |

| ユニフォーム、サテンマット | アルカリエッチング |

| 保存された詳細 | 軽いエッチング/洗浄 |

意思決定手法のより深い考察

適切な選択には、見た目の美しさだけでなく、部品の材質、最終用途、寸法公差を考慮する必要があります。例えば、強力なエッチング処理は優れたマット仕上げを実現しますが、材料を削り取ります。これは公差が厳しい部品では問題となる可能性があります。.

PTSMAKEでは、このプロセスをクライアントと共に歩みます。まず目指す成果から逆算して設計を進めます。これにより、前処理が部品の設計を損なうことなく、むしろ強化することを保証します。目標は、視覚的な魅力と機能要件のバランスを取ることです。.

例えば、耐久性が求められる部品 クリアアルマイト処理 仕上げには、最適なコーティング密着性と一貫した視覚的魅力を確保するため、特定のエッチング処理が施される場合があります。このプロセスは慎重なバランスを要します。化学溶液と金属表面の相互作用により、特定の光拡散効果が生じます。 鏡面反射11, その最終的な外観を決定づける。.

| ファクター | 光沢仕上げ | マット仕上げ | 細部の保存 |

|---|---|---|---|

| 主要目標 | 高反射率 | 低グレア、均一性 | 公差を維持する |

| 一般的な方法 | 化学的増白 | アルカリエッチング | 軽い洗浄/脱酸化 |

| リスク | 欠陥を明らかにできる | 軽微な材料除去 | 欠点を隠せない |

前処理の選択は戦略的な決定である。視覚的な目標と部品の機能を両立させる。光沢、つや消し、細部表現といった仕上げを適切な方法と整合させることは、成功した結果を得るために極めて重要である。.

非破壊的な膜厚試験はどのように実施しますか?

渦電流式厚さ計の使用は簡単です。非導電性コーティングの測定における業界標準です。これには、非鉄金属上の塗料や透明な陽極酸化皮膜などのコーティングが含まれます。.

PTSMAKEではこうやって実現しています。.

ステップ1:キャリブレーション

まず、ゲージを校正します。これにより、測定値が最初から正確であることを保証します。この作業には、コーティングされていない部品または認定された標準品を使用します。.

ステップ2:測定

次に、プローブを表面に設置します。しっかりと垂直に固定しなければなりません。この単純な操作が結果の歪みを防ぎます。.

ステップ3:平均化

最後に、複数回の測定を行います。いくつかの主要な箇所を測定し、その結果を平均化することで、信頼性の高い最終的な厚み値を算出します。.

| ステップ | アクション | 目的 |

|---|---|---|

| 1 | ゲージの校正 | 正確性の確保 |

| 2 | プローブを正しく設置してください | 正確な測定値を得る |

| 3 | 平均測定値 | 信頼性の高い全体的な厚さを得る |

各工程における精度の重要性

信頼性の高い測定を得るには、単にプローブを表面に置くだけでは不十分です。品質管理においては各工程が極めて重要です。これは特に、1ミクロン単位の精度が求められる厳しい公差を持つ部品において顕著です。.

なぜ校正が必須なのか

校正は精度の基準を設定します。PTSMAKEでは、常に被検体と全く同一の基板上で校正を実施します。あるアルミニウム合金で校正したゲージは、別の合金では異なる測定値を示す可能性があります。温度も測定値に影響するため、部品とゲージを環境に適応させます。.

このプロセスは、以下の原理に基づいています。 電磁誘導12. プローブは変化する磁場を生成する。これにより金属基板に渦電流が誘導される。被覆厚さはこれらの電流の強さに影響を与え、ゲージがこれを測定する。.

プローブ配置の習得

プローブの設置方法は極めて重要です。曲面では安定性のために専用アダプターが必要になる場合があります。また、端部のすぐ近くでの測定は避けてください。これにより磁界が歪み、誤った測定値が生じる可能性があります。.

| よくある間違い | 結果 | ベストプラクティス |

|---|---|---|

| 傾いたプローブ | 不正確な低値 | しっかりと垂直に置く |

| エッジ測定 | 不正確な高低測定値 | 端から数ミリ離して置く |

| 粗い表面 | 不安定な測定値 | 平均近距離ポイント数 |

平均化の根拠

単一の測定値は誤解を招く可能性があります。陽極酸化皮膜は表面全体でわずかなばらつきが生じることがあります。重要な領域で複数箇所を測定し平均値を算出することで、皮膜全体の厚みを正確に把握でき、部品が仕様を満たしていることを確認できます。.

渦電流式厚さ計の使用には、慎重な較正、正確なプローブ配置、および複数回の測定値の平均化が必要です。これらの手順に従うことで、膜厚の正確かつ非破壊的な測定が保証され、これは製造における品質保証と顧客仕様の達成に不可欠です。.

陽極酸化処理のコストを正確に見積もるにはどうすればよいですか?

陽極酸化処理のコストを解明しましょう。これは秘伝の技術ではありません。明確で具体的な要素に基づいた実用的な計算式です。これを簡略化すれば、確かな見積もりを得られます。.

中核コスト要因

価格は主に二つの要素によって決まります。それは加工時間と部品の表面積です。壁を塗装する作業のようなものと考えてください。.

壁が大きければ大きいほど塗装費用は高くなる。塗料の厚みが増せば、時間と材料もより多く必要となる。陽極酸化処理も非常に似た原理で機能する。.

基本公式

コストを概念化する簡単な方法は次の通りです:

| ファクター | 説明 | コストへの影響 |

|---|---|---|

| 表面積 | 塗装対象部品の総面積. | より高い |

| タンク内時間 | 部品が陽極酸化浴に浸漬されている時間。. | より高い |

| ハンドリング | 部品を確実にラックに収納する複雑さ。. | より高い |

このシンプルな枠組みは、受け取った見積もりを理解するのに役立ちます。.

この計算式をもっと実用的なものにしましょう。これらの要素の詳細こそが、部品の最終的な購入価格を決定づける真の要因なのです。.

表面積の計算

ブロックやプレートのような単純な形状なら簡単です。基本的な幾何学を使えばよいのです。より複雑な部品については、CADソフトウェアが最適なツールです。ワンクリックで総表面積を計算できます。正確な見積もりを依頼するため、この数値を必ずサプライヤーに提供してください。.

陽極酸化処理の膜厚と時間

要求されるコーティング厚さはタンク時間(処理時間)に直接影響します。より厚く、より耐久性のある クリアアルマイト処理 仕上げにはより長い浸漬時間が必要です。これにより電力と化学薬品の消費量が増加し、総コストが上昇します。電流、時間、および被膜堆積量の関係は ファラデーの電気分解の法則13.

ラック設置と取り扱いによる影響

これはしばしば隠れたコスト要因となる。均一なコーティングと電気的接触を確保するため、部品はラック上で確実に固定されなければならない。複雑な形状の部品はラックへの固定が非常に困難である。.

この困難は直接労務費を増加させる。さらに重要なのは、不適切なラック作業が接触痕やその他の品質不良を引き起こす可能性があることである。.

複雑さがコストに与える影響について、一般的な考え方は以下の通りです:

| ラックの複雑性 | 例 | コスト乗数 |

|---|---|---|

| シンプル | 平板、固体ブロック | 1.0x |

| 中程度 | 貫通穴や曲線部のある部品 | 1.2倍 – 1.5倍 |

| コンプレックス | 複雑な幾何形状、深い窪み | 1.5倍 – 2.0倍以上 |

PTSMAKEでの業務において、当社は複雑なプロジェクト向けにカスタムラックを設計し、品質を確保するとともにコストを最適化しています。.

陽極酸化処理のコストを見積もるには、3つの主要な変数に焦点を当てます。総表面積を計算し、希望する厚みを得るために必要な時間を考慮に入れ、ラックへの取り付けにおける部品の取り扱い複雑さを評価します。これらの要素が最終価格の主な決定要因となります。.

陽極酸化処理された表面を維持するためのベストプラクティスは何ですか?

陽極酸化アルミニウムのメンテナンスは驚くほど簡単です。強い化学薬品や力任せの磨きは必要ありません。重要なのは、優しく定期的なお手入れです。.

この手法は陽極酸化皮膜を保護します。これにより部品の外観と機能を長年にわたり維持できます。適切な手入れは将来的な高額な交換を防止します。当社が製造する部品には常にこの指針を提供しています。.

穏やかなアプローチ

常に最も穏やかな洗浄方法から始めましょう。ほとんどの汚れや油汚れには、通常、マイルドな石鹸と水でできたシンプルな溶液で十分です。.

一貫性が鍵

定期的な清掃は汚染物質の蓄積を防ぎます。これにより、各清掃作業がより容易かつ効果的になります。長期間にわたり表面の健全性を保護します。.

陽極酸化処理により硬く多孔質の酸化皮膜が形成される。耐久性はあるものの、この皮膜は特定の化学物質に対して脆弱である。強力な洗浄剤は、この保護コーティングを剥がしてしまう可能性がある。.

この損傷は変色や腐食を引き起こす可能性があります。陽極酸化皮膜が損傷すると、下地のアルミニウムが露出します。部品全体を再陽極酸化処理しない限り、損傷は往々にして不可逆的です。.

化学的影響の理解

陽極酸化皮膜を盾と捉えよう。強酸や強アルカリはこの盾に対するハンマーのようなものだ。それらは化学的にアルミニウム酸化物を攻撃し溶解させる。これが pHスケール14 お使いの洗剤のpH値は非常に重要です。中性pHが最も安全です。.

PTSMAKEでは、製造後のケアを重視しています。美しく加工された クリアアルマイト処理 部品は適切なメンテナンスが必要です。これにより、その使用期間全体を通じて、仕上げが当社の品質基準を満たすことが保証されます。.

| 推奨クリーナー | 避けるべき洗剤 |

|---|---|

| マイルドな石鹸または洗剤 | 研磨剤粉末または研磨パッド |

| 水(蒸留水が最適) | 強酸性(低pH)の洗浄剤 |

| 灯油やテレピン油などの溶剤 | 強アルカリ性(高pH)の洗浄剤 |

| 柔らかい布またはスポンジ | スチールウールまたはその他の硬いブラシ |

このシンプルなチャートは、お客様がよくある間違いを避けるのに役立ちます。これらのルールに従うことで、投資を保護し、長期的なパフォーマンスを確保します。.

陽極酸化処理された表面のメンテナンスは簡単です。日常の清掃には中性洗剤と水を使用してください。特に、研磨剤や強酸性・強アルカリ性の化学薬品は避けてください。この簡単な手入れで保護層が維持され、部品の耐久性と仕上がりの長持ちが保証されます。.

損傷した陽極酸化表面を効果的に修復するにはどうすればよいですか?

多くの人は、傷ついた陽極酸化処理面を「手直し」すれば済むと考えています。これはよくある誤解です。真の修復とは、手っ取り早い塗装ではなく、完全な復元を意味します。.

唯一の真の解決策

損傷を修復する唯一の正しい方法は、一からやり直すことです。これには古い層を完全に除去することが含まれます。その後、表面を再仕上げし、部品全体を再陽極酸化処理します。.

修理に関する誤解と真実

| 神話 | 現実 |

|---|---|

| 修正ペンは効果的です。. | それらは損傷を覆うだけで、修理はしない。. |

| それは一時的な対処法だ。. | それは慎重な、複数の段階からなるプロセスである。. |

| 部分的な修理は問題ありません。. | これにより、仕上がりが不均一で弱くなる。. |

この完全な工程により、均一で耐久性のある仕上げが保証されます。.

陽極酸化処理された表面の修復は見た目以上に手間がかかる。単純なタッチアップ塗料では酸化アルミニウムと化学的に結合できない。その結果、弱く一時的な修復となり、すぐに剥がれ落ちる。.

ステップ1:化学的剥離

まず、部品を化学薬品浴に浸漬する。この溶液は損傷部分を溶解するように調製されている。 陽極酸化皮膜15 下地のアルミニウム基板を傷つけることなく。この工程は、新たな仕上げのための清潔な基盤を作る上で極めて重要です。.

ステップ2:表面仕上げ

剥離後、素地のアルミニウムを検査します。深い傷や溝がある場合は、機械的に除去する必要があります。これには、滑らかで均一な表面を回復させるため、軽い研磨、バフ研磨、またはビードブラスト処理が含まれる場合があります。適切な表面状態が不可欠です。.

ステップ3:部品全体の再陽極酸化処理

最後に、部品は再度完全な陽極酸化処理を施されます。これにより、新たな保護層が表面全体に均一に形成されます。これは保護性と美観の両方にとって極めて重要であり、特に クリアアルマイト処理 均一性が最優先される場所で仕上げる。.

| プロセスステップ | 目的 | 主な検討事項 |

|---|---|---|

| 化学ストリップ | 古い陽極酸化皮膜を除去する | アルミニウムを損傷しないよう、適切な化学薬品を使用してください |

| 表面の再仕上げ | 物理的な欠陥を除去する | 元の表面の質感と一致させる必要がある |

| 再陽極酸化処理 | 新しい保護層を適用する | 均一な厚さと外観を確保します |

PTSMAKEでは、完璧な新品同様の結果を実現する唯一の方法として、この手法のみを信頼しております。.

陽極酸化処理された表面を効果的に修復するには、単純な補修では不十分です。完全な3段階のプロセスが求められます:古い層を化学的に剥離し、母材を再仕上げし、その後部品全体を再陽極酸化処理することで、耐久性があり完全に均一な仕上げを保証します。.

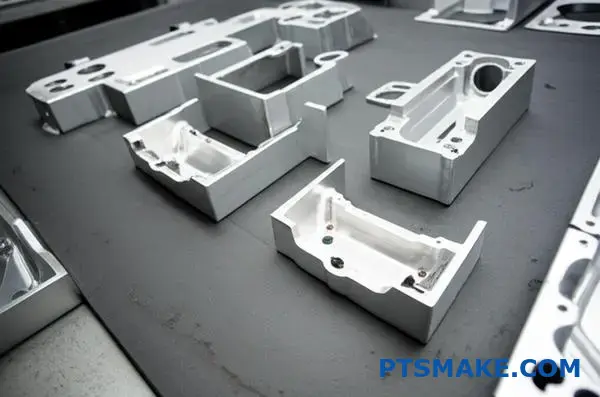

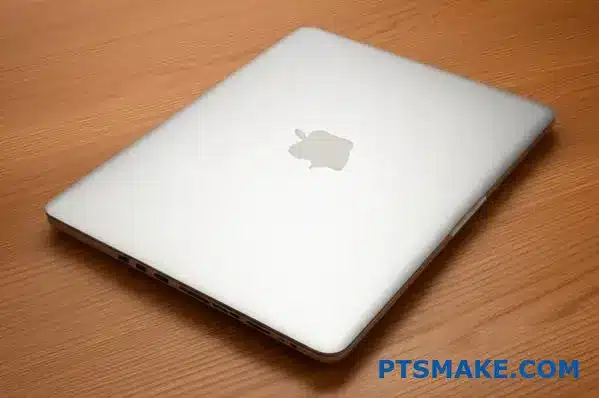

なぜ民生用電子機器の筐体に透明アルマイト処理が選ばれたのか?

身近な物を見てみましょう:高級ノートパソコンです。なぜその金属筐体はこんなに手触りが良く、見た目が清潔なのでしょうか?その答えは、多くの場合、クリアな陽極酸化処理にあります。.

この仕上げは見た目だけのものではありません。優れた技術的選択なのです。アルミニウムの自然な金属光沢を保ちつつ、耐久性のある保護層を追加します。この選択は優雅さと実用的な強度を兼ね備えています。.

形と機能の完璧な調和

透明な陽極酸化処理を採用する決定は、複数の要件をバランスさせた結果である。デザイナーは洗練されたモダンな外観を求め、エンジニアは頑丈で機能的な仕様を必要としている。.

| 特徴 | 生アルミニウム | クリア・アルマイト |

|---|---|---|

| 見て | くすんでいて、汚れやすい | 明るい、高級感あるメタリック |

| フィール | 柔らかく、傷がつきやすい | 硬く滑らかな表面 |

| 一貫性 | 異なる場合がある | 整然として清潔 |

このプロセスは両方の長所を兼ね備えている。.

もう一度あのノートパソコンを考えてみてください。アルミニウム製のボディは驚くほど軽量で、放熱にも役立ちます。しかし、無処理のアルミニウムは柔らかく、傷がつきやすく、電気を通します。ここで透明アルマイト処理が不可欠となるのです。.

このプロセスにより、表面に硬いセラミックのような酸化アルミニウム層が形成されます。この層は金属に一体化されており、単に表面にコーティングされているわけではありません。そのため、塗料のように剥がれたり欠けたりすることはありません。.

耐久性と電気安全性の両立

この硬質層は耐傷性を劇的に向上させます。当社PTSMAKEでの試験では、未処理アルミニウムよりも日常的な摩耗に圧倒的に優れた耐性を示しました。これにより、デバイスを長期間にわたり新品同様の外観で保ちます。.

もう一つの重要な利点は電気絶縁性である。酸化アルミニウム層は優れた電気絶縁体であり、非導電性の被膜を形成する。.

これにより、内部配線が筐体に接触した場合の短絡を防止します。また、ユーザーを保護します。この材料の高い 誘電率16 特にコンパクトな電子機器設計において、重要な安全機能である。.

| プロパティ | 電子機器の利点 |

|---|---|

| 耐スクラッチ性 | 長期間にわたり高級感を維持します |

| 軽量 | 携帯性とユーザー体験を向上させる |

| 非導電性 | 電気的なショートを防止し、安全を確保します |

軽量性と強度、耐久性、電気的安全性を兼ね備えたこの特性により、透明陽極酸化アルミニウムが最良の選択肢であることが明らかです。これは性能とユーザー体験に基づく選択であり、当社が製造する部品において最優先事項としています。.

クリアアルマイト処理は、電子機器にとって理想的な三つの利点を兼ね備えています:高級感ある質感、傷に対する高い耐久性、そして安全性を確保する非導電性表面です。これにより軽量アルミニウム筐体に最適であり、美観と内部部品を保護する本質的な機能性を両立させます。.

屋外建築用途に最適な陽極酸化処理仕上げを指定してください。.

屋外用建築アルミの適切な仕上げ材の選択は極めて重要です。何十年にもわたり日光、雨、温度変化に耐えるソリューションが必要です。目標は最大限の耐久性を実現することです。.

では、最適な選択肢は何か?何よりもまず、紫外線安定性と耐食性を優先する必要があります。標準的な陽極酸化処理だけでは不十分かもしれません。.

PTSMAKEにおけるプロジェクト経験に基づき、特定の要素の組み合わせが最良の長期性能を発揮します。この仕様についてご説明いたします。.

これを明確な仕様にまとめましょう。あらゆる屋外建築用途において、MIL-A-8625規格に準拠した仕上げを推奨します。具体的には、タイプII、クラス1を提案します。.

タイプIIは硫酸を使用し、強固な保護層を形成します。クラス1は非染色を意味します。これが一般的に知られている クリアアルマイト処理 有機染料を使用していないため、強い紫外線にさらされても色褪せることがありません。これは大きな利点です。.

しかし、長寿命化の真の鍵は厚さにある。標準的な陽極酸化処理では薄すぎる可能性がある。18~25ミクロンのコーティング厚さを推奨する。これは建築用途向けのAAMA 611規格を満たす。この厚い 多孔質アルミナ17 この層は、腐食や摩耗に対する優れた保護を提供します。.

最後に、シーリング工程が極めて重要です。高品質な二段階シーリング(通常は熱水シーリングに続いて化学シーリングを施す)により保護効果が封じ込められます。これにより気孔が完全に閉じられ、外部環境からの侵入を防止します。.

| 仕様 | 推薦 | 理由 |

|---|---|---|

| スタンダード | MIL-A-8625 | 品質と一貫性を保証します。. |

| タイプ | タイプII | 優れた耐食性。. |

| クラス | クラス1(クリアアルマイト処理) | 優れた紫外線安定性、退色なし。. |

| 厚さ | 18~25ミクロン | 耐久性においてAAMA 611規格に適合。. |

| シーリング | 高品質な二段階式 | 腐食防止効果を最大化します。. |

屋外用建築部材には、MIL-A-8625 タイプII、クラス1が最適です。クリアアルマイト処理仕上げ。18~25ミクロンの厚みを確保し、2段階のシール処理により最高の紫外線安定性と耐食性を実現。長期的な性能を保証します。.

クリアアルマイト処理は医療用インプラント用途に適応可能か?

医療用インプラントへの透明アルマイト処理の採用は先進的な概念であり、標準的な手法ではない。これは医療機器に対する要求が極めて高いことに起因する。人体は敏感な環境である。.

純粋さがすべてである

この工程で使用される化学物質は絶対的に純粋でなければならない。いかなる汚染も患者に有害な反応を引き起こす可能性がある。そのため厳格な工程管理が求められる。.

酸化層

陽極酸化皮膜も完璧でなければならない。ひび割れや欠陥があってはならない。そのような欠陥は腐食や細菌増殖の温床となる可能性がある。.

| 素材 | インプラントにおける主要な課題 | 典型的な医療用途 |

|---|---|---|

| アルミニウム | 潜在的なイオン浸出 | 外部デバイス、ハウジング |

| チタン | 確立された基準 | 体内インプラント、関節 |

インプラント用透明陽極酸化アルミニウムの探求は限界を押し広げる。最大の課題は患者の完全な安全性を確保することである。これは単純な耐食性を超えた問題だ。主な懸念点は材料の純度と最終的な表面の完全性である。.

生体適合性とシール性

酸化アルミニウム層は一般的に不活性である。しかし、細孔を塞ぐために使用される封止剤が問題となる場合がある。多くの一般的なシーラントは内部使用に適さない。. 生体適合性18 最も重要な要素である。最終的な表面が人体組織に害を及ぼさないことを証明しなければならない。.

チタン陽極酸化処理との対比

チタンはインプラントの業界標準である。その酸化皮膜(通常はII種アルマイト処理により形成)は、高い生体適合性と安定性で知られている。アルミニウムのアルマイト処理とは異なり、通常は別途の封孔工程を必要とせず、これにより潜在的な汚染源の主要な一因が除去される。.

PTSMAKEでは、プロセス管理を理解しています。あらゆる高スペック用途において、化学薬品の調達から最終検査までの全工程が文書化され、検証されます。.

| 特徴 | クリア・アルマイト | タイプII チタン陽極酸化処理 |

|---|---|---|

| ベース素材 | アルミニウム合金 | チタン合金(例:Ti-6Al-4V) |

| シール工程 | 通常必要 | 不要 |

| 生体適合性 | 疑問あり(シーラント次第) | 優れた、確立された |

| プライマリー・チャレンジ | シーラントおよび層の安全性の証明 | プロセスの一貫性 |

医療用インプラントへの透明陽極酸化処理の適用は重大な課題である。このプロセスには絶対的な純度と欠陥のない生体適合性表面が要求され、チタン陽極酸化処理の確立された安全性と比較して大きな障壁となっている。.

陽極酸化処理をより持続可能なものにするにはどうすればよいでしょうか?

基本的なコンプライアンスを超えるには革新が必要です。陽極酸化処理の環境負荷を大幅に削減できます。.

これは、より賢い化学、エネルギー効率、そしてより良い資源管理を意味します。私たちができる主な行動を見てみましょう。.

持続可能なイノベーションの重要領域

以下の表は、いくつかの大きな影響を与える変更点をまとめたものです。これらの転換は、より環境に配慮した製造へと私たちを導きます。.

| エリア | 伝統的な方法 | 持続可能な解決策 |

|---|---|---|

| 脱酸 | 六価クロム | 非クロム系脱酸剤 |

| シーリング | 高温蒸気 | 中温シール |

| すすぎ | 静的タンク | スプレー/向流洗浄 |

| 酸の使用 | 廃棄する | 回収とリサイクル |

より賢い化学の採用

非クロム系脱酸剤

六価クロムは発がん性が確認されている物質です。安全性と環境保護のため、クロムを含まない代替品への移行が不可欠です。これらの現代的な配合は、厳しい規制負担なしに優れた性能を発揮します。この変更は人と地球の両方を守ります。.

エネルギーと水の使用効率の向上

中温シール

従来のシール処理では沸騰水を使用することが多い。これは膨大なエネルギーを消費する。PTSMAKEでの研究において、我々は中温シールが極めて有効であることを発見した。.

低温で稼働するため、エネルギーコストを削減します。クリアアルマイト加工されたアルミニウムなどの仕上げに特に効果的で、品質を維持しながら資源を節約します。.

高度なすすぎ技術

スプレー洗浄や逆流洗浄を利用することで、水使用量を大幅に削減できます。この単純な変更により廃水量を最小限に抑えられます。また、水処理のコストと複雑さも低減します。.

回収システムによる循環の実現

酸回収への投資はゲームチェンジャーとなる。技術としては 拡散透析19 このプロセスから酸を回収・再利用することを可能にします。この手法により化学廃棄物が削減され、購入コストが低減されます。これにより、廃棄物流が施設にとって貴重な資源へと効果的に転換されます。.

非クロム系脱酸剤の導入、省エネシール、効率的な洗浄、酸回収により、真に持続可能なプロセスを実現します。これは環境、労働者の安全、そして操業効率のすべてにおいてメリットをもたらします。.

部品を陽極酸化処理した後、レーザー彫刻を行うにはどうすればよいですか?

陽極酸化処理とレーザー彫刻の組み合わせは一般的な選択肢です。最適な結果を得るには入念な計画が必要です。レーザーは陽極酸化層を除去することで作用し、下層の素地アルミニウムを露出させます。.

塗膜厚さの役割

重要な要素は陽極酸化層の厚さです。これは最終的な外観に直接影響します。より厚いコーティングはより優れたコントラストを提供します。これは着色陽極酸化仕上げと無着色陽極酸化仕上げの両方に当てはまります。.

| 厚さ(マイクロメートル) | 彫刻結果 | 推薦 |

|---|---|---|

| < 8 | コントラスト不足、損傷のリスク | 推奨しない |

| 10 – 15 | コントラストが良く、すっきりとしたライン | 理想的な範囲 |

| 18 | 深いコントラスト、遅い彫刻 | 特定のニーズに対して |

これを正しく行うことで部品自体の損傷を防ぎます。鮮明で高コントラストな印字を保証します。.

陽極酸化処理と彫刻の統合

アルミニウムへのレーザー彫刻の魔法は、アブレーションによって実現されます。レーザーのエネルギーが陽極酸化皮膜を蒸発させ、明るい金属光沢のアルミニウムを露出させます。この二つの対比が、永久的な刻印を生み出すのです。.

微妙なバランスである。レーザーの出力と速度を調整する必要がある。これはコーティングのみを除去するためだ。コーティングが薄すぎると、レーザーはアルミニウムを容易に損傷する可能性がある。 基板20.

厚みが重要な理由

PTSMAKEでの過去のプロジェクトでは、薄膜コーティングが問題を引き起こすことが判明しています。レーザーが下地のアルミニウムを溶解または凹ませるためです。これにより、見苦しい、プロフェッショナルとは言い難い仕上がりが生じます。部品の完全性が損なわれるのです。.

十分な厚さ(10ミクロン以上を推奨)は保護バッファーとして機能します。これにより、カラーまたはクリアな陽極酸化層をきれいに除去できます。これにより、くっきりとした視覚的に魅力的なマーキングが実現します。.

高コントラストの実現

厚みもまた、彫刻の視覚的な深みを決定します。.

| 特徴 | 薄膜アルマイト処理(10µm未満) | 厚膜アルマイト処理(10µm超) |

|---|---|---|

| 対比 | 低~中程度 | ハイ&シャープ |

| 基材リスク | 高い | 低い |

| プロセスウィンドウ | 狭 | 広い |

| 美的 | 色あせた | シャキッとした力強い |

これが、適切なコーティング厚さを指定することが単なる提案ではない理由です。高品質なレーザー彫刻結果を得るための重要な要件なのです。.

レーザー彫刻は陽極酸化皮膜を除去することで行われます。高いコントラストを実現し、アルミニウム部品を保護するためには、陽極酸化皮膜の厚さを10ミクロン以上と指定することが不可欠です。これにより、基材を損傷することなく、清潔でプロフェッショナルな仕上がりが保証されます。.

PTSMAKEの専門技術で、クリア陽極酸化処理プロジェクトを一段と高めましょう

精密部品に完璧な透明アルマイト仕上げを実現する準備はできていますか?PTSMAKEに迅速かつ競争力のある見積もりを依頼し、一流のエンジニアやメーカーが当社を信頼する理由をぜひご確認ください。試作から量産まで、卓越した透明度、実証済みの信頼性、真の製造の卓越性を体感してください。今すぐお問い合わせください!

この保護性と多孔性を兼ね備えたアルミニウム表面構造の背後にある材料科学を発見してください。. ↩

クリックして、これらの微細な粒子が最終製品の外観と性能にどのように影響するかを理解してください。. ↩

陽極酸化皮膜の微細構造とその材料特性への影響を探る。. ↩

この光学原理を理解することで、プロジェクトに必要な正確な仕上げをより適切に指定できます。. ↩

この電気化学的プロセスを探求し、アルミニウム表面に保護酸化皮膜が形成される仕組みを理解しましょう。. ↩

この溶液の組成が陽極酸化皮膜の最終特性に直接どのように影響するかを学びましょう。. ↩

これらの微細構造が材料の強度と表面仕上げにどのように影響するかを学びましょう。. ↩

これらの微細な合金元素が最終製品の表面仕上げにどのように影響するかを理解する。. ↩

表面摩擦、摩耗、潤滑の研究が、部品の実用環境における耐久性と寿命を予測する方法を学びましょう。. ↩

光の反射の科学を理解し、ご希望の表面仕上げをより適切に指定してください。. ↩

光の反射が表面仕上げと知覚される品質に与える影響を理解する。. ↩

渦電流式ゲージの動作原理の核心となる物理学を理解するにはクリックしてください。. ↩

電気と塗膜厚さを結びつける科学を学び、精密なプロセス制御を実現しましょう。. ↩

酸性度とアルカリ性度が陽極酸化処理部品の耐久性に直接影響を与える仕組みを学びましょう。. ↩

この重要な保護層について、そして部品を保護するためにどのように形成されるのか、さらに詳しく学びましょう。. ↩

この特性が電子機器の電気的安全性を確保する上でいかに重要かを学びましょう。. ↩

陽極酸化皮膜の微細構造と、その性能およびシール性に対する重要性を理解する。. ↩

材料が人体組織や生物学的システムと直接接触しても安全である理由を学びましょう。. ↩

この膜プロセスが酸を回収し、廃棄物と原料コストを削減する仕組みを学び、貴社の操業に役立ててください。. ↩

基材の特性が表面処理の成功にどのように影響するかを学びましょう。. ↩