ベアリングのはめあい公差を間違えると、精密部品が高価な故障に変わる可能性があります。過剰な干渉によるベアリングの焼き付きや、不十分な接触による破壊的なクリープが発生し、コストのかかるダウンタイムや早期の交換につながります。

ベアリングのはめあい公差は、ベアリングリングとその相手面(シャフトまたはハウジング)との間の干渉またはクリアランスを決定し、適切な組み立てと熱膨張を可能にしながら、相対運動を防止するためにベアリングをどれだけ確実に保持するかを制御します。

このガイドでは、荷重ゾーンの分析から熱的考察に至るまで、フィッティング選択の背景にある工学的原理を取り上げます。よくあるフィッティングの失敗を避け、特定のアプリケーション要件に適した公差を選択するのに役立つ、実践的な意思決定プロセスを説明します。

ベアリングの適合選択の第一原則は何ですか?

ベアリングのはめあいを選ぶとき、他のすべてに勝るルールは何でしょうか?それは単純で、相手部品間の相対運動を防ぐことです。しばしばクリープと呼ばれるこの不要な動きは、深刻な損傷を引き起こす可能性があります。

第一の目的は、ベアリングリングを固定することです。負荷がかかったときにハウジング内やシャフト上で回転しないよう、十分な締め付けが必要です。

核心的対立

ただし、フィット感が過度にタイトであってはならない。また、実用的な要素も考慮しなければならない。これには、組み立てやすさ、メンテナンスのための将来の分解、運転中の温度変化の影響などが含まれます。

フィット・タイプのバランス

その選択は、干渉とクリアランスの管理に帰結する。

| フィット・タイプ | 主要目標 | 主な検討事項 |

|---|---|---|

| 干渉フィット | クリープを防ぐ | 組み立てが難しい場合がある |

| クリアランス・フィット | 簡単な組み立て | 緩すぎるとクリープの危険がある |

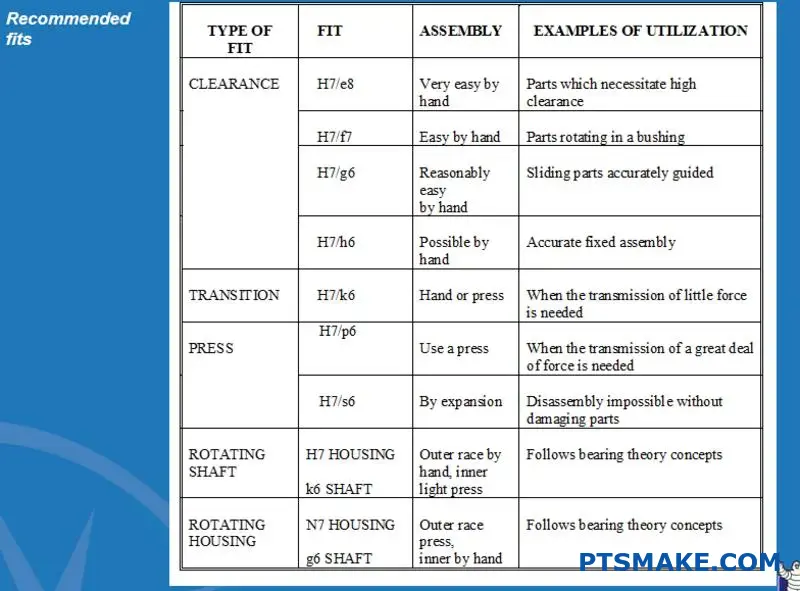

基本を超えて回転負荷を理解する

最初の原則は、どのリングが回転するのかを特定することにかかっている。回転するリングには "回転荷重 "がかかる。これは、荷重の方向がそのリングに対して静止していることを意味します。この状態では、クリープを防止するために干渉嵌合が必要となります。

逆に、静止したリングには "静止荷重 "がかかる。荷重はリングに対して相対的に回転します。このため、一般的に緩い、つまりクリアランスのある装着が可能になります。これを見誤ることは、よくある間違いです。

クリープの危険性

クリープは単なる小さなスリップではない。熱と微細な金属粒子を発生させる。これは破壊的な摩耗プロセスにつながる。時間の経過とともに、この損傷は フレッティング腐食1これは、ベアリングとその相手部品の両方を劣化させる。

これは機械の寿命と信頼性に直接影響します。PTSMAKEの過去のプロジェクトでは、いかに精密な CNC加工 は、必要なベアリングのはめあい公差を正確に作るために不可欠です。これを正しく行うことで、このような不具合を防ぐことができるのです。

フィットの選択と負荷タイプ

| リングの状態 | 負荷タイプ | 推奨されるフィット感 | 誤ったフィットの結果 |

|---|---|---|---|

| インナーリングの回転 | 回転 | 妨害 | シャフトのクリープ |

| アウターリングが回転 | 回転 | 妨害 | 住宅のクリープ |

| インナーリング定置 | 定置式 | クリアランス | 過度の締め付け |

このバランスが重要だ。動きを止めるには十分なグリップ力が必要だが、熱膨張のために組み立て中や操作中に部品にダメージを与えるほどではない。

ベアリングのはめあい選択の基本原則は、荷重下での相対運動(クリープ)を防ぐことである。これは、組立て、メンテナンス、熱影響などの実用的なニーズとのバランスを考慮する必要があります。正しい軸受はめあい公差は、機械の寿命にとって非常に重要です。

妨害はクリアランスと根本的にどう違うのか?

多くの人は、フィットを単に「きつい」か「ゆるい」かで見ている。しかし、その違いはもっと深い。それは、意図的なストレスか、自由なスペースかということだ。

干渉フィットは、積極的に内部力を発生させます。これによりアセンブリに予圧がかかり、摩擦によって部品がロックされます。

クリアランス・フィットは隙間を提供する。これは、熱によって動いたり、回転したり、膨張したりする必要のある部品にとって非常に重要です。

核となる機械的状態

パーツの状態を理解することが重要だ。一方は静的でストレスがかかり、もう一方は動的で自由である。

| 特徴 | 干渉フィット | クリアランス・フィット |

|---|---|---|

| コア・プリンシプル | 負の手当 | ポジティブ手当 |

| パート・インタラクション | コンスタント・プレッシャー | 自由な動き |

| 主要目標 | 摩擦ホールディング | 回転の自由 |

干渉フィットの物理学

干渉フィットは力によって働く。シャフトは穴よりわずかに大きい。両者を押し付けると、材料が変形する。

この強制的な変形は、表面間に莫大な圧力を生み出す。この圧力が強い摩擦力となり、大きなトルクがかかった状態でも、アセンブリーを一体化させる。

ストレス誘発とその目的

外側の部品(ハウジング)が引き伸ばされ、張力がかかる。内側の部品(シャフト)は圧縮される。これにより、両方の部品にフープ応力が生じる。

この誘発されたストレスは欠点ではない。それがポイントなのだ。キーやボルトを必要とせずにトルクを伝達し、アキシャルフォースに抵抗するメカニズムなのだ。ここでは、ベアリングのはめあい公差を正確にコントロールすることが不可欠です。

荷重の伝わり方

真の違いは伝達方法だ。一方は摩擦に頼り、もう一方は機械的なロックに頼る。

PTSMAKEでの仕事では、この選択がデザインにどのような影響を与えるかを見てきました。干渉フィットはクリーンで強力です。それは 弾性変形2 素材の

クリアランス・フィットは、キーやスプラインのような特別な機能を必要とする。これらの特徴は、荷重を伝達するために物理的に回転をブロックする。

| 負荷伝送 | 干渉フィット | クリアランス・フィット |

|---|---|---|

| メカニズム | 静止摩擦 | メカニカル・インターロック(キーなど) |

| ストレス状態 | プレストレス | ノンストレス(静止状態) |

| キーファクター | 材料特性 | キーウェイ/スプライン・ジオメトリー |

その違いは根本的なものです。インターフェアランス・フィットは、工学的な応力と摩擦を利用して荷重を伝達し、部品をロックする。クリアランス・フィットは、自由な動きを可能にするために空間を使用し、荷重伝達のために別の機能を必要とします。

正しい適合公差が解決する主な問題とは?

主な目的は単純だ。ベアリングが設計どおりに動くことを確認することだ。

これには正しいリングの固定が必要です。また、早期摩耗を防ぐこともできます。その結果、部品の運転寿命が大幅に延びます。

セントラル・チャレンジ

核となる仕事はフィット感をコントロールすることだ。不要な動きは避けたい。同時に、パーツに過度のストレスがかからないようにしなければならない。微妙なバランスです。

| フィットの問題 | 結果 |

|---|---|

| ルーズすぎる | リングの滑り、振動、摩耗 |

| タイトすぎる | 高熱、早期故障 |

適切なコンポーネントの確保

ベアリングには内輪と外輪がある。一方は固定され、もう一方は回転する。正しいはめあい公差により、回転リングはシャフトまたはハウジングにしっかりと固定されます。

はめ合いが緩すぎると、リングが滑ることがある。クリープと呼ばれるこの現象は、熱と微細な摩耗粉を発生させます。これが振動や最終的な故障につながるのです。

早期摩耗を防ぎ、寿命を最大限に延ばす

正しいはめあいは、荷重をベアリング・エレメントに均等に分散させます。これは性能にとって極めて重要です。不適切なはめあいでは、小さな部分に応力が集中します。

この局所的な応力は、ベアリングの寿命を著しく縮めます。また、二次的な損傷を引き起こすこともあります。例えば フレッティング腐食3 は取り付け面を劣化させる可能性があります。PTSMAKEの過去のプロジェクトでは、相手面の精密な機械加工がいかに重要であるかを見てきました。それは、このような微妙な、しかし破壊的な問題を防ぐためです。

| 寛容の焦点 | 主なメリット |

|---|---|

| 緩みを防ぐ | リングのクリープと振動を止める |

| 窮屈さを避ける | オーバーヒートとストレスを防ぐ |

| 正確なフィット感 | 均一な荷重分散を確保 |

このバランスこそが、私たちが重視していることです。これにより、すべての部品が期待される耐用年数を達成することができるのです。

第一の課題はバランスです。ベアリングのはめあい公差を正しくすることで、回転リングを固定し、滑りや摩耗を防ぎます。これにより、負荷が均等に分散され、早期故障が防止され、部品の稼動寿命が最大限に延びます。

アセンブリにおける温度差の危険性

温度は固定的な要素ではない。機械のさまざまな部品は、しばしばさまざまな温度で作動する。この温度差が、フィットにとって本当のトラブルの始まりとなる。

シャフトがハウジングよりもずっと高温で動いているのを想像してみてください。シャフトはより膨張し、ベアリングを圧迫します。これは、内部クリアランスを危険なほど減少させます。

逆に、高温のハウジングは、低温のベアリングから離れて膨張する可能性がある。これは、はめ合いを緩めます。どちらのシナリオも早期故障につながります。

温度差による主なリスク

| シナリオ | 主な効果 | 結果として生じる危険 |

|---|---|---|

| シャフトがハウジングより熱い | フィット感 | ベアリング押収 |

| ハウジングがシャフトより熱い | フィットが緩む | ベアリングのクリープ |

この相互作用は、機械の寿命を通じて適切なベアリングのはめあい公差を維持するための中心的な課題である。

温度変化が故障につながるメカニズム

私たちが特定のフィットを設計する場合、標準的な温度、通常は室温で行う。しかし、機械がそこで作動することはめったにない。動作によって発生する熱がすべてを変えてしまうのだ。

発作への道

多くの用途で、シャフトや内輪は外輪やハウジングよりも早く熱くなります。これは高速電気モーターやスピンドルでよく見られます。

内輪が膨張すると、ベアリングの ラジアル内部クリアランス4.最初のフィットがすでにタイトだった場合、この余分な膨張によってクリアランスが完全になくなってしまうことがある。

その結果が焼き付きです。転動体は挟まれ、摩擦は急上昇し、ベアリングは致命的な故障を起こします。PTSMAKEの過去のプロジェクトでは、熱勾配を考慮しない設計でこのようなことが起こるのを見てきました。

クリープの始まり

では、その逆を考えてみよう。ハウジングがベアリングの外輪よりも大幅に加熱すると、干渉フィットが失われる可能性がある。

これにより、外輪がハウジング内で回転する "クリープ "と呼ばれる現象が発生する。このスリップ作用により、ハウジング内径とベアリングの両方に摩擦と摩耗が発生する。

部品にダメージを与え、振動や最終的な故障につながる可能性があります。同様の熱膨張特性を持つ材料を選択することは、このリスクを軽減するための重要な戦略です。

| コンポーネント温度 | フィット・チェンジ | 故障モード | 適用例 |

|---|---|---|---|

| インナーリング > アウターリング | タイトになる | 発作 | 高速スピンドル |

| アウターリング > インナーリング | ルーズになる | クリープ | オーブン、高温環境 |

温度差は、部品間の設計上のはめあいを直接変化させます。このような熱影響を無視すると、過度の締め付けによるベアリングの焼き付きや、緩んだはめ合いによるクリープなどの重大な故障につながり、最終的にアセンブリの性能と寿命を損なうことになります。

ラジアル荷重がロードゾーンを作る仕組み

ラジアル荷重がかかると、その荷重は均等に広がらない。力はベアリング軌道面の小さな円弧に集中する。

この弧は、私たちが "ロードゾーン "と呼ぶものだ。転動体が積極的に重量を支える場所だ。

支援の弧

下部にある数個の転動体だけが全荷重を扱う。上部にあるものは全く荷重を受けません。

この集中圧力は非常に重要です。これを理解することで、正しいベアリングのはめあい公差を決定することができます。

フォースの可視化

押し付ける力を想像してほしい。これにより、内輪と外輪の限られた部分に高圧ゾーンができる。

| ベアリング位置 | 負荷状況 |

|---|---|

| トップ | 負荷なし |

| ミドル | 最小負荷 |

| ボトム | 最大負荷 |

この力の集中が、早期故障を防ぐためのベアリング部品の取り付け方を決める。

回転リングと固定リングの比較

重要なのは、どちらのリングが荷重方向に対して相対的に回転するかということだ。これによって、どの部分がよりきつくフィットする必要があるかが決まります。

内輪が回転すると、軌道上のすべての点が1回転に1回、荷重ゾーンを通過する。しかし、外輪の荷重は一点に固定されたままである。

よりタイトなフィットが重要な理由

ロードゾーンに連続的に入る回転リングには、干渉フィットが必要です。この強固な嵌合により、リングがシャフト上で滑ったり、這い上がったりするのを防ぎます。

このような動きは、たとえ微小なものであっても、時間の経過とともに、以下のような重大なダメージを引き起こす可能性がある。 フレッティング腐食5.ステーショナリーリングは少し緩めにフィットさせることができる。

この原則は、ベアリングのはめあい公差を正しく設定するための基本です。PTSMAKEの仕事では、精密アセンブリの長期信頼性を確保するために、このディテールを正しく設定することは譲れません。

| コンポーネントの状態 | 必要なフィット・タイプ | 理由 |

|---|---|---|

| リングが回転 | 干渉(タイト)フィット | スリップとクリープを防止 |

| リングは静止 | トランジション(ルーズ)・フィット | 組立・分解が容易 |

これに適切に対処することで、振動、熱の蓄積、そして最終的なベアリングの故障を防ぐことができます。機械の性能に大きな影響を与える小さなことなのです。

ラジアル荷重は、ロードゾーンと呼ばれる小さな円弧に集中します。このロードゾーンと相対的に回転するリングは、動きと摩耗を防ぐために、よりタイトな干渉フィットが必要であり、これは適切なベアリングのはめあい公差を決める重要な要素です。

表面仕上げが効果的なフィット感に与える影響は?

完璧に滑らかに感じられる表面にも、微細な山や谷がある。小さな山のような風景だと考えてほしい。

シャフトをハウジングに押し込むと、このピークが最初に接触する。

圧入の莫大な圧力は、これらのピークを押しつぶす。この変形は、実際の干渉が紙上で計算したものより小さいことを意味する。

効果的なフィットは、意図したよりも緩くなる。

| フィット・ステージ | 干渉状態 | キーファクター |

|---|---|---|

| 組み立て前 | 計算済み | 公称部品寸法に基づく。 |

| 組み立て後 | 効果的 | ピーク圧縮により減少。 |

ピーク・コンプレッションの科学

この干渉の減少は、しばしば "ロス・オブ・フィット "と呼ばれる。微視的なレベルでは、実際の接触面積は幾何学的な面積よりもはるかに小さい。

接触が起こるのは、表面で最も高いピークの先端だけである。 奇形6.

取り付け圧力を受けると、これらの小さな山が降伏し、塑性変形する。これにより表面は効果的に平滑化されますが、同時に部品の有効径も減少します。

この損失量は表面粗さに直接関係する。粗い表面ほどピークが大きくなり、干渉の損失が大きくなります。これは、ベアリングのはめあい公差を考える上で非常に重要です。

PTSMAKEのプロジェクトでは、この変化を正確に予測するために、材料の硬さと仕上げの両方を分析しています。同じ圧力であれば、柔らかい素材の方が硬い素材よりも変形が大きくなります。

| 粗さ等級 | ピークの高さ | 干渉損失 |

|---|---|---|

| ラフ(例:Ra 3.2) | 大型 | 高い |

| ファイン(例:Ra 0.8) | 小さい | 低い |

| 研磨(例:Ra 0.1) | 最小限 | ごくわずか |

をコントロールする。 表面仕上げ組み立てが完了した後、最終的な効果的なフィット感が設計仕様と完全に一致することを保証します。

要約すると、圧入時に微視的な表面ピークが圧縮される。この作用により、計算上の干渉が減少し、結果として有効なはめあいが緩くなります。この損失の程度は、初期の表面粗さと材料の硬さに依存し、最終的な組み立て精度に影響を与えます。

ベアリング・フィットにおける「クリープ」とは?

ボルトでしっかりと固定されていない車のホイールを想像してみてほしい。車が動くと、ホイールはハブの上でゆっくりと回転する。これがベアリングクリープの基本的な考え方だ。

現象を理解する

クリープとは、取り付け面に対してベアリングリングがゆっくりと連続的に回転すること。これは、はめ合いが緩すぎる場合に起こります。負荷がかかると、リングは本質的にシャフトの周りやハウジングの中を「歩く」ことになります。これは、正しいベアリングはめあい公差の重要性を強調しています。

クリープの主な影響

この一見小さな動きが、大きな結果をもたらす。アセンブリの性能と寿命に深刻な影響を与える可能性があります。

| 結果 | 説明 |

|---|---|

| フレッティング腐食 | 表面の間に赤褐色の研磨屑ができる。 |

| 摩耗の促進 | 嵌合面が損傷し、重要な寸法が変化する。 |

| 早期故障 | ベアリングとそのシートは、予想よりもずっと早く故障する。 |

クリープのメカニズム

クリープは、静止しているリングに回転荷重がかかる場合によく起こります。荷重により、シャフトやハウジングが接触点でわずかに変形します。

はめ合いがゆるいと、この変形によって、荷重ゾーンの前方に材料の小さな波ができます。この波によって、リングは回転するたびに少しずつスリップします。時間が経つにつれて、この小さなスリップが積み重なり、リング全体がゆっくりと回転する "クリープ "を引き起こします。

クリープから致命的な故障へ

この絶え間ない微小運動は破壊的である。表面を摩耗させ、微細な金属粒子を作り出す。これらの粒子は空気中で瞬時に酸化し、硬い研磨粉を形成する。

このプロセスは フレッティング腐食7.この研磨ペーストは、ベアリングとそのシートの両方を削り取り、適合の精度を破壊します。PTSMAKEのプロジェクトでは、予防は治療よりもはるかに安上がりであるため、この点を常に強調しています。

損傷はさらに進行する。材料が摩耗するにつれて、はめ合いはさらに緩くなり、部品が破損するまでクリープと摩耗のプロセスを加速させる。

| フィット・タイプ | 回転荷重の結果 | リスクレベル |

|---|---|---|

| ルーズフィット | リングが滑り、回転する(クリープ) | 高い |

| 正しい干渉フィット | リングはしっかりと固定される | 低い |

| 過度にタイトなフィット | 内部ストレス、オーバーヒート | 高い |

ベアリングのクリープは、緩くはめ込まれたリングがゆっくりと回転することで、摩耗やフレッティング腐食を引き起こします。この損傷がアセンブリの完全性を損ない、早期故障につながります。この破壊的なサイクルを防ぐには、ベアリングのはめあい公差を正しくすることが重要です。

ベアリングのタイプの違いは、フィットの選択にどのような影響を与えますか?

すべてのベアリングが同じように作られているわけではありません。その内部設計は、必要なフィット感に直接影響します。これは精密工学において非常に重要なことです。

例えば、ボールベアリングは、より軽いフィットを使用することが多い。これらは高速で中程度の負荷に最適です。

しかし、ローラーベアリングは、より重い作業用に作られています。より大きな応力に対応するために、よりタイトな干渉フィットが要求されます。

簡単に比較してみよう:

| ベアリングタイプ | 典型的な負荷 | 適合条件 |

|---|---|---|

| ボールベアリング | 軽度から中程度 | より軽い干渉 |

| ローラーベアリング | 重い | より厳しい妨害 |

これらの違いを理解することが重要です。そうすることで、アセンブリの長寿命と最適なパフォーマンスが保証されます。

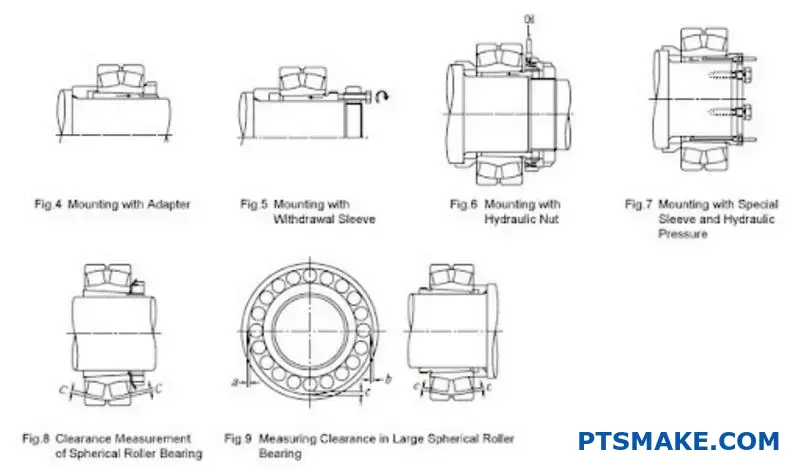

ベアリングの仕様を深く掘り下げる

ベアリングの転動体の形状が主な要因です。荷重がどのように分散されるかを決定します。これは、要求されるはめあいに直接影響します。ベアリングの適切なはめあい公差は、性能にとって譲れません。

耐荷重とフィットの選択

円筒ころ軸受は、重いラジアル荷重用に設計されています。そのため、強力な干渉嵌合が必要です。このはめあいにより、荷重がかかった状態で内輪がシャフト上でクリープしたり、スリップしたりするのを防ぎます。

自動調心ころ軸受は、高荷重とミスアライメントに対応できます。スリップを防ぐために、そのはめあいは十分にきつくなければなりません。しかし、バインディングのない角度の動きにも対応する必要があります。

円すいころ軸受は、ラジアル荷重とアキシャル荷重の組み合わせに対応します。ここでのはめあい選定はより複雑です。多くの場合、特定の アキシャル振れ8 または予圧の状態で、適切な接触角と荷重分布を確保します。PTSMAKEでは、このような用途のためにハウジングを非常に厳しい公差で加工することがよくあります。

精度とベアリングタイプ

ロボット工学や航空宇宙産業のような高精度アプリケーションでは、アンギュラ玉軸受がよく使用されます。これらの用途では、精度を維持するために非常に精密で、しばしば軽い干渉フィットが要求されます。

| ベアリングタイプ | 負荷タイプ | 精度の必要性 | コモン・フィット |

|---|---|---|---|

| 円筒ころ | ヘビー・ラジアル | 中~高 | タイトな妨害 |

| 自動調心ころ | ヘビーラジアル+ミスアライメント | 中程度 | 妨害行為 |

| テーパーローラー | ラジアル&アキシャル複合 | 高い | 異なる(プリロード) |

| アンギュラコンタクトボール | 組み合わせ(2人1組) | 非常に高い | 光の干渉 |

正しいベアリングの選択は、戦いの半分に過ぎません。ベアリングの負荷容量と精度によって決定されるはめあいの選択こそが、お客様の設計が確実かつ効率的に機能することを真に保証するものです。高荷重にはタイトなはめあい、高精度には精密なはめあいが必要です。

フィット選考要因の主なカテゴリーは?

適切なフィットを選ぶために、私はいつも心のチェックリストに目を通す。このシンプルなプロセスは、重要な要素を見落とさないようにする。これは、あらゆるアセンブリーの信頼性と性能を保証する体系的な方法なのだ。

このチェックリストは、必要不可欠な変数を網羅している。ひとつひとつが、最終的な決断に重要な役割を果たす。ひとつでも無視すると、後々問題になる可能性がある。

以下は、考慮すべき核となる要素である:

| ファクター・カテゴリー | 主な検討事項 |

|---|---|

| 運用負荷 | タイプ(ラジアル、アキシャル、複合)とマグニチュード |

| 回転速度 | 高速運転と低速運転 |

| 熱条件 | 動作温度範囲 |

| 部品材料 | シャフトとハウジングの材料特性 |

| 精密なニーズ | 要求される走行精度と公差 |

| メンテナンス | 組み立てと分解が容易 |

フィッティング選びのチェックリスト

このチェックリストを掘り下げていくと、これらの要素が相互に関連していることがわかる。ひとつだけを切り離して考えることはできない。

荷重とスピードのダイナミクス

負荷の種類と大きさが重要です。回転リングに大きなラジアル荷重がかかる場合は、通常、しっかりとした干渉フィットが必要です。これは、リングが座の中でクリープしたり空回りしたりするのを防ぐためです。

高速回転は遠心力をもたらします。これらは、シャフトの干渉フィットを緩める可能性があります。適切な取り付けを維持するには、これを考慮する必要があります。

環境と素材の影響

温度は重要な要素である。コンポーネントは運転中に加熱され、材料が膨張します。これは、シャフトとハウジングの材質が異なる場合に特に重要です。 示差熱膨張9.

例えば、アルミニウム製ハウジングのスチール製ベアリングは、膨張率が異なります。室温だけでなく、使用温度に対する適合を計算しなければなりません。

| 負荷条件 | 回転リング | 推奨されるフィット感 |

|---|---|---|

| ライト/可変 | インナーリング | トランジション/ルーズ |

| ノーマル/ヘビー | インナーリング | 妨害 |

| ノーマル/ヘビー | アウターリング | 妨害 |

精度と組み立ての要件

最後に、要求される精度と組立工程を検討する。高精度の用途では、振れを最小限に抑えるために、特定のベアリングはめあい公差が必要です。

また、メンテナンスについても考えてください。頻繁に分解が必要な部品の場合、非常にタイトな干渉フィットは現実的ではないかもしれません。A トランジションフィット より良い妥協点かもしれない。

この精神的チェックリストは、構造化された枠組みを提供する。荷重、速度、温度、材料、精度、組み立てを考慮することは非常に重要です。早期の故障を避け、部品の寿命を確保するのに役立ちます。

干渉フィットは、ベアリングの内部クリアランスを直接減少させます。この関係は、正しく機能するために非常に重要です。

ベアリングを圧入する際、タイトフィットによってリングの形状が変化します。内輪はわずかに膨らみます。外側のリングは少し圧縮します。

この変更により、初期のラジアル・インターナル・クリアランス(RIC)が減少します。この減少を考慮する必要があります。そうしないと、ベアリングが動き出す前に破損してしまう危険性があります。

| フィット・タイプ | アクション | クリアランスへの影響 |

|---|---|---|

| 妨害 | 圧入リング | 内部クリアランスを低減 |

| クリアランス | 滑り止めリング | クリアランスに影響なし |

長寿のための重要な計算

干渉嵌合によって生じるクリアランスの減少を無視することは、よくある間違いです。これは、予圧と呼ばれる状態を引き起こします。予圧は、ベアリングの転動体に内部応力を与えます。

これは、クリアランスの減少が最初のクリアランスそのものよりも大きくなる可能性があるために起こります。その結果、作動クリアランスはマイナスになる。

無計画な予荷重の結果

予圧は摩擦と発熱を劇的に増加させる。これにより、潤滑剤の分解が早まります。最終的には、ベアリングの早期故障につながります。ベアリングの寿命は著しく短くなります。

適切なクリアランスの選択

これを防ぐには、はめあいを考慮したベアリングのイニシャルクリアランスを選ぶ必要があります。ベアリングには、より大きなイニシャルクリアランスを持つさまざまなクラス(C3やC4など)があります。適切な ベアリングのはめあい公差 が鍵だ。

PTSMAKEでは、お客様の部品選定をお手伝いする際、常にフィット感を考慮しています。最終的な動作クリアランスが正しいことを確認するために、設計を分析します。

| 初回クリアランス | 干渉フィット | 動作状態 |

|---|---|---|

| スタンダード(CN) | タイト | 潜在的な前負荷 |

| 増加(C3) | タイト | 正しい動作クリアランス |

| 大きすぎる(C4) | ルーズ | 過度の遊び/振動 |

干渉嵌合は、常に軸受の初期内部すきまを減少させる。この減少分を計算し、十分な初期すきまを持つベアリングを選択することで考慮しなければなりません。このステップを見落とすと、予圧、摩擦の増加、アセンブリの早期破損につながります。

公差等級と製造コストの関係は?

公差等級と製造コストの関係は直接的かつ重要である。公差が厳しいほど、常にコストが高くなります。

これは単純な直線ではない。精度を求めれば求めるほど、コストは指数関数的に増大する。

コスト許容曲線

IT7のような標準公差グレードからIT5のような高精度グレードに移行すると、部品の価格が劇的に上昇する可能性があります。これは非常に重要な決断です。

明確な機能要件をもって、この選択を正当化しなければなりません。そのアプリケーションに本当に必要なのか?

| 公差グレード | 相対的 コスト係数 約 | 代表的なアプリケーション |

|---|---|---|

| IT10 | 1x | 総会 |

| アイティーセブン | 2倍~4倍 | 標準装備 |

| アイティーファイブ | 5倍~10倍 | 精密ベアリング |

IT7からIT5への移行など、公差が厳しくなると、製造方法の完全な転換が必要となる。ここでコストが急増し始める。すべての工程がより複雑になり、時間もかかる。

PTSMAKEでは、パフォーマンスと予算のバランスを考慮し、クライアントの決断を導きます。

公差を厳しくするとコストが高くなる理由

急激なコスト上昇にはいくつかの要因がある。単にマシンを長時間稼働させればいいというものではない。

先進製造プロセス

IT5のようなグレードを達成するには、標準的なCNC加工以上のものが必要になることが多い。研削やラッピングのような二次加工が必要になることもあります。このような工程は、多大な時間を要し、特殊な装置を必要とします。

より遅い加工とより多くのパス

厳しい公差を維持するために、機械は低速で運転し、より軽いカットを行わなければならない。これにより、部品あたりのサイクルタイムが長くなる。例えば、重要な 三次元測定機11 が検証には欠かせない。

高いスクラップ率と検査率

許容できる誤差はかなり小さくなる。そのため、仕様から外れる部品が多くなり、スクラップ率が高くなる。また、完成した部品はすべて、高度な計測機器を使った、より集中的な検査が必要になることが多く、人件費がかさむ。厳しいベアリングのはめあい公差は、これが避けられない分野のひとつである。

| ファクター | IT7要件 | IT5要件 |

|---|---|---|

| プロセス | 標準CNCフライス加工/旋盤加工 | 精密研削/ラッピング |

| 検査 | ノギス、マイクロメータ | CMM、光学コンパレータ |

| スクラップ率 | 低い | 高い可能性 |

| サイクルタイム | スタンダード | 大幅に増加 |

IT7よりもIT5のような公差の厳しいグレードを選択すると、専用機械、より長いサイクル時間、より厳格な検査により、コストが大幅に増加します。不必要な出費を避け、プロジェクトの実行可能性を確保するため、このような精度は常に明確なアプリケーションの必要性によって正当化されます。

薄肉ハウジングはフィットの選択にどのような影響を与えますか?

標準的な干渉フィットは、薄肉のハウジングには強引すぎることがよくあります。これらの繊細な構造は、標準的な圧入による高圧に耐える剛性がありません。

これは歪みの原因となる。確実で均一なグリップの代わりに、ハウジングがゆがんでしまうのです。これは、アッセンブリー全体の性能と信頼性を損ないます。

スタンダード・フィットへの挑戦

標準的な干渉フィットを使ってベアリングを薄いハウジングに押し込むと、ハウジングの壁が外側に押し出されます。ラジアル方向の圧力に耐えることができないのです。これは、PTSMAKEのプロジェクトでよくある問題です。

| 住宅タイプ | 標準干渉フィット効果 | 推奨される措置 |

|---|---|---|

| 標準壁 | 確実で均一なグリップ | 標準的なフィットを行う |

| 薄肉 | 歪み、不均一な接触 | より軽いフィットを使う |

歪みと不均一な接触のリスク

薄いハウジングが歪むと、楕円形になることが多い。これは、ベアリングが全周ではなく、いくつかの高圧力ポイントでしか接触していないことを意味する。

この不均一な接触は深刻な問題である。ベアリングの早期破損やハウジングの亀裂につながる応力集中が生じます。全体的なアセンブリは、意図された精度を失います。

PTSMAKEでは、このような事態を避けるため、適切なベアリングのはめあい公差を選択するようお客様に指導しています。目標は、過剰なスリップを発生させることなく、スリップを防止するのに十分なグリップを提供することです。 フープ応力12 それは部品を変形させる。

より軽いフィットは不可欠である。これにより、ハウジングにかかるラジアル方向の力が軽減される。時には、保持コンパウンドや別の取り付け方法を使用することが、より良い解決策となります。これにより、アセンブリは安定した状態を保ち、設計どおりの性能を発揮します。

薄型ハウジングの不適合による主なリスク

| リスク | 説明 | 結果 |

|---|---|---|

| ディストーション | ハウジングの壁が圧力で変形する。 | 丸みと精度が失われる。 |

| ストレス・ポイント | 不均一な接触は高圧力スポットを生み出す。 | 部品の早期故障。 |

| ベアリングの損傷 | ベアリングにかかる不均一な荷重。 | 運転寿命の低下。 |

| ルーズフィット | ベアリングがハウジング内でスリップしたり、スピンしたりすることがある。 | 摩耗と機能喪失。 |

薄肉ハウジングに標準的な干渉フィットを使用すると、歪みが生じ、接触が不均一になります。これはアセンブリの完全性を損ないます。応力集中を防ぎ、信頼性を確保するためには、より軽量なはめあいや別の取り付け方法が必要です。

干渉ベアリングの正しい取り付け手順を教えてください。

干渉はめあい軸受を正しく取り付けることは非常に重要です。このプロセスにより、長寿命と最適な機械性能が保証されます。主な安全方法は、熱膨張と機械的プレスの2つです。

加熱するとベアリングが膨張し、簡単にスライドできるようになります。プレスは、コントロールされた力で取り付ける。どちらの方法も、正しく行えば効果的です。正しい方法を選択することが、損傷を防ぐ鍵となる。

以下はその概要である:

| 方法 | 最適 | 主な検討事項 |

|---|---|---|

| ベアリングヒーター | 中型から大型ベアリング | 正確な温度制御 |

| アーバー/油圧プレス | 小型から中型ベアリング | 適切なツーリングとアライメント |

それぞれのアプローチは、成功のために特定のツールとテクニックを要求する。

サーマル方式インダクション・ヒーター

インダクションヒーターは、近代的で安全かつ効率的な方法です。ベアリングの内輪を均一かつ迅速に加熱します。この制御された膨張により、内輪がシャフトに無理なく滑り込み、内部応力を最小限に抑えることができます。

オイルバスや直火のような古い方法よりもずっと安全だ。温度を注意深く監視する必要があります。加熱しすぎると、スチールの特性が永久的に変化し、ベアリングがダメになる可能性があります。120°C(250°F)を超えないことが鉄則です。

機械的方法プレス

小さなベアリングの場合は、油圧プレスやアーバープレスが効果的です。この方法では、絶対的な精度が要求されます。取り付けスリーブは、取り付けられるリングの面に完全に接触するものを使用する必要があります。

シャフトマウントの場合、インナーリングにのみ圧力を加える。ハウジングマウントの場合は、アウターリングのみを押してください。間違ったリングに力を加えると、転動体を通して力が伝わります。これは ブリネリング13 そして早期の故障につながる。

適切なアライメントも重要だ。これによって、ベアリングがまっすぐに装着されます。正しいベアリングのはめあい公差は、必要な力を決定します。

| 特徴 | 誘導加熱 | 油圧/アーバー・プレス |

|---|---|---|

| 原則 | 熱膨張 | 機械力 |

| コントロール | 高い(温度) | 中程度(圧力) |

| リスク | オーバーヒート、コンタミネーション | ミスアライメント、ブリネリング |

| スピード | より大きなベアリングのための高速 | 小型ベアリング用 |

| 工具 | ヒーターユニット | プレス、マウントスリーブ |

要約すると、誘導加熱と機械プレスはどちらも信頼できる。成功するかどうかは、適切な方法を選択し、適切な工具を使用し、費用のかかるベアリングの損傷を避けるために温度や圧力などの細部に細心の注意を払うかどうかにかかっている。

高精度スピンドルのアプリケーションに適合するフィットを選択するには?

適切なフィットを選択することは、微妙なバランスをとる行為です。高精度のスピンドルには、タイトフィットが必要です。これにより、必要な剛性と精度が得られます。

しかし、締めすぎると問題が生じる。過剰なプリロードを引き起こし、過度の熱を発生させる可能性がある。これはシステム全体を危険にさらす。

核心への挑戦

スイートスポットを見つけることが重要です。これにより、スピンドルの全寿命にわたって、信頼性の高い正確な性能を発揮することができます。これは、PTSMAKEがお客様と共に解決する共通の課題です。

| フィット・タイプ | メリット | デメリット |

|---|---|---|

| タイト・フィット | 高剛性、高精度 | 過度のプリロード、発熱 |

| ルーザー・フィット | 低予圧、低熱 | 振動の可能性、精度の低下 |

結果を理解する

バランスを間違えると、深刻な影響があります。その選択は、性能、部品の寿命、加工部品の品質に直接影響します。使用条件を慎重に考慮する必要がある決定です。

過度の予荷重のリスク

締め付けが強すぎると、ベアリング・エレメントにかかる内部負荷が増大する。これは摩擦を増加させ、大きな熱を発生させます。

スピンドルが熱くなると、熱膨張によってさらにはめあいがきつくなります。この悪循環は、ベアリングの寿命を著しく低下させます。また ヘルツ接触応力14 転動体と軌道面の間で、早期故障につながる。

フィット不足の危険性

逆に、ゆるすぎるはめあいも有害である。ベアリングとハウジングやシャフトの間に微小な動きが生じます。

これは、運転中のフレッティング腐食、振動、びびりにつながる。その結果、表面仕上げが悪くなり、ワークの寸法精度が損なわれる。

最適なゾーンを見つける

理想的なベアリングのはめあい公差は、単一の値ではありません。いくつかの要因に左右されます。私たちの経験から、最適なはめあいを見つけるには、速度、荷重、温度を分析する必要があります。

| 営業係数 | 適合選択への影響 |

|---|---|

| 高速 | 熱を管理するためにルーズフィットに傾いている |

| 重量物 | 剛性を高めるため、よりタイトなフィットに傾く |

| 高温 | 膨張を考慮し、ルーズなフィットに傾いている |

正しい適合を選ぶには、用途特有の要求を深く理解する必要がある。

正しいスピンドルの適合を選択することは、重要なトレードオフです。タイトフィットは剛性と精度のために必要ですが、過大な予圧と熱のリスクがあり、ベアリングの寿命を縮めます。目標は、最高の性能と耐久性のために最適なバランスを達成することです。

精度のロックを解除します:今すぐPTSMAKEベアリングの公差見積もりをご依頼ください!

PTSMAKEであなたの製造を次のレベルへ!ベアリングフィットの公差の問題でお困りなら、今すぐお見積もりをご依頼ください。比類のない品質、迅速なリードタイム、CNC/射出成形のエキスパートによるサポートをご体験いただけます。今すぐPTSMAKEにお問い合わせください!

この電気化学的摩耗がどのように発生するのか、またそれを軽減するための戦略をご覧ください。 ↩

効果的な干渉フィットの重要な原理である、応力下で材料が一時的に形状を変化させる仕組みを理解する。 ↩

この表面摩耗がどのようにして起こるのか、そしてそれを防ぐために必要な精度を理解すること。 ↩

この重要なベアリングの寸法が、温度やはめあいの選択によってどのような影響を受けるかをご覧ください。 ↩

この一般的な故障モードと、適切な干渉フィットがどのようにそれを防ぐかについて学んでください。 ↩

これらの微細なピーク(アスペリティ)が、機械アセンブリにおける摩擦、摩耗、潤滑をどのように決定するかを理解する。 ↩

この摩耗メカニズムを深く掘り下げ、メカニカル・アセンブリにおける効果的な対策方法を発見してください。 ↩

この重要な測定が、回転システムの精度と性能にどのような影響を与えるかを理解する。 ↩

温度が材料の寸法にどのような影響を与え、クリティカルフィットの選択にどのような影響を与えるかをご覧ください。 ↩

材料の応力とひずみの原理が、精密アセンブリのコンポーネントのはめあいにどのように適用されるかを探ります。 ↩

厳しい公差の検証に必要なミクロンレベルの精度をCMMで実現する方法をご紹介します。 ↩

薄肉ハウジングの歪みの原因となる重要な力を理解する。 ↩

ブリネリングとは何か、不適切な取り付け技術によってベアリングに永久的な損傷を与える可能性があることを理解してください。 ↩

予圧がベアリングの表面と寿命にどのように影響するかを理解する。 ↩