原子力や電力エネルギーシステムでは、部品の選択をひとつ間違えれば、壊滅的な故障や規制のシャットダウン、数百万ドルの損失を引き起こす可能性があります。何十年もの間、過酷な条件下で完璧に機能する部品によって、お客様の評判と、潜在的な生命が左右されるのです。.

CNCマシニングは、原子力および電力エネルギー部品の製造のバックボーンとして機能し、失敗が許されない重要な用途に必要な精度、材料適合性、トレーサビリティを提供します。.

本書は、発電システムの厳しい要件を満たす機械加工部品を調達するために不可欠な知識を解説しています。材料選択戦略、公差仕様、コンプライアンス要件、そして、次の重要なプロジェクトでCNCサプライヤと提携する際に、自信を持って決断を下すのに役立つ現実的な洞察が得られます。.

究極の挑戦:高信頼性電力システム用機械加工部品の調達

電力や原子力の分野では、信頼性は単なる目標ではない。絶対条件である。たったひとつの部品の故障が、壊滅的な事態につながることもある。.

この現実は、調達に大きなプレッシャーを与えています。過酷な条件下でも完璧に機能する、信頼性の高い機械加工部品が必要なのです。.

失敗の代償

ひとつの部品が故障した場合の影響は深刻だ。そのリスクは単なる操業の中断をはるかに超える。.

| 結果の種類 | 影響 説明 |

|---|---|

| 安全上の問題 | 事故や公衆への危害のリスク。. |

| 財務上の損失 | コストのかかるダウンタイムと修理。. |

| 風評被害 | 社会と業界の信頼の喪失。. |

基礎的な解決策

パワーエネルギー用のCNC加工は、必要な精度を提供します。これは、これらの厳しい安全基準と性能基準を満たす部品を製造するための基盤です。.

電力業界向けの調達は、独特の厳しさがある。標準的な製造方法では不十分なことが多いのです。私たちは単に部品を作っているのではなく、セーフティ・クリティカルな部品をエンジニアリングしているのです。そのため、全工程を通じてより深いレベルの管理と検証が必要となります。.

標準加工を超えて

原子力部品の製造では、あらゆる細部が重要です。これには、材料の調達、取り扱い、文書化が含まれます。完全なトレーサビリティは譲れません。私たちは、製造に使用されるすべての原材料の原産地と完全性を証明しなければなりません。.

この工程は、材料が過酷な条件下で特定の性能基準を満たすことを保証する。例えば、部品はしばしば高圧、極端な温度、腐食性環境に耐える必要があります。このような現象を考慮に入れないと、部品は、そのような環境に耐えることができません。 応力腐食割れ1 早期の故障につながる可能性がある。.

製造アプローチの主な違い

以下の表は、標準的な生産と高信頼性生産の決定的な違いを強調している。.

| 特徴 | 標準加工 | 高信頼性加工 |

|---|---|---|

| 素材調達 | 商業グレード | 認証およびトレーサブル・ロット |

| 公差 | 業界標準仕様 | 極めて厳しく、検証された公差 |

| 検査 | スポット・チェック | 100% 検査とNDT |

| ドキュメンテーション | 基本作業指示書 | 総合認証パッケージ |

PTSMAKEでは、このような厳しい要件を中心にプロセスを構築しています。私たちの仕事が、重要な電力インフラの安全性と信頼性に直接影響することを理解しています。.

高信頼性電源システムの部品調達には、独特の課題があります。故障は深刻な結果をもたらすため、精度は譲れません。高度なCNC機械加工は、この要求の厳しい業界の極めて高い安全性、信頼性、文書化基準を満たすために必要な基礎的製造プロセスです。.

極限環境における材料選択の秘訣:炉心からタービンまで

原子炉の炉心や発電タービンに適切な材料を選ぶことは、非常に重要な決断です。過酷な条件下での性能は譲れません。.

核心への挑戦

強い放射線、高温、激しい腐食に直面する。このような環境での材料の不具合は大惨事になりかねません。課題は、耐久性と製造性のバランスをとることです。.

主要素材の競合

インコネル、ハステロイ、チタンなどの合金を扱うことが多い。それぞれに独自の強みがあります。最終的な選択は、常に特定の用途とその運用上の要求によって決まります。.

| 環境 | 主要素材ファミリー | 主な利点 |

|---|---|---|

| 高放射線 | ジルコニウム、インコネル | 低中性子吸収 |

| 高温 | ニッケル超合金 | クリープ抵抗 |

| 高腐食 | ハステロイ、チタン | 化学的不活性 |

正しい選択をするには、性能、加工性、コストのバランスを取る必要があります。単に最も強い合金や最も耐性のある合金を選ぶということでは決してありません。製造の実用性も同じくらい重要です。.

ステンレススチール主力製品

多くの発電部品では、SS 316または316Lが堅実な出発点です。316Lは溶接性が良い。しかし、超合金が得意とする高温では強度が著しく低下します。これらは信頼性が高いが、明確な限界がある。.

超合金エリートパフォーマー

インコネルとハステロイはここにある。原子力用途のインコネルの加工は難しいことで有名です。インコネルは 加工硬化2, これは切削工具を急速に摩耗させる。これらは発電用の優れた耐食合金であるが、そのコストはこのエリートステータスを反映している。.

現実的なトレードオフ

高性能合金で作られた部品は、ステンレス鋼の何倍もすることがある。このコストアップは、原材料の価格と複雑なCNC加工が必要なことによるものです。PTSMAKEでは、性能向上がコスト上昇を正当化するかどうかを分析するお手伝いをします。.

| 素材 | 温度抵抗 | 耐食性 | 加工性 | 相対コスト |

|---|---|---|---|---|

| SS 316L | グッド | 非常に良い | グッド | ベース |

| チタンGr.5 | 非常に良い | 素晴らしい | フェア | 3-5x |

| インコネル718 | 素晴らしい | 素晴らしい | 貧しい | 8-12x |

| ハステロイ C-276 | 素晴らしい | スーペリア | 貧しい | 10-15x |

極限環境用の材料の選択は、複雑なトレードオフである。超合金は最高の性能を発揮しますが、加工が困難でコストが高いため、ステンレス鋼やチタンの方が実用的であることがよくあります。成功のためには、用途に応じた慎重な分析が不可欠です。.

設計図を超えて妥協なき寸法精度のエンジニアリング

電力エネルギー分野では、失敗は許されません。部品は極度の応力と温度下で性能を発揮しなければなりません。そのため、妥協のない寸法精度が要求されます。.

ミクロンレベルの精度について話しているのだ。これは特に重要な部品に当てはまります。.

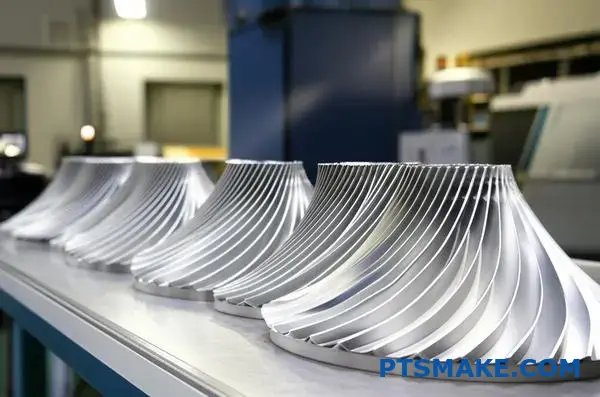

タービンブレードの公差

タービンブレードは複雑な翼形状を必要とする。わずかなズレでも効率と安全性に影響します。公差の厳しいCNC加工が不可欠です。私たちは、完璧なバランスと気流を確保するために、これらの部品を機械加工します。.

バルブ本体の精度

バルブ本体は高圧流体の流れを制御します。そのシール面は完璧でなければなりません。欠陥があれば、致命的な漏れにつながる可能性があります。これは、原子力や電力エネルギーのCNC機械加工の中心的な焦点です。.

わずかな許容範囲の違いが大きな影響を与える。.

| 特徴 | 標準公差 | 電力エネルギー必要量 |

|---|---|---|

| シーリング表面 | ±0.1 mm | ±0.005 mm |

| ブレード翼型 | ±0.2 mm | ±0.01 mm |

| ポジションの特徴 | ±0.05 mm | ±0.01 mm |

これらのスペックを達成することは、PTSMAKEで日々直面する課題である。.

このレベルの精度を達成するのは、機械だけの問題ではない。製造に対する全体的なアプローチが必要なのだ。全工程を管理しなければならない。.

高度なCNC機能

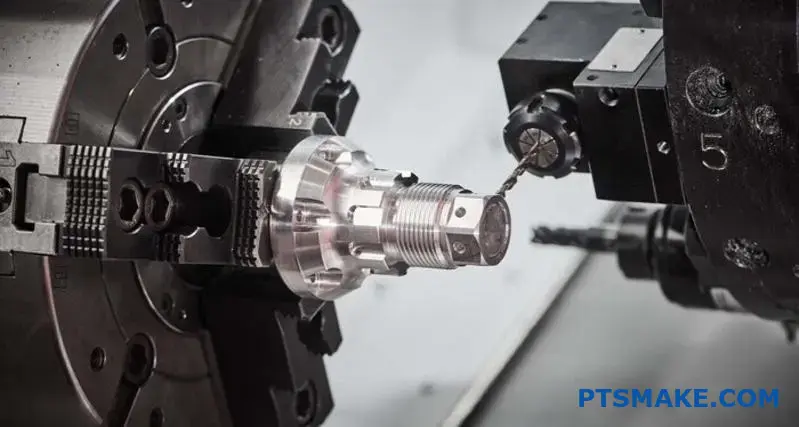

私たちは5軸CNCマシンに依存しています。複雑な形状を1回のセットアップで加工することができます。これにより、ワークピースの再位置決めによるエラーのリスクが軽減されます。.

インプロセスプローブとレーザー工具計測は、標準的な手順です。これらのシステムは、加工サイクル中に工具寸法と部品形状を検証します。これにより、エネルギー部品の寸法精度が最初から保証されます。.

環境要因の影響

作業場の環境は重要な役割を果たします。熱や材料の応力といった要因は、完璧に良い部品を台無しにする可能性があります。私たちは、これらの変数を細心の注意を払って管理することを学びました。.

熱膨張

材料は熱によって膨張する。温度が数度変化するだけで、部品は公差から外れてしまいます。当社のマシニングセンターは、温度制御された環境にあり、次のような利点があります。 等温3 これは安定性にとって極めて重要である。.

ストレス解消

原材料の内部応力は、機械加工後に部品の反りを引き起こすことがあります。当社では、特定の熱処理と極低温プロセスを使用して、最終切削の前にこの応力を緩和します。これにより、部品が当社の施設を出た後も安定した状態を保つことができます。.

| ファクター | 制御方法 | 精度への影響 |

|---|---|---|

| 温度変動 | 気候制御環境 (±1°C) | 材料の膨張を防ぐ |

| マシンヒート | 冷却スピンドルとクーラント管理 | 寸法安定性を維持 |

| 材料応力 | 加工前の熱処理 | 加工後の反りを解消 |

このような入念な管理によって、私たちは発電所向けに信頼性の高い精密部品を提供しているのです。.

発電用部品のミクロンレベルの精度を達成するためには、高度な機械が必要なだけではありません。熱膨張のような環境要因を厳密に管理し、材料の挙動を深く理解することで、総合的な寸法精度を確保することが求められるのです。.

表面仕上げの極意:粗さが性能と寿命に影響する理由

エネルギー分野では、失敗は許されない。部品の表面は、その最初の防衛線です。これは特に原子力や発電の部品に当てはまります。.

正しい仕上げは致命的な故障を防ぎます。それは見た目だけでなく、動作の完全性にも関わることなのです。.

粗い表面の危険性

粗面上の微視的な山や谷は、応力集中部として機能する。これらの点は、強い圧力や熱サイクルの下でクラックが始まる場所です。これは 原子力部品の表面仕上げ.

Ra値が低いほど表面は滑らかになる。これにより、弱点が大幅に減少します。.

摩擦と腐食

タービンのようなシステムでは、摩擦は非効率と熱に等しい。滑らかな表面は寄生抵抗を減らします。また、腐食が発生する場所を制限し、部品の寿命を延ばします。.

| 特徴 | 高Ra(ラフ) | 低Ra(スムース) |

|---|---|---|

| クラック・リスク | 高い | 低い |

| 摩擦 | 高い | 低い |

| 腐食 | プローン | 耐性 |

| こんな方に最適 | 一般用 | タービン・原子力部品 |

規定の達成 タービン部品のRa値 や原子力部品は、多くの場合、標準的なCNC加工以上のものを必要とします。これらの機械加工後の工程は、真に優れた信頼性の高い表面を作り出すために極めて重要です。これらの工程は、部品を "良品 "から "ミッションクリティカル "へと進化させます。"

電解研磨による究極の滑らかさ

電解研磨はPTSMAKEで使用する重要なプロセスです。これは電気化学的なプロセスで、材料の微細な層を除去します。表面の「ピーク」を狙い、非常に滑らかできれいな仕上がりになります。.

この方法は次のような場合に理想的である。 機械加工部品の電解研磨 複雑な形状を持つ。表面の不純物を除去し、不動態層を形成することで、耐食性を大幅に向上させます。このプロセスは、機械的応力を誘発することなく表面を平滑化します。.

特殊研削技術

その他の用途では、特殊な研削が必要です。これは一般的なワークショップでの研削ではありません。精密制御された加工について話しているのです。これらの方法は、特定の表面テクスチャーを作成することができます。.

このテクスチャーは、潤滑保持力や方向強度に影響を与える可能性がある。素材の表面をコントロールできるのは 異方性4 が重要です。お客様との共同作業により、適切な研削によって耐摩耗性が30%以上向上することが示されています。.

| プロセス | 主なメリット | 最適 |

|---|---|---|

| 電解研磨 | 究極の平滑性、耐食性 | 複雑な形状、ノンストレス仕上げ |

| 特殊研磨 | 制御されたテクスチャー、耐摩耗性 | 平らな面、耐荷重部品 |

重要度の高いエネルギー用途では、表面仕上げは重要な安全パラメータです。電解研磨や精密研削のような機械加工後の工程は、オプションのアップグレードではありません。クラックを防止し、摩擦を減らし、重要な部品の長期的な信頼性を確保するために不可欠です。.

トレーサビリティの必須条件コンプライアンスと安全性のためのあらゆるステップの文書化

大きなリスクを伴う産業では、トレーサビリティはオプションではありません。原子力や電力エネルギーのCNC加工では、安全性とコンプライアンスの基盤です。つまり、すべてのコンポーネントの歩みを追跡できるのです。.

これは原材料の原産地から最終部品の納品に至るまで始まる。この文書化の連鎖は譲れません。すべての部品が厳格な基準を満たしていることを保証します。.

主要なトレーサビリティ文書

完全な文書化は、私たちが製造するすべての部品について、明確で監査可能な証跡を提供します。.

| 文書タイプ | 目的 |

|---|---|

| 適合証明書(C of C) | 部品がすべての仕様を満たしていることを確認する。. |

| 材料認証 | 材料の組成と原産地を確認する。. |

| プロセスシート | すべての製造工程を詳述。. |

| ロット管理記録 | 一貫性とリコールのためにバッチを追跡する。. |

この詳細な記録管理は、トレーサブルなCNC加工には欠かせない。.

真のトレーサビリティは、単なる事務処理にとどまりません。それは、PTSMAKEの製造文化に組み込まれた体系的なアプローチです。この細心のプロセスにより、未加工ビレットから完成部品まで、すべての部品が完全に説明可能であることが保証されます。お客様にとって、これは監査が簡素化され、最終製品への揺るぎない信頼を意味します。.

厳しい規制基準を満たす

ASMEに準拠した製造では、規格の遵守を証明する文書が必要です。これには、材料を特定のバッチまで遡る、工場からの熱番号の記録も含まれます。最高の安全基準を要求する分野では、このレベルの詳細が不可欠です。.

私たちはすべてのプロセス・パラメーターを文書化します。これには、機械の設定、オペレーターの詳細、検査結果などが含まれます。これにより、各部品の完全な履歴が作成されます。ロット管理により、1つの部品に問題が発生した場合でも、即座にバッチ全体を特定し、切り分けることができます。このレベルの管理は不可欠です。これは、次のような規格の中核要件です。 NQA-15.

監査証跡

強力な文書化システムは、監査をわかりやすくする。ストレスの多い情報検索の代わりに、すべてが整理されています。原子力部品に必要な材料証明書はすぐに入手でき、コンプライアンスを証明し、安全を確保します。.

| トレーサビリティ要素 | コンプライアンス・ベネフィット |

|---|---|

| ヒートナンバー | 部品と原材料バッチを関連付ける。. |

| プロセスログ | 正しい製造手順を確認する。. |

| 検査報告書 | 寸法・品質チェックの確認。. |

| ロット番号 | 部品グループの正確な追跡が可能。. |

この体系的なアプローチにより、規制遵守は後回しではなく、私たちのワークフローの日常的な一部となっている。.

トレーサビリティは、品質と安全性の保証です。すべての部品について、完全で検証可能な履歴を提供します。この詳細な文書化により、監査が簡素化され、ASMEやNQA-1などの規格への厳格な準拠が保証されるため、重要な用途に絶対的な安心感がもたらされます。.

主要規格の解読:ASME、ISO、NQA-1

重要な業界の規格を理解することは、複雑に感じるかもしれません。部品が厳しい要件を満たすようにするために、3つの重要な規格を簡単に説明しましょう。これは、原子力や電力エネルギーのCNC加工にとって非常に重要です。.

ASMEセクションIII:核の青写真

この規格は、原子力部品の設計、材料、加工を規定している。この規格に準拠するには、「ASME Section III機械加工」に関する深い専門知識が必要です。.

ISO 19443 & NQA-1: 品質フレームワーク

ISO 19443は、原子力サプライチェーンの品質管理を対象としています。これは、「ISO 19443に準拠したサプライヤー」を見つけるのに役立ちます。NQA-1は、原子力施設向けに広範な「NQA-1品質プログラム」を提供しています。.

| スタンダード | 主な焦点 | バイヤーへの重要な示唆 |

|---|---|---|

| ASMEセクションIII | コンポーネントの完全性 | 部品が原子力の使用条件に耐えられるようにする。. |

| ISO 19443 | サプライチェーンの品質 | 原子力に特化した品質システムのためにサプライヤーを獣医する。. |

| NQA-1 | 総合品質プログラム | サプライヤーの包括的な品質保証を確認する。. |

パートナーを選ぶ際には、これらの規格の実際的な影響を理解することが鍵となる。これらは単なるバッジではなく、最初から最後まで製造プロセス全体を形作るものなのだ。.

システム重視とコンポーネント重視

このように考えてください:ASME第3章は、物理的な部品に焦点を当てています。ASMEセクションIIIは、物理的な部品に焦点を当てたもので、部品自体の材料、溶接、検査基準など、「何」を規定するものです。.

対照的に、ISO19443とNQA-1は「どのように」を定義している。これらは品質マネジメントシステムを構造化するものである。これにより、見積もりから出荷までのすべてのステップが管理され、文書化される。この体系的なアプローチが不可欠なのである。.

あなたのプロジェクトにとっての意味

あなたにとって、これは厳密な文書化につながる。使用されたすべての材料は、その出所まで追跡されなければなりません。この完全な マテリアル・トレーサビリティ6 は原子力用途では譲れない。.

ISO 19443に準拠したサプライヤー」を選ぶということは、そのサプライヤーが偽造部品を防止する実証済みのシステムを持っているということです。効果的な「NQA-1品質プログラム」は、いかなる工程の逸脱も確実に捕捉し、文書化し、直ちに修正します。これにより、プロジェクトの完全性が守られます。すべてはリスク軽減のためなのです。.

| スタンダード・インパクト | パーツデザイン | 製造工程 | サプライヤー選定 |

|---|---|---|---|

| ASMEセクションIII | 材料の選択、特定の形状 | 認定溶接、厳格な検査 | 特定の「ASME Section III機械加工」能力を必要とする。. |

| ISO 19443 | 直接的な影響は少ない | 工程管理と偽造防止に注力 | ISO 19443 準拠サプライヤー」であること。. |

| NQA-1 | 設計管理プロセス | 厳格な調達とプロセスの検証 | 強固な「NQA-1品質プログラム」の実施を要求する。. |

これらの規格は互換性がない。ASME Section IIIは部品を管理し、ISO 19443とNQA-1は品質システムを管理する。バイヤーにとって、これはプロジェクトの安全性と信頼性を確保し、準拠の検証可能な証明を提供できるサプライヤーを選択することを意味する。.

ケーススタディ次世代原子炉冷却ポンプ用精密機械加工

このプロジェクトは、まさに私たちの能力が試されるものでした。次世代原子炉冷却ポンプ用の重要部品の製造を依頼されたのです。.

その部品は複雑なインペラだった。非常に靭性の高い素材で、極めて高い精度が要求されました。これは、電力エネルギーのCNC加工分野における典型的な課題です。.

成功はオプションではなかった。部品の信頼性は、原子力施設の安全性と効率性に直接影響します。私たちはすべての仕様に対応しました。.

プロジェクト概要

| パラメータ | 必要条件 |

|---|---|

| コンポーネント | 原子炉冷却水ポンプインペラ |

| 素材 | 二相ステンレス鋼 (UNS S32205) |

| キー・トレランス | ブレードプロファイルで±0.005 mm |

| 表面仕上げ | 流体接触面のRa 0.2 μm |

| 認証 | 完全な材料トレーサビリティとNDTレポート |

マシニング・チャレンジの詳細

顧客の要求は、標準的な機械加工の限界を超えるものでした。この部品は原子炉内で使用されるため、誤差は許されません。この精密加工原子力アプリケーションでは、完璧な結果が求められました。.

素材だ、, 二相ステンレス鋼7, は、その驚異的な強度と耐食性から選ばれた。しかし、この性質が機械加工を非常に難しくしている。靭性が高く、正しく扱わなければ加工硬化する傾向がある。私たちは、これらのCNC加工された原子炉部品のための特別な戦略を開発する必要がありました。.

技術的ハードルの克服

主な課題は、厳しい幾何公差と表面仕上げでした。インペラーの複雑なカーブを描くブレードは、指定されたプロファイルを実現するために同時5軸CNCフライス加工が必要でした。.

お客様との共同作業の結果、従来の工具では摩耗が早すぎると判断しました。私たちは特殊なセラミックエンドミルに投資し、カスタムツールパス戦略を開発しました。これにより、熱を最小限に抑え、加工中の材料の硬化を防ぐことができました。.

私たちの品質保証は厳格でした。複数の段階でCMM検査と表面形状測定を行い、すべての寸法と仕上げを検証しました。.

| チャレンジ | PTSMAKEのソリューション | 提供価値 |

|---|---|---|

| 極端な公差(±0.005mm) | 5軸CNCフライス加工、インプロセスCMMチェック | 幾何学的精度の保証、最適なポンプ性能 |

| 素材靭性 | 特殊セラミック工具、最適化された速度/送り | 安定した部品品質、工具摩耗の低減 |

| 表面仕上げ (Ra 0.2 μm) | 多段階仕上げ研磨工程 | 流体摩擦を最小限に抑え、ポンプ効率を向上 |

| 完全認証 | 厳密な文書化とNDT試験 | 原子力業界標準の遵守を確保 |

このプロジェクトは、要求の厳しい用途において、綿密な機械加工戦略がいかに重要であるかを浮き彫りにしています。私たちは、この複雑なインペラーの機械加工に成功し、極限の公差と認証の必要性をすべて満たしました。これにより、この重要な原子力部品に求められる信頼性と性能が確保されました。.

エンジニアのチェックリスト次のCNCパートナーを吟味するための10の質問

適切なCNCパートナーを選ぶことは非常に重要である。特に原子力や電力エネルギー分野ではそうです。単純なミスがコストのかかる失敗につながる可能性があります。.

そこで、実用的なチェックリストを作成しました。これは、CNC加工サプライヤーを選択する方法を簡素化するものです。これらの質問を使用して、明確で実用的な回答を得てください。これにより、あなたのパートナーが精度と信頼性の基準を満たしていることを確認できます。.

| 評価エリア | キー・フォーカス |

|---|---|

| テクニカル・スキル | 素材と複雑さの経験 |

| 品質システム | 認証と検査プロセス |

| リスク管理 | コンティンジェンシー・プランとサポート・プラン |

優れたチェックリストは、価格だけではありません。サプライヤーの核となる能力を掘り下げる。これは、原子力部品メーカーを吟味する際に極めて重要である。あなたは、利害関係を理解するパートナーが必要です。.

材料とプロセスの専門知識

特定の合金の経験について尋ねてください。インコネル、ハステロイ、特定のグレードのステンレス鋼を加工したことがありますか?ケーススタディや部品例を要求する。これは、電力エネルギー分野で一般的な材料を扱う能力を証明するものです。.

品質と検査

どのような認証を取得しているか?基準としてISO9001を探す。また、検査設備についても尋ねてみよう。三次元測定機(CMM)はありますか?校正スケジュールは?堅牢な品質システムは譲れません。PTSMAKEでは、厳格な工程内検査と最終検査を行っています。.

エンジニアリングと不測の事態

エンジニアリング・サポートについて問い合わせる。以下を提供しているか。 製造可能設計(DFM)8 分析?この協力的なプロセスは、時間を節約し、コストを大幅に削減することができます。最後に、災害復旧計画について尋ねてみよう。重要な機械が故障したらどうなるのか?しっかりとした計画は先見性を示し、サプライチェーンを保護します。.

| チェックリスト項目 | サプライヤーへの質問 |

|---|---|

| 合金経験 | "あなたが作った原子力や電力エネルギーの部品の例を教えてもらえますか?" |

| 認証 | "「ISO 9001の認証範囲はどこまでですか?" |

| エンジニアリング・サポート | "DFMの審査プロセスはどのようなものですか?" |

| 災害復旧 | "「機器の故障や停電が発生した場合の緊急時対策は?" |

この構造化されたアプローチは、信頼できるパートナーシップの構築に役立ちます。コストから能力へと話を進め、プロジェクトの成功を確実にします。.

このチェックリストは、サプライヤーを吟味するための構造的な枠組みを提供します。技術スキル、品質システム、リスク管理を評価するのに役立ち、重要な部品について有能で信頼できるパートナーを確実に選択することができます。.

複雑なタービンおよびバルブ部品における5軸加工の役割

エネルギー分野では、精度は単なる目標ではなく、必要不可欠なものです。5軸加工は、複雑なタービンやバルブのコンポーネントを製造するための画期的な方法です。5軸加工は、従来の方法にはない独自の利点を提供します。.

シングル・セットアップの利点

最大の利点は、複雑なパーツを1回のセットアップで完成させられることだ。これにより、再固定による人的ミスを最小限に抑えることができます。その結果、インペラーのような部品にとって重要な、より高い精度と一貫性が得られます。.

複雑形状の加工

5軸加工機は、複雑な輪郭や深い空洞を簡単に作り出すことができる。この能力は、発電用部品の流体力学を最適化するために不可欠です。以前は不可能だった形状を作り出すことができるのです。.

セットアップの比較:タービンブレード

| 特徴 | 3軸加工 | 5軸加工 |

|---|---|---|

| 必要なセットアップ | 複数(4~6名) | シングル・セットアップ |

| 位置精度 | より低い | より高い |

| 工具の長さ | 長い(おしゃべりのリスク) | より短く、より堅い |

| サイクルタイム | 長い | 大幅に短縮 |

このアプローチは、効果的な タービン部品の5軸加工.

具体的なアプリケーションについて、さらに深く掘り下げてみましょう。マニホールドブロックのような複雑な内部流路を持つ部品には、5軸加工が不可欠です。部品点数、重量、潜在的な故障箇所を削減する統合フィーチャーを作成することができます。.

深いポケットとキャビティの加工

主な利点は、深いキャビティを加工できることです。主軸またはテーブルが傾斜しているため、より短く、より剛性の高い切削工具を使用することができます。これにより、工具のたわみや振動が減少します。これにより、仕上げ面精度が向上し、公差が厳しくなります。 バルブボディ5軸加工. .PTSMAKEでは、このテクニックが以下のような部品の完全性を高めることを発見した。 原子力または電力エネルギーのCNC加工.

統合機能の作成

複雑なマニホールド・ブロックを考えてみよう。従来は、機械加工された複数の部品から組み立てられていた。これでは、すべての接合部に潜在的なリーク経路が生じます。5軸技術を使えば、ブロック全体を1つの材料から加工することができます。これにより、より強固で信頼性の高いコンポーネントが生まれます。機械 運動学9 複雑なフィーチャー周辺の精密なツールパスを可能にします。.

コンポーネントの完全性マニホールドブロック

| アプローチ | 伝統的な集会 | 5軸統合加工 |

|---|---|---|

| 部品数 | 高い | シングルピース |

| リーク経路の可能性 | 複数 | なし |

| 構造的完全性 | より低い | より高い |

| 組み立て時間 | 必須 | 廃止 |

この方法は、次のような場合に基本となる。 複雑幾何学CNCエネルギー 信頼性が最優先されるアプリケーション.

要約すると、5 軸加工は、シングルセットアップ生産を可能にすることで、エネルギー部品に優れた精度を提供します。インペラーやマニホールドのような部品に複雑な輪郭、深い空洞、統合されたフィーチャを作成するのに優れており、性能と信頼性の両方を向上させます。.

PTSMAKEで次世代原子力・電力加工を実現

原子力または電力エネルギーのCNC機械加工における、最も困難な信頼性とコンプライアンスの課題を解決する準備はできていますか?精度、トレーサビリティ、シームレスな認証のために、PTSMAKEと提携してください。今すぐお見積もりをご依頼いただき、安全性、品質、信頼の最高水準をご体験ください!

引張応力と組み合わされた環境要因が、どのようにして予期せぬ材料破壊を引き起こすかをご覧ください。. ↩

この材料特性が、高温合金の工具寿命と加工戦略にどのような影響を与えるかをご覧ください。. ↩

超精密公差を達成するために、温度安定性がいかに基礎となるかを学んでください。. ↩

表面の方向性が部品の性能と材料の完全性にどのように影響するか、技術的な詳細をご覧ください。. ↩

原子力施設に適用されるこの重要な品質規格について、さらに詳しくご覧ください。. ↩

完全なトレーサビリティがどのように材料の不具合を防ぎ、重要な部品の完全性を保証するかをご覧ください。. ↩

この高性能合金のユニークな微細構造と特性について学んでください。. ↩

DFM解析がどのように設計を最適化し、生産効率を高め、コストを削減するかをご覧ください。. ↩

機械の軸がどのように連動して動き、複雑な形状を作り出すかを学ぶ。. ↩