トランスミッションシステムを再設計中で、スパーギアが許容できない騒音レベルを発生させています。プロジェクトのスケジュールは厳しく、予算も限られており、ヘリカルギアに変更することは、ベアリングシステムとハウジング全体の再設計を意味します。.

スパーギアは、シャフト軸に平行なまっすぐな歯が特徴ですが、ヘリカルギアは、ギア円周の周りにらせんを作る角度のついた歯が特徴です。この基本的な違いは、騒音レベルや負荷容量から製造コストやベアリングの要件に至るまで、あらゆるものに影響します。.

PTSMAKEでの仕事を通じて、私は何十回となくエンジニアがこのような決断を下す手助けをしてきました。各ギアタイプには、特定の用途に理想的な特定の強みがあります。このガイドでは、技術的な違い、性能のトレードオフ、選択基準について説明し、プロジェクトに適した選択ができるようお手伝いします。.

平歯車の歯を定義する基本的な形状とは?

スパーギアの性能の秘密は、その形状だけでなく、非常に特殊なカーブにある。このカーブが設計の基礎となる。.

インボリュートのプロフィール

現代の平歯車の歯形は、その核心においてインボリュート曲線である。円筒から糸をほどくようなものだ。.

この特定の形状は極めて重要である。ギアが噛み合っても回転速度が完全に一定に保たれるようにするのだ。これにより、ジャリジャリとした不均一なパワーフローを防ぐことができる。.

| ジオメトリー機能 | 目的 |

|---|---|

| インボリュート曲線 | 等速比 |

| まっすぐな歯 | アキシャル・パワー・トランスファー |

| 適切な間隔 | スムーズな婚約 |

インボリュートのスムーズな操作性

インボリュート形状は恣意的なものではありません。噛み合う歯車間の速度比を一定に保つためである。これは効率的な動力伝達のために譲れない原則である。.

普通のマジック

2つのギヤの歯が接触するとき、共通の法線(接触点での面に垂直な線)は常に固定点を通る。この固定点をピッチ点と呼ぶ。.

この一貫した形状は、駆動ギアが従動ギアを一定の速度で押すことを保証します。メッシュの間に加速や減速はありません。これは スパーギアとヘリカルギアの比較, というのも、両者とも、スムーズな操作のためにこの原則に依存しているからだ。.

インボリュート曲線は ベースサークル1. .この円の大きさは、最終的な歯の形状とその性能特性の基本です。PTSMAKEの仕事では、この形状を正しくすることが、お客様が信頼する高精度部品にとって非常に重要です。.

| デザイン面 | インボリュート・ジオメトリーの結果 |

|---|---|

| コンタクトポイント | 歯面に沿って移動 |

| 行動方針 | 両基底円に接し、一定である。 |

| 速度比 | メッシュ全体で一定 |

インボリュート曲線は平歯車の歯の基本的な形状です。インボリュート曲線は、平歯車の歯の基本的な形状であり、等速比を得るために不可欠である。.

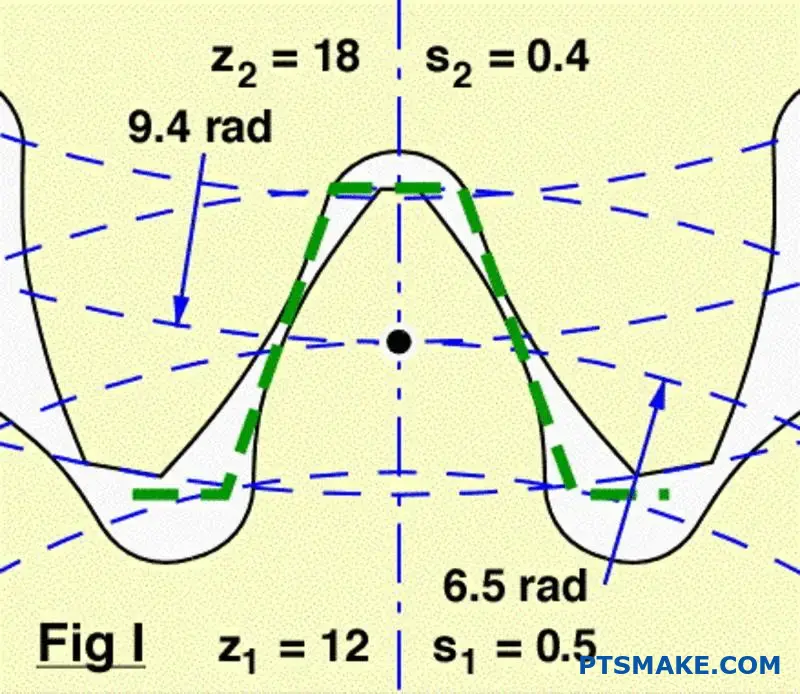

螺旋角はギアの性質を根本的に変えるのか?

ねじれ角は、最も重要な特徴である。それがヘリカルギアとスパーギアを分ける。単なる見た目の微調整ではありません。.

平歯車の歯はまっすぐです。平歯車は、歯面全体に沿って一度に噛み合う。これにより、一直線上に突然の接触が生じます。.

歯に角度のあるヘリカルギアは、噛み合い方が異なる。接触は歯の一端から始まります。歯車の回転に伴い、歯面を滑らかに移動します。.

この段階的な関与がカギとなる。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯並び | ストレート | アングル(ヘリックスアングル) |

| 初期コンタクト | フルライン | ポイントコンタクト |

| エンゲージメント・スタイル | 突然 | 徐々に、そしてスムーズに |

段階的関与のメカニズム

この緩やかなかみ合わせのプロセスがすべてを変える。スパーギアの突然の衝撃とは異なり、ヘリカルの歯は所定の位置にスライドする。負荷は一度にかかるのではなく、徐々にかかります。これにより、衝撃や振動が大幅に軽減されます。.

その結果、運転音はずっと静かになる。これが、設計者が平歯車ではなくヘリカルギアを選ぶ主な理由です。PTSMAKEの過去のプロジェクトでは、ヘリカルギアに変更することで、動作音が顕著に減少しました。これは医療機器や家電製品にとって非常に重要なことです。.

しかし、この角度のついた接触は副作用を生む。それは 軸スラスト2, 歯車の軸に平行な力。この力は平歯車には存在しないため、管理する必要があります。この負荷に対応し、早期故障を防ぐためには、適切なベアリングの選択が不可欠です。.

スパーギアとヘリカルギアの議論の核心は、このトレードオフにある。.

| エンゲージメントの側面 | メリット | デメリット |

|---|---|---|

| 徐々に接触 | よりスムーズで静かな動作 | 軸方向のスラストを生み出す |

| アングルド・ティース | 高い総接触率 | 堅牢なベアリングが必要 |

| 負荷分散 | 負荷容量の増加 | より複雑な製造 |

負荷分散の変化

この緩やかな噛み合いはまた、任意の瞬間に荷重が複数の歯で分担されることを意味する。これは、1つまたは2つの歯が全荷重を負担する平歯車とは対照的です。この分担能力により、ヘリカルギアはより大きな荷重を扱うことができ、より長い耐用年数を持つことができます。.

螺旋角は、ギヤの接触を、急なラインから滑らかなプログレッシブエリアへと根本的に変化させる。この変化は、騒音と負荷容量における利点の源であるが、同時にアキシャルスラストという課題ももたらす。.

平歯車の歯には、噛み合い時にどのような力が働きますか?

ギアの噛み合わせ時に何が起こっているかを本当に理解するためには、総力を分解しなければならない。この力はまっすぐには作用しません。歯面に対して斜めに作用します。.

エンジニアは、力を2つの重要な要素に分けることでこれを単純化する。これにより、解析と設計が非常に容易になります。これらは接線力と半径力です。それぞれがギアシステムに与える影響は大きく異なります。.

力の構成要素を理解する

この2つの力とギアシステムにおける主な役割を簡単に説明しよう。.

| フォース・コンポーネント | 主要機能 | 主な影響 |

|---|---|---|

| 接線力 | 送信パワー | 負荷を駆動するトルクを生み出す |

| ラジアルフォース | セパレーツ・ギア | ベアリングとシャフトに負荷をかける |

働く」力接線成分

接線力は、すべての有用な仕事をする成分である。ギヤのピッチ円に対して接線方向に働きます。これは実際にトルクを伝達し、従動ギアを回転させる力です。より大きなトルクが必要な場合、より大きな接線力に対処することになります。.

分離する力ラジアル成分

一方、ラジアル方向の力は、動力伝達には何の役にも立たない。その仕事は、2つのギアの中心を結ぶ線に沿って作用し、2つのギアを押し広げることである。この分離力は、設計にとって重要な要素である。シャフトとそれを支えるベアリングに直接負荷をかけます。.

PTSMAKEの過去のプロジェクトでは、ラジアル荷重に対応するベアリングが指定されていなかったために、設計が失敗するのを見てきました。これは、スパーギアとヘリカルギアの議論において重要な違いであり、ヘリカルギアにもアキシャル(スラスト)荷重がかかります。.

これらの力の大きさは、ギアの 圧力角3. .角度が大きいほど、接線方向の力に対して半径方向の力が大きくなる。.

力の方向の概要

| フォース | 行動の方向性 | 結果 |

|---|---|---|

| タンジェンシャル | ピッチ円に対する接線 | トルク・トランスミッション |

| ラジアル | ギアセンターへ | 耐荷重 |

平歯車の歯にかかる力の合計は、接線方向と半径方向の成分で最もよく理解できます。接線方向の力は機械を駆動し、ラジアル方向の力はシャフトとベアリングに負荷を与えます。適切な設計はその両方を考慮します。.

ヘリカルギアがもたらす新しい力とは?

ヘリカルギアには、スパーギアにはない軸方向のスラストという大きな力が作用します。この力はギヤの軸に平行に作用し、ギヤを実質的に横に押します。.

その起源は、ギアの角度のついた歯にある。.

設計上の重要な違い

ヘリカル歯が噛み合うと、接触によってシャフトに対して垂直ではない力が生じる。これが軸方向成分を生み出す。.

| ギアタイプ | 主な戦力 | 新しいフォース・コンポーネント |

|---|---|---|

| スパーギア | ラジアル、タンジェンシャル | なし |

| ヘリカルギア | ラジアル、タンジェンシャル | 軸スラスト |

この新しい力は、設計において慎重な管理を必要とする。.

軸推力を支える物理学

ねじれ角は軸方向スラストの直接の原因である。動力が伝達されるとき、歯面にかかる力は歯自体に垂直です。歯は斜めになっているため、この力は2つの重要な要素に分解されます。.

ひとつは接線方向の力で、回転を駆動する。もうひとつは、シャフトを押す軸方向の力です。これは、スパーギアとヘリカルギアを比較する際の核となる概念です。ねじれ角が大きいほど、与えられたトルクに対する軸方向の推力は大きくなります。.

影響を計算する

このスラストは小さな問題ではありません。円錐ローラーベアリングやスラストベアリングなど、適切なベアリングで対抗しなければなりません。これを無視すると、ベアリングの早期故障やシステムのミスアライメントにつながります。.

歯にかかる総荷重は 合力4 これらのコンポーネントの組み合わせです。PTSMAKEの仕事では、これらの荷重を正確に計算し、製造するすべての部品が最終組立品の中で確実に機能するようにしています。.

ヘリックス角の直接効果

| ヘリックスの角度 | 相対スラスト |

|---|---|

| 15° | 低い |

| 30° | ミディアム |

| 45° | 高い |

この関係はエンジニアにとって非常に重要です。よりスムーズな動作のために高い螺旋角度を選択することは、より大きなアキシャル荷重を管理するというトレードオフを伴います。.

はすば歯車は、その歯の角度によって軸方向のスラストを発生させます。この力は、伝達トルクとねじれ角の正接に正比例します。この荷重を管理するためには、適切な軸受の選択が不可欠であり、平歯車システムにはない重要な考慮事項です。.

スパーギアとヘリカルギアの「接触比」はどのように定義されていますか?

接触比はギアの重要な指標です。これは、任意の時点で接触している歯のペアの平均数を定義します。高い比率は、より多くの歯が荷重を分担することを意味します。.

その結果、よりスムーズな動力伝達が可能になる。また、騒音や振動も大幅に低減します。.

スパーとヘリカルの接触比

ギアの歯のデザインは、この比率に直接影響する。比較してみよう。.

| ギアタイプ | 代表的な接触比 | 歯のかみ合わせ |

|---|---|---|

| スパーギア | 1.2から1.8 | シーケンシャル、1つのペアが噛み合うと別のペアが外れる |

| ヘリカルギア | > 2.0 | 複数のペアが同時に接触するオーバーラッピング |

この違いは、彼らのパフォーマンスにとって基本的なものだ。.

接触率のメカニズムを理解する

接触比の違いは、歯の形状に起因する。平歯車は歯がまっすぐです。つまり、接触は歯面全体で一度に起こります。噛み合いは突然です。.

しかし、ヘリカルギアは歯に角度がついている。これにより、緩やかな噛み合いが生まれます。接触は歯の一端から始まり、ギアが回転するにつれて歯の面を横切っていきます。.

ヘリカルギアの緩やかな噛み合い

このアングルド・デザインは、このような問題を解決してくれる。 接触経路5. .これにより、前の歯が完全に噛み合わなくなる前に、新しい歯が噛み合い始める。このオーバーラップが、接触比が常に2.0より大きい理由である。.

PTSMAKEの経験では、これが決め手となる。クライアントが スパーギアとヘリカルギアの比較 低ノイズが要求される用途では、ヘリカルギアの高い接触比が、しばしば明確な選択肢となります。.

実践的な意味合い

高い接触比は、より多くの歯に荷重を分散させます。これは個々の歯へのストレスを軽減します。また、負荷容量を向上させ、ギアの寿命を延ばします。.

| 特徴 | スパーギア(低比率) | ヘリカルギア(高比率) |

|---|---|---|

| 負荷分散 | 1-2歯のペアに集中 | 2対以上の歯にまたがる |

| 騒音レベル | より高い | より低い |

| 振動 | より顕著に | よりスムーズな操作性 |

| 歯へのストレス | より高い | より低い |

このため、ヘリカルギアは、滑らかさが不可欠な高速・高出力用途に最適です。.

接触比は、同時の歯の噛み合いを測定します。ヘリカルギアは、スパーギアと比較して重なり比が高いのが特徴です。その結果、よりスムーズで静かな動作と、より良い負荷分散を実現します。.

平歯車の騒音の主な原因はどのような物理現象ですか?

問題の核心は衝撃です。平歯車の騒音の主な原因は、歯が噛み合う際の突然の全面衝突です。.

スムーズなロールとは異なり、これは突然の出来事だ。この衝撃は瞬時に圧力スパイクを生み出す。.

この圧力変化が振動を引き起こす。この振動がギアの素材や周囲の空気を伝わり、私たちの耳がノイズとして感知するのです。.

歯が噛み合うたびにこのプロセスが繰り返され、特徴的なうなり音が発生する。.

| ステップ | フィジカル・アクション | 結果 |

|---|---|---|

| 1.婚約 | 歯が突然ぶつかる | 突然の衝撃 |

| 2.インパクト | エネルギー移動 | 急激な圧力上昇 |

| 3.伝播 | スパイクが放射状に広がる | 振動(騒音) |

この急激な衝撃の繰り返しこそが、我々が取り組むべき根本的な物理現象なのだ。.

突然の婚約のメカニズム

この影響をさらに掘り下げてみよう。スパーギヤの歯は、その全幅に沿って同時に接触する。この瞬間的な線接触は、緩やかな荷重伝達がないことを意味する。オール・オア・ナッシングなのだ。.

この衝撃荷重が根本的な原因なのだ。一回一回の噛み合わせが、システムに対する小さなハンマーの一撃のように作用し、圧力波を発生させる。.

振動から可聴ノイズへ

この圧力波はギアから放射される。この圧力波が空気中を伝わるとき、私たちはそれを音として感じる。この音の周波数は、歯が噛み合う頻度に直接結びついている。.

PTSMAKEでは、音響だけでなく、この失われたエネルギーが効率にどのような影響を与えるかをよく目にします。あなたが耳にするノイズは、有用な仕事をすることができる無駄なエネルギーです。重要な要因は 歯の硬さの変化6 この振動を増幅する可能性がある。.

これは、スパーギアとヘリカルギアの議論における大きな違いである。ヘリカルギアは歯面全体で徐々に噛み合うため、この衝撃が大幅に緩和される。.

| ギアタイプ | エンゲージメント・スタイル | インパクト・レベル | 典型的なノイズ |

|---|---|---|---|

| スパーギア | 瞬時、全幅 | 高い | 大声 |

| ヘリカルギア | 徐々に、角度をつけて | 低い | 静か |

私たちのテストでは、この基本的なかみ合わせの仕組みの違いが、騒音格差の主な原因であることを示しています。この影響に対処することが、より静かな運転の鍵となる。.

平歯車の騒音の主な原因は、噛み合い時の歯の急激な衝撃です。これにより、急激な圧力変動と振動が発生します。この接触が一度に起こるという性質が、特徴的な歯車のうなり音の核となる物理現象です。.

なぜヘリカルギアはスパーギアより本質的に静かなのですか?

主な理由は "段階的な関与 "だ。ノイズに大きな影響を与えるシンプルなコンセプトだ。.

スパーギアと違い、ヘリカルギアの歯には角度がついている。つまり、一度に噛み合うことはない。.

スムーズなコンタクトの秘密

接触は歯の一点から始まります。その後、歯車が回転するにつれて、歯面全体に滑らかに広がります。.

これにより、ノイズの原因となる突然の衝撃を排除。よりスムーズで静かなパワー伝達を実現します。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯のかみ合わせ | 突然の全幅 | 徐々に、ポイント・トゥ・ライン |

| インパクト・レベル | 高い | 低い |

| 振動 | 重要 | 最小限 |

静粛運転のメカニズム

もっと深く掘り下げてみよう。平歯車は歯面全体で瞬時に噛み合います。この急激な接触が衝撃荷重を生み、これがギアの騒音と振動の主な原因です。手をたたくような、突然の鋭い音です。.

インパクトからフローへ

ヘリカルギアは、この動きを完全に変えます。歯に角度がついているため、歯の一部が噛み合わずに回転している間に、別の部分がすでに噛み合い始めているのです。このオーバーラップが、途切れることのない連続的なパワーの流れを生み出す。.

歯と歯の間のスムーズなハンドオーバーは基本である。ノイズを発生させる圧力スパイクを防ぎます。.

接触パターンを理解する

について コンタクトライン7 ヘリカルギアの歯は、その表面を斜めに動く。この漸進的な噛み合いと噛み合いの解除が、この動作を非常に静かなものにしている。.

PTSMAKEでは、これらの角度を高精度に加工します。これにより、負荷が均等に分散され、静粛性とギア寿命の両方を最大化します。平歯車とヘリカルギヤを比較検討する際、このスムーズな伝達が、騒音に敏感な分野のお客様にとって、しばしば決め手となります。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 負荷アプリケーション | 急激な衝撃荷重 | 漸進的な分散負荷 |

| パワー・トランスミッション | 歯レベルで中断 | 連続、スムーズ |

| ノイズ | 高周波の "うなり音" | 低く安定したハム音 |

ヘリカルギアの歯は角度がついているため、徐々に噛み合う。このプロセスにより、平歯車の騒音となる衝撃、ショック、振動が最小限に抑えられます。その結果、動力の伝達がよりスムーズで静かになります。.

これら2つのギア間の主な性能トレードオフは何か?

スパーギアとヘリカルギアのどちらを選ぶかは、どちらが優れているかという問題ではありません。お客様の用途に合ったトレードオフを理解することです。それぞれのギアタイプは、異なる分野で優れています。.

その決定は、騒音、負荷容量、コスト、複雑さに影響します。スパーギアとヘリカルギアを構造的に比較することで、最良の選択が明確になります。簡単な概要は以下の通りです。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 騒音レベル | より高い | より低い |

| 軸スラスト | なし | プレゼント |

| コスト | より低い | より高い |

| 負荷容量 | グッド | 素晴らしい |

このフレームワークは、プロジェクトの制約に対するパフォーマンスのバランスをとるのに役立つ。.

正しい選択をするには、これらの性能軸をより深く検討する必要がある。それぞれの決定には、最終製品に大きな影響を与える妥協が伴います。PTSMAKEでは、このプロセスを日々お客様にご案内しています。.

騒音と軸スラスト

ヘリカルギアは、静かな動作で珍重されています。その角度のついた歯は徐々に噛み合い、平歯車によくあるうなり音を抑えます。そのため、消費者向け製品や自動車のトランスミッションに最適です。.

しかし、この角度のついたデザインは 軸スラスト8. .これはギアの軸に平行な力です。そのため、スラストベアリングが必要となり、組み立てに複雑さとコストがかかります。平歯車はこのような力を発生させません。.

シンプルさと耐荷重

平歯車は設計も製造も簡単です。歯がまっすぐなので、歯切りや取り付けが簡単です。このシンプルさは、コストの削減とメンテナンスの容易さにつながります。.

複雑な形状のヘリカルギアは、より大きな荷重を支えることができます。角度のついた歯は接触面積を大きくし、応力をより効果的に分散します。これは、高トルク用途における重要な利点です。.

コストと滑らかさの比較

製造工程はコストに直接影響します。ヘリカルギアは精密研削が必要なため、スパーギアよりも高価になります。このコスト差は、大量生産では相当なものになります。.

高いコストと引き換えに、ヘリカルギアは非常にスムーズで安定した動力伝達を実現します。この滑らかさは、振動を嫌う精密機械にとって極めて重要です。.

効率と複雑さ

平歯車は非常に効率的で、しばしば98-99%に達します。その転がり接触はほとんど摩擦を発生させません。.

ヘリカルギアは、歯と歯の間に摺動運動を導入するため、摩擦により効率がわずかに低下します。しかし、これは他の分野での優れた性能とのトレードオフであることが多い。.

スパーギヤとヘリカルギヤの選択はバランスを取る行為です。低騒音、高負荷容量、予算、設計のシンプルさなど、お客様の優先順位が理想的なギアを決定します。唯一無二の "ベスト "な答えはありません。.

スパーギヤとヘリカルギヤの耐荷重の比較は?

平歯車とヘリカルギヤを同じサイズ、同じ材質で比較すると、ヘリカルギヤは一貫して耐荷重で勝っています。これも僅差ではありません。.

その違いは、基本的な設計に由来する。平歯車は、歯面全体で一度に急激に噛み合う。.

ヘリカルギアは、角度のついた歯が徐々に噛み合います。このスムーズな移行により、負荷がより効果的に分散され、同じ条件下でより高い性能を発揮することができます。.

| ギアタイプ | 標準的な負荷容量 | キーファクター |

|---|---|---|

| スパーギア | より低い | 瞬時のフルフェイス・コンタクト |

| ヘリカルギア | より高い | 徐々に分散した接触 |

大容量化のメカニズム

ヘリカルギヤの優れた負荷能力は、2つの重要な機械的利点に由来します。PTSMAKEでは、要求の厳しい用途に適したギアを選択する際に、お客様によく説明する概念です。.

段階的な関与と負荷分散

平歯車の歯が突然衝撃を受けるのとは異なり、ヘリカルギアの歯はスライドして接触します。荷重は歯の一端から徐々にかかり、歯面を横切っていきます。.

つまり、複数の歯が同時に接触し、総荷重を分担することが多いのです。この接触比率の増加により、1つの歯にかかる応力が大幅に軽減されます。荷重分布 ヘルツ接触応力9 の方がはるかに効率的だ。.

接触率の向上について

接触比は、ある時点で何枚の歯が噛み合っているかを示す指標である。接触比が高ければ高いほど、負荷分散がよくなり、スムーズな動作が得られます。私たちのテストでは、ヘリカルギアはかなり高い接触比を示しています。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| 歯のかみ合わせ | 突然、一気に | 漸進的、進歩的 |

| 負荷分散 | 1対の歯に集中 | 複数の歯で共有 |

| 代表的な接触比 | 1.1~1.7 | 2.0以上 |

| ストレスの結果 | 高いピークストレス | より低い分散ストレス |

この配分により、ヘリカルギアは、曲げ疲労や表面孔食による故障のリスクを増大させることなく、より大きなトルクとパワーを扱うことができる。.

ヘリカルギアは、歯に角度がついているため、平歯車よりも負荷容量が優れています。この設計は、より高い接触比と緩やかな負荷の適用を保証し、複数の歯に応力を分散させ、同一の条件下でよりスムーズで堅牢な動力伝達をもたらします。.

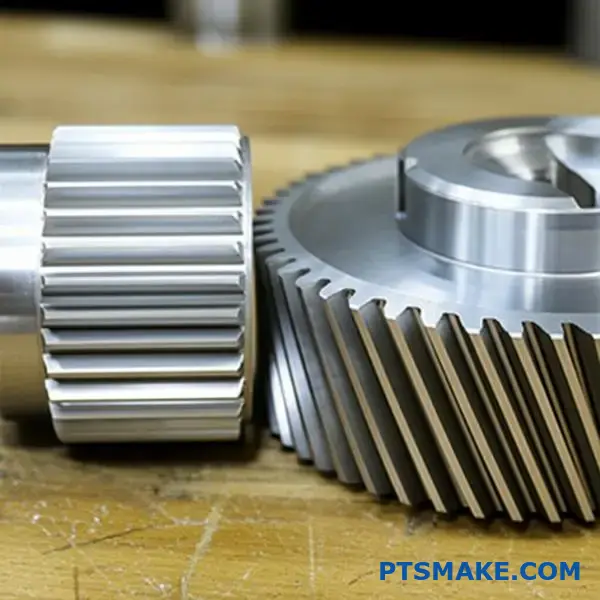

製造コストと複雑さの比較は?

スパーギアとヘリカルギアを比較した場合、製造が最大のコストドライバーとなる。その差は形状に起因する。.

平歯車のシンプルさ

平歯車は歯がまっすぐです。このシンプルな設計により、製造が非常に容易になっています。ホブ切りや成形などの標準的な加工が可能です。.

歯全体をワンパスで切削できます。これは、サイクルタイムの短縮とコスト削減につながります。.

ヘリカルギアの複雑さ

ヘリカルギアには角度のついた歯がある。この角度は複雑さをもたらします。製造には、より精密な機械のセットアップと、らせんを作るための特殊な工具が必要です。.

| ギアタイプ | 製造の容易さ | 典型的なプロセス |

|---|---|---|

| スパーギア | 高い | ホビング、シェイピング |

| ヘリカルギア | 中程度 | 特殊ホビング |

この複雑さは、加工時間の長期化と製造コストの上昇に直結する。.

製造工程そのものがコストを物語ります。PTSMAKEの多くのお客様にとって、このことを理解することは、プロジェクトを効果的に予算化するための鍵となります。.

加工方法の深堀り

平歯車加工

平歯車の製造は非常に直接的なプロセスです。ホブ盤を使うことが多い。切削工具(ホブ)とギヤブランクが一緒に回転します。ホブがまっすぐな歯を効率よく切削します。.

このプロセスは高度に自動化されており、高速である。複雑なセットアップを必要としないため、労働力と機械時間を最小限に抑えることができる。これが費用対効果の主な理由である。.

ヘリカルギア加工

ヘリカルギアの製造は、より複雑である。機械は特定の螺旋角度で歯を切らなければなりません。そのためには、ホブとギヤブランクの間の同期したヘリカルモーションが必要です。.

このプロセスもまた、重要な意味を持つ。 軸スラスト10, 精度を維持するためには、堅牢な機械のセットアップが必要である。セットアップには時間がかかり、精度を確保するために切削速度は遅くなることが多い。.

| 特徴 | 平歯車加工 | ヘリカルギア加工 |

|---|---|---|

| ツールパス | 軸に平行な直線 | 角度のあるヘリカルパス |

| マシンセットアップ | よりシンプルに、より速く | より複雑、角度同期が必要 |

| サイクルタイム | より短い | 長い |

| 工具 | 標準コンロ | 角度専用ホブ |

| 連合軍 | 主にラジアル方向の力 | ラジアル力とアキシャル力 |

各工程に時間がかかり、オペレーターの熟練度が要求されるため、最終的な部品単価が高くなる。.

スパーギアは、シンプルで直線的な歯形のため、製造コストが安く、製造速度も速い。ヘリカルギアは、歯に角度があるため、より複雑な加工セットアップ、特殊な工具、より長いサイクルタイムを必要とし、製造コストを押し上げる。.

各ギアタイプにはどのようなベアリング配置が必要ですか?

正しいベアリングの選択は非常に重要です。それはギアシステムの性能と寿命に直接影響します。主な違いは、それぞれのギアタイプが発生させる力にあります。.

スパーギアベアリングのニーズ

平歯車は歯がまっすぐです。このため、主にラジアル荷重を発生します。このため、ベアリングの選定が簡単になります。ベアリングは、これらの外向きの力に対してシャフトを支えるだけでよいのです。.

ヘリカルギアベアリングのニーズ

歯に角度のあるヘリカルギアは、より複雑である。ラジアル荷重と大きなアキシャル荷重の両方を発生させます。そのため、多方向からの力を処理するために、より堅牢なベアリング配置が必要になります。.

簡単な比較 スパーギアとヘリカルギアの比較 負荷は以下の通り。.

| ギアタイプ | 一次負荷 | 二次負荷 |

|---|---|---|

| スパーギア | ラジアル | 最小限 |

| ヘリカルギア | ラジアル | アキシャル(スラスト) |

ベアリング選択の深堀り

各ギアタイプの荷重特性は、ベアリングの配置を決定します。PTSMAKEの設計相談で常に強調している基本的な考え方です。これを間違えると、早期の故障につながります。.

平歯車用軸受

平歯車の場合、焦点はラジアル方向の力を管理することです。シンプルなベアリングタイプでうまくいくことが多い。.

深溝玉軸受は一般的な選択です。費用対効果が高く、ラジアル荷重を効率的に扱えます。高負荷の用途では、より大きなラジアル荷重を受けるために円筒ころ軸受を使用することもあります。.

ヘリカルギア用ベアリング

ヘリカルギアは違います。歯の螺旋角度は、シャフトの軸に沿って連続的な押す力を生み出します。この力は 軸スラスト11.

このような複合的な荷重プロファイルには、より高度なソリューションが必要です。通常、深溝玉軸受1つでは十分ではありません。.

円すいころ軸受をお勧めすることがよくあります。円すいころ軸受は、ラジアル荷重とアキシャル荷重を同時に受けるように設計されています。両方向のスラストに対抗するため、2個1組(背中合わせまたは対面)で配置するのが標準的な方法です。.

以下はベアリング選択のガイドです。.

| ギアタイプ | 一般的なベアリングタイプ | 理由 |

|---|---|---|

| スパーギア | 深溝玉軸受 | ラジアル荷重に優れ、コストパフォーマンスが高い。. |

| ヘリカルギア | 円すいころ軸受 | ラジアル荷重と高アキシャル荷重の組み合わせに対応。. |

つまり、スパーギアにはラジアル荷重用の軸受が必要です。ヘリカルギアには、ラジアル荷重とアキシャル荷重の両方を管理するために、円すいころ軸受のような堅牢なシステムが必要です。適切な選択は、ギアボックスの信頼性と長期性能の鍵です。.

平歯車が優れているのはどのような用途ですか?

平歯車は、シンプルさとコストが重視される場面で威力を発揮します。平行軸間の直線的な動力伝達の主力製品です。.

アキシャルスラストを排除した設計により、軸受要件とハウジング設計が簡素化される。そのため、多くの機械に最適です。.

主な選考基準

費用対効果

スパーギアは一般的にヘリカルギアよりも製造コストが低い。これは大量生産における大きな要因です。.

シンプルなデザイン

形状がシンプルなため、設計や設置が容易です。PTSMAKEでは、精密な公差で効率的に加工することができます。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| コスト | より低い | より高い |

| 軸スラスト | なし | プレゼント |

| シャフトアライメント | パラレルのみ | 平行と垂直 |

| 騒音レベル | より高い | より低い |

アプリケーション・ディープ・ダイブ

スパーギアとヘリカルギアの議論は、しばしば特定のアプリケーションの要求によって選択されます。スパーギヤは単なる予算的な選択肢ではなく、特定のシナリオでは技術的に優れた選択肢です。その直接的で効率的な動力伝達は、シンプルなシステムにおいては他の追随を許しません。.

シンプルなトランスミッション

洗濯機やミキサーを思い浮かべてほしい。これらの機器には、より高度なギアシステムの複雑さやコストなしに、信頼性の高いトルク伝達が必要です。平歯車はこれを完璧に提供します。平歯車は効率的に仕事をこなし、最終製品を消費者にとって手頃な価格に保ちます。.

容積式ポンプ

フルードパワー業界のお客様との経験上、精度は譲れません。ギヤポンプとして知られる噛み合い平歯車を使用したポンプは、ギヤの歯が作り出す一定の容積移動に依存しています。この設計は、油圧システムにとって重要な、脈動しない一貫した流れを保証します。ギアは精密でなければなりませんが、PTSMAKEではCNC加工を得意としています。これは、平歯車の単純な形状が複雑なものを凌駕する典型的なケースです。.

コンベアシステム

工場や倉庫のコンベアベルトは、安定した信頼性の高い動きを必要とします。騒音があまり気にならない中程度の速度で作動します。平歯車は、アキシャル荷重に対処するための追加コストと複雑さを伴わずに、ベルトを駆動するために必要なトルクを提供します。耐久性に優れているため、最小限のメンテナンスで長寿命を実現します。これは、生産ラインを円滑に稼動させるために非常に重要です。.

| 申し込み | スパーギア選択の主な理由 |

|---|---|

| 洗濯機 | 低コスト、シンプルさ |

| ギアポンプ | 正確 正変位12, 軸スラストなし |

| コンベヤベルト | 信頼性、費用対効果 |

| 電動工具 | 高トルク伝達、簡単な組み立て |

平歯車は、シンプルで費用対効果が高く、軸方向のスラストがないことが重要な用途に最適です。シンプルな変速機、ポンプ、コンベヤーなど、シンプルな動力伝達システムに最適で、信頼性と容易なメンテナンスを提供します。.

ヘリカルギヤはどのような用途で使われるのですか?

性能に妥協できない場合、ヘリカルギアは唯一の選択肢です。その設計は、滑らかで静かな動力伝達を必要とする用途に最適です。高速、高負荷環境について考えてみましょう。.

スパーギアでは太刀打ちできません。ヘリカルギアの歯が徐々に噛み合うことで、騒音と振動が減少します。そのため、特定の産業では欠かせないものとなっています。.

高性能アプリケーション

自動車用トランスミッション

自動車、特に電気自動車では、騒音の低減は非常に重要です。ヘリカルギアは、乗客に静かでスムーズな乗り心地を提供します。.

産業用ギアボックス

重機やタービンにとって、信頼性は重要です。ヘリカルギアは、より高い荷重と回転数に対応し、長期的な運転安定性を保証します。.

| 申し込み | 主な要件 | なぜヘリカルギアなのか? |

|---|---|---|

| 自動車 | 静かな動作 | 傾斜した歯が騒音と振動を低減。. |

| タービン | 高速パワー | スムーズなかみ合わせで高回転にも対応。. |

| インダストリアル | 高負荷容量 | 歯の接触が大きくなると、応力が分散される。. |

スパーギアとヘリカルギアの論争は、用途によって勝敗が決まります。スパーギアは効率的で製造が簡単な反面、高速では騒音が大きい。これは、歯と歯の接触が急激なためである。.

ヘリカルギアはこの問題を解決する。角度のついた歯が、ギアの面全体で徐々に噛み合う。これにより、パワーの伝達がよりスムーズで静かになります。PTSMAKEでのテストでは、騒音、振動、ハーシュネス(NVH)の大幅な低減が一貫して確認されています。.

エンジニアリングのトレードオフ

このスムーズな操作性は、トレードオフを伴う。角度のついた歯は 軸スラスト13, この力は、シャフトに沿ってギアを押し広げる力である。この力は、スラストベアリングのような適切なベアリングで管理されなければならない。.

これは設計に複雑さとコストを加えることになる。しかし、性能が最重要視される用途では、これは必要な技術的決断である。これを無視すると、早期の故障につながる可能性があります。.

アプリケーション別特典

| 特徴 | 自動車特典 | 産業利益 |

|---|---|---|

| スムーズな婚約 | 快適なドライビング。. | 機械の摩耗を軽減。. |

| 高速能力 | 最新のエンジンやEVに適している。. | 発電タービンには欠かせない。. |

| より大きな負荷容量 | 送電の信頼性の向上。. | ヘビーデューティーギアボックスの長寿命化。. |

PTSMAKEでは、これらのトレードオフを通してお客様をガイドします。適切なギアタイプを選択し、特定の用途に最適な性能と耐久性を保証するサポートシステムを設計するお手伝いをします。.

自動車用トランスミッションや産業用タービンのような高速・高出力システムには、ヘリカルギアが必須です。その設計は、軸方向のスラストを管理するという複雑さが加わっているにもかかわらず、スムーズで静かな運転を保証します。スパーギアは、このような要求の厳しい用途には騒音が大きすぎます。.

スパーギアとヘリカルギアの潤滑戦略はどのように違うのですか?

すべての歯車に潤滑が必要ですが、潤滑剤の選択は万能ではありません。スパーギアとヘリカルギアを比較した場合、戦略は大きく異なります。.

平歯車は、多くの場合、汎用の潤滑剤と相性が良い。その直歯のデザインは、主に転がり接触になります。これは、摩擦と熱の蓄積が少ないことを意味します。.

しかし、ヘリカルギアは、より多くの摺動運動をもたらす。これは、歯に角度がついているためです。この摺動運動は、接点に高い圧力と温度を発生させます。.

潤滑油の主な要因

| ギアタイプ | 主な連絡先 | 潤滑油の要件 |

|---|---|---|

| スパーギア | ローリング | 汎用、低粘度 |

| ヘリカルギア | スライディング&ローリング | 高粘度、EP添加剤 |

この違いは、長期的なパフォーマンスにとって非常に重要である。.

極圧添加剤の役割

ヘリカルギヤの摺動は、さまざまな潤滑を必要とする主な理由です。負荷がかかった状態でのこの摺動は、標準的な潤滑剤では常に対応できない課題を生み出します。それは大きな摩擦熱を発生させます。.

この熱は歯と歯の間の油膜を破壊する。この膜が破壊されると、金属と金属が接触し、擦り傷や早期摩耗につながります。これは、高負荷の用途でよく見られる故障モードです。.

これを防ぐために、ヘリカルギア用の潤滑油には特別な添加剤が必要になることが多い。そこで 極圧(EP)添加剤14 は譲れない。.

EP添加剤はいつ必要なのか?

顧客とのテストに基づき、EP添加剤の必要性は特定の条件下で明らかになる。.

| 動作状態 | スパーギヤ潤滑剤 | ヘリカルギア用潤滑油 |

|---|---|---|

| 低速、低負荷 | 標準ギアオイル | 標準ギアオイル |

| 高速、高負荷 | 標準ギアオイル | EP添加剤入りオイル |

| 衝撃荷重 | マイルドなEPが必要かもしれない | 堅牢なEP添加剤が必要 |

これらの添加剤は、ギア表面に保護化学層を形成します。この層は、油膜が損なわれたときの最後の防衛線として機能します。ギヤの歯が強い圧力で溶着するのを防ぎます。PTSMAKEでは、適切な潤滑剤戦略を提案するために、常に運転負荷を見直しています。.

どちらのギアタイプも潤滑を必要としますが、ヘリカルギアでは摺動力が高いため、EP添加剤を含む潤滑剤が必要になることがよくあります。この選択は、摩耗を防止し、特に高負荷下でのドライブトレインの信頼性を確保するために非常に重要です。.

両者のギアアライメント感度の比較は?

ギアのアライメントは、性能と寿命にとって非常に重要です。わずかなミスアライメントでも大きな問題を引き起こす可能性があります。.

ヘリカルギアは一般的にこの影響を受けやすい。その角度のついた歯は、正確な位置決めを必要とします。.

これがないと、負荷が均等に分散されない。これは騒音、振動、早期故障につながる。なぜこのようなことが起こるのかを探ってみよう。.

| ギアタイプ | アライメント感度 | 主な理由 |

|---|---|---|

| スパーギア | 感度が低い(平行に) | 歯面に沿ったフルラインコンタクト。. |

| ヘリカルギア | より敏感 | 角度のついた接触には、完璧なシャフトの平行度が必要です。. |

シャフトアライメントの重要性

どのようなギアシステムにおいても、完璧なシャフトアライメントが目標です。しかし、現実には小さなずれは常に存在します。各ギアタイプがこの不完全性をどのように処理するかが、スパーギア対ヘリカルギアの議論における重要な要素です。.

ヘリカルギアの感度について

ヘリカルギアは、歯が徐々に噛み合うことで、滑らかで静かな動作を実現します。接触は歯の一端から始まり、その面を横切って移動します。.

この緩やかな接触は長所でもあるが、短所でもある。シャフトがずれていると、歯の一部分に荷重が集中する。その結果、局所的な圧痛点、つまり 応力集中15, 摩耗や孔食の加速につながる。.

PTSMAKEの仕事では、ヘリカルギヤセットが小さな組み立てミスによって早期に故障するのを目にしてきました。その結果生じる不均一な摩耗パターンは、明らかにアライメントに問題があることを示しています。.

| ミスアライメントタイプ | ヘリカルギアへの影響 | 平歯車への影響 |

|---|---|---|

| パラレル | 高い。歯先に荷重が集中する。. | 中程度。まだラインコンタクトを維持しているが、ムラがある。. |

| アンギュラー | 非常に高い。コンタクトパターンと荷重を大きく変える。. | 高い。エッジに負荷がかかり、応力が高くなる。. |

スパーギアの赦し

平歯車は、歯がまっすぐなので、シャフトの平行方向のわずかなズレに寛容です。負荷は歯面全体に分散されます。.

免疫があるわけではないが、すぐに致命的な故障を起こすことなく、小さな欠陥には耐えることができる。しかし、角度のズレは依然として大きなダメージを与える。.

要約すると、ヘリカルギアは組み立てに高い精度が要求される。滑らかな作動を提供するその設計は、ミスアライメントに対してより敏感になります。平歯車は、特に平行軸の狂いに対してより高い許容範囲を提供し、用途によってはより堅牢になります。.

動作速度はそれぞれの用途をどのように制限するのか?

スパーギアとヘリカルギアのどちらかを選択する場合、運転速度は非常に重要な要素です。騒音、振動、システム内の動的負荷に直接影響します。.

平歯車には実用的な速度制限がある。その直線的な歯のデザインは、噛み合い時に急激な全線接触を引き起こす。このため、速度に比例して衝撃力が増大する。.

これは、スパーギアとヘリカルギアの議論における重要な考慮事項である。以下は、速度に関する特性の簡単な比較である。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| スピード適性 | 低~中程度 | 高い |

| スピード時のノイズ | 高い | 低い |

| メッシュへの影響 | 重要 | 最小限 |

スパーギヤが高速で騒音や振動を発生させるのは、この急激な噛み合いのためである。.

スパーギアによるスピードへの挑戦

高速回転における平歯車の核心的な問題は、その形状にある。歯の面全体が一度に噛み合う。これは、小さな急激なハンマリング効果だと考えてください。ギアの回転が速くなると、こうした衝撃はより頻繁に、より強力になります。.

これは大きな意味を持つ。 動的負荷16, この振動はギアの歯にストレスを与え、可聴ノイズを発生させます。ある回転速度を超えると、この振動はシステム全体の信頼性と性能を損なう可能性がある。そのため、実用的な回転数制限が設けられている。.

ヘリカルギアが高速で優れている理由

ヘリカルギアはこの制限をエレガントに克服している。歯に角度がついているため、接触は歯の一端から始まり、歯面を滑らかに横切って進みます。この緩やかな噛み合いにより、平歯車特有の衝撃力を排除している。.

このスムーズな噛み合いにより、静粛性と振動の大幅な低減を実現しています。PTSMAKEで扱うプロジェクトでは、この品質により、自動車用トランスミッションや精密産業機械のような高速回転を必要とする用途では、ヘリカルギアがデフォルトの選択肢となっています。.

| 速度範囲 | 好みのギアタイプ | 主な正当化理由 |

|---|---|---|

| 低~中程度 | スパーギア | シンプルさとコスト効率。. |

| 高い | ヘリカルギア | スムーズで静かな動作と信頼性。. |

このエンゲージメントの根本的な違いが、彼らのアプリケーションレンジを際立たせている。.

スパーギアは、急激な歯の噛み合いによる衝撃力と騒音のため、速度が制限されます。ヘリカルギアは、緩やかな噛み合いにより、滑らかで静かな動作が可能であり、信頼性と低騒音が重要な高速用途に不可欠です。.

用途に合ったギアタイプを選ぶには?

適切なギアを選ぶには、構造化されたプロセスが必要です。単に一つのスペックについてだけではありません。いくつかの重要な要素のバランスを取る必要がある。.

こうすることで、最終的な選択がすべての性能目標を満たすようになる。私は常に、主要なアプリケーションの要件から始めます。.

主要な意思決定要因

明確な枠組みは、コストのかかるミスを防ぐ。決断を下す前に、以下の5つの重要な分野を考慮してください。それぞれがギアの適性に影響する。.

| ファクター | 説明 |

|---|---|

| 速度 (RPM) | 必要な運転回転速度。. |

| トルク | ギアが伝達しなければならない回転力。. |

| 騒音レベル | 運転中の音の許容レベル。. |

| 予算 | コンポーネントのコスト制約。. |

| スペースの制約 | ギアシステムに使用可能な物理的スペース。. |

段階的な選考フレームワーク

PTSMAKEでは、体系的なプロセスを通じてパートナーを導きます。それは主要な要件を定義することから始まります。これにより、性能と製造性の両方において正しいギアが選択されることが保証されます。.

一般的な出発点は、スパーギアとヘリカルギアの選択です。スパーギアは、中程度の速度で効率的かつ費用対効果が高い。ヘリカルギアは滑らかで静かなので、高速回転や騒音に敏感な用途に最適です。.

しかし、決断がそれほど単純であることはめったにない。様々なタイプのギアが全ての基準においてどのように機能するかを考慮する必要があります。また、精密な用途では、以下のような要素も考慮する必要があります。 バックラッシュ17, これは非常に重要なことだ。.

ギア選択の決定マトリックス

私たちはよく顧客と意思決定マトリックスを使います。このツールは、異なるギアタイプ間のトレードオフを視覚化するのに役立ちます。このツールは、最良の解決策を導き出すための、データに基づいた明確な道筋を示してくれます。.

| ギアタイプ | 速度評価 | トルク容量 | 騒音レベル | 相対コスト | 効率性 |

|---|---|---|---|---|---|

| スパー | ミディアム | ミディアム | 高い | 低い | 非常に高い |

| ヘリカル | 高い | 高い | 低い | ミディアム | 高い |

| ベベル | ミディアム | ミディアム | ミディアム | 高い | 高い |

| ワーム | 低い | 非常に高い | 非常に低い | ミディアム | ロー・ミディアム |

このマトリックスは出発点です。個々の用途によって適切なバランスが決まる。.

構造化された決定フレームワークは、ギア選択を簡素化します。速度、トルク、騒音、予算、スペースなどの要件を評価することで、特定のニーズに最適なギアタイプを体系的に特定することができ、当て推量を避け、信頼性の高い性能を確保することができます。.

ギアに適した素材を選ぶには?

適切なギア材質を選択することは非常に重要な決定です。それは、製品の性能、寿命、全体的なコストに直接影響します。お客様の用途に特化した要求が、選択の指針にならなければなりません。.

負荷、速度、使用環境などの要素について考えてみましょう。自動車トランスミッション用の高トルクスチールギアと、オフィスプリンター内の低騒音プラスチックギアでは、ニーズが大きく異なります。.

ここでは、その概要を簡単に説明する:

| 素材カテゴリー | 主な利点 | 一般的な使用例 |

|---|---|---|

| 合金鋼 | 高い強度と耐久性 | 自動車用トランスミッション |

| プラスチック | 低ノイズと耐腐食性 | 事務機器、医療機器 |

| 青銅合金 | 低摩擦・適合性 | ウォーム・ギア・ドライブ |

このガイドは、あなたのプロジェクトのためにこれらのオプションをナビゲートするのに役立ちます。.

実用的な素材選びのガイドを深掘りしてみよう。最良の選択は常に性能と予算のバランスをとることです。PTSMAKEでは、このバランスを見つけるために、作戦部隊と環境を分析することから始めることが多い。.

高応力作業用合金鋼

高い強度と耐久性を求めるなら、スチールが最適な素材です。スパーギアであれヘリカルギアであれ、高荷重と摩耗に非常によく対応します。また、熱処理によってその特性を大幅に向上させることができます。.

| 合金鋼 | 最適 | 主な特徴 |

|---|---|---|

| 4140スチール | 高トルク&タフネス | 貫通硬化能力 |

| 8620スチール | 衝撃と表面摩耗 | ケース硬化に最適 |

特殊用途向けプラスチック

プラスチックを過小評価してはいけない。騒音、腐食、外部潤滑の必要性といった一般的な問題を解決します。私たちのテストによれば、これらの要素が重要な軽負荷の用途には理想的です。.

ユニークな トライボロジー特性18 プラスチックは、多くのモダンなデザインに欠かせない。.

人気のプラスチック・オプション

- デルリン(アセタール): 低摩擦と優れた寸法安定性で知られています。精密可動部品におすすめです。.

- ナイロンだ: 強靭で耐薬品性に優れている。騒音や振動の減衰にも優れている。.

低摩擦嵌合用ブロンズ

青銅合金は、ある種の歯車には古典的な選択です。特にスチールウォームと組み合わせるウォームホイールによく使われます。この材料の組み合わせは、非常に低摩擦で、高荷重下でのカジリを防ぎます。.

適切なギア材質の選択はトレードオフです。スチールは高負荷に耐える強度を提供します。プラスチックは静かで耐腐食性があり、軽作業に適しています。青銅は特定の低摩擦用途に優れています。重要なのは、お客様の用途特有の要求に材料を適合させることです。.

ノイズの多い平歯車ドライブを静粛性のためにどのように再設計しますか?

ノイズの多い平歯車ドライブは、一般的なエンジニアリングの課題です。最も効果的な解決策は、多くの場合、完全な再設計を伴います。単に部品を交換するだけでは十分ではありません。.

ノイズの多いスパーギヤをヘリカルギヤに交換します。この変更により、騒音は大幅に減少します。しかし、システム全体を慎重に再設計する必要があります。.

重要なのは、スパーギアとヘリカルギアの違いを理解することです。ヘリカルギアは、角度のついた歯が徐々に噛み合うため、作動音が静かです。.

| ギアタイプ | 婚約 | 騒音レベル |

|---|---|---|

| スパーギア | 突然 | 高い |

| ヘリカルギア | 徐々に | 低い |

この再設計には、ジオメトリー、ベアリング、ハウジングの変更が含まれる。.

静粛性のためにドライブを再設計するとき、私たちは単純なギアの交換にとどまりません。スパーギアからヘリカルギアへの移行は、基本的なエンジニアリングの変更です。それは機械アセンブリ全体に影響を与えます。.

ギアジオメトリーの再計算

最初のステップはギア形状の再計算だ。ねじれ角を導入することで、すべてが変わります。よりスムーズで、より緩やかな歯のかみ合わせが生まれます。これが騒音低減の主な理由です。接触を最適化し、摩耗を最小限に抑えるために、圧力角と歯形を調整しなければなりません。.

新しいベアリングの指定

スパーギアは主にラジアル荷重を発生させます。はすば歯車は、歯に角度があるため、ラジアル荷重とラジアル荷重の両方を発生させます。 軸スラスト19. .この新しい力を管理しなければならない。標準的なボールベアリングは故障する可能性があります。円すいころ軸受やアンギュラコンタクトベアリングなど、スラスト荷重に対応できる軸受を指定する必要があります。.

ハウジングの改造

新しいベアリングとスラスト力には、ハウジングの改造が必要です。ハウジングは、新しいベアリングの配置をサポートするのに十分な剛性を持たなければなりません。また、荷重によるシャフトのたわみを防止する必要があります。PTSMAKEでは、正確なアライメントと長期的な信頼性を確保するために、ハウジングを再設計することがよくあります。.

| デザイン面 | 平歯車駆動 | ヘリカルギアの再設計 |

|---|---|---|

| 一次負荷 | ラジアル | ラジアル&アキシャル |

| ベアリングタイプ | シンプルなボールベアリング | テーパー/アンギュラコンタクト |

| 住宅 | 標準剛性 | スラスト強化 |

| ノイズ | 高い | 低い |

静かな運転を実現するヘリカルギアへの変更は、単なる交換ではありません。新しいジオメトリー、スラストを処理するための特殊なベアリング、改良されたハウジングを含む包括的な再設計です。これにより、真に静かで信頼性の高いシステムが実現します。.

ギア設計を最小重量に最適化するには?

航空宇宙のような重要な用途では、1グラム1グラムが重要だ。高度な戦略が不可欠です。私たちは、最小限の重量を達成するために、基本的な設計の枠を超えています。.

高性能素材

高強度鋼合金やチタンのような素材を選ぶことが最初のステップです。これらは強度対重量比に優れています。.

高度な熱処理

窒化や浸炭のような処理は、ギアの表面を硬化させます。これにより、負荷容量が増加します。同じ仕事をするために、より小さく、より軽いギアが可能になります。.

ギアブランクの最適化

ギアブランクのウェビングアウトは重要なテクニックだ。私たちは戦略的にギヤ本体から材料を取り除きます。これにより、重要な歯の部分に影響を与えることなく重量を減らすことができます。.

| 戦略 | 体重への影響 | 考察 |

|---|---|---|

| 先端材料 | 高い | 高い材料費 |

| 熱処理 | ミディアム | 追加プロセスステップ |

| ウェビング | 高い | 複雑な機械加工 |

高度な重量最適化には、総合的なアプローチが必要です。材料科学、熱処理、インテリジェントな幾何学設計を組み合わせることで、強度と驚異的な軽さを兼ね備えたギアを生み出すのです。.

ギアのコア構造の最適化

ギヤブランクのウェビングアウトは、科学というより芸術です。それは、ギアの中心ディスクから材料のポケットを機械加工することを含みます。これにより、必要でない質量を取り除きます。目標は、スポークのような、あるいは網状の構造を作ることです。これにより、剛性を維持しながら重量を大幅に削減することができる。PTSMAKEの過去のプロジェクトでは、この方法で大幅な軽量化を達成しました。.

| ギアタイプ | 相対重量 | 複雑さ |

|---|---|---|

| ソリッドブランク | 100% | 低い |

| ウェブド・ブランク | 60-75% | 高い |

歯の形状と強度

ブランクだけでなく、歯形の修正も重要です。を追加するような微妙な調整が重要です。 戴冠20 は、わずかなミスアライメントがあっても、荷重が歯面に均等に分散されることを保証します。これにより、歯端での応力集中を防ぐことができます。.

このように荷重配分が改善されるということは、ギアがより大きなストレスに対応できるということです。従って、最初からより小さく、より軽く設計することができるのです。この原理は、スパーギアとヘリカルギアの議論において重要な考慮点です。このような設計上の工夫と優れた材料や熱処理を組み合わせることで、私たちは要求の厳しい産業向けにトップクラスの軽量ギアを提供しているのです。.

最小重量の最適化には、高強度材料の使用と高度な熱処理が必要です。ギヤブランクのウェビングアウトや歯形の変更などのスマートな設計は、ギヤの構造的完全性や性能を損なうことなく、必要でない質量を取り除きます。.

スチール製ではなく、あえてプラスチック製の平歯車を選ぶのはどんな場合ですか?

鋼鉄が常に優れていると考えるのは簡単だ。鋼鉄の方が強いと思いがちだ。しかし、強度だけが要因ではありません。多くの用途において、プラスチック平歯車はよりスマートで効率的な選択です。.

これは、優先順位が変わるときに特に当てはまる。低騒音、自己潤滑性、耐食性について考えてみよう。このような場合、プラスチックはしばしば金属よりも優れています。コスト面も大きな要因です。.

| 特徴 | プラスチックギアの利点 | スチールギアの利点 |

|---|---|---|

| ノイズ | 非常に低い | 高い可能性 |

| 潤滑 | 自己潤滑性 | 外部潤滑剤が必要 |

| コスト | 特に数量が多いほど低くなる | 高い材料費と加工費 |

| 重量 | 軽量 | 重い |

強さを超えて:用途に応じた選択

PTSMAKEの仕事では、クライアントの素材選びを指導する。それは、素材を現実の環境にマッチさせることです。純粋な強さは往々にしてやりすぎです。.

オフィス・家電

プリンターやスキャナーを考えてみよう。これらの機器はオフィスや家庭に置かれている。これらは静かに動く必要がある。スチール製のギアでは騒音が大きすぎる。.

プラスチック製の平歯車が最適だ。ほとんど静かに作動する。また、紙を汚したり電子機器にダメージを与えるグリスも必要ない。その優れた点は トライボロジー特性21 メンテナンスなしで長寿命を保証する。.

腐食リスクのある環境

水や化学薬品の近くで使う装置はどうだろう?スチール製のギアではすぐに錆びて故障してしまう。ステンレス鋼という選択肢もあるが、高価だ。.

プラスチック・ギアはもともと腐食の心配がない。そのため、食品加工機器、医療機器、アウトドア製品に最適です。スチールでは不可能な信頼性の高い性能を発揮します。このような用途でスパーギアとヘリカルギアを比較した場合、長寿命のためにはギアの種類よりも材質の方が重要な場合が多いのです。.

| アプリケーションエリア | プラスチックの主な利点 |

|---|---|

| オフィスプリンター | 低騒音、潤滑不要 |

| 医療機器 | 滅菌可能、耐腐食性 |

| 食品加工 | 耐薬品性、汚染なし |

| おもちゃ&ガジェット | 低コスト、軽量、安全 |

まとめると、スチールよりプラスチックを選ぶのは妥協の問題ではない。戦略的な決断なのです。高トルクや極端な強度が主な要件ではない用途では、費用対効果、低騒音、メンテナンスフリーを優先します。.

平歯車をヘリカルギアに置き換えた場合の効率への影響を分析する。.

よりスムーズな動作イコール高い効率というのが一般的な考え方です。しかし、スパーギアとヘリカルギアの議論では、必ずしもそうではありません。.

ヘリカルギアは、より静かで緩やかなかみ合わせを提供する一方で、その角度のついた歯が独特の動きをもたらします。これにより、作用する力が変わります。.

非効率の源

主な違いは、歯と歯の接触のタイプにある。これは設計技術者にとっては微妙だが重要なポイントである。.

| ギアタイプ | プライマリー・コンタクト・モーション | 結果 |

|---|---|---|

| スパーギア | ローリング/スライディング | ダイレクト・パワー・トランスファー |

| ヘリカルギア | スライディングの増加 | よりスムーズだが、摩擦が大きい |

歯面に沿ったこの増加した摺動作用が鍵である。スパーギアと比較すると、摩擦と熱の発生が若干多くなります。.

摩擦と力の深い考察

このトレードオフを分解してみよう。平歯車の歯は、大部分が転がり、一部が滑るような動きで噛み合う。これは動力を伝達する非常に効率的な方法である。.

ヘリカルギアは、その螺旋角により、歯がスライドして噛み合う。この連続的な滑り接触は、騒音と衝撃荷重を低減し、大きな利点となる。.

しかし、この摺動運動は、主に平歯車の転がり接触よりも大きな摩擦を生み出します。私たちの内部テストによると、これは、アプリケーションと潤滑に応じて、通常1-3%の範囲で、わずかな効率低下をもたらす可能性があります。.

トレードオフを理解する

ヘリカルデザインはまた、ギアの軸に平行な力を生み出す。これは 軸スラスト22 は、適切な軸受によって管理されなければなりませんが、軸受はそれ自身の摩擦損失をシステムにもたらす可能性があります。選択は必ずしも単純ではない。.

| 特徴 | スパーギア | ヘリカルギア |

|---|---|---|

| オペレーション | もっと大きく | より静かに、より滑らかに |

| 歯の接触 | ラインコンタクト | 段階的な関与 |

| 効率性 | 非常に高い | やや低い |

| アキシアル荷重 | なし | はい |

PTSMAKEでは、このような微妙な点をお客様と一緒に分析することがよくあります。適切なギアタイプの選択は、騒音レベル、負荷容量、最大効率など、アプリケーションの特定の優先順位に完全に依存します。.

ヘリカルギアは、よりスムーズで静かな性能を提供する。しかし、その角度のついた歯は、摺動摩擦を増加させます。これは、平歯車のより直接的な転がり動作と比較して、わずかではありますが、重要な効率のトレードオフを生み出します。.

PTSMAKEで専門的なスパー&ヘリカルギアソリューションを入手

精密歯車ソリューションの準備はできていますか?PTSMAKEのカスタム平歯車とヘリカルギアは、お客様の厳格な基準に合わせて設計されています。今すぐRFQを送信し、信頼できるコミュニケーション、厳しい公差、迅速なリードタイム、そしてお客様の成功への真のコミットメントを体験してください。.

インボリュート歯形全体を定義する上で、この円が果たす重要な役割を理解してください。. ↩

最適なギアシステム設計と寿命のために、この力をどのように管理するかを学びます。. ↩

この重要な幾何学的特徴が、力の配分とギアの効率にどのような影響を与えるかを学んでください。. ↩

ギアシステムにおいて、異なる力ベクトルがどのように組み合わされるかを深く掘り下げて探る。. ↩

ギア形状が性能に与える影響については、詳細ガイドをご覧ください。. ↩

この機械的特性がギヤシステムの振動と騒音レベルにどのように影響するかを理解する。. ↩

ヘリカル歯のプログレッシブ・コンタクト・ラインが、いかにスムーズで静かなパワー伝達を実現するかをご覧ください。. ↩

この力がギヤの設計にどのような影響を与えるのか、また、この力を効果的に管理するためにはどのようなベアリングが必要なのかを理解してください。. ↩

表面応力解析がギアの早期破損を防ぐ方法を理解する。. ↩

この力がギアの設計や適切なベアリングの選択にどのように影響するかを理解する。. ↩

この力がギアの設計と寿命にどのような影響を与えるかを学ぶ。. ↩

これらのポンプが精密な歯車機構を利用して、どのように流体を極めて正確に移送しているかをご覧ください。. ↩

この力を計算し、設計で管理する方法を学んでください。. ↩

これらの化学添加剤が、極端な荷重下でのギアの致命的な故障をどのように防ぐかをご覧ください。. ↩

応力集中が材料疲労と部品寿命にどのように影響するかを学びます。. ↩

これらの変動する力がギアの寿命とシステム性能にどのように影響するかを理解する。. ↩

ギヤのバックラッシと、高精度CNC加工アプリケーションでバックラッシを最小限に抑える方法について詳しく説明します。. ↩

摩擦、摩耗、潤滑の特性がギアの性能と寿命を決定することを学びましょう。. ↩

この力がギアの設計やベアリングの選択にどのような影響を与えるかを理解し、最適なパフォーマンスを実現します。. ↩

この微妙な歯の修正によって、ギアのかみ合わせが劇的に改善され、運転寿命が延びることをご覧ください。. ↩

摩擦、摩耗、潤滑がギア材料の性能にどのような影響を与えるかについて詳しくご覧ください。. ↩

この力がベアリングの選択やシステム設計にどのように影響するかを理解する。. ↩