適切な鋳造方法を見つけることは、製造プロジェクトのタイムラインと予算を左右します。多くのエンジニアがこの選択に苦慮しており、生産量の要件や材料の仕様に対して間違ったプロセスを選択すると、コストが急騰するのを目の当たりにしています。.

砂型鋳造は、様々な合金で複雑な部品をフレキシブルに少量生産するために、消耗品の砂型を使用します。一方、ダイカスト鋳造は、優れた表面仕上げと寸法精度で大量生産するために、再利用可能な鋼鉄製の金型に高圧で溶融金属を注入します。.

この決定は、プロトタイプのタイムラインから最終的な生産コストまで、すべてに影響します。どのプロセスがあなたの特定のプロジェクト要件に合うかを決定する、基本原則、実際的な制限、経済的なトレードオフについて説明します。.

砂型鋳造の基本原理は何ですか?

砂型鋳造の核となるアイデアは、シンプルでありながら強力だ。砂に空洞を作り、そこに溶けた金属を流し込む。砂は鋳型の役割を果たす。.

パターンの役割

まず、最終的な部品のレプリカであるパターンを砂に押し込む。これにより、鋳型の形状が作られる。.

主要コンポーネント

このプロセスは、いくつかの重要な要素が完璧に連動することに依存している。重力は金型を満たす原動力である。.

| コンポーネント | 機能 |

|---|---|

| 砂 | 金型キャビティを形成する |

| バインダー | 砂粒をまとめる |

| パターン | 砂の中に形を作る |

| 溶融金属 | 空洞を埋めて部品を形成する |

この方法は古くからあるが、現在でも非常に効果的である。.

プレー中の物理学

プロセス全体は、基本的な物理学にかかっている。重力は溶けた金属を砂型の空洞の細部まで引き込む。砂は、金属の重量と熱の下でその形状を保持するのに十分な強度を持たなければなりません。そこで重要なのがバインダーです。.

同時に、金型は "呼吸 "する必要がある。高温の金属がキャビティを満たすと、ガスが発生します。これらのガスは抜けなければならず、抜けなければ最終的な鋳造品に欠陥を生じさせることになる。これは砂型鋳造とダイカスト鋳造の議論における重要な違いであり、重力の代わりに圧力が使われます。.

砂の特性が重要な理由

砂の粒度と形状は非常に重要です。砂の粒度と形状は、最終部品の表面仕上げと鋳型に直接影響します。 透過性1. .粒子が細かいと表面は滑らかになるが、ガスが抜けにくくなる。.

PTSMAKEでは、これらの要素をバランスさせるために、しばしば顧客と協力しています。それは、特定の金属と部品の形状に適した砂の組成を見つけることです。.

| プロパティ | 鋳造への影響 |

|---|---|

| 粒度 | 表面仕上げと浸透性に影響 |

| バインダー・タイプ | 金型の強度と崩壊性を決定する |

| 含水率 | ガス発生と金型の安定性に影響 |

キャスティングを成功させるには、こうした細部を正しく把握することが不可欠だ。.

砂型鋳造の基本原理は、砂をベースとした鋳型を使い、パターンでキャビティを作り、重力で溶融金属を充填することです。砂とバインダーの特性は、最終的な部品の品質をコントロールするために非常に重要です。.

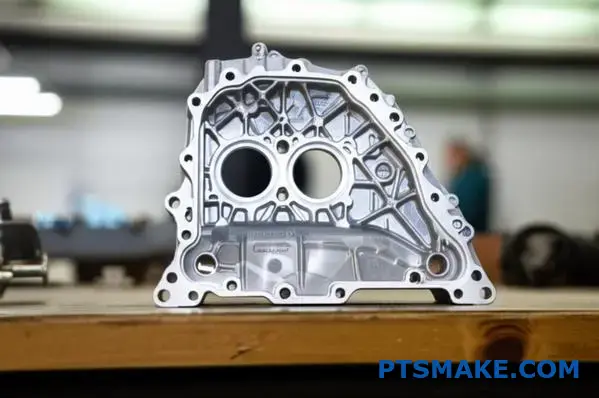

ダイカストの基本原理とは?

ダイカストの基本原理はシンプルでありながら強力です。金型と呼ばれる鉄の型に溶けた金属を注入します。.

決定的な要素は、非常に高い圧力を使用することである。この力こそが、ダイカスト鋳造と他の方法を真に分けるものである。.

プレッシャー:ゲームを変える

重力送り方式とは異なり、この強烈な圧力によって、金属は鋳型の細部まで押し込まれます。これは、砂型鋳造とダイカスト鋳造の比較における決定的な違いです。これにより、完全かつ迅速な充填が保証されるのです。.

| 特徴 | ダイカスト | 重力鋳造 |

|---|---|---|

| 原動力 | 高圧 | 重力 |

| 充填速度 | 非常に速い | 遅い |

| 金型材料 | 金型 | 砂、石膏 |

圧力が最終的なパーツを形成する

高圧は単に金型を満たすだけではありません。プロセスのスピード、精度、そして最終的な部品の品質を根本的に決定します。ダイカストの主な利点を支えるエンジンなのです。.

スピードと精度を引き出す

圧力はミリ秒単位で溶融金属を注入する。この迅速な充填が重要です。金型が完全に充満する前に金属が凝固するのを防ぎます。これにより、信じられないほど薄い壁の部品を作ることができるのです。.

PTSMAKEの過去のプロジェクトでは、この能力は複雑な電子筐体や軽量の自動車部品に不可欠でした。.

素材特性の向上

強い圧力と急速な冷却の組み合わせにより、非常に微細で緻密な材料構造が形成される。このプロセスにより、優れた機械的特性と望ましい グレイン・リファイン2. .その結果、金型から取り出してすぐに、より強く耐久性のある部品ができる。.

この表は、圧力が主要部品の特性にどのような影響を与えるかを分類したものです。.

| 特徴 | 高圧インパクト | 低圧/重力衝撃 |

|---|---|---|

| 壁厚 | 非常に薄くできる(1mm未満) | より厚いセクションが必要 |

| 表面仕上げ | 滑らかでネットに近い形状 | より粗く、より仕上げが必要 |

| 多孔性 | 力による最小化 | ボイドのリスクが高い |

| 詳細レプリケーション | 素晴らしい。 | ディテールの忠実度が低い |

核となる原理は高圧です。これはダイカスト鋳造を重力鋳造法と区別するもので、ダイカスト鋳造のスピード、精度、最終部品の優れた機械的特性の直接の原因となっています。.

なぜ砂型鋳造は「消耗型」なのか?

消耗品」という言葉は無駄に聞こえるかもしれません。しかし砂型鋳造では、それがユニークなデザインの可能性を引き出す鍵になるのです。この工程は、それぞれの鋳型に対して1回限りのものです。.

溶けた金属が冷えて固まれば、鋳型は役目を終えたことになる。部品を取り出すには、砂型をバラバラにしなければならない。それ以外に方法はない。この破壊的なステップがプロセスの基本です。.

奪還の瞬間

最終的な金属部品を回収する唯一の方法は、それを形成した砂型を破壊することである。これは通常、揺さぶりや振動によって行われる。.

| ステージ | カビの状態 | キャスティング状況 |

|---|---|---|

| 回収前 | 無傷で、模様の周りに砂が詰まっている | 金型内で固化 |

| 回収後 | 緩い砂に砕ける | 解放、仕上げの準備 |

この砂はしばしば再生され、処理され、新しい鋳型を作るために再利用される。.

使用済み金型の現実

核心的な意味は単純明快で、1部品につき1つの金型ということだ。これは製造効率とコスト、特に大量生産に直接影響する。永久金型方式に比べ、より遅く、より労働集約的なサイクルとなる。.

私たちが考えるとき 砂型鋳造 vs ダイカスト, その差は歴然としている。ダイカスト鋳造では、耐久性のあるスチール製の金型を使用するため、数千個の部品を素早く製造することができます。砂型鋳造では、1つ1つの部品に新しい金型が必要です。.

| 特徴 | 砂型鋳造(消耗品) | ダイカスト(常設) |

|---|---|---|

| 金型の再利用性 | なし | 高(数千サイクル) |

| 生産スピード | 遅い | 非常に速い |

| 金型費用 | 低い | 高い |

| 部品の複雑さ | 高い(内部機能) | 限られた内部機能 |

破壊の優位性

では、なぜ破壊的プロセスを選ぶのか?答えは設計の自由度です。金型が破壊されるため、複雑な内部形状を設計できるのです。.

私たちはこれを砂中子を使って実現しています。これは、メインの鋳型の内側に置かれた、固まった砂の形状です。金属が中子の周囲を流れ、中空部分や複雑な内部形状を作り出します。鋳造後、中子は分解され、鋳型の残りの部分と一緒に取り出されます。このレベルの複雑な内部構造は、永久鋳型では不可能なことが多い。金型材料の 透過性3 また、ガスを逃がし、欠陥を防ぐ。.

要するに、砂型の消耗品としての性質は、その最大の限界であると同時に最大の強みでもある。スピードと引き換えに、驚異的な設計の柔軟性が得られるのだ。.

消耗品の砂型は、部品を取り出すたびに破壊される。これは、毎回新しい金型が必要になるため、生産速度が遅くなることを意味する。しかし、この工程はまさに、複雑な内部設計に砂中子を使用することを可能にし、幾何学的な自由度を大幅に提供します。.

ダイカストが「永久金型」プロセスである理由は?

パーマネントモールド鋳造の「パーマネント」は金型そのものに由来する。これらの金型は使い捨てではない。精密工具なのだ。.

頑丈な工具鋼から作られており、莫大な熱と圧力に耐えることができる。そのため、非常に高い再利用性があります。.

ひとつの金型が、交換や大がかりな修理が必要になるまでに、何千、あるいは何百万もの同じ部品を生産することがある。.

この長寿命が経済性の中心となっている。初期の金型費用は高いが、部品当たりのコストは非常に低くなる。.

| コスト係数 | ダイカスト金型 | 部品単価(大量生産) |

|---|---|---|

| 投資 | 高い | 非常に低い |

コア経済のトレードオフ

高額な初期金型費用は、しばしば第一に考慮される。これは、慎重なプロジェクト評価を必要とする重要な資本支出です。PTSMAKEでは、クライアントがこれを分析するお手伝いをします。.

重要なのは、損益分岐点量を計算することです。これは、部品単価の低さによる節約額が、最終的に金型の初期投資額を上回るポイントです。.

この経済モデルは、他の方法とは根本的に異なります。砂型鋳造とダイカスト鋳造を比較する場合、どのようなプロジェクトでも財務構造が大きな決め手となる。.

砂型鋳造は金型費が非常に安い。しかし、部品を作るたびに新しい砂型が破壊される。つまり、部品あたりの人件費と材料費は高いままなのです。.

さらに、砂型鋳造では、部品間の一貫性がより変化する可能性があります。ダイカスト鋳造は、製造工程全体にわたって精度を維持し、下流工程の品質問題とコストを削減します。.

金型のコストは、効率性と再現性への投資である。という財務プロセスを通じて 償却4, しかし、その大きな初期費用は何百万もの部品に薄く分散され、最終的な部品は非常に費用対効果の高いものとなる。.

| 特徴 | ダイカスト | 砂型鋳造 |

|---|---|---|

| 金型費用 | 非常に高い | 非常に低い |

| 工具寿命 | 100,000サイクル以上 | 1サイクル(金型) |

| 部品単価 | 体積とともに減少 | 比較的一定 |

| 最適 | 大量生産 | プロトタイプ、少量生産 |

スチール製ダイの永続性は、明確な経済的トレードオフを生み出します。高い初期投資は、規模が大きくなれば部品当たりのコストが極めて低くなることで正当化され、大量生産、高精度製造のための優れた選択肢となります。.

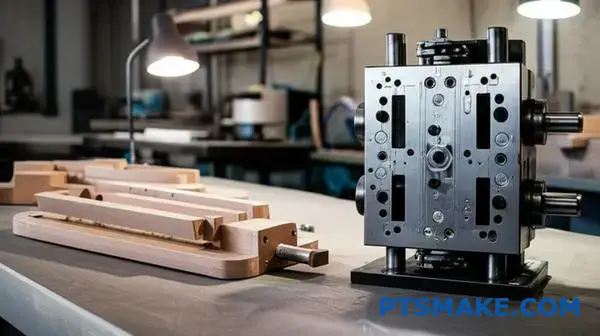

砂型鋳造とダイカストでは、各工程の金型リードタイムはどのように比較されますか?

砂型鋳造とダイカスト鋳造を比較する場合、時間は非常に重要な要素です。金型のリードタイムの違いは、最も重要な違いのひとつです。.

砂型鋳造の金型(パターン)は、非常に早く準備することができる。多くの場合、数日から数週間です。これは大きな利点です。.

対照的に、ダイカスト鋳造には硬化鋼の金型が必要だ。これらは複雑で、製造には数ヶ月かかる。この長い時間軸は、どのプロジェクトにとっても重要な考慮事項です。.

金型リードタイム一覧

| キャスティング方法 | 金型タイプ | 一般的なリードタイム |

|---|---|---|

| 砂型鋳造 | パターン(木製、プラスチック製) | 1-3週間 |

| ダイカスト | 硬化鋼ダイ | 8-16週 |

この歴然とした違いは、プロジェクトのスケジュールと柔軟性に直接影響する。.

理解する なぜ これらのスケジュールの違いは、正しい選択をするための鍵となる。その理由は、材料と製造の複雑さにあります。これは、PTSMAKEで顧客とよく話し合うトピックで、製造と発売の期限を合わせるためです。.

砂型鋳造パターンのシンプルさ

砂型鋳造パターンは、木材、プラスチック、アルミニウムから作られることが多い。CNC機械加工や3Dプリントなど、簡単な方法で作ることができる。このプロセスは簡単で速い。この速さが、砂型鋳造をプロトタイピングに最適なものにしている。設計をテストするための物理的な部品を素早く手に入れることができます。砂型鋳造は、金型製作に長時間かかるのが現実的でない少量生産にも最適です。.

ダイカスト金型の複雑さ

ダイカスト金型はまったく異なる。高強度で硬化した工具鋼のブロックから機械加工されます。この工程には、大規模なCNC機械加工、熱処理、精密な仕上げが必要です。金型は、膨大な圧力と高温に何千回も耐えなければなりません。このエンジニアリングと製造の労力は相当なもので、リードタイムはかなり長くなる。時間とコストの初期投資は、その費用に必要なものを意味する。 償却5 経済的であるためには、大量生産が必要である。.

リードタイムは、単に工具を作るだけではありません。部品の品質を保証するための設計、シミュレーション、テストも含まれる。.

砂型鋳造の金型は高速で、スピードと少量生産に最適です。ダイカスト鋳造の金型は、設計が確実で、大量かつ長期的な生産に適した、大規模で時間のかかる投資です。.

砂型鋳造とダイカスト:どちらのプロセスが寸法精度に優れていますか?

砂型鋳造とダイカスト鋳造を比較した場合、精度の勝敗は明らかです。ダイカストは一貫して優れた寸法精度を提供します。これは根本的な違いです。.

その理由は、金型の素材そのものにある。ダイカスト鋳造では、頑丈で精密に加工された鋼鉄製の金型を使用する。しかし、砂型鋳造は圧縮された砂に依存しており、砂はずれる可能性がある。.

代表的な公差比較

達成可能な公差は、この違いをはっきりと浮き彫りにしている。.

| 鋳造プロセス | 標準公差(インチあたり) |

|---|---|

| ダイカスト | ±0.002インチ~0.005インチ" |

| 砂型鋳造 | ±0.020インチ~0.030インチ" |

タイトフィットや複雑な組み立てを必要とする部品では、この区別は非常に重要である。.

ダイカストの精度の核となるのは金型です。PTSMAKEでは、CNC機械加工の経験から、これらの鋼鉄製金型がどのように作られるかを知ることができます。金型は非常に厳しい仕様で機械加工され、剛性が高く再現性のあるキャビティを作り出します。.

この工程により、製造される各部品がほぼ同じであることが保証される。溶融金属は、この安定した金型に高圧で注入される。その結果、部品ごとのばらつきが最小限に抑えられます。.

砂型の不安定性

砂型鋳造の鋳型は本質的に安定性に欠ける。砂は結合していますが、それでも粒状です。含水率や圧縮の一貫性といった要因に影響される可能性がある。.

注湯の際、溶けた金属の力で砂がわずかにずれることがある。この現象は モールド・クリープ6, そのため、寸法が不正確になる可能性がある。このようなばらつきがあるため、高精度の用途には適していない。.

金型材料が精度に与える影響

| 特徴 | ダイカスト(スチールモールド) | 砂型鋳造 |

|---|---|---|

| 剛性 | 高い | 低~中程度 |

| 再現性 | 素晴らしい | フェア |

| 機械加工 | 精密CNC加工キャビティ | 模様の周りに砂を詰めて成形 |

| 耐久性 | 高(数千サイクル) | 低い(シングルユース) |

この表は、ダイカスト鋳造における金型が、その優れた精度の基礎となっている理由を明確に示している。.

ダイカスト鋳造では、精密に加工された鋼鉄製の金型を使用するため、寸法安定性が非常に高く、公差も厳しい。これとは対照的に、砂型は変形しやすいため、精度が重視されない部品に適しています。.

一般的に、砂型鋳造とダイカストでは表面仕上げはどう違うのですか?

砂型鋳造とダイカスト鋳造を比較する場合、表面仕上げが大きな差別化要因となります。当社ではこれを粗さ平均値(Ra)で測定しています。.

ダイカスト鋳造では、より滑らかな表面が得られます。これは、研磨された鋼鉄製の金型を使用するためです。砂型を使用する砂型鋳造では、より粗い質感になります。.

Ra値の比較

Ra値の差は大きい。我々のプロジェクトの経験から、典型的な範囲はかなりはっきりしている。.

| キャスティング方法 | 代表的なRa(マイクロメートル) | 標準Ra(マイクロインチ) |

|---|---|---|

| 砂型鋳造 | 6.3 - 25 µm | 250 - 1000 µin |

| ダイカスト | 1.0 - 4.0 µm | 40 - 160 µin |

ダイカスト部品のこの優れた仕上げは、しばしば決め手となる。.

この歴然とした違いの理由は、金型の素材にある。砂の粒は、無数の微細な凹凸のある自然な質感の表面を作り出します。 奇形7. .しかし、焼き入れ鋼のダイスは滑らかに加工され、研磨される。.

この滑らかな表面は、単なる外見的なものではありません。生産コストとタイムラインに大きな影響を与えます。.

ダイカストのコスト削減メリット

多くの用途において、ダイカスト部品は金型から取り出してすぐに使用できます。多くの場合、表面を改善するためのさらなる機械加工は必要ありません。.

対照的に、砂型鋳造部品はほとんどの場合、二次加工を必要とする。これには、所望の平滑性と寸法精度を達成するためのフライス加工、研削加工、サンディング加工などが含まれる。.

生産ワークフローへの影響

これらの余分な工程は、大きなコスト増となる。より多くの機械時間、より多くの労働力、より長いリードタイムに支払う。.

PTSMAKEでは、お客様がこれらのトレードオフを分析するお手伝いをいたします。前もってダイカストを選択することで、製造工程から全工程を省くことができ、より早く、より経済的に完成品をお届けすることができます。.

| 特徴 | 砂型鋳造 | ダイカスト |

|---|---|---|

| 最初の仕上げ | ラフ | スムーズ |

| 二次加工 | しばしば必要 | 稀に必要 |

| 典型的なワークフロー | 鋳造 → 機械 → 仕上げ | キャスト → 仕上げ(オプション) |

| コストへの影響 | 後処理コストの上昇 | 完成部品の総コスト低減 |

この効率性は、最終的な外観と最小限の加工が重要な大量生産にダイカストが好まれる主な理由である。.

ダイカストは圧倒的に優れた表面仕上げを実現します。これにより、多くの場合、コストのかかる二次加工が不要になり、砂型鋳造に比べて、時間的にも予算的にも大きな実用的利点が得られます。.

砂型鋳造とダイカスト鋳造のそれぞれの鋳造方法に適した材料合金は何ですか?

砂型鋳造とダイカスト鋳造のどちらを選ぶかは、しばしば一つの質問から始まります:あなたの部品は何でできていますか?あなたの部品は何でできていますか?.

砂型鋳造:万能レシピエント

砂型鋳造は驚くほど柔軟だ。溶かすことのできる金属合金ならほとんど何でも扱えます。これには高温の鉄金属も含まれます。.

さまざまな鋼鉄、鉄、アルミニウム、青銅を思い浮かべてほしい。砂型は1回使い切りなので、このような多様性が可能になるのです。.

ダイカストスペシャリスト

しかし、ダイカストはより選択性が高い。主に融点の低い非鉄合金に使用されます。.

| キャスティング方法 | 一般的な材料ファミリー |

|---|---|

| 砂型鋳造 | 鉄(スチール、アイアン)&非鉄(アルミニウム、ブロンズ) |

| ダイカスト | 非鉄のみ(アルミニウム、亜鉛、マグネシウム) |

これらの材料制約は恣意的なものではありません。各プロセスの核となる物理学と、溶融金属と金型材料の相互作用に基づいています。.

素材選択の科学

砂型の堅牢性

砂型鋳造では、鋳型は砂を混ぜて作られる。鋳型は一度だけ使用され、その後壊されて部品が現れます。.

この使い捨て金型は耐火性が高く、劣化することなく極端な温度にも耐えることができる。そのため、鉄や鋼のような高融点金属に最適です。.

再利用可能なスチール金型の限界

ダイカスト鋳造は、何千サイクルも使用される硬化鋼の金型に依存している。鋼鉄製の金型に溶けた鋼鉄(~1500℃で溶融)を流し込めば、すぐに破壊されてしまう。.

熱衝撃として知られるこのプロセスは、金型に亀裂を生じさせ、早期に摩耗させる。それは単に経済的ではありません。これが、ダイカストが低温合金に限定される理由である。加熱と冷却を繰り返すことで 冶金的適合性8 溶けた金属と鋼鉄のダイスの間。.

この温度差が重要な制約となる。.

| 素材 合金 | 典型的な溶融範囲 (°C) | ダイカストに有効か? |

|---|---|---|

| 亜鉛 | 380 - 390 °C | はい |

| アルミニウム | 580 - 650 °C | はい |

| マグネシウム | 600 - 650 °C | はい |

| 炭素鋼 | 1370 - 1540 °C | いいえ |

この融点の明確な違いは、砂型鋳造とダイカスト鋳造の材料を比較する際に最も重要な要素である。.

要約すると、合金の選択が主な決定要因です。砂型鋳造の使い捨て金型は、ほぼすべての金属を可能にします。ダイカスト鋳造の再利用可能な鋼鉄の金型は、金型の寿命と費用対効果を確実にするために、融点の低い非鉄合金に限定します。.

鉄系金属(鋼など)はなぜダイカスト鋳造が難しいのですか?

核心的な問題は、材料の単純な対立である。ダイカストでは鋼鉄製の金型を使用する。鉄、特にスチールは融点が非常に高い。.

鋼鉄製の金型に溶けた鋼鉄を注入するのは問題がある。強烈な熱で金型がすぐに損傷してしまうからだ。.

融点のジレンマ

鋼は、ダイス鋼自体の許容限界に非常に近い温度で溶ける。これでは大量生産は不可能である。.

材料の温度比較

ここで、関係する温度を簡単に見てみよう。我々のテストによると、この差は決定的だ。.

| 素材 | 典型的な融点 (°C) |

|---|---|

| 溶鋼 | 1370 - 1540 °C |

| スチールダイ(H13) | ~1427 °C |

| アルミニウム合金 | ~660 °C |

この温度の近さは、ダイの急速な劣化につながる。.

根本的な問題は単なる融解にとどまらない。熱力学と材料科学の問題だ。鋼鉄製の金型は、強度が高いとはいえ、溶けた鋼鉄に繰り返しさらされることには耐えられません。ここで、砂型鋳造とダイカスト鋳造の論争が、鉄鋼部品にとって非常に明確になるのです。.

鋼鉄金型はなぜ失敗するのか

射出サイクルごとに、ダイは極端な温度変化にさらされる。ダイは急速に加熱され、その後冷却される。.

この繰り返しが、深刻な事態を引き起こす。 熱衝撃9. .高価な金型にひび割れ、反り、表面侵食が生じます。溶けた鋼材が金型表面に溶接され、部品と金型の両方がダメになることさえある。.

経済的実現不可能性

ダイカスト金型は重要な投資です。PTSMAKEでは、アルミニウムのような金属で数十万サイクルを想定して設計しています。.

スチールの場合、ダイスは数百ショットしか使えないかもしれない。常にダイスを交換するコストがかかるため、ほとんどすべての用途において、このプロセスは商業的に成り立たなくなる。.

砂型鋳造:実用的な代替案

これが、砂型鋳造が鉄や鋼の鋳造に適している理由だ。砂型は一度しか使わず、作成コストも安い。.

その耐火性は、溶鋼の高熱に完璧に対応する。金型は、部品が冷却した後に取り外すだけです。鉄系金属のための費用対効果が高く、信頼性の高いソリューションです。.

鋼鉄の融点は非常に高いため、ダイカストで使用される鋼鉄製の金型とは相性が悪い。このため、金型が急速に破壊され、法外なコストがかかるため、砂型鋳造は鋼鉄や鉄の部品を製造するための、より優れた実用的な選択肢となっています。.

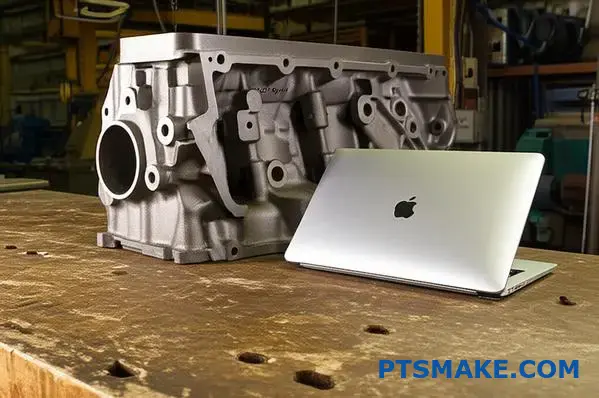

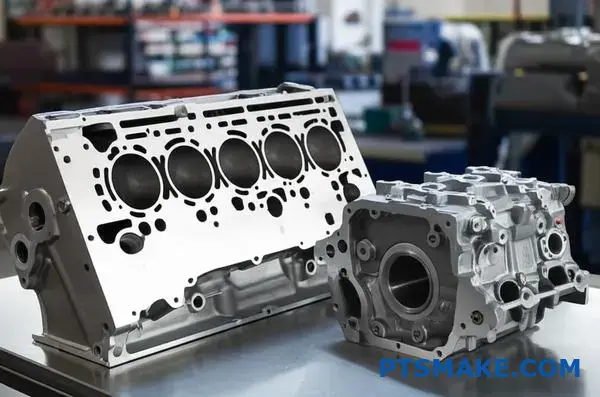

砂型鋳造とダイカストでは、部品のサイズや重量の制限はどのように違うのですか?

キャスティングの方法を選ぶとき、サイズは大きな要素だ。サイズによって決定されることがよくあります。砂型鋳造とダイカスト鋳造は、その両端が大きく異なります。.

砂型鋳造:大型部品用

砂型鋳造は、非常に大きく重い部品を製造するのに優れています。エンジンブロックや大型のバルブボディを思い浮かべてほしい。このプロセスは拡張性が高い。.

ダイカスト:小さくて複雑な部品

ダイカストは小さな部品に最適です。手のひらサイズからスーツケース大までの部品に最適です。機械と金型のコストがその規模を制限する。.

砂型鋳造とダイカスト鋳造のサイズ制限の実際的な比較です。.

| 特徴 | 砂型鋳造 | ダイカスト |

|---|---|---|

| 典型的な重量 | 数ポンドから数トンまで | 数オンス~~75ポンド(34kg) |

| 典型的なサイズ | 小型から超大型(20フィート以上) | 小~中型(ラップトップケースなど) |

| 最適 | 非常に大きく重い部品 | 大量、小型、精密部品 |

こうしたサイズの違いの理由は、プロセスそのものに根ざしている。その理由を理解することで、プロジェクトに適した選択をすることができます。.

砂型鋳造がサイズと重量を扱う理由

砂型は作り方もスケールも簡単です。鋳物工場の床が許す限り、砂型を大きくすることができます。巨大で高価な鋼鉄製の金型で制限されることはありません。.

この柔軟性により、1点ものの試作品や巨大な工業部品に最適です。また、大型部品の場合、金型コストもはるかに低くなります。.

ダイカストの物理的制約

ダイカストは巨大な機械に依存している。これらの機械は、鋼鉄のダイを閉じるために巨大な圧力を使用します。必要なのは クランプ力10 は部品の表面積に応じて指数関数的に増加する。.

そのため、最大部品サイズが制限される。大型の機械はとてつもなく高価だ。大きな部品に必要な鋼鉄製の金型もまた、高価で製造が複雑です。PTSMAKEの過去のプロジェクトでは、このような制約が初日から設計の指針となることが多いことがわかりました。.

| 制約要因 | ダイカストの意味合い | 砂型鋳造の利点 |

|---|---|---|

| 金型 | 非常に高価で、大きな金型を作るのは難しい。. | 砂型は安価で、スケールアップも簡単だ。. |

| マシンサイズ | マシンの物理的な大きさと力によって制限される。. | 機械の大きさには制限されない。. |

| 材料量 | ショットサイズと溶融炉の容量によって制限される。. | 非常に大量の溶融金属を扱うことができる。. |

つまり、砂型鋳造は巨大な部品のためのソリューションであり、比類のない拡張性を提供します。ダイカスト鋳造は、機械や金型のコストに制約されるため、小型で高精度の部品を大量に生産するのに最適です。これは、規模と精度の間の古典的なトレードオフです。.

砂型鋳造にはどのような設計上の特徴がありますか?

砂型鋳造の真の天才は、その鋳型にある。砂型は消耗品であるため、驚くほど自由な設計が可能なのだ。.

他の方法では難しい、あるいは不可能な機能が簡単になる。これこそがその核となる利点である。.

使い捨て金型の活用

複雑な内部通路

複雑な内部溝を作るのは簡単です。私たちは使い捨ての砂中子を使い、それを鋳型に入れます。金属が固まったら、中子を砕いて振り出すだけです。.

アンダーカットと厚い断面

アンダーカットや厚い断面もほとんど問題にならない。この金型は1回使い切りなので、永久に引っ込む必要のある部品はありません。.

簡単に比較してみると、このことがよくわかる:

| 特徴 | 砂型鋳造のシンプルさ | ダイカストのシンプルさ |

|---|---|---|

| 内部チャンネル | 高い | 低い |

| アンダーカット | 高い | 非常に低い |

| 厚いセクション | 高い | 中程度 |

重要なのは使い捨ての砂中子です。鋳造後、それをバラバラにするだけです。そうすることで、固い永久鋳型では不可能な複雑な内部形状が浮かび上がってきます。.

使い捨てコアの利点

これは、砂型鋳造とダイカスト鋳造の議論における大きな違いである。ダイカストは永久的な鋼鉄の型を使用します。この金型は完成品から引き離さなければなりません。.

この機械的制限のために、複雑なアンダーカットや内部空洞の加工は極めて困難である。高価で複雑なスライドやリフターが工具に必要になります。砂型鋳造では、これを完全に回避できます。.

砂そのものも要因のひとつだ。素材の 透過性11 は、凝固中に高温のガスを逃がす。これは、特に冷却が遅い厚い断面を持つ部品の欠陥を防ぐために極めて重要である。.

PTSMAKEでは、このような複雑な特徴を持つプロトタイプの砂型鋳造をお客様にご案内することがよくあります。より高価な金型に着手する前に、より迅速に設計を検証することができます。.

| アスペクト | 砂型鋳造 | ダイカスト |

|---|---|---|

| 金型費用 | 低い | 高い |

| 内部複雑性 | 非常に高い | 低い |

| アンダーカットの実現性 | 高い | 低い(コストがかかる) |

| 生産スピード | 遅い | より速く |

砂型鋳造は、複雑な内部通路、アンダーカット、厚い断面に優れています。消耗品の砂中子を使用することで、永久鋳型の制約がなくなり、特に試作品や少量生産の場合、複雑なデザインを驚くほど簡単に、コスト効率よく製造することができます。.

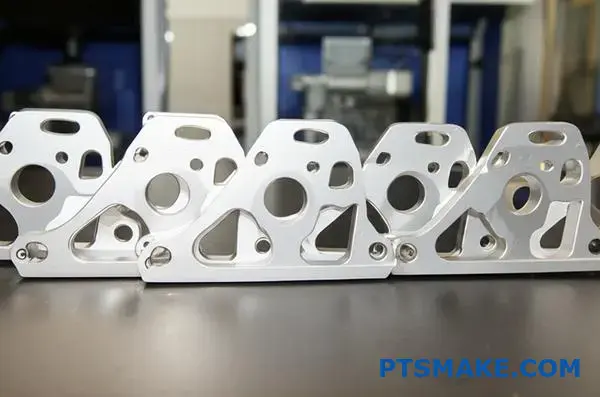

ダイカストにはどのような設計上の特徴が理想的なのでしょうか?

ダイカスト鋳造は、その核となる強みである高圧力と耐久性のある鋼鉄製の金型を活用した機能で優れています。この組み合わせにより、他の方法では困難または不可能な設計が可能になります。.

非常に薄い壁

高圧射出は、溶融金属を金型キャビティに急速に押し込む。この速度は、金属が凝固する前に、しばしば1mmという非常に薄い壁を作るのに非常に重要である。.

シャープで複雑なディテール

スチール金型は剛性が高く、精密に加工されています。これにより、シャープなコーナー、繊細なテクスチャー、詳細なロゴを部品に直接鋳造することができます。このプロセスは、これらの特徴を完璧に再現します。.

| 特徴 | ダイカスト | 砂型鋳造 |

|---|---|---|

| 壁厚 | 1mmの薄さ | 通常3mm以上 |

| 表面仕上げ | 滑らかで繊細なディテール | ラフ、詳細なし |

| 生産スピード | 非常に高い | 低~中 |

高圧金型とスチール金型の利点は、単なる美観にとどまりません。部品の性能を向上させ、全体的な生産コストを削減する機能的特徴を実現します。.

外部スレッド

大きな利点のひとつは、外ねじを部品に直接鋳造できることである。これにより、二次的な機械加工が不要になる。特に大量生産では、時間とコストの両方を節約できます。PTSMAKEでは、製造工程を合理化するために、お客様にこの方法をよくお勧めしています。.

大量生産における高い一貫性

スチールダイは、すぐに劣化しない永久金型です。これにより、何千回、何百万回というサイクルにわたって、部品間の一貫性が非常に高くなります。どの部品も事実上同じです。これは、砂型鋳造とダイカスト鋳造の議論における重要な違いです。この再現性は、自動組立ラインには不可欠です。このプロセスでは、制御された金型によって、最初の部品と最後の部品が同じ厳しい公差を維持することが保証されます。 層流12 溶融金属の.

| 特徴 | ベネフィット | 理想的なアプリケーション |

|---|---|---|

| 鋳込みスレッド | 二次加工の削減 | ファスナー、ハウジング |

| 再現性 | すべての部品が仕様を満たしていることを確認 | 自動車、エレクトロニクス |

| ネットシェイプ部品 | 後処理を最小限に抑える | 複雑な形状 |

ダイカスト鋳造は、高圧で頑丈な鋼鉄製の金型を使用するため、薄肉で細部が鋭く、外ねじがあり、高い一貫性が求められる部品に最適です。効率的で再現性の高いプロセスです。.

砂型鋳造とダイカストでは、生産量のスイートスポットはどう違うのですか?

砂型鋳造とダイカスト鋳造のどちらを選択するかは、多くの場合、生産量という一つの重要な要素に帰着します。それぞれの方法には、最も費用対効果の高い明確な「スイートスポット」があります。これらの範囲を理解することは、プロジェクトに適した財務上の決定を下すための鍵となります。.

砂型鋳造の理想的な体積

砂型鋳造は少量生産に適しています。一品ものの試作品には最適です。また、数千個までの小ロットから中ロットにも最適です。.

ダイカストの生産規模

ダイカストは大量生産のために作られています。その経済性は、砂型鋳造の出発点から始まります。数千個の部品が数百万個にスケールアップすると考えてください。.

| キャスティング方法 | 典型的な生産量 |

|---|---|

| 砂型鋳造 | 1~5,000台 |

| ダイカスト | 5,000~1,000,000台以上 |

この歴然とした違いが、砂型鋳造とダイカスト鋳造の議論で最も一般的な判断軸となる。.

数字に隠された経済学

スイートスポットは、金型コスト対部品単価で定義されます。これはPTSMAKEでお客様に説明する基本的な概念です。これにより、予算を生産目標に合わせることができます。.

金型投資分析

砂型鋳造は安価な砂型を使う。これは一時的なもので、鋳造のたびに作られます。つまり、初期投資が非常に少なくて済みます。設計のテストや、高額な金型費が正当化できない限定生産に最適です。.

ダイカスト鋳造には、頑丈で精密に加工された鋼鉄製の金型が必要です。これには多額の初期費用がかかります。しかし、この投資は、次のようなプロセスによって、大量生産で費用対効果が高くなります。 償却13. .高い初期コストは、何千、何百万もの部品に分散される。.

ユニットごとのコスト比較

数量が増えるにつれて、コストはどのように変化するか。.

| コスト係数 | 砂型鋳造 | ダイカスト |

|---|---|---|

| 初期金型費用 | 非常に低い | 非常に高い |

| 台当たりコスト(低ボリューム) | より低い | より高い |

| 台あたりコスト(高ボリューム) | 高い(労働による) | 非常に低い |

| 生産スピード | 遅い | 非常に速い |

私たちの経験では、ダイカストは高速で自動化されているため、規模が大きくなると単価が劇的に下がる。砂型鋳造はより労働集約的であるため、部品単価は比較的安定しているが高い。.

生産量が第一の原動力です。砂型鋳造は、試作品から小ロットまで、少量生産のニーズに適しています。大量生産の場合、金型費用を吸収すれば、経済的にはダイカストが明らかに勝ります。.

砂型鋳造とダイカスト鋳造の間で、プロトタイプに最適なプロセスをどのように選択しますか?

プロトタイプに適した方法を選択するのは複雑に感じるかもしれない。しかし、初期段階の機能部品であれば、その判断はよりシンプルになります。.

お客様の主な目標は通常、スピードと初期コストの低さです。莫大な投資をすることなく、迅速に部品を手に入れる必要があります。.

だからこそ、明確な意思決定の枠組みが必要なのだ。プロトタイピングの段階で、本当に重要なことに優先順位をつけるのに役立つ。.

簡単な比較を見てみよう。.

| ファクター | 砂型鋳造 | ダイカスト |

|---|---|---|

| 初期費用 | 低い | 非常に高い |

| スピード(ツーリング) | 速い | 遅い |

| 最適 | プロトタイプと少量生産 | 大量生産 |

このため、初期テストでは砂型鋳造が有力な選択肢となる。.

スピードとコストを優先するフレームワーク

新しいデザインを検証する場合、物理的なパーツを素早く入手することが不可欠です。形状、フィット感、機能をテストする必要があります。.

この検証を行う前に、高価な生産金型にコミットすることは、大きな財政的リスクとなる。プロトタイプのための私たちのフレームワークが、初期費用とリードタイムを最小限に抑えることから始まるのはこのためです。.

砂型鋳造が選ばれる理由

砂型鋳造が優れているのは、その金型が短時間で安価に作れるからだ。何ヶ月も待たされるような話ではありません。.

シンプルな1点もののプロトタイプなら、わずか数日で基本的な木型を作ることができます。これは迅速な機能テストに最適です。.

3Dプリンティングの力

より複雑な形状の場合は、従来のパターンを完全に省略することもできます。PTSMAKEのプロジェクトでは、3Dプリントした砂型を使うことが増えています。.

のプロセスである。 バインダージェット14 は、CADファイルから直接金型を作成することができます。これにより、金型製作にかかる時間が数日から数時間に短縮されます。.

プロトタイプの砂型鋳造とダイカスト鋳造の比較において、この柔軟性は画期的なものです。ダイカスト鋳造には硬化鋼の金型が必要で、その工程には数週間から数ヶ月を要し、大きな投資となる。このような金型は、1つの試作品には現実的ではありません。.

| ツーリング方法 | 一般的なリードタイム | 相対コスト | ベスト・ユースケース |

|---|---|---|---|

| ウッドパターン | 2~5日 | 低い | シンプルなプロトタイプ |

| 3Dプリント砂型 | 1~3日 | ロー・ミディアム | 複雑なプロトタイプ |

| スチールダイ(ダイカスト) | 8-16週 | 非常に高い | 生産量 |

初期段階のプロトタイプの場合、決定の枠組みは簡単です。砂型鋳造は、スピードと初期コストの低さを優先する場合、論理的な選択です。3Dプリント鋳型のような最新の技術により、これまで以上に迅速で汎用性の高いものになります。.

砂型鋳造の製造性を考慮した設計の最適化とは?

砂型鋳造の設計を効率化するには、しっかりとしたDFMチェックリストが不可欠です。これはガイドの役割を果たします。これにより、部品が機能的であるだけでなく、製造可能であることが保証されます。.

これらのルールに従うことで、一般的な欠陥を防ぐことができる。また、最初からコストをコントロールするのにも役立つ。.

DFMチェックリストの主要項目

| ルール | 目的 |

|---|---|

| ドラフト角度 | パターン除去が容易 |

| フィレ/ラディ | ストレスクラックの防止 |

| 加工ストック | キャスティング後の仕上げ |

| シンプルなコア | コストと複雑さの削減 |

このシンプルなチェックリストは、最も重要な側面をカバーしています。PTSMAKEでは、すべてのプロジェクトレビューの出発点として使用しています。.

これらのDFMルールを適用するには、砂型鋳造プロセスをより深く理解する必要があります。単に機能を追加するのではなく、鋳造技術者のように考えるのです。この積極的なアプローチは、時間とコストを節約します。.

ドラフトアングル:リリースの鍵

抜き勾配とは、垂直面に小さなテーパーをつけること。これにより、砂型からパターンを傷つけずに取り出すことができる。抜き勾配がないと、型が割れて欠陥につながることがあります。一般的な抜き勾配は1~3度です。.

切り身で鋭い角を避ける

鋭利な内角はストレス・ポイントを作る。これは、金属が冷えて収縮する際に亀裂の原因となります。フィレット(丸みを帯びた角)を付けると、この応力が分散されます。この小さな変化により、部品の構造的完全性が大幅に向上します。.

加工計画

砂型鋳造では粗い表面仕上げになります。設計に厳しい公差や滑らかな表面が必要な場合は、機械加工ストックを追加する必要があります。この余分な材料は後で取り除きます。加工ストックの位置 パーティングライン15 多くの場合、在庫が必要な場所は決まっている。.

ここで、デザインの選択肢を簡単に比較してみよう:

| 設計不良(ハイリスク) | グッドデザイン(低リスク) |

|---|---|

| 90°コーナー | 角丸(フィレット) |

| ゼロドラフト | 1~3°のドラフト角度 |

| 複雑なマルチ・パート・コア | 簡素化されたシングル・ピース・コア |

| 仕上げのための余分な材料がない | 加工ストックを追加 |

このDFMチェックリストは、砂型鋳造を成功させるための基礎となります。抜き勾配、フィレット、機械加工ストックの計画を適用することで、生産が合理化され、欠陥が減少し、最終的にはより良い最終製品のためのコストが削減されます。.

ダイカストの製造性を考慮した設計の最適化とは?

しっかりとしたDFMチェックリストは最高のツールです。それは、あなたの設計プロセスを導きます。これにより、部品が機能的であるだけでなく、コスト効率よく製造されることが保証されます。.

チェックリストに従うことで、よくある落とし穴を避けることができます。設計上の欠陥を早期に発見できる。これにより、後々の時間とコストを大幅に節約できる。.

主なチェックリストのカテゴリー

ここに、重点的に取り組むべき核となる分野があります。ダイカスト鋳造を成功させるには、それぞれが重要な役割を果たします。.

| チェックリスト・エリア | 主要目標 |

|---|---|

| 壁厚 | ポロシティとシンクを防ぐ |

| ドラフト角度 | 容易な部品排出 |

| メタル・フロー | 乱気流と欠陥を避ける |

| 機能の複雑さ | 工具コストとサイクルタイムの削減 |

DFMチェックリストの分解

優れたダイカスト設計は意図的なものです。すべての機能は、製造可能性を検討する必要があります。このチェックリストは、PTSMAKEがお客様と共に使用する実践的なガイドです。.

均一な肉厚

一貫した壁は重要だ。溶融金属が均一に冷却されるようにします。これにより、気孔や部品表面の目に見えるヒケのような内部欠陥を最小限に抑えることができます。砂型鋳造とダイカスト鋳造では公差が異なりますが、ダイカスト鋳造では均一性が求められます。.

十分なドラフト角度

抜き勾配とは、垂直面にわずかなテーパーをつけること。これにより、部品が金型から容易に排出されるようになります。これがないと、部品が固着し、部品と金型の両方に損傷を与える可能性がある。.

| フィーチャー・タイプ | 推奨ドラフト角度 |

|---|---|

| 外壁 | 最低1度 |

| 内壁 | 最低2度 |

| リブ/ボス | 片側1度 |

スムーズなメタルフローを実現する設計

溶融金属は、乱流ではなく、穏やかな川のように流れるべきである。鋭利なコーナーではなく、余裕のあるフィレットと半径を使用する。鋭利な内角は、応力集中を引き起こし、工具の初期不良や、以下の原因による部品の割れを引き起こす可能性がある。 熱衝撃16.

部品形状の単純化

アンダーカットのような複雑な形状は、金型にスライドやリフターを必要とする。これらは金型に多大なコストと複雑さを加える。また、メンテナンスの必要性やサイクルタイムも長くなります。複雑な形状を簡素化できないか、あるいは排除できないか、常に尋ねてください。.

このDFMチェックリストは、成功のための青写真です。肉厚、抜き勾配、メタルフローに関するガイドラインに従うことで、ツーリングが簡素化され、部品の品質が向上し、最初からスムーズな生産が可能になります。.

後処理のニーズは、最初のプロセス選択にどのような影響を与えるべきか?

最終的な部品コストを考えることは極めて重要である。初期コストが低いと誤解を招きかねない。.

部品が後で多くの余分な作業を必要とする場合、その節約はすぐに消えてしまう。これには機械加工、熱処理、仕上げなどが含まれる。.

隠れたコスト

常に全体像を見てください。最初の見積もりはパズルの1ピースに過ぎません。後処理が初期費用の2倍になることもあります。.

一目でわかるプロセス比較

この単純なコストの内訳を考えてみよう。二次的な業務がいかに財務結果を変えるかを示している。.

| プロセス段階 | プロセスA(低イニシャルコスト) | プロセスB(イニシャルコストが高い) |

|---|---|---|

| 初期費用 | $10/台 | $15/台 |

| 機械加工 | $8/台 | $2/台 |

| 仕上げ | $4/台 | $1/台 |

| 総費用 | $22/台 | $18/台 |

これは、最終的にはプロセスBの方が費用対効果が高いことを示している。.

これは、PTSMAKEでクライアントと常に話し合っていることです。最初の工程が安ければ、全体として最も安いとは限りません。ゴールは、最終的な機能部品にたどり着くまでのステップを最小限にすることです。.

砂型鋳造とダイカストの比較

典型的な例は、砂型鋳造とダイカストの選択である。最初は砂型鋳造の方が安く見えるかもしれません。しかし、部品の表面仕上げは粗く、公差も緩いことが多い。つまり、仕様を満たすためにはかなりの機械加工が必要になります。.

一方、ダイカストは優れた表面仕上げと厳しい公差を持つ部品を製造する。ダイカストは ニアネットシェイプ17 後加工をほとんど必要としない部品。最初の金型は高価ですが、部品当たりのコストは大幅に下がります。特に生産量が多い場合には。.

すべてのオペレーションを考慮する

それぞれの必要な工程を見てみよう。テストの結果、ダイカスト鋳造では製造の全工程が省略されることが多いことがわかりました。.

| 後処理の必要性 | 砂型鋳造 | ダイカスト |

|---|---|---|

| 表面仕上げ | ほとんどいつも | めったにない |

| 公差加工 | 頻繁に | 時々 |

| バリ取り | 必須 | 最小限 |

| 熱処理 | 変動あり | 変動あり |

ダイカストを選択すると、サプライチェーンが簡素化されます。余分な機械加工や仕上げサービスの調整を避けることができます。これにより、時間を節約し、潜在的な品質問題を減らすことができます。.

完成部品の総コストに注目することが鍵である。最初は安価な工程でも、大規模な機械加工、熱処理、仕上げを行うと、より高価になることがあります。ダイカストのようなプロセスは、しばしばこれらの二次的なステップを削減し、より良い全体的な価値を提供します。.

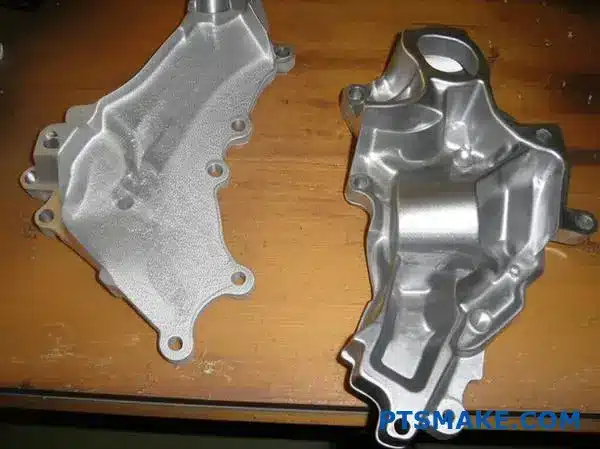

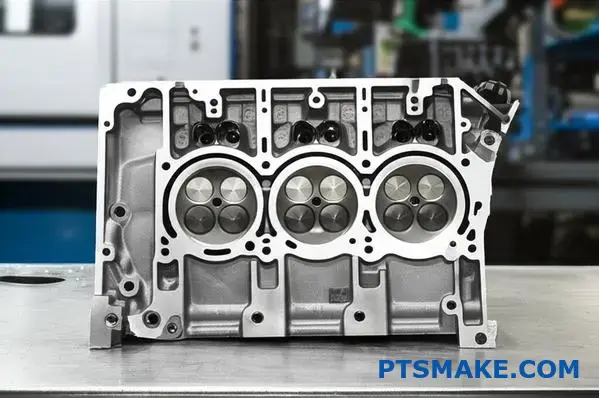

複雑な自動車部品を分析する:鋳造法を選択する。.

ケーススタディで理論を実践してみよう。自動車のエンジンブロックを考えてみよう。この部品は、典型的な製造上のジレンマを抱えている。.

目標は大量生産だ。しかし、信じられないほど複雑な内部機能も備えている。.

核心的な決断

全く異なる2つの方法のどちらかを選択しなければならない。この決定は、コスト、品質、生産速度に影響します。要件が相反する場合、選択は必ずしも明らかではありません。.

主な要因

| 特徴 | 意味合い | 望ましい方法 |

|---|---|---|

| 大量 | 単価の低下 | ダイカスト |

| 複雑な内部構造 | 複雑なコアが必要 | 砂型鋳造 |

| 素材(鉄) | 高融点 | 砂型鋳造 |

ここで経験が重要になる。エンジンブロックは自動車の心臓部です。その設計には、高速製造方法に直接挑戦する譲れない特徴があります。.

決定的な分析

主な課題は、内部のウォータージャケットの複雑なネットワークである。これらの水路はエンジン冷却に不可欠である。その形状を正確に形成するためには、複雑な一回使いの砂中子が必要です。ダイカスト鋳造では、このような細部の中空通路を作ることはできません。.

砂型鋳造とダイカストの比較

さらに、素材は鋳鉄が選ばれることが多い。その耐久性と耐熱性はエンジンに最適だ。.

しかし、鋳鉄は融点が高いため、一般的なダイカストマシンには適さない。この材料の制約は、直接的に砂型鋳造に向かいます。.

| アスペクト | 砂型鋳造 | ダイカスト | 意思決定ドライバー |

|---|---|---|---|

| 複雑さ | エクセレント(使用 犠牲コア18) | 限定 | 砂型鋳造 |

| 素材 | ハンドル 鋳鉄 | 鋳鉄に悪い | 砂型鋳造 |

| スピード | 遅い | 非常に速い | ダイカスト |

| 金型費用 | 低い | 高い | 砂型鋳造 |

大量生産にはダイカストが有利ですが、部品の基本的な要件である複雑な内部形状と材料は、砂型鋳造を唯一の現実的な選択肢にします。設計がプロセスを決定します。.

エンジンブロックの場合、複雑な内部冷却流路と鋳鉄の使用は譲れません。そのため、より単純な部品であればダイカストの方が生産速度が速いとはいえ、砂型鋳造の勝利は明らかです。.

複雑な部品について

部品を分析するときは、常に「どうしても必要な」機能を優先する。生産速度は重要です。しかし、選択した工程が仕様通りの部品を作れないのであれば、何の意味もありません。.

私たちの経験では、設計の機能性と材料の特性が常に決定をリードしなければなりません。.

製造業の選択をナビゲートする

この種の分析はPTSMAKEで毎日行っていることです。プロトタイプから生産への正しい道を選ぶには、多くの要素のバランスを取る必要があります。.

同じような問題に直面している場合、当社のチームが最も信頼性が高く、費用対効果の高いソリューションを見つけるお手伝いをいたします。.

あなたのプロジェクトは100台から10万台に拡大します。いつ乗り換える?

プロトタイプからフル生産へのスケーリングは、一般的な道のりである。100個から10万個への成長をシミュレーションしてみよう。製造工程はどのように選択しますか?

100ユニットから始める

100個程度の初回生産であれば、砂型鋳造が最良の選択となることが多い。.

金型費用は大幅に低い。そのため、莫大な先行投資をすることなく、デザインや市場をテストするのに理想的です。また、スピードも重要な要素です。.

初回生産比較

| 特徴 | 砂型鋳造(100台) | ダイカスト(100台) |

|---|---|---|

| 金型費用 | 低い | 非常に高い |

| ユニット単価 | より高い | 高すぎる |

| リードタイム | 速い | 遅い |

| ベストユース | プロトタイピング、少量生産 | 推奨しない |

このアプローチにより、当初の金銭的リスクを最小限に抑えることができる。.

10万台への移行計画

注文が増えるにつれ、砂型鋳造の単価が問題になってきます。これがダイカストへの切り替えを計画するきっかけとなります。ダイカストの大量生産効率は、今や理にかなっているのです。.

この移行には明確な戦略と予算が必要だ。単に方法を変えるだけでなく、規模を拡大するための投資なのだ。主な予算項目は、ダイカスト用の高精度スチール金型になります。.

この高額なイニシャル・コストには、細心の注意が必要だ。 償却19 生産工程全体にわたって。PTSMAKEでは、クライアントがこのマップを作成するお手伝いをします。ダイカストの総コストが砂型鋳造よりも低くなった時点で、切り替えを計画します。.

簡素化された移行戦略

| フェーズ | ボリューム・レンジ | プライマリー・メソッド | キー・アクション |

|---|---|---|---|

| 1.バリデーション | 1 - 500 | 砂型鋳造 | デザインと市場適合性を確認する。. |

| 2.ブリッジ | 501 - 5,000 | 砂型鋳造 | ダイキャストツールの設計を開始。. |

| 3.スケーリング | 5,001+ | ダイカスト | 大量生産を開始する。. |

この段階的アプローチは、スムーズな立ち上げを保証します。製造への投資を、実証済みの市場需要に合わせることができます。砂型鋳造とダイカスト鋳造の議論は、量とタイミングがすべてです。.

少量の砂型鋳造から始めることで、初期のリスクを最小限に抑えることができます。需要が拡大するにつれ、ダイカストへの移行を綿密に計画し、予算化することが、規模に応じたコスト効率を達成する上で極めて重要です。この戦略により、スムーズな製品ライフサイクルが実現します。.

砂型鋳造とダイカスト鋳造を決める準備はできましたか?今すぐPTSMAKEにご連絡ください!

次のプロジェクトで砂型鋳造とダイカスト鋳造を比較検討中ですか?PTSMAKEの専門家がお客様の選択を導き、試作品であれ大量生産であれ、精密で費用対効果の高いソリューションをお届けします。今すぐRFQをお送りいただき、信頼できるパートナーによる世界クラスの精密製造をご体験ください!

この特性がどのように測定されるのか、なぜ鋳造欠陥を防ぐために重要なのか、その理由をご覧ください。. ↩

微細な材料構造を制御することで、より強く耐久性のある最終部品に仕上げる方法をご紹介します。. ↩

この砂の性質が、鋳物の欠陥を防ぐためにいかに重要であるかを理解してください。. ↩

金型投資が生産工程にどのように分配され、最終的な部品単価計算とプロジェクト予算に直接影響するかをご覧ください。. ↩

真の部品単価を計算するために、金型費がどのように生産工程に分配されるかを理解する。. ↩

この微妙な金型の変形が、鋳造部品の最終的な寸法精度にどのような影響を与えるかをご覧ください。. ↩

このような微細な山と谷が、部品の性能や最終的なコストにどのような影響を与えるかを学んでください。. ↩

極端な熱応力下で、さまざまな金属が工具材料とどのように相互作用するかについて、詳細をご覧ください。. ↩

この急速な温度サイクルが、どのように材料の完全性を損なうのか、そしてなぜそれが製造において重要な要素なのか、その理由をご覧ください。. ↩

この重要な機械パラメータが、部品設計と製造コストにどのように直接影響するのかをご覧ください。. ↩

この砂の性質が、鋳物のガスによる欠陥を防ぐためにいかに不可欠であるかをご覧ください。. ↩

メタルフローの制御が部品の品質と完全性にどのような影響を与えるかをご覧ください。. ↩

単価を下げるために、金型費用をどのように生産回数に分散させるかを学ぶ。. ↩

複雑な砂型を金型なしで製作するこの積層造形プロセスについて、詳細をご覧ください。. ↩

パーティングラインの選択が工具の複雑さと最終部品の品質にどのような影響を与えるかを理解する。. ↩

この影響を管理することで、高価なダイカスト金型の稼動寿命が延びることをご理解ください。. ↩

ニアネットシェイプ加工により、加工コストと生産時間を大幅に削減する方法をご覧ください。. ↩

このシングルユース中子によって、鋳物の複雑な内部空洞の形成がどのように可能になるかをご覧ください。. ↩

お客様のプロジェクトにおける工具費償却の計算方法をご覧ください。. ↩