品質や納期に妥協することなく、公差の厳しい部品を一貫して供給できる精密CNC旋盤加工のパートナーを見つけることは不可能に感じられます。仕様に合わない部品を受け取ったり、リードタイムの延長に対処したり、最も要求の厳しいプロジェクトに対応できないサプライヤーを管理したりすることで、フラストレーションを感じたことがあるのではないでしょうか。

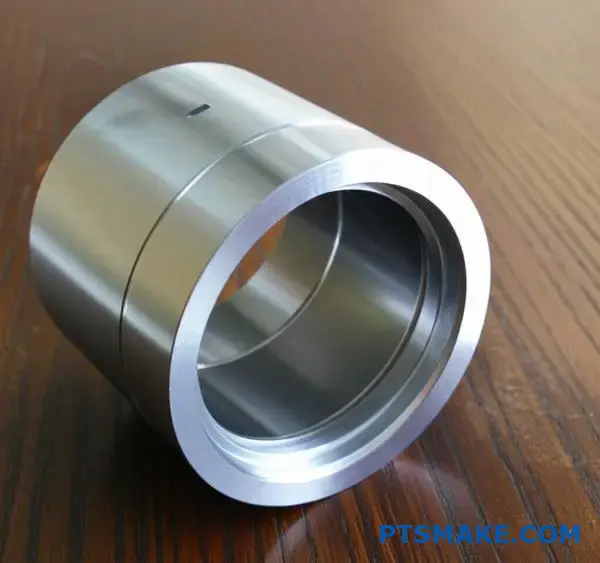

PTSMAKEは、先進的なスイス型旋盤と多軸ターニングセンターを駆使し、±0.002mmという厳しい公差の精密CNC旋盤加工サービスを提供しています。航空宇宙、医療、自動車、エレクトロニクス産業向けの複雑な形状を得意とし、試作品から大量生産まで一貫した品質を保証します。

重要な旋盤加工部品を調達する際に直面する課題を理解しています。PTSMAKEでの経験を通じて、他のサプライヤーでは確実に生産できない部品を必要とするエンジニアと仕事をしてきました。当社のスイス式旋盤と9軸ターニングセンターは複雑な加工に対応し、当社の品質システムはすべての部品がお客様の仕様に正確に適合することを保証します。当社の能力をご紹介し、エンジニアが夜も眠れないほどの精密旋盤加工の課題を当社がどのように解決しているかをお見せしましょう。

最も重要な部品のための高精度CNC旋盤加工。

プロジェクトが単一の部品に依存している場合、「十分」ではありません。航空宇宙、医療機器、ロボットなどのミッションクリティカルなアプリケーションでは、1ミクロン単位が重要です。高精度CNC旋盤加工は、単なる製造工程ではなく、製品の成功の基盤となるのです。複雑な設計を、毎回、正確な仕様を満たす物理的な部品に変換することです。PTSMAKEでは、このような複雑で公差の厳しい部品の提供を専門としており、最先端の技術と深いエンジニアリングの専門知識を融合させることで、お客様の最も要求の厳しい設計を、卓越した品質とスピードで実現します。

パフォーマンスの基礎妥協なき精度

多くの産業において、システム全体の性能と信頼性は、最小部品の寸法精度に左右されることがあります。わずかな狂いが、早期摩耗や動作不良、あるいは大惨事につながることもあります。これが、私たちがCNC旋盤加工で可能なことの限界を押し広げることに注力している理由です。

より厳しい公差の達成

0.002mmという厳しい公差を達成するのは運の問題ではなく、綿密に管理されたプロセスの結果です。そのためには、熱的に安定した機械、超精密切削工具、そして空調管理された環境を使用する必要があります。このことは、お客様にとって、組み立て時に完璧にフィットし、現場でも完璧に機能するコンポーネントを意味し、統合に関する頭痛の種を減らし、最終製品の寿命を延ばすことにつながります。

下表は、標準と高精度の旋削能力の違いを示している。

| 特徴 | 標準CNC旋盤 | 高精度CNC旋盤加工 |

|---|---|---|

| 標準公差 | ±0.025mm | ±0.002mmと厳しい |

| 表面仕上げ (Ra) | 1.6 - 3.2 μm | < 0.4 μm |

| プロセス制御 | 標準SPC | アドバンスドSPCとインマシンプロービング |

| 一般産業 | 一般製造業 | 航空宇宙、医療、光学 |

このレベルの精度は、1つのプロトタイプであろうと1000個の生産部品であろうと、最後の部品が最初の部品と同一であることを保証する。

設計に極めて高い精度が要求される場合、CADモデルを機械に送り込むだけでは十分ではありません。デジタルファイルから完璧な物理的部品になるまでの道のりには、品質を損ない、コストを増大させる潜在的な落とし穴がたくさんあります。そこで、製造工程を深く実践的に理解することが非常に重要になります。それは、問題が発生する前にそれを予測することです。例えば、画面上では完璧に見えるデザインでも、特定の特徴によって工具のびびりが生じたり、必要な表面仕上げが不可能になったりする可能性があります。これが、私たちが最初から共同作業によるアプローチを信条とする理由です。

設計図を超えて:DFMの価値

製造可能性設計(DFM)は、私たちのプロセスにおける重要なステップです。これは、当社のエンジニアがお客様の部品設計を分析し、潜在的な製造上の問題を特定して対処するための体系的なレビューです。これは設計意図を変更することではなく、それを達成するための最も効率的で信頼性の高い方法を見つけることです。材料特性、工具アクセス、作業順序などの要素を考慮することで、品質、リードタイム、コストの大幅な改善につながる微調整を提案することができます。それは、部品が加工可能であるだけでなく、最高水準の一貫生産が可能であることを保証することです。私たちの経験では、このような積極的なコラボレーションが、プロジェクトの成功と挫折を分けるのです。コンセプト 幾何学的寸法と公差1 設計の機能要件が明確に伝えられ、満たされていることを保証する。

CNC旋盤加工における一般的なDFM調整

| デザイン・チャレンジ | DFMの推奨 | ベネフィット |

|---|---|---|

| シャープな内角 | 小さな内部半径を加える | 部品強度が向上し、金型応力が低減 |

| 不必要に厳しい公差 | 機能要件をレビューする | 低コスト、高速サイクルタイム |

| 薄くて不安定な壁 | 壁を厚くするか、仮設の支柱を追加する | 振動や変形を防ぐ |

| 難削材 | 同様の特性を持つ代替案を提案 | 加工性の向上、仕上がりの良さ |

こうした点に早期に対処することで、プロトタイプから生産までの道のりをよりスムーズにすることができる。

成功する製造パートナーシップは信頼の上に築かれるものであり、その信頼は、迅速なプロトタイプ1つであれ、フルスケールの生産であれ、一貫した結果を提供する実証された能力から生まれる。それぞれに必要な工程は異なりますが、品質へのこだわりは同じでなければなりません。プロトタイピングは、デザインを検証するためのスピードと正確さであり、生産は、それをスケールアップするための再現性と効率性です。私たちは、その両方に秀でたワークフローを構築し、お客様のプロジェクトが成熟するにつれて、シームレスな移行をお約束します。この統一されたアプローチにより、成功したプロトタイプが経済的なスケールで製造できないという一般的な問題を防ぐことができます。

プロトタイプからプロダクションへ:スケーラブルなフレームワーク

私たちの品質管理システムは、業務全体のバックボーンです。単に壁に貼られた証明書ではなく、顧客との最初の接触から最終的な部品検査、出荷に至るまで、すべてをどのように処理するかを規定する生きたフレームワークなのです。このシステムによって、プロトタイプで達成された精度が、数千個に及ぶ生産工程でも維持されることが保証されるのです。

品質保証における認証の役割

当社のAS9100およびISO9001認証は、この約束の中核をなすものです。ISO 9001は品質管理のための強固なベースラインを確立していますが、AS9100は安全性と信頼性が譲れない航空宇宙産業特有の厳しい要求事項をさらに追加しています。

| 認証 | フォーカス・エリア | あなたにとっての意味 |

|---|---|---|

| ISO 9001 | 品質管理全般 | 品質管理と継続的改善のための一貫した文書化されたプロセス。 |

| AS9100 | 航空宇宙品質管理 | トレーサビリティ、リスク管理、製品適合性に関する要求事項の強化。 |

お客様との過去のプロジェクトで、私たちはこの厳格で認証されたアプローチが安心感をもたらすことがわかりました。これは、すべての材料がその供給源まで追跡可能であること、すべての機械操作が文書化されていること、そしてすべての最終部品が明確な一連の基準に照らして検査されていることを意味します。こうして私たちは、お客様の最も重要な部品のために、精度の約束を具体的で信頼できる現実に変えるのです。

結局のところ、高精度CNC旋盤加工によって重要な部品を作ることは、コントロールとコラボレーションの規律である。高度な機械だけでなく、積極的なエンジニアリングマインドも要求されます。厳格な公差を達成するための綿密な工程管理、設計を最適化するための徹底したDFM分析の実施、AS9100やISO9001のような厳格な品質システムの遵守に重点を置くことで、当社はコンセプトから生産までの信頼できる経路を提供します。これにより、お客様の最も重要な部品が意図したとおりに正確に機能することを保証します。

当社の精密CNC旋盤加工能力一覧。

重要なコンポーネントを設計する場合、最も必要なのは曖昧さです。確かな数字、明確な仕様、潜在的なパートナーの能力の全体像が必要です。漠然とした「高品質」の約束では、プロジェクトの成功が、部品が完璧に適合し、完璧に機能するかどうかにかかっている場合、意味がありません。だからこそ、私は最初から透明性を重視しているのです。PTSMAKEでは、テーブルの上にカードを置いています。これは単なるサービスのリストではなく、私たちの高度な精密CNC旋盤技術でお客様のために何ができるかの詳細な青写真です。

エンジニアや調達マネージャーは、サプライヤーが特定の、しばしば厳しい要求を満たすことができるかどうかを迅速に評価する必要があります。そのプロセスをシンプルかつ効率的にするために、私たちは主要な仕様を1つの読みやすい表にまとめました。これは、技術的な真実への直通回線とお考えください。ここには、当社の精密CNC旋盤加工サービスを定義する正確な範囲、公差、および操作能力が記載されています。医療機器用の微細部品であれ、自動車機械用の大型部品であれ、このデータは、マーケティング資料を何ページも読み進めることなく、十分な情報に基づいた決定を下すのに役立ちます。私があなたの立場だったら、この実用的でナンセンスな情報が欲しいと思います。

主な技術仕様

当社の能力は、初期プロトタイプからフルスケールの生産まで、幅広いプロジェクトのニーズに対応できるように設計されています。次の表は、私たちのオペレーション・パラメーターの明確な概要です。

| 能力 | 仕様 |

|---|---|

| 部品直径範囲 | 0.5mm~300mm(0.02インチ~11.8インチ) |

| 部品長範囲 | 最大1000mm(39.4インチ) |

| 標準公差 | ±0.025mm(±0.001インチ) |

| 最も高い耐性 | 最大±0.002mm(±0.00008インチ) |

| 最大軸 | 最大9軸ターニングセンタ |

| 二次事業 | フライス加工、穴あけ、タッピング、研磨、熱処理 |

この表は、お客様に対する私たちのコミットメントです。これらは、航空宇宙、エレクトロニクス、ロボット工学など、さまざまな業界のお客様にお届けしている、実績ある日々の能力です。

表の数字を理解することは一つのことですが、実際の世界に与える影響を理解することこそが、本当に重要なことなのです。公差について話そう。標準的な公差±0.025mmは、多くの用途に適しており、信頼性の高い適合と機能を保証します。しかし、ある部品が医療用インプラントや航空宇宙用センサーのような高性能アセンブリの一部である場合、そのわずかなばらつきでさえも大きすぎます。そこで、±0.002mmという厳しい公差を達成する当社の能力が重要になります。当社の社内テストによると、このレベルの精度を達成するには、高度な機械だけでなく、材料科学、ツールパスの最適化、加工環境における熱安定性についての深い理解が必要です。それは、たとえ1度の温度変化でも、材料がどのように膨張・収縮するかを考慮することを意味します。このような細部へのこだわりが、標準部品と精密加工部品を分けるのです。

多軸加工の威力

9軸旋盤加工」というと抽象的な機能に思えるかもしれないが、その実用的なメリットは計り知れない。従来の旋盤は2軸または3軸で動作し、異なるフィーチャーを加工するためにパーツを手作業で固定し直す必要がある。パーツを移動させるたびに、最終的な精度に影響する誤差が発生するリスクは、わずかではありますが実際にあります。当社の多軸CNC旋盤は、旋盤加工、フライス加工、ドリル加工、タッピング加工を1回のセットアップで行うことができます。この "done-in-one "アプローチは画期的です。複雑な形状の部品にとって極めて重要である、複数のセットアップから生じる累積誤差を劇的に削減します。この機能により、卓越した同芯度と位置精度を維持しながら、さまざまな角度のフィーチャーを持つ複雑な部品を製造することができます。調達マネージャーにとって、これは、より信頼性が高く、合理化された生産工程と、より高品質の最終部品を意味します。このような複雑な作業において、私たちが常に監視している重要な要素は ランナウト2完成品の回転精度に直接影響するからだ。

当社の精密CNC旋盤加工能力は、使用する機械によって定義されるだけでなく、さまざまな材料にどのように活用するかによっても定義されます。お客様のプロジェクトでは、アルミニウム6061の軽量性と耐食性、ステンレススチール316の強度、または医療用PEEKの高性能特性が求められるかもしれません。それぞれの素材は、異なる挙動を示します。様々なプロジェクトでお客様と協力してきた経験から、成功するかどうかは、工具の選択から切削速度、クーラントの使用まで、加工される材料の特性に合わせたプロセス全体の調整にかかっていることを学びました。例えば、チタン合金の加工では、発熱を管理し、加工硬化を防ぐために、低い切削速度と高いトルクが必要です。一方、プラスチックでは、溶融を避け、滑らかな表面仕上げを達成するために、非常に鋭い工具と慎重な切りくず管理が必要です。

旋盤加工を超えた統合ソリューション

さらに、二次加工を含めることは、私たちの価値提案の核心部分です。旋盤加工された部品は、多くの場合、製造工程の一段階に過ぎません。最終的な仕様を達成するために、フライス加工、ドリル加工、タップ加工、表面研磨が必要になることもあります。これらのサービスを社内で提供することで、異なるサプライヤー間で部品を移動させることに伴う物流上の頭痛の種や品質リスクを排除します。この統合されたアプローチにより、お客様のサプライチェーンは大幅に簡素化されます。窓口は1つ、品質を担当するチームは1つ、原材料から完成部品までの工程は合理化されています。これにより、リードタイムが短縮されるだけでなく、旋盤加工、フライス加工、研削加工にかかわらず、部品のすべての形状が同じ高精度で製造されることが保証されます。部品だけでなく、完全なソリューションを提供することです。こうしてPTSMAKEは長期的な信頼を築き、真の次世代パートナーとなるのです。

PTSMAKEの精密CNC旋盤加工能力は、透明性と卓越した技術を基盤としています。公差±0.002mmという厳しい公差で、マイクロスケールの部品から大型部品まで、幅広い加工範囲を提供しています。当社の多軸マシンと統合された二次加工により、複雑な形状にも対応し、生産可能な完全な部品をワンストップでお届けします。この包括的なアプローチは、お客様のサプライチェーンを簡素化し、最初から最後まで一貫した品質を保証します。

要求の厳しい用途に対応する広範な材料専門知識。

精密CNC旋盤加工プロジェクトの成功は、多くの場合、材料選択という重大な決断に帰結します。それは、最終的なコストだけでなく、部品の性能、耐久性、意図された環境で機能する能力を決定する選択です。最新鋭のCNC旋盤は、それを成形する原材料と同じだけの性能しか持ちません。非常に多くの金属やプラスチックがあり、それぞれがユニークな特性を持っているため、正しい選択をすることは複雑な作業となります。重要なのは、材料の硬度、熱安定性、耐食性などの特性が、アプリケーションの要求にどのように合致するかを理解することです。PTSMAKEでは、このプロセスを通じてお客様をガイドし、選択された材料が作業に完全に適していることを確認します。このように材料について深く掘り下げることで、プロジェクトは良いアイデアから信頼性の高い高性能部品へと移行します。私たちが扱う最も一般的で効果的な素材を、大きく2つのカテゴリーに分けてご紹介します:金属とプラスチックです。この知識は、高品質の精密CNC旋盤加工を定義する厳しい公差と優れた仕上げを達成するための基本です。

強度と耐久性のための金属

高い強度、剛性、耐熱性が要求される用途では、金属が第一の選択肢となることが多い。各合金はそれぞれ異なる特性を持ち、どれを使うべきかを知ることは精密機械加工の技術の一部です。

| 素材カテゴリー | 当社が加工する特定の等級/合金 |

|---|---|

| ステンレス鋼 | 303, 304, 316/316L |

| アルミニウム | 6061-t6、7075-t6 |

| チタン | グレード2、グレード5 (Ti-6Al-4V) |

| 銅合金 | C110銅、C360黄銅 |

| 合金鋼 | 4140, 1018, A36 |

例えばチタンは、その驚異的な強度対重量比と生体適合性により、航空宇宙部品や医療用インプラントに使用されています。当社の精密CNC旋盤加工の経験により、このような堅牢な素材を効果的に扱い、最も厳しい仕様を満たす部品を提供することができます。

汎用性と性能のためのプラスチック

高性能プラスチックは、もはや単なる金属の低コスト代替品ではありません。多くの場合、耐薬品性、軽量性、自己潤滑性などの優れた特性を備えています。

| 素材カテゴリー | 具体的な機種 |

|---|---|

| 覗き見 | ポリエーテルエーテルケトン |

| デルリン | ポリオキシメチレン(POM) |

| ナイロン | PA6, PA66 |

| テフロン | ポリテトラフルオロエチレン(PTFE) |

| ウルテム | ポリエーテルイミド(PEI) |

PEEKはこのカテゴリーで傑出している。PEEKは、高温や過酷な化学薬品にも劣化することなく耐えることができるため、半導体や医療業界の要求の厳しい用途によく使用されています。

材料の選択について深く掘り下げると、金属の特定の等級によって世界が大きく変わることがあります。単に「ステンレス鋼」を選ぶだけでは不十分で、精密CNC旋盤加工プロジェクトの性能とコストを最適化するためには、鋼種間のニュアンスを理解する必要があります。この詳細な知識は、PTSMAKEの長年の実地作業で培ったものです。

精密旋盤加工における金属の世界をナビゲートする

それでは、私たちが加工する最も一般的な金属と、その金属の特徴について説明しよう。

ステンレススチール万能の主力製品

- SS 303 この鋼種は、ステンレス鋼部品の出発点となることが多い。硫黄を含むため機械加工性が高く、工具の摩耗とサイクルタイムを短縮します。最高レベルの耐食性を必要としない継手、シャフト、ファスナーに最適です。

- SS304: 最も一般的なステンレス鋼で、耐食性、成形性、コストのバランスが優れている。硫黄を含まないため、303よりも加工がやや難しい。

- SS 316/316L: 部品が塩化物やその他の過酷な化学物質にさらされる場合は、316Lが優れた選択肢となります。モリブデンを添加することで、優れた耐食性が得られ、海洋や医療用途に不可欠です。316Lの加工プロセスでは、以下のことを防ぐために、送り速度と速度を慎重に管理する必要があります。 加工硬化3 素材の

アルミニウム軽量で丈夫

- 6061-T6: アルミニウム合金のオールラウンダー。機械的性質に優れ、溶接が容易で、耐食性にも優れています。構造部品や試作品に最適で、費用対効果に優れています。

- 7075-T6: 強度が最大の関心事である場合、7075は利用可能なアルミニウム合金の中で最も強度が高く、多くの鋼に匹敵します。その高い強度対重量比は、航空宇宙や高性能スポーツ用品に不可欠ですが、機械加工はより困難です。

下の表は、これらのポピュラーな金属を簡単に比較したものである。

| メタル | 主な特徴 | ベスト・フォー... | 加工性 |

|---|---|---|---|

| ステンレス・スチール303 | 優れた加工性 | 複雑な部品、ファスナー | 高い |

| ステンレススチール316L | 優れた耐食性 | 医療、船舶用ハードウェア | ミディアム |

| アルミニウム6061 | 素晴らしいオールラウンド・パフォーマンス | プロトタイプ、構造部品 | 高い |

| アルミニウム 7075 | 高い強度重量比 | 航空宇宙、高応力部品 | ミディアム |

| チタン・グレード5 | 比類なき強度と軽量 | 医療用インプラント、航空宇宙 | 低い |

金属は比類のない強度を提供しますが、エンジニアリングプラスチックの世界は、多くの現代的な用途に不可欠な独自の利点を提供します。プラスチックの精密CNC旋盤加工には、金属とは異なるアプローチが必要です。過度の摩擦は材料の溶融や変形を引き起こす可能性があるため、熱管理は非常に重要です。私たちは、特殊な工具、鋭い刃先、最適化された切削パラメータを使用して、プラスチック部品の滑らかな仕上げを実現し、厳しい公差を保持します。これは、製品デザイナーやエンジニアの可能性を広げるスキルセットです。

高性能プラスチック:単なる代替品ではない

これらの高度なポリマーは、金属が故障したり、実用的でないような特定の厳しい環境向けに設計されている。

PEEK究極のハイパフォーマー

ポリエーテルエーテルケトン(PEEK)は、当社が製造する熱可塑性プラスチックの中で最も優れた素材の一つです。PEEKは非常に高い温度(最高250℃)でも機械的特性を維持し、さまざまな化学薬品や放射線に耐性があります。そのため、ウェハーハンドリングのための半導体製造や滅菌可能な器具のための医療などの産業において、金属代替材料として使用されています。

デルリン®(POM):安定性と低摩擦のために

デルリンは、優れた寸法安定性、高い剛性、低い摩擦係数で知られています。これらの特性により、ギア、ベアリング、ローラーなど、滑らかで再現性のある動きを必要とする精密部品に最適です。耐湿性があるため、部品は長期間にわたりその形状と公差を維持します。

テフロン®(PTFE):比類のない耐薬品性

ポリテトラフルオロエチレン(PTFE)は、こびりつかない性質で有名ですが、その真の強みは化学的不活性にあります。ほとんどすべての化学薬品に影響されないため、化学処理装置のシール、ガスケット、ライニングに最適です。また、摩擦が極めて低いため、無潤滑ベアリングにも有用です。

この表は、これらのプラスチックが得意とする分野のスナップショットである。

| プラスチック | 主な特徴 | ベスト・フォー... | 最高使用温度最高使用温度 |

|---|---|---|---|

| 覗き見 | 耐熱・耐薬品性 | 航空宇宙、医療、半導体 | 250°C |

| デルリン®(POM) | 高剛性・低摩擦 | ギア、ベアリング、精密部品 | 90°C / 194°F |

| ナイロン(PA) | 靭性と耐摩耗性 | ブッシュ、摩耗パッド、ホイール | 99°C / 210°F |

| テフロン | 化学的不活性、非粘着性 | シール、絶縁体、ケミカルライニング | 260°C / 500°F |

| ウルテム®(PEI) | 高強度・難燃性 | 電気コネクター、医療器具 | 170°C |

PTSMAKEの専門知識は、1つの材料ファミリーに限定されません。金属とプラスチックの両方に精通することで、包括的なソリューションを提供します。この2つの能力により、お客様の精密CNC旋盤加工のニーズに最適な材料をアドバイスし、性能、コスト、製造性のバランスを取りながら、最適な結果を得ることができます。

材料の選択は、精密CNC旋盤加工を成功させるための基礎です。ステンレス鋼やアルミニウムのような金属と、PEEKやデルリンのような高性能プラスチックの明確な特性を理解することは非常に重要です。各素材は、強度、重量、熱安定性、耐薬品性のユニークな組み合わせを提供します。PTSMAKEの経験により、最適な選択をご案内し、優れた設計を、最終用途で意図したとおりの性能を発揮する機能的で信頼性の高い部品に変えることができます。

比類のない精度と効率を実現する先進機器。

CNC旋盤で加工された部品の良し悪しを分けるものは何だろうと考えたことはありますか?それは、オペレーターの技術や原材料の品質だけではありません。本当の秘密は、機械そのものにあります。PTSMAKEでは、高度な技術への投資により、常に精度の約束を果たすことができるのです。最高の食材も、それを調理する適切な道具がなければ意味がありません。精密CNC旋盤加工において、当社の旋盤とターニングセンターは、それぞれ特定の要求の厳しい作業に優れた性能を発揮するように選択された、当社の専用工具です。このように、作業に適したマシンを用意することに重点を置くことで、私たちは複雑な設計を毎回、具体的で完璧な部品に仕上げることができるのです。それが、航空宇宙、医療、自動車業界のパートナーから寄せられる信頼の基盤となっているのです。

お客様のプロジェクトにとって、先進的な設備とは何を意味するのでしょうか?公差がより厳しくなり、±0.005mm以上となることがよくあります。表面仕上げが改善され、二次的な研磨作業が不要になることもあります。さらに重要なことは、効率性です。手作業の介入を減らして部品をより早く完成させることで、お客様の信頼性と費用対効果につながります。

スイス式旋盤

スイス型旋盤は、小物部品、複雑部品、大量生産部品に最適なソリューションです。この旋盤の特徴は、ガイドブッシュシステムにあります。材料はこのブッシングを通して供給され、切削工具はストックを支持する位置で作業します。この設計により、特に医療用プローブや電子コネクターのような細長い部品では、たわみや振動が劇的に減少します。また、部品の全長にわたって驚異的な精度を維持することが可能で、これは従来の旋盤では困難なことでした。同じ複雑なパーツを何千個も必要とするプロジェクトでは、スイス式機械加工のスピードと安定性は、他の追随を許しません。

| 機能比較 | スイス式旋盤 | 従来型CNC旋盤 |

|---|---|---|

| パートプロフィール | 細長い部品に最適(長さ対直径比が高い) | 短くて直径の大きい部品に最適 |

| サポート体制 | ガイドブッシュが切削工具の近くでストックをサポート | チャックまたはコレットがワークの一端を保持します。 |

| 典型的なボリューム | 大量生産 | プロトタイプから中量生産まで |

| 主な利点 | 材料のたわみを最小限に抑え、小さな部品でも高精度を実現 | 幅広い部品サイズに対応する汎用性 |

精密さだけでなく、複雑な形状が要求されるプロジェクトでは、多軸ターニングセンタが活躍します。これらは現代の製造業の主力であり、単純な金属の棒を1回の操作で完成部品に変えることができます。1回のセットアップでパーツを完成させる能力、つまり「ドゥインワン」アプローチは、品質と効率の両方にとって画期的なものです。部品をある機械から別の機械に移して二次加工するたびに、人為的なミスやわずかなズレが生じる可能性があります。このような移動を排除することで、変動要因を排除し、部品のすべてのフィーチャーが他のフィーチャーと完全に同心で整列していることを保証します。これは、異なるフィーチャー間の関係が厳密に管理されている部品にとって非常に重要です。

多軸CNC旋盤

多軸」とは、切削工具と工作物が相対的に移動できる方向の数を指す。標準的な旋盤には2軸(X軸とZ軸)がある。多軸センターは、主軸回転制御用のC軸やオフセンター加工用のY軸を含め、3軸、4軸、5軸、あるいはそれ以上の軸を持つことができる。これにより、パーツをフライス盤に移動することなく、非常に複雑な形状を作成することができる。この機能は、単に派手なフィーチャーのためだけではなく、プロジェクトの最終的なコストとリードタイムに直接影響します。セットアップ時間の短縮は、機械が切削に費やす時間を増やし、アイドル時間を減らすことを意味します。治具が少なく、手作業が少ないことも、無駄のない効率的な工程に貢献します。その 運動精度4 これらの機械は、プログラムされた命令をミクロの精度で物理的な現実に変換し、すべての動作が正確であることを保証する。

| アスペクト | シングルセットアップ(多軸) | 複数のセットアップ(従来型) |

|---|---|---|

| 精度 | 高い。フィーチャーは互いに関連して加工される。 | より低い。新しいセットアップのたびに耐性が積み重なるリスク。 |

| リードタイム | より短い。機械間で部品を移動する時間のロスがない。 | 長い。移動、セットアップ、再検査の時間を含む。 |

| 人件費 | より低い。手作業とオペレーターの介入を低減。 | 高い。各セットアップにオペレータの時間を要する。 |

| スクラップ率 | より低い。再固定によるエラーのリスクが少ない。 | 高くなる。ミスアライメントの機会が増える。 |

多軸ターニングセンタの潜在能力を真に引き出すために、私たちは2つの重要な技術に依存しています:ライブツーリングとサブスピンドル。これらの機能は、CNC旋盤を単なる旋盤から完全な多機能製造セルへと昇華させるものです。特に、従来は旋盤加工とフライス加工の両方が必要であった部品において、精密CNC旋盤加工で最高レベルの効率を達成するために不可欠な機能です。PTSMAKEでは、社内のプロジェクトデータに基づき、これらの機能を組み込んだ部品は、多くの場合、総生産時間が30%以上短縮されることがわかっています。この効率性の向上は、納期の短縮やより安定した価格設定を通じて、お客様に直接還元されます。

ライブツーリング&サブスピンドル

ライブ・ツーリングの威力

ライブツーリングとは、旋盤の刃物台に取り付けた、回転する切削工具のことです。つまり、主軸に保持されたまま、部品の表面や外周にフライス加工、穴あけ加工、タッピング加工を施すことができるのです。例えば、六角頭のボルトにコッターピン用の十字穴を開けることを想像してみてください。従来であれば、旋盤で丸い本体とねじ山を加工し、次にフライス盤にパーツを移動して六角頭の作成と穴あけを行う必要がありました。ライブツーリングでは、これらの作業がすべて、1台の機械で1つのシーケンスで行われる。これは時間の節約になるだけでなく、旋盤加工とフライス加工の完璧な同心度を保証します。

サブ・スピンドルの効率

サブスピンドル、またはセカンダリースピンドルは、ゲームを変えるもう一つの機能です。サブスピンドルは、基本的に対向する第二の主軸で、第一面の加工が完了した後に主軸からパーツをつかみ取ることができます。パーツはその後、バーストックから切り離され、サブスピンドルがパーツの裏側を工具に提示して加工します。これにより、人手を介することなく、部品の表と裏の両方を完全に加工することができます。バーフィーダーと組み合わせることで、マシンを何時間も無人で稼動させ、何百もの完璧な完成部品を生産する「消灯」製造が可能になる。

| 特徴 | 機能 | プロジェクトの主な利点 |

|---|---|---|

| ライブ・ツーリング | 旋盤でのフライス加工、ドリル加工、タッピング加工が可能。 | 二次的なフライス加工が不要になり、時間の節約と精度の向上が図れます。 |

| サブスピンドル | 部品の裏側を加工する第二のスピンドル。 | 完全な「ドン・イン・ワン」加工が可能で、ハンドリングが軽減され、サイクルタイムが改善される。 |

| Y軸 | オフセンタードリリングとフライス加工が可能。 | 特別な治具を使用せずに、より複雑な形状やフィーチャーを可能にする。 |

| バーフィーダー | 新しい材料ストックを自動的に機械にロードします。 | 連続大量生産と無人運転を容易にします。 |

適切な設備は、精密CNC旋盤加工の要です。小型で複雑な部品のためのスイス型旋盤や、複雑な "done-in-one "生産のための多軸ターニングセンターのような特殊機械への投資は、お客様のプロジェクトの成功への直接的な投資です。ライブツーリングやサブスピンドルなどの機能は、当社の能力をさらに高め、リードタイムの短縮、精度の向上、優れた部品の提供を可能にします。このような技術的優位性により、私たちは常にパートナーの期待に応え、それを上回るサービスを提供しています。

高難易度産業で実証された成功。

大きなリスクを伴う産業向けの製品を開発する場合、「十分な精度」では通用しません。部品の不具合が致命的な結果をもたらす可能性がある場合、「精度」という言葉はより重い意味を持つ。これは私がPTSMAKEで身をもって学んだことだ。図面上の公差を満たすことだけが重要なのではなく、その部品が置かれる環境や、その部品が使用される業界特有の課題を理解することが重要なのです。製造業における真のパートナーシップは、最も困難が伴う分野での確かな経験から生まれます。困難な問題を解決してきた実績を示すことで、信頼を築くことができるのです。

航空宇宙と防衛失敗は許されない

航空宇宙分野では、1グラム単位、1ミクロン単位が重要です。私たちが解決する主な課題は、構造的完全性を損なうことなく極限の軽量化を達成し、飛行に不可欠な部品の許容誤差を維持することです。これには、チタン合金やインコネルなど、機械加工が難しいことで有名な先端材料を扱うことが多く含まれます。当社の専門技術 精密CNC旋盤加工 により、タービンブレードや構造用継手のようなコンポーネントの複雑な形状を作成し、厳格なAS9100規格に適合させることができます。完全なトレーサビリティはボーナスではなく、必須条件なのです。

医療機器命を救う精密さ

医療機器業界では、微細な精度と絶対的な材料純度のユニークな組み合わせが要求されます。当社では、手術器具、インプラント、診断機器部品に、PEEKや316Lステンレス鋼などの生体適合性材料を頻繁に使用しています。ここでの課題は、単に公差が厳しいというだけでなく、汚染を防ぎ、患者の安全を保証するために、完全に滑らかな表面仕上げを確保することです。当社が製造するすべての部品には、包括的な文書が添付され、FDAおよびISO 13485規制で要求される完全な材料トレーサビリティが提供されます。それは、患者さんの幸福のために信頼できる部品を提供することです。

| 業界フォーカス | キー・チャレンジ | 素材の専門知識 | コア要件 |

|---|---|---|---|

| 航空宇宙・防衛 | 軽量化と強度 | チタン、アルミニウム合金、インコネル | ゼロ・ディフェクト&フルトレーサビリティ |

| 医療機器 | 生体適合性と精度 | PEEK、316Lステンレス鋼、レーデル | 滅菌と患者安全 |

生死にかかわる航空宇宙や医療とは対照的に、自動車やエレクトロニクスの分野では、独自の厳しい課題が存在する。エンジン部品の欠陥が飛行機を墜落させることはないかもしれないが、信頼性と性能に対するブランドの評判を損なうことは間違いない。同様に、コネクタの微細な欠陥が複雑なロボットシステムを使い物にならなくすることもある。各アプリケーションにとって何が本当に重要なのかを知ること、この文脈を理解することが、単なる部品サプライヤーと真の製造パートナーを分けるのです。PTSMAKEでは、同じ厳格な考え方をあらゆる産業に適用し、特定の性能、規模、コスト目標に適合するようにプロセスを適応させています。

自動車パフォーマンスと信頼性の向上

高性能自動車分野のお客様にとって、焦点は耐久性とパワーです。私たちは、部品が極度の熱、圧力、振動に耐えなければならないエンジンシステム、カスタムトランスミッション、サスペンションセットアップ用の部品を機械加工しています。課題は、性能を向上させる硬化鋼や特殊アルミニウム合金の厳しい公差を維持することです。精密CNC旋盤加工により、過酷な条件下でも完璧にフィットし、完璧な性能を発揮するカスタム継手やドライブトレイン部品を製作します。これは単に仕様通りの部品を作るということではなく、レースでの勝利に貢献し、揺るぎない信頼性の評判を築く部品を設計することなのです。素材の内部構造、特に 異方性5ストレス下でのパフォーマンスに決定的な役割を果たす。

エレクトロニクスとロボティクス小型化の複雑さ

エレクトロニクスとロボット工学の世界は、ミリメートルとミクロンのゲームである。ここでの第一の課題は小型化です。私たちは、センサーハウジング、小型コネクター、カスタムヒートシンクなどの極小で複雑な部品を製造しています。これらの部品は、複雑な内部形状や、機能上不可欠な超微細なディテールを特徴とすることが多い。材料の選択も非常に重要で、放熱用のアルミニウムや絶縁用の特殊ポリマーが使われることがよくあります。当社の製造工程は、これらの極小部品を完璧な再現性で製造するために最適化されており、すべてのセンサーハウジングやコネクターが設計どおりに機能することを保証します。

| 業界フォーカス | キー・チャレンジ | 素材の専門知識 | コア要件 |

|---|---|---|---|

| 自動車 | 耐久性と性能 | 硬化鋼、アルミニウム7075 | ストレスと耐熱性 |

| エレクトロニクス&ロボティクス | 小型化と複雑化 | アルミニウム6061、PEEK、デルリン | 再現性と精度 |

特定の業界に精通することは極めて重要だが、このように異なる分野で一貫して結果を出せるのはなぜだろうか。それは、プロセス・コントロールとプロアクティブなコラボレーションを核とした哲学に集約されます。CADファイルを受け取って "スタート "を押すだけでは十分ではありません。製造業では、最初のチップを切り出すずっと前に成功が決まる。それは、設計そのものを深く掘り下げ、最終用途だけでなく製造性においても最適化された部品となるよう、お客様とともに取り組むことから始まります。このアプローチにより、コストのかかる遅れを防ぎ、最終的な部品が可能な限り堅牢でコスト効率に優れていることを保証します。

統一ファクタープロセスへのこだわり

このコミットメントが、航空宇宙、医療、自動車、ロボット工学における私たちの仕事をつなぐ共通の糸なのです。それはシステムであり、提案ではありません。私たちは、生産工程のあらゆる段階に組み込まれた厳格な品質管理を基盤に、名声を築いてきました。

設計から納品まで:品質フレームワーク

このフレームワークは単なる一連のチェックではなく、マインドセットなのだ。プロセスをコントロールすることで、結果は後からついてくると私たちは信じています。例えば、共同設計レビュー(DFM)の段階で、フィレット半径のマイナーチェンジを提案することがあります。 精密CNC旋盤加工 プロセスです。この洞察力は長年の経験から生まれたものであり、お客様が非常に高く評価してくださるものです。単なる取引から真のパートナーシップへと関係を変化させ、私たちは初日からプロジェクトの成功に投資します。

| プロセス段階 | アクション・アイテム | 顧客特典 |

|---|---|---|

| 1.デザインレビュー(DFM) | デザイン最適化のためのコラボレーション | コスト削減と品質向上 |

| 2.材料の検証 | すべての原材料の認証と試験 | パフォーマンスとコンプライアンスを保証 |

| 3.工程内検査 | CMMプローブによる連続モニタリング | 逸脱を未然に防ぐ |

| 4.最終品質管理 | 完全な寸法レポートと目視チェック | 納入されたすべての部品に自信 |

航空宇宙、医療、自動車、エレクトロニクスなど、競争の激しい産業における成功は偶然ではない。軽量化、生体適合性から性能、小型化まで、各分野特有の課題を理解した直接的な結果なのです。この特化した専門知識は、積極的なコラボレーション、綿密な材料科学、工程管理への揺るぎないコミットメントという普遍的な基盤の上に築かれています。この組み合わせにより、私たちが提供するすべての部品は、それがどのような業界で使用されるかにかかわらず、重要な役割を果たす準備が整っているのです。

ケーススタディ複雑なデザインから完璧な旋盤加工部品まで。

理論は一つですが、百聞は一見にしかずです。精密CNC旋盤加工の世界では、ウェブサイトに掲載されている技術仕様からわかることは限られています。製造パートナーの真価が問われるのは、複雑な形状、要求の厳しい素材、現代のエンジニアリングを定義する、ありえないほど厳しい公差など、現実の課題に取り組む能力です。複雑なCADファイルから、完璧に完成した部品に仕上げるにはどうすればいいのでしょうか?それは単に最新の設備を導入するだけではなく、現場で起こる問題解決に他なりません。PTSMAKEのケーススタディは、私たちがどのように複雑な設計を具体的で完璧な部品に変換しているのか、その過程をご紹介するものです。お客様が直面した具体的な課題、私たちが設計したソリューション、そしてプロジェクトに違いをもたらした定量的な結果についてご紹介します。これこそ、精度と実践が出会う場所なのです。

インコネル718の航空宇宙用ラッチ機構

挑戦

ある航空宇宙産業の顧客は、衛星展開システム用の重要なラッチ部品を必要としていた。この部品は、機械加工が難しいことで有名な超合金インコネル718で作られていました。この設計では、深く交差した内部ボアが特徴で、主要なフィーチャー間で±0.005mmの位置公差が要求されました。主な課題は、公差を維持するだけでなく、材料応力を防止し、軌道上で不具合が生じると壊滅的な打撃を受けるため、表面の欠陥をゼロにすることでした。

ソリューション

私たちは、多面的な戦略でこのプロジェクトに取り組みました。この部品は当社の多軸CNC旋盤で加工され、1回のセットアップでほとんどの加工を完了し、公差の積み重ねを最小限に抑えることができました。インコネル用に特別に設計されたセラミックコーティング超硬工具を使用し、切削中に発生する極度の熱を管理するために高圧クーラントシステムを組み合わせました。当社のエンジニアは、材料にストレスを与える可能性のある急激な方向転換を避けるため、非常に特殊なツールパスをプログラムしました。すべての部品は、工程中のCMMプローブ計測と最終的な厳密なCMM検査を受けました。

結果

100%の部品が要求仕様を満たし、あるいはそれ以上の性能を発揮し、全バッチの納入に成功しました。当社の工程管理により、最終的な位置公差は一貫して±0.003mm以内に抑えられました。お客様は、予定よりも早く組立スケジュールを進めることができ、システム立ち上げの成功に貢献することができました。

ソリューションを支えるエンジニアリング単なる機械ではない

これらのプロジェクトの成功は、単に高度な機械のボタンを押すだけではなかった。材料科学と加工力学の深い理解から生まれたのです。真の高精度CNC旋盤加工には、工具の選択からプログラミングに至るまで、あらゆる決断を慎重かつ十分な情報に基づいて行う、エンジニアリング・ファーストのアプローチが必要です。潜在的な製造上の悪夢を再現可能なサクセスストーリーに変えるのは、経験と技術の組み合わせです。PTSMAKEでは、このようなエンジニアリングの考え方が私たちの業務の中核にあり、単に部品を作るだけでなく、パートナーの製造に関する根本的な課題を解決することを保証しています。このプロセスでは、機械加工のストレス下での材料の挙動を注意深く分析し、予測可能な精度で結果をコントロールするためにあらゆるステップを計画します。

素材の課題を克服する:インコネルのケース

インコネル718のような材料の加工は、経験がものをいう典型的な例です。この合金は、高温での驚異的な強さで知られていますが、同じ性質が信じられないほど切削を厳しくしています。インコネル718は、苛酷な 仕事のハード化6つまり、切削することで表面層が硬くなり、それ以上の加工が難しくなる。標準的なアプローチでは、工具の摩耗が早くなり、表面仕上げが悪くなり、寸法精度が損なわれます。私たちの解決策は、社内のテストデータに基づき、特定の切削速度と送り速度を使用することで、著しい硬化を引き起こす閾値以下に抑えることでした。また、CNC旋盤の剛性も重要で、振動が加わると工具のびびりが大きくなり、部品が破損してしまうからです。

一人から一万人へ:ボリュームの一貫性を確保するために

自動車用燃料噴射装置のような大量生産プロジェクトの課題はまったく異なる。ここでは、主な目標は、1つの完璧な部品を製造することから、何千もの同じ完璧な部品を製造することへとシフトする。重要なのは再現性である。私たちのソリューションは、小型で複雑な部品の大量生産に理想的なプラットフォームであるスイス型旋盤に依存していました。しかし、機械は方程式の一部に過ぎません。自動インプロセス・ゲージングと統計的工程管理(SPC)を組み込んだ、私たちが構築した工程こそが、一貫性を保証するものでした。重要な寸法を継続的に監視し、リアルタイムで微小調整を行うことで、逸脱が起こる前にそれを防ぐことができ、ラインから出るすべての部品が最初の部品の完全なクローンであることを保証することができました。

| 特徴 | プロトタイピングの焦点 | 大量生産重視 |

|---|---|---|

| 主要目標 | デザインと機能の検証 | コスト効率と再現性 |

| 工具 | スタンダードまたはセミオーダー | 高度に最適化されたカスタム金型 |

| プロセス制御 | 手動検査、CMM | 自動検査、SPC |

| サイクルタイム | 二次的懸念 | コスト面で極めて重要 |

パートナーシップの原則:コラボレーションはいかに成果をもたらすか

精密CNC旋盤加工の成功は、一方通行ではありません。最良の結果は、お客様とメーカーとの協力的なパートナーシップから生まれます。私たちの役割は、単なるサプライヤーではなく、お客様のエンジニアリングチームの延長線上にあると考えています。つまり、早い段階から関与し、適切な質問を投げかけ、製造に関する専門知識を提供することで、1チップを切り出す前に設計の最適化を支援するのです。この積極的なアプローチは、DFM(Design for Manufacturability)と呼ばれ、設計段階で潜在的な製造上の問題を特定し、解決することです。この協力的な精神が、優れた部品を優れた部品に変え、単純な取引を長期的で信頼できる関係に変えるのです。

グレード5のチタン製医療機器ハウジング

挑戦

ある医療技術会社から、グレード5のチタンを使用した薄肉のインプラント用機器ハウジングの設計を依頼された。デザインはエレガントでしたが、製造には大きなハードルがありました。内部コーナーが鋭く、肉厚が均一でないため、部品が歪む危険性が高く、旋盤加工時に要求される公差±0.003mmを維持することができなかったのです。

ソリューション

単に難しい設計を見積もるのではなく、彼らのエンジニアリングチームとDFMレビューを開始しました。私たちは、応力集中と工具圧を軽減するために、内部のコーナーに微小なRをつけることを提案しました。また、肉厚を合理化することで、機械加工により安定した構造を実現することにも協力しました。設計が最適化されると、私たちは高圧クーラント・システムと専用のライブ工具を備えたスイス製9軸旋盤を利用して部品を加工しました。DFMプロセスは、ここでの成功の真の鍵でした。

結果

再設計された部品は、公差内で製造可能であるだけでなく、形状が改善されたため、本質的な強度も向上しました。私たちは100%の部品適合性を達成し、クライアントの内部分析によると、DFMプロセスにより、より複雑な金型と遅いサイクルタイムの必要性を回避することで、最終的な部品コストを推定20%節約することができました。さらに重要なことは、潜在的な生産の遅れを数週間防ぐことができたことです。

| 私たちの貢献 | クライアントのビジネスインパクト |

|---|---|

| DFMフィードバック | より低い部品コスト、より速い立ち上げ |

| 一貫した品質 | 組立不良の減少 |

| オンタイム・デリバリー | 予測可能なプロジェクト・スケジュール |

| 積極的なコミュニケーション | 管理オーバーヘッドの削減 |

これらのケーススタディは、精密CNC旋盤加工の成功は、高度な機械以上のものから生まれるという基本原則を浮き彫りにしています。それは、深いエンジニアリングの専門知識、積極的なコラボレーション、そしてお客様の核となる課題を解決するための絶え間ない集中力の賜物です。製造可能な設計と厳格な工程管理を統合することで、私たちは単に部品を作るだけでなく、お客様のプロジェクト、スケジュール、収益に影響を与える具体的な価値を提供します。これがPTSMAKEが目指すパートナーシップの基準です。

デザインエンジニアのコーナー:精密旋盤加工のためのDFM。

設計エンジニアとして、複雑な問題を解決する革新的なソリューションを創造することを第一に考えてください。CADモデルの細部に至るまで入念に作り込み、すべての機能要件を満たすようにします。しかし、その完璧な設計が製造現場の現実に直面したらどうなるでしょうか?製造可能性設計(DFM)は、特に次のような世界で、あなたの最も強力な味方になります。 精密CNC旋盤加工.DFMはビジョンを妥協することではなく、効率的で費用対効果が高く、繰り返し生産できるように最適化することです。DFMは、優れたコンセプトと、予算内で納期通りに届く具体的で高品質な部品との架け橋となるものです。DFMの原則をおろそかにすると、予期せぬコストアップや生産の遅れ、重要な仕様を満たさない部品が発生する可能性があります。内部の鋭角コーナーを標準切削工具に対応する半径に変更するような簡単な調整が、10分のサイクルタイムと30分のサイクルタイムの違いになることもあります。

PTSMAKEでは、DFMを共同作業プロセスとして捉えています。皆様のようなエンジニアの方々とパートナーシップを組み、金属片が切り出される前に設計を改良していきます。このコーナーでは、長年の実地経験から学んだ実践的で実用的なアドバイスをご紹介します。すなわち、コストをかけずに厳しい公差に最適化する方法、よくある落とし穴を避けるための内ねじと外ねじの設計のベストプラクティス、機能、コスト、加工性のバランスを考慮した戦略的な材料選択の方法です。また、機能、コスト、加工性のバランスを考慮した戦略的な材料選択の方法など、機械加工技術者の頭の中を覗くような内容となっています。

精度の追求はエンジニアリングの核心ですが、必要以上に厳しい公差は、CNC旋盤加工におけるコスト高騰の一般的な原因です。公差表記の小数点以下が1つ増えるごとに、加工時間、工具要件、検査工程に指数関数的な影響を及ぼします。重要なのは、機能的に重要な部分にのみ厳しい公差を指定することです。

厳しい公差への最適化

高精度を達成することは、設計の意図、材料の特性、機械の能力の間で踊ることです。厳しい公差をいかに簡単かつ一貫して維持できるかには、設計の選択が大きな役割を果たします。

フィーチャーデザインとその影響

部品の形状を考慮してください。細長い部品は、加工中にたわみや振動の影響を受けやすく、均一な直径と真直度を維持するのが難しくなります。長さ対直径の比率が高くなると、心押台のような追加サポートが必要になり、切削速度が遅くなるため、サイクルタイムが長くなることがよくあります。同様に、小径の深い溝や穴は、剛性が低く破損しやすい特殊なロングリーチ工具を必要とする。内角に小さなRを付けることは、最も効果的なDFM調整の一つである。鋭利な内部コーナーは回転工具では作れず、EDMのような二次加工が必要で、コストが大幅に増加します。標準工具のコーナー半径よりわずかに大きな半径で設計することで、より高速で安定した加工が可能になります。このアプローチは、コストを削減するだけでなく、応力集中を最小限に抑えることで、部品の構造的完全性を向上させます。このような材料固有の挙動は、加工時の応力に対する反応に影響し、部品の最終寸法に影響を与えます。

素材の選択と安定性

選択する材料は、形状と同様に重要です。材料によって、切削加工時の応力や熱に対する挙動が異なります。アルミニウム6061のような柔らかい材料は、一般的に加工が容易ですが、熱膨張があるため、空調管理された環境でなければ、極めて厳しい公差を維持することが難しくなります。ステンレス316のような硬い材料は安定性が高いですが、切削速度が遅くなり、工具の摩耗が大きくなります。お客様との仕事の中で、私たちは材料の特性を理解することが重要であることを発見しました。 異方性7 極めて高い精度が要求される部品では、それがカギとなる。

| 素材 | 被削性評価(対1212スチール) | 熱安定性 | ターニングポイント |

|---|---|---|---|

| アルミニウム 6061-T6 | 90% | 中程度 | ガミー "になる可能性があるが、良好な表面仕上げが可能。 |

| ステンレス304 | 45% | 高い | 作業が硬くなるため、厳密なセットアップと鋭利な工具が必要になる。 |

| 覗き見 | 55% | 非常に高い | 熱伝導率が低い。 |

| デルリン(アセタール) | 80% | グッド | 厳しい公差に優れているが、肉厚が薄いと脆くなることがある。 |

この表は、加工性だけが要因ではないことを示している。材料の安定性と加工硬化の傾向は、加工を成功させるための重要な考慮事項です。 精密CNC旋盤加工 プロセスだ。

公差だけでなく、ねじ山の設計と材料の選択は、熟慮されたDFMが部品の性能とプロジェクト全体のコストの両方に大きな利益をもたらす2つの分野です。これらの要素は相互に関連しており、設計プロセスの初期段階で一緒に検討する必要があります。

内ネジと外ネジの設計

ネジ山は一見簡単なように見えますが、製造上の問題を頻繁に引き起こす原因となっています。最もよく見られる間違いは、規格外のねじピッチや特注サイズを指定することです。必要な場合もありますが、この場合、カスタム工具が必要になり、プロジェクトにかなりのリードタイムとコストがかかります。可能な限り、UNC(ユニファイド・ナショナル・コアース)やUNF(ユニファイド・ナショナル・ファイン)のような標準的なねじシステムにこだわってください。

よくあるスレッディングの落とし穴と解決策

もうひとつ重要なのは、ねじ切り工具に十分なクリアランスを設けることである。外ねじの場合、ねじ山が終わるショルダー部にアンダーカットまたは逃がし溝があることを確認する。こうすることで、工具がショルダーにぶつかることなく、切り口からきれいに抜ける場所ができる。内ねじの場合、特にブラインドホールの場合は、必要なねじ山の長さよりも穴を深く設計することが重要である。この「ねじ山逃げ」によって、切りくずが溜まるスペースができ、タップやねじ切り工具が底付きすることなく、最終的なねじ山を完成させることができる。これを考慮しないと、工具の破損、部品の損傷、コストのかかる再加工につながります。

| よくある間違い | 結果 | DFMソリューション |

|---|---|---|

| 肩へのネジ切り | ツールクラッシュ、不完全な最後のスレッド。 | リリーフの溝やアンダーカットを入れる。 |

| ブラインドホールの底へのねじ切り | 工具の破損、チップパッキング、弱いねじ山。 | 必要なネジの長さよりも深く穴を開ける。 |

| 非標準ねじサイズの指定 | 特注の高価な工具が必要。 | 標準のUNC/UNF/メートルねじサイズを使用する。 |

| 不完全なスレッドのコールアウト | 曖昧さ、不正確な部品の可能性。 | ねじのタイプ、サイズ、ピッチ、クラス(例:1/4"-20 UNC-2B)を指定してください。 |

機能とコストを考慮した素材選択

適切な材料を選ぶことは、バランスをとることです。部品の機能要件(強度、耐薬品性、温度耐性)を満たす材料が必要ですが、製造工程への影響も考慮しなければなりません。原材料のコストは方程式の一部に過ぎず、加工性も同様に重要です。機械加工が困難な材料は、たとえ原材料自体が安価であっても、サイクルタイムが長くなり、工具摩耗が増加し、最終的な部品コストが高くなります。例えば、チタンは高強度で軽量な用途に最適ですが、熱伝導率が低く、加工硬化しやすいため、旋削加工が難しい材料のひとつであり、加工コストを押し上げる要因となっています。対照的に、快削黄銅合金は、総製造コストのほんの一部で、別のアプリケーションに十分な性能を提供するかもしれません。PTSMAKEのエンジニアは、このようなトレードオフの問題を解決するお手伝いをし、多くの場合、高い加工費をかけずに必要な性能を実現する代替材料を提案します。

公差、ねじ山、材料に関するこれらの実用的なDFMの原則に焦点を当てることで、設計から生産への移行を大幅に合理化することができます。この積極的なアプローチは、時間とコストを節約するだけでなく、製造パートナーとのより強固なパートナーシップを育みます。

精密CNC旋盤加工における効果的な製造性設計は、いくつかの基本原則にかかっています。材料の選択と幾何学的特徴は達成可能性に直接影響するため、機能的に必要な場合にのみ厳しい公差を指定することが含まれます。ねじ山を標準化し、適切な工具クリアランスを設けることで、コストのかかる特注工具や再加工を避けることができます。最後に、材料の選択には、性能とコストの両方を最適化するために、機能要件とその加工性のバランスが必要です。このような配慮が、優れた設計を成功裏に製造された部品に変えるのです。

包括的な表面仕上げと後処理オプション。

完璧に加工された部品は、物語の半分に過ぎません。未加工の金属の塊から最終的な機能的部品に仕上げるまでには、多くの場合、重要な仕上げや後処理の工程が含まれます。これらは、単なる外観上の後処理ではなく、部品の性能、耐久性、美観に不可欠なものです。精密なCNC旋盤加工は形状を作りますが、表面仕上げは部品に鎧とアイデンティティを与えます。表面仕上げは、過酷な環境で部品を腐食から保護したり、可動アセンブリの摩擦を軽減したり、最終的なブランディングのために準備したりするものです。エンジニアや調達マネージャーにとって、機械加工、仕上げ、組み立てのために複数のベンダーを管理することは、遅延、ミスコミュニケーション、一貫性のない品質のリスクをもたらし、ロジスティクスの悪夢となる可能性があります。だからこそ、ワンストップショップのアプローチが非常に価値あるのです。PTSMAKEでは、これらのサービスを統合し、シームレスなワークフローを提供することで、当社施設から出荷される部品が真に完成され、アプリケーションに対応できることを保証します。プロセス全体を管理することで、最初の加工段階で確立された厳しい公差と品質基準を維持します。この全体的なアプローチは、お客様のサプライチェーンを簡素化し、より良い最終製品を保証します。

保護と美的仕上げ

これらの加工は、パーツを環境要因から保護すると同時に、外観上の魅力を高めるように設計されています。適切な仕上げは、用途、素材、希望する結果によってまったく異なります。

陽極酸化処理(タイプ II & III)

アルマイト処理は、主にアルミニウムの表面に硬く耐食性に優れた酸化皮膜を形成します。

- タイプII陽極酸化処理: これは標準的な、または「装飾的な」アルマイト処理です。耐食性に優れ、さまざまな色に染色できるため、消費者向け製品や建築部品に最適です。MIL-A-8625 Type II規格に適合しています。

- タイプIIIアルマイト(ハードコート): このプロセスにより、より厚く、より緻密で、より硬い層が形成され、優れた耐摩耗性と耐磨耗性を実現します。耐久性が最重要視される航空宇宙産業や自動車産業の高性能用途によく使用されています。MIL-A-8625 Type IIIに準拠しています。

メッキ

メッキは、特定の特性を付与するために、部品の表面に別の金属の薄い層を蒸着させる。

| 仕上げタイプ | 主なメリット | 一般材料 | 代表的なアプリケーション |

|---|---|---|---|

| ニッケルめっき | 耐食性/耐摩耗性、潤滑性 | スチール、真鍮、アルミニウム | 油圧継手、エレクトロニクス |

| クロムめっき | 硬度、クリーニングのしやすさ、美観 | スチール、アルミニウム、プラスチック | 自動車トリム、工具 |

| 亜鉛メッキ | 優れた耐食性(犠牲) | スチール、鉄 | ファスナー、金具、ブラケット |

パフォーマンス向上治療

見た目や基本的な保護だけでなく、要求される性能基準を満たすために部品の材料特性を根本的に変える処理もあります。これらの処理は、精密CNC旋盤加工で達成される寸法に影響を与える可能性があるため、初期設計段階で指定されることがよくあります。熟練した製造パートナーは、最初からこのような変更を計画します。例えば、部品に熱処理が必要な場合、材料の膨張や収縮を考慮して、処理前の寸法を少し変えて加工する必要があるかもしれません。このような先見性は、最終的な公差要件を維持するために極めて重要です。このような影響を無視すると、部品が規格外になり、コストのかかる再加工やスクラップの原因となります。そこで、生産サイクル全体を管理する経験が大きなアドバンテージとなります。私たちは、各工程が次の工程にどのような影響を与えるかを理解し、最終的にエンジニアが思い描いたとおりの部品ができるようにします。

熱処理

これは、金属の微細構造を変化させるための制御された加熱と冷却を伴う。一般的なプロセスは以下の通り:

- 硬化する: 強度と耐摩耗性を高める。

- アニーリング: 金属を柔らかくし、機械加工や成形を容易にする。

- ストレス解消: 機械加工による内部応力を低減。

不動態化

ステンレス鋼およびその他の合金の化学処理で、表面から遊離鉄を除去し、受動的で反応性のない層を形成する。これにより、部品の寸法を変えることなく耐食性が大幅に向上する。医療用や食品用の標準的な要件で、ASTM A967などの仕様に準拠して実施されることが多い。この処理は オーステナイト系8 ステンレス鋼の等級。

電解研磨

しばしば逆めっきと表現されるこの電気化学プロセスは、表面から物質の微細な層を除去します。その結果、明るく、滑らかで、超清浄な仕上がりになります。バリ取り、耐食性の向上、表面摩擦の低減が可能で、医療用インプラント、製薬機器、半導体部品に最適です。

| 治療 | 主要機能 | 主なメリット | 寸法変更 |

|---|---|---|---|

| 熱処理 | 微細構造を修正する | 硬さ/柔らかさの向上 | わずかな変化の可能性 |

| 不動態化 | 表面汚染物質の除去 | 耐食性の向上 | なし |

| 電解研磨 | 滑らかで清潔な表面 | 摩擦の低減、衛生面の向上 | 軽微な材料除去 |

マーキング&組立サービス

製造の最終段階では、部品を識別し、より大きな製品に統合するための準備を行います。これらのサービスを機械加工パートナーと統合することで、遅延や潜在的な損害の一般的な原因である余分な出荷、取り扱い、調整を排除することができます。部品が異なるサプライヤー間を移動すると、保管の連鎖が途切れ、品質に対する説明責任が曖昧になる可能性があります。PTSMAKEの過去のプロジェクトでは、私たちがサブアセンブリーを扱うことで、クライアントが最終製品の組み立て時間を大幅に短縮したのを見てきました。例えば、10個の部品を出荷して組み立ててもらう代わりに、1個の組み立て済みで品質チェック済みのユニットを納品します。これにより、顧客は貴重な時間と労力を節約できるだけでなく、在庫管理の複雑さも軽減できる。これにより、単なる部品サプライヤーから、お客様の生産ライン全体の効率化に投資する真の製造パートナーへと関係が変化します。

レーザーエッチング

このプロセスでは、集束したレーザービームを使用して、部品の表面に永久的なマークを付けます。追加するのに最適です:

- 部品番号

- シリアル番号

- ロゴとブランディング

- トレーサビリティのためのQRコードまたはバーコード

レーザー・エッチングは驚くほど精密で、異物を加えたり、表面に大きなストレスを与えたりしないため、クリーンで恒久的な識別方法となる。

部品組立サービス

多くのCNC機械加工部品は、より大きなアセンブリの一部です。組立サービスを提供することで、お客様のサプライチェーンを簡素化し、大きな価値を提供します。これは、ヘリコイルやプレスフィットインサートの取り付けのような単純な作業から、複数のコンポーネント、ファスナー、配線を含むより複雑なサブアセンブリまで、多岐にわたります。

| サービス | 調達マネージャーのメリット | 品質管理の側面 |

|---|---|---|

| 総合仕上げ | より少ないPO、単一のコンタクトポイント | すべてのプロセスで一貫した品質基準 |

| レーザーエッチング | 完全なトレーサビリティ、即納部品 | マークの鮮明さと永続性の確保 |

| サブアセンブリ | 社内労力の削減、リードタイムの短縮 | 出荷前に適合性と機能をテスト |

表面仕上げと後処理オプションの包括的なスイートは、機械工場をフルサービスの製造パートナーに変えます。保護コーティングや性能向上処理から最終的なマーキングや組み立てに至るまで、これらの付加価値サービスは、精密CNC旋盤加工の重要な延長線上にあります。これらの工程を一つ屋根の下に統合することで、サプライチェーンが合理化され、一貫した品質管理が保証され、最終的に最終用途に適した、より信頼性の高い完全な製品が提供され、時間と物流の複雑さが節約されます。

品質保証への揺るぎないコミットメント!

精密製造において「品質」は単なる流行語ではなく、信頼と信用の根幹をなすものです。たった一つの部品が仕様に合わないだけで、組立ラインの大惨事や、費用のかかる製品リコール、あるいは安全上の問題を引き起こす可能性があります。だからこそPTSMAKEでは、品質保証へのアプローチは最終段階ではなく、私たちが取る行動のひとつひとつに組み込まれた哲学なのです。私たちは、真の品質は最初から設計されたものであり、最後に検査されるものではないと信じています。このコミットメントは、私たちがお届けするすべての部品に信頼を築き、お客様が受け取るものがお客様の設計通りのものであることを保証することです。

では、真に効果的な品質保証システムとはどのようなものだろうか。 精密CNC旋盤加工?欠陥の発生を未然に防ぐために考案された、プロアクティブで体系的なプロセスです。これは、徹底的な設計レビューから始まり、工程内監視、高度な機器による最終検査、完全な文書化へと続く多段階のアプローチを含みます。これは、ISO9001のような認定プロセスに裏打ちされた、細部にまで細心の注意を払う文化です。私たちは問題を見つけるだけでなく、問題が発生する可能性を排除します。私たちの目標は、お客様に部品だけでなく、完全な安心をお届けすることです。

プロアクティブな品質管理とリアクティブな品質管理

多くのサプライヤーは、生産終了時に部品のみを検査するという消極的な品質管理を行っている。しかし、私たちは違います。当社のプロアクティブな品質保証モデルは、製造工程のあらゆる段階で潜在的な問題を特定し、修正するように設計されています。

| アプローチ | 反応的品質管理(旧来の方法) | プロアクティブな品質保証(PTSMAKEウェイ) |

|---|---|---|

| フォーカス | 欠陥が発生してから見つける。 | 欠陥を未然に防ぐ。 |

| タイミング | 終点検査のみ。 | プロセス全体を通して統合されている。 |

| 成果 | スクラップ率が高く、遅延の可能性がある。 | 安定した品質、納期厳守、低コスト。 |

| クライアントへの影響 | 不適合部品を受け取るリスク。 | 毎回完璧なパーツを受け取る自信。 |

この積極的な姿勢が、私たちの揺るぎないコミットメントです。最初のプロトタイプからフル生産に至るまで、すべての部品が最高水準の精度と卓越性を満たすことを保証する方法です。

私たちの品質保証プロセスは、4つの重要な柱を持つ構造化された旅です。私たちは、航空宇宙や医療機器といった要求の厳しい業界のお客様との長年にわたる協力関係の中で、このシステムを洗練させてきました。それは、最初のカットを行うずっと前から始まっています。

ステップ1:成功のための設計図 - 最初のデザイン・レビュー

品質を保証する最も効果的な方法は、潜在的な問題を根本から解決することです。材料が発注される前に、当社のエンジニアリング・チームはお客様のCADファイルに対して徹底的な製造可能設計(DFM)分析を行います。公差、材料選択、表面仕上げ、形状に関連する潜在的な課題について、お客様の設計を調査します。私たちの経験では、この初期段階での協力が非常に重要です。これらの要素を特定し、前もって話し合うことで、設計の意図を損なうことなく、部品の機能性を向上させ、加工時間を短縮し、最終的にコストを削減するような小さな修正を提案できることがよくあります。これは、お客様のビジョンを変更することではなく、それを完璧かつ効率的に実行できるようにすることなのです。この初回レビューにより、スムーズで予測可能な製造プロセスの舞台が整うのです。

ステップ2:不断の警戒 - 工程内検査

品質は製造中に偶然に委ねられることはありません。当社の機械工と品質管理担当者は、製造サイクルの重要な段階で定期的な工程内検査を実施しています。100個の部品バッチが完成するまで、5個目に問題があることに気づくのを待つことはありません。CNCマシンのすぐそばで、校正済みのデジタル・ノギス、マイクロメーター、ゲージを使用し、寸法をリアルタイムで検証します。複雑な 精密CNC旋盤加工 プロジェクトでは、この継続的なモニタリングが不可欠です。これにより、工具の摩耗を追跡して即座に調整を行い、すべての部品が指定された許容範囲内に収まるようにすることができます。そこで 統計的工程管理(SPC)9 データを使って工程を監視し、不適合部品になる前に逸脱を予測する。

| ステージ | 検査タイプ | 使用ツール | 頻度 |

|---|---|---|---|

| 最初の記事 | フル・ダイメンショナル・レイアウト | CMM、ノギス、マイクロメータ | すべてのセットアップの最初のピース |

| インプロセス | 重要寸法チェック | キャリパー、Go/No-Goゲージ | 15~30分ごと |

| オペレーターチェック | ビジュアルと主要機能のチェック | ノギス、ビジュアルエイド | 5~10パーツごと |

| 最後の記事 | フル・ダイメンショナル・レイアウト | CMM、ノギス、マイクロメータ | すべてのランの最後のピース |

堅牢なプロセスを持つことは、戦いの半分に過ぎません。最高レベルの精度を保証するには、適切なツールが必要です。PTSMAKEでは、最も複雑な形状や最も厳しい公差を検証するために、最先端の検査技術に多額の投資を行ってきました。この装置は単なる最終チェックのためではなく、私たちのワークフローに統合され、製造プロセス全体に情報を提供し、検証するための重要なデータを提供します。

仕事の道具検査の武器

私たちの品質研究所には、ミクロン単位の寸法を測定できる高度な計測機器一式が備えられています。これが、私たちの精度へのこだわりを数値化する方法です。

- 三次元測定機(CMM): 当社のCMMは、品質部門の主力製品です。高精度プローブを使用して部品表面の数百点を自動的に測定し、形状の3Dマップを作成します。これにより、手作業では不可能な複雑なプロファイル、穴の位置、幾何学的寸法公差(GD&T)のコールアウトを正確に検証することができます。

- 光学コンパレータ: 半径、角度、面取りなどの複雑な形状の2D測定には、光学式コンパレータを使用します。これらの機械は、部品の拡大されたシルエットをスクリーンに投影し、CADモデルのデジタルオーバーレイと素早く、かつ非常に正確に比較することができます。

- 表面形状測定機: 部品の表面仕上げは、特にシール面や嵌合部品の場合、寸法と同じくらい重要な場合があります。当社の表面粗さ計は、極めて高い精度で表面粗さ(Ra)を測定し、部品が最適な性能を発揮するために必要な仕上げ仕様を正確に満たしていることを保証します。

ステップ3および4:最終検証および完全なトレーサビリティ

部品が出荷用に梱包される前に、最終的な総合検査が行われます。このステップでは、これまでの検査がすべて成功し、完成した部品がお客様の図面に100%準拠していることを確認します。詳細な検査報告書を作成し、ご注文品と一緒にお届けすることで、適合性を文書で証明します。さらに、すべてのプロジェクトで完全なトレーサビリティを維持しています。原材料証明書、機械オペレーターのログから最終検査データまで、部品のライフサイクル全体を追跡することができます。このレベルの文書化は譲れないものであり、特に重要な用途では究極の保証を提供します。

| 設備 | 測定能力 | ...の検証に最適。 |

|---|---|---|

| CMM | 3D幾何学寸法 | 複雑なプロファイル、真の位置、GD&T |

| 光学コンパレータ | 2Dプロファイルと特徴 | 角度、半径、スレッドプロファイル |

| プロフィロメーター | 表面粗さ(Ra、Rz) | シール面、ベアリングジャーナル |

| 校正済みハンドツール | 基本寸法 | 直径、長さ、深さ |

品質への揺るぎないコミットメントは、単なる最終チェックポイントではなく、包括的な文化です。それは、最初のデザイン・レビューから最終出荷に至るまで、あらゆる段階に組み込まれたプロアクティブ・システムです。厳格なプロセス、高度な検査技術、透明性の高い文書化を統合することで、私たちはすべての工程を確実にします。 精密CNC旋盤加工 私たちが生産する部品は、お客様のプロジェクトが求める信頼性と正確性をお届けします。これが私たちの約束であり、パートナーからの信頼の基盤です。

パートナーシップの優位性:トップエンジニアが当社を選ぶ理由

精密製造の世界では、サプライヤーを選ぶことは単なる取引ではなく、パートナーシップです。単に部品を買うだけでなく、設計、スケジュール、そして最終的には製品の成功をチームに託すのです。ですから、最も重要な質問は、"なぜ他の会社よりも貴社を信頼すべきなのか "ということです。PTSMAKEでは、信頼は主張するものではなく、勝ち取るものだと考えています。それは、私たちが提供するすべての対話、すべてのアドバイス、すべての部品を通して得られるものです。それは、機械や技術の背後に、お客様と同じようにプロジェクトに投資している献身的な専門家がいることを知ることから生まれます。

違いを生み出すのは人です。技術は強力なツールですが、その可能性を真に引き出すのは、特に精密CNC旋盤加工のような複雑な分野では、チームの専門知識と献身です。私たちは、この原則のもとに会社を築いてきました。私たちのプロセスや納品統計についてお話しする前に、そのすべてを実現する人たちをご紹介しましょう。彼らこそが、当社のパートナーシップの優位性の中核なのです。

リード・エンジニアリング・チームの紹介

当社のリード・エンジニアは単なる監督者ではなく、実践的な問題解決者であり、お客様の直接の窓口です。様々な業界で培った豊富な経験を活かし、お客様のニーズにお応えします。

ジョナサン・チェン

リードCNCマシニングエンジニア

航空宇宙および医療機器の機械加工を20年以上専門としてきたジョナサンは、複雑な形状やエキゾチックな素材を得意としています。厳しい公差に対する深い理解により、お客様の最も重要な部品が仕様を満たし、それを上回ることを保証します。

エミリー・ライター

品質保証部長

エミリーは15年以上にわたり、自動車およびエレクトロニクス分野における厳格な品質管理システムの開発と導入に携わってきました。彼女は、欠陥ゼロの部品を提供するという当社のコミットメントの原動力となっています。

私たちのチームをご紹介することで、私たちの約束を支える専門知識をより明確にご理解いただけると信じています。複雑な課題を製造の成功に変える、一流のエンジニアが私たちをパートナーに選ぶ理由は彼らにあります。

信頼は、能力と透明性の基盤の上に築かれます。単に経験豊富なエンジニアがいるだけでは不十分で、彼らの専門知識をお客様の直接的な利益に活用するプロセスが必要です。この点で、当社のコンサルティング・アプローチが真に際立つのです。CADファイルを受け取って見積もりを出すだけではありません。私たちは、お客様の設計チームの延長線上にあると考えています。私たちの最初のステップは、常に徹底した製造可能設計(DFM)レビューです。これは形式的なものではありません。お客様の設計を深く掘り下げ、1チップを切り出す前に潜在的な課題と改善の機会を特定するものです。

コンサルティング型DFMサポートの威力

プロアクティブなDFMサポートは、コストのかかるエラーや遅延を防ぎます。私たちは、材料の選択から公差の積み重ね、表面仕上げやフィーチャー形状に至るまで、あらゆるものを分析します。私たちの目標は、部品の機能を損なうことなく、効率性、安定性、費用対効果を最適化することです。例えば、過去のプロジェクトでは、DFMプロセスで提案されたコーナー半径の微調整により、機械加工時間が15%短縮され、部品の構造的完全性が向上しました。このようなコラボレーション精神は、最終製品がお客様のビジョンに忠実であるだけでなく、可能な限り最も堅牢で効率的な方法で製造されることを保証します。私たちは、精密CNC旋盤加工を成功させるためには、このような初期段階での協力が不可欠であると考えています。このプロセスは、非常に正確な測定システムに依存しており、私たちは、次のような方法を使用して検証します。 ゲージR&R(反復性と再現性)10 を研究している。

パートナーシップ・アプローチと従来のサプライヤー・モデルの比較

| 特徴 | 伝統的サプライヤー | PTSMAKEパートナーシップ |

|---|---|---|

| DFMフィードバック | 最小限、または別料金 | 標準的、包括的、積極的 |

| コミュニケーション | 反応が鈍く、問題が発生したときだけ反応することが多い | 定期的にアップデートを行うプロアクティブ |

| ゴール | 指定された注文を満たす | 成功のために部品とプロセスを最適化する |

| 人間関係 | トランザクション | 協力的で長期志向 |

この表は、その根本的な違いを示している。私たちは にとって 私たちは と を提供します。このアプローチは、クライアントとサプライヤーの関係を真の戦略的パートナーシップへと変えるものであり、これが精度と信頼性を重視するエンジニアが当社と仕事を続ける理由です。

成功するパートナーシップは、明確なコミュニケーションと、お客様のニーズに応じて規模を拡大する能力によって成り立ちます。納期の遅れや無言の連絡ほど、信頼を損なうものはありません。だからこそ、私たちは透明性を重視したプロジェクト管理を構築しています。弊社とパートナーシップを結んだ瞬間から、お客様には専用の連絡窓口が与えられ、定期的に明確な最新情報を入手することができます。プロジェクトの状況について迷う必要はありません。この体系的なコミュニケーションが、当社が常に98.5%以上の納期遵守率を達成している主な理由です。私たちは綿密な計画を立て、潜在的な障害を予測し、オープンにコミュニケーションをとることで、あらゆる段階での整合性を確保します。

ひとつのプロトタイプから大量生産へ

ニーズは変化する。プロジェクトは、検証用の少数のプロトタイプから始まり、すぐに生産用の数千ユニットにまで拡大するかもしれません。この移行を管理するのは大きな頭痛の種で、サプライヤーを変更し、部品を再確認する必要があります。私たちは、この悩みを完全に解消します。当社の設備と工程は、拡張性を考慮して設計されています。1個の部品であろうと10万個の部品であろうと、同じ厳しい品質基準と細部への注意を適用します。

スケーラブルなソリューション

- プロトタイピング: 精密CNC旋盤加工の専門知識を活用し、形状、フィット感、機能を効果的にテストできる迅速で忠実度の高いプロトタイプを提供します。当社のDFMフィードバックは、この重要な段階で特に価値があります。

- 少量生産: パイロット生産やニッチ市場の生産に移行する際も、品質と一貫性を維持しながらシームレスな移行を実現します。プロトタイピングと本格的な製造のギャップを埋めるお手伝いをいたします。

- 大量生産: 大量生産には、最適化されたプロセスと専用の生産セルを活用し、効率性、再現性、費用対効果を確保しながら、お客様の部品が必要とする厳しい公差を維持します。

このシームレスなスケーラビリティは、製品のライフサイクル全体を通じて、信頼できる単一のパートナーを持つことを意味します。サプライチェーンを簡素化し、リスクを低減し、プロトタイプの段階で確立された品質を最終的な生産まで確実に維持することができます。このような信頼性と先進的なアプローチが、当社のパートナーに成長への自信を与えているのです。

PTSMAKEでは、具体的な行動によって得られる信頼によってパートナーシップを築いています。PTSMAKEは、お客様の成功に専心する専門家エンジニアリングチームにより、ブランドを人間的なものにします。PTSMAKEの強みは、お客様の設計を最適化するコンサルティングによるDFMサポート、98.5%以上の納期遵守率を保証する透明性の高いプロジェクト管理、試作品1個からフル生産までのシームレスな拡張性などです。私たちは単なるサプライヤーではなく、お客様のチームの延長として、精度と信頼性をお約束します。

精密旋盤加工に関するご質問にお答えします!

新しい精密CNC旋盤加工プロジェクトに着手すると、複雑な迷路を進むような気分になることがあります。素晴らしいデザインがあっても、そのコンセプトを具体的で高品質な部品にするためには、多くの疑問が浮かんできます。どのくらいの時間がかかるのか?必要なファイルは?私のデザインは安全ですか?これらの質問は単なる細部にとどまらず、プロジェクトの成功とあなたの安心にとって極めて重要です。だからこそ、このFAQセクションをまとめたのです。私たちは、透明性こそが素晴らしいパートナーシップの基礎だと信じています。私たちPTSMAKEのゴールは、お客様の差し迫った質問に前もってお答えし、お見積もりから納品までの全プロセスを可能な限りスムーズで予測可能なものにすることです。

これは、私たちのエンジニアリング・チームとの直接対話だと思ってください。私たちは、製品デザイナーや調達マネージャーから寄せられる最も一般的な質問を集め、明確でわかりやすい回答を提供します。私たちは、すべての段階において、自信と情報を感じていただきたいと考えています。プロセスを理解することは、期待値の管理に役立つだけでなく、より協力的で効率的なパートナーシップを可能にします。以下では、発注プロセスから当社の技術力、品質と機密保持への揺るぎないコミットメントまで、主要な情報をカテゴリー別にご紹介します。

スムーズな見積もりプロセスのための主要情報

最も正確でタイムリーなお見積もりをご提供するためには、特定の情報が不可欠です。これらの詳細情報をご用意いただくことで、プロセスが大幅にスピードアップします。

| 情報カテゴリー | 詳細 | なぜ重要なのか |

|---|---|---|

| デザインファイル | 3D CAD (STEP、IGESなど) & 2D 図面 (PDF) | 3Dファイルは形状を定義し、2D図面は重要な公差、仕上げ、注記を指定します。 |

| 素材 | 特定の等級(例:アルミニウム6061-T6) | 材料の選択は、コスト、加工時間、部品の性能に直接影響します。 |

| 数量 | 必要な部品点数(試作品と量産品) | 数量は単価に影響し、最も効率的な生産方法を決定する。 |

| 仕上げ | 陽極酸化、メッキ、研磨など | 後処理の要件は、リードタイムと最終コストに影響する。 |

このような情報をご用意いただくことで、お客様のプロジェクトのニーズを迅速に評価し、真の作業範囲を反映した包括的なお見積もりを提供することができます。

ここでは、新しいプロジェクトを一緒に始めるにあたって、しばしば出てくる具体的な質問について掘り下げていく。私の目的は、効果的な計画を立てるのに役立つ実践的な答えを提供することです。PTSMAKEの仕事では、最初から明確に理解しておくことで、その後のサプライズを防ぐことができることがわかっています。

見積もりと注文

プロジェクトの初期段階はシンプルであるべきです。ここでは、私たちと一緒に始めることについての一般的な質問にお答えします。

旋盤加工部品の一般的なリードタイムはどのくらいですか?

リードタイムは、どのようなプロジェクトにおいても最も重要な要素の一つです。部品の複雑さ、材料の入手可能性、数量、必要な仕上げなど、いくつかの重要な要素によって異なります。一般的なガイドラインとして、一般的な材料で簡単なプロトタイプの場合、多くの場合7~14営業日以内に部品をお届けできます。フル生産の場合、または複雑なセットアップや特別注文の材料を必要とする部品の場合、リードタイムは長くなります。弊社では、正式なお見積もりの際、必ず確実な納期を提示し、お客様のプロジェクト計画に確実なスケジュールを確保できるようにしています。

どのようなCADファイル形式に対応していますか?

弊社では、お客様のプロセスをできるだけ簡単にするために、さまざまなファイル形式に対応しています。3Dモデルについては、STEP(.stp、.step)またはIGES(.igs、.iges)ファイルを推奨しています。SolidWorksのネイティブファイル(.sldprt)も受け付けます。3Dモデルに添付する2D PDF図面も必要です。2D図面は、重要な公差、表面仕上げ、材料仕様、および3Dモデルだけでは把握できないその他の注記を指定する場所です。

技術力

何が可能かを理解することが、革新的なデザインの鍵です。このセクションでは、私たちの技術的専門知識をご紹介します。

スイス旋削と従来の旋削の違いは何ですか?

これは、精密CNC旋盤加工の核心に迫る素晴らしい質問だ。主な違いは、機械の 運動学11 そして、ワークピースと切削工具がどのように相互作用するか。

| 特徴 | 従来型CNC旋盤(旋盤) | スイス式ターニング |

|---|---|---|

| ワークの動き | ワークピースはチャックに保持され、回転する。それに沿って切削工具が移動する。 | ワークピースはガイドブッシュの中を軸方向に回転しながら移動する。 |

| ツールポジション | 工具が動いてさまざまなフィーチャーをカットする。 | 切削工具は固定されており、ガイドブッシュのすぐ近くに配置されている。 |

| 最適 | より短く、より大きな直径の部品。 | 細長く、複雑で、公差が非常に厳しい部品。 |

| 主な利点 | 重切削や大型部品に対応する堅牢性。 | ワークのたわみと振動を軽減します。 |

要するに、従来の旋盤は、頑丈で短い部品に適している。しかし、スイス旋盤加工は、医療機器や電子機器に見られるような、小さくて複雑で長い部品に適した加工方法です。この設計により、材料のたわみを最小限に抑え、驚異的な精度を達成することができます。

最初の見積もりや技術的なスペックだけでなく、信頼は品質と安全性の基礎の上に築かれるものだと私たちは知っています。お客様のアイデアとコンポーネントの最終的な品質が最も重要です。私は長年の経験で、これらの分野におけるパートナーのコミットメントがプロジェクトを左右することを身をもって体験してきました。PTSMAKEでは、両方の面で妥協することなく確実にお届けできるよう、プロセスを構築してきました。

品質と機密保持

お客様のプロジェクトの成功と知的財産のセキュリティは、私たちの最優先事項です。私たちがどのようにそれらを保護しているかをご紹介します。

知的財産の保護について教えてください。

私たちは、お客様のデザインが最も価値ある資産であることを理解しています。お客様の知的財産(IP)を保護することは、私たちのビジネスにおいて譲れない部分です。最初のステップは、図面を共有する前に、秘密保持契約書(NDA)にサインしていただくことです。これにより、私たちは守秘義務を法的に縛られることになります。社内では、知る必要があることを基本としています。プロジェクトファイルへのアクセスは、お客様の部品に携わる特定のエンジニアと機械工に制限されています。当社の安全なサーバーとデータ管理ポリシーは、不正アクセスを防止するように設計されています。お客様の設計は弊社にお任せください。

どのような品質管理対策を行っていますか?

品質は単なる最終チェックではなく、私たちの全プロセスに組み込まれています。品質とは単なる最終チェックではなく、全工程に組み込まれたものなのです。製造工程では、機械工が重要な工程で工程内品質管理(IPQC)チェックを行います。新しいセットアップの際には、全工程を進める前に、すべての寸法が完璧であることを確認するために、初品検査(FAI)を行います。最後に、すべての部品は、CMM、マイクロメーター、ノギスなどの校正されたツールを使用して最終品質管理(FQC)検査を通過し、図面のすべての仕様を満たしていることを確認します。ご要望に応じて、完全な検査報告書を提供します。

素材と仕上げ

適切な素材と仕上げは、性能と美観にとって極めて重要です。私たちは様々なオプションについて豊富な経験を持っています。

CNC旋盤加工では、どのような材料を扱うことができますか?

私たちの専門知識は、多様なアプリケーションのニーズを満たすために、金属やプラスチックの広いスペクトルをカバーしています。

| 素材タイプ | 一般的な例 |

|---|---|

| 金属 | アルミニウム(6061、7075)、ステンレス鋼(303、304、316)、真鍮、銅、チタン、軟鋼 |

| プラスチック | PEEK、デルリン(POM)、ナイロン、テフロン(PTFE)、アセタール、ポリカーボネート(PC) |

ここに掲載されていない材料が必要な場合は、お問い合わせください。弊社では、お客様のご要望に基づき、特殊な材料を調達し、使用することがよくあります。当社のチームは、コスト、製造性、性能を最適化するための材料選択に関するガイダンスも提供できます。

私たちは、お客様の設計と完成した高品質の部品との架け橋となる重要な質問を取り上げてきました。リードタイムや使用可能なファイル形式の明確化から、旋盤加工における技術的な違いの詳細まで、私たちの目標は明確さを提供することです。また、品質管理と知的財産保護のための厳格なプロトコルを強調し、それがお客様からの信頼の基盤となっています。このような透明性は、成功するパートナーシップの鍵であり、見積もりから納品までのスムーズな道のりを保証します。

PTSMAKEで精密CNC旋盤ソリューションを今すぐご利用ください。

公差の厳しい部品に妥協のない品質と効率を実現する準備はできていますか?精密CNC旋盤加工で世界的に信頼されているPTSMAKEのエンジニアリングチームから専門的なサポートを受けましょう。今すぐお見積もりをご依頼いただき、試作品から本格的な生産まで、迅速な対応、透明性の高いコミュニケーション、完璧な結果をご体験ください!

GD&Tがどのように設計意図を物理的な部品に完璧に反映させるかをご覧ください。 ↩

この重要な要素をコントロールすることで、部品の回転精度を確保する方法をご覧ください。 ↩

この材料特性が機械加工にどのような影響を与え、それを克服するためにどのような戦略が用いられるかを理解する。 ↩

高度なCNC加工を可能にする中核となる機械精度を理解する。 ↩

材料の方向性が部品の強度と性能にどのように影響するかを理解する。 ↩

この材料特性が、加工戦略や工具選択にどのような劇的な影響を与えるかを理解するには、クリックしてください。 ↩

クリックすると、材料の方向特性が加工結果と最終部品の精度にどのような影響を与えるかを理解できます。 ↩

このステンレス鋼種を特定の耐食用途に理想的なものにしている冶金学的特性をご覧ください。 ↩

究極の品質管理のために、統計的手法によって製造工程の欠陥を予測し、防止する方法をご覧ください。 ↩

この統計的手法により、当社の測定システムがお客様の部品に対して一貫した精度と信頼性を保証していることをご覧ください。 ↩

工作機械の運動学が製造業の部品精度と生産効率にどのように直接影響するかを理解するには、このリンクをご覧ください。 ↩