プレスフィットの計算を誤ると、高価な部品が破壊され、生産ラインが停止し、セーフティクリティカルなアセンブリが損なわれる可能性があります。経験豊富なエンジニアでさえ、干渉値、材料特性、熱影響、組立力の間の複雑な相互作用に苦戦し、プレスフィットが確実に保持されるか、壊滅的に失敗するかを決定します。

圧入計算では、嵌合部品間の正確な干渉を決定し、材料特性と幾何学的関係を使用して結果として生じる接触圧力を計算し、適切な荷重伝達能力を提供しながら応力が安全な範囲内に収まることを検証します。

このガイドでは、信頼性の高いプレスフィットを設計する際に私が使用する重要な計算式、意思決定のフレームワーク、実践的な考慮事項を取り上げています。基本的な干渉計算から、さまざまな材料、熱組み立て方法、安全係数の選択を含む複雑なシナリオまで、すべての扱い方を学ぶことができます。

プレスフィットの基本原則とは?

圧入は干渉嵌めとも呼ばれ、摩擦というシンプルかつ強力な概念に依存しています。全体の原理は、シャフトがはめ込む穴よりわずかに大きくなるように意図的にジョイントを作ることで成り立っています。

この次元の重なりを "干渉 "と呼ぶ。

2つの部品が無理に組み合わされると、このサイズ差によって大きな半径方向の圧力が発生する。この圧力が強力な摩擦力を生み出し、部品同士を固定し、滑りを防ぎます。これは純粋に機械的な結合である。

| コンポーネント | 相対的なサイズ | キーファクター |

|---|---|---|

| シャフト | 穴より大きい | ポジティブな妨害 |

| ハブ(穴) | シャフトより小さい | 制御された変形 |

この方法は、ファスナーを必要とせずにトルクとアキシャル荷重を伝達するのに非常に効果的である。

蓄積エネルギーの科学

プレスフィットを組み立てる際、両コンポーネントの素材は弾性変形する。外側の部品であるハブは、特大のシャフトを収容するために伸びる。内側のシャフトは、小さな穴によって圧縮されます。

この変形は、圧縮されたスプリングのように、アセンブリー内に位置エネルギーを蓄える。この蓄積されたエネルギーが、2つの表面間に一定の均一な接触圧力を生み出す。

これは ラジアル圧1 これはジョイントの強度の基礎となるものである。部品をしっかりと固定するために必要な静止摩擦を発生させるものです。これを正しく行うには、正確な圧入計算が不可欠です。

PTSMAKEでは、厳しい公差がいかに重要であるかを目の当たりにしてきました。干渉が大きすぎると、材料に過大なストレスがかかり、亀裂や故障を引き起こす可能性があります。

| フィット・タイプ | シャフトと穴の関係 | 一般的な使用例 |

|---|---|---|

| クリアランス・フィット | シャフトが小さい | 回転シャフト、摺動部品 |

| トランジション・フィット | 公差の重複 | 位置決めピン、スピゴット |

| 干渉フィット | シャフトが大きい | ベアリング、ギア、ブッシュ |

逆に、干渉が小さすぎると、意図した荷重でジョイントが破損する可能性があります。だからこそ、当社のCNC機械加工工程は精度にこだわっているのです。私たちは、すべての部品が信頼性の高いフィットのための正確な仕様を満たしていることを保証します。

圧入の強さは、シャフトと穴の干渉から生まれます。このサイズ差により、高い半径方向の圧力と静止摩擦が発生し、ファスナーなしで荷重を伝達するために部品がロックされます。これにより、シンプルで堅牢な接合方法となります。

干渉はどのようにして接触圧力を発生させるのか?

インターフェアランスとは、基本的に計画された寸法の重なりのことである。大きな部品(シャフトなど)を小さな穴に無理やり押し込む。この物理的な重なりが出発点である。

素材の反応

両パーツの素材は、ただ降伏するのではない。押し戻されるのだ。穴は膨張し、シャフトは圧縮される。この内部抵抗が力を生み出すのだ。

力から圧力へ

この力は2つの部品の接触面積に分散される。この分散された力が接触圧力である。これは、アセンブリを一緒に保持する「グリップ」です。適切な圧入計算を行うことで、この圧力が適切なものになります。

フックの法則

その核心は、このプロセスがフックの法則に従っていることだ。この法則によれば、応力はひずみに比例する。簡単に言えば、材料を変形させればさせるほど、材料は押し戻されるということだ。干渉とは、システムに加える「ひずみ」のことである。

素材固有の剛性は、その素材が発生させる「応力」や圧力の大きさを決定します。この剛性はヤング率と呼ばれる特性によって数値化されます。スチールのようなヤング率の高い素材は、アルミニウムのような柔らかい素材に比べて、同じ干渉量に対してより大きな圧力を発生させます。これは、以下のような抵抗力があるからです。 弾性変形2 より強く。

素材選びが鍵

適切な材料を選択することは非常に重要です。PTSMAKEでは、必要な保持力に基づいた材料選択をお客様にご案内することがよくあります。この選択は、圧入計算とアセンブリの性能に直接影響します。

一般的な2つの素材を比較してみよう。

| 素材 | ヤング率 (GPa) | 結果圧力 |

|---|---|---|

| スチール | ~200 | 高い |

| アルミニウム | ~70 | より低い |

この表は、同じ干渉であれば、スチールの方が剛性が高いため、はるかに強固なジョイントができることを示している。

相互作用は単純で、寸法的な衝突(干渉)を生じさせます。材料の弾性(ヤング率)はこの衝突に抵抗し、予測可能な力を発生させます。この力は接触面全体に広がり、部品をしっかりと保持する接触圧力となります。

圧入アセンブリの主な応力は何ですか?

どのような圧入組立品でも、2つの重要な応力が発生する。ラジアル応力とタンジェンシャル応力です。

接線応力はしばしば「フープ」応力と呼ばれます。これはハブとシャフトの円周に沿って作用します。

ラジアル応力は表面に垂直に作用する。ラジアル応力は、ハブを外側に、シャフトを内側に押します。この両方を理解することが、設計を成功させる鍵です。

簡単な内訳はこうだ:

| ストレスタイプ | ハブへの影響 | シャフトへの影響 |

|---|---|---|

| ラジアル応力 | 引っ張り(外側に引っ張る) | コンプレッション(内側に絞る) |

| タンジェンシャル(フープ)応力 | 引張(ストレッチ) | 圧縮(スクイーズ) |

ストレスの起源を理解する

これらの応力は、干渉そのものから生まれる。太いシャフトは細いハブ穴を押し広げます。この作用が保持力を生み出す。

ハブのフープストレス

ハブがシャフトに合わせて伸びるとき、その材料は円周に沿って引き離される。これにより引張フープ応力が発生します。

この応力が材料の降伏強度を超えると、ハブに亀裂が入ったり、破損したりします。この応力は、圧入計算において非常に重要な要素です。

界面のラジアル応力

嵌合面間の圧力はラジアル応力を発生させます。この応力はシャフトの表面を圧縮し、しぼませます。

ハブの内面では、この同じ圧力が引張力として作用し、材料を外側に引っ張る。アセンブリー全体の完全性は、この圧力に対する素材の反応に左右される。 弾性変形3 失敗なく。

PTSMAKEでの作業では、これらの力を注意深く解析し、運用負荷がかかってもジョイントが安全であることを確認しています。これらの応力の相互作用によって、ジョイントの強度が決まります。

| コンポーネント | 一次応力 | ストレスの性質 |

|---|---|---|

| ハブ | フープ&ラジアル | 引張 |

| シャフト | ラジアル&フープ | 圧縮 |

圧入アセンブリは、ラジアル応力とタンジェンシャル(フープ)応力によって定義されます。ラジアル応力はシャフトを圧縮し、ハブに張力を与えます。フープ応力はハブに張力を発生させます。適切な計算により、これらの力が強固で長持ちするジョイントを作り出します。

成功したプレスフィットと失敗したプレスフィットを定義するものは何か?

圧入の主な仕事はひとつ。それは、2つの部品を確実に接合することです。プレスフィットの成功は、必要な荷重を移動することなく伝達する能力によって定義されます。

つまり、トルクで滑ることがない。また、組み立て中や使用中に部品が損傷することもありません。

しかし、故障はいくつかの形で現れる。部品が緩むという単純なものばかりではない。これらの故障ポイントを理解することは非常に重要です。正確な圧入計算は、それらを回避するための基礎となります。

成功の主な指標

| 基準 | 説明 |

|---|---|

| 負荷伝送 | このジョイントは、指定されたアキシャル荷重とねじり荷重に一貫して対応します。 |

| 滑らない | この干渉は、相対運動を防ぐのに十分な摩擦力を生み出す。 |

| コンポーネントの完全性 | シャフトにもハブにも、ひび割れや降伏の兆候は見られない。 |

プレスフィットを成功させるには、バランスが重要です。強力なグリップを得るためには、設計が十分な干渉を生み出さなければならない。しかし、干渉が大きすぎると故障に直結します。私たちは長年にわたり、この微妙なバランスをうまく調整するお手伝いをしてきました。

避けるべき一般的な故障モード

バランスが崩れると問題が起こる。スリップは、干渉が低すぎる場合に起こります。摩擦力が操作荷重に対抗できないのだ。これは多くの場合、製造公差が満たされていないことを意味する。

ハブのクラックはその逆の問題だ。干渉が大きすぎると、外側の部品に過大なストレスがかかる。その結果 フープ応力4 は材料の引張強さを超え、破壊に至る可能性がある。

シャフトの材料が圧縮力に耐えられなくなると、シャフトの降伏が起こります。シャフトは永久的に変形し、干渉を減少させ、ジョイントを著しく弱めます。

フレッティング腐食は、より緩やかな故障である。表面間の小さな動きの繰り返しが摩耗と酸化を引き起こし、徐々に適合性を低下させる。

| 故障モード | 主な原因 |

|---|---|

| スリップ | 干渉が不十分か、摩擦係数が低い。 |

| ハブのクラッキング | 過度の干渉や脆いハブ材。 |

| シャフトの降伏 | 過度の干渉または柔らかいシャフト素材。 |

| フレッティング腐食 | 荷重を受けた表面間の微小運動。 |

成功の鍵は、材料の限界を尊重する設計と、厳しい公差を達成する製造にあります。それは、エンジニアリングの理論と現場の精度との間のパートナーシップなのです。

成功するジョイントとは静かなものであり、問題なく機能するものである。故障モードは様々で、スリップから亀裂まで、それぞれ力と材料強度の不均衡が原因です。計算と加工の両方における精度が、成功を確実にする唯一の方法です。

寸法公差はどのようにして最小干渉と最大干渉を生み出すのか?

製造業では、極端な事態を想定して計画を立てなければならない。これが「最悪の場合」のシナリオです。これらはシャフトとハブの許容範囲によって定義されます。

これにより、可能な限りタイトなフィットとルーズなフィットを見つけることができます。その両方を計算することで、組み立てが常に機能するようにしています。

極限を理解する

干渉が最大になるのは、シャフトのサイズが最大になるときです。同時にハブは最小になる。

最小干渉はその逆です。シャフトが許容最小サイズで、ハブが最大サイズのときに発生する。

| シナリオ | シャフトの状態 | ハブの状態 | 干渉の結果 |

|---|---|---|---|

| 最悪のケース | 最大(上限) | 最小(下限) | 最大干渉 |

| 最も緩いケース | 最小(下限) | 最大(上限) | 最小限の干渉 |

干渉フィットの成功を保証するために、エンジニアはこれら2つの境界条件を計算しなければならない。この2つの境界条件を無視すると、アセンブリが荷重で破損したり、アセンブリ中にクラックが入ったりします。PTSMAKEでは、これは製造性設計(DFM)レビューの基本ステップです。

なぜ「最悪のケース」を考えることが重要なのか

最悪のケースを想定することで、設計の完全性が保たれます。製造上のばらつきがあっても、すべての部品の組み合わせが意図したとおりに機能することを保証します。このプロセスは、信頼性の高い圧入計算に不可欠です。

最大干渉の計算

この計算では、部品にかかる可能性のある最大応力を予測します。これは、シャフトの最大許容直径からハブの最小許容直径を差し引くことで求められます。これにより、材料が降伏したり破壊したりしないことが保証されます。私たちは、以下のことを考慮しなければなりません。 トレランス・スタッキング5 は、最終的な組立寸法に影響を与える可能性がある。

最小干渉の計算

この計算により、アセンブリに十分な保持力があることが保証されます。これは、シャフトの最小直径からハブの最大直径を引くことで求められます。これにより、ジョイントが使用荷重の下で滑ったり破損したりしないことが保証されます。

適切なプレスフィットの計算式はこうだ:

| 干渉タイプ | フォーミュラ | 目的 |

|---|---|---|

| 最大(I_max) | 最大シャフト径 - 最小ハブ径 | 材料の不具合を防ぐ |

| 最小 (I_min) | 最小シャフト径 - 最大ハブ径 | 十分な保持力を確保 |

公差バンドを使用して、これらの「ワーストケース」シナリオを計算することは非常に重要です。これにより、干渉フィットの絶対的な境界が定義され、アセンブリがきつすぎて破損することも、ゆるすぎて故障することもなくなり、製造されるすべての部品の機能的信頼性が保証されます。

表面粗さが有効干渉に及ぼす影響は?

どんなに精密に加工された表面でも、完璧に滑らかなわけではありません。顕微鏡で見ると、小さな山や谷がある。これが表面粗さと呼ばれるものだ。

2つの部品がプレスされるとき、この微細なピークが最初の接触点となる。組み立ての大きな圧力は、これらの峰を平らにしたり、押しつぶしたりする。このプロセスは、しばしばアスペリティの平坦化と呼ばれる。

最初の接触

2つの粗い面が出会うのを想像してほしい。最初は最も高い山だけが接触する。実際の接触面積は、総表面積よりもはるかに小さい。

組立力の影響

力が加わると、これらのピークが変形する。これにより、最初に設計された干渉が減少する。干渉の減少は表面仕上げに依存する。

初期状態と組み立て後の状態の比較を以下に示す。

| 州 | サーフェス・ピーク・コンディション | 効果的な妨害 |

|---|---|---|

| 組み立て前 | ピークは無傷でシャープ | 設計値最大時 |

| 組み立て後 | ピークが平らになっている/つぶれている | 設計値から減額 |

この最初の減少は重要な要素だ。

アスペリティの平坦化による干渉の減少は、単なる些細なことではありません。特に高精度のフィッティングでは、干渉全体のかなりの部分を占めることがあります。これを無視すると、意図したよりも弱い接合になってしまいます。

幾何学的干渉がすべてではない理由

幾何学的干渉は図面から計算するものです。これは完全で滑らかな円筒を想定している。しかし、効果的な干渉とは、アスペリティが平坦化された後に残るものである。

そこで、精密製造の経験が重要になります。PTSMAKEでは、これをプロセスに組み込んでいます。材料特性が大きな役割を果たすことを理解しています。

材料の硬度と延性

硬い材料ほど、軟らかい材料よりもこの扁平化に抵抗する。硬化したスチールシャフトは、柔らかいアルミハブよりも扁平率が低くなります。このプロセスには 塑性変形6 を微視的レベルで考慮する必要があります。適切な圧入計算は、このような材料に依存する変化を考慮しなければなりません。

以下の表は、クライアントのプロジェクトにおける私たちの経験に基づく一般的なアイデアです。

| 材料特性 | アスペリティ・フラットニングへの影響 | 干渉損失への影響 |

|---|---|---|

| 高硬度 | 平坦化が少ない | ロスの低減 |

| 低硬度 | よりフラット化 | より高い損失 |

| 高い延性 | ピークが変形しやすい | より高い損失 |

| 低延性 | 峰が折れることがある | コンプレックス、ロスを減らすことができる |

この相互作用を理解することが鍵となる。これにより、最終的な組み立てに必要な強度と保持力を確保することができる。

アスペリティ平坦化とは、組み立て時に微小な表面の山がつぶれることです。このプロセスにより、設計された幾何学的干渉が減少し、プレスフィットの最終的な強度と気密性に直接影響します。干渉がどの程度失われるかは、材料特性が重要な要素となります。

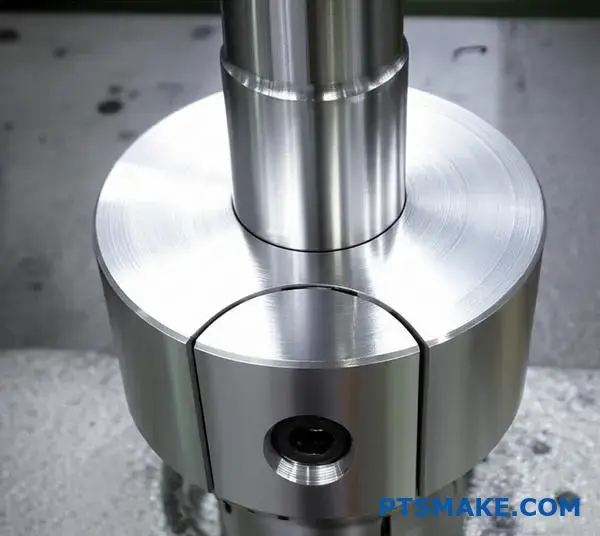

圧入組立方法の主な種類は何ですか?

正しい圧入組立方法を選択することは非常に重要です。接合強度、部品の完全性、製造効率に直接影響します。それぞれの方法には特有の利点があります。

主な3つの方法は、力によるプレス、熱膨張、熱収縮である。それぞれの方法について説明します。これらを理解することで、用途に最適な技術を選択することができます。

常温での力押し

これが最も一般的な方法です。油圧プレスやアーバープレスを使います。常温で物理的にシャフトをハブに押し込むのです。簡単で速い。

サーマル・メソッド

熱方式は部品のサイズを変える。これにより組み立てが容易になる。

熱膨張(ハブの加熱)

私たちは外側の部品(ハブ)を加熱します。これによって膨張します。するとシャフトは簡単にスライドします。ハブが冷えるにつれて、強固な接合部が形成されます。

熱収縮(シャフトの冷却)

逆に、内側の部分(シャフト)を冷却することもできる。これには液体窒素を使うことが多い。シャフトは収縮し、ハブへの挿入が容易になります。

それぞれの圧入方法は、異なるニーズに応えます。材料、公差、組立力によって選択します。正確な圧入計算が最初のステップで、必要な干渉を定義します。

力によるプレスは簡単だ。しかし、高い応力がかかる可能性がある。また、部品の表面に傷をつけたり 凛々しい7.これは、デリケートな仕上げの部品や柔らかい材質の部品では懸念される。私たちは、組立力が管理可能で、表面仕上げがそれほど重要でない場合に、この方法をよく使用します。

熱による方法は、より穏やかである。強制的にプレスすることによる摩擦や表面損傷の可能性を避けることができます。ハブを加熱する方法は、大きな部品に最適です。シャフトを冷却する方法は、加熱によって近くの電子機器やシールが損傷する可能性のある繊細なアセンブリに最適です。熱による方法は、より多くの装置と精密な温度制御を必要とします。このため、サイクルタイムとコストが増加する可能性があります。

PTSMAKEでは、この選択プロセスを通じてお客様をガイドします。性能のニーズと製造の現実とのバランスを取るお手伝いをします。

以下はその比較である:

| 方法 | 主な利点 | 主な欠点 | 最適 |

|---|---|---|---|

| フォース・プレス | シンプル、高速、低設備コスト | 表面損傷のリスク、高い応力 | 小型部品、堅牢な素材 |

| 熱膨張 | 低い組立応力、表面損傷なし | 加熱装置が必要、サイクルが長い | 大型部品、タイトフィット |

| 熱収縮 | 非常にストレスの少ないクリーンなプロセス | クライオジェニックのコスト、安全上の注意点 | 繊細な素材、高精度のフィット |

正しい組み立て方法を選択することは、非常に重要な決断です。力によるプレスはシンプルであり、熱による方法は繊細な部品や高精度の部品に優しい組み立てを提供します。コスト、時間、最終製品の完全性のバランスを考慮し、最適な方法を選択します。

ISO286適合規格(H7/p6など)はどのように設計を簡素化するのか?

ISOシステムは、明確な構造を用いることで設計を簡素化する。標準化されたコードに基づき、公差ゾーンを定義します。これにより、エンジニアリングから当て推量を取り除くことができます。

ISO 286の構成要素

このシステムには3つの核となる要素がある。H7 "のようなコードの各部分には特定の意味がある。これにより、フィットのための世界共通言語が生まれる。

| コンポーネント | 説明 |

|---|---|

| 基本サイズ | 穴またはシャフトの公称直径(例えば50mm)。 |

| 基本偏差 | 基本サイズに対するトレランス・ゾーンの位置を定義する文字。 |

| 公差等級(IT) | トレランス・ゾーンのサイズを指定する数値(例:7)。 |

この構造は、すべてのエンジニアと機械工が要求される精度を理解していることを保証する。

ホール・ベースとシャフト・ベースの比較

ISOシステムには、主に2つの方式がある。ほとんどの設計では、簡便さと費用対効果からホール・ベース方式が採用されている。穴よりもシャフトの方が様々なサイズに対応しやすい。

ホール・ベース・システムでは、ホールは定数である。穴の下限偏差は常にゼロです("H "で指定)。次に、シャフトの公差を変化させ、希望するはめあいを実現します。これにより、リーマやゲージのような工具が標準化されます。

PTSMAKEでは、通常ホールベースシステムを推奨しています。工具の在庫を簡素化し、お客様の製造コストを削減します。シャフト・ベース・システムは特殊な場合に使用されます。例えば、市販のベアリングのような標準サイズのシャフトを使用する場合です。

H7/P6フィットの解読

よくある干渉フィットを分解してみよう:H7/p6。このコードは、エンジニアリングの意図を瞬時に伝えます。正確なプレスフィットの計算には、この予測可能性が不可欠です。

| コード | コンポーネント | 50mm部品の意味 |

|---|---|---|

| H | 穴の偏差 | 穴の許容範囲は基本サイズ(偏差ゼロ)から始まる。 |

| 7 | 穴公差グレード | 穴には特定の公差範囲(例えば、50mmの穴なら25ミクロン)がある。 |

| p | シャフト偏差 | シャフトのトレランスゾーンは、基本サイズより完全に上にある。 |

| 6 | シャフト公差等級 | シャフトの公差範囲はより厳しい(例えば、50mmのシャフトでは16ミクロン)。 |

この組み合わせにより、干渉フィットが保証される。最小のシャフトは常に最大の穴より大きくなります。ただし、正確な干渉量は 基本偏差8 とITグレード。

ISOシステムの構造は、標準化されたコードを使用して公差ゾーンを定義します。これにより、穴とシャフトの予測可能なフレームワークが作成され、設計者は、あらゆる用途に必要な正確なはめあい(クリアランス、移行、干渉)を指定し、達成することができます。

材料の組み合わせ(スチール/アルミニウムなど)は計算にどのように影響しますか?

鋼鉄とアルミニウムのような材料を組み合わせることは、一般的な工学的手法である。しかし、これは設計計算を著しく複雑にする。

アセンブリーを単一の素材として扱うことはできない。

ヤング率と熱膨張率である。

これらの要因は、特に温度が変動する場合、応力分布と性能に直接影響します。正確な 圧入計算 これがうまくいくかどうかにかかっている。

ヤング率の役割

ヤング率は剛性の尺度であると考えてください。同じ荷重をかけても、材料によって変形は異なります。

スチールはアルミニウムの約3倍の剛性がある。

これらを組み合わせると、より硬い材料であるスチールの方が、応力をより多く負担することになります。1つのコンポーネントに過大な負荷がかからないよう、この不均等な分布を計算で考慮する必要があります。

| プロパティ | スチール(代表値) | アルミニウム(代表値) |

|---|---|---|

| ヤング率 (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

熱膨張の影響

材料は加熱されると膨張し、冷却されると収縮する。問題は、膨張と収縮の速度が異なることだ。

私たちのテストが示すように、同じ温度変化でアルミニウムはスチールの約2倍膨張する。

この違いが強力な内力を生み出す。アッセンブリーでは、この 示差熱膨張9 関節が緩んだり、大きなストレスがかかったりする。

実例

スチールシャフトにアルミリングが圧入されていると想像してください。アセンブリが加熱されると、アルミリングはスチールシャフトよりも膨張します。

これにより干渉が減少し、フィットが緩んで故障する可能性がある。

逆に、極低温ではアルミニウムの収縮が大きくなり、両方の部品にかかる圧力と応力が劇的に増加する。これが亀裂の原因となる。

要するに、材料を混合するには慎重な分析が必要なのだ。剛性と熱膨張の違いは複雑な応力を生み出す。これらを無視することは、特に温度差のある条件下では、組み立ての失敗に直結します。正確な 圧入計算 は信頼性のために不可欠である。

ソリッドシャフトと中空シャフトの計算の違いは何ですか?

応力を計算する場合、境界条件が鍵となります。ソリッドシャフトの場合、計算はもっと簡単です。主に外面に注目します。

中空シャフトは違う。内面と外面の両方がある。それぞれに圧力がかかる。これがすべてを変える。応力分布は中心から直線的ではなくなります。

条件の主な違い

| 特徴 | ソリッドシャフト | 中空シャフト |

|---|---|---|

| 圧力面 | 外側のみ | インナーとアウター |

| センターでのストレス | ゼロ(理論上) | 該当なし(材料がない) |

| 計算モデル | トーションの公式 | ラメの方程式 |

このシフトには、より複雑なアプローチが必要だ。

中空シャフトの応力解析

ソリッドシャフトの応力計算は直接的である。中心部の応力はゼロ。応力は一番外側のファイバーで最大になります。ねじり荷重や曲げ荷重の場合、これは簡単です。

中空シャフトは複雑です。中空シャフトには内径と外径という2つの境界がある。どちらも圧力がかかる可能性があります。これは油圧システムや圧入計算では一般的です。

これを解くためにLaméの方程式を使います。これらの方程式は、シリンダーの肉厚全体にかかる半径応力とフープ応力を求めるのに役立ちます。

ストレスの構成要素を理解する

内圧が張力を生む。シャフトを膨張させようとする。外圧は圧縮を生む。外圧はシャフトを押しつぶそうとします。これらの力は、ラジアル応力(半径に沿って作用する)と フープ応力10 (円周方向に作用する)。

どのポイントでも最終的な応力はこれらの要因の組み合わせである。単純な線形勾配ではありません。PTSMAKEでは、これを注意深くモデル化しています。これにより、部品が故障することなく、あらゆる動作圧力に耐えることを保証します。これは、航空宇宙や医療分野の高信頼性部品に不可欠なものです。

ソリッドシャフトの計算は単純で、応力は表面で最大になる。中空シャフトはより複雑です。その内部圧力と外部圧力は、ラメの方程式を使用して材料全体の半径応力とフープ応力を正確に決定する必要があります。

圧入設計で使用される典型的な安全係数は何ですか?

プレスフィット設計における安全係数は、単一の数値ではありません。何から保護するかによって分類されます。この選択は信頼性にとって非常に重要です。

私たちは一般的に、材料の降伏強度と必要な荷重伝達の2つの主要分野を考慮します。適切なファクターは、アプリケーションの重要性と条件によって異なります。

材料強度に適用される要因

これにより、ハブとシャフトの材質が永久的に変形したり破損したりしないようになります。高い係数は、応力下での降伏を防ぎます。

負荷伝送の要因

これにより、ジョイントがスリップすることなく、必要なトルクや軸力を扱えることが保証される。ここでの選択は、機能的性能にとって不可欠です。

これらの要素に関する基本的なガイドラインを以下に示す。

| アプリケーションエリア | 代表的な安全係数(SF) |

|---|---|

| 材料降伏強度 | 1.2から2.0 |

| 必要な負荷伝送 | 1.5から3.0 |

適切な安全係数を選択するには、具体的な用途を深く検討する必要がある。リスク、コスト、性能のバランスだ。いくつかの重要な要素を考慮しなければなりません。正確な圧入計算は、これらのインプットによって決まります。

アプリケーションの重要性

重要な部品であればあるほど、安全係数は高くなる。航空宇宙部品の故障は深刻な結果をもたらす。これは、民生用電子機器における非必須部品とは異なる。

リスクの高い用途の場合、私たちはしばしば範囲の上限の安全係数を使用する。これにより、不測の事態に対する安全マージンを確保することができます。

ローディングの種類と条件

負荷の性質は大きな要因です。静的な負荷は、動的な負荷や周期的な負荷に比べて設計がはるかに簡単です。

- 静的負荷: より低い安全係数はしばしば許容される。

- 動的/周期的負荷: これらは疲労の原因となる。長期にわたる故障を防ぐために、より高い安全係数が要求される。

素材の疲労と可能性 ヘルツ接触応力11 インターフェイスの管理は慎重に行わなければならない。

デザインにおける不確実性

不確かさは多くの原因から生じる。材料特性のばらつき、製造公差、表面仕上げなどです。PTSMAKEでは、この不確かさを減らすために公差を厳しく管理しています。しかし、完全に排除することはできません。安全係数を高くすることで、これらの未知数を考慮することができます。

| ファクター | 安全係数(SF)への影響 |

|---|---|

| 高臨界度 | SFの増加 |

| ダイナミック・ローディング | SFの増加 |

| 高い不確実性 | SFの増加 |

| 明確な条件 | SFの減少 |

圧入設計では、材料強度と荷重伝達に対して安全係数が分類される。最終的な選択は、安全性と性能の両方を確保するために、用途の重要性、荷重の種類、設計上の不確定要素に基づいて慎重に決定される。

テーパー圧入にはどのような計算調整が必要ですか?

テーパー・プレスフィットを扱う際には、焦点を移さなければなりません。円筒形とは異なり、重要なのは初期直径だけではありません。

重要なのは、軸方向の組立距離である。この距離が最終的な干渉と保持力を直接コントロールする。軸方向の位置が少し変わるだけで、圧力は大きく変化します。

円筒形とテーパー・フィットのドライバー

テーパー設計の適切な圧入計算は、根本的に異なる。

| フィット・タイプ | 主な計算ドライバー |

|---|---|

| 円筒形フィット | コンポーネント直径 |

| テーパードフィット | アキシャルアッセンブリー距離 |

この違いは、設計と組み立ての両工程にとって極めて重要である。所望の保持力を確実に達成するためには、異なるアプローチが必要となる。

主な調整は、テーパーの形状を理解することから生まれる。テーパー角は、機械的な増幅器として機能する。部品の軸方向距離が1単位増えるごとに、内側の部品の半径が効果的に大きくなります。

この制御された膨張が干渉を生み出す。そのため、圧入計算では単純な計算式に注目します。これは、テーパー角度、軸方向のかみ合い、その結果生じる半径方向の干渉を結びつけたものです。

アキシャル・プッシュからラジアル・プレッシャーへ

くさびだと思ってください。シャフトを軸方向に押し込めば押し込むほど、ハブは半径方向に広がります。このプロセスは、望ましい干渉が得られるまで続きます。

このような場合、組み立て時の正確な制御が不可欠となります。PTSMAKEでは、カスタムフィクスチャーを設計することがよくあります。これらの治具は、軸方向の押し込み距離を正確にし、予測可能な性能を保証します。材料の能力は 弾性変形12 降伏しないことが、このプロセスにおける重要な要素である。

組み立て力対最終的な妨害

組み立てに必要な力もモニターできる。干渉が発生していることをリアルタイムで表示します。

| アキシャル・エンゲージメント | 干渉の結果(例) |

|---|---|

| 5 mm | 0.025 mm |

| 10 mm | 0.050 mm |

| 15 mm | 0.075 mm |

この直接的な関係は、工程をコントロールしやすくするが、同時に組立精度が最も重要であることを意味する。

テーパー圧入では、計算は静的な寸法から、軸方向の組立距離という動的な変数に移行します。この距離とテーパー角度の組み合わせが、最終的な干渉とジョイントの保持能力を決定します。これが円筒形圧入との重要な違いです。

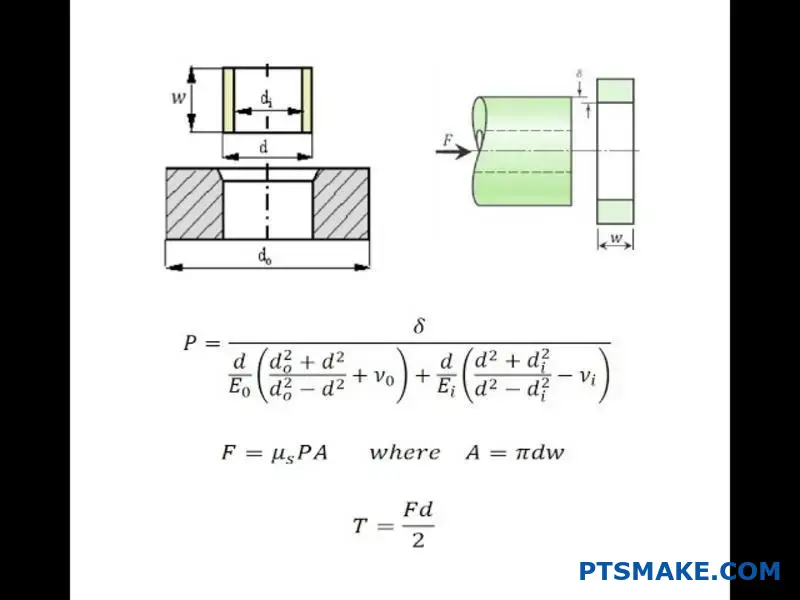

組立時の圧入力はどのように計算するのですか?

圧入力の計算は、基本的な式に集約されます。この計算式は、組み立てを成功させるために必要な力を予測するのに役立ちます。これにより、部品の損傷を防ぎ、確実な取り付けを実現します。

核となる公式はこうだ:

力(F)=圧力(P)×面積(A)×摩擦係数(μ)

各コンポーネントの簡単な内訳は以下の通り:

| 可変 | 説明 |

|---|---|

| F | 最終的に必要な圧入力。 |

| P | 2つの部品間の接触圧力。 |

| A | 部品が接触している表面積。 |

| μ | 素材間の摩擦係数。 |

このプレスフィットの計算が、あらゆる干渉フィット設計の出発点となります。

式は単純に見えるが、その正確さは変数を正しく定義するかどうかにかかっている。面積と摩擦係数について詳しく見てみよう。

接触面積(A)の計算

シャフトや穴を含むほとんどの圧入用途では、部品は円筒形です。接触面積の計算は簡単です。

この式を使うんだ:

A = π × d × L

ここで、'd'はシャフトまたは穴の呼び径、'L'はかみ合いの長さである。

摩擦係数(μ)の選択

これが一番厄介なところだ。摩擦係数は一定ではない。素材や表面仕上げ、潤滑剤の使用有無などによって異なる。

最初の圧入には、以下の係数を使用しなければならない。 静止摩擦13.この値は常に運動(移動)摩擦よりも大きい。これは運動を開始するために必要な力を表しています。間違った値を選ぶと、大きな誤差につながる可能性があります。

PTSMAKEで出発点として使用している典型的な値をいくつかご紹介します。

| 素材の組み合わせ | 摩擦係数(μ)-ドライ |

|---|---|

| 鋼鉄と鋼鉄 | 0.4 - 0.8 |

| アルミニウム・オン・スチール | 0.3 - 0.6 |

| ブラス・オン・スチール | 0.3 - 0.5 |

これらの値は、使用する材料や表面の状態によって異なります。

要約すると、圧入力の計算式は目安になる。しかし、その精度は、接触面積と慎重に選択された摩擦係数の正確な計算に完全に依存しています。これらの詳細を正しく把握することは、組み立てを成功させるために非常に重要です。

熱組み立てに必要な温度はどのように計算するのですか?

必要な温度を計算することは非常に重要なステップです。これにより、コンポーネントを損傷することなく熱アセンブリを成功させることができます。このプロセスは、核となる公式に基づいています。

この式は、必要な正確な温度変化(ΔT)を決定するのに役立つ。

コア・フォーミュラ

基本方程式は簡単だ:

ΔT = (必要クリアランス + 最大干渉) / (直径 × 熱膨張係数)

この式は、正確な圧入計算の基礎となる。

変数を理解する

計算式の各変数は重要な役割を果たしている。それらを分解してみよう。

| 可変 | 説明 |

|---|---|

| ΔT | 必要な温度変化。 |

| 必要なクリアランス | 組み立てを容易にするために必要なわずかな隙間。 |

| 最大干渉 | 部品間の設計上の最大オーバーラップ。 |

| 直径 | 継手表面の呼び径。 |

| 膨張係数 (α) | 加熱すると膨張する性質。 |

正確さを期すには、これらの値を正しくすることが不可欠だ。

では、この公式の実践的な応用について深く掘り下げてみよう。単に数字を入れるだけではありません。データ入力の質は結果に直結します。よくあるミスが組み立ての失敗につながることもある。

ハブの素材に焦点を当てる

重要な点は、常に加熱される部分の材料特性を使用することです。ほとんどの場合、これは外側の部品、つまりハブです。ハブは、内側の部品、つまりシャフトを受け入れるために膨張する必要がある部品です。

したがって 熱膨張係数14 計算で使用するのは、ハブの材質のものでなければなりません。シャフトの係数を使用するのは、よく見られる間違いです。この場合、温度が正しく計算されず、取り付けが緩くなったり、部品が破損したりする可能性があります。

データの正確さが鍵

正確な材料データを入手することが最も重要です。ここでは、材料データシートが最良の友となります。PTSMAKEでは、これらの値を常に検証しています。合金の小さなばらつきが膨張特性を大きく変えることがあります。

これらの一般的な素材について考えてみよう:

| 素材 | 典型的な係数 (α) per °C |

|---|---|

| スチール | ~12 x 10-⁶ |

| アルミニウム | ~23 x 10-⁶ |

| 真鍮 | ~19 x 10-⁶ |

ご覧のように、同じ温度変化でも、アルミニウムはスチールのほぼ2倍膨張します。これは、正しい値を使用することが圧入計算において非常に重要である理由を浮き彫りにしています。計算式全体を通して、単位が一貫していることを常に確認してください。

サーマルアセンブリーの計算式は簡単ですが、その成否は正確なデータにかかっています。ハブの材料特性は、加熱される部分であるため、常に計算に使用します。正確なデータにより、コンポーネントの信頼性と確実な装着が保証されます。

プレスフィットの計算スプレッドシートを作成するには?

信頼性の高いプレスフィット計算スプレッドシートを構築するには、構造が重要です。入力と出力を明確に定義する必要があります。これにより、計算の正確性と再現性が保証されます。

そのプロセスは、必要不可欠なデータを収集することから始まる。これには、部品の寸法や材料の特性などが含まれます。その結果、フィットの性能が明らかになります。

主なインプット

必要なインプットは以下の通り:

| 入力カテゴリー | 具体的なデータポイント |

|---|---|

| 幾何学 | シャフト径、ハブ内径/外径 |

| 公差 | シャフトとハブの公差等級(h6、H7など) |

| 素材 | ヤング率、ポアソン比、降伏強さ |

| 組立 | 摩擦係数、噛み合い長さ |

必須アウトプット

これが、スプレッドシートが計算すべき結果である:

| 出力カテゴリー | 具体的な計算方法 |

|---|---|

| 妨害 | 最小干渉と最大干渉 |

| 圧力 | 界面での接触圧 |

| ストレス | ハブとシャフトの応力(タンジェンシャル、ラジアル) |

| 戦力 | 組立/分解時の軸力 |

| 安全性 | ハブとシャフトの安全係数 |

よく整理されたスプレッドシートは、論理的な流れに沿っている。これは、圧入計算を成功させるための鍵である。ミスを防ぎ、監査しやすく、理解しやすいツールになります。PTSMAKEでは、この構造化されたアプローチをプロジェクトで使用しています。これにより、最初から精度を保証することができます。

計算シーケンス

まず、計算シートで干渉範囲を決定する 必要がある。公称直径と指定公差を使用する。これにより、干渉可能な最小値と最大値が求まる。

次に、これらの干渉値を使用して接触圧力を計算します。ここでヤング率などの材料特性が登場します。この圧力は、その後のすべての応力計算の基礎となります。

プレッシャーから安全へ

圧力がわかれば、ハブとシャフト内の応力を計算することができます。目標は、組み立て中または組み立て後にどちらの部品も降伏しないようにすることです。私たちはこれを材料の降伏強度と照らし合わせます。

この分析によって、次のようなことが判明する。 フォンミーゼス応力15これは、故障を予測するための重要な要素である。最後に、必要な組立軸力と、最も重要な安全係数を計算することができます。

論理的な流れはこうだ:

| ステップ | 計算 | 場合による |

|---|---|---|

| 1 | 最小/最大干渉 | 直径、公差 |

| 2 | コンタクト・プレッシャー | 干渉、材料特性、形状 |

| 3 | 応力(ハブとシャフト) | 圧力、ジオメトリー |

| 4 | 軸力 | 圧力、摩擦、噛み合い長さ |

| 5 | 安全係数 | 計算応力、材料降伏強度 |

構造化されたスプレッドシートは不可欠である。寸法や材料特性など、明確に定義された入力が必要です。その後、論理式が干渉、応力、安全係数などの重要な出力を生成し、信頼性の高い圧入設計を保証します。

適切なISOフィット(例:H7/p6とH7/u6)を選択するには?

H7/p6とH7/u6のようなフィットを選ぶには、明確なプランが必要だ。それはチャート上の数字だけではありません。その部品が現実の世界でどのように機能するかということだ。

私はこの選択を導くためのシンプルなフレームワークを改良した。これは、パフォーマンス上のニーズと実用的な制限のバランスをとるものだ。

このアプローチは、コストのかかるミスを避けるのに役立ちます。また、選択されたフィットがすべてのアプリケーション要件を満たしていることを保証します。意思決定の核となる要素を分解してみましょう。

主な決定要因

構造化されたアプローチは選択を単純化する。主に4つの分野に分けることができます。それぞれがアセンブリの機能と製造性の重要な側面に対応しています。

| ファクター | 重要な質問 |

|---|---|

| トルク | どれくらいの回転力に対応しなければならないのか? |

| 分解 | 分解する必要はないのですか? |

| 素材 | 選ばれた素材は力に対してどのように反応するのか? |

| 製造業 | パートナーはこの公差を確実に製造できますか? |

各要素についてさらに深く掘り下げてみましょう。そうすることで、具体的な用途について、より多くの情報に基づいた決定を下すことができるようになる。

フレームワークの詳細

トルク伝達の必要性

アッセンブリが扱わなければならないトルクの量は非常に重要です。より高いトルクが要求されるということは、一般的に、より多くの干渉が必要だということです。H7/p6よりもH7/u6のようなフィットが優れているのはこの点です。接合部が荷重下で滑らないようにするには、詳細な圧入計算が不可欠です。

分解とメンテナンス

製品のライフサイクルについて考えてみましょう。修理や部品交換が必要になることはありますか?H7/p6フィットは、力ずくで分解できることが多い。しかし、H7/u6フィットは、ほぼ永久的と考えられます。干渉性が高いため、取り外しの際に部品が損傷することがよくあります。

素材の特性が重要

圧力がかかると、素材の挙動は異なります。アルミニウムのハブにスチールシャフトを圧入する場合は、慎重な検討が必要です。内圧は大きな フープストレス16 これは、適切に設計されていない場合、ハブの降伏や亀裂を引き起こす可能性がある。我々のテスト結果によると、材料の組み合わせが重要な変数である。

製造能力

最後に、製造パートナーについて考えてみましょう。干渉フィットのための厳しい公差を達成することは些細なことではありません。H7の穴とp6またはu6のシャフトは、高精度の機械を必要とします。PTSMAKEでは、これらの正確な仕様を満たす部品を一貫して製造しています。

| 特徴 | H7/p6 | H7/u6 |

|---|---|---|

| トルク容量 | ミディアム | 高い~非常に高い |

| 分解 | 可能である。 | 困難~不可能 |

| 典型的なストレス | 中程度 | 高い |

| 製造業 | 要求 | 非常に厳しい要求 |

適切なISO適合を選択するには、バランスの取れたアプローチが必要です。トルク要件、分解ニーズ、材料特性、サプライヤーの製造精度などを考慮する必要があります。このフレームワークは、設計を成功させるために、これらの重要なトレードオフを評価する構造化された方法を提供します。

キー溝やスプラインよりもプレスフィットの方が良いのはどんな場合ですか?

シャフトとハブの接合方法の選択は非常に重要です。性能とコストに影響します。圧入、キー溝、スプラインなど、それぞれの方法に適した方法があります。

あなたの決断は、いくつかの重要な要因によって決まります。トルクの必要性、スピード、予算などだ。主な違いを見てみよう。

トルク容量とコスト

スプラインは一般に、最も高いトルク容量を提供する。キーウェイは、信頼性が高く、費用対効果の高い中間的な製品です。圧入は優れていますが、正確な締め付けに大きく依存します。 圧入計算.

単純に比較するとこうなる:

| 特徴 | プレスフィット | キーウェイ | スプライン |

|---|---|---|---|

| トルク容量 | グッド~エクセレント | 中程度 | 素晴らしい |

| 相対コスト | 低~中程度 | 低い | 高い |

| 組立 | 力が必要 | シンプル | シンプル |

この表は、最初の設計を考えるための簡単な概要です。

技術的なトレードオフについて深く掘り下げてみよう。最良の選択は、必ずしも生のパワーや価格の安さではありません。用途に合っているかどうかが重要なのだ。

バランシングと高速アプリケーション

高速回転部品では、バランスがすべてです。圧入は本質的に同心でバランスが取れています。スムーズで均一な接続を実現します。

キー溝は、材料を除去することにより、不均衡を生じさせる。これは、高速回転時に大きな振動を引き起こす可能性がある。スプラインはキー溝よりもバランスが良いが、圧入ほど完璧ではない。

応力集中とバックラッシュ

キー溝の大きな欠点は応力集中である。キースロットの鋭い角は、荷重がかかると故障の原因になる。プレスフィットは、荷重を円周上に均等に分散させる。これにより、応力点は最小限に抑えられる。しかし フープ応力17 ハブの設計には注意が必要だ。

バックラッシュ、つまり「遊び」も要因の一つである。キー溝とスプラインは時間とともに磨耗し、バックラッシュを引き起こす可能性がある。これは、精密モーションコントロールでは受け入れられません。適切に圧入されていれば、バックラッシュはゼロです。

PTSMAKEでは、このような選択を日々お客様にご案内しています。高精度で高速なロボットの場合、プレスフィットが優れていることがよくあります。

| 基準 | プレスフィット | キーウェイ | スプライン |

|---|---|---|---|

| 高速バランス | 素晴らしい | 貧しい | グッド |

| ストレス集中 | 低い(分散型) | 高い(コーナー) | 中程度 |

| バックラッシュ | ゼロ | 発症しやすい | 最小限(最初は) |

各ジョイントタイプには、それぞれ独自のエンジニアリング上の課題があります。プレスフィットはバランスに優れ、バックラッシュがないため精密作業に最適です。キー溝はシンプルで安価ですが、スプラインは最高のトルク伝達を提供します。最終的な選択は、アプリケーションの特定の要求に完全に依存します。

分解と組み立てを繰り返さなければならない圧入をどのように設計するか?

繰り返し使用するプレスフィットの設計は、独特の課題です。標準的なプレスフィットは、サイクルごとに劣化することがよくあります。これは保持力の低下につながります。

主な敵は表面摩耗と材料疲労だ。最初からそれらを考慮しなければならない。

主なデザイン調整

長持ちさせるために、私たちはいくつかの重要な分野に重点を置いています。より軽い干渉は非常に重要です。また、より硬い素材を指定します。これらの変更により、急速な劣化を防ぎます。適切な圧入計算が不可欠です。

| 特徴 | 標準プレスフィット | 再利用可能なプレスフィット |

|---|---|---|

| 妨害 | より高い | ライター |

| 材料 | 標準硬度 | 硬化表面 |

| 潤滑 | オプション | しばしば推奨される |

| 組立 | フォース | 力/油圧 |

このアプローチは、何度ものサイクルにわたって関節の完全性を維持するのに役立つ。

摩耗と疲労の軽減

部品が何度も押し付けられたり引き離されたりすると、表面はダメージを受ける。この絶え間ないストレスは、時間とともに蓄積される微細な損傷を引き起こします。これは、PTSMAKEのプロジェクトでよく扱う問題です。

表面摩耗を理解する

組み立てと分解を繰り返すたびに、相手側の表面から材料が削り取られる。この摩耗により、部品の有効径が小さくなる。その結果、使用するたびに干渉が生じ、保持力が低下する。これは、次のような現象につながる。 フレッティング腐食18 マイクロムーブメントが発生した場合

材料疲労の役割

組み立て時の繰り返し応力は、素材そのものを疲労させる原因にもなる。外側の部品(ハブ)は引き伸ばされ、内側の部品(シャフト)は圧縮される。この応力を繰り返すことで、特に応力の高い部分に亀裂が入る可能性があります。

再利用性のための実践的ソリューション

こうした問題に対処するため、私たちは特定の設計戦略を導入している。

ライター干渉フィット

より軽い干渉は、素材へのストレスを軽減する。また、組み立て時の削り取り動作も最小限に抑えます。この簡単な変更により、接続部の寿命が大幅に延びます。

硬化素材と表面処理

硬度の高い素材を使うことが重要だ。表面が硬いほど摩耗に強い。

| 素材/処理 | ベネフィット |

|---|---|

| 硬化鋼 | 摩耗や変形に強い。 |

| 窒化 | 非常に硬い表面ケースを作る。 |

| 高周波焼入れ | 硬度を特定の部位に集中させる。 |

高度な組立方法

高精度の用途には、油圧アシスト工具を使用することもあります。これらの工具はハブをわずかに広げ、最小限の力でシャフトを挿入できるようにします。これにより、組み立てに関連する摩耗がほとんどなくなります。

再使用可能なプレスフィットを設計するには、摩耗、疲労、組立方法を注意深く考慮する必要があります。より軽い干渉、硬化した材料、熟慮された組立技術が、耐久性があり長持ちする接続を作る鍵です。

圧入が間違ったエンジニアリング・ソリューションだと判断するのはどんなときですか?

圧入は強力なツールですが、万能ではありません。その限界を知ることが、ロバストエンジニアリングの鍵です。他の方法の方が良い場合もあります。

そのためには、単純な圧入計算を超えることが必要だ。システム全体を考慮しなければならない。

注意が必要なシナリオ

これらの赤信号を考えてみてください。これらは、圧入があなたの用途にとって間違った選択であることを示すことが多い。これらを無視すると、失敗につながる可能性があります。

| ハイリスク・シナリオ | 主な懸念事項 |

|---|---|

| 極端な熱サイクル | 干渉フィットの喪失 |

| 非常に高い衝撃荷重 | 突然のコンポーネント・スリップ |

| 脆性材料 | 組み立て時の破損 |

| 正確な角度アライメント | 回転不安定性 |

これらの境界を認識することで、コストのかかる設計上の欠陥を防ぐことができる。

技術的境界の定義

PTSMAKEでの経験では、プレスフィットが優れているところと失敗するところを見てきました。その境界は多くの場合、使用環境と材料特性によって決まります。具体的な制限を説明しましょう。

極端な熱サイクル

部品に大きな温度変化が生じると、材料は膨張と収縮を繰り返します。シャフトとハブの熱膨張係数が異なると、慎重に計算した干渉が消えてしまうことがあります。アルミハブにスチールシャフトは典型的な例です。高温になると、アルミニウムがより膨張し、接合部が緩みます。

正確な角度アライメントの必要性

標準的な圧入は、摩擦だけに頼っています。2つの部品間の正確な回転方向を保証することはできません。部品同士が互いに特定の角度を保つ必要がある場合、キー溝、スプライン、ピンなどの二次的な機能がない圧入は、不適切な選択です。

非常に高い衝撃または振動荷重

プレスフィットは静止摩擦によって結合されている。しかし、突然の大きな衝撃荷重が加わると、瞬間的にこの摩擦に打ち勝つことができる。このため、部品が滑ったり、完全に分解したりすることもあります。衝撃下でのアセンブリの信頼性は予測不可能になります。

割れやすい材料

セラミック、硬化工具鋼、鋳鉄など、非常に強いが脆い材料もある。圧入組立中に発生する高い引張フープ応力は、これらの材料に容易に亀裂を生じさせます。これは大惨事につながる。 脆性破壊19 組み立ての段階でも、その後の使用段階でも。

圧入は、極端な熱サイクルや高い衝撃荷重、正確な角度アライメントが重要な場合には不向きです。また、脆性材料にプレスフィットを使用すると、致命的な故障が発生する危険性があるため、このような厳しい条件下では別の接合方法が必要になります。

PTSMAKEの専門知識で圧入計算をマスターしよう

完璧なプレスフィット計算と優れた精密部品を実現する準備はできていますか?今すぐPTSMAKEにご連絡いただき、迅速かつ詳細なお見積もりをご依頼ください。プロトタイプから生産まで、信頼性、品質、比類のないエンジニアリングサポートで当社をご利用ください!

この圧力がどのように計算され、アセンブリーの強度、耐久性、用途に対する信頼性が確保されるかをご覧ください。 ↩

応力下での材料の挙動を理解することで、設計の選択とアセンブリの性能を向上させることができます。 ↩

材料が変形して形状に戻る能力が、組み立ての強度や故障箇所にどのように影響するかを探る。 ↩

この重要な応力が、耐久性のあるアセンブリの設計や材料の選択にどのような影響を与えるかを学んでください。 ↩

個々の部品の公差が最終組立品にどのように蓄積されるかを理解する。 ↩

負荷がかかると素材が永久的に形状を変化させる仕組みについて詳しく知る。 ↩

このような接着剤の摩耗がどのように発生するのかを理解し、組み立て時にそれを軽減する方法を理解する。 ↩

ISO適合システムをマスターし、あなたの設計を改善するために、この重要な概念を理解してください。 ↩

この現象がどのように内部応力を発生させ、アッセンブリーの完全性を損なうかをご覧ください。 ↩

この円周応力が圧力容器とパイプの構造的完全性と設計にどのような影響を与えるかをご覧ください。 ↩

プレスフィットにおける界面圧力をよりよく理解するために、この概念を探求する。 ↩

材料特性がテーパー圧入設計の強度と信頼性にどのような影響を与えるかを学びます。 ↩

静止摩擦が圧入計算に必要な初期力にどのような影響を与えるかを学びましょう。 ↩

デザインの成功に欠かせない、熱による素材の膨張について詳しくご説明します。 ↩

より安全な設計のために、この基準が複雑な荷重下での材料の破損をどのように予測するのかを学んでください。 ↩

内部力がアセンブリにどのような影響を与えるかを理解することで、材料の不具合を防ぎ、長期的な信頼性を確保することができます。 ↩

この円周応力が設計の完全性と材料選択にどのように影響するかを理解してください。 ↩

このような磨耗がアッセンブリーの完全性を損なう可能性があることについては、こちらをご覧ください。 ↩

この故障モードを理解することで、予期せぬクラックを防ぎ、アセンブリの完全性を確保することができます。 ↩