適切な金属成形プロセスを見つけることは、プロジェクトのタイムラインと予算を左右します。多くのエンジニアは、金属射出成形(MIM)とダイカストのどちらを選ぶかで悩み、コストのかかる再設計や生産の遅れ、部品性能の低下につながることがよくあります。.

金属射出成形(MIM)は、ステンレス鋼のような高融点材料から小型で複雑な高精度部品を製造するのに優れています。一方、ダイカストは、アルミニウム、亜鉛、マグネシウム合金から大型の構造部品をより速いサイクルタイムで製造するのに適しています。.

これらのプロセス間の決定には、ほとんどのエンジニアが見落としている20の重要な要素が含まれる。実際のデータ、ケーススタディ、実践的な意思決定フレームワークを用いて、それぞれの検討事項について説明します。.

金属射出成形(MIM)とダイカストでは、原料の準備はどのように違うのですか?

原材料から完成部品までの道のりは、MIMとダイカストではまったく異なるスタートを切る。この初期段階は非常に重要です。最終製品の品質とコストに直接影響します。.

この違いを理解することが、金属射出成形とダイカストを比較する際の鍵となる。.

MIMの複雑な原料作り

MIM原料の調製は、多段階の科学的プロセスである。微細な金属粉末をポリマーバインダーとブレンドする。この混合物を加熱・混合し、一貫性のある生地のような物質を作ります。最後に、成形機用にペレット化される。.

ダイカストのシンプルな方法

対照的に、ダイカストはより単純である。ダイカストは、まず固体の金属インゴットまたは棒から始まる。これを炉で溶かす。溶けた金属は「原料」となり、金型に注入する準備が整います。.

簡単に比較してみると、核心的な違いが浮き彫りになる。.

| 特徴 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 出発材料 | ファインメタルパウダー&バインダー | 金属インゴット |

| プロセスステップ | ブレンド、ミキシング、ペレタイジング | メルティング |

| 複雑さ | 高い | 低い |

MIM原料の詳細な準備は、最終的な部品の特性に対する絶大なコントロールを得るところである。これは、金属射出成形とダイカスト鋳造の議論において重要な違いです。PTSMAKEでは、この段階は優れた結果を達成するための基礎であると考えています。.

品質と柔軟性を深く掘り下げる

綿密なMIMプロセスにより、精密なコントロールが可能になります。異なる金属粉末をブレンドすることで、カスタム合金を作ることができます。これにより、最終的な材料は硬度から耐食性に至るまで、必要とされる正確な特性を持つようになります。.

バインダーもまた重要である。その配合により、金属粉が金型にスムーズに流れ込むようになります。この正確な混合は、所望の金属粉を得るために非常に重要である。 レオロジー特性1 これにより、最終部品にボイドやクラックなどの欠陥が生じるのを防ぐことができます。ダイカスト鋳造では不可能なレベルの制御です。.

コストと素材のトレードオフ

ダイカストはシンプルであるため、初期材料費が安く、準備も短時間で済みます。しかし、アルミニウムや亜鉛のような標準的な低融点合金に制限されることがよくあります。.

MIMの複雑な原料調製は、初期費用が高くつく。しかし、ステンレス鋼、チタン、超合金など、膨大な種類の材料への道が開かれ、はるかに優れた機械的特性を持つ部品の生産が可能になる。.

| アスペクト | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 品質管理 | 非常に高い(カスタム合金、バインダーコントロール) | 中程度(インゴットの品質による) |

| 素材の柔軟性 | 極めて高い(鋼、チタンなど) | 限定的(主にAl、Zn、Mg) |

| 初期費用 | より高い | より低い |

MIMの複雑な原料調製は、初期コストは高いものの、材料特性と設計の柔軟性において比類のない制御を提供します。ダイカストは、原材料から溶融金属まで、より速く、より直接的な経路を提供しますが、材料に大きな制約があります。.

金属射出成形(MIM)とダイカストでは、それぞれの工程で何が肉厚を制限するのですか?

適切な製法を選ぶには、肉厚に行き着くことが多い。重要な設計要素です。MIMは、薄くて入り組んだ壁が得意です。.

そうでなければ製造が難しい複雑な形状も可能になる。しかし、それには限界がある。.

一方、ダイカストは大きくて厚い部品に適している。しかし、断面が厚くなりすぎるという課題もあります。これらの基本的な限界を理解することが重要です。.

MIM:バインダーがボトルネック

MIMの場合、主な問題は「グリーン」部分からバインダーを取り除くことである。この段階は脱バインダーと呼ばれる。.

厚い部分の場合、この作業は非常に時間がかかり、難しくなる。バインダーが中に入り込んでしまうこともある。.

ダイカスト冷却の問題

ダイカストの場合、課題は熱だ。溶融金属は均一に冷却されなければなりません。.

厚い部分の冷却は、薄い部分よりはるかに遅い。この不均一な冷却は、気孔や内部応力のような欠陥の原因となる。.

簡単に比較してみよう。

| プロセス | 理想的な肉厚 | 制限要因 |

|---|---|---|

| ミム | 0.5 mm - 6 mm | バインダーの取り外し |

| ダイカスト | 1.5 mm - 15 mm | 冷却率 |

金属射出成形とダイカスト鋳造の議論を分析すると、各プロセスの背後にある物理学が肉厚の制限を規定している。それは単に機械ができることではなく、材料科学の問題なのです。.

MIMの厚み限界に潜む科学

金属射出成形では、原材料は原料である。これは微細な金属粉末とポリマーバインダーの混合物です。このバインダーは、部品が焼結されて固体の金属片になる前に完全に除去されなければなりません。.

この除去、あるいは 製本2, 熱または化学的手段によって起こる。6~10mmより厚い断面では、コアのバインダーは長い逃げ道を持つ。加熱が早すぎると、閉じ込められたバインダーが気化し、内部に亀裂や水泡が生じることがある。.

私たちのテストによると、厚い部品の脱バインダー・サイクルを長くすると、処理時間とコストが大幅に増加することがわかりました。このため、しばしば経済的に成り立たなくなる。.

厚物MIM部品における焼結の課題

脱バインダー後、部品は融点ぎりぎりまで加熱される。これが焼結である。金属粒子が融合し、部品は最終密度まで収縮する。.

厚みのある部品では、この収縮が不均一になることがある。外側が内側より早く収縮することもある。この収縮の差によって内部応力が生じ、反りやひび割れにつながることがある。.

ダイカストの冷却の難問

ダイカスト鋳造では、溶融金属を高圧で金型に注入する。このプロセスは非常に速い。主な課題は、部品から効率的かつ均一に熱を取り出すことです。.

厚い部分は熱の貯蔵庫のような働きをする。冷えた金型に触れている外側の表面はすぐに固まるが、中心部は溶けたままである。中心部の冷却が遅いため、一般的な欠陥である引け巣がしばしば発生する。これはよくある欠陥である。.

| 欠陥の原因 | ミム | ダイカスト |

|---|---|---|

| 主な原因 | トラップ・バインダー | 不均一な冷却 |

| 主な欠陥 | ひび割れ、水疱 | ポロシティ、反り |

| 影響を受けたステージ | 脱バインダー/焼結 | 固化 |

MIMの肉厚は、バインダーの除去と焼結の化学的・物理的プロセスによって制限されます。対照的に、ダイカストの限界は主に熱的なもので、凝固時の熱管理に関連しています。どちらのプロセスも、こうした基本的な問題を回避するために慎重な設計が必要です。.

金属射出成形(MIM)とダイカストの各プロセスで得られるコアとなる機械的特性とは?

部品の強さの本当のところは、その内部構造が物語っている。この微細構造は非常に重要です。実際の応力下で部品がどのように機能するかを決定するのです。.

MIM:統一された基盤

金属射出成形(MIM)はこの点で優れています。焼結プロセスにより、微細で均一な微細構造が形成されます。この一貫性は部品全体を貫きます。これは、予測可能で信頼性の高い機械的特性につながります。.

ダイカスト:二つの層の物語

ダイキャスト部品は違う。ダイカスト部品は外側がきめ細かい「表皮」になっていることが多い。しかし、内部のコアはより粗い。この構造上の違いが、性能のばらつきを生むのです。.

| 特徴 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 微細構造 | 高い均一性 | ノン・ユニフォーム(スキン/コア) |

| 粒度 | ファイン&コンスタント | 細目(スキン)、粗目(コア) |

MIMの錬金術的等方性

MIM部品がその優れた特性を発揮するのは、焼結の段階である。この工程では、金属粉が融合して緻密な固まりとなる。これにより、鍛造金属によく似た構造が形成される。.

ここで重要な利点は等方性である。これは、部品の機械的強度が均一であることを意味する。どの方向に力が加わっても強度は同じです。これは、複雑で応力の大きい用途には大きな利点です。.

ダイカストの異方性への挑戦

ダイカスト鋳造では、溶けた金属が冷たい金型の壁に当たって非常に速く冷える。これにより、きめの細かい外皮が形成されます。この外皮によって断熱されたコアは、よりゆっくりと冷却されます。その結果、内部ではより粗い結晶粒構造になります。.

この二重構造は、次のようなことにつながる。 異方3 特性を持つ。パーツの強度は方向によって異なります。通常、芯を通るよりも表面に沿って強くなります。このため、用途によっては使用が制限されることもあります。この金属射出成形とダイカストの比較は、重要な設計上の考慮事項を浮き彫りにしています。.

| 物件比較 | MIM(焼結) | ダイカスト(アスキャスト) |

|---|---|---|

| 指向性強度 | 等方性(均一) | 異方性(可変) |

| 熱処理への対応 | 予測可能で均一 | 複雑、歪みのリスク |

| 内部ストレス | 低い | 高い内部応力の可能性 |

MIMの均一な焼結構造は、等方的で鍛造品のような特性をもたらします。これにより、予測可能な強度が保証されます。ダイカストのスキン・アンド・コア構造は異方性をもたらし、異なる微細構造が不均一に反応するため、性能が制限されたり、熱処理が複雑になったりします。.

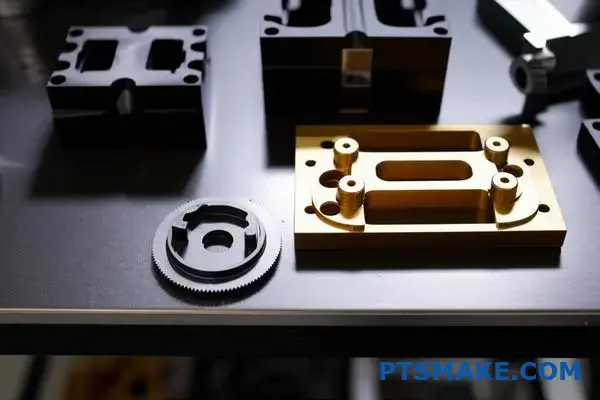

金属射出成形(MIM)とダイカストでは、どの材料ファミリーがそれぞれの製造工程専用ですか?

MIMとダイカストのどちらを選択するかで最も重要な要素は材料である。このプロセスは互換性がありません。両者はまったく異なるクラスの金属に対応しています。この区別は、ほぼ完全に融点に基づいています。.

高温合金はMIM専用です。ダイカストでは対応できない。逆に、ダイカストは低温の非鉄金属に適しています。.

エクスクルーシブ・マテリアル・ファミリー

ここでは、どの材料が各工程に属するかを明確に分類している。これは多くの場合、主要な決定要因になります。.

| 金属射出成形(MIM) | ダイカスト |

|---|---|

| ステンレス鋼(316L、17-4PHなど) | アルミニウム合金 |

| チタンとその合金 | 亜鉛合金 |

| 超合金(インコネルなど) | マグネシウム合金 |

| 工具鋼 | 銅および真鍮合金 |

| タングステン重合金 | 鉛と錫の合金 |

この分離は、金属射出成形とダイカスト鋳造の議論の基本的な側面である。.

このような厳格な材料分離の理由は、プロセスの仕組みと温度しきい値に行き着く。各手法は特定の温度ウィンドウを中心に設計されており、それが直接的に材料の適合性を制限している。これは、この技術の譲れない点である。.

ダイカスト低温スペシャリスト

ダイカスト鋳造では、金属を溶かし、高圧で鋼鉄製の金型に注入する。再利用可能な鋼鉄製の金型(ダイ)は、鋼鉄やチタンを溶かすのに必要な極端な温度に耐えることができない。そのような熱にさらすと、急速に劣化し、故障の原因となる。.

したがってこのプロセスは、アルミニウムや亜鉛のような融点の低い非鉄合金に最適である。.

MIM:高温パワーハウス

MIMの仕組みは異なる。MIMは、バインダーと混合された微細な金属粉末を原料としてスタートする。このペーストを低温で射出成形する。魔法はこの後、脱バインダーと成形の間に起こる。 焼結4 段階。部品は炉の中で金属の融点ぎりぎりまで加熱される。金属粒子が融合し、緻密で強度の高い部品が出来上がる。この炉ベースのプロセスにより、MIMはダイカストでは不可能な高性能、高融点材料を扱うことができる。.

| プロセス特性 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 標準プロセス温度. | 1200~1400℃での焼結 | 420~700℃で溶融 |

| テクノロジーを可能にする | 焼結炉 | 高圧インジェクション |

| 結果としての能力 | 高温鉄合金 | 低温非鉄合金 |

核心的なことは単純である。材料の選択はプロセスの温度制限によって決まる。MIMの高温焼結は鋼や超合金に門戸を開くが、ダイカストの直接溶解プロセスは低温の非鉄金属に制限される。これが重要な差別化要因である。.

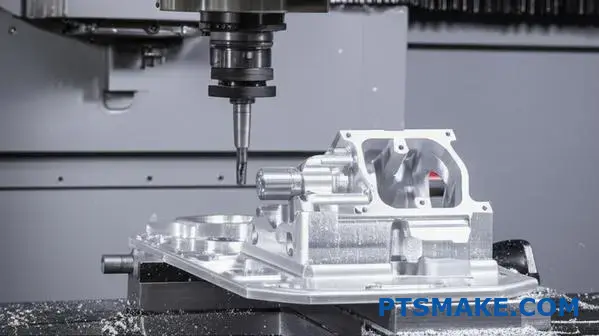

金属射出成形(MIM)とダイカストでは、金型設計の原則はどう違うのでしょうか?

金型そのものがプロセスを物語る。MIMとダイカストでは、金型は大きく異なる環境用に設計されている。.

ダイカスト金型は極度の熱と圧力にさらされます。非常に頑丈でなければなりません。.

MIMツールは、より穏やかな条件下で作動する。そのため、プロセス中の精度や複雑な形状の管理という、異なる焦点に焦点を当てることができます。.

金型の素材と構造

鋼の選択は、最初の決定として非常に重要です。特定の操作ストレス下での工具の耐久性と性能を決定します。.

ダイカストでは、金型は溶融金属の熱衝撃に耐えなければならない。.

MIM工具は低温で研磨ペーストを扱う。この違いは、設計と構造の基本です。.

| 特徴 | ダイカスト用工具鋼(H13など) | MIM工具鋼(P20、S7など) |

|---|---|---|

| 主な要件 | 高温強度、靭性 | 高硬度、耐摩耗性、研磨性 |

| 動作温度. | ~650°C | ~200°C |

| 主な課題 | 熱疲労や浸食に強い | 原料からの摩耗に強い |

クリティカル・ファクター収縮率対力

設計上の最大の分岐点は強度だけではない。その部品がどうなるかということだ。 その後 成形。これは、金属射出成形とダイカスト鋳造の論争における重要なポイントである。.

MIM工具:収縮を考慮した設計

MIM部品は焼結中に著しく収縮し、多くの場合15-20%も収縮します。金型キャビティは、それを補うために正確にオーバーサイズにする必要があります。.

PTSMAKEの金型エンジニアは、この計算に重点を置いています。工具は最終的な部品サイズのために作られるのではありません。この変容を予測して、「グリーン」パーツのために作られるのです。.

ダイカスト金型衝撃に耐える

ダイカスト金型は、同じ程度まで収縮を心配する必要はありません。ダイカスト金型の主な課題は、莫大な射出圧力と熱応力に耐えることです。.

金型構造はより重く、頑丈な冷却チャンネルがある。これらは、熱を管理し、次のような要因による工具の早期故障を防ぐために不可欠です。 熱疲労5.

ライフサイクルとメンテナンスの比較

金型のライフサイクルは部品単価に直接影響します。ダイカスト金型は、その過酷な環境のため、MIM金型とは異なる摩耗パターンを持っています。.

| アスペクト | ダイカスト金型 | MIMツール |

|---|---|---|

| 一般的な寿命 | 100,000~500,000ショット | 500,000~1,000,000ショット以上 |

| 一次摩耗係数 | ヒートチェック、浸食、はんだ付け | ゲートとキャビティの摩耗 |

| メンテナンスの必要性 | 頻繁な研磨、応力除去、溶接補修 | 清掃とゲートの摩耗に重点を置き、頻度は低い |

ダイカスト金型は、極度の熱と圧力に耐える堅牢な鋼を必要とします。対照的に、MIMツールは、予測可能な部品の大幅な収縮を考慮して超高精度で設計され、材料の選択、構造、ツールの動作寿命に影響を与えます。.

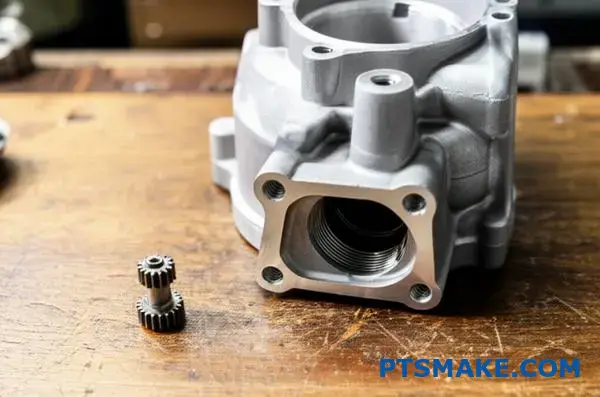

それぞれのプロセスには、どのような幾何学的な複雑さが適しているのか?

金属射出成形とダイカストを比較する場合、形状が決定的な要因となります。選択は部品の複雑さとサイズにかかっている。.

MIMは、小さくて非常に複雑な3D形状で輝きを放ちます。アンダーカット、クロスホール、微細な表面テクスチャなどの特徴を1つの工程で簡単に処理できます。.

このため、後で組み立てる必要がなくなることが多い。しかし、ダイカストは、あまり複雑でない、より2.5次元的な特徴を持つ、より大きな部品に適しています。.

| 特徴 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| アンダーカット | 簡単に組み込める | 困難、または多大なコストがかかる |

| クロスホール | ワンステップで達成可能 | 多くの場合、二次加工が必要 |

| 表面詳細 | 非常に複雑で繊細 | よりシンプルに、より詳細に |

| 部品サイズ | 中小規模に最適 | 中型から超大型向き |

実際の例を見てみましょう。PTSMAKEの過去のプロジェクトでは、MIMを使って高度な手術器具の部品を製造してきました。.

これらの部品は、複雑な内部チャンネル、外部スレッド、複雑な人間工学的グリップを必要としました。MIMはこれらを1つのソリッドピースとして作り上げました。このような統合は、大掛かりな組み立てなしにダイカストで実現することは不可能です。サプライチェーンが簡素化され、製品の信頼性が高まります。このプロセスにより、優れた 等方性6, これは医療機器にとって非常に重要である。.

逆に、ダイカストは大規模な部品の王者である。自動車のクラッチハウジングや電子機器の大型ヒートシンクを思い浮かべてほしい。これらの部品は、広い面積にわたって構造的な完全性が要求されますが、幾何学的なニーズはより単純です。.

その複雑さは、微細な特徴ではなく、全体的な形状にある。リブやボスはあっても、MIMが得意とする深いアンダーカットや小さなクロスホールは一般的に避けられる。.

| 使用例 | ベストプロセス | 幾何学的な利点 |

|---|---|---|

| 手術器具の爪 | ミム | 統合されたセレーションとピボットポイント。. |

| 時計ケース | ミム | 複雑なロゴとディテールが1枚に。. |

| エンジンブロック | ダイカスト | 大きく、構造的に健全なフォーム。. |

| ラップトップシャーシ | ダイカスト | 広い表面積に薄い壁。. |

要するに、MIMは、組み立ての手間を省くことができる、小型で機能の豊富な部品向けのソリューションです。ダイカスト鋳造は、細部ではなく全体的な形状が複雑な大型部品に適した経済的な選択です。.

金属射出成形(MIM)とダイカスト鋳造の間で、両方の方法の典型的な表面仕上げ能力(Ra)を比較する。.

表面仕上げは非常に重要な要素です。部品の外観と機能の両方に影響します。金属射出成形とダイカスト鋳造のどちらかを選択する場合、これは重要な違いです。.

MIMは通常、金型から取り出してすぐに、より滑らかな表面を作り出す。これは、使用される微細な金属粉末によるものです。これらは、金型ツールの磨かれた表面を完全に再現します。ダイカストでは、最初の仕上げが粗くなることがよくあります。.

私たちのプロジェクトデータに基づく簡単な比較です。.

| 製造方法 | 標準的な成形時の表面仕上げ(Ra) |

|---|---|

| 金属射出成形(MIM) | 0.8 - 1.6 µm |

| ダイカスト | 1.6~6.3μm(またはそれ以上) |

この違いは、多くの場合、MIM部品の二次加工が少ないことを意味する。.

では、なぜこのように仕上がりが異なるのか、その理由を探ってみよう。MIMの秘密はその原料にある。微細な金属粉末とバインダーを混ぜ合わせたものだ。このペースト状の材料は、金型キャビティにスムーズに流れ込みます。磨き上げられた金型表面の細かいディテールまでとらえます。.

この工程により、部品全体に一貫した高品質の仕上げが得られます。PTSMAKEでは、余分な研磨工程を避けるためにMIMを選択されるお客様をよく見かけます。これにより、時間とコストの両方を節約することができます。.

しかしダイカストは、溶融金属を高圧で注入する。この乱流により、表面に欠陥が生じることがある。冷却速度やダイカスト鋳造に使用する 離型剤7 も最終的な質感に影響する。.

ダイカストは多くの用途に優れていますが、滑らかで美しい表面を実現するには、通常、二次加工が必要です。これにはサンドブラスト、研磨、コーティングなどが含まれます。.

| ファクター | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 素材状態 | 微粉末原料(ペースト) | 溶融金属 |

| 金型充填 | 層流、穏やかな流れ | 乱流、高圧流 |

| 工具表面の複製 | 非常に高い忠実度 | 良いが、正確さに欠ける |

| 二次仕上げの必要性 | 化粧品には使用しないことが多い | 通常、化粧品に必要 |

最終的に、適切な選択は、お客様の特定の表面要件に依存します。.

MIMは、優れた成形ままの表面仕上げ(0.8~1.6μm Ra)を提供することに優れています。このため、多くの場合、後処理工程が不要になります。ダイカスト鋳造では、初期表面が粗くなるため、一般的に化粧品用途の二次加工が必要となり、MIMは仕上げの高い部品により適した選択となります。.

各技術の典型的な寸法公差範囲は?

精度が譲れない場合、数字がそれを物語っています。MIMかダイカストかの選択は、多くの場合、要求される寸法精度に帰結します。.

MIMはその驚異的な精度で知られています。非常に厳しい公差を一貫して保持し、多くの場合、寸法の±0.3%~±0.5%程度です。そのため、複雑で小さな部品に最適です。.

ダイカスト鋳造は、迅速かつコスト効率に優れていますが、一般的に公差が広くなります。一般的には、最初の25mmは±0.1mmです。両者を直接比較してみよう。.

| 特徴 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 標準公差 | ±0.3% ~ ±0.5% | 最初の25mmは±0.1mm |

| 一貫性 | 高い | 中~高 |

| 最適 | 高精度部品 | 汎用部品 |

この違いは、最終的な部品の機能にとって非常に重要である。.

寛容の意味を深く考える

数字を理解することは1つのことだ。プロジェクトに適用することが重要なのです。各プロセスの許容範囲は、デザイン、コスト、生産ワークフローに直接影響します。.

MIM:金型からそのままの精度

MIMでは、焼結後すぐに使用できる部品を製造できることがよくあります。これは、このプロセスで ネットシェイプ8 またはそれに近いネットシェイプの状態。.

この能力により、二次加工の必要性を大幅に削減、あるいは排除することができます。PTSMAKEでは、これを活用して、追加工程なしで厳しい仕様を満たす非常に複雑な部品を提供しています。これは、複雑なデザインにおいて、金属射出成形とダイカスト鋳造を選択する際の重要な要素です。.

ダイカスト:加工後の計画

ダイカストの公差が広いということは、ネジ山や非常に精密な穴径のような重要な特徴については、後加工を計画しなければならないことを意味します。これは欠点ではなく、プロセスの標準的な部分です。.

初期部品は迅速かつ経済的に製造されます。その後、公差の厳しい要求を満たすために、特定の形状を加工します。この2段階のアプローチは、大きな部品や重要な寸法がわずかしかない部品にとって、しばしば最も費用対効果の高いソリューションとなります。.

| プロセス | 加工後の必要性 | 典型的な使用例 |

|---|---|---|

| ミム | 多くの場合不要 | 医療機器、エレクトロニクス |

| ダイカスト | 重要な機能に共通 | 自動車用ハウジング、エンクロージャー |

MIMは、厳しい公差を持つネットシェイプ部品の製造に優れており、後加工の必要性を低減します。ダイカストは公差が広く、多くの用途に適しており、重要な寸法には二次加工が計画されています。お客様のプロジェクト固有の要件により、最適な方法が決定されます。.

金属射出成形(MIM)とダイカストでは、部品のサイズや重量の制限はどう違うのですか?

製造工程を選択する際、スケールは重要です。部品のサイズと重量が、しばしば決断を左右します。.

金属射出成形(MIM)は、小さくて複雑な部品に最適です。0.1グラム以下から100グラム程度の部品を考えてみてください。.

一方、ダイカスト鋳造は、より大きく、より重い製品の製造を得意とする。数グラムから数キログラムまでの部品を扱うことができる。そのため、構造部品に最適です。.

簡単に比較してみよう:

| 特徴 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 典型的な重量 | <0.1g~100g未満 | 数グラム~10kg超 |

| 最適 | 小型で複雑な部品 | 大型構造部品 |

物理的な境界線を理解する

これらのプロセスのサイズ制限は恣意的なものではない。各工法の基礎となる物理学に直接起因するものです。金属射出成形とダイカストを比較評価する場合、これらの物理的限界は主要な考慮事項です。.

MIMエンベロープ

MIMは粉末冶金に根ざしている。金属粉末とバインダーの混合物である原料は、非常に大きな部品の場合、コストが高くなる可能性がある。さらに重要なのは、成形後の工程に課題があることだ。.

脱バインダーと焼結の段階が重要である。この段階で、部品は最終密度まで均一に収縮する。大きな部品の場合、歪みや亀裂を発生させることなくこの収縮を管理することは非常に困難です。そのため 焼結9 このプロセスは小規模なものほど効果的だ。.

ダイカストの領域

ダイカスト鋳造では、溶けた金属を高圧で金型に押し込む。ここでのサイズの限界は、ほとんどが機械的なものです。ダイカストマシンのサイズとクランプ力に依存します。.

PTSMAKEの経験から、ダイカストの大型部品への対応力は重要な利点です。自動車ハウジングや大型エンクロージャーなど、MIMでは実現不可能な部品の生産が可能になります。.

| 制限要因 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| プロセス・コア | 粉末冶金と焼結 | 溶融金属と高圧 |

| キーコンストレイント | 脱バインダーと収縮抑制 | 金型サイズと機械トン数 |

| 理想的なアプリケーション | 大量の小型複雑部品 | 大量生産される大型で強靭な部品 |

要約すると、MIMは、通常100g以下の小型で精密な部品のスペシャリストである。構造的な完全性を必要とする大きくて重い部品には、数キログラムの部品を製造できるダイカストが明らかに勝者です。部品の規模によって、最適なプロセスが決まります。.

各工程で一般的に必要とされる二次加工は?

部品が成型された後、必ずしも仕事が終わるとは限らない。MIMもダイカストも、しばしば二次加工を必要とします。これらの余分な工程は、最終部品がすべての仕様を満たすことを保証します。.

しかし、これらの作業の種類と範囲は大きく異なる。ダイカストは通常、より大きな作業を必要とする。一方、MIMは最初からこれらの工程を最小限に抑えるように設計されている。.

後処理の簡単な比較

| オペレーション | ダイカスト | 金属射出成形(MIM) |

|---|---|---|

| トリミング | ほとんど常に必要 | ほとんど必要ない |

| 機械加工 | 多くの場合、機能に必要 | 超高精度専用 |

| 熱処理 | 時には強さを求めて | コアプロセスの一部(焼結) |

| 表面仕上げ | 共通 | 共通 |

この表はその根本的な違いを示している。なぜこのような違いがあるのかを探ってみよう。.

セカンダリーオペレーションが異なる理由

後処理の必要性は、各パーツの製造方法と直結している。このことを理解することは、プロジェクトに適したプロセスを選択するのに役立ちます。.

ダイカスト:クリーンアップの必要性

ダイカスト鋳造は、溶融金属を金型に注入するために高圧を使用します。この力によって、金型のパーティングラインに材料が染み込むことがあります。この余分な材料をフラッシュと呼びます。.

フラッシュ、ランナー、オーバーフローのトリミングは標準的なステップである。部品が正しく機能するためには欠かせない。多くの場合、この工程は手動または自動で行われ、時間とコストがかかります。時には、鋳造だけでは達成できない厳しい公差を満たすために、重要な特徴にCNC加工が必要になることもあります。.

MIM:ポストワークを減らすデザイン

焼結前のMIM部品は、しばしば「グリーン部品」と呼ばれるが、最終形状にはるかに近い。このプロセスは、本質的により精密です。このニアネットシェイプ製造への注力は、重要な利点である。.

しかし、いくつかの小手術が必要な場合もある。例えば, コイニング10 は、寸法精度の向上や表面の平坦化に使用できる。MIMでも保持できないような公差のある形状の場合、軽度の機械加工が必要になることがあります。.

共通の基盤表面処理

MIM部品もダイカスト部品も、さまざまな表面処理を施すことができます。その選択は、外観、耐食性、耐摩耗性など、用途のニーズに完全に依存します。.

| 治療目的 | 適用プロセス | 例 |

|---|---|---|

| 美学 | 両方 | メッキ、塗装、研磨 |

| 耐食性 | 両方 | 陽極酸化、コーティング、メッキ |

| 耐摩耗性 | 両方 | ハードコーティング、窒化 |

PTSMAKEでは、お客様が設計の初期段階でこれらの後処理ニーズを評価するお手伝いをします。これにより、金属射出成形かダイカストかを問わず、選択されたプロセスが予算と性能目標に合致することを保証します。.

ダイカスト部品は通常、成形後にかなりのトリミングと機械加工を必要とする。対照的に、MIMはネットシェイプに近い部品を製造するように設計されているため、二次加工の必要性が大幅に減少します。しかし、どちらのプロセスも表面仕上げのオプションは共通です。.

金属射出成形(MIM)とダイカストとの典型的な部品の機械的強度と硬度を比較する。.

製造工程を選択する際、機械的特性は非常に重要です。金属射出成形(MIM)部品は、強度や硬度においてダイカスト部品を上回ることがよくあります。これは偶然ではありません。.

密度の優位性

MIMは非常に高密度の部品を製造する。これは通常、理論密度の95~99%です。この固体に近い構造により、優れた機械的強度が得られます。ダイカスト鋳造では、ガスが閉じ込められ、気孔が生じることがあります。.

より微細な粒構造

MIMで使用される微細な金属粉末は、微細な粒状組織を形成する。この構造は、ダイカスト鋳造と比較して、より高い硬度と全体的な耐久性に大きく貢献します。.

構造的完全性についての深い考察

金属射出成形とダイカスト鋳造の議論で核となる違いは、しばしば内部構造に行き着く。MIMプロセスでは、微細な金属粉末を高温で焼結させる。これにより粒子が融合し、ほぼ完全に固体の部品ができる。これにより、内部欠陥を最小限に抑えることができる。.

これに対してダイカストは、溶けた金属を高圧で金型に注入する。高速ではあるが、空気やガスが閉じ込められ、空隙が生じる可能性がある。これらの小さな内部空隙は応力点となり、荷重下で部品の破損につながる可能性があります。.

熱処理の役割

熱処理は、両方の工程で作られた部品の特性を向上させることができる。しかし、MIM部品、特に鋼は、より大幅な改善が見られます。PTSMAKEでは、要求の厳しい用途向けのMIM鋼部品の硬度と耐摩耗性を劇的に向上させるために、熱処理をよく使用します。.

下の表は、加工後の鋼合金の典型的な比較である。.

| プロパティ | MIM(アズシンタード) | MIM(熱処理) | ダイカスト(アスキャスト) |

|---|---|---|---|

| 引張強さ (MPa) | 550 | 1200+ | ~300 |

| 硬度(HRC) | 25 | 45+ | 該当なし(下位スケール) |

| 延性11 (%エロンゲーション) | 15% | 5% | 10% |

当社の試験結果が示すように、熱処理を施したMIM鋼は溶製材に匹敵する特性を実現します。そのため、複雑で高強度な部品に威力を発揮します。ダイカスト部品は、熱処理に対する反応がより限定されます。.

MIMの高密度で微細な組織は、ダイカスト鋳造部品と比較して、強度と硬度において明らかな優位性をもたらします。特にMIM鋼の場合、熱処理によってこれらの利点がさらに増幅され、高性能用途に優れた選択肢となります。.

生産量は各プロセスの実行可能性にどのような影響を与えるのか?

製造工程の選択は、しばしば経済性に帰結する。金属射出成形(MIM)とダイカストは、どちらも多額の金型先行投資を必要とします。この初期コストは、大量生産に最も適しています。.

経済ゾーンのマッピング

MIMは広い範囲でスイートスポットを見つけることができる。10,000個前後から数百万個まで競争力を発揮する。そのため、非常に汎用性が高い。.

しかし、ダイカストはさらに大量生産で真価を発揮する。その高速サイクルタイムにより、大量生産時にはより経済的になります。.

彼らの理想的な生産量を簡単に紹介しよう。.

| プロセス | 典型的な最小容量 | スイートスポット |

|---|---|---|

| 金属射出成形(MIM) | 10,000以上の部品 | ハイボリューム |

| ダイカスト | 50,000以上の部品 | ハイボリューム |

部品単価の内訳

金属射出成形とダイカストのどちらを選択するかは、コストをどのように配分するかにかかっている。高い初期金型費用は、生産工程全体で吸収しなければなりません。部品点数が多ければ多いほど、1部品あたりの金型費用は低くなります。.

金型費用の影響

PTSMAKEのプロジェクトでは、お客様にこの原則をご理解いただくお手伝いをしています。金型やダイの作成には高いコストがかかります。このコストを多くのユニットに分散させることが、部品当たりの競争力のある価格を実現する鍵です。このコスト分配のプロセスは 償却12.

ボリュームが優位を変える理由

生産量が数十万、数百万となるにつれ、初期金型費用よりも他の要素が重要になってきます。ダイカストが経済的に有利になるのは、この点です。.

サイクルタイムと材料効率

ダイカストは通常、MIMよりもサイクルタイムがはるかに速い。これは、同じ時間でより多くの部品を生産できることを意味し、単位当たりの労働力と機械コストを削減します。.

さらに、ダイカストの原材料(金属インゴット)は、MIMで使用される特殊な金属粉末よりも一般的に安価である。部品1個あたりの差は小さいように見えるかもしれませんが、大量生産ではかなり大きくなります。.

この表は、数量によってコストドライバーがどのように変化するかを示している。.

| コストドライバー | 万部での影響力 | 100万以上の部品における影響力 |

|---|---|---|

| 金型費用 | 非常に高い | 低い |

| サイクルタイム | 中程度 | 非常に高い |

| 材料費 | 中程度 | 非常に高い |

両プロセスとも、初期金型費用が嵩むため、大量生産向けに設計されている。MIMは10,000部品から実行可能である一方、ダイカストはサイクルタイムが速く、材料費が安いため、非常に大量に生産するほど費用対効果が高くなります。.

2つの工程間の損益分岐点をどのように見積もりますか?

正しい製造工程を選択することは、非常に重要な決断です。プロジェクトの総コストに直接影響します。簡単な計算で、データに基づいた明確な答えが得られます。.

この方法は、2つの工程が同じコストとなる正確な生産量を見つけるのに役立つ。.

損益分岐の公式

核となる考え方は、総費用を比較することである。計算式は簡単だ:

トータルコスト=金型費+(出来高×数量)

これは、金属射出成形とダイカストのような選択肢を決めるのに役立ちます。.

主なコスト要因

この計算式を使うには、各プロセスについて以下の3つの変数が必要である。.

| コスト係数 | 説明 |

|---|---|

| 金型費用 | 金型やダイを作るための一回限りの先行投資。. |

| ピース価格 | 部品1個の製造コスト。. |

| ボリューム | 生産予定の部品の総数。. |

このフレームワークは当て推量を排除し、確かな数字に基づいて決断を下す。.

損益分岐点を見つけるには、検討している各プロセスのコストモデルを作成する必要があります。これは、PTSMAKEがお客様をご案内する基本的なステップです。.

ステップ1:方程式を立てる

まず、各工程の総コスト方程式を書き出す。これを工程Aと工程Bと呼ぶことにする。.

- 総費用A=金型費A+(出来高A×数量)

- 総費用B=金型費B+(出来高B×数量)

この構造により、高額な初期投資と単位当たりの生産コストを分離することができる。数量が全体の費用にどのように影響するかを明確にしている。.

ステップ2:コストを等しく設定する

損益分岐点は、総コストが同じになるところである。そこで、2つの方程式を互いに等しく設定する。.

工具A+(価格A×V)=工具B+(価格B×V)

あとは、「V」(体積)を解くだけである。この計算によって、ある工程から別の工程に切り替えることが理にかなっている正確な生産量が示される。このアプローチは、以下の長期的な影響を明確にする。 償却13 初期の金型投資で.

ここで比較してみよう:

| メートル | プロセスA(例:ダイカスト) | プロセスB(例:MIM) |

|---|---|---|

| 金型費用 | 一般的に高い | 一般的に低い |

| ピース価格 | 一般的に低い | 一般的に高い |

この計算は、特定の生産量の選択を正当化する。.

損益分岐点計算では、2つの工程の総コストが一致する正確な数量が示される。この数量以下では、一方の工程が安くなり、それ以上では、もう一方の工程が安くなる。これによって、製造の意思決定が定量化され、防衛可能なものとなる。.

金属射出成形(MIM)とダイカストの間で、金型製作に着手する前にどのようなプロトタイピング戦略が有効か?

適切なプロトタイプを選択することは、時間と費用の節約につながります。プロトタイプの選択は、生産設備に投資する前の重要なステップです。その選択は、お客様の具体的なテストニーズによって決まります。.

MIMにもダイカストにも、異なる道が存在する。それぞれの道は、スピード、コスト、材料精度において独自のトレードオフを提供する。この評価が鍵となります。.

主なプロトタイピング・アプローチ

| プロセス | プライマリー・メソッド | 主なメリット |

|---|---|---|

| ミム | バインダージェット3Dプリンティング | スピード |

| ダイカスト | CNC加工 | フォーム&フィット |

PTSMAKEでは、最終的なデザインが完璧なものとなるよう、これらのオプションを通してお客様をご案内しています。.

MIMプロトタイピングオプションの評価

金属射出成形には、主に2つの選択肢があります。バインダージェット3Dプリンティングは、複雑な形状を作成するのに非常に高速です。初期の設計検証に最適です。材料特性は、最終的なMIM部品と完全に一致しない場合があります。.

もう一つの方法は、MIM材料のグリーンブロックまたは焼結済みブロックから部品を加工することです。これにより、ほぼ同じ機械的特性を持つプロトタイプが得られます。材料強度が最大の関心事である機能試験には最適です。.

ダイカスト試作オプションの評価

ダイカストでは、CNC機械加工が一般的な方法です。私たちは、正確なターゲット合金のソリッドブロックからプロトタイプを機械加工することができます。これは、形状やフィット感をチェックするのに理想的です。ただし、材料の結晶粒構造は鋳造部品とは異なります。.

より高度な戦略として、ソフト・プロトタイプ・ツーリングがある。これは、鉄やアルミニウムから簡略化された鋳型を作ることである。これにより、実際の鋳造部品を少量生産することができる。これらのプロトタイプは、最も正確なフィードバックを提供します。このプロセスでは 焼結ブロック14 試験用のMIM材料の.

| 方法 | 最適 | スピード | 材料の精度 |

|---|---|---|---|

| バインダージェッティング(MIM) | 複雑な幾何学 | 速い | 中程度 |

| 削り出しMIMブロック | 機能テスト | 遅い | 高い |

| CNC機械加工(ダイカスト) | フォーム&フィット | 速い | 低い(粒構造) |

| ソフト金型(ダイカスト) | プロセス・バリデーション | 中程度 | 高い |

MIMのプロトタイピングでは、スピードのためにバインダージェッティングを行ったり、材料精度のためにブロックを機械加工したりすることがよくあります。ダイカストでは、CNC加工で形状を検証し、ソフトツーリングで最終的な鋳造部品をリアルにプレビューすることで、コストと忠実度のバランスを効果的にとることができます。.

あるデザインから別のデザインへのコンバージョンはどのように行うのですか?

デザインの変換は、単にファイルを変更するだけではありません。システマティックなプロセスが要求されます。これにより、最終的な部品がすべての機能および品質要件を満たすことが保証されます。.

PTSMAKEでは、構造化されたアプローチに従っています。これにより、コストのかかるエラーや遅延を回避することができます。このチェックリスト主導の方法は、成功のために非常に重要です。.

初期変換チェックリスト

| 考察 | MIMコンバージョン | ダイカスト転換 |

|---|---|---|

| 幾何学 | 複雑さを受け入れる | 離型の簡素化 |

| 壁 | 一貫性を保つための最適化 | ドラフト用テーパー |

| 特徴 | 部品を組み合わせる | アンダーカットの削減 |

この入念な計画によって、技術間の移行がスムーズかつ効率的になる。.

成功のためには、体系的な変換プロセスが不可欠である。このプロセスでは、元の設計の意図と製造上の制約を詳細に検討します。私たちは常に、ターゲット・プロセスに合わせた徹底的な製造性設計(DFM)分析から始めます。これにより、潜在的な問題が早期に明らかになります。.

機械加工品からMIMへ

機械加工からMIMに転換する際、私たちはMIMの強みを活用します。成形時の応力を軽減し、粉末の流れを良くするため、コーナーに余裕のあるRを付けます。焼結を成功させるため、肉厚を均一化するよう最適化します。.

これはまた、複数の機械加工部品を1つの複雑なMIM部品に統合する絶好のチャンスでもある。この統合により、組み立てにかかる時間とコストが削減され、同時に部品の性能も向上します。 等方性15. .金属射出成形とダイカスト鋳造の論争は、複雑なネットシェイプの部品を作るこの能力にかかっていることが多い。.

MIM/機械加工からダイカストへ

デザインをダイカストに変換するには、異なる考え方が必要です。主な焦点は離型と材料の流れに移ります。.

ダイカストの主な調整

| デザイン・エレメント | 必要な措置 | 理由 |

|---|---|---|

| 垂直の壁 | ドラフトアングルの追加 | 金型からの排出を容易にする |

| アンダーカット | 簡素化または排除 | 金型の複雑さとコストを削減する |

| シャープなコーナー | フィレ/ラディを加える | メタルフローを改善し、ストレスを軽減する |

| 素材 | プロパティの調整 | 鋳造合金の強度低下を考慮 |

各変更は、最終的な鋳造部品が機能的かつ経済的に製造できるよう、慎重に計算される。.

構造化された変換プロセスが重要です。MIMの複雑さであれ、ダイカストの離型性要件であれ、対象となる技術に合わせた具体的な設計変更を伴います。これにより、最適な部品性能と製造性が保証されます。.

複雑なケーススタディ:成功したMIMコンポーネントを分析する。.

実例を挙げて説明しよう。複雑な手術器具の顎を考えてみよう。この部品は小さいにもかかわらず、驚異的な強度と精度が要求されます。.

その製造には大きな課題がある。CNC加工のような従来の方法では、非常に時間とコストがかかる。小さなフィーチャーごとに、個別の難しい加工ステップが必要になる。.

MIMが唯一の選択肢だった理由

MIMは、他の方法が失敗する場合に優れている。MIMは、複雑な部品全体を1つの工程で成形します。これにより、ほとんどの二次加工が不要になり、時間とコストを大幅に節約できます。.

| 特徴 | CNC加工 | 金属射出成形(MIM) |

|---|---|---|

| 複雑さ | 非常に困難/コストがかかる | 素晴らしい |

| 廃棄物 | 高(減算法) | 非常に低い(ネットシェイプ) |

| 単価 | 高い | 低い(音量が大きい場合) |

| 生産スピード | 遅い | 速い |

このため、MIMはこのような複雑な部品を大量生産するための唯一の現実的なソリューションとなっている。.

MIMの優位性を解体する

PTSMAKEの過去のプロジェクトでは、MIMが複雑な部品の製造をどのように変えるかを見てきました。外科用顎は、これを実証する完璧なケーススタディです。MIMがしばしば優れた選択肢となる理由が浮き彫りになっています。.

比類なき幾何学的自由度

ジョーには複雑なグリップ、ピボットホール、内部チャンネルがある。MIM技術は、成形段階でこれらの特徴を同時に形成する。この「ネットシェイプ」機能は画期的なものです。炉から出してすぐに、ほぼ完全な部品ができるのです。.

高性能素材の選択

手術器具には17-4 PHステンレス鋼が必要である。この素材は強度が高く、耐食性に優れている。また、生体適合性もあります。金属射出成形とダイカストを比較する場合、これは重要な差別化要因です。ダイカストではステンレス鋼を加工できない。MIMプロセスは、以下を含む 焼結16, このような高度な素材を完璧に扱う。.

精度と一貫性

医療機器は、信頼性の高い性能のために厳しい公差が要求されます。当社の分析によると、MIMは±0.3%という厳しい公差を一貫して維持できることがわかりました。このレベルの精度は、ツールの機能にとって極めて重要であり、他の方法ではコスト効率よく達成することが困難です。.

| 必要条件 | MIMはどのようにそれを満たしたか |

|---|---|

| 複雑な幾何学 | ネットシェイプ成形は、一工程ですべての機能を作り出した。. |

| マテリアル・ニーズ | 17-4PHステンレス鋼を簡単に加工。. |

| 厳しい公差 | 常に±0.3%の寸法精度を達成。. |

| コスト目標 | 大掛かりな機械加工が不要になり、単価を50%以上削減。. |

このケーススタディは、MIMが理想的な選択であった理由を示しています。MIMは、複雑な形状、高強度材料、手術用顎のコスト効率を独自に組み合わせています。そのため、大量生産では従来の機械加工よりも優れていました。.

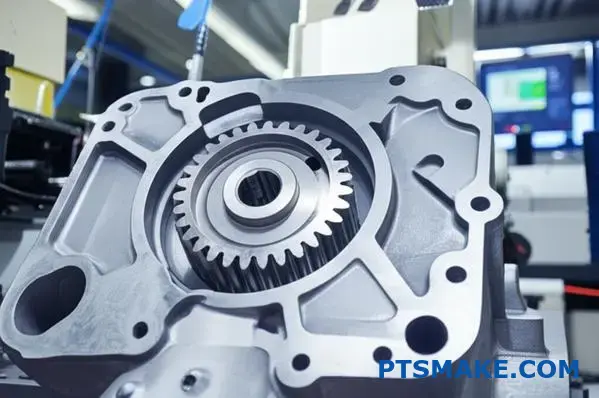

成功したダイカスト部品という複雑なケーススタディを分析する。.

実際の例として、自動車のトランスミッションハウジングを見てみましょう。この部品は、ダイカストの利点を示す完璧なショーケースです。複雑で、重要で、生産数が非常に多い。.

主な成功要因

トランスミッションハウジングには厳しい条件がある。強靭でありながら軽量でなければならない。また、高熱にも対応する必要があります。ダイカストはこれらの課題に効果的に対処します。.

生産量が多いため、このプロセスは経済的である。初期の金型費用は高いが、長期的には元が取れる。.

| 必要条件 | ダイカストの利点 |

|---|---|

| 部品の複雑さ | 複雑なネットシェイプの部品を作る |

| 軽量化 | アルミニウムまたはマグネシウム合金を使用 |

| 大量 | 部品単価が極めて低い |

| 熱管理 | 優れた熱特性 |

より深い分析

なぜダイカストがこの部品の勝者となったのか?材料科学、工学的ニーズ、そして生産経済性の組み合わせによって決定されます。各要因がこの方法を直接指し示しています。.

軽量で丈夫な素材

自動車業界では、1グラム1グラムが重要です。アルミダイキャストを使用することで、車両のトランスミッションを保護する堅牢なハウジングが可能になります。同時に、従来のスチール製部品と比較して、車両全体の重量を大幅に削減します。これにより、燃費が向上します。.

優れた放熱性

トランスミッションは多くの熱を発生する。アルミニウム合金の高い 熱伝導率17 が不可欠である。ハウジング自体が巨大なヒートシンクとして機能し、重要なギアや流体から熱を引き離します。これによりオーバーヒートを防ぎ、トランスミッションの寿命を延ばします。.

大量生産の力

ダイカスト金型の初期投資は相当なものです。これは、金属射出成形とダイカストを比較検討する際の重要なポイントである。しかし、メーカーが同じ部品を何十万個も必要とする場合、1個あたりのコストは驚くほど低くなります。このスケールが、ダイカストを大量生産部品に無敵なものにしているのです。.

| プロセス比較 | 住宅に最適? | 主な検討事項 |

|---|---|---|

| ダイカスト | はい、大量生産用です | 高い初期工具コスト、低い部品価格 |

| CNC加工 | 初期プロトタイプのみ | 部品単価が非常に高い |

| 砂型鋳造 | 精度と仕上がりに欠ける | 表面が粗く、サイクルが遅い |

トランスミッションハウジングの事例から、ダイカストの理想的な適合性が明らかになりました。軽量強度、効果的な放熱、複雑な形状のニーズと、自動車大量生産の経済的現実とのバランスを取り、その価値を証明しています。.

金属射出成形(MIM)とダイカストの間で、ハイブリッド・アプローチやインサート成形が最適なのはどのような場合でしょうか?

ひとつの製造工程だけでは十分でないこともあります。もし、あなたの設計が、スチールの極めて高い耐摩耗性と、アルミニウムの軽量性を同時に要求しているとしたらどうでしょう?そこで、ハイブリッド・アプローチが輝くのです。.

強みの融合

私たちは、両方の長所を生かすことができます。これは、より大きなダイキャスト部品にMIM部品をインサート成形することです。これにより、優れたマルチマテリアル製品が生まれます。.

実例

高強度のMIMスチールギアを想像してみてください。それは、製造中に、より大きく軽量なアルミダイキャストハウジングの中に配置されます。.

| テクノロジー | ハイブリッド・パートでの役割 | 主なメリット |

|---|---|---|

| ミム | 耐摩耗インサート | 局所的な耐久性と強度を提供。. |

| ダイカスト | 主要構造体 | 軽量フレームと複雑なシェイプが特徴。. |

この融合により、パフォーマンスと重量が最適化される。.

この高度な戦略は、複雑な課題に最適です。そうでなければ単一の材料から製造することが不可能であったり、コストがかかりすぎたりするような部品を作ることができる。の議論 金属射出成形とダイカストの比較 このような強力な組み合わせは見過ごされがちだ。.

ハイブリッド・プロセスの詳細

まず、MIMを使って小さく複雑な部品を製造する。これは通常、耐摩耗鋼または特殊合金です。必要な部分に正確に強度を与えます。.

次に、この完成したMIM部品をダイカスト金型に入れる。これはソリッドインサートとして機能する。.

その後、アルミニウムや亜鉛などの溶融金属が注入される。溶融金属はMIMインサートの周囲を流れ、固化する際に強固な機械的ロックを形成します。MIMインサートの品質は 界面結合18 は、最終的な部品の完全性にとって極めて重要である。.

PTSMAKEでは、このプロセスを通じてクライアントを指導してきました。PTSMAKEは、重要なポイントで耐久性を犠牲にすることなく、大幅な軽量化を達成するのに役立ちます。その結果、最適化された特性を持つ一体化された部品が出来上がります。.

ステップ・バイ・ステップのハイブリッド製造

| ステップ | プロセス | 説明 |

|---|---|---|

| 1 | MIMファブリケーション | 精密で高密度の鋼鉄部品が作られ、焼結される。. |

| 2 | インサートの配置 | 完成したMIM部品はロボットでダイカスト金型に入れられる。. |

| 3 | オーバーモールディング | 溶融アルミニウムが注入され、MIMインサートを包む。. |

| 4 | 最終パート | 最終的に排出される部品は、鋼鉄とアルミニウムのシームレスな融合体である。. |

MIMとダイカストを組み合わせることで、優れたマルチマテリアル部品を作ることができます。このハイブリッドアプローチは、MIMの精密強度とダイカストの軽量構造能力を活用し、単一のプロセスだけでは対処できない複雑な工学的課題を解決します。.

金属射出成形(MIM)とダイカストでは、後工程の熱処理が最終部品の特性にどのような影響を与えるのでしょうか?

金属部品が熱処理にどのように反応するかは、普遍的なものではない。初期構造に大きく依存する。これは、金属射出成形とダイカストを比較する際の重要な差別化要因です。.

MIM部品はダイキャスト部品とは全く異なる挙動を示す。その冶金的な反応は、多様な性能の可能性を開く。.

MIMにおける冶金的反応

MIM部品、特に鋼は、ほぼ完全な密度に焼結される。この構造により、従来の溶製鋼とほぼ同様の熱処理が可能になります。MIM部品は、幅広い硬化および強化オプションを利用できます。.

ダイカストの限られた選択肢

ダイカスト部品は内部構造が異なる。そのため、受けられる熱処理の種類が制限される。効果的ではあるが、MIMに比べると選択肢は狭い。.

| 特徴 | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 一次工程 | 焼結 | キャスティング |

| 典型的な鋼鉄処理 | 焼き入れ・焼き戻し、ケース焼入れ | 該当なし |

| 典型的なアルミニウム処理 | 一般的ではない | ソリューション&エイジング(T5、T6) |

| 資産強化 | 高い汎用性 | より具体的に |

核心的な違いは、材料の旅路にある。MIM部品は金属粉末を溶かし合わせて作ります。このプロセスにより、微細で均一な微細構造が形成される。これは、変形熱処理に非常に適している。.

MIM:高硬度への道

PTSMAKEでは、MIM鋼部品にしばしば焼入れと焼戻しを行います。これにより、硬度と引張強度が劇的に向上します。これらの特性をお客様のニーズに合わせて正確に調整することができます。.

ケース硬化は、MIMのもうひとつの強力な手段である。コアを延性に保ちながら、表面を非常に硬くします。これは耐摩耗性部品に最適です。.

ダイカストアルミニウムの強化

アルミダイカストの場合は、目標が異なります。トラップされたガスと鋳造構造は、積極的な焼入れを防ぎます。.

しかし、T5やT6のような治療は非常に効果的である。その 溶液熱処理19 次いで時効処理を施すと、アルミニウム・マトリックス内に微粒子が析出し、部品が強化される。.

その結果は重要だが、より狭い範囲での作業となる。強度と硬度を向上させることはできるが、MIM鋼を硬化させたレベルまではいかない。.

物件改善比較

社内のテストによると、達成可能なプロパティの強化は大きく異なる。.

| プロパティ | MIMスチール(後処理) | アルミダイカスト(後処理) |

|---|---|---|

| 硬度アップ | 300-400%まで | 50-70%まで |

| 筋力アップ | 250-350%まで | 40-60%まで |

| 延性の変化 | しばしば減少 | やや減少 |

これは、なぜプロセスの選択が重要なのかを示している。金属射出成形とダイカスト鋳造をめぐる議論は、しばしばこうした最終的な特性要件に帰着する。.

基本的な冶金構造が熱処理の結果を左右します。MIMの焼結鋼は幅広い高性能オプションを提供しますが、ダイカストはアルミニウムのような合金に対して、より限定的ではありますが効果的な強化を提供します。これは部品設計において重要な考慮事項です。.

各プロセスのライフサイクルと持続可能性への影響を評価する。 .

製造工程を選択する際、持続可能性は重要な要素です。環境への影響は、単に一工程だけの問題ではありません。ライフサイクル全体についてです。.

金属射出成形とダイカストを最初から最後まで比較しなければならない。これにはエネルギー、廃棄物、材料の使用が含まれます。.

部品あたりのエネルギー消費量

エネルギー使用は最大の関心事である。初期のプロセス需要は大きく異なる。この表は、当社の内部分析に基づく簡単な比較です。.

| ファクター | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 初期エネルギー | 高(脱バインダー/焼結用炉) | 中程度(金属を溶かす) |

| 部品当たりのエネルギー | 小さく複雑な部品ほど低い | 大きくて単純な部品ほど低い |

この比較は決断の指針になります。部品のサイズと複雑さは非常に重要です。.

ライフサイクルを深く見る

持続可能性は、生産時に使用されるエネルギーだけにとどまりません。プロセス全体を通して、材料の効率とリサイクルの可能性を評価する必要がある。それぞれの方法には、明確な利点がある。.

MIMは、その重要な工程を含む多段階のプロセスに多大なエネルギーを必要とする。 焼結20 段階である。しかし、材料の無駄を最小限に抑えてネットシェイプの部品を作ることに優れている。ランナーや原料は、多くの場合、再粉砕してそのまま再利用できる。.

一方、ダイカストはリサイクルが非常に効率的だ。スクラップ、ランナー、オーバーフローは容易に再溶解される。このクローズド・ループ・システムは非常に効果的である。再溶解のためのエネルギーは、原鉱を処理するよりもはるかに少ない。.

デザインによる持続可能性

デザインの選択は環境にも影響を与える。.

MIM:部品の統合

MIMは、複数の部品を組み合わせて1つの複雑な部品にすることを可能にします。これによって組み立ての工程が減り、全体的な材料の使用量も減る。.

ダイカスト軽量化

ダイカストは、アルミニウムやマグネシウムなどの素材から、丈夫で軽量な部品を作るのに理想的です。特に自動車や航空宇宙分野では、部品が軽量化されることで、製品寿命に伴う燃料消費量が削減されます。.

| アスペクト | 金属射出成形(MIM) | ダイカスト |

|---|---|---|

| 廃棄物の種類 | ランナー、原料 | スクラップ、ランナー、フラッシュ |

| リサイクル性 | ランナーは再利用可能であることが多い | スクラップは簡単に再溶解できる |

| デザインの優位性 | パート統合 | 軽量化の可能性 |

このライフサイクルの見方は、金属射出成形とダイカスト鋳造の論争をより明確なものにする。.

MIMとダイカスト鋳造は、どちらも独自の持続可能な利点を提供します。MIMは、部品の統合による初期材料の無駄を最小限に抑えることに優れています。ダイカスト鋳造の強みは、非常に効率的なスクラップのリサイクル性と、使用時のエネルギーを節約する軽量部品の製造の可能性にあります。.

製造を最適化する準備はできていますか?PTSMAKEは高精度をお届けします!

金属射出成形とダイカスト鋳造の両方のプロジェクトで、手間のかからない見積もりと専門家の指導をご利用ください。プロトタイプから大量生産まで、より厳しい公差、シームレスな生産、卓越した価値を達成するために、私たちのチームがお手伝いします。今すぐお見積もりをご依頼ください!

高品質で欠陥のない成形部品を作るために、原料の流動挙動がいかに重要であるかを学んでください。. ↩

最終焼結の前にポリマーバインダーを除去することで、「グリーン」な部品に変身させるこの重要なステップを理解しよう。. ↩

材料の方向特性が部品の設計と構造的完全性にどのような影響を与えるかを理解する。. ↩

この粉末冶金プロセスによって、複雑な高強度部品がどのように製造されるかをご覧ください。. ↩

加熱と冷却の繰り返しサイクルが、工具鋼の構造的完全性にどのような影響を与えるかを学びます。. ↩

この材料品質が、重要な用途における部品の強度と性能にどのように影響するかをご覧ください。. ↩

さまざまな薬剤が、部品の品質、射出、最終的な表面の質感にどのような影響を与えるかを学んでください。. ↩

ネットシェイプ部品を実現することで、サプライチェーンが簡素化され、総製造コストが削減されることをご覧ください。. ↩

この加熱プロセスによって金属粉がどのように固化し、強靭で緻密な部品になるかをご覧ください。. ↩

この工程がどのように部品の精度と表面特性を向上させるかをご覧ください。. ↩

この材料特性が応力下の部品性能にどのように影響するかを理解するには、クリックしてください。. ↩

最終的な部品単価を決定するために、金型費がどのように生産工程に分配されるかを学びます。. ↩

金型費用を生産量に分散することが、最終製品価格にどのように影響するかをご覧ください。. ↩

焼結ブロックが最終的なMIM部品の特性をどのように模倣し、より正確な機能テストを実現しているかをご理解ください。. ↩

あらゆる方向で均一な材料強度が、部品の性能と設計にどのような影響を与えるかを学びましょう。. ↩

この加熱プロセスによって、金属粉がどのように固体の高密度部品に変化するかをご覧ください。. ↩

この材料特性が、熱応力を管理する部品の設計に不可欠である理由をご覧ください。. ↩

異種材料間の結合がどのように作られ、部品の強度を最大化するために最適化されるかを学びます。. ↩

この工程がアルミニウム合金の機械的特性をどのように向上させるかをご覧ください。. ↩

MIM部品の強度とエネルギープロファイルを定義するこの重要な熱プロセスを理解する。. ↩