少量生産メーカーは、高価な金型製作のために何ヶ月も待つか、代替手段で精度を妥協するかという厳しい選択に迫られます。プロトタイプと大量生産の間のこのギャップは、遅れを生み、コストを増加させ、最も必要なときに設計の柔軟性を制限します。

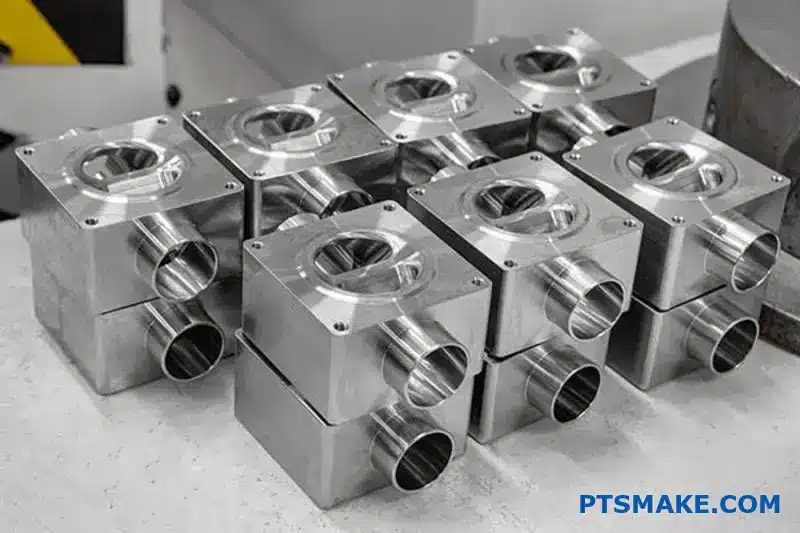

少量生産CNCマシニングは、プロトタイピングと大量生産のギャップを埋めるもので、従来の製造方法よりも短い納期と低い初期費用で、10個から10,000個の精密部品を提供します。

この製造アプローチは、企業が製品を市場に投入する方法を変えました。PTSMAKEでは、ブリッジ製造に少量CNCを使用することで、製品開発サイクルを40%短縮した顧客と仕事をしてきました。この技術は、大量生産ツーリングの高いセットアップコストをかけずに、CNC加工の精度を実現するというユニークなものです。市場の需要をテストするにしても、カスタム部品を生産するにしても、季節製品を管理するにしても、少量生産CNC加工を理解することで、今日の動きの速い市場で競争力を高めることができます。

現代の製造業における少量CNC加工の主な利点とは?

カスタムパーツの小ロット生産において、高額な金型費用と長いリードタイムに悩まされ、プロジェクトの勢いや革新的な推進力が停滞していると感じたことはありませんか?

少量生産CNC加工は、小ロット生産において比類のない製造の柔軟性、迅速なターンアラウンド、費用対効果を提供します。この方法によって、企業は設計の反復を加速し、市場投入までの時間を短縮し、在庫リスクを最小限に抑え、市場の需要に迅速に対応できるようになり、現代の製品開発の要となっています。

現代の製造現場では、スピードと敏捷性が求められている。一つのプロトタイプの開発に何ヶ月もかけたり、証明されていない仮定に基づいて大規模な生産にコミットしたりする余裕のあった時代は終わりました。少量生産CNCマシニングが真に輝くのはこの時であり、初期コンセプトと市場投入可能な製品の架け橋として機能する。これは、製品開発へのアプローチを根本的に変えるものです。

製造業の真の柔軟性を引き出す

金型に多額の先行投資を必要とする射出成形とは異なり、CNCマシニングは直接デジタル製造プロセスです。CADファイルだけで始められます。この "ツールレス "の性質は、信じられないほどの柔軟性を提供します。デザインの微調整や全面的な見直しが必要な場合は、デジタルファイルを更新するだけです。コストのかかる金型の修正や償却は必要ありません。さらに、この柔軟性は素材にも及びます。PTSMAKEでは、ある日は軽量プロトタイプ用のアルミニウムを加工し、次の日は高性能最終用途部品用のPEEKを加工するという切り替えを、すべて同じ装置で頻繁に行います。異なる材料を簡単にテストできるこの能力は、研究開発段階で非常に貴重です。

市場投入までの時間を短縮する

今日の競争環境では、スピードがすべてです。少量生産は製品開発サイクルを大幅に短縮し、製品をより早く顧客の手に届けることを可能にします。

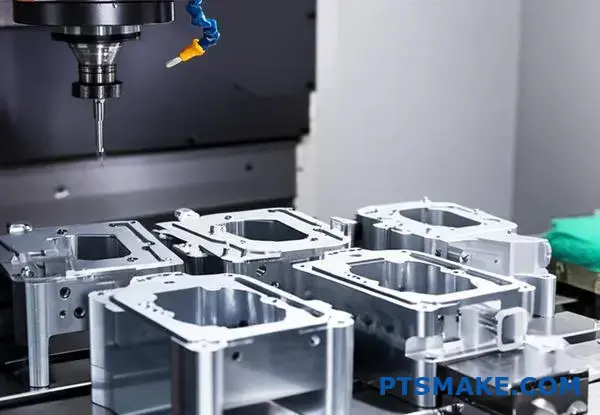

デジタルファイルから物理的部品へ

プロセスは驚くほど合理化されています。3Dモデルを受け取ると、当社のCAMソフトウェアがツールパスを生成し、機械は数時間以内に材料の切削を開始することができます。この効率性は、機能的なプロトタイプや少量の生産品質のパーツを、数週間や数ヶ月ではなく、数日で手にすることができることを意味します。この迅速なフィードバック・ループは、設計を検証し、情報に基づいた意思決定を迅速に行うために不可欠です。

小ロットの費用対効果

従来の製造業における最も大きな障壁のひとつは、規模の経済性である。少量の部品を生産することは、しばしば経済的に成り立たない。少量生産のCNC加工は、主要なコスト要因である金型を排除することで、このモデルをひっくり返します。高価な金型が不要なため、部品単価は1個でもリーズナブルです。この従量制のアプローチは、財務リスクを最小限に抑え、工具や余剰在庫に縛られていた資本を解放します。必要なものを必要なときに正確に注文することができます。

| 特徴 | 少量CNC加工 | 伝統的な大量生産 |

|---|---|---|

| 初期金型費用 | なし/非常に低い | 高い~非常に高い |

| リードタイム(最初の記事) | 日数 | 週または月 |

| デザインの柔軟性 | 高い(修正が容易) | 低い(変更にコストがかかる) |

| 理想的なバッチサイズ | 1 - 10,000台以上 | 10,000台以上 |

反復と革新の自由

技術革新は一度で終わることはほとんどなく、継続的な改良のプロセスです。少量加工は、この反復プロセスを完璧にサポートします。最初のバージョンを作り、実際のアプリケーションでテストし、フィードバックを収集し、改良バージョンを加工することができます。このサイクルは、迅速かつ手頃な価格で繰り返すことができます。これにより、エンジニアは素早く失敗し、学習し、予算を割くことなく最適化された設計にたどり着くことができる。また、次のような標準によって管理される重要な設計要素を保証する。 幾何学的寸法および公差(GD&T)[^1]、大規模生産に踏み切る前に完成させる。

少量CNC加工を活用する産業。

高度に専門化された部品の小ロット生産が必要なのに、量産金型の見積もりしか提示されなかったことはありませんか?これでは、革新的なプロジェクトが始まる前に立ち往生してしまうことがよくあります。

少量CNC加工は、航空宇宙、自動車、医療、エレクトロニクス、産業機械などの産業にとって重要な製造プロセスです。従来の大量生産のような高いコストをかけずに、ラピッドプロトタイピング、カスタムパーツの作成、ブリッジ生産を可能にします。

少量生産は万能のソリューションではなく、その価値は各業界の需要に大きく依存します。ある分野では、大掛かりな金型製作をすることなく、精度とスピードを実現できる少量生産に注目が集まっている。この影響が最も大きい分野をいくつか見てみよう。

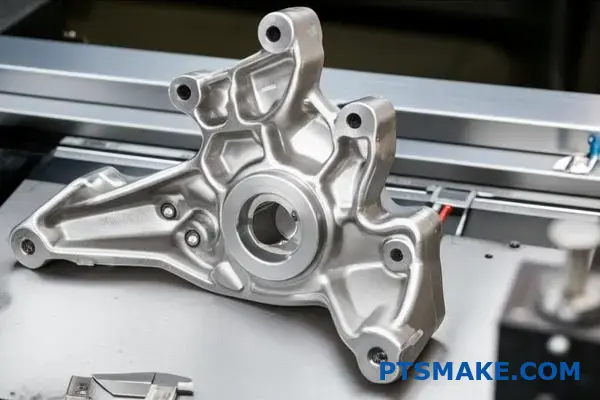

航空宇宙・防衛

航空宇宙分野では、ミスは許されない。単純なブラケットから複雑なタービンブレードに至るまで、すべての部品は信じられないほど厳しい基準を満たさなければなりません。ここで少量CNC加工が不可欠なのには、いくつかの理由がある。第一に、厳密なテストが必要な新しい設計のプロトタイプの作成に最適です。第二に、組み立て時に部品を固定する治具や固定具の製造に使用され、これらは特定の航空機モデルに固有のものであることが多い。

例えば、あるチームが新しいアビオニクス・システム用のカスタム・ハウジングを12個だけ必要とするかもしれない。そのために金型を作るのは、とてつもなく高価で時間がかかる。その代わりに、航空宇宙グレードのアルミニウムやチタンの塊から、これらの部品を直接機械加工することができます。この工程により、部品は必要な強度対重量比を持ち、過酷な条件にも耐えることができます。使用される材料は、応力下で予測可能な性能を持つ必要があり、認定された材料の固体ブロックからの機械加工は、この完全性を保証します。この方法はまた、開発段階での一般的なニーズである迅速な設計の反復を可能にする。わずかな調整を行い、数ヶ月ではなく数日で新しい部品バッチを製造できる能力は非常に貴重です。これは、従来の製造業が少量生産で提供できないレベルの俊敏性です。私たちは、高度な材料を必要とするプロジェクトをよく目にします。 生体適合性1これは、機械加工が材料の純度を維持することで非常にうまく処理できる要因である。

医療機器製造

医療産業は、航空宇宙産業と同じように高精度が要求されますが、人体の安全という重要な要件が加わります。少量のCNC加工は、医療機器開発の要です。手術器具、整形外科用インプラント、診断機器の部品について考えてみよう。これらの多くは比較的少量生産です。

カスタムインプラント

患者さんの解剖学的構造に合わせたカスタムメイドの人工股関節や特定の骨プレートが必要な場合もあります。これらを大量生産することは不可能です。CNCマシニングを使えば、患者のCTスキャンデータから3Dモデルを作成し、チタンやPEEKなどの素材から完璧にフィットするインプラントを加工することができる。このレベルのパーソナライゼーションは、患者の予後を劇的に改善します。

プロトタイピングとテスト

新しい手術器具が承認される前には、何度も設計変更が行われる。エンジニアと外科医は、異なるバージョンを物理的に保持し、テストする必要があります。PTSMAKEのような企業は、少量のCNC機械加工によって、彼らが評価するための一握りのプロトタイプを製造することができます。彼らのフィードバックに基づいて、私たちは素早く設計を改良し、別のセットを加工することができます。この反復プロセスは、安全で効果的な医療機器の製造に不可欠です。

| 産業 | 一般材料 | 主な要件 | 部品例 |

|---|---|---|---|

| 航空宇宙 | チタン、インコネル、アルミニウム 7075 | 極めて高い強度対重量比 | アビオニクス・ハウジング |

| メディカル | PEEK、ステンレス316L、チタン | 生体適合性、滅菌性 | 手術ガイド |

航空宇宙産業や医療産業といった競争の激しい世界だけでなく、少量生産のCNC加工は、技術革新と市場の需要のバランスを取る産業にとって重要な利点をもたらします。これらの分野では、スピード、カスタマイズ性、巨額のコストをかけることなくピボットする能力が重視されます。小ロットで部品を生産する柔軟性が真に輝くのは、このような分野なのです。

自動車

自動車産業、特に高性能車、クラシックカーのレストア、生産前テストなどの分野では、少量生産に大きく依存している。自動車メーカーは同じ車を何百万台も生産しているわけではなく、常に革新を続けているのだ。

パフォーマンスとアフターマーケット

レーシングカーを製作するチームや、アフターマーケットのスーパーチャージャーキットを開発する会社のことを考えてみよう。カスタムブラケット、ユニークなインテークマニホールド、軽量サスペンションパーツなど、特殊な部品が必要です。これらは大量生産品ではありません。CNCマシニングによって、これらの部品を高強度アルミニウムやスチールから少量生産し、サーキットでテストし、調整することができる。このようなオーダーメイドの部品を作るには、CNC加工が唯一の実現可能な方法なのだ。

プロダクションへの橋渡し

大手自動車メーカーが新型車を開発する場合、テスト用に何百台もの試作車を作る。これらの車には、まだ大量生産用の金型が準備できていない数千もの部品が必要です。少量生産CNCマシニングは、このギャップを「橋渡し」し、組立ラインの準備が整うまで、最終製品の形状や機能を模倣した高品質で機能的な部品を供給します。PTSMAKEの経験では、これは生産金型に何百万ドルも投資する前に、設計のねじれを解決するのに役立つ重要なステップです。

民生用および産業用エレクトロニクス

エレクトロニクス業界は電光石火のスピードで動いている。新製品が1年以内に陳腐化することも少なくありません。この急速なライフサイクルにより、少量生産のCNC機械加工は、開発製品やニッチ製品にとって理想的なパートナーとなっている。それは、新しいデバイスのためのカスタムエンクロージャー、ヒートシンク、取り付け金具を作ることだ。例えば、企業が新しいサーバーや科学機器を開発する場合、最初の生産台数は数百台程度かもしれない。アルミ筐体の機械加工は、そのような少量のためにダイキャストツールに投資するよりもはるかに費用対効果が高い。また、他の方法では得られない高級感のある外観を実現することができます。

| 産業 | CNCアプリケーション | なぜ重要なのか |

|---|---|---|

| 自動車 | パフォーマンス・パーツ | ニッチ市場向けのカスタマイズとテストが可能。 |

| エレクトロニクス | カスタム・エンクロージャー | 少量生産品に高級仕上げを提供。 |

| 産業機械 | 交換部品 | 重要なレガシー機器の陳腐化を解決。 |

産業機械

最後に、産業機械について考えてみよう。工場は複雑な設備で稼働しており、古い機械で部品が壊れた場合、元のメーカーから代替品が入手できなくなる可能性がある。その結果、生産ライン全体が停止してしまうこともある。私たちは、交換用のギアやシャフトをリバースエンジニアリングして機械加工し、数日で設備をオンラインに戻すお手伝いをしてきました。このオンデマンド能力は、自動化システム用のカスタムコンポーネントの作成にも使用され、工場が特定の製造プロセスに合わせた独自の機械を構築することを可能にしています。

航空宇宙から自動車に至るまで、少量生産のCNC機械加工は、技術革新と効率化を可能にする縁の下の力持ちです。CNC加工は、大量生産ツーリングのような経済的負担や時間的制約なしに、精密で高品質なカスタムパーツの作成を可能にします。この柔軟性は、新しい医療機器の試作やレーシングカーの製造から、ニッチな電子機器の製造や産業機械のスムーズな稼動に至るまで、あらゆる場面で不可欠です。これにより、エンジニアはテスト、反復を行い、特殊な製品をより早く市場に投入することができます。

アプリケーション:プロトタイピングから最終使用部品まで。

本格的な生産金型にかかる膨大なコストとコミットメントなしに、高品質で機能的なパーツを得ることに苦労していませんか?この致命的なギャップは、最も革新的なプロジェクトでさえ停滞させる可能性があります。

少量生産CNCマシニングは非常に汎用性が高く、忠実度の高いラピッドプロトタイプの作成から最終用途のカスタム部品の製造まで、重要な役割を果たします。ブリッジ生産、市場テスト、特殊装置の重要な交換部品やレガシー部品の製造に理想的なソリューションであり、製品ライフサイクル全体を効率化します。

少量生産CNCマシニングは、単なるシングルステップソリューションではなく、製品開発サイクルのさまざまな段階に適応する戦略的ツールです。その柔軟性により、エンジニアや製品設計者は、コンセプトの検証から市場投入可能な製品までシームレスに移行することができます。その主な用途を説明しよう。

ラピッドプロトタイピングフォームとフィットを超えて

3Dプリントは初期のコンセプトには最適だが、機能的なプロトタイプにはCNCマシニングが適している。なぜか?これらのプロトタイプは、生産グレードの材料のソリッドブロックから機械加工されるため、最終的な部品と同じ機械的特性、強度、耐久性を備えているからです。これにより、応力、耐熱性、操作性能など、3Dプリントモデルでは失敗する可能性が高いテストを実世界で実施することができます。CNCの精度はまた、公差と表面仕上げが最終設計仕様と一致することを保証し、最終製品の正確な表現を提供します。PTSMAKEでは、機能的な信頼性が譲れない投資家のデモやユーザーテストに、このような忠実度の高いプロトタイプを使用するクライアントをよく見かけます。これにより、高価な金型製作に着手する前に、真の信頼性を得られるレベルの検証を行うことができます。このプロセスにより、部品の特性に関する重要な洞察が明らかになります。 等方性2 そして、それがストレス下でどのような挙動を示すのか。

ブリッジ製造:重要なリンク

ブリッジ生産は、プロトタイピングと本格的な大量生産の間にある重要な製造段階です。少量CNC機械加工が真に輝くのはこの段階です。最終的な量産金型が準備されている間に、製品をより早く市場に投入するための「橋渡し」の役割を果たします。この戦略は、いくつかの重要なシナリオに最適です:

- 市場テスト: 本格展開の前に、早期導入グループに製品を投入し、フィードバックを集める。

- 初回生産分: 射出成形用金型やその他の大量生産用工具を何カ月も待つことなく、顧客の初期注文を満たす。

- プロセスの洗練: 規模を拡大する前に、潜在的な製造上の問題を特定し修正するために、少量生産を利用する。

生産段階の簡単な比較である:

| ステージ | 数量 | 部品単価 | リードタイム |

|---|---|---|---|

| プロトタイピング | 1-50 | 高い | 短い(日) |

| ブリッジ・プロダクション | 50-10,000 | 中程度 | ミディアム(週) |

| 大量生産 | 10,000+ | 低い | 長い(月) |

この段階的アプローチは、製品発売のリスクを軽減し、計り知れない柔軟性を提供する。

開発段階を超えた少量生産CNC加工は、大量生産されることのない部品の一次製造方法として独自の地位を確立している。この能力は、特殊産業や貴重な設備の寿命を延ばすために不可欠です。大量生産による経済性の制約を受けることなく、精度と信頼性を必要なときに必要な場所で正確に提供することです。

特殊機器用カスタムコンポーネント

航空宇宙、医療機器、ロボット工学などの業界では、「少量」が標準的な数量であることが多い。手術用ロボット、人工衛星、カスタム工場自動化装置などの部品は、何百万個も必要とされるものではない。チタンやPEEKのようなエキゾチックで機械加工が困難な材料で、極限の精度で、数十個から数百個必要とされます。このような用途では、少量CNC加工は一時的なステップではなく、最終的な生産方法となります。非常に複雑な形状を作成し、他の方法では不可能な厳しい公差を達成する能力を提供します。このため、大規模な再加工コストをかけることなく、新しいロットごとに設計を微調整し、改良することができるため、継続的な技術革新とカスタマイズが可能になります。このような先端分野のお客様との経験では、ミッションクリティカルな部品を少量からオンデマンドで生産できることは、大きな競争上の優位性となっています。

交換部品とレガシーパーツマシンの稼動維持

10年前の製造ラインの重要部品が故障し、OEM(相手先ブランド製造)がその部品を製造しなくなったらどうなるだろうか?これはよくある高価な問題である。多くの場合、費用のかかる機械のオーバーホールを行うか、完全に廃棄するかの選択に迫られます。少量生産CNC機械加工は、第3の、より効率的な解決策を提供します。現物のサンプルや古い図面から壊れた部品をリバースエンジニアリングし、同じ、あるいは改良された代替部品を加工することができます。これは、レガシー機器に依存している企業にとっては生命線です。一つのギアやカスタムブラケットを作ることで、企業は何十万ドルもの資本支出を節約し、コストのかかるダウンタイムを防ぐことができます。

| アスペクト | OEM部品(ある場合) | CNC加工レガシー部品 |

|---|---|---|

| 空室状況 | しばしば生産中止 | オンデマンド生産 |

| リードタイム | 数ヶ月または無限 | 通常は数日から数週間 |

| 素材オプション | オリジナル仕様に限定 | 性能向上のためのアップグレードが可能 |

| コスト | 古い在庫は非常に高くなる可能性がある | 1~100ユニットでコストパフォーマンスが高い |

このオンデマンド製造能力は、数え切れないほど多くの産業における保守・修理・運用(MRO)に不可欠である。

要約すると、少量CNC加工は、他に類を見ない適応性の高い製造プロセスです。単一の段階に限定されることなく、製品ライフサイクル全体にわたって戦略的価値を提供します。厳密なテストのための堅牢で機能的なプロトタイプの作成から、大量生産への橋渡しまで、それは開発を加速させます。さらに、カスタムメイドの高精度コンポーネントの理想的な製造方法として、またレガシーパーツの製造に不可欠なソリューションとして機能し、貴重な設備が将来にわたって稼働し、生産性を維持することを保証します。

費用対効果の高い少量CNC加工のための設計戦略?

少量生産で複雑な設計と予算のバランスに苦労していませんか?複雑な形状や高価な素材のために、CNC加工のコストが高騰していませんか?

少量生産のCNC加工をコスト効率よく行うには、製造可能な設計(DFM)に重点を置くことです。これは、形状を単純化し、多軸加工を必要とするフィーチャーを避け、性能と加工性のバランスが良い材料を選択することを意味します。これらの戦略は、機械加工時間とセットアップの複雑さを直接的に軽減します。

製造のための部品設計の最適化

少量生産のCNC加工において、最も大きなコスト削減は設計段階で起こります。製造工程を考慮した考え抜かれた設計は、部品の機能を損なうことなく、費用を劇的に削減することができます。難しく考えるのではなく、賢く考えるのです。私の経験では、単純な変更が大幅な節約につながることがあります。

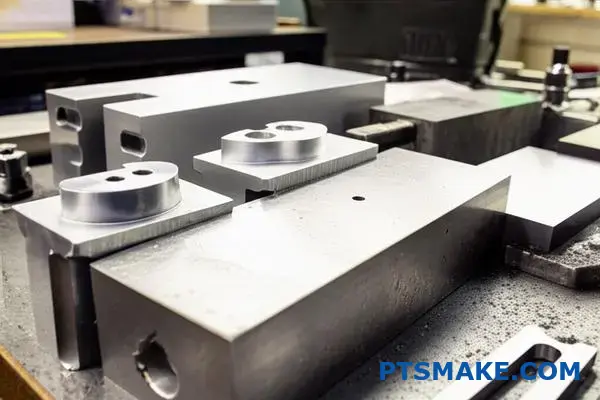

可能な限り形状を単純化する

複雑なカーブ、鋭利な内角、深いポケットはすべて、機械加工時間を増やし、特殊な工具を必要とする可能性がある。機能が許す限りデザインをシンプルに保つことが、コスト削減の最初のルールです。

- 鋭利な内角を避ける: CNC工具は丸みを帯びているため、自然と丸みを帯びた内角ができます。通常のエンドミルでは、完全にシャープな90度の内角を作ることは不可能です。放電加工(EDM)のような二次加工が必要になり、コストとリードタイムが大幅に増加します。代わりに、切削工具の半径よりわずかに大きい半径で内角を設計します。経験則では、キャビティの深さの少なくとも1/3の半径がよい。

- ディープポケットを減らす: 深くて狭いポケットの加工は難しい。細長い工具が必要で、振動や破損が起こりやすいため、機械を低速で運転せざるを得ない。そのため、加工時間が長くなる。深いポケットが必要な場合は、できるだけ広くするようにします。工具の長さ対直径の比率を健全なもの(理想的には4:1以下)にすることで、安定性が確保され、材料除去が速くなります。以下のような材料は 等方3 このような作業では、工具の挙動がより予測しやすくなり、工具が破損するリスクが減少する。

下の表は、一般的な設計の選択肢と、より費用対効果の高い代替案を示したものです。

| コストのかかるデザイン | 費用対効果の高い代替案 | お金を節約できる理由 |

|---|---|---|

| シャープな内角 | 丸みを帯びた内側コーナー | EDMのような二次加工が不要になる。 |

| 深くて狭いポケット | より広く、より浅いポケット | より剛性の高い工具と、より速い加工速度を可能にする。 |

| 薄い壁 | より厚く、より頑丈な壁 | 振動と部品の変形リスクを低減します。 |

| 複雑な3D輪郭 | 2.5Dの特徴(プリズム) | よりシンプルな3軸セットアップで加工可能。 |

PTSMAKEでは、設計の段階でクライアントとコラボレーションすることがよくあります。少量のCNC加工に最適化するための、小さくてもインパクトのある変更を、素早く確認することができます。

戦略的な材料の選択とセットアップの削減

純粋な形状だけでなく、選択する材料と機械上での部品のセットアップ方法も、2つの重要なコスト要因である。特に、セットアップ・コストが総価格の大部分を占める少量生産では、ここでの賢明な決断が大きな節約をもたらす。

コストと性能のバランスがとれた素材を選ぶ

理想的な素材とは、必ずしも最高性能のスペックを持つものではありません。加工が可能な限り容易でありながら、用途の要件を満たすものです。

- 機械加工性を理解する: 材料によっては単純に硬度が高く、研磨性が高いため、工具の摩耗が早く、切削速度が遅くなります。例えば、アルミニウム6061は加工が非常に簡単ですが、チタンやインコネルのような材料は非常に難しく、時間がかかります。当社の社内テストによると、加工が難しい鋼から高性能アルミニウムに切り替えると、同じ形状で加工時間を50%以上短縮できることがあります。

- プラスチックのオプションを検討する: エンジニアリンググレードのプラスチックも見逃せません。デルリン(POM)、PEEK、ナイロンなどの材料は、低応力用途では金属に取って代わることがよくあります。軽量で耐食性に優れ、一般的に加工がはるかに速く、安価です。

ここでは、少量生産に使用される一般的な素材を簡単に比較してみよう:

| 素材 | 相対コスト | 加工性 | 一般的なアプリケーション |

|---|---|---|---|

| アルミニウム6061 | 低い | 素晴らしい | プロトタイプ、構造部品、ハウジング |

| ステンレス304 | ミディアム | フェア | 医療機器、食品加工部品 |

| デルリン(POM) | 低い | 素晴らしい | ギア、ベアリング、高摩耗部品 |

| 覗き見 | 高い | グッド | 航空宇宙、高温用途 |

セットアップと固定具の最小化

CNCマシンでパーツを取り外して再配置するたびに、時間がかかり、エラーの可能性が生じる。これは "段取り "として知られている。

- シングルセットアップ加工の設計: 可能であれば、すべてのフィーチャーを1方向または2方向(例えば、上部と下部)から加工できるようにパーツを設計してみてください。こうすることで、3軸または5軸マシンの1回のセットアップでパーツを完成させることができます。カスタム治具や複数のセットアップを必要とするような、複数の奇妙な角度の面に重要なフィーチャーを配置することは避けてください。

- 穴のサイズを標準化する: 標準的なドリルサイズとタップサイズを使用することで、工具交換やカスタムツールの必要性がなくなります。より少ない穴サイズに集約することは、機械が停止することなくすべての類似作業を完了できることを意味し、あらゆる少量CNC加工プロジェクトのプロセスを合理化します。

少量生産のCNC加工における効果的な設計は、戦略的な選択のゲームです。内部の角を丸くしたり、深いポケットを避けるなど、部品の形状を単純化することで、機械加工時間を短縮することができます。性能だけでなく、加工性に基づいて材料を選択すれば、さらにコストを削減できる。最後に、1回の機械セットアップで製造できる部品を設計することで、労力とミスの可能性を最小限に抑えることができます。これらのDFMの原則は、小ロット生産を手頃な価格で効率的に行うための鍵となります。

少量生産CNCプロジェクトにおける材料選択とその影響。

紙の上では完璧に思えた材料を選んだのに、予想外の加工コストや部品の不具合に直面したことはありませんか?このよくあるミスは、少量生産CNCプロジェクト全体を脱線させる可能性があります。

適切な材料を選択するには、性能、加工性、コストのバランスを取る必要があります。少量生産のCNC加工では、この決定がリードタイムと最終部品の品質に直接影響するため、戦略的な材料選択プロセスがプロジェクトの成功に不可欠です。

基本を超えて複合材料と特殊合金の探求

アルミニウムや標準的なプラスチックは主力製品ですが、多くのプロジェクトではより特殊な特性を持つ材料が必要とされます。そこで、複合材料や特殊合金の出番です。G-10/FR-4やカーボンファイバーのような複合材料は、驚くほどの強度対重量比を誇り、1グラム単位が重要な用途に理想的です。しかし、金属のように機械加工はできません。研磨性が高いため工具の摩耗が早く、加工パラメーターが完璧でないと剥離の危険性が常にあります。等方性である金属とは異なり、複合材料は次のような特性を示す。 異方性4つまり、機械的特性は軸によって異なる。このことは、部品の設計と加工のセットアップにおいて考慮しなければなりません。

エキゾチック素材における被削性の要因

チタンやインコネルなどの特殊合金は、独自の課題を抱えています。これらの材料は、その卓越した強度、耐熱性、耐食性のために選ばれます。しかし、これらの特性は機械加工を難しくしています。切削中に高熱を発生し、加工硬化する傾向があるため、サイクルタイムと工具摩耗が大幅に増加します。そのため 少量CNC加工 プロジェクトでは、部品当たりのコストに大きな影響を与える可能性があります。これらの材料をうまく扱うには、特殊な工具、頑丈な機械、そして最も重要なことですが、深い加工知識が必要です。PTSMAKEの経験では、チタンを使用するプロジェクトでは、アルミニウムを使用するプロジェクトと比較して、3倍から4倍の機械時間を必要とすることがあります。

コストと性能のトレードオフ

正しい選択をするには、トレードオフを明確に理解する必要があります。以下の表は、意思決定の指針となる簡易比較表です。

| 素材 | キー・プロパティ | 相対的機械加工性(1=容易) | 相対材料費 | 最適 |

|---|---|---|---|---|

| アルミニウム6061 | 優れた強度対重量 | 1 | $ | 一般試作品、構造部品 |

| G-10/FR-4 | 高い電気絶縁性 | 4 | $$ | インシュレータ、PCB補強材、治具 |

| チタン(グレード5) | 優れた強度、耐食性 | 7 | $$$$ | 航空宇宙、医療用インプラント |

業界需要にマッチした材料

材料の理論的な特性は、現実の問題に正しく適用されて初めて役に立つ。最適な材料の選択は、常に特定の用途とその業界標準に結びつきます。民生用電子機器の筐体を設計するエンジニアと、手術器具を設計するエンジニアとでは、優先順位が大きく異なります。私たちは長年にわたり、クライアントがこのような特定の要件を満たすことができるよう支援し、最終的な部品が印刷に適合するだけでなく、意図された環境で確実に機能するようにしてきました。それは、一般的な材料リストから、成功を保証する厳選された選択へと移行することです。

航空宇宙・防衛

この分野では、性能は譲れない。素材は軽量で、驚くほど強く、極端な温度や腐食環境に耐えられるものでなければならない。

- アルミニウム7075 多くの鋼に匹敵する強度を持ちながら、重量は数分の一。

- チタン(グレード5、6Al-4V): 高強度、低重量、優れた耐食性の無敵の組み合わせを提供。

- PEEK: 機械的強度、低アウトガス性、過酷な化学薬品への耐性に優れた高性能ポリマー。

医療機器

医療業界では、生体適合性、滅菌に耐える能力、完全な材料トレーサビリティが優先される。人体に接触する部品は、安全性が証明された材料で作られなければならない。

- ステンレススチール(316L): 優れた耐食性と洗浄性により、手術器具や器械に広く使用されている。

- チタン: 生体適合性に優れ、オッセオインテグレーションが良好であるため、骨ネジや人工関節などのインプラントに好適な材料である。

- 医療グレードのポリマー(PEEK、レーデル): これらの材料は、繰り返し滅菌でき、放射線透過性(X線に対して透明)であるため、装置のハウジングや試験用インプラントによく使用される。

用途に応じた材料選択

この表は、さまざまな分野において、要求事項がどのように素材の選択を促すかを示している。

| 産業 | 一般材料 | 主な要件 | 適用例 |

|---|---|---|---|

| 航空宇宙 | アルミニウム7075、チタン、PEEK | 高強度対重量、耐熱性 | 構造用ブラケット、エンジン部品 |

| メディカル | ステンレススチール316L、チタン、レーデル | 生体適合性、滅菌性 | 手術器具、インプラント、機器ハウジング |

| ロボット工学 | アルミニウム6061、デルリン、スチール1018 | 耐久性、耐摩耗性、コスト | ロボットアーム、ギア、マウンティングプレート |

少量生産のCNC機械加工における材料選択は、コストや加工性といった現実的な制約と性能ニーズのバランスをとる重要な決断です。標準的な材料を超えて、複合材料や特殊合金に移行することで、大きな利点が得られますが、加工上の課題を管理するための専門知識が必要になります。最終的には、航空宇宙産業で必要とされる高い強度対重量比や、医療機器で必要とされる生体適合性など、業界特有の要求によって最適な選択がなされ、最終的な部品がその目的に完全に適合することが保証されます。

小ロットCNC加工における品質保証と検査。

10個目の部品の品質が、1個目の部品の完璧さに及ばないことを心配したことはありませんか?特に納期がタイトで発注数量が少ない場合、このような一貫性のなさがプロジェクト全体を狂わせてしまう可能性があります。

小ロットCNC加工における厳格な品質保証は、体系的なプロセスです。高度な検査、詳細な文書化、完全なトレーサビリティを使用し、すべての部品が最初から最後まで一貫して正確な仕様と業界標準を満たしていることを保証し、コストのかかる手戻りや遅延を防ぎます。

信頼の基礎:小ロットのQAが重要な理由

大量生産では、数個の不良品は統計的に許容されるかもしれない。しかし、少量生産のCNC機械加工では、ひとつひとつの部品が重要です。多くの場合、これらの部品は最終組立用、プロトタイプ検証用、または1つの不具合が致命的となりうる特殊機器用です。ミスは許されません。強固な品質保証プロセスとは、単にミスを発見するだけでなく、ミスを未然に防ぐことです。それは、お客様と製造パートナーとの間に信頼の基盤を築くことです。PTSMAKEでは、QAを最終ゲートではなく、製造プロセスの不可欠な一部として捉えています。この考え方により、お客様のCADファイルを受け取った瞬間から、品質がすべての意思決定の主要な原動力となります。このような積極的なアプローチは、一貫した信頼性の高い部品をバッチごとにお届けするために不可欠です。

妥協のない精度のための高度なツール

目視検査やノギス検査にはそれなりの役割がありますが、複雑な形状や厳しい公差が要求される今日では、それだけでは不十分です。私たちは、各パーツの完全で正確な画像を得るために、高度な検査技術に頼っています。

- 三次元測定機(CMM): これらは寸法検査のゴールドスタンダードです。CMMは、プローブを使用して部品のポイントに触れ、X、Y、Z座標を驚異的な精度で記録します。このデータを元のCADモデルと直接比較することで、あらゆる特徴を検証します。このようにして、内径が完全に同心であることや、平面が本当に平らであることを確認します。

- レーザースキャナーと光学システム: 複雑で有機的な表面を持つ部品の場合、CMMでは時間がかかることがあります。レーザースキャナーは数秒で数百万点のデータを取得し、表面の詳細な3Dマップを作成します。これは、輪郭形状を検証し、表面に偏差がないことを確認するのに最適です。

これらのツールは、客観的で再現可能なデータを提供し、検査プロセスから当て推量を取り除きます。この技術を使用することへの当社のコミットメントは、お客様の部品が最も厳しい基準にも準拠していることを確信できることを意味します。 幾何学的寸法および公差(GD&T)5 コールアウト

検査装置の比較

| 工具 | 最適 | 主な利点 | 制限 |

|---|---|---|---|

| CMM | 高精度プリズム部品、厳しい公差 | 比類のない精度と再現性 | 複雑な自由曲面では遅い |

| レーザースキャナー | 複雑な表面、リバースエンジニアリング | スピードと高密度データキャプチャ | タッチプローブ三次元測定機より若干精度が劣る |

| ノギス/マイクロメーター | クイック・スポット・チェック、基本寸法 | 携帯性と使いやすさ | オペレーターに依存し、シンプルな機能に限定される |

文書化とトレーサビリティ:品質のペーパートレイル

完璧な部品も、それを証明する文書がなければ意味がありません。多くの産業、特に航空宇宙、医療、自動車にとって、トレーサビリティは贅沢品ではなく、必須条件です。そこで、文書化に対する規律あるアプローチが重要になります。私たちが生産するすべての部品について、完全な履歴を作成します。この透明性へのコミットメントは、PTSMAKEの業務の中核をなすものです。明確で包括的な品質記録をお客様に提供することは、物理的な部品そのものを納品することと同じくらい重要だと考えています。この紙の証跡は安心感をもたらし、お客様の内部品質管理と組立工程を簡素化します。

トレーサブルなシステムの構築

トレーサビリティは、CNCマシンの電源が入るずっと前から始まっています。それは、ライフサイクル全体を通して部品を追跡する情報の連鎖です。

- 素材認証: それは原材料から始まります。当社では、すべての棒材や板材に、その組成と特性(例:6061-T6アルミニウム、316ステンレス鋼)を証明する工場からの証明書を添付しています。この書類はお客様のプロジェクトにリンクされています。

- 第一条検査(FAI): フルバッチを実行する前に、最初の部品を製造し、入念に検査します。FAIレポートは、印刷物の寸法、特徴、注意事項のすべてをチェックする包括的な文書です。この報告書をお客様と共有し、承認を得てから作業を進めます。

- インプロセスチェック: 品質は最終段階だけではありません。私たちのオペレーターは

少量CNC加工を実行します。これにより、工具の摩耗など潜在的な問題を、規格外の部品につながる前に発見することができる。 - 最終検査報告書: バッチ内のすべての部品が最終検査を受けます。結果は最終報告書にまとめられ、部品がお客様の仕様に適合していることを完全に記録します。

厳しい業界標準を満たす

産業が異なれば、要求される品質も異なる。民生用電子機器の部品は、手術用ロボットの部品とは異なるニーズがあります。私たちのサービスの重要な部分は、これらの特定の基準を理解し、遵守することです。

| 産業 | 共通規格 | 主なQA要件 |

|---|---|---|

| 航空宇宙 | AS9100 | 完全なトレーサビリティ、FAIレポート、材料証明書 |

| 医療機器 | ISO 13485 | プロセスバリデーション、リスク管理、無菌ハンドリング |

| 自動車 | IATF 16949 | 統計的工程管理(SPC)、PPAP文書化 |

| 一般 | ISO 9001 | 一貫したプロセス、顧客重視、継続的改善 |

堅牢なシステムを導入することで、お客様のプロジェクト固有のニーズに合わせて品質管理計画を容易に適応させることができ、どのような用途であってもコンプライアンスとパフォーマンスを確保することができます。

小ロットのCNC加工では、一貫性の欠如は許されません。CMMやレーザースキャナーのような高度な検査ツールによる厳格な品質保証が不可欠です。このプロセスは、最終検査だけでなく、材料証明書から一次製品検査報告書まで、綿密な文書化によってトレーサブルシステムを構築することです。これにより、少量バッチのすべての部品が同一であることが保証され、航空宇宙や医療などの業界の厳しい基準を満たし、プロジェクトが依存する信頼性を提供します。

少量生産CNC加工を強化する革新的技術とは?

伝統的なCNC加工法の限界によって、設計が妥協されていると感じたことはありませんか?複雑な形状や厳しい納期により、少量生産が常に課題となっていませんか?

多軸加工、高速切削、デジタルワークフローなどの革新的なテクノロジーは、少量生産のCNC加工に革命をもたらしています。これらの技術は、精度を飛躍的に高め、複雑な形状を難なく処理し、生産を加速させることで、小ロットの加工をかつてないほど効率的かつ費用対効果の高いものにします。

最先端技術は大量生産のためだけのものという認識は時代遅れです。少量生産のCNC加工にとって、これらの進歩は単に有益であるだけでなく、ゲームチェンジャーなのです。セットアップ時間、部品当たりのコスト、大量生産にこだわることなく複雑なデザインを生産する柔軟性など、少量生産の核となる課題に直接対処することができます。それでは、最もインパクトのあるテクノロジーを紹介しよう。

多軸加工:三次元を超える

従来の3軸加工から5軸加工への飛躍は、最も重要な進歩の一つです。異なる面にアクセスするためにパーツを何度も固定し直す代わりに、5軸加工機では1回のセットアップで5つの異なる方向からワークピースにアプローチすることができます。

シングル・セットアップの利点

少量生産のプロジェクトでは、段取り時間が大きなコスト要因となります。多軸加工はオペレーションを統合し、この非生産的な時間を大幅に削減します。つまり、複雑な医療機器の筐体や、輪郭サーフェスを持つ航空宇宙部品のような複雑なパーツを、より効率的に製造できるのです。また、新しいセットアップのたびに発生する可能性のある公差積層エラーのリスクも最小限に抑えることができます。PTSMAKEの経験では、このアプローチは、タイトなスケジュールで高精度のパーツを提供するための鍵となります。

幾何学的な自由を解き放つ

5軸機能により、設計者はもはや3軸加工の制約を受けることはありません。アンダーカット、深いポケット、複雑なカーブが、特殊な治具や複数の加工を必要とせずに実現可能になります。このことは、より革新的で最適化された部品設計への扉を開くものであり、プロトタイピングや性能が最重要視される特殊機器にとって極めて重要です。より優れた ツールパスの最適化6 これは、より多くの移動軸を持つことの直接的な結果である。

下の表は、少量バッチ運転における2つのアプローチを対比したものである:

| 特徴 | 3軸CNC加工 | 5軸CNC加工 |

|---|---|---|

| セットアップ時間 | 高い(複数のセットアップが必要) | 低い(ほとんどの部品でシングル・セットアップ) |

| 部品の複雑さ | より単純な形状に限定 | 複雑な輪郭の表面に最適 |

| 精度 | 良いが、セットアップのたびにエラーが発生するリスクがある | 優れた高精度と再現性 |

| 理想的なバッチサイズ | よりシンプルで大量生産に最適 | 少量多品種に最適 |

スピードと品質のための高速切断(HSC)

高速切削は、単に速く動くということではなく、異なる製造哲学です。より軽く、より速く切削するために、非常に高い主軸回転速度と特別に設計された工具を利用します。切りくずが熱の大部分を奪うため、工具と被削材の両方が熱応力から保護されます。

この技術は、優れた表面仕上げを実現するため、二次的な研磨作業が不要になることが多く、時間とコストの両方を節約できる。

生産現場の物理的な機械だけでなく、それをサポートするデジタルインフラも同様に変革をもたらします。シームレスなデジタルワークフローは、近代的で効率的な少量生産CNC加工のバックボーンです。初期設計から最終検査まで、プロセスのあらゆる段階をつなぎ、摩擦を最小限に抑え、データロスをなくします。

デジタルの糸の力

デジタルの糸」というコンセプトは、最初のCADモデルから最終的な製造部品まで、一貫した単一のデータの流れが流れていることを意味します。この統合されたアプローチは、スピードと精度に大きな影響を与えます。

統合CAD/CAMシステム

最新のCAD/CAMソフトウェアは、もはや切り離されたツールのセットではありません。今日のプラットフォームでは、3D設計モデルから直接ツールパスをプログラムすることができます。設計が更新されると、ツールパスは自動的に再生成され、機械は常に最新のリビジョンで動作します。この緊密な統合は、クライアントと何度も設計を繰り返すプロトタイピングにおいて非常に貴重です。これにより、フィードバックを迅速に提供し、設計から物理的な部品に数日で移行することができます。

シミュレーションとデジタル・ツイン

金属を切削する前に、バーチャル環境で加工プロセス全体を実行します。デジタルツイン技術を用いて、CNCマシンとワークピースのバーチャルレプリカを作成します。これにより、以下のことが可能になります:

- ツールパスの検証 工具、ワークピース、治具間の潜在的な衝突を検出し、コストのかかる機械の衝突や部品の廃棄を防ぎます。

- サイクルタイムの最適化: 機械時間を無駄にすることなく、最も効率的なアプローチを見つけるために、さまざまな切断戦略をバーチャルで試すことができる。

- 部品の品質を予測する: 高度なシミュレーションでは、最終的な表面仕上げや寸法精度まで予測できるため、生産開始前に部品が仕様を満たしていることを確認できます。

この "First-time-right "アプローチは、エラーのコストを吸収するスケールメリットがない少量生産のCNC加工には不可欠である。

ここでは、デジタルワークフローがどのようにプロセスを合理化するかを見てみよう:

| ステージ | 使用技術 | 少量生産のメリット |

|---|---|---|

| デザイン | 3D CADソフトウェア | 迅速な反復と製造性のための設計(DFM)。 |

| プログラミング | 統合CAMソフトウェア | 自動ツールパス生成により、プログラミング時間を短縮。 |

| シミュレーション | デジタル・ツイン/検証ソフトウェア | エラーの防止、プロセスの最適化、物理的な無駄の排除。 |

| 機械加工 | スマートCNCコントローラ | 一貫性を保つためのリアルタイムモニタリングと適応制御。 |

| 検査 | CADデータによるCMM | 元の設計モデルとの自動検証。 |

このデジタル・エコシステムを採用することで、私たちは少量生産を一連の個別工程から、流動的でデータ主導のプロセスへと変革する。

結局のところ、多軸加工、高速切削、統合されたデジタルワークフローのような技術は、単なる増分的な改善ではない。これらは、少量生産のCNC加工の経済性と能力を根本的に変えるものです。これらは、これまで以上に高い精度、スピード、費用対効果で、非常に複雑なパーツを生産する力を与えてくれる。エンジニアやデザイナーにとって、これは、より創造的な自由と、コンセプトから現実へのより速い道筋を意味し、革新的なアイデアを、大規模な生産コミットメントの障壁なしに、具体的で高品質な部品に変えます。

少量生産CNC加工と他の製造方法を比較する?

小ロット生産に適した製造方法の選択に悩んでいませんか?コスト、スピード、品質における選択肢とそのトレードオフに圧倒されていませんか?

少量のCNC機械加工は、優れた材料の選択と精度を提供します。対照的に、3Dプリンティングは複雑なプロトタイプのスピードに優れ、少量射出成形は少し大きめのロットで費用対効果が高くなります。

小ロットの部品の製造工程を決定する際、多くの場合、その選択はいくつかのキープレイヤーに絞られる:CNC機械加工、3Dプリンティング(積層造形)、少量射出成形です。CNC機械加工、3Dプリンティング(積層造形)、少量射出成形です。それぞれの方法には適材適所があり、費用対効果や技術的に健全な決定を下すには、それぞれの中核となる違いを理解することが重要です。最良の選択が明白であることはほとんどなく、プロジェクト固有の要件に完全に依存します。

ヘッド・トゥ・ヘッドの比較主要指標

それでは、最も重要な要素に基づいて、これら3つの方法が互いにどのような位置づけにあるのかをご説明しましょう。PTSMAKEの経験上、これらは最も頻繁に私たちのクライアントの決定を導く基準です。

コスト構造

コスト力学は大きく異なる。CNCマシニングは、プログラミング以外のセットアップコストが最小限であるため、単一部品から数百個までの部品では経済的である。3Dプリンティングは、セットアップコストはほとんどかからないが、部品1個あたりの材料費と機械加工時間が高くつくことがある。射出成形は、金型への多額の先行投資が必要だが、金型ができれば部品あたりのコストは極めて低くなる。このため、金型費用を効果的に償却できる数量に適している。

材料の選択と特性

そこで 少量CNC加工 が真に輝きます。3Dプリントは、さまざまな生産グレードの金属やプラスチックに対応し、等方的な材料特性、つまりあらゆる方向に均一な強度を持つパーツを提供することができます。3Dプリンティングでは、ポリマーや一部の金属を使用できる範囲が広がっていますが、多くの場合、部品には次のような問題があります。 異方性7 射出成形は、熱可塑性プラスチックの膨大なライブラリーに対応しており、最終部品に優れた材料特性を提供します。射出成形は、熱可塑性プラスチックの膨大なライブラリーをサポートし、最終部品に優れた材料特性を提供します。

以下は、社内のプロジェクトデータに基づく簡略化した内訳である:

| 特徴 | 少量CNC加工 | 3Dプリンティング(FDM/SLA) | 少量射出成形 |

|---|---|---|---|

| 金型費用 | 低い~なし | なし | 高い |

| 部品単価 | ミディアム(安定) | 高(やや減少) | 非常に低い |

| リードタイム | 断食(日) | 非常に速い(数時間から数日) | 中程度(金型による週数) |

| 材料 | ワイド(金属、プラスチック) | 中程度(主にプラスチック) | ワイド(熱可塑性プラスチック) |

| 複雑さ | 高い(制限あり) | 非常に高い(複雑な内部) | 中程度(ドラフト角度が必要) |

| 公差 | 非常に高い | 低~中 | 高い |

この表はクイックリファレンスになりますが、各プロジェクトのニュアンスによってバランスが変わることがあります。例えば、成形が不可能な非常に複雑な部品は、材料特性が最終用途に理想的でなくても、3Dプリンティングの完璧な候補になるかもしれません。

コアとなる測定基準を超えて、最適な製造方法の選択は、特定の用途や製品開発の段階によって決まることが多い。概念実証のプロトタイプには最適でも、プリプロダクションには適さないこともあります。これらのプロセスが異なるニーズにどのように適合するか、一般的なシナリオをいくつか探ってみよう。

アプリケーション固有のシナリオ

各方式の理想的なユースケースを理解することで、意思決定プロセスが明確になります。シート上のスペックだけでなく、その部品に何をさせる必要があるかが重要なのです。

機能プロトタイプとテストに最適

最終的な生産部品の強度、感触、性能を模倣したプロトタイプが必要な場合、 少量CNC加工 が優れた選択であることが多い。実際に生産されている素材を使用するため、応力解析やフィット・チェックのような厳しい機能テストを自信を持って実施できます。3Dプリンティングは、形状やフィットのチェックには高速ですが、機能テストには材料の制限が欠点となる場合があります。私たちは、量産品と全く同じ動作をする部品で設計を検証する必要があるお客様に、CNCを頻繁にお勧めしています。

スピードと幾何学的複雑さでベスト

初期設計の繰り返し、特に非常に複雑な内部形状や有機的な形状の設計では、3Dプリンティングは比類のないものです。CADファイルから直接、工具や複雑なセットアップなしで、数時間でパーツを製造できます。そのため、エンジニアは設計の欠陥を素早く特定し、迅速に反復することができる。しかし、部品に厳しい公差や滑らかな表面仕上げが必要な場合は、後処理が必要になり、時間とコストがかかります。

ブリッジの製造と市場テストに最適

少量射出成形は、プロトタイピングとフルスケール生産の間の理想的な「橋渡し」です。数百から数千の部品が必要な場合、市場をテストしたり、製造プロセスを検証したり、最初の注文を満たすために、成形はスケーラブルなコストで生産品質の部品を提供します。初期の金型投資はCNCよりも高くなりますが、部品単価が低いため、このような数量では経済的です。PTSMAKEでは、クライアントが射出成形金型の高いコストにコミットする前に、CNC機械加工を使用して初期プロトタイプを作成し、最初に設計を完成させることがよくあります。このハイブリッドアプローチは、プロセス全体のリスクを軽減します。

少量のCNC機械加工、3Dプリント、射出成形のいずれかを選択するには、プロジェクトの目標を明確に理解する必要があります。CNC加工は、機能的な部品のための比類のない材料の選択と精度を提供する一方で、3Dプリンティングは、複雑な初期段階のプロトタイプのための驚異的な速度を提供します。射出成形は、市場テストや初期生産向けの少し大きめのロットでは、最も費用対効果の高いソリューションとなります。最適な選択は、常にコスト、リードタイム、材料要件、用途のバランスです。

適切な少量CNC加工パートナーの選択。

安い見積もりに基づいて機械加工のパートナーを選んだものの、延々と続く遅延や仕様に合わない部品に直面したことはありませんか?次のプロジェクトで間違った選択をすれば、タイムライン全体が狂ってしまうかもしれないと心配していませんか?

少量生産のCNC機械加工に適したパートナーを選ぶには、価格だけではありません。技術力、関連業界での経験、認証された品質システム、コミュニケーション方法、真の柔軟性を徹底的に評価することが、信頼できる製造パートナーシップを成功させるために重要です。

パートナー選びは、プロジェクトの成功にとって最も重要な決断のひとつです。それは単にサプライヤーを見つけるということではなく、あなた自身のチームの延長を見つけるということなのです。適切なパートナーは、貴重なフィードバックを提供し、コストのかかるミスを防ぎ、部品を納期通りに正確な仕様で納入することができます。それでは、評価すべき主な基準を挙げてみましょう。

技術力:マシンリストを超えて見る

ウェブサイトに掲載されている3軸機や5軸機の長いリストは印象的に見えるが、それだけではすべてを語ることはできない。真の技術力とは、ハードウェア、ソフトウェア、そして人間の専門知識の組み合わせである。パートナー候補を評価する際には、これらの分野を深く掘り下げてみてください:

- 高度なソフトウェアとプログラミング 最新のCAMソフトウェアを使用していますか?熟練したプログラミングは、複雑な形状や効率的なツールパスを作成するために不可欠です。

- 検査と計測: どのように検証しているのだろうか?三次元測定機(CMM)、光学式コンパレータ、表面粗さ計など、十分に校正された検査機器を探しましょう。計測学への取り組みは、品質への取り組みである。のような原理を適用する専門知識 幾何学的寸法と公差8 は、彼らの技術的な深さを明確に示している。

- 素材の専門家: パートナーは、標準的なアルミニウムやスチールであれ、インコネルやチタンのようなエキゾチックな合金であれ、あなたが必要とする特定の材料を扱った経験を文書化している必要があります。同じような素材を扱った過去のプロジェクトについても尋ねてみましょう。

PTSMAKEでは、この高度な技術と熟練したエンジニアの組み合わせこそが、複雑な少量生産CNC機械加工プロジェクトに効果的に取り組むことを可能にしているのです。

品質認証:一貫性の保証

認証は単なる紙切れではなく、確立された再現可能なプロセスに対する企業のコミットメントを証明するものです。品質管理の枠組みを提供することで、最初から最後まで一貫性を保つことができるのです。

| 認証 | プロジェクトにとっての意味 |

|---|---|

| ISO 9001:2015 | パートナーは強固な品質管理システム(QMS)を有している。これは、文書化されたプロセス、明確な説明責任、継続的な改善と顧客満足に重点を置いていることを意味します。 |

| AS9100 | 航空宇宙産業向けの規格。ISO9001のすべての要求事項に加え、航空・防衛に特化した安全、品質、リスクマネジメントの追加基準が含まれている。 |

| ISO 13485 | 医療機器製造に不可欠。医療グレードの部品に要求される厳格なリスク管理とトレーサビリティ・プロトコルにパートナーが従っていることを示す。 |

こうした認証を見れば、そのサプライヤーが品質に真剣に取り組んでいることをより確信できる。サプライヤーは第三者による監査を受け、そのプロセスが信頼できるものであることを証明しています。

ハードウェアや認証にとどまらず、パートナーシップの成否を決めるのは人的要素であることが多い。特に、製品開発や少量生産のダイナミックな環境では、サプライヤーがどのようにコミュニケーションをとり、ニーズに適応していくかが、すべての違いを生む可能性があります。

コミュニケーション強力なパートナーシップの基盤

コミュニケーション不足は、プロジェクトを台無しにする大きな痛手だ。曖昧な最新情報、レスポンスの遅さ、言葉の壁は、誤解やミス、納期の遅れにつながります。優れたコミュニケーションは、長期的なパートナーとして譲れない特徴です。

主要コミュニケーション指標:

- 専用窓口: プロジェクトを理解する特定のプロジェクト・マネージャーやエンジニアを任命していますか?責任感があり、知識も豊富な担当者が一人で対応することで、情報の流出を防ぐことができます。

- 積極的なフィードバック 優れたパートナーは、CADファイルを受け取って部品を作るだけではありません。製造性設計(DFM)のフィードバックを提供してくれます。部品の品質向上、コスト削減、生産スピードアップのための微調整を提案してくれます。このような協力的なアプローチは、真のエキスパートの証です。

- 明確性と透明性: プロジェクトの状況について、明確で定期的な最新情報を提供すること。問題が発生した場合は、納期が過ぎるまで待つのではなく、解決策を提案した上ですぐに知らせるべきである。

柔軟性:少量生産のスペシャリストのためのリトマス試験紙

少量生産は大量生産とは本質的に異なる。デザインは進化し、要件は変わり、スケジュールはシフトする。この分野に特化したパートナーは、柔軟性を備えていなければならない。硬直的で大量生産に特化した工場では、短納期プロジェクトの要求に対応するのに苦労するだろう。

柔軟性を測る方法:

- もしも」のシナリオを考える: 見積もりプロセスでは、仮定の質問をする。"発注後に重要な寸法を変更する必要が生じた場合、どのようなプロセスを踏んでいますか?" とか、"発注の半分を早めるよう要請があった場合、どのように対処しますか?" といった具合だ。その答えから、変化に対するプロセスと姿勢が見えてくる。

- 変更注文のプロセスを見直す: 設計変更の処理について、明確で公平かつ効率的なプロセスがあるか。コストやリードタイムへの影響を概説し、わかりやすく透明性のあるものでなければなりません。

- プロトタイピングについて問い合わせる ラピッドプロトタイピングを得意とする企業は、非常に柔軟であることが多い。迅速なターンアラウンドと反復設計に慣れており、これは少量生産のCNC機械加工を成功させるために必要な考え方と同じです。PTSMAKEの経験では、このような柔軟性を受け入れることで、1つのプロトタイプから小ロット生産まで、製品開発のライフサイクル全体を通してお客様をサポートすることができます。

結局のところ、少量生産のCNC加工に適したパートナーを選ぶことは、単純なコスト比較の域をはるかに超える。技術力、実績ある業界経験、品質システムに対するコミットメントを総合的に評価する必要があります。同様に重要なのは、パートナーシップの「ソフトスキル」であり、明確なコミュニケーションと変化に適応する意欲です。これらの基準を用いることで、御社のチームの真の延長として機能し、プロジェクトの成功を確実にする、信頼できるサプライヤーを見つけることができます。

少量生産CNC加工におけるコスト要因と価格設定モデル?

同じ部品に対して、2つのCNC加工の見積もりを受け取ったことがありますか?何が最終的な価格を決定するのかを理解することは混乱を招き、公正な取引をしているのか確信が持てないままになってしまいます。

少量生産のCNC加工における主なコスト要因は、段取り時間、材料の選択、部品の複雑さ、バッチサイズである。価格設定モデルには通常、部品ごと、バッチごと、またはプロジェクトベースの構造が含まれ、透明性のある見積もりを得るには、詳細な見積依頼書(RFQ)を提出する必要があります。

見積もりの中身を理解することは、予算をコントロールするための第一歩です。価格は恣意的なものではなく、お客様の設計を物理的な部品に変換するために必要なリソースを直接反映したものです。私たちPTSMAKEを含むすべての機械工場が、あなたのプロジェクトの見積もりを作成する際に考慮する核となる要素を分解してみましょう。

CNC加工見積の解剖学

最終的な価格は、いくつかの重要な要素の合計である。これらはすべて相互に影響し合うが、別々に考えることで、資金の行き先を明確にすることができる。

セットアップ時間:最初のハードル

少量生産のCNC加工では、セットアップ費用が請求書の中で最も大きな部分を占めることがよくあります。このコストが何千ものユニットに分散される大量生産とは異なり、小ロットでは、わずか数人で分割されます。セットアップには、最初のチップを切り出す前に行われるすべての作業が含まれます:

- CAMプログラミング: プログラマーは、CADモデルをCNCマシンの命令(Gコード)に変換します。複雑な部品は、より多くのプログラミング時間を必要とします。

- 工具と治具: 適切な切削工具を選択し、装填し、校正しなければならない。多くの場合、加工物を確実かつ正確に保持するために特注の治具が必要となり、これが初期コストに上乗せされる。このような一度きりのコストを、生産される部品の数に分散させるプロセスは、次のような形態である。 償却9.

材料の選択コストと加工性

原材料費は単純明快だが、それは物語の半分に過ぎない。材料の切削性は大きな役割を果たします。材料によっては、他の材料よりも切削が難しく、時間がかかるものもあります。

| 素材 | 相対的な原材料費 | 加工性 | 加工時間への影響 |

|---|---|---|---|

| アルミニウム6061 | 低い | 素晴らしい | 高速で工具の摩耗が少ない |

| ステンレス304 | ミディアム | 中程度 | より遅く、より多くの工具の摩耗 |

| チタン | 高い | 難しい | 非常に遅い、工具の摩耗が激しい |

お分かりのように、チタンのような難削材を選ぶと、原材料費の差が極端でなくても、加工時間や工具交換のコストが増え、部品単価が大幅に上がってしまいます。

部品の複雑さと公差

部品が複雑であればあるほど、コストは高くなります。複雑さは全体的な形だけでなく、特定の機能によって左右されます:

- 手術の回数 その部品は、フライス加工、旋盤加工、穴あけ加工が必要ですか?機械が変わるたびに、セットアップとハンドリングに時間がかかります。

- 厳しい公差: 公差は±0.005インチが標準である。0.001 "を要求するためには、より精密な機械、より遅い切削速度、より頻繁な検査が要求され、これらすべてがコスト増となる。

- 表面仕上げ: 標準的な機械加工仕上げが最も費用対効果が高い。より滑らかな仕上げが必要な場合(研削や研磨など)、二次加工の工程とコストが追加されます。

コストドライバーを理解すれば、サプライヤーが使用する価格設定モデルをより適切に解釈できるようになります。プロジェクトのタイプによって適したモデルは異なり、その違いを知ることで、見積もりを評価する際にリンゴとリンゴを比較することができます。プロジェクト固有のニーズと予算に見合った構造を見つけることです。

より良い予算編成のための価格モデルの解読

機械工場では通常、3つの主要な価格設定モデルのいずれかを使用します。PTSMAKEでは、お客様との仕事の中で、どのモデルがお客様のプロジェクトに最も適しているかを理解し、明確にして驚きを避けるお手伝いをします。

一般的な価格体系

どのモデルにも適材適所があり、優れたサプライヤーは見積もりの構成について透明性を保つ。

| 価格設定モデル | 最適 | 仕組み | 主な検討事項 |

|---|---|---|---|

| 部品単価 | プロトタイプ、超小ロット(1~10台) | セットアップ、材料費、人件費はすべて1台の価格にまとめられている。 | 部品単価は高いがわかりやすい。一点ものには向いている。 |

| バッチ単価 | 一般的な少量生産(10~500台) | 見積もりは一括で行います。この価格には、1回のセットアップ料金に加え、すべての部品の材料費と加工費が含まれます。 | 部品単価モデルよりも部品単価が安い。異なる数量での明確なコスト比較が可能。 |

| プロジェクトベースの価格設定 | 複数の部品、組み立てを伴う複雑なプロジェクト | ひとつの価格で、プロジェクト全体の製造、組み立て、管理をすべてカバーする。 | 完全なソリューションには理想的だが、正確を期すには非常に詳細な作業範囲が必要。 |

透明で競争力のある見積もりを得るためのヒント

公正で理解しやすい見積もりを得るには、正しい情報を前もって提供する必要があります。詳細なRFQは最高のツールです。

完全なテクニカル・パッケージの提供

より多くの情報を提供すればするほど、見積もりはより正確になります。優れたRFQには必ず以下が含まれます:

- 3D CADファイル: STEPまたはIGESファイルが標準です。

- 2Dドローイング: 重要な寸法、公差、表面仕上げ、特定の材料を呼び出す。

- 数量: 必要な部品の数を正確に指定する。また、異なる数量(例えば、50個、100個、250個)で、部品単価がどのように変わるかを確認するために、価格のブレークスルーを依頼することも有用です。

- 素材と仕上げの仕様 正確に。アルミニウム」ではなく、「アルミニウム6061-T6、陽極酸化クリア」と指定してください。

優先順位を伝える

私の経験では、最も成功するプロジェクトは、クライアントとショップが一致したときに起こります。何が最も重要かをサプライヤーに伝えましょう。納期は譲れないのか?特定の目標コストを達成することが最優先ですか?このような状況であれば、PTSMAKEのようなパートナーは、機能を損なうことなく、コストを削減できる代替材料やちょっとした設計の微調整(DFM)を提案することができます。透明性のあるサプライヤーは、基本的なコスト内訳を提供することを厭わないはずです。

少量生産のCNC加工におけるコストドライバーと価格設定モデルを理解することで、見積もりプロセスが解明されます。セットアップ時間、材料の選択、部品の複雑さなどの重要な要素は、最終価格に直接影響します。完全な技術ファイルと明確な優先順位を含む詳細なRFQを提供することで、製造パートナーに透明で競争力のある見積もりを提供する力を与えます。この知識により、お客様は予算をよりよく管理し、十分な情報に基づいた意思決定を行うことができ、プロジェクトに最高の価値をもたらすことができます。

PTSMAKEでCNC精度のロックを解除-少量生産お見積り

リードタイムを短縮し、リスクを最小限に抑え、少量のCNC機械加工で精度を達成する準備はできていますか?今すぐPTSMAKEにご連絡いただき、カスタム製造のニーズに合わせた迅速で信頼性の高いお見積もりをご依頼ください。今すぐお問い合わせください!

装置の安全性と有効性を確保するために、材料が人体とどのように相互作用するかを理解する。 ↩

均一な材料強度が機能的プロトタイプの性能と信頼性に不可欠な理由をご覧ください。 ↩

あらゆる方向で均一な特性を持つ材料が、より予測しやすい機械になる理由を探る。 ↩

この重要な材料特性を理解することで、予期せぬ部品の不具合を回避し、複合材料の設計を最適化することができます。 ↩

この記号言語を理解することで、部品の重要な特徴や公差をより明確に定義し、検査することができます。 ↩

高度なツールパス戦略により、サイクルタイムを短縮し、CNC部品の仕上げ面粗さを向上させる方法をご覧ください。 ↩

材料の結晶粒が部品の強度や性能にどのように影響するかを理解する。 ↩

クリックして、この記号言語がどのようにあなたの設計意図を物理的な部品に完璧に変換するのかを理解してください。 ↩

一時的なセットアップ費用がどのように生産部門に分配されるかについては、こちらをご覧ください。 ↩