大型部品の加工は、プロジェクトのタイムラインと予算を左右するユニークな課題をもたらします。標準的なCNCプロセスでは、特大サイズの部品を扱う際に不足することが多く、精度の問題、熱歪み、重要な生産スケジュールを遅らせるコストのかかる手戻りにつながります。

大型部品のCNC加工には、特殊な装置、高度な多軸技術、精密な熱管理が必要で、航空宇宙、防衛、石油・ガスなどの産業向けに、公差の厳しい大型部品を製造している。

大型部品加工の複雑さは、単に標準的な工程を拡大するだけではありません。マテリアルハンドリングの課題から品質保証の要件まで、それぞれの側面で慎重な検討と専門的な知識が求められます。これらの要素を理解することで、製造戦略やパートナーの選択について、十分な情報に基づいた決定を下すことができます。成功する大型部品CNC加工オペレーションを定義する、主要産業、技術的課題、革新的ソリューションについてご説明します。

大型部品CNC加工の産業別アプリケーション。

ロケットや風力タービンの巨大でミッションクリティカルな部品が、どのようにして絶対的な精度で作られているのか不思議に思ったことはないだろうか。このような巨大な部品にひとつでも欠陥があれば、大惨事になりかねない。

大物部品のCNC加工は、航空宇宙、エネルギー、防衛などの産業の中核となる製造プロセスです。航空機の翼からタービンブレードに至るまで、大規模で高精度の部品を製造し、これらの要求の厳しい分野に不可欠な構造的完全性、安全性、および運用効率を保証します。

大型部品のCNC加工について語るとき、それは単に大きさだけの問題ではありません。それは、巨大なサーフェスや複雑な形状において、極めて高い精度を維持することです。PTSMAKEの過去のプロジェクトでは、誤差の許容度がゼロの産業が、この技術の主な原動力であることがわかりました。最も要求が厳しいのは、航空宇宙と石油・ガスの2つです。

航空宇宙精度の限界に挑む

航空宇宙産業では、すべての部品の重量と強度が決定的に重要です。人命がかかっている以上、ミスは許されません。大型部品のCNC加工は、航空機の安全性と性能を決定づける部品の製造に不可欠です。

重要部品と材料

翼のスパー、胴体のフレーム、着陸装置の部品など、主要な構造要素について考えてみよう。これらは多くの場合、チタンやアルミニウム合金のような高強度材料の巨大なブロックから機械加工されます。このモノリシックなアプローチは、複数の小さな部品から作られるアセンブリよりも強く軽い部品を作ります。目標は、接合部や溶接部のような潜在的な故障箇所をなくすことである。長さ数メートルに及ぶ部品全体にわたって要求される厳しい公差を達成することは、エンジニアリング上の重要な課題です。工作機械の 容積精度1 すべての機能を必要な場所に正確に配置することが最も重要になる。

オイル&ガス過酷な圧力下での耐久性

石油・ガス部門は、深海掘削現場から人里離れた砂漠のリグまで、世界で最も過酷な環境で操業しています。使用される部品は、莫大な圧力、極端な温度、腐食性物質に耐えなければなりません。故障は環境災害や莫大な経済的損失につながるため、決して許されることではありません。

エレメントに耐える部品

ここでは、吹き抜け防止装置(BOP)、大型バルブボディ、海底機器ハウジングなどの堅牢な部品を製造するために、大型部品のCNC機械加工が使用されています。これらの部品は、ステンレス鋼やインコネルなどのニッケル基合金のような強靭な材料で作られることが多い。機械加工の精度は、高圧の流体やガスを安全に封じ込めるために不可欠な完璧なシールとフィットを保証します。

| 産業 | キーコンポーネント | 主要素材 | 主な課題 |

|---|---|---|---|

| 航空宇宙 | ウィングスパー | チタン/アルミニウム合金 | 高い強度対重量比 |

| 石油・ガス | ブローアウト・プリベンター | ステンレス鋼 / インコネル | 耐食性と耐圧性 |

| 航空宇宙 | ランディングギア | 高強度鋼 | 耐疲労性と耐衝撃性 |

| 石油・ガス | 海底ハウジング | ニッケル基合金 | 密封性と環境耐久性 |

航空宇宙やエネルギーだけでなく、大型で精密な機械加工部品の必要性は、他の基幹産業にも共通しています。強度、信頼性、精度の原則は、大型機械がインフラと安全保障の基幹を形成する防衛、輸送、再生可能エネルギーにおいても同様に重要です。

防衛と輸送モビリティと安全保障の基幹

国防でも重輸送でも、装備品は極めて高い耐久性と長い耐用年数が求められる。部品はしばしば大きく、重く、絶え間ない応力と振動にさらされる。

強さと信頼性のための建物

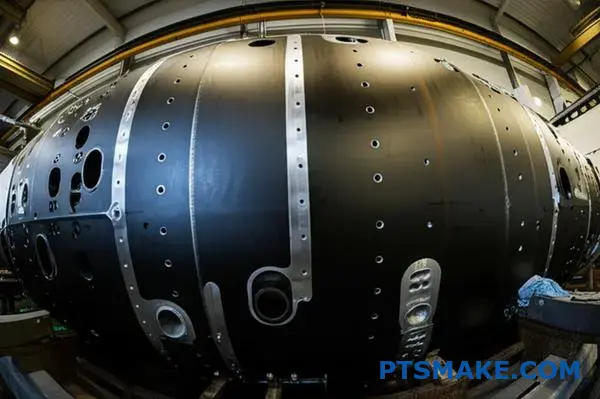

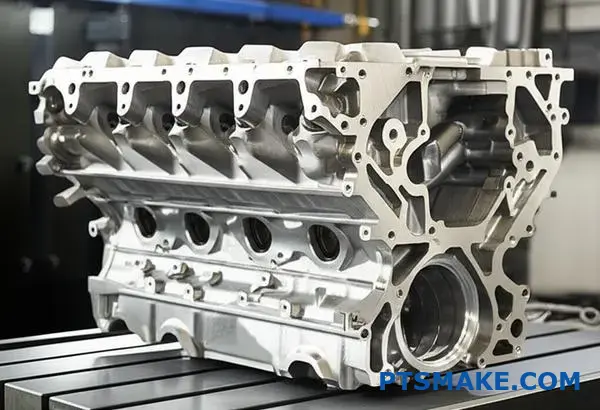

防衛用途では、装甲車両用のモノリシック外板や潜水艦用の複雑な構造部品を製造するために、大型部品のCNC加工が使用されています。その精度は、構造上の完全性と保護に不可欠な完璧な適合を保証します。同様に、輸送機関では、機関車、船舶、大型トラック用の巨大なエンジンブロックが厳格な基準で機械加工されている。これによって、何百万マイルもの距離を走る効率と信頼性が確保される。大型エンジンブロックのわずかな不正確さが、早期故障やコストのかかるダウンタイムにつながる可能性があります。

再生可能エネルギー:持続可能な未来を切り開く

再生可能エネルギーへのシフトにより、超大型・高精度部品の需要が急増している。風力タービンや水力発電ダムの部品製造は、その巨大なスケールと数十年にわたる信頼性の高い運用の必要性から、独特の課題を突きつけられています。

環境に優しい地球のための部品

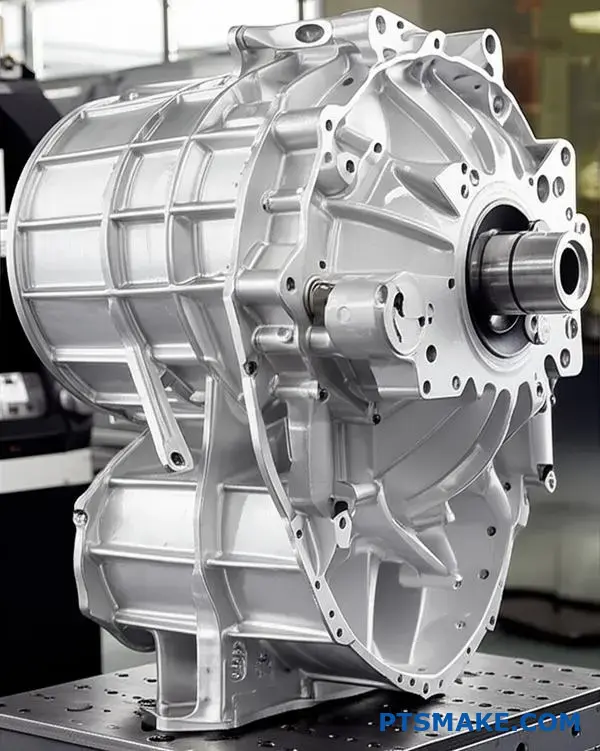

PTSMAKEでは、この分野のプロジェクトに携わることが多くなりました。風力タービンには、ハブ、メインシャフト、ギアボックスのハウジングといった巨大な部品が必要です。ブレードとタービンをつなぐハブは直径が数メートルにもなり、バランスと空力効率を確保するために驚くほどの精度で加工しなければなりません。バランスが少しでも崩れれば、致命的な故障につながりかねない。同様に、水力発電ダムのランナーやゲートは巨大で複雑な部品であり、エネルギー生成を最大化し、水の絶え間ない力に耐えるために完璧な形状でなければならない。

| 産業 | コンポーネント例 | 主な要件 | 失敗の影響 |

|---|---|---|---|

| ディフェンス | 装甲車外板 | 弾道抵抗 | 乗組員の安全が損なわれた |

| 交通 | 機関車エンジンブロック | 高耐久性 | サプライチェーンの混乱 |

| 再生可能エネルギー | 風力タービンハブ | 回転バランス | 壊滅的な構造故障 |

| 再生可能エネルギー | 水力タービン・ランナー | 流体力学的効率 | 発電量の減少 |

30,000フィート上空を飛ぶ航空機から風力を利用するタービンまで、大物部品のCNC加工は現代産業を牽引する隠れたエンジンである。CNC加工は、精度が要求される巨大な一体型部品の製造を可能にします。この技術は、航空宇宙分野では安全性を、石油・ガス分野では耐久性を、防衛・再生可能エネルギー分野では信頼性を確保するための基礎となっている。これらの分野すべてにおいて核となる課題は、巨大なスケールで厳しい公差と複雑な形状を実現することであることに変わりはありません。

大型部品CNC加工における材料の課題。

原材料の大きさによって機械加工のルールが完全に変わってしまうようなプロジェクトに直面したことはありますか?巨大なワークピースの取り扱いには、標準的なプロセスでは対処できない独自の課題が発生し、遅延とコストのかかるミスの両方が発生する危険性があります。

大型部品のCNC加工における主な材料の課題は、ワークピースのサイズ、重量、内部応力に起因します。これらの要因は、特にチタンやステンレス鋼のような強靭な合金の場合、変形を防ぎ、精度を確保するために、ハンドリング、クランプ、工具の選択に独自の戦略を必要とします。

重量とサイズのジレンマ

大物部品のCNC加工における最も直接的な課題は、ワークそのものを管理することだ。手で持ち上げられる部品の話ではありません。機械ベッドに載せるためには、しばしば天井クレーンや特殊なリギングが必要になる。質量が大きいため、材料が自重でたわむことがあり、これはたわみとして知られる現象です。適切にサポートされない場合、このたわみは、厳しい公差に違反する不正確さにつながる可能性がある。クランプもハードルのひとつだ。何トンものブロックを、その形状を歪ませることなく固定するために十分な力を加えることは、微妙なバランスの取り方です。PTSMAKEでは、大規模なプロジェクトごとにカスタム治具を設計し、重要なポイントに強固なサポートを提供することで、加工サイクル全体を通してパーツが安定するようにしています。この最初のセットアップは、間違いなく成功のために最も重要な段階の一つです。

内部応力と材料の安定性

大きな金属の塊は、鍛造、鋳造、圧延のいずれであっても、完全に均一ではない。内部には 残留応力2 製造プロセスから機械加工で材料を削り取ると、蓄積されたエネルギーが放出され、部品がゆがんだり、ねじれたり、予期せぬ方向に曲がったりします。すでに何時間も機械加工に費やしている場合、これは大きな問題となる。これに対抗するには、多段階の加工工程が必要になることが多い。粗加工、応力緩和熱処理サイクル、そして最終仕上げ加工といった具合だ。これには時間とコストがかかるが、寸法安定性を得るためには不可欠である。このような内部力を無視することは、高価なワークを高価なスクラップに変えてしまう、よくある落とし穴です。

主要な材料特性とその影響

材料の選択は、加工戦略全体を左右する。各合金はカッターの下で異なる挙動を示し、特に大規模な加工では熱が蓄積する時間と空間が多くなります。これらの特性を理解することは基本です。私たちのプロジェクト経験に基づき、大型部品製造に使用される一般的な材料と、それらに関連する課題を簡単に説明します。

| 素材 | キー・プロパティ | マシニング・チャレンジ |

|---|---|---|

| チタン(Ti-6Al-4V) | 高強度対重量、熱伝導性が悪い | 工具への激しい熱の蓄積、急速な摩耗 |

| ステンレススチール(316L/17-4) | 高耐食性、加工硬化 | 材料は切るほど硬くなる |

| インコネル718 | 優れた高温強度 | 工具の摩耗が激しく、低速回転が必要 |

| アルミニウム(7075/6061) | 軽量、良好な加工性 | 歪み、熱膨張の問題が発生しやすい |

大判でタフな合金を飼いならす

チタンや超合金のような難しい材料の加工は、どのような規模でも困難ですが、大型部品の場合、問題はさらに大きくなります。長時間の連続切削は莫大な熱を発生し、これらの材料は熱伝導率が低いため、その熱は切削工具に集中し、工具がすぐに破損する原因となります。ここでの戦略は、効果的な熱管理を中心に展開される。

熱管理がすべて

例えば、大型のチタン鍛造の場合、標準的なフラッドクーラントに頼ることはできません。私たちは高圧クーラントシステムを使用し、切削ゾーンに直接液体を噴射することで、工具やワークピースにダメージを与える前に熱を消します。工具の選択も重要です。窒化アルミニウム・チタン(AlTiN)のような特殊なコーティングを施したチップを使用し、熱障壁を形成します。送り速度を一定に保ちながら主軸回転速度を遅くすることで、発熱を抑え、安定した予測可能な加工を可能にします。より遅いプロセスですが、工具の寿命と部品の品質を保証する唯一の方法です。

加工硬化材料の戦略

ステンレス鋼やインコネルのような合金は、加工するほど硬くなるという厄介な性質を持っています。これは加工硬化として知られている。切削工具が材料をきれいに剪断する代わりに表面と擦れ合うと、触れた場所が硬化し、次の加工がさらに難しくなります。これは、びびり、表面仕上げの不良、工具の破損につながります。

居住禁止」ルール

これらの素材の黄金律は、工具を常に作動させ、前進させ続けることである。私たちは、一箇所に留まらないようにツールパスをプログラムします。積極的な送り速度を使用して、硬化した層の下にとどまり、下の柔らかい材料に切り込みます。トロコイド加工のように、工具が直線ではなく円形に連続して切削する技術は、驚くほど効果的です。この手法では、工具の噛み合い角度を制限することで切削力を管理し、工具が各ループを完了する際に「冷却」期間を設けることで、工具の寿命を大幅に延ばすことができる。PTSMAKEでは、このような先進的なツールパスを採用することで、大型ステンレス鋼部品の工具消費量を顕著に削減できることが実証されています。

大型部品の材料選択は、最終用途の特性をはるかに超え、製造プロセス全体に直接影響します。重量、内部応力、熱伝導性といった固有の課題は、特殊なソリューションを必要とします。チタンやインコネルのような強靭な合金の場合、熱管理と加工硬化の防止に焦点を当てた効果的な戦略は譲れません。高圧クーラント、特殊な工具コーティング、高度なツールパスを使用することで、これらの材料のハードルを乗り越え、最も要求の厳しい仕様を満たす大型で精密な部品を製造することができます。

大型部品に要求される精度と公差。

巨大な部品の髪の毛一本よりも小さなズレが、いかに致命的なシステム障害を引き起こすかを考えたことがあるだろうか?正しい結果を出さなければならないというプレッシャーは計り知れない。

大型部品で厳しい公差を達成することは、機能性、安全性、統合性にとって不可欠です。大型部品のCNC加工では、精度を確保することで、部品が完璧にフィットし、操作上のストレスに耐え、信頼性の高い性能を発揮します。

大型部品の場合、精度は単なる品質指標ではなく、性能と安全性の基本要件です。わずかな誤差がドミノ効果をもたらし、アセンブリ全体のミスアライメント、早期摩耗、完全な故障を引き起こす可能性があります。このことは、最も大きなリスクを伴う産業において特に当てはまります。

譲れない精度の必要性

防衛分野では、潜水艦の船体や航空宇宙のフレームに使われる部品は、厳密な仕様を満たさなければならない。たとえ数ミクロンのズレでも、極度の圧力やGフォースの下では、構造的完全性を損なう可能性があります。同様に、石油・ガス産業では、掘削装置やパイプラインの部品は、莫大な圧力と過酷な環境下で使用されます。公差誤差のためにフランジが完全にシールされないと、悲惨な漏れにつながる可能性があります。PTSMAKEは、このような用途では、「十分近い」という選択肢は決してないことを理解しています。最終製品の機能性と安全性は、加工プロセスで達成される精度によって決まります。

精度を保証するコア・メソッド

大きなワークピースでこのような高精度を達成することは、技術、戦略、専門知識の組み合わせを必要とする複雑な挑戦です。より小さな部品のために工程を拡大すればいいという単純なものではない。

インクリメンタル処理

フィーチャー全体を一度に加工するのではなく、インクリメンタル・アプローチを使用することがよくあります。これは、パーツの一部を加工し、その精度を測定・検証するために停止し、次のセクションに進むというものです。この方法は、ワークピースを歪ませ、公差を台無しにする可能性のある熱の蓄積や材料内の内部応力の管理に役立ちます。これは、どのような加工でも安定した予測可能な結果を保証する方法論的なプロセスである。 大型部品CNC加工 プロジェクトに参加している。

先進計測システム

大きな部品の寸法を確認するには、特殊な装置が必要です。従来のノギスやマイクロメーターでは不十分なことがよくあります。私たちが頼りにしているのは 計測3 私たちの仕事が最も厳しい仕様に適合することを保証するためのツール。

| 計測システム | 大型部品に最適な使用例 | 主な利点 |

|---|---|---|

| 三次元測定機(CMM) | 複雑な内部形状の検証や最終部品の検査。 | 極めて高い精度と再現性。 |

| レーザートラッカー | 工作機械自体でのインプロセス測定。 | 可搬性と非常に大きな体積を測定する能力。 |

| 構造化光スキャナー | CADと比較するために、完全な表面形状をキャプチャします。 | スピードと包括的なデータ収集。 |

これらのシステムは、私たちがリアルタイムで調整を行い、最終的な部品に欠陥がないことを確認するために必要なデータを提供する。

核となる手法だけでなく、大物加工で精度を極めるには、物理的・環境的な大きな課題を克服する必要があります。長さ数メートルの部品は、小さな部品とは機械ベッド上での挙動が大きく異なります。機械、材料、環境の相互作用は、より顕著になります。

スケールの物理的現実に挑む

私たちが一貫して管理している最大のハードルの2つは、熱膨張と材料の安定性です。これらの要因は、適切に管理されなければ、部品の精度を静かに損なう可能性があります。

サーマル・ダイナミクスの管理

切削加工によって発生する熱は、ワークピースや機械そのものを膨張させます。大きな部品では、この膨張は相当なものとなり、フィーチャーを簡単に公差から押し出すことになります。私たちの過去のプロジェクトでは、多面的なアプローチが最も効果的であることがわかりました。これには、高圧クーラントを使用して切削源の熱を放散させること、空調管理された環境で加工すること、加工サイクルに「クールダウン」時間をプログラムしてパーツを正常化させることなどが含まれます。

材料の安定性と固定方法の確保

大きな部品は、その重さによってたわんだり変形したりすることがあります。適切なサポートは非常に重要です。カスタム治具ソリューションの設計は、多くの場合、大規模プロジェクトの最初のステップです。固定具は、新たな応力を発生させることなく、部品をしっかりと保持しなければなりません。

| チャレンジ | PTSMAKEの緩和戦略 | 期待される成果 |

|---|---|---|

| 部品のたわみ | カスタムサポート治具、加工前のFEAシミュレーション。 | プロセス全体を通じて幾何学的安定性を維持。 |

| 工具の摩耗と振動 | 特殊な切削工具を使用し、切削速度/送りを最適化する。 | 一貫した表面仕上げと寸法精度。 |

| 内部材料応力 | 最終加工前の応力緩和熱処理。 | アンクランプ後の部品の反りを防ぐ。 |

不可欠な人的要素

高度なテクノロジーも重要ですが、すべてを統合するのはマシニストの技術です。経験豊富なマシニストは、機械に耳を傾け、工具摩耗の微妙な兆候を読み取り、その場で微調整を行う方法を理解しています。彼らは、特定の材料がどのような挙動を示すかを予測し、それに応じて加工戦略を適応させることができます。加工 大型部品CNC加工この実践的な専門知識はかけがえのないものです。高度な技術と私たちのチームの深い経験の組み合わせが、最も要求の厳しい公差要件を自信を持って提供することを可能にしているのです。

要約すると、大型部品の厳しい公差を達成することは、重要な産業において安全性と機能性を確保するための基本的な要件である。成功するかどうかは、漸進的な加工と高度な測定システムの使用を含む戦略的アプローチにかかっています。さらに、熱膨張や材料の変形といった物理的な課題を克服するには、入念な計画と強固な戦略が必要です。最終的には、熟練した機械工の専門知識こそが、技術とテクニックを融合させ、大規模なプロジェクトひとつひとつに必要な精度を提供するのです。

熱管理と冷却戦略

巨大なワークピースが熱でゆがみ、精密なプロジェクトが高価なスクラップになってしまったことはありませんか?CNC加工の大部分で熱管理が見落とされると、それは悔しい現実となる。

効果的な熱管理には、大型部品のCNC加工中の発熱と放熱の制御が含まれます。高度なクーラント、戦略的なツールパス、制御された加工サイクルなどの戦略により、熱歪みを防止し、寸法精度を維持することで、最終的な部品が厳しい仕様に適合するようにします。

見えない敵:大型機械加工における熱

大型部品のCNC加工では、熱は単なる副産物ではなく、主要な障害となります。加工の規模が大きければ大きいほど、問題は増幅されます。加工時間の長さ、工具の接触面積の広さ、切込みの深さはすべて、ワークピースに大量の熱エネルギーを送り込むことにつながります。比較的素早く熱を放散できる小さな部品とは異なり、大きな金属の塊はヒートシンクのように機能し、熱エネルギーをコアの奥深くに閉じ込めてしまいます。この閉じ込められた熱が、本当のトラブルの始まりだ。熱は均等に分散されず、温度勾配を生み出し、プロジェクト全体を危険にさらす可能性がある。

素材そのものが大きな役割を果たします。PTSMAKEのプロジェクトでは、熱伝導が良いが大きく膨張するアルミニウムや、熱伝導が悪く刃先に強い熱が集中するチタンのような材料を扱うことが多い。この集中は、工具の摩耗、加工硬化、表面仕上げ不良につながる可能性がある。しかし、最も大きな脅威は熱歪みである。部品の異なる部分が異なる速度で加熱・冷却されると、材料は不均一に膨張・収縮する。この動きは、たとえ微細なものであっても、完璧に加工された部品にゆがみや反り、ねじれを生じさせ、重要な寸法を公差から狂わせてしまう。機械上では完璧な精度を誇っていた部品も、室温まで冷めると使えなくなることがある。そのため、材料の 熱膨張係数4 は最初のカットを行う前に譲れない。

制御不能な熱の影響を理解する

不適切な熱管理がもたらす結果は、単純な反りにとどまらない。不均一な温度勾配は、材料に内部応力を発生させます。これらの応力は、機械加工が完了した後も部品内に長く留まる可能性があり、使用荷重下での早期破損やマイクロクラックにつながる可能性があります。航空宇宙産業や自動車産業の重要な部品にとって、これは容認できないリスクです。部品を正しい寸法に加工するだけでは不十分で、構造的な完全性を確保しなければなりません。以下は、機械加工中の熱に対するさまざまな材料の反応を簡略化した表です。

| 素材 | 熱伝導率 (W/m-K) | 熱膨張率 (μm/m-°C) | 加工熱のリスク |

|---|---|---|---|

| アルミニウム(6061) | ~167 | ~23.6 | 高い |

| ステンレススチール(304) | ~16.2 | ~17.2 | 非常に高い |

| チタン(Ti-6Al-4V) | ~6.7 | ~8.6 | エクストリーム |

| インバー | ~10 | ~1.2 | 低い |

この表は、冷却に対する画一的なアプローチがうまくいかない理由を説明するのに役立ちます。各素材は、その固有の特性を打ち消し、成功に導くために、それぞれに合った熱管理計画を必要とします。

プロアクティブ・クーリングクーラントを噴霧するだけではない

効果的な熱管理は、受動的ではなく能動的なプロセスです。多くの小型機械で見られる標準的なフラッドクーラントシステムは、大型部品のCNC加工には不十分なことがよくあります。ワークの体積と切削深さが大きいため、切削工具と材料の界面という最も重要な部分にクーラントが届かないことがあります。これを解決するために、私たちはより高度なシステムに頼っています。高圧スピンドル貫通クーラントは、最も効果的なツールの一つです。この方法は、集中した高速のクーラントジェットを工具を通して直接刃先に送り、切りくずを吹き飛ばし、熱を発生源で放散させます。これにより、切屑が再切削されてさらに熱が発生するのを防ぎ、切削ゾーンを安定した温度に保ちます。

クーラントの種類は、供給方法と同様に重要です。PTSMAKEでは、お客様と緊密に連携し、材料と加工に合った適切な液剤(合成、半合成、油性)を選択します。良いクーラントは単に冷却するだけではありません。工具を潤滑し、摩擦を減らし、より良い仕上げ面を作るのに役立ちます。クーラントは、後付けではなく、加工プロセスに不可欠な要素なのです。

暑さに打ち勝つスマートな加工戦略

ハードウェアだけでなく、私たちのプログラミングと加工戦略は、熱歪みに対する私たちの第一の防御線です。スタート "を押して立ち去ることはできません。

インクリメンタル加工

特にデリケートなパーツの場合、私たちはインクリメンタルまたは「段階的」加工アプローチを使用します。ある部分を加工して完成させるのではなく、ある部分を加工した後、別の部分に移動し、最初の部分を冷却して安定させるのです。加工ゾーンを回転させることで、一つのエリアに熱が集中するのを防ぎます。この方法は、より複雑なプログラミングを必要としますが、大型、薄肉、または複雑な部品の寸法安定性を維持するために非常に貴重です。

時限冷却期間

顧客との過去のプロジェクトでは、計画的な一時停止をGコードに直接プログラムすることで成功を収めた例もある。長時間の切断や激しい切断作業の後、機械はあらかじめ決められた時間だけ一時停止します。これにより、ワーク全体の温度が正常化し、急激な温度勾配による内部応力が軽減される。この単純だが効果的な技術により、特に公差が極めて厳しい部品をスクラップ箱から数え切れないほど救い出してきた。

| 冷却戦略 | 主要メカニズム | こんな方に最適 | 主なメリット |

|---|---|---|---|

| フラッドクーラント | 対流/蒸発 | 一般機械加工 | 費用対効果に優れ、切り屑の除去も良好 |

| 高圧クーラント | 強制対流 | ディープポケット、ドリリング | 優れた切り屑排出、ターゲット冷却 |

| 時限ポーズ | 伝導/放射 | 大型部品、厳しい公差 | 累積熱の蓄積を防ぐ |

| インクリメンタル加工 | 熱定位制御 | 薄肉または複雑な部品 | 部品全体の歪みを最小化 |

大きな部品のCNC加工で熱を見過ごすと、コストのかかる熱歪みや寸法の不正確につながります。この問題は、長時間の切削と巨大なワークピースに起因しています。高圧クーラント、タイミングを合わせた一時停止、漸増加工などのスマートな冷却戦略を使用することで、熱を効果的に制御します。この積極的な熱管理は、部品の完全性を維持し、PTSMAKEの顧客が要求する厳しい仕様を満たすために極めて重要です。

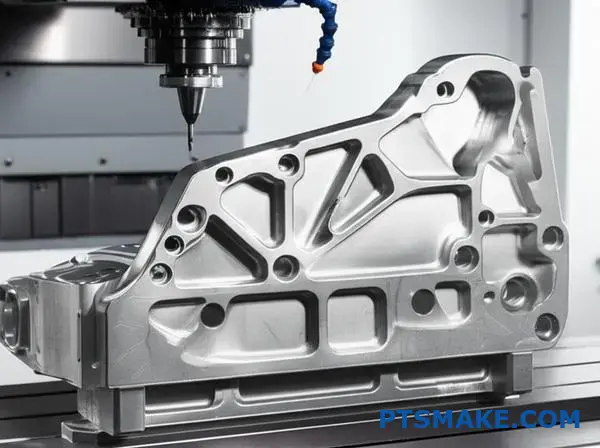

多軸加工と高度な製造技術?

大型で複雑なコンポーネントを設計する際、標準的な3軸加工機の限界に制約を感じたことはありませんか?このような場合、コストのかかる再設計や妥協を余儀なくされ、プロジェクトの遅延や予算の膨張を招くことがよくあります。

多軸加工や輪郭ボーリングのような高度な技術は、工具や工作物を同時に4つ以上の軸で動かすことで、複雑で大きなパーツの作成を可能にします。このアプローチにより、手作業による再位置決めが減り、精度が向上し、標準的な機械では不可能な形状の加工が可能になります。

多軸加工の自由度

について話すとき 大型部品CNC加工標準的なX軸、Y軸、Z軸を超えることで、可能性の世界が広がります。これが多軸加工の出番です。単に動きを増やすだけでなく、複雑なパーツへのアプローチ方法を根本的に変えるのです。

3軸から5軸へ:能力の進化

標準的な3軸加工機は、3つの直線軸に沿って切削工具を動かします。単純な部品加工には適しているが、アンダーカットや複雑な曲面加工には不向きである。異なる面を加工するには、パーツを手動でアンクランプ、回転、再クランプする必要があります。セットアップのたびにエラーのリスクが発生し、大型で高価値の部品では悲惨なことになりかねません。

4軸加工では、回転軸(A軸)が追加され、加工中にワークを回転させることができます。これは、円筒形パーツや中心軸を中心とした形状の加工に最適です。

5軸加工は、複雑さの頂点です。2つ目の回転軸(B軸またはC軸)が追加され、実質的にあらゆる角度から工具を加工物に接近させることができる。主に2つのタイプがある:

- 3+2マシニング(インデックス5軸): この機械は、パーツを特定の角度に配向させた後、3軸加工を行います。複数の面にフィーチャーがあるパーツの段取りを減らすのに最適です。

- 連続5軸加工: 5つの軸が同時に動くため、滑らかで複雑な輪郭や有機的な形状を作り出すことができる。マシンの 運動学5 そのためには、完璧に調整されていなければならない。

PTSMAKEでの経験では、大型の航空宇宙部品を3軸から5軸プロセスに移行すると、段取り替えが不要になるだけで、総加工時間を最大40%短縮できる。

加工軸の比較

| 軸構成 | 主な利点 | 一般的なアプリケーション | 複雑さレベル |

|---|---|---|---|

| 3軸 | シンプルさ、コストパフォーマンス | 平らな部品、単純な穴、基本的なプロファイル | 低い |

| 4軸 | 円筒形状の加工 | カム、シャフト、プロペラ | ミディアム |

| 5軸 | 複雑な形状、少ないセットアップ | インペラ、タービンブレード、医療用インプラント | 高い |

この多軸能力があるからこそ、部品の構造的完全性を損なうことなく、航空宇宙フレーム用のモノリシック設計や自動車産業用の複雑な金型に取り組むことができるのです。

ユニークな課題に対応する専門技術

軸を追加するだけでなく、大きくて重い部品を製造するには、特定の幾何学的課題に対処する高度に特殊な製造技術が必要になることが多い。最も重要なのは、輪郭ボーリングと深穴加工の2つです。これらは、標準的な加工を単にスケールアップしたものではなく、特殊な工具と専門知識を必要とする別個のプロセスです。

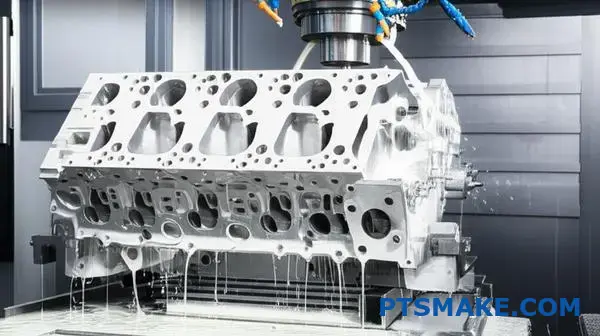

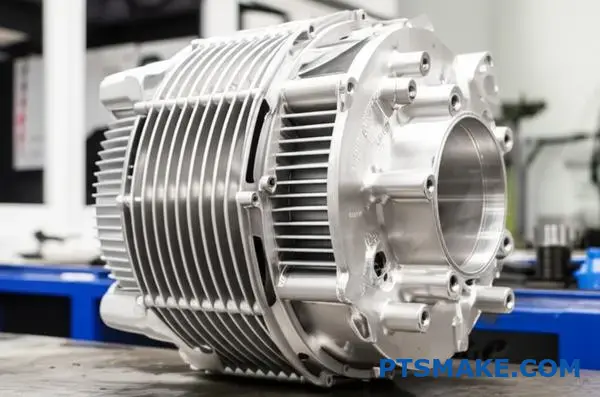

輪郭ボーリングで内部形状をマスターする

巨大なバルブボディの奥深くに、規格外の大きな内径や複雑なテーパーボアを加工する必要があることを想像してみてください。標準的なボーリングバーでは対応できません。コンターボーリングは、複雑な内部形状を作成するためにプログラムされた経路をたどることができる特殊な、しばしば作動する工具を使用します。これは次のような場合に重要です:

- バルブボディ 正確な着座面と流路を作る。

- エンジンブロック シリンダーボアを独自の形状に加工し、性能を引き出す。

- 油圧マニホールド 複雑な社内チャネルを完璧に満たすようにする。

この技術により、複数の工具や作業の必要性がなくなり、高精度で滑らかな連続した内面が保証される。これは、高度な製造が従来の方法では不可能な問題を解決する方法の完璧な例である。

深孔掘削で新たな深さに到達する

深さと直径の比が10:1を超える穴あけは、深穴加工とみなされる。ランディングギア部品や長い油圧シリンダーのような大型部品の場合、この比率はもっと高くなります。主な課題は、切屑排出と刃先へのクーラント供給である。このどちらかがうまくいかないと、工具の破損や部品の廃棄を引き起こす可能性があります。 大型部品CNC加工.

専門的な方法が用いられる:

- 銃のドリル 内部にクーラントチャンネルを持つ1枚刃ドリルを使用し、V字溝を通して切りくずを流す。

- BTAドリル(ボーリング・トレパニング協会): クーラントは工具の外側に送られ、切り屑は工具の中心から排出される。より速く、より大きな直径に効果的です。

PTSMAKEでは、適切な深穴加工方法を選択することが、プロジェクトの成功と失敗の分かれ目になることを発見しました。

| テクニック | 深さ対直径比 | 主な特徴 | 最適 |

|---|---|---|---|

| 標準ドリリング | < 10:1 | 汎用、シンプル | ほとんどの部品に標準穴 |

| ガンドリル | 最大400:1 | 高圧内部クーラント | 小~中径の深穴 |

| コンターボーリング | 該当なし | 複雑な内部プロファイルの作成 | 非標準ボア、バルブシート |

これらの高度な技術は、単に部品を作るためだけのものではなく、以前は製造不可能と考えられていた、より優れた、より統合された設計を可能にするものなのだ。

多軸加工と高度な技術は、標準的なCNCマシンの制約を克服するために不可欠です。3軸の制約を超えることで、複雑な形状の大型パーツをより少ないセットアップで製作することができ、精度と効率が向上します。輪郭ボーリングや深穴加工のような特殊な方法は、これらの能力をさらに拡大し、複雑な内部形状や極端な深さ対直径比の作成を可能にします。これらの技術は、航空宇宙やエネルギーなどの産業において、近代的な製造の限界を押し広げるために不可欠です。

大型CNC部品の品質保証と検査?

発見が遅すぎた小さなミスのために、巨大で高価な部品が検査で不合格になったことはないだろうか。部品が大きければ大きいほど、ひとつのミスから生じる金銭的・時間的リスクは大きくなる。

大型CNC部品の効果的な品質保証は、多段階のプロセスです。これは、製造中の工程内検査、CMMのような高度なツールを使用した最終的な寸法検証、および非破壊検査を組み合わせたものです。この包括的なアプローチにより、すべての機能が仕様を満たしていることが保証され、部品の完全性と性能が保証されます。

大部分を占めるCNC機械加工における品質は、最終段階ではなく、製造の各段階に織り込まれた継続的なプロセスです。何トンものコンポーネントにたった一つの欠陥があっても、致命的な故障につながる可能性があるため、強固なQAフレームワークは譲れない。それは、原材料から完成品に至るまで、信頼と確実性を構築することなのです。PTSMAKEでは、リスクを軽減し、絶対的な適合性を確保するために、3つの柱を中心に品質保証を構成しています。

ラージパートQAの3つの柱

品質戦略の成功は、潜在的な問題を可能な限り早期に発見することにかかっている。機械加工に何百時間もかかった部品を最後まで待って検査するのは、大失敗のもとです。だからこそ、私たちは工程を細分化するのです。

工程内検査:エラーの早期発見

工程内検査は、私たちの第一の防御線です。私たちは、加工サイクルの最後だけでなく、加工サイクル中の重要なポイントでチェックを行います。大型のワークピースの場合、パーツを再配置したり、別の機械に移動したりする前に、主要な特徴を検証することを意味します。例えば、大規模なフライス加工の後、ポータブルCMMアームを使用して、重要な穴径と平面のアライメントをチェックすることがあります。このような積極的なアプローチにより、小さな誤差が、修正不可能な大きな誤差に発展するのを防ぐことができます。セットアップが正確であること、工具の摩耗が限度内であること、機械が期待通りに動作していることを確認します。工程の途中でエラーを修正することは、完成間近の高価値の部品を廃棄するよりもはるかに安上がりです。

最終次元の検証真実の瞬間

すべての機械加工が完了すると、部品は最終的な寸法検証を受けます。これは、顧客のCADモデルやエンジニアリング図面との総合的な照合です。大型部品の場合、これは取り扱いと測定に関連する独特の物流上の課題となります。科学は 計測6 が中心です。大型ガントリーCMMを使用して、部品全体の数百点、時には数千点を丹念に測定します。目標は、すべての寸法、公差、幾何学的特徴が指定された範囲内にあることを確認する詳細な検査報告書を作成することです。この報告書が究極の適合証明となります。

非破壊検査(NDT):下を見る

寸法精度は物語の一部に過ぎない。特に高い応力や疲労を受ける部品では、材料の内部完全性も同様に重要です。非破壊検査(NDT)法により、部品を損傷することなく、亀裂、空隙、介在物などの表面下の欠陥を検査することができます。

| 検査タイプ | 目的 | タイミング | 一般的な方法 |

|---|---|---|---|

| インプロセス | エラーの伝播を防ぐ | 加工サイクル中 | ノギス、マイクロメータ、ポータブルCMM |

| 決勝 | 完全なコンプライアンスを確認する | すべての加工が完了した後 | 大型CMM、レーザースキャナー |

| 非破壊検査 | 材料の完全性の確保 | 加工後、仕上げ前 | 超音波、染料浸透剤、磁性粒子 |

これら3つの柱を統合することで、私たちは、部品の内部と外部の両方で品質の全体像を把握できるQAシステムを構築します。

ミクロン単位の精度を維持しながら、巨大なスケールに対応できる高度な技術が要求されます。これらの部品は非常に大きく、重量もあるため、従来の測定技術は実用的でないか、不可能です。当社は長年にわたり、これらの課題を克服し、航空宇宙、自動車、エネルギー分野のお客様が求める検証可能な品質を提供するため、専用機器に多額の投資を行ってきました。

スケールのための高度な検査技術

適切な検査技術の選択は、部品の形状、公差要件、材料によって異なります。大型部品のCNC加工では、2つの技術が業界標準として際立っています:座標測定機(CMM)とレーザースキャナーです。

三次元測定機 (CMM)

CMMは、その驚異的な精度により、寸法検査のゴールドスタンダードとなっています。三次元測定機は、プローブを使用して部品表面の個別のポイントに触れ、その X、Y、Z 座標を記録します。大型コンポーネントの場合、ワーク全体を収容するのに十分な測定ボリュームを持つガントリー型またはブリッジ型の CMM が必要になります。このような機械は、精度を維持するために気候制御された環境と巨大で安定した土台を必要とします。PTSMAKE の大型 CMM は、重要な公差を検証するために必要な高精度データを提供し、品質を最終的に決定します。このプロセスには時間がかかりますが、結果として得られる精度は、内径の同心度、平坦度、真位置などの特徴において比類のないものとなります。

レーザースキャンと3D計測

複雑で自由な形状の表面を持つ部品には、レーザースキャニングが強力な選択肢を提供します。レーザー・スキャナーは、表面に光の線を投射して形状のジオメトリを測定し、数百万ものデータ・ポイントを素早く取得して「点群」を作成します。この点群を元のCADモデルにデジタルで重ね合わせ、色分けされた偏差マップを作成します。このマップは、公差から外れている部分を即座に視覚化するため、金型、タービンブレード、自動車のボディパネルなどの複雑な曲率を検証するための優れたツールとなる。レーザースキャナーはCMMよりも可搬性が高いため、工作機械のベッド上で直接検査できる場合もあります。

| テクノロジー | 精度 | スピード | 最適 |

|---|---|---|---|

| CMM | 非常に高い(ミクロンレベル) | 遅い | 高精度の幾何学的特徴(穴、平面) |

| レーザースキャナー | 高(ほとんどの用途に適している) | より速く | 複雑なサーフェス、リバースエンジニアリング、フルサーフェス解析 |

文書化とトレーサビリティの重要な役割

検査工程は、測定を終えて終わりではありません。データは、部品の完全な履歴を提供する明確で包括的な文書にまとめられなければなりません。品質報告書のない高品質の部品は、不完全な納品となります。当社の文書化パッケージには、通常以下のものが含まれます:

- 材料認証: 原料サプライヤーまでのトレーサビリティ。

- 完全な寸法検査報告書: 公称値および公差に照らして測定された全特徴の詳細リスト。

- NDTレポート 実施された非破壊検査の証明書。

- 適合証明書(CoC): その部品がすべての顧客要件を満たしていることを、当社が正式に宣言すること。

この文書は、規制産業や重要な用途に不可欠な完全な信頼性とトレーサビリティをお客様に提供します。これは、私たちがお約束する品質への具体的なコミットメントです。

結局のところ、大型部品CNC加工における品質保証とは、リスクを軽減することである。工程内チェックと最終検証、NDTを組み合わせた多段階アプローチが重要です。大型CMMやレーザースキャナーのような先進技術を活用することで、サイズや規模がもたらす特有の課題を克服することができます。しかし、このプロセスは、徹底した文書化によって初めて完成します。この文書化によって、当社のパートナーは、トレーサビリティと適合性の証明を得ることができます。この包括的な戦略により、私たちが製造する巨大な部品はすべて、信頼できる精度を備えているのです。

特大機械加工部品の物流と取り扱い。

完璧に加工された大型部品が、配送の最終段階で破損するのを見たことがあるだろうか。このラストワンマイルは、何週間にも及ぶ綿密な作業を簡単に台無しにし、製造の成功をコストのかかる失敗に変えてしまう。

特大の機械加工部品の取り扱いを成功させるには、包括的なロジスティクス戦略が必要です。これには、特殊な輸送、特注の固定具、クレーンなどの機器による調整された吊り上げなどが含まれます。部品が安全に、時間通りに、損傷なく到着し、その精度と価値を保つためには、綿密な計画が不可欠です。

青写真移籍前のプランニングとリスク評価

CNC加工のロジスティクスにおける最大の間違いは、ロジスティクスを後回しにすることです。PTSMAKEでは、プロジェクトを見積もりした瞬間から、ロジスティクス計画が始まります。納品を成功させるには運ではなく、問題が発生する前にそれを予測する詳細な青写真が必要なのです。これは単にトラックを予約するだけではありません。当社施設から最終目的地までのコンポーネントの行程を徹底的に分析します。これには、低い橋や狭い道路、重量制限区域などの潜在的な障害を特定するためのルートマッピングも含まれます。

また、両端での積み下ろし能力も評価します。天井クレーンの能力はあるか?お客様の敷地には、大型トラックと部品を受け取るのに必要な設備が十分に入ることができますか?これらの質問に早期に答えることで、コストのかかる遅延や危険な状況を防ぐことができます。詳細なハンドリング・ドキュメントの作成は、当社の標準的なやり方です。この文書には、機械からの最初のリフトから最終的な配置まで、すべてのステップの概要が記載されており、関係者全員がその固有の部品に関する特定の要件と安全プロトコルを理解していることを確認します。

特殊機器仕事に適した道具

数トンの精密機械加工された部品を移動させることは、標準的なフォークリフトの仕事ではありません。部品の重量、寸法、形状に基づいて慎重に選択された、一連の特殊な設備が必要です。

リフティングとムービング・ソリューション

主なツールは、頑丈なクレーンと大容量のフォークリフトです。施設内での移動には、極めて正確にコンポーネントを安全に吊り上げ、位置決めできる天井ガントリークレーンを頼りにしています。輸送の場合は、出荷場所と受け取り場所の両方で移動式クレーン・サービスと調整する必要があります。私たちが常に実施する重要な安全要素は、リフティング機器の容量を部品の重量より大幅に大きくすることで、通常は少なくとも25%を確保し、強固な安全マージンを提供します。

カスタム什器および梱包

標準的なパレットや木箱では、特大の不規則な形状の部品にはまったく対応できません。それぞれの大型部品には、カスタム設計のソリューションが必要です。当社では、部品のCADモデルから直接、特注の木製または溶接鋼製クレードルや固定具を製作します。これらのサポートは、部品の重量を均等に分散し、繊細な表面を保護し、輸送中の動きや振動から部品を保護するように設計されています。適切な使用方法 ダンネージ7 また、パーツのクッションと衝撃を吸収することも重要である。

以下は、私たちがロジスティクス・プランニングの出発点として使用している簡易チェックリストである:

| 計画段階 | 主な検討事項 | 主な責任 |

|---|---|---|

| 初回評価 | 最終重量と重心を確認する。 | エンジニアリング&QA |

| ルート調査 | 輸送ルートの障害物を特定し、取り除く。 | ロジスティクス・パートナー |

| パッケージデザイン | カスタムクレードルとクレーティングソリューションのエンジニア。 | パッケージング・チーム |

| 機器のスケジューリング | 予備のクレーン、トラック、人員。 | プロジェクトマネージャー |

| ドキュメンテーション | 取扱説明書と出荷書類を作成する。 | 管理部門 |

実行:輸送と保管のベストプラクティス

堅実な計画と適切な設備があれば、焦点は完璧な実行に移る。部品の移動、輸送、保管の実際のプロセスでは、細部にまで注意を払うことが致命的な故障を防ぐことになる。それは、専門知識と絶え間ないコミュニケーションに依存する協調的な努力である。

輸送段階の動き

大きな機械加工部品の積み込みは、認定を受けたリガーによって管理される、ゆっくりと慎重なプロセスです。彼らは、ストレスや損傷を避けるために、リフティングストラップが指定された、構造的に健全なポイントに配置されていることを確認します。輸送車両に積み込まれた特注クレートは、頑丈なチェーンとバインダーを使ってしっかりと固定され、ずれを防ぎます。PTSMAKEの過去のプロジェクトでは、エアライドサスペンション付きのトラックを使用することで、部品にかかるGフォースを大幅に軽減し、よりスムーズな輸送を実現できることがわかりました。輸送中、私たちはしばしば衝撃センサーと傾斜センサーを備えたGPS追跡を利用します。この技術はリアルタイムでデータを提供するため、部品の状態をモニターすることができ、お客様に安心感を与えることができます。

安全な保管と環境管理

すべての部品がトラックから組立ラインに直接運ばれるわけではない。保管が必要な場合は、同じレベルの注意を払って取り扱われなければならない。特大の部品は、単に搬入口に置いておくわけにはいきません。湿度、温度変化、腐食や反りにつながる汚染物質から保護するため、私たちは、部品が空調管理された環境で保管されることを保証します。コンポーネントは特注のクレードルに入れたまま、床から高くし、保護シートで覆います。こうすることで、コンポーネントの完全性が保たれ、顧客が設置の準備を整えたときに完璧な状態であることが保証されます。

標準的なハンドリングと専門的なハンドリングを比較すると、ケアの違いが浮き彫りになる:

| 特徴 | 標準貨物輸送 | 特殊な大型部品の取り扱い |

|---|---|---|

| サポート | 一般的なパレットまたは箱詰め | 特注クレードル |

| 設備 | 標準フォークリフト、パレットジャッキ | 天井クレーン、エアライドトラック |

| 確保 | ラップ、ストラップ | ヘビーデューティーチェーン、カスタムブレーシング |

| モニタリング | 基本追跡番号 | ショック/チルトセンサー付きGPS |

| 環境 | 屋外または一般倉庫 | 気候管理された倉庫 |

この特化したアプローチは、高価値の大型部品CNC加工には譲れない。目標は、ロジスティクス・プロセスを、その前に行われる精密製造のシームレスで目に見えない延長にすることです。

大型機械加工部品のロジスティクスは、後付けではなく、製造プロセスの重要な段階です。ルート調査から特注治具の設計まで、綿密な事前計画が必要です。クレーンやエアライドトラックのような特殊機器の活用は、安全な取り扱いのために不可欠です。梱包、輸送、保管のベストプラクティスを実施することで、部品に組み込まれた精度と価値を最終目的地に到着するまで確実に保護し、コストのかかる損傷や遅延を防ぎます。

大型部品CNC加工のコスト要因と経済的影響。

大型の機械加工部品の見積書を見て、最終的な価格を決定するものは何だろうと考えたことはありませんか?数字を見ると、全体的な経済的実現可能性に疑問が残り、大変なことに思えることがよくあります。

大型部品CNC加工のコストは、主に原材料、機械加工時間、熟練労働者、ロジスティクスの4つの主要分野によって左右されます。しかし、規模の経済、工程の最適化、自動化を活用することは、これらの費用を軽減し、プロジェクトの収益性を高める強力な戦略です。

大型部品CNC加工のコスト構造を理解することは、予算を最適化するための第一歩です。小型部品とは異なり、あらゆる要素が拡大されます。単に材料が増えるだけでなく、操作の複雑さの規模が全く異なるのです。PTSMAKEでは、これらのコストを分解し、パートナーに完全な透明性を提供することで、驚きがないようにしています。

材料費:重い土台

大型部品に必要な材料の量は、最も明白なコスト要因である。航空宇宙グレードのアルミニウムやステンレス鋼の大きなビレットは、1つのチップを切断する前に、かなりの先行投資を意味します。さらに、原材料の重量と最終部品の重量の比率である「購入対飛行比」が重要です。非効率的な加工戦略は、高価なビレットの大部分を低価値のスクラップにしてしまい、収益に直接影響します。

マシン・タイム:サイズのプレミアム

大きな部品には大きな機械が必要であり、これらの機械には高い時間給が伴う。数トンのワークに対応できる5軸ガントリーミルは、巨額の設備投資となる。その投資コストは、多大な電力消費とメンテナンスの必要性と共に、以下のプロセスを通じて稼働率に織り込まれる。 償却8 寿命が延びる。さらに、セットアップとプログラミングの時間も大幅に長くなる。巨大なワークピースの固定、アライメント、キャリブレーションには数時間かかることがあり、そのすべてが請求可能な機械時間となる。

労働と専門知識人的要因

大型CNCマシンの操作は、素人ができる仕事ではありません。複雑なセットアップを管理し、長い加工サイクルを監視し、高価値部品の潜在的な問題をトラブルシューティングできる、高度な技術と経験を持った機械工が必要です。多くの場合、これらの部品のセットアップとハンドリングには、一人のオペレーターだけでなく、チームが必要となり、人件費がかさむ。ワーク全体をスクラップにしてしまうような高価なミスを防ぐには、彼らの専門知識が不可欠です。

ロジスティクスとオーバーヘッド隠れた乗数

大型のワークを工場内で移動させるだけでも、天井クレーンや大型フォークリフトのような特殊な設備が必要になる。部品が完成したら、輸送も大きな検討事項である。多くの場合、特注の箱詰め、貨物輸送、特殊なロジスティクスが必要となり、これらすべてが最終的なコストに上乗せされる。

単純に比較すれば、コストが指数関数的に上昇していることがわかる:

| コスト係数 | 標準部品(例:6インチ×6インチ) | 大型部品(例:6インチ×6インチ) |

|---|---|---|

| 材料費 | 管理可能 | 多額の投資 |

| 機械レート | スタンダード | プレミアム |

| セットアップ時間 | 議事録 | 時間、フルシフトの可能性あり |

| ニーズへの対応 | マニュアル / カート | 天井クレーン/フォークリフト |

| 発送方法 | 標準小包 | 貨物/特注クレート |

コストドライバーは威圧的に見えるかもしれないが、乗り越えられないものではない。重要なのは、単にコストを受け入れることから、戦略的に管理することにシフトすることだ。PTSMAKEのような経験豊富なメーカーとのパートナーシップは、経済的に大きなメリットをもたらします。私たちは、単に部品を加工するだけでなく、最初から最後まで費用対効果の高い生産工程をエンジニアリングすることに重点を置いています。この全体的な視点こそが、高コストの部品を御社の収益性の高い資産に変えるのです。

スケールメリットを引き出す

単位当たりのコストを削減する最も効果的な方法のひとつは、生産量である。プログラミングとセットアップにかかる多額の初期費用は、1個の部品を生産する場合でも、100個の部品を生産する場合でも固定される。これらの固定費をより大きな生産量に分散することで、個々の部品に帰属するコストは劇的に減少します。PTSMAKEの過去のプロジェクトでは、プロトタイプ生産から少量生産に移行する際、純粋に規模の経済を活用することで、ユニットあたりのコストがかなりの割合で低下するのを目の当たりにしてきました。さらに、生産量が多ければ、原材料の大量購入が可能になり、多くの場合、割引価格で購入することができます。

プロセスの最適化と自動化の力

技術的な専門知識が真に収益に影響するのはここなのだ。

スマート・オートメーション

自動化は、小さな部品のためだけではない。最新の大型機械は、パレットチェンジャーやロボットシステムを装備することができ、長時間「消灯」、つまり無人で稼動させることができる。これにより、部品あたりの人件費を大幅に削減し、高価値の機械資産を最大限に活用することができる。

高度なCAM戦略

CAMソフトウェア内でツールパスを最適化することは非常に重要なステップです。当社のエンジニアは、サイクルタイムを短縮し、工具寿命を延ばし、仕上げ面粗さを向上させるために、高能率フライス加工(HEM)のような戦略に重点を置いています。最適化されたプログラムは、加工サイクルを数時間短縮し、直接的かつ大幅なコスト削減につながります。

より広範な経済効果

効率的な大型部品CNC加工の利点は、部品そのものにとどまりません。

市場投入までの時間を短縮

複数の小さな溶接部品を1つの大きな機械加工部品に統合することで、組立工程全体とそれに伴う労力、検査、リードタイムを省くことができます。この簡素化により、設計から市場投入可能な製品までのターンアラウンドが大幅に短縮され、重要な競争上の優位性が得られます。

大量生産の実現

以前は、大型部品の加工コストが高いために、特定の製品設計は経済的に大量生産が不可能であったかもしれません。戦略的な最適化により、このような大型で複雑な部品の大量生産を実現し、製品ラインと全体的な収益性に新たな可能性を開くことができます。

| 戦略 | 主要コスト削減分野 | 収益性への影響 |

|---|---|---|

| 規模の経済 | セットアップと材料費 | 単位当たりのコストを下げ、大量注文のマージンを増やす。 |

| CAM最適化 | 機械時間と工具の摩耗 | 運用コストを削減し、機械の能力を向上させます。 |

| スマート・オートメーション | 労働と機械のダウンタイム | 生産性を高め、24時間365日の稼働を可能にします。 |

| 製造可能設計(DFM) | 材料の無駄と加工時間 | 生産が簡素化され、プロジェクト全体のコストを最初から下げることができます。 |

結局のところ、大型部品CNC加工における主要なコスト要因(材料、機械加工時間、労働力、物流)を理解することが基本である。規模の経済、プロセスの最適化、スマートオートメーションなどの戦略を積極的に適用することで、これらの高コストを効果的に管理することができます。これにより、大規模な機械加工が重要な経費から戦略的な能力へと変化し、より迅速なターンアラウンドと生産量の増加が可能になり、企業の収益性と市場での地位が直接向上します。

大型部品に適したCNC加工パートナーを選ぶには?

重要な大型部品のためにサプライヤーを選んだのに、遅延や品質問題に直面し、プロジェクト全体が危険にさらされたことはありませんか?

大型部品のCNC加工に適したパートナーを選ぶには、設備の徹底的な評価、類似規模のプロジェクトでの実績、ISO 9001などの品質認証、透明性の高いコミュニケーション・プロトコルが必要です。これらの要素は、お客様のプロジェクトを最初から最後まで成功させるために非常に重要です。

大型で高価なミッションクリティカルな部品を扱う場合、製造パートナーの選択を誤るわけにはいきません。選定プロセスは、単に見積もりを比較するだけでなく、より厳密である必要があります。大型部品のCNC加工に特有の課題を理解し、自社の延長線上にあるチームを見つけることです。それでは、評価すべき重要な基準について説明しよう。

設備と能力の精査

最も明白な出発点は機械そのものであるが、機械のベッドの大きさだけでなく、もっと深く見る必要がある。

マシンのサイズを超える

大型加工機を所有している店はあるかもしれないが、それはあなたの仕事に必要な仕様を持っているだろうか?大型部品によく使用される高負荷の材料には、仕上げ面精度を犠牲にすることなく、積極的な材料除去速度に対応できる高い主軸出力とトルクを持つ機械が必要です。また、機械の構造的な剛性も最も重要です。加工中のたわみや振動は、大きな面全体で増幅され、精度の低下につながります。さらに、機械の 運動精度9これは、長い移動距離にわたって厳しい公差を維持する能力を根本的に左右するためです。5軸機能は、大きなワークピースの複雑な形状を1回のセットアップで加工し、時間と誤差の可能性の両方を削減するために必要な場合がよくあります。

付帯設備とインフラ

切削工具が止まっても加工は終わりません。パートナーは大型部品をどのように扱うのでしょうか?必要不可欠なサポートインフラを備えた施設を探しましょう。これには以下が含まれます:

- 重量物運搬装置: 大きくて重いワークを安全に積み下ろしするには、十分な能力を備えた天井クレーンやガントリー・システムは譲れません。

- 大規模計測: 部品の精度をどのように検証するのでしょうか?部品の全寸法を検査できる大型の三次元測定機(CMM)、レーザートラッカー、ポータブル測定アームが必要です。

- 施設のレイアウト 製造現場は、原材料の受け入れから最終検査、出荷に至るまで、あらゆる段階でボトルネックを作ることなく、大型部品を収容できるように整理され、十分な広さがなければならない。

経験と実績

パートナーの過去の実績は、将来の成功の最良の指標である。あなたは、あなたがこれから提示しようとしている課題をすでに乗り越えてきたチームを望んでいる。

関連するケーススタディを求める

恐れずに過去の具体的な事例を尋ねてください。大型部品のCNC加工において本当に経験豊富なパートナーであれば、ケーススタディを誇らしげに披露してくれるはずです。以下の点で、あなたのプロジェクトと類似しているものを探してください:

- サイズと重量: 同等の規模の部品を扱ったことがあるのか?

- 素材: アルミニウム、スチール、チタン、エキゾチック合金など、指定された素材について深い経験があるか?

- 複雑さと許容範囲: 同じような複雑な形状を持ち、厳しい公差が要求される部品の例を示すことができるか?

PTSMAKEの経験では、このような過去の成功例を共有することは、信頼構築に役立ち、クライアントに私たちが提供できるという確信を与えます。

単なるサプライヤーと戦略的パートナーを真に分けるのは、ハードウェアや過去の実績だけでなく、パートナー候補の「ソフト」な側面、すなわちプロセス、認証、コミュニケーション・スタイルです。これらの要素は、特に大型部品の複雑さを扱う場合、プロジェクトを円滑に成功させるために不可欠です。

認証と品質管理システム

認証は単なる紙切れではありません。品質、一貫性、継続的改善に対する企業のコミットメントを証明するものです。認証は、製造工程のあらゆる側面を管理する強固なシステムが整っていることを証明するものです。

ISO9001ベースライン

最低でも、パートナー候補はISO9001の認証を受けている必要があります。この国際規格は、その企業が文書化された品質管理システム(QMS)を有していることを保証するものである。これは、見積もりや注文の入力から、材料のトレーサビリティ、工程管理、検査、是正措置に至るまで、すべてのプロセスを定義していることを意味します。これは、同社が単に偶然ではなく、計画的に正しいことを行っていることを保証するものです。

業界固有の認証

あなたのプロジェクトが規制産業向けであれば、関連する認証を探してください。例えば、AS9100は航空宇宙部品に不可欠であり、IATF16949は自動車産業の標準です。これらの認証は、パートナーがその分野に特有の厳しい文書化、トレーサビリティ、品質要件を理解していることを示すものです。パートナーは、貴社と同じコンプライアンスとリスク管理の言葉を話します。

コミュニケーションとプロジェクト・サポートの評価

長くて複雑な大型部品加工プロジェクトでは、明確で一貫したコミュニケーションがすべてをまとめる接着剤となる。

専任コンタクトの価値

プロジェクトの管理方法を確認しましょう。専任のプロジェクト・マネジャーやエンジニアなど、窓口が一本化されているか。プロジェクトを熟知している担当者が一人いれば、その存在は計り知れません。部門間で物事が訳されなくなるのを防ぎ、タイムリーで正確な最新情報を得ることができます。これは、PTSMAKEの理念の中核をなすものです。私たちは、お客様にとってシンプルで透明性の高いプロセスを実現したいと考えています。

納期と透明性

大型部品の納期を非現実的な速さで約束するパートナーには注意が必要です。信頼できるパートナーは、材料調達、プログラミング、機械のセットアップ、加工時間、仕上げ工程、品質検査を考慮した、詳細かつ現実的なプロジェクトのタイムラインを提供します。また、生産スケジュールを説明してくれるよう依頼しましょう。ここでの透明性は、経験豊富で信頼できるパートナーの証です。

簡単な評価マトリックスを使えば、パートナー候補を客観的に比較することができる:

| 基準 | 何を見るべきか | 赤旗 |

|---|---|---|

| 経験 | 類似のサイズ/素材の部品のケーススタディ | あいまいな答え、適切な例がない |

| 設備 | 大型5軸CNC、CMM、クレーン | 旧式の機械、検査ツールなし |

| 認証 | ISO 9001、AS9100(該当する場合) | 資格なし、雑然とした現場 |

| コミュニケーション | 専任のプロジェクト・マネージャー、明確な最新情報 | 遅い応答、複数の連絡先 |

大型部品のCNC加工に適したパートナーを選ぶことは、単に機械の大きさだけではありません。実際の経験、サポート設備、品質システム、通信プロトコルを徹底的に検討する必要があります。これらの重要な基準を深く評価することで、大規模プロジェクト特有の課題に対応できる信頼できるパートナーを見つけることができます。このような事前調査こそが、お客様の複雑な部品が納期通りに、正確な仕様で納入されることを保証する最善の方法なのです。

ケーススタディ大物部品のCNC加工における成功事例?

巨大な部品において、理論上の精度が現実の成功にどのように反映されるのか不思議に思ったことはないだろうか。あるいは、スケールの大きさが要求精度に反しているようなプロジェクトに直面したことがありますか?

大型部品のCNC加工における成功事例は、材料の安定性や厳しい公差といった複雑な課題を、専門パートナーが大規模なスケールでどのように克服したかを浮き彫りにしている。航空宇宙からエネルギーまで、これらの実例は、組立時間の短縮から部品性能の向上まで、具体的な結果を示し、戦略的計画の価値を証明しています。

理論も一つですが、大物部品CNC加工における真の課題は、実行に移すところにあります。これらの課題が実際にどのように解決されるかを見ることは、最も貴重な教訓となります。PTSMAKEの仕事では、莫大な技術的ハードルを克服することが成功の鍵となるプロジェクトで、顧客と協力してきました。いくつかの例を見てみましょう。

課題:妥協のない航空宇宙公差

ある航空宇宙産業の顧客から、7075アルミニウムの大型ビレットから加工された構造翼リブのプロジェクトが持ち込まれた。この部品は長さが3メートルを超え、壁が薄く、ポケットが深いものでした。主な課題は、加工中の材料の反りを防ぐことと、航空機の組み立てに必要な厳しい幾何公差を維持することでした。原材料だけでも多額の投資となるため、ミスは許されない。

私たちのソリューション多段階加工戦略

私たちは、ツールパスのプログラミングにとどまらない包括的な戦略を開発しました。まず、5軸マシニングセンターを使用して、セットアップを最小限に抑えました。私たちのソリューションの中核は、多段加工プロセスでした。まず、粗加工の段階で材料の大部分を除去し、一貫性のある層を残しました。その後、パーツの応力緩和熱処理を行いました。この段階は、材料を安定させるために非常に重要でした。安定化後、要求される表面仕上げと寸法精度を達成するため、高速工具を使用して中仕上げと最終仕上げを行いました。また、加工中の振動やたわみを防ぐため、複数の支持点を備えた特注の治具を設計・製作しました。機械の 容積精度10 はこの作業のために特別に校正され、全行程にわたって精度を保証している。

| アスペクト | 初挑戦 | 実装ソリューション |

|---|---|---|

| 素材の安定性 | 7075アルミニウムでは反りの危険性が高い | 中間応力除去による多段加工 |

| 公差コントロール | 長さ3メートルにわたるタイトなGD&T | 5軸加工、カスタム治具、インプロセスプローブ |

| プロセス・リスク | スクラップの高コスト | 加工前の詳細なシミュレーションと検証 |

その結果、すべての仕様を完璧に満たす部品が完成した。顧客のアセンブリにシームレスに統合され、取り付け時間を短縮し、主翼アセンブリの構造的完全性を確保した。

大型部品製造の成功は航空宇宙に限ったことではない。綿密な計画と工程管理の原則は、産業機械から自動車工具に至るまで、あらゆる産業に適用されます。それぞれの分野では、材料や形状に関する独自の課題があります。

課題大型マシンベースの精度と安定性

もうひとつ記憶に残るプロジェクトは、半導体製造装置メーカー向けの大型マシンベースの製造だった。この部品はねずみ鋳鉄の巨大な鋳物で、高精度のリソグラフィ・システムの土台となるものでした。主な要件は、上面全体の卓越した平坦度(2メートル以上にわたって数ミクロン以内)と、複数の取り付けポイント間の平行度でした。ワークピースの重量とサイズが非常に大きいため、取り扱いと加工が非常に困難でした。

私たちのアプローチテクノロジーとプロセス制御の融合

この課題に取り組むため、私たちは大型のガントリーミルを利用しました。最初のステップは、応力や歪みを発生させることなく、工作物を持ち上げてベッドに固定するための詳細な計画を立てることでした。最初のカットを行う前に、レーザートラッカーを使って最初のセットアップとアライメントを確認しました。加工プロセス自体は、熱膨張を管理するために慎重に順序付けられました。切削ゾーンを安定した温度に保つため、主軸貫通クーラントを使用しました。一次サーフェスのフライス加工が終わると、最終的な軽い仕上げ加工を行う前に、パーツを機械上で24時間放置して正常化させた。この忍耐強いアプローチにより、材料が安定し、最終的な形状が忠実であることが保証された。

| メートル | プロジェクト目標 | 達成結果 |

|---|---|---|

| 表面の平坦度 | <10μm(2000mm以上 | 7 µm(2000 mm以上 |

| パラレリズム | 取り付け面間 < 15 µm | 取付面間 11 µm |

| 生産リードタイム | 6週間 | 5.5週間 |

その結果、顧客の厳しい仕様を上回るマシン・ベースが完成した。次世代マイクロチップの製造を可能にする装置の全体的な精度には、基礎レベルでのこの精度が不可欠だった。大型部品のCNC加工では、忍耐とプロセスが機械自体のパワーと同じくらい重要であることが証明された。

これらのケーススタディは、大型部品CNC加工における成功は、単に大型設備を持つこと以上のものであることを示している。戦略的プランニング、材料科学、先端技術、深い専門知識を組み合わせた総合的アプローチが重要なのです。最小限の重量と最大限の強度を必要とする航空宇宙部品から、絶対的な安定性を必要とする巨大な産業基盤まで、適切なパートナーは複雑な課題を具体的な結果に変えます。これにより最終的に、性能の向上、信頼性の向上、最終製品への迅速な統合といった価値を提供することができるのです。

PTSMAKEで大物部品のCNC加工をお見積もりください!

大型部品のCNC加工で、比類ない精度と信頼性を実現しませんか?次世代精密製造のエキスパート、PTSMAKEにお任せください。今すぐお問い合わせの上、オーダーメイドのお見積もりをお出しし、生産の合理化、遅延の削減、トップクラスの品質の保証をお手伝いする方法をご覧ください。

この極めて重要な指標が、大型工作機械の作業量全体にわたってどのように精度を保証するかを理解する。 ↩

この内力が加工精度と部品の安定性にどのように影響するかを理解する。 ↩

計測の科学であるメトロロジーを探求し、それがいかに高精度製造の根底を支えているかをご覧ください。 ↩

この材料特性がどのように歪みのリスクを決定するのか、そしてなぜ材料選択に重要なのかを理解してください。 ↩

機械運動の原理を学び、製造可能な設計の最適化を図ります。 ↩

測定の科学と、それがCNC加工部品の精度と信頼性にどのように影響するかを理解する。 ↩

輸送中に高価値の部品を保護するために、適切な素材を選択することが重要である理由をご覧ください。 ↩

この重要な会計原則が、加工見積もりやプロジェクト予算計画にどのような影響を与えるかを学んでください。 ↩

この工作機械の特性が、大型機械加工部品の精度と品質にどのように直接影響するかを理解するには、クリックしてください。 ↩

大型部品の表面全体にわたって精度を確保するために、この要素が極めて重要である理由をご理解ください。 ↩