部品にインベストメント鋳造とダイカストのどちらを選択するかは、プロジェクトのタイムラインと予算を左右します。間違った選択は、コストのかかる再設計、リードタイムの延長、仕様を満たさない部品につながるため、多くのエンジニアがこの決断に苦慮しています。.

インベストメント鋳造では、犠牲ワックスパターンとセラミックシェルを使用して、高温合金から複雑で高精度の部品を作る。一方、ダイカスト鋳造では、再利用可能な鋼鉄製の金型に圧力をかけて溶融金属を注入し、低融点材料でより単純な形状の部品を大量生産する。.

私はPTSMAKEで両方の工程を担当し、自動車部品、航空宇宙部品、医療機器について、お客様がこの決断を下すお手伝いをしました。正しい選択は、材料、量、複雑さ、予算など、お客様固有の要件によって異なります。お客様のプロジェクトに最適な選択をするための、主な違いと決定要因についてご説明します。.

インベストメント鋳造の基本原理は何ですか?

インベストメント鋳造は、創造と破壊のプロセスです。私たちはまず、最終部品の正確なレプリカを作ることから始めます。このレプリカをパターンと呼びます。.

犠牲のパターン

このパターンは長続きするものではない。一時的な道具として使うものです。通常はワックスで作ります。その唯一の目的は、周りに型を作ることです。.

そして、溶かすか燃やすかして取り除く。これで完璧な空洞が残る。.

| ステージ | 目的 |

|---|---|

| 創造 | 正確なワックスパターンを作る。. |

| 破壊 | 型を取るために型を外す。. |

このユニークな方法によって、インベストメント鋳造は複雑な形状を驚くほど細部まで作り上げることができる。.

パターンから型へ:投資"

本当の魔法は、パターンに「投資」するときに起こる。これは、パターンの周りにセラミックのシェルを作ることを意味します。ワックス・パターンをセラミック・シェルに繰り返し浸すことによって、この作業を行います。 スラリー1 それを砂のようなもので覆う。.

この工程を何度も繰り返す。それぞれの層がシェルに強度と厚みを加える。そうすることで、頑丈な一体型が出来上がるのです。シェルが適切な厚さになったら、完全に乾燥させなければなりません。この工程は、金型の完全性を保つために非常に重要です。.

燃え尽き症候群

セラミック・シェルが乾いたら、オーブンに入れる。高熱がワックスを溶かして焼き切る。これが「ロストワックス」の工程です。残ったのは、中空の非常に細密なセラミックの型です。これで溶けた金属を流し込む準備が整いました。.

このプロセスは、永久的な金型を使用するダイカストのような他のプロセスとは根本的に異なります。インベストメント鋳造の1回使い切りのセラミック型は、抜き勾配を必要とせず、はるかに複雑なデザインやアンダーカットを可能にする。.

| プロセスステップ | キー・アクション | 成果 |

|---|---|---|

| 1.シェルビル | スラリー&サンドのディップパターン | セラミックの殻ができる。. |

| 2.乾燥 | 殻を養生する | 金型は強度を増す。. |

| 3.脱脂 | 殻をオーブンで加熱する | 中空の金型キャビティが残る。. |

PTSMAKEの過去のプロジェクトでは、このシェル構築プロセスを注意深くコントロールすることが重要であることがわかりました。この工程を経ることで、オリジナル・パターンのあらゆるディテールが最終的な金属部品に完璧に反映され、常に厳しい公差を満たすことができるのです。.

インベストメント鋳造の核心は単純である。正確なワックス・パターンを作成し、その周りにセラミック・シェルを作り、パターンを取り除きます。これにより、複雑で詳細な金属部品の製造に理想的な、完璧で一度しか使用しない鋳型が出来上がります。.

ダイカストの基本原理とは?

核となる原理はシンプルだが強力だ。溶けた金属を鋼鉄製の金型に高圧で押し込む。この方法はスピードと精度を保証します。.

プロセスの核心

ハイテク注射器のようなものだと考えてほしい。機械が、あらかじめ形作られた空洞に液体金属を注入する。この空洞はダイと呼ばれる。.

金属と金型

この工程は、2つの重要な部品に依存している。部品を形成する溶融金属と、それを成形する金型である。.

| コンポーネント | 素材 | 機能 |

|---|---|---|

| 溶融金属 | アルミニウム、亜鉛など. | 最終パートを形成 |

| 金型 | 硬化鋼 | 金属を成形する |

この高圧射出が、ダイカストを複雑な部品を素早く作るのに効果的なものにしている。.

ダイカストの魔法は圧力にある。これは穏やかな注ぎ方ではない。私たちは、金型全体をミリ秒単位で満たすことができる速度で金属を注入します。これは、インベストメント鋳造とダイカスト鋳造を比較する際の重要な違いです。.

プレッシャーの力

高圧は非常に重要だ。金属を金型の細部まで押し込むのです。これにより、鋭い角、薄い壁、複雑な形状が完璧に形成されます。また、この急速な充填は、きめの細かい微細構造の実現にも役立ちます。.

この製法は空隙率を最小限に抑える。閉じ込められた空気が気泡を形成する機会はほとんどない。その結果、より強く、より堅固な部品になります。PTSMAKEでは、部品密度を最適化するために、これらの圧力を正確に制御しています。.

再利用可能な金型:重要な利点

金型は、高級鋼で作られた永久的で再利用可能なツールである。これにより、1つの金型から何千、何百万もの同じ部品を生産することができる。迅速な 凝固2 これにより、サイクルタイムを短縮できる。.

この再利用可能性は、使い捨ての金型を使用する方法に比べて大きな利点である。.

| 特徴 | ダイカスト | インベストメント鋳造 |

|---|---|---|

| 金型材料 | スチール | ワックス/セラミック |

| 再利用性 | 高(100,000サイクル以上) | なし(シングルユース) |

| 初期費用 | 高い | 低い |

金型の初期コストは高くなりますが、部品当たりのコストは数量が増えるにつれて大幅に下がります。そのため、ダイカスト鋳造は量産に理想的です。.

ダイカストの基本原理は、再利用可能な鋼鉄製の金型に溶融金属を高圧で注入することである。このプロセスは、スピード、精度、複雑で強固な金属部品の大量生産のために設計されており、大量生産プロジェクトに優れた再現性を提供します。.

インベストメント鋳造とダイカスト鋳造では、材料の選択はどのように違うのですか?

最大の違いは温度にある。インベストメント鋳造では、融点の非常に高い材料を扱うことができます。これは、セラミック鋳型が使い捨てで、高熱に耐えられるように作られているためです。.

しかしダイカスト鋳造では、再利用可能なスチール製の金型を使用する。これらの金型は、鋼鉄のような金属に必要な高温を扱うことができない。.

一般的なインベストメント鋳造用合金

この工程は、高性能で高温の金属を得意とする。鋼鉄、ステンレス鋼、さらには航空宇宙部品用の超合金を思い浮かべてほしい。.

代表的なダイカスト合金

ここでは、非鉄金属に焦点を当てる。これらは融点が低い。最も一般的なものはアルミニウム、亜鉛、マグネシウム合金である。.

簡単に比較してみると、インベストメント鋳造とダイカスト鋳造の議論において、この重要なポイントが浮き彫りになる。.

| キャスティング方法 | メタル・タイプ | 一般的な例 |

|---|---|---|

| インベストメント鋳造 | 鉄(高温) | 鋼、ステンレス鋼、コバルト合金 |

| ダイカスト | 非鉄(低温用) | アルミニウム、亜鉛、マグネシウム |

融点がプロセスを左右する理由

材料分割の核となる理由は、金型そのものにある。インベストメント鋳造では、消耗品のセラミックシェルを使用します。このシェルはワックス・パターンの周りに作られます。ワックスが溶け出すと、セラミックは1600℃(2900°F)以上の溶鋼を扱うことができます。金型が壊れて部品が取り出される。.

ダイカストでは、金型は永久的な鋼鉄製の金型である。溶融した鋼鉄を鋼鉄製の金型に無理やり押し込めば、金型が損傷したり、溶接されたりする。そのため、この工程では、はるかに低い温度で溶ける金属に限定されます。これにより、高価で再利用可能な金型が保護される。これは、プロジェクトでインベストメント鋳造とダイカストのどちらかを選択する際の重要な要素です。.

合金の詳細比較

PTSMAKEのプロジェクトでは、顧客の材料選択を指導することが重要な最初のステップです。プロセス適合性は、最終部品の特性とコストに直接影響します。このことを理解することで、コストのかかる設計ミスを未然に防ぐことができます。私たちはしばしば様々な 鉄合金3 要求の厳しい用途向け。.

下の表は、その選択肢をさらに細分化したものです。私たちは、多くのクライアントのプロジェクトでこれらの素材が使用されているのを見てきました。.

| 特徴 | インベストメント鋳造用合金 | ダイカスト合金 |

|---|---|---|

| プライマリー・タイプ | 鉄金属 | 非鉄金属 |

| 例 | ステンレス鋼、炭素鋼、工具鋼、ニッケル・コバルト合金 | アルミニウム(A380)、亜鉛(ザマック3)、マグネシウム(AZ91D) |

| 融点 | 高い(例:スチール ~1510°C) | 低い(例:アルミニウム ~660°C) |

| 主な強み | 高強度、硬度、耐食性 | 軽量、優れた仕上げ、高導電性 |

| 一般的な用途 | タービンブレード、医療用インプラント、銃器部品 | 自動車部品、電子機器ハウジング、家電部品 |

インベストメント鋳造では、消耗品のセラミック金型を使用するため、鋼のような高温の鉄合金を扱うことができます。対照的に、ダイカスト鋳造の再利用可能な鋼鉄製の金型は、金型の完全性を維持するため、アルミニウムや亜鉛のような低融点の非鉄金属に制限されます。.

インベストメント鋳造とダイカスト鋳造の幾何学的な複雑さの比較は?

インベストメント鋳造とダイカスト鋳造のどちらかを選択する場合、設計の自由度は非常に重要な要素です。選択するプロセスは、達成できる複雑さに直接影響します。.

この選択は、内部の溝や鋭い角などの特徴に影響する。また、壁をどれだけ薄くできるかも決まります。.

複雑な内部通路

インベストメント鋳造は、複雑な内部通路の形成に優れています。ワックスパターンはほとんどどんな形にも成形できます。.

ダイカスト鋳造はこのような特徴で苦労している。金属製の金型では、複雑で囲まれた経路を簡単に形成することはできません。このため、内部形状が大幅に制限される。.

アンダーカットの処理

アンダーカットは、部品が金型から直接排出されるのを妨げる特徴です。インベストメント鋳造はこれらを簡単に処理します。.

セラミックシェルが破壊されるため、アンダーカットは問題にならない。ダイカストでは、アンダーカットのために複雑でコストのかかるスライドやサイドコアが必要です。.

薄い壁の実現

どちらの製法も薄壁を作ることができる。しかし、インベストメント鋳造の方が有利な場合が多い。.

より薄く、より安定した壁を作ることができる。これは、溶けた金属が予熱されたセラミック型に流れ込むからです。.

簡単に比較してみよう:

| 特徴 | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 内部通路 | 素晴らしい | 限定 |

| アンダーカット | 素晴らしい | 難しい/コストがかかる |

| 薄い壁 | 非常に良い | グッド |

| デザインの自由 | 高い | 中程度 |

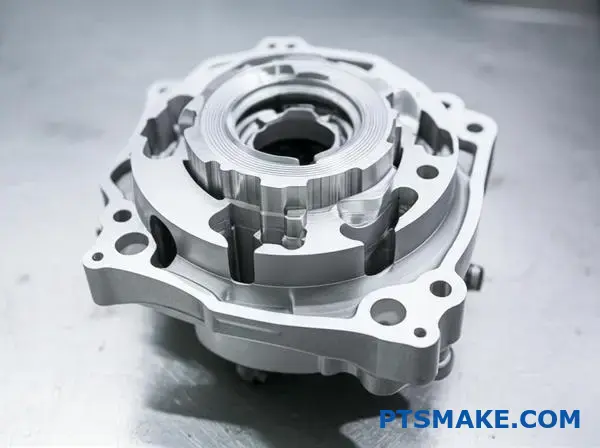

部品2:

部品3:

インベストメント鋳造の優れた設計自由度の核心的な理由は、その基本的なプロセスにある。インベストメント鋳造では 犠牲パターン4, 一般的にはワックスで作られ、最終的なパーツの正確なレプリカとなる。.

このワックスパターンはセラミックスラリーでコーティングされる。セラミックが固まった後、ワックスが溶け出します。これにより、継ぎ目のない一体型のセラミック型が出来上がります。.

このシングルユース金型は、ほぼ無限の形状の可能性を可能にします。パーティングラインや抜き勾配を考慮する必要はありません。他の方法では不可能な複雑な一体構造も設計できます。.

一方、ダイカスト鋳造では、永久的な2分割の鋼鉄製の金型を使用する。最終部品は、この金型から排出できるように設計されなければならない。.

これにはいくつかの制約がある。フィーチャーはドラフト角度を持たなければならない。深く狭いポケットは難しい。また、複雑な内部コアはしばしば実現不可能です。.

PTSMAKEの過去のプロジェクトでは、一体化された曲がりくねった冷却チャンネルや複雑な内部リブを持つ部品のインベストメント鋳造をお客様にご案内してきました。これらの特徴は、ダイカスト鋳造では現実的ではありません。.

| 制約要因 | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 金型タイプ | 消耗型セラミック金型 | 再利用可能なスチール金型 |

| パーティングライン | なし | 必須 |

| ドラフト角度 | 不要 | 必須 |

| 金型費用 | より低い | より高い |

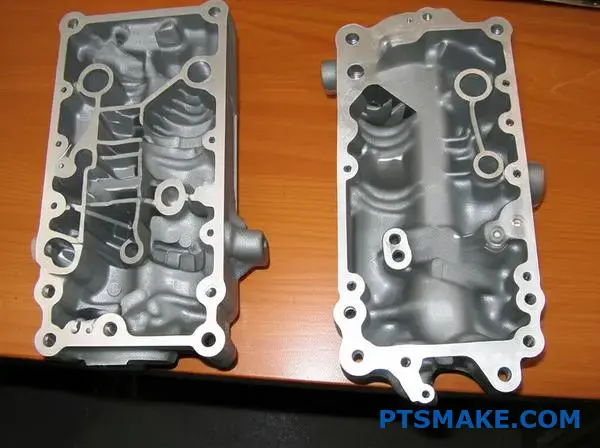

部品4:

インベストメント鋳造は、内部通路やアンダーカットのような複雑な形状に対して比類のない設計自由度を提供します。ダイカスト鋳造は、永久的な金属金型に依存するため制約が多く、部品排出のために抜き勾配のような特徴が必要です。.

部品5:

インベストメント鋳造とダイカスト鋳造では、どのような表面仕上げが可能ですか?

数字に直行しよう。インベストメント鋳造とダイカスト鋳造を比較する場合、「鋳造時」の表面仕上げは重要な違いです。.

一般的にインベストメント鋳造では、最初からかなり滑らかな表面が得られます。当社ではこれをRa(粗さ平均)で測定しています。.

Ra値が低いほど、仕上がりが滑らかになります。この初期品質は、二次的な仕上げ工程を大幅に削減し、時間とコストを節約します。.

私たちのプロジェクトで目にする典型的な比較を紹介しよう。.

| キャスティング方法 | 典型的なAs-Cast Ra (μm) | 典型的な鋳造時Ra (μin) |

|---|---|---|

| インベストメント鋳造 | 1.6 - 3.2 | 63 - 125 |

| ダイカスト | 3.2 - 6.3 | 125 - 250 |

美観や流体力学が重要な部品では、この違いがプロセスの選択を左右することが多い。.

この違いの核心的な理由は、金型の素材そのものにある。インベストメント鋳造では、ワックスパターンの周りにセラミックシェルを使用します。.

微細なセラミック粒子が、最も複雑なディテールも忠実に再現する型面を作り出します。その結果、ワックスを剥がした後の仕上がりは最高です。.

ダイカスト鋳造では、頑丈で再利用可能なスチール製の金型を使用します。これらの金型は高度に研磨された表面から始まりますが、工程はより積極的です。.

溶融金属は極度の圧力下で注入される。何千ショットにもわたって加熱と冷却が繰り返される。 熱サイクル5, そのため、金型表面に微細な磨耗が生じます。この摩耗は最終的に部品に伝わります。.

他の変数も重要である。ダイカストでは、射出速度、圧力、金属温度などの要素を完璧に制御して、フローラインなどの表面欠陥を最小限に抑えなければならない。.

インベストメント鋳造では、ワックスパターンの品質とセラミックスラリーの一貫性が最も重要な要素である。.

| ファクター | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 金型材料 | セラミック・シェル(微粒子) | 硬化鋼ダイ |

| プロセス圧力 | ロー(グラビティ・プール) | ハイ(強制噴射) |

| 主要変数 | スラリー&ワックスの品質 | 射出速度と射出圧力 |

| 摩耗係数 | 金型は使い捨て | 金型の経年劣化 |

PTSMAKEでは、これらの要素を綿密に管理し、お客様の部品が最初の製品から指定された表面仕上げを満たすようにします。.

インベストメント鋳造の単回使用セラミック金型は、優れた鋳造ままの表面(より低いRa値)を生成します。対照的に、ダイカスト鋳造の耐久性のある鋼鉄製金型は、大量生産には効率的ですが、プロセスの応力により、初期の仕上がりはやや粗くなります。.

インベストメント鋳造とダイカスト鋳造では、達成可能な寸法公差はどのように違うのですか?

インベストメント鋳造とダイカスト鋳造を比較する場合、寸法公差が重要な差別化要因となります。ダイカストは一般的に、金型から取り出した直後から、より厳しい公差を提供します。.

この正確さはプロセスそのものから生まれる。.

業界標準と当社のプロジェクトデータに基づくと、典型的な達成可能公差は大きく異なります。下記は一般的な目安です。.

| フィーチャー・トレランス | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 線形公差(代表値) | ±0.005インチ/インチ(0.005mm/mm) | ±0.0015インチ/インチ(0.0015mm/mm) |

| 平坦度(1インチあたり) | 0.005インチ | 0.002インチ |

| 最小肉厚 | ~0.060インチ(1.5mm) | ~0.020インチ(0.5mm) |

この表は、より少ない二次加工を必要とするネットシェイプ部品の製造におけるダイカストの明確な優位性を示している。.

この違いの主な理由は、金型の素材と製造工程にある。.

スチール金型の安定性

ダイカスト鋳造では、頑丈で精密に加工された鋼鉄製の金型を使用します。これらの永久金型は驚くほど安定しています。何度もの鋳造を繰り返しても、摩耗や熱変形に耐えられます。.

この安定性は、部品間の一貫性に直結する。製造される各部品は、その前の部品のほぼ完全なレプリカである。.

しかし、インベストメント鋳造では、ワックス・パターンの周りにセラミック・シェルを作ります。このシェルは1回限りの使用で、鋳造のたびに破棄される。.

効果的ではあるが、シェルを作成する過程で変数が増える。そのため、シェルごとに若干の不一致が生じることがある。.

圧力とプロセス制御

ダイカスト鋳造では、溶融金属を非常に高い圧力で金型に注入します。これにより、金型キャビティが迅速かつ完全に充填されます。.

この管理されたプロセスにより、ムラに関する問題を最小限に抑えることができる。 体積収縮率6, 鋳造における一般的な課題であるポロシティを減らし、微細な構造を作り出します。.

インベストメント鋳造は通常、重力または低圧に頼ります。充填のスピードが遅く、力が弱いため、細部がはっきりせず、許容範囲が広くなります。.

要するに、ダイカスト・プロセスの方が再現性が高いということだ。.

ダイカスト鋳造は、耐久性のある鋼鉄製金型と高圧射出プロセスにより、優れた寸法公差を提供します。その結果、インベストメント鋳造と比較して二次加工の必要性を最小限に抑え、金型から直接、一貫性の高い精密な部品が得られます。.

インベストメント鋳造とダイカスト鋳造の工程選択における生産量の影響は?

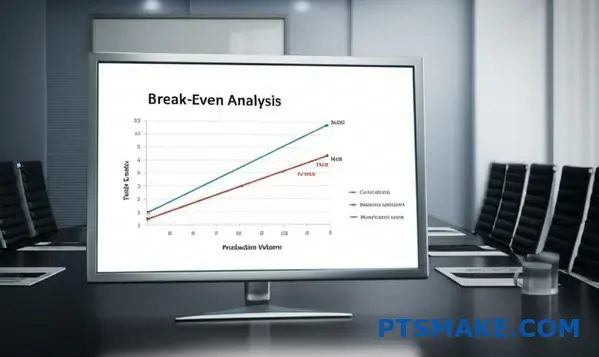

コストを可視化することが重要である。損益分岐点分析はそのための完璧なツールである。ある方法が他の方法よりも経済的になる正確な生産量を突き止めるのに役立つ。.

このチャートは、生産部品数に対する総コストを明確にマッピングしている。各工程の初期金型投資と部品単価の両方を考慮しています。.

この比較は、インベストメント鋳造とダイカスト鋳造の議論における金銭的トレードオフを明白にしている。.

| コスト・コンポーネント | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 初期工具 | 低い | 非常に高い |

| 部品単価 | より高い | より低い |

コストカーブを理解する

損益分岐点チャートは2本の線をプロットする。ひとつはインベストメント鋳造、もうひとつはダイカスト鋳造である。縦軸は総コスト、横軸は生産量です。.

インベストメント鋳造ラインは、より低い価格からスタートする。これは、初期の金型費用が低いことを反映している。しかし、個々の部品の製造コストが高くなるため、線はより急に上昇します。.

ダイカスト・ラインはもっと高いところから始まる。これは、複雑な硬化鋼の金型を作るための多額の初期費用がかかるためである。しかし、その傾きはずっと平坦である。これは、部品あたりのコストが低いことを示している。.

クロスオーバー・ポイントが鍵

この2本の線が交差する点が、損益分岐点となる数量です。予想される数量がこの点を下回る場合、インベストメント鋳造が最も費用対効果の高い選択となります。.

数量がこれ以上であれば、ダイカストが明らかに勝者である。高い金型費用は、多くのユニットで吸収されます。このコスト配分は 償却7. .PTSMAKEでは、この分析が見積もりプロセスの中心となっています。.

| 生産量 | 経済的な選択 | 正当化 |

|---|---|---|

| 少量 | インベストメント鋳造 | 初期の金型費用が低いため、小ロット生産も可能です。. |

| 大量 | ダイカスト | 部品単価が安いため、長期にわたって大幅なコスト削減が可能です。. |

損益分岐点分析は、明確な財務ロードマップを提供します。インベストメント鋳造は、参入コストが低いため少量生産に最適である一方、ダイカスト鋳造は効率性が高いため大量生産に適しており、高い初期投資を正当化できることを示しています。.

インベストメント鋳造とダイカスト鋳造の全体的なコスト構造はどのように比較されますか?

インベストメント鋳造とダイカスト鋳造を比較する場合、コスト構造が主な差別化要因となる。これは典型的なトレードオフです。高い初期費用と低い部品単価、あるいはその逆のいずれかを決めなければなりません。.

この選択は、予想される生産量に大きく依存する。各プロセスにはそれぞれ異なる経済モデルがあります。.

主要コストドライバー

これらのドライバーを理解することは極めて重要である。これらはプロジェクトの収益に直接影響する。.

| コスト係数 | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 工具 | 低~中程度 | 非常に高い |

| 素材 | 高い(廃棄物が多い) | 低い(廃棄物が少ない) |

| 労働 | 高い | 低い(自動化) |

| サイクルタイム | 遅い | 非常に速い |

ダイカスト鋳造には多額の初期投資が必要です。しかし、大量生産では低単価で回収できる。.

コスト内訳の深層

なぜこのようにコストが大きく異なるのか、その理由を説明しましょう。PTSMAKEでは、このような分析を通じて、お客様のニーズに合った最も費用対効果の高いソリューションをご案内しています。最初の見積もりだけではありません。.

工具償却

ダイカスト鋳造には、頑丈な硬化鋼の金型が必要です。これらは、何千サイクルもの膨大な圧力と熱に耐えられるように作られています。そのため、非常に高価になります。.

インベストメント鋳造では、より安価な金型を使用する。多くの場合、ワックスのレプリカを製造するためにマスターパターンを作成します。この金型は同じ応力に耐える必要がないため、初期費用を大幅に抑えることができます。.

材料、労働力、サイクルタイム

ダイカストは高度に自動化されたプロセスである。一度機械がセットアップされれば、最小限の労働力で非常に迅速に部品を生産することができます。このスピードにより、部品1個あたりのコストを大幅に削減することができます。.

インベストメント鋳造は、多段階で手間がかかる。シェルを作り、脱脂し、注湯する。各工程に時間と人件費がかかるため、部品単価が高くなります。この方法には、ツーリングと呼ばれる概念がある。 償却8.

ボリュームが決め手

重要なのは生産量だ。ダイカストの高い金型費用は、多くの部品に分散されます。.

| 生産量 | ベター・チョイス | 理由 |

|---|---|---|

| 低い(例:5,000未満) | インベストメント鋳造 | 低い初期金型費用により、高い部品価格を正当化できる。. |

| 高い(例:> 10,000) | ダイカスト | 高いイニシャルコストは、非常に低いユニットコストによって相殺される。. |

ダイカスト鋳造は、金型の初期費用が高いが、部品単価が低いため、大量生産に適している。逆に、インベストメント鋳造は初期コストは低いが単価が高いため、少量生産や複雑な設計に適している。.

インベストメント鋳造とダイカスト鋳造では、最終部品の機械的特性はどう違うのですか?

部品の真の強さは表面仕上げよりも深いところにある。それは微細構造にあります。インベストメント鋳造とダイカスト鋳造の大きな違いはここにあります。.

製造工程の物理学は、最終部品の内部品質を直接形作る。.

粒構造と密度

インベストメント鋳造の徐冷により、粗く均一な結晶粒構造が形成されます。その結果、一般的に密度が高くなり、内部の空隙が少なくなります。.

ダイカスト鋳造の急速冷却は、きめの細かい表面を作ります。これは見栄えは良いのですが、表面の気孔を隠してしまう可能性があります。.

簡単に比較してみよう:

| 特徴 | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 冷却率 | スロー&コントロール | 非常に速い |

| 粒構造 | 粗い、均一 | ファイン・サーフェス、バリアブル・コア |

| 密度 | 全般的に高い | ポロシティにより低くなることがある |

| 空隙率リスク | 低い | 高い(ガス気孔率) |

この内部構造は、パフォーマンスにとって極めて重要である。.

プロセスの物理学について深く掘り下げてみよう。それは熱と圧力についてだ。.

冷却速度の役割

ダイカスト鋳造では、溶けた金属を冷えた鋼鉄の金型に高圧で押し込む。これにより金属は「衝撃」を受け、ほとんど瞬時に凝固する。.

この急速冷却により、部品表面に非常に微細な結晶粒構造が形成される。これは優れた表面硬度に貢献する。しかし、空気やガスを閉じ込める可能性もあります。これにより、部品内に小さな気泡、すなわち気孔が形成される。.

インベストメント鋳造はその逆である。金属を流し込む前にセラミック・シェルが予熱される。冷却はゆっくりと均一に行われます。.

このプロセスにより、ガスが抜ける時間ができる。また、より制御された結晶形成が可能になる。凝固が遅くなることで、より好ましい 樹状成長9, より高密度で強固な内部構造につながります。PTSMAKEの経験では、これはクリティカルな用途において優れた完全性をもたらします。.

圧力が欠陥に与える影響

| キャスティング方法 | 圧力レベル | 一次欠陥リスク |

|---|---|---|

| ダイカスト | 非常に高い | ガス気孔率 |

| インベストメント鋳造 | 低(重力/真空) | 収縮ポロシティ(管理可能) |

ダイカスト鋳造における高圧は、ディテールを表現するのに適している。しかし、それは金属溶液にガスを送り込むことになり、金属が冷えるにつれてガスが閉じ込められてしまいます。インベストメント鋳造の低圧環境は、この特定の問題を完全に回避します。.

ダイカスト鋳造の急速なプロセスは、きめ細かい表面を作りますが、内部に空隙が生じる危険性があります。インベストメント鋳造では、ゆっくりと制御された冷却により、ボイドを最小限に抑えた緻密で均一な結晶粒構造が得られ、部品全体の完全性と性能に影響を与えます。.

インベストメント鋳造とダイカスト鋳造の間には、通常どのような二次加工が必要ですか?

鋳造は始まりに過ぎない。金型から出てきた未加工の部品がすぐに使える状態になることはほとんどありません。インベストメント鋳造もダイカスト鋳造も、いくつかの二次加工を必要とする。.

これらのステップは極めて重要である。最終的な部品が機能と外観の正確な仕様を満たしていることを保証するのです。.

最初の後処理

ゲート撤去はどちらも最初のステップである。しかし、その方法はしばしば異なる。インベストメント鋳物は、より繊細な取り扱いを必要とする。.

| オペレーション | インベストメント鋳造 | ダイカスト |

|---|---|---|

| ゲートの取り外し | 手動切断、研削 | トリミングプレス、ソーイング |

| 初期クリーニング | 研磨ブラスト | タンブリング、ショットブラスト |

これらの初期工程は、より精密な仕上げ工程に向けた部品の準備である。.

セカンダリー・オペレーションの深化

インベストメント鋳造かダイカストかの選択は、その後の工程にも影響を与えます。各工程には、最終的な所望の特性を達成するための独自の要件があります。最初の鋳造はニアネットシェイプに過ぎません。.

熱処理

熱処理はインベストメント鋳物では一般的である。熱処理は強度と耐久性を向上させます。これは特に鋼やアルミニウム合金に当てはまります。このプロセスは金属の微細構造を変化させます。.

しかし、ダイカストが熱処理を受けることはほとんどない。高圧処理によって内部に気孔が生じる可能性がある。熱は表面にブリスターを発生させる可能性があります。私たちは常に、この制限についてお客様にアドバイスしています。.

機械加工と仕上げ

どちらの方法も機械加工を必要とすることが多い。これにより、鋳造だけでは満たすことのできない厳しい公差を達成することができます。PTSMAKEでは、CNCマシニングを使用して重要な特徴を作り出しています。.

表面仕上げも重要だ。美観と耐食性を向上させます。必要な仕上げは、用途によって全く異なります。.

| 仕上げタイプ | 一般的なインベストメント鋳造 | ダイカスト共通 |

|---|---|---|

| 絵画 | はい | はい |

| メッキ | はい | はい |

| 陽極酸化処理 | はい(アルミニウム用) | はい(アルミニウム用) |

| 研磨 | はい、高級感を出すために | 一般的ではないが、毛穴が目立つことがある |

のプロセスである。 デベスティング10 はインベストメント鋳造特有のものである。これは、金属が凝固した後にセラミック・シェルを取り除くことを含みます。この工程は、部品の微細なディテールを損なわないよう慎重に行わなければならない。.

どちらの鋳造法にも後処理が必要ですが、その手順は大きく異なります。インベストメント鋳造は、熱処理や繊細な洗浄など、より集中的な工程を伴うことが多く、ダイカスト鋳造は、高速トリミングと鋳造ままの表面に適した表面仕上げに重点を置く。.

インベストメント鋳造とダイカスト鋳造の各プロセスにおける主な制限は何ですか?

インベストメント鋳造とダイカストのどちらかを選択するには、それぞれの限界を理解する必要があります。それぞれの方法には、プロジェクトの成功に影響を与えうる特定の制約があります。.

このクイックガイドでは、これらの主な違いについて概説しています。お客様のコンポーネントについて、より適切な判断ができるようになります。.

インベストメント鋳造の限界

このプロセスは汎用性があるが、限界がある。生産サイクルが遅くなり、部品あたりのコストが高くなることが顕著である。.

| 制約 | 制限の詳細 |

|---|---|

| サイズと重量 | 通常、グラムから約75キログラムまでの小さな部品向け。. |

| 生産スピード | 何段階ものワックスとシェルの工程があるため、より遅い。. |

| コスト | 1個あたりの初期人件費と材料費が高い。. |

| ジオメトリック | 内部形状によっては、適切なシェル処理が難しいものもある。. |

ダイカストの限界

ダイカストは、大量生産には迅速で費用対効果が高い。しかし、他の分野では柔軟性に欠ける。.

| 制約 | 制限の詳細 |

|---|---|

| 素材 | 主にアルミニウム、亜鉛、マグネシウムなどの非鉄合金に限られる。. |

| 金型費用 | 金型の初期コストが非常に高い。. |

| 多孔性 | 部品は内部に気孔があることがあり、強度に影響する。. |

| ジオメトリック | アンダーカットや複雑な内部形状は、複雑さとコストを増大させる。. |

インベストメント鋳造とダイカスト鋳造を比較した場合、材料の選択が大きな分かれ目になります。ダイカストの鋼鉄製金型は、鋼鉄のような鉄系金属の高い融点に対応できません。金型の劣化が早すぎるのだ。.

そのため、アルミニウムや亜鉛合金との相性が抜群である。.

一方、インベストメント鋳造ではセラミック・シェルを使用する。これらは単回使用で、非常に高い温度に耐えることができる。そのため、ステンレス鋼や超合金など、さまざまな金属を鋳造することができる。.

幾何学的要因と工具要因

部品のサイズと複雑さも選択の指針になります。インベストメント鋳造は、複雑な部品に驚くほど自由な設計を提供します。シェルの低 透過性11 細かいディテールを捉えるのに役立つ。.

ダイカストは、より単純な設計の部品を大量に生産するのに適している。薄肉も可能だが、設計者はメタルフローと潜在的欠陥に注意しなければならない。.

金型も重要なポイントです。PTSMAKEでは、この決定は予算に大きな影響を与えるため、クライアントを指導しています。.

| ファクター | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 金型投資 | 低~中程度(ワックス型用) | 非常に高い(硬化鋼ダイ用) |

| リードタイム | ツーリングには短く、部品生産には長く | ツーリングは長く、部品製造は非常に速い |

| ベスト・ボリューム | 少量から中量 | 大量から超大量 |

これらの制約を理解することは極めて重要です。材料、サイズ、形状の制約は、コスト、生産速度、最終部品の品質に直接影響します。初期段階で間違った選択をすると、高価な再設計や遅延につながる可能性があります。.

航空宇宙用タービンブレードの分析:なぜインベストメント鋳造なのか?

航空宇宙用タービンブレードは、エンジニアリングのマスタークラスです。過酷な温度と応力にさらされます。この厳しい環境は、材料と製造の両方の選択を決定します。.

なぜインベストメント鋳造なのか?

無敵のコンビネーション

その答えは、2つの重要な分野にある。第一に、高性能超合金の必要性。第二に、冷却のためのブレードの非常に複雑な中空設計。この2つの要件をこれほど効果的に処理できるプロセスは他にない。.

| チャレンジ | 必要条件 |

|---|---|

| 酷暑 | 高温超合金 |

| 効率的な冷却 | 複雑な内部通路 |

このユニークな組み合わせが、インベストメント鋳造を唯一の有効な選択肢にしている。.

マテリアル・インペラティブ超合金

タービンブレードは1,000℃を超える環境で作動する。そのため、ニッケルベースの 超合金12. .これらの金属は、他の多くの金属が溶けるような温度でも強度を維持する。.

この高い融点は、即座に製造上の課題となる。例えば、インベストメント鋳造とダイカスト鋳造を比較した場合、その選択は明らかである。ダイカストはこのような高温材料には不向きである。.

幾何学パズル:中空翼

現代のタービンブレードは固形ではない。内部には蛇のような複雑な冷却通路がある。この通路によってブレードの中を冷たい空気が流れ、ブレードが溶けるのを防いでいる。.

ソリッドブロックからこれらの内部形状を機械加工することは不可能です。インベストメント鋳造はこれを見事に解決します。インベストメント鋳造では、ワックスパターンの内側に配置される、あらかじめ形成されたセラミックコアを使用します。.

鋳造後、これらのセラミック・コアは化学的に溶解される。これにより、冷却に必要な精密で複雑な内部ネットワークが残される。これは、他の方法では実現不可能な機能を備えた、単一のシームレスなコンポーネントを提供する方法です。.

| 方法 | タービンブレードへの適合性 | 理由 |

|---|---|---|

| インベストメント鋳造 | 理想的 | 超合金や複雑な中空形状にも対応。. |

| CNC加工 | 不適切 | 内部冷却チャンネルを作ることはできない。. |

| ダイカスト | 不適切 | 高融点超合金は扱えない。. |

この工程により、ブレードは強く、耐熱性があり、効果的に冷却される。.

高温超合金と複雑な内部冷却流路の組み合わせにより、インベストメント鋳造は最新のタービンブレードにとって唯一の実用的なソリューションとなっています。この方法は、航空宇宙用途に不可欠な性能と信頼性を提供します。.

自動車用ギアボックスのハウジングを分析:なぜダイカストなのか?

自動車産業は大量の同一部品を要求する。ギアボックスのハウジングはその代表例です。なぜダイカストを選ぶのでしょうか?

金型の初期コストは非常に高い。この事実はしばしば人々を驚かせる。しかし、これが部品コストを極めて低く抑える鍵なのです。.

大量生産の論理

数百万個を必要とする用途では、初期投資は理にかなっている。コストが分散されるため、各パーツが生産期間全体にわたって安くなる。.

規模別コスト内訳

この方法は、生産数が多いときに威力を発揮する。数量が増えるにつれて、部品当たりのコストは劇的に低下する。.

| 生産量 | 初期金型費用 | 部品単価 |

|---|---|---|

| 低い(例:1,000人) | 高い | 比較的高い |

| 高い(例:100万ドル以上) | 高い | 極めて低い |

このトレードオフは、自動車産業における製造の意思決定の中心をなすものである。.

大規模な金型投資を正当化する

ダイカスト金型は工学の驚異です。硬化鋼から作られ、何百万サイクルもの膨大な圧力と熱に耐えなければなりません。そのため、非常に高価なのです。.

しかし、この投資は次のような形で回収できる。 工具償却13. .金型の総コストは、生産されるすべての部品に分割される。ギアボックスのハウジングの場合、これは数百万ユニットになる可能性があります。.

各パーツへの工具コストの寄与は驚くほど小さくなる。.

寸法安定性と一貫性

ギアボックスのハウジングは複雑な内部構造を持っています。ベアリングやシャフトが完璧にフィットするためには、厳しい公差が要求されます。ダイカスト鋳造は、部品ごとに卓越した寸法安定性を提供します。.

大量生産される金属部品については インベストメント鋳造とダイカストの比較 という議論がよく出てくる。インベストメント鋳造は複雑な形状には優れているが、この規模ではダイカストのスピードと部品単価の安さにはかなわない。.

当社のテスト結果によると、ダイカストは自動組立ラインに必要な一貫性を提供します。逸脱があれば、生産が停止する可能性があります。.

| 特徴 | ダイカスト(ギヤボックスハウジング用) | 代替方法 |

|---|---|---|

| サイクルタイム | 秒/パート | 分または時間 |

| 一貫性 | 極めて高い | 可変 |

| 出来高コスト | 非常に低い | 高い |

PTSMAKEでは、お客様をこの分析に導いてきました。その結果、真の大量生産にはダイカストが適していることがわかりました。.

ギヤボックスハウジングでは、高い先行投資が戦略的な選択となります。これにより、数百万個の同一で寸法の安定した部品が、可能な限り低い部品コストで生産されます。.

お客様の部品は、複雑さと大量の両方を必要とします。インベストメント鋳造またはダイカスト。.

あなたは厳しい選択に直面しています。設計は複雑だが、数千個のユニットが必要だ。そのため、インベストメント鋳造とダイカスト鋳造が真っ向から対立することになります。.

インベストメント鋳造は複雑性に優れています。ダイカスト鋳造は、部品あたりのコストを抑えながら大量生産が可能です。.

コアのトレードオフ

では、どうするのか?スピードとコストのためにデザインの複雑さを犠牲にするのか?それとも、完璧な複雑さのために高い価格を受け入れるのか?

それを決めるための枠組みを作ろう。.

| 決定パス | ベスト・フォー... | 主な検討事項 |

|---|---|---|

| ダイカストの再設計 | コスト重視のプロジェクト | 機能性は維持できるか? |

| 複数のパーツに分割 | モジュラーまたは複雑なアセンブリ | 組み立てコストと公差の積み重ね |

| インベストメント鋳造を受け入れる | ミッションクリティカルな複雑さ | 部品単価を高くすることは可能か? |

この表は、最初の選択肢を単純化したものである。それぞれの選択肢は、プロジェクトのスケジュールと予算に大きな影響を与えます。.

正しい道を選ぶには、より深い考察が必要です。最初の見積もりだけではありません。総所有コストと製品ライフサイクルについてです。.

パス1:製造性のための再設計(DFM)

PTSMAKEでは、ここから始めることがよくあります。複雑な設計をダイカスト鋳造用に簡素化できないか、お客様と共同で検討します。DFMとして知られるこのプロセスは非常に重要です。.

アンダーカット、薄肉、抜き勾配などの特徴を分析します。小さな微調整でダイカスト部品が可能になることもあります。これにより、コア機能を損なうことなく、大量生産における大幅なコスト削減につながることがよくあります。.

道2:モジュラー・アッセンブリー

再設計が不可能な場合は?部品をより単純な部品に分割することを検討してください。ダイキャストや機械加工で別々に作り、組み立てることができます。.

このモジュラー・アプローチは非常に効果的である。工具が簡素化され、修理も容易になる。しかし、組み立ての手間や公差の問題を考慮しなければなりません。.

道3:投資鋳造コストを受け入れる

複雑さが譲れない場合もあります。重要な航空宇宙部品や医療部品では、複雑な形状が不可欠です。このような場合、より高い ユニット経済学14 インベストメント鋳造は正しい選択です。性能と信頼性は出費を正当化する。長期的な価値を明確に理解することが重要です。.

| ファクター | 再設計(ダイカスト) | 分割部品(ダイカスト) | 受入コスト(投資鋳造) |

|---|---|---|---|

| 金型費用 | 高い | 中程度(1パートにつき) | 低い |

| 部品代 | 低い | ロー(1枚あたり) | 高い |

| 組立 | なし | 必須 | なし |

| デザインの完全性 | 変更の可能性 | 維持 | フルメンテナンス |

これは、製品の全ライフサイクルにわたって、財務とエンジニアリングのトレードオフを可視化するのに役立つ。.

複雑な量産部品のインベストメント鋳造とダイカスト鋳造の選択は、戦略的なバランスです。決断は、設計の柔軟性、組立戦略、長期的な予算の考慮によって決まります。明確なフレームワークが、最も効果的なソリューションへと導きます。.

あなたのデザインにはステンレス鋼が必要です。インベストメント鋳造かダイカストか?

なぜステンレスをダイキャストできないのか?よくある質問だが、答えは簡単だ。.

ステンレス鋼の融点は非常に高い。この熱は、従来のダイカスト鋳造で使用される工具には大きすぎる。.

このプロセスは単に金型を破壊するだけだ。そのため、この素材にとってこの方法は現実的ではなく、コストもかかる。.

しかし、インベストメント鋳造はこのような高温に対応できるように設計されており、業界標準となっている。.

融点の比較

| 素材 | おおよその融点 (°C) |

|---|---|

| ステンレススチール(304) | 1400 - 1450 |

| アルミニウム合金(ダイカスト) | ~ 600 |

| 工具鋼(H13ダイ) | ~ 1425 |

表が示すように、融点は快適さを求めるには近すぎる。.

鋳造における高温への挑戦

ダイカストは、多くの場合H13工具鋼で作られた再利用可能なスチール金型に依存しています。これらの金型は、アルミニウムや亜鉛のような低温の金属を鋳造するのに適しています。.

しかし、ステンレス鋼は、金型材料自体の融点に非常に近い、あるいはそれを超える温度で溶ける。.

鋼鉄製の金型に溶けたステンレス鋼を流し込むと、壊滅的な故障を引き起こす。強烈な熱は熱衝撃を引き起こし、金型に亀裂を生じさせ、ほとんど即座にゆがんでしまう。.

もうひとつの大きな問題は ダイハンダ15, 溶融金属が金型表面と化学的に結合する。このため、部品の仕上がりが損なわれ、高価な金型が損傷し、修理不能になることがよくあります。インベストメント鋳造とダイカスト鋳造の選択は、ここで明らかになります。.

投資鋳造が解決策となる理由

インベストメント鋳造では、金属型を使わないことでこの問題を解決している。その代わりに、ワックスパターンの周りに作られたセラミックシェルを使用します。.

このプロセスは高温合金に最適である。.

| 特徴 | ダイカスト金型 | インベストメント鋳造金型 |

|---|---|---|

| 素材 | 工具鋼 | セラミック |

| 再利用性 | 高い | シングルユース |

| 温度抵抗 | 中程度 | 非常に高い |

セラミックは劣化することなく、溶けたステンレスの極熱に簡単に耐えることができる。.

金属が固化した後、セラミック・シェルは単に取り除かれる。これにより、完成したステンレス・スチール部品が現れる。この根本的な違いが、この方法を最も適したものにしている。.

ステンレス鋼は融点が高いため、金型を破壊してしまうダイカスト鋳造には不向きです。インベストメント鋳造は、使い捨ての耐熱セラミック金型を使用することでこれを克服し、ステンレス鋼部品の標準プロセスとして確立しました。.

インベストメント鋳造とダイカスト鋳造の間で部品を交換することをどのように正当化しますか?

乗り換えは経済的に大きな決断である。それは部品単価の比較にとどまらない。真の正当化には、総所有コスト(TCO)分析が必要です。.

これは、関係するあらゆるコストに目を向けることを意味する。新しい金型、検証、長期的な生産などを考慮しなければなりません。この重要な分析をシミュレーションしてみよう。.

費用対効果のフレームワーク

包括的な分析は、先行投資と長期的な節約のバランスをとる。ダイカスト鋳造が実行可能であるためには、大量生産が鍵となります。.

| コスト要素 | インベストメント鋳造 | ダイカスト |

|---|---|---|

| 工具 | 低い | 非常に高い |

| 部品単価 | 高い | 低い |

| バリデーション | よりシンプルに | より複雑な |

| サイクルタイム | 遅い | 非常に速い |

総所有コストのシミュレーション

切り替えを正当化するには、損益分岐点を計算しなければなりません。これは、ダイカストの部品単価の低さによる節約分が、高額な初期金型投資を上回る点です。.

先行投資

ダイカスト鋳造では、硬質金型に多額の資本支出を必要とする。PTSMAKEの過去のプロジェクトに基づくと、この金型はインベストメント鋳造パターンの5倍から10倍のコストがかかる。.

また、バリデーション費用もかかります。これには、初品検査(FAI)や、場合によっては完全な生産部品承認プロセス(PPAP)が含まれる。これらは、新しいプロセスがすべての仕様を満たしていることを確認するものです。.

投資回収額の計算

分析の核心は、異なる生産量における総コストの比較である。高い初期金型費用には、明確な 償却16 全生産期間における戦略である。.

財務上のクロスオーバー・ポイントをマッピングしてみよう。この比較は、インベストメント鋳造とダイカスト鋳造の判断を明確にするのに役立ちます。.

| 生産量 | 総費用(投資鋳造) | トータルコスト(ダイカスト) | 正当化 |

|---|---|---|---|

| 5,000台 | より低い | より高い | 正当ではない |

| 25,000台 | パリティに近づく | パリティに近づく | ボーダーライン |

| 100,000台以上 | かなり高い | より低い | 明らかに正当 |

おわかりのように、その正当性は、部品1個あたりの節約が蓄積され、初期投資を相殺するような大量生産を達成できるかどうかにかかっている。.

完全なTCO分析により、損益分岐点が明らかになります。高い初期ダイカストコストは、大量生産における部品当たりの大幅な節約によって正当化され、生産を拡大するための戦略的な長期投資となります。.

今すぐPTSMAKEで最高のキャスティング・ソリューションを見つけましょう!

次のプロジェクトでインベストメント鋳造とダイカスト鋳造のどちらを選択されますか?今すぐPTSMAKEチームにご連絡ください。専門家によるご提案と、迅速なお見積もり(無料)をご提供いたします。お客様の成功は、適切なパートナーから始まります!

セラミック・シェルの背後にある材料科学と、それが鋳造品質に与える影響をご覧ください。. ↩

この段階をコントロールすることが、最終的な部品の強度と仕上がりにいかに重要であるかを学ぶ。. ↩

製造業で使用される鉄系金属の特性と分類を探る。. ↩

この1回使い切りのパターンが、いかにして複雑で非常に詳細な金属部品の創作を可能にするのかを学ぶ。. ↩

金型温度の変動が部品の一貫性と工具寿命にどのように影響するかをご覧ください。. ↩

材料の収縮が最終的な部品精度にどのように影響するか、また設計においてどのように収縮を管理するかを学びます。. ↩

この会計原則が、大量生産のための高コストの金型製作をどのように正当化するのかをご覧ください。. ↩

プロジェクトの総コストを正確に予測するための、工具償却費の計算方法を理解する。. ↩

凝固中に結晶構造がどのように形成され、材料特性に影響を与えるかを学ぶ。. ↩

インベストメント鋳造におけるこの重要なシェル除去工程について、さらに詳しくご覧ください。. ↩

シェルの特性が鋳造の品質や設計の選択にどのように影響するかを学ぶ。. ↩

これらの高度な高性能金属の特性と用途について、さらに詳しくご覧ください。. ↩

工具コストを大量生産に分散することで、1台あたりの製造コストを大幅に削減する方法をご覧ください。. ↩

部品単価とライフタイムバリューが、プロジェクトの収益性と全体的な製造戦略にどのような影響を与えるかをご覧ください。. ↩

この冶金的結合が、工具寿命と部品品質にどのような影響を与えるかをご覧ください。. ↩

部品1個あたりの真のコストを正確に計算するために、金型費用を生産に分散させる方法を理解する。. ↩