多くのメーカーが、コスト面の懸念から、自社のプロジェクトに押出成形が適しているかどうかを判断するのに苦労しています。高額な金型投資を心配し、生産ニーズに対して経済的に実行可能なプロセスであるかどうか確信が持てず、押出成形を選択することを躊躇する顧客を見てきました。

押出成形は、他の製造プロセスと比較して、一般的に高価ではありません。初期の金型費用は$2,000~$10,000ですが、数量が多くなると部品当たりの費用は非常に経済的になり、多くの場合部品当たり数セントにまで下がり、中~大量生産では費用対効果が高くなります。

適切なプロジェクトで押出成形が驚くほど経済的になる理由を具体的に説明しましょう。PTSMAKEでは、適切な用途に押出成形を選択することで、何十人ものクライアントを大幅に節約するお手伝いをしてきました。重要なのは、どのような場合にこのプロセスが経済的に理にかなっているのか、また、どのように設計を最適化すればコスト効率を活かせるのかを理解することです。押出成形が最も費用対効果の高い製造ソリューションとなり得るかどうか、ぜひご覧ください。

カスタムアルミ押出のコストは?

特注アルミ押出材の予算を立てようとして、驚くほど価格設定がまちまちだと感じたことはありませんか?あなたのデザインがユニークなものである場合、率直なコストを知ることは難しいように思えますよね?

カスタムアルミニウム押出のコストは、押出ダイス(金型)の複雑さ、選択された特定のアルミニウム合金、プロファイル設計の複雑さ、総注文数量、および必要な仕上げ加工などの要因に大きく依存します。ダイスの初期投資はかかりますが、部品あたりのコストは生産量が増えるにつれて大幅に下がることがよくあります。

何がこれらのコストを生み出しているのか、もう少し掘り下げてみよう。正確な価格を特定するには、さまざまな要素がどのように相互作用するかを理解する必要があります。PTSMAKEのプロジェクト経験に基づいて、いくつかの重要な要素が一貫してアルミニウム押出メーカーから受け取る最終的な見積もりに影響を与えることを知っています。

コア・コストドライバーの理解

コストを細分化することで、予算がどこに向かっているのか、どこに節約の可能性があるのかを明確にすることができる。

金型投資

押出ダイスは、アルミニウムを成形するカスタムツールです。そのコストは、特に新しい形状の場合、主要な要因となります。より複雑な形状、より厳しい公差、より大きなプロファイルは、一般的に、より高価なダイスを意味します。しかし、これは通常1回限りのコストであり、次のことを理解する必要があります。 金型償却1 は、この投資がいかにして生産される部品全体に行き渡り、大ロットで生産される部品1個あたりのコストを大幅に下げるかを示している。

材料費

アルミニウムはただのアルミニウムではありません。特定の合金(6061や6063など)は、その特性と市場での入手可能性に基づいて価格に影響を与えます。当然のことながら、アルミニウムプロファイル自体の重量も主要な要素です。アルミニウム価格の市場変動も一役買うことがあります。

プロファイルの複雑さと公差

空洞が多く、壁が薄く、寸法公差が非常に厳しい複雑な設計では、より精密な金型と遅い押出速度が必要になります。これは製造の難易度を高め、コストにも影響します。一般的に、よりシンプルな形状の方が製造コストは低くなります。

注文数量

ほとんどの製造工程がそうであるように、数量は重要である。初期設定コストと金型への投資は、生産されるユニット数に分散されます。数量が多ければ多いほど、押し出しフットや部品1個あたりのコストは低くなるのが一般的です。少量生産では、必然的に単価が高くなります。

仕上げと二次加工

あなたの部品は、陽極酸化処理、粉体塗装、特殊切断、穴あけ、押し出し後のCNC機械加工が必要ですか?それぞれの追加工程は付加価値を高めますが、最終的なコストにもつながります。正確なお見積もりのために、これらのニーズを早い段階で明確にしてください。

簡単な総括表だ:

| コストドライバー | 主な影響 | 単価への潜在的影響 |

|---|---|---|

| 金型 | プロファイルの複雑さ、サイズ | 高い(当初)、低い(償却済み) |

| アルミニウム合金 | 市場価格、選択された特定合金 | ミディアム |

| プロファイルの複雑さ | 設計の複雑さ、公差 | 中~高 |

| 注文数量 | 部品点数 | 高(出来高が少ない)、低(出来高が多い) |

| フィニッシング/セカンダリー | 陽極酸化、コーティング、機械加工など | 低い~高い(ニーズによる) |

PTSMAKEのような経験豊富なパートナーと協力することで、これらの要因をナビゲートし、機能を損なうことなくコスト効率を高めるために設計を最適化できる可能性があります。

アルミニウム押出材の需要とは?

アルミニウム押出材が実際にどの程度普及しているのか、疑問に思ったことはありませんか?この万能素材がさまざまな産業で確かな将来性を持っているかどうかを理解しようとしていますか?

アルミニウム押出材の需要は堅調で、世界の複数のセクターで着実に成長している。主な牽引役としては、建設、自動車(特に電気自動車)、産業機械、家電産業などが挙げられ、その軽量性、強度、耐食性、リサイクル性が評価されている。

この需要がどこから来ているのかを探ってみましょう。具体的な用途や傾向を理解することで、アルミニウム押出材がなぜこれほど求められているのか、より明確なイメージを描くことができます。PTSMAKEでさまざまな顧客と仕事をしてきた経験から、アルミニウム押出材の汎用性はその中核的な強みであり、思いがけない場所での採用を後押ししています。

需要を牽引する主要産業

アルミニウム押出材を多用する主要産業はいくつかあり、それぞれが独自の特性を活かしています。

建築・建設

この分野は間違いなく最大の消費者である。窓枠、ドア枠、カーテンウォール、構造部品などです。アルミニウムは耐候性に優れ、メンテナンスが容易で、複雑な形状にも成形できるため、理想的な素材です。エネルギー効率の高い建物を目指す動きも、熱破壊アルミ形材の需要を押し上げています。PTSMAKEでご相談をお受けした多くのプロジェクトでは、特にユニークな建築デザインのためのカスタムプロファイルが必要とされており、有能なアルミ押出メーカーの必要性を示しています。

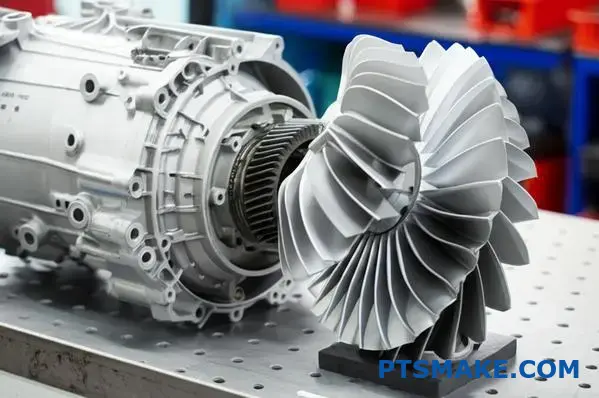

自動車・運輸

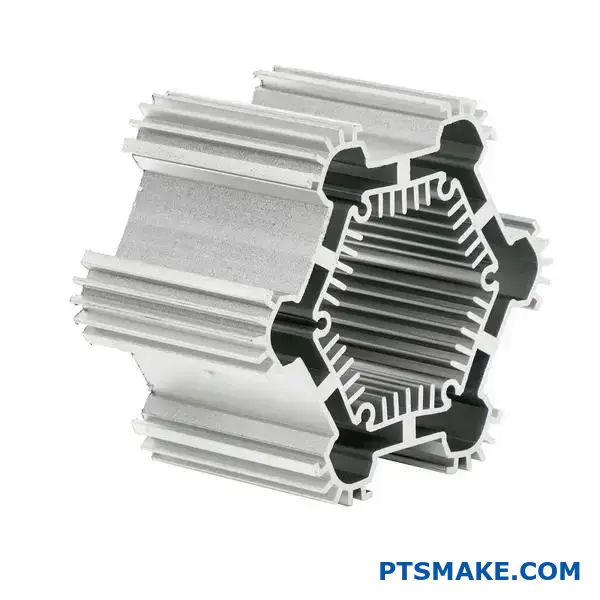

特に航続距離の延長を求める電気自動車(EV)の台頭により、軽量化は極めて重要である。アルミニウム押出材は、バッテリーの筐体、車体構造、シャーシ部品、トリムに使用されています。その高い強度対重量比は、燃費と性能の向上に役立っている。のような複雑な形状の引き合いが大幅に増加している。 6061-T62 自動車用

産業用途

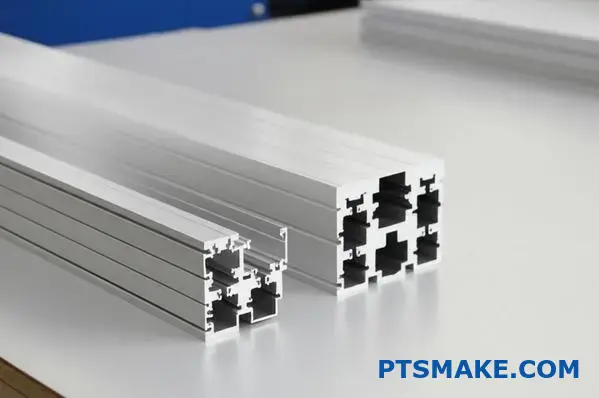

FA機器のフレームやコンベアシステムから、機械や電子機器のヒートシンクに至るまで、アルミニウム押出材は構造的完全性と設計の柔軟性を提供します。例えば、Tスロットプロファイルを使用した組み立ての容易さは、大きな利点です。

消費財・エレクトロニクス

家電製品、家具、照明器具、電子機器の筐体(ノートパソコンの本体やスマートフォンのフレームなど)には、押出材が使われています。ここでは、美的魅力と耐久性のある仕上げオプション(陽極酸化処理または粉体塗装など)が重要な要素となります。

主なドライバーを簡単に紹介しよう:

| 産業 | 主要需要ドライバー | トレンド展望 |

|---|---|---|

| 建設 | 建築デザイン、エネルギー効率、耐久性 | 力強い成長 |

| 自動車 | 軽量化(EV), 安全性, パフォーマンス | 高成長 |

| インダストリアル | モジュール性、強度、放熱性 | 着実な成長 |

| 消費財 | 美しさ、耐久性、小型化 | 緩やかな成長 |

全体的な傾向として、技術革新と素材としてのアルミニウム固有の利点に後押しされ、引き続き強い需要が見込まれています。知識豊富なアルミ押出メーカーと提携することで、特定のニーズに対してこれらの利点を効果的に活用することができます。

なぜ80/20アルミニウムと呼ばれるのか?

80/20アルミニウム」という名前を不思議に思ったことはないだろうか。とても具体的で、ほとんど公式のように聞こえますが、その由来は不明なことが多いのではないでしょうか?

80/20アルミニウム」とは、主に80/20社が普及させたモジュール式Tスロットアルミ押出フレームシステムを指す。この名前自体は、パレートの原理、つまり80/20の法則から着想を得たもので、特定のアルミニウム組成よりもむしろ、このシステムの効率性と汎用性を反映している。

この命名規則をもう少し詳しく説明しよう。これはよくある混乱の種であり、多くの人は当初、これが素材の特性や寸法に関係していると思い込んでいる。しかし、実際には哲学や製品システムに関するものなのです。この違いを理解することは、特にプロジェクトでさまざまな構造アルミニウムの選択肢を検討する際に重要です。

パレートの原理との関係

核となる考え方は、しばしば80/20ルールと呼ばれるパレートの原則に由来する。この原則は、20%の原因からおよそ80%の結果が生まれることを示唆している。

どのように80/20を適用したか応用例

80/20 Inc.の創設者たちは、自社のモジュラー・フレーム・システムが非常に効率的なソリューションを提供するという考えを具現化するために、この名前を採用した。おそらく、システムの柔軟性のおかげで、80%のフレーム・ソリューションが、20%の従来の労力や部品で実現できるということを意味しているのだろう。これは、同社のTスロット・アルミニウム押出システムの多用途性と問題解決力を物語っている。

合金ではなくシステムの問題

80/20」は、使用されるアルミニウム合金の種類を定義するものではないことを理解することが重要です。

よくある誤解

多くのエンジニアは当初、「80/20」は「80/20」を指すのではないかと考えていた:

- 80%アルミニウムと20%その他の金属が混在している(不正解)。

- 特定のプロファイル寸法(不正確 - プロファイルには多くのサイズがあります)。

- 特定のアルミニウム・シリーズ(正しくない-通常、6105-T5や6063-T6のような合金を使用し、構造用押出材で一般的)。

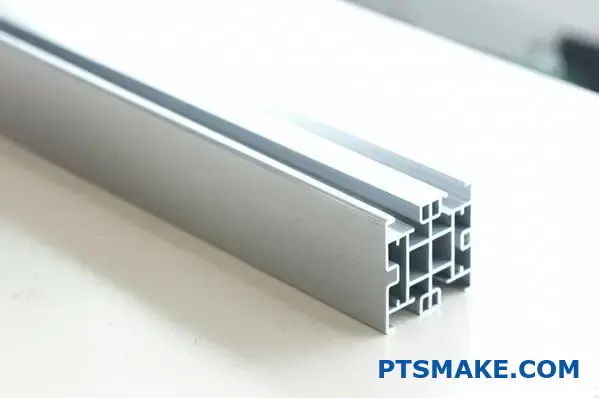

このシステムは、特徴的なアルミ押出形材を中心に展開されている。 Tスロットプロファイル3専用のファスナーを使用することで、コンポーネントを簡単に接続することができる。このモジュール性こそが特徴である。

%[構造用押出材メーカーで使用されているシルバーアルミT溝形材](

「Tスロットアルミ押出プロファイル")

システムを定義するものは何か?

| 特徴 | 説明 | 意味合い |

|---|---|---|

| モジュール性 | Tスロットとファスナーを使用して、コンポーネントの接続と取り外しが簡単。 | 高い柔軟性、再構成可能な構造。 |

| 押出 | アルミ押し出し成形によるプロファイルで、強度と一貫性を確保。 | 軽量でありながら強度があり、複雑な形状も可能。 |

| 汎用性 | マシンガード、フレーム、ワークステーション、オートメーション構造などに使用。 | 業界を超えた幅広い用途 |

| 効率性 | 溶接鋼構造物に比べて組み立てが早い。 | 労働時間とコストの削減の可能性。 |

80/20 Inc.がこのシステムと名前を広めた一方で、Tスロットアルミ押出材のコンセプトは現在広く採用されています。PTSMAKEのような信頼できるアルミ押出材メーカーのパートナーを含む多くの企業が、同様の互換性のあるプロファイルを製造しています。80/20タイプ」のアルミニウムについて議論する場合、特定のメーカーに関係なく、このモジュール式Tスロットシステム全般を指すことが一般的です。由来を理解することで、あなたが探しているのは タイプ 特定の材料のブレンドではなく、システムの。

アルミニウム押出材の欠点とは?

押出成形された部品を受け取ったものの、予期せぬ欠陥が見つかり、機能や外観が損なわれたことはありませんか?生産後に欠陥に対処するのは、フラストレーションとコストがかかりますよね?

アルミニウム押出材の一般的な欠陥には、傷、ダイスライン、ブリスターなどの表面問題、ねじれ、反り、不正確な角度などの寸法問題、ボイド、亀裂、不良品などの内部構造上の欠陥があります。 冶金的結合4.

アルミニウム押出成形は非常に効果的なプロセスですが、他の製造方法と同様、潜在的な欠陥と無縁ではありません。これらの一般的な問題を理解することは、それらを防止するための第一歩です。PTSMAKEのプロジェクト経験に基づくと、根本原因を特定することは、是正措置を実施し、アルミニウム押出メーカーの一貫した品質を確保するために極めて重要です。

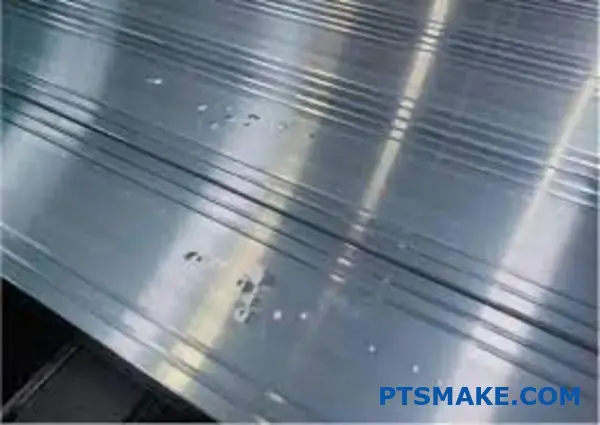

一般的な表面の欠陥

これらの欠陥は押出材の外面に現れ、美観や表面処理に影響を及ぼすことが多い。

傷と取り扱い跡

これらは、プロファイルが注意深く取り扱われないと、押出、冷却、延伸、輸送中に発生する可能性があります。適切な機器のメンテナンスと取り扱い手順が不可欠です。

ダイ・ライン

押し出し長さに沿って走る平行な細かい線。通常、ダイスベアリング表面の欠陥や摩耗が原因。軽微なスジは許容範囲内であることが多いが、重いスジはダイスに問題があることを示している。

水疱または泡

アルミニウムのビレットに閉じ込められたガス(水素など)や、加工中に混入した水分によって生じることが多い。

寸法と形状の偏差

これらは、プロファイルが指定された幾何公差に適合しないことに関連する。

ねじれと反り

押出材がその長さに沿ってまっすぐのままでない。これは、ダイを出た後の冷却が不均一であったり、延伸が不適切であったりすることが原因であることが多い。

不正確な寸法または角度

プロファイルの断面が、設計仕様と比較して厚かったり、薄かったり、角度が正しくない。これは通常、金型設計または摩耗の問題です。

内部構造の問題

このような欠陥は材料自体の中にあり、部品の強度と完全性に影響を与える可能性がある。

ボイドと空隙率

凝固中のガス巻き込みや収縮によって生じる小さな内部空洞。ビレットの品質と工程管理が重要な防止要因。

ひび割れ

内部亀裂や表面亀裂は、押出や冷却中の過度の応力、あるいは合金自体の問題から生じることがある。

簡単な総括表だ:

| 欠陥カテゴリー | 具体例 | 考えられる原因 |

|---|---|---|

| 表面 | 傷、ダイライン、ブリスター | ハンドリング、金型摩耗、トラップガス/水分 |

| 寸法/形状 | ねじれ、反り、オフ・スペック | 不均一な冷却、延伸の問題、金型設計/摩耗 |

| 内部構造 | 空隙、亀裂、接着不良 | ガス巻き込み, 収縮, 応力, 合金品質 |

細心の注意を払っているアルミ押出メーカーと提携するには、許容可能な品質基準に関する明確なコミュニケーションと、潜在的な欠陥を早期に発見するための徹底した検査プロセスが必要です。

高品質のアルミニウム押出材メーカーはどのような認定を受けるべきか?

メーカーの品質を保証しているのはどの認証なのか、判断に迷ったことはありませんか?ロゴを見ても、それが本当に一貫した信頼できる生産を反映しているのか疑問に思うことはありませんか?

高品質のアルミニウム押出成形メーカーは、少なくともISO 9001認証を保持し、堅牢な品質管理システムを実証する必要があります。提供する業界によっては、IATF 16949(自動車)またはAS9100(航空宇宙)のような認証は、専門的な能力とより厳しい規格への準拠を示します。

認証は単なるバッジではなく、標準化されたプロセスと継続的な改善へのコミットメントを示すものです。メーカーが一貫して品質を管理するシステムを導入しているという客観的な証拠となります。PTSMAKEでは、認証は、信頼される高精度部品を提供するという私たちの使命を支える重要なフレームワークであると考えています。主なものを見てみましょう。

品質を示す中核認証

各認証が何を意味するのかを理解することは、メーカーの業務成熟度や品質管理への献身度を測るのに役立つ。

ISO 9001: 品質マネジメントの基礎

これは、品質管理に関する国際規格として最も広く認知されているものです。ISO 9001認証を取得しているということは、アルミニウム押出成形メーカーが、以下のような効果的なプロセスを確立し、それに従っていることを意味します:

- 顧客重視

- リーダーシップ

- プロセス・アプローチ

- 改善

- エビデンスに基づく意思決定

- リレーションシップ・マネジメント

これは、最初の問い合わせから最終的な納品まで、組織全体で品質を管理するための構造化されたアプローチを意味する。これは、信頼できる製造パートナーのベースラインと考えてください。手順が文書化され、遵守され、定期的に監査されることを保証します。

業界固有の認証

特に要件が厳しい業界については、追加認証を探すこと。

自動車IATF 16949

自動車産業であれば、この規格は極めて重要である。ISO 9001をベースに、自動車生産に特化した要求事項を追加したもので、欠陥防止、ばらつきの低減、サプライチェーンにおける無駄の削減に重点を置いている。

航空宇宙AS9100

航空宇宙産業のサプライヤーは、AS9100を要求することが多い。この規格は、ISO 9001のすべてを取り入れたものですが、航空宇宙用途に不可欠な安全性、耐空性、製品適合性、信頼性に関する追加要件が含まれています。

材料およびプロセス認証

システムレベルの認証だけでなく、メーカーが原料アルミニウム自体の品質をどのように保証しているかについても問い合わせてください。これには多くの場合、合金の組成と特性を検証し、原産地までのトレーサビリティを確保する材料証明書(ミル試験報告書)を要求することが含まれます。優れたメーカーは、仕様に照らして受入材料を検証するプロセスを持っています。堅牢な 品質マネジメントシステム(QMS)5 これらすべてを統合している。

以下は要約表である:

| 認証 | 主な焦点 | 関連性 |

|---|---|---|

| ISO 9001 | 品質マネジメントシステム全般 | 信頼できるメーカーの基礎 |

| IATF 16949 | 自動車品質管理+欠陥防止 | 自動車サプライヤーにとって不可欠 |

| AS9100 | 航空宇宙品質管理 + 安全性と信頼性 | 航空宇宙サプライヤーにとって重要 |

| 材料証明書 | 原材料の組成と特性の検証 | 投入材料が仕様を満たしていることを確認する |

認証を確認することは、アルミニウム押出材メーカーがお客様の期待する品質を一貫して満たすために必要な文書化されたシステムとコミットメントを持っているかどうかを評価するための重要なステップです。

信頼できるアルミ押出メーカーはどのような認証を得ているべきか?

製造認証のアルファベットスープをナビゲートすることに迷いを感じていますか?どの認証が本当に信頼できるパートナーなのか、どうすればわかるのでしょうか?

信頼性の高いアルミニウム押出成形メーカーは、通常、コアプロセスにISO 9001を導入しています。さらに信頼性を高めるために、IATF 16949(自動車)、AS9100(航空宇宙)、そして潜在的にはISO 14001(環境)またはISO 45001(安全)を探してください。

ロゴに感心するのは簡単ですが、サプライチェーンの信頼性にとって本当に意味があるのでしょうか?PTSMAKEでの15年以上の経験から、特定の認証に注目することで、単に最低限のスペックを満たすだけのサプライヤーと、本当に信頼できる長期的なパートナーシップを約束するサプライヤーを選別することができます。信頼性とは、単に1回のロットが良いということではなく、一貫した結果、予測可能なリードタイム、積極的な問題解決、これらすべてが強固な管理システムによって支えられているということです。

主要認証 シグナリングの信頼性

これらの認証は、メーカーが構造化されたオペレーションとリスク管理に取り組んでいることの証拠であり、信頼性を確保するための極めて重要な要素であるとお考えください。

ISO 9001:一貫したプロセスの基盤

これが岩盤です。ISO 9001認証は、アルミニウム押出成形メーカーが見積もりから出荷までのすべてのプロセスを文書化していることを確認するものです。ISO9001は、定期的な内部監査、不適合に対する是正措置、継続的な改善に重点を置くことを義務付けています。信頼性については、潜在的な問題をキャッチするシステムがあることを意味します。 以前 それがオーダーに与える影響と、変更を管理するための構造化された方法。それは プロセス・アプローチ6これは、活動が相互に関連するプロセスとして管理されることを保証し、より予測可能な結果をもたらす。

業界固有の基準:専門能力の証明

貴社の部品が要求の厳しい分野向けであれば、ISO 9001の枠を超えよう:

- IATF16949(自動車): この基準では、(FMEAのような)厳格な欠陥防止計画、より厳格な工程管理、強固なサプライチェーン管理が要求される。これを達成することは、自動車の信頼性にとって極めて重要な大量生産、欠陥ゼロの期待に応えることができるメーカーであることを示すものである。

- AS9100(航空宇宙): これにより、リスク管理、製品安全、構成管理、偽造部品の防止に重要なレイヤーが追加されます。AS9100認証を取得したアルミニウム押出成形メーカーは、失敗が許されない部品に必要な規律を実証しています。

より広範な責任認証:安定性の指標

ISO14001(環境管理)やISO45001(労働安全衛生)のような認証は、二次的なものに見えるかもしれないが、環境事故や安全問題による混乱が少ない、よく管理された責任ある企業であることを示している。この経営の安定性は、サプライヤー全体の信頼性に大きく貢献します。PTSMAKEでは、これらの原則を統合することで、お客様が信頼する基盤を強化しています。

信頼性の面を表にまとめてみた:

| 認証 | 信頼性のための重点項目 | なぜ重要なのか |

|---|---|---|

| ISO 9001 | 一貫したプロセス、継続的改善、監査証跡 | 予測可能な品質、体系的な問題解決 |

| IATF 16949 | 欠陥防止、サプライチェーンの安定、リスク削減 | ばらつきの低減、信頼性の高い大量供給 |

| AS9100 | 厳格なリスク管理、安全重視、トレーサビリティ | 重要なアプリケーションのための高い保証 |

| ISO 14001 | 環境リスク管理、コンプライアンス | 操業の安定性、中断リスクの低減 |

| ISO 45001 | 労働者の安全、危険防止 | 安定した労働力、操業中断の減少 |

結局のところ、認証はツールです。真に信頼できるアルミ押出メーカーは、認証書を集めるだけでなく、その背景にある原則を実践し、品質と信頼性を企業文化に根付かせています。

アルミ押出メーカーのリードタイムを短縮するには?

アルミ押出材の注文に時間がかかりすぎて、プロジェクトの遅れに悩んでいませんか?厳しい納期がサプライヤーの納期によって常に脅かされ、生産スケジュール全体に影響を及ぼしていませんか?

リードタイムを短縮するには、押出成形性を考慮した設計の最適化、可能な限り標準的なプロファイルや合金の選択、メーカーとの明確なコミュニケーションの維持、効率的な金型設計の承認、生産能力を適切に管理する迅速なサプライヤーとの提携などが必要です。

アルミ押出材をより速く製造するには、多くの場合、選択したアルミ押出材メーカーとの積極的な計画と賢明な協力が必要です。PTSMAKEでの経験から、ボトルネックは設計の確定から実際の押出工程まで、さまざまな段階で発生します。その重要なタイムラインを短縮するための実践的な方法を見てみましょう。

押出成形の高速ターンアラウンドのための戦略

いくつかの重要な戦略を実行することで、カスタム押出材の待ち時間を大幅に短縮することができます。

スピードのための設計最適化

部品の複雑さは、押出成形の速度に直接影響します。非常に薄い壁や非常に厳しい公差を持つ過度に複雑なプロファイルは、より複雑なツーリングと遅い押出速度を必要とします。機能を損なうことなく可能な限り設計を簡素化することで、より速い結果を得ることができます。サプライヤーと製造可能設計(DFM)について早期に話し合うことで、時間を節約できる可能性のある修正を特定することができます。

素材とプロファイルの選択

6063や6061のような入手しやすい標準アルミニウム合金を選択すると、カスタム合金や一般的でない合金を注文するのに比べて時間を節約できます。同様に、標準的な既製のプロファイル形状がお客様のニーズを満たす場合、金型作成のリードタイムを完全に省くことができます。PTSMAKEでは、プロジェクト要件が許す限り、お客様に適切な標準オプションをご案内することがよくあります。

金型工程の合理化

押出成形用ダイスの作成は、カスタム・プロファイルの初期リードタイムの中で最も長い部分を占めることが多い。ダイ設計の複雑さがここで大きな役割を果たします。同様に重要なのは、メーカーから提供されたダイ図面をいかに早く確認し、承認するかということです。迅速なフィードバックが遅れを防ぎます。その後の ダイ・トライアル7 最初の押出材が仕様に照らしてテストされる段階も、効率的な管理が必要である。

コミュニケーションとコラボレーション

明確、簡潔、完全な情報交換が重要です。見積依頼書(RFQ)には、必要な図面、仕様、数量、希望納期がすべて含まれていることを確認しましょう。サプライヤーの質問に対する迅速な回答と迅速な承認により、プロセスを円滑に進めることができます。また、積極的なアルミ押出メーカーは、進捗状況や潜在的な問題について常に情報を提供します。

サプライヤーのキャパシティとプランニング

サプライヤーの標準的なリードタイムと現在の作業量を把握すること。優れた生産能力計画を持つメーカーは、より信頼性の高いスケジュールを提供できることが多い。可能性のある迅速なオプションについて早めに話し合うことは、可能かもしれませんが、多くの場合、より高いコストがかかります。信頼できるパートナーと強固な関係を築くことは、緊急のニーズへの対応に役立ちます。

リードタイムに影響を与える要因をまとめてみた:

| ファクター | リードタイムへの影響 | 緩和戦略 |

|---|---|---|

| デザインの複雑さ | 高い複雑性=長い時間 | 設計、DFMレビューの簡素化 |

| 金型製作 | カスタムプロファイルの重要性 | 迅速な図面承認、明確な仕様 |

| 素材の選択 | カスタム合金=長い時間 | 可能であれば標準合金(6063/6061)を使用する。 |

| 注文数量 | 非常に少量または大量の注文は、タイミングに影響を与える可能性がある | 数量への影響についてサプライヤーと話し合う |

| コミュニケーション | 遅いフィードバック=遅延 | 明確なRFQの提供、迅速な対応 |

| サプライヤー能力 | 過負荷のサプライヤー=長い時間 | 対応可能なパートナーを選び、スケジュールについて話し合う |

| 仕上げ | 追加ステップ=追加時間 | 仕上げ時間を全体のスケジュールに組み込む |

これらの分野に積極的に取り組むことで、アルミ押出メーカーと効果的に協力し、リードタイムを大幅に短縮してプロジェクトを軌道に乗せることができます。

アルミ押出メーカーのリードタイムを短縮するには?

プロジェクトの納期が迫り、予測不可能な押出成形のリードタイムに常に阻まれ、プレッシャーを感じていませんか?このボトルネックによって、生産スケジュール全体がしばしば狂わされていませんか?

リードタイムの短縮は、早期の設計最適化、可能な限り標準的な材料の選択、迅速なコミュニケーションと承認の確保、効率的な生産計画に長けたメーカーとの提携など、積極的なコラボレーションにかかっている。

アルミ押出材の納期を早めるには、サプライヤーに急ぐよう求めるだけでなく、お客様のチームとメーカーの両方を巻き込んだ戦略的アプローチが必要です。遅れを減らすということは、最初の設計から最終出荷までのプロセス全体を見るということです。PTSMAKEの過去のプロジェクトでは、潜在的なボトルネックに早期に対処することが、タイトなスケジュールを守る最も効果的な方法であることがわかっています。ここでは、しばしば時間を節約できる主要な分野をいくつか探ってみましょう。

積極的な設計と計画段階

制作が始まる前の選択は、全体のスケジュールに大きく影響する。

製造可能な設計(DFM)のための早期取り組み

アルミ押出メーカーを早期にループに参加させることで、貴重なフィードバックを得ることができます。経験豊富なエンジニアとプロファイル設計について話し合うことで、押出成形を遅らせたり、金型製作を複雑にする可能性のある特徴を特定することができます。複雑な形状を単純化したり、可能であれば公差要件を調整することで、製造時間を大幅に短縮することができます。この共同 製造可能設計(DFM)8 レビューは、両機能のために部品を最適化するのに役立つ そして 効率的な生産。

スマートな素材とプロファイルの選択

カスタム合金は特定の特性を提供する一方で、調達要件のためにリードタイムが長くなることがよくあります。6061や6063のような標準合金は、一般的にメーカーに在庫があり、調達に時間がかかりません。同様に、既存の標準プロファイルを活用することは、それらが機能的なニーズを満たしている場合、金型作成プロセス全体を回避し、数週間を節約します。

ツーリングと承認プロセスの合理化

カスタムプロファイルの場合、金型の作成と承認の段階が最も時間がかかることが多い。

効率的な金型設計の見直し

メーカーが金型図面を提供したら、迅速かつ徹底的なレビューが重要です。これらの図面の承認の遅れは、金型製造の開始を直接的に遅らせます。エンジニアリング・チームがこのレビューを優先し、変更が必要な場合は明確で統合されたフィードバックを提供するようにしてください。

金型トライアルの迅速化

金型が作られた後、寸法と品質を確認するために最初のサンプル(金型トライアル)が行われます。これらの最初の成形品の評価を合理化し、調整のための迅速な承認や明確なフィードバックを提供することで、勢いを維持します。

生産とコミュニケーションの流れの最適化

効果的なコミュニケーションとサプライヤーの業務を理解することが、生産時の鍵となる。

明確な情報交換

すべての注文書、図面、仕様書が最初から完全で明確であることを確認する。メーカーからの問い合わせには迅速に対応する。遅れが発表されるのを待つのではなく、定期的かつ積極的なコミュニケーションを行い、状況の更新を求めることで、期待値を管理し、潜在的な問題に早期に対処することができる。

サプライヤーのキャパシティとスケジューリングを理解する

リードタイムについて前もって話し合い、現在の仕事量や計画されたメンテナンスなど、リードタイムに影響を与える要因を理解しましょう。PTSMAKEのような信頼できるアルミ押出メーカーは、生産能力やスケジュールについて透明性のあるコミュニケーションを維持し、より正確な計画を立てるのに役立ちます。時には、注文の潜在的なバッチ化や少し柔軟な納期について話し合うことで、注文をより効率的にスケジュールに合わせることができます。

ここでは、時間短縮が可能な分野をまとめてみた:

| 影響地域 | 必要な措置 | 潜在的な時間節約指標 |

|---|---|---|

| 設計段階 | 初期のDFMコラボレーション、複雑な機能の簡素化 | 中~高 |

| 素材の選択 | 可能な限り標準合金/プロファイルを選ぶ | ミディアム |

| 金型図面の承認 | 迅速な社内レビューとフィードバック | 高い |

| ダイ・トライアル承認 | 最初の記事の迅速な評価 | ミディアム |

| 情報の明確性 | 完全で明確なスペックを前もって提供する | 低~中 |

| コミュニケーション | 問い合わせへの迅速な対応、積極的なチェックイン | ミディアム |

| サプライヤー・パートナーシップ | キャパシティの管理と通信に優れたパートナーを選ぶ | ミディアム |

アルミ押出メーカーと密接に協力し、これらの点に積極的に対処することで、リードタイムを大幅に短縮し、プロジェクトをスケジュール通りに進め、全体的なストレスを軽減することができます。

金型費用を生産回数に分散し、部品あたりの費用を削減する方法をご覧ください。 ↩

この特定のアルミニウム合金調質の特性と一般的な用途を理解するには、クリックしてください。 ↩

モジュール構造用Tスロットプロファイルの技術的詳細と設計上の利点をご覧ください。 ↩

内部材料構造が押出成形の品質と強度にどのような影響を与えるかを理解する。 ↩

一貫した品質と顧客満足度を保証するために使用されるフレームワークについて、さらに詳しくご覧ください。 ↩

プロセスを重視することで、一貫性のある信頼性の高い製造成果を実現する方法をご覧ください。 ↩

ダイテストの段階と、それが押出成形プロジェクト全体のタイムラインにどのような影響を与えるかについてご覧ください。 ↩

製造効率を高めるために設計を最適化することで、製造時間を大幅に短縮する方法をご覧ください。 ↩