適切なダイカストメーカーを見つけるのは、技術的な主張とマーケティング上の約束の迷路をナビゲートするようなものです。厳しい公差を満たす精密部品が必要ですが、本当に有能なメーカーと口先だけのメーカーをどうやって見分ければよいのでしょうか。

信頼できるダイカストメーカーは、高度な設備、実績のある合金の専門知識、厳格な品質管理、および最初のRFQから完全な生産までの包括的なプロジェクト管理を兼ね備えています。最良のパートナーは、文書化されたプロセス、一貫した結果、すべてのプロジェクト段階を通じての透明性の高いコミュニケーションを通じて、その能力を実証します。.

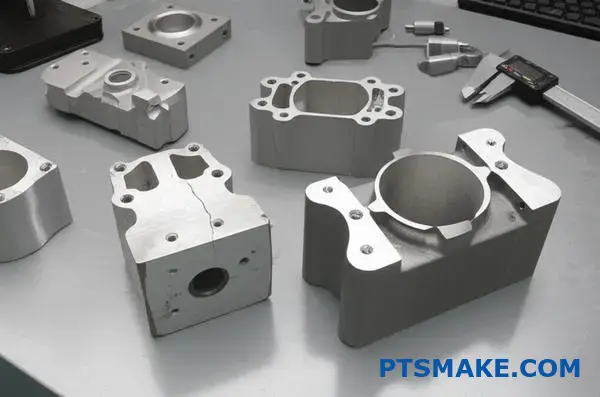

私はPTSMAKEで様々なメーカーと仕事をし、善意と実際のデリバリーの違いを目の当たりにしてきました。以下にご紹介する質問は、正しい知識がプロジェクトの成功とコストのかかる遅延の違いを生んだ場面から直接得たものです。.

高品質のダイカスト部品の定義とは?

教科書的な定義を超えましょう。高品質のダイカスト部品とは、最終製品でその機能を完璧に果たすものです。簡単なことです。.

この実用的な品質は、単なる単一の特徴ではない。いくつかの重要な指標の組み合わせである。それぞれが重要な役割を果たしている。.

実用的な主要指標

パーツの性能の良し悪しは、これらの核となる要素に左右される。これが品質の真の尺度なのだ。.

| メートル | 機能への実際的な影響 |

|---|---|

| 寸法精度 | パーツが完璧にフィットすることを保証。. |

| 表面仕上げ | 外観や塗膜の密着性に影響する。. |

| 機械的特性 | 耐久性と耐荷重性を判断する。. |

| 欠陥がないこと | 予期せぬ早期故障を防ぐ。. |

高品質な部品とは、スペックシート上の数字以上のものです。それは、生産工程全体にわたって一貫性を実現することです。これにより、すべての部品が確実に機能するようになります。.

公差の現実

厳しい公差が要求されることも多い。しかし、私たちの経験では、最初の質問は次のようになります。 なぜ. .フィット感か、機能か、それとも美学か。

最終用途を理解することで、製造工程を最適化することができます。この協力的なアプローチにより、お客様にとって不必要なコストを回避することができます。また、仕様が実用的で目的にかなったものであることを保証します。.

素材の完全性は譲れない

強度などの機械的特性は、鋳造中に鍛造される。溶融金属の注入速度とその後の冷却速度は重要な変数である。.

この冷却プロセスのコントロールは極めて重要である。それは、素材の 樹状突起1 腕の間隔。これが最終的な強度と延性を決定する。.

経験豊富なダイカストメーカーは、これらの変動要因を管理する方法を知っています。これにより、最終的な部品が故障することなく、現実のストレスに耐えることを保証します。PTSMAKEでは、シミュレーションソフトウェアを使用して、生産開始前にこれらの結果を予測し、最適化します。.

高品質のダイカスト部品の価値は、その性能で証明されます。それは、正確な寸法、完璧な仕上げ、堅牢な機械的特性によって定義され、品質報告書上だけでなく、最終製品の組み立てにおいても完璧かつ確実に機能することを保証します。.

ダイカスト合金の本質的な特性とは?

正しいダイカスト合金を選ぶことは非常に重要です。それは単なる初期コストにとどまりません。合金の特性は、部品の性能や製造性に直接影響します。.

主要材料特性

私たちは4つの本質的な特性に焦点を当てています。融点、流動性、強度重量比、耐食性です。それぞれが重要な役割を果たしています。.

これらを理解することで、合金の最終的な用途が決まる。.

| プロパティ | ダイカストにおける重要性 |

|---|---|

| 融点 | エネルギーコストと金型寿命に影響 |

| 流動性 | 複雑な金型キャビティへの充填能力を判定 |

| 強度対重量 | 軽量で丈夫な部品に不可欠 |

このバランスにより、最終的な部品が設計仕様を完璧に満たすことができる。.

なぜこれらの特性が重要なのか

合金の選択は戦略的な決定である。亜鉛合金に見られる低融点は、エネルギーコストの低減を意味する。また、鋼鉄製の金型の寿命が延びるため、生産予算の重要な要素にもなります。.

流動性の高さも重要な要素だ。溶けた金属が薄い壁や複雑な細部を埋めることができる。亜鉛合金とマグネシウム合金はこの点で優れています。これにより、欠陥のリスクを低減することができます。.

強さと重さのバランス

強度対重量比は極めて重要である。これは特に自動車や航空宇宙分野で顕著です。マグネシウム合金は、驚くほど軽量でありながら優れた強度を提供する、ここでのチャンピオンである。アルミニウムは人気のあるオールラウンダーです。強度、重量、コストのバランスに優れています。幅の狭い 凝固範囲2 また、特定のアルミニウム合金の利点も重要である。.

| 合金 | 主なメリット | 共通アプリケーション |

|---|---|---|

| 亜鉛 | 高流動性、低融点 | 複雑な装飾部品、エレクトロニクス |

| アルミニウム | バランスの取れた特性、費用対効果 | 自動車部品、消費財 |

| マグネシウム | 最高の強度対重量比 | 航空宇宙部品、電動工具 |

エレメントへの耐性

耐食性は過酷な環境にある部品には不可欠です。ある種の合金はもともと錆びにくい。これにより、塗装のような二次的な仕上げが不要になります。また ダイカストメーカー, 私たちは、クライアントがこれらのトレードオフを乗り越えて最適な解決策を見出すお手伝いをします。.

適切な合金を選択することは、バランスの取れた行為です。融点、流動性、強度重量比などの特性は、最終部品の性能、耐久性、および全体的な製造コストに直接影響します。この決定は、ダイカストを成功させるための基本です。.

ダイカストの基本的な生産サイクルとは?

ダイカスト鋳造のサイクルは、迅速で正確な一連の作業です。各ステップは、最終部品の品質にとって非常に重要です。入念に振り付けされたダンスだと思ってください。このダンスは1日に何千回も繰り返されます。6つのコア・ステージを分解してみましょう。.

実務家の見解

このサイクルは生産の鼓動である。このサイクルを理解することは、より良い結果を得るための最適化に役立つ。.

ステージ内訳

プロセス全体が驚くほど速い。完全なサイクルは数秒で終わることが多い。このスピードは、ダイカストを大量生産に理想的なものにしています。.

| ステージ | キー・アクション |

|---|---|

| 金型クロージング | 2つのダイハーフを圧力で固定する。. |

| 注射 | 金型キャビティに溶融金属を充填する。. |

| 冷却 | 金属を部品の形状に凝固させる。. |

| 型開き | ダイハーフを分離し、パーツを露出させる。. |

| 排出 | 固まった鋳物を型から押し出す。. |

| スプレー | 金型表面を次のサイクルに備える。. |

これらのステップを知ることが、最適化への第一歩となる。.

ステップを知ることは一つのことだ。マスターすることはまた別のことです。熟練したダイカストメーカーは、最適な結果を得るために各段階を微調整します。このきめ細かな管理が、許容できる部品と卓越した部品を分けるのです。PTSMAKEでは、ここで私たちの経験が違いを生み出します。.

各ステップの背景にある「理由

インジェクションと冷却のニュアンス

射出速度と射出圧力は非常に重要である。メタルフロー、表面仕上げ、内部密度を決定します。気孔のような欠陥を避けるためには、微妙なバランスが必要です。.

冷却段階では、部品の最終的な強度が設定されます。金属が凝固すると、内部の結晶粒構造が形成されます。どのように冷却するかは、すべてに影響します。以下のような問題が発生します。 溶質分離3 工程を注意深く管理しないと、部品が弱くなる可能性がある。.

射出と金型準備

損傷を与えることなく部品を排出するには、精度が要求される。鋳物はまだ熱く、比較的柔らかい。反りや跡を防ぐには、エジェクターピンによる均等な圧力が不可欠です。.

最後に、金型スプレーは潤滑のためだけではありません。金型の温度調整にも役立ちます。金型の温度を一定に保つことは、サイクルごとに安定した部品を生産するための鍵です。.

| ステージ | 重要な目的 | 下手をすると潜在的な問題 |

|---|---|---|

| 冷却 | 最終的な機械的特性を決定する。. | 内部応力または亀裂。. |

| 排出 | 部品を傷つけずに取り外す。. | 部品の変形や表面の傷。. |

| スプレー | 潤滑剤を塗布し、金型の温度を管理する。. | 固着、または部品の品質が安定しない。. |

経験豊富なメーカーとの提携が真価を発揮するのはこの点だ。.

この6段階の工程がダイカスト製造の核心です。金型のクランプから金型のスプレーまで、すべての段階が最終部品の品質、仕上げ、寸法精度に直接影響します。このサイクルをマスターすることは、一貫性を保つために不可欠です。.

一般的にはどのような二次加工が必要ですか?

部品がダイカストマシンを離れても、その旅は終わりません。鋳造後のワークフローに入ります。この段階は、最終的な設計仕様を満たすために非常に重要です。.

これらの二次加工は、生の鋳物を精製します。精密な完成部品へと変化させるのです。いくつかの重要な段階に分類することができます。.

| 運営カテゴリー | 目的 |

|---|---|

| 材料除去 | 余分なものを取り除き、形を整える。. |

| 機械加工 | 厳しい公差と特定の特徴を達成する。. |

| 表面仕上げ | 外観と環境保護を向上させる。. |

二次加工は、未加工の部品が完成品になる工程です。各工程は付加価値と精度を高め、部品が意図したとおりに機能することを保証します。熟練したダイカストメーカーは、これらの工程をシームレスに統合しています。.

材料除去プロセス

最初の工程は一般的にトリミングである。この工程では、鋳物から余分な材料を取り除きます。これには、ゲート、ランナー、オーバーフローフラッシュが含まれます。.

次にバリ取りが行われる。この作業では、鋳造やトリミングの工程で残った鋭いエッジや小さな欠陥を取り除きます。部品の安全性と適切な組み立ての適合のために不可欠です。.

精密機械加工

ダイカストだけでは、厳しい公差を達成できない場合があります。そこで、CNC機械加工が不可欠になります。.

PTSMAKEでは、機械加工により、直接鋳造することが不可能な特徴を作り出します。これには、穴のねじ切り、平らな合わせ面の作成、正確な直径のボーリングなどが含まれます。これにより、部品は正確なエンジニアリング要件を満たすことができます。.

表面仕上げ処理

仕上げは最終段階である。部品の外観と耐久性の両方を向上させます。選択された仕上げは、部品の最終的な用途に完全に依存します。.

一般的な処理には、塗装や粉体塗装がある。ニッケルやクロムによるメッキは耐摩耗性を高める。. 陽極酸化処理4 は、アルミニウム部品専用の電気化学プロセスである。.

| 仕上げタイプ | 主なメリット | 共通アプリケーション |

|---|---|---|

| 塗装/粉体塗装 | 美観、適度な保護 | ハウジング、ブラケット |

| メッキ(クロム、ニッケル) | 耐久性、耐食性 | 自動車トリム、備品 |

| 陽極酸化処理 | 硬度、耐食性 | 電子筐体、消費財 |

これらの二次加工はオプションではない。製造に不可欠なものです。最終的な部品が、最初の設計からすべての機能的、審美的、性能的要件を満たしていることを保証します。.

一般的な鋳造欠陥はどのように分類されますか?

問題を解決するには、まずそれを整理する必要がある。私は、鋳造欠陥のメンタルライブラリーを作ることが役に立つと思う。こうすることで、複雑な問題が構造化された地図になる。.

私たちは不具合を大きく3つのカテゴリーに分類しています。このシンプルな構造が、効果的なトラブルシューティングの鍵となります。.

表面欠陥

これは鋳物の外観に見られるキズです。フローラインや表面のざらつきを思い浮かべてください。.

内部欠陥

これらは部品の内部に隠れている。これらを見つけるには、X線などの検査方法が必要になることが多い。.

寸法不良

これらは、最終的な部品が設計仕様と一致しない場合に発生する。.

簡単な内訳はこうだ:

| 欠陥カテゴリー | 一般的な例 |

|---|---|

| 表面欠陥 | フローライン、クラック、ブリスター |

| 内部欠陥 | 気孔率、収縮、介在物 |

| 寸法不良 | 反り、ミスマッチ、サイズ違い |

欠陥の分類は単なる学術的なエクササイズではない。実践的で効率的な問題解決の第一歩です。各カテゴリは、鋳造プロセスの異なる領域を指しています。これにより、潜在的な根本原因を迅速に絞り込むことができます。.

カテゴリーに基づくトラブルシューティング

システマティックなアプローチは時間と費用の節約になる。当て推量を避け、データに基づいた解決策を重視します。そして ダイカストメーカー, 私たちは日々、このプロセスに頼っている。.

表面的な問題に取り組む

表面欠陥が発生した場合、私たちはまず金型に注目します。金型の温度、コーティング、射出速度などの問題が一般的な原因です。問題は、金属が金型にどのように充填されるかに関連している。.

内部欠陥の調査

内部欠陥はより深い問題を示唆している。原料の品質や溶解プロセスを調査することもあります。閉じ込められたガスは 多孔性5, 一般的な内部欠陥である。ここでは冷却速度も重要な要素である。.

寸法誤差の修正

部品の寸法がずれている場合、多くの場合、問題は機械的または熱的なものです。金型の摩耗、収縮計算の誤り、機械のクランプ力などが考えられます。私たちは金型とプロセスパラメーターをチェックします。.

鋳造欠陥を表面、内部、寸法のカテゴリーに整理することは不可欠です。この構造化されたアプローチは、潜在的な根本原因を即座に指摘することでトラブルシューティングを簡素化し、複雑な問題を管理可能な消去プロセスに変えて迅速な解決を実現します。.

どのような機械トン数区分が存在し、それはなぜか?

適切な機械トン数を選択することは非常に重要です。射出中に金型を閉じておくのに十分なクランプ力を加えることです。巨大な万力だと考えてください。.

必要な力は、部品の大きさに直接依存します。部品が大きければ大きいほど、溶融プラスチックが押し付けられる表面積が大きくなります。.

投影面積の役割

重要な指標は "投影面積 "である。これは部品が投影する二次元の影である。面積が大きければ大きいほど、プラスチックから切り離す力も大きくなる。この力は、機械のクランプ力によって打ち消されなければならない。.

| 予想面積 | 必要トン数 | 共通アプリケーション |

|---|---|---|

| 小さい | 30~100トン | 小型ギア、コネクター |

| ミディアム | 100~500トン | 電子ハウジング、エンクロージャ |

| 大型 | 500トン以上 | 自動車用ダッシュボード、ゴミ箱 |

トン数不足は "フラッシュ "と呼ばれる重大な欠陥につながる。"

機械のトン数は、部品の投影面積にかかる射出圧力に勝たなければならない。射出圧力が勝れば、金型はわずかに離れます。これによりプラスチックが逃げ、バリが発生する。.

しかし、単純な計算だけでは十分ではない。経験上、他の要因も絡んできます。PTSMAKEでは、お客様のために全体像を考慮します。.

基本的な面積計算を超えて

プラスチックの種類は大きな要因である。の低い素材は 粘度6 水のように非常に流れやすい。わずかな隙間でも見つけることができるため、封じ込めるにはより大きなクランプ力を必要とする。.

逆に、厚い材料は金型に充填するために高い射出圧力を必要とする。これはまた、分離力を増加させる。微妙なバランスだ。同様の原理が金属加工にも当てはまる。 ダイカストメーカー は、部品の完全性を確保するために極度の圧力を管理しなければならない。.

トン数ニーズへの影響要因

| ファクター | 必要トン数 | なぜですか? |

|---|---|---|

| 部品の複雑さ | 増加 | 複雑なデザインは、不均等な圧力を生み出す可能性がある。. |

| 壁厚 | 変動あり | 薄い壁は高圧を必要とし、厚い壁は冷却に時間がかかる。. |

| 素材タイプ | 変動あり | 流れの特性によって、封じ込めに必要な力が決まる。. |

私たちの経験では、通常、少なくとも10%の安全係数を使用します。これにより、マシンが絶対的な限界で稼働していないことを保証し、一貫性と長寿命を促進します。.

機械のトン数(クランプ力)は、部品の投影面積全体にわたって射出圧力よりも大きくなければなりません。この基本的なバランスにより、バリなどの欠陥が防止され、仕様を満たす高品質で精密な部品の生産が保証されます。.

部品承認プロセス(PPAP)にはどのようなレベルがありますか?

部品承認プロセス(PPAP)は単なる事務処理ではない。サプライヤーと顧客の間の構造化された会話です。.

このプロセスにより、サプライヤーである私たちが、お客様の要求事項をすべて理解していることが保証されます。また、私たちの製造工程がこれらの仕様を満たす部品を一貫して製造できることを証明します。.

服従の5つのレベル

PPAPには5つのレベルがある。各レベルでは、承認のために顧客に提出しなければならない特定の証拠が規定されています。要求される書類は、レベルが上がるごとに増えていきます。.

| PPAPレベル | 提出条件 |

|---|---|

| レベル1 | 部品提出保証書(PSW)のみ。. |

| レベル2 | 製品サンプルと限定された裏付けデータによるPSW。. |

| レベル3 | 製品サンプルと完全な裏付けデータを添付したPSW。. |

| レベル4 | PSWおよび顧客が定義するその他の要件。. |

| レベル5 | サプライヤーの製造拠点でレビューできるよう、製品サンプルと完全な裏付けデータをPSWに添付すること。. |

この段階的なシステムにより、部品の複雑さや顧客のニーズに応じて柔軟に対応することができる。.

PPAPは基本的にリスクを管理し、信頼を築くためのものである。顧客から要求されるレベルは、多くの場合、新しい部品やプロセスの変更に関連するリスクの認識を反映しています。.

PTSMAKEでは、この選択をクライアントに指導します。シンプルでリスクの低いコンポーネントであれば、レベル1の提出で済むかもしれません。.

期待に応える

しかし、自動車産業や航空宇宙産業向けの重要な部品は、ほぼ間違いなく完全なレベル3の提出が必要になります。これには、設計記録から最終的なサンプル部品データまで、すべてが含まれます。.

例えば ダイカストメーカー7, 私たちは、しばしばレベル3の文書を提供します。これには、詳細なプロセスフロー図、故障モード影響解析(FMEA)、包括的な管理計画が含まれます。.

このように深く掘り下げることで、生産が始まってから驚くようなことがないようにする。.

異なるレベルはどのような場合に使用されるのか?

適切なレベルの決定は共同作業である。それは、部品の重要性、過去のサプライヤー実績、設計や工程の変更などの要因によって異なります。私たちは、この段階での明確なコミュニケーションが将来の遅れを防ぐことを発見しました。.

| レベル | 典型的な使用例 | ドキュメントの範囲 |

|---|---|---|

| レベル1 | マイナーチェンジ、低リスク部品。. | 最小限(PSWのみ) |

| レベル3 | 新しい部品、標準的な提出物。. | 総合的 |

| レベル5 | 現地審査が必要。. | 弊社施設での完全な文書化 |

最終的な目標は、私たちの製造プロセスに対する完全な信頼を顧客に与えるために、適切な量の証拠を提供することです。この積極的な連携が、スムーズな立ち上げの鍵なのです。.

PPAPは、明確で構造化されたコミュニケーションを確立します。PPAPの5つのレベルは、サプライヤーのプロセスが一貫して顧客仕様を満たし、本格的な生産を開始する前にリスクを効果的に管理するために、必要な文書を定義します。.

RFQから最初の生産まで、どのようにプロジェクトを管理しますか?

しっかりとしたプロジェクト計画は、あなたのロードマップである。それはアイデアを物理的な製品に変える。それがなければ、単なる推測に過ぎない。.

このプランには明確な段階がある。各段階には具体的なゴールがある。こうすることで、全員が最初から最後まで同じページを見ることができる。.

主要プロジェクトのマイルストーン

主なマイルストーンの簡単な内訳です。私たちは、RFQから生産までのスムーズな道のりを保証するために、すべてのプロジェクトでこのパスに従います。.

| マイルストーン | 主要目標 |

|---|---|

| 引用 | 正確で透明性のあるコスト見積もりを提供すること。. |

| DFMレビュー | 製造のために部品設計を最適化する。. |

| ダイ・ビルド | ツール作成プロセスの監視と管理. |

| サンプリング | 評価とテストのための最初の部品を製造する。. |

| ピーピーエーピー | プロセスがすべての仕様を満たせることを検証する。. |

| 打ち上げ | 本格的な量産を開始する。. |

この構造化されたアプローチは、驚きを取り除く。.

各マイルストーンの深層

それぞれの段階をさらに分解してみよう。成功するかどうかは、すべての段階で細部をマスターしているかどうかにかかっている。この旅には、正確さと明確なコミュニケーションが必要だ。.

見積もりとDFM

見積もりの段階は、価格以上のものです。お客様のプロジェクトのニーズを理解する最初のチャンスです。お客様のCADファイルと仕様書を入念にチェックします。.

見積もりの後、製造可能設計(DFM)レビューに移ります。これは重要な共同作業のステップです。当社のエンジニアがお客様のチームと協力し、潜在的な問題を特定します。目標は、金属を切削する前に設計を最適化することです。.

ダイビルドとサンプリング

設計が固まったら、金型の製造を開始します。多くの場合、ガントチャートを使用して、詳細なスケジュールを提供します。これにより、進捗状況を透明に把握することができます。経験豊富なダイカスト・メーカーと協力することが、ここでの鍵です。.

ファーストショット(T1サンプル)は大きな節目となる。私たちはこれらの初期部品を検査のためにお客様に送ります。これは、新しいツールの物理的な製品を初めて見ることになります。最終的な調整には、お客様のフィードバックが不可欠です。.

PPAPと生産立ち上げ

生産部品承認プロセス(PPAP)は、最終的な品質ゲートです。これは包括的な報告書です。これは、当社の工程が一貫してお客様の要件を満たす部品を製造できることを証明するものです。これには、以下のようなチェックが含まれます。 ゲージR&R8 を研究している。

PPAP承認により、私たちは青信号を得ます。プロジェクトは正式に開発から量産へと移行し、お客様の大量生産ニーズに対応する準備が整います。.

明確なマイルストーンを持つ構造化された計画が不可欠です。これは、最初の見積もりからDFM、ツール構築、サンプリング、PPAPに至るまでプロジェクトをガイドし、量産開始を成功裏に予測できるようにします。このフレームワークは、リスクを最小限に抑え、すべてのチームの足並みを揃えます。.

故障した部品がある場合、完全な根本原因分析レポートを作成する。.

実際の例を見てみよう。ある顧客が最近、組み立て中に予期せぬ亀裂が入った重要な部品について相談に来た。.

これはよくあることだが、複雑な問題だ。推測するのではなく、構造化された方法論を即座に適用した。.

私たちはフィッシュボーン図のようなツールを使っています。これはブレーンストーミングを整理し、潜在的な原因を見逃さないようにするのに役立ちます。あらゆる可能性のある要因を視覚化するのです。.

フィッシュボーン図によるブレインストーミング

フィッシュボーン・ダイアグラム(石川ダイアグラム)はこれに最適である。いくつかの重要なカテゴリーにわたって潜在的な原因をマッピングすることができる。今回のクラッキング問題では、5つの分野に焦点を当てた。.

男性

オペレーターのミスか?ハンドリングや組み立て技術に一貫性がない場合、ストレスが生じる可能性がある。トレーニング記録を見直し、組み立て工程を直接観察した。.

方法

プロセス自体に欠陥があったのかもしれない。射出速度や冷却速度などのパラメーターをチェックした。不適切な設定は、高レベルの 残留応力9, ひび割れにつながる。.

機械

装置は正しく校正されていましたか?射出成形機が摩耗していないか、圧力が一定していないか、温度が変動していないかなどを検査した。.

素材

材料の欠陥はよくあることです。私たちは、ポリマーバッチに不純物が混入していないか、仕様が間違っていないかを分析しました。経験の浅いダイカストメーカーが標準以下の合金を供給した場合、堅牢なプロセス用に設計された部品が失敗することもあります。.

測定

検査ツールは正確か?キャリパーやゲージがずれていると、応力集中を引き起こすような致命的な寸法上の欠陥があっても、部品は検査に合格するかもしれない。.

検証計画の策定

ブレーンストーミングの後、私たちは仮説を検証するための明確な計画を立てた。このステップは、意見ではなくデータを集めることだ。.

| 潜在的な原因 | 検証方法 | 責任者 |

|---|---|---|

| 不適切な冷却速度 | 様々な冷却プロファイルでテストバッチを実行する。. | エンジニアリング・チーム |

| 材料汚染 | 材料サンプルをラボに送り、分析を依頼する。. | 品質管理 |

| オペレーター組み立てエラー | 組み立てをビデオ録画し、修正した作業指示書を提供する。. | プロダクション・リード |

この構造化されたアプローチは、複雑な問題を管理可能な一連の質問に変える。何が起こったのか」から「なぜ起こったのか」、そして最後に「どうすれば防ぐことができるのか」へと私たちを導いてくれる。"

このケースは、フィッシュボーン図が潜在的な故障ポイントのマッピングにいかに役立つかを示している。検証計画を体系的に作成し実行することで、真の根本原因を効率的に特定し、効果的で永続的な解決策を実施することができます。.

製造可能性設計(DFM)の原則をどのように適用しますか?

DFMの適用は単なる理論ではない。生産が始まる前に実践的な変更を行うことなのだ。よくあるシナリオを見てみよう。ダイカスト用の部品図面が送られてきた。.

初期部品分析

まず、潜在的な問題がないか設計を分析する。角が尖っていないか、厚い部分がないか、垂直の壁がないかなどを調べます。これらの特徴はしばしば製造上の問題を引き起こします。欠陥やコストアップにつながる可能性があります。.

主な改善点

私たちの目標は、ダイフィルを改善し、欠陥を減らすことです。また、金型設計の簡素化も目指しています。小さな調整は、最終製品の品質とコストに大きな違いをもたらします。.

| 問題領域 | DFMソリューションの提案 |

|---|---|

| シャープな内角 | ゆったりとしたラディをつける |

| 不均一な壁 | 安定した厚みのために再設計 |

| 垂直の壁 | ドラフトアングルを適用する |

| 複雑なアンダーカット | 可能であれば簡素化するか、排除する |

これらの変更により、部品の製造が容易になった。.

材料フローと部品突き出しの強化

優れたDFMは、溶融金属が金型にスムーズに流れ込むことを保証します。これは欠陥を避けるために非常に重要です。均一な肉厚は最初のステップです。薄肉部の冷却が早すぎたり、厚肉部の冷却が遅すぎたりするのを防ぎます。.

この一貫性は、ヒケや内部の空洞を防ぐのに役立つ。その結果、部品の強度が増し、見た目も美しくなります。良い 多孔性10 レベルは重要な品質指標である。.

ドラフト角度と半径の追加

次に、抜き勾配をつけます。1~2度のような小さな角度でも、部品を金型から容易に排出することができます。こうすることで、部品と金型の両方に引きずった跡や損傷がつくのを防ぐことができます。.

また、すべてのコーナーに余裕のあるRを付けています。鋭利な角はストレスポイントを作り、ひび割れの原因となります。また、射出時にメタルフローを乱します。滑らかで丸みを帯びた角は、部品の構造的完全性を向上させます。経験豊富な ダイカストメーカー は、まずこれらの分野に焦点を当てる。.

| デザイン変更 | 主なメリット | セカンダリー・ベネフィット |

|---|---|---|

| 均一な肉厚 | ヒケや空洞を防ぐ | 材料の流れを改善 |

| ドラフト角度 | 部品の排出を容易にする | 工具の摩耗を低減 |

| ゆったりとした半径 | ストレスの集中を軽減 | ダイフィルの強化 |

このような設計の細部にわたって協力することで、私たちは機能的であるだけでなく、効率的で高品質な生産に最適化された部品を作り出します。.

生産前の部品図面にDFMの原則を適用することは非常に重要です。抜き勾配の追加、均一な壁の確保、Rの使用などの変更は、材料の流れを改善し、気孔を減らし、工具を簡素化します。これは、より良い部品とコスト削減につながります。.

重要部品のトレーサビリティ・システムをどのように導入しますか?

実際のトレーサビリティ・システムを設計するには、明確で段階的な計画が必要です。ここでは、重要な鋳物について、その概要を説明しよう。.

その目的は、原産地から追跡することである。まずは原料の金属バッチから。.

パーツのデジタル・ジャーニー

そして、特定の機械と鋳造の時間まで追跡します。最後に、これらの情報を最終検査データにリンクさせます。.

レーザーエッチングされたQRコードは、これらの段階をつなぐ鍵となる。.

| ステージ | 取得するデータ | 識別方法 |

|---|---|---|

| 素材 | メタル・バッチIDと仕様 | サプライヤー証明書 |

| 製造 | マシンIDとタイムスタンプ | 内部システムログ |

| 検査 | 主要指標と合否 | QRコードスキャン |

これにより、すべての部品について、完全で変更不可能な記録が作成される。これは現代の品質管理の基礎である。.

実用的なシステム設計

核となる原則は、各鋳物に「デジタル出生証明書」を作成することである。この証明書は、その部品が使用される全期間を通じて、その部品を追跡します。これにより、説明責任が保証され、潜在的な根本原因の分析が簡素化されます。.

ステップ1:原材料のロギング

新しい金属バッチが到着すると、固有の社内ロット番号が割り当てられます。この番号は当社のシステムに記録されます。これはサプライヤーの材料証明書に直接リンクされています。これが私たちの出発点です。.

ステップ2:生産データのリンク

鋳造ステーションでは、オペレーターが金属のロット番号をスキャンする。システムは自動的にマシンID、サイクルパラメータ、正確なタイムスタンプを取得します。これにより、部品の作成環境のスナップショットが作成される。.

その後、一意のQRコードが鋳造品にレーザー・エッチングされる。この永久マークは非常に重要です。仕上げや熱処理など、その後のあらゆる工程に耐えなければなりません。.

のプロセスである。 データ集約11 このシステムの威力はここにある。このシステムは、これらの別々のデータを1つのまとまった記録に統合する。.

ダイカストメーカーとして、航空宇宙や自動車の顧客にとって、このレベルのディテールが不可欠であることがわかります。.

| データポイント | ソース | リンク |

|---|---|---|

| 材料証明書 | サプライヤー | 内部バッチID |

| プロセス・パラメーター | 鋳造機 | タイムスタンプ&パーツQR |

| 次元レポート | CMM/検査 | 部品QRコード |

この構造により、どのような部品であっても、その正確な起源と製造条件まで遡ることができる。.

鋳物の実用的なトレーサビリティ・システムを概説しました。レーザーエッチングされたQRコードを使用して、各部品を材料バッチ、生産詳細、検査結果にリンクし、すべての部品の完全なデジタル履歴を作成します。.

新興技術はダイカストメーカーにどのような影響を与えるのか?

先を見通すことが重要ダイカストの未来は遠い概念ではありません。現在利用可能な技術によって形作られているのだ。賢いダイカスト・メーカーは、適応しなければなりません。.

私たちは4つの主要分野に注力しています。インダストリー4.0、シミュレーション・ソフトウェア、3Dプリンティング、そして新しい合金です。それぞれが独自の強みを発揮します。.

イノベーションの次の波

これらのテクノロジーは、効率、品質、コストに直接影響を与える。単なるトレンドではなく、競争力を高めるためのツールなのだ。それらを理解することが鍵となる。.

| テクノロジー | 主な利点 |

|---|---|

| インダストリー4.0 | プロセスの最適化 |

| シミュレーション・ソフトウェア | 欠陥防止 |

| 3Dプリント金型 | サイクルタイムの短縮 |

| 新合金 | 部品性能の向上 |

これらのツールは、最初の設計から最終的な生産に至るまで、プロジェクトへのアプローチ方法を変えます。これらのツールは、より積極的で正確な製造プロセスを可能にします。.

競争力を維持するためには、こうした技術革新の実用面にも目を向けなければならない。すべてを一度に採用することではありません。賢く統合することだ。.

実践的なインパクトの評価

それぞれのテクノロジーが提供する投資対効果は異なる。重要なのは、どれが最大の問題を解決してくれるかを知ることだ。.

インダストリー4.0スマート工場

インダストリー4.0は機械とシステムをつなぎます。工場の現場からリアルタイムのデータを提供します。これにより予知保全が可能になり、予期せぬダウンタイムが減少します。当社のテストによると、これにより機器の稼働時間を15%以上向上させることができます。.

シミュレーションソフトウェア最初に正しく理解する

マグマソフトのようなソフトウェアは、画期的なものです。金型用の鋼材を切断する前に、射出工程全体をシミュレーションします。これにより、気孔や収縮のような潜在的な問題を予測し、解決することができます。私たちは、次のような複雑な方法を使います。 有限要素解析12 を使用して、メタルフローと冷却パターンを視覚化することができます。これにより、コストと時間のかかる金型試作が大幅に削減される。.

3Dプリント金型部品

積層造形では、非常に複雑な内部冷却チャンネルを持つ金型インサートを作成できます。これらのコンフォーマル冷却ラインは、部品の形状に正確に沿います。これは、より均一な冷却につながり、サイクルタイムを短縮し、部品の品質を向上させることができます。.

新しい高性能合金

顧客は常に、より軽く、より強い部品を求めています。新しいアルミニウム合金やマグネシウム合金は、こうした要求に応えます。これらの合金は鋳造の難易度は高いものの、航空宇宙産業や自動車産業における新たな用途への扉を開くものです。.

では、どちらが最大の競争優位性をもたらすのでしょうか?私たちの経験では、シミュレーション・ソフトウェアが最も即効性があり、大きな効果をもたらします。部品の品質を直接的に向上させ、開発リードタイムを短縮することで、顧客の主要なペインポイントに対応します。.

新興技術の評価は不可欠です。インダストリー4.0、3Dプリンティング、新合金には明確な利点がありますが、シミュレーションソフトウェアは、生産が始まる前に品質と速度を確保することで、ダイカストメーカーに最も大きなメリットをもたらします。.

PTSMAKEでプロジェクトを開始 - 精密ダイカストのエキスパート

お客様のダイカストプロジェクトを向上させる準備はできていますか?RFQから生産まで、高品質で精密な部品と完全なプロジェクトサポートはPTSMAKEにお任せください。合金の選択、欠陥の防止、高度な製造における当社の経験にお任せください。.

この内部結晶構造が、材料の強度と性能に直接どのような影響を与えるかをご覧ください。. ↩

この熱特性が、最終鋳造部品の完全性と結晶粒構造にどのような影響を与えるかをご覧ください。. ↩

この冶金学的プロセスが部品の耐久性と性能にどのような影響を与えるかをご覧ください。. ↩

このプロセスによってアルミニウムの表面硬度が向上し、鮮やかで耐久性のあるカラー仕上げが可能になることをご覧ください。. ↩

ポロシティの種類と、鋳造設計においてポロシティを防ぐ方法について学びましょう。. ↩

材料の流動特性が、製造の選択や最終部品の品質に直接どのような影響を与えるかを学びます。. ↩

この重要な文書が、品質保証のための製造工程全体をどのように描いているかを理解する。. ↩

この統計ツールによって、品質管理における測定システムの信頼性がどのように確保されるかをご覧ください。. ↩

外部負荷がなくても、内部材料応力が予期せぬ故障を引き起こす可能性があることを学びます。. ↩

部品の構造的完全性を高めるために、鋳造欠陥を特定し、防止する方法を学びます。. ↩

さまざまなソースからのデータを組み合わせることで、品質管理のためのより深い洞察がどのように得られるかをご覧ください。. ↩

この強力な手法が物理現象をシミュレートして部品の性能を予測し、製造不良を防止する方法をご紹介します。. ↩