精密なアプリケーションのためにタイミングプーリを選択していますが、プロファイル、材料、および仕様の圧倒的な多様性により、適切なソリューションを選択することは、技術的な迷路をナビゲートするように感じられます。プロファイルの不一致、不適切な材料選択、または不適切な構造タイプなど、1つの間違った選択が、早期摩耗、システム故障、および生産スケジュール全体を中断させる費用のかかるダウンタイムにつながる可能性があります。.

カスタムタイミングプーリーは、最適な動力伝達とシステムの信頼性を確保するために、特定の用途要件、使用環境、性能要求に基づいて、プロファイルタイプ、材質、構造を慎重に選択する必要があります。.

当初はピッチや歯数といった基本的な仕様のみに注目していたエンジニアも、長期的な成功のためには、材料の選択、構造タイプ、プロファイルの互換性といった要素も同様に重要であることに気づきます。このガイドでは、タイミングプーリの用途について十分な情報を得た上で決定するために不可欠な考慮事項について説明します。.

タイミング・プーリーの製造に異なる材料が使われるのはなぜですか?

タイミング・プーリーが万能ではないことを不思議に思ったことはありませんか?材料の選択は非常に重要です。それは、機械の性能、効率、寿命を直接形作るものです。.

PTSMAKEでは、アルミニウム、スチール、プラスチックを頻繁に使用しています。各素材はそれぞれ異なる利点をもたらします。適切なものを選択することで、システムが最適に動作します。.

素材の概要

最適な素材は、仕事によってまったく異なる。高速ロボット用のプーリーと、頑丈なコンベア用のプーリーでは、必要なものが異なります。.

簡単な内訳はこうだ:

| 素材 | 主なメリット | 一般的な使用例 |

|---|---|---|

| アルミニウム | 軽量 | 高速モーション |

| スチール | 高強度 | 重荷重 |

| プラスチック | 耐食性 | 湿潤環境 |

この決断が、信頼性の高いモーション・コントロール・システムへの第一歩となる。.

タイミングプーリの材料選びは、単にコストだけではありません。それは、材料の特性をアプリケーションの特定の要求に適合させることです。ミスマッチは、早期故障やコストのかかるダウンタイムにつながる可能性があります。主な選択肢を詳しく見てみましょう。.

アルミニウムスピードとクールさの必要性

アルミニウムは、急速な加速と減速を必要とする用途に最適です。慣性が低いため、始動と停止に必要なエネルギーが少なくて済みます。そのため、ロボットや3Dプリンターに最適です。また、放熱性が高く、高速運転でもベルトを保護します。.

スチール重い荷物を支える力

トルクと耐久性が譲れない場合、スチールがその答えです。変形したり摩耗したりすることなく、極端な負荷に対応できます。その高い 張力1 そのため、故障が許されない産業機械、自動車エンジン、頑丈なコンベアシステムに理想的です。.

プラスチック静かでクリーンなオペレーター

プラスチック製タイミングプーリーは、ナイロンやアセタール製が多く、ユニークな利点があります。自然に静かで、事務機器に適しています。また、食品加工や医療用途に不可欠な耐腐食性も備えています。さらに、軽い負荷の場合、最も費用対効果の高い選択肢となります。.

| プロパティ | アルミニウム | スチール | プラスチック(ナイロンなど) |

|---|---|---|---|

| 慣性 | 低い | 高い | 非常に低い |

| トルク容量 | 中程度 | 高い | 低~中程度 |

| 騒音レベル | 中程度 | 高い | 低い |

| 耐食性 | 良好(アルマイト処理) | 不良(ステンレス製を除く) | 素晴らしい |

| コスト | 中程度 | 高い | 低い |

優先順位を明確にすれば、選択は明らかです。スピード、強度、ステルス性など、タイミング・プーリーのニーズに最適な素材があります。.

タイミング・プーリーの材料選択は、戦略的なエンジニアリングの決定です。アルミニウムは高速で低慣性のシステムに適しています。スチールは、高トルクで耐久性のあるアプリケーションに不可欠であり、プラスチックは、静かで耐腐食性があり、特定の環境に対してコスト効率の高いソリューションを提供します。.

プーリーのフランジの主な機能的目的は何ですか?

プーリーのフランジは、シンプルかつ重要な仕事を持っています。タイミングベルトの物理的なガイドとして機能します。.

その主な機能は、ベルトをプーリーの中心に保つことである。これにより、運転中にベルトが "ウォーキング "したり、エッジから滑り落ちたりするのを防ぎます。.

ガードレールだと思ってください。ベルトが意図した経路に留まるようにするもので、タイミングプーリーシステムの信頼性と精度にとって極めて重要です。.

フランジングの経験則

よくある質問は、何個のフランジが必要かというものです。答えはシステムの複雑さによる。過剰なフランジは問題を引き起こす可能性がある。.

以下は、PTSMAKEで使用している一般的なガイドです。.

| システム・タイプ | フランジ推奨 |

|---|---|

| 2プーリー・システム | 2つのプーリーのうち1つだけをフランジにする。 |

| マルチプーリーシステム | 他のプーリーごとにフランジを付ける |

このアプローチは、ベルトを過度に拘束することなく、十分なガイダンスを提供する。.

なぜすべてのプーリーにフランジをつけないのか?

フランジは不可欠だが、使いすぎるのは間違いだ。フランジの数が多ければ多いほど安全性が高まるように思えるかもしれないが、その逆であることが多い。.

すべてのプーリーにフランジを付けると、システムを過剰に拘束することになる。ベルトにはわずかな自然な動きの余地がない。そのため、フランジの縁に摩擦が生じます。.

この絶え間ない摩擦により、タイミングベルトの端が擦り切れ、早期に摩耗する可能性があります。また、作動音も大きくなり、システム全体の効率も低下します。.

ベルトウォーキングの本当の原因は、フランジの不足ではないことが多い。.

ベルトウォーキングの一般的な原因

私たちの経験では、シャフトのミスアライメントや不適切な張力といった問題が真犯人です。正しい張力で完璧にアライメントされたシステムは、多くの場合、最小限のフランジングで済みます。ベルトは自然に追従します。.

と呼ばれるこの不要な動き。 ラテラルドリフト2, 目視では発見しにくい小さなズレが原因であることが多い。.

フランジを追加する前にチェックすべき主な要素を以下に示す。.

| ファクター | ベルト・トラッキングへの影響 |

|---|---|

| シャフトのミスアライメント | ベルトウォーキングの主な原因。. |

| 不適切なベルトの張り | 緩すぎても、きつすぎてもトラッキングに影響する。. |

| プーリーの平行度 | プーリーは完全に平行でなければならない。. |

| 過度の振動 | ベルトがふらつく原因になる。. |

根本的な問題を解決するためにフランジに頼るよりも、こうした機械的な基礎に焦点を当てる方が効果的だ。.

プーリーのフランジは、タイミングベルトが歩き出すのを防ぐために不可欠なガイドです。一般的なルールは、2つのプーリーシステムでは1つのプーリーに、マルチポイントドライブでは1つおきのプーリーにフランジを付けることです。これは、ベルトを過度に拘束することによる過度の摩耗を引き起こすことなく制御を提供します。.

タイミングプーリーがVベルトやチェーンより優れているのはどのような場合ですか?

適切なドライブシステムを選択することは非常に重要です。機械の性能と信頼性に影響します。特定のアプリケーションのニーズを考慮する必要があります。.

精度が最優先?それとも生のパワーと耐久性が必要ですか?重要な要素を分解してみよう。.

主なアプリケーションのニーズ

このシンプルなフレームワークが、決断の指針となる。システムが果たすべき主要な機能に焦点を当てるのです。.

| 特徴 | 最適 | なぜですか? |

|---|---|---|

| 精密 | タイミング・プーリー | ズレなし、正確な位置決め |

| 高トルク | チェーンドライブ | 丈夫で重い荷物にも対応 |

| 低価格 | Vベルト | シンプルなデザインで、幅広く利用可能 |

| 低ノイズ | タイミング・プーリー | スムーズな噛み合い、金属接触なし |

このフレームワークをさらに深く掘り下げてみよう。あなたの選択は、最終製品の品質と運用コストに直接影響します。PTSMAKEの過去のプロジェクトでは、正しい選択をすることで、後にコストのかかる再設計を防ぐことができることを目の当たりにしてきました。.

高精度アプリケーション用

完璧な同期が要求される用途では、タイミングプーリが断然有利です。ロボット工学や自動組立ラインを思い浮かべてください。少しでもズレが生じると、作業全体が台無しになってしまいます。.

チェーンやVベルトは、このレベルの精度を保証することはできない。これらには固有のスリップや伸びがあります。タイミングプーリーシステムの滑り止めは、常に一貫した再現性のある動きを保証します。.

パワーと耐久性が最も重要な場合

重作業にはチェーンがよく使われる。チェーンは頑丈で、衝撃荷重にもよく耐える。しかし、騒音が大きく、定期的な注油が必要だ。.

Vベルトはその中間を提供する。衝撃と振動をよく吸収し、モーターとベアリングを保護する。目標は、不要な バックラッシュ3 システム内の.

維持費と運営費の比較

我々のテストによれば、長期的な運用コストは大きく異なる。これはお客様にとって重要な要素です。.

| システム | メンテナンスの必要性 | 騒音レベル |

|---|---|---|

| タイミング・プーリー | 非常に低い | 静か |

| Vベルト | 中程度(緊張) | 低い |

| チェーンドライブ | 高(潤滑) | 大声 |

用途に応じて最適なものをお選びください。タイミングプーリーは、精度と低メンテナンスに優れています。チェーンは高トルク用で、Vベルトは衝撃を吸収する費用対効果の高いソリューションです。それぞれに理想的な使用例があります。.

プーリーを超えてアッセンブリーの主要部品

タイミング・プーリーはパズルの1ピースに過ぎない。コンプリート・システムとは、すべてのパーツが重要な意味を持つアッセンブリーのことです。システム全体を考えることが重要です。.

それは、予期せぬ故障を未然に防ぐためである。成功する設計は、これらの部品がいかにうまく相互作用するかにかかっている。.

重要な部品

堅牢なシステムには、必ずいくつかの重要な要素が含まれている。それぞれが特定の仕事をする。.

| コンポーネント | 主要機能 |

|---|---|

| ドライバー・プーリー | モーターからの動力を伝達する。. |

| 駆動プーリー | 電力を受け取り、負荷を駆動する。. |

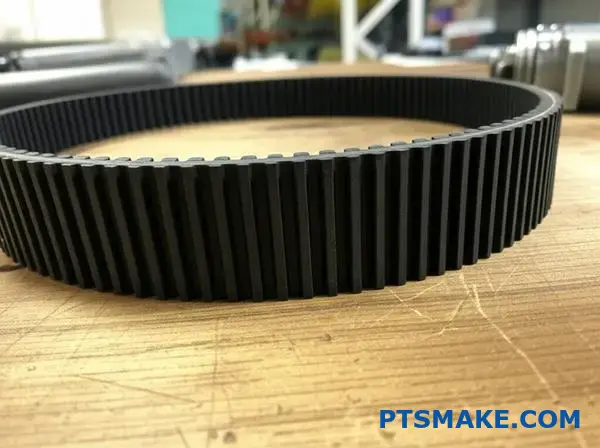

| タイミングベルト | プーリーの回転を同期させる。. |

| シャフト&ベアリング | プーリーを支え、回転できるようにする。. |

| テンショナー | ベルトの張力を適正に保つ。. |

この全体像を理解することが第一歩である。それが長期的な運用の信頼性を保証する。.

交流のシンフォニー

システムを全体的に見ることは譲れません。PTSMAKEでは、常にお客様のためにアセンブリ全体を分析します。高精度なタイミングプーリーも、負荷がかかるとシャフトがたわんでしまっては意味がありません。.

あるいは、ベアリングが必要な速度に適していない場合。どの部品も他の部品に影響を与えます。.

部品が互いに及ぼす影響

テンショナーについて考えてみましょう。テンションが高すぎると、ベルトとベアリングが早期に摩耗します。テンションが低すぎるとベルトがスリップし、シンクロが崩れてしまいます。この微妙なバランスが重要です。.

同様に、ベアリングの選択も重要である。私たちのテストによると、適切なベアリング プリロード4 は、シャフトの遊びを最小限に抑えるために非常に重要です。これにより、タイミングプーリーが正確に作動し、精度が維持されます。.

これらの部品の相互作用が、システムの性能と寿命を決定する。ある部品の不具合は、その部品そのものではなく、システムの設計に問題があることを示すことが多い。.

| コンポーネント | よくある相互作用の問題 | 結果 |

|---|---|---|

| シャフト | 素材が柔らかすぎる | 負荷時のたわみ、プーリーのミスアライメント。. |

| ベアリング | 不正確な公差 | 摩擦の増加、早期摩耗。. |

| ベルト | 間違ったテンション | スリップまたは加速されたコンポーネントの故障。. |

| プーリー | 同心度不良 | 振動と精度の低下。. |

成功するシステムとは、バランスの取れたものである。.

完全なタイミングプーリーシステムは、相互に接続されたアセンブリです。タイミングプーリーからベアリングに至るまで、各部品は調和して機能しなければなりません。どのような用途においても、信頼性と最高のパフォーマンスを達成するためには、全体的な視点が不可欠です。.

タイミングプーリの主な国際規格は?

タイミングプーリーを選ぶとき、規格は単なるガイドラインではありません。信頼性の基礎となるものです。異なるメーカーの部品が一緒に機能することを保証します。.

主要機関がこれらの規則を作成する。これにより、グローバル・サプライチェーン全体における互換性が保証される。設計から修理に至るまで、すべてが簡素化される。.

主な規格団体

| 略語 | 氏名 | フォーカス・エリア |

|---|---|---|

| 国際標準化機構 | 国際標準化機構 | 各業界のグローバルスタンダード |

| DIN | ドイツ規格協会 | 広く採用されているドイツの国家規格 |

| RMA | ゴム工業会 | 米国規格、特にベルトについて |

これらの基準により、すべてのタイミング・プーリーが正確な仕様を満たしています。.

なぜ互換性が重要なのか

生産ラインが止まったとしよう。タイミングプーリーが1つ故障したのです。規格がなければ、元のメーカーを見つけなければなりません。これには数日から数週間かかるかもしれない。.

標準化はこの問題を解決する。ISO規格に適合したプーリーは、他のISO規格に適合したプーリーと交換することができる。この 相互互換性5 が不可欠だ。.

柔軟な調達が可能です。ひとつのサプライヤーに縛られることはありません。この自由度は、コスト管理とサプライチェーンリスクの軽減に役立ちます。.

メンテナンスと調達への影響

| アスペクト | 標準化された部品 | 非標準部品 |

|---|---|---|

| ソーシング | 複数のサプライヤー、競争力のある価格 | 単一サプライヤー、独占の可能性 |

| リードタイム | しばしば在庫あり、短納期 | カスタムオーダー、長納期 |

| メンテナンス | 迅速な交換、最小限のダウンタイム | 修理に時間がかかり、ダウンタイムが長い |

| リスク | 不適合のリスクが低い | システム障害のリスクが高い |

PTSMAKEでは、すべてのタイミングプーリーを厳格な国際基準に従って機械加工しています。これにより、当社の部品がお客様の既存システムにシームレスに適合することが保証されます。メンテナンスと調達プロセスを簡素化し、初日から信頼性を確保します。このコミットメントがお客様の成功の鍵です。.

ISO、DIN、RMAのような機関の規格は不可欠です。これらの規格は、タイミングプーリの仕様に関する世界共通の言語を作成します。これにより、どの認定メーカーの部品でも互換性が確保され、柔軟な調達、メンテナンスの簡素化、全体的な運用信頼性の基礎となります。.

台形プロファイル(XL、L、Hなど)はどのように分類されますか?

クラシックな台形プロファイルはシンプルだ。主にピッチによって分類されます。この単一の寸法が、サイズとパワーハンドリング能力を決定します。.

ピッチが大きいということは、歯が大きいということです。これにより、タイミングプーリーとのかみ合わせが良くなり、より高いトルク伝達が可能になります。わかりやすいシステムだ。.

ピッチとパワー

一般的なインペリアル・プロファイルは、エクストラ・ライト(XL)、ライト(L)、ヘビー(H)の3種類。その分類は覚えやすい。.

簡単な内訳はこうだ:

| プロフィール | ピッチ(インチ) | ピッチ (mm) | パワーハンドリング |

|---|---|---|---|

| XL | 0.200" | 5.08 mm | ライト |

| L | 0.375" | 9.525 mm | ミディアム |

| H | 0.500" | 12.70 mm | 重い |

このシンプルなグループ分けは、エンジニアがプロジェクトの初期負荷予測に基づいてプロファイルを素早く選択するのに役立ちます。.

用途に応じた選択

用途を理解することが重要です。ピッチと歯のサイズは、各プロファイルが得意とするところに直接影響します。パワーだけでなく、要求される動きの質も重要です。.

高精度と低荷重のためのXL

0.200インチピッチのXLプロファイルは、計測機器に最適です。3Dプリンター、プロッター、事務機器などを思い浮かべてください。これらの用途では、精密な動きが要求されますが、高トルクは必要ありません。.

一般動力伝達用LおよびH

L型とH型は主力製品です。コンベヤー、ポンプ、一般産業機械に使用されています。歯が大きいため、動力伝達のための大きなトルクを扱うことができます。LとHのどちらを選ぶかは、荷重計算によって決まります。.

内在する限界バックラッシュ

しかし、台形にはバックラッシュという欠点がある。ベルトの歯とタイミングプーリの溝との間にクリアランスがあるため、向きを逆にしたときにわずかに動いてしまうのだ。このため、精度が重視される真の高精度位置決めシステムには不向きである。このわずかなズレは ピッチライン差6 ベルトとプーリーの間.

以下はその役割の概要である:

| プロフィール | 一般的な用途 | 主な制約 |

|---|---|---|

| XL | 計装機器、事務機 | 低トルク |

| L | 一般機械、コンベヤ | バックラッシュ |

| H | 高負荷送電 | バックラッシュ |

PTSMAKEでは、クラシックな台形プロファイルがお客様のニーズに合っているのか、それともバックラッシュを最小限に抑えるために、より高度な曲線プロファイルを検討すべきなのかを評価するお手伝いをすることがよくあります。.

台形プロファイル(XL、L、H)はピッチによって分類され、それによってサイズと電力容量が決まります。XLは軽量機器に適しており、LとHは一般的な動力伝達を扱う。主な制限はバックラッシュで、高精度の位置決めには不向きです。.

曲線的なプロファイル(HTD、GT2など)の利点は?

HTDやGT2のようなカーヴィリニア・プロファイルは、旧来の台形設計に比べて大きな利点を提供する。その鍵は、丸い歯の形状にある。.

この形状により、歯全体の応力分布が大幅に改善されます。台形プロファイルに見られる鋭い応力集中を避けることができます。.

より良い応力分散

丸みを帯びたデザインは、荷重をより均等に分散します。これにより、ベルトとタイミング・プーリーの両方の磨耗と損傷を低減します。システム全体の長寿命化につながります。.

より高いトルク容量

ストレスがうまく管理されるため、ベルトはより大きなパワーを扱うことができる。スリップや故障を起こすことなく、より大きなトルクを伝達することができます。そのため、要求の厳しい用途に理想的です。.

| プロフィール・タイプ | 応力分布 | トルク容量 |

|---|---|---|

| 曲線的(HTD、GT2) | 偶数 | 高い |

| 台形 | コーナーに集中 | より低い |

ラウンド・トゥース・プロファイルは、シンプルな変更でありながら大きなインパクトがある。台形設計の核となる弱点に対処し、全体的なパフォーマンスを向上させます。PTSMAKEの仕事では、新しい高性能設計にこのプロファイルを推奨することがよくあります。.

バックラッシュの低減

最も重要なメリットのひとつは、バックラッシュの低減です。深く丸みを帯びた溝は、ベルトとタイミングプーリの歯がぴったりと噛み合うことを保証します。この強固な噛み合いにより、ドライブシステムが方向を反転する際の遊びや「スロッピング」を最小限に抑えます。この設計により、以下のことが効果的に抑えられます。 ヘルツ応力7 歯の根元で、長寿に貢献する。.

よりスムーズなエンゲージメント

歯はプーリーの溝にスムーズに出入りする。これは、台形の歯が滑るように動くのとは異なります。その結果、精密機械にとって極めて重要な、より静かな運転と振動の低減が可能になります。.

精密アプリケーション用GT2

GT2プロファイルは、このコンセプトをさらに進化させたものです。特にバックラッシュが極めて小さくなるように設計されています。そのため、位置精度がすべてとなるアプリケーションの標準的な選択肢となっています。3Dプリンター、CNCマシン、ロボット工学などを思い浮かべてください。.

| プロフィール | 主な利点 | 共通アプリケーション |

|---|---|---|

| HTD | 高トルク・トランスミッション | 産業用コンベヤ、自動車 |

| GT2 | 最小限のバックラッシュ、精度 | 3Dプリンター、ロボティクス、CNC |

HTDとGT2のどちらを選ぶかは、生のパワー伝達を優先するか、ピンポイントの精度を優先するかによって決まることが多い。.

カーヴィリニア・プロファイルの丸い歯形は、優れた性能を発揮します。これは、より良い応力分布、より高いトルク容量、およびバックラッシュの低減につながります。そのため、旧来の台形設計に比べ、最新の高精度アプリケーションに最適です。.

どのような場合に修正カーヴィリニア・プロファイル(例えばポリチェーン)を選択しますか?

標準的なベルトでは不十分な場合、高性能なプロファイルが必要です。PolyChainのような変形曲線ベルトは本物のパワーハウスです。.

ローラーチェーンの直接代替品として設計されています。これは、非常に高いトルクと動力伝達を必要とする用途向けです。近代的でクリーンな、より優れたソリューションです。.

主な使用例

これらのプロファイルは、従来のドライブが苦手とする分野で優れています。コンベヤから粉砕機まで、最も過酷な産業タスクを簡単に処理します。.

| 特徴 | 理想的なアプリケーション |

|---|---|

| パワー | 高馬力ドライブ |

| トルク | 超高速、低速 |

| 交換 | ローラーチェーンシステム |

ローラーチェーンに代わるもの

これらのプロファイルを選択する主な理由は、ローラーチェーンを置き換えるためである。チェーンは効果的だが、欠点もある。重く、騒音が大きく、常に注油が必要だ。そのため、混乱が生じ、メンテナンスの必要性が高くなる。.

過去のプロジェクトでは、クライアントがいくつかの重要な利点を求めて乗り換えるのを見てきた。.

メンテナンスの軽減と清掃性の向上

これらのベルトは完全に乾燥した状態で作動する。オイルやグリースは必要ありません。これは食品加工や繊維製造において非常に重要な利点です。製品汚染のリスクは一切ありません。また、メンテナンスプロセス全体が簡素化されます。.

軽量化と騒音低減

ポリチェーンスタイルのベルトは、同等のローラーチェーンよりも大幅に軽量です。これにより、システム全体の重量と慣性が軽減されます。内部の 引っ張りコード8 は、鋼鉄の質量を伴わずに強度を提供する。これは、エネルギー効率の向上につながることが多い。また、より静かなため、職場環境も改善される。これらのシステムが機能するためには、完璧に機械加工された タイミングプーリー は譲れない。.

| パラメータ | ローラーチェーン | 変形曲線ベルト |

|---|---|---|

| 潤滑 | 必須 | 不要 |

| 騒音レベル | 高い | 低い |

| 重量 | 重い | ライト |

| ストレッチ | はい(時間の経過とともに) | ごくわずか |

変形曲線プロファイルは、高トルクアプリケーション用のエリートソリューションです。ローラーチェーンを直接置き換えることで、パワーを犠牲にすることなく、より軽く、静かで、メンテナンスフリーの代替品を提供します。そのため、清潔さと信頼性が重要な、要求の厳しい産業環境に最適です。.

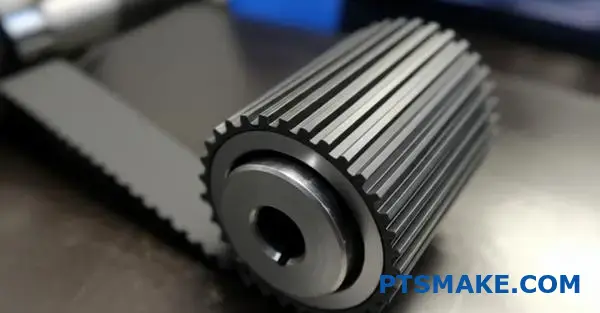

タイミングプーリーの一般的な構造は?

タイミング・プーリーの物理的形状は、単なる美観の問題ではありません。重要な設計上の選択です。この選択は、プーリーの重量、強度、全体的な性能に直接影響します。.

ソリッドプーリー

小径のプーリーでは、ソリッド構造が標準となることが多い。この設計は最大の剛性を提供し、製造が簡単です。.

ウェッブ滑車とスポーク滑車

プーリーのサイズが大きくなると、軽量化が重要になります。ウェッブやスポークのデザインは、プーリーの中心から材料を取り除くことでこれを実現します。これは効率化の鍵となる。.

| 建設 | 典型的な直径 | 主なメリット |

|---|---|---|

| ソリッド | 小さい | 最大剛性 |

| ウェブベッド | ミディアム | 軽量化 |

| スポークド | 大型 | 低慣性 |

プーリー形状を支えるエンジニアリング

ソリッド、ウェッブ、スポークのいずれかを選択することは、計算されたエンジニアリングの決定です。それは、機械内の特定の機能のためにタイミングプーリを最適化します。.

ソリッドからスポークへ

ソリッドプーリーは頑丈で、通常は1枚の棒材から機械加工されます。その質量は、性能が重量によって制限されない小型システムには許容範囲です。.

ウェブデザインは、ハブとリムをつなぐ薄いプレートを導入している。これは、中型の用途で大きな構造強度を保ちながら重量を減らすという、素晴らしい妥協点を提供する。.

スポークプーリーは最も多くの材料を除去します。この設計により、回転速度が大幅に低下します。 惰性9 プーリーの.

動的システムにおけるパフォーマンス

これは高速システムにおいて最も重要です。急速な加速、減速、方向転換を必要とする用途では、低慣性のスポークプーリーが非常に有効です。.

PTSMAKEの過去のプロジェクトでは、お客様がロボットやオートメーション用のスポークデザインを選択するお手伝いをしました。これにより、システムはより速く、より効率的に動くことができるようになりました。.

| プーリータイプ | ベスト・フォー... | 主要業績要因 |

|---|---|---|

| ソリッド | 低速、小型システム | 耐久性、シンプルさ |

| ウェブベッド | 中速、中程度の負荷 | 重量と強度のバランス |

| スポークド | 高速でダイナミックなシステム | 迅速な対応、効率性 |

適切なタイミングプーリの構造(ソリッド、ウェッブ、またはスポーク)を選択することは、重要な設計上の選択です。これはプーリーの重量と慣性に直接影響し、精度が重要な高速でダイナミックなシステムで性能を最適化するために不可欠です。.

プーリーの素材は、使用環境によってどのように分類されますか?

適切な素材を選ぶことは、単に強度の問題だけではありません。プーリーを特定の職場に適合させることである。屋内で優れた性能を発揮する素材でも、腐食性の高い場所や高熱の環境ではすぐにダメになってしまうかもしれません。.

この分類は長期的な信頼性を保証する。.

標準動作環境

ほとんどの用途において、標準的な素材は完璧に機能する。性能とコストのバランスに優れています。.

アルミニウム

軽量でコストパフォーマンスが高い。慣性が懸念される高速用途に最適。.

スチール

優れた強度と耐摩耗性を提供。高負荷システムに最適です。スチール製タイミングプーリーは耐久性に優れています。.

| 素材 | 主な利点 | ベスト・ユースケース |

|---|---|---|

| アルミニウム | 軽量 | 高速・低負荷オートメーション |

| スチール | 高強度 | 重機、高トルク |

PTSMAKEの最初のステップは、常に運用環境を理解することです。このシンプルな分析により、お客様のコストのかかる故障やダウンタイムを防ぎます。これは私たちの精密製造プロセスの基礎となる部分です。.

耐腐食性環境

湿気、化学薬品、塩分が存在する場合は、より強化された保護が必要です。標準的な素材では劣化が早すぎます。.

ステンレス鋼

錆びや薬品によるダメージに強く、最高の選択肢です。強度と耐久性に優れ、過酷な条件下での使用に適しています。.

コーティング・アルミニウム

陽極酸化処理またはその他のコーティングは、アルミニウムに優れた耐食性を与えることができます。軽量な部品が必要な場合に最適です。.

食品グレードと医療環境

これらの業界には厳しい衛生規則がある。素材は無害で、洗浄が容易でなければならない。ここでは、素材が製品の安全性に与える影響が最も重要です。.

| 素材 | 主なメリット | 共通アプリケーション |

|---|---|---|

| ステンレス鋼(304/316) | 腐食やバクテリアに対する高い耐性 | 食品加工、製薬機器 |

| 食品グレードプラスチック(PEEK、アセタール) | 軽量、自己潤滑性、耐薬品性 | コンベアシステム、包装機 |

高温環境

極端な熱は、材料を軟化させたり、ゆがませたり、強度を失わせたりします。そのため、特殊な合金や高性能プラスチックが必要となる。ここでの材料選択は、操作の安全性にとって非常に重要であり、以下の点を注意深く考慮する必要がある。 耐クリープ性10. .適切なタイミング・プーリーは、熱の下でもその完全性を維持しなければなりません。.

正しいプーリーの材質を選ぶことは、性能にとって非常に重要です。アルミニウムやスチールなどの標準的な素材は、一般的な用途に適しています。過酷な条件下では、特定の用途で信頼性と寿命を確保するために、ステンレス鋼、コーティングされたアルミニウム、高性能プラスチックなどの特殊なオプションが必要です。.

ベルトとプーリーのプロファイルの互換性はどのように確保するのですか?

必ず守らなければならない厳格なルールがひとつある。ベルトの歯形はプーリーの歯形と完全に一致していなければならない。例外はありません。.

ミックス&マッチができると考えるのは、よくある間違いだ。それは深刻なパフォーマンスの問題や機器の故障につながる。.

ミスマッチの結果

互換性のないベルトとプーリーを使うのは決して良い考えとは言えません。このミスマッチは非効率を生み、システム全体を損傷する危険性があります。.

| ベルトプロフィール | プーリープロフィール | 互換性 |

|---|---|---|

| HTD | HTD | 試合 |

| ジーティー | ジーティー | 試合 |

| HTD | ジーティー | ミスマッチ |

| ジーティー | HTD | ミスマッチ |

このシンプルな表は、適切な機能を保証する唯一の方法を示しています。取り付ける前に、必ずコンポーネントが一致していることを確認してください。.

最も重要な原則はプロファイル・マッチングだ。これに妥協は許されない。その理由を、過去のプロジェクトでよくある例を使って見てみよう。.

HTDとGTのジレンマ

よく混同されるのが、HTD(ハイトルク・ドライブ)とGT(またはGT2/GT3)プロファイルです。見た目は似ているが、歯形は根本的に異なる。.

GTプーリーにHTDベルトを使用すると、歯が悪くなる メッシング11. .ベルトの歯がプーリーの溝に正しく収まらない。これは、振動や騒音の増加、負荷時のスリップにつながります。.

ストレスと摩耗

この不適切な装着は、ベルトの歯にストレスを集中させます。これは早期摩耗を引き起こし、歯の剪断につながる可能性があります。システムは精度と信頼性を失います。私たちのテストでは、不適合なシステムは期待寿命の数分の一で故障するのを目にしてきました。.

正しく選択されたタイミングプーリーが不可欠です。.

| 特徴 | HTDプロフィール | GTプロフィール |

|---|---|---|

| 歯の形 | ラウンド | 修正カーヴィリニア |

| バックラッシュ | より高い | より低い |

| 負荷容量 | グッド | 素晴らしい |

| 最適 | 一般用 | 高精度 |

PTSMAKEでは、これらの詳細を常にお客様に確認しています。ベルトとプーリーのプロファイルが同一であることを確認することは、信頼性の高いドライブシステムを構築するための第一歩です。.

ベルトとプーリーのプロファイルは正確に一致しなければなりません。HTDとGTのように異なるプロファイルを一緒に使用すると、性能低下、過度の摩耗、そして最終的なシステムの故障を引き起こします。この互換性チェックは、システムの信頼性のために譲れません。.

過度のドライブノイズをどのように診断し、解決しますか?

システマティックなアプローチが重要だ。ドライブシステムがうるさくなると、推測は非効率的だ。私はいつもトラブルシューティングのフローチャートを使う。.

この方法は時間を節約し、誤診を防ぐ。問題を論理的なステップに分けることができる。.

当たり前のことから始めよう

まず、基本的なことを確認してください。ノイズは新しいか?交換後に始まったのか?単純な疑問が解決策を指し示すことはよくある。よく設計されたシステム、特に精密な タイミングプーリー, 静かに走るはずだ。.

トラブルシューティングのフローチャート:最初のステップ

| 症状 | イニシャルチェック | アクション |

|---|---|---|

| 甲高いうなり声 | ベルトの張力 | テンションゲージを使用する |

| グラインド/ゴロゴロ | プーリーの状態 | 摩耗や損傷がないか点検する |

| クリック/ティッキング | アライメント | プーリーの平行度をチェック |

この構造化されたプロセスにより、潜在的な原因を見逃すことはない。シンプルだが効果的だ。.

根本原因を診断する

初期チェックが済んだら、さらに深く掘り下げましょう。それぞれの潜在的な問題には、特定の診断経路が必要です。単純なノイズであっても、正しく対処しなければ、複雑な根本的問題を指し示す可能性があります。この詳細なアプローチは、PTSMAKEが優先していることです。私たちは、コンポーネントがただ作られるのではなく、静かに連動するように作られていることを保証します。.

より深い診断表

この表は、特定の異音と、その可能性が最も高い原因、および必要な修正方法とを関連付けています。このロジックに従うことで、問題ではない部品を交換することを防ぎます。.

| ノイズ・タイプ | 考えられる原因 | 是正措置 |

|---|---|---|

| 始動/停止時の鳴き | ベルトの張力が低すぎる | メーカーの仕様に合わせて張力を調整する |

| コンスタント・ホワイン | ベルトの張力が高すぎる | 張力をメーカーの仕様に合わせる |

| 鳴き声/うなり声 | 摩耗したプーリーベアリング | プーリーまたはベアリングを交換する |

| 偏摩耗ノイズ | プーリーのミスアライメント | レーザー工具を使用してプーリーを再調整する |

ノイズが単一の故障部品によるものではないこともあります。システムの ハーモニックレゾナンス12 小さな振動を増幅させます。これは、ベルトとプーリーのプロファイルが不適切な場合によく起こります。私たちは過去のプロジェクトから、部品の互換性は個々の部品の品質と同じくらい重要であることを学びました。.

論理的なフローチャートは、複雑なトラブルシューティングを一連の簡単なチェックに変えます。テンションやアライメントからコンポーネントの摩耗に至るまで、潜在的なノイズの原因を切り分けることで、効率的に問題を特定し、解決することができます。.

高速逆転アプリケーションでは、プーリーの選択をどのように最適化しますか?

高速反転システムでは、1グラム1グラムが重要です。目標は慣性を最小限に抑えることです。素早い方向転換は、急速な加速と減速を要求します。重いプーリーはこのような変化と戦います。これはモーターとベルトにより大きなストレスを与えます。.

では、どうすればこの抵抗を減らすことができるのか?

軽量素材を選ぶ

まず、素材を見てください。多くの場合、スチールよりもアルミがベストな選択だ。十分な強度を持ちながら、はるかに軽量だからだ。この単純な切り替えで、プーリーの重量を大幅に削減できる。.

プーリー構造の最適化

次に、プーリーの設計を考えてみよう。固いプーリーには不必要な質量がある。ウェッブやスポークのデザインは、中心から材料を取り除きます。これにより、最も必要な部分の強度を犠牲にすることなく重量を減らすことができる。.

素材比較

| 特徴 | アルミニウム | スチール |

|---|---|---|

| 密度 | 低い | 高い |

| 慣性 | より低い | より高い |

| コスト | 中程度 | より低い |

| 強さ | グッド | 素晴らしい |

小さめのピッチを選ぶ

最後に、ピッチ形状について考えてみましょう。ピッチを小さくすることで、タイミングプーリーをよりコンパクトにすることができます。全体の直径が小さくなれば、イナーシャが小さくなり、このような用途には最適です。.

慣性を最小化することは、単に最軽量のオプションを選ぶことではない。慎重にバランスを取る必要があります。軽すぎるプーリーは、アプリケーションのトルクと速度の要求に必要な構造的完全性を欠く可能性があります。これは早期故障につながる可能性があります。.

パフォーマンスにおける慣性の役割

慣性とは、物体の運動状態の変化に対する抵抗のことである。タイミング・プーリーの場合 慣性モーメント13 つまり、モーターが回転を開始、停止、逆転するのに必要なトルクが少なくて済むということです。その結果、応答時間が速くなり、エネルギー消費量が減り、システム全体の摩耗が少なくなります。.

PTSMAKEの仕事では、このようなトレードオフを通じてクライアントを指導している。低慣性と高耐久性の間のスイートスポットを見つけるお手伝いをします。.

建設タイプの分析

| 建設 | 慣性レベル | 強さ | ベスト・ユースケース |

|---|---|---|---|

| ソリッド | 高い | 非常に高い | 低速高トルク |

| ウェブベッド | ミディアム | 高い | 汎用、高速 |

| スポークド | 低い | グッド | 高速、リバース |

ピッチプロファイルとシステムダイナミクス

ピッチを小さくすれば、プーリーの直径を小さくできるだけでなく、ベルトの幅を狭くすることもできる。これにより、可動システムの総質量をさらに減らすことができる。しかし、選択したプロファイルが、歯飛びや過度の摩耗を起こすことなく、必要な負荷に対応できることを確認しなければなりません。これは完全なシステム最適化なのです。.

慣性を減らすことが、高速反転の鍵です。アルミニウムのような軽量素材を選び、ウェッブ構造やスポーク構造を採用し、ピッチの小さいプロフィールを選ぶことでこれを実現できる。これにより、システムの応答性と効率が向上します。.

PTSMAKEで高精度タイミング・プーリ・ソリューションを解き放つ

優れたタイミングプーリー性能の準備はできていますか?カスタムタイミングプーリーとアセンブリの迅速な見積もりは、PTSMAKEまでお問い合わせください。当社の精密CNC加工、厳格な品質管理、迅速な納期は、世界中の業界リーダーから信頼されています。RFQを提出し、自信を持ってお客様のエンジニアリングプロジェクトに力を与えてください!

この重要な特性が、材料が破断することなく引っ張られる力に耐える能力をどのように決定するかをご覧ください。. ↩

ベルトの動きの物理を理解し、機械の設計と信頼性を向上させましょう。. ↩

バックラッシュが精度に与える影響と、設計においてバックラッシュを最小限に抑える方法をご紹介します。. ↩

このアキシャル力がベアリングの寿命とシステムの精度にどのような影響を与えるかをご覧ください。. ↩

真の部品互換性により、メンテナンスコストを大幅に削減し、機器のダウンタイムを短縮する方法をご覧ください。. ↩

このわずかなミスマッチが、ベルトの精度と性能にどのような影響を与えるかを理解してください。. ↩

接触応力がどのように材料選択と部品の稼動寿命に影響するかを学びます。. ↩

これらの内部部品が、高性能ベルトに驚異的な強度とトルク容量を与えていることをご覧ください。. ↩

慣性が機械システムの効率と応答性にどのような影響を与えるかを学びます。. ↩

この特性が、高熱の産業環境において材料の性能と寿命にどのような影響を与えるかをご覧ください。. ↩

適切な歯の噛み合わせと、それがシステムの精度とパワーに及ぼす直接的な影響の背後にあるエンジニアリングをご覧ください。. ↩

システムの振動がどのように増幅されるのか、また、設計においてどのようにこれを防ぐのかを学びます。. ↩

この物理的特性が、システムの性能と効率に直接どのような影響を与えるかをご覧ください。. ↩