ハイパワーエレクトロニクス用のパッシブヒートシンクの設計は、プロトタイプがテスト中にオーバーヒートし始めるまでは簡単だと感じていました。アルミニウム材料の選択、フィンの形状、熱インターフェースは単なる技術的な仕様ではなく、熱検証に合格する製品と不合格になる製品の分かれ目であることに気付きます。.

パッシブ・ヒートシンクの設計では、外部電源なしで最適な放熱を達成するために、熱伝導率、表面積、エアフローパターンのバランスをとる必要があります。成功するかどうかは、材料の選択、製造工程、筐体とのシステムレベルの統合にかかっています。.

PTSMAKEの複数のプロジェクトを通じて、私はエンジニアがさまざまな業界で熱の課題を解決するお手伝いをしてきました。私が共有する重要な洞察は、材料のトレードオフ、製造上の制約、再設計にかかる時間を数週間節約できるトラブルシューティング方法などです。.

受動的放熱の第一原理とは?

最初の原則は驚くほどシンプルだ。物理学の基本法則に根ざしている。受動的な放熱が機能するのは、熱が自然に移動するからだ。.

ファンやポンプの後押しを必要としない。熱力学の不変のルールに従う。これが、すべてのパッシブ・ヒートシンク設計の基本です。.

熱の流れを規定する法則

このプロセス全体は、2つの重要な法則に支配されている。.

まず、エネルギーは保存される。破壊されることはない。第二に、熱は常に高温の物体から低温の物体へと流れる。これは自然がバランスを求めているのだ。.

| 熱力学の法則 | コア・プリンシプル | 放熱への影響 |

|---|---|---|

| 第一法則 | 省エネルギー | 熱は移動させなければならない。. |

| 第二法則 | エントロピーの増大 | 熱は自発的に涼しい場所に移動する。. |

この基本原則を理解することは、単なる物理学以上のものである。自然そのものを活用することなのだ。私たちは熱を移動させるために力を作り出しているのではない。私たちは、熱がすでにやりたがっていること、つまり熱を拡散させるための効率的な経路を作り出しているだけなのだ。.

原動力均衡を求める

涼しい部屋にある熱い電子部品は、アンバランスを表している。宇宙はこの不均衡を解消しようと自然に働く。この熱運動は、一定の信頼できるプロセスである。外部からの電力投入なしに起こる。.

これがPTSMAKEの原則です。パーツを設計・製造する際には、その形状や素材がこの自然な熱伝導をどのようにサポートするのが最適かを検討します。目標は常に、熱エネルギーにとって最も抵抗の少ない経路を強化することです。.

エネルギーが拡散する傾向は、次のような概念で測定される。 エントロピー1. .集中した熱源から、より温度の低い外気へと移動する熱は、システム全体の乱れを増大させ、この基本的な傾向を満たす。.

実用的な設計上の考慮事項

つまり、デザインの選択が重要なのだ。優れたデザインは物理学と戦うのではなく、それを可能にするものなのだ。.

| 設計係数 | 熱力学原理 | ゴール |

|---|---|---|

| 表面積 | 第二法則 | 涼しい環境との接触を最大化する。. |

| 素材の選択 | 伝導効率 | 熱源からの熱移動を速める。. |

| 気流経路 | 対流 | 周囲の空気が熱を逃がすのを助ける。. |

結局のところ、パッシブヒートシンクは慎重に設計された物体なのです。重要な部品からできるだけ簡単に熱が逃げ、環境に安全に放散されるように設計されています。.

受動的な放熱は、基本的に熱力学の法則に支配されている。エネルギーは保存され(第一法則)、熱は自然に高温環境から低温環境へと流れ、エントロピーを増大させる(第二法則)。これが、すべてのファンレス冷却設計の背後にあるエンジンです。.

パッシブ・ヒートシンクとアクティブ・ヒートシンクの違いは何ですか?

両者を見分ける最も簡単な方法はエネルギーだ。冷却システムが機能するためには外部からの電力が必要なのか?それが核心的な問題だ。.

自給自足のクーラーパッシブ・ヒートシンク

パッシブ・ヒートシンクは静かに作動する。自然の物理的プロセスを利用して熱を放散します。可動部品は一切ありません。純粋な物理学が働いているのだ。.

パワーアシストクーラーアクティブヒートシンク

アクティブ・ヒートシンクは動力部品を使用する。ファンやポンプを思い浮かべてほしい。この外部エネルギーにより、冷却プロセスが大幅に向上します。.

簡単な内訳はこうだ:

| ヒートシンクタイプ | 外部エネルギー入力 |

|---|---|

| パッシブ | いいえ |

| アクティブ | あり(例:ファン、ポンプ) |

アクティブ冷却とパッシブ冷却の選択は、単にファンを追加するだけではありません。基本的な設計上の決定事項です。この選択は、信頼性、コスト、パフォーマンスに影響する。PTSMAKEでの経験では、これは極めて重要な第一歩です。.

シンプルさの信頼性

パッシブ・ヒートシンクの信頼性は驚くほど高い。可動部品がないため、故障のポイントが少なくなります。これは、ミッションクリティカルなアプリケーションには不可欠です。故障が許されない医療機器や航空宇宙部品を考えてみてください。このような用途では 自然対流2 と輻射で熱を逃がす。そのため、静音でメンテナンスフリーとなっている。.

権力のパフォーマンス

しかし、アクティブ・システムは優れた冷却を提供する。コンポーネントが大量の熱を発生する場合、自然なプロセスだけでは十分ではありません。ファンを追加することで、フィン上に強制的に空気を送り込み、熱放散を劇的に増加させます。これは、ハイパフォーマンス・コンピューティングや自動車用電子機器に見られます。そのトレードオフは、複雑さ、ノイズ、潜在的な故障点、運用コストの増加である。.

この表は、私たちがクライアントとよく話し合う主要なトレードオフを強調したものです。.

| 特徴 | パッシブ・ヒートシンク | アクティブヒートシンク |

|---|---|---|

| パフォーマンス | より低い | より高い |

| 信頼性 | 非常に高い | 中程度 |

| 騒音レベル | サイレント | オーディブル |

| コスト | より低い | より高い |

| メンテナンス | なし | 必須 |

アクティブ・ヒートシンクとパッシブ・ヒートシンクの基本的な違いは、外部電力の使用にあります。パッシブ・ヒートシンクは、静音で信頼性の高い冷却を実現するために自然物理を利用します。アクティブ・シンクは、ファンやポンプを使用して優れた性能を発揮しますが、複雑さと潜在的な故障点をもたらします。.

パッシブヒートシンクは製造工程によってどのように分類されますか?

適切なパッシブ・ヒートシンクの選択は、製造工程から始まります。各製法は、コスト、性能、設計の自由度のユニークなバランスを提供します。.

ツールキットだと思えばいい。ネジを回すのにハンマーは使わないだろう。.

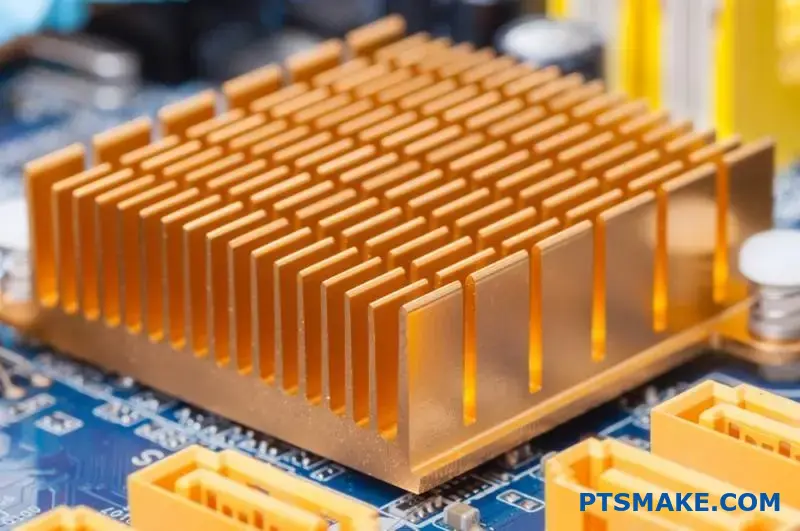

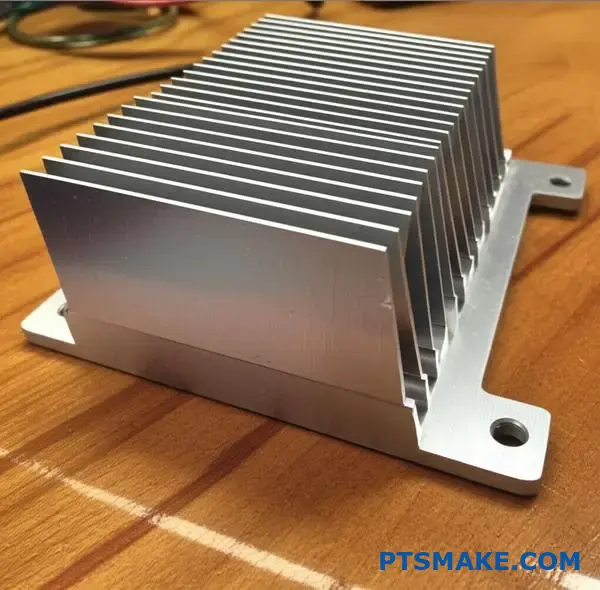

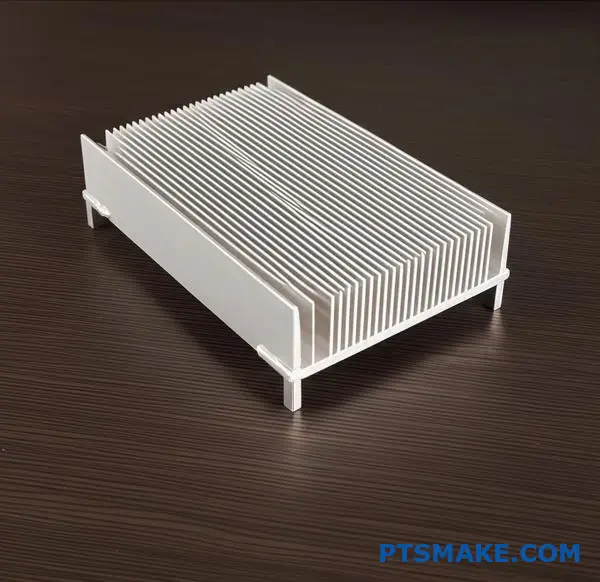

押出成形:主力製品

これが最も一般的な方法である。アルミニウムを金型に通し、長いフィン状の形状を作ります。大量生産には費用対効果が高い。.

スタンピング簡単で速い

低電力アプリケーションには、プレス加工されたヒートシンクが最適だ。薄い金属板をプレスして成形します。.

| プロセス | 一般的なコスト | 一般材料 |

|---|---|---|

| 押出 | 低~中 | アルミニウム |

| スタンピング | 非常に低い | アルミニウム、銅 |

この選択は、プロジェクトの予算と熱性能に直接影響します。.

主要な製造方法について詳しく見ていきましょう。工程は、フィン密度からパッシブヒートシンクの最終形状まで、すべてを決定します。PTSMAKEでは、これらのパーツの二次加工を担当することが多いため、長所と短所を肌で感じることができます。.

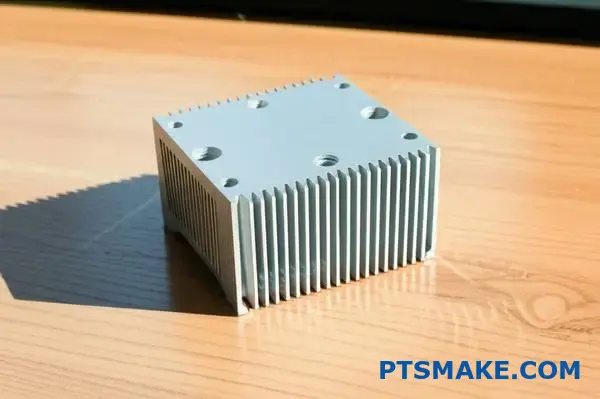

複雑性のための鍛造

鍛造は、高圧力で金属の塊を成形する。これにより、複雑な3Dピンフィンアレイを持つヒートシンクが作られる。押出成形よりも熱性能は向上しますが、コストは高くなります。.

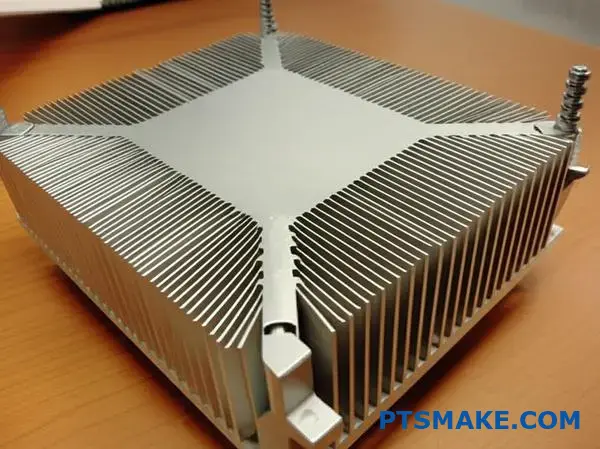

ハイパフォーマンスのためのスカイビングとボンデッドフィン

スカイビングは、銅やアルミニウムの固まりから薄いフィンを削り出します。これにより、非常に高いフィン密度を実現できる。接着フィン・ヒートシンクは、個々のフィンをベースに取り付けます。この方法は、大型やカスタム設計に最適です。銅製のベースにアルミ製のフィンを取り付け、性能と重量を両立させることができます。ヒートシンクの製造方法は、熱的ニーズとヒートシンクの設計に合致していなければなりません。 アスペクト比3 あなたの設計が許容できる.

これらの高度な方法を簡単に比較してみよう。.

| 方法 | 最適 | 設計上の制約 | 相対コスト |

|---|---|---|---|

| 鍛造 | 3Dエアフロー | ドラフト角度 | ミディアム |

| スカイビング | 高フィン密度 | 素材の柔らかさ | 高い |

| ボンド・フィン | 大きいサイズ | 組立公差 | 高い |

これらのトレードオフを理解することは極めて重要である。過剰なエンジニアリングを防ぎ、最初から効果的にコストを管理することができます。私たちの役割は、これらの部品を完成させるために必要な精密加工を提供することです。.

適切な製造工程を選択するには、熱性能、設計の複雑さ、予算のバランスを取る必要があります。単純なスタンピングから高度なスカイビングまで、各製法には明確な利点と制約があり、最終製品の効率とコストに直接影響します。.

アルミニウム以外にどのような素材が使われていますか?

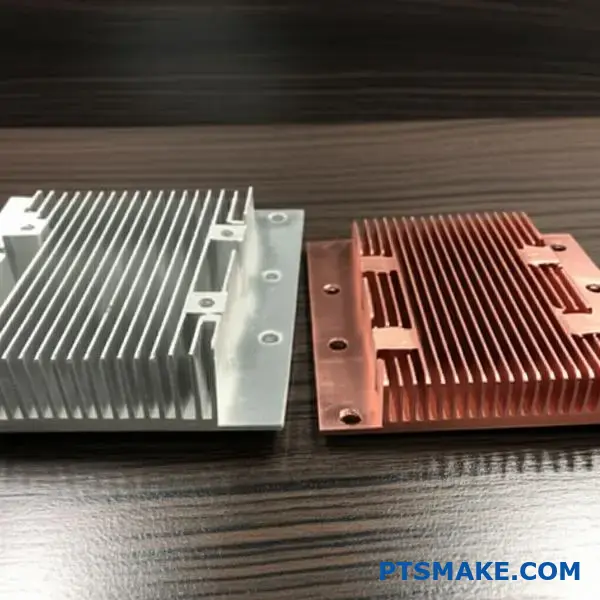

アルミニウムは万能の万能選手ですが、必ずしも最適とは限りません。高性能を必要とする場合は、他の素材が使われます。銅はその代表的な選択肢です。.

熱伝導率がはるかに優れている。そのため、要求の厳しい用途に最適です。.

しかし、この性能にはトレードオフが伴う。銅はかなり重く、価格も高い。また、製造工程でも異なる課題があります。銅 パッシブヒートシンク は特殊なソリューションである。.

| 特徴 | アルミニウム(6061) | 銅(C110) |

|---|---|---|

| 熱伝導率 | ~167 W/mK | ~385 W/mK |

| 相対密度 | 1.0 | 3.3 |

| 相対コスト | 1.0 | ~2.5 - 3.5 |

アルミニウムと銅のどちらを選ぶかは、古典的なエンジニアリングのトレードオフです。予算や重量の制約に対して、熱性能のバランスをとるのです。PTSMAKE のプロジェクトでは、熱をすばやく除去することが重要なハイパワープロセッサーやレーザーダイオードに銅を使うことがよくあります。.

しかし素材は銅だけにとどまりません。真に最先端を行く用途のためには、私たちはさらに高度なオプションに目を向けます。.

アドバンスド・サーマル・ソリューション

グラファイトの台頭

グラファイトは、小型デバイスの熱管理にとって画期的なものです。信じられないほど軽量で、素晴らしい熱拡散能力を持っています。.

そのユニークさ 異方性4 が鍵となる。つまり、平面に沿った熱伝導性は非常に高いが、平面を通る熱伝導性は低いということだ。これにより、エンジニアは熱を敏感な部品から横方向に遠ざけることができ、スマートフォンやタブレットのような薄型の部品に最適です。.

| 素材 | 主な利点 | ベスト・ユースケース |

|---|---|---|

| 銅 | 高いバルク導電性 | パワーエレクトロニクス、CPUクーラー |

| グラファイト | 優れた面内広がり | 薄型エレクトロニクス、バッテリー冷却 |

これらの先端素材は、単なるドロップイン代替品ではない。一般的な金属では解決できない特定の問題を解決します。適切なものを選択するには、熱的課題と製造の可能性を明確に理解する必要があります。.

銅はアルミニウムに比べて熱伝導性に優れていますが、重量とコストが増加します。グラファイトのような先端材料は、特殊でスペースに制約のある用途向けに、軽量で高性能なヒートスプレッディングを提供し、熱設計における材料選択の重要性を浮き彫りにしています。.

核心原理:二相伝熱

ベーパーチャンバーやヒートパイプは、単なる空の金属容器ではない。洗練された二相伝熱装置なのだ。その秘密は、物理学を巧みに利用することにある。.

自己完結するサイクル

内部では少量の液体が常に循環している。液体から蒸気へと変化し、また戻る。このサイクルは信じられないほどの効率で熱を移動させる。継続的で受動的なプロセスなのだ。.

熱超伝導体のように

このプロセスは大量の熱を移動させる。温度差は非常に小さい。このため、パッシブ・ヒートシンクの設計では、「熱超伝導体」のような働きをする。.

| フェーズ | 熱伝達における役割 | デバイス内の位置 |

|---|---|---|

| 液体 | 熱を吸収して蒸気になる | 蒸発器(ホット側) |

| 蒸気 | 熱の移動が速い | コア/チェンバー |

| 液体 | 熱を放出し、凝縮する | コンデンサー(冷却側) |

相変化の科学

この技術の核心は単純な原理である。液体が蒸気に変わるとき、大量のエネルギーを吸収する。これは液体が熱くなることなく起こる。このエネルギーは 気化潜熱5.

この蓄積されたエネルギーは蒸気とともに移動する。蒸気は高温の場所から低温の場所に移動する。蒸気が冷えて凝縮し液体に戻ると、蓄積された熱が放出される。このプロセスは、固体を伝導するよりもはるかに効果的に熱エネルギーを移動させることができる。.

より効率的な理由

沸騰したお湯について考えてみよう。沸騰した鍋に大量の熱を加えても、その温度は100℃のままだ。そのエネルギーは蒸気を発生させるために使われる。ヒートパイプとベーパーチャンバーは、この効果をクローズドループで利用している。これらは本質的に受動的な熱エンジンなのだ。.

そのため、高電力密度のアプリケーションに最適です。集中した熱源から素早く熱を引き離します。.

パフォーマンス比較

PTSMAKEの多くのプロジェクトで、私たちはその違いを目の当たりにしてきました。有効熱伝導率は、銅やアルミニウムの固体よりも桁違いに高くなります。.

| 素材 | 有効熱伝導率 (W/m-K) |

|---|---|

| 銅 | ~400 |

| アルミニウム | ~235 |

| ヒートパイプ / ベーパーチャンバー | 5,000 - 200,000+ |

ベーパーチャンバーとヒートパイプは液体から蒸気への相変化を利用する。これにより、温度降下を最小限に抑えながら、遠くまで大きな熱を伝えることができます。この高い効率性により、高度なパッシブ冷却ソリューションでは「熱超伝導体」として機能します。.

ヒートシンクにアルマイト処理や塗装を施す目的は何ですか?

ヒートシンクの仕上げを選ぶのは見た目だけではありません。多くの場合、アルマイト処理と塗装のどちらかを選択することになります。それぞれの利点は大きく異なります。.

アルマイト処理は複雑なプロセスです。保護と絶縁を提供する。塗装はもっと簡単です。主な仕事は熱放射を高めることだ。.

直接比較してみよう。.

| 特徴 | 陽極酸化処理 | 絵画 |

|---|---|---|

| 主要目標 | 保護と断熱 | 放射率 |

| プロセス | 電気化学 | コートの塗布 |

| 耐久性 | 高い | 塗料によって異なる |

これにより、特定の用途に最適な治療法を明確にすることができる。.

陽極酸化処理:単なる表面処理ではない

アルマイト処理とは、単に上に被膜を作ることではありません。それは 電気化学プロセス6 金属表面を変換する。非常に硬く、非導電性の酸化アルミニウム層を形成する。これは、繊細な電子部品の近くで使用されるパッシブ・ヒートシンクには不可欠です。.

この酸化皮膜は優れた耐食性を提供します。ヒートシンクを環境要因から保護します。また、表面の放射率を大幅に高めます。これにより、ヒートシンクはより効果的に周囲の空気に熱を放射することができます。.

絵画的を絞ったアプローチ

塗装はより簡単な表面処理です。特殊な遮熱塗料は高い放射率で設計されている。これが主な目的だ。ヒートシンクがより効果的に熱を放射するのを助けます。.

しかし、塗料は断熱層としても機能する。厚く塗りすぎると、熱伝導の妨げになります。PTSMAKEでは、この点を重要視しています。私たちは、対流を妨げることなく、放射を最適化するように塗布を行います。.

以下は、私たちのプロジェクト経験に基づく、より詳細な比較です。.

| アスペクト | 陽極酸化処理 | 絵画 |

|---|---|---|

| 電気絶縁 | 素晴らしい | 悪い(特別な塗装をしない限り) |

| 耐食性 | 素晴らしい | グッド |

| 熱影響 | 放射を高め、対流への影響は最小限 | 放射を促進し、厚いと対流を妨げる。 |

| 最適 | 過酷な環境、電気的絶縁が必要 | 費用対効果の高い放射率アップ |

要するに、アルマイト処理は、耐食性、電気絶縁性、放射率の改善という強力な利点を提供します。塗装は、熱放射を向上させるための目標であり、多くの場合、より経済的な選択肢です。最終的な決定は、アプリケーションの環境と電気的要件に依存します。.

エンクロージャーの設計は、ヒートシンクの効果にどのような影響を与えるのでしょうか?

ヒートシンクは島ではありません。その性能はシステム全体と結びついています。エンクロージャーをサーマルソリューションの一部として考える必要があります。適切なエアフローがなければ、どんなに優れたヒートシンクでも故障してしまいます。.

エンクロージャーの換気の役割

換気は最も強力なツールだ。涼しい空気が入り、熱い空気が出ていく経路を作ります。この絶え間ない交換は、効果的な冷却に不可欠です。これがなければ、熱の行き場がなくなってしまいます。.

気流の道

空気の流れを高速道路に例えて考えてみよう。通気口はオンランプとオフランプだ。通風孔をふさげば、熱気の渋滞が発生する。これは冷却プロセスを完全に停滞させる。.

よく設計されたシステムは、ベントの配置を注意深く考慮する。.

| 特徴 | ベント式エンクロージャー | 密閉型エンクロージャー |

|---|---|---|

| 一次冷却 | 対流 | 放射線 |

| 気流 | 高い | 最小/なし |

| ヒートシンク効率 | 最適 | 激減 |

| 内部温度 | より低い | より高い |

システムレベルで考えることが重要です。PTSMAKEの過去のプロジェクトでは、ヒートシンクが原因ではなく、筐体が熱風を閉じ込めてしまったために設計が失敗するのを見てきました。ヒートシンクは飽和状態になり、これ以上熱を逃がすことができなくなったのです。.

対流:支配的な冷却力

ほとんどの用途では、対流がヒートシンクの主な機能です。対流は、空気がフィンを横切って移動し、熱を運び去ることに依存します。ベント付きエンクロージャーは、より低温の周囲空気を安定供給することで、このプロセスを可能にします。.

密封された箱の中で何が起こるのか?

エンクロージャーを密閉すると、空気の供給が遮断される。内部の空気は加熱され、停滞する。これは効果的に 対流熱伝達7 ヒートシンクは、熱負荷を周囲の空気に効率よく逃がすことができない。ヒートシンクは周囲の空気に熱負荷を効率的に逃がすことができなくなる。.

このことは、特に、次のような場合に非常に重要である。 パッシブヒートシンク, これは完全に自然対流に頼っている。.

放射線へのシフト

密閉された箱では、熱伝達の主な方法は放射になる。ヒートシンクがエンクロージャーの内壁に熱エネルギーを放射する。これは、対流に比べてはるかに効率の悪いプロセスです。.

| 冷却モード | ベント式エンクロージャー | 密閉型エンクロージャー |

|---|---|---|

| 対流 | ドミナント(70-95%) | 最小 (<10%) |

| 放射線 | セカンダリー (5-30%) | 優性(>90%) |

| 伝導 | 連絡先により異なる | 連絡先により異なる |

当社の内部テストでは、密閉設計はヒートシンクの性能を50%以上低下させることが確認されています。このため、エンジニアはこれを補うために、より大型で高価なソリューションを使用せざるを得なくなります。.

システムレベルの考え方が、コストのかかる設計ミスを防ぎます。ヒートシンクが意図したとおりの性能を発揮するためには、対流に十分な通気性のある筐体が不可欠です。密閉されたボックスはこのプロセスを阻害し、効率の悪い放射に依存するようになり、熱管理を損なうことになります。.

アルミニウム6063と銅1100のどちらを選ぶか?

アルミニウム6063と銅1100のどちらを選ぶかは、古典的なエンジニアリングのバランス感覚です。どちらの金属が単に「優れている」ということではありません。本当の問題は、どちらがあなたのプロジェクトの特定のニーズに合っているかということです。.

4つの重要な要素を天秤にかける必要がある。熱性能、重量、全体的なコスト、そしてどれだけ簡単に成形できるかだ。この分析が最終的な決断の指針となります。.

コア・トレードオフ

簡単に比較してみよう。

| 特徴 | アルミニウム 6063 | 銅1100 |

|---|---|---|

| 熱伝導率 | 良好(~200W/mK) | エクセレント(~385 W/mK) |

| 密度 | 低い (~2.7 g/cm³) | 高い (~8.9 g/cm³) |

| コスト | 低い | 高い |

| 加工性 | 素晴らしい | グッド |

この表は、あなたが直面する基本的なトレードオフを強調したものです。.

これらのトレードオフを、実際の例で分解してみよう。カスタム パッシブヒートシンク エレクトロニクス・プロジェクトのために。これはPTSMAKEでよく取り組む課題です。.

パフォーマンス対実用性

銅1100の優れた熱伝導性は、その最大の利点です。アルミニウムの約2倍の速さで敏感な部品から熱を引き離します。これは、1度1度が重要なハイパワーアプリケーションにとって極めて重要です。.

しかし、この性能には代償が伴う。銅は約 3 倍重く、かなり高価です。ポータブル・デバイスや大量生産の場合、銅はすぐに実用的ではなくなります。.

加工性とデザイン

アルミニウム6063は機械加工が素晴らしい。その特性により、複雑なフィン設計を効率的に行うことができ、表面積を最大化することができます。銅1100は柔らかいため、加工中に「グミ」のようになることがあります。そのため、特殊な工具が必要となり、生産が若干遅れることがあります。.

本当の目標は、総計を下げることだ。 熱抵抗8 チップから周囲の空気へ。うまく設計されたアルミシンクは、基本的な銅製シンクを上回ることがよくあります。.

| アプリケーション・シナリオ | ベター・チョイス | 正当化 |

|---|---|---|

| ハイパワーCPUクーラー | 銅1100 | 最大限の放熱が優先される。. |

| LED照明エンクロージャー | アルミニウム 6063 | 熱管理に優れ、軽量でコストパフォーマンスが高い。. |

| ポータブル・エレクトロニクス | アルミニウム 6063 | 重量とコストは大きな制約だ。. |

| サーバーラックコンポーネント | どちらか | 具体的な熱負荷と予算による。. |

その決断は常に明快というわけではありません。プロジェクト独自の優先順位を慎重に検討する必要がある。.

選択は、性能対予算と物理的制約のバランスです。銅は熱管理に優れていますが、アルミニウムはより幅広い用途に理想的な、優れたコスト効率と軽量のソリューションを提供します。.

適切なヒートシンクベースの厚さはどのように決めるのですか?

適切なベース厚を見つけることは、バランスを取ることです。熱性能対資源コストです。.

厚いベースは熱をよく拡散させる。これは小型でハイパワーの部品には極めて重要です。ホットスポットを防ぐことができる。.

しかし、厚みが増すことは材料が増えることを意味します。これは重量を増し、パッシブ・ヒートシンクのコストを増加させます。.

コアのトレードオフ

| 特徴 | より薄いベース | より厚いベース |

|---|---|---|

| ヒートスプレッディング | 効果薄 | より効果的 |

| 重量 | ライター | より重い |

| 材料費 | より低い | より高い |

| 理想的な使い方 | 大型、低消費電力 | 小型ハイパワー |

目標は過剰なエンジニアリングを避けることだ。厚みを増すことで、熱の広がりはよくなるが、それはある点までだ。.

やがて、あなたは 収穫逓減9. .厚さが1ミリ増すごとに、熱的なメリットは少なくなっていく。しかし、コストと重量は増加の一途をたどっている。.

では、どうやってスイートスポットを見つけるのか?

シミュレーションによる最適化

ここではシミュレーションが最高のツールです。有限要素解析(FEA)のようなソフトウェアを使えば、熱性能を正確にモデル化できます。これにより、金属を切断する前に、さまざまな厚さをデジタルでテストすることができます。.

私たちは、性能向上が頭打ちになる厚みを正確に特定することができます。このアプローチは、PTSMAKEのプロジェクトでよく使われるもので、お客様にとって不必要な材料の使用やコストを避けることができます。データに基づいた意思決定ができるのです。.

コスト対パフォーマンス分析

下の表は、我々の内部テストに基づくもので、パフォーマンスが向上する一方でコストが上昇することを示している。.

| ベース厚 | 熱抵抗 (°C/W) | 相対コスト |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

7mmから9mmへのわずかな改良に注目してほしい。このような場合、余分なコストはわずかな利益に見合わないことが多い。.

適切なヒートシンクベースの厚さを選択することは、非常に重要なバランスです。過剰な重量やコストを増加させることなく、効果的に熱を拡散させるには十分な材料が必要です。シミュレーションは、性能が使用するリソースを正当化する最適なポイントを見つけるのに役立ちます。.

密閉型ファンレス筐体のヒートシンクはどのように設計しますか?

複雑で現実的な問題に取り組んでみよう。繊細な電子機器用のパッシブ・ヒートシンクを設計することを想像してみてください。これらのコンポーネントは、完全に密閉されたファンレスの筐体に収納されています。.

本機は屋外で作動します。風雨に耐えなければならない。熱はエンジニアリング上の第一の課題となる。.

制約ドリブン問題

核心的な問題は密閉された環境だ。内部には空気の流れがない。熱は簡単に行き場を失う。パッシブな方法に頼らざるを得ない。.

デザインはいくつかの重要な制限の中で機能しなければならない。.

| 制約 | デザインの意味合い |

|---|---|

| 密閉型エンクロージャー | 内部には従来の対流冷却はない。. |

| 高感度エレクトロニクス | 非常に厳しい動作温度ウィンドウ。. |

| 屋外使用 | 日射と周囲温度の変化を考慮しなければならない。. |

| ファンレス要件 | 信頼性が重要で、可動部品は使用できない。. |

このシナリオは、私たちに標準的な冷却の再考を迫るものである。複数の熱伝達コンセプトを統合しなければならない。この解決策には、巧妙な多段階アプローチが必要です。.

密閉されたシステムでは、内部の対流は無視しなければならない。それは単に要因ではない。戦略全体は2段階のプロセスに移行する。まず、熱源からエンクロージャーの内壁に熱を移動させる。次に、その熱をエンクロージャーから外界に移動させる。.

ステージ1:内部被曝の最大化

ボックス内の主なメカニズムは放射である。高温の部品は熱エネルギーを放射する。このエネルギーはエンクロージャーの冷たい内壁に伝わります。.

これを効果的にするためには、表面仕上げが重要である。高い 放射率10 部品と内壁の両方にコーティングを施すことが重要です。PTSMAKEの過去のプロジェクトでは、陽極酸化処理や特殊な塗料が熱伝導を大幅に向上させるのを見てきました。.

ステージ2:最終ラジエーターとしてのエンクロージャー

熱が伝導と放射によってエンクロージャーの壁に達すると、エンクロージャー自体がヒートシンクになる。その仕事は、このエネルギーを周囲の環境に放散することです。.

これは2つの外部経路を通じて起こる。.

| 熱伝達経路 | エンクロージャーの内部 | エンクロージャーの外 |

|---|---|---|

| 伝導 | コンポーネント -> マウントポイント -> エンクロージャー | - |

| 対流 | ごくわずか(閉じ込められた空気) | エンクロージャー表面 -> 大気 |

| 放射線 | コンポーネント -> エンクロージャー内壁 | エンクロージャーの表面 -> 周辺 |

外部表面積を最大化することが最も重要です。私たちはしばしば、エンクロージャーに直接外部フィンを加工します。これにより、自然対流と環境への放射の両方の面積が劇的に増加します。アルミニウムはこの点で優れた素材です。.

この問題には発想の転換が必要だ。このソリューションでは、内部対流を重視せず、代わりに2段階のプロセスに焦点を当てます:壁への内部放熱を最大化し、次に筐体自体からの外部放熱を最大化します。これにより、筐体全体がパッシブ・ヒートシンクとなる。.

高電力密度の部品を受動的に冷却するために、どのような戦略が使われていますか?

単純なアルミ押し出し材は、熱管理の主力製品である。しかし、これには明確な限界がある。高電力密度の部品を扱う場合、しばしば失敗する。.

小さな熱源からの強い熱がボトルネックとなる。標準的な押し出し成形では、この熱負荷を十分に速く広げることができません。そこで、より高度なパッシブ・ヒートシンク技術を検討する必要がある。.

| 冷却方法 | ヒートスプレッディング | 表面積 |

|---|---|---|

| 押出 | 限定 | グッド |

| ヒートパイプ/ベーパーチャンバー | 素晴らしい | 変動あり |

| フィン | グッド | 素晴らしい |

これらの高度なオプションは、高密度冷却の中核的な課題に取り組んでいる。.

単純な押し出し成形をいつ断念するかが鍵になる。PTSMAKEの過去のプロジェクトでは、熱源が集中しすぎたときがこの判断ポイントになることが多い。標準的なヒートシンクのベースでは追いつかないのです。.

高度な熱拡散ソリューション

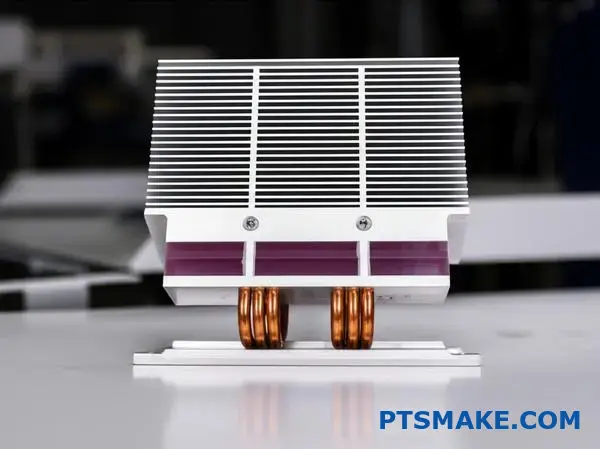

ヒートパイプとベーパーチャンバーは、熱拡散のゲームチェンジャーだ。それらは単なる固い金属ではない。ヒートパイプとベーパーチャンバーは 気化11 そして作動流体の凝縮。このプロセスは信じられないほどの効率で熱を移動させ、固体の銅よりも何百倍も優れていることがよくあります。.

ホットスポット用ベーパーチャンバー

ベイパー・チャンバーは、基本的に平らなヒートパイプである。CPUのような小さな発熱源からの熱を、より広い面積に拡散するのに最適です。これにより、フィンスタックの底部により均一な温度が生まれます。.

輸送用ヒートパイプ

ヒートパイプは、コンポーネントから離れたフィンスタックに熱を移動するのに理想的です。これは、狭いエンクロージャーに大きな設計の柔軟性を提供します。.

表面積の最大化

時には、熱を空中に放散させることが課題となる。そこで輝くのがスキブド・フィン・テクノロジーだ。銅やアルミニウムの塊を精密に削り、非常に薄く高密度のフィンを作ります。この技術により、対流に利用できる表面積が劇的に増加します。.

| テクノロジー | 主要機能 | 一般的な使用例 |

|---|---|---|

| ベーパー・チャンバー | ヒートスプレッディング | ハイパワー・プロセッサー(CPU、GPU) |

| ヒートパイプ | 熱輸送 | ノートパソコンやサーバーの熱の移動 |

| フィン | 放熱 | コンパクトで高性能なシステム |

標準的な押出成形が限界に達すると、高度なソリューションが必要になります。ヒートパイプとベーパーチャンバーは熱の拡散に優れ、スキーブフィンは放熱を最大化します。これらの技術は、大電力部品を効果的に冷却するために不可欠です。.

パッシブ冷却された製品がオーバーヒートしています。トラブルシューティングプロセスを教えてください。

製品がオーバーヒートしたら、推測は禁物。体系的なワークフローは時間とお金の節約になる。分解する前に、基本的なことから始めましょう。.

このプロセスにより、潜在的な根本原因を体系的に網羅することができる。外的要因から内的要因へと移行する。.

初期診断チェックリスト

| ステップ | アクション | 目的 |

|---|---|---|

| 1 | 電源の確認 | 消費電力が仕様範囲内であることを確認する。. |

| 2 | 環境チェック | 周囲温度が正常であることを確認する。. |

| 3 | 通気口の点検 | エアフローが遮断されていないことを確認する。. |

この構造化されたアプローチは、問題を迅速かつ効率的に切り分けるのに役立ちます。優れたパッシブ・ヒートシンクの設計も、これらの基本を見落とすと失敗する可能性がある。.

確かな診断プランは、簡単に検証できるデータから始まる。これらの基本を見落とすと、間違った方向に進んでしまう可能性があります。PTSMAKEの過去のプロジェクトでは、簡単なチェックから始めることで、複雑な分解をしなくても問題が解決することが多いことがわかっています。.

電源と環境の確認

まず、消費電力を確認する。サーマルソリューションが設計された以上の電力をデバイスが消費していないか。次に、周囲温度を確認してください。20℃の実験室でテストされた製品は、35℃の環境では異なる挙動を示すでしょう。これらは簡単ですが、非常に重要な最初のステップです。.

フィジカルとバーチャルのクロスチェック

次に、物理的な検査に移る。私たちはしばしば サーマル・マテリアル12 (TIM)。正しく取り付けられていますか?取り付け圧力は均一で十分ですか?不適切な取り付けは、熱性能を低下させる空隙を生じさせます。また、すべての通気孔が完全に空いていることを確認してください。小さな障害物が大きな影響を与えることがあります。.

最後に、あなたの発見をオリジナルの設計シミュレーションと比較してください。.

| パラメータ | シミュレーション値 | 測定値 |

|---|---|---|

| CPU温度 | 75°C | 90°C |

| 周囲温度 | 22°C | 30°C |

| パワー・ドロー | 15W | 18W |

この比較は矛盾を浮き彫りにします。余分な熱の発生源や冷却部品の性能不足を直接指摘します。.

この体系的なワークフローは、トラブルシューティングを当て推量から明確で反復可能なプロセスに変えます。単純な環境チェックから詳細な物理的分析、データ駆動型分析へと論理的に移行し、パッシブ冷却デバイスの効率的で正確な問題解決を保証します。.

パッシブ・ヒートシンクはノイズを発生させる可能性がありますか?

不可能に思える。可動部のない固い金属片は静かなはずだ。しかし、それは必ずしも真実ではない。.

特定の条件下では、パッシブ・ヒートシンクが甲高いハムノイズを発生させたり、"シンギング "を起こしたりすることがある。これは本物の音響現象である。ヒートシンクのフィンを空気が適切な速度で流れることによって発生する。この効果はしばしばフィン・シンギングまたはエオリアン・トーンと呼ばれる。これは私たちがクライアントのために解決することもある興味深い問題です。.

このノイズはランダムではない。気流がフィンの両側に予測可能な渦巻き状のパターンを作るときに発生する。.

この繰り返しのパターンは カルマン渦通り13. .フィンを押したり引いたりして交互に圧力をかける。これによってフィンが振動する。.

この振動がフィンの固有共振周波数と一致すれば、可聴音が発生する。このプロセスは、ボトルの開口部に息を吹きかけると音が出るのと似ている。この問題は、安定した大量の気流がある環境でよく見られる。.

幸いなことに、私たちはこの解決策を設計することができます。PTSMAKEでは、精密CNC機械加工により、このノイズを除去する複雑なフィン形状を作ることができます。私たちは、小さな変化が大きな違いを生むことを発見しました。.

| 予防法 | 仕組み | 主な利点 |

|---|---|---|

| 変化するフィン形状 | フィンの厚さや間隔を変更する。. | 共振周波数を乱し、振動を止める。. |

| ダンパーの追加 | 小さなポリマーインサートがフィンの間に配置されている。. | 振動エネルギーを吸収し、潜在的な音を消す。. |

| フィンエッジの変更 | リーディングエッジを鋭くしないように修正する。. | 気流をスムーズにし、強い渦の発生を抑える。. |

入念な設計と精密な製造により、パッシブ・ヒートシンクは厳しいエアフロー条件下でも完全な静音性を保つことができます。.

パッシブ・ヒートシンクは「フィン・シンギング」と呼ばれる甲高いノイズを発生させることがある。これは、気流がフィンの共振周波数と一致する振動を発生させるために起こります。これは、フィンの形状を変更したり、振動ダンパーを追加するなど、賢い設計の選択によって防ぐことができます。.

PTSMAKEで優れたパッシブ・ヒートシンク・ソリューションを実現

専門家による設計のパッシブヒートシンクでプロジェクトを向上させる準備はできていますか?今すぐPTSMAKEにお問い合わせいただき、迅速でカスタマイズされたお見積もりと、世界のイノベーターに信頼される信頼性、精度、サービスをご体験ください。今すぐお問い合わせください!

エンジニアリング用途の熱管理におけるエントロピーとその重要な役割について、より深い説明を探求する。. ↩

この重要な熱伝達メカニズムを理解し、熱管理設計を改善しましょう。. ↩

この重要な設計比率が熱効率にどのように影響するかを理解してください。. ↩

高度な熱管理のために材料の方向特性をどのように活用できるかを学ぶ。. ↩

これらの装置が熱を効果的に伝えることができる物理学を発見しよう。. ↩

この工程が金属表面をどのように変化させ、優れた耐久性と電気絶縁性を実現するのかをご理解ください。. ↩

熱設計戦略を改善するために、熱が空気や流体中をどのように移動するかを学びます。. ↩

この重要な指標が、ヒートシンクの実際の性能にどのような影響を与えるかをご覧ください。. ↩

この原則が、過剰なエンジニアリングを防止し、製造プロジェクトのコスト削減に役立つことを学んでください。. ↩

この表面特性が、ファンレス設計で熱伝達を最大化するために不可欠であることをご覧ください。. ↩

これらの高度なサーマルソリューションが、いかにして重要な部品から熱をすばやく奪うことができるのか、その基本原理をご覧ください。. ↩

TIMの選択と応用が、製品の熱管理をいかに左右するかをご覧ください。. ↩

この気流パターンの背後にある物理学と、エンジニアリング・デザインへの影響について詳しく知る。. ↩