適切な放熱器の製造方法を見極めることは、熱管理システムの成否を左右します。多くのエンジニアは、特に1度単位が重要な高出力アプリケーションにおいて、性能の限界に直面する押出成形や機械加工の放熱器に苦戦しています。.

鍛造ヒートシンクは、材料密度の向上、最適化された結晶粒構造、および熱界面を排除する一体構造により、優れた放熱性能を発揮します。鍛造プロセスはより強固な熱伝導経路を形成し、従来の製造方法では不可能な複雑な形状を実現します。.

多くのクライアントが標準的な放熱器から鍛造ソリューションに切り替えた結果、熱性能が即座に向上しました。その鍵は、鍛造が微視的レベルで材料特性に与える影響を理解し、このプロセスが特定の用途に提供する設計の自由度を活用することにあります。.

鍛造は微視的レベルで材料の熱伝導率にどのような影響を与えるのか?

鍛造は単に金属を形作るだけではない。その内部構造を変容させる。この変化は熱伝導性を直接的に向上させる。.

微視的なレベルでは、結晶粒の流れと密度が重要である。鍛造は材料の結晶粒を均一に整え、微細な空隙を除去する。これにより熱が効率的に逃げる優れた経路が形成される。.

| 特徴 | 鍛造材 | 鋳造材料 |

|---|---|---|

| 粒構造 | 整列&洗練 | ランダム&粗い |

| 密度 | 高い | 低い(気孔率) |

| ヴォイド | ほぼ排除された | プレゼント |

この改良は熱性能の鍵となる。.

顕微鏡的優位性:粒子の流動性と密度

鍛造は加工物に巨大な圧力を加える。この圧力により金属の結晶粒構造が変形し、伸びる。結晶粒は金属の流れ方向に整列する。.

これにより連続した途切れない経路が形成される。熱はこれらの整列した結晶粒に沿って容易に移動できる。まるで熱エネルギーのための高速道路であり、渋滞のない状態だ。.

この方向性整合により、材料は独自の特性を得る 異方性1. 熱伝導率は結晶粒流れに沿って著しく高くなる。.

さらに、鍛造工程では微細な空隙が圧密される。鋳造材にしばしば存在するこれらの微小な空洞は空気を閉じ込め、断熱材として機能する。鍛造によりこれらを除去することで、より高密度で熱伝導性の高い部品が得られる。これが鍛造ヒートシンクが鋳造品や機械加工品よりも優れた性能を発揮する理由である。.

鍛造とその他の方法

固体ビレットから部品を機械加工する場合、材料の自然な結晶粒構造を貫通して切削します。これにより連続した熱伝導経路が断たれます。一方、鋳造では無作為で非方向性の結晶粒構造が生じ、潜在的な気孔が生じる可能性があります。.

| 製造方法 | 穀物の流れ | 微細空隙 | サーマルパス |

|---|---|---|---|

| 鍛造 | 整合された | 最小化 | 中断なし |

| キャスティング | ランダム | 共通 | 中断された |

| 機械加工(ビレット) | カット | 最小限 | 切断された |

PTSMAKEのプロジェクトでは、鍛造部品が一貫して優れた熱管理性能を発揮することを確認しています。.

鍛造は結晶粒組織を微細化し、微細な空隙を除去することで熱伝導率を向上させる。これにより、鋳造やビレットからの機械加工と比較して、より高密度で優れた方向性熱伝達経路を有する材料が得られる。.

鍛造ヒートシンクの性能限界を決定づける要因は何ですか?

あらゆる設計には限界がある。鍛造ヒートシンクも例外ではない。その性能は無限ではない。物理学と材料科学の基本法則に制約されているのだ。.

これらの理論的制約を探求しましょう。それらを理解することで、より優れた熱ソリューションを設計できます。.

材料の自然限界

材料自体が最初の限界を設定する。その熱伝導能力は性能の上限を厳しく制限する。材料が許容する速度を超えて熱を移動させることは不可能だ。.

| 素材 | 熱伝導率 (W/mK) |

|---|---|

| 銅 C110 | ~385 |

| アルミニウム6061 | ~167 |

| アルミニウム 6063 | ~201 |

気流の役割

次に対流です。これはヒートシンクが熱を空気へ移す仕組みです。十分な気流がなければ、熱はフィンに滞留します。.

理論上の限界こそが、実践的なエンジニアリングの出発点である。PTSMAKEでは、それらをただ受け入れるだけでなく、こうした制約の中で最善の設計をクライアントのために創り出す。.

純粋な素材を超えて

純銅は優れた導電性を有するが、コストと重量が障壁となる場合がある。6061や6063などのアルミニウム合金はバランスの取れた解決策を提供する。良好な性能を発揮し、鍛造プロセスに理想的である。各材料の選択は、鍛造ヒートシンクの最終的な効率に影響を与える。.

対流の利用

効果的な対流が極めて重要である。フィン設計——形状、間隔、向き——はシステムの気流に最適化されなければならない。優れた設計は気流に逆らわず、気流と調和するものである。.

フィンを流れる空気は、薄い、ゆっくり動く層を形成する 境界層2. この層は、冷却しようとしている表面そのものを断熱してしまう可能性があります。当社の設計はこの問題を解決することを目指しています。.

鍛造の幾何学的制約

鍛造は強固で緻密なフィンを生成する。しかし限界がある。この工程は最小フィン厚さと最大高さ対厚さ比を規定する。.

| フィンの間隔 | 気流抵抗 | 表面積 |

|---|---|---|

| 広い | 低い | より低い |

| 狭 | 高い | より高い |

この表は重要なトレードオフを示している。フィンを密に配置すると表面積は増加するが、設計を慎重に行わないと空気の流れを妨げる可能性がある。これは鍛造に内在する表面積対体積比の限界である。.

鍛造ヒートシンクの性能は、最終的に三つの要素によって決定される:材料の熱伝導率、対流の物理的特性、そして鍛造プロセス自体の幾何学的制約である。これらの原理が効果的な熱設計の基盤を成す。.

なぜ一体構造が鍛造の重要な利点なのか?

鍛造ヒートシンクの最大の熱的利点は一体成型設計にある。これにより接合部が完全に不要となる。熱の流れをパイプ内の水の流れに例えて考えてみよう。.

あらゆる継ぎ目や隙間は、まるで閉塞物のようなものだ。流れを遅らせる。.

関節の問題

多部品ヒートシンクでは、ベースとフィンは別々の部品である。これらは後で組み合わされる。これにより微小な隙間が生じ、熱が通過しなければならない界面が形成される。この界面が弱点となる。.

一体成型の鍛造ヒートシンクには、そのような弱点は存在しない。.

ワンピース対マルチピース

| 特徴 | 鍛造一体成型 | 複数部品の組立 |

|---|---|---|

| 関節 | なし | 複数 |

| ヒートパス | 中断なし | 中断された |

| 失敗のポイント | 少ない | もっと見る |

| パフォーマンス | より高い | より低い |

熱抵抗の影響

あらゆる材料はある程度の熱伝導抵抗を持つ。しかし、熱性能における最大の敵は二つの表面の間の隙間である。これは熱界面抵抗と呼ばれる。.

完璧に平滑な表面でさえ、微細な凹凸が存在します。これらが密着すると空気の隙間が生じます。空気は熱伝導率が極めて低いため、この接合部における熱伝達は非常に非効率的です。.

隔たりを埋める

メーカーはこれらの隙間を埋めるために特殊な材料を使用します。これらは サーマルインターフェース材料3. これらはペースト、パッド、または接着剤の形をとることがあります。空気よりは優れていますが、完璧ではありません。それ自体が熱抵抗の層を追加します。.

鍛造ヒートシンクはこの問題を完全に回避する。ベースとフィンが単一の連続した金属片であるため、充填すべき隙間が存在しない。熱伝導経路は途切れることがない。.

熱伝達経路の比較

| ヒートシンクタイプ | キー・サーマル・バリア | 熱伝達効率 |

|---|---|---|

| 鍛造(ワンピース) | 材料の導電率のみ | 非常に高い |

| ボンド・フィン | 熱接着層 | 中程度 |

| 積層フィン | フィン間のインターフェース | 中~低 |

| 押出 | 基部とひれの接合部 | 高(ただし幾何学的に制限あり) |

PTSMAKEでの経験上、高電力アプリケーションでは界面抵抗の排除が極めて重要です。鍛造部品は熱源からフィンへ熱が途切れることなく伝達されることを保証します。これによりデバイスの冷却性向上と信頼性向上が実現します。.

一体成型の鍛造部品は熱界面抵抗を排除します。これにより熱が逃げる途切れない経路が形成され、不完全な熱接合に依存する複数部品の組立品と比較して優れた冷却性能を実現します。.

鍛造ヒートシンクにおける主な熱伝達モードは何ですか?

鍛造ヒートシンクは、主に3つのモードで熱を管理します。それぞれが電子機器の冷却において明確な役割を果たします。これはチームワークによる成果です。.

このプロセスを理解することが、効果的な熱ソリューションを設計する鍵となります。その仕組みを詳しく見ていきましょう。.

伝導:最初のステップ

熱はまず熱源から放熱器のベースへ移動する。これが伝導である。材料自体が熱エネルギーを運び去る。.

対流:熱を空気へ移動させる

次に、熱はフィンを伝って上昇します。フィンを流れる空気がこの熱を運び去ります。この過程は対流と呼ばれます。.

放射線:支援の手

最後に、放熱器の全表面から熱が放射されます。これは、触れていなくても温かい物体から感じる熱のようなものです。.

| 転送モード | 鍛造ヒートシンクにおける役割 |

|---|---|

| 伝導 | 部品からヒートシンクへ熱を移動させる。. |

| 対流 | フィンから周囲の空気へ熱を伝達する。. |

| 放射線 | すべての表面から熱エネルギーとして熱を放出する。. |

鍛造ヒートシンクにおける熱伝達は、物理学と材料科学の魅惑的な相互作用である。単にフィンを設けるだけでは不十分だ。システム全体の効率は、これら三つのモードが如何に連携するかによって決まる。鍛造プロセス自体が大きな利点をもたらす。.

鍛造が伝導を最適化する方法

鍛造は金属を極限の圧力下で成形することで、熱伝導に優れた経路を形成する。この工程により材料の内部結晶粒構造が整列する。.

途切れない粒子の流れは、熱の障害を減少させる。これにより材料の特性が直接的に向上する。 熱伝導率4, 重要な性能指標です。滑らかな高速道路と穴だらけの道を想像してみてください。熱ははるかに速く伝わるのです。.

鍛造と他の方法の比較

PTSMAKEでは、その違いを直接目にしてきました。鍛造は鋳造によく見られる微細な空隙や欠陥を排除します。また押出成形の直線的な結晶粒構造を回避し、より複雑で効率的なフィン設計を可能にします。.

この優れた内部構造こそが、鍛造ヒートシンクが他の製品をしばしば凌駕する理由である。.

| 製造方法 | 伝導経路 | 標準的な性能 |

|---|---|---|

| 鍛造 | 途切れない穀物の流れ | 素晴らしい |

| 押出 | 直線的な粒子の流れ | グッド |

| キャスティング | 多孔質でランダムな構造 | フェア |

鍛造ヒートシンクは伝導・対流・輻射を効率的に利用する。鍛造工程が極めて重要であり、理想的な結晶粒構造を形成することで、熱源からフィンへの伝導を最大化し、優れた冷却性能を実現する。.

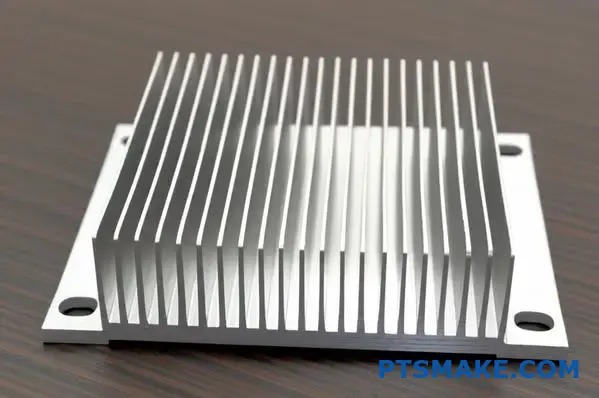

鍛造ヒートシンクにおけるベースの役割は何ですか?

鍛造ヒートシンクのベースは基盤となる部分である。二つの重要な役割を担う。第一に、熱を拡散させる。CPUのような小さな熱源から集中した熱を受け取る。.

その後、この熱をより広い範囲に均等に分散させます。これにより、フィンが熱をより効果的に放散できるようになります。.

その第二の役割は、堅牢で平坦な取り付け面を提供することである。これにより発熱部品との最適な接触が保証される。このベースの厚さは性能を決定する重要な設計パラメータである。.

| 主要機能 | 主なメリット |

|---|---|

| ヒートスプレッディング | ホットスポットを防止し、フィン効率を向上させます。. |

| マウント・インターフェース | 熱源からの熱伝達を最大限に確保します。. |

単なる基礎を超えて

ベースは熱管理における陰の立役者だ。効果的な拡散がなければ、熱は発生源で滞留する。フィンは、どれほど優れた設計であっても、その役割を果たせない。.

このボトルネック効果は熱設計における核心的な課題である。一般的にベースが厚いほど熱伝導率は低下する。 熱拡散抵抗5. これにより、熱がフィンへ上昇する前に横方向に移動する余地がより多く生じる。.

しかし、これにはトレードオフが生じます。ベースを厚くすると、材料量が増え、重量が増加し、コストが高くなります。PTSMAKEのプロジェクトでは、クライアントの仕様を満たすため、常にこれらの要素のバランスを取っています。.

平坦性の重要性

ベースも完全に平坦でなければなりません。熱源とシンクベースの間に生じる空気の隙間は断熱材として作用し、熱伝達を著しく妨げます。.

ここで精密加工が極めて重要です。当社のCNC加工サービスにより、ベースは極めて厳しい平坦度公差を満たします。これにより、可能な限り最高の熱的接触が保証されます。.

設計上の選択としてのベース厚さ

適切なベース厚さを選択することは、あらゆる鍛造ヒートシンクにとって重要な工程である。.

| ベース厚 | メリット | デメリット |

|---|---|---|

| 薄い | 軽量化、材料コストの削減。. | 放熱性が悪い。. |

| 厚い | 優れた放熱性。. | より重い、より高い材料費。. |

最適な厚さを決定するには慎重な分析が必要です。最終製品に不要な重量やコストを追加することなく、性能目標を達成することが重要です。.

ベースは熱を拡散し、取り付けインターフェースを提供する重要な構成要素である。その厚さは、熱性能と重量・コストという物理的制約とのバランスを取る上で、設計上の重要なトレードオフとなる。.

鍛造欠陥はどのように定義され、その熱的影響は何か?

鍛造欠陥は単なる外観上の欠陥ではない。性能に直接悪影響を及ぼす構造上の不備である。これは鍛造ヒートシンクにおいて特に顕著である。.

ラップ、ひび割れ、または不完全な充填といった一般的な問題は深刻な問題を引き起こす。これらは金属の意図された結晶粒構造を破壊する。.

この乱れは熱障壁を生み出す。これらの障壁はヒートシンクの主要な役割である熱を効果的に放散することを損なう。.

一般的な鍛造欠陥

| 欠陥の種類 | 説明 |

|---|---|

| 周回数 | 金属が自らの表面に折りたたまれること。. |

| ひび割れ | 鍛造または冷却時の応力によって生じる割れ。. |

| 不完全な充填 | 金型キャビティが材料で完全に充填されていない。. |

熱性能への隠れた影響

完璧な鍛造は熱が途切れることなく伝わる経路を提供する。連続した結晶粒構造は熱エネルギーが逃げるための高速道路のような役割を果たす。欠陥はこの高速道路を破壊する。.

ひび割れや亀裂が生じると、微細な空気の隙間が形成される。空気は優れた断熱材であり、熱伝導体ではない。この閉じ込められた微小な空気のポケットは、熱伝達にとって重大な障壁となる。まさに熱伝達が最も不要な箇所で。.

これにより部品の 熱インピーダンス6. 熱はこの障壁を越えようともがき、局所的なホットスポットを生じさせ、鍛造ヒートシンクの全体的な効率を低下させる。.

PTSMAKEでの作業を通じて、私たちは、たとえ小さく目に見えないひび割れであっても、ヒートシンクを無効化してしまうことを目の当たりにしてきました。熱は本質的に壁にぶつかり、設計通りに放散できなくなるのです。.

熱流比較

| 部品の状態 | 粒構造 | ヒートパス | パフォーマンス |

|---|---|---|---|

| 欠陥なし | 継続的かつ整合性のある | 中断なし | 最適 |

| 欠陥のある | 混乱し、壊れた | 隙間に阻まれて | 妥協 |

これが、綿密な工程管理が絶対条件である理由だ。部品の見栄えを良くするためではなく、熱負荷下で完璧に機能することを保証するためである。あらゆる欠陥が故障の原因となる。.

鍛造欠陥であるラップやクラックは表面的な問題ではない。これらは金属の結晶粒構造を乱し、内部に熱的障壁を生じさせる。これによりヒートシンクの放熱能力が直接損なわれ、性能低下やデバイス故障のリスクを招く。.

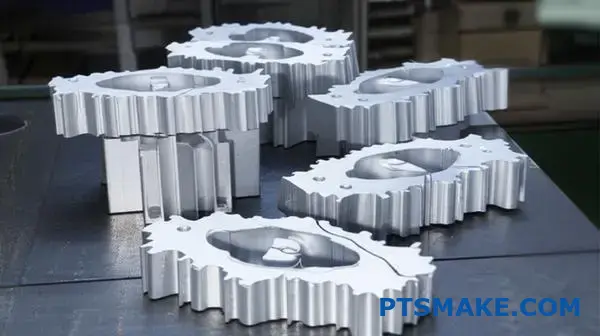

ヒートシンクの鍛造プロセスには主にどのような種類がありますか?

適切な鍛造プロセスの選択は極めて重要です。これはヒートシンクの熱性能、コスト、最終的な外観に直接影響します。その選択は温度に依存します。.

鍛造は主に冷間鍛造、温間鍛造、熱間鍛造の3種類に分類される。各方法には固有のトレードオフが存在する。これらの差異を理解することが成功の鍵となる。.

主要鍛造方法の比較

以下は簡単な概要です。鍛造ヒートシンクにおいて、温度が精度と材料強度にどのように影響するかを示しています。.

| 特徴 | 冷間鍛造 | 温間鍛造 | 熱間鍛造 |

|---|---|---|---|

| 温度 | 室温 | 中級 | 高温 |

| 精密 | 最高 | 高い | 中程度 |

| 表面仕上げ | 素晴らしい | グッド | フェア |

| コスト | 低(高ボリューム用) | 中程度 | 高(エネルギーによる) |

各プロセスの深層

これらの方法の根本的な違いは、材料に対する加工物の温度である。 再結晶温度7. この単一の要因が、最終部品の強度から幾何学的複雑性に至るまで、あらゆるものを変える。.

冷間鍛造

この工程は常温で行われる。かなりの力を要するが、優れた寸法精度と表面仕上げの部品を生産する。二次加工は往々にして不要である。.

材料は加工硬化によって強化される。これにより冷間鍛造ヒートシンクは非常に耐久性が高くなる。ただし、この工程は形状が単純で、金型コストが正当化できる大量生産に適している。.

熱間鍛造

高温で行われる熱間鍛造は金属の延性を高める。これにより冷間鍛造では不可能な極めて複雑な形状の製造が可能となる。材料を成形するのに必要な力が少なくて済む。.

トレードオフとして、スケールによる寸法精度の低下と表面仕上げの粗さが生じる。厳しい公差を満たすためには、後加工が必要となる場合が多い。.

温間鍛造

温間鍛造は両極端のバランスを取る。熱間鍛造よりも高い精度と表面仕上げを実現し、冷間鍛造よりも複雑な形状を可能にする。当社PTSMAKEでは、多くのプロジェクトにおいてこの方法が多様な用途に適した最適な選択肢となることを経験上確認している。.

| プロセス | 主な利点 | 代表的なアプリケーション |

|---|---|---|

| 冷間鍛造 | 高精度、優れた仕上げ、高強度 | 高密度ピンフィン放熱器、小型部品 |

| 温間鍛造 | 精密さと複雑さのバランスが取れている | 自動車部品、中程度の複雑さの放熱器 |

| 熱間鍛造 | 複雑な形状、低い成形力 | 大型構造部品、複雑な産業用放熱器 |

選択はバランスである。冷間鍛造は精度をもたらし、熱間鍛造は複雑な形状を可能にする。温間鍛造は汎用性の高い中間的な選択肢だ。適切な方法の選択は、具体的な設計要件、材料の選択、生産量によって決まる。.

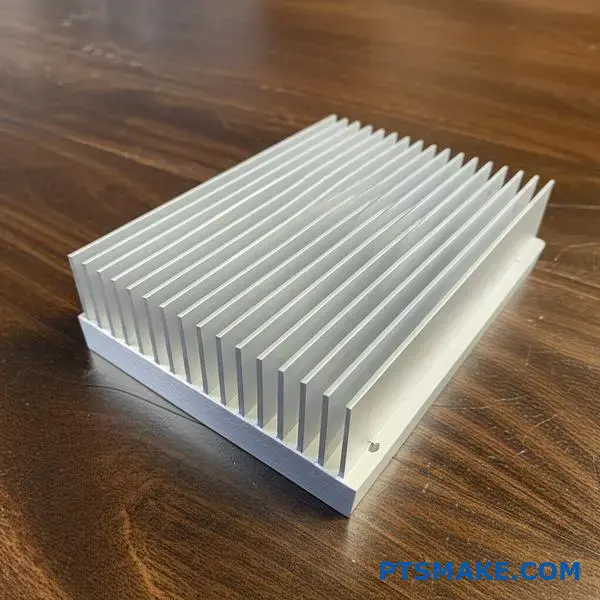

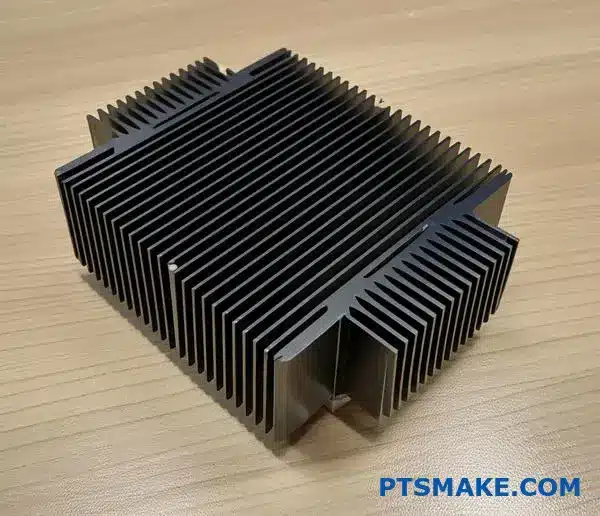

鍛造ヒートシンクはフィン形状によってどのように分類されますか?

鍛造ヒートシンクを選択する際、フィン形状は重要な決定要素である。フィンの形状は放熱効率に直接影響を与える。.

一般的なフィン形状

プロジェクトでは主に3種類を見かけます:ピンフィン、楕円形フィン、直線フィンです。それぞれが独自の形状を有しています。.

その設計は熱性能と空気抵抗の両方に影響を与えます。適切なものを選択することが、あらゆる用途において最適な冷却を実現する鍵となります。.

クイック比較

| フィン・タイプ | 最適 | 主な特徴 |

|---|---|---|

| ストレート | 強制気流 | 低圧力降下 |

| ピン | 自然対流 | 全方向気流 |

| 楕円形の | 高速気流 | 空力効率 |

この選択は、システム内の空気の流れに完全に依存します。.

これらの形状についてさらに詳しく見ていきましょう。この選択は恣意的なものではなく、気流力学に基づいた慎重な設計判断によるものです。.

ストレートフィンアレイ

ストレートフィンは最も一般的な設計です。空気の流れを妨げない明確な経路を提供します。これはファンによる強制対流に理想的で、空気圧損失を最小限に抑えます。.

ただし、気流がフィンと平行でない場合、その性能は低下する。これは指向性が非常に強い解決策である。.

ピンフィン配列

ピンフィンは、気流が弱いか予測不能な環境で優れた性能を発揮します。360度全方位に露出しているため、あらゆる方向からの空気を捉えられ、自然対流に最適です。.

この設計は空気の乱流を増加させ、熱伝達を促進します。目的は全体を最小限に抑えることです。 熱抵抗8 熱源から周囲の空気へ。.

楕円形フィン配列

楕円形フィンはより高度な空力形状である。直線フィンの方向安定性と、高速気流に対する低抵抗性を兼ね備えている。.

PTSMAKEの過去のプロジェクトでは、気流の維持が極めて重要な高密度システムにおいて、ストレートフィンを上回る性能を発揮することが確認されています。.

| 幾何学 | 空力優位性 | 熱的優位性 | 典型的な使用例 |

|---|---|---|---|

| ストレート | 直線流における低圧力損失 | 強制対流において効率的 | サーバー用CPU、電源装置 |

| ピン | 全方向性フロー受容 | 自然対流における高乱流 | LED照明、屋外用電子機器 |

| 楕円形の | 高速時における非常に低い空気抵抗 | 高密度アレイにおける気流を維持する | 高性能コンピューティング、テレコム |

適切な鍛造ヒートシンクフィン形状の選択はバランスが重要です。直線フィンは強制空冷に適し、ピンフィンは自然対流で優れた性能を発揮し、楕円形フィンは空力学的優位性を提供します。最適な性能を得るためには、特定の気流条件に設計を適合させることが不可欠です。.

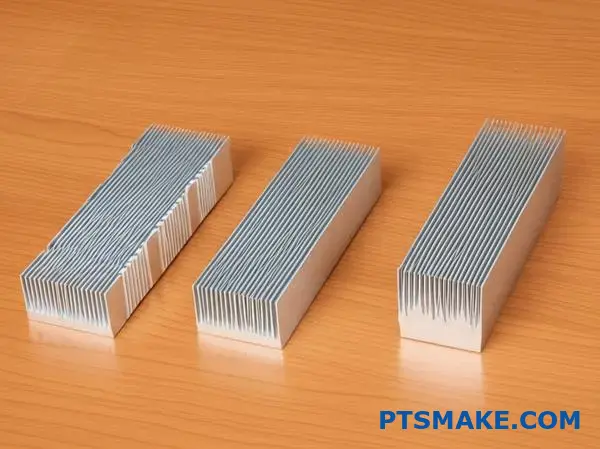

鍛造ヒートシンクは、押出成形品や削り出し品と比べてどうでしょうか?

適切な放熱器の選択は極めて重要です。性能、コスト、設計に影響を与えます。鍛造フィン、押出フィン、削り出しフィンはそれぞれ独自の利点を持っています。.

判断の参考になるよう、直接比較してみましょう。この比較では、考慮すべき重要な要素に焦点を当てています。.

クイック比較の概要

以下に簡単な比較表を示します。各技術の長所と短所を概観できます。.

| 特徴 | 鍛造 | 押出 | スカイビング |

|---|---|---|---|

| 熱性能 | 素晴らしい | グッド | 非常に良い |

| デザインの自由 | グッド | 限定 | 素晴らしい |

| 単価(高ボリューム) | 低い | 非常に低い | 高い |

これは初期評価のための簡単な概要を提供します。.

詳細評価マトリックス

詳細をさらに掘り下げてみましょう。最適な選択を行うには、各製造方法の微妙な違いに対する深い理解が必要です。PTSMAKEでは、こうしたトレードオフを日々お客様と共に検討しています。.

熱性能に関する知見

鍛造ヒートシンクは、優れた全方向性放熱性を発揮する。これは均一な結晶粒構造によるものである。.

押出成形ヒートシンクは性能が優れているが、その熱特性は 異方9. 熱は押出方向に沿って横方向よりも効率的に伝わる。削り出しフィンは一体成型のため、基部からフィン先端まで完璧な熱伝導経路を確保する。.

設計および機械的考慮事項

設計の自由度が重要な要素です。鍛造では丸形や楕円形のピンといった複雑な3D形状が可能です。一方、押出成形では固定された断面形状の2Dプロファイルに制限されます。.

スキビング加工は、非常に高く細いフィンに対して最高のアスペクト比を実現します。これは強制対流冷却に最適です。.

以下は、当社が使用するより体系的な比較マトリックスです。.

| 基準 | 鍛造ヒートシンク | 押し出しヒートシンク | 削り出しヒートシンク |

|---|---|---|---|

| 熱性能 | 等方性、優れている | 異方性、良好 | 優れた、シームレスなフィンからベースへの接続 |

| デザイン自由度(アスペクト比) | 良好(最大25:1) | 限定(最大12:1) | 優(最大50:1) |

| 機械的完全性 | 非常に高い、堅牢 | 高い | 中程度、ひれは繊細な場合がある |

| 製造コスト | 中程度(高ボリューム時低) | 低(高ボリュームでは非常に低い) | 高い |

| 金型投資 | 高い | 低~中 | 低い |

この詳細な分析により、特定の用途ニーズに最適なソリューションを特定できます。鍛造ヒートシンクの初期金型費用は高くなる場合がありますが、生産数量が増えるにつれて単価は大幅に低下します。.

このマトリクスは、鍛造、押出、削り出しの放熱器の中から選択するための実用的なガイドを提供します。最適な選択肢は、特定の熱要件、設計上の制約、生産量によって異なります。鍛造は多くのアプリケーションにおいて、性能と拡張性のバランスが取れた最適な選択肢となることがよくあります。.

鍛造後の代表的な二次加工とその理由は何ですか?

鍛造品は強度が高いが、そのまま使用できることは稀である。それは単なる出発点に過ぎない。鍛造後の加工工程によって、この未加工部品は完成品へと変貌する。.

これらの手順により精度と特定の特性が追加されます。コンポーネントの典型的なワークフローを見てみましょう。 鍛造ヒートシンク.

典型的な鍛造後工程のワークフロー

| ステップ | オペレーション | 目的 |

|---|---|---|

| 1 | デバリング | 安全と準備 |

| 2 | CNC加工 | 精度と特徴 |

| 3 | 陽極酸化処理 | 保護と性能 |

この手順は各ステップが前のステップを基盤とすることを保証します。これにより最終製品の最適な結果を達成するのに役立ちます。.

鍛造部品は、正確な仕様を満たすために仕上げ加工が必要です。この工程は単に部品をきれいにするだけではありません。各段階で重要な付加価値を生み出すものです。すべての作業には明確かつ独自の目的があります。.

ステップ1:きれいなスタートのためのバリ取り

精密加工を行う前に、部品のバリ取りを行う必要があります。この工程では、鍛造工程そのものから生じた鋭いエッジやバリを除去します。.

この工程が重要な第一歩となる理由は二つある。部品を安全に扱える状態にすること、そしてCNC工作機械での正確な取り付けを可能にすることだ。精密加工には清潔な表面が不可欠である。.

ステップ2:精密加工のためのCNC加工

鍛造は基本的な形状と材料強度を提供する。しかし、取付面や穴などの特徴に対して厳しい公差を達成することはできない。ここでCNC加工が不可欠となる。.

PTSMAKEでは、CNCフライス加工を用いて完全に平坦な表面を形成します。これは 鍛造ヒートシンク 熱源と確実に接触させるため。また、正確な仕様に基づき穴あけとタップ加工を行います。.

主要な機械加工目標

| 特徴 | 加工目標 | なぜ重要なのか |

|---|---|---|

| 取付面 | 高い平坦性を達成する | 最大限の熱伝達を確保します |

| 取付穴 | 正確な位置とサイズ | 適切な組み立てを保証します |

| フィン/チャネル | 最終調整 | 気流と冷却を最適化します |

ステップ3:耐久性と性能のための陽極酸化処理

最終工程は往々にして表面処理である。アルミニウム鍛造品には陽極酸化処理が広く用いられる。これは 電解パッシベーション10 表面に硬く耐久性のある酸化皮膜を形成するプロセス。.

この層は優れた耐食性を提供します。放熱器においては、表面放射率も向上させます。これにより熱をより効果的に放射でき、冷却性能を大幅に改善します。.

鍛造後の加工工程は、粗材を変形させる上で不可欠である。機械加工や陽極酸化処理といった工程により、必要な精度、形状、表面特性が加えられる。これにより最終部品は確実に機能し、全ての設計要件を満たすことが保証される。.

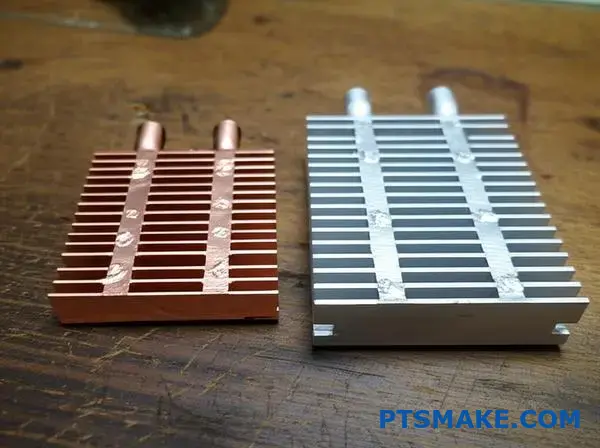

鍛造銅製とアルミ製ヒートシンクの構造上の違いは何か?

鍛造銅とアルミニウムの選択は、熱性能以上の要素が関わります。重量、コスト、製造性に影響を与える重要な決定です。それぞれの材料は鍛造工程において異なる挙動を示します。.

これは最終的な放熱器構造と、特定の用途への適合性に直接影響します。.

主要材料特性

銅は熱伝導率において誰もが認める王者である。しかしアルミニウムははるかに軽量で、一般的にコスト効率に優れている。これらの根本的な差異こそが、あらゆる設計上の検討の出発点となる。.

| プロパティ | 鍛造銅 | 鍛造アルミニウム |

|---|---|---|

| 熱伝導率 | 優れた(約400 W/mK) | 良好(約220 W/mK) |

| 密度 | 高(8.96 g/cm³) | 低(2.70 g/cm³) |

| 相対コスト | より高い | より低い |

最終的には、これらの要素を天秤にかけることで選択が決まります。銅の熱的優位性が、その重量とコストの増加を正当化するかどうかを判断しなければなりません。.

より深い比較

構造上の差異は製造工程にまで及んでいる。銅の鍛造はアルミニウムの鍛造よりもはるかに困難であり、はるかに高い圧力と温度を必要とする。この複雑さは、多くの場合、より高い金型コストと潜在的に長いリードタイムにつながる。.

鍛造の難度と設計

アルミニウムの延性により、鍛造時のフィン設計をより複雑にすることが可能となる。一方、銅の変形抵抗性は、鍛造ヒートシンクの複雑さを制限する場合がある。これはPTSMAKEにおいて顧客と頻繁に議論する重要なポイントである。.

さらに、アルミニウムの低密度は重量が重要な用途において明らかな優位性をもたらす。銅製ヒートシンクは、同じサイズのアルミニウム製ヒートシンクと比べて3倍以上も重くなる。.

腐食と材料適合性

銅は本来、腐食に対して強い耐性を持つ。しかし、湿潤環境下でアルミニウムと直接接触すると、重大な構造上の懸念が生じる。これにより ガルバニック腐食11, これにより、材料が経時劣化する可能性があります。これを防ぐには、適切なメッキ処理または熱伝導材が不可欠です。.

銅とアルミニウム、どちらを選ぶべきか

特定の用途では、銅だけが提供できる優れた放熱性能が求められます。この選択は通常、限られた空間における過酷な熱負荷によって決定されます。.

| 申し込み | 推奨素材 | 主な理由 |

|---|---|---|

| 高性能CPU/GPU | 銅 | 最小限の設置面積で最大の放熱を実現。. |

| 高出力レーザー | 銅 | 敏感なダイオードから素早く熱を奪い取る。. |

| 産業用パワーモジュール | 銅 | 激しい恒常的な熱負荷を確実に管理します。. |

| 自動車用LEDヘッドライト | アルミニウム | 軽量かつ低コストで優れた性能を発揮する。. |

選択の決め手は、お使いのデバイスの性能と寿命が、熱をいかに素早く放散できるかに依存するか否かです。もしそうであれば、銅への投資が正解です。.

鍛造銅とアルミニウムの選択は、バランスを取る作業である。銅の優れた熱性能と、アルミニウムの重量・コスト・製造容易性における利点を比較検討する必要がある。最適な材料は常に、用途の固有の要求によって決定される。.

押出成形の放熱器を鍛造品に再設計するにはどうすればよいですか?

実用的な変換プロセスを見ていきましょう。この工程では、単純な押出成形部品を優れた鍛造ヒートシンクへと変貌させます。重要なのは設計上の賢明な選択です。.

我々は鍛造の独自の強みを活かした製造に注力しています。これは複雑な3Dフィン形状の創出と、機能の直接統合を意味します。.

プロジェクト変換目標

主な目標は熱性能の向上です。また、最終製品の組み立てを簡素化することも目指しています。.

| デザイン面 | 押出成形(前) | 偽造(後) |

|---|---|---|

| フィン・ジオメトリー | シンプルな2D直線フィン | 複雑な3Dピンフィン |

| 取り付け | 別売の留め具が必要です | 一体型取付ポスト |

| ベースデザイン | 均一な厚さ | 放熱に最適化 |

| 気流 | 一方向に限定 | 全方向性 |

主な障壁は初期の金型投資である。鍛造金型は押出金型よりもコストが高い。では、これをどう正当化するか?性能向上がコストを上回ると証明しなければならない。.

PTSMAKEでは、お客様がこのトレードオフを分析するお手伝いをします。重要なのは初期価格ではなく、長期的な価値なのです。.

鍛造のための設計最適化

複雑な3Dピンフィンを形成できる点が大きな利点です。これにより表面積が劇的に増加します。表面積の増加は放熱性の向上を意味します。これが鍛造ヒートシンクの重要な利点です。.

ベースも再設計しました。熱源の真下に配置した厚みのあるベースが熱の拡散を促進します。鍛造により材料の熱伝導性が向上するため、この構造が効果を発揮します。 等方性熱伝導率12. 熱は一方向だけでなく、あらゆる方向に効率的に伝わる。.

機能統合によるコスト削減

取り付けポストなどの機能を部品に直接鍛造できます。これにより別途金具が不要となり、組立時間と人件費を削減します。こうした下流工程でのコスト削減は、初期金型投資を正当化する上で極めて重要です。.

鍛造用再設計では、3Dフィンと統合機能を採用し性能を向上させます。金型コストは高くなりますが、熱効率の向上と組立コスト削減により高い投資対効果が得られるため、高性能用途において賢明な選択となります。.

PTSMAKEで高度な鍛造ヒートシンクソリューションを実現

カスタム鍛造ヒートシンクの優れた性能、精度、信頼性を体感する準備はできていますか?今すぐPTSMAKEにお問い合わせいただき、カスタマイズされた見積もりをご請求ください。信頼できる専門知識、迅速な対応、世界クラスのエンジニアリングサポートで、次なるプロジェクトを強化しましょう。今すぐ行動を起こし、あなた専用のソリューションをご請求ください!

材料の特性(熱伝導率など)が方向によってどのように異なるかを学びましょう。. ↩

この重要な概念と、それが熱伝達効率に直接与える影響について詳しく学びましょう。. ↩

異なる熱伝導材料の作用原理と性能への影響を探る。. ↩

クリックして、この特性がヒートシンクの性能にとっていかに重要かを理解してください。. ↩

この重要な概念を理解することで、ヒートシンクの熱性能と全体的な効率を向上させることができます。. ↩

材料の界面や欠陥が熱の流れを妨げる仕組みについて詳しく学びましょう。. ↩

この冶金学的観点がいかに鍛造における材料の強度と成形性に影響を与えるかを学びましょう。. ↩

この重要な指標がヒートシンクの冷却効率と設計選択にどのように影響するかを理解する。. ↩

材料特性が方向によってどのように異なるかを理解し、それが熱性能に与える影響を把握する。. ↩

このプロセスが表面保護と熱性能を向上させる仕組みの科学的根拠を解明します。. ↩

この電気化学的プロセスが異種金属アセンブリの構造的完全性に与える影響について学びましょう。. ↩

材料特性が熱伝達に与える影響を理解し、より良い設計選択を行う。. ↩