大電力電子機器用の効果的な押出成形ヒートシンクの設計に苦労していませんか?カスタム冷却ソリューションには、標準的な既製ヒートシンクでは対応できない正確な仕様、最適な材料の選択、製造の専門知識が必要なため、多くのエンジニアが熱管理の課題に直面しています。.

カスタム押出ヒートシンクの設計では、アルミニウム合金の特性、押出限界、フィンの効率原理、適切な製造仕様を理解し、電子機器冷却アプリケーション向けのコスト効率の高い熱管理ソリューションを作成する必要があります。.

私はPTSMAKEで何百もの熱管理プロジェクトに携わってきましたが、材料の選択から最終仕様に至るまで、完全なプロセスを通して説明します。このガイドでは、実際に性能を発揮する製造可能な押出成形ヒートシンクを設計するために必要なエンジニアリングの基礎を説明します。.

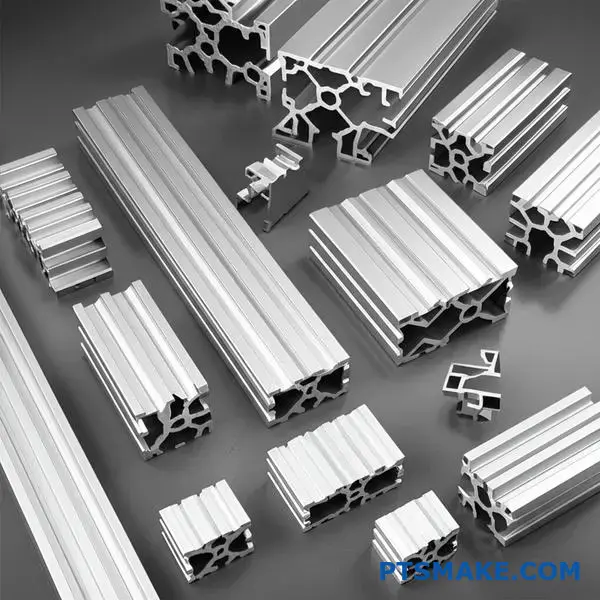

なぜアルミ製ヒートシンクは押出成形が一般的なのですか?

アルミニウムヒートシンクといえば、ほとんどの場合、押出成形が最初に思い浮かびます。それは、ほとんどの用途において、コスト、性能、設計の柔軟性のバランスが完璧だからです。.

素材とプロセスの調和

6061や6063のようなアルミニウム合金は非常に可鍛性です。この特性は押出成形に最適です。材料をダイスに通して押し出すことで、複雑なフィン形状を作ることができます。この工程は迅速かつ効率的です。.

簡単な比較

| プロセス | 主な利点 | 最適 |

|---|---|---|

| 押出 | 費用対効果 | リニア、大量生産部品 |

| キャスティング | 複雑な3D形状 | 低ストレス・アプリケーション |

| CNC加工 | 高精度 | プロトタイプ、カスタム形状 |

製造業の選択

押出成形が主流である一方で、なぜ他の方法が主流でないのかを理解することは非常に重要です。各工程には、最終的な押出ヒートシンクの性能とコストに影響するトレードオフがあります。.

キャスティングの限界

鋳造は複雑な三次元形状を作り出すことができる。しかし、出来上がった材料には、しばしば微細な空洞や気孔があります。これは、ソリッドアルミ押し出し材に比べて熱伝導率を低下させます。表面仕上げも粗くなるため、二次加工なしでは熱伝導の妨げになります。.

CNC加工のコスト

CNCマシニングは驚異的な精度を提供します。PTSMAKEでは、プロトタイプや非常に複雑な形状に使用しています。しかし、シンプルで直線的なヒートシンクのプロファイルでは、CNC加工は減法的です。つまり、材料を削り取るため、無駄が多く、時間もかかります。単位あたりのコストは、大量生産では法外なものになる。また、材料の特性も微妙に異なります。 異方1 私たちが常に考慮する要素です。.

エクストルージョンのスイート・スポット

押し出し成形はスイートスポットに当たります。優れた表面仕上げと材料の完全性を備えた、長く連続したプロファイルができます。あとは必要な長さに切断するだけです。この効率は、標準的なヒートシンク設計では比類ないものです。.

| 特徴 | 押出 | キャスティング | CNC加工 |

|---|---|---|---|

| 金型費用 | 中程度 | 高い | 低い(工具なし) |

| ピース価格 | 低い | 低・中程度 | 高い |

| 廃棄物 | 低い | 低い | 高い |

| 熱伝導率 | 素晴らしい | グッド | 素晴らしい |

| デザインの複雑さ | リニア2D | ハイ3D | 非常に高い3D |

アルミニウム製ヒートシンクは、コスト、熱性能、製造速度のバランスが最も優れているため、直線的な設計では押出成形が一般的です。鋳造やCNC機械加工には固有の用途がありますが、ほとんどの用途では押出の総合効率にはかないません。.

押出成形に主に使用されるアルミニウム合金とその理由は?

アルミニウムの押出成形について語るとき、2つの合金が際立っている:6063と6061です。6063と6061です。この2つの合金が業界で最もよく使われる材料であるのには理由があります。.

それぞれの合金は、特性の明確なバランスを示します。これらの違いを理解することは、どのようなプロジェクトにおいても非常に重要です。それは、性能と予算に適した材料を選択するのに役立ちます。.

主要合金の比較

| プロパティ | 6063アルミニウム | 6061アルミニウム |

|---|---|---|

| 主な特徴 | 優れた押出性 | 高強度 |

| 表面仕上げ | 非常に良い | グッド |

| 強さ | ミディアム | 中~高 |

| 一般的な使用 | 建築、ヒートシンク | 構造部品 |

合金選択の深掘り

正しい合金の選択は、単にスペックシートを見るだけではありません。それは、あなたの特定のアプリケーションのための実用的なトレードオフを理解することです。.

6063アルミニウムのケース

6063はしばしば「建築用アルミニウム」と呼ばれます。押出直後から非常に滑らかな表面仕上げが得られます。そのため、外観が重要な部品に最適です。.

その最大の利点は、優れた押出成形性である。これにより、非常に複雑な断面を作成することができます。これは、複雑なフィンを持つカスタム押出ヒートシンク・プロファイルのような部品には不可欠です。フィンが多いほど表面積が大きくなり、冷却性能が向上します。.

強度が重要な場合6061アルミニウム

部品が大きな機械的応力に耐える必要がある場合は、6061が明らかに勝者です。6061はマグネシウムとシリコンを多く含み、強度が高い。.

しかし、この耐久性の向上には代償が伴う。押出成形がより難しくなり、達成できる複雑な形状が制限される。合金の最終的な特性は、熱処理工程にも大きく左右されます。これは、PTSMAKEがプロジェクトごとに慎重に管理していることです。金属の最終的な状態は 気性指定2, 最大の強度を提供するT6のような。.

物件トレードオフの詳細

| ファクター | 6063アルミニウム | 6061アルミニウム |

|---|---|---|

| 押出性 | 素晴らしい | グッド |

| 熱伝導率 | ~218 W/m-K | ~180 W/m-K |

| 引張強度(T6) | ~241 MPa | ~310 MPa |

| 一般的なコスト | より低い | やや高い |

| 最適 | 複雑なプロファイル、良いフィニッシュ | 構造部品、高応力 |

6063と6061の選択は、古典的なエンジニアリングのトレードオフです。6063は押し出し性と仕上げに優れ、複雑な押し出しヒートシンクに理想的です。6061は、構造上のニーズに対して優れた強度を提供しますが、設計やコスト面で制約があります。.

押出成形プロセスそのものの基本的な限界とは?

どんな製造工程にもルールがある。押出成形も例外ではありません。これらは恣意的なガイドラインではなく、基本的な物理的限界です。材料の流れ、圧力、工具の強度によって決まります。.

これらの制約を理解することが重要です。実用的で効率的な押し出しヒートシンクの設計に役立ちます。製造不可能な設計を避けることができます。.

主要な幾何学的制約

最も重要な限界はフィンの形状に関するものだ。これには、フィンをどれだけ薄くできるか、どれだけ高くできるかなどが含まれる。.

| パラメータ | 典型的な限界 | デザインへの影響 |

|---|---|---|

| 最小フィン厚 | ~0.8mm~1.3mm | 薄いフィンは、欠陥なく押し出すのが難しい。. |

| フィンの最大高さ | アスペクト比に支配される | 背の高いフィンは、押出成形中に反ったり折れたりすることがある。. |

これらの数値は出発点です。使用する合金やプレスによって変わります。.

核心的な課題は、アルミニウムを鋼鉄製の金型に押し通すことにある。その力は計り知れない。そのような極端な圧力の下で、金属がどのように振る舞うかを考えなければなりません。.

限界に隠された物理学

半固体の材料を複雑な形状に押し込むことを想像してみてください。ダイのフィン溝が薄すぎると、アルミニウムがうまく流れ込まないことがあります。これは不完全なプロファイルにつながります。.

フィンの高さが高すぎたり薄すぎたりすると、フィンの隙間を形成するダイの中の鋼鉄の "舌 "が壊れることがある。圧力が高すぎて金型が耐えられないのだ。これが、アスペクト比が非常に重要な理由である。アスペクト比が高ければ高いほどフィンは薄くなり、金型にかかるストレスは大きくなります。過去のプロジェクトでは、アスペクト比を15:1以上にすると、金型の破損リスクが大幅に高まることがわかりました。.

素材自体にも課題がある。次のような現象がある。 ダイスのうねり3 は、プロファイルがダイから出るときに最終寸法を変える可能性があり、それを考慮しなければならない。.

アスペクト比と熱性能

アスペクト比はヒートシンクの性能に直接影響します。一般的にアスペクト比が高いほど、放熱のための表面積が大きくなります。.

| アスペクト比 | 生産性 | 熱性能 |

|---|---|---|

| 低い(例:6:1) | 簡単 | グッド |

| ミディアム(例:10:1) | 中程度 | より良い |

| 高い(例:>15:1) | 難しい/コストがかかる | 最高だが、収穫は少ない |

理想的な熱設計と物理的に実現可能な熱設計のバランスをとることが、効果的な押し出しヒートシンクを設計する真の技術です。.

最小フィン厚やアスペクト比といった押出成形の物理的限界は、設計の可能性を直接制約します。これらは恣意的なルールではなく、材料物理学と金型強度に基づいており、部品の最終的な熱性能に直接影響します。.

フィン効率」は押し出しヒートシンクの設計をどのように制約するのか?

フィン効率は、フィンがどの程度熱を伝えるかを測定します。実際の熱伝達を理想的なシナリオと比較します。.

理想的には、フィンは基部から先端まで同じ温度になる。しかし現実はそうではない。熱は高温の基部から流れます。フィンの先端は常に温度が低い。.

背の高いフィンの問題点

単にフィンの高さを高くしても、性能が向上するとは限りません。フィンが長くなると、ベースとチップの温度差が大きくなる。これは効率を低下させる。.

高すぎるフィンは材料と重量を増やす。しかし、それ以上の熱を取り除くことはできません。押し出しヒートシンクにとって、これは収穫逓増のポイントになります。.

高さと厚み:バランスをとる行為

フィンの高さ、厚さ、効率の関係は非常に重要です。それぞれの用途に適したバランスを見つけなければなりません。.

| パラメータ | フィン効率への影響 | デザイン |

|---|---|---|

| 身長の向上 | 減少 | 表面積が増えるが、熱抵抗も増える。. |

| 厚みの増加 | 増加 | 熱抵抗は減少するが、重量とコストが増加する。. |

| フィンの間隔 | コンプレックス | 気流と対流に影響を与える。. |

設計上の制約を深く掘り下げる

核となる課題は、表面積と熱抵抗のバランスをとることだ。高いフィンは対流のための表面積を増やす。しかし、熱の移動経路も増える。この経路が抵抗を生む。.

高速道路のようなものだと考えてほしい。高速道路が長ければ、より多くの車(表面積)を処理できる。しかし、長すぎると交通の流れが遅くなり(抵抗)、最後まで到達する車の数は少なくなる。最適な長さが必要なのだ。.

理想的なフィンは完璧だ 等温4, つまり、根元から先端まで均一な温度を持つ。これが熱伝導の理論的な最大値です。押し出しヒートシンクを設計する際の目標は、現実的に可能な限りこの理想に近づけることです。.

製造業における実践的トレードオフ

PTSMAKEでは、このようなトレードオフについて、しばしばクライアントを指導しています。それは熱性能の問題だけではありません。製造可能性とコストについてもです。薄くて背の高いフィンは押し出しが困難です。また、壊れやすいこともあります。.

私たちのテストによると、均整のとれたフィンは、背が高く薄いフィンに劣ることが多い。アルミニウム6063を使用するような材料の選択も、その熱伝導率により最終的な効率に大きく影響します。.

| デザインの選択 | パフォーマンスへの影響 | コストへの影響. |

|---|---|---|

| 背が高く、薄いフィン | 表面積が大きくなる可能性があり、効率が低下する。. | 押出成形の難易度が高く、コストが高い。. |

| 短く太いフィン | 効率が高く、総表面積が小さい。. | 押出成形が容易で、コストが下がる可能性がある。. |

| 最適化された比率 | 効率と表面積のベストバランス。. | 適度な難易度、最高の価値。. |

フィン効率は設計上の重要な制約です。フィンの高さ、厚さ、材料の間でトレードオフを余儀なくされます。単にフィンの高さを最大にしても効果はなく、押し出しヒートシンクの熱性能を向上させることなくコストと重量を増加させる可能性があります。.

ヒートシンクをアルマイト処理する主な目的は何ですか?

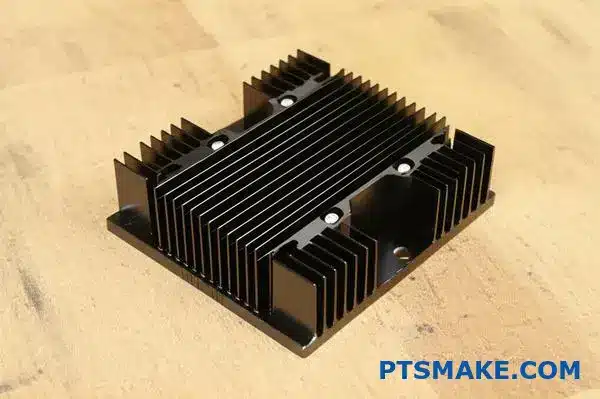

ヒートシンクの陽極酸化処理には、2つの重要な役割があります。見た目や基本的な保護だけではありません。その主な利点は熱性能の向上です。.

熱放射を高める

剥き出しのアルミニウムの表面は放熱性が悪い。アルマイト処理、特に黒色のアルマイト処理は、この状況を劇的に変えます。表面の熱放射能力を高めるのです。.

熱性能を超えて

この工程により、硬い保護層も形成される。この層は腐食から保護し、電気絶縁を提供する。これにより、耐久性と安全性が高まります。.

| 特徴 | ベア・アルミニウム | ブラック・アルマイト |

|---|---|---|

| 熱放射 | 悪い(放射率が低い) | エクセレント(高放射率) |

| 耐食性 | 低い | 高い |

| 電気絶縁 | なし | グッド |

アルマイト処理は単なる表面処理ではありません。ヒートシンクの特性を根本的に変えます。これにより、性能と信頼性の両方が向上します。高品質の押出成形ヒートシンクには欠かせない工程です。.

アルマイト処理による放熱の促進

ヒートシンクは主に対流によって熱を失う。しかし、放射も重要な要素である。アルマイト層は、表面積がはるかに大きい。 放射率5 生のアルミニウムよりも。そのため、より効果的に周囲に熱を放射することができる。.

黒の力

黒アルマイトが最も人気があるのには理由があります。ダークでマットな表面は、熱エネルギーの放射に最適です。このため、黒アルマイト処理されたヒートシンクは、裸のヒートシンクよりもはるかに優れた性能を発揮することがよくあります。.

| 表面仕上げ | 典型的な放射率 |

|---|---|

| ポリッシュド・アルミニウム | ~0.05 |

| 押出アルミニウム | ~0.09 |

| ブラック・アルマイト | ~0.85 - 0.95 |

陽極酸化の保護シールド

単に冷却するだけでなく、アルマイト層は強力なシールドとなる。単なるコーティングではなく、アルミニウムの一部となるのです。.

腐食との戦い

この層は腐食や磨耗に非常によく耐えます。これにより、特に過酷な環境でのヒートシンクの寿命が延びます。ヒートシンクは何年も機能し続けます。.

電気絶縁特性

アルマイトの酸化アルミニウムは優れた電気絶縁体です。ヒートシンクが他の電子部品に触れてもショートを防ぎます。これは重要な安全機能です。.

ヒートシンクの陽極酸化処理には、2つの目的があります。特に黒色仕上げでは、放射冷却を大幅に向上させます。また、耐腐食性と電気絶縁のための堅牢な層を追加し、コンポーネントの高性能と長期耐久性の両方を保証します。.

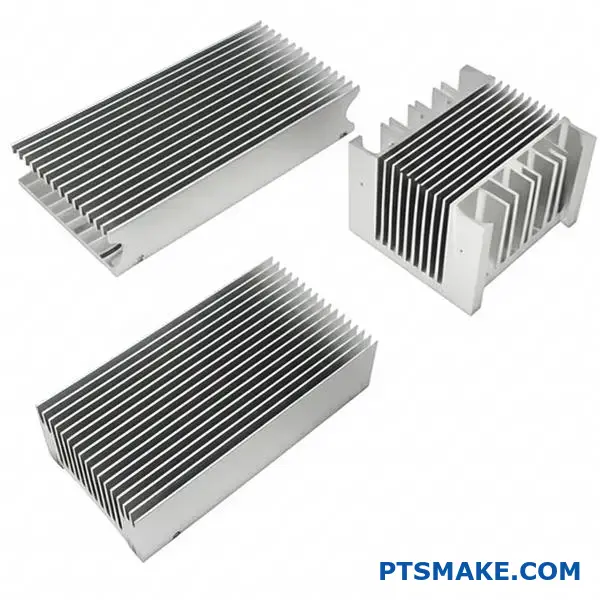

一般的な押出成形ヒートシンクのプロファイルタイプは?

適切な押し出しヒートシンクプロファイルの選択は非常に重要です。それは熱性能に直接影響します。デザインは見た目だけでなく、物理的な問題なのです。.

3つの主なデザインについて見ていきましょう。それぞれ目的が異なります。.

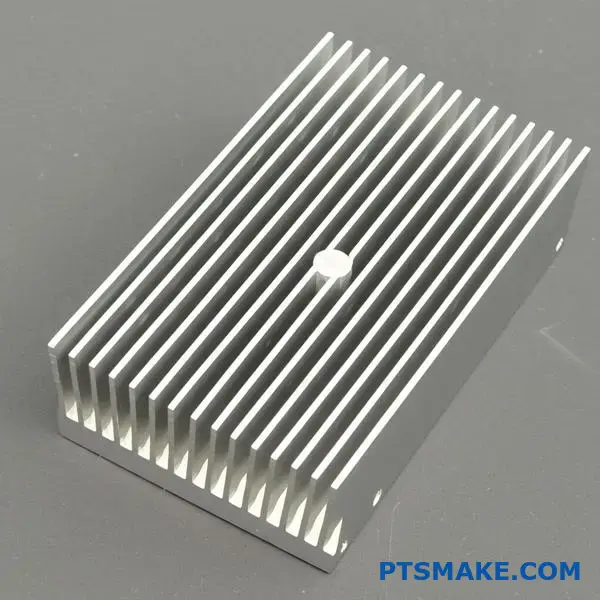

リニア/ストレートフィン・プロファイル

最も一般的で費用対効果の高いデザイン。フィンは互いに平行に走る。一貫した方向性のある気流を必要とする用途に最適です。.

フレア・フィン・プロファイル

ここでは、フィンが外側に傾斜している。このデザインは空気抵抗を減らし、特に自然対流環境でのエアフローを改善する。.

キャステレーション/インターロッキング・フィン・プロファイル

これらのプロファイルには、クロスカットが施されたフィンがある。これにより気流の境界層が分断され、乱流が促進され、多方向からの冷却が改善される。.

| プロフィール・タイプ | 主な特徴 | 最適 |

|---|---|---|

| リニア/ストレート | シンプルな平行フィン | 強制対流(ファン) |

| フレア | アングルド・フィン | 自然対流 |

| 鋳造 | クロスカットフィン | 多方向エアフロー |

各プロファイルのトレードオフを理解することは、十分な情報を得た上での決断に役立つ。最も複雑な設計を選べばいいというわけではありません。環境が最適な解決策を決めるのだ。.

インディプスルックリニア/ストレートフィン

利点と用途

形状が単純なため、製造が容易である。これは、コスト削減と生産時間の短縮につながります。私たちは、専用ファンやダクトによるエアフローがあり、性能が予測可能で信頼できるプロジェクトに、この製品をよくお勧めしています。.

デメリット

自然対流では、密集したストレートフィンが熱を閉じ込めることがある。フィンの間隔が適切でないと、空気の流れを妨げる可能性がある。このため、強制空気なしでの全体的な効率が低下する。.

インディプスルックフレアフィン

利点と用途

フレアフィンは、空間が開いていて空気が自然に移動する場所に適しています。フレアは空気圧の低下を抑える。また、熱伝導を乱す効果もあります。 境界層6, 周囲の空気との熱交換を改善する。パッシブ・クーリング・システムに最適です。.

デメリット

押し出し工程は、ストレートフィンに比べて若干複雑です。そのため、金型コストが若干上昇する可能性があります。また、全体のフットプリントも大きくなる可能性があります。.

インディプスルックキャステレーション/インターロッキングフィン

利点と用途

これらは複雑な環境に特化している。カットが乱流を作り出し、熱伝達を促進します。気流の方向が予測できない、あるいは複数の角度から気流が来るような用途に効果的です。.

デメリット

表面積の増加の代償として、圧力損失が高くなります。これは、低電力ファンにとって問題となる可能性があります。PTSMAKEでは、このプロファイルが正味の利益をもたらすよう、エアフローを注意深くモデル化しています。.

| プロフィール | 熱性能 | コスト係数 | 理想的な気流 |

|---|---|---|---|

| リニア/ストレート | 良い(強制) | 低い | 一方向 |

| フレア | エクセレント(ナチュラル) | ロー・ミディアム | ナチュラル/低速 |

| 鋳造 | 非常に良い(複雑) | ミディアム | 多方向 |

適切なプロフィールを選ぶのはバランスだ。ストレートフィンは多用途に使える。フレアフィンはファンレスシステムに最適です。キャステレーション・プロファイルは複雑なエアフローの課題を解決しますが、その使用を正当化するには慎重な分析が必要です。効果的な熱管理には、それぞれに適した場所があります。.

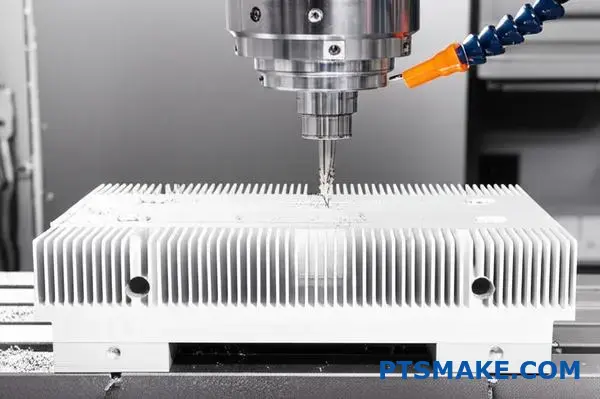

どのような二次加工が一般的ですか?

押出成形は、均一なプロファイルを作ります。しかし、生の長い部品が最終製品になることはほとんどありません。二次的な機械加工によって、機能的な部品に生まれ変わるのです。.

これにはいくつかの重要なステップがあります。まず、押出材を正確な長さにカットします。その後、取り付け用の穴を開け、タップします。.

最後に、より複雑なCNC機械加工が特定の特徴を追加します。これらの加工は、押し出しヒートシンクのような完成品を作るために非常に重要です。.

| オペレーション | 主要目標 |

|---|---|

| 長さカット | 特定の部品寸法を達成する |

| ドリル/タッピング | 組み立て用の取り付け穴を追加 |

| CNC加工 | カスタム・カットアウトとフィーチャーを作成する |

| フライ・カット | 表面平坦性の向上 |

ダイから押し出されたばかりのプロファイルは、出発点に過ぎません。PTSMAKEでは、真の価値はこれらの二次加工から生まれることを知っています。それぞれの工程が精度を高め、最終的な用途に向けて部品を準備します。.

長さカット

最初のステップは常に切断である。押し出し材は長い断面で製造されます。精密のこぎりを使って、設計で指定された正確な長さに切断します。この基本的なステップにより、部品が完璧にフィットするようになります。.

取り付け穴のドリリングとタッピング

ほとんどの部品は、他の何かに取り付ける必要がある。私たちはネジやボルト用の穴を開ける。そして、タッピングすることで、これらの穴の内側にねじ山を追加します。これにより、確実で再現性のある組み立てが可能になる。これがなければ、部品を一体化することはできません。.

部品切り抜き用CNC加工

現代のデザインは複雑な機能を必要とします。CNCフライス加工により、ポケット、スロット、カスタムカットアウトを作成することができます。これは、電子機器、コネクター、その他の部品を部品に取り付けるために不可欠です。.

フライカットによる平坦度の向上

押し出しヒートシンクのような部品では、平坦性が重要です。フライカットは、ベースから極薄の層を削り取ります。このプロセスにより コプラナリティ7, 熱伝達のための表面接触を最大限に確保する。.

| プロセスの必要性 | 最終製品への影響 |

|---|---|

| カッティング | 基本的なフォームファクターを定義する。. |

| ドリル/タッピング | 機械的な組み立てを可能にする。. |

| CNCカットアウト | システム統合を可能にする。. |

| フライ・カット | 熱的または機械的性能を最適化します。. |

機能的な部品を作るためには、押出後の機械加工は譲れません。これらの二次加工は、未加工のプロファイルを最終製品に組み込める信頼性の高い部品にするために必要な重要な特徴と精度を提供します。.

表面仕上げの規格(アルマイトの種類など)はどのように異なるのですか?

陽極酸化処理は単一のプロセスではありません。選択する特定のタイプによって、部品の最終的な特性が劇的に変化します。それは耐久性、色、そしてコストにまで影響します。.

タイプIIとタイプIIIの陽極酸化

主な違いはコーティングの厚さと硬さである。タイプIIは従来の装飾的な仕上げ。タイプIII、つまりハードコートは性能のためのものである。.

| 陽極酸化タイプ | 一般名 | 典型的な厚さ |

|---|---|---|

| タイプII | コンベンショナル/クリア | 0.0002" - 0.001" |

| タイプIII | ハードコート | 0.001" - 0.004" |

この選択は、部品の寿命と機能にとって非常に重要です。.

主な業績の違い

適切なアルマイト処理を選択することは、見た目だけではありません。それは性能と寿命に影響する重要な技術的決定です。PTSMAKEでは、このような選択を常にパートナーに指導しています。.

耐久性と硬度

タイプIIIハードコートアルマイトは、より緻密で硬い層を形成します。これは、高摩耗環境での部品に優れた耐摩耗性を提供します。タイプIIはよりソフトですが、ほとんどの用途で優れた耐食性を発揮します。.

熱的・電気的特性

陽極酸化処理の選択は熱放射率に影響します。これは、押し出しヒートシンクのような部品にとって非常に重要です。黒アルマイト仕上げは、タイプIIであれIIIであれ、透明または着色されたものよりも効果的に熱を放射します。.

どちらのタイプも断熱性を向上させる。厚いタイプIIIのコーティングは、より高い断熱性を提供する。 誘電率8. .これは、電気的絶縁が必要な電子機器の筐体や部品にとって重要な利点である。.

色とコストの考慮

タイプⅡのアルマイトは染色が容易で、幅広いカラーバリエーションを提供します。タイプIIIの密度は染色を難しくし、しばしば暗く落ち着いた色調になる。.

ハードコート工程はエネルギー集約的で時間がかかるため、タイプIIIはタイプIIよりも高価になる。.

| 特徴 | タイプII(従来型) | タイプIII(ハードコート) |

|---|---|---|

| 耐久性 | 良好な耐食性 | 優れた耐摩耗性 |

| 断熱 | 中程度 | 高い |

| カラーオプション | ワイドレンジ | 限られた、しばしば暗い |

| コスト | より低い | より高い |

賢い選択とは、アプリケーションの技術的ニーズと予算のバランスを取ることです。.

アルマイト処理タイプの選択にはトレードオフが伴います。タイプIIは、耐食性を必要とする外観部品に最適です。タイプIIIは、要求の厳しい機能的用途に優れた硬度と絶縁性を提供します。最終的な決定は、性能のニーズと予算とのバランスによって決まります。.

カスタム押出プロファイルの典型的な設計ルールとは?

新しい押出プロファイルの設計にはバランスが必要です。機能的なニーズを満たす必要があります。しかし、製造可能でなければなりません。.

いくつかの基本的なルールに従うことが重要です。これらのガイドラインは、あなたのデザインが効率的に生産できることを保証します。こうすることで、後で費用のかかるツールの修正を避けることができます。.

新しいプロフィールの主なガイドライン

私たちは主に4つの分野に焦点を当てています。肉厚、アスペクト比、コーナーR、ベロ比です。成功のためには、これらを最初から正しく理解することが重要です。.

| デザイン・ルール | 一般指針 |

|---|---|

| 壁厚 | 統一感を保つ |

| アスペクト比 | 低い比率を目指す |

| コーナー半径 | 鋭い角を避ける |

| 舌の比率 | 材料の制限に従う |

これらのルールは、メタルフローの管理に役立ちます。また、押し出しダイへのストレスも軽減します。.

プロフィールのデザインルールを深く掘り下げる

これらのコンセプトをさらに掘り下げてみよう。これらを理解することで、よくある問題を防ぐことができます。PTSMAKEでは、これらの詳細についてクライアントを指導します。これにより、デザインから制作へのスムーズな移行を保証します。.

アスペクト比と肉厚

アスペクト比が高いと問題が生じることがある。つまり、ある寸法が別の寸法よりはるかに大きいということだ。これは材料の不均一な流れや反りにつながる可能性がある。.

肉厚を一定にすることが重要です。肉厚が極端に変化すると、冷却にムラが生じます。その結果、最終部品に内部応力や歪みが生じます。肉厚の変化が避けられない場合は、常に段階的な移行をお勧めします。.

コーナー半径

鋭利な内角は押し出しが難しい。ダイスに大きなストレスがかかります。これは、ダイスの破損や生産の遅れにつながります。.

余裕のあるRをつけるとよりよい。メタルフローが良くなり、工具の寿命が延びる。単純なルールとしては、内側のRを肉厚の少なくとも半分にすることです。のような複雑なパーツの場合は、半径を 押し出しヒートシンク9, 性能と耐久性のためには、適切な半径が不可欠である。.

舌の比率を理解する

タングレシオは重要な要素である。これは、ダイの狭い隙間や溝の幅と高さの関係を定義します。.

比率が高いと、ダイスの「舌」の部分が弱くなる。この金属の特徴は、押し出しの莫大な圧力で曲がったり壊れたりする可能性があります。この比率の材料固有の制限を守ることは、堅牢な金型を作るために譲れないことです。.

これらの設計ルールに従うことで、製造可能でコスト効果の高いプロファイルが実現します。主な考慮事項には、均一な肉厚の維持、余裕のあるコーナーRの使用、アスペクト比とタング比の管理などがあります。このアプローチにより、製造の遅れや金型の不具合を防ぎ、高品質の最終製品を確保することができます。.

カスタムヒートシンクを製造する際の適切な仕様とは?

詳細な図面は主要なコミュニケーション・ツールである。メーカーに何を作るかを正確に伝えるものです。この文書を正しく作成することは非常に重要です。.

コストのかかるミスを防ぎ、生産時間を短縮する。このシンプルなチェックリストは、すべての必須項目を網羅しています。.

これに従うことで、カスタム押出ヒートシンクが正しく作られるようになります。お客様の設計を計画通りに実現させましょう。.

プロフィールのデッサン設計図

図面の断面図は最も重要な部分です。押出材の断面を示さなければなりません。すべてのフィーチャーには寸法が必要です。.

これには、フィンの高さ、フィンの厚さ、ベースの厚さが含まれます。すべての重要な寸法の公差を含めることを忘れないでください。これにより、ヒートシンクがアセンブリに完全に適合するようになります。.

素材と長さファンデーション

素材仕様

材料の選択は性能に直接影響します。アルミニウム合金とテンパーを正確に指定する必要があります。例えば、ヒートシンクには「Alloy 6063-T5」が一般的です。.

このディテールは非常に重要である。パーツの強度、機械加工性、そして 熱伝導率10. .合金によって冷え方が違う。.

| 合金 | 熱伝導率 (W/mK) | 主な特徴 |

|---|---|---|

| 6061-T6 | 167 | 強度が高く、機械加工が可能 |

| 6063-T5 | 201 | 押出成形に優れ、仕上がりが良い。 |

| 1050A | 229 | 高純度、最高の導電性 |

カットの長さと公差

また、部品の最終的な切断長を指定する必要があります。同様に重要なのは、その長さの公差です。100mm±0.2mm "のような指定は明確であり、製造にとって実用的です。.

コア仕様を正しくすることは不可欠です。プロファイル図面、材料の選択、長さ寸法が基礎となります。これらの詳細は、熱性能、コスト、最終組立に直接影響し、プロジェクトを成功に導きます。.

セカンダリーオペレーション機能の追加

ほとんどのヒートシンクは、押出成形後に余分な機械加工が必要です。これらの二次加工を明確に定義する必要があります。.

これには、取り付け穴のドリル加工、ねじ山のタップ加工、ポケットのフライス加工などが含まれます。すべてのフィーチャーには、図面上の正確な位置データと公差が必要です。これにより、機械工は当てずっぽうの作業をする必要がなくなります。.

最後の仕上げ表面仕上げ

表面仕上げはヒートシンクを保護し、性能を向上させます。明確に指定する必要があります。「ブラック・アルマイト」は、外観と耐食性の両方において一般的な要求です。.

具体的に。完全なコールアウトは次のようになります:「MIL-A-8625、タイプII、クラス2によるブラック・アルマイト。これで知るべきことはすべてわかる。.

| 仕様 | 説明 | 一般的な例 |

|---|---|---|

| スタンダード | 統治仕様 | MIL-A-8625 |

| タイプ | 陽極酸化プロセスを定義する | タイプII(硫酸) |

| クラス | 色を定義する | クラス2(染色、例:ブラック) |

このように細部にまでこだわることで、仕上がりに一貫性が生まれ、お客様のご要望にお応えすることができます。.

このチェックリストは、プロジェクトを成功させるための青写真です。完全で明確な図面は、あなたが提供できる最も重要な文書です。.

PTSMAKEでは、お客様のニーズを正確に満たす高品質の部品をお届けするために、明確な図面を頼りにしています。これにより、見積もりから生産までスムーズなプロセスをお約束します。.

次のプロジェクトでは、このチェックリストをご活用ください。製造パートナーとの明確なコミュニケーションに役立ち、精度を確保し、遅れを防ぐことができます。.

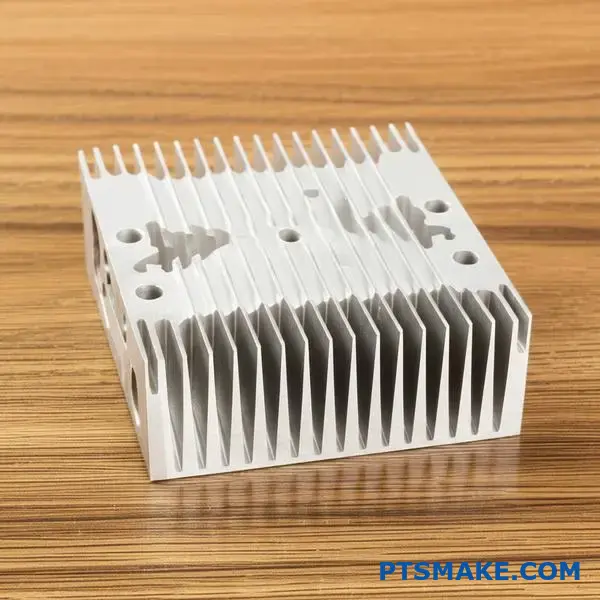

高出力LED照明の冷却設計を解析する。.

産業用ハイベイライト用の100W COB LEDの冷却という、よくある課題に取り組んでみよう。パッシブ冷却は信頼性の目標です。.

私たちのソリューションの中核は、押し出し成型ヒートシンクです。この方法はコスト効率が高く、この用途では非常に効率的です。適切なプロファイルと方向を選択する必要があります。.

パッシブ冷却とアクティブ冷却

| 特徴 | パッシブ・クーリング | アクティブ冷却 |

|---|---|---|

| 信頼性 | 非常に高い | 下部(可動部) |

| メンテナンス | なし | 必要(ファン) |

| コスト | より低い | より高い |

| ノイズ | サイレント | オーディブル |

我々のデザインは、ファンなしでパフォーマンスを最大化することに重点を置く。.

ヒートシンクの選択と設計

100WのLEDには、大型のアルミ押し出しヒートシンクが必要です。私たちは、背が高く薄いフィンを持つプロファイルを選びました。このデザインは、放熱に利用できる表面積を最大化します。PTSMAKEでは、最適なパフォーマンスを実現するために、しばしばカスタムプロファイルをCNC加工しています。.

向きが重要だ。フィンは垂直でなければならない。こうすることで、熱せられた空気が自由に上昇し、下から冷たい空気を引き込む気流ができる。水平に置くと熱がこもってしまう。目標は、全体的な温度上昇を最小限に抑えることだ。 熱抵抗11 LEDから空気へ。.

TIMと取り付け方法

熱インターフェース材料(TIM)として高性能サーマルパッドを指定しています。初期の性能はペーストの方が若干優れていますが、産業環境ではパッドの方がより信頼性が高く、安定しています。パッドは時間が経っても乾燥したりポンピングアウトしたりしません。.

取り付け方法には4本のネジが必要です。これらのネジは、COB LEDの取り付けベースの角にある。これにより、TIM全体に均等な圧力がかかります。これにより、強固で信頼性の高い熱接続が実現する。.

コア設計のトレードオフ

| ファクター | 決断と正当性 |

|---|---|

| パフォーマンス対コスト | より大きな押し出しプロファイルを選択。高いイニシャルコストは、長期的な信頼性とゼロメンテナンスによって相殺されます。. |

| サイズ対美学 | 熱性能を優先したサイズ。ハイベイライトの工業的な環境は、美観を二の次にする。. |

| 単純さと複雑さ | パッシブ・システムはよりシンプルだ。産業用として重要な、ファンのようなアクティブシステムの故障ポイントを避けることができる。. |

このパッシブ・ソリューションは、ハイパワーLEDライトの長期信頼性を保証します。特定の押し出しヒートシンク、TIM、取り付け方法を使用することで、産業環境における性能と耐久性を優先した設計となっています。.

PTSMAKEで優れたカスタム押出ヒートシンク・ソリューションを実現

専門家が設計した押出成形ヒートシンクで、お客様のプロジェクトを向上させる準備はできていますか?PTSMAKEにご連絡いただければ、迅速かつ詳細なお見積もりをさせていただきます。精密製造のスペシャリストチームが、設計、品質、性能の面でお客様のご要望にお応えします。今すぐお問い合わせいただき、真の製造パートナーシップをご体験ください!

材料特性の方向性が設計の熱管理にどのように影響するかをご覧ください。. ↩

さまざまな熱処理がアルミニウム合金の最終的な強度と性能をどのように変えるかを学ぶ。. ↩

この効果が、設計の最終的な寸法精度と熱効率にどのような影響を与えるかを理解してください。. ↩

理想的な熱解析における均一温度の役割を理解する。. ↩

ヒートシンクの放射冷却性能を向上させるために、この特性がいかに重要であるかをご覧ください。. ↩

この目に見えない空気層が放熱にどのような影響を及ぼすのか、そしてなぜフィンの設計が放熱を妨げるために重要なのか、その理由をご覧ください。. ↩

表面の平坦度が性能と信頼性に直接影響することを学んでください。. ↩

この電気的特性がどのように繊細な電子部品を故障から守るかをご覧ください。. ↩

この重要な比率が、工具の強度とプロファイルの製造性にどのような影響を与えるかをご覧ください。. ↩

材料の選択がヒートシンクの冷却効率と全体的な性能にどのような影響を与えるかをご覧ください。. ↩

この重要な指標が、熱管理における放熱性能をどのように定量化するのかをご覧ください。. ↩