精度と信頼性が要求されるプロジェクトでは、適切な銅鋳造メーカーを見つけるのは大変なことです。複雑な合金の選択、プロセスの決定、そして部品の性能を左右しかねない品質要求。.

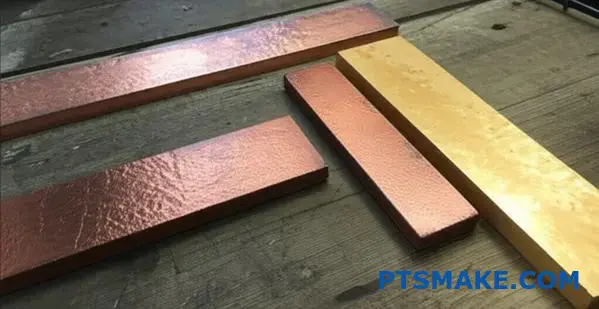

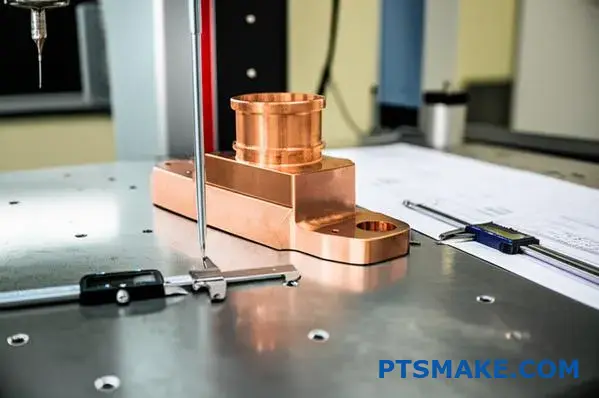

PTSMAKE は先進的な砂型鋳造、インベストメント鋳造、永久鋳型プロセスによるカスタム銅鋳造を専門としています。プロトタイプから生産まで、高精度の銅部品を提供し、航空宇宙、自動車、電子機器、産業機器メーカーに信頼できる品質と納期で貢献しています。.

私は銅の鋳造を決めるのに苦労している多くのエンジニアリング・チームと仕事をしてきました。C83600 黄銅と C95400 アルミニウム青銅の選択から、形状に適した鋳造方法の選択まで、技術的な複雑さは奥が深いものです。このガイドでは、十分な情報を得た上で決断を下し、鋳造業者と効果的に仕事をするために必要な基本的な知識を解説しています。.

銅合金の鋳造で、砂型鋳造とインベストメント鋳造のどちらを選ぶべきか?

正しい銅鋳造法を選ぶことは非常に重要です。それは部品の品質、コスト、リードタイムに影響します。銅合金には砂型鋳造とインベストメント鋳造の両方がよく使われます。.

しかし、得意とする分野は異なる。最適な選択は、プロジェクトの具体的なニーズに完全に依存する。.

実用的な基準で比較します。これには表面仕上げ、寸法精度、金型費用などが含まれます。これらの違いを理解することで、銅の部品に正しい選択をすることができます。.

| 特徴 | 砂型鋳造 | インベストメント鋳造 |

|---|---|---|

| 最適 | 大型部品、少量生産 | 複雑な部品、高い仕上げ |

| 金型費用 | 低い | 高い |

| 表面仕上げ | ラフ | スムーズ |

正しい選択は、トレードオフを理解することから始まる。全体的に「より良い」プロセスということではありません。あなたの銅合金の用途に最も適したものを見つけることなのです。.

コア生産要因の分析

その決定を左右する重要な要素を分解してみましょう。これらの要素は、最終的なパーツの性能と予算に影響します。PTSMAKEでは、まずこれらの質問をお客様にご案内します。.

表面仕上げと寸法精度

インベストメント鋳造は、優れた表面仕上げを実現します。この品質により、二次加工の必要性が軽減されたり、不要になったりすることがよくあります。砂型鋳造は、その性質上、表面粗さが粗くなり、後加工が必要になる場合があります。.

寸法精度も同じ理屈です。当社のテストでは、インベストメント鋳造は一貫して厳しい公差を維持しています。.

| パラメータ | 砂型鋳造 | インベストメント鋳造 |

|---|---|---|

| 表面仕上げ (Ra) | 12.5 - 25 µm | 1.6 - 3.2 µm |

| 標準公差 | ±0.8 mm | ±0.15 mm |

コスト、ボリューム、複雑さのバランス

砂型鋳造の金型はシンプルで、コストも低い。そのため、試作品や少量生産に最適です。インベストメント鋳造は複雑で高価な金型を必要とします。.

しかし、大量生産の場合、インベストメント鋳造の高い金型コストは正当化される。インベストメント鋳造は、労力と仕上げを削減するため、部品あたりのコストを下げることができます。複雑なディテールを持つ複雑な部品も、インベストメント鋳造の勝利であることは明らかです。その 砂金比1 は、品質とコストの両方を最適化するために砂型鋳造で分析する多くの変数の1つです。.

銅合金の砂型鋳造とインベストメント鋳造のどちらを選ぶかは戦略的なバランスです。初期の金型費用と、部品あたりの費用、希望する表面仕上げ、部品の複雑さを比較検討する必要があります。それぞれのプロジェクトに最適な解決策があります。.

異なる銅鋳造合金間の実際的なトレードオフとは何でしょうか?

適切な銅合金を選ぶには、重要な特性のバランスをとる必要があります。銅の鋳造プロジェクトでよく使われる 3 つの選択肢を比較してみましょう。それぞれ製造における目的が異なります。.

C83600、C95400、C17200に焦点を当てます。これらはPTSMAKEで頻繁に扱う合金です。.

コスト、強度、鋳造性のトレードオフは重要である。それらを理解することで、製造におけるコストのかかるミスを防ぐことができる。この知識は、成功の鍵である。.

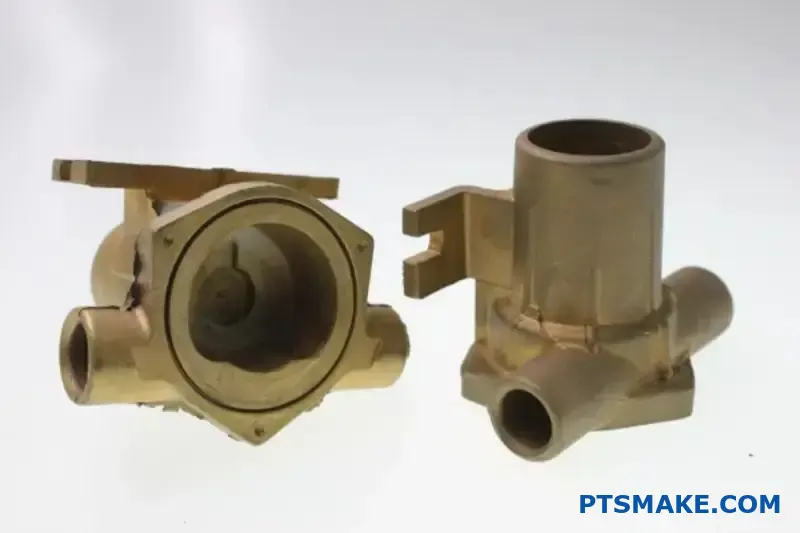

実用性をさらに掘り下げてみよう。C83600鉛入りレッドブラスは、主力製品です。鉛の含有量は加工性を向上させますが、環境への影響が懸念されます。バルブや継手のような重要でない用途には信頼性があります。.

C95400アルミニウム青銅は別物です。その強度は印象的で、しばしば鋼鉄と比較されます。この合金はまた 凛々しい2 は、高荷重下での鋳造に適している。しかし、酸化アルミニウム層があるため鋳造が難しく、特殊な鋳造技術を必要とする。.

C17200ベリリウム銅は高級品です。熱処理後、その強度は銅合金の中で比類がありません。しかし、この性能には高い代償が伴います。また、ベリリウムの粉塵を扱うには厳格な安全プロトコルが必要で、製造に複雑さが加わります。.

私たちのプロジェクト経験に基づく簡単な比較です:

| 合金 | 主な利点 | 主な欠点 | 代表的なアプリケーション |

|---|---|---|---|

| C83600 | 優れた鋳造性、低コスト | 低強度、鉛含有量 | 配管、一般金物 |

| C95400 | 高強度、耐摩耗性 | 鋳造・溶接が難しい | ベアリング、船舶部品 |

| C17200 | 最高の強度、導電性 | 高コスト、安全性への懸念 | 航空宇宙、エレクトロニクス |

この表は、顧客がトレードオフを迅速に視覚化するのに役立ちます。選択は常に、プロジェクトの具体的なエンジニアリングと予算要件に依存します。.

それぞれの銅合金は、独特のバランスを持っています。鉛入りレッド・ブラスはコストパフォーマンスに優れ、加工も簡単です。アルミニウム青銅は強度と耐摩耗性を提供します。ベリリウム銅は最高級の性能を発揮しますが、コストが高く、製造も複雑になります。.

銅の鋳造プロセスは、鋳型の材質や目的によってどのように分類されるのですか?

銅の鋳造法を分類する主な方法は、鋳型の種類です。基本的に2つのグループに分けることができます。この最初の選択によって、コスト、ディテール、生産スピードのステージが決まります。.

消耗型

この金型は一度しか使わない。金属が凝固した後、金型を壊して部品を取り出します。複雑な形状や試作品に最適です。.

永久金型

その名が示すように、これらの金型は再利用可能である。一般的に金属製で、何千もの部品を作ることができる。大量生産に適している。.

| 金型タイプ | 再利用性 | 主な利点 |

|---|---|---|

| エクスペンダブル | シングルユース | デザインの自由 |

| 正社員 | マルチユース | 生産スピード |

この基本的な区分けを理解することが、最適な鋳造プロセスを選択する第一歩となる。.

これらのカテゴリーをさらに分解してみよう。それぞれのサブプロセスには、独自のトレードオフがあります。早い段階で正しい選択をすることは、PTSMAKEが常に強調していることです。後でコストのかかる再設計を防ぐためです。.

エクスペンダブル金型に迫る

これらの方法は汎用性が高いことで知られている。.

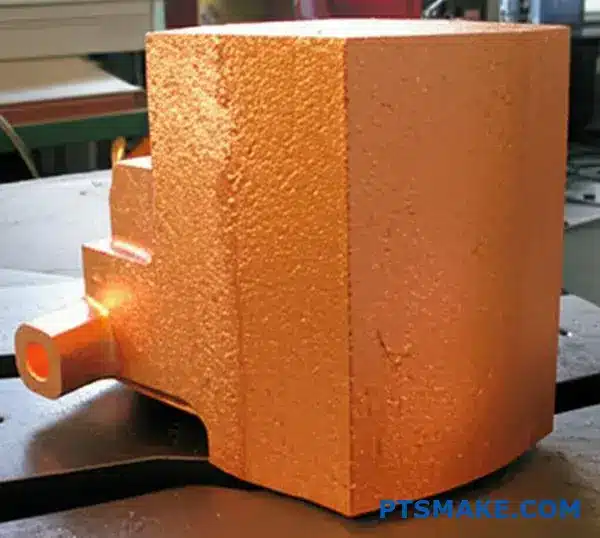

砂型鋳造

これは広く使われている銅の鋳造法である。砂とバインダーを混ぜて鋳型を作ります。大きな部品に適している。しかし、表面の仕上がりは粗くなる。砂の 透過性3 ガスを逃がし、欠陥を防ぐためである。.

シェル成形

この方法では、砂と樹脂の薄い硬化シェルを使用する。標準的な砂型鋳造よりも滑らかな仕上がりで、寸法精度の高い部品を作ることができます。中間地点として最適です。.

インベストメント鋳造

ロストワックス鋳造と呼ばれるこの製法は、最高の精度を誇ります。非常に複雑で、表面仕上げのよい銅の部品を作るのに最適です。その代償として、単価は高くなります。.

永久金型に迫る

これらは大量生産における効率性を重視して設計されている。.

重力鋳造

溶けた銅を再利用可能な金型に流し込み、重力で充填します。この製法は機械的性質がよく、さまざまな銅合金に適しています。.

ダイカスト

これは溶融金属を高圧で金型に注入するものである。この方法は非常に速いが、銅合金は溶融温度が高く、金型の摩耗を早める可能性があるため、あまり一般的ではない。.

| プロセス | 主なメリット | 共通アプリケーション |

|---|---|---|

| 砂型鋳造 | 低工具コスト | 大型バルブ、インペラ |

| インベストメント鋳造 | ディテール | 小型で複雑な部品 |

| 重力鋳造 | バランスが良い | 配管金具、金物 |

銅の鋳造は万能ではありません。それぞれのプロジェクトにはユニークな要求があります。.

銅鋳造の主な分類は、金型が消耗品か永久的なものかで決まります。この選択はプロジェクトのコスト、部品の複雑さ、生産量に直接影響します。適切なサブプロセスを選択することは、銅合金の特定の設計要件を満たすために非常に重要です。.

一般的な銅鋳物の欠陥を分類するシステムは?

問題を解決するには、まず問題を理解する必要がある。明確なシステムがカギとなる。当て推量なしに問題を診断するのに役立つ。.

銅の鋳造では、欠陥を 4 つの主要なタイプに分類します。この構造化されたアプローチは、根本原因をより早く見つけるのに役立ちます。間違ったものを修正することも防げます。.

主な欠陥カテゴリー

私たちは欠陥をその発生源に基づいて分類する。これにより、解決策を探す場所がわかります。.

| 欠陥カテゴリー | 一般的な例 |

|---|---|

| 充填関連 | ミスラン、コールドシャット |

| 固化関連 | 収縮、熱い涙 |

| ガス関連 | 多孔性、ブローホール |

| 金型材料関連 | 砂の内包物、かさぶた |

このフレームワークが、効果的なトラブルシューティングの基礎となる。.

体系的なアプローチは、欠陥分析を一変させる。手当たり次第の修正から、的を絞った解決策へと移行するのです。これは高品質の銅鋳造部品にとって非常に重要です。PTSMAKEでは、すべての部品が仕様に適合するよう、このロジックを頼りにしています。それは工程管理です。.

カテゴリー化の診断力

それぞれのカテゴリーは、鋳造プロセスの異なる段階を指している。充填の問題か?ゲート設計と注湯温度をチェックします。ガス欠陥でしょうか?溶湯処理と鋳型の通気性を調べます。.

この方法は、似ている欠陥を区別するのに役立つ。例えば、ガスポロシティと収縮ポロシティは混同されることがある。しかし、その原因はまったく異なる。欠陥の形成を理解する 樹間孔隙4 は、この深い分析の完璧な例である。.

診断から解決策まで

欠陥のグループを正しく特定することで、その起源をたどることができる。これにより、正しい解決策への明確な道筋ができます。時間と材料の節約にもなる。.

| 原 因 領 域 | 欠陥カテゴリー | 潜在的な解決策 |

|---|---|---|

| ゲートシステム設計 | 充填関連 | ランナーサイズを調整し、注入速度を上げる |

| 合金組成 | 固化関連 | 合金の改良、給餌システムの改善 |

| メルトハンドリング | ガス関連 | 溶融金属を適切にガス抜きする |

| カビの状態 | 金型材料関連 | 砂の質を改善し、より良いコーティングを使用する |

この構造化された思考は、問題の再発を防ぐ。より信頼性の高い製造プロセスを構築することができるのです。.

銅鋳造の欠陥を分類することは不可欠です。充填、凝固、ガス、金型関連の問題にグループ分けすることで、明確な診断の枠組みが得られます。この体系的な方法は、根本的な原因を素早く特定し、一貫した品質のために効果的な解決策を実行するのに役立ちます。.

部品の形状は、どのようにして最適な鋳造方法を選択するのでしょうか?

部品の形状は最も重要な要素です。どの鋳造法がうまくいき、どの鋳造法が失敗するかを教えてくれる設計図です。.

肉厚の課題

薄い壁は完全に充填するのが難しい。冷却が早すぎるため、欠陥が生じる危険性がある。しかし、厚い部分は収縮や空隙の問題を引き起こす可能性がある。.

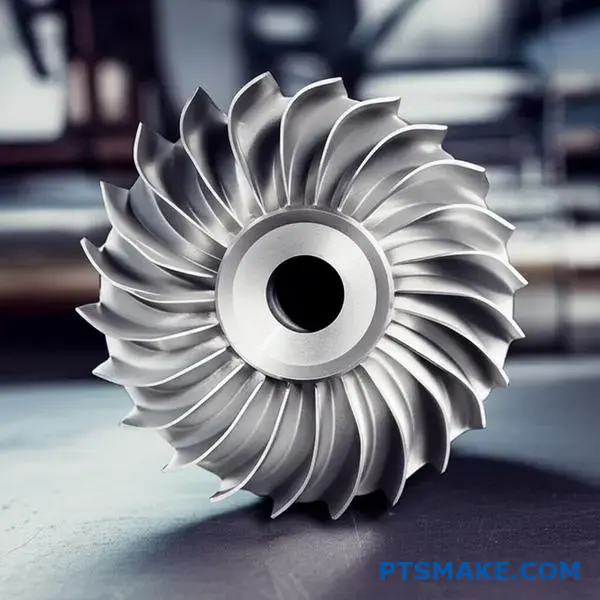

複雑さ:単純 vs. 複雑

単純なブロックにはほとんど制約がない。しかし、湾曲したブレードを持つ複雑なインペラには、微細なディテールを正確に再現できるプロセスが要求される。.

| 特徴 | シンプルなブロック | 複雑なインペラ |

|---|---|---|

| 幾何学 | ベーシック、ソリッド | 複雑で薄肉 |

| プロセス | 砂型鋳造 | インベストメント鋳造 |

| コスト | 低い | 高い |

基本的な形状だけでなく、特定の幾何学的な特徴も選択肢をさらに狭めます。それぞれのディテールが、理想的な製造経路を指し示す制約を加えます。PTSMAKEでは、これらのディテールを綿密に分析します。.

内部空洞とコア

部品に内部通路がある場合は、中子が必要です。砂型鋳造はこれに最適です。鋳造後に簡単に取り外せる砂中子を使います。この方法は中空部品に適しています。.

インベストメント鋳造も複雑な内部形状を扱う。インベストメント鋳造では、金属を入れるための空洞を残して溶かされるワックスパターンを使用します。.

公差と表面仕上げ

部品の精度はどのくらい必要ですか?公差がゆるいと、砂型鋳造のような単純な方法が可能になります。この方法は金型コストが低いという利点があります。.

しかし、厳しい公差や滑らかな仕上げを求めるなら、ダイカストやインベストメント鋳造が優れている。これらの方法は、ネットシェイプに近い部品を提供する。そのため、二次加工の必要性が低くなります。高精度 透過性5 ここでは、金型材質の違いが要因となる。.

全体のサイズと重量

鋳造ではサイズが非常に重要です。エンジンブロックのような非常に大きな部品は、一般的に砂型鋳造で作られます。このプロセスは拡張性が高い。.

小型で大量の部品はダイカストに最適です。これはアルミニウムや亜鉛合金のような素材によく見られます。導電性の高い銅の鋳造のような特殊な用途の場合は、砂型、インベストメント、あるいは他の方法のどれを選ぶかは、やはり形状によります。.

肉厚、キャビティ、公差、サイズといった幾何学的な特徴は決定的である。これらは些細なことではありません。これらの要素は、お客様の設計を物理的な部品として成功させるために、最も効率的で信頼性の高い鋳造プロセスを選択する直接的な指針となります。.

銅の鋳造後の仕上げ加工にはどのような種類がありますか?

未加工の銅鋳物を仕上げるには、いくつかの段階があります。それぞれの段階には特定の目的があります。荒削りな状態から完成品へと仕上げるのです。.

私たちはこれらの工程を重要なカテゴリーに分類しています。これにより、生産を合理化し、品質を確保することができます。.

フェッテリング最初の後始末

フェットリングは鋳物から余分な材料を取り除く。これにはゲート、ライザー、フラッシングが含まれます。部品が冷却された後の不可欠な最初のステップです。.

表面処理

次に、表面を処理します。これにより鋳物がきれいになり、後の工程に備えることができます。ショットブラストなどの処理により、均一できれいな仕上がりになります。.

| ステージ | 目的 | 共通設備 |

|---|---|---|

| フェッティング | 不要な素材を取り除く | のこぎり、グラインダー、切削工具 |

| 表面処理 | 表面のクリーニングとテクスチャリング | ショットブラスト機またはサンドブラスト機 |

最初のクリーンアップが終わると、部品の特性と寸法の微調整に移る。ここでは熱処理と最終的な機械加工が重要です。これらの段階が銅鋳物の最終的な性能と精度を決定します。PTSMAKEでは、すべてのプロジェクトでこれらの段階を注意深く管理しています。.

熱処理

熱処理は銅合金の微細構造を変化させます。これにより強度や硬度といった機械的特性が向上します。常に必要というわけではありませんが、高性能の用途には欠かせません。.

アニーリング

焼きなましは銅を柔らかくします。延性が向上し、鋳造中に生じた内部応力が緩和されます。部品は特定の温度まで加熱され、その後ゆっくりと冷却されます。.

ソリューション化

銅合金の中には、次のような利点があるものがある。 ソリューション化6. .これは、合金を加熱して合金元素を固溶体に溶解させる。その後、急冷してこれらの元素を閉じ込めます。このプロセスにより、合金は時効硬化の準備をし、強度が大幅に向上します。.

最終加工

最終加工は、設計で要求された正確な寸法と厳しい公差を達成するところです。CNCマシンを使用し、最終的な形状、ネジ山、特徴を高い精度で作り出します。.

| プロセス段階 | 具体的な方法 | 目的 |

|---|---|---|

| 熱処理 | アニーリング | 延性を高め、応力を緩和する |

| 熱処理 | ソリューション化 | エイジハードニングの準備 |

| 最終加工 | CNCフライス加工/旋盤加工 | 最終部品の寸法を達成する |

鋳造後の仕上げには、4つの重要な段階が含まれます。フェッティング、表面処理、熱処理、最終機械加工です。この体系的なアプローチにより、未加工の鋳物が、すべての仕様を満たし、最終用途で信頼できる性能を保証する、精密で機能的な部品に生まれ変わります。.

銅の場合、永久鋳型とダイカストはどう違うのですか?

銅の融点の高さは、最も重要な要素です。これが銅鋳造のアプローチ全体を決定づけます。この基本的な性質が、永久鋳型とダイカスト鋳造の間に明確な隔たりを生み出しているのです。.

どの方法を選ぶかは、鋳型の材質、圧力、生産速度に直接影響します。これらの違いを理解することは、鋳造された銅の部品を扱うプロジェクトでは非常に重要です。以下に、これらの主な違いを簡単に比較してみました。.

| 特徴 | 永久鋳型鋳造 | ダイカスト |

|---|---|---|

| 圧力 | 重力式 | 高圧インジェクション |

| 金型材料 | 鉄、スチール | 耐火金属 |

| 生産率 | より低い | より高い |

| 金型費用 | 中程度 | 非常に高い |

銅をダイカストで鋳造する際の主な課題は、融点が1080℃を超えることです。H13 のような標準的なダイカスト用工具鋼では、この極端な温度に長く耐えることはできません。すぐに硬度を失い、亀裂が生じます。.

この急速な劣化は、材料破壊の典型的なケースである。激しく繰り返されるヒートサイクルによって 熱疲労7 を金型鋼に使用することができます。PTSMAKEの過去のプロジェクトでは、標準的な金型が高温の銅合金の場合、数回のサイクルで使えなくなるのを見てきました。.

金型素材のジレンマ

これを克服するために、銅ダイカストには耐火性金属でできた金型が必要です。モリブデンやタングステンのような素材が必要なのは、融点がはるかに高いからです。大量生産にはこれが唯一の解決策です。.

しかし、これらの材料は非常に高価で、機械加工が難しい。そのため、アルミニウムや亜鉛の永久金型鋳造やダイカスト鋳造に比べ、金型コストが大幅に上昇する。.

圧力、速度、複雑さ

永久鋳型鋳造は重力を利用するため、鋳型への負担がはるかに少ない。そのため、より一般的で手頃な価格の金型材料を使用することができ、少量生産に適しています。.

一方、ダイカスト鋳造では、金型キャビティに膨大な圧力をかけて充填する。このため、薄肉で複雑な部品を作ることができるが、ただでさえ高価な耐火性の金型に極度のストレスがかかる。.

| アスペクト | 銅用永久金型 | 銅ダイカスト |

|---|---|---|

| 典型的な部品サイズ | 小型から大型まで | 小~中 |

| 複雑さ | シンプル~中程度 | 高くて薄い壁が可能 |

| 主な課題 | サイクルタイムの短縮 | 極端な金型の摩耗とコスト |

主な違いは銅の熱によるものです。ダイカスト鋳造はより速く、複雑な部品を作ることができますが、高価な耐火金属の金型が必要になります。金型鋳造は時間がかかり、単純で、少量生産に適した費用対効果の高い金型ソリューションです。.

典型的な銅鋳物の品質基準はどのような構造になっていますか?

銅合金のASTM B824のような典型的な規格を見てみましょう。これは明確なロードマップを示しています。これによって、鋳物工場からエンドユーザーまで、すべての人が同じページを見ることができるのです。.

それは単なる文書ではない。品質に関する共有言語なのだ。.

規格の主要セクション

よく構造化された規格は、生産の重要な側面をすべてカバーしている。これにより、当て推量を排除し、紛争を防ぐことができる。以下は、一般的な構成である。.

| セクション | 目的 |

|---|---|

| スコープ | 対象となる合金と鋳物の種類を定義しています。. |

| 構成 | 必要な化学元素のパーセンテージをリストアップ。. |

| メカニカル | 強度と硬度の要件を規定。. |

| 欠陥 | 視覚的および内部的な欠陥に対する制限を設定する。. |

| 認証 | 必要書類を概説。. |

スタンダードの枠組みを深く見る

各セクションを理解することが、ソーシングを成功させる鍵です。お客様のアプリケーションに必要なものを正確に指定するのに役立ちます。PTSMAKEでは、これらの規格を日々使用しています。これらの規格は、当社が製造する高品質の銅鋳物の基礎となっています。.

化学組成

このセクションは正確である。銅、錫、亜鉛、その他の元素の正確な割合が詳述されています。このレシピから逸脱すると、最終的な部品の性能や特性が大幅に変わってしまう可能性があります。.

機械的特性試験

ここで、規格は材料の強度を定義している。引張強さ、降伏強さ、伸びの試験を義務付けています。これらの試験により、鋳物が意図された用途の機械的ストレスに耐えられることが確認されます。.

許容される欠陥

完璧なキャスティングはない。このセクションでは、現実的な限界を設定します。表面の気孔のような見た目の欠陥も扱います。また、内部の問題も扱います。規格では、これらの欠陥の許容レベルを定義しており、多くの場合、次のようなものが使用されています。 X線規格8 内部の健全性のために。.

この表は単純化した比較である。.

| 欠陥の種類 | 検査方法 | 基準例 |

|---|---|---|

| 表面空隙率 | 目視検査 | 1平方インチあたりの最大孔数。. |

| 内部収縮 | X線撮影 | ASTM E446 基準レントゲン写真。. |

| ひび割れ | 目視、染色浸透探傷剤 | 目に見えるひび割れは許されない。. |

認証とドキュメンテーション

最後に、この部分は証明が必要である。製造者は証明書を提出しなければなりません。この書類は、銅鋳物が指定された化学的、機械的要件をすべて満たしていることを確認するもので、完全なトレーサビリティを保証するものです。.

ASTMのような規格は、包括的な青写真を提供します。ASTMのような規格は包括的な青写真を提供するもので、化学的な構成からテストプロトコル、許容される欠陥にいたるまで、すべてを定義しています。このような構造により、すべての銅鋳造部品が、要求の厳しい用途における信頼性と性能のための正確な技術的要求を満たすことができるのです。.

鋳物に最適な熱処理を選択するには?

銅の鋳造に適切な熱処理を選ぶことは非常に重要です。加熱と冷却だけではありません。用途が求める特定の特性を引き出すことなのです。銅合金が異なれば、反応も大きく異なります。.

即決ガイド

一般的な銅合金の場合、目標がプロセスを決定します。材料を軟らかくするのか、強度を大幅に上げるのか、そのためには特定の熱経路をたどる必要があります。.

| 合金ファミリー | 主要目標 | 推奨熱処理 |

|---|---|---|

| 純銅 / 黄銅 | 応力を緩和し、延性を向上させる | アニーリング(応力緩和) |

| ブロンズ(錫青銅など) | 靭性の向上、硬度の低下 | アニーリング |

| ベリリウム銅 (BeCu) | 強度と硬度の最大化 | ソリューション・トリートメント+エイジング |

| クロム 銅 | 導電性と強度を高める | ソリューション・トリートメント+エイジング |

このガイドは、最初の選択を簡単にするのに役立つ。.

主要プロセスを理解する

各熱処理工程は、冶金学的にユニークな目的を果たすものです。その適用を誤ると、完璧に良い鋳物が台無しになってしまいます。それでは、PTSMAKEで銅合金に使用する最も一般的な方法を説明しましょう。.

ストレス緩和のためのアニーリング

アニーリングは基本的に軟化プロセスです。私たちは銅鋳物を特定の温度まで加熱し、そこで保持します。こうすることで内部の結晶構造が整列し、鋳造や機械加工で蓄積された応力が緩和されます。.

主なメリットは以下の通りである:

- 延性と成形性の向上.

- 応力腐食割れのリスクを低減。.

- より安定した均一な素材。.

溶液処理と老化

この2段階のプロセスは 降水硬化性9 ベリリウム銅(BeCu)のような合金。こうして私たちは、これらの素材から驚くべき強度を得ることができるのです。.

ステップ1:溶液処理

まず、鋳物を高温に加熱します。こうすることで、硬化元素(ベリリウムなど)が銅に均等に溶け込み、固溶体ができあがります。その後、その構造を固定するために急冷します。.

ステップ2:エージング(析出硬化)

次に、鋳物を一定時間低温に再加熱する。これにより、溶解した元素が金属の結晶粒構造内に非常に微細で硬い粒子として析出する。これらの粒子は転位の動きを妨げる障害物として働き、合金の強度と硬度を劇的に高める。.

銅の鋳造には適切な熱処理を選ぶことが重要です。焼きなましは応力を和らげることで延性を高めます。BeCu のような高強度合金の場合、2 段階の溶体化処理と時効処理は、要求の厳しい用途で最高の機械的特性を得るために必要です。.

鋳物の寸法検査の方法論とは?

堅牢な品質保証(QA)手順は、信頼できる寸法検査の基礎です。これは単なる測定ではなく、システムです。これにより、すべての鋳物が要求仕様を満たすことが保証されます。.

コアQAフレームワーク

まず、適切な測定ツールを選択することから始めます。次に、設計図面から重要な寸法をすべて特定します。この体系的なプロセスにより、エラーを最小限に抑え、一貫性を保証します。.

QAに不可欠なステップ

| ステップ | 説明 | 主要目標 |

|---|---|---|

| ツール選択 | ノギス、三次元測定機などからお選びください。. | 工具を公差に合わせる |

| 寸法の定義 | 図面上の重要な特徴を特定する。. | 部品の機能性を確保する |

| プロトコルの作成 | 測定プロセスを標準化する。. | 再現性の達成 |

| ドキュメント結果 | すべてのデータを系統的に記録する。. | プロセス制御の有効化 |

この構造化された方法は、すべての部品に不可欠である。のような複雑な部品には特に重要だ。 銅鋳造 厳しい公差で。.

適切な測定ツールの選択

検査ツールの選択は、パーツの複雑さと公差要件に完全に依存します。素早く簡単な検査であれば、デジタルノギスやマイクロメーターで十分な場合が多い。.

しかし、複雑な形状や非常に厳しい公差を持つ鋳物には、三次元測定機(CMM)が不可欠です。CMMは高精度の3Dデータポイントを提供し、部品の寸法の全体像を示します。PTSMAKEでは、常に検査ツールをプロジェクトの特定の要求に合わせます。.

ドローイングからプロトコルまで

エンジニアリング・ドローイングは、私たちの唯一の真実の源です。私たちは、機能上重要な寸法とそれに関連する公差を特定するために、この図面を入念に見直します。これらは、鋳物が最終的なアセンブリでどのように機能するかに直接影響する特徴です。.

これらの重要な特徴に基づき、私たちは正式な測定プロトコルを確立します。この文書は、品質検査員のための段階的なガイドです。どのように、どこで、どのような順序で部品を測定するかを詳細に説明しています。この詳細なプロセスは、次のような大きな分野の一部です。 計測10.

ドキュメンテーションの重要性

すべての測定は慎重に記録される。このデータは、単なる合否報告以上のものを生み出す。継続的な改善のループに組み込まれるのです。私たちはこれらの結果を、鋳造工程の安定性を監視し、実用的なフィードバックを提供するために使用しています。.

寸法検査では、体系的なQA手順が鍵となる。これには、適切なツールを選択し、図面から重要な公差を定義し、厳格な測定プロトコルに従うことが含まれます。文書化することでプロセスが完了し、製造されるすべての鋳物の一貫した品質と管理が保証されます。.

専門的な銅鋳造ソリューションのためにPTSMAKEと提携してください。

銅の鋳造プロジェクトを次のレベルに引き上げる準備はできていますか?PTSMAKEにご連絡いただければ、迅速かつ詳細なお見積もりをさせていただきます。品質、信頼性、競争力のある価格を保証します。今すぐお問い合わせを送信し、PTSMAKEでより効率的な調達を実現しましょう!

砂型鋳造の品質とコストに影響するこの重要なパラメータについて、詳しくご覧ください。. ↩

高荷重用途において、材料特性がどのように表面損傷や部品の破損を防ぐことができるかをご覧ください。. ↩

鋳型の特性が銅鋳造部品の最終的な品質と完全性にどのように直接影響するかをご覧ください。. ↩

この一般的なポロシティがどのように形成されるのか、またそれを防ぐにはどうすればよいのか、微細構造の詳細を理解する。. ↩

この特性が、ガス欠陥を防ぎ、高品質の鋳造品を確保するためにいかに重要であるかをご覧ください。. ↩

この熱処理が、要求の厳しい用途に使われる特定の銅合金の強度と性能をどのように高めるかを理解してください。. ↩

加熱と冷却を繰り返すことで、鋳造用金型の材料にどのような不具合が生じるかを学ぶ。. ↩

X線検査がどのように隠れた欠陥を見つけ出し、鋳造部品の構造的完全性を保証するのかをご理解ください。. ↩

これらの特殊合金がいかにして優れた強度を実現するのか、その背景にある冶金学的科学をご覧ください。. ↩

測定科学の基本原理と製造業におけるその重要性を理解するために、このリンクをご覧ください。. ↩