精度と信頼性の両方が要求されるプロジェクトでは、適切なカスタム黄銅鋳物メーカーを見つけるのは至難の業です。複雑な形状を理解し、厳しい公差を維持し、一貫した品質を提供するパートナーが必要です。.

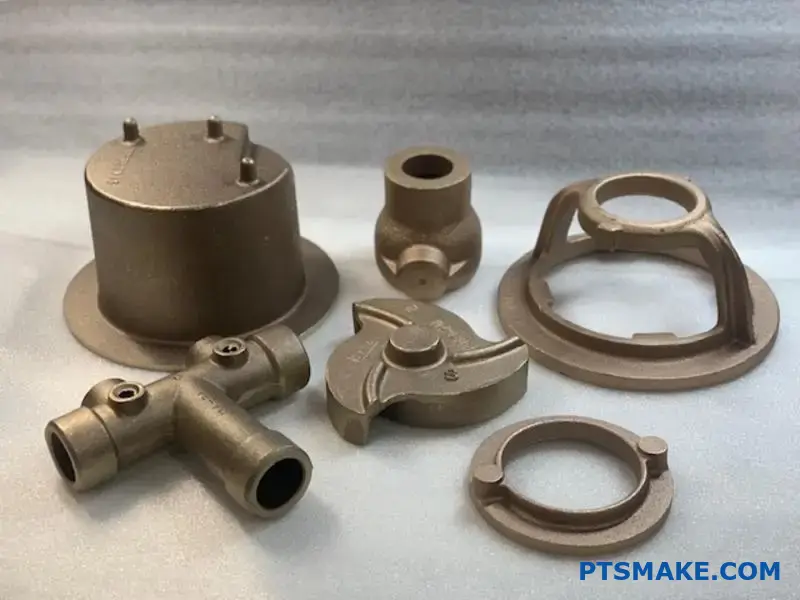

PTSMAKEは、高度な砂型鋳造、インベストメント鋳造、ダイカスト鋳造の能力を持つカスタム真鍮鋳造を専門としており、航空宇宙、自動車、海洋、産業用途向けに、試作品から完全生産までの精密部品を提供しています。.

私は、鋳造の欠陥、一貫性のない表面仕上げ、試作品から生産量にスケールアップできないサプライヤーと格闘してきた何百人ものエンジニアと仕事をしてきました。薄肉、複雑な細部、海洋環境のような要求の厳しい用途向けの特殊合金を扱う場合、課題はさらに複雑になります。.

鋳造可能な」黄銅合金と「鍛造可能な」黄銅合金の違いは何ですか?

真鍮を溶かして型に流し込むだけではなぜできないのか、不思議に思ったことはないだろうか。その秘密は合金のレシピにあります。この違いは単なる名前ではなく、冶金学上の基本的な違いなのです。.

合金化の違い

鋳造可能な合金は流動用に設計されている。錬合金は、強度と延性のために作られます。これは、ベースとなる銅と亜鉛の混合物に特定の元素を加えることで達成されます。これらの添加物は、溶融時の材料の挙動を完全に変えます。.

主要物件の比較

| プロパティ | キャスタブル・ブラス | 鍛造真鍮 |

|---|---|---|

| 流動性 | 高い | 低い |

| 固化 | コントロール | 関係ない |

| 加工性 | しばしば強化される | 変動あり |

この考え抜かれたエンジニアリングが、高品質の真鍮鋳造を可能にしている。.

メルトを支える科学

これら2種類の黄銅の区別は、すべてその意図された目的による。鋳造可能な合金は、液体状態での挙動が予測可能でなければなりません。欠陥が生じることなく、複雑な鋳型を完全に満たす必要があります。そこで、特定の合金元素が重要になります。.

ケイ素(Si):流動性向上剤

真鍮にシリコンを添加すると、その流動性が劇的に向上する。これにより、溶けた金属が凝固する前に金型の薄い部分や複雑な形状に流れ込むことができる。.

PTSMAKEでの経験では、シリコンを少量でも含む合金は、詳細な金型への充填に顕著な改善が見られます。これにより、ミスランやコールドシャットのリスクが軽減されます。.

アルミニウム(Al):表面保護材

溶けた黄銅が空気に触れると、酸化皮膜が形成されます。アルミニウムは、溶融物の表面に薄く粘り強い酸化皮膜を形成するのに役立ちます。この皮膜がさらなる酸化を防ぎ、次のような欠陥の発生を抑えます。 鉄屎1, これは、最終的な部品に混入する可能性のある不純物です。よりきれいな溶融物は、より高品質の鋳物を意味します。.

鉛(Pb):加工性の達人

鉛は、二次加工が必要な部品にとって重要な役割を果たします。鉛は黄銅の中には溶けません。その代わり、小さくて柔らかい粒子として存在します。加工中、この粒子は切りくずを砕く役割を果たします。その結果、切り屑が小さく管理しやすくなり、表面仕上げが滑らかになります。.

適切な合金は、真鍮鋳造プロジェクトの成功にすべての違いをもたらします。.

鋳造可能な黄銅と鍛造黄銅の違いの核心は、それぞれの合金元素にある。シリコン、アルミニウム、鉛などの添加物は非常に重要です。これらの添加物は、合金を鋳造工程に最適化し、流動性を高め、欠陥を減らし、最終的な機械加工性を向上させます。.

真鍮の砂型鋳造、インベストメント鋳造、ダイカスト鋳造の方法を比較するとどうなりますか?

正しい黄銅鋳造法を選択することは非常に重要です。それは、プロジェクトのコスト、品質、タイムラインに直接影響します。それぞれの方法には独自の強みがあります。.

この選択を単純化するために、両者を比較してみよう。主要な要素を見てみましょう。これにより、あなたのニーズに合った方法を選ぶことができます。.

クイック比較マトリックス

この表は、主な違いを分類したものである。初回アセスメントのための明確な概要を提供します。.

| 特徴 | 砂型鋳造 | インベストメント鋳造 | ダイカスト |

|---|---|---|---|

| 金型費用 | 低い | 中程度 | 高い |

| 部品の複雑さ | 低~中 | 高い | 中~高 |

| 表面仕上げ | ラフ | 素晴らしい | 非常に良い |

| 寸法精度 | 低い | 高い | 非常に高い |

| 生産量 | 低~中 | 低から高 | 高い |

| 代表的なアプリケーション | 大型部品、配管 | 航空宇宙、ジュエリー | 自動車、エレクトロニクス |

トレードオフの深掘り

マトリックスは素晴らしい出発点となる。しかし、本当の決断はトレードオフを理解することにある。コスト、品質、量のバランスを取ることだ。.

金型費用対部品単価

砂型鋳造は金型費が最も安い。そのため、試作品や少量生産には理想的です。ただし、部品1個あたりの労力は高くなります。.

ダイカストはその逆だ。最初の金型はかなりの投資となる。しかし、大量生産であれば、自動化されたプロセスにより、部品あたりのコストは非常に低くなります。.

複雑さと仕上げ

インベストメント鋳造は、複雑な部品に真価を発揮します。複雑なディテールや優れた表面仕上げを可能にし、多くの場合、二次加工の必要性を低減します。.

PTSMAKEでは、ここでお客様のお手伝いをします。私たちはデザインを分析し、インベストメント鋳造の高いコストが後の仕上げ工程で節約できるかどうかを確認します。トータルコストの計算です。.

私たちが重要視しているのは、内部事情である。 多孔性2. .鋳造法の中には、最終部品を弱くする隠れたリスクがあります。私たちのテストによると、ダイカスト鋳造ではより高密度の部品が得られることが多いようです。.

| 方法 | ベスト・フォー... | 主な検討事項 |

|---|---|---|

| 砂型鋳造 | 少量、大型部品 | 粗い仕上げには機械加工が必要。. |

| インベストメント鋳造 | 複雑な形状、繊細なディテール | 少量生産では部品単価が高くなる。. |

| ダイカスト | 大量生産、高精度部品 | 金型への先行投資が高い。. |

適切な真鍮鋳造法を選択するには、初期コストと長期的な生産ニーズのバランスを取る必要があります。それぞれの技法には、精度、仕上げ、複雑さにおいて明確な利点があるため、特定のプロジェクト要件と生産量に応じて選択する必要があります。.

鋳造可能な黄銅合金の主な分類は?

真鍮はひとつの素材ではありません。真鍮は合金の一種で、それぞれがユニークな個性を持っています。主な鋳造可能なタイプは、基本組成によってグループ分けされています。.

このグループ分けは、特定の黄銅鋳物プロジェクトに適した材料を選択するのに役立ちます。これらのファミリーを理解することが成功の鍵です。.

イエロー・ブラス

これが最も一般的である。亜鉛の含有量が多く、鮮やかな黄色をしている。そのため、装飾品に最適です。.

レッド・ブラス(ガンメタル)

赤黄銅は銅を多く含み、錫を含むことも多い。このため赤みがかった色合いとなり、耐食性に優れている。配管用として非常に信頼性が高い。.

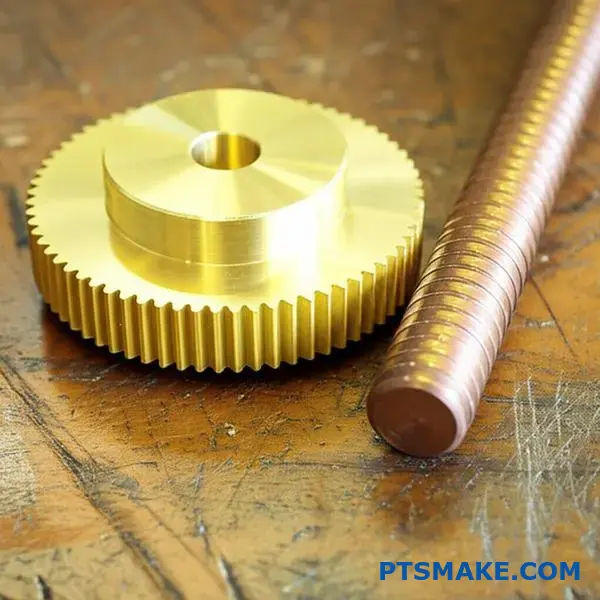

高張力黄銅

マンガン青銅とも呼ばれる。マンガン、アルミニウム、鉄などの元素を含む合金。非常に強く、耐摩耗性に優れている。.

簡単な内訳はこうだ:

| 合金ファミリー | 一次合金元素 | 主要物件 | 代表的なアプリケーション |

|---|---|---|---|

| イエローブラス | 銅、亜鉛(30-40%) | 良好な鋳造性、美的魅力 | 蛇口、装飾金物 |

| レッド・ブラス | 銅、錫、鉛、亜鉛 | 優れた耐食性 | バルブ、継手、ポンプ部品 |

| ハイテン | 銅、亜鉛、Mn、Al、Fe | 高強度、耐摩耗性 | 舶用プロペラ、ギア |

適切な黄銅合金を選ぶことは、バランスをとることです。多くの場合、コスト、性能、外観はトレードオフの関係にあります。.

コストとパフォーマンスのトレードオフ

黄銅は亜鉛の含有量が多いため、一般に安価である。亜鉛は銅よりも安い。しかし、この高い亜鉛含有量は、特定のタイプの腐食につながる可能性があります。.

この問題は 脱亜鉛3. .合金から亜鉛を選択的に除去し、弱く多孔質の銅構造を残します。過去のプロジェクトでは、これが過酷な環境下での故障の原因となっているのを目にしてきました。.

赤黄銅は、亜鉛の含有量が少なく、錫が添加されているため、この腐食にはるかによく耐える。信頼性が重視される耐久性の高い配管や船舶用継手には、赤黄銅が最適です。初期費用は高くつくが、長期的には節約になる。.

強さがすべてのとき

ハイテン黄銅は別格だ。マンガン、鉄、アルミニウムを加えることで、より強靭な素材となる。.

これらの合金は、高応力用途向けに設計されています。海水と戦う船舶用プロペラや、機械のヘビーデューティ・ギアを思い浮かべてほしい。その強度は、より複雑で高価な組成を正当化します。ここPTSMAKEでは、故障の許されない部品に使用しています。.

この比較は決断を明確にするのに役立つ:

| 特徴 | イエローブラス | レッド・ブラス | 高張力黄銅 |

|---|---|---|---|

| 相対コスト | 低い | ミディアム | 高い |

| 耐食性 | フェア | 素晴らしい | 非常に良い |

| 機械的強度 | 中程度 | グッド | 素晴らしい |

| 主な利点 | 美観とコスト | 耐久性 | 強さ |

真鍮の合金は多様である。黄銅は美観と一般用。赤黄銅は配管用の優れた耐食性を提供します。高張力黄銅は、要求の厳しい機械部品に卓越した強度を提供します。それぞれに明確な目的があります。.

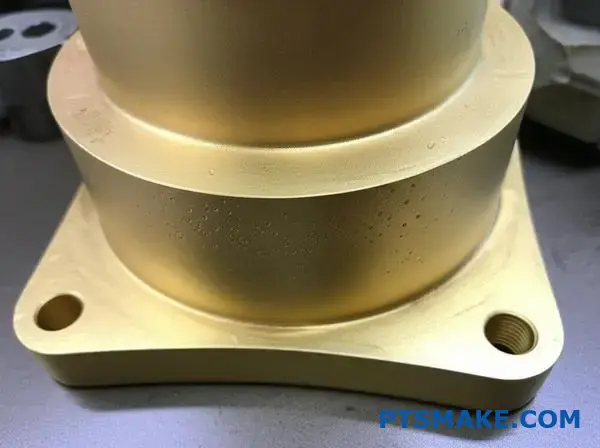

真鍮部品の鋳造後の主な仕上げ工程は?

真鍮の部品が鋳型から「たたき出された」後は、まだダイヤモンドの原石です。未加工の鋳物から完成品に至るまでには、明確で連続したプロセスがあります。それぞれの工程が、パーツを整然と磨き上げていくのです。.

この順序は、最終的な仕様を達成するために極めて重要である。大規模な材料除去から微細な表面仕上げへと移行します。初期段階は、後の精密作業のための準備となります。.

PTSMAKEでは、最初の真鍮鋳造後、次のような典型的なワークフローを採用している。.

| ステージ | プライマリーオペレーション | 目的 |

|---|---|---|

| 1.脱水 | 鋸引き、研磨 | ゲートとライザーを取り外す。. |

| 2.クリーニング | サンドブラスト、タンブリング | スケールを取り除き、表面を滑らかにする。. |

| 3.機械加工 | CNCフライス加工、旋盤加工 | 厳しい公差を達成する。. |

| 4.仕上げ | 研磨、ラッカー塗装 | 最終的な美学と保護。. |

この構造化されたアプローチにより、あらゆる段階で品質が保証される。.

各段階での方法の選択は非常に重要である。部品の設計、使用目的、必要な仕上げによって異なります。単にリストに従うだけでは不十分で、それぞれの行為の背後にある「理由」を理解する必要がある。.

ゲートとライザーの取り外し

まず、ゲートとライザーを切り落とす。大きくてかさばるアタッチメントには、バンドソーが効率的だ。多くの材料を素早く取り除くことができる。小さな接続部分や手の届きにくい部分には、よりコントロールしやすく、最初の仕上げを滑らかにするために研磨を使用します。.

表面のクリーニングと準備

次に、表面全体をクリーニングします。サンドブラストは攻撃的です。高圧のメディアを使い、酸化物やカビの残留物を取り除きます。均一なマットな質感を残します。一方、タンブリングは、より穏やかでバルクなプロセスです。研磨材を入れたバレルに部品を入れてタンブリングし、時間をかけてエッジや表面を滑らかにします。小さな部品を一度にたくさんバリ取りするのに適しています。.

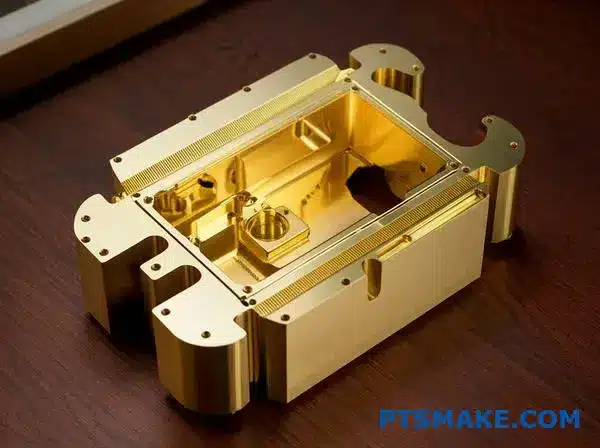

精密機械加工

多くの黄銅鋳物部品は、鋳造だけでは作り出せない特徴を必要とします。そこでCNCマシニングの出番です。ネジ穴、平らな面、精密な穴などを作成します。この工程により、部品は組み立てのための正確な寸法公差を満たすようになります。.

表面処理とコーティング

最終工程は、部品の外観と耐久性を決定する。研磨は、明るく反射性のある表面を作ります。ラッカー仕上げは、変色を防ぐために透明な保護層を追加します。独特の経年変化をお楽しみいただけます、, パテーション4 は化学反応によって特定の色を作り出すために使用される。.

| 治療 | 結果 | 最適 |

|---|---|---|

| 研磨 | 鏡のように明るい | 装飾金物 |

| 漆塗り | クリア、保護コート | 変色を防ぐ |

| 塗装 | 色付き、経年変化 | 芸術的または建築的な部分 |

これらの各工程は、付加価値を高めます。これらの工程は、粗製鋳物を最終的な用途に適した部品へと変化させます。.

鋳造後の仕上げは多段階のプロセスです。この工程では、真鍮の未加工部品を荒削りなものから洗練されたものへと体系的に仕上げ、お客様のお手元に届く前に、機能的・審美的な要件をすべて満たしていることを確認します。.

黄銅鋳物の品質管理チェックリストはどのように構成されていますか?

しっかりとした品質管理チェックリストは、プロジェクト成功のための青写真です。ミスを未然に防ぐことができる。私はいつも、それを重要な段階に分けている。.

そのため、見落としは一切ない。原材料から最終部品まで、すべての工程が重要です。.

原材料検査

これがあなたの土台だ。素材が悪いと最終製品も悪くなります。私たちは組成と純度をチェックします。.

金型と鋳造工程のチェック

金型と工程パラメータは品質にとって非常に重要である。.

| チェックポイント | スタンダード |

|---|---|

| カビの状態 | ひび割れ、ゴミがない |

| 溶融温度 | 規格±10℃以内 |

| 注湯速度 | 一貫した管理 |

一貫した真鍮鋳造には、このような構造化されたアプローチが不可欠である。.

真にクオリティを極めるには、各チェックポイントを細かくしなければならない。単純なチェックだけでは不十分だ。合格」と「不合格」がどのようなものかを定義する必要がある。こうすることで、検査チームの当て推量を排除することができる。.

鋳造後の検査

役が決まった後、本当の精査が始まる。ここで、微妙だが決定的な欠点を見つけるのだ。.

目視検査

これが防御の第一線だ。検査員は表面レベルの問題を探す。一般的な欠陥には、ひび割れ、表面の粗さ、不完全な充填などがある。ここでは、良好な照明と訓練された目が不可欠である。また、次のような兆候も探します。 多孔性5.

寸法検証

このステップにより、部品が設計仕様と一致することが保証される。公差は精密製造の鍵です。.

| 測定ポイント | 工具 | 許容範囲(例) |

|---|---|---|

| 全長 | デジタルノギス | ±0.15 mm |

| 穴径 | ピンゲージ | ±0.05 mm |

| 主な特徴角度 | CMM | ±0.5度 |

PTSMAKEでは、複雑な形状を測定するために、三次元測定機(CMM)のような校正されたツールを使用しています。これにより、納品するすべての部品がお客様の要件を正確に満たしていることが保証されます。このレベルの詳細が、最終製品の機能を守ります。.

構造化されたチェックリストは不可欠です。原材料から最終的な寸法チェックまで、製造段階ごとに細分化することで、包括的な品質管理が保証されます。この体系的なアプローチにより、あいまいさが取り除かれ、すべての黄銅鋳物部品の一貫性が保証されます。.

部品の形状は鋳造方法の選択にどのように影響しますか?

正しい鋳造方法を選択することは非常に重要なステップです。部品の形状が第一の指針です。それによって、どの工程が実行可能で費用対効果が高いかが決まります。.

ここでは簡単な枠組みを設ける。これにより、部品の特徴を最適なプロセスにマッチさせることができます。.

インベストメント鋳造と砂型鋳造を比較します。肉厚、空洞、表面のディテールがこの選択にどのような影響を与えるかを理解することが、プロジェクトを成功させる鍵となります。.

プロセス選択のフレームワーク

部品の形状は、直接的に特定の鋳造方法へと導きます。単純な設計には多くの選択肢があります。複雑なものであれば、選択肢はかなり狭まります。主な特徴を説明しましょう。.

壁厚

肉厚は基本的な要素です。砂型鋳造は一般的に、肉厚で頑丈な部品に適しています。このプロセスは、重い部分の冷却速度の影響を受けにくい。.

しかし、インベストメント鋳造は薄肉部品で輝きます。当社では、0.5mmまでの薄肉が可能です。これは、材料の節約が重要な軽量設計や複雑な設計に最適です。.

内部空洞とアンダーカット

多くの場合、内部の特徴によって方法が決まります。砂型鋳造では、内部の空洞を作るために中子を必要とするが、これが複雑さを制限することがある。アンダーカットは難しく、コストがかさむ。.

インベストメント鋳造は、単に溶けてなくなるワックスパターンを使用します。これにより、抜き勾配を必要とせず、非常に複雑な内部形状やアンダーカットが可能になります。驚くほど自由な設計が可能です。高い精度が要求される部品 寸法精度6, これは大きな利点だ。.

表面仕上げとディテール

ご希望の表面品質は、最後の重要なチェックポイントです。砂型鋳造は粗い表面仕上げになります。滑らかな感触を得るためには、ほとんどの場合、二次加工が必要になります。.

インベストメント鋳造では、より微細な表面が得られます。多くの場合、ネットシェイプに近い部品に仕上がります。多くの真鍮鋳造部品のような詳細な部品では、後加工のコストを削減できます。.

| 特徴 | 砂型鋳造 | インベストメント鋳造 |

|---|---|---|

| 壁厚 | 厚い壁(3mm以上)に最適 | 薄い壁(<1.5mm)に優れている。 |

| 内部複雑性 | コア設計による制限 | 非常に複雑な形状も可能 |

| アンダーカット | 困難でコストがかかる | 容易に対応可能 |

| 表面仕上げ | 粗い、機械加工が必要 | 滑らかでネットに近い形 |

要するに、部品の複雑さが決め手になります。シンプルでかさばる部品は砂型鋳造に適しています。壁が薄く、複雑で詳細な部品は、インベストメント鋳造に最適です。このフレームワークは、最初の重要な選択を助け、時間とコストを節約します。.

完成した真鍮鋳物にパティーヌを施すには?

ここでは、パティーナを作るための実践的なレシピを紹介する。アンモニア発煙法を使います。これは真鍮の鋳造部品によく使われる技法です。.

この方法は、豊かな熟成感を与える。最良の結果を得るためには、各ステップを注意深く踏むことが重要である。.

実用的なレシピアンモニア発煙

ステップ1:表面を整える

まず、真鍮鋳物を十分に洗浄します。油分や汚れがあると、仕上がりにムラが出る。脱脂は最も重要なステップです。.

ステップ2:発煙室の設置

密閉容器が必要だ。底にアンモニアを入れた小皿を置く。真鍮の部分を液体の上に吊るす。液体ではなく、ガスがパティーナを作り出します。.

| 項目 | 目的 |

|---|---|

| 密閉容器 | アンモニアガスを閉じ込める |

| アンモニア | 化学薬品 |

| 真鍮鋳物 | ワークピース |

| グローブ&ゴーグル | 安全装備 |

パティーナ・プロセスをマスターする

プロ級のパティーナを実現するには、コントロールが重要だ。発煙プロセスは化学反応です。変数を注意深く管理しなければならない。時間、温度、アンモニア濃度はすべて、最終的な色と質感に影響します。.

PTSMAKEの過去のプロジェクトでは、わずかな変化で結果が大きく変わることを学んだ。暖かい環境は、しばしば反応を早めます。そうすることで、真鍮鋳物により深い青や緑が生まれます。.

ヒュームが真鍮の銅と反応することで、美しい青緑色の層ができる。これは アンモニア性銅錯体7 表面上はね。

ステップ3:反応を中和する

希望の色になったら、反応を止めなければならない。チャンバーから部品を取り出す。重曹と水の溶液に浸す。これにより、酸性のアンモニア残渣が中和される。.

ステップ4:仕上げのシール

最後に、新しいパティーヌを保護します。シーリングすることで、磨耗や変色を防ぎます。この最終ステップにはいくつかの選択肢があります。.

| シーラー | 仕上げタイプ | 耐久性 |

|---|---|---|

| ワックス | ソフトでサテンのような光沢 | 中程度 |

| ラッカー | ハード、光沢またはマット | 高い |

適切なシーラーを選ぶかどうかは、パーツの最終的な用途による。装飾品にはワックスで十分な場合が多い。取り扱われる部分には、ラッカーがより良い保護を提供します。.

完璧なパティーナを実現するには、入念な表面処理、管理された燻蒸環境、適切な中和が必要です。最終仕上げのシーリングは、色を保ち、さらなる変化から真鍮鋳物を保護するために非常に重要です。安全は常に最優先事項です。.

繰り返されるガスの気孔率の問題をどのように診断し、解決しますか?

微細で一貫性のある気孔は、フラストレーションの溜まる欠陥である。一過性のミスではなく、深く、システム的な問題を示唆している。当て推量では解決できない。.

組織的な調査が唯一の道である。すべての段階を系統的にチェックしなければならない。.

このアプローチは、最も単純な変数から最も複雑な変数へと移行する。時間と資源の節約になる。原料から始めます。次にメルトプロセスを検討します。最後に、金型とゲート設計を分析します。これにより、根本原因を効果的に切り分けます。.

微細気孔の謎を解く

一貫した微細な空隙率に直面した場合、構造化された計画が不可欠です。PTSMAKEの過去のプロジェクトでは、ガスの発生源を突き止めるための明確な診断シーケンスを開発しました。この方法では、犯人が見つかるまで、変数を一つずつ排除していきます。.

ステップ1:原材料監査

私たちは常に原料から始めます。インゴット、スクラップ、添加物に水分が隠れていませんか?わずかな湿気でも、溶融物に重大な水素を混入させる可能性があります。私たちは炉に入る前に、専用の機器を使って含水率を検査します。この最初のチェックは、シンプルですが非常に重要な第一歩です。.

ステップ2:溶解手順の検証

次に、溶解プロセスを精査する。適切なフラックス処理とガス抜きは譲れない。黄銅鋳物のような素材の場合、この段階は極めて重要です。手順は毎回正しく踏まれていますか?金型がガスを逃がすことができるかどうかが、その 透過性8. .脱ガス順序が合金とバッチサイズに対して適切であることを確認する。.

| プロセスステップ | 正しい手順 | よくある間違い |

|---|---|---|

| フラックス | 適温で均一に塗布 | 不適切な量またはタイミング |

| ガス抜き | 適切なランスの深さと持続時間 | 不十分な時間またはガス流量 |

| スキミング | ドロスのクリーンな除去 | メルトへの酸化物の再導入 |

ステップ3:金型とゲーティング・システムの分析

材料と溶解に問題がなければ、金型とゲーティングを調査する。ガスが抜けるように金型の通気性をチェックします。次に、シミュレーションソフトを使ってゲートシステムを分析します。乱流が発生していないか?乱流充填は金型キャビティに直接空気を導入し、空隙を生じさせます。.

微細な気孔を解決するには、段階的な調査が必要である。原材料から始め、次に溶融手順を見直し、最後に金型とゲートシステムを分析します。この構造化されたアプローチは、欠陥の根本原因を効率的に分離し、解決します。.

薄肉で複雑な部品にどのようにプロセスを適応させるのですか?

繊細で肉薄の部品を扱うことは、メーカーの真価が問われる。このようなプロジェクトでは、材料が金型キャビティ全体に充填されないミスランのような欠陥が発生しがちです。.

ミスランへの挑戦

ミスランは、溶けた材料が金型に完全に充填される前に固まってしまうことで発生する。これは、複雑で薄肉の設計でよく見られる問題です。私たちの最初の目標は、これを防ぐことです。.

主なプロセスの適応

これに対処するため、私たちはいくつかの主要なプロセスパラメーターを調整しています。それぞれの変更は、材料の流れを改善し、凝固が始まる前に完全な充填を確保することを目的としています。これらの適応は、成功のために非常に重要です。.

| パラメータ | 標準プロセス | 適応プロセス |

|---|---|---|

| 方法 | ダイカスト | インベストメント鋳造 |

| 温度 | スタンダード | 増加 |

| 金型充填 | 重力/圧力 | 真空アシスト |

| ゲートデザイン | コンベンショナル | ハイフロー・リデザイン |

本当に難しい部品には、標準的な調整では不十分な場合があります。PTSMAKEの経験では、このようなデリケートな部品には、高度な技術の組み合わせが必要になることがよくあります。総合的なアプローチです。.

先進鋳造ソリューション

最近の真鍮鋳造プロジェクトでは、こうした問題が浮き彫りになった。その部品は肉厚が1mm未満でした。私たちの解決策は、ダイカストからインベストメント鋳造に切り替えることでした。この方法は、優れたディテールと表面仕上げを提供します。.

注湯温度も上げました。この調整により、材料の粘度が下がり、より良い品質が得られるようになりました。 みずしょう9. .流れが良いということは、金属が金型の複雑な空洞の中をより速く、より遠くまで移動するということである。.

フローの再設計

金型そのものを改良することが重要です。私たちはバキュームアシストシステムを導入しました。これによりキャビティ内の空気が除去され、背圧が下がり、溶けた金属が細部まで完全に満たされるようになります。.

ゲートとランナーも再設計しました。ゲートとランナーを大きくし、戦略的に配置することで、より迅速で均一な充填を実現しました。これは、早期の冷却を防ぐための重要なステップです。.

| テクニック | 主なメリット | 最適 |

|---|---|---|

| インベストメント鋳造 | 高精度で複雑な形状 | 複雑な形状 |

| より高い温度 | マテリアルフローの改善 | 薄肉部 |

| バキュームアシスト | 閉じ込められた空気を除去 | 非常に細かいディテール |

| ゲートの再設計 | より速く、均一な金型充填 | ミスランの防止 |

薄肉で複雑な部品の生産を成功させるには、多面的な戦略が必要です。鋳造方法、温度、金型設計を適応させることは、ミスランなどの欠陥を防ぎ、望ましい部品品質を達成するために不可欠なステップです。.

単品鋳造から小ロット鋳造への移行は?

シングルキャストから小ロットへのスケールアップには、賢い計画が必要です。単に数を作るのではなく、効率的かつ安定的に作ることが重要なのだ。.

新しい考え方

単発的な考え方から生産的なワークフローへとシフトしなければならない。そのためには、すべてのステップのシステムを構築する必要がある。.

規模拡大のためのコア戦略

| エリア | 目的 |

|---|---|

| 成形 | スピードと再現性の向上 |

| メルティング | 炉の稼働時間の最大化 |

| 仕上げ | 均一な品質の確保 |

この構造化されたアプローチは、真鍮鋳造のような素材に不可欠な、工芸品を信頼できるプロセスに変える。.

バッチ生産への移行は大きな一歩です。最初から効率と一貫性をプロセスに組み込む必要がある。成功は標準化にかかっている。.

マッチプレート・パターンの作成

マッチプレートを使うことは大きなアップグレードだ。上(コープ)と下(ドラッグ)のパターンを1枚の板にまとめる。この方法は、成形を大幅にスピードアップします。また、すべての金型で完璧なアライメントが保証されるため、不良品が減少する。.

炉の運転を最適化する

複数回の溶解では、炉の効率が鍵になる。金属装入物を予熱することで、溶解時間を短縮することができます。また、安定した温度の維持にも役立ちます。.

注水は慎重に計画しなければならない。あなたの るつぼ10 は、鋳型数個分の溶湯を保持します。このシンプルな手順により、注湯の遅れや温度低下を防ぎ、時間とエネルギーの両方を節約することができる。.

仕上げ工程の標準化

一貫性のない仕上げは、良いバッチを台無しにしかねません。仕上げの各工程の標準作業手順を作りましょう。これにより、どの製品も同じ品質基準を満たすことができます。.

| 仕上げ作業 | 主要目標 | 品質チェック |

|---|---|---|

| ゲートの取り外し | きれいに取り除く | 滑らかで平らな表面を検査する |

| バリ取り | 鋭利なエッジを取り除く | 一貫したフィーリングとエッジの仕上がり |

| 表面研磨 | 希望の外観を実現する | マスターパーツと比較する |

PTSMAKEでは、これらの再現可能なシステムをワークフローに組み込んでいます。これにより、最後の部品も最初の部品と同様に完璧であることが保証されます。.

小ロット鋳造へのスケールアップを成功させるには、戦略的アプローチが鍵となる。そのためには、マッチプレートを使用して造型を高速化し、炉の使用を最適化して効率を高め、仕上げ工程を標準化してすべての部品で一貫性を保証する必要があります。.

クライアントのために真鍮の鋳造の仕事をする場合、どのようにコストをかけますか?

真鍮鋳物の正確な価格設定は、当て推量ではありません。それは体系的なプロセスです。透明性のある詳細なモデルにより、クライアントは支払い内容を正確に理解することができます。.

このアプローチは、最初から信頼を築く。仕事のあらゆる要素を分解する。.

コア・コスト要因

私たちは一から見積もりを作成します。これには、最終価格に直接影響するいくつかの主要なコストセンターを追跡することが含まれます。 真鍮鋳物 プロジェクトに参加している。

主な価格構成要素

明確な内訳が驚きを防ぎます。私たちの料金モデルの基本的な柱をご紹介します。.

| カテゴリー | 説明 |

|---|---|

| 直接材料 | 真鍮と消耗品のコスト。. |

| エネルギー消費 | 炉に必要な燃料。. |

| 労働投資 | すべての実地作業の時間。. |

| マージン&オーバーヘッド | 事業コストと利益をカバーする。. |

包括的な価格設定モデルの構築

真に正確な見積もりは、基本を超えるものです。PTSMAKEでは、あらゆる変数を考慮したモデルを改良しています。これにより、お客様に公平性と予測可能性をお約束します。.

直接材料費とエネルギー費

黄銅地金の価格は最大の変動要因である。市場によって変動します。また、鋳物砂、フラックス、るつぼの摩耗などの消耗品も考慮します。炉のエネルギーも直接的なコストです。.

労働の価値

労働は単一の項目ではない。具体的な段階に分けます。これには、成形、溶解、注入、仕上げが含まれます。仕上げと後処理は、多くの場合、最も熟練した労働力と時間を必要とします。.

リスクと品質の管理

どんな製造工程も完璧ではありません。私たちは、潜在的な不合格品を考慮するために、わずかな割合で不合格品を含めます。このような先手を打つことで、遅延やコスト超過なしに必要な数量を確実にお届けできるのです。ここで、溶融の重要な部分である溶融の科学が登場します。 高温冶金11, 無駄を最小限に抑えることが重要なのだ。.

最終的な価格構成

構造化された見積書の中で、これらの要素がどのように組み合わされているかをご紹介します。このモデルにより、総コストを明確に把握することができます。.

| コスト・コンポーネント | 詳細 | 価格への影響 |

|---|---|---|

| 真鍮インゴット | 現在の市場価格と送料に基づく。. | 高い / 揮発性 |

| 消耗品 | 砂、フラックス、るつぼの寿命。. | 中程度 |

| 労働時間 | 成形、溶解、注入、仕上げ、品質保証。. | 高い/複雑さ主導 |

| 拒否手当 | パーツの複雑さに応じて数パーセント。. | 低・中程度 |

| 利益率 | 諸経費をカバーし、持続可能なビジネスを保証する。. | 最終調整 |

真鍮鋳物の確かな価格設定モデルは、すべてのコストを詳細に説明します。材料費、人件費、そして不合格の可能性までカバーします。この透明性は、顧客との永続的なパートナーシップを築くための基本です。.

海洋用途の黄銅合金はどのように選ぶのか?

海洋部品にとって、適切な素材を選ぶことは非常に重要です。海水は非常に腐食性が高い。間違った選択は、急速な故障につながる。多くの用途で一般的な黄色黄銅は、ここではしばしば不適切な選択となります。.

過酷な海洋環境には耐えられない。特殊な合金に目を向けなければならない。海軍黄銅やアルミニウム青銅がはるかに良い選択肢です。これらのユニークな特性は、海水にさらされる部品の耐久性と長期的な性能を保証します。.

標準的な真鍮が海水でダメな理由

これを現実の世界に置き換えてみよう。船の冷却システムのバルブを設計することを想像してみよう。この部品は常に海水にさらされる。標準的な黄銅(C260など)を使うのは間違いです。.

なぜか?黄銅は亜鉛の含有量が多いため、[脱亜鉛]() と呼ばれるプロセスに弱い。12. .基本的に、亜鉛は合金から溶出します。その結果、弱く多孔質の銅の構造が残り、それが故障の原因となります。.

マリングレード真鍮合金の比較

海洋用途では、この特殊なタイプの腐食に耐えるように設計された合金が必要です。海軍黄銅とアルミニウム青銅が優れた選択肢である。海軍黄銅は少量の錫を添加し、脱亜鉛を抑制します。アルミニウム青銅は、さらに高い強度と耐食性を提供します。.

PTSMAKEの選択プロセスでは、しばしばこうしたトレードオフの分析が行われます。ビレットから始めるにせよ、黄銅鋳造工程からニアネットシェイプで始めるにせよ、合金の選択が最も重要です。.

以下は、テスト結果に基づく簡単な比較である:

| 合金タイプ | 主要合金元素 | 耐塩水腐食性 | 強さ |

|---|---|---|---|

| イエローブラス(C260) | ~30% 亜鉛 | 貧しい | 中程度 |

| ナバル・ブラス(C464) | ~39%亜鉛、1%錫 | グッド | グッド |

| アルミニウム・ブロンズ(C954) | ~11% アルミニウム | 素晴らしい | 高い |

この表は、黄銅が適さない理由を明確に示しています。海軍黄銅とアルミニウム青銅のどちらを選ぶかは、プロジェクトに求められる具体的な強度と寿命によります。.

合金元素の重要な役割

他の要素の小さな付加が違いを生むのだ。海軍用黄銅に含まれる錫は画期的だ。標準的な黄銅を悩ませる腐食プロセスを劇的に遅らせる。性能とコストのバランスが良い。.

アルミニウム青銅はそれをさらに一歩進めた。アルミニウムは表面に強靭で受動的な酸化皮膜を作ります。この層は海水中の塩化物イオンから金属を保護します。高負荷のかかる重要な部品には理想的な選択です。.

腐食以外の要因

耐食性は最優先事項ですが、その他の要素も重要です。機械的強度と機械加工性も考慮しなければならない。.

以下は、その要因の簡単な内訳である:

- 機械的負荷: その部品は強い応力を受けるのでしょうか?もしそうなら、アルミニウム青銅が優れている。.

- 製造工程: 海軍黄銅は一般にアルミニウム青銅よりも加工が容易である。.

- プロジェクトの予算 海軍真鍮はアルミ青銅よりも費用対効果が高いことが多い。.

私たちの経験では、お客様がこれらの要素を比較検討するお手伝いをします。私たちは、最終的な材料の選択が、海洋アプリケーションのすべてのエンジニアリングと予算の要件を満たしていることを確認します。.

海水にさらされる場合は、標準的なイエローブラスは避けてください。海軍黄銅とアルミニウム青銅は必要な耐食性と強度を提供します。最終的な選択は、お客様のコンポーネントの具体的な機械的ニーズと予算によって異なります。.

PTSMAKEの専門家による真鍮鋳造のお見積もりを今すぐご利用ください!

精密真鍮鋳造プロジェクトを実現する準備はできましたか?PTSMAKEにお問い合わせください。当社のチームは、試作品から生産品まで、信頼性の高い高品質の鋳物をお届けし、お客様の正確な要件を満たします。次のステップに進み、今すぐRFQを送信してください!

鋳造欠陥の背後にある化学的性質と、設計における欠陥の防止方法を理解する。. ↩

気孔率が部品の完全性と性能にどのような影響を及ぼすかをご覧ください。. ↩

この一般的な腐食プロセスと、合金の選択によって部品の故障を防ぐ方法について学んでください。. ↩

真鍮の表面に様々な芸術的仕上げを施すための化学的プロセスについて学ぶ。. ↩

この一般的な鋳造欠陥が、部品の強度と性能にどのような影響を及ぼすかをご覧ください。. ↩

この用語がパーツの機能や組み立てにどのような影響を与えるかを学びましょう。. ↩

真鍮に美しい青緑色のパティナを与える化学反応を理解しましょう。. ↩

金型透過性がどのように測定されるのか、そしてなぜガスに起因する欠陥を防ぐためにそれが重要なのかを学びましょう。. ↩

溶融流動性が薄肉部品の品質と成功にどのように直接影響するかをご覧ください。. ↩

るつぼの種類と、それらが鋳造プロセスにおいて金属の品質と炉の効率にどのような影響を与えるかについて学んでください。. ↩

優れた鋳造品質を達成するための金属純化の背後にある高温科学を学ぶ。. ↩

クリックすると、この腐食プロセスがどのように作用するのか、そしてなぜ海洋用途では腐食を避けることが重要なのかをご理解いただけます。. ↩