適切なアルミダイカスト製造業者を見つけることは、部品の品質、納期、コスト目標がすべて天秤にかかっている場合、圧倒的に難しく感じます。仕様に合わない部品を受け取ったり、最も必要なときに生産規模を拡大できないサプライヤーを相手にしたりするフラストレーションを経験したことがあるでしょう。.

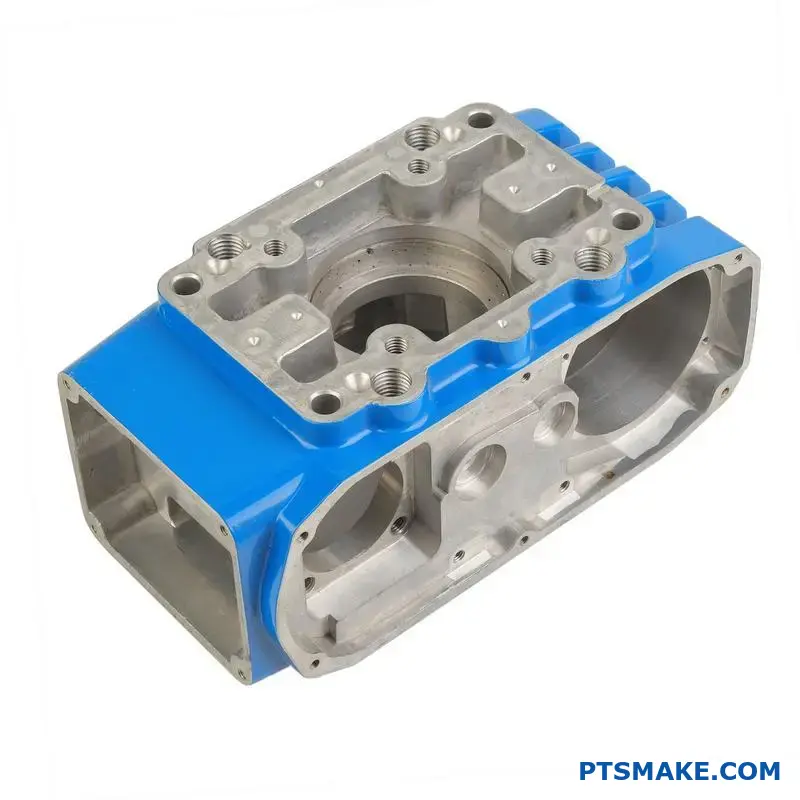

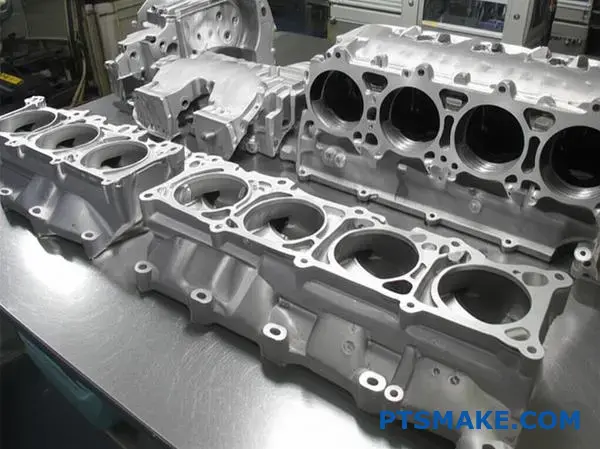

PTSMAKEはカスタムアルミダイカスト部品を専門としており、自動車、航空宇宙、電子機器、医療機器などの業界向けに、高度な合金専門知識、厳格な品質管理、拡張可能な生産能力により、プロトタイプから生産までの精密製造を提供しています。.

この包括的なガイドは、基本的な合金特性やプロセスの最適化から、欠陥防止やコスト管理まで、すべてをカバーしています。アルミダイキャストプロジェクトを成功に導く技術的原則を解説し、次の製造パートナーシップのために十分な情報に基づいた決定を下すお手伝いをします。.

一般的なダイカスト合金のコア特性とは?

A380アルミニウムについて話そう。A380アルミニウムがこの業界で主力製品であるのには理由があります。その基本特性は、鋳造工程と最終部品の性能に直接影響します。.

A380合金の基本特性

優れたメルトフローは非常に重要です。溶融金属が複雑な金型キャビティを完全に満たすようにします。この単純な要因が、ミスランや表面欠陥を減らすのです。.

迅速な凝固も重要な特徴である。これにより、生産サイクルの高速化が可能になります。また、大量ロットでも安定した品質を実現することができます。.

以下に主な機械的特性を示す。.

| プロパティ | 代表値 | あなたのパートの重要性 |

|---|---|---|

| 引張強度 | 47キロ・シー | 負荷がかかった状態での部品の耐久性を測定する。. |

| 伸び | 3.5% | 曲げたときの割れにくさを示す。. |

| 熱伝導率 | 96 W/m-K | 部品の放熱性に影響する。. |

特性がデザインと生産に与える影響

A380の優れた流動性は、主にシリコンの含有量によるものである。この特性は、薄い壁や複雑な細部を持つ部品を製造するのに不可欠です。私たちは、複雑な電子機器のハウジングによくこの特性を利用しています。.

この高いシリコンレベルは、部品が冷却される際の収縮も最小限に抑えます。これは寸法精度の向上を意味します。完成した部品は、設計仕様により近くなります。.

凝固プロセスは効率性にとって非常に重要である。A380の急速凍結能力は、サイクルタイムの短縮を可能にする。大量生産では、これは単位あたりのコスト削減に直結する。.

しかし、これはコントロールされなければならない。急冷は空気を閉じ込め、気孔を生じさせる。この内部欠陥は、部品を弱くします。アルミダイカストでは、適切な工程管理がすべてです。.

筋力と柔軟性のバランス

A380は多くの用途で優れたバランスを発揮します。その引張強度は多くの構造部品に適している。しかし、伸びが低いため、他の合金よりも脆い。.

これは古典的なエンジニアリングのトレードオフである。ある部品が高い耐衝撃性を必要とする場合、別の合金の方が良いかもしれません。材料内部の 微細構造1 これらの機械的挙動を定義するものである。.

PTSMAKEでは、このような決定をお客様にご案内しています。正しい合金を選択することは、製品が意図したとおりの性能を発揮するための第一歩です。.

メルトフローから引張強度まで、A380合金のコア特性は相互に関連しています。これらは、設計の可能性、製造効率、そして最終部品の実際の性能と信頼性に直接影響します。.

熱エネルギー交換の核心的役割

ダイの温度は熱を管理することに尽きる。制御されたエネルギー伝達と考えてください。金型は、金属を流動させるのに十分高温でなければなりませんが、金属を正しく凝固させるのに十分低温でなければなりません。.

このバランスは非常に重要である。溶けた金属がキャビティ内でどのように振る舞うかに直接影響する。.

金属流動と凝固への影響

金型が冷たすぎると、金属の凝固が早くなりすぎる。これは、コールド・シャットと呼ばれる不完全な充填につながります。.

逆に、熱すぎるダイは別の問題を引き起こす可能性がある。サイクルタイムを長引かせ、はんだ付けのような欠陥につながる可能性がある。.

| 金型温度 | 溶湯への影響 | 部品の品質問題の可能性 |

|---|---|---|

| 低すぎる | 貧弱な流動性 | コールドシャット、フローライン |

| 最適 | コントロールフロー | 良好な表面仕上げ、緻密 |

| 高すぎる | 過度の流動性 | はんだ、ブリスター、気孔 |

熱平衡の原理

生産において一貫した品質を達成するためには、ひとつの重要な原則、すなわち熱平衡が鍵となる。これは、各サイクルで鋳物から取り除かれる熱量が、導入される熱量に等しいことを意味します。.

このバランスがとれていないと、金型温度はドリフトしてしまう。温度が徐々に高くなったり低くなったりして、部品の品質が安定しなくなります。PTSMAKEのプロジェクトでは、赤外線画像とセンサーを使用して、この安定性を監視・維持しています。.

この一貫した状態、つまり 熱平衡2, が目標である。これにより、最初の部品と1,000個目の部品がほぼ同じ条件で製造されることが保証されます。これは、公差が厳しい高圧アルミダイカストのような工程では不可欠です。.

このバランスを保つには、金型内の冷却システムをうまく設計する必要があります。冷却流路の配置と流量は、必要な場所で正確に熱を取り出せるように設計されています。.

| サーマルステート | 生産実績 |

|---|---|

| アンバランス | 部品寸法の不一致、さまざまな欠陥 |

| バランス | 繰り返し可能な品質、安定したサイクルタイム、スクラップの削減 |

効果的な熱管理は、問題の連鎖を防ぎます。明らかな欠陥を避けるだけでなく、金型から出てくるすべての部品の機械的特性と寸法精度を保証することです。信頼性の高い製造の基礎となるものです。.

金型温度は溶融金属と金型間の熱交換を支配する。正確な温度バランスを保つことは、メタルフロー、凝固を制御し、最終的に欠陥を防止するために不可欠です。これにより、最初から最後まで一貫した高品質の部品生産が保証されます。.

鋳造における抜き勾配の主な目的は何ですか?

物理学の見地から言えば、ドラフト角は複雑な力に対する単純な解決策である。放出時には、2つの主要な力がクリーンな放出に対して働く。.

抵抗勢力

摩擦は最も明白な敵である。部品の表面は金型の壁に引きずられます。表面積が大きければ大きいほど、摩擦は大きくなります。.

第二の力は真空圧である。部品が冷えて収縮すると、密閉されたポケットができる。このポケットから部品を引き離すと、真空が発生し、部品が固定される。.

ドラフト角度はどのように役立つか

抜き勾配はこれらの力の方向を変えます。これにより、射出時に部品が金型壁から即座に離れることができます。.

| フォース・タイプ | ドラフト角なし | ドラフト角度付き |

|---|---|---|

| 摩擦 | 表面全体に作用する | 射出時に大幅に減少 |

| 真空 | 成形と保持が可能 | 密閉ポケットができにくい |

このシンプルなテーパーが大きな違いを生む。.

溶融金属が凝固すると収縮する。これは、アルミダイカストのような工程で特に当てはまります。部品は文字通り、金型の中子や内部の特徴につかまります。これにより、大きな摩擦が生じ 粘着3 の間にある。.

収縮と摩擦の克服

ドラフト角度がなければ、エジェクションピンはこの静止摩擦に打ち勝つ力を加えなければならない。これは、重い箱をざらざらした床を引きずるようなものです。必要な力は、部品を壊したり、曲げたり、傷をつけたりするのに十分なほど大きくなります。.

抜き勾配はこの動きを根本的に変えます。射出システムが動いた瞬間、部品のテーパー壁が金型壁から離れます。.

これにより、摩擦の大きい垂直ドラッグが、スムーズで抵抗の少ない角度付きリリースに変わる。力はもはや表面全体と一度に戦うことはない。.

真空効果の説明

金型に深い真壁のポケットがあると想像してください。金属が収縮すると、底面からわずかに引き離されるかもしれないが、側面に対してはまだ密閉されている。エジェクターピンが押されると、その隙間に真空が発生します。この真空は驚くほどの力で部品を保持し、離型を防ぎます。抜き勾配のおかげで、瞬時にエアギャップが形成され、真空シールの可能性がなくなります。.

PTSMAKEでは、これらの力を注意深く分析します。私たちは、ダメージのないリリースのために、すべての機能が最適なドラフトを持っていることを保証します。.

ドラフト角は物理学に根ざした重要な設計要素である。この角度が摩擦の方向を変え、射出時のバキュームロックを防ぎます。これにより、部品は損傷や過度の力を受けることなく金型からスムーズに放出され、部品と金型の両方が保護されます。.

薄切片と厚切片における凝固の定義とは?

核となる原理は熱伝導と体積収縮である。部品がどのように冷却されるかによって、最終的な特性と内部構造が決まります。.

伝熱力学

薄い断面は、表面積対体積比が大きい。そのため、内部の熱を素早く逃がすことができる。.

厚い部分は熱を長く保持する。この冷却速度の遅さは、最終部品の完全性に重大な影響を及ぼす。.

固化の結果を比較する

冷却の違いにより、内部構造は大きく異なる。これはパーツの設計と性能において非常に重要な要素です。.

| 特徴 | 薄い断面 | 厚いセクション |

|---|---|---|

| 冷却率 | 非常に速い | 遅い |

| 粒構造 | 繊細、均一 | 粗く、変化に富んでいる |

| 固化時間 | 迅速 | 長期化 |

収縮多孔性への挑戦

溶けた金属は冷えると収縮する。厚い部分では、まず外面が凝固し、固い殻を形成する。.

内部の液体金属は冷え続け、収縮する。空間を埋める余分な材料がなければ、これは空洞、つまり空隙を生み出す。.

製造業で重要な理由

気孔は部品を弱くする重大な欠陥である。応力集中箇所を作り出し、負荷がかかったときに破損につながる可能性がある。.

これはアルミダイカストのように、強度や信頼性が顧客にとって最重要となる工程における大きな懸念事項である。.

粒構造とその影響

薄切片での急冷は結晶形成を抑制する。その結果、微細で強く、緻密な結晶粒構造が形成される。.

厚い部分の冷却が遅いと、より広範な結晶形成が可能になる。これにより 樹状成長4, そのため、内部構造はより粗く、しばしば弱くなる。.

ゲートとライザーの役割

厚い部分の収縮に対処するため、私たちはゲートとライザーを使用する。これらは余分な溶湯を溜める溝や溜め池である。.

凝固して収縮する主鋳物に供給する。この工程は、潜在的な空隙を埋め、強固で緻密な部品を保証します。PTSMAKEでは、ゲートと押湯の設計を最適化することが品質の鍵です。.

要約すると、断面の厚さが冷却速度を決定する。このことは、結晶粒構造や気孔のような欠陥のリスクに直接影響する。薄い断面は一般に強度が高く、厚い断面は健全性を確保し、内部欠陥を防ぐために慎重な設計上の配慮が必要です。.

アルミダイカストの欠陥の主な分類は何ですか?

問題を解決するには、まずそれに名前をつける必要がある。これはアルミダイカストの欠陥にも当てはまります。明確な分類システムは、問題を迅速に診断するのに役立ちます。.

診断ツリーだと思ってください。複雑な問題を単純化する。.

診断の枠組み

私たちは欠陥を4つの主なファミリーに分類しています。この構造は、プロセス、材料、金型設計のいずれに原因があるかにかかわらず、根本原因を特定するのに役立ちます。各カテゴリは、製造サイクルの異なる領域を指しています。.

| 欠陥カテゴリー | 一般的な例 |

|---|---|

| 多孔性 | ガス気孔率、収縮気孔率 |

| 表面欠陥 | コールドシャット、フローライン、ブリスター |

| 寸法不良 | 反り、シンクマーク |

| クラッキング | 熱い涙、ストレスクラック |

このアプローチは、問題から解決への明確な道筋を作る。.

これらのカテゴリーを理解することが第一歩です。PTSMAKEでは、このフレームワークを使用してトラブルシューティングのプロセスを合理化し、すべての部品に一貫した品質を保証しています。このフレームワークは、私たちのエンジニアとお客様に共通の言語を提供します。.

欠陥の種類を深く掘り下げる

それぞれのカテゴリーには、明確な原因を持つ特定の欠陥がある。それらを分解してみましょう。アルミダイカスト・プロジェクトで効果的な問題解決を行うには、このような詳細な視点が欠かせません。.

気孔率の問題

空隙率とは、基本的に鋳物内に閉じ込められた空隙のことである。ガスポロシティは、凝固中に閉じ込められた溶存ガスに起因する。収縮空隙は、溶融金属の一部が完全に凝固する前に分離した場合に発生する。.

表面の欠陥

これらの欠陥は、部品の外観や仕上げに影響する。コールドシャットは、2つの溶融金属の流れが適切に融合しない場合に発生する。ブリスターは、表皮のすぐ下に閉じ込められたガスによって表面に盛り上がった気泡である。適切な 凝固5 ここではコントロールが重要だ。.

寸法の不正確さ

反りとは、部品が意図した形状から外れる歪みのことで、通常は不均一な冷却による内部応力が原因となる。ヒケとは、表面にできるくぼみのことで、リブやボスなどの厚い部分の反対側にできることが多い。.

クラッキングの懸念

熱間引裂きとは、鋳物が冷えて収縮する際に高温で発生する破壊である。応力亀裂は、鋳造後に加えられる残留内部応力や外部荷重によって後に発生することがあります。.

| 欠陥の種類 | 主な原因 |

|---|---|

| ガス気孔率 | 潤滑油に含まれるエアやガスの滞留 |

| コールドシャット | 溶融温度が低い、または射出速度が遅い |

| 反り | 不均一な冷却または部品の排出不良 |

| 熱い涙 | 冷却時の高い熱応力 |

欠陥を気孔、表面、寸法、割れのカテゴリーに分類することで、強力な診断ツールが生まれます。この構造化されたアプローチにより、根本原因をより迅速に特定することができ、アルミダイカストにおいてより効果的で信頼性の高いソリューションにつながります。.

一般的なアルミニウム合金とその実用上のトレードオフとは?

適切なアルミニウム合金を選択することは非常に重要な決定です。部品の性能、耐久性、最終的なコストに直接影響します。それは「最高の」合金を見つけることではありません。それは 右 あなたの特別なニーズに合ったものを。.

PTSMAKEで扱う最も一般的な4つの合金を比較してみましょう。この実用的なマップは、それぞれのトレードオフを明確にするのに役立ちます。.

一般的な合金のクイック比較

ここでは、彼らの主な強みをハイレベルで見てみよう。.

| 合金 | 主な特徴 | 最適 |

|---|---|---|

| A380 | 優れたオールラウンダー | 汎用的で費用対効果の高い部品 |

| ADC12 | A380相当 | 類似用途、日本規格 |

| A360 | 耐食性 | 海洋、屋外、過酷な環境 |

| A413 | 高い流動性 | 複雑な薄肉部品 |

トレードオフの深掘り

では、そのニュアンスを探ってみましょう。PTSMAKEの過去のプロジェクトでは、これらの詳細がしばしばお客様の決め手となってきました。それぞれの合金は、異なる特性の間で妥協を強いられます。.

A380とADC12:業界の主力機

A380は、ほとんどのアルミダイカスト・プロジェクトに最適です。鋳造のしやすさ、機械的特性、費用対効果のバランスに優れています。ADC12は日本工業規格(JIS)に相当するもので、ほとんどの実用的な目的では、両者は互換性があります。.

A360:優れた耐食性

部品が湿気や過酷な要素にさらされる場合は、A360が有力な候補となります。銅の含有量が少ないため、耐食性に優れています。また、気密性にも優れています。トレードオフ?A360はA380よりも加工が若干難しい場合があります。.

A413:流動性チャンピオン

複雑な細部や非常に薄い壁の部品には、多くの場合A413が適している。シリコン含有量が高いため、A413に近い組成となる。 共晶6 点であるため、複雑な金型キャビティに充填する際の流動性が非常に優れている。しかし、その代償として引張強度と降伏強度が若干低下する。.

機械的および物理的特性の比較

この表は、社内テストとデータに基づくもので、より詳細な比較を示している。.

| プロパティ | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| 引張強さ(ksi) | 47 | 46 | 42 |

| 降伏強さ(ksi) | 23 | 25 | 21 |

| 鋳造性 | 素晴らしい | グッド | 素晴らしい |

| 耐食性 | グッド | 素晴らしい | グッド |

| プレッシャー・タイトネス | グッド | 素晴らしい | 素晴らしい |

| 加工性 | グッド | フェア | グッド |

その選択は、あなたの主な要件にかかっています。A380は一般的な用途にバランスの取れたプロファイルを提供します。A360は過酷な条件下での耐久性を優先し、A413は優れた鋳造流動性を必要とする複雑な薄肉部品の製造に最適です。.

ダイカスト鋳造後の主な二次加工は?

ダイカスト部品は金型から出た時点で完成ではありません。始まりに過ぎないのです。構造化されたワークフローは、この未加工の鋳造品を完成品に変えます。.

この順序は品質にとって不可欠である。各工程は、次の工程のために部品を準備します。通常、生の鋳造から最終的な機能部品に至るまで、明確な経路をたどります。.

キャスティング後の一般的な流れ

| ステップ | 目的 |

|---|---|

| 1.トリミング | 余分な材料を取り除く。. |

| 2.ショットブラスト | 均一な表面を作る。. |

| 3.機械加工 | 厳しい公差を達成する。. |

| 4.仕上げ | 保護/コスメティック・コーティングを施す。. |

このプロセスにより、すべての部品が正確な設計仕様を満たすことが保証される。.

鋳造後のワークフローを理解することは、生産を管理し、品質を確保するための鍵となります。各工程は、鋳造されたままの状態から最終的な形へと部品を改良する上で、特定の役割を持っています。PTSMAKEでは、予測可能な高品質の結果を保証するために、体系的な進行に従っています。.

トリミング最初のカット

最初の作業はトリミングだ。トリムプレスは余分な材料をきれいに切り落とします。これには、鋳造工程で残った湯道、オーバーフロー、バリなどが含まれます。この工程でパーツの基本的なネットシェイプを作り、後続の工程に備えます。.

ショットブラスト:均一な表面の形成

次に、ショットブラストで微細な欠陥を取り除きます。ショットブラストは、微細なメディアを部品に衝突させます。この工程により、きれいで均一なつや消し仕上げができます。この表面は、その後の塗装、コーティング、その他の仕上げ処理に最適です。.

精密機械加工:最終公差の達成

厳しい公差を必要とする形状には、機械加工が不可欠です。CNCマシンは、鋳造プロセスでは正確に形成できないドリル、タップスレッド、または表面をフライス加工することができます。このステップにより、部品は組み立てと機能のためのすべての重要な寸法要件を満たしていることが保証されます。.

仕上げ:保護と美観の層

最終段階は仕上げ。これは部品を腐食から保護し、外観を向上させます。アルミダイカストでは、粉体塗装や、アルミダイカスト・コーティングのようなオプションがあります。 アルマイト7 が一般的だ。.

| 仕上げタイプ | 主なメリット | 最適 |

|---|---|---|

| パウダーコーティング | 耐久性、カラーオプション | 高摩耗用途 |

| 陽極酸化処理 | 耐食性 | アルミニウム部品 |

| クロメート処理 | 腐食保護、プライマー | 電気伝導度 |

この体系的なワークフローにより、すべてのダイカスト部品が未加工の鋳造品から精密部品へと効率的に移行することが保証されます。余分な材料のトリミングから最終仕上げまで、各工程は要求される品質、機能、外観を達成するために非常に重要です。.

高シリコンアルミニウム合金にどのようにプロセスを適合させるか?

高ケイ素アルミニウム合金は強靭です。金型に対して非常に研磨性が高いことで知られています。そのため、アルミダイカスト工程は厄介なのです。.

成功に必要なのは、単に設定を変えるだけではない。完全な戦略が必要なのだ。流動性の低下を考慮し、金型を急激な摩耗から守らなければなりません。.

研磨性の調整

私たちはまず、主要なパラメーターを調整することから始めます。これは合金の特性を管理するのに役立ちます。良好な流動性を得るためには、金属と金型の両方の温度を高くすることが不可欠です。.

主要パラメータのシフト

| パラメータ | 標準アル合金 | 高Si合金 |

|---|---|---|

| 金属温度 | 660-680°C | 700-730°C |

| ダイ温度 | 180-220°C | 240-280°C |

| 射出速度 | 中程度 | やや遅い |

これらの初期変化は、金型が完全に充填されるのを確実にするのに役立ちます。合金の緩慢な性質による欠陥を防ぐのです。.

プロセスパラメーターの調整は、戦いの半分に過ぎない。高シリコン合金の真の課題は、工具摩耗の管理です。研磨性のシリコン粒子は、金型鋼の上でサンドペーパーのように作用します。.

PTSMAKEでは、先を見越したツーリング戦略は譲れないものであることがわかりました。それがなければ、工具寿命は大幅に短縮され、コストとダウンタイムの増加につながります。これは、あらゆる大量生産計画において重要な要素です。.

堅牢な工具メンテナンス計画

厳格なメンテナンス・スケジュールは、あなたの最初の防衛線です。問題が現れるのを待つ余裕はありません。定期的な点検と整備がカギとなる。.

メンテナンス・チェックリストの見本

| 頻度 | タスク | 目的 |

|---|---|---|

| 2,000サイクルごと | 目視検査 | 侵食やかじりの初期兆候がないかチェックする。. |

| 5,000サイクルごと | 軽度の研磨 | 摩耗の激しい部分の表面仕上げを回復する。. |

| 10,000サイクル毎 | フル解体 | 詳細な検査、クリーニング、摩耗したピンの交換。. |

先進コーティングの役割

どんなにメンテナンスが行き届いていても、ベースとなるスチールには助けが必要です。PVD(物理蒸着)コーティングは、硬くて潤滑性のあるバリアを作ります。このシールドは、研磨合金から金型を保護します。硬い 金属間化合物8 工具表面の摩耗は大きな原因であるが、コーティングはこれを軽減する。TiNやCrNなど、適切なコーティングを選択することが重要です。.

高ケイ素アルミニウムへの適応には、流動性を改善するために温度を上げることが必要です。さらに重要なことは、金型のメンテナンススケジュールを厳格にし、合金の研磨性に対抗するためにPVDコーティングを使用して、金型の寿命と安定した部品品質を確保することです。.

部品コスト、品質、生産速度のバランスをどうとるか?

適切なビジネス上の決断を下すには、技術的な知識が必要である。最速」のプロセスが必ずしも最も収益性の高いプロセスとは限らない。真の成功は、競合する経営目標のバランスをとることから生まれる。.

よくあるシナリオを分析してみよう。ある機械のサイクルタイムを10%増加させたとしよう。これは損のように思えるが、2%のスクラップ率がなくなるとしたらどうだろう?この単純なトレードオフが隠れた利益を明らかにすることがある。.

当初の状況

| メートル | 価値 |

|---|---|

| サイクルタイム | 60秒 |

| スクラップ率 | 2% |

| 出力/時間 | 60部品 |

このシナリオは、スピードには代償が伴うことを示している。全体像を理解するためには、生産率だけでなく、もっと深く見る必要がある。.

この状況におけるコスト・ベネフィット分析を分解してみよう。スクラップのコストと遅いサイクルのコストを定量化する必要がある。これは、技術的な洞察がビジネスの成果に直接影響するところである。.

過去にPTSMAKEで行ったアルミダイカスト部品のプロジェクトでは、まさにこの問題に直面しました。顧客は最高速度を求めていましたが、微小な欠陥のために2%のスクラップ率が常に発生していました。これらのスクラップ部品は、単に材料を失うだけでなく、機械時間、労働力、エネルギーの浪費でもありました。.

コスト・ベネフィット分析

| ファクター | オリジナル・プロセス | 新しいプロセス |

|---|---|---|

| サイクルタイム | 60秒 | 66秒(+10%) |

| 時間当たりの部品数 | 60 | ~54.5 |

| スクラップ率 | 2% | 0% |

| 良い部品/時間 | 58.8 | 54.5 |

新しいプロセスでは、1時間当たりの部品生産数は減るが、スクラップはゼロになる。重要なのは 機会費用9 生産時間の損失と、廃棄部品の目に見えるコストとの比較である。.

1つのスクラップ部品のコストが高ければ、その無駄を省くことで生産量の減少を容易に正当化できる。私たちは、スクラップをなくすことによる節約は、生産率がわずかに下がることによるコストをはるかに上回ることがわかりました。この決定により、全体的な収益性が向上した。.

この単純な分析は、小規模でコントロールされた減速が賢いビジネスの動きとなりうることを示している。スクラップという無駄な資源を価値ある高品質の部品に変換し、収益を改善するのである。.

より遅く、より管理されたプロセスは、無駄を省くことでより高い収益性をもたらします。PTSMAKEが支持するこのデータ主導のアプローチは、技術的な調整を具体的なビジネス上の利点に変え、効率は単なるスピードではないことを証明します。.

今すぐPTSMAKEで優れたアルミダイカストのロックを解除する

お客様のアルミダイキャストプロジェクトにおいて、比類のない品質、コスト効率、信頼性を実現する準備はできていますか?今すぐPTSMAKEにご連絡いただき、迅速で競争力のあるお見積もりをご提示し、試作品から大規模生産まで、当社の専門知識がお客様の部品性能をどのように最適化できるかをご確認ください。まずはお問い合わせを送信してください!

この内部構造が合金の強度と鋳造挙動にどのような影響を与えるかを知ることで、より良い設計結果を得ることができます。. ↩

このコンセプトをマスターすることで、ダイカスト・プロセスを最適化し、スクラップ率を低減する方法をご覧ください。. ↩

部品が金型表面に付着する原因となる分子力を理解する。. ↩

凝固中の結晶形成が鋳造部品の最終的な機械的特性にどのような影響を与えるかを理解する。. ↩

冷却と凝固のプロセスが、鋳造部品の最終的な機械的特性にどのような影響を与えるかを学びます。. ↩

この特殊な合金組成が、詳細な鋳造品のメタルフローをどのように向上させるかをご覧ください。. ↩

この電気化学プロセスが、アルミニウムダイカスト部品の耐久性と外観をどのように向上させるかをご覧ください。. ↩

これらの微細合金がどのように形成され、高摩耗用途の工具寿命に影響を与えるかを理解する。. ↩

製造オプションの選択が、プロジェクトの隠れたコストにどのような影響を与えるかを理解する。. ↩