多くのエンジニアが、ブロンズCNC機械加工プロジェクトで、予期せぬ材料の問題、設計の複雑さ、性能の問題に直面し、苦労しています。部品が仕様を満たさず、生産に遅れが生じたり、コストが予算の予想を超えて膨らんだりすると、フラストレーションは募るばかりです。

青銅の CNC 加工は、特定の材料特性を理解し、適切な合金を選択し、最適化された加工パラメーターを必要とします。成功は、ブロンズ材種を用途に適合させ、正しい設計原理を実行し、実証された製造方法に従うかどうかにかかっています。

私はPTSMAKEで15年以上ブロンズ加工プロジェクトに携わっており、小さな設計上の決定がいかにプロジェクトを左右するかを見てきました。成功する青銅部品と問題のある青銅部品の違いは、多くの場合、材料のユニークな特性を理解し、正しい製造アプローチを適用することにあります。このガイドブックでは、合金の選択から最終検査まで、一般的な落とし穴を避け、正確な仕様を満たす高性能の青銅部品を提供するための実践的な知識を提供します。

CNC加工に関連する青銅の主な特性?

紙の上では理想的と思われる素材を選んだのに、重要な用途で思わぬ摩耗や故障に見舞われたことはありませんか?これは、コストのかかるダウンタイムや再設計につながる可能性があります。

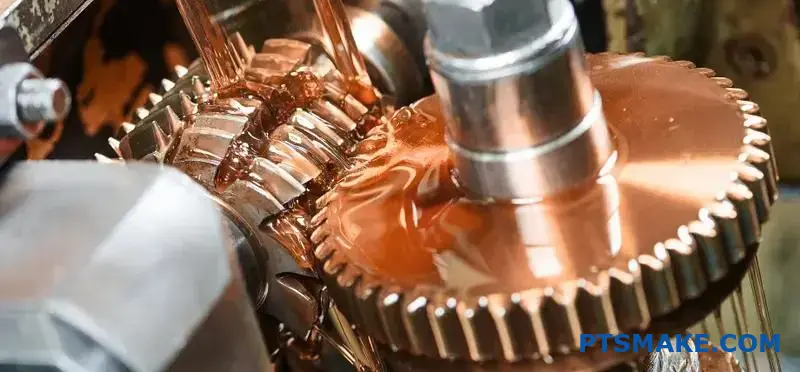

青銅は、その卓越した耐摩耗性、低摩擦係数、優れた耐食性により、CNC機械加工に最適な素材です。これらの特性は、良好な切削性と熱伝導性と組み合わされ、ベアリング、ブッシング、ギアなどの耐久性のある高性能部品を保証します。

青銅の機械的優位性を理解する

要求の厳しい機械部品に使用する材料を選択する際、成功と失敗を分けるのは基本的な特性です。青銅の場合、その長所は単なる理論的なものではなく、信頼性に直結します。ブロンズ部品のCNC加工において、私たちは常にこれらの特性を活用し、高い信頼性を要求される業界の厳しい仕様に対応しています。

優れた耐摩耗性

青銅の最も有名な特性の一つは、摩擦や摩耗に耐える能力です。これは特にアルミニウム青銅(C95400)のような、高い強度と硬度を持つ合金に当てはまります。この耐性は表面の耐久性だけでなく、何百万回ものサイクルにわたって寸法の完全性を維持することです。2つの金属表面が互いに摺動する場合、付着や材料移動のリスクが高くなります。青銅のユニークな結晶構造はこのような影響を最小限に抑えるため、ギアやウェアプレートには最適な素材です。摩耗に強い部品は長持ちし、メンテナンススケジュールを短縮し、投資対効果を高めます。

低摩擦表面特性

ある種の青銅合金、特に C93200 のような軸受用青銅は、本質的に低摩擦特性を持 っている。これはしばしば "潤滑性 "と表現されます。材料そのものが、可動部品間の滑らかで抵抗の少ない界面を作るのに役立ちます。この特性は、一貫した潤滑が困難または不可能な用途において極めて重要です。また、作動熱を低減し、エネルギー損失を最小限に抑え、次のような破壊的なプロセスを防ぎます。 凛々しい1ブロンズブッシングは、表面同士が圧力を受けて溶着する性質があります。PTSMAKEの経験では、この自己潤滑性が、重負荷、低速運転用に設計されたカスタムブッシュにブロンズを選択する主な理由です。

一般的な青銅合金を簡単に比較すると、このような強みが浮き彫りになる:

| 青銅合金 | 引張強さ (MPa) | 硬度(ブリネル) | 主な特徴 |

|---|---|---|---|

| C93200(ベアリング・ブロンズ) | 241 | 65 | 優れた潤滑性と埋め込み性 |

| C95400(アルミニウム・ブロンズ) | 586 | 170 | 高い強度と耐摩耗性 |

| C51000(フォスファーブロンズ) | 320 | 80 | 優れた耐疲労性とバネ性 |

この表は、あなたが直面する機械的な課題、それが力強さであれ、滑らかな操作であれ、それに対して特別に青銅合金を選択できることを示しています。

特性が性能と加工性に与える影響

青銅の特性を理解することは一つのことであり、それが実際の部品性能にどのように影響するかを知ることは、エンジニアや製品設計者にとって真に重要なことです。耐摩耗性や熱伝導性の理論的な利点は、最終的なアプリケーションで目に見える利点となり、製造プロセス自体にも影響を与えます。

熱および寸法安定性

青銅は鋼鉄と比較される優秀な熱伝導性を表わす。大きな摩擦熱を発生するベアリングやブッシングのような用途では、青銅は効果的に接触面からその熱を放散します。これは、潤滑剤が分解し、部品が指定された許容範囲を超えて膨張する原因となる過熱を防ぎます。この熱安定性は寸法安定性を保証します。CNC加工されたブロンズ部品は、使用温度が変動しても正確な寸法を維持します。熱応力下でのこの信頼性は、主要な性能上の利点です。

圧倒的な耐食性

ブロンズの耐食性は伝説的です。風雨にさらされると、保護外層(パティナ)を形成し、より深い劣化を防ぎます。これは、海洋ハードウェア、ポンプ部品、および化学処理で使用されるバルブのための卓越した選択肢になります。錆びたり固まったりする多くの鋼鉄とは異なり、青銅の部品は、海水または穏やかに腐食性の環境で数十年間動作することができます。過去のプロジェクトでは、我々は最終的にはるかに長い寿命を提供し、私たちのクライアントのための長期的なメンテナンスコストを削減し、ステンレス鋼の部品を置き換える海軍のアプリケーションのための青銅製の継手を機械加工してきました。

加工性の優位性

製造の観点から、青銅の特性はCNC機械加工に最適な材料です。ブロンズは一般的に「快削」合金と考えられており、小さくて扱いやすい切り屑を生成し、切削工具に与える力が少なく、ステンレス鋼やインコネルのような強靭な材料と比較して高い切削速度を可能にします。これは、いくつかの重要な利点につながる:

- 生産時間の短縮: ブロンズ部品をより速く加工することができる。

- 長い工具寿命: 切削工具が長持ちし、工具費用を削減できる。

- 優れた表面仕上げ: 機械から直接、滑らかで精密な表面仕上げを達成する方が簡単だ。

この機械加工性により、高精度のブロンズ部品を作るプロセス全体が、より効率的で費用対効果の高いものになる。

| 申し込み | 主要物件要件 | パフォーマンスへの影響 |

|---|---|---|

| ギア&ウォームギア | 高強度・耐摩耗性 | 高荷重下での歯の変形や破損を防ぐ。 |

| ブッシング&ベアリング | 低摩擦・熱伝導率 | 運転熱を低減し、スムーズな回転を実現。 |

| マリンフィッティング | 耐食性 | 過酷な海水環境でも長寿命を保証。 |

| バルブ部品 | 寸法安定性と硬度 | 密閉性を確保し、長期間の漏れを防ぐ。 |

青銅のユニークな特性の組み合わせにより、青銅はCNC機械加工において非常に多用途で信頼性の高い材料となります。その固有の耐摩耗性、低摩擦性、優れた耐食性は、目に見える性能上の利点をもたらします。これらの特性は、熱安定性と良好な機械加工性と相まって、ベアリング、ギア、ブッシングのような部品が仕様を満たすだけでなく、最も要求の厳しい用途で長く効率的な耐用年数を提供することを保証します。圧力下で真に性能を発揮する素材なのです。

CNCプロジェクトに適した青銅合金の選択。

スペックシート上では完璧と思われた青銅合金を選択し、現場での性能不足や故障に見舞われたことはありませんか?間違った選択は、コストのかかる手直しや遅れにつながります。

CNC機械加工に適した青銅を選択することは、強度、耐食性、機械加工性といった合金特有の特性を、用途特有の要求に適合させることを意味します。例えば、C932はベアリングに理想的であり、C954は高強度用途に優れ、C630は海洋環境に最適です。

青銅のCNC加工に飛び込むとき、利用可能な合金の膨大な数に迷うのは簡単です。それぞれにユニークな個性があり、長所と短所があります。PTSMAKEのプロジェクトでは、一般的で信頼できるいくつかの選択肢に絞り込むことから始めます。これらの基礎となる合金を理解することは、お客様のプロジェクトにおいて十分な情報に基づいた決定を下すための第一歩です。

CNC加工で最も一般的な青銅合金

私たちがよく使う合金を紹介しましょう。これらの合金は幅広い用途をカバーし、ほとんどすべての設計のための確かな出発点となります。

C932 ベアリングブロンズ(SAE 660)

これは、間違いなく最も認知された青銅合金です。その名前がすべてを物語っています。ベアリング、ブッシング、その他摩耗しやすい用途に最適な材料です。その組成に含まれる鉛は、摩擦を減らし、焼き付きを防ぐのに役立つ優れた潤滑性を与えます。しかし、この鉛含有量は、食品や飲料水を扱う用途には適さないことを意味する。加工性は良好で、多くの機械工場で愛用されている。

C954アルミニウム・ブロンズ

強度と靭性が必要な場合、C954は検討すべき合金です。C954が最も人気のあるアルミ青銅の一つであるのには理由があります。特に塩水や非酸化性酸に対して優れた耐摩耗性と耐腐食性を発揮します。非常に強度が高い反面、加工性はC932より劣ります。加工硬化を避けるため、加工には厳密な段取りと鋭利な工具が必要となる。また、以下の影響を受けやすい。 凛々しい2 負荷がかかった状態で同様の材料と接触した場合。

C630 ニッケル・アルミニウム青銅

過酷な環境では、C630は高性能を発揮する。ニッケルの添加により、特に高温での強度と耐食性が向上します。C630は、航空宇宙用途、船舶用金物、高荷重産業機器などによく使用されている。しかし、C932やC954よりも機械加工が難しいため、その強さには代償が伴う。

ここでは、社内試験とプロジェクトデータに基づく、これらの一般的な合金の簡単な比較を示します:

| 合金コード | 一般名 | 被削性(評価) | 引張強度(約) | 主な特徴 |

|---|---|---|---|---|

| C932 | ベアリング・ブロンズ | 70 | 35キロ・シー | 優れた潤滑性、汎用 |

| C954 | アルミニウム・ブロンズ | 60 | 85キロ・シー | 高強度、耐摩耗性 |

| C630 | ニッケル・アルミニウム・ブロンズ | 30 | 110キロ・シー | 極めて高い強度と耐食性 |

| C544 | リン青銅 | 80 | 68キロ・シー | 良好なバネ性、導電性 |

この表はスナップショットを提供するものだが、本当のマジックは、これらのプロパティを特定のニーズにマッチさせることにある。

青銅合金の基本的な特性を理解することは一つのことであり、その知識を実際のプロジェクトに適用することは別のことです。紙の上では最良の合金が、特定の用途にとって最も実用的で費用効果の高い選択とは限りません。それは、製造の複雑さや予算といった要素に対して、要求される性能を天秤にかける必要があるのです。そこで、意思決定プロセスを導く上で大きな役割を果たすのが経験なのです。

用途に合わせた合金

CNCブロンズ加工を成功させる鍵は、最初から部品の最終用途を考えることです。この部品はどんな仕事をする必要があるのか、どんな条件に直面するのか。

耐荷重および摩耗用途

部品がブッシング、ベアリング、ギアの場合、第一の関心事は潤滑性と耐摩耗性である。

- 高負荷、低速: ここでは、C932ベアリング・ブロンズが標準的な選択です。自己潤滑性があり、部品の焼き付きを防ぐのに最適です。

- 高負荷、高衝撃: 産業機械のヘビーデューティ・ギアやウェア・プレートのような衝撃を受ける部品には、C954アルミニウム青銅がはるかに良い選択肢です。その高い強度と靭性は、大きな衝撃や応力に耐えることができます。

電気伝導率の要件

ブロンズは純銅ほど導電性は高くないが、電気的な用途のために設計された合金もある。

- コネクターとスプリング: C544リン青銅は優れた選択肢です。C544リン青銅は、優れた導電性と良好なバネ特性を兼ね備えており、長時間圧力を維持する必要がある電気接点、スイッチ、コネクターに最適です。また、機械加工性にも優れ、複雑な形状の製作が可能です。

過酷な環境にさらされる

耐食性は青銅の最も有名な特性の一つですが、特に特定の化学物質や条件に直面した場合、すべての合金が等しく作成されているわけではありません。

- マリン・アプリケーション: C954のようなアルミニウム青銅やC630の ようなニッケルアルミニウム青銅は、プロペラ、 ポンプ部品、バルブボディのような海水に曝 される部品に最適です。C954のようなアルミニウム青銅やC630のようなニッケルアルミニウム青銅は、強靭な保護酸化膜を形成し、海洋腐食に非常によく耐えます。

- 化学物質への暴露: 部品が特定の工業薬品に曝される場合は、合金の適合性 を確認する必要がある。例えば、青銅の中には酸化性の酸や特定の硫黄化合物の存在下で性能が低下するものがあります。私たちのお客様との過去のプロジェクトでは、私たちは常に化学物質暴露チャートと材料仕様を相互参照し、長期的にコストのかかる不具合を回避してきました。

結局のところ、選択プロセスは、設計要件と材料の能力との間の会話である。

CNCプロジェクトに適した青銅合金の選択は、単にリストから選ぶだけではありません。アプリケーションの特定のニーズを注意深く分析することが必要です。荷重、摩耗、環境暴露のような要因を考慮してください。C932のような合金はベアリング用途に優れ、C954は高衝撃部品に優れた強度を提供します。海洋や過酷な化学環境では、C630が堅牢な耐食性を発揮します。合金の特性を部品の機能に適合させることが、長期的な性能と信頼性を確保する鍵です。

CNC加工青銅部品の産業用途。

極度の圧力、腐食、摩擦に一度に耐える材料を見つけるのに苦労していませんか?部品の不具合は、設計上の欠陥ではなく、材料のミスマッチかもしれません。

CNC加工された青銅部品は、海洋、鉱業、油圧のような要求の厳しい分野でのソリューションです。その卓越した耐摩耗性、耐腐食性、低摩擦は、ベアリング、ブッシング、バルブなどの重要な部品に理想的で、他の材料が失敗する信頼性を保証します。

青銅は1つの素材ではなく、それぞれがユニークな強みを持つ合金のファミリーです。この多様性が、青銅が非常に多くのヘビーデューティー・アプリケーションの基礎となっている理由です。青銅のCNC機械加工について話すとき、私たちは、そこに最も過酷な仕事のいくつかを扱うことができる信じられないほど正確な部品を作成することについて話しています。

重工業のバックボーン鉱業と油圧

鉱業や油圧業界では、機器の故障は単なる不便ではなく、コストのかかる危険な出来事です。部品は常に巨大な圧力、高荷重、研磨環境にさらされています。そこで青銅が輝くのです。

ブッシュとベアリング知られざるヒーロー

ブロンズブッシングとベアリングは重機械に不可欠です。それらは可動部分間の摩擦を減らし、消耗を防ぎます。他の多くの金属とは異なり、青銅は焼付きなしで高負荷および低速を扱うことができる。その優れた トライボロジー3 これは、鉱山のような汚れた環境では大きな利点です。鉱業セクターのお客様とのテストによると、破砕機用ブッシングを特定の高強度青銅合金に切り替えたところ、耐用年数が40%以上延びました。

| アプリケーションエリア | キー・ブロンズ・プロパティ | 一般的な青銅合金 |

|---|---|---|

| 鉱山機械 | 高い圧縮強度 | C93200 (SAE 660) |

| 油圧シリンダー | 低摩擦 | C95400 アルミニウム・ブロンズ |

| 重機用ピン | 耐摩耗性 | C86300 マンガン青銅 |

過酷な水域での繁栄マリンアプリケーション

海洋環境は容赦ない。海水はほとんどの金属に対して非常に腐食性が高いですが、青銅、特にアルミニウム青銅とシリコン青銅は例外的によく持ちこたえます。そのため、青銅は様々な海洋部品に使用されています。

プロペラ、シャフト、継手

キャビテーションや腐食に耐えなければならないプロペラから、何年もの間、密閉された強度を保たなければならない水中継手まで、青銅は信頼できる選択です。バイオファウリング(微生物の蓄積)に対する耐性も重要な利点であり、メンテナンスの必要性を低減します。ラダーシャフトや海水ポンプバルブなど、信頼性が安全性に関わる部品には、青銅にCNC加工を施すことがよくあります。CNC加工の精度は、完璧なフィットとシールを保証します。

ヘビーデューティー分野を超えて、青銅は電気的特性と製造可能性のユニークなミックスを必要とするアプリケーションで重要な役割を見つけます。CNC機械加工による精度は、現代技術におけるこの古代の合金の更なる可能性を解き放ちます。

パワーと精度電気部品

青銅を電気的な用途に使うことはすぐに思いつかないかもしれませんが、ある種の合金は特定の役割に最適です。純粋な銅ほど導電性ではありませんが、強度と耐食性に優れているため、耐久性と電気的機能の両方を必要とする部品には最適です。

電気接点およびコネクタ

リン青銅は、電気接点、スプリング、およびコネクタのための一般的な選択肢です。リン青銅は何度も繰り返し使用されてもバネ特性を維持し、腐食に耐えるため、何年もの間、信頼性の高い電気接続を保証します。PTSMAKEの過去のプロジェクトでは、ハイエンドのオーディオ機器や産業用制御盤のために複雑な青銅コネクタを機械加工してきました。課題は、一貫した接触圧力を確保するために厳しい公差を維持することであり、当社のCNC機械加工プロセスが最適化されていることです。

| コンポーネント | 必須項目 | ブロンズが選ばれる理由 |

|---|---|---|

| 電気接点 | 良好な導電性とバネ性 | リン青銅は疲労や腐食に強い。 |

| スパーク防止ツール | ノンスパーキング | ベリリウム銅(青銅合金)は爆発性環境でも安全である。 |

| 大電流スイッチ | 強度と耐アーク性 | アルミニウム青銅は、純銅よりも物理的なストレスに強い。 |

カスタムマシンの決定版

エンジニアが唯一無二の機械やプロトタイプを設計する場合、材料の選択は非常に重要です。丈夫で信頼性が高く、加工しやすいものが必要です。青銅は多くの場合、その条件に完璧に適合します。

カスタムギアとウェアプレート

ブロンズの機械加工性は大きな利点です。そのため、カスタムギア、ウォームギア、ウェアプレートなどの複雑な形状を高精度で作ることができます。これらの部品は、低摩擦と高い耐摩耗性が必要とされる動力伝達システムによく使用されます。新しいロボットアームを開発するクライアントのために、一連のカスタムブロンズギアを試作しました。この材料は、加工が容易でありながら、操作荷重を処理するのに十分な強度を備えているため、迅速な反復とテストが可能であり、製品をより早く市場に投入するのに役立ちました。ブロンズ部品をCNC加工することで、このような特殊性の高い部品を少量でもコスト効率よく製作することができます。

地雷の深さから電気スイッチの精度まで、CNC加工青銅はその価値を証明します。その強度、耐食性、低摩擦性、機械加工性のユニークな組み合わせは、それを不可欠な材料にしています。海洋や油圧システムのような過酷な環境に優れ、カスタム機械や電気部品に信頼できる性能を提供します。青銅は、複雑な設計上の課題に直面するエンジニアにとって汎用性の高いソリューションであり、部品の耐久性と信頼性を保証します。

ブロンズCNC機械加工部品の設計上の考慮事項。

CADでは完璧に見えたブロンズ部品を設計したのに、予想外の加工コストと遅れに直面したことはありませんか?プロジェクトのスケジュールを狂わせる、イライラさせられるよくあるシナリオです。

ブロンズCNC加工部品を成功させるためには、実用的な設計に重点を置くことです。これは、薄壁を避け、効率を上げるために穴のサイズを標準化し、工具のアクセスを確保し、部品の機能と予算に見合う公差と表面仕上げを明確に定義することを意味します。

CNCマシニング・ブロンズ用に設計する場合、部品の形状はコストとリードタイムを左右する最大の要因です。機械加工が容易な設計は、常により手頃な価格で、より早く納品されます。重要なのは、最初から機械工のように考えることです。

壁の厚さと構造的完全性

ブロンズ部品の設計でよく見られる問題の一つは、壁が薄すぎることです。ブロンズは、強度がある一方で、適切にサポートされていないと、加工中に振動やびびりが発生しやすくなります。また、薄い壁は切削工具から発生する熱で反ることもあります。これは、厳しい公差を維持することを信じられないほど難しくします。一般的なルールとして、PTSMAKEでは、ほとんどのブロンズ合金の最小肉厚を1.5mm(0.060インチ)に維持するよう、お客様にアドバイスしています。より大きな部品の場合、さらに厚くするか、剛性を維持するために支持リブを追加する必要があるかもしれません。肉厚を適切に管理することは、熱をより効果的に放散させ、表面欠陥のリスクを減らすことにもつながります。

効率化のための機能の標準化

カスタムツールや非標準的な操作のたびに、プロジェクトに時間とコストがかかります。機能を標準化することは、製造プロセスを合理化する簡単な方法です。

穴のサイズと深さ

7.3mmのような特注の穴径を指定する代わりに、標準的な7.5mmや7.0mmのドリルサイズでうまくいくかどうか確認してください。標準サイズを使用すれば、特別な工具が不要になる。また、深さと直径の比にも注意すること。青銅に深くて狭い穴をあけるのは、切りくずの排出と工具の摩耗のために困難な場合があります。一般に、標準的なドリル加工では、8:1の比率が安全な限界です。それ以上深くなると、ペック・ドリルのような特殊な技術が必要になり、サイクル・タイムが長くなります。

ラディとフィレ

鋭利な内部コーナーは、標準的な回転切削工具では不可能である。放電加工(EDM)のような二次加工が必要になり、コストが大幅に上昇します。内部コーナーは常に、切削工具の半径よりわずかに大きい半径で設計してください。半径を大きくすることで、切削軌跡が速く滑らかになり、表面仕上げが良くなります。また、最終部品の応力集中を軽減することもできます。

| 特徴 | 非最適設計 | CNC加工に最適化 | インパクト |

|---|---|---|---|

| 内部コーナー | シャープ、R=0mm | R ≥ 1mm(標準工具サイズ) | マシンタイムの短縮、コストの削減 |

| 穴径 | 5.35mm(カスタム) | 5.5mm(標準) | カスタムツーリングが不要で、セットアップが迅速 |

| 壁厚 | 0.5mm、サポートなし | ≥ 1.5mm以上、必要に応じてリブ付き | 振動を防ぎ 凛々しい4 |

個々の形状だけでなく、部品全体の形状を最適化し、仕様を明確に定義することは、性能と製造コストのバランスを取る上で非常に重要です。CNC工程を深く理解することは、このような場面で威力を発揮します。

工具の使いやすさを考慮した部品形状の最適化

マシニストは、切削が必要なすべての面に物理的に到達できなければなりません。狭い開口部を持つ深いポケットや、形状の他の部分によって妨げられた形状は、加工を不可能にしたり、高度に特殊でリーチの長い工具を必要としたりします。設計時には、切削工具が部品にどのようにアプローチするかを常に視覚化してください。ツールホルダーとスピンドルのために、形状の周囲に十分なクリアランスがあることを確認してください。プロジェクトによっては、溝を広げたり、サーフェスの角度を変えるなど、わずかな設計上の微調整が、単純な3軸加工と複雑で高価な5軸加工の違いになることがあります。可能な限り少ないセットアップ回数で加工できるように設計を簡素化することは、常に低コストにつながります。

公差と表面仕上げの重要な役割

公差と表面仕上げの仕様は、CNCによる青銅部品の加工コストに直接的かつ大きな影響を与えます。単なる好みではなく、機能に基づいて定義することが不可欠です。

公差を賢く指定する

より厳しい公差を達成するには、飛躍的にコストがかかる。より精密な機械、特殊な検査装置、より遅い加工速度が必要となり、これらすべてがコストを増加させます。部品全体に厳しい公差を適用する前に、どの特徴が本当に重要なのかを自問してください。例えば、圧入ベアリングの穴の直径は非常に厳しい公差が必要ですが、ハウジングの外径寸法はそうではないかもしれません。厳しい公差を適用するのは、クリティカルな界面や機能面だけにしましょう。その他の重要でない形状には、標準的な緩い公差を使用します。

ブロンズの正しい表面仕上げの選択

青銅は、その外観と低摩擦特性のために選ばれるこ とが多く、表面仕上げが重要な考慮事項となる。標準的な機械加工仕上げ(Ra3.2μm程度)が最も費用対効果が高い。ベアリングの表面や美観のために、より滑らかな仕上げが必要な場合は、1.6μm Raや0.8μm Raのような吹き出しを使って、図面に明確に指定してください。ただ、仕上げの品質が一段階上がるごとに、追加の加工パスや研磨や研削などの二次加工が必要になり、最終的な価格に上乗せされることを覚えておいてください。

| 許容レベル | 適用例 | 相対的なコストへの影響 | 加工プロセス |

|---|---|---|---|

| ルース(±0.1mm) | 一般住宅、非重要機能 | 基本料金 | 標準的なフライス加工/旋盤加工 |

| 標準(±0.025mm) | 嵌合部品、アライメントピン | +20-40% | 精密フライス加工、リーマ加工 |

| タイト (±0.005mm) | ベアリングフィット、高精度シャフト | +100-300% | 研削、ホーニング、ラッピング |

CNCマシニング・ブロンズの効果的な設計は、実用的な選択にかかっている。過度に薄い壁を避け、穴や半径のような特徴を標準化し、工具がすべての領域にアクセスできるようにすることで、コストを大幅に削減できます。さらに、必要な公差と適切な表面仕上げのみを指定することで、費用をかけずに高性能の部品を得ることができます。これらの原則は、優れた設計と製造可能でコスト効果の高い部品とのギャップを埋める鍵となります。

機械加工後のプロセスと表面仕上げのオプション。

完璧に機械加工されたブロンズ部品が、見た目や感触が完全でないと感じたことはありませんか?小さなバリや不揃いな表面は、デザイン全体を損ない、形と機能の両方に影響を与えます。

バリ取り、タンブリング、研磨のような加工後の工程は、CNC加工青銅の仕上げに不可欠です。これらの技術は、美観を向上させ、耐食性を高め、部品が最終的な寸法と機能要件を満たすことを保証し、未加工部品をその用途に適した完成品に変えます。

表面処理の基礎

一次 CNC 機械加工が完了した後、ブロンズ部品が最終用途に使えるようになることは稀です。それは、その表面を洗練し、組み立てや最終的な仕上げのためにそれを準備するために、一連の加工後の手順を必要とします。これらの初期工程は、部品の品質と性能の基礎となるものです。

欠陥を取り除くバリ取り

最初の、そして最も重要なステップはバリ取りである。機械加工、特にフライス加工やドリル加工では、エッジに沿ってバリという小さくて鋭い材料の隆起が残ることが避けられません。バリが除去されないと、組み立てに問題が生じたり、部品の故障につながる応力集中点ができたり、安全上の問題を引き起こすことさえあります。

- 手動バリ取り: 複雑な形状やデリケートな特徴を持つ部品については、熟練した技術者が専用工具を使用して手作業でバリを除去することがよくあります。この方法は精度と制御を提供し、重要な表面に損傷を与えないことを保証します。

- タンブリング(大量バリ取り): より小さく、より頑丈な部品のバッチには、タンブリングが効率的なソリューションです。部品は、研磨媒体の入った回転バレルに入れられ、バリを優しく研磨して、滑らかで丸みを帯びたエッジを作ります。

クリーンな状態を実現するクリーニングと脱脂

バリ取り後は、部品を徹底的に洗浄する必要があります。切削液、油、加工工程で発生した微細な金属粒子が表面に付着しています。青銅部品には超音波洗浄が特に効果的です。高周波の音波を使用して洗浄液中に小さな気泡を発生させ、最も複雑な形状や内部溝から汚染物質を取り除きます。 キャビテーション5.メッキやコーティングなど、その後の仕上げを行う場合、適切な接着を確保するため、完全に清浄な表面は譲れない。

下の表は、ブロンズに使用される一般的なタンブリング・メディアとその効果の概要である。

| メディア・タイプ | 研磨性 | 仕上がり | 最適 |

|---|---|---|---|

| セラミック・メディア | 高い | マット、素材を除去できる | 積極的なバリ取り、エッジの丸み付け |

| プラスチック・メディア | ミディアム | 滑らかな半光沢 | 汎用バリ取り、プレポリッシング |

| コーンコブ/クルミの殻 | 低い | クリーンで明るいポリッシュ | 軽い洗浄、研磨、乾燥 |

美観と性能のための高度な仕上げ

基本的な準備だけでなく、CNC加工青銅部品の特定の特性を向上させるために、様々な仕上げ技術を適用することができます。仕上げの選択は、視覚的なアピール、環境保護、機械的機能の向上など、アプリケーションの要件によって決定されます。

ビジュアル・アピールのための研磨

ブロンズ部品の外観が最も重要な場合、研磨に勝るものはありません。この多段階のプロセスは、通常、鏡のような輝きを得るまで表面を滑らかにするために、徐々に細かい研磨剤を使用することを含みます。

- 機械研磨: これは、高光沢仕上げを達成するためにバフ砥石と研磨コンパウンドを使用することを含む。装飾品、建築金物、高級消費財など、輝きのある反射性の表面が求められる場合によく使われる。

- 電解研磨: 表面から微細な層を除去する電気化学的プロセス。純粋に審美的な青銅にはあまり一般的ではありませんが、非常に滑らかで、きれいで、明るい仕上げができ、耐食性も向上します。

保護・機能性コーティング

ブロンズ部品が過酷な環境にさらされたり、表面特性の向上が要求される用途には、コーティングが解決策となります。

- クリアコート(漆塗り): 透明ラッカーを塗ることは、磨き上げられたブロンズの表面を変色や酸化から守る簡単な方法です。湿気や空気に対するバリアを提供しながら、金属の自然な色と輝きを保持します。

- メッキ: ニッケル、スズ、あるいは金などの別の金属の薄い層を塗布することで、青銅部品の特性を劇的に変化させることができます。例えば、錫メッキは、はんだ付け性を改善し、腐食を防止するために、青銅の電気コネクターによく使用されます。

- パテーション: これは、ブロンズの自然な老化プロセスを加速するために使用される化学プロセスであり、所望のパティナ(多くの場合、緑、茶色、または黒)を作成します。それは主に特定のアンティークまたは風化した外観を達成するために芸術的および建築用途のために使用されます。

ここでは、一般的な最終用途のケースをもとに、仕上げの選択に役立つガイドをご紹介します:

| 申し込み | 主な要件 | 推奨仕上げ | 選ばれる理由 |

|---|---|---|---|

| マリンフィッティング | 耐食性 | 機械加工またはクリアコート | 自然な保護パティナを形成させ、表面を密閉する。 |

| ブッシュ/ベアリング | 寸法精度 | ライトタンブルデバー | 厳しい公差を大きく変えることなくバリを除去。 |

| 装飾トリム | ハイエンドの美学 | ハイポリッシュ+ラッカー | 鮮やかな輝きを放ち、時間の経過による変色を防ぐ。 |

| 電気端子 | 導電性と耐久性 | スズまたはニッケルめっき | 電気的接触を高め、耐摩耗性を提供する。 |

要約すると、機械加工後の工程は後付けではなく、高品質の CNC 機械加工青銅部品を製造する上で重要な段階です。バリ取りや洗浄のような重要な工程から、研磨やメッキのような高度な仕上げまで、各工程には明確な目的があります。正しい選択は、部品の外観だけでなく、耐食性、耐久性、全体的な性能を向上させます。最終的に適切な仕上げを選択するかどうかは、最終用途の具体的な要件に依存し、美観と機能的ニーズのバランスを取る必要があります。

ブロンズCNC部品の品質管理と検査?

見た目は完璧なのに、組み立て中に不具合が生じたブロンズ部品を受け取ったことはありませんか?わずかな寸法誤差や見落とされた表面の欠陥が、プロジェクト全体のスケジュールや予算を狂わせてしまうことがあり、非常にイライラさせられます。

ブロンズCNC部品の効果的な品質管理には、多段階の検査プロセスが含まれます。これは、CMMのようなツールで正確な寸法チェック、徹底的な表面仕上げ評価、厳格な公差検証を含みます。綿密な文書化は、すべての部品が正確な仕様を満たし、完全なトレーサビリティを提供することを保証する鍵でもあります。

品質管理は単なる最終段階ではなく、製造工程全体を通して統合された哲学です。潤滑性や耐食性などの特性が最も重要な青銅部品では、表面的なチェックだけでは不十分です。しっかりとした検査計画により、製造現場から出荷されるすべての部品が設計意図に完全に合致していることが保証されます。それは、部品が期待通りの性能を発揮するという究極の保証なのです。

加工後検査の3つの柱

CNCマシンが作業を終えると、部品は重要な検証段階に入ります。これを3つの柱に分け、見落としがないようにします。それぞれの柱は、パーツの品質の異なる側面に対処し、それらを合わせて総合的な評価を形成します。

寸法精度チェック

これは最も基本的な検査である。部品は図面の数字と一致していますか?私たちは、校正されたさまざまな機器を使用して、重要な寸法をすべて検証します。

- 基本的な寸法: 長さ、直径、厚さの確認には、デジタルノギスやマイクロメーターを使用します。これらのツールは、迅速かつ正確な検証を可能にします。

- 複雑な幾何学: 複雑な形状、角度のある穴、複雑な形状の部品には、三次元測定機(CMM)が不可欠です。CMMのプローブがパーツの複数のポイントに触れることで、3Dマップが作成され、元のCADファイルと直接比較することができます。このプロセスにより、手作業では不可能なわずかなズレも検出することができます。

表面品質評価

ブロンズ部品の表面は、特に可動部品やシールを含む用途では、その機能にとって重要であることがよくあります。

- 目視検査: 最初のステップは、常に訓練された目で、傷、機械加工によるバリ、変色などの明らかな欠陥を探すことである。

- 定量的な測定: 特定のテクスチャーを必要とする用途には、表面粗さ計(プロフィロメーター)を使用します。この測定器は、表面の微細な山と谷を測定し、Ra(Roughness Average)のような定量化可能な値を提供します。これにより、例えば、ベアリングの表面が摩擦を最小限に抑えるために十分に滑らかであることが保証されます。

公差検証

公差は、ある寸法の許容できるばらつきの範囲を定義するものです。それを検証することが、良い部品と完璧な部品を分けるのです。部品は、平均的には寸法が正しくても、公差の限界を超えていれば不良品となります。私たちは、寸法公差だけでなく、次のような公差もチェックします。 幾何学的寸法と公差6これは、フィーチャーの形、向き、および互いに対する相対的な位置を制御する。

部品そのものをチェックするだけでなく、検査機器とそれらが生成するデータは、信頼できる品質システムのバックボーンです。適切なツールとしっかりとした文書化プロセスがなければ、検査は一貫性を失い、その価値を失ってしまいます。これは、プロフェッショナルな製造業、特に次のような状況では譲れない側面です。 青銅のCNC加工 クリティカルなアプリケーション向け。

品質を保証するツールとドキュメント

世界最高の検査プロセスがあっても、適切に校正されたツールと厳密な文書化された証跡がなければ意味がありません。ここで信頼が築かれ、コンプライアンスが証明されるのです。

精密測定機器の使用

検査の質は道具の質によって制限されます。校正されていない器具や不適切な器具に頼ることは、大失敗のもとです。

- キャリブレーションが鍵 PTSMAKEでは、ノギスから三次元測定機まで、すべての測定器を国家標準にトレーサブルな定期校正を行っています。これにより、寸法を測定する際、読み取り値が正確で信頼できることを保証します。校正されていないツールは、不良品を受け入れ、良品を不合格にする可能性があります。

- 仕事に適した道具 私たちは公差に測定器を合わせます。公差±0.01mmをチェックするのに巻尺を使うことはないでしょう。10対1の法則」は良いガイドラインです。測定器は、測定される公差の10倍の精度を持つべきです。

下の表は、一般的な機器と青銅部品の典型的な用途を示している。

| 楽器 | 最適 | 精密水準器 | 典型的な使用例(ブロンズ部品) |

|---|---|---|---|

| デジタルノギス | 迅速で一般的な寸法チェック | 中程度 | 全長、幅、外径 |

| マイクロメーター | 高精度直径/厚さ測定 | 高い | シャフト径、肉厚 |

| CMM(三次元測定機) | 複雑な3D形状、厳しい公差 | 非常に高い | 複雑なハウジング、多機能部品 |

| 表面粗さ計 | 表面粗さ(Ra)の定量化 | 高い | ベアリング表面、シール面 |

ドキュメンテーションの重要性

ドキュメンテーションは単なる管理間接費ではなく、品質の公式記録なのだ。

- トレーサビリティ: 航空宇宙や医療などの業界では、トレーサビリティは必須である。特定のパーツを原料バッチ、製造された機械、承認した検査員に関連付ける検査報告書は、完全な履歴を提供します。

- コンプライアンスと認証: 私たちは、部品がすべての図面仕様と業界基準を満たしていることを証明するために、一次製品検査報告書(FAIR)や適合証明書(CoC)などの文書を提供します。

- 継続的な改善: 検査データを長期にわたって分析することで、その傾向や潜在的な問題を特定することができる。

青銅のCNC加工欠陥につながる前に、そのプロセスを改善します。このデータ主導のアプローチにより、私たちは方法を改良し、常に優れた部品を提供することができるのです。

要約すると、包括的な品質管理戦略は、信頼性の高いブロンズCNC部品を製造するために不可欠です。これは、寸法精度、表面品質、公差検証をカバーする細心の検査ステップを含みます。この工程は、校正された高精度の測定器と徹底した文書化の使用によってサポートされます。この厳格なアプローチは、各部品が仕様を満たしていることを保証するだけでなく、重要な用途に必要なトレーサビリティとコンプライアンスを提供し、機械加工部品を信頼できる高性能部品に変えます。

複雑な青銅部品の加工における課題と解決策?

加工直後に青銅の部品が反ってしまうというフラストレーションに直面したり、完璧に仕上がった表面仕上げを台無しにするバリで苦労したことはありませんか?このようなことは、有益な仕事をすぐに高価な作り直しに変えてしまいます。

CNCブロンズ加工における課題を克服するには、多面的なアプローチが必要です。主な解決策には、材料の動きに対抗するための強固な固定具の導入、熱蓄積を管理するための適切なクーラントの使用、バリの形成を防ぎ寸法精度を確保するための最適化されたツールパスやシャープなツーリングのような高度なCNC戦略の適用などがあります。

青銅は、その特性から珍重される一方で、CNC機械加工には独特のハードルがあります。スチールやアルミニウムとは異なり、その特性はより微妙なアプローチを要求します。これらの課題を理解することは、プロセスをマスターするための第一歩です。PTSMAKEの過去のプロジェクトでは、複雑なブロンズ部品を扱う際に一貫して現れる3つの主要な問題を特定しました。

素材の動きと反りを理解する

青銅合金、特に銅の含有量が多いものは比較的柔らかく、熱膨張率が高い。この組み合わせはトラブルの元となる。切削工具が熱を発すると、材料は膨張します。冷えると収縮し、多くの場合不均一になります。その結果、反りや曲がり、その他の寸法誤差が生じ、部品が使い物にならなくなることがある。これは、材料の安定性がすでに損なわれている薄肉や複雑な形状の部品で特に問題となります。機械上では仕様を満たしていても、室温まで冷えると検査で不合格になる部品を見たことがある。

過度の熱蓄積の管理

ブロンズのCNC加工において、熱は大敵である。この素材のグミのような性質は、切屑を切削工具に溶着させ、摩擦を増加させ、さらに熱を発生させます。この熱の蓄積は、単に反りの原因となるだけでなく、工具の早期摩耗、材料表面の加工硬化、表面仕上げの不良にもつながります。熱は微細なレベルで青銅合金の冶金特性を変化させ、最終的な用途での性能に影響を与えることさえあります。最も微妙な、しかし有害な影響のひとつは以下の通りです。 凛々しい7ワークピースの材料が工具に摩擦で付着し、致命的な故障につながる。

バリ形成の根強い問題

バリもよくある頭痛の種です。青銅は非常に延性があるため、きれいに剪断されるのではなく、切削工具によって押されたり「しみ」たりする傾向があります。その結果、ツールパスに沿って小さく盛り上がった材料のエッジ-バリ-が生じます。小さなバリのように見えるかもしれませんが、バリの可能性があります:

- 嵌合部品の組み立てを妨害する。

- 鋭利なエッジで安全上の危険がある。

- 運転中に破損し、繊細なシステムを汚染する可能性がある。

バリの除去には二次加工が必要で、生産工程に時間とコストがかかる。目標は常に、バリの発生を最小限に抑えることです。

| チャレンジ | 主な原因 | 結果 |

|---|---|---|

| 素材の動き | 高熱膨張、低剛性 | 寸法精度、反り |

| 熱の蓄積 | 摩擦、チップ溶接 | 工具摩耗、加工硬化、仕上げ不良 |

| バー形成 | 材料の延性 | 人件費の増加、組み立ての問題 |

複雑なブロンズ部品の加工を成功させるには、材料の特性と戦うことよりも、その特性とうまく付き合うことが重要です。数多くのプロジェクトを通して、私たちはこれらの課題を予測可能で管理可能な変数に変えるための戦略を洗練してきました。物理的なセットアップ、プログラミング、工具の適切な組み合わせが、すべての違いを生み出します。

フィクスチャリングとワークホルディングのソリューション

材料の動きと戦うためには、ワークを歪ませることなく、しっかりと固定する必要があります。

低ストレス固定

1か所または2か所に大きなクランプ力を加えるのではなく、より低い圧力で均等に分散した複数の接触点を使用します。部品の輪郭に合わせて加工された特注の柔らかい爪は、これに最適です。特にデリケートな部品には、より伝統的なクランプに移行する前に、真空チャックや専用の接着剤を使用して初期作業を行うこともあります。

戦略的加工順序

作業の順序は重要である。多くの場合、まずすべてのフィーチャーに対して荒加工を行い、少量のストックを残します。その後、アンクランプと再クランプを行い、誘発される応力を緩和してから仕上げ加工を行います。この2段階の工程を経ることで、最終的な寸法が安定します。

クーラントと工具戦略

熱とバリの管理は、刃先で何が起こるかに行き着く。

クーラント塗布

高品質なクーラントの安定した供給は譲れません。クーラントには3つの役割があります。切削の潤滑、ワークと工具の冷却、そして最も重要なのは、切削領域から切りくずを洗い流すことです。切屑の溶着を防ぎ、深いポケットや穴から切屑を排出するには、高圧の貫通クーラントシステムが特に効果的です。

工具の選択と形状

切れ味が重要です。当社では、非鉄材料専用に設計された正のすくい角と高度に研磨されたフルートを持つ工具を使用しています。これらの形状は、きれいな剪断作用を促進し、切りくずのカールや排出をスムーズにします。コーティングされた工具も摩擦を減らすことができますが、有害な化学反応を避けるために、コーティングは青銅と適合していなければなりません。

| ソリューション | 目標とする課題 | 実施上の注意 |

|---|---|---|

| 低ストレス固定 | 素材の動き | 複数のクランプポイント、ソフトジョー、バキュームチャックを使用する。 |

| 最適化されたツールパス | 熱の蓄積、バリの形成 | トロコイドミリング、クライムミリング、コンスタントツールエンゲージメントを採用。 |

| 適切なクーラントの使用 | 熱の蓄積、バリの形成 | 高圧フラッドクーラントで潤滑し、切粉を除去する。 |

| シャープで特殊な工具 | バリの形成、熱蓄積 | 正のすくい角が大きく、フルートが研磨されている工具を使用する。 |

CNCブロンズ加工の複雑さを克服することは、その固有の課題に直接取り組むことを意味します。材料の移動、熱の蓄積、バリの形成などの問題は、無視すれば品質を損なう可能性があります。しかし、戦略的なソリューション、例えば堅牢でストレスの少ない固定具、効果的なクーラント管理、最適化されたツールパスによるシャープで素材に特化した工具の使用などを実施することで、これらの障害を克服することができます。この積極的なアプローチにより、高性能アプリケーションで要求される厳しい仕様を満たす、優れた表面整合性を持つ寸法精度の高い青銅部品の生産が保証されます。

エンジニアのための設計のヒント:製造性と性能の確保

CAD上では完璧に見えたブロンズ部品を設計したのに、現場で生産見積もりに手間取ったり、予期せぬ不具合に直面したりしたことはありませんか?設計意図と製造現実との間のこのギャップは、一般的なエンジニアリングの頭痛の種です。

CNC加工された青銅部品の製造性と性能の両方を確保するために、エンジニアは設計の複雑さと現実的な生産限界のバランスを取る必要があります。主な戦略には、形状の単純化、現実的な公差の指定、標準工具の設計、組み立てを減らすための機能の統合、将来のメンテナンスの計画などがあります。

性能と実用性のバランス

究極の目標は、意図した寿命の間、その機能を完璧に発揮する部品を作ることです。しかし、これを達成するためには、部品の製造を難しくしたり、高価にしたりする必要はありません。重要なのは、性能要件と効率的な製造のスイートスポットを見つけることです。このバランスは、CNCマシニング・ブロンズを含むあらゆるプロジェクトにとって極めて重要です。

肉厚と内部半径

青銅合金は強度が高いが、鋼鉄よりも柔らかい。これは機械加工時の挙動に影響します。

- 薄い壁: 肉厚が薄すぎる設計は、CNCマシンで部品をクラン プした際に、びびりや変形を引き起こす可能性があ ります。経験則として、ほとんどの青銅合金の場合、機械加工プロセス中の構造的完全性を維持するために、肉厚を1.5mm(0.060インチ)以上に保つことをお勧めします。

- 内部半径: 鋭利な内角は、古典的な設計の罠である。非常に小型で特殊な切削工具を必要とし、壊れやすく、時間がかかる。さらに悪いことに、部品の故障につながる応力集中点ができてしまいます。内部コーナーは常に、カッターの半径よりわずかに大きい半径で設計してください。半径を大きくすることで、より頑丈な標準エンドミルを使用することができ、工程をスピードアップし、コストを削減することができます。

公差:隠れたコスト

公差とは、フィーチャーの最終的な寸法がどの程度変化するかを定義するものです。厳しい公差が必要な場合もありますが、公差の取りすぎは無駄なコストを生む最大の要因の一つです。公差が厳しくなるごとに、より慎重な段取り、より遅い加工速度、より頻繁な検査が必要になります。PTSMAKEの過去のプロジェクトでは、重要でない公差を緩和することで、部品コストを30~40%も削減したものもあります。図面を確定する前に、すべての公差を批判的に再検討してください。その公差が部品の機能にとって本当に必要なものかどうか、自問自答してください。材料の特性、例えば 異方性8寸法安定性に影響を与えることもある。

以下は、私たちがコストへの影響を説明するために使用している一般的なガイドです:

| 許容レベル | 相対加工コスト | 代表的なアプリケーション |

|---|---|---|

| 緩い(例:±0.5mm) | 1x | 一般ハウジング、非嵌合面 |

| 標準(例:±0.1mm) | 2倍~3倍 | 嵌合部品、標準嵌合 |

| タイト(例:±0.025mm) | 5倍~10倍 | ベアリング・ボア、精密シャフト |

効率性と長寿命を実現するスマート設計

優れたデザインは、単一の部品の形状にとどまりません。組立からメンテナンスに至るまで、製品のライフサイクル全体を考慮したものです。初期設計段階でこれらの段階を考慮することは、大幅なコスト削減と、より信頼性の高い製品につながります。

組み立てを減らすための機能の統合

アセンブリの部品が1つ増えるごとに、複雑さが増す。それは、調達する別の部品、組立工程における別のステップ、公差の積み重ねが問題を引き起こす可能性のある別のインターフェースを意味します。最新のCNC機械加工の精度を使えば、複数の機能を1つのブロンズ部品にまとめることが可能です。

例えば、別個のブッシュを圧入したプレートを設計する代わりに、ベアリング面をプレートに直接加工することを検討してください。こうすることで、より強固で一体化された部品ができ、圧入作業が不要になり、潜在的な故障箇所がなくなります。PTSMAKEでは、部品の統合の機会を特定するために、DFM(製造可能設計)レビューでエンジニアと頻繁に協力しています。

モジュール性とメンテナンス性を考慮した設計

パーツを統合することは強力だが、消耗や破損という避けられない現実についても計画する必要がある。モジュラー設計のアプローチは、メンテナンスをはるかに簡単にすることができます。

- アクセスのしやすさ: その部品をどのように修理するかを考えてください。摩耗しやすい表面に簡単にアクセスできるか?例えば、ブロンズ摩耗パッドをシンプルなボルトオン部品として設計すれば、機械全体を分解することなく、素早く交換することができます。

- 標準化: 絶対に必要な場合を除き、カスタムねじサイズや独自のファスナーパターンの使用は避けてください。標準的なメートルまたはインペリアル・ハードウェアにこだわることで、エンドユーザーにとって修理が迅速かつ安価になります。単純な交換のためにカスタム工具が必要になることほど、イライラすることはありません。

このような設計上の選択は、生産効率に直接影響します。可能な限り少ないセットアップで加工できるように設計された部品は、常に生産が速く、コスト効率が高くなります。製造性とメンテナンス性を最初から考慮することで、高性能であるだけでなく、製造効率が高く、使いやすい部品を作ることができます。

思慮深いエンジニアリングは、成功するCNC加工青銅部品の基礎です。それは、理想的な性能と製造上の実用性の間の戦略的なバランスです。形状を単純化し、現実的な公差を適用し、組立からメンテナンスに至るまで、製品のライフサイクル全体を考慮した設計を行うことで、効果的で耐久性があるだけでなく、製造コスト効率の良い部品を作ることができます。この積極的な設計哲学は、優れたコンセプトと成功する最終製品とのギャップを埋める鍵となります。

PTSMAKEで卓越したCNCブロンズ加工を発見する

CNC加工ブロンズプロジェクトを最適化する準備はできていますか?PTSMAKEを信頼し、高精度で信頼性の高いブロンズ部品をお客様の正確な要件に合わせてお届けします。今すぐお問い合わせの上、個別のお見積もりをご請求ください。一貫した品質、迅速な対応、長期的な製造パートナーシップで、業界リーダーがPTSMAKEを信頼する理由をご体験ください。

メタル・オン・メタル用途でよく見られるこの故障モードを防止し、部品の信頼性を向上させるために、カジリを深く理解してください。 ↩

CNC で加工されたブロンズ部品のこの一般的な摩耗を防ぐ方法を理解してください。 ↩

摩擦と摩耗の研究が、より耐久性のある機械部品の設計にどのように役立っているかを学ぶ。 ↩

特に高負荷の用途では、表面の損傷や部品の焼き付きを防ぐために、カジリを理解する。 ↩

超音波洗浄がどのように機能し、優れた仕上げ結果を得るために完璧にクリーンな表面を実現するのかをご覧ください。 ↩

クリックすると、このシンボリックな言語が、パーツのサイズだけでなく、形状や機能をどのように保証するかを理解することができます。 ↩

この特殊な材料移動が、工具寿命や部品の仕上がりにどのような影響を与えるかをご覧ください。 ↩

材料の方向性がブロンズ部品の強度と性能にどのような影響を与えるかを理解してください。 ↩