機械加工プロジェクトに適した青銅の選択は、イライラするほど複雑な場合があります。何十種類もの合金があり、それぞれ性質や加工性が異なるため、時間を浪費したり、工具を早期に鈍らせたり、アプリケーションの要件を満たさない材料を選択するのは簡単です。私は、多くのエンジニアがこの決断に苦しんでいるのを見てきました。

機械加工に最適な青銅は、一般的な用途では C954アルミニウム青銅、耐摩耗性ではC642ア ルミニウム青銅、高速加工ではC360黄銅です。これらの合金は、他の青銅組成と比較して、優れた加工性、良好な機械的特性、および比較的低い工具摩耗を提供します。

私はキャリアを通じて数え切れないほどの青銅合金と仕事をしてきましたが、正しい青銅合金を選択することが、機械加工作業においてすべての違いを生むと言えます。完璧な青銅は、生産時間を短縮し、工具寿命を延ばし、優れた部品性能を提供することができます。私がこれらの注目すべき合金について学んだことを共有し、あなたの特定のアプリケーションのニーズに最適な選択をするお手伝いをさせてください。

ブロンズは鋼鉄よりも機械加工が容易か?

青銅が鋼鉄と比較してワークショップでよりスムーズなパスを提供するかどうか、今まで自分自身を熟考していることに気づきましたか?あるいは、青銅の機械加工性についての一般的な認識が、あらゆる合金や用途に常に当てはまるかどうか疑問に思ったことはありませんか?

はい、一般的に、青銅は鋼の最も一般的な等級よりも加工しやすいと考えられています。これは主に青銅の低い硬度、より良い熱伝導性、そして通常より管理しやすい切り屑の形成によるもので、より速い加工と長い工具寿命につながります。

機械加工について語るとき、材料の切りやすさは大きな問題です。作業のスピードから切削工具の摩耗まで、すべてに影響します。PTSMAKEでは、青銅と鋼の両方を扱うことが多く、その切削性の違いは日々の作業ではっきりとわかります。

被削性を理解する:青銅と鋼の比較

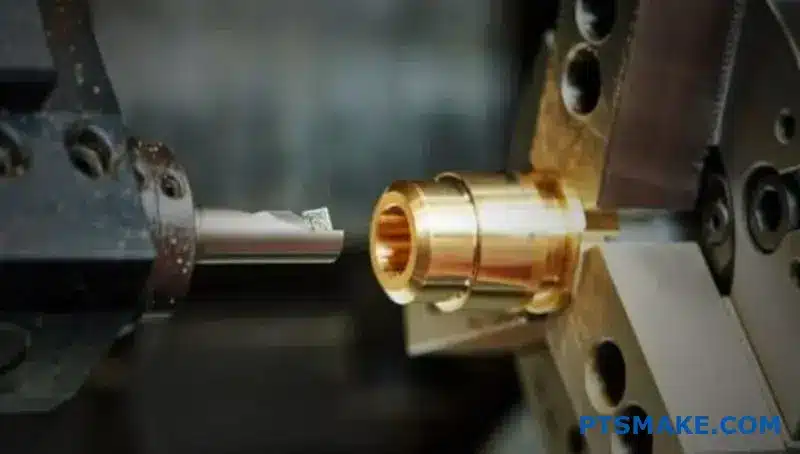

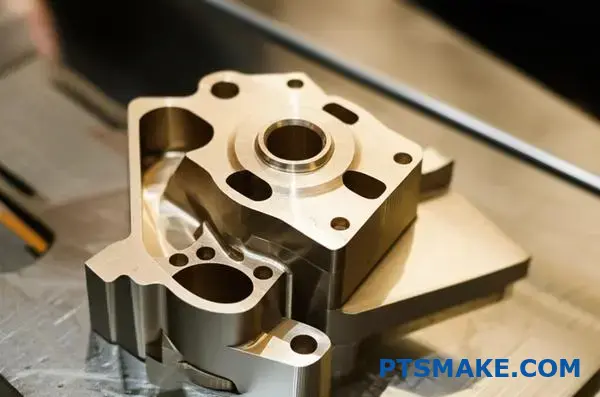

機械加工性は、単に「イエス」か「ノー」かという単純な品質ではない。複合的な要素なのです。なぜブロンズが加工しやすいと評価されることが多いのか、特に以下の点について説明しよう。 青銅のCNC加工1 アプリケーションを使用する。

被削性に影響を与える主な要因

- 硬度と強度: 鋼、特に合金鋼や熱処理された鋼は、一般的に青銅よりはるかに硬く、強い。硬度が高ければ高いほど、材料を切削するのに必要な力が大きくなり、切削工具や機械にかかるストレスも大きくなります。青銅合金は多様ですが、一般的に硬度は低いです。

- 熱伝導率: 青銅合金は通常、熱伝導性に優れている。これは、多くの鋼よりも切削領域からの熱を効果的に放散することを意味します。熱の蓄積が少ないということは、工具の温度が低いということであり、工具寿命を大幅に延ばし、切削速度の高速化を可能にします。

- チップの形成 これは非常に重要な点です。青銅の場合、小さくて扱いやすい切り屑がよく出るが、これは簡単に割れて、さほど苦労することなく切削領域から取り除かれる。多くの鋼、特に軟らかく延性の高い鋼は、工具や被削材に絡みつき、表面仕上げが悪くなったり、工具が破損したりする可能性のある、長く筋状の切りくずを生成することがある。

簡単な比較

より明確なイメージを与えるために、一般的な特徴に基づく単純化した比較を以下に示します。ブロンズとスチールの両ファミリー内の特定の合金は、大きく異なる可能性があることを覚えておいてください。

| 特徴 | ブロンズ(一般) | スチール(一般炭素/合金) |

|---|---|---|

| 硬度 | より低い | より高い |

| 熱伝導率 | より高い | より低い |

| チップ特性 | 多くの場合、小さく、もろい | 長くて筋があることもある。 |

| 工具摩耗 | 全般的に低い | 全般的に高い |

| 切断速度 | もっと高くできる | しばしば低い |

| 潤滑の必要性 | 要求が少ないこともある | 多くの場合、より厳しい |

PTSMAKEの経験では、クライアントがどちらかの材質を使用する可能性のあるデザインで、加工のしやすさがコストや時間の大きな要因になる場合、ブロンズの方がより簡単な方法を提示することがよくあります。しかし、"鋼 "は広いカテゴリーであることを忘れてはなりません。一部の快削鋼は切削が容易なように設計されており、一部の特殊な青銅合金は加工が厳しい場合があります。

切削の速さだけではありません。仕上げ面の品質と達成される寸法精度も、切削性の方程式の一部です。青銅は通常、少ない労力で優れた表面仕上げが可能です。これは、二次的な仕上げ加工に費やす時間が短くてすむことを意味し、生産環境における真の利点となります。

932と954ブロンズの違いは?

次の部品について、932ブロンズと954ブロンズの間で迷っていませんか?間違った選択をすると、性能とコストに大きな影響を与えますよね?

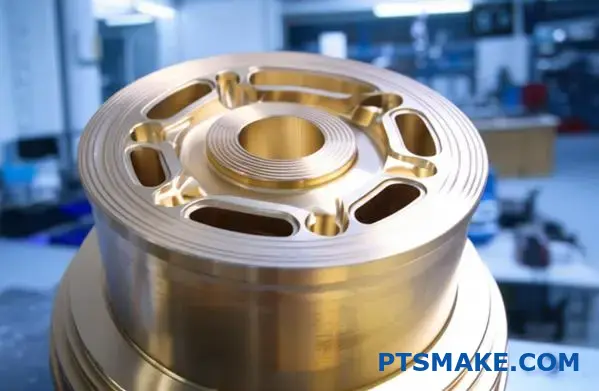

932青銅、またはベアリング青銅は、ブッシングやベアリングの耐摩耗性に優れています。一方、954アルミニウム青銅は、より高い強度と耐食性を提供し、より要求の厳しい構造用途や海洋用途に適しています。その組成は、これらの明確な利点を指示する。

青銅合金について調べていると、932と954がよく出てきますが、両者は全く異なる用途に使われます。単なる微妙な違いではなく、基本的な構成が異なる性能特性をもたらします。PTSMAKEでは、両者を幅広く加工しており、これらの違いを理解することが、部品製造を成功させる鍵となります。

核となる構成の違い

主な違いは合金元素にある。

C932 ブロンズ(ベアリング・ブロンズ)

C932は、しばしばSAE 660として知られる錫青銅である。その典型的な組成は、銅、錫、鉛、亜鉛を含む。鉛の含有量は通常7%前後で、切削性を大幅に改善し、優れたベアリング特性を提供するため、非常に重要です。このため、摩擦が懸念される用途に適している。

C954ブロンズ(アルミニウム・ブロンズ)

一方、C954はアルミニウム青銅である。銅とアルミニウム(10-11%前後)を主成分とし、鉄、時にはニッケルが添加されています。この組成により、C954は優れた強度を持ち、特に海水に対して顕著な耐食性を示します。

パフォーマンスとアプリケーション対決

主要な部分で両者を並べて比較してみよう:

| 特徴 | C932(ベアリング・ブロンズ) | C954(アルミニウム・ブロンズ) |

|---|---|---|

| 主要用途 | ベアリング、ブッシング、ワッシャ | 構造物、摩耗部品、海洋 |

| 強さ | 中程度 | 高い |

| 耐食性 | グッド | 優れている(特に海水に対して) |

| 耐摩耗性 | 良好(耐摩擦性) | 非常に良い(耐摩耗性) |

| 加工性 | 素晴らしい | 可もなく不可もなく(研磨されることがある) |

| 熱処理可能 | いいえ | はい(強化物件用) |

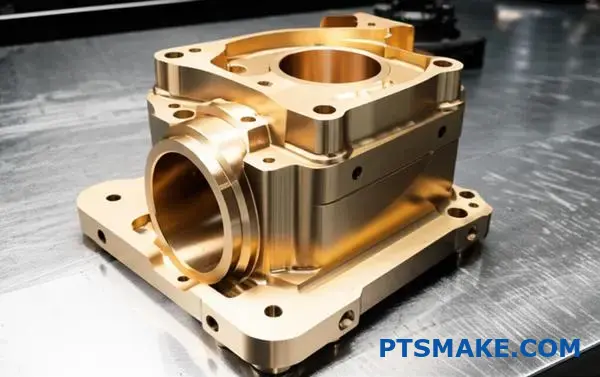

私たちは、このような状況下で 青銅のCNC加工2 プロジェクトでは、これらの特性が材料選択に直接影響する。例えば、顧客が海洋環境用の高強度部品を必要とする場合、多くの場合954が明らかに勝者です。摺動接触や中程度の荷重を伴う用途であれば、通常は932の方が適しており、加工コストも低く抑えられます。954の強度が見落とされたために、高負荷の用途に932を選択したことが、早期故障につながったプロジェクトも見てきました。

機械加工の考慮事項

932は、潤滑剤と切屑処理剤として機能する鉛を含有しているため、優れた被削性で知られていますが、954アルミニウム青銅は、切削工具に対してより厳しい場合があります。その高い強度とアルミニウム酸化物の存在により、より研磨性が高くなります。これは954の加工が難しいということではなく、適切な工具、速度、送りが必要なだけです。PTSMAKEのCNCブロンズ加工では、両方の合金に最適な結果が得られるよう、パラメータを適宜調整しています。例えば、954は研磨性が高いため、超硬工具が好まれます。

ブロンズのロックウェルとは?

ロックウェル値のような単純な数値が、青銅部品の運命を左右することを不思議に思ったことはありませんか?あるいは、その硬度評価を実際の性能や加工性に結びつけようとすることに戸惑いを感じたことはありませんか?

青銅のロックウェル硬度は、圧痕に対する抵抗力を測定する標準化された試験で、通常Bスケール(HRB)で表されます。この値は青銅の相対的な硬さを示し、様々な用途の耐摩耗性、強度、切削性特性に直接影響します。

ロックウェル硬度を理解することは、あらゆる用途の青銅合金を選択する際に非常に重要です。それは単なる抽象的な数値ではなく、材料がどのような挙動を示すかの実用的な指標です。PTSMAKEでは、特に特定の機械的特性を必要とする精密部品を扱う場合、お客様の特定のニーズに最適な材料選択を導くために、頻繁にロックウェル値を参照しています。

青銅合金のロックウェル硬さの解読

では、ロックウェル試験は青銅について正確に何を教えてくれるのでしょうか?要するに、一定の荷重をかけて特定の圧子を表面に押し込んだときの、材料の永久変形に対する抵抗力を測定するものです。より浅い 圧痕の深さ3硬ければ硬いほど、その材料は硬くなります。ほとんどの青銅合金では、ロックウェルBスケール(1/16インチの鋼球圧子と100kgfの主荷重を使用)が最も一般的に参照されています。

なぜこの数字が重要なのか

ロックウェル硬度値は、いくつかの重要な性能属性と直接相関しています:

- 耐摩耗性: 一般に、硬い青銅(HRB値が高い)ほど耐摩耗性に優れ ている。これは、ベアリング、ブッ シング、ギアなどの部品にとって非常に重要 です。

- 強さだ: 引張強度や降伏強度の直接的な尺度ではないが、しばしば正の相関関係がある。硬いブロンズほど強くなる傾向があります。

- 機械加工性: ここが興味深いところです。極端に硬い青銅は加工が難しく、工具の磨耗の増加や生産時間の短縮につながる可能性があります。逆に、非常に軟らかい青銅は、切りくずがグミのようになり、表面仕上げが悪くなる可能性があります。スウィートスポットがあり、ロックウェル値を理解することで、それを見つけることができます。

青銅のCNC加工プロジェクトに参加している。

一般的な青銅器の代表的なロックウェル値

異なる青銅合金は、そのユニークな化学組成と、場合によっては熱処理により、異なるロックウェル硬度値を示します。ここでは、PTSMAKEでよく扱う一般的な選択肢をご紹介します:

| 青銅合金 | 標準ロックウェルB(HRB) | 硬度に関する主な特徴 |

|---|---|---|

| C932(ベアリング・ブロンズ) | 55-65 | 優れた耐摩擦性、適度な耐摩耗性 |

| C954(アルミニウム・ブロンズ) | 85-100 | 高強度、優れた耐摩耗性と耐食性 |

| C863(マンガン青銅) | 80-95 | 強度が非常に高く、重荷重に適している。 |

| C510(フォスファーブロンズ) | 70-85 | 優れたバネ性、優れた耐疲労性 |

| C63000(ニッケル青銅) | 90-100(多くの場合HRB/HRC) | 非常に高い強度、優れた耐食性 |

この表はスナップショットです。製造業者や材料条件(鋳造と鍛造、あるいはC954のような合金の熱処理状態など)によって値が若干異なることがあるため、検討している正確な等級については、特定のデータシートを参照することが重要です。様々なロットの試験結果を比較した結果、これらの範囲は非常に一貫していることがわかりました。

ロックウェルの知識をプロジェクトに活かす

単にロックウェル数値を知るだけでは十分ではありません。重要なのは、用途の要求に照らし合わせて解釈することです。高負荷のベアリングを設計するのであれば、C954やC863のようなHRB値の高い合金が望ましいでしょう。機械加工性も重要な要素である汎用ブッシュの場合は、C932の方がバランスの取れた選択となるでしょう。私は15年以上にわたる精密製造の経験から、耐食性や熱伝導性などの他の特性とともに硬度を考慮した、十分な情報に基づいた材料選択がプロジェクトの成功の基本であることを実感してきました。

ブロンズのASTMとは?

設計に必要な青銅はASTMのどの規格に規定されているのだろう?あるいは、正しい規格を見落とせば、プロジェクト全体が危うくなるのではないかと心配したことはありませんか?

ASTMインターナショナルは、青銅合金の化学組成、機械的特性、形状(鋳造品や鍛造品など)、試験方法などを定義した包括的な規格群を発行しています。主な規格には、連続鋳造合金用のASTM B505と砂型鋳物用のASTM B22/B584があり、一貫した品質を保証しています。

これらの規格を理解することは、単なる箱詰め作業にとどまらず、エンジニアリング・プロジェクトで信頼性と予測可能な結果を達成するための基本です。

ASTM規格があなたの味方である理由

ASTM規格は、材料に関する世界共通言語と考えてください。ASTM規格に従って青銅合金を指定する場合、その化学的構成、機械的性能、そして多くの場合、製造方法と試験方法に関する正確な要件を伝えることになります。これにより、鋳造工場から私たちPTSMAKEのような機械工場に至るまで、全員が同じ見解を持つことができます。そうすることで、期待通りの材料性能を得ることができ、コストのかかるミスや材料の不具合を未然に防ぐことができます。私の経験では、最初からこれらの標準を遵守することで、多くの頭痛の種を避けることができます。

一般的なASTM青銅仕様の解読

金属に関するASTM規格は、通常「B」で始まり、その後に数字が続きます。青銅の場合、多くの規格があり、多くの場合、製造工程(鋳造または鍛造)と特定の合金ファミリーに合わせたものです。

鋳造青銅器の規格

鋳造青銅部品は、溶融青銅を鋳型に流し込んで形成されます。広く使われているASTM規格には次のようなものがあります:

- アストマB505/B505M: 連続鋳造された銅合金の棒、棒鋼、管、形材を対象とする。C93200やC95400のような一般的な軸受青銅の多くは、連続鋳造の場合、これに該当します。化学的要件と典型的な機械的特性が規定されています。

- ASTM B22/B22M: この規格は、橋梁やターンテーブル用の銅合金砂型鋳物で、非常に頑丈な用途に用いられることが多い。

- ASTM B584: これは、一般的な用途の銅合金砂型鋳物をカバーする、一般的なエンジニアリングにとって重要なものです。錫青銅、有鉛錫青銅、高鉛錫青銅、アルミニウム青銅など、多数の一般的な合金が掲載されています。

錬青銅器の規格

錬青銅器は、機械的に最終形状に加工される(圧延、延伸、押し出しなど)。この加工により、機械的特性が向上することが多い。一般的な規格は以下の通り:

- アストムB139/B139M: この規格はりん青銅棒、棒鋼、形材に適用する。りん青銅は、その強度、靭性、良好な耐摩耗性で知られています。

- アストムB150/B150M: これは、アルミニウム青銅棒、棒、および形状をカバーしています。これらの合金は、特に海洋環境において、その高い強度と耐食性に優れています。私たちが

青銅のCNC加工要求の厳しい用途では、ASTM B150に規定された材料がよく検討される。

ASTMブロンズ規格内の主要情報

では、ASTMの規格を調べると、具体的にどのようなことがわかるのでしょうか?ASTMの規格は非常に詳細で、それには理由があります。一般的には以下のようなことが書かれています:

| 情報カテゴリー | 代表的な内容 |

|---|---|

| スコープ | 合金の種類/UNS番号、形状(鋳物、棒、板)、用途 |

| 参考文献 | 試験方法などに関するその他のASTM規格 |

| 用語解説 | 規格で使用される用語の定義 |

| ご注文について | 購入時に指定するもの |

| 化学組成 | 各合金元素(例:Cu、Sn、Zn、Al、Pb)の%限界値 |

| 機械的特性 | 引張強さ、降伏強さ、伸び、硬さの要件 |

| 寸法と公差 | サイズと形状の許容バリエーション |

| 仕上がり、仕上げ、外観 | 素材表面に期待される品質 |

| サンプリングとテスト | サンプルの採取とテストの実施手順 |

| 認証 | 材料試験報告書の要件 |

これらを理解する 冶金的4 と寸法詳細が重要です。PTSMAKEでは、お客様がASTMグレードを指定された場合、その規格を使用して受入原材料を検証し、製造工程が特定の要件に合致していることを確認し、最終部品が意図された設計性能を満たしていることを保証します。これは当社の品質保証の重要な部分です。

C84400ブロンズと同等品とは?

C84400ブロンズが手に入らなかったり、プロジェクトの特定の局面で理想的でなかったりする場合に、完璧な代用品を探し出すのに苦労したことはないだろうか?そのバランスを見つけるのは難しいですよね?

C84400ブロンズと完全に一致する合金は存在しませんが、C83600 (SAE 40)はC84400ブロンズに最も近い機能的同等材と広くみなされています。これは、化学組成が非常に似ていること、機械的性質が同等であること、機械加工性が良いこと、耐食性に優れていることによります。

半赤黄銅または有鉛半赤黄銅として知られるC84400は、汎用配管継手、器具、低圧バルブによく使われる。その魅力は、適度な強度、そこそこの耐食性、優れた被削性という優れた組み合わせにあるが、これは主に鉛の含有量によるものである。しかし、入手のしやすさ、特定の規制要件(一部の用途における鉛規制の厳格化など)、あるいはわずかに異なる性能特性の要望などにより、代替品が必要となる場合もある。

キーコンテンダーを理解するC83600(SAE 40)

C83600は、一般に85-5-5-5青銅(公称組成が85%銅、5%錫、5%鉛、5%亜鉛であることを示す)とも呼ばれ、C84400に非常に近い。C84400は 冶金的特性5 この2つの合金は非常によく似ています。PTSMAKEでは、お客様がC84400の代替品をお探しの場合、一般的な 青銅のCNC加工 アプリケーションでは、C83600を最初に推奨することが多い。

典型的な物件に基づく簡単な比較である:

| プロパティ | C84400(代表値) | C83600(代表値) |

|---|---|---|

| 銅(Cu) | ~81% | ~85% |

| 錫(Sn) | ~3% | ~5% |

| 鉛 | ~7% | ~5% |

| 亜鉛 | ~9% | ~5% |

| 引張強度 | 241 MPa (35 ksi) | 255 MPa(37 ksi) |

| 降伏強度 | 117 MPa (17 ksi) | 124 MPa (18 ksi) |

| 機械加工性評価 | 80(快削黄銅=100) | 90(快削黄銅=100) |

当社の社内データや業界標準からお分かりのように、C83600は一般的に強度が若干高く、加工性もさらに優れています。また、C83600の鉛含有量が低いことは、環境規制や衛生規制の厳しい地域では利点となります。

その他の考慮事項と代替案

C83600が最も近いオールラウンドな同等材であるが、用途に最も重要な特性によっては他の合金を検討することもある:

強化されたベアリング特性が必要な場合:

- C93200(SAE660ベアリング・ブロンズ): この合金は、鉛含有量(通常6-8%)と錫含有量(6.3-7.5%)が高く、耐摩耗性と耐摩擦性が最優先されるベアリングやブッシング用途に優れている。しかし、総合的な機械的強度はC84400/C83600と同等か、やや劣る。

より高い強度が必要な場合(機械加工性は多少犠牲にしてもよい):

- C86300(マンガン・ブロンズ): これは引張強度と降伏強度が著しく高いが、機械加工が難しい。直接の同等品ではないが、必要であれば強度のステップアップになる。

PTSMAKEに15年以上勤務する中で、このような材料選択の微妙な違いについて、多くのお客様をご案内してきました。重要なのは、最も重要な性能要件を特定することです。例えば、配管部品で圧力気密性が主な懸念事項であれば、C84400とC83600の両方が良好な性能を発揮します。動的な負荷や摩耗が多い部品であれば、トレードオフを議論した上で、少し異なる合金を選択することもあります。

結局のところ、「最良」の同等品は、部品の特定の要求によって決まります。C83600は優れた出発点であり、多くのC84400の用途、特に以下のような使い勝手が要求される用途に、直接ドロップインで置き換えられることがよくあります。 青銅のCNC加工 が要因だ。

CNC加工はブロンズ部品の品質をどのように向上させるか?

一貫して品質基準を満たす青銅部品の入手に苦労していませんか?ばらつきや欠陥が頭痛の種やプロジェクトの遅れの原因になっていませんか?

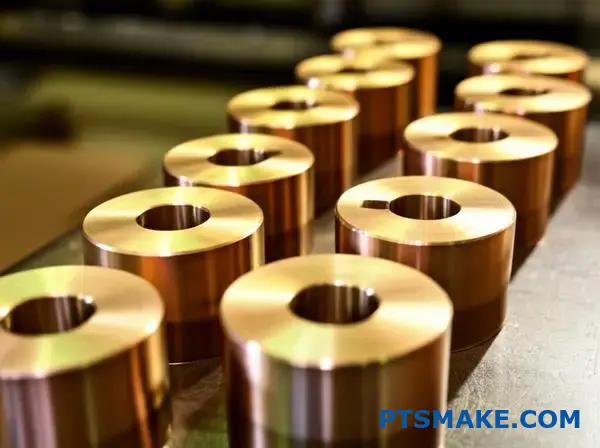

CNC加工は、材料の構造的完全性を維持し、欠陥を最小限に抑えながら、優れた精度、一貫した再現性、優れた表面仕上げ、複雑な形状の能力を提供することにより、青銅部品の品質を向上させます。

一流のブロンズ部品の製造といえば、CNC(コンピューター数値制御)機械加工が際立ちます。CNC加工は、旧来の加工方法にはない洗練性と信頼性をもたらします。PTSMAKEでは、お客様がブロンズ部品に期待する品質を提供するために、CNC技術に大きく依存しています。

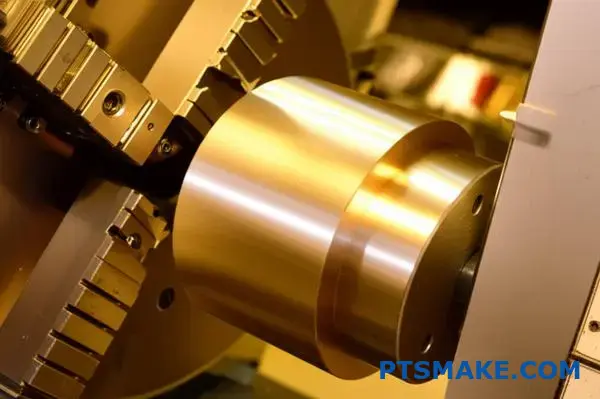

比類のない精度と厳しい公差

CNCマシンは正確なデジタル設計図に従っている。つまり、驚くほど正確にブロンズを彫ることができる。人為的なミスを減らすことができるのです。そのため、PTSMAKEでは、旧式の手作業ではしばしば到達できないような厳しい公差を常に達成しています。

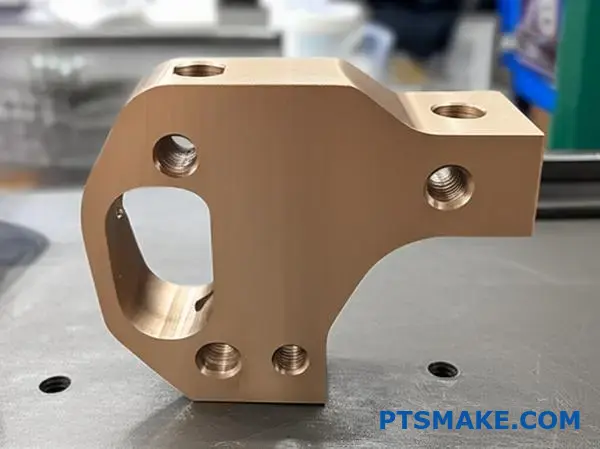

大きなアセンブリのためにたくさんのブロンズブッシングを作ることを考えてみてください。このような種類のプロジェクトでは、CNC機械加工によって、すべての部品がほとんど同じになります。このような一貫性は、次のような場合、品質にとって大きなプラスとなります。 青銅のCNC加工.

より良い表面仕上げと複雑な形状

もう一つの大きな勝利は、表面仕上げです。CNCマシンは、ブロンズ部品をマシンから取り出してすぐに、超平滑にすることができます。これは多くの場合、その後の研磨に費やす時間が少ない、あるいは時間がかからないことを意味します。これは時間とお金の節約になり、私たちのプロジェクトで常に目指していることです。

さらに、CNCは複雑な形状を作るのに適しています。私たちはCNCを使って、美術品や特殊な仕事のために、本当に細かいブロンズ作品を作ってきました。旧来の方法でこれらを作ろうとすると、不可能ではないにせよ、信じられないほど大変なことになります。

ブロンズの強度を保ち、より少ない材料で

CNCマシニングは、慎重に材料を削り取ることによって機能します。この制御された加工方法は、ブロンズの内部の強度を保護するのに役立ちます。 冶金的完全性6.我々は、あまりにも多くのストレスや熱を避けるためにちょうど右の切断を設定することができます。これは、熱くなりすぎるのを嫌うブロンズの種類によっては超重要です。

伝統的なキャスティングのようなものと比較するとね、 青銅のCNC加工 このことは、小さな気泡のような部品内部の隠れた欠陥が少ないことを意味します。そのため、より丈夫で信頼性の高い部品ができるのです。さらに、精度が高いということは、ブロンズの無駄が少ないということでもあります。私たちがPTSMAKEの仕事で見てきたことから、その積み重ねを簡単に見てみましょう:

| 特徴 | CNCマシニング・ブロンズ | 伝統的な鋳造ブロンズ |

|---|---|---|

| 精密 | 非常に高い | 中~低 |

| 表面仕上げ | 素晴らしい | 可もなく不可もなく(もう少し努力が必要) |

| 複雑さ | 高い(複雑なディテール) | 中程度(よりシンプルな形状) |

| 廃棄物 | より低い(効率的な切断) | より高い(ゲート、スプルーなど) |

| 内部欠陥 | 希少 | 多孔性の可能性 |

寸法から表面に至るまで、ブロンズ部品のあらゆる側面を改良するこの能力が、CNC機械加工が高品質部品の現代製造の要である理由である。

CNC加工ブロンズで達成できる公差は?

青銅部品の超精密寸法をお望みですか?青銅合金のユニークな性質が、正確な公差目標を達成することを少し釘付けにすることを発見したことがありますか?

通常、CNC加工はブロンズ部品の公差を±0.005インチ(±0.127mm)から±0.001インチ(±0.025mm)まで達成することができます。より厳しい公差は、しばしば特殊な設備、慎重なプロセス制御で可能であり、特定の青銅合金と部品の複雑さに依存します。

CNC加工ブロンズで厳しい公差を達成するには、単に良い機械があればいいというわけではなく、様々な要素が組み合わさっています。精密製造に15年以上携わってきた経験から、これらの変数を理解することが成功の鍵であることを学びました。PTSMAKEでは、以下のようなプロジェクトに取り組んでいます。 青銅のCNC加工私たちは、クライアントの仕様を満たし、多くの場合それを上回ることを保証するために、いくつかの重要な側面を考慮します。

青銅の機械加工公差に影響を与える主な要因

ブロンズ部品の最終的な精度を決定する上で、いくつかの要素が重要な役割を果たします。これらを正しく理解することが基本です。

青銅合金選択の役割

厳しい公差を保持することに関しては、すべての青銅合金が同じように作られているわけではありません。有鉛青銅(例:C93200)のように、より良い寸法管理に貢献することができるその機械加工性のために珍重されるものもあります。アルミニウム青銅(例:C95400) のような他の合金は、より強く、より耐摩耗性 が高いが、靭性が高いため、極めて微細な 限度まで加工することは困難である。合金固有の安定性と、切削力にどのように反応するかが重要です。

CNCマシンの能力と工具

CNC機械自体の品質と状態が最も重要です。高品質のスピンドル、最小限のバックラッシ、堅牢な構造を持つ、よくメンテナンスされた機械は、本質的に、より正確な部品を生産します。ブロンズ用に設計された鋭利で適切な切削工具は、最適化された送りや速度とともに、切削力と工具のたわみを減らし、より優れた公差制御につながります。PTSMAKEの過去のプロジェクトでは、特定のブロンズ材種に最適な工具形状を選択するだけで、大幅な改善が見られました。

部品設計と幾何学的複雑性

部品自体の設計は、達成可能な公差に大きく影響します。非常に薄い壁、深くて狭いポケット、複雑な内部形状などの特徴は、困難な場合があります。薄い部分は切削圧力でたわむ可能性があり、深い空洞は切り屑の排出を困難にし、仕上げ面と精度に影響を与える可能性があります。

ブロンズ加工における熱的考察

青銅合金は他の金属と同様、温度変化によって膨張・収縮する。その 熱膨張係数7 (CTE)は青銅合金によって異なる。機械加工中、熱が発生し、クーラントと適切な切削パラメータで適切に管理されない場合、ワークピースの膨張を引き起こす可能性があります。この膨張を考慮しなければ、部品が周囲温度まで冷却された時点で、公差から外れてしまう可能性があります。私たちは慎重なプロセス開発を通じて、こうした熱影響を効果的に緩和する方法を学んできました。

CNC加工青銅の標準公差と精密公差

一般的なガイドラインは存在するが、"達成可能な "許容範囲はプロジェクトに固有のものであることが多い。

| 許容範囲クラス | 標準的な範囲(インチ) | 標準的な範囲 (mm) | 備考 |

|---|---|---|---|

| スタンダード | ±0.005" - ±0.010" | ±0.127 mm - ±0.254 mm | 多くの一般的な用途に適している。 |

| 精密 | ±0.001" - ±0.004" | ±0.025 mm - ±0.102 mm | 慎重なセットアップ、優れた工具、工程管理が必要。 |

| 高精度 | < ±0.001" | < ±0.025 mm | 多くの場合、特殊な機械、環境、技術を伴う。 |

このような高精度の数値、特に±0.001インチ以下を達成するためには、特にブロンズ合金の加工が難しい場合、研削やラッピングなどの二次加工が必要になることが多い。しかし、多くの場合 青銅のCNC加工 アプリケーションでは、専門知識をもって操作すれば、精度範囲は最新のCNCセンターの能力の範囲内です。PTSMAKEでは、公差の要件について常に前もって話し合い、お客様の期待に沿い、製造戦略がお客様のニーズに最適化されるようにしています。

CNC加工で青銅を使用することの限界とは?

青銅がすべてのCNC作業に完璧に適合するとお考えですか?ブロンズ特有の欠点を見過ごすと、予期せぬ設計や生産上の障害につながる可能性はありませんか?

主な制限としては、鋼やアルミナに比べて材料費が比較的高いこと、ある種の代替品に比べて強度重量比が低いこと、加工パラメーターが最適化されていない場合、一部の合金でカジリが発生する可能性があることなどが挙げられます。特定の青銅のタイプはまた、普遍的な用途ではなく、特殊な用途を持っています。

青銅は、CNC機械加工部品に多くの利点を提供しますが、すべての状況にとって常に完璧な材料選択とは限りません。その限界を理解することは、長所を知ることと同じくらい重要です。PTSMAKEでは、バランスの取れた視点を提供することで、お客様のプロジェクトに最適な決断を下すお手伝いをすることを信条としています。

コストに関する考察

主な制限のひとつは、材料費の高さである。

原材料価格

一般的に、青銅合金は、鋼やアルミニウムの多くの一般的な等級よりもポンドまたはキログラムあたりより高価になる傾向があります。この差は、特に大きな部品や大量生産の場合、大きくなることがあります。これは、材料の選択肢を検討する際に、常に顧客と議論する要素です。

ある種の合金の被削性

多くの青銅合金は、良好から優れた被削性で知られ ていますが、一部の高強度青銅や特殊青銅(ある種のア ルミニウム青銅やマンガン青銅など)は、切削工具に 対してより強靭で、より研磨性があります。そのため、加工速度が若干遅くなったり、工具の摩耗が増えたりすることがあり、そのような場合には、青銅の全体的なコストをさらに増加させることになります。 青銅のCNC加工 の部品だ。

強度重量比

構造効率を最重要視する場合、ブロンズが常に最有力候補になるとは限らない。

代替案との比較

青銅合金は優れた強度を提供しますが、熱処理された合金鋼や特定のアルミニウム合金のような材料は、優れた強度対重量比を提供することができます。強度を最大化しながら部品の重量を最小化することが重要な設計上の原動力である場合、代替材料がより適している可能性があります。

ごく一般的な比較である:

| 特徴 | ブロンズ(代表的なもの) | スチール(炭素/合金) | アルミニウム(合金) |

|---|---|---|---|

| 密度(約) | より高い | より高い | より低い |

| 強度(代表値) | 中~高 | 高い~非常に高い | 中~高 |

| 強度対重量 | より低い | 中~高 | より高い |

もちろん、これは単純化した見方であり、各カテゴリー内の特定の合金は大きく異なる。

特定の合金と加工の課題

ある種の青銅合金には、独自の考慮事項がある。

ギャリングと摩耗

ブロンズ合金の中には、特に硬度の低いものや特定の組成のものは、カジリが発生しやすかったり、カジリが発生しやすいものがあります。 冷間溶接8 管理されていなければ、切削工具を含め、他の金属と摺動接触する。そのため、切削パラメータ、工具コーティング、クーラントを慎重に選択する必要があります。過去のプロジェクトにおけるPTSMAKEの経験から、最適化されたセットアップがこの問題を効果的に軽減することが分かっています。

環境とアプリケーションの違い

鉛入り青銅は、優れた切削性を提供する一方で、鉛をめぐる環境と健康への懸念のため、特定の用途(飲料水システムやRoHS対応製品のような)において制限の増加に直面しています。また、すべての青銅合金がすべての環境に適しているわけではありません。例えば、特殊なステンレス鋼が優れているような強酸性や特定の化学物質への暴露では、うまく機能しないものもあります。それは右の仕事に右の青銅、私達が密接に付着する原則を一致させることについてです。

特定の青銅合金がCNC機械加工でどのような性能を発揮し、速度、工具寿命、仕上げ品質に影響を与えるかを探ります。 ↩

特定のCNC加工のニーズと用途に適した青銅合金の選択について、詳しくはこちらをご覧ください。 ↩

この特定の試験パラメータが、多様な工学的ニーズに対する材料の適合性にどのように直接影響するかを理解する。 ↩

これらの冶金学的詳細が材料選択と品質に不可欠である理由をご覧ください。 ↩

このような内部構造が、材料の強度、延性、切削加工性をどのように決定するかを探る。 ↩

材料構造が部品の性能や耐久性にどのように影響するかを学びます。 ↩

この材料特性が、青銅部品の加工中と加工後の精度にどのように決定的な影響を与えるかを理解する。 ↩

機械加工における材料の適合性を理解する上で重要な、この接着プロセスについて学んでください。 ↩