2025年のプロジェクトに最適なCNCカスタムマシニングのパートナーを見つけるには、どのサプライヤーも精度を約束してくれますが、複雑な部品が要求する高度な機能を提供するところはほとんどありません。競合他社が革新的な製造ソリューションで先行する中、無数のサプライヤーを評価するのは大変です。

2025年のCNCカスタムマシニングは、AIを活用した自動化、ハイブリッド製造プロセス、高度な材料専門知識を組み合わせることで、航空宇宙、医療、エレクトロニクス産業向けの高精度で複雑な部品を、より迅速な納期と優れた品質管理で提供します。

製造業を取り巻く環境は急速に変化しており、これらの新たなトレンドを理解することで、次のプロジェクトが成功するか、それとも時代遅れのプロセスで行き詰まるかが決まります。ハイブリッド製造技術から業界特有のアプリケーションまで、カスタムCNC機械加工を変革する重要な技術革新について説明し、2025年の精密製造へのアプローチ方法を再構築します。

なぜカスタムCNC加工が現代の製造業に不可欠なのか?

独自の設計にぴったり合う既製部品を探すのに苦労し、コストのかかる妥協を余儀なくされたことはありませんか?このボトルネックは、プロジェクト全体を停滞させ、遅延や劣悪なパフォーマンスにつながります。

カスタムCNC加工は、デジタル設計と物理的現実とのギャップを比類のない精度で埋めるため、不可欠です。複雑なオーダーメイド部品の迅速な生産を可能にし、特殊な用途では大量生産部品ではもはや十分でない時代のイノベーションを推進します。

製造業の状況は根本的に変化している。工場が同じものを何百万個も生産するという、長年続いた大量生産モデルから脱却したのだ。今日、市場は敏捷性、専門性、スピードを要求している。これにより、多品種少量生産(HMLV)の時代が到来し、生産量よりも柔軟性が重視されるようになった。万人向けの1つの製品ではなく、企業は現在、多種多様な部品を少量ずつ、多くの場合、短いリードタイムで生産する必要があります。そこで、カスタムCNC機械加工は、単なるオプションではなく、必要不可欠なものとなっている。金型やダイのような高価で時間のかかる金型が不要になり、CADファイルからの直接生産が可能になります。

要求の厳しい産業における複雑性を可能にする

複雑で高精度の部品をオンデマンドで製造する能力は、いくつかの主要な分野に革命をもたらしました。これらの産業は、失敗が許されない厳しい基準のもとで運営されており、汎用部品では対応できません。

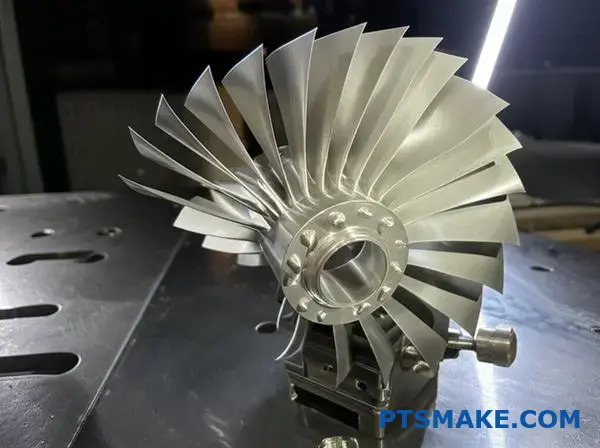

航空宇宙・防衛

航空宇宙分野では、1グラム1グラムが重要です。部品は驚くほど強く、しかも軽量でなければなりません。カスタムCNCマシニングでは、チタンやアルミニウム合金のような高度な材料を使って、強度対重量比を最適化する複雑な形状を作ることができます。タービンブレードから構造用ブラケットに至るまで、部品にはコンピュータ制御プロセスだけが達成できる厳しい公差が要求されます。このレベルの精度を達成するためには、堅牢なプロセス制御と、次のような技術に対する深い理解が不可欠です。 幾何学的寸法と公差1 (GD&T)。

医療機器

医療分野では、絶対的な精度と生体適合性が求められます。カスタムメイドの手術器具、整形外科用インプラント、診断機器の部品は、厳密な仕様を満たす必要があります。例えば、股関節インプラントは、患者固有の解剖学的構造に合わせる必要があります。CNC機械加工は、医療グレードのステンレス鋼やPEEKなどの材料から、このような患者固有の部品を作成することを可能にし、完璧なフィットと信頼性の高い性能を保証します。

| 特徴 | 大量生産 | カスタムCNC加工 |

|---|---|---|

| ボリューム | 高い | 低~中 |

| パート・バラエティ | 低い | 高い |

| 金型費用 | 非常に高い(カビなど) | 低~中程度 |

| リードタイム | ロング(初期設定) | ショート |

| デザインの柔軟性 | 低い | 高い |

このシフトは、エンジニアが大量生産しやすいものに制約されることなく、最適な機能のために設計できることを意味する。

業界全体のシフトだけでなく、パーソナライゼーションに対する需要の高まりも、カスタムメイド製造の大きな原動力となっている。消費者も企業も、それぞれのニーズや好みに合わせた製品を求めるようになっている。この傾向は、カスタマイズされた家電製品から高度に専門化された産業機械にまで及んでいる。既製部品は定義上、妥協品である。それは、幅広い用途に対して「十分」であるように設計されていますが、一つの用途に対して完璧であることは稀です。プロジェクトが最高のパフォーマンスを要求したり、ユニークなスペースにフィットさせなければならない場合、汎用部品が弱点になることがよくあります。PTSMAKEの過去のプロジェクトでは、カスタム加工のブラケット1つで、そうでなければ完全に再設計する必要があった複雑な統合の課題を解決できることを目の当たりにしてきました。

ユニークなアプリケーションの課題を解決

カスタムパーツは、単なる美観や目新しさではなく、標準部品では対応できない特定の工学的問題を解決するものです。これこそが CNCカスタム加工 が輝く。

パフォーマンスの最適化

標準部品は、平均的な性能を念頭に置いて設計されています。カスタム部品であれば、軽量化、放熱性、材料強度など、特定の要素に最適化することができます。例えば、一般的なヒートシンクで十分な冷却ができるかもしれませんが、カスタム加工されたものであれば、コンパクトな筐体にぴったり収まるように設計し、表面積を最大化して優れた熱管理を行うことができます。このようなレベルの最適化が、機能する製品と優れた製品の違いになります。

ラピッドプロトタイピングとイテレーション

製品開発サイクルはかつてないほど速くなっている。エンジニアは設計、テスト、反復を迅速に行う必要があります。カスタムCNCマシニングは、このプロセスにおける理想的なパートナーです。エンジニアリンググレードの材料で、機能的なプロトタイプを数週間ではなく、数日で作成することができます。これによりチームは、大量生産用の高価な金型に取り掛かる前に、設計を検証し、機能性をテストし、必要な調整を行うことができます。アイデアと物理的な部品の間のフィードバック・ループを驚くほど短くすることで、イノベーションを加速します。

| 申し込み | 標準部品の制限 | カスタムCNCソリューション |

|---|---|---|

| ロボティクス・エンドエフェクター | ユニークな形状のグリップができない | 製品形状に合わせて機械加工されたグリッパー・ジョー |

| 医療用インプラント | 標準サイズはフィット感を悪くする | MRI/CTスキャンに基づく患者固有のインプラント |

| 自動車プロトタイプ | 鋳造/成形のリードタイムが長い | 適合テストのためにエンジンブロックを素早く加工 |

| カスタム治具・冶具 | ユニバーサル・フィクスチャーは精度に欠ける | 繰返し精度の高い組立のための機械加工された治具 |

結局のところ、カスタムマシニングは、カタログに掲載されているものに制限されることなく、エンジニアが思い描くものを正確に製造する力を与えてくれる。

今日の製造業の世界では、大量生産からカスタマイズされた多品種注文へのシフトは明らかである。カスタムCNCマシニングは、この変化を可能にする中核技術である。航空宇宙や医療など、要求の厳しい産業向けの複雑なコンポーネントを作成するために必要な精度と柔軟性を提供します。さらに重要なことは、エンジニアがユニークなアプリケーションの課題を解決し、製品のパーソナライゼーションの需要の高まりに対応し、従来の方法の制約を受けることなく、特定の設計要件を高性能な物理的部品に変えることができることです。

2025年、CNCカスタム加工に革命をもたらすトップ4トレンドとは?

時代遅れの機械加工プロセスでプロジェクトが滞っていませんか?予算を膨らませることなく、短納期と高精度を実現する方法をお考えですか?

2025年までに、CNCカスタムマシニングを再形成する最も重要なトレンドは、AI駆動の自動化、ロボット工学の統合、ハイブリッド製造、デジタルスレッドである。これらの進歩は、効率性、精度、拡張性の限界を押し広げ、プロトタイプから生産まで、複雑な部品の製造方法を変革する。

インテリジェント・オートメーションの台頭

CNC加工をめぐる話題は、もはや金属を切削するだけではなく、プロセス全体をよりスマートにすることだ。人工知能(AI)と機械学習(ML)はこのシフトの最前線にあり、理論的な概念から現場での実用的な応用へと移行しています。

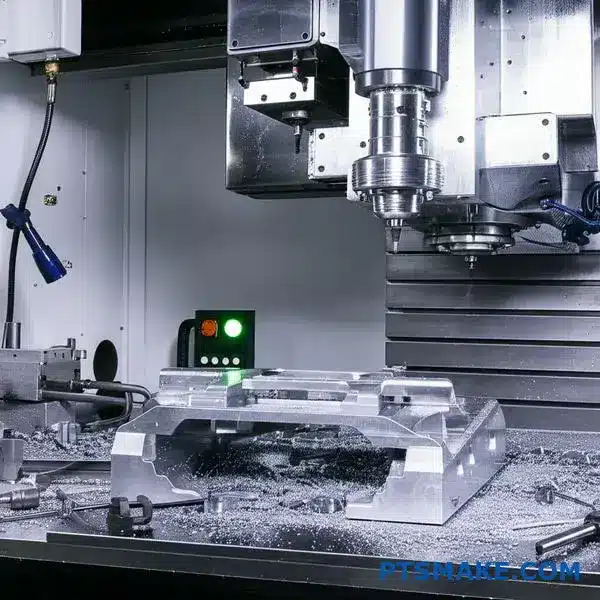

AIによるCAMとツールパスの最適化

従来、CAMソフトウェアでツールパスをプログラミングするには、経験豊富なエンジニアによる膨大な手入力が必要でした。現在では、AIアルゴリズムが部品の形状を分析し、最も効率的な加工戦略を提案することができます。これは単なるスピードの問題ではありません。AIは工具寿命、仕上げ面粗さ、材料除去率を同時に最適化することができます。PTSMAKEの過去のプロジェクトでは、AIによって最適化されたツールパスによって、複雑な部品のサイクルタイムが最大25%短縮された例もあります。このソフトウェアは、人間のプログラマーには不可能な、何千もの可能性を数分でシミュレーションすることができます。また、過去の作業から学習して将来のパフォーマンスを向上させることができるため、時間の経過とともに効率が向上する自己改善型システムを構築することができます。このアプローチにより、私たちはAIを次のような用途に使用することができる。 ジェネレーティブデザイン2軽量でありながら強靭なパーツを作り上げるという、以前では考えられなかったようなことが可能になったのだ。

予知保全と品質管理

もうひとつの変革は、予知保全におけるAIの役割だ。機械の故障を待つ代わりに、センサーが振動、温度、消費電力のデータを収集します。AIモデルはこのデータを分析し、部品が故障しそうな時期を予測する。これにより、予定外のダウンタイムが大幅に削減される。品質管理の面では、AIを搭載したビジョン・システムが標準になりつつある。これらのシステムは驚異的なスピードと精度で部品を検査し、人間の目では見逃してしまうような微細な欠陥を特定することができます。これにより、当社の施設から出荷されるすべての部品が、航空宇宙や医療機器などの産業で要求される最も厳しい公差に適合していることが保証されます。

| トレンド・コンポーネント | 伝統的な方法 | AI強化メソッド |

|---|---|---|

| ツールパス生成 | エンジニアによる手動プログラミング | AIが最適なパスを提案 |

| メンテナンス | リアクティブ(壊れたら直す) | 予測(壊れる前に直す) |

| 品質検査 | 手動またはCMMによる抜き取り検査 | リアルタイム、AIビジョン検査 |

先進技術で新たな可能性を拓く

インテリジェント・オートメーションの他にも、より統合された有能な製造エコシステムを構築するために、他のトレンドが収束しつつある。これらのトレンドは、シームレスなワークフローのためにプロセスを組み合わせ、データストリームを接続することに焦点を当てています。

ハイブリッド製造:両方の世界のベスト

長年、製造業は減法的(CNC機械加工)と加法的(3Dプリンティング)の2つの陣営から選択するものだった。ハイブリッド・マニュファクチャリングは、1台の機械に両方を組み合わせることで、その境界線をなくす。内部冷却チャンネルを備えた複雑な金属部品を3Dプリントし、次にCNCフライス加工で重要な合わせ面を鏡面仕上げに加工する。このアプローチにより、設計の自由度が飛躍的に高まります。従来では加工不可能な複雑な内部形状を持つ部品の作成が可能になります。PTSMAKEでは、複雑な内部形状を持つ軽量で高強度の部品を作ることが最優先事項である自動車や航空宇宙分野の顧客のために、ハイブリッドソリューションを模索しています。PTSMAKEでは、複雑な内部形状を持つ軽量で高強度な部品を作ることが最優先事項である自動車や航空宇宙分野のクライアントのために、ハイブリッドソリューションを模索しています。

デジタルの糸真実の単一ソース

デジタル・スレッド」とは、初期設計から製造、最終検査に至るまで、部品のライフサイクル全体を貫く接続されたデータフローを構築するという概念である。これにより、設計エンジニアから機械オペレーターまで、すべての人が同じ最新情報をもとに作業できるようになります。

| ステージ | デジタルの糸におけるデータ | ベネフィット |

|---|---|---|

| デザイン | 3D CADモデル、GD&T、材料仕様 | 設計意図の真実の単一ソース |

| 製造業 | CAMプログラム、工具データ、機械設定 | 手作業によるデータの再入力ミスを排除 |

| 検査 | CMMレポート、ビジョンシステムデータ | トレーサビリティのための完全なデジタル記録を作成 |

この接続性により、データのサイロ化が解消され、伝達ミスや古いファイルによるエラーが減少します。設計が更新されると、その変更は自動的にCAMソフトウェアと検査計画に反映されます。このシームレスな統合は、特にCNCカスタム加工における大量生産において、品質と一貫性を維持するために不可欠です。また、完全なトレーサビリティを提供することができ、これは規制産業のお客様にとって譲れない要件です。

2025年、CNCカスタムマシニングの展望は、インテリジェントでコネクテッドなテクノロジーによって再定義されつつある。AIとロボット工学は複雑な作業を自動化し、効率と精度をこれまでの限界を超えて向上させる。一方、ハイブリッド製造は、加法的プロセスと減法的プロセスを融合させ、これまで不可能だったパーツを作り出す。これらすべてを繋ぐデジタルの糸は、最初の設計コンセプトから最終的な品質検査に至るまで、エラーのないシームレスなデータフローを保証し、かつてない信頼性とスピードを実現します。

先端素材とそのカスタムCNC加工への影響?

従来の金属では性能要求を満たすことができず、プロジェクトが行き詰まったことはありませんか?最先端の用途に時代遅れの材料を使用することで、部品の不具合や重量過多に直面していませんか?

チタン合金、複合材料、高性能プラスチックなどの先端材料は、製品設計に革命をもたらしています。チタン合金、複合材料、高性能プラスチックなどの先端素材は、製品設計に革命をもたらしています。これらの素材がCNCカスタムマシニングに与える影響は大きく、そのユニークな特性を扱い、優れた強度、軽量化、耐久性の向上を実現するためには、特殊な工具、高度な機械、深い加工知識が必要となります。

標準的なアルミニウムやスチールから先端素材へのシフトは単なるトレンドではなく、航空宇宙、医療、自動車などの分野における技術革新のために必要不可欠なものだ。しかし、これらの素材は旧来のルールでは通用しません。それぞれにユニークなハードルがあり、準備ができていなければ、プロジェクトはすぐに頓挫してしまいます。PTSMAKEでの私の経験では、これらの課題をうまく乗り切ることが、標準的な機械工場と真の製造パートナーを分けるものです。

機械加工の地雷原:先端材料を手なずける

先端材料の加工は、また別のゲームです。切削速度よりも、繊細さ、制御、そして材料科学への深い理解が重要なのだ。強度、硬度、熱伝導率の低さなど、これらの材料を非常に望ましいものにしている特性は、まさに加工を難しくしている。

チタン合金(例:Ti-6Al-4V)

チタンはその驚異的な強度対重量比で有名ですが、加工現場では悪名高い素材です。熱伝導率が低いため、熱はワークや切りくずを通して放散されません。その代わり、熱は切削工具に集中し、工具の急速な摩耗と潜在的な故障につながります。また 加工硬化3これは、切削中に材料が硬くなり、工具にかかる応力がさらに大きくなる現象です。これに対抗するため、私たちは高圧クーラントシステム、強靭なコーティングを施した特殊な超硬工具を使用し、熱を管理して工具の焼損を防ぐために慎重に制御された低い切削速度を使用しています。

炭素繊維複合材料(CFRP)

複合材料は丈夫で驚くほど軽量だが、摩耗しやすく、層間剥離を起こしやすい。炭素繊維は切削工具に強く、すぐに摩耗してしまう。さらに重要なことは、不適切な切削技術によって、層が分離したり(層間剥離)、繊維が引き抜かれたりして、部品の構造的完全性が損なわれることです。私たちは、非常に硬く耐摩耗性に優れた多結晶ダイヤモンド(PCD)工具を使用しています。また、オービタル・ドリル加工や高速低送りフライス加工などの特殊な戦略を用いて、材料の内部構造を損傷することなく、きれいなカットを実現します。

高性能エンジニアリングプラスチック(PEEK、ウルテム)

PEEKのようなプラスチックは、優れた耐薬品性と高温性能を持ち、多くの用途で金属の代替となる。ここでの主な課題は、熱膨張を管理し、溶融を避けることである。これらの材料は金属に比べて融点が低い。切削工具の摩擦が大きすぎると熱が発生し、プラスチックが溶けて表面仕上げが悪くなったり、寸法が不正確になったりします。PTSMAKEでは、非常に鋭利な工具を使用し、多くの場合、プラスチック用の特殊な形状を持ち、従来のクーラントの代わりに空気や冷風を当てることで、熱衝撃を防ぎ、きれいで正確な切断を実現します。

簡単に比較してみると、その違いがよくわかる:

| 材料特性 | アルミニウム6061 | チタン(Ti-6Al-4V) | カーボンファイバー(CFRP) | 覗き見 |

|---|---|---|---|---|

| 加工性 | 素晴らしい | 貧しい | フェア(研磨性) | グッド |

| プライマリー・チャレンジ | グミ、チップコントロール | 発熱、工具摩耗 | 剥離, 摩耗 | 溶融、熱膨張 |

| 代表的な工具 | HSS、超硬 | コーティング超硬合金 | PCDダイヤモンド | 鋭利な非コーティング超硬合金 |

| クーラント戦略 | フラッドクーラント | 高圧クーラント | 乾燥または冷気 | 乾燥または冷気 |

課題は大きいが、これらの素材がもたらすチャンスはさらに大きい。適切な機械加工ができるようになれば、以前は不可能だった部品製造への道が開ける。それは単に材料を切削するだけではなく、次世代のテクノロジーを可能にすることなのです。適切に実行されたCNCカスタム機械加工工程は、先端材料のブロックを、過酷な環境に耐え、全体の重量を減らし、厳しい生体適合性要件を満たすことができる重要な部品に変えます。

専門知識が生み出すチャンス

これらの材料をうまく加工することで、真の価値が生まれます。エンジニアは、これまで以上に軽く、強く、耐久性のある部品を設計することができます。これは単なる漸進的な改善ではなく、性能の飛躍的な向上なのです。

航空宇宙と自動車の性能を引き出す

航空宇宙分野では、1グラム1グラムが重要です。チタン合金と炭素繊維複合材は、鋼鉄と同等かそれ以上の強度を、わずかな重量で提供する部品の製造を可能にします。これは燃費の向上や積載量の増加に直結します。PTSMAKEの過去のプロジェクトでは、あるお客様が構造用ブラケットをアルミニウムからチタン合金に移行するお手伝いをしました。CNCカスタム加工工程はより複雑で、部品あたりの機械加工時間は30%増加しましたが、最終的な部品は耐荷重を増加させながら40%軽量化されました。

医療機器に革命を起こす

医療用インプラントや手術器具にとって、PEEKや医療グレードのチタンのような素材は画期的なものである。その生体適合性は、人体内で副作用を起こすことなく安全に使用できることを意味します。また、PEEKは放射線透過性があり、X線やMRIスキャンなどの医療用画像診断の妨げになりません。医療機器に要求される厳しい公差でこれらの材料を加工するには、高度に制御された環境と工程が要求される。例えば、PEEKから脊椎固定用ケージを製造するには、細菌の繁殖を防ぐ表面仕上げを維持し、適切な適合のために絶対的な寸法精度を確保する必要があります。

産業用およびロボットアプリケーションの高度化

ロボット工学や産業機械では、ウルテムや強化複合材のような素材から作られた部品を使うことで、可動部品の質量を減らすことができる。例えば、ロボットアームが軽くなれば、より速く、より正確に、より少ないエネルギー消費で動くことができます。これにより、システム全体の効率とパフォーマンスが向上する。課題は、高サイクル疲労条件下で早期破壊につながる内部応力を発生させることなく、これらの材料を加工することにあります。慎重なツールパス戦略と応力緩和ステップが重要です。

この表は、素材の選択がどのように市場機会に直結するかを示している:

| 先端材料 | キー・プロパティ | 産業への応用 | チャンス |

|---|---|---|---|

| チタン合金 | 高強度対重量 | 航空宇宙 | より軽量で燃料効率の高い航空機 |

| カーボンファイバー | 極めて高い剛性と軽量 | 自動車/モータースポーツ | より速く、より応答性の高い車両 |

| 覗き見 | 生体適合性, 放射線透過性 | メディカル | より安全で効果的なインプラント |

| ウルテム | 高い強度と耐熱性 | ロボット/産業用 | より効率的で高速なオートメーション |

先端材料は、チタンを切削する際の極端な工具摩耗から、複合材料における層間剥離のリスクまで、CNCカスタム加工において大きな障害となります。しかし、このような難題は、先端材料の価値を高めている特性そのものに直結しています。特殊な工具、洗練された技術、そして深い専門知識を取り入れることで、これらの素材は革新のための比類のない機会を解き放ちます。より軽く、より強く、より弾力性のあるコンポーネントの創造を可能にし、航空宇宙から医療機器に至るまで、あらゆる産業における性能基準を再定義する。

産業別アプリケーション:航空宇宙から医療機器まで?

単一の製造工程で、航空宇宙産業の過酷な要求、医療機器の生死を分ける精密さ、自動車産業の大量生産ニーズに対応できるのだろうかと考えたことはないだろうか。

そう、CNCカスタムマシニングは、特定の材料を活用し、超厳密な公差を達成し、厳格な規制基準を遵守することで、主要産業向けに独自に調整されている。航空宇宙産業向けの精度、医療向けの生体適合性、自動車部品向けの信頼性を提供します。

業界特有のアプリケーションについて語るとき、私たちは一般的な能力を超えている。私たちが議論しているのは、ある加工工程がどのようにユニークで重大な問題を解決するために適応するかということです。私の経験では、航空宇宙ほどCNC加工の限界を試す分野はない。

航空宇宙精度と素材の限界に挑む

航空宇宙分野では、ミスは許されない。たったひとつの部品の不具合が壊滅的な結果をもたらしかねないからこそ、その基準は非常に高いのだ。部品は複雑で軽量であることが多く、極端な温度、圧力、応力に耐えなければなりません。高精度CNC加工の真価が発揮されるのは、このような場合なのです。

エキゾチック素材への挑戦

航空宇宙エンジニアは、インコネル、チタン、特殊アルミニウム合金などの超合金を指定することがよくあります。これらの材料は、その卓越した強度対重量比と耐腐食性、耐熱性から選ばれます。しかし、これらの材料は機械加工が難しいことで有名です。PTSMAKEでは、成功には高度な設備だけでなく、材料科学に対する深い理解が必要であることを発見しました。加工硬化や工具折損を避けるためには、切削速度、送り速度、さらにはクーラントの種類まで完璧に調整する必要があります。あるタービンブレードのプロジェクトで、チタンビレットの内部応力を管理できず、微小破壊が発生したため、以前のサプライヤーが失敗したことがありました。私たちの解決策は、慎重に制御された熱管理を伴う多段加工プロセスで、最終部品の 幾何学的寸法および公差(GD&T)4 完璧だった。

規制遵守のナビゲート

コンプライアンスは譲れない。例えばAS9100規格は、航空、宇宙、防衛組織の品質管理システムを規定している。この規格では、原材料のビレットから最終的なパッケージ部品に至るまで、綿密なトレーサビリティが要求されます。CNCカスタム機械加工プロセスのすべてのステップは、文書化され、検証可能でなければなりません。これには、材料証明書、機械校正記録、最終検査報告書などが含まれます。お客様にとっては、すべての部品がフライト・セーフ・アプリケーションに必要な仕様を正確に満たしているという重要な保証となります。

| 特徴 | チタン(Ti-6Al-4V) | インコネル718 | アルミニウム 7075 |

|---|---|---|---|

| 主要用途 | 構造部品、エンジン部品 | タービンブレード、排気システム | 胴体、主翼構造 |

| キー・プロパティ | 高い強度対重量比 | 極めて高い耐熱性 | 軽量で丈夫 |

| 加工性 | 難しい | 非常に難しい | グッド |

| コンプライアンス | 素材純度、応力緩和 | 熱処理検証 | トレーサビリティ、仕上がり品質 |

この細部のレベルこそが、標準的な機械工場と航空宇宙産業における信頼できる製造パートナーとを分けるものである。

航空宇宙産業では過酷な条件下で最高の性能を発揮することが要求されますが、医療機器産業ではそれとは異なる、しかし同様に重要な課題があります。ここでは、機械的ストレスから生体適合性と滅菌に焦点が移り、部品と人体との相互作用が最重要となります。

医療機器生体適合性と複雑性が出会う場所

医療用部品の場合、骨のネジであれ、診断機の部品であれ、精度が高ければ機器が意図したとおりに機能する。しかしそれ以上に、素材そのものが人の手に触れても安全でなければならない。これは、機械加工と医療規制の両方の専門知識を必要とする複雑なレイヤーを導入します。

材料の選択と滅菌

316Lステンレス鋼、PEEK、チタンなどの医療グレードの素材が一般的な選択肢である。これらの材料は、反応性がなく、オートクレーブ滅菌のような繰り返しの滅菌サイクルに耐えられるという理由で選ばれます。加工プロセス自体がこれらの特性を損なってはならない。例えば、間違った切削液を使用すると、除去が困難な残留物が残り、患者に有害反応を引き起こす可能性があります。私たちは、高度に管理された環境でこれらの部品を加工し、多くの場合、医療用として承認された特定の切削工具と潤滑剤を使用します。表面仕上げも重要です。滑らかで研磨された表面は、洗浄や滅菌が容易で、細菌が繁殖しにくくなります。

自動車パフォーマンスとスケーラビリティのバランス

自動車産業は、高性能の要求と、費用対効果が高く、拡張性のある生産の必要性が融合した魅力的な産業です。プレス部品と鋳造部品が大量生産の主流を占める一方で、CNCカスタム加工はいくつかの重要な分野で不可欠です。

プロトタイピングとパフォーマンス・パーツ

新しいエンジンブロックやサスペンション部品は、量産に入る前に厳しいテストを受けます。CNC機械加工は、高速で正確であり、設計の繰り返しを迅速に行うことができるため、このような初期プロトタイプの作成に最適な方法です。パフォーマンスやレース用途では、CNC機械加工部品が最終製品になることが多い。カスタムピストン、インテークマニホールド、ブレーキ部品は、鋳造では対応できない強度と精度を実現するために、アルミニウムやスチールのソリッドブロックから機械加工されます。

これら3つの主要産業における主な原動力を簡単に比較してみよう:

| 産業 | 主な懸念事項 | 主要素材の特徴 | 準拠規格(例) |

|---|---|---|---|

| 航空宇宙 | 信頼性と安全性 | 強度重量比 | AS9100 |

| メディカル | 患者の安全 | 生体適合性 | ISO 13485 |

| 自動車 | パフォーマンスとコスト | 耐久性 | IATF 16949 |

PTSMAKEの過去のプロジェクトでは、自動車業界のお客様が新しい電気自動車(EV)コンポーネントを迅速に開発し、テストするのをお手伝いしてきました。このスピードは、動きの速い市場において大きな競争力となります。

CNCカスタムマシニングは、画一的なソリューションではありません。その真の強みは、さまざまな分野のユニークな要求を満たす適応性にあります。航空宇宙分野では、厳格なAS9100規制のもとで、難度の高い材料で比類のない精度を実現します。医療分野では、ISO13485に準拠した生体適合性材料と無菌レディ仕上げにより、患者の安全を確保します。自動車分野では、プロトタイピングのスピードとハイエンドコンポーネントの性能を提供し、品質と拡張性を融合させます。

高度な品質管理システムを統合し、完璧な部品を実現?

最終検査で初めて現れる複雑な部品の予期せぬ欠陥に苦労していませんか?生産後の品質チェックが、イライラさせる遅延やコストのかかる手戻りを引き起こし、プロジェクト全体のスケジュールを台無しにしていませんか?

これらの課題は、高度な品質管理システムをCNCカスタム加工ワークフローに直接統合することで解決されます。工程内検査、3Dレーザースキャン、AI駆動分析などの技術がリアルタイムで偏差をキャッチし、一貫した品質を確保し、欠陥を最小限に抑え、完璧な生産を可能にします。

最終検査だけに頼る時代は終わった。現代の製造業、特に航空宇宙産業や医療産業などでは、品質に対する積極的なアプローチが求められています。私たちは、品質保証を最終的な門番から機械加工プロセス全体の統合された部分へと移行させました。このシフトは、リアルタイムのデータと制御を提供する驚くべきテクノロジーによって支えられています。

工程内検査:エラーを未然に防ぐ

工程内検査では、CNC加工機上でワークを測定します。これは、重要な寸法、形状の位置、加工工程間の深さをチェックできる自動タッチプローブを使用して行われることがよくあります。工具がわずかに磨耗していたり、段取りがずれていたりするのを最後まで待つのではなく、このような微小な偏差を即座に検出することができるのです。

この方法は、リアルタイムのフィードバックループとして機能します。プローブがある形状の公差外れを検出した場合、システムはオペレーターに警告を発したり、後続パーツの加工パラメータを自動調整することもできます。PTSMAKEでは、初期誤差がワーク全体を台無しにしてしまう可能性のある、複数工程を要する加工には、この機能が不可欠だと考えています。これは、スクラップ率を劇的に減らし、全体的な一貫性を向上させるシンプルなコンセプトです。

3Dレーザースキャン:完全なデジタルツインをキャプチャする

複雑な曲線や有機的な形状の部品では、ノギスやCMMのような従来の測定ツールでは時間がかかり、表面の微妙な欠陥を見逃してしまうことがあります。そこで3Dレーザースキャンが威力を発揮します。非接触レーザースキャナーでパーツを掃引し、表面の何百万ものデータポイントをキャプチャして詳細なデジタルモデルを作成します。

この驚くほど密度の高い 点群5 を元のCADモデルにデジタルで重ね合わせます。ソフトウェアが自動的に偏差を示すカラーマップを生成し、公差から外れている部分を即座に強調表示します。この技術は、複雑な形状の検証、熱処理工程後の反りの特定、レガシーパーツのリバースエンジニアリングなどに威力を発揮します。手作業による検査では不可能な、包括的な詳細レベルを提供します。

| 特徴 | 伝統的な検査 | 高度な工程内検査 | 3Dレーザースキャン |

|---|---|---|---|

| タイミング | ポストプロダクション | 生産期間中 | ポストプロダクション(速い) |

| データポイント | 限られた具体的なポイント | 主要機能、リアルタイム | 百万ポイント |

| 複雑さ | シンプルなジオメトリーに最適 | 重要な機能に適している | 複雑な表面に最適 |

| 欠陥検出 | 最終エラーをキャッチ | 複合エラーを防ぐ | 微妙なズレを見極める |

これらのテクノロジーを導入することは、単に新しい設備を購入すること以上に、よりスマートでデータ駆動型の製造エコシステムを構築することである。これらのシステムが連携し、欠陥の見逃しをほぼ不可能にする検証のレイヤーを構築することで、真の力が発揮される。この統合されたアプローチこそが、優れた機械工場と信頼できる製造パートナーを分けるものなのです。

AIによる自律的品質保証の台頭

品質管理の次のフロンティアは、人工知能(AI)と機械学習(ML)の活用である。プローブやスキャナーは大量のデータを収集するが、AIはそのデータを予測的洞察に変えるものである。AIを活用したシステムは、何百もの生産履歴から傾向を分析し、品質問題に先行する微妙なパターンを特定することができる。

例えば、AIアルゴリズムは、スピンドル温度の微小な上昇と表面仕上げの微視的な変化を関連付けるかもしれない。この傾向にフラグを立てることで、工具の摩耗を予測し、部品が規格外になる前に交換のスケジュールを立てることができる。これによって、品質保証は反応的、あるいは積極的な状態から予測的な状態へと移行する。システムが過去とリアルタイムのデータに基づいて自己修正する自律的な品質管理が可能になり、常に人間が監視する必要性が減り、ヒューマンエラーの可能性を最小限に抑えることができる。私たちの顧客との経験では、この予測能力は、特定の大量生産プロジェクトで真のライトアウト製造を達成するための重要な要因となっています。

相乗効果のある質の高いエコシステムの構築

これらの高度なシステムは、単独で使用されないときに最も効果的である。真に強固な品質戦略は CNCカスタム加工 はそれらをシームレスなワークフローに統合します。複雑な航空宇宙部品の製造を想像してみてください。インプロセスプローブが、穴あけ直後に重要な穴の直径を確認します。部品が完成すると、3Dレーザースキャナーで全面をスキャンし、反りや歪みがないかをチェックします。これらのデータはすべて、結果を記録し、長期的な傾向を監視し、特定の部品の品質に関する完全なデジタル記録を提供するAI搭載システムに送られる。このエコシステムは、品質が単に検査されるだけでなく、プロセスのすべてのステップに組み込まれることを保証する。

| メートル | 高度なQAなし | 統合された高度なQA |

|---|---|---|

| 不良率 | より高く、より遅く発見された | 早期に発見されれば大幅に低下 |

| 検査時間 | 長い手作業 | 自動化され、より速く |

| リワーク/スクラップ・コスト | 発見が遅れたため高い | 激減 |

| プロセスの一貫性 | オペレーターのスキルに依存 | データ主導と自動化 |

| 複合部品バイアビリティ | リスクが高く、検証が難しい | 高い信頼性とトレーサビリティ |

最終的に、高度な品質管理を統合することは、CNCカスタム加工プロセスから不確実性を取り除くことです。部品が正しいことを期待する代わりに、工程内検査、3Dスキャン、AIなどのテクノロジーが、データに基づいた確実性を提供します。これにより、私たちPTSMAKEのようなメーカーは、非常に複雑なパーツを卓越した一貫性で自信を持って製造することができます。ワークフロー全体に品質チェックを組み込むことで、コストのかかる手戻りと遅延を最小限に抑え、最終的に納品される部品が設計意図に完全に一致することを保証します。

CNCカスタムマシニングにおける持続可能性と環境に優しい実践。

精密製造と環境保護の両立に悩んでいませんか?持続可能性の追求は、カスタム部品の予算や品質基準と相反するように思われますか?

持続可能なCNCカスタムマシニングは、エネルギー効率の高い機械、材料のリサイクル、廃棄物の削減を統合しています。これらの実践は、環境への影響を低減するだけでなく、大幅なコスト削減につながり、規制遵守を保証し、現代の期待に応えることでブランドの評判を高めます。

製造業において持続可能性を採用することは、単に気分の良いことではなく、具体的な結果をもたらす中核的なビジネス戦略です。精度と効率が最優先されるCNCカスタム機械加工の世界では、環境に優しい実践が、より弾力的で収益性の高いオペレーションを生み出します。それは、無駄を副産物としてではなく、非効率の兆候として捉えるという考え方の転換から始まります。重要な分野に焦点を当てることで、どのような機械工場でも、お客様が期待する品質を損なうことなく、環境に優しい未来に向けて大きく前進することができます。PTSMAKEでは、環境とオペレーションの卓越性の両方に最大の影響をもたらす実践的な変革に力を注いでいます。

グリーンCNC加工の柱

持続可能性に向けた道のりは、エネルギー消費、資材管理、廃棄物削減という3つの基本分野に分けることができる。それぞれに改善のチャンスがあります。

エネルギー効率の高い機械と作業

最新のCNCマシンは、以前のマシンよりもはるかにエネルギー効率が高くなっています。省エネスタンバイモードや可変周波数ドライブ(VFD)などの機能を備えた機器にアップグレードすることで、電力消費を大幅に削減することができます。社内の分析によると、新しい機械はアイドル時のエネルギー消費を30%以上削減できます。ハードウェアだけでなく、ツールパスの最適化も重要です。高度なCAMソフトウェアは、より短く、より効率的な切削サイクルを作成することができ、機械の稼働時間を短縮し、その結果、部品あたりのエネルギー使用量を削減することができます。短いサイクルは、単に電力を節約するだけでなく、スループットも向上させるため、持続可能性と生産性の両方にとってメリットとなります。

スマートな素材管理とリサイクル

廃棄は、最初のカットが行われる前から始まっている。適切なストック・サイズを選択し、パーツを材料シート上に効果的にネスティングすることで、スクラップを大幅に削減することができる。必然的に発生するスクラップについては、しっかりとしたリサイクルプログラムが不可欠です。アルミニウム、スチール、チタンなどの素材から出る金属片(切粉)は非常に価値が高く、回収して合金ごとに分別し、サプライヤーに販売することができます。これは、材料が埋立地行きになるのを防ぐだけでなく、材料費を相殺する収益源を生み出す。包括的な ライフサイクルアセスメント6 多くの場合、製品の原材料の抽出は最も高い環境負荷のひとつであることが判明し、リサイクルは重要なステップとなる。

| 練習 | 伝統的なアプローチ | 持続可能なアプローチ | 主な影響 |

|---|---|---|---|

| クーラントの使用 | 石油系浸水冷却剤 | 植物性オイルまたはMQL | 毒性が減少し、廃棄が容易で安価になる。 |

| 金属スクラップ | 混合廃棄物として廃棄 | 種類別に分別され、リサイクルされる | 収益を生み出し、資源を節約する。 |

| エネルギー使用 | マシンはフルパワーで稼動 | 省エネモード、VFD | 電気代と二酸化炭素排出量を削減。 |

| パッケージング | 使い捨てプラスチックと発泡スチロール | 再利用可能なゴミ箱またはリサイクル段ボール | 包装の無駄と材料費を削減。 |

CNCカスタムマシニングで持続可能性を取り入れるメリットは、環境保護にとどまりません。これらの実践は、強力なビジネスケースを生み出し、財務上の利益を促進し、規制遵守を簡素化し、今日の市場に共鳴するブランドを構築します。グリーンイニシアチブの統合は、経費ではなく、組織全体に配当金をもたらす投資です。現場から経営陣まで、プラスの効果は明確で測定可能であり、他社が真似することが難しい競争上の優位性を生み出します。自動車業界や医療業界など、要求の厳しい業界のクライアントとの仕事では、持続可能性への実証可能なコミットメントが、長期的で信頼できるパートナーシップを築くための重要な要素となっている。

持続可能な製造業のビジネスケース

環境に配慮した実践は、企業の収益と市場での地位を直接的に強化します。投資回収は予想よりもはるかに早いことが多い。

直接的なコスト削減を実現

持続可能性の最も直接的なメリットは、運営コストの削減である。エネルギー効率の高い機械と最適化されたプロセスは、光熱費の削減につながる。金属スクラップのリサイクルは、廃棄物を収益に変える。あまり目立たないが、同様に重要な節約はクーラント管理である。従来の石油系クーラントから生分解性の代替クーラントへの切り替えや、最小量潤滑(MQL)システムの導入により、クーラントの購入コストと廃棄コストを大幅に削減することができます。有害廃棄物の処理には多額の費用がかかるため、これを最小限に抑えることは直接的な財務上の利点となります。

自信を持って規制遵守をナビゲートする

環境規制は世界的に厳しくなっている。ISO14001のような基準を遵守することは、特に欧米の一流クライアントと仕事をしたい企業にとって、もはやオプションではありません。サステナビリティへの積極的なアプローチにより、常にコンプライアンスを遵守し、潜在的な罰金や業務上の混乱を回避することができます。さらに重要なことは、信頼できる先進的なパートナーであることを証明することです。お客様にとっては、私たちのプロセスが環境基準を満たし、それを上回っていることを知ることで、サプライチェーンが安全で責任あるものであるという確信を得ることができます。

より強く、より強靭なブランドの構築

今日の市場において、ブランドの評判はかけがえのないものです。持続可能性への明確なコミットメントは、競合他社との差別化につながります。環境意識の高い顧客だけでなく、責任ある企業で働きたいと考える優秀な人材も惹きつけることができる。このような評価の向上は、信頼を築き、忠誠心を育む。顧客が重要なパートナー選びをするとき CNCカスタム加工 プロジェクトでは、自社の価値観と一致するサプライヤーを探す傾向が強まっている。サステナビリティはもはやニッチな関心事ではなく、現代的で強靭なブランド・アイデンティティの中核をなす要素なのだ。

| ベネフィット・エリア | 具体的な利点 | 経験からの例 |

|---|---|---|

| 財務 | 光熱費と材料費の削減 | 新しい機械により最大20%のエネルギー節約。 |

| オペレーション | プロセス効率の向上 | 最適化されたツールパスは、機械の稼働時間と工具の摩耗を低減します。 |

| 規制 | コンプライアンス・ジャーニーの簡素化 | ISO14001規格の積極的な遵守。 |

| マーケティング | ブランドイメージと信頼の向上 | 透明性の高いサステナビリティ・レポートで新規顧客を惹きつける。 |

結局のところ、CNCカスタムマシニングに持続可能性を統合することは、戦略的な必須事項である。それは、単なるコンプライアンスを超えて、効率と価値の強力な推進力となります。エネルギー効率の高い機械への投資、強固なマテリアルリサイクルプログラムの実施、廃棄物の最小化など、実践的なステップに焦点を当てることで、企業は大幅なコスト削減を達成することができます。これらの行動は、ブランドの評判を高め、規制遵守を確実にするだけでなく、製造業の将来に備え、より弾力的で競争力のある、先進的なオペレーションを構築します。

ハイブリッド製造:加法的プロセスと減法的プロセスの組み合わせ。

3Dプリントの自由な設計とCNC加工の精度のどちらかを選択せざるを得なかったことはありませんか?複雑な部品に妥協する必要がないとしたらどうでしょう?

ハイブリッド・マニュファクチャリングは、アディティブ(3Dプリンティング)技術とサブトラクティブ(CNC機械加工)技術を単一のシームレスなワークフローに統合します。この強力な組み合わせにより、従来の機械加工に特徴的な高精度と優れた表面仕上げを備えた複雑な部品の作成が可能になり、リードタイムが劇的に短縮され、設計の可能性が広がります。

ハイブリッド製造は、アディティブ法とサブトラクティブ法を個別に使用する方法から大きく飛躍することを意味する。パーツを3Dプリントし、それを仕上げのために別のCNCマシンに移す代わりに、ハイブリッド・システムは1つのセットアップですべてを行います。この統合こそが、その可能性を最大限に引き出す鍵なのです。

統合ワークフローの優位性

このプロセスでは通常、アディティブ・プロセスを使用して部品を1層ずつ積層し、多軸CNCツールを使用して重要な特徴を加工してから、さらに材料を追加する。このサイクルは何度も繰り返すことができる。例えば、複雑な内部チャネルを印刷し、その接続ポートを厳しい公差で機械加工し、その周囲に部品の残りの部分を印刷し続けることができる。これは、どちらかの技術だけでは不可能です。

ハイブリッド・アプローチの主な利点

この2つのプロセスを融合させることで、特に複雑なカスタム部品において、説得力のある利点がもたらされる。

- 比類なき設計の自由度: エンジニアは、複雑な内部形状、格子、湾曲したチャンネルなど、従来の機械加工では困難または不可能な特徴を持つ部品を設計することができます。

- 優れた精度と仕上げ: 3Dプリンティングでニアネットシェイプを作成する一方で、統合されたCNCカスタムマシニング機能により、すべての重要な表面、穴、ネジが正確な仕様を満たし、滑らかな仕上がりになります。

- 生産工程の削減: 複数の機械のセットアップや部品の再フィクスチャリングを不要にすることで、ハイブリッド生産は生産チェーン全体を簡素化します。この統合により、エラーの可能性が減少し、リードタイムが大幅に短縮されます。私たちが顧客と検討したプロジェクトでは、試作からテストまでのサイクルを40%以上短縮することができます。

下の表は、ハイブリッド製造と単独工程を対比したものである。

| 特徴 | アディティブ・マニュファクチャリング(3Dプリンティング) | サブトラクティブ・マニュファクチャリング(CNC) | ハイブリッド製造 |

|---|---|---|---|

| 幾何学的複雑性 | 高い(内部機能) | ツールアクセスによる制限 | 非常に高い(両方のベスト) |

| 表面仕上げ | 中程度からラフ | 素晴らしい | 優れている(重要な部分について) |

| リードタイム | 単品部品が速い | 中程度(セットアップ時間) | 非常に速い(ステップ数が少ない) |

| 廃棄物 | 低い | 高い | 低い |

このアプローチでは、次のような方法で機能を構築することができる。 直接エネルギー蒸着7 そしてすぐにスペック通りに仕上げる。

そのメリットは明らかだが、ハイブリッド生産を採用するには、部品設計や生産ロジスティクスに関する考え方を転換する必要がある。それは単に新しい機械を導入するということではなく、新しい製造パラダイムを活用するということなのです。PTSMAKEでは、このプロセスを通じて、お客様の特定のアプリケーションに適しているかどうかを判断するよう、お客様を指導しています。

ハイブリッド生産を選ぶとき

この高度な技術は、あらゆる部品に対応できる万能のソリューションではない。そのユニークな能力がフルに発揮される特定のタイプの部品に最大の価値をもたらします。

理想的なアプリケーション・シナリオ

- アクセスしにくい特徴を持つ部品: コンフォーマル冷却チャンネルを持つ金型や、複雑な内部経路を持つマニホールドのような部品は、有力な候補である。アディティブプロセスで流路を形成し、サブトラクティブプロセスで外表面とポートを高精度に仕上げます。

- 既存部品の修理と追加: タービンブレードや工業用金型のような高価値の部品は、摩耗した部分に材料を付着させ、それを機械加工して元の仕様に戻すことで修理することができる。これは、ゼロから新しい部品を製造するよりもはるかにコスト効率が高い。

- パーツの統合: 複雑なアセンブリの複数のコンポーネントを再設計し、単一の統合部品として製造することができます。これにより重量が軽減され、溶接やファスナーなどの潜在的な故障箇所がなくなり、サプライチェーンが簡素化される。

素材とコストの考慮

ハイブリッド・システムは、ステンレス鋼、チタン、インコネルなどの金属を中心に、さまざまな素材に対応する。しかし、ハイブリッド機械への初期投資と、その操作に必要な専門知識は多大なものである。したがって、このプロセスは、複雑さと性能の利点が、より単純な形状の従来のCNCカスタム加工と比較して高い部品単価を上回る、高価値、少量から中量の生産に最適です。

| プロジェクト・ファクター | 適性が低い | 高い適合性 |

|---|---|---|

| 部品の複雑さ | シンプルでソリッドなジオメトリー | 複雑な内部チャネル、格子 |

| 生産量 | 大量生産(>10,000) | 試作品、少量生産(1,000台未満) |

| 部品価格 | 低コストの使い捨て部品 | 高価で重要な部品 |

| 主要目標 | 可能な限り低いコスト | 最高のパフォーマンス、軽量化 |

正しい選択をするかどうかは、部品の機能、複雑さ、予算を注意深く分析するかどうかにかかっている。

ハイブリッド・マニュファクチャリングは、設計の自由度と製造性の間の妥協に効果的に終止符を打つ。加法的プロセスと減法的プロセスを統合することで、CNC機械加工の精度と表面品質で非常に複雑な部品を作成する能力を解き放ちます。この統合されたワークフローは、プロトタイピングと製造を加速させるだけでなく、以前は製造不可能だった革新的な設計への扉を開き、特に要求の厳しいカスタム・アプリケーションにおいて、現代のエンジニアリングの課題に対する変革ツールとなります。

カスタムCNC加工のワークフローを合理化するために技術を活用しますか?

複雑なCNCプロジェクトを、時代遅れのスプレッドシートや終わりのない電子メールチェーンで管理するのに苦労していませんか?重要な詳細が翻訳中に失われ、スケジュールや予算が危険にさらされていませんか?

その解決策は、シミュレーションやDFM解析のための先進的なCAD/CAMソフトウェアや、リアルタイムのプロジェクト追跡のためのコラボレーション・プラットフォームなど、最新のテクノロジーを活用することです。このアプローチにより、エラーが大幅に減少し、リードタイムが短縮され、プロジェクト全体の透明性が向上します。

テクノロジーはもはや製造業の単なるツールではなく、成功するCNCカスタムマシニングプロジェクトの中枢神経系です。複雑なプロジェクトを従来の方法に頼るのは、紙の地図で現代の高速道路をナビゲートするようなものです。いずれはたどり着けるかもしれませんが、時間がかかり、効率が悪く、道を間違える可能性があります。最新のアプローチでは、最初の設計ファイルから最終出荷部品までテクノロジーを統合し、シームレスで透明性の高いワークフローを実現します。それは、複雑な設計を具体的で高品質な部品に変えるために、ただ難しく働くのではなく、よりスマートに働くということです。

デジタル主導のフロントエンドの力

最も重要な利益は、最初の金属片を切り出す前に起こることが多い。計画や準備の段階こそ、テクノロジーが最も力を発揮する場であり、将来的にコストのかかるミスを回避するのに役立ちます。問題解決プロセスをフロントローディングするのだ。

高度なCAD/CAMソフトウェア

最新のCAD/CAMソフトウェアは、3Dモデルを機械の指示に変換するだけではありません。PTSMAKEでは、主要なリスク軽減ツールとして使用しています。例えば、統合された製造可能性設計(DFM)解析は、薄すぎる壁、工具にとって鋭すぎる内部半径、複雑なセットアップを必要とするアンダーカットなど、問題となる可能性のある特徴に自動的にフラグを立てます。このフィードバック・ループにより、早期に設計を調整することができ、膨大な時間とコストを節約することができます。また、このソフトウェアはツールパスを最適化し、機械が可能な限り効率的に稼動するようにすることで、最終的なコストとリードタイムに直接影響します。この最適化プロセスでは、設計を非常に効率的な機械命令セットに変換します。 Gコード8CNCマシンのあらゆる動きを指示する。

シミュレーションとバーチャル・プロトタイピング

まず完璧なデジタルプロトタイプを作成できるのに、なぜ物理的なプロトタイプを作成するのでしょうか?デジタルツインシミュレーションでは、加工プロセス全体をバーチャルで実行することができます。工具が材料とどのように相互作用するかを正確に確認し、工具、ホルダー、ワーク間の衝突の可能性を特定し、サイクルタイムを正確に予測することができます。このバーチャル・ランスルーは、複雑な形状や公差の厳しい部品にとって非常に貴重です。材料や機械時間を消費することなく、製造工程を検証することができます。

| アスペクト | 伝統的なアプローチ | テクノロジーを駆使したアプローチ |

|---|---|---|

| デザイン・レビュー | エンジニアの記憶に頼る手動チェック | DFM解析の自動化 |

| プロセス・バリデーション | 物理的なプロトタイプ、試行錯誤 | デジタルツインシミュレーション |

| エラーの発見 | 生産中(コストがかかる) | プリプロダクション中(安い) |

| 時間の見積もり | 経験に基づくが、しばしば不正確 | シミュレーションにより精密に計算 |

これらの技術を取り入れることで、カスタムCNCプロジェクトの初期段階を、不確実性の源から、予測可能で最適化され、リスクのないプロセスに変えます。

フロントエンド・テクノロジーが成功の舞台を整える一方で、制作中や制作後に使用するツールは、プロジェクトが軌道に乗り、あらゆる仕様を満たすことを保証するものです。素晴らしい計画を立てることと、それを完璧に実行し、皆に情報を提供することは別のことです。これこそが、カスタムCNCパーツを製作する全過程を通じて信頼と透明性を育み、ワークショップの現場とお客様のオフィスとのギャップを埋めるテクノロジーなのです。

コラボレーションツールによる透明性と質の向上

効果的なコミュニケーションは、あらゆるカスタム製造プロジェクトのバックボーンです。クライアントが何千マイルも離れた場所にいる場合、プロジェクトが計画通りに進んでいるという確信が必要です。テクノロジーは、このレベルの透明性を可能にするだけでなく、標準的な慣行にしています。

リアルタイム・プロジェクト管理

終わりのない電子メールのスレッドは混乱のもとだ。重要なファイルは埋もれ、フィードバックは見逃され、バージョン管理は悪夢となる。私たちは、一元化されたプロジェクト管理プラットフォームを使用することで、そのような事態を乗り越えてきました。これらのシステムは、クライアントに単一の真実のソースを提供します。いつでもログインして、プロジェクトの現在の状況を確認したり、進行中の部品の写真を見たり、検査レポートにアクセスしたり、当社のエンジニアリング・チームと直接コミュニケーションをとったりすることができます。新しいロボット装置の厳しい納期に追われているあるクライアントは、このリアルタイムの可視性により、彼のチームは毎週のフォローアップ・ミーティングに費やす時間を節約し、自信を持って自分たちの組立作業に集中できるようになったと語ってくれました。

データ主導の品質保証

最新のCNCカスタムマシニングサービスにおける品質管理は、単なる目視チェックではなく、データに基づいて行われます。当社では、パーツを驚異的な精度で測定できる三次元測定機(CMM)などの高度な検査機器を活用しています。これらのツールは、すべての寸法が指定された公差を満たしていることを証明する、詳細で共有可能なレポートを作成します。これは単にエラーを検出するだけでなく、客観的なデータによって品質を検証することを意味します。さらに、テクノロジーは完全なトレーサビリティを可能にします。私たちは、原材料の証明書から最終検査報告書まで、すべてのステップをデジタルで文書化し、部品を追跡することができます。医療や航空宇宙などの業界では、このレベルの文書化は贅沢品ではなく、必須条件です。

| テクノロジー | コア機能 | 顧客特典 |

|---|---|---|

| クライアントポータル | プロジェクトのステータスとコミュニケーションの一元化 | 完全な透明性とフォローアップの軽減 |

| 自動三次元測定機 | 高精度寸法検査 | 品質とコンプライアンスの検証可能な証明 |

| デジタル・レポート | 検査データへの即時アクセス | 承認と意思決定の迅速化 |

| ERPシステム | 材料と工程のトレーサビリティ | 材料の完全性と工程管理の保証 |

これらのツールを統合することで、私たちは単に部品を作るだけでなく、信頼を築きます。私たちは、お客様のプロジェクトが有能な手に委ねられていること、そしてお客様がすべての段階を見通すことができることから生まれる安心感を提供します。

カスタムCNC加工プロジェクトの複雑さをうまく乗り切るには、従来の方法を超えることが必要です。問題に対応するのではなく、テクノロジーを活用することで、事前にリスクを軽減することができます。生産前のシミュレーションに高度なCAD/CAMソフトウェアを統合し、リアルタイムのプロジェクト管理とデータ駆動型の品質管理にコラボレーションプラットフォームを採用することで、透明性、効率性、精度を確保することができます。この技術を駆使したアプローチは、潜在的な課題を合理的なプロセスに変え、高品質の部品を納期通りに提供し、顧客とメーカーの間に信頼の基盤を築きます。

適切なCNCカスタム加工パートナーを選ぶには?

機械加工された部品が規格外に届き、製造の遅れに直面したことはありませんか?あるいは、あなたの設計の重要な詳細を把握していないサプライヤーに苦労したことがありますか?

適切なCNCカスタムマシニング・パートナーを選ぶには、その技術力、品質認証、材料に関する専門知識、コミュニケーション方法を徹底的に評価する必要があります。真のパートナーは、単に金属を切削するだけでなく、プロトタイプから生産まで成功させるために、お客様のプロジェクトを理解することに投資します。

CNCカスタムマシニングのニーズに対するパートナー選びは、単に見積もりを比較するだけではありません。お客様の延長線上にあるチームを見つけることです。私の経験では、最も成功するプロジェクトは、技術的な連携と信頼の上に築かれたパートナーシップから生まれます。彼らが本当に必要なものを備えているかどうかを見極めるには、彼らの業務の詳細を掘り下げる必要があります。

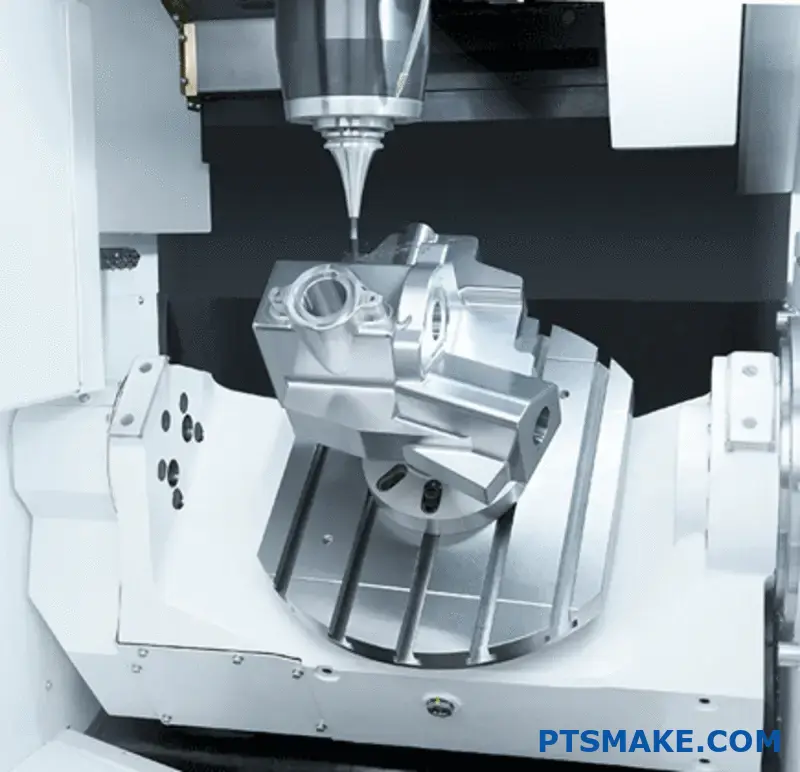

技術力と設備の評価

まず最初に見るべきは、機械設備である。機械設備は、その店の能力を直接決定する。あなたのプロジェクトは、5軸加工機が可能な複雑な形状を必要とするのか、それとも標準的な3軸加工機で十分なのか。鵜呑みにせず、詳細な設備リストを要求してください。PTSMAKEでは、透明性が重要であると考え、プロジェクトに使用する具体的な機械について常にオープンにしています。これにより、要求される部品の複雑さと公差に適切な技術を適合させることができます。

| マシンタイプ | 主な使用例 | 主な利点 |

|---|---|---|

| 3軸CNCミル | プリズム部品、穴あけ、単純な輪郭 | 複雑でない形状の場合、費用対効果が高い |

| 5軸CNCミル | 複雑な曲線、シングルセットアップ加工 | セットアップの軽減、精度の向上、複雑な設計が可能 |

| CNC旋盤/ターニング | 円筒部品、シャフト、リング | 回転部品の高速生産 |

| スイス型旋盤 | 小さく複雑で長い円筒形部品 | 大量生産、小径部品のための卓越した精度 |

品質保証と認証

パートナー候補の品質に対するコミットメントは譲れません。品質管理システム(QMS)について尋ねてみましょう。ISO 9001のような規格の認証を受けていますか?航空宇宙や医療などの業界では、AS9100やISO13485といったさらに厳しい認証が必要になるかもしれません。これらは単なる紙切れではなく、プロセス管理、文書化、継続的改善に対する根強いコミットメントを表しています。堅牢なQMSには、厳格な工程内検査と、高度な品質管理システムを使用した最終品質チェックが含まれます。 計測9 CMM(三次元測定機)や光学スキャナーのようなツール。出荷のたびに詳細な検査報告書を提供できるパートナーは、部品があらゆる仕様を満たしているという確信を与えてくれます。

重要なプロジェクトの成否を左右するのは、ハードウェアや認証だけでなく、パートナーシップの人的要素であることが多い。企業がどのようにコミュニケーションをとり、プロジェクトを管理し、問題解決に取り組むかによって、長期的なパートナーとしての真価が明らかになります。コミュニケーションがうまくいかず、納期に間に合わなかったりすると、価格の安さはすぐに忘れ去られてしまいます。

コミュニケーションとカスタマーサポート

最初のやり取りから、サプライヤーのコミュニケーション・スタイルに細心の注意を払ってください。あなたのRFQに対して、サプライヤーはどれだけ迅速かつ徹底的に対応してくれるでしょうか?専任の担当者(通常は経験豊富なプロジェクト・マネージャーかエンジニア)がいることは、大きなサインです。この担当者は、技術的な質問に答え、あなたが彼らを追いかけることなく、定期的に最新情報を提供してくれるはずです。クライアントとの過去のプロジェクトでは、最初から明確なコミュニケーション・ケーデンスを確立しておくことで、誤解を防ぎ、プロジェクトを軌道に乗せることができることがわかっています。製造可能設計(DFM)のフィードバックを提供してくれるか?積極的なパートナーは、お客様の設計を分析し、加工時間の短縮、コストの削減、部品の最終的な性能の向上など、細かな調整を提案します。このような協力的なアプローチは、一流のCNCカスタムマシニングサービスの特徴です。

ターンアラウンド・タイムとプロジェクト管理の評価

現実的で信頼できるリードタイムは非常に重要です。パートナー候補に、同じような複雑さとボリュームのプロジェクトの典型的な納期について尋ねてみましょう。あまりにいい加減な約束には注意しましょう。信頼できるショップは、材料調達、プログラミング、機械加工、品質検査などのマイルストーンを含む、詳細なプロジェクトのタイムラインを提供します。また、生産能力についても尋ねてみよう。他の顧客との約束に妥協することなく、あなたのプロジェクトを処理することができますか?

| 評価ポイント | 何を見るべきか | 赤旗 |

|---|---|---|

| 応答性 | RFQやEメールへの迅速で明確な回答(24時間以内) | 曖昧な返答や沈黙の日々 |

| テクニカル・フィードバック | 部品を改善するための積極的なDFM提案 | 設計の意見を入れずに見積もりを提供するだけ |

| プロジェクト最新情報 | プロジェクトの状況を定期的に報告 | 常に情報を求めなければならない |

| 問題解決 | 問題点をすぐにお知らせし、解決策をご提案 | 手遅れになるまで問題を隠す |

最終的に、パートナーはスケーラブルであるべきだ。プロトタイプ1個から本格的な生産までサポートできるプロセスとインフラを備えていなければなりません。このスケーラビリティがあれば、需要が拡大したときに新たなサプライヤーを再確認する膨大な労力を省くことができる。

適切なCNCカスタムマシニングのパートナーを選ぶことは、プロジェクトのスケジュール、予算、品質に影響を与える重要な決断です。技術力、品質システム、材料に関する専門知識を評価するためには、見積書だけでは不十分です。同様に重要なのは、明確なコミュニケーション、積極的な問題解決、長期的な関係への真摯な取り組みといった「ソフトスキル」です。これらのハードとソフトの基準を徹底的に評価することで、貴社のチームの真の延長として活動するサプライヤーを見つけることができます。

PTSMAKEでCNCカスタム加工の成功を加速させる

お客様のCNCカスタム加工プロジェクトに次世代の精度と信頼性を提供する準備はできていますか?迅速な見積もり、専門家によるサポート、プロトタイプから製造までの卓越した品質で、2002年以来信頼されている業界のリーダー、PTSMAKEとパートナーシップを結んでください。今すぐお問い合わせください!

GD&Tにより、部品が設計どおりに機能することを保証する方法をご覧ください。 ↩

AIアルゴリズムが、一連の制約条件に基づいて、どのように最適で高性能な設計を行うかを理解する。 ↩

この材料特性が、カスタムCNCプロジェクトにおいて、工具寿命と加工戦略にどのような影響を与えるかを理解するには、クリックしてください。 ↩

公差を定義し、伝達するために工学図面で使用されるこの記号言語について学ぶ。 ↩

この高密度なデータセットが、現代の3D検査とリバースエンジニアリングの基盤を形成していることを理解する。 ↩

この分析が、原材料から廃棄に至るまで、製品の環境への影響を総合的に評価する方法をご覧ください。 ↩

ハイブリッド・システムの部品製造と修理を可能にする、この中核的なアディティブ手法の詳細をご覧ください。 ↩

高精度部品を最高の効率で製造するために、この基本的な機械言語がどのように最適化されているかをご覧ください。 ↩

計測の科学が、お客様のパーツの完璧な精度と信頼性をどのように保証するかをご覧ください。 ↩