精密ファスナー製造のための適切な冷間圧造パートナーを見つけることは、干し草の山から針を探すように感じることがあります。安定した品質、信頼できる納期、技術的な専門知識が必要ですが、多くのサプライヤーは、生産スケジュールがタイトな場合、重要な仕様やコミュニケーションに欠けてしまいます。.

冷間圧造は、線材や棒材を高圧金型を使って複雑なファスナーや部品に成形する精密金属成形プロセスで、従来の機械加工法に比べて優れた強度と材料効率を実現します。.

自動車、航空宇宙、エレクトロニクス業界のメーカーと協働してきた私は、適切な冷間圧造の専門知識がいかに貴社の生産効率を変えるかを目の当たりにしてきました。この包括的なガイドは、冷間圧造プロセス、材料、最適化戦略に関する16の最も重要な質問に対応し、製造の成功に直接影響します。.

冷間圧造に最適な素材があるのはなぜですか?

全ての金属が冷間圧造に適しているわけではありません。成功するかどうかは、適切な特性を持つ材料を選ぶかどうかにかかっています。.

これらの特性により、金属は極度の圧力下でも破断することなくスムーズにダイに流れ込みます。これは信頼性の高い部品の基礎となるものです。.

エッセンシャル・トリオ

このプロセスで譲れないのは3つの特性だ:

延性と可鍛性

延性は金属を伸ばすことを可能にする。可鍛性は金属の成形を可能にする。どちらもひび割れを防ぐために不可欠な要素である。.

低歪み硬化

これにより、成形中に材料が急速に脆くなることはない。.

簡単に比較してみよう:

| プロパティ | コールドヘッディングに最適 | コールドヘディングに弱い |

|---|---|---|

| 延性 | 高い | 低い |

| 可鍛性 | 高い | 低い |

| ひずみ硬化 | 低料金 | 高率 |

さらに掘り下げてみよう。材料の硬化が早すぎると、大きな問題が生じます。このプロセスではより大きな力が要求されるため、工具の摩耗が加速され、最終的には部品の破損を引き起こしかねません。.

PTSMAKEの過去のプロジェクトでは、ひずみ硬化率が高いと生産が止まってしまうことを目の当たりにしてきました。これはコントロールすべき重要な要素です。.

ひずみ硬化率が重要な理由

ひずみ硬化指数が低いということは、材料が加工しやすいままであることを意味します。複雑な形状に成形されても、成形性は維持されます。.

これにより、材料は金型のキャビティを完全に満たすことができる。内部の 粒子構造1 は、この挙動に直接関係している。均一で微細な結晶粒構造の方が、一般的に性能が良い。.

純度が違いを生む

材料の一貫性も同様に重要です。合金に小さな不純物やばらつきがあると、弱点が生じます。このような箇所は、破壊が最も起こりやすい場所です。.

だからこそ、高品質で認証された原料を調達することが、私たちのプロセスの要なのです。それが予測可能な結果を保証するのです。.

| 素材 | 主な利点 | 共通アプリケーション |

|---|---|---|

| 低炭素鋼 | 優れた成形性、コスト効率 | 標準ファスナー、ネジ |

| ステンレススチール(300シリーズ) | 耐食性、優れた延性 | 医療・自動車部品 |

| アルミニウム合金 | 軽量、優れた対重量強度 | 航空宇宙および電子部品 |

| 銅合金 | 高導電性、優れた展延性 | 電気コネクタ、リベット |

つまり、冷間圧造を成功させるには、高い延性と展性を持つ材料が必要です。ひずみ硬化率が低いことも、高圧成形中に金属が破断することなく金型に正しく流れ込むために不可欠です。.

機械加工よりも冷間圧造の方が解決できる問題は何ですか?

製造工程を選択する際、私たちはその核となる長所に注目します。冷間圧造は次の3つの点で優れている。冷間圧造は「チップレス」方式です。つまり、材料の無駄がほとんどない。.

材料を削り取る機械加工とは異なり、冷間圧造は材料を再形成します。これは原材料の大幅なコスト削減につながります。.

生産スピードも大きな利点だ。部品は非常に速く成形されます。これは、ほとんどの従来の切断方法よりもはるかに速い。材料の使用量を比較してみよう。.

| プロセス | 材料の使用 | 廃棄物 |

|---|---|---|

| コールド・ヘディング | 金属を整形する | < 5% |

| 機械加工 | 金属の切断 | 30% - 70% |

この効率は、部品あたりのコスト削減に直結する。また、大量注文の納期を大幅に短縮することも可能です。.

コアの利点を解き明かす

なぜこれらの利点がプロジェクトにとって重要なのか、さらに掘り下げてみよう。.

チップレス製造の威力

機械加工は切りくずを作る。それは高価な材料で、お金を払ったのに捨ててしまうことになります。冷間圧造では、同じ材料を新しい形状に移動させるだけです。.

このゼロに近い廃棄は、大量生産にとって画期的なことです。プロジェクト期間中の原材料コストを大幅に削減します。.

目からウロコのスピード

冷間圧造機は1分間に数百個の部品を生産することができます。このレベルの速度は、適切な部品形状では、ほとんどのCNCセンターでは追随を許しません。.

この利点により、リードタイムは大幅に短縮される。また、1個あたりのコストも削減できるため、大量生産に最適です。.

フォーメーションによる強さ

その工程自体が部品を強くする。金属を成形するだけではない。.

材料は加工硬化を受け、引張強度が増す。連続した切れ目のない グレインフロー2 パーツの輪郭に沿わせることで、耐疲労性が高まります。これは切削加工では得られない構造的な利点です。.

構造的な影響を比較してみよう。.

| 特徴 | コールド・ヘディング | 機械加工 |

|---|---|---|

| 粒構造 | 切れ目がなく、輪郭に沿う | 表面で切断 |

| 仕事のハード化 | はい。 | 素材を取り除く |

| 耐疲労性 | 素晴らしい | 良いが、影響を受けやすい |

この固有の強度は、多くの場合、より少ない材料で部品を設計できることを意味します。PTSMAKEのプロジェクトでは、クライアントがさらなるコスト削減のためにこれを活用できるよう支援します。.

つまり、冷間圧造は強力な利点を兼ね備えているのです。冷間圧造は、材料の無駄を最小限に抑え、生産を劇的に加速し、成形プロセス自体によって部品の機械的強度を高めます。そのため、特定の用途において優れた選択肢となります。.

コールドヘッド部品の複雑さを根本的に制限するものは何か?

物理法則はコールドヘディングの究極のルールブックだ。どんな形でも好きなように作れるわけではありません。素材そのものが最初の大きな制約です。.

材料の成形性

すべての金属が同じように作られているわけではありません。あるものは他のものよりも成形を厭わない。この性質を成形性という。.

アルミニウムや銅のような柔らかい素材は加工しやすい。ある種の鋼のような硬い合金は変形しにくい。無理に押し込むと亀裂の原因になります。.

| 素材 | 相対成形性 | よくある問題 |

|---|---|---|

| 低炭素鋼 | グッド | 仕事はすぐに固まる |

| アルミニウム合金 | 素晴らしい | 工具によっては柔らかすぎる場合がある |

| 銅 | 素晴らしい | 強度が低い |

| ステンレス鋼 | 可もなく不可もなく | 高い成形圧力が必要 |

適切な素材を選ぶことは、デザイン・プロセスの重要な第一歩である。.

逆転率のルール

冷間圧造では、1つのステップ、つまり "ステーション "で集められる材料の量は決まっています。これはアップセット比に支配されています。成形の速度制限と考えてください。.

一般的に、一回の加工でワイヤーの元の直径の約2.5倍以上の直径のヘッドを形成することはできない。これを超えようとすると、曲がったり欠けたりする。.

ヘッドが大きく複雑な部品の場合は、複数のステーションを使用する必要があります。各ステーションが徐々に部品を成形していきます。この多段階プロセスにより、より複雑な成形が可能になります。材料が過度のストレスを受けるのを防ぎます。.

内部制約と工具制約

素材そのものだけでなく、プロセスにも限界がある。極度の圧力は、適切に管理されなければ、内部欠陥を引き起こす可能性があります。そこで、PTSMAKEでの経験が不可欠となるのです。.

金型設計もまた重要な要素である。部品を成形するパンチやダイは、繰り返し大きな力に耐えなければなりません。その形状は、私たちが作り出すことのできる特徴を制限します。例えば、鋭い内角を作ることはほとんど不可能です。必要な金型が壊れやすいからです。そのため 加工硬化3 また、成形中の素材にも適用され、その後の工程で必要とされる力が増す。.

| 制約 | 説明 | 複雑性への影響 |

|---|---|---|

| 工具強度 | 金型は圧力がかかっても割れにくいものでなければならない。. | シャープな特徴と薄い壁を制限する。. |

| 工具アクセス | 道具には出入りするスペースが必要だ。. | 深いキャビティやアンダーカットを抑制。. |

| 排出 | 部品は金型から取り外し可能でなければならない。. | テーパーのない内部形状を制限。. |

材料の成形性やアプセット比から工具の強度まで、物理的な限界が複雑さを決定します。これらの制約を理解することが、設計を成功させる鍵です。この知識は、欠陥の防止に役立ち、当社が製造するすべての冷間圧造部品の完全性を保証します。.

成形作業にはどのような種類がありますか?

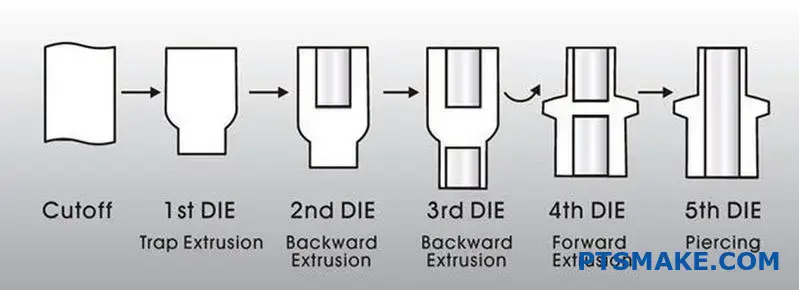

コールドヘッディングは一つの動作ではない。正確な一連の作業です。これらの工程は、熱を加えることなく金属線を成形します。.

この製法は、4つの基本技術を組み合わせたものである。アップセット、押し出し、トリミングである。.

それぞれのステップには特定の機能がある。これらの工程が組み合わさることで、シンプルなワイヤーから複雑な部品が生まれます。PTSMAKEでは、これを活用して、高速で廃棄物の少ない生産を行っています。.

| オペレーション | 主要機能 |

|---|---|

| 動揺 | 直径を大きくするために材料を集める。. |

| 押出 | 直径を小さくしたり、空洞を作る。. |

| トリミング | 最終的なヘッド形状を作成する。. |

コールド・ヘディング・オペレーションに迫る

これらのコア・オペレーションを理解することが鍵である。単純なワイヤーがいかにして複雑なファスナーになるかがわかります。この工程をマスターすることで、高精度の部品を効率的に生産することができるのです。.

動揺:資料収集

アップセットは多くの場合、最初のステップである。これはワイヤーの端に力を加えることである。この作業によってワイヤーが短く太くなり、材料が集まってネジやボルトのような部品の頭部が形成される。.

押し出し直径の再形成

押出成形はワイヤーの直径を変える。前方押し出しでは、ワイヤーをより小さなダイスに通します。これにより、断面が長くなり、直径が小さくなります。後方押出しでは、ポンチをワイヤーに押し込み、材料をワイヤーの周囲に逆流させて空洞を作ります。六角ボルトのソケットは、このようにして形成されます。このように制御された変形により、材料の結晶粒構造が改善され、以下の理由により強度が向上する。 加工硬化4.

| 押出タイプ | プロセス | 共通アプリケーション |

|---|---|---|

| 前方押し出し | 材料はパンチ力の方向に流れる。. | 段差のあるシャフトやピンを作る. |

| 後方押し出し | 材料はパンチ力と反対に流れる。. | 中空部品やソケットを成形する。. |

トリミング形を決める

トリミングは最終的な形を整える工程である。アップセット加工で丸い頭を作った後、トリミング加工で余分な材料を切り落とします。これにより、標準的なボルトの六角頭のような特殊な形状や、顧客独自の用途に合わせたカスタムデザインが生まれます。.

冷間圧造では、アップセット、押し出し、トリミングという4つの重要な作業を行います。各工程は金属を特定の方法で操作します。これらを組み合わせることで、ボルトや特注ファスナーのような複雑な形状を効率よく、材料の無駄を最小限に抑えて製造することができます。.

冷間圧造材は一般的にどのように分類されますか?

正しい材料を選ぶことは極めて重要です。それは部品の性能、寿命、コストに直接影響します。PTSMAKEでは、この重要な決断を日々お客様にご案内しています。.

素材は一般的に4つの主なファミリーに分類される。それぞれがユニークな特性を備えている。.

主要素材グループ

私たちはまず、これらの主要なカテゴリーに注目します。これにより、あらゆる冷間圧造プロジェクトの中核となる要件に基づいて選択肢を絞り込むことができます。.

| 素材カテゴリー | 相対コスト | 典型的な強度 | 耐食性 |

|---|---|---|---|

| 低炭素鋼 | 低い | ミディアム | 低い |

| 合金鋼 | ミディアム | 高い | ロー・ミディアム |

| ステンレス鋼 | 高い | 高い | 素晴らしい |

| 非鉄合金 | 変動あり | ロー・ミディアム | グッド・エクセレント |

この最初の内訳は、明確な出発点となる。.

選考基準の深掘り

素材選びは常にバランスを取る作業です。性能のニーズと予算の制約を天秤にかけなければなりません。すべての用途に最適な素材はありません。.

鋼鉄多彩な選択肢

低炭素鋼が最も一般的である。費用対効果が高く、成形が容易です。過酷な条件に直面しない一般的なファスナーに最適です。.

合金鋼はその次のステップである。クロムやモリブデンなどの元素を加えることで強度が増す。そのため、自動車や機械の高応力部品に最適である。多くの場合、保護コーティングを必要とする。.

ステンレス鋼は最高の耐食性を提供します。これは、医療用、海洋用、食品用の用途では譲れません。しかし、ステンレス鋼は高価であり、成形が難しい。このプロセス自体は、以下のような方法で材料の硬度を高める。 加工硬化5.

非鉄合金特殊ソリューション

非鉄材料は特定の問題を解決する。軽量な航空宇宙部品にはアルミニウムを使用します。銅はその優れた電気伝導性から選ばれます。真鍮は耐食性に優れ、ユニークな外観が特徴です。.

私たちの経験では、鋼鉄では達成できない特定の特性が主な原動力となる場合に、これらが選択される。.

| 素材例 | 典型的な業界 | キー・セレクション・ドライバー |

|---|---|---|

| 炭素鋼 1022 | 建設 | 最低コスト |

| 合金鋼 4037 | 自動車 | 高い引張強度 |

| ステンレススチール316 | マリン | 優れた耐食性 |

| アルミニウム6061 | 航空宇宙 | 軽量 |

この決定プロセスにより、最終的な部品がすべての仕様を完璧に満たすことが保証される。.

適切な素材を選ぶにはトレードオフが必要です。コスト、強度、耐環境性のバランスを取る必要があります。各カテゴリーには独自の特性があり、最適なパフォーマンスとプロジェクトの成功のためには、慎重な評価が鍵となります。.

冷間圧造後の一般的な二次加工は?

冷間圧造で基本的な形状を形成した後、部品は未完成になることが多い。正しく機能するためには、まだ主要な機能が必要なのです。.

二次加工は最後の仕上げを行う。これには、固定用の糸を作ることも含まれる。また、強度と保護のための処理も含まれる。.

これらのステップは、パフォーマンスにとって極めて重要である。基本的なブランクを、組み立ての準備が整った高品質で信頼性の高い部品に変えるのです。.

| オペレーション | 主な目的 |

|---|---|

| スレッドローリング | 外部ねじ山を形成する。. |

| 熱処理 | 機械的特性を向上させる。. |

| メッキ | 耐食性と仕上がりを向上させる。. |

| シーラントパッチ | ロックまたはシーリングを提供する。. |

これらの作業が別々に行われるのには理由がある。それぞれ、最初の成形工程とは異なる専門的な機械と専門知識を必要とする。.

スレッドローリング

ダイスを部品に押し付け、転がすことでねじ山を形成する加工法。切削加工とは異なり、金属を除去するのではなく、変位させます。これにより、より強く耐久性のあるねじ山が形成されます。これは、最初の形状が作られた後の精密な機械的ステップです。.

熱処理

熱処理は部品の物理的特性を変化させる。以下のような工程がある。 焼き入れ6 この熱処理は、冷間圧造機とは全く別の炉で行われます。この熱処理は、冷間圧造機とは全く別の炉で行われる。.

PTSMAKEの経験では、適切な熱処理は部品の寿命を大幅に延ばすことができます。.

| プロパティ | 熱処理前 | 熱処理後 |

|---|---|---|

| 硬度(HRC) | ~20 | 40-50+ |

| 引張強度 | より低い | かなり高い |

| 耐摩耗性 | スタンダード | 素晴らしい |

メッキと仕上げ

メッキは保護層を追加します。亜鉛メッキやクロムメッキは腐食を防ぎ、外観を向上させる。これは化学的または電気化学的プロセスです。機械成形とは全く異なる環境と技術が要求されます。.

シーラントと接着パッチ

さらに安全性が必要なファスナーには、あらかじめシーラントパッチが貼られている。これらのパッチは、振動による緩みを防止するため、取り付け時に作動します。この塗布は、梱包前の最終的で正確なステップです。.

冷間圧造は部品の基本的な形状を作ります。しかし、ねじ転造、熱処理、メッキなどの重要な二次加工が不可欠です。これらの別々の工程は、最終的な強度、特徴、実際の性能に必要な保護仕上げを追加します。.

冷間圧造の材料や製品にはどのような業界規格がありますか?

冷間圧造の世界をナビゲートするには地図が必要だ。業界標準はその地図です。業界標準は、すべての部品が特定の品質と性能の基準を満たすことを保証します。.

このガイダンスを提供しているのは、主要な組織である。最も重要なものは、IFI、ASTM、ISOである。それぞれがユニークな焦点を持っています。.

主要規格団体

これらのグループは、材料、寸法、試験に関する規則を定めている。信頼性の高い製造のためには、これらを守ることは譲れない。.

| 組織 | 主な焦点 |

|---|---|

| 国際原子力事象評価尺度 | ファスナー固有の規格、エンジニアリングデータ。. |

| ASTM | 材料仕様、試験方法。. |

| 国際標準化機構 | グローバルな互換性のための国際規格。. |

これらの基準は単なる文書ではない。生産のための詳細な設計図である。すべての冷間圧造部品の本質的な特性を規定するものである。.

この一貫性により、今日製造されたねじと来年製造されるねじが確実に一致します。この一貫性は、お客様の組立ラインと製品の信頼性に不可欠です。.

規格は最終製品をどのように形成するか

ASTM A29のような規格は、鋼線の正確な化学組成を定義している。炭素やマンガンなどの元素を管理しています。.

これにより、材料が正しく成形され、期待どおりの性能を発揮できるようになります。素材によっては アニール7 冷間圧造工程の前に、適切な延性を達成する。.

寸法および機械制御

規格はまた、部品の最終的な特性に関するルールも定めている。PTSMAKEの仕事では、性能を保証するためにこれらに依存しています。規格は、製造から当て推量を取り除きます。.

| 標準タイプ | 管理物件 | スタンダード例 |

|---|---|---|

| 寸法 | ネジサイズ、ヘッドの高さ、長さ。. | IFI第7版 |

| メカニカル | 引張強さ、耐荷重、硬度。. | ISO 898-1 |

これらの正確なガイドラインに従うことは極めて重要である。すべての部品が信頼でき、安全で、最終的な用途に完璧に適合することを保証します。これは、私たちがすべてのお客様にお約束することです。.

つまり、IFI、ASTM、ISOの規格が不可欠なのだ。これらの規格は、材料、寸法、機械的特性を規定するものです。このような枠組みにより、すべての冷間圧造製品の信頼性、一貫性、目的適合性が保証されるのです。.

部品の寸法を管理するために、機械設定をどのように調整しますか?

次元コントロールをマスターするのは魔法ではない。原因と結果の科学なのです。それぞれの設定調整は、部品の特定の特徴に直接影響を与えます。.

これらの関係を理解することが鍵となる。推測を正確で再現可能なプロセスに変える。これは製造業の基本である。.

コア調整-ディメンション・リンク

| マシンセッティング | 影響を受ける寸法 | 第一次影響 |

|---|---|---|

| ワイヤーストップ | 全長 | マテリアル・カットオフ・ボリュームをコントロール |

| ノックアウト・ピン | ヘッド径/形状 | タイミングが重要 |

| ダイ/パンチのアライメント | 集中力 | 材料に均一な圧力をかける |

原因と結果の深い考察

私の経験では、小さな調整が大きな変化をもたらすことがある。なぜこれらの設定が精度にとって非常に重要なのかを説明しよう。それは、莫大な圧力下での素材の挙動をコントロールするためです。.

ワイヤーストップと長さへの影響

ワイヤーストップはワイヤー送りを物理的にブロックします。これにより、次の部品の材料量が決まります。ワイヤーストップを後ろに動かすと、材料が多くなり、部品が長くなります。ワイヤーストップを前に動かせば、材料は少なくなります。これは一対一の関係です。.

ノックアウトピンのタイミングとヘッドの形成

ノックアウトピンは、完成した部品を金型から排出する。そのタイミングが早すぎたり遅すぎたりすると、ヘッドに影響を与えます。タイミングが悪いと、部品の表面に変形や材料のしみが生じることがあります。これは特にマルチブロー冷間圧造で顕著です。材料は大きな 塑性変形8 ヘッドを形成する。.

ダイとパンチの同心度調整

これは品質にとって譲れないことだ。パンチとダイの位置が完全に合っていないと、かかる力が不均等になります。このアンバランスによって材料の流れが不均一になり、その結果、ヘッドがシャンクから中心からずれた部品ができるのです。.

| 問題 | 考えられる原因 | 修正調整 |

|---|---|---|

| パートが長すぎる | ワイヤーストップが後ろ過ぎる | ワイヤーストップを前進させる |

| 変形ヘッド | ノックアウトピンのタイミングが正しくない | ノックアウトピンのタイミング調整 |

| 同心度不良 | ダイとポンチのズレ | ツーリングの再調整は慎重に |

寸法を管理することは、設定とその結果の間の直接的な関連を理解することです。ワイヤーストップ、ノックアウトピン、ツールのアライメントを調整することで、最終部品の正確で予測可能な制御が可能になり、あらゆる仕様を完璧に満たすことができます。.

コールドヘッド部品の製造コストはどのように計算するのですか?

コールドヘッド部品の最終価格を計算するのは当て推量ではない。明確な計算式がある。単純にいくつかの主要なコストを合計するだけだ。.

このアプローチは透明性を確保する。また、自分のお金がどこに流れているのかを理解するのにも役立つ。すべての要素が最終的な計算の中でその位置を占めている。.

コア・コスト計算式

最終的な価格は、いくつかの異なる要素の合計です。それぞれを理解することが、コールド・ヘッディング・プロジェクトの予算を最適化する鍵となります。.

| コスト・コンポーネント | 説明 |

|---|---|

| 原材料 | 部品に使用されるワイヤーのコスト。. |

| マシン稼働時間 | 成形機を操作する時間当たりのコスト。. |

| 工具償却 | 金型費用はすべての部品にかかる。. |

| 労働 | セットアップ、運用、検査にかかる費用。. |

| 二次事業 | メッキのような後加工。. |

各コストの内訳

正確な見積もりを得るためには、計算式の各部分を詳しく調べる必要がある。各コンポーネントには、総コストに影響する独自の変数があります。PTSMAKEでは、パートナーのためにこれを明確に分解します。.

原材料(ワイヤー)

これは材料の種類だけではありません。部品1個あたりの材料の正確な重量を計算します。そして、工程中に失われる少量の材料であるスクラップの要素を加えます。材料の選択は、ここでの主要なコスト要因です。.

機械代と人件費

冷間圧造機の時給は、その大きさと能力によって異なります。より大きく、より複雑な機械であればあるほど、ランニングコストは高くなります。これとサイクルタイムを組み合わせます。サイクルが早ければ早いほど、1個あたりの機械コストは低くなります。セットアップや品質チェックのための人件費も考慮されます。.

工具と二次加工

工具償却9 は重要な要素である。ダイ・パンチセットの初期費用は、生産する部品の総数で割ります。生産量が多ければ、1個あたりのコストは非常に小さくなります。最後に、二次的な工程のコストを加えます。これには、熱処理、メッキ、ねじ転造などが含まれます。.

以下は、私たちが使っている簡単な計算式である:

| フォーミュラ・コンポーネント | シンボル |

|---|---|

| 原材料費/個 | A |

| 機械稼働時間 | B |

| 1個当たりの金型償却費 | C |

| 1個当たりの人件費 | D |

| 二次加工コスト | E |

| 最終価格 | A+B+C+D+E |

この公式を理解することは極めて重要である。冷間圧造部品の総コストは、原材料、機械加工時間、工具、労働力、および余分な加工の合計です。この明確な内訳は、賢い決断を下し、プロジェクトのコスト削減の機会を見つけるのに役立ちます。.

非対称部品の成形順序はどのように計画しますか?

この方法を複雑な部品に適用してみましょう。頭の中心がずれていて、横に突出している部品を想像してください。これは一筋縄ではいかない。一度だけ叩くことはできない。.

実世界での挑戦

このような部品の計画はパズルである。目標は、欠陥を起こさずに必要な場所に金属を移動させることだ。そのためには段階的なアプローチが必要です。それぞれの段階が、次の段階のために材料を準備します。冷間圧造のような工程では、この入念な計画が鍵となります。.

初期成形に関する考察

まずは素材を集めることから始める。最初の打撃で、基本的な、少し非対称な形を作る。これが、後に続くより複雑な特徴の土台となる。.

| 特徴 | 対称部分 | 非対称部品 |

|---|---|---|

| マテリアルフロー | 均等配分 | 慎重な指示が必要 |

| ツールフォース | バランス | アンバランス、補正が必要 |

| 部品移管 | シンプルな回転 | 正確なオリエンテーションが必要 |

複雑な形状のための高度なテクニック

本当に複雑な部品には、高度な戦略が必要です。単に材料を押すだけでは十分ではありません。材料を正確に誘導しなければなりません。そこで、特殊な工具が活躍します。最も抵抗の少ない経路に流れようとする材料の自然な傾向を出し抜くのです。.

トラップと定形パンチの使用

金属を管理するために、私たちはトラップや成形パンチのような機能を使用します。トラップとは、余分な材料を「受け止める」ダイの空洞のことです。これにより、不要な部分に流れ込むのを防ぎます。成形パンチは、金属を積極的に誘導します。私たちが必要とする正確な非対称形状に金属を押し出します。このレベルの マテリアルフローコントロール10 が重要だ。.

正しい姿勢の確保

部品があるステーションから次のステーションに移動するとき、その向きは非常に重要である。少しでも回転している部品は、正しく成形されません。PTSMAKEの過去のプロジェクトでは、部品自体にある小さな平面やD型などの特徴をキーとして使用してきました。トランスファー機構はこの特徴をつかみ、毎回完璧なアライメントを保証します。.

シフトを防ぐ力のバランス

アンバランスな形状は、アンバランスな力を生み出す。この圧力によって、成形ブロー中にダイやパンチがわずかにずれることがある。これは寸法誤差につながります。当社では、このような力がバランスするように金型を設計し、多くの場合、ダイセット内に反圧力やサポート機能を追加することによって、この問題に対処しています。.

| 問題 | ソリューション | 工具の例 |

|---|---|---|

| 不均一な充填 | 定形パンチ | 角度や曲面のあるパンチ |

| 部品のミスアライメント | オリエンテーションの特徴 | D型パンチ、キー付きトランスファーフィンガー |

| ツールシフト | フォース・バランシング | 対向圧力パッド、堅牢なダイロック |

これらの技術を適用するには、材料の挙動を深く理解する必要があります。複雑な非対称部品の場合、この注意深く慎重なアプローチが、困難な課題を再現性のある高品質な製造プロセスに変えます。これが、私たちがパートナーに期待する精度を提供する方法なのです。.

複雑な非対称部品の加工には、高度な技術が必要です。トラップ、成形パンチを使用し、正しい方向性を確保することで、材料の流れを正確に制御します。また、力のバランスをとることは、工具のずれを防ぎ、工程全体を通して精度を維持するために非常に重要です。.

部品にシェブロンクラックが見られます。どのようにトラブルシューティングしますか?

具体的な事例を紹介しよう。シェブロンクラックは、冷間圧造押出工程の後に発生します。最初の課題は、この作業を正確に切り分けることです。.

根本原因の特定

どの押し出しが原因かを突き止める必要がある。突き止めた後は、3つの重要な変数に注目します。これらは、内部の材料応力に直接影響するプロセス・パラメーターです。.

主な調整パラメータ

これらの要因を系統的に分析することが重要である。それらを正しく調整することで、ひび割れの問題は解決する。.

| パラメータ | 主な影響 |

|---|---|

| 押出角度 | 材料の流れと摩擦 |

| 背圧 | 内部引張応力 |

| 素材コーティング | 表面摩擦 |

この構造化されたアプローチによって、私たちは迅速に解決策を見つけることができる。.

段階的分析

シェブロンクラックのトラブルシューティングには体系的なアプローチが必要です。ただ推測することはできません。PTSMAKEでは、問題を管理可能なパーツに分解します。.

押し出し角度の調整

ダイスの押し出し角度は非常に重要です。角度が非常に大きいと、材料が過度に変形する可能性があります。これにより、部品の中心部に高い引張応力が発生します。.

逆に、角度が非常に小さいと摩擦が大きくなる。また、材料がスムーズに流れないデッドゾーンができることもある。私たちの目標は、最適な角度を見つけることです。.

背圧の校正

背圧不足はよくある原因です。十分な背圧がないと、材料は内部で引き離されてしまいます。これは、材料がダイを通過する際に起こります。.

適切な背圧が圧縮を引き起こす 静水圧11 の状態になる。この状態は、シェブロンクラックにつながる引張力を打ち消す。.

素材コーティングの評価

材料のコーティングを見落とさないでください。冷間圧造工程では、適切な潤滑が不可欠です。ワークピースとダイの間の摩擦を減らします。.

コーティングが薄かったり、一貫性がなかったり、種類が違っていたりすると、摩擦が急増する。これが引張応力を増加させる。私たちは常に、最初にコーティングの工程を確認します。.

| 問題 症状 | 調整の可能性 | 期待される成果 |

|---|---|---|

| センターの亀裂 | 背圧を上げる | 内部の緊張を緩和する |

| 高摩擦標識 | 素材コーティングの改善 | よりスムーズな材料の流れ |

| 材料の流れが悪い | 押し出し角度の最適化 | バランスの取れた変形 |

この高度なトラブルシューティングを実行するには、正確さと経験が必要だ。内部のストレスをコントロールすることだ。.

シェブロンクラックのトラブルシューティングには、特定の押出操作を切り分けることが必要です。次に、押出角度、背圧、材料コーティングを系統的に分析・調整し、内部材料不良の根本原因を取り除く必要があります。.

低コストの素材への切り替えをどう評価するか?

材料の切り替えは、単なる品目の変更ではない。低価格は魅力的だが、十分な評価が重要である。詳細な検証計画を立てる必要がある。.

この計画によって、将来の生産における頭痛の種を防ぐことができる。新素材が品質に妥協することなく、真に価値を提供することを保証します。.

検証の青写真

しっかりとした計画は、あなたのロードマップである。最終的な決断を下すまでに必要な、あらゆるテストやトライアルの概要を示すものでなければならない。この体系的なアプローチは、早期にリスクを特定する。.

主な検証段階

私たちのバリデーション・プロセスは、3つのコア・ステージに分かれています。それぞれの段階は、製造工程と最終部品の品質の異なる側面に対処します。.

| ステージ | フォーカス・エリア | 主要目標 |

|---|---|---|

| 1 | 成形性試験 | 製造中の材料の挙動を評価する。. |

| 2 | 工具評価 | 工具の摩耗と寿命への影響を測定する。. |

| 3 | 最終部品テスト | すべての機械的仕様と性能仕様を確認する。. |

複雑なトレードオフの分析

初期のコスト削減は、氷山の一角に過ぎないことが多い。真の評価には、隠れたコストや潜在的に発生しうるパフォーマンス上の問題をより深く検討する必要がある。.

過去のPTSMAKEプロジェクトでは、一見些細に見える材料の変更が、下流で大きな混乱を引き起こすのを目の当たりにしてきた。包括的な計画は、このような事態に対する最善の防御策です。.

隠れたリスクの発見

検証計画は、このような複雑なトレードオフを明らかにするように設計されなければならない。それは、コスト削減と、潜在的な長期的経費やパフォーマンス・リスクとのバランスをとることである。.

成形性とその影響

新素材の成形性は?成形性が悪いと、スクラップ率が高くなったり、サイクルタイムが遅くなったりして、コスト削減ができなくなります。これは、次のような工程で重要です。 コールドヘディング 素材の流れがすべてである。.

我々のテストでは、欠陥を防ぐために生産速度を15%下げる必要がある低コストの合金もあった。.

金型の長期的コスト

安価な材料ほど研磨性が高い場合がある。これは工具の摩耗を早めることにつながる。新しい材料は、より高いレベルの 磨耗12, メンテナンス費用が増加する。.

試運転中に工具の摩耗率を注意深く追跡する必要がある。.

| 素材 | 金型寿命(サイクル) | 備考 |

|---|---|---|

| スタンダード・スチール | 500,000 | 予測可能な摩耗 |

| 低価格のアルト. | 350,000 | 30% 摩耗速度が速い |

最終パフォーマンスは譲れない

最終的な部品は、あらゆる仕様を満たさなければならない。これには機械的強度、耐食性、熱安定性などが含まれます。これを確認する唯一の方法が総合試験です。最終部品の性能に妥協は許されません。.

バリデーション計画は単なるチェックリストではありません。成形性、金型への影響、最終的な部品の性能を評価する重要なプロセスであり、低コストの材料が隠れた出費や製品の不具合を生じさせないようにするためのものである。.

生産量を15%増加させるために、どのようにプロセスを最適化しますか?

生産ラインで最も遅い部分を見つけることが重要だ。このボトルネックが生産量全体を左右する。他のステップのスピードを上げるだけでは、何の役にも立たない。本当の制約に焦点を当てなければならない。.

生産ボトルネックの発見

私の経験では、ボトルネックは目に見えるところに隠れていることが多い。それは機械であったり、プロセスであったり、あるいは人であったりする。.

主な調査項目

- マシンのスピードとアップタイム

- 交代時間

- 工具と機器のメンテナンス

ここでは、それらを修正した場合の影響を簡単に見てみよう。.

| メートル | 最適化前 | 最適化後 |

|---|---|---|

| 単位/時間 | 85 | 100 |

| 毎日のダウンタイム | 60分 | 15分 |

| 交代時間 | 45分 | 10分 |

これらの問題を解決することが、大きな利益を得るための最短の道である。.

真に最適化するためには、ただ観察するだけでなく、より深く掘り下げる必要がある。すべてを測定する必要がある。このデータ主導のアプローチは、当て推量を排除します。遅延の正確な原因を突き止め、PTSMAKEの基本原則に従います。.

マシン性能の分析

メーカーの速度設定をそのまま受け入れないでください。特定の素材や部品に最適な真の速度で機械を動かしていますか?テストによって確認されたわずかな調整が、大きな違いを生むこともあります。.

段取り替えのSMEDアプローチ

段取り替え時間の短縮は非常に重要です。SMED(Single-Minute Exchange of Die:金型交換時間1分)の原則は革新的です。内部セットアップ(機械が停止しているときに行う)と外部セットアップ(稼働中に行う)を分離します。.

| 切り替えステップ | 伝統的な方法 | SMEDメソッド |

|---|---|---|

| 準備用具 | ダウンタイム中 | 生産期間中 |

| 金型を探す | ダウンタイム中 | プレステージ |

| 最初の部品チェック | マシン停止 | ダウンタイムの最小化 |

このシステマティックなアプローチによって、切り替え時間を劇的に短縮することができる。.

工具寿命の延長

工具の摩耗や破損によるダウンタイムは、生産性のサイレントキラーである。より高品質な材料の使用や予知保全スケジュールなど、適切な工具管理は譲れない。これは、次のような要求の厳しい工程に特に当てはまります。 コールドヘディング. .に続く。 制約の理論13 これらの改善に効果的に優先順位をつけるのに役立つ。.

要するに、15%の増産を達成するのは魔法のようなことではない。システマティックなプロセスなのだ。特定のボトルネックを特定し、実証済みの方法を適用し、ツールを効果的に管理する。この的を絞ったアプローチは、実際に測定可能な結果をもたらします。.

顧客から複雑な新しいファスナーの見積依頼がありました。実現可能性はどのように判断しますか?

複雑なファスナーの印刷物が私のデスクに届くと、そのプロセスは理路整然としたものになる。単に価格を提示するだけではありません。確実に納品することです。.

最初のステップは、技術的な図面を深く掘り下げることです。細部まで分析します。.

初回プリント・レビュー

寸法、公差、材料仕様を入念にチェックします。この初回レビューにより、部品のコア要件を理解することができます。これは、その後のすべての決定の基礎となります。.

| レビューエリア | キー・フォーカス |

|---|---|

| 寸法 | 全長、ヘッド径、スレッド仕様 |

| 公差 | クリティカルフィーチャーのタイトネス、幾何学的制約 |

| 素材 | グレード、熱処理、要求仕上げ |

| 特徴 | 複雑なヘッド形状、二次加工 |

この分析によって、その部品が私たちのプロセスの候補になるかどうかが判断される。.

エンジニアリングとツーリングのコラボレーション

最初のレビューの後、私たちはコア・エンジニアリング・アセスメントに移る。ここで本当の実現可能性を計算します。ファスナーが形成できるかどうかを判断しなければなりません。.

体積と比率の計算

各成形ステーションに必要な材料の量を計算します。これは、冷間圧造のような工程では非常に重要です。重要な指標は 逆転率14, これは、ヘッドを形成するためにどれだけの材料を集めなければならないかを示している。.

比率が高すぎると、成形中に材料に亀裂が入る可能性がある。これは、私たちが早期に発見する重要な赤信号です。PTSMAKEの過去のプロジェクトでは、この計算によって時間と資源が大幅に節約されました。.

リスクの高いステップの特定

私たちは、成形工程全体をステーションごとにマッピングします。各工程で潜在的な問題がないか分析します。.

| 成形ステップ | 潜在的リスク | 緩和戦略 |

|---|---|---|

| ファースト・ブロー | ダイの不完全充填 | ワイヤーの切断長を調整する |

| ヘッドの動揺 | 高いアップセット比によるクラッキング | 中間成形ステーションの追加 |

| 押出 | 表面仕上げが悪い | 工具設計と潤滑の最適化 |

| トリミング | バリ形成 | トリム・ダイスの研磨または再設計 |

コンサルティングツールのエキスパート

最後に、私はこれらの発見を金型設計者に伝えます。彼らの実地経験は非常に貴重です。彼らは、リスクの高い工程を確実かつ経済的に処理する金型が作れるかどうかを確認します。このコラボレーションによって、私たちの見積もりは単なる数字ではなく、成功へのコミットメントとなるのです。.

私たちのフィージビリティ・プロセスは、慎重な計算と専門家の協力の融合です。印刷物を確認し、成形比率を分析し、リスクを特定し、工具メーカーと相談します。これにより、最も複雑なファスナーでも正確で信頼性の高いお見積もりを提供することができます。.

二次加工を最小限にするために、冷間圧造をどのように利用できますか?

目標は最終形状にできるだけ近づけることである。これをニアネットシェイプ製造と呼びます。冷間圧造の中核的な利点である。.

私たちは、成形の各工程を入念に計画することでこれを実現している。この考え抜かれた設計が鍵なのです。.

成形シーケンスの設計

うまく設計されたシーケンスは、複雑な形状を作り出すことができる。これにより、後で切削や研削を行う必要がなくなります。時間と材料の無駄の両方を節約できます。.

これらの共通点を考えてみよう:

| 特徴 | コールド・ヘディング | 二次加工 |

|---|---|---|

| ポイント | 直接結成 | 研磨が必要 |

| 肩 | 正確で強い | 切断作業 |

| アンダーカット | デザイン次第で可能 | 複雑な工具を必要とすることが多い |

このアプローチにより、生産がより速く、よりコスト効率よくなる。.

切らずに精度を実現する

冷間圧造の魔法は、ダイとパンチの設計にあります。機械の各ステーションは特定の動作を行います。私たちは、開始する前に全工程をマッピングします。.

これは単に金属を成形するだけではない。素材の動きをコントロールすることなんだ。.

複雑な機能をインテリジェントに作成する

PTSMAKEでは、この計画段階に重点を置いています。例えば、アンダーカットを作るには、複数のステップを踏む必要があります。まず材料を集め、次に複雑な形状に成形します。.

この制御されたプロセスはまた、有益なものを導入する。 加工硬化15, これは機械加工では得られない利点である。これは機械加工では得られない利点です。.

このような配列の設計は、一部は芸術であり、一部は科学である。材料特性に対する深い理解に依存している。.

フォーミング・シークエンスの例

カスタムピンのシーケンスを簡単に説明しよう:

| ステージ | アクション | 結果 |

|---|---|---|

| 1.カットオフ | 正確な長さのワイヤーが切断される。. | ブランクができた。. |

| 2.ファーストヒット | 素材は頭部に集められる。. | 基本的な頭の形。. |

| 3.セカンドヒット | ヘッドは完全に形成されている。. | 最終的なヘッドの寸法が決まった。. |

| 4.押出成形 | シャンク径が小さくなる。. | ショルダーとシャンクができた。. |

この方法では、無駄を最小限に抑えた完成品を作ることができる。コストと時間のかかる二次加工を完全に避けることができる。.

冷間圧造用にスマートな成形順序を設計することで、ニアネットシェイプの部品を生産しています。この戦略により、二次加工の必要性を大幅に削減し、材料、時間、コストを節約すると同時に、部品の強度を向上させます。.

ステンレスのような難しい素材に、どのようにアプローチしますか?

ステンレスのヘディングには異なる考え方が必要だ。標準的な方法を適用して、最高の結果を期待することはできない。成功は慎重な調整から生まれる。つまり、工程を遅らせるということだ。.

スタンダード・プラクティスの採用

それは几帳面であることです。私たちは、完璧な冷間圧造工程を達成するために、3つの重要な修正に重点を置いています。.

重点分野

| 調整エリア | スタンダード・アプローチ | ステンレス・アプローチ |

|---|---|---|

| マシンスピード | 最大 | 削減 |

| 潤滑 | スタンダード・オイル | 特殊な高圧 |

| 工具形状 | シャープな半径 | より大きく、より滑らかな半径 |

これらの変更はオプションではない。品質を維持するために不可欠なものなのだ。.

ステンレス鋼が加工しにくい主な理由は、加工硬化率が高いことである。この材料は、成形するにつれて急速に強く硬くなる。このため、機械と工具の両方に驚くほどのストレスがかかります。.

マシンスピードの低下

マシンの速度を落とすことが、最初の、そして最も重要なステップである。速度を遅くすると、成形時に発生する熱が少なくなる。これにより、加工硬化効果が大幅に減少する。また、潤滑剤が保護膜を形成する時間が増えるため、工具の破損を防ぐことができる。.

先進潤滑油とコーティング

標準的な潤滑油では圧力に対応できません。私たちは、高圧用に設計された特殊な潤滑油に頼っています。これらは、冷間圧造作業をスムーズに行うために非常に重要です。同様に重要なのがツールコーティングです。工具への材料の溶着を防ぎます。高圧の ひずみ硬化指数16 ステンレス・スチールでは、このような高度なソリューションが必要となる。.

工具コーティングの選択

| コーティング | 主な利点 | アプリケーションノート |

|---|---|---|

| TiN(窒化チタン) | 良好な潤滑性、耐摩耗性 | 難易度の低いステンレス鋼種に有効 |

| AlCrN(窒化アルミニウムクロム) | 優れた耐熱性と耐酸化性 | 高強度、強靭な合金の選択 |

よりスマートな金型設計

最後に、道具そのものを適合させなければならない。鋭利な角は失敗のもとです。私たちは、より大きく、より余裕のある半径を持つ圧造工具を設計しています。これにより、ステンレス鋼がダイキャビティにスムーズかつ均等に流れ込みやすくなります。この設計の選択により、応力集中が緩和され、割れが防止されます。.

ステンレス鋼の加工には、プロセスの適応が 不可欠である。これは、低速回転、特殊潤滑剤、TiNやAlCrNのようなコーティング、より大きな半径の工具の使用を意味する。このような変更は、加工硬化率の高いステンレ ス鋼を管理し、加工結果を確実にするために 不可欠である。.

PTSMAKEでコールドヘッディングの卓越性を解き放つ

製造目標を加速する準備はできていますか?PTSMAKEの専門的な冷間圧造ソリューションの迅速で正確なお見積もりをご利用ください。私たちのチームは高精度のB2B製造を専門としています。お客様のご要望をお聞かせいただき、業界のリーダーたちが品質、スピード、信頼性で私たちを信頼する理由をご確認ください。今すぐお問い合わせください!

材料の内部原子配列が、製造工程における性能や成形性にどのような影響を与えるかを理解する。. ↩

結晶粒組織が部品の耐久性にどのような影響を与えるのか、また、なぜそれが金属成形プロセスにおいて重要な利点となるのかを学びます。. ↩

この特性が材料強度にどのような影響を与え、その後の成形作業にどのような制限を与えるかを理解するには、クリックしてください。. ↩

クリックすると、冷間成形の主な利点である、熱を加えることなく金属を強化する方法をご覧いただけます。. ↩

この冶金学的プロセスが、冷間成形時の強度をどのように向上させ、設計の選択にどのような影響を与えるかをご覧ください。. ↩

この急速冷却プロセスが、望ましい材料硬度を達成する鍵であることを学んでください。. ↩

この熱処理がどのように金属を冷間圧造工程の強烈な圧力に対応させるかをご覧ください。. ↩

塑性変形の原理を理解し、冷間圧造工程における材料の挙動をより的確に予測する。. ↩

クリックすると、工具費がどのように分配され、それがピース単価にどのように影響するかをご理解いただけます。. ↩

部品の品質向上と欠陥低減のための材料挙動制御に関する詳細なガイドをご覧ください。. ↩

この圧縮応力状態が、材料成形時の内部亀裂をどのように防止しているかをご覧ください。. ↩

異なる材料特性が、金型の寿命と全体的な生産コストにどのような影響を与えるかを理解しましょう。. ↩

この強力な経営哲学が、いかにして最も重要な生産上の制約を取り除くことができるかをご覧ください。. ↩

クリックして、ファスナーの成形性と製造の成功への影響に関するこの重要な指標を理解してください。. ↩

この冶金プロセスによって、冷間圧造部品の強度と耐久性がどのように向上するかをご覧ください。. ↩

この値が、成形に対する材料の反応をどのように決定するかを理解する。. ↩