多くのメーカーは、黒色アルマイト処理されたアルミニウムの仕上げが色あせたり、不均一に見えたり、正確な仕様を満たさないことに苦労しています。色むらのある部品、耐久性の低い部品、あるいは設計意図に全く合致しない仕上げを受け取るという不満を、おそらく経験されたことがあるでしょう。.

黒色アルマイト処理は、金属表面を電気化学的プロセスで変質させ、耐久性に優れた耐食性酸化皮膜を形成する技術である。この皮膜は永久的に黒色に染色され、塗装や粉体塗装と比較して優れた硬度と長寿命性を提供する。.

適切な黒色アルマイト仕上げを得るには、合金選定から染色化学、前処理方法に至るまで、複数の変数を理解する必要があります。本ガイドでは、次回のプロジェクトで重要な技術的詳細を網羅し、必要な仕様を正確に指定し、製造パートナーと効果的にコミュニケーションを取るための支援を提供します。.

深い黒色仕上げに最適なアルミニウム合金はどれですか?

アルミニウムに真に深い黒色仕上げを施すことは一般的な目標である。しかし、選択する合金こそが最も重要な要素であり、最終的な色の品質と均一性に直接影響を与える。.

一部の合金は他の合金よりも陽極酸化処理に適しています。適切な選択により、部品に均一で深みのある黒色外観が得られます。.

クイック合金比較

以下は簡易ガイドです。深い黒色仕上げに最適な合金シリーズを示しています。.

| 合金シリーズ | ディープブラックへの適合性 |

|---|---|

| 5xxx、6xxx、7xxx | 素晴らしい |

| 2xxx、3xxx | 可もなく不可もなく |

高品質な黒色アルマイト処理を施す部品の設計において、これは極めて重要な第一歩である。.

合金元素が重要な理由

完璧な黒色アルマイト仕上げの秘訣は、合金の化学組成にある。アルミニウムに混合される元素が結果を決定する。それは単なる工程の問題ではなく、適切な材料から始めることが肝要なのである。.

2xxxシリーズと3xxxシリーズの問題点

2xxxシリーズの合金は銅を多く含有する。同様に、3xxxシリーズはマンガンを多く含む。陽極酸化処理中、これらの元素は問題を引き起こす可能性がある。.

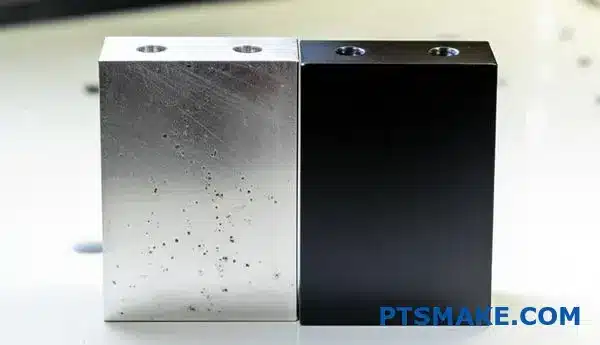

これらの要素は形成することができる 金属間粒子1 適切に陽極酸化処理できない素材です。これにより、真の深い黒ではなく、黒ずんだ、ムラのある、または曇った外観になることがよくあります。PTSMAKEでは、外観上の黒色仕上げにはこうした素材の使用を避けるよう、お客様にアドバイスすることが多いです。.

5xxx、6xxx、および7xxxシリーズの優位性

これらのシリーズは黒色アルマイト処理アルミニウムに最適な選択肢です。主な合金元素はマグネシウム(5xxx系)、マグネシウムとシリコン(6xxx系)、または亜鉛とマグネシウム(7xxx系)です。.

これらの要素により、より均一で多孔性の陽極酸化皮膜が形成されます。この構造は黒色染料を容易かつ均一に吸収します。その結果、高い外観基準を満たす、均一で深みがあり耐久性に優れた黒色仕上げが実現します。.

| 合金シリーズ | 主合金元素 | 陽極酸化処理結果(黒) |

|---|---|---|

| 2xxx | 銅(Cu) | しばしば卑猥で一貫性のない結果をもたらす。. |

| 3xxx | マンガン (Mn) | 灰色がかったり、ムラがあったりする。. |

| 5xxx | マグネシウム (Mg) | 良好で均一な黒色仕上げ。. |

| 6xxx | マグネシウム (Mg) & ケイ素 (Si) | 素晴らしい、深い黒。最高の選択。. |

| 7xxx | 亜鉛(Zn)とマグネシウム(Mg) | 素晴らしい、非常に濃い黒の仕上げ。. |

完璧な黒色仕上げを実現するには、合金選定が最も重要である。5xxx、6xxx、7xxx系は、均一な酸化皮膜を形成する合金元素を含むため理想的である。この構造により、問題の多い2xxx系や3xxx系とは異なり、黒色染料の深く均一な吸収が保証される。.

陽極酸化処理はアルミニウムの表面特性をどのように変化させるのか?

陽極酸化処理は単なる着色処理ではありません。アルミニウム表面を根本的に再設計する工程です。この処理により硬く保護的な酸化被膜が生成され、この新たな表面層は部品本体と一体となります。.

この層は耐久性を劇的に向上させます。剥がれたり欠けたりするコーティングではありません。金属の本来の強度を高める制御された酸化処理です。.

主要なプロパティの強化

この変革は極めて重要です。パフォーマンスの主要な分野において、大幅な改善が見られます。.

| プロパティ | 生アルミニウム | 陽極酸化アルミニウム |

|---|---|---|

| 硬度 | 柔らかく、傷がつきやすい | 高硬度鋼へのアプローチ |

| 腐食 | 酸化しやすい | 非常に耐性が高い |

| 摩耗 | すぐに摩耗する | 優れた耐摩耗性 |

基本を超えた:機能的なアップグレード

機能的な利点こそが、陽極酸化処理がエンジニアにとって真価を発揮する部分である。表面硬度の向上が主な利点だ。この陽極酸化皮膜は極めて強靭であり、傷や摩耗に対する強力な保護を提供する。.

PTSMAKEの過去のプロジェクトにおいて、これは極めて重要でした。高摩耗機械アセンブリの部品において、この追加の靭性は製品の寿命を大幅に延長します。.

腐食と電気的特性

耐食性も大幅に向上します。陽極酸化処理によって形成される非多孔性のバリアが、基材のアルミニウムを環境要因から遮断します。これにより、経年による錆や劣化が防止されます。屋外用電子機器の筐体のような部品は、しばしば 黒色アルマイト処理アルミニウム2, この保護に依存しています。.

もう一つの重要な変化は電気絶縁性です。酸化アルミニウム層は電気伝導性が低い特性を持っています。この特性は電子機器筐体にとって極めて重要です。これにより短絡を防止し、敏感な部品を保護します。当社の試験結果に基づけば、この層の絶縁能力は信頼性が高いと言えます。.

| 特徴 | エンジニア向け特典 |

|---|---|

| 硬度の向上 | 傷やへこみから保護します |

| 耐摩耗性 | 可動アセンブリにおける部品寿命を延長する |

| 電気絶縁 | 筐体内の短絡を防止します |

| 一貫した仕上げ | 高品質な外観を保証します |

陽極酸化処理はアルミニウム表面を根本的に変質させ、硬く耐食性のある層を形成する。このプロセスは耐摩耗性や電気絶縁性といった重要な機能的利点をもたらし、単なる美観を超えた厳しい要求が課されるエンジニアリング用途に最適である。.

一般的に使用される黒色染料の種類にはどのようなものがありますか?

黒色染料を選ぶ際、一般的に有機系と無機系の2種類が主な選択肢となる。両者の化学的構成は全く異なり、この違いが性能に大きく影響する。.

正しい選択を行うことが極めて重要です。これにより、最終的な部品が外観と長期的な耐久性の両面で要求される仕様を満たすことが保証されます。.

有機染料と無機染料

有機染料は炭素化合物に基づいています。無機染料は金属塩から作られます。この基本的な区別が、お客様のプロジェクトにおける当社の選定プロセスを導きます。.

| 染料タイプ | プライマリベース |

|---|---|

| 有機 | 炭素化合物 |

| 無機 | 金属塩 |

これらの基本を理解することで、最適な仕上げを選ぶことができます。これは望ましい結果を得るための第一歩です。.

さらに深く潜る:長所と短所

適切な染料は単なる色だけではありません。部品の最終使用環境における性能が重要です。日光曝露、熱、総合的な摩耗といった要素を考慮しなければなりません。これは私がクライアントと日々交わす会話です。.

有機染料:鮮やかだが脆い

有機染料はより深く豊かな黒を生み出すことが多い。この視覚的な魅力は大きな利点である。また多くのプロジェクトにおいて、より費用対効果の高い選択肢となることも多い。.

ただし、紫外線や高温下では性能が低下します。つまり、屋外で使用すると時間の経過とともに色あせが生じる可能性があります。見た目を最優先とする屋内製品に最適です。.

無機染料:耐久性に優れた選択肢

耐久性が絶対条件となる場合、無機染料が選ばれる。それらは優れた耐久性を提供する。 耐光性3 そして劣化することなく、はるかに高い温度に耐えることができます。.

これにより、彼らは最適な選択肢となります。 黒色アルマイト処理アルミニウム 自動車、航空宇宙、またはアウトドア機器の部品。色調はやや淡くなる可能性がありますが、過酷な用途において比類のない性能を発揮します。.

| 特徴 | 有機染料 | 無機染料 |

|---|---|---|

| 紫外線安定性 | より低い | 素晴らしい |

| 耐熱性 | 中程度 | 素晴らしい |

| コスト | 全般的に低い | 全般的に高い |

| 最適 | 室内、化粧部品 | 屋外用、高摩耗部品 |

適切な染料の選択は製造工程における重要なステップです。その選択は部品の用途と使用環境によって完全に決まります。これは美観、性能、コストのバランスを取る作業です。.

タイプIIとタイプIIIの黒色アルマイト処理の違いは何ですか?

タイプIIとタイプIIIの黒色アルマイト処理の選択は重要な決定です。これは部品の性能と外観に直接影響します。美観と純粋な耐久性のどちらを優先するかの選択と考えてください。.

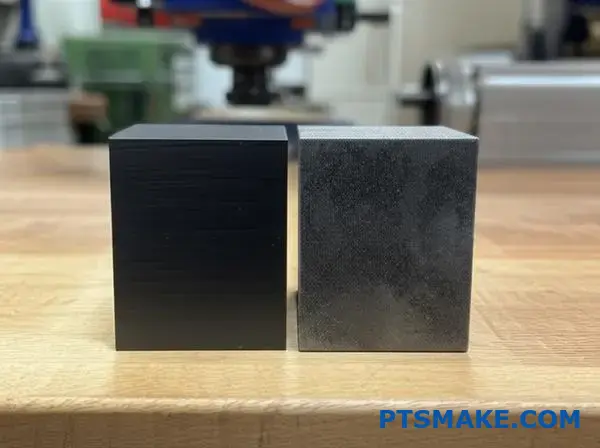

タイプIIは外観美の標準仕様です。美しく均一な黒色仕上げを提供します。また、中程度の耐食性と耐摩耗性を備えています。.

タイプIII(ハードコート)は、強靭性を追求して設計されています。より厚く、より硬い層を形成するため、高摩耗性の産業用途に最適です。.

簡単に比較してみよう:

| 特徴 | タイプII(標準) | タイプIII(ハードコート) |

|---|---|---|

| 主要目標 | 外観 | 耐摩耗性 |

| レイヤーの厚さ | より薄い(最大25 µm) | より厚い(25~150 µm) |

| 硬度 | 中程度 | 非常に硬い(ロックウェル硬さ60-70C) |

| 一般的な使用 | 囲い、パネル | ピストン、歯車、機械装置 |

選択は見た目と強度だけの問題ではありません。PTSMAKEのプロジェクトでは、クライアントが特定のエンジニアリング上のトレードオフを導くよう支援します。 黒色アルマイト処理アルミニウム コンポーネント.

タイプII:美的選択

タイプII陽極酸化処理は、完璧な外観仕上げが最優先される部品に最適です。民生用電子機器の筐体、建築部材、自動車のトリム部品などが該当します。多孔質の酸化皮膜は黒色染料を容易に吸収するため、深く豊かで均一な発色が得られ、他では再現が困難な色調を実現します。.

ただし、その薄い層は傷や摩耗に対して中程度の保護しか提供しません。日常的な取り扱いには適していますが、過酷な機械的環境には向いていません。.

タイプIII:機能的なパワーハウス

タイプIIIハードコートは異なる方法を用いて作製される 電解プロセス4. 当社の試験結果によれば、この処理によりはるかに高密度で厚い酸化アルミニウム層が形成されます。これにより、摩耗、磨耗、腐食に対する耐性が極めて高くなります。.

航空宇宙部品、軍事機器、高性能機械部品の定番です。主なトレードオフは?深い真の黒を実現するのがより困難な点です。密な層は染料を均一に吸収せず、時にチャコールグレーや青銅黒の仕上げとなることがあります。.

| パラメータ | タイプII陽極酸化 | タイプIIIハードコートアルマイト |

|---|---|---|

| プロセス温度 | 約21℃(70°F) | 0℃(32°F) |

| 電流密度 | より低い | より高い |

| 染料吸収 | 素晴らしい | フェア~グッド |

| 主なメリット | 優れた美学 | 最高耐久性 |

要するに、タイプIIの黒色アルマイト処理は、ほとんどの部品において優れた外観仕上げを優先します。タイプIIIは比類のない硬度と耐摩耗性を提供するため、完璧な漆黒色を実現することよりも機能がより重要となる、要求の厳しいエンジニアリング用途に不可欠です。.

黒色アルマイト処理は業界基準でどのように分類されますか?

信頼性の高い仕上げが必要な場合、業界標準が鍵となります。最も重要なのはMIL-A-8625です。これは軍事規格ですが、現在では多くの産業分野で採用されています。.

この規格は明確な枠組みを提供します。黒色アルマイト仕上げがどのようなものであるべきかを正確に定義するのに役立ちます。これにより、すべての部品において一貫性と品質が保証されます。主な分類を見てみましょう。.

型とクラスの解説

この規格では「タイプ」と「クラス」を使用します。タイプとは陽極酸化処理方法を指します。クラスとは色または無色を指します。.

| 仕様 | 説明 |

|---|---|

| タイプII | 硫酸陽極酸化処理 |

| タイプIII | ハードコート陽極酸化処理 |

| クラス2 | 染色仕上げ(例:黒) |

これらを理解することは調達において極めて重要です。これにより、期待通りの仕上がりが保証されます。.

MIL-A-8625は陽極酸化処理の標準仕様書です。推測の余地をなくし、設計者から製造者まで全員が共通認識を持つことを保証します。PTSMAKEでは、お客様に確実な結果を提供するため、この仕様書を日々参照しています。.

タイプII:オールラウンダー

タイプII陽極酸化処理は硫酸浴を使用します。ほとんどの用途に最適な保護層を形成します。陽極酸化処理は 電解パッシベーション5 この技術は、金属部品表面の天然酸化皮膜の厚みを増加させる。.

その多孔質構造は染料の吸収に優れており、深みのある均一な黒色仕上げに最適です。優れた耐食性と優れた外観を提供します。過酷な摩耗にさらされない部品に適しています。.

タイプIII:ヘビーデューティ・ハードコート

タイプIII(ハードコート)は異なる。より強度の高いプロセスを用い、しばしば低温で行われる。その結果、はるかに厚く硬い陽極酸化皮膜が形成される。.

これにより表面は驚異的な耐久性と耐摩耗性を発揮します。航空宇宙やロボット工学の高性能部品に頻繁に使用されます。高密度コーティングは染色可能ですが、均一な黒色を得るには工程管理がより厳密に必要です。.

主な相違点

| 特徴 | タイプII(硫黄) | タイプIII(ハードコート) |

|---|---|---|

| 厚さ | 通常 0.0002インチ – 0.001インチ" | 通常 0.001インチ – 0.004インチ" |

| 硬度 | 300-400 ヴィッカース | 600-700 ヴィッカース |

| 主要用途 | 美学、腐食 | 耐摩耗性、耐久性 |

クラス2:色の追加

クラス2とは、単に部品が陽極酸化処理後に染色されることを意味します。黒色陽極酸化処理されたアルミニウム部品の場合、これは黒色有機染料浴への浸漬を意味します。最終工程は封孔処理であり、これにより色を固定し、細孔を閉じます。.

MIL-A-8625は陽極酸化処理の必須規格である。タイプIIは外観仕上げに最適であり、タイプIIIは優れた耐久性を提供する。クラス2指定は、部品が染色され、クラシックな黒色陽極酸化アルミニウムの外観を実現することを意味する。.

マット仕上げと光沢仕上げの見た目の違いは何ですか?

一般的な誤解として、陽極酸化処理が表面仕上げを生み出すと考えられている。これは正確ではない。真の鍵は、アルミニウムに施される前処理工程にある。.

表面の質感が設定されています 以前 部品が陽極酸化処理槽に入る。.

フィニッシュの基礎

部品の最終的な外観は早い段階で決まります。マット仕上げか光沢仕上げか 黒色アルマイト処理アルミニウム まず第一に、表面処理から始まります。.

| 前処理 | 仕上がり |

|---|---|

| 苛性エッチング | マット / 非反射 |

| 研磨 | 光沢のある/反射性の |

この最初の工程が、最終的な陽極酸化処理表面における光の挙動を決定する。.

プレトリートメントがどのように見た目を創り出すか

陽極酸化皮膜自体は透明である。単に下地のアルミニウム表面の形状に沿って形成される。つまり、前処理工程こそが最終的な美観を決定づける要素なのである。.

つや消し表面の実現

非反射性のマット仕上げを実現するため、苛性エッチングと呼ばれる工程を採用しています。この化学浴によりアルミニウム表面が微細に粗面化され、拡散効果のある質感が生まれます。.

この凹凸のある表面に光が当たると、反射せずに多方向に散乱します。これによりグレアが抑えられ、部品に柔らかくマットな質感が生まれます。この質感は指紋を目立たなくするのに最適です。.

光沢のある表面の作成

光沢仕上げのためには、陽極酸化処理前に表面を可能な限り滑らかにする必要があります。これは通常、機械研磨または化学的光沢処理によって行われます。.

機械研磨は研磨剤を用いて部品を物理的に平滑化する。ブライトディップは化学処理であり、アルミニウムを微視的レベルで平滑化し、鏡面仕上げを実現する。両手法とも表面粗さを低減する。 地形6 直接的な光の反射を確実にするため。.

この滑らかな基材により、透明な陽極酸化層が深みと反射性を帯びて見える。.

| 方法 | プロセス | 視覚的結果 |

|---|---|---|

| 苛性エッチング | 化学的粗面化 | 拡散、非グレア |

| メカニカル・ポリッシュ | 研磨による平滑化 | 反射性の、光沢のある |

| 明るいディップ | ケミカル・スムージング | 非常に反射性が高く、鏡のような |

したがって、同じ陽極酸化処理でも、この重要な前処理段階によって見た目が大きく異なる結果をもたらすことがある。.

陽極酸化処理された部品の最終的な光沢度は、陽極酸化処理自体によるものではありません。それは前処理によって決定されます。苛性エッチングはつや消し表面を作り出す一方、機械的または化学的研磨は光沢のある反射性仕上げをもたらします。.

異なる黒染色システムの長所と短所は何ですか?

適切な黒色染料の選択は極めて重要です。部品の最終的な外観、性能、寿命を決定づけます。これは特に高性能部品において顕著です。 黒色アルマイト処理アルミニウム コンポーネント.

染色システムは用途に合わせて選択する必要があります。屋外部品には屋内部品とは異なる特性が求められます。.

3つの一般的な染料タイプを詳しく見ていきましょう。それぞれの性能を比較し、次のプロジェクトで適切な選択ができるようお手伝いします。.

直接比較

最適な選択は常に用途によって異なります。屋内で使用される部品は、毎日日光にさらされる部品とは異なる要件があります。コストも生産における主要な要素です。.

以下はPTSMAKEでよく使用する簡易比較表です。お客様の部品に適した仕上げを選ぶ際の指針となります。.

| 特徴 | 高耐光性有機染料 | 汎用有機 | 無機金属塩 |

|---|---|---|---|

| 耐紫外線性 | 素晴らしい | 可もなく不可もなく | スーペリア |

| 熱安定性 | グッド | フェア~グッド | 素晴らしい |

| 使いやすさ | 高い | 高い | 中程度 |

| コスト | 高い | 低い | 中程度 |

| 色深度 | エクセレント(ディープブラック) | 良い(状況により異なる) | グッド(漆黒) |

トレードオフを理解する

耐光性に優れた染料は、自動車部品や建築部品に最適です。日光による退色に強く、コストは高くなりますが、屋外で長期間美観を保つ必要がある製品には価値ある投資となります。.

汎用有機染料は民生用電子機器に最適です。これらの部品は通常、過酷な紫外線や高温にさらされることはありません。屋内用途において非常にコスト効率の高いソリューションを提供します。.

無機染料は驚くほど耐久性に優れている。色は 電解着色7, これにより、酸化皮膜そのものの一部となる。この方法は、性能が最優先される軍事・航空宇宙部品で一般的である。単純な浸漬よりも工程は複雑だが、最大の耐久性を保証する。.

最終的に、理想的な黒色染料は性能とコストのバランスが取れているものである。製品の最終使用環境を慎重に評価すること。この選択は製品の品質と耐久性に直接影響する。 黒色アルマイト処理アルミニウム 部品。長期的な成功のために賢く選びましょう。.

アルミニウム合金の選択は、最終的な黒色にどのように影響しますか?

適切なアルミニウム合金の選択は極めて重要です。最終的な黒色と仕上げに直接影響します。この工程において、全ての合金が同等の性能を持つわけではありません。.

その秘密は合金元素にある。シリコンや銅などのこれらの元素は、陽極酸化処理中に異なる反応を示す。これが黒色染料の吸収方法に影響を与える。.

一般的な合金と黒色アルマイト処理の結果

| 合金シリーズ | 一次エレメント | 典型的な黒仕上げ |

|---|---|---|

| 2xxx | 銅(Cu) | 控えめな、時に不均一な |

| 4xxx | ケイ素 (Si) | くすんだ、濃い灰色 |

| 6xxx | マグネシウム/ケイ素 | 一貫した、豊かな黒 |

| 7xxx | 亜鉛 | 深みのある濃い黒 |

この簡単なガイドは最適な素材の選択に役立ちます。これにより、ご希望の仕上がりを確実に得られます。 黒色アルマイト処理アルミニウム の部品だ。

合金の選択は結果を根本的に変えます。これは当社PTSMAKEがクライアントの課題解決を支援する典型的な事例です。特定の元素は陽極酸化処理を妨げ、真の深い黒色を得られなくします。.

特定合金元素の影響

シリコンと銅の問題点

シリコンを豊富に含む4xxxシリーズの合金はその典型例である。シリコン粒子は適切に陽極酸化処理されない。その結果、きれいな黒ではなく、不均一で煤けた灰色の仕上げとなる。.

同様に、2xxxシリーズの合金は高濃度の銅を含んでいます。陽極酸化処理中、銅は問題を引き起こす可能性があります。これらの 金属間化合物8 黒の仕上がりが不均一になったり、くすんだ色調になることがあります。最終的な色合いは、期待される深みや豊かさに欠けることがよくあります。.

ブラックに最適な合金

当社の試験結果に基づくと、6061合金が基準となります。常に高品質で深みのある黒色仕上げを実現します。そのバランスの取れた組成により、化粧用陽極酸化処理に最適です。.

7075もまた優れた選択肢です。亜鉛含有量により、わずかに異なる、より深い黒色を呈することが多いです。6061と7075の選択は、実現したい具体的な美観によって決まります。.

| 合金 | 主要合金元素 | 黒色アルマイトへの影響 |

|---|---|---|

| 2024 | 銅 | 染料の吸収ムラ、くすんだ色合い |

| 4043 | シリコン | 「スミッティ」な濃いグレーの仕上げを施す |

| 6061 | マグネシウム、ケイ素 | 素晴らしい。. 一貫した、豊かな黒。業界標準。. |

| 7075 | 亜鉛 | 素晴らしい。. 非常に深い、時にわずかに異なる黒の色合い。. |

合金選びが最終的な見た目を決定します。シリコンや銅を多く含む合金は、しばしば灰色やくすんだ色調を生み出します。真の深い黒色仕上げには6061が標準ですが、7075は黒色アルマイト処理を施したアルミニウム部品に、さらに深い色合いを提供します。.

塗膜厚さと色深度の関係は何か?

陽極酸化皮膜の厚さは最終的な発色深さに直接影響する。特に黒色のような染色仕上げでは顕著である。厚い皮膜ほど多孔質空間が多くなる。.

この余分な空間により、素材はより多くの染料色素を吸収できます。その結果、はるかに深く豊かな色の濃度が得られます。.

真に深い黒色アルマイト仕上げを実現するには、タイプII分類内でより厚いコーティングがほぼ常に好ましい。これを達成するため、我々は特定の範囲を目指している。.

| フィルムタイプ | ブラックの理想的な厚さ | カラー |

|---|---|---|

| タイプII | 18~25ミクロン | 深みのある濃い黒 |

| タイプII | 15ミクロン未満 | より軽やかで、彩度が低い |

タイプIIの染色仕上げには厚い皮膜が理想的ですが、タイプIII陽極酸化処理(ハードコートとも呼ばれる)の場合は事情が異なります。これはお客様がよく混乱される点です。.

タイプIIIハードコートにおける課題

ハードコート陽極酸化処理は、著しく高密度かつ高硬度の酸化皮膜を形成する。この密度は耐摩耗性に優れるが、染色には課題をもたらす。細孔が小さく、均一性に欠けるためである。.

このコンパクトな構造により、大きな染料粒子がフィルムに効果的かつ均一に浸透することは非常に困難である。.

染色における制約とトレードオフ

タイプIIIハードコートが厚すぎると、深みのある均一な黒色を実現することはほぼ不可能となる。色が褪せて見えたり、斑状になったりする。.

これは重大なトレードオフとなる。極限の硬度への要求と、豊かな黒色仕上げという望ましい美観とのバランスを取らねばならない。このフィルムは 細孔形態9 このプロセスにおける支配的要因です。PTSMAKEでの過去のプロジェクトでは、クライアントがこの微妙なバランスを保つよう支援してきました。.

| 陽極酸化タイプ | 多孔性 | 染料吸収 | ブラックの最適な使用例 |

|---|---|---|---|

| タイプII | 高 / 均一 | 素晴らしい | 装飾的で豊かな色彩 |

| タイプIII | 低 / 密 | 限定的/困難 | 高い耐摩耗性 |

豊かな黒色アルマイト処理を施すには、厚いタイプII皮膜(18~25 µm)が最適である。ただし、タイプIIIハードコートでは、皮膜が厚すぎると染料の吸収が妨げられ、硬度と発色の深さとの間でトレードオフが生じる。.

どのような前処理が存在し、それらは見た目をどのように変化させるのか?

陽極酸化処理を施した部品の最終的な外観は、陽極酸化槽に入るずっと前に決まります。前処理が極めて重要な最初のステップです。.

これらの工程はアルミニウムの表面質感を整えるものです。この段階で、最終部品がマット仕上げ、サテン仕上げ、あるいは光沢仕上げのいずれになるかが決まります。.

機械的前処理

これらの方法は表面を物理的に変化させます。絵を描く前のキャンバス準備と考えてください。ブラスト処理、タンブリング、研磨などの工程が含まれます。それぞれが最終的な外観に向けた独自の出発点を作り出します。.

化学的前処理

これらは化学反応を利用して表面を改質する。表面をエッチングしてつや消し仕上げにするか、化学研磨して高光沢で反射性の高い外観を実現する。.

| 方法 | タイプ | 仕上がり |

|---|---|---|

| 爆破 | メカニカル | ユニフォームマット |

| 研磨 | メカニカル | 反射光沢 |

| アルカリエッチング | ケミカル | ファインマット |

| 明るいディッピング | ケミカル | 鏡のような光沢 |

これらのプロセスの仕組みを分解してみましょう。各処理の背後にあるメカニズムを理解することが、プロジェクトの要件に最適な仕上げを選ぶ鍵となります。その核心は、表面から光が反射する方法を微視的なレベルで制御することにあります。.

機械的方法が表面を形作る仕組み

マット仕上げのための研磨技術

ブラスト加工とタンブリング加工では研磨材を用いて表面に衝撃を与えます。これにより無数の微細な凹みが形成され、光を直接反射せず拡散させます。その結果、非常に均一で非指向性のマットな外観が得られます。押出成形による微細なキズやダイラインを隠すのに優れた方法です。.

光沢仕上げのための平滑化

研磨とバフ仕上げは逆の効果をもたらす。これらの手法は部品表面の微細な凹凸を物理的に平滑化する。これにより均一な平面が形成され、光が干渉なく反射する。その結果、明るく光沢のある仕上げが得られる。.

化学物質が質感に与える影響

アルカリエッチングによるマット加工の創出

アルカリエッチングはアルミニウムの極めて薄い外層を化学的に溶解します。この制御された腐食処理により、繊細なサテンのような質感が生まれます。PTSMAKEでの実績上、一貫した高級感ある外観を実現する手法として広く採用されています。 黒色アルマイト処理アルミニウム の部品だ。

酸性ブライト浸漬による輝きの実現

酸性ブライトめっきは本質的に化学研磨プロセスである。酸混合液は、微細な山を谷よりも速く溶解することで表面を平滑化する。これにより表面の平坦性が大幅に向上する。 鏡面反射率10, 陽極酸化処理が始まる前から、鏡のような輝きを生み出す。.

| 前処理 | 主要メカニズム | 最適 |

|---|---|---|

| ビーズブラスト | 物理的摩耗 | 欠陥を隠す、均一なマット調の外観 |

| 研磨 | 物理的平滑化 | 高光沢、装飾用途 |

| アルカリエッチング | 化学的溶解 | サテンマット、押し出しラインを隠す |

| 酸性ブライトディップ | 化学研磨 | 鏡面仕上げ、高反射性 |

前処理は最終的な外観に決定的な役割を果たす。機械的処理では表面を物理的に研磨または平滑化し、マット仕上げや光沢仕上げを実現する。化学的処理ではエッチングによるサテン調仕上げや、ブライトダイピングによる鏡面仕上げを施し、陽極酸化皮膜形成の基盤を整える。.

黒色アルマイト処理は、粉体塗装や塗装と比べてどうですか?

仕上げを選ぶ際には、細部が重要です。見た目だけではありません。陽極酸化処理は独特です。表面に層を形成するだけでなく、アルミニウムの一部となるのです。.

これにより優れた接着性が実現されます。また、熱伝導性も大幅に向上します。.

塗装と粉体塗装は異なります。これらは塗布されるコーティングです。はるかに幅広い色調を提供します。また、表面の欠陥をより効果的に隠すことができます。.

以下に簡単な比較表を示します。.

| 特徴 | ブラックアルマイト | 粉体塗装/塗装 |

|---|---|---|

| 接着 | 金属との一体化 | 欠けたり剥がれたりすることがある |

| 熱伝達 | 素晴らしい | 不良(絶縁体) |

| カラーオプション | 限定 | 事実上無制限 |

| 欠陥カバレッジ | 貧しい | グッド~エクセレント |

陽極酸化処理は 電気化学11 このプロセスはアルミニウム表面を硬く耐久性のある酸化物層に変換します。これが理由です。 黒色アルマイト処理アルミニウム この部品は摩耗や腐食に非常に強い。表面処理は文字通り部品の一部となっている。.

塗料や粉体塗装は付加的なものである。それらは表面の上に存在する。現代のコーティングは頑丈ではあるが、それでも応力がかかると欠けたり剥がれたりする可能性がある。これにより下地の金属が露出する。.

PTSMAKEで確認できる重要な差異は放熱性です。陽極酸化層は金属の一部であり、優れた熱伝導性を維持します。これはヒートシンクや電子機器筐体といった部品にとって極めて重要です。.

塗料と粉体塗装は絶縁体として機能する。これらは熱を閉じ込めるため、性能が重要な部品にとって大きな問題となる。.

ただし、表面に軽微な外観上の欠陥がある場合、塗装や粉体塗装が効果的です。これらは小さな傷を容易に隠せます。陽極酸化処理ではこうした欠陥を隠せません。.

実用的な選択ガイド

| 申し込み | 推奨仕上げ | なぜですか? |

|---|---|---|

| ヒートシンク | ブラックアルマイト | 優れた放熱性。. |

| 外装パネル | パウダーコーティング | 豊富なカラーバリエーションと高い耐久性。. |

| 高消耗部品 | ブラックアルマイト | 優れた耐摩耗性。. |

| 化粧カバー | 塗装/粉体塗装 | 表面の欠陥を隠すことができます。. |

選択は完全に優先順位次第です。陽極酸化処理は比類のない耐久性と熱伝導性を提供します。塗装と粉体塗装は外観の柔軟性を提供し、欠陥を覆い隠すとともに無限のカラーオプションを提供します。用途の機能要件が選択を導くでしょう。.

マット仕上げと光沢仕上げを実現するために、パラメータをどのように調整しますか?

完璧な仕上げを実現するには、陽極酸化処理槽に入るずっと前から始まります。鍵となるのは前処理段階です。まず第一に、アルミニウム部品の表面質感を制御することが全てです。.

異なる視覚効果を得るため、それぞれ異なる調製方法を用います。ここで選択した方法によって、マット調または光沢調の外観が直接的に生成されます。.

つや消し仕上げの作成

非反射性のつや消し表面を得るために、アルカリエッチング浴を使用します。この浴槽での処理時間や化学薬品濃度を上げることで、微細なテクスチャー表面が形成されます。これにより光が拡散され、つや消し外観が実現されます。.

光沢仕上げの実現

光沢のある反射性のある艶仕上げを得るため、エッチング工程を省略します。代わりに、化学的ブライトディップ処理または機械研磨を施します。この工程により、陽極酸化ラインに入る前に表面が平滑化されます。.

| 仕上げタイプ | 一次前処理工程 | 主要制御パラメータ |

|---|---|---|

| マット | アルカリエッチング | 時間/濃度 |

| 光沢 | 光沢ディップ/研磨 | エッチング工程のバイパス |

前処理こそが最終的な外観を決定づける工程です。多くの人が陽極酸化処理そのものが光沢を制御すると誤解していますが、それは間違いです。陽極酸化処理は既存の表面に透明な酸化皮膜を形成するだけです。したがって、事前に作り出した質感が最終的な仕上がりとして現れるのです。.

輝きの科学

つや消し表面用

このプロセスは制御された化学反応に依存している。[アルカリエッチング]()12 この溶液はアルミニウム表面を微細に粗面化します。これにより微細な凹凸が生じ、光を直接反射する代わりに散乱させます。その結果、柔らかく光沢を抑えた仕上げが得られます。これは高級な黒色アルマイト処理を施した電子機器筐体に非常に人気があります。.

光沢のある表面用

鏡面仕上げを実現するには、表面を可能な限り滑らかにする必要があります。陽極酸化処理前に、主に以下の2つの方法があります。.

- 化学的輝度向上処理: これは酸性浴です。表面の不純物を溶解することで、アルミニウムを微視的なレベルで平滑化します。.

- 機械研磨: これは部品を物理的に研磨することを意味します。これにより極めて滑らかで光沢のある表面が形成されます。.

PTSMAKEでの経験上、これらの方法の選択は、部品の形状と要求される光沢度によって決まります。.

| 研磨方法 | 最適 | 成果 |

|---|---|---|

| 化学的ブライトディップ | 複雑な形状、微細な特徴 | 均一で明るく滑らかな仕上げ |

| 機械研磨 | 平坦な面または単純な曲面 | 可能な限り高い鏡面反射率 |

最終的な外観は、部品を陽極酸化処理する前に決定されます。つや消し仕上げは表面をエッチングすることで得られ、光沢仕上げにはエッチング工程を省略し、代わりに研磨または光沢処理を施して最大限の平滑性を実現します。.

黒色アルマイト処理アルミニウムは、どのような用途に最適ですか?

適切な仕上げの選択は極めて重要です。黒色アルマイト処理されたアルミニウムは単なる外観上の理由だけではありません。厳しい用途において特定の機能的利点を提供します。.

この素材が真に輝く場面を分析してみましょう。その特性と、アプリケーションの特定のニーズを一致させることにあるのです。.

主な決定要因

耐久性、美観、電気的特性を考慮する。各要素が適切な材料の最終決定において役割を果たす。.

| 申し込み | 主なメリット |

|---|---|

| ハイエンド電子機器 | プレミアムな感触 |

| 光学部品 | 低反射率 |

| 戦術装備 | 耐久性 |

| 建築用トリム | 耐食性 |

これにより最高のパフォーマンスが保証されます。.

ハイエンド電子機器筐体

民生用電子機器においては、見た目と手触りが極めて重要です。黒色アルマイト処理されたアルミニウムは、洗練された高級感のある仕上げを実現し、手に取った時の感触も抜群です。.

さらに重要なのは、陽極酸化皮膜が電気絶縁体である点だ。これによりノートパソコンやオーディオアンプなどの機器内部での短絡が防止される。これは機能性と美観を兼ね備えた選択である。.

光学および戦術装備

光学において、光の制御がすべてである。つや消し黒の表面は反射率が非常に低い。これはカメラハウジングや科学機器において迷光を防ぐために不可欠である。.

この工程で使用される染料は、材料の熱特性に著しい影響を与える可能性がある。 放射率13. この特性は、熱放射を効果的に管理する必要があるコンポーネントにとって極めて重要です。.

戦術装備においては、耐久性とステルス性が重要である。硬質で非反射性の表面は、傷や摩耗に耐える。日光で光ることもなく、これは軍事や法執行機関での使用において極めて重要である。.

建築用途

黒色アルマイト処理されたアルミニウムは屋外使用にも最適です。当社PTSMAKEでは窓枠や装飾トリムに採用しています。陽極酸化皮膜がアルミニウムを腐食や紫外線劣化から保護します。.

以下に、アプリケーション間での機能の簡単な比較を示します。.

| 特徴 | エレクトロニクス | 光学 | 戦術的 | 建築 |

|---|---|---|---|---|

| 一次的ニーズ | 美学と断熱 | 低反射率 | 耐久性とステルス性 | 耐食性 |

| 耐摩耗性 | 高い | 中程度 | 非常に高い | 高い |

| コストへの影響 | 中程度 | 低い | 低い | 中程度 |

要約すると、黒色アルマイト処理アルミニウムは汎用性の高い選択肢です。その選定は、電気絶縁性、低光反射率、頑丈な耐久性、耐食性といったニーズに基づきます。プロジェクトにおいて最適な性能を発揮するためには、機能と形状が調和することが重要です。.

部品を陽極酸化処理で成功させるためには、どのように設計すべきか?

陽極酸化処理の成功は設計段階から始まる。単なる表面処理ではなく、電気化学的プロセスである。設計上の選択が最終品質に直接影響する。.

「製造を考慮した設計」(DFM)を念頭に置くことが極めて重要です。いくつかの簡単なルールを守ることで、後々の大きなトラブルを防げます。これらの手順により、均一で耐久性のあるコーティングが確保されます。.

主な設計上の考慮事項

優れた設計は一般的な陽極酸化処理の欠陥を回避します。形状、表面、取り扱いポイントに重点を置きましょう。これは特に完璧な仕上がりを求める場合に当てはまります。 黒色アルマイト処理アルミニウム 終わり。.

| デザインエリア | ガイドライン |

|---|---|

| 内部コーナー | 曲率半径を大きく取り、鋭角を避ける。. |

| 中空断面 | 液体のための排水穴を追加する。. |

| 広い表面 | 砕くか、食感を加える。. |

| 部品の取り扱い | 許可されるラック設置場所を指定してください。. |

これらの微調整が大きな違いを生みます。焦げやシミ、色むらといった問題を未然に防ぎます。PTSMAKEでは、早い段階でこれらのポイントについてクライアントに指導しています。.

さらに深く掘り下げ、これらの規則が重要な理由を探ってみましょう。陽極酸化処理では、部品を化学薬品浴に浸漬し、電流を流します。部品の形状が、その電流と液体の流れ方を決定します。.

鋭い内角を避ける

鋭い内角は重大な問題である。これらは電流が均一に到達するのを妨げる可能性がある。これにより、薄い部分やコーティングされていない部分が生じる。これはいわゆる ファラデーケージ効果14.

逆に、鋭い外角は電流を過剰に集めます。これによりコーティングが「焼ける」現象が発生し、脆く変色した過剰な堆積物が生じます。最小半径0.5mmを推奨します。.

排水のための設計

中空部や深い盲孔には加工液が滞留する可能性があります。これらの液体が排出されない場合、後から滲み出してきます。これにより見苦しい汚れが生じ、表面仕上げを損ないます。.

戦略的に配置された小さな排水穴を設けることで、これらの液体が排出されます。この簡単な手順により、加工後の表面が清潔で均一に保たれます。.

広大な平坦な表面の管理

広くて平らな表面は、色むらを均一に保つのが難しい。陽極酸化処理工程におけるわずかな差異さえも増幅させるため、斑状や筋状の見た目を引き起こす可能性がある。.

これを避けるには、微妙な質感を加えることを検討してください。溝やリブで表面を分割することも効果的です。これにより光が拡散され、色の変化が目立ちにくくなります。.

| 悪い設計慣行 | 優れたデザイン実践 |

|---|---|

| シャープな内外コーナー | 最小半径0.5mm |

| 密閉された中空の空洞 | 小さな排水・通気孔 |

| 大きく、滑らかで、平らな面 | テクスチャ加工された、または分割された表面 |

| ラックポイント指定なし | 非化粧面におけるラッキングポイント |

陽極酸化処理を考慮した設計により、よくある落とし穴を回避できます。半径の追加、排水穴の設置、ラック固定点の指定といった簡単な調整で、高品質で均一な仕上げが保証されます。この先見性により、時間を節約し、手直しを減らし、総コストを削減できます。.

複雑な形状の部品において、一貫した色調をどのように確保しますか?

電流の分流は大きな問題だ。これは電流が最も容易な経路を取る際に発生する。これにより凹んだ領域では被覆が薄くなる。.

これにより、色が薄く不均一になります。複雑な形状の部品ではこの問題が特に顕著です。深い黒色アルマイト処理されたアルミニウム仕上げでは特にその傾向が顕著です。.

電流の経路を制御しなければならない。均一な仕上げを実現するには、戦略的なラック配置と補助陰極が鍵となる。.

| チャレンジ | 色への影響 |

|---|---|

| 現在の強奪 | より明るい、不均一な色合い |

| 複雑な幾何学 | 不整合を強調する |

電流の偏りを防ぐには、スマートなツールが必要です。これらは部品全体に均一な電流分布を保証します。これは一貫した仕上げに不可欠です。.

戦略的ラック配置は最初の防衛ラインである

PTSMAKEでは、部品を単に保持する以上の役割をラックが担うことを理解しています。部品の向きが電流の流れを決定します。遮蔽領域を最小化するため部品を配置し、ある領域が別の領域から電流を「奪う」ことを防止します。各部品が公平な電力供給を受けられるようにします。.

補助陰極を用いた精密加工

非常に複雑な形状の場合、ラック加工だけでは不十分な場合があります。そこで我々は、いわゆる 補助陰極15. これらは窪んだ部分の近くに設置された追加の導体です。電流を届きにくい箇所へ導くことで、奥まった部分も外表面と同等のコーティング厚さを確保します。.

一貫した攪拌の役割

最後に、攪拌が極めて重要です。陽極酸化槽と染色槽の両方で一貫した攪拌を行います。これにより化学薬品を均一に混合し、部品周辺の局所的な消耗を防ぎます。これは均一な色素吸収に不可欠です。.

| テクニック | 主要機能 |

|---|---|

| 戦略的ラック設置 | 電流の流れを均一にするために部品の向きを最適化する |

| 補助陰極 | 直流を届きにくい地域へ |

| タンク攪拌 | 均一な化学物質濃度を維持する |

複雑な部品で均一な色調を実現するには、電流制御が不可欠です。戦略的なラック配置、補助カソード、そしてタンク内の絶え間ない攪拌により、電流の奪い合いを克服し、毎回完璧で均一な仕上げを保証します。.

黒色アルミニウム仕上げにおける新興技術とは何か?

黒色アルミニウム仕上げの未来は期待に胸が膨らみます。従来の染色方法を超えた新たな領域へと進んでいます。.

新技術はより高い耐久性と色安定性を約束します。これは高性能用途において極めて重要です。.

主要な未来技術

特に際立つ二つの方法がある:電解着色とプラズマ電解酸化(PEO)である。いずれも頑丈な黒色仕上げを実現する上で独自の利点を提供し、大きな飛躍を意味する。.

| テクノロジー | 主な利点 | 仕上がり |

|---|---|---|

| 電解着色 | 優れた耐光性 | 安定した黒/ブロンズ |

| PEO | 極度の硬さ | セラミック様層 |

これらの進歩は、耐久性表面処理への取り組み方を変えつつある。.

表面処理技術の革新は、性能向上への追求によって推進されています。陽極酸化処理用の標準的な黒色染料は、特に紫外線に晒されると経時的に退色する可能性があります。これは当社が顧客の解決を支援してきた課題です。.

電解着色:さらなる進化

電解着色、すなわち二段階陽極酸化処理により、退色問題を解決します。有機染料の代わりに、安定した金属塩を陽極細孔に析出させます。これにより、コーティング自体の一部となる黒色が生成されます。その結果、非常に優れた耐光性を備えた仕上げが得られます。.

プラズマ電解酸化(PEO)

究極の硬度を実現するため、我々は新たなプロセスに目を向ける。最も有望な手法の一つは プラズマ電解酸化16. アルミニウム表面を硬質でセラミックのような層に変換します。当社の試験では、この仕上げは従来のハードコート陽極酸化処理と比較して優れた耐摩耗性と耐食性を発揮します。.

このプロセスは、過酷な機械的または化学的環境下で使用される部品に最適です。得られる黒色仕上げは単なる色ではなく、機能的な保護層です。我々はこれを重要部品における画期的な技術と位置付けています。.

| 特徴 | タイプIII硬質アルマイト処理 | プラズマ電解酸化(PEO) |

|---|---|---|

| 硬度(HV) | 400-700 | 1200-2000 |

| 耐摩耗性 | グッド | 素晴らしい |

| プロセス | 標準電解 | 高電圧マイクロアーク |

| 最適 | 一般消耗部品 | 極度の摩耗、高温用途 |

新興技術が黒色アルミニウム仕上げに革命をもたらしている。電解着色は比類のない紫外線安定性を提供し、PEOは驚くほど硬くセラミックのような表面を形成する。これらの手法は要求の厳しい用途において優れた耐久性と性能を提供し、従来の染色技術をはるかに超えた領域へと進化している。.

ブラックアルマイト処理アルミニウムの迅速な見積もり | PTSMAKE

黒色アルマイト処理アルミニウムで次なるプロジェクトを強化しませんか?試作から量産まで、迅速かつ詳細な見積もりをご希望の方は、今すぐPTSMAKEまでお問い合わせください。当社の専門技術が、お客様の重要部品に精度・一貫性・信頼性を保証します。今すぐお問い合わせいただき、世界水準の製造パートナーシップをご体験ください!

これらの微小な粒子が製品の最終仕上げと性能にどのような影響を与えるかをご覧ください。. ↩

黒色アルマイト処理部品において、完璧な仕上げを実現する色調の一貫性がどのように達成されるかを発見してください。. ↩

この特性が染色部品の長期的な外観と耐久性に与える影響を理解してください。. ↩

陽極酸化処理の科学的原理を理解し、材料仕上げの選択をより適切に行うための知識を深めましょう。. ↩

この電気化学的プロセスが、アルミニウムやその他の金属の表面特性を根本的に向上させる仕組みを探求する。. ↩

微細なテクスチャーが完成品の視覚的・機能的特性に与える影響を理解する。. ↩

優れた耐久性と退色防止を実現するこの先進的な染色プロセスについて詳しくご覧ください。. ↩

これらの微細な合金組織が最終的な表面品質と性能にどのように影響するかを学びましょう。. ↩

陽極酸化皮膜の微細構造を理解し、それが仕上げの選択肢に与える影響を把握する。. ↩

鏡面仕上げの物理的原理と、それが部品の視覚的魅力に与える影響について学びましょう。. ↩

このプロセスが、いかにして驚くほど硬く保護的な酸化アルミニウム層を形成するのか、その科学的原理を理解する。. ↩

この重要な表面処理における化学反応と制御について詳しく学びましょう。. ↩

この表面特性が電子・光学設計における熱管理に与える影響を理解する。. ↩

電気場が狭いコーナーや窪みにおけるコーティングに与える影響について学ぶ。. ↩

これらの専用ツールが、当社の高度な陽極酸化処理プロセスにおいて精密なコーティングを可能にする仕組みをご覧ください。. ↩

アルミニウム表面にこの超硬質でセラミックのような表面を形成するマイクロアーク放電加工を理解する。. ↩